Хромирование крупногабаритных валов: Хромирование вала

Содержание

Гуммирование Валов Технология (Спрут) Отрыв 25 МПа

Гуммирование Валов Технология (Спрут) Отрыв 25 МПа

Гуммирование Валов Технология (Спрут) Отрыв 25 МПа

Специализация нашей компании — высоконагруженные валы.

Гуммирование валов. Изготовление высоконагруженных валов по технологии гуммирования Спрут — залог качества крепления эластомера к металлу . Гуммирование валов — это надежная защита валов от абразивного и химического износа. А также придания валам демпфирующих свойств. Мы специализируемся на изготовлении крупногабаритных высоконагруженных валов. Изготавливаем валы для различных отраслей промышленности. Металлообрабатывающей, горно обогатительной, бумажной, химической, деревообрабатывающей, легкой и тяжелой промышленности. Изготовление валов производим на надежном Российском и импортном оборудовании. Гуммирование валов производим по передовой технологии гуммирования Спрут. Для гуммирования используем современные марки резины. А так же другие современные полимерные материалы — полиуретаны, силиконы и пр. Для крепления гуммированного покрытия к основанию вала применяем специальную технологию армирования. Это обеспечивает высокопрочную адгезию полимера к металлу. При испытаниях, отрыв происходит когезионный (внутренний) . По телу эластомера. Это говорит о высокой степени крепления резины к металлу.

Для крепления гуммированного покрытия к основанию вала применяем специальную технологию армирования. Это обеспечивает высокопрочную адгезию полимера к металлу. При испытаниях, отрыв происходит когезионный (внутренний) . По телу эластомера. Это говорит о высокой степени крепления резины к металлу.

Подготовка валов для мехобработки.

В результате многолетнего опыта по изготовлению валов, специалисты нашей компании разработали алгоритм выполнения работ по серийному и мелкосерийному производству валов с гуммированным покрытием. После проработки заказа конструкторами, технологи подбирают материал для валов исходя из технического задания заказчика. На сварочном участке производится приварка цапф к трубе вала, причем цапфы делаются с припуском по диаметру для дальнейшей точной центровки в токарном станке с удлиненной базой. В качестве материала для труб мы используем в основном горячетянутую бесшовную трубу ГОСТ 8732-78.

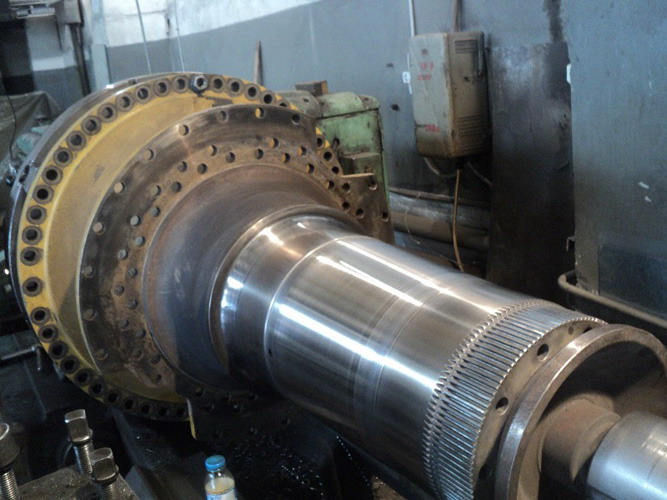

Токарная обработка валов.

После монтажа цапф на трубу, производится токарная обработка валов. Данную операцию мы производим на Российских и Польских станках с удлиненной базой. Станки обеспечивают точность обработки по 6-му квалитету. Токарную обработку производят токаря высокой квалификации, с опытом работы не менее 10 лет.

Данную операцию мы производим на Российских и Польских станках с удлиненной базой. Станки обеспечивают точность обработки по 6-му квалитету. Токарную обработку производят токаря высокой квалификации, с опытом работы не менее 10 лет.

Шлифовка валов перед хромированием.

В случае если по техническому заданию требуется не гуммирование, а хромирование валов, то после токарной обработки мы производим шлифовку на шлифовальных станках до чистоты поверхности Ra08, после чего вылы отправляются в гальванических цех на хромирование. Поле хромирование производится финишная шлифовка самой мелкой шкуркой с последующей полировкой рабочей поверхности валов пастой ГОИ и войлоком. В случае если хромирование не требуется, то на шлифовальном станке производится только шлифовка посадочных мест на цапфах под подшипники.

Подготовка поверхности вала для гуммирования.

Армирование поверхности вала специальной металлической тканой сеткой дает целый ряд преимуществ. Во первых возрастает прочность крепления эластомера в металлу в несколько раз. Во вторых мы получили комплекс технологических преимуществ по сравнению с классической технологией. В третьих мы можем с уверенностью давать гарантию на свою продукцию, имея такое надежное армирование. Технология запатентована. С применением нашей технологии практически отпала серьезная проблема подбора адгезива. Который обеспечивает адгезию эластомера к металлу. А это является достаточно серьезной проблемой при гуммировании. Особенно в случае применения для покрытия валов резин имеющих низкую адгезию к металлу. Либо совсем не имеющих таковою. К ним относятся этиленпропиленовые каучуки, каучуки на основе силиконов. А так же фторкаучуки, полиуретан и др. Имеем отрицательный опыт по гуммированию высоконагруженных валов для кожевенной промышленности. Это было в самом начале нашей деятельности. Валы выполняли функцию отжима шкур. При вводе в эксплуатацию этих валов они отработали около месяца. Затем произошло отслоение резины от металла. Нагрузка на сдвиг была слишком высокой. Заказчик не дал технического задания и мы произвели гуммирование по своему усмотрению.

Во вторых мы получили комплекс технологических преимуществ по сравнению с классической технологией. В третьих мы можем с уверенностью давать гарантию на свою продукцию, имея такое надежное армирование. Технология запатентована. С применением нашей технологии практически отпала серьезная проблема подбора адгезива. Который обеспечивает адгезию эластомера к металлу. А это является достаточно серьезной проблемой при гуммировании. Особенно в случае применения для покрытия валов резин имеющих низкую адгезию к металлу. Либо совсем не имеющих таковою. К ним относятся этиленпропиленовые каучуки, каучуки на основе силиконов. А так же фторкаучуки, полиуретан и др. Имеем отрицательный опыт по гуммированию высоконагруженных валов для кожевенной промышленности. Это было в самом начале нашей деятельности. Валы выполняли функцию отжима шкур. При вводе в эксплуатацию этих валов они отработали около месяца. Затем произошло отслоение резины от металла. Нагрузка на сдвиг была слишком высокой. Заказчик не дал технического задания и мы произвели гуммирование по своему усмотрению. Смело можем сказать о том, что имея на тот момент такую технологию, как сейчас. Ни какого отслоения бы не было. И валы работали бы без проблем. Тем не менее отрицательный опыт полученный в прошлом, нам помогает добиваться новых успешных результатов. Мы не стоим на месте. Технологии постоянно совершенствуются нашими технологами.

Смело можем сказать о том, что имея на тот момент такую технологию, как сейчас. Ни какого отслоения бы не было. И валы работали бы без проблем. Тем не менее отрицательный опыт полученный в прошлом, нам помогает добиваться новых успешных результатов. Мы не стоим на месте. Технологии постоянно совершенствуются нашими технологами.

Процесс гуммирования.

Укладку основного покрытия резины производим по передовой технологии винтовой намотки. Для этого, полученную с завода резиновую смесь мы предварительно уплотняем на специальных вальцах. Затем после предварительной пластификации наносим на валы в виде спирали и производим тщательное уплотнение слоев. Резины нам поставляет старейшее в отрасли предприятие корпорации Ростех ПАО «Завод им. Чапаева», находящееся в нашем городе. В производстве мы используем только свежие резиновые смеси, так как срок изготовления влияет на пластичность и конечное качество изделия в целом. Резиновые смеси проходят перед гуммированием все виды контроля. После гуммирования на каждый вал выдается паспорт соответствия. Вулканизацию гуммированного покрытия производим в специальных автоклавах где предусмотрен периодический поворот вала на 180 градусов. Это необходимо для равномерного нагрева покрытия и исключения возможной деформации под собственным весом. Гуммированное покрытие предварительно пластифицируется и бинтуется специальной полиамидной лентой, которая дает большую усадку во время вулканизации. Тем самым производится обжим покрытия и дополнительное его уплотнение. Для толстых слоев вулканизация производится в два или три приема. В процессе нагрева сначала вулканизируется верхний слой. Внутренние слои вулканизируются гораздо дольше. Чтобы избежать перевулканизации верхнего слоя, процесс проводят в два, три этапа. С обязательной перетяжкой новой полиамидной лентой.

После гуммирования на каждый вал выдается паспорт соответствия. Вулканизацию гуммированного покрытия производим в специальных автоклавах где предусмотрен периодический поворот вала на 180 градусов. Это необходимо для равномерного нагрева покрытия и исключения возможной деформации под собственным весом. Гуммированное покрытие предварительно пластифицируется и бинтуется специальной полиамидной лентой, которая дает большую усадку во время вулканизации. Тем самым производится обжим покрытия и дополнительное его уплотнение. Для толстых слоев вулканизация производится в два или три приема. В процессе нагрева сначала вулканизируется верхний слой. Внутренние слои вулканизируются гораздо дольше. Чтобы избежать перевулканизации верхнего слоя, процесс проводят в два, три этапа. С обязательной перетяжкой новой полиамидной лентой.

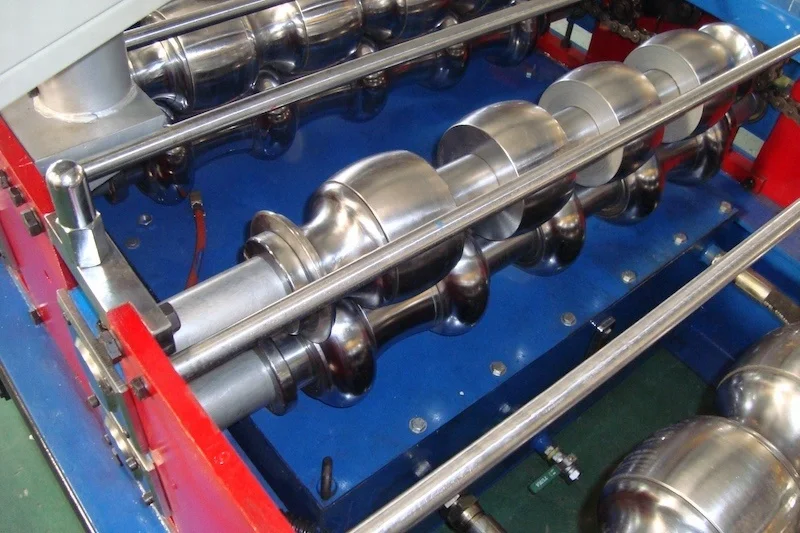

Финишная обработка гуммированных валов.

После вулканизации и выдержки, валы проходят финишную обработку на токарных станках. Там производят обточку облоя и окончательную шлифовку поверхности вала. Чистота поверхности выводится до Ra0.8. В случае необходимости производим нарезку винтовой или шевронной канавки.

Чистота поверхности выводится до Ra0.8. В случае необходимости производим нарезку винтовой или шевронной канавки.

Контроль и упаковка продукции.

После завершения финишной шлифовки, наши технологи производят проверку качества покрытия валов. Измерятся окончательная твердость покрытия. Производится контроль сплошности гуммированного слоя. А так же проводятся лабораторные испытания образцов резины на разрыв и расслоение. После окончательной обработки покрытия, производится проверка вала на биение. В случае если биение вала выше заданного по техническому заданию, производится полная балансировка вала на специальном оборудовании. Упаковку валов производим в специальную деревянную тару. Либо если у заказчика нет особых требований к упаковке, в целях экономии, производим укладку валов в кузов автомашины на брусья с пропилами для цапф. В кузове производится крепление и фиксация упаковки от случайного сдвига или опрокидывания. Погрузку производим как верхнюю так боковую, и фронтальную.

Для отправки сообщения не забудьте поставить галочку «Я не робот»

Задать вопрос специалисту

Струйное хромирование — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Струйное хромирование состоит в том, что на деталь через насадку подается струя электролита. От генератора постоянного тока к насадке подводится положительный полюс, а к детали — отрицательный.

[1]

Струйное хромирование является разновидностью хромирования в проточном электролите и позволяет вести процесс при высоких плотностях тока.

[2]

| Схема установки для безванного хромирования деталей.

[3] |

Безванное и струйное хромирование применяют при ремонте крупногабаритных деталей. При безванном хромировании покрытие детален производится в ограниченном объеме электролита.

[4]

АнсОно струйное хромирование Еще большие плотности тока — порядка 200 — 300 Л / дм2 — позволяет достичь анодно струйный метод хромирования.

[5]

| Схема установки для безваниого хромирования крупногабаритных деталей.

[6] |

Метод струйного хромирования позволяет контролировать толщину покрытия в процессе электролиза и равномерно наращивать ограниченные участки поверхности без воздействия электролита на соседние.

[7]

Сущность струйного хромирования заключается в том, что электролиз проводится не в ванне, а в струе электролита. Анодом при этом является свинцовый наконечник, из которого осуществляется полив электролита. Схема установки для струйного хромирования изображена на фиг.

[8]

Метод струйного хромирования позволяет осуществлять контроль покрытия в процессе электролиза и равномерно наращивать ограниченные участки поверхности без воздействия электролита на соседние. Учитывая последнее, выгодно применять этот метод хромирования при ремонте таких узлов, как роторы генераторов, стартеров электродвигателей, умформеров и тому подобных узлов электрооборудования и пр.

Учитывая последнее, выгодно применять этот метод хромирования при ремонте таких узлов, как роторы генераторов, стартеров электродвигателей, умформеров и тому подобных узлов электрооборудования и пр.

[9]

| Схема установки для безваниого хромирования крупногабаритных деталей.

[10] |

При струйном хромировании электролиз хрома проводится не в ванне, а в струе электролита.

[11]

При струйном хромировании ( рис. 13) электролиз производится в струе электролита. Анодом служит свинцовый наконечник с отверстиями для электролита.

[12]

| Схема ручного прибора для безванного хромирования.

[13] |

Крупногабаритные детали могут быть восстановлены путем струйного хромирования. Сущность этого метода состоит в беспрерывной подаче электролита на поверхность вращающейся детали.

[14]

| Схема ячейки для проточного хромирования.| Схема установки для струйного хромирования.| Схема хромирования вращающегося вала.

[15] |

Страницы:

1

2

Услуги по промышленному твердому хромированию

Главная > Услуги > Услуги по промышленному твердому хромированию

Компания Industrial Plating Company предлагает своим клиентам преимущества промышленного твердого хромирования для удовлетворения их новых потребностей в отделке поверхности и ремонте.

Промышленное твердое хромирование представляет собой слой хрома, который наносится на металлические детали в процессе гальванического покрытия. Промышленный твердый хром — отличный выбор, когда необходимо уменьшить трение, улучшить коррозионную стойкость, повысить твердость поверхности и увеличить толщину для восстановления диаметра.

Преимущества твердого хромирования

- Стойкость к истиранию

Твердый хром обладает превосходной стойкостью к истиранию благодаря высокому коэффициенту трения. Хромированные детали служат во много раз дольше, чем закаленная инструментальная сталь.

Хромированные детали служат во много раз дольше, чем закаленная инструментальная сталь. - Защита от износа

При работе с пуансоном и матрицей края пуансона и матрицы быстро изнашиваются (особенно если вырубаемая деталь является абразивной, например, из материала тормозных колодок), даже если пуансон и матрица изготовлены из закаленной инструментальной стали. Если они покрыты твердым хромом, износ значительно уменьшится. Если ролик в производственном процессе покрыт твердым хромом, он будет меньше изнашиваться. Многие стальные детали, подверженные износу, могут быть покрыты твердым хромом для защиты от износа, что обеспечивает экономию затрат и улучшение качества в долгосрочной перспективе. - Разделитель для пресс-форм

Твердый хром добавляет фактор смазывающей способности, который служит для отделения деталей, например, резиновые детали, из формы. - Ремонтные царапины

Например, штоки гидравлических цилиндров часто покрываются царапинами или задирами. Их можно шлифовать меньшего размера, хромировать до большего размера, а затем шлифовать до исходного размера, указанного OEM, что делает их прочнее и лучше, чем новые.

Их можно шлифовать меньшего размера, хромировать до большего размера, а затем шлифовать до исходного размера, указанного OEM, что делает их прочнее и лучше, чем новые. - Исправление ошибок шлифовки

Иногда диаметр вала ошибочно затачивают слишком маленьким. Остальные поверхности маскируем и жестко хромируем заниженный диаметр до завышенного, чтобы можно было отшлифовать до нужного диаметра, тем самым сохранив деталь. - Толщина

Твердый хром можно наносить толщиной от 0,0001 дюйма (известной как «вспышка») до более чем 0,040 дюйма.

Благодаря этим характеристикам услуги промышленного хромирования являются отличным выбором для деталей, подверженных сильному износу, таких как валки, оснастка, штампы, направляющие, оправки, экраны, валы, втулки и другие.

Есть много способов, как промышленный твердый хром может сэкономить вам:

- Ремонт дорогостоящих деталей машин, таких как валки, гидравлические поршни, цилиндры, оправки, штоки и валы

- Нанесение хрома на новые детали машин для предотвращения износа

- Нанесение хрома на детали машин, которые не были обработаны должным образом

Если вы еще не используете технологию промышленного твердого хромирования и у вас есть проблемы с износом, свяжитесь с нами и позвольте нам решить ваши проблемы за вас.

Если вы пользуетесь услугами твердого хромирования, проверьте наше качество изготовления и цены для сравнения.

Если вы пользуетесь услугами твердого хромирования, проверьте наше качество изготовления и цены для сравнения.

Зеркальный и матовый хромированный рулон

Рулон с матовым хромированным покрытием

Рулон с шаровидным хромированием

Промышленные стандарты твердого хромирования

Компания Industrial Plating Company обладает опытом и возможностями для соблюдения и сертификации хромирования в соответствии со следующими отраслевыми стандартами:

Стандарт

Описание

MIL-STD-866B

Военный стандарт для шлифования деталей из хромированной и нержавеющей стали

MIL-STD-1501F

Хрома, низкое охлаждение

QQ-C-320

Федеральная спецификация для покрытия хрома

AMS 2406

Стандартное руководство для хрома

ASTM B-177

. Инженерное гальванопокрытие хромом

ASTM B-254

Стандартная практика подготовки и нанесения гальванического покрытия на нержавеющую сталь

ASTM B-499-09

Измерение толщины хрома магнитным методом

В дополнение к стандартам, перечисленным выше, у нас есть опыт соблюдения многих других собственных стандартов во многих отраслях, таких как аэрокосмическая промышленность, тяжелое оборудование, атомная энергетика, текстильная промышленность и другие.

Пожалуйста, свяжитесь с нами, чтобы мы помогли вам удовлетворить ваши требования к покрытию. Наше решение для хрома ежемесячно анализируется квалифицированной испытательной лабораторией.

Что такое максимальная толщина твердого хромирования

Где мир собирается для покрытия, анодирования и отделки

Вопросы и ответы с 19 лет89

(——)

Текущая дискуссия, начавшаяся еще в 1999 году…

1999

В. Я ищу процесс хромирования для наплавки шеек подшипников на термообработанных валах, которые были отшлифованы немного меньшего размера.

Однажды я видел процесс, в котором использовалась паста, аппликатор и небольшой источник питания для получения очень грубого матового хромового покрытия детали, когда она медленно вращалась на токарном станке. Этот процесс был эффективен при утилизации деталей, которые были бы утилизированы, и при ремонте изношенных деталей машин.

Будем признательны за любую помощь в определении этого процесса и/или источника оборудования.

Дон Голиен

1999

A. Процесс, о котором вы говорите, называется щеточным покрытием. Существует множество поставщиков решений и оборудования. Хромовая кисть исторически представляла собой «колпачок», очень тонко наносимый на никель, кобальт или другой металл. Liquid Development Corporation имеет трехвалентный хромовый гель, для которого требуется проточная технология, позволяющая наносить более толстое покрытие из хрома. Он не может иметь толщину хромированного резервуара, но немного толще, чем «обычный» хромированный щеткой.

Токарный станок с двигателями — дорогое устройство, если вы используете токарный станок в качестве отрицательного источника. Подшипникам это не на пользу. Почти каждый поставщик щеточных пластин продает вращающееся устройство, которое можно установить на столешницу, что значительно упрощает сбор капель, а оборудование становится более портативным.

Растворы, отличные от трехвалентного хрома, продаются многими поставщиками, поэтому покупка может сэкономить деньги, если вы собираетесь использовать его часто; и покупать у известной компании.

Вам может не понадобиться хром. Закаленного никеля или кобальта может быть достаточно.

Джеймс Уоттс

Наварра, Флорида

2006

A. Хочу добавить (много лет спустя), что мы успешно ремонтировали коленчатые валы промышленных двигателей методом хромирования. OEM-производители не рекомендуют эту практику, но вместо того, чтобы покупать новый коленчатый вал, доставка которого с завода обычно занимает от 8 до 10 недель, мы можем за восемь дней восстановить поврежденные поверхности подшипников до исходных характеристик. Для любого промышленного процесса это означает доступность оборудования и время безотказной работы для достижения производственных целей.

Хуан М. Гонсалес

Гонсалес

Несколько потоков были объединены; пожалуйста, простите за повторы, хронологические ошибки или кажущееся неуважение к предыдущим ответам — их тогда, вероятно, не было 🙂

2006

В. Хотелось бы узнать у специалистов следующее:

1) Можно ли нанести хромирование толщиной до 0,75 мм на закаленные втулки, чтобы увеличить диаметр на 1,5 мм. (166,5 на 168 мм)?

2) Втулки увеличенного диам. должны быть установлены с использованием жидкого азота. Повлияет ли хромирование на жидкий азот? Отклеится ли он?

Буду признателен, если кто-то ответит срочно.

С уважением,

Джардош Пулин

2006

A. Теоретически да, но твердый хром слишком хрупок (менее 1%) по сравнению с 15% и более для стали и может отколоться или отколоться. При такой толщине он тоже будет трескаться. Трещины могут быть тонкими и неглубокими, но, в зависимости от параметров процесса, они могут проникать в основной материал, позволяя продуктам коррозии подтачивать его. Никель (особенно из сульфаматной ванны) можно осаждать до такой толщины и даже больше. Его удлинение соответствует удлинению стали. Другие варианты: термонапыление (меньше адгезия), запрессовка другой втулки.

Никель (особенно из сульфаматной ванны) можно осаждать до такой толщины и даже больше. Его удлинение соответствует удлинению стали. Другие варианты: термонапыление (меньше адгезия), запрессовка другой втулки.

Гильермо Марруфо

2006

А. Гильермо прав. При ремонте большинства самолетов толщина хрома обычно составляет от 0,003 до 0,005 дюйма (0,076–0,127 мм). Как только хром становится толще, деталь начинает приобретать металлургические свойства хрома, а не основного металла. Никелируйте пластину и отшлифуйте до толщины, которая позволит последующую хромированную пластину, и отшлифуйте до окончательного размера, оставив 0,003–0,005 дюйма хрома.

Тим Хэмлетт, CEF

— Уэст-Палм-Бич, Флорида, США

12 апреля 2013 г.

В. Я хочу выполнить твердое хромирование вала, чтобы компенсировать уменьшение толщины в месте установки подшипника. Температура вокруг вала 200°С. Сохраняет ли твердое хромирование свою прочность при такой температуре?

Температура вокруг вала 200°С. Сохраняет ли твердое хромирование свою прочность при такой температуре?

Асим Рехман

12 апреля 2013 г.

А. Привет, Асим. Хромирование должно быть приемлемым, но химическое никелирование или покрытие кистью с никелем может быть проще (и, вероятно, лучше). Когда вы говорите «компенсировать уменьшение толщины», я надеюсь, вы имеете в виду исключительно восстановление размеров; Вы не можете сузить вал, а затем компенсировать потерю прочности, покрыв его хромом. Удачи.

С уважением,

Тед Муни, ЧП

Стремление жить Алоха

Finishing.com — Пайн-Бич, Нью-Джерси

14 апреля 2013 г.

В. Спасибо, Тед Муни, ЧП. RET, Да, я имел в виду восстановить размер вала, на котором установлены подшипники. Далее я также хочу знать, какие параметры для проверки качества жесткого хромирования?

Асим Рехман [возвращается]

5 мая 2013 г.

В. Столкнулись с проблемой балансировки жесткого вала, т.е. после балансировки вала, если снять вал со станка и снова установить, повернув на 180 градусов, станок снова показывает, что вал несбалансированный. Также пробовал на разных машинах, но результат тот же. Пожалуйста, помогите в этом.

Асим Рехман [возвращается]

7 мая 2013 г.

A. Возможно, есть путаница с термином «несбалансированный».

Баланс относится к распределению массы вокруг центра или оси, а не к размерам. Размерные отклонения обычно называют «выбеганием».

Гильермо Марруфо

7 мая 2013 г.

A. Хром для ремонта вала подшипника следует наносить не менее чем на 0,005 дюйма и шлифовать не менее чем на 0,003 дюйма с каждой стороны.

Для шлифовки требуется много охлаждающей жидкости и подходящий круг. Неправильный выбор смолы и абразива приведет к провалу! Он требует очень тонких проходов, иначе он отслоится от тепла.

Контроль качества — это то, что нужно вашему клиенту. Обычно, если он яркий, без белых областей, это, вероятно, хорошо, ЕСЛИ он выдерживает операцию измельчения.

Судя по вашему последнему сообщению, слесарь загружает деталь не по центру, оба раза, вероятно, в одном и том же направлении с деталью, повернутой на 180. Смещение от центра — определенно проблема слесаря.

Джеймс Уоттс

Наварра, Флорида

10 мая 2013 г.

A. Сэр: Если ваш вал был покрыт твердым хромом и не был отшлифован должным образом, вероятно, он «смещен от центра». Это означает, что ваш вал не совсем круглый после покрытия и шлифовки; это заставит ваш вал вибрировать после установки. Я порекомендую вам взять цифровой микрометр или штангенциркуль и измерить площадь, которая была покрыта металлом, и посмотреть, не найдете ли вы другие показания. Спасибо.

Ник Кордеро

17 мая 2013 г.

A. Я не собираюсь начинать здесь дискуссию о геометрии или механике, но я должен не согласиться с замечанием г-на Кордеро о круглости. Диаметр может быть идеально круглым и все еще заканчиваться. В ситуациях с очень жесткими допусками это обычно является следствием деформации детали или различных операций обработки с использованием разных поверхностей или элементов детали (например, между центрами или опорой на шейки). С уважением,

Гильермо Марруфо

Максимальная толщина твердого хромирования штоков гидравлических поршней17 марта 2015 г. В. Сэр, Не слишком ли тяжелое покрытие толщиной 500 мм и не отслоится ли оно в условиях морских дноуглубительных работ? Спасибо ДЖОМИ ХОСЕ 23 марта 2015 г. A. Я думаю, что-то не так в ваших цифрах 500 мм x два = увеличение диаметра на метр на валу, который сейчас составляет всего четверть метра? Джеффри Холмс, CEF |

Деталь из 316SS меньшего размера

20 августа 2017 г.

В. Можем ли мы отремонтировать Dia. СС-316. Потому что сначала мы сделали механическую обработку, но после обработки диам. на 1-2 тыс. меньше. Поэтому, пожалуйста, сообщите нам, можем ли мы увеличить этот диаметр. с нагревом или сжатием или с чем-то еще? Иначе наша деталь будет в лом 🙁

Ахмад Карим

А. Привет, Ахмад. Я никогда не слышал о попытках сжать вал в продольном направлении, чтобы увеличить его диаметр. Но он, вероятно, может быть никелированным или хромированным. Удачи.

Привет, Ахмад. Я никогда не слышал о попытках сжать вал в продольном направлении, чтобы увеличить его диаметр. Но он, вероятно, может быть никелированным или хромированным. Удачи.

С уважением,

Тед Муни, ЧП RET

Стремление жить Алоха

finish.com — Пайн-Бич, Нью-Джерси

17 ноября 2017 г.

В. Для моего шпиндельного вала требуется хромированная пластина толщиной 0,05 мм. Размер вала уменьшился и теперь требуется хромирование толщиной 0,127 мм. Есть ли вероятность отслаивания на более поздних стадиях?

Баладжи Сомангили Балан

22 ноября 2017 г.

A. Обычно наличие твердого инженерного хрома толщиной 50–150 микрон (0,002–0,006 дюйма) на каждой стороне круглой детали не является проблемой. Для предотвращения отслоения поверхность должна быть соответствующим образом активирована (зависит от материала основы: для обычной углеродистой стали или низколегированной стали — обратное травление в растворе для хромирования). Рекомендуется наносить немного больше необходимого размера и шлифовать осадок до нужного размера. Кроме того, обжиг для устранения водородного охрупчивания имеет решающее значение сразу после нанесения покрытия.

Рекомендуется наносить немного больше необходимого размера и шлифовать осадок до нужного размера. Кроме того, обжиг для устранения водородного охрупчивания имеет решающее значение сразу после нанесения покрытия.

Леон Гусак

30 марта 2020 г.

В. Я занимаюсь ремонтом сервопривода, и мы обычно хромируем шток поршня для большей долговечности и масляного уплотнения. Было указано, что максимальная толщина хромового покрытия рекомендуется составлять 0,020 дюйма, и что для наших поршневых штоков потребуется на 0,010 дюйма больше этого максимума. Насколько я понимаю, при такой толщине хрупкий хром может расколоться или отколоться. Должны ли мы позволить это? Или мы должны рассмотреть никелирование перед хромированием?

Спасибо за ваш вклад.

Сара Раск

Апрель 2020 г.

A. Привет, Сара. Мы приложили ваш запрос к ветке по этому вопросу, и в ожидании дополнительных ответов похоже, что никелирование перед хромированием является более разумным подходом, как это было предложено Гильермо и Тимом. Удачи.

Удачи.

С уважением,

Тед Муни, ЧП RET

Стремление жить Алоха

Finishing.com — Пайн-Бич, Нью-Джерси

20 апреля 2020 г.

А. Привет, Сара. Мы ремонтируем множество деталей для восстановления их размеров после износа/эрозии. Согласно нашему опыту, максимальная рекомендуемая толщина слоя хрома составляет 0,010-0,012 дюйма. Более толстый слой хрома может треснуть в процессе шлифовки. Лучше всего наносить слой сульфаматного никеля с низким напряжением (любой необходимой толщины), обрабатывать его на 0,004–0,007 дюйма меньше необходимого конечного размера, наносить хром и шлифовать его до окончательного размера.

Удачи.

Алекс Сирота

доб.

этот текст заменяется на bannerText

Вопрос, ответ или комментарий в ЭТОЙ теме -или-

Начать НОВУЮ тему

Отказ от ответственности: с помощью этих страниц невозможно полностью диагностировать проблему отделки или опасность операции.