И сляб и блюм: Сляб и блюм — в чём сходство и различие?

Содержание

для металлургической промышленности МНЛЗ, резка сляб, блюм

Машины кислородно-факельной резки непрерывно литых заготовок: блюмов, круга, балочного профиля.

Предназначены для использования на МНЛЗ радиального и вертикального типа. Имеется возможность внесения конструкционных изменений под особенности производства

Металлорежущая секции

Для каждого ручья применяется одна металлорежущая секция. Секции работают независимо друг от друга. Секция машины производит захват непрерывно движущейся заготовки и перемещается вместе с заготовкой по направляющей до окончания резки. После окончания резки секция возвращается в исходное положение и приступает к повторному захвату после того, как выпуск новой заготовки достигнет необходимой длинны.

Основные характеристики

- Корпус секций рассчитан на работу в условиях металлургических производств, нижняя часть секции имеет систему быстрого охлаждения;

- Движение режущего сопла осуществляется при помощи сервопривода с потенциометром;

- Линейное движение секции осуществляется при помощи мотор-редуктора с электромагнитной муфтой;

- Пневматическая система захвата заготовки;

- Элементы захвата оснащены системой охлаждения;

- Независимая система грануляции;

- Предельные и бесконтактные реле для высоких температур;

- Сопло высокого давления серии HR обеспечивающее безгратовую резку;

- Источник бесперебойного питания;

- Подключение к локальной компьютерной сети.

Дополнительные опции

- Фиксированная или подвижная резка заготовок;

- Противоударная система;

- Нож для механического среза грата.

- Измерительный ролик;

- Быстрая система выпуска горелок;

- Термозащитные экраны и рама из нержавеющей стали;

- Ролик для охлаждаемой заготовки;

- Система впрыска железного порошка для резки высоколегированных или нержавеющих сталей;

- Электрический или пневматический стояночный тормоз;

- Пилотная горелка с электронным зажиганием;

- Система обнаружения пламени.

Пример скорости резки стальной заготовки

Машина резки слябов на МНЛЗ

Машина кислородно-факельной резки разработана для интеграции на металлургических завода. Обладает всеми необходимыми характеристиками для работы в горячих цехах. Имеется возможность внесения конструкционных изменений под особенности производства.

- Две режущие секции с безщеточными двигателями

- Линейное движение машины осуществляется при помощи мотор-редуктора;

- Пневматическая система захвата сляба с толкателем;

- Термозащитные панели внизу по бокам и на задней части машины;

- Охлаждаемая барабанная система;

- Система грануляции;

- Предельные и бесконтактные реле для высоких температур;

- Сопла высокого давления серии HR обеспечивающее безгратовую резку;

- Источник бесперебойного питания;

- Подключение к локальной компьютерной сети.

Дополнительные опции

- Фиксированная или подвижная резка заготовок;

- Измерительный валик;

- Быстрая система выпуска горелок;

- Термозащитные экраны и рама из нержавеющей стали;

- Система впрыска железного порошка для резки высоколегированных или нержавеющих сталей;

- Пилотная горелка с электронным зажиганием;

- Система обнаружения пламени.

Пример скорости резки сляба

Машины для резки готовых сляб и стальных листов

Предназначены резки заготовок на сталелитейных производствах:

- Резки слябов и нагрева для последующего проката

- Резки листов и тонких слябов из низкоуглеродистой и высокоуглеродистой стали

Машины разработаны для постоянной, многолетней работы. С этой целью машины оснащены системой охлаждения, корпус сделан из толстолистовой стали. Машины просты в обслуживании, а детали взаимозаменяемы.

Основные характеристики

- Режущие секции с безщеточными двигателями;

- Количество режущих секций на одной машине: от 1 до 4;

- Линейное движение машины осуществляется при помощи мотор-редуктора;

- Термозащитные панели внизу по бокам и на задней части машины;

- Предельные и бесконтактные реле для высоких температур;

- Сопла высокого давления серии HR обеспечивающее безгратовую резку;

- Машины могут работать в автоматическом режиме или под управлением внешних контроллеров.

- Источник бесперебойного питания;

- Подключение к локальной компьютерной сети.

Дополнительные опции

- Лазерная система измерения длины;

- Система сбора отходов;

- Система впрыска железного порошка для резки высоколегированных или нержавеющих сталей;

- Термозащитные экраны и рама из нержавеющей стали.

Задать вопрос

Нажимая на кнопку «Задать вопрос», вы даете согласие

на обработку персональных данных

Машины газовой резки для МНЛЗ

Кислородно-факельная резка непрерывно литых заготовок: блюмов, круга, слябов и балочного профиля. Максимальная глубина резки до 1050 мм

Машины газовой резки холодных заготовок

Резка слябов, тонких слябов и листов на сталелитейных производствах или разогрев перед прокатом

Машины газовой резки лома

Резка металлического лома в производственных помещениях и на открытом воздухе. Максимальная глубина резки до 2200 мм

Системы аварийной резки

Ручная система кислородной резки, применяемые в металлургии для работы экстренных ситуациях

Кислородные копья

Ручная резка массивных металлических остатков металла или крупногобаритного лома

Ручные газовые резаки

Резаки универсального применения и запасные части

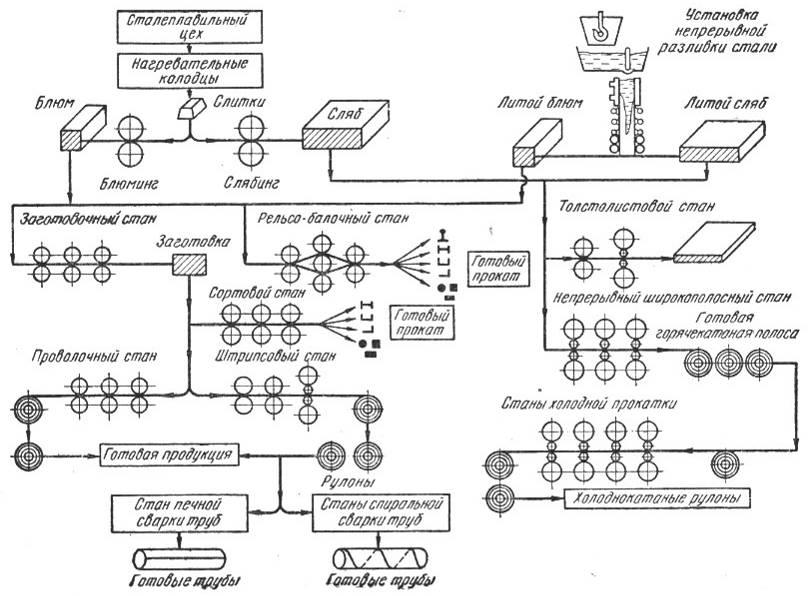

Способ производства квадратной заготовки

Способ предназначен для расширения технологических возможностей оборудования и повышения качества сортовых профилей при получении из стальных непрерывно-литых слябов квадратных заготовок, используемых при прокатке сортовых профилей. Способ включает многопроходное обжатие стального литого фабриката в валках с открытыми ящичными калибрами и гладкой бочкой вначале в блюм прямоугольного сечения, а затем в валках с открытыми ящичными калибрами — в квадратную заготовку. Улучшение микроструктуры проката и повышение устойчивости процесса прокатки достигается за счет того, что в качестве стального литого фабриката используют непрерывно-литой сляб с отношением ширины к толщине, не превышающим 5,3, который обжимают в блюм с отношением ширины к толщине 2,4÷2,6 в валках, средний катающий диаметр калибров которых не менее ширины сляба, при этом обжатие литого сляба производят с сохранением его толщины, и в первых трех проходах блюм обжимают с частными вытяжками, не превышающими 1,15. 2 з.п. ф-лы, 1 табл.

Способ включает многопроходное обжатие стального литого фабриката в валках с открытыми ящичными калибрами и гладкой бочкой вначале в блюм прямоугольного сечения, а затем в валках с открытыми ящичными калибрами — в квадратную заготовку. Улучшение микроструктуры проката и повышение устойчивости процесса прокатки достигается за счет того, что в качестве стального литого фабриката используют непрерывно-литой сляб с отношением ширины к толщине, не превышающим 5,3, который обжимают в блюм с отношением ширины к толщине 2,4÷2,6 в валках, средний катающий диаметр калибров которых не менее ширины сляба, при этом обжатие литого сляба производят с сохранением его толщины, и в первых трех проходах блюм обжимают с частными вытяжками, не превышающими 1,15. 2 з.п. ф-лы, 1 табл.

Изобретение относится к прокатному производству и может быть использовано для получения из стальных непрерывно-литых слябов квадратных заготовок, используемых при прокатке сортовых профилей.

Известны способы производства квадратной заготовки из сляба, включающие формирование при прокатке сляба одновременно нескольких заготовок, соединенных перемычками по ширине, и последующее разделение заготовок в валках растяжением перемычек до разрыва [1, 2].

Недостаток известных способов заключается в том, что процесс разделения сопровождается образованием дефектов типа «лампас» и «закат» по месту разрыва перемычек. Кроме того, заготовки, полученные путем продольного разделения непрерывно-литого сляба, сохраняют литую структуру. Это снижает качество заготовок и готовых сортовых профилей.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ производства квадратной заготовки, включающий многопроходное обжатие стального литого фабриката-слитка вначале на блюминге-слябинге в валках с гладкой бочкой и открытыми ящичными калибрами в блюм прямоугольного сечения и последующую прокатку блюмов на непрерывно-заготовочном стане в валках с открытыми ящичными калибрами в заготовку квадратного сечения, используемую для производства сортовых профилей [3] — прототип.

Недостатки известного способа состоят в том, что он не применим для производства квадратной заготовки из непрерывно-литого сляба, так как не учитывает особенностей деформирования в валках «высоких» полос. Это сужает технологические возможности известного способа, т.к. не позволяет получить при его использовании квадратные заготовки из непрерывно-литого сляба, а также качественные сортовые профили.

Это сужает технологические возможности известного способа, т.к. не позволяет получить при его использовании квадратные заготовки из непрерывно-литого сляба, а также качественные сортовые профили.

Техническая задача, решаемая изобретением, состоит в расширении технологических возможностей оборудования и повышении качества сортовых профилей.

Для решения поставленной технической задачи в известном способе производства квадратной заготовки, включающем многопроходное обжатие стального литого фабриката в валках с открытыми ящичным калибрами и гладкой бочкой вначале в блюм прямоугольного сечения, а затем в валках с открытыми ящичными калибрами — в квадратную заготовку, согласно предложению в качестве стального литого фабриката используют непрерывно-литой сляб с отношением ширины к толщине, не превышающем 5,3, который обжимают в блюм с отношением ширины к толщине 2,4÷2,6 в валках, средний катающий диаметр калибров которых не менее ширины сляба. Кроме того, обжатие литого сляба в блюм производят с сохранением его толщины, и в первых трех проходах блюм обжимают с частными вытяжками, не превышающими 1,15.

Сущность изобретения состоит в следующем. Для формирования из непрерывно-литого сляба заготовки квадратного сечения сляб необходимо прокатывать в открытых ящичных калибрах с преимущественным обжатием по его ширине без потери устойчивости и двойного бочкообразования. Открытые ящичные калибры удерживают сляб от заваливания и препятствуют образованию наплывов на его боковых сторонах. При этом устойчивая прокатка сляба в блюм прямоугольного сечения достигается за минимальное количество проходов в том случае, когда соотношение ширины к толщине блюма равно 2,4÷2,6 и при условии, что исходное отношение ширины к толщине сляба не превышает 5,3, а средний катающий диаметр калибров не менее ширины сляба.

В процессе прокатки сляба в блюм имеет место искажение формы его широких граней в виде выпуклостей, для устранения которых сляб периодически обжимают до первоначальной толщины.

Блюм прямоугольного сечения с отношением ширины к толщине 2,4÷2,6 прокатывают в квадратную заготовку также с преимущественным обжатием по ширине. Для устойчивости положения раската в калибрах и исключения искажений его формы (изгибов, лампасообразования и др.) в первых трех проходах блюм необходимо обжимать в открытых ящичных калибрах с вытяжками не более 1,15. В процессе прокатки отношение ширины к толщине уменьшается, устойчивость блюма при прокатке возрастает, поэтому в четвертом и последующих проходах вытяжка может быть увеличена.

Для устойчивости положения раската в калибрах и исключения искажений его формы (изгибов, лампасообразования и др.) в первых трех проходах блюм необходимо обжимать в открытых ящичных калибрах с вытяжками не более 1,15. В процессе прокатки отношение ширины к толщине уменьшается, устойчивость блюма при прокатке возрастает, поэтому в четвертом и последующих проходах вытяжка может быть увеличена.

Экспериментально установлено, что при отношении ширины непрерывно-литого сляба к толщине, превышающем 5,3, в процессе обжатия по ширине в открытых ящичных калибрах сляб теряет устойчивость, что затрудняет его прокатку. Если средний катающий диаметр калибров будет менее ширины сляба, то это ухудшает условия захвата металла валками, приводит к искажению формы раската, т.к. деформации подвергаются только локальные участки на боковых его сторонах.

При отношении ширины блюма к толщине более 2,6 для устойчивой его прокатки необходимо уменьшение вытяжки и нерациональное увеличение числа проходов. Уменьшение этого отношения менее 2,4 нецелесообразно, т.к. приводит к увеличению числа проходов при прокатке непрерывно-литого сляба в блюм, снижению производительности прокатного стана.

Уменьшение этого отношения менее 2,4 нецелесообразно, т.к. приводит к увеличению числа проходов при прокатке непрерывно-литого сляба в блюм, снижению производительности прокатного стана.

Если обжатие литого сляба в блюм производить с уменьшением толщины, то это приведет к потере устойчивости раската в валках и потребует увеличения числа пропусков. В то же время, увеличение толщины раската при прокатке высоких полос неравномерно по ширине, и для снятия искажения формы необходимо его обжатие по толщине до восстановления ее исходного размера.

Также экспериментально установлено, что если блюм с отношением ширины к толщине 2,4÷2,6 обжимать в первых трех проходах с вытяжками, превышающими 1,15, то блюм потеряет устойчивость. Это затруднит его прокатку и приведет к аварийной ситуации.

Пример реализации способа

На машине непрерывного литья производят отливку слябов сечением 1000×200 мм из конструкционной стали марки 10. Отношение ширины сляба к его толщине составляет: K1=1000:200=5,0<5,3.

Часть слябов, предназначенных для переката в сортовую заготовку, передают на блюминг-слябинг 1300, на валках которого выполнен участок с гладкой бочкой и открытые ящичные калибры. После нагрева до температуры 1250°С очередной непрерывно-литой сляб обжимают в блюм с чередованием обжатий в открытых ящичных калибрах (ЯК) по ширине и на гладкой бочке (ГБ) по толщине по следующей схеме:

В процессе прокатки на блюминге при каждом проходе на гладкой бочке производят восстановление исходной толщины непрерывно-литого сляба, равной H=200 мм. Прокатка слябов в блюмы по вышеприведенной схеме протекает без потери устойчивости раскатов в валках и нарушений формы. Полученный после прокатки на блюминге-слябинге блюм прямоугольного сечения 500×200 мм имеет отношение ширины к толщине, равное: K2=500:200=2,5.

Затем блюмы сечением 500×200 мм нагревают до температуры 1250°С и производят их прокатку на непрерывно-заготовочном стане 850/730/530 в заготовку квадратного сечения 150×150 мм. Блюмы обжимают за 9 проходов в открытых ящичных калибрах с последовательным уменьшением по проходам отношения ширины к толщине. В каждом из трех первых проходов обжатие блюма производят с вытяжкой λ1-3=1,10<1,5.

Блюмы обжимают за 9 проходов в открытых ящичных калибрах с последовательным уменьшением по проходам отношения ширины к толщине. В каждом из трех первых проходов обжатие блюма производят с вытяжкой λ1-3=1,10<1,5.

Прокатанные из непрерывно-литых слябов квадратные бездефектные заготовки 150×150 мм в дальнейшем используют для производства сортовых профилей — круг, уголок, швеллер и др. — на сортовом стане 350 по обычной технологической схеме.

Благодаря применению предложенного способа обеспечивается возможность использования непрерывно-литых слябов в качестве стальных литых фабрикатов, чем достигается расширение технологических возможностей оборудования. Кроме того, предварительная прокатка непрерывно-литого сляба в заготовку обеспечивает более полную проработку литой структуры металла, что обеспечивает повышение качества сортовых профилей.

Варианты реализации предложенного способа и показатели их эффективности приведены в таблице.

| Таблица | ||||||

| Режимы прокатки квадратной заготовки и их эффективность | ||||||

| № п/п | K1 | К2 | Сохранение толщины сляба | λ1-3 | Искажение формы блюма и заготовки | Выход годного сортового проката, % |

1. | 4,2 | 2,3 | нет | 1,08 | присутств. | 65,7 |

| 2. | 4,5 | 2,4 | есть | 1,09 | отсутств. | 99,7 |

| 3. | 5,0 | 2,5 | есть | 1,10 | отсутств. | 99,9 |

| 4. | 5,3 | 2,6 | есть | 1,15 | отсутств. | 99,8 |

| 5. | 5,4 | 2,7 | есть | 1,16 | присутств. | 73,1 |

| 6. | 1,04 | 1,05 | нет | не | присутств. | 78,9 |

| регл |

Из таблицы следует, что при реализации предложенного способа (варианты №2-4) достигается расширение технологических возможностей оборудования: становится возможной прокатка квадратных заготовок из непрерывно-литых слябов. Кроме того, имеет место повышение качества сортовых профилей, о чем свидетельствует наиболее высокий выход годного. При запредельных значениях заявленных параметров (варианты №1 и №5) ухудшается качество заготовок и сортового проката.

При запредельных значениях заявленных параметров (варианты №1 и №5) ухудшается качество заготовок и сортового проката.

Способ-прототип (вариант №6) пригоден к прокатке только таких стальных литых фабрикатов, форма поперечного сечения которых близка к квадратной, и не позволяет прокатывать в квадратную заготовку непрерывно-литой сляб с отношением ширины к толщине до 5,3. Кроме того, за счет уменьшения суммарных сдвиговых деформаций при проработке литой структуры ухудшается качество и выход годного сортового проката.

Технико-экономические преимущества предложенного способа состоят в том, что он позволяет дополнительно использовать в качестве стального литого фабриката непрерывно-литой сляб с отношением ширины к толщине до 5,3. Увеличение сдвиговых деформаций в процессе прокатки непрерывно-литого сляба в квадратную заготовку улучшает микроструктуру стали и качество готовых сортовых профилей.

В качестве базового объекта принят способ-прототип. Применение предложенного способа обеспечит повышение рентабельности производства квадратных заготовок и готовых сортовых профилей на 10÷12%

Литературные источники, использованные при составлении описания изобретения

1. Авт. свид. СССР №1061860, МПК В21В 1/02, 1983 г.

Авт. свид. СССР №1061860, МПК В21В 1/02, 1983 г.

2. Авт. свид. СССР №1359021, МПК В21В 1/02, 1987 г.

3. А.П.Грудев и др. Технология прокатного производства. М., Металлургия, 1994 г., с.120-123, 145-146 — прототип.

1. Способ производства квадратной заготовки, включающий многопроходное обжатие стального литого фабриката в валках с открытыми ящичными калибрами и гладкой бочкой вначале в блюм прямоугольного сечения, а затем в валках с открытыми ящичными калибрами — в квадратную заготовку, отличающийся тем, что в качестве стального литого фабриката используют непрерывно-литой сляб с отношением ширины к толщине, не превышающим 5,3, который обжимают в блюм с отношением ширины к толщине 2,4÷2,6 в валках, средний катающий диаметр калибров которых не менее ширины сляба.

2. Способ по п.1, отличающийся тем, что обжатие литого сляба в блюм производят с сохранением его толщины.

3. Способ по п.1 или 2, отличающийся тем, что в первых трех проходах блюм обжимают с частными вытяжками, не превышающими 1,15.

Сталь | Состав, свойства, типы, сорта и факты

Производство

См. все средства массовой информации

Категория:

Наука и техника

- Ключевые люди:

- Эндрю Карнеги

Генри Бессемер

Сэр Уильям Сименс

Джон Огастес Роблинг

Чарльз М. Шваб

- Похожие темы:

- Дамасская сталь

углеродистая сталь

перлит

мартенситная сталь

литая сталь

См. все сопутствующие материалы →

сталь , сплав железа и углерода с содержанием углерода до 2 процентов (с более высоким содержанием углерода материал определяется как чугун). На сегодняшний день это наиболее широко используемый материал для строительства инфраструктуры и промышленности в мире, он используется для изготовления всего, от швейных иголок до нефтяных танкеров. Кроме того, инструменты, необходимые для сборки и изготовления таких изделий, также изготавливаются из стали. Как показатель относительной важности этого материала, в 2013 году мировое производство необработанной стали составило около 1,6 миллиарда тонн, а производство следующего по важности технического металла, алюминия, составило около 47 миллионов тонн. (Для списка производства стали по странам, см. ниже Мировое производство стали.) Основными причинами популярности стали являются относительно низкие затраты на ее изготовление, формовку и обработку, обилие двух сырьевых материалов (железная руда и лом) и ее беспрецедентный диапазон механических свойств.

(Для списка производства стали по странам, см. ниже Мировое производство стали.) Основными причинами популярности стали являются относительно низкие затраты на ее изготовление, формовку и обработку, обилие двух сырьевых материалов (железная руда и лом) и ее беспрецедентный диапазон механических свойств.

Свойства стали

Основной металл: железо

Изучение производства и структурных форм железа от феррита и аустенита до легированной стали

Посмотреть все видео к этой статье

Основным компонентом стали является железо, металл, который в чистом виде ненамного тверже меди. За исключением самых крайних случаев, железо в твердом состоянии, как и все другие металлы, поликристаллично, т. е. состоит из многих кристаллов, смыкающихся друг с другом на своих границах. Кристалл — это хорошо упорядоченное расположение атомов, которые лучше всего можно представить в виде сфер, соприкасающихся друг с другом. Они упорядочены в плоскостях, называемых решетками, которые особым образом проникают друг в друга. Для железа расположение решетки лучше всего представить единичным кубом с восемью атомами железа в углах. Важным для уникальности стали является аллотропность железа, то есть его существование в двух кристаллических формах. В объемно-центрированной кубической (ОЦК) конфигурации в центре каждого куба находится дополнительный атом железа. В гранецентрированной кубической (ГЦК) конфигурации в центре каждой из шести граней единичного куба находится один дополнительный атом железа. Существенно, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК конфигурации примерно на 25 процентов больше, чем в ОЦК компоновке; это означает, что в ГЦК-структуре больше места, чем в ОЦК-структуре, для удержания инородных ( , т. е. сплавов) атомов в твердом растворе.

Для железа расположение решетки лучше всего представить единичным кубом с восемью атомами железа в углах. Важным для уникальности стали является аллотропность железа, то есть его существование в двух кристаллических формах. В объемно-центрированной кубической (ОЦК) конфигурации в центре каждого куба находится дополнительный атом железа. В гранецентрированной кубической (ГЦК) конфигурации в центре каждой из шести граней единичного куба находится один дополнительный атом железа. Существенно, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК конфигурации примерно на 25 процентов больше, чем в ОЦК компоновке; это означает, что в ГЦК-структуре больше места, чем в ОЦК-структуре, для удержания инородных ( , т. е. сплавов) атомов в твердом растворе.

Железо имеет аллотропию ОЦК ниже 912°C (1674°F) и от 1394°C (2541°F) до температуры плавления 1538°C (2800°F). Называемое ферритом, железо в его ОЦК-образовании также называется альфа-железом в более низком температурном диапазоне и дельта-железом в более высокой температурной зоне. Между 912° и 1394°С железо находится в ГЦК-порядке, который называется аустенитным или гамма-железом. Аллотропное поведение железа сохраняется, за немногими исключениями, в стали, даже когда сплав содержит значительное количество других элементов.

Между 912° и 1394°С железо находится в ГЦК-порядке, который называется аустенитным или гамма-железом. Аллотропное поведение железа сохраняется, за немногими исключениями, в стали, даже когда сплав содержит значительное количество других элементов.

Существует также термин бета-железо, который относится не к механическим свойствам, а скорее к сильным магнитным характеристикам железа. Ниже 770 ° C (1420 ° F) железо является ферромагнитным; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.

Викторина «Британника»

Строительные блоки предметов повседневного обихода

В чистом виде железо мягкое и, как правило, не используется в качестве конструкционного материала; основной метод ее упрочнения и превращения в сталь — добавление небольшого количества углерода. В твердой стали углерод обычно встречается в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известный как цементит), или это может быть карбид легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде чешуек или скоплений графита из-за присутствия кремния, подавляющего образование карбидов.)

Форма карбида может быть карбидом железа (Fe 3 C, известный как цементит), или это может быть карбид легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде чешуек или скоплений графита из-за присутствия кремния, подавляющего образование карбидов.)

Влияние углерода лучше всего иллюстрируется диаграммой равновесия железо-углерод. Линия A-B-C представляет точки ликвидуса (, т. е. температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (при которых затвердевание завершается). Линия A-B-C указывает на то, что температуры затвердевания снижаются по мере увеличения содержания углерода в расплаве железа. (Это объясняет, почему серый чугун, содержащий более 2% углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Расплавленная сталь, содержащая, например, 0,77% углерода (показана вертикальной пунктирной линией на рисунке), начинает затвердевать примерно при 1475°C (2660°F) и полностью затвердевает примерно при 1400°C (2550°F). С этой точки и ниже все кристаллы железа находятся в аустенитной — , т. е. ГЦК — компоновка и содержат весь углерод в твердом растворе. При дальнейшем охлаждении резкое изменение происходит примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа. Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) примерно 200 кгс на квадратный миллиметр (285 000 фунтов на квадратный дюйм), по сравнению с DPH 70 кгс на квадратный миллиметр для чистого железа. Охлаждающая сталь с более низким содержанием углерода ( , например, 0,25 процента) дает микроструктуру, содержащую около 50 процентов перлита и 50 процентов феррита; это мягче, чем перлит, с DPH около 130. Сталь с содержанием углерода более 0,77%, например, 1,05%, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

С этой точки и ниже все кристаллы железа находятся в аустенитной — , т. е. ГЦК — компоновка и содержат весь углерод в твердом растворе. При дальнейшем охлаждении резкое изменение происходит примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа. Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) примерно 200 кгс на квадратный миллиметр (285 000 фунтов на квадратный дюйм), по сравнению с DPH 70 кгс на квадратный миллиметр для чистого железа. Охлаждающая сталь с более низким содержанием углерода ( , например, 0,25 процента) дает микроструктуру, содержащую около 50 процентов перлита и 50 процентов феррита; это мягче, чем перлит, с DPH около 130. Сталь с содержанием углерода более 0,77%, например, 1,05%, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту.

Подпишитесь сейчас

Заготовка / сляб / слиток – Walsin Lihwa

Другие продукты

Заготовка/плита/слиток

WalsinLihwa производит заготовки, плиты и слитки из нержавеющей стали различных спецификаций. Они могут быть прокатаны в катанку, холоднокатаные прутки, бесшовные трубы и трубки, а также различные кованые изделия, и все эти продукты могут быть изготовлены по индивидуальному заказу в соответствии с требованиями заказчика. Диаметры круглых заготовок, выпускаемых заводом «Яньшуй», составляют от 160, 180, 200 до 240 мм. Размеры его квадратных заготовок 155 и 205 мм. Его плиты имеют толщину 175 и 200 мм и ширину от 1000 до 1280 мм. Размер блюма составляет 220 мм в толщину и 330 мм в ширину. Заготовки и слитки из нержавеющей стали на заводе в Яньтай в основном относятся к аустенитному сорту, а диаметры круглых заготовок варьируются от 150, 160, 180, 200, 220 до 260 мм; диаметры его квадратных заготовок колеблются от 150, 160, 180 до 200 мм; а диаметр слитков из нержавеющей стали варьируется от 12, 15, 20, 22, 24 до 32 дюймов.

Производственный процесс и применение

Спецификации

| Заготовка – общего назначения | |

|---|---|

| Марка стали (JIS) | 303, 304/304L, 316/316L, 347, 416, 2205, XM-19… и т. д. |

| Размер | Круглые: 160, 180, 200, 240 мм Квадратные: 155, 205 мм |

| Плита – общего пользования | |

|---|---|

| Марка стали | 304, 304 л, 304/304 л, 316 л, 316/316 л, 2205 |

| Размер | 175, 200 мм |

| Ширина | 1000–1280 мм |

Ресурсы

Спецификация продукта

— Выберите — Спецификации сортового проката из нержавеющей стали (холодный прокат, катанка, заготовка) Спецификации плоского проката из нержавеющей стали (холодно- и горячекатаный рулон, сляб) Спецификации плоского проката из нержавеющей стали (заготовка/слиток)

Certification

— Select — ISO 9001 Сертификат системы менеджмента качества ISO 14001 Сертификат системы экологического менеджмента ISO 45001 Сертификат системы менеджмента безопасности и гигиены трудаISO 50001 Сертификат системы энергетического менеджмента Директива AD 2000 по оборудованию, работающему под давлением CE Сертификат Регламента по строительным изделиям (EN10088-5) ISO 14064-1 Сертификат ежегодной проверки выбросов парниковых газов Сертификат об одобрении эксплуатации оборудования для обнаружения радиации в сталелитейной промышленности Сертификат Регистра судоходства Ллойда (LR) Сертификат Американского бюро судоходства (ABS) Сертификат Det Norske Veritas of Shipping (DNV.