Из чего состоит станок фрезерный: Из чего состоит фрезерный станок

Содержание

Описание основных узлов фрезерного станка с ЧПУ

Станина

Станина — несущая неподвижная конструкция (основа) станка, предназначена для крепления, а также перемещения по ней других узлов . Станину в основном льют из чугуна, реже сваривают.

Рисунок 1-Станина

Чугуны используемые для литья :

Серый чугун

- Станины небольшого размера льются из СЧ 21-40 и СЧ 35-56.

- Станины для больших и точных станков, а также сложной конфигурацией льются из СЧ 15-32 и СЧ 21-40.

- Некоторое применение для литья станины получил азотируемый чугун (содержит алюминий и хром) – повышенная износостойкость.

Для сварных станин используют сталь 3 и сталь 4. Сварные являются более дешевыми и легкими, однако, менее жесткими. Их в основном используют при единичном производстве станков.

Направляющие

Направляющие, основное их назначение — обеспечение линейного перемещения по осям станка (главное движение и движение подачи), крепиться к основанию-станине. В зависимости от траектории движения узлов подразделяются на: направляющие прямолинейного и кругового движения. По форме поперечного сечения : ласточкин хвост (трапециевидные), прямоугольные , круглые и др.

В зависимости от траектории движения узлов подразделяются на: направляющие прямолинейного и кругового движения. По форме поперечного сечения : ласточкин хвост (трапециевидные), прямоугольные , круглые и др.

В основном используются двух видов:

А) Направляющие качения

Направляющие качения представляют собой опорный элемент при поступательном движении узлов станка. Бывают следующих видов: рельс-каретка, линейный подшипник-вал или рельс-рельс с плоским сепаратором.

Рисунок 2- Направляющие качения

Рассмотрим подробней комплект рельс-каретка, который чаще всего используются на станках.

Рельс. Все посадочные места рельсы шлифуются и проходят закалку, в том числе и дорожки качения, необходимые для перемещения тел качения. Каретка направляющей состоит из следующих частей:

- Корпус

- Тела качения

- Обойма, осуществляющая оптимальную рециркуляцию тел качения;

- Торцевые крышки

Рисунок 3-Каретка направляющей

Подразделятся в зависимости от тела качения:

1) Шариковые направляющие качения

Рисунок 4- Шариковые направляющие качения

2) Роликовые направляющие качения. Используются в высоконагруженных станках с ЧПУ

Используются в высоконагруженных станках с ЧПУ

Рисунок 5- Роликовые направляющие качения

Ролики в отличие от шариков позволяют увеличивать жесткость направляющей, ее долговечность и грузоподъемность.

Также направляющие качения подразделяются в зависимости от конструктивной формы.

Основные преимущества направляющих качения:

- Очень низкий коэффициент трения.

- Плавное перемещение.

- Точность перемещения и позиционирования.

- Высокая скорость.

Недостатки направляющих скольжения:

- Подвержены влиянию загрязнений.

- Плохо противодействуют скачкам.

- Высокая цена.

Основные производители направляющих качения:

- BOSCH (Германия)

- HIWIN (Тайвань)

- THK (Япония)

- SKF (Швеция)

Б) Направляющие скольжения

Рисунок 6-Направляющие скольжения

Направляющие скольжения выполняют ту же функцию, что и направляющие качения. Однако, в данном случае отсутствуют тела качения, а перемещение происходит по трению скольжения. Направляющие данного типа могут изготавливаться, как одно целое со станиной из серого чугуна (закаленного до твердости 43….56 HRC) , также возможно крепление на винты к станине (накладные направляющие), изготавливаются из стали 40Х (возможно также 15Х, 20Х) закаленной до твердости 57…63 HRC. Важно заметить, что направляющие скольжения из-за больших сил трения , менее точные и имеют менее плавный ход нежели направляющие качения, однако, они более просты и имеют меньшие габариты. На работоспособность очень сильно влияет температура.

Однако, в данном случае отсутствуют тела качения, а перемещение происходит по трению скольжения. Направляющие данного типа могут изготавливаться, как одно целое со станиной из серого чугуна (закаленного до твердости 43….56 HRC) , также возможно крепление на винты к станине (накладные направляющие), изготавливаются из стали 40Х (возможно также 15Х, 20Х) закаленной до твердости 57…63 HRC. Важно заметить, что направляющие скольжения из-за больших сил трения , менее точные и имеют менее плавный ход нежели направляющие качения, однако, они более просты и имеют меньшие габариты. На работоспособность очень сильно влияет температура.

По виду трения скольжения существуют следующие направляющие:

- Гидростатические – смазочный слой образуется подачей под высоким давлением масла в специальные карманы.

Рисунок 7- Гидростатические направляющие скольжения

- Гидродинамические направляющие- хорошо работают только при высоких скоростях. В данной направляющей используется гидродинамический эффект- эффект всплывания подвижного узла.

В конструкции присутствуют специальные клиновые скосы и при движении в эти сужающиеся зазоры затягивается смазка.

В конструкции присутствуют специальные клиновые скосы и при движении в эти сужающиеся зазоры затягивается смазка. - Аэростатические направляющие- в данном случае вместо масла в карманы под давлением подается воздух. По конструкции похожи на гидростатические направляющие. Имеет недостаток- малая нагрузочная способность.

Масла для направляющих должны соответствовать DIN 51 502, ISO 6743-13 и ISO 3498. Всегда идут с различными присадками, улучшающие стойкость к окислению и антикоррозионные свойства, а также противозадирные и противоизностные присадки, антискачковые присадки. Преимущество направляющих скольжения:

- Жесткость при кручении

- Минимальный люфт

- Большая нагрузочная способность

- Надежность и долговечность работы.

Производители направляющих скольжения:

- SCHNEEBERGER GmbH (Германия)

- ZITEC Industrietechnik GmbH (Германия)

- item Industrietechnik GmbH

- KAMMERER Gewindetechnik GmbH (Германия).

Шарико-винтовая передача (ШВП)

Следующий узел фрезерного станка — шарико-винтовая передача (ШВП) .

Рисунок 8- Шарико-винтовая передача

Основное назначение -это преобразования вращательного движения приводов станка в возвратно-поступательное движение исполнительных узлов с использованием механизма циркулирующего шарика между винтом и гайкой. Принцип действия ШВП следующий- в гайке сделаны специальные винтовые канавки, по ним перемещаются тела качения, т.е. между витками винта и гайки. Сами шарики (тела качения) движутся по замкнутой траектории при вращении винта и одновременно поступательно перемещают гайку. Число рабочих витков составляет от 1 до 6. Большее число витков используется при нагруженных передачах тяжелых станков. ШВП изготавливают из высоколегированной стали, подвергаются поверхностной закалке (закалка поверхности с помощью ТВЧ- тока высокой частоты) после шлифуются.

Основные достоинства шариковинтовой передачи:

- Высокий КПД, может быть больше 80% (т.

к. проскальзывание шариков в ШВП минимальное)

к. проскальзывание шариков в ШВП минимальное) - Малые потери на трение

- Высокая нагрузочная способность при небольших габаритах

- Высокая точность при перемещении

- Плавный ход

Недостатки ШВП:

- Сложная в изготовлении конструкция.

- Высокая стоимость

- Ограничение по длине (из-за накапливаемой погрешности)

Существуют две разновидности ШВП:

- Катанные ШВП, в данном случае резьбовой винт накатывается на специальном накатном оборудовании. Они проще в производстве, дешевле.

- Шлифованные ШВП. Сначала идет нарезка резьбы далее её шлифуют. Являются более точными, что, в свою очередь, влияет на точность позиционирования и повторяемости станка.

Производители шарико-винтовых пар:

- HIWIN (Тайвань)

- THK (Япония)

- SKF (Швеция)

- SBC (Корея)

- Steinmeyer (Германия)

- MecVel (Италия).

Помимо ШВП существуют РВП – ролико-винтовые передачи. В РВП в качестве элемента качения используются ролики, за счет этого увеличивается максимальная грузоподъемность, увеличивается срок эксплуатации, надежность. Однако, стоимость РВП в несколько раз превышает ШВП.

Рисунок 9- Ролико-винтовая передача

Система ЧПУ- Числовое Программное Управление

Рисунок 8 — Система ЧПУ

ЧПУ- компьютеризированное управление обработкой заготовки по созданной заранее специальной программе , в которой всё представлено виде кодов. Принцип работы системы ЧПУ следующий- микроконтроллер подает сигналы (электрические импульсы) на исполнительные узлы станка, а также контроля их перемещения для реализации движения режущего инструмента согласно заданной программе. Исполнительными узлами станка являются электродвигатель подач, электромотор шпинделя и другие системы. Для мощных станков вместо электродвигателей используют серводвигатель (контроль перемещения осуществляется специальным датчиком положения).

Система ЧПУ состоит из следующих основных узлов:

- Микропроцессор- преобразования сигналов.

- Оперативная память- для хранения текущей информации

- Постоянная память- для хранения файлов управляющих программ.

- Устройство загрузки информации (программ)- USB и др.

- Устройство управление .

Системы ЧПУ делятся в соответствии со следующими признаками:

- По числу потоков информации (незамкнутые, замкнутые, самоприспосабливающиеся или адаптивные).

- В соответствии с приводом: ступенчатый, регулируемый, следящий, шаговый.

- По числу одновременно управляемых координат.

Основные производители ЧПУ:

- FANUC

- SIEMENS

- FIDIA

- Fagor

- HEIDENHAIN

- Ижпрэст

Привода

Привод – узел, служащий для приведения в действия исполнительного органа станка с требуемыми характеристиками скорости и точности.

Привода:

- Электродвигатели постоянного тока

- Электродвигатели переменного тока

- Гидродвигатели

- Пневмодвигатели

Для ступенчатого регулирования используют в основном асинхронные двигатели переменного тока, из-за их невысокой стоимости. Для бесступенчатого регулирования используют электродвигатели постоянного тока с тиристорным регулированием.

Крутящий момент передается от двигателей к рабочим органом с помощью различных передач:

- Передача трением

- Фрикционные

- Ременные.

- Передача зацеплением

- С непосредственным контактом (зубчатые, червячные, храповые, кулачковые)

- С гибкой связью (цепные).

Рисунок 9- Передачи зацепления

Привод подачи для станков с ЧПУ.

В качестве привода используется синхронные или асинхронные электродвигатели, управляемые от цифровых преобразователей, передающие и принимающие сигналы от системы ЧПУ станка.

В качестве привода главного движения для станков с ЧПУ используется двигатели переменного тока – для больших мощностей и постоянного тока — для малых мощностей.

Рисунок 10- Сервоприводы

Автоматическое устройство смены инструмента (АУСИ,магазины,автооператоры,револьверные головки)

АУСИ — необходимо для смены инструмента в процессе обработки заготовки.

Состоит из двух основных частей:

1) Инструментальный магазин для формирования запаса инструмента. Инструментальные магазины бывают следующих видов:

- Дисковый- накопление небольшого количества инструмента до 30 штук.

Рисунок 11-Дисковый инструментальный магазин

- Цепного типа. Служит для накопления большого количества инструмента. Конфигурация цепи может быть изменена, за счет это можно увеличить количества инструмента- не значительно увеличивая общий объем магазина. Его можно располагать горизонтально, вертикально, наклонно.

Рисунок 12- Цепной инструментальный магазин

Анализ большого количества различных деталей средних размеров, показывает, что 18 % деталей требуют использования не более 10 инструментов, 50 % — до 20; 17 % — до 30, 10 % — 40 и 5 % — до 50 и более инструментов. В связи с этим в основном используют магазины с количеством инструмента равным 30 штук. Магазин может располагаться на шпиндельной бабке, на станине, колонне.

В связи с этим в основном используют магазины с количеством инструмента равным 30 штук. Магазин может располагаться на шпиндельной бабке, на станине, колонне.

2) Устройство смены инструмента, передающий инструмент из магазина в шпиндель и обратно.

Существует два типа УСИ:

А) Без манипулятора (карусельного типа, «зонтик»). Смена инструмента осуществляется без каких-либо дополнительных приспособление. Инструментальный магазин перемещается по оси Х к шпинделю, осуществляет смену инструмента и отходит в первоначальное положение. Приблизительно время смены 7-10 секунд.

Рисунок 13- УСИ без манипулятора

Б) С манипулятором. Смена осуществляется с помощью двухплечевого манипулятора за 1,8 сек, сам инструментальный магазин и шпиндель остается при этом неподвижными.

Рисунок 14- УСИ с манипулятором

Вне зависимости от типа УСИ и инструментального магазина, все инструменты устанавливаются в гнездо магазина с помощью стандартизированной оправки (оправки с коническим хвостовиком 7:24).

Стружкотранспортер

Два типа:

- Винтовой стружкотранспортер используется в основном для отвода мелкой, стружки надлома, скалывания (образует при обработке чугуна, твердых сталей).

Рисунок 15-Винтовой стружкотранспортер

- Ленточный стружкоуборончый транспортер, предназначен для отвода сливной стружки (образуется при обработки вязких и мягких материалов).

Рисунок 16-Ленточный стружкотранспортер

454139,

Челябинск, ул. Новороссийская, 30, оф. 231 [email protected]

+7

(351) 217-08-14 (многоканальный) +7

(351) 734-73-21

Фрезерные станки: общие сведения, классификация, обозначение

Фрезерные станки: общие сведения, классификация, обозначение

Фрезерные станки предназначены для обработки наружных и внутренних плоских, фасонных поверхностей, уступов, пазов, прямых и винтовых канавок, шлицев на валах, нарезание зубчатых колес и т. д.

д.

Конструкции фрезерных станков многообразны. В общем случае фрезерные станки можно подразделить на две основные группы:

- общего назначения или универсальные фрезерные станки (вертикально-фрезерные, горизонтально-фрезерные, продольно-фрезерные

- специализированные и специальные фрезерные станки (шлицефрезерные, шпоночно-фрезерные, карусельно-фрезерные, копировально-фрезерные и др.)

Основными формообразующими движениями фрезерных станков являются вращение фрезы (главное движение) и движение подачи, которое сообщают заготовке или фрезе.

Приводы главного движения и подачи выполняют раздельно. Вспомогательные движения, связанные с подводом и отводом заготовки к инструменту, механизированы и осуществляются от привода ускоренных перемещений.

Основные элементы механизмов станков унифицированы.

Основным параметром, характеризующим фрезерные станки общего назначения, является размер рабочей поверхности стола.

По конструктивным особенностям эти станки подразделяют:

- станки консольные (стол расположен на подъемном кронштейне-консоли)

- станки бесконсольные (стол перемешается на неподвижной станине в продольном и поперечном направлениях)

- станки непрерывного действия (карусельные и барабанные)

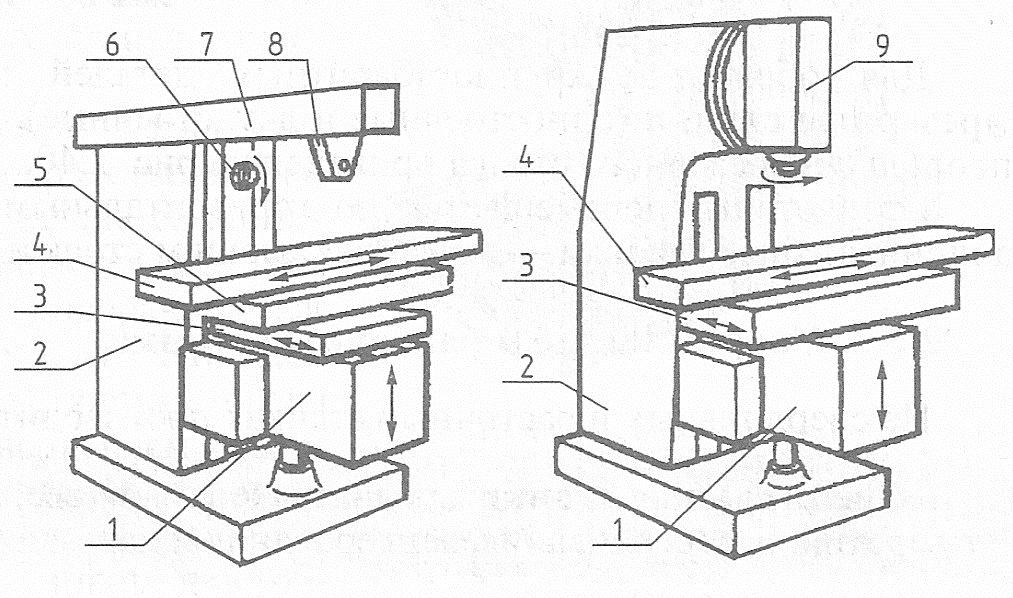

- а — станок универсальный консольный горизонтально-фрезерный

- б — станок широкоуниверсальный консольный горизонтально-фрезерный

- в — станок широкоуниверсальный бесконсольно-фрезерный

- г — станок консольный вертикально-фрезерный

- д — станок бесконсольный вертикально-фрезерный

- е — станок бесконсольный горизонтально-фрезерный

- ж — станок продольно-фрезерный

- з — станок карусельно-фрезерный

- и — станок барабанно-фрезерный

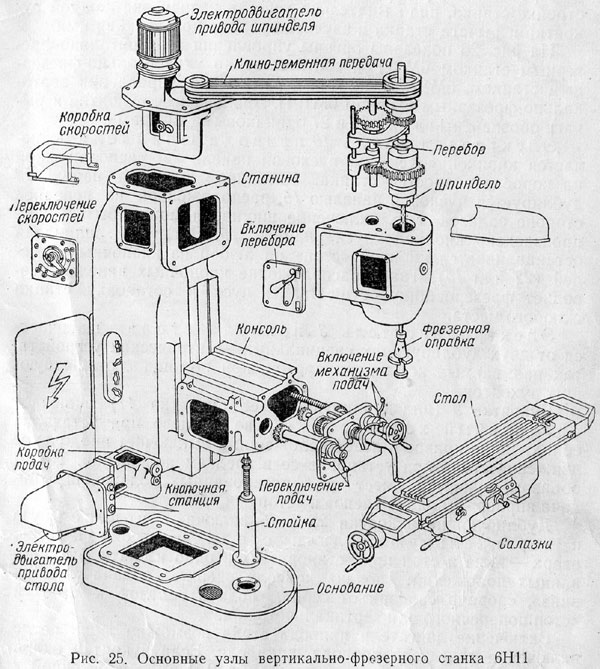

Консольные фрезерные станки наиболее распространены в единичном, мелко- и среднесерийном производстве рис. 119, а, б, в, г). Консольно-фрезерные станки горизонтальные и вертикальные — это наиболее распространенный тип станков, применяемых для фрезерных работ. Название консольно-фрезерные станки получили от консольного кронштейна (консоли), который перемещается по вертикальным направляющим станины станка и служит опорой для горизонтальных перемещений стола.

119, а, б, в, г). Консольно-фрезерные станки горизонтальные и вертикальные — это наиболее распространенный тип станков, применяемых для фрезерных работ. Название консольно-фрезерные станки получили от консольного кронштейна (консоли), который перемещается по вертикальным направляющим станины станка и служит опорой для горизонтальных перемещений стола.

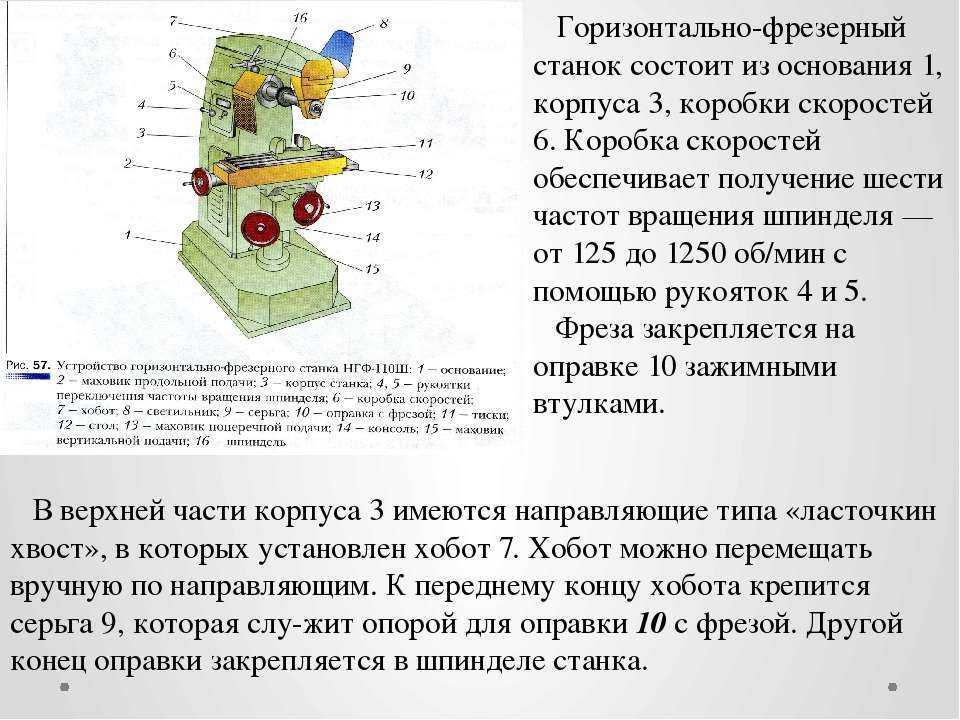

Универсальный консольно-фрезерный станок (рис. 119, а) имеет горизонтальный шпиндель 2 и выдвижной хобот 1, на который устанавливают серьгу 3, поддерживающую оправку с фрезой, консоль 4 перемещается вертикально по направляющей стойки 5. На консоли расположены салазки 6 и поворотный стол 7.

Горизонтальный консольно-фрезерные станки (рис. 119, а) имеют горизонтально расположенный, не меняющий своего места шпиндель 2. Стол может перемещаться перпендикулярно к оси шпинделя в горизонтальном и вертикальном направлениях. В отличие от Универсального консольного фрезерного станка рабочий стол не поворачивается вокруг вертикальной оси.

ШирокоУниверсальный консольно-фрезерный станок (рис. 119; б, в) помимо горизонтального шпинделя имеет шпиндельную головку 1, которая может поворачиваться на хоботе в двух взаимно перпендикулярных направлениях, благодаря чему шпиндель с фрезой можно устанавливать под любым углом к плоскости стола и к обрабатываемой заготовке. На головке 1 монтируют накладную головку 2, предназначенную для сверления, рассверливания, зенкерования, растачивания и фрезерования.

Вертикальный консольно-фрезерный станок (рис. 119, г) имеет вертикальный шпиндель 3, который размещен в поворотной шпиндельной головке 2, установленной на стойке 1.

Бесконсольные вертикально-фрезерные станки (рис. 119, д), служащие для обработки заготовок крупногабаритных деталей, имеют салазки 2 и стол 3, которые перемещаются по направляющим станины 1. Шпиндельная головка 5 перемещается вертикально по направляющим стойки 6. Шпиндель 4 имеет вертикальные осевые перемещения при установке фрезы. Стол перемещается только в продольном и поперечном направлениях.

Стол перемещается только в продольном и поперечном направлениях.

Бесконсольные горизонтально-фрезерные станки (рис. 119, е), служащие для обработки заготовок крупногабаритных деталей, имеют салазки 2 и стол 3, которые перемещаются по направляющим станины 1. Шпиндельная головка 5 перемещается вертикально по направляющим стойки 6. Шпиндель 4 имеет осевые перемещения при установке фрезы.

Продольно-фрезерные станки (рис. 119, ж) предназначены для обработки заготовок крупногабаритных деталей. На станине 1 установлены две вертикальные стойки 6, соединенные поперечиной 7. На направляющих стойках смонтированы фрезерные головки 3 с горизонтальными шпинделями и траверса (поперечина) 4. На последней установлены фрезерные головки 5с вертикальными шпинделями. Стол 2 перемещается по направляющим стоек 4.

Карусельно-фрезерные станки (рис. 119, з), предназначенные для обработки поверхностей торцовыми фрезами, имеют один или несколько шпинделей 3 для чистовой и черновой обработки. По направляющим стойки 1 перемещается шпиндельная головка 2. Стол 4, вращаясь непрерывно, сообщает установленным на нем заготовкам вращение подачи. Стол с салазками 5имеет установочное перемещение по направляющим станины 6.

По направляющим стойки 1 перемещается шпиндельная головка 2. Стол 4, вращаясь непрерывно, сообщает установленным на нем заготовкам вращение подачи. Стол с салазками 5имеет установочное перемещение по направляющим станины 6.

Барабанно-фрезерные станки (рис. 119, и) используются в крупносерийном и массовом производстве. Заготовки устанавливают на вращающемся барабане 2, имеющем движение подачи. Фрезерные головки 3 (для черновой обработки) и 1 (для чистовой обработки) перемещаются по направляющим стоек 4.

Станки консольно-фрезерные

Консольно-фрезерные станки — это наиболее распространенный тип станков, применяемых для фрезерных работ. Название консольно-фрезерные станки получили от консольного кронштейна (консоли), который перемещается по вертикальным направляющим станины станка и служит опорой для горизонтальных перемещений стола.

Наличие консоли, сообщая консольно-фрезерным станкам ряд удобств при обслуживании, несколько понижает жесткость при стыке со станиной, поэтому в конструкциях современных станков значительно увеличена длина направляющих консоли, созданы устройства для закрепления подвижных частей станка, повышена жесткость корпусных деталей.

Так как большей частью детали, применяемые в машиностроении, по размерам вписываются в габариты консольно-фрезерных станков общего назначения, парк фрезерных станков в механических цехах в основном укомплектован горизонтально- и вертикально-фрезерными станками консольного типа, а парк инструментальных и ремонтно-механических цехов, кроме того, еще и универсально-фрезерными и широкоуниверсально-фрезерными.

Кроме того, на базе некоторых основных моделей выпускаются модификации. Например, на базе вертикально-фрезерных станков 6М12П и 6М13П выпускаются быстроходные консольные вертикально-фрезерные станки 6М12Г1Б и 6М13ПБ. На базе горизонтально-фрезерного станка 6М82Г выпускается более быстроходная модель станка 6М82ГБ. На базе универсально-фрезерных станков 6Н81 и 6Н82 выпускаются широкоуниверсальные фрезерные станки 6Н81А и 6М82Ш. Широкоуниверсальные фрезерные станки в настоящее время находят широкое применение в единичном и мелкосерийном производствах для выполнения разнообразных фрезерных, расточных и сверлильных работ. На этих станках можно изготовлять металлические модели, штампы-формы, шаблоны, кулачки и т. п.

На этих станках можно изготовлять металлические модели, штампы-формы, шаблоны, кулачки и т. п.

Широкоуниверсальный станок 6Н81А имеет шпиндельную головку, расположенную на хоботе и поворачивающуюся вокруг горизонтальной оси от 0 до 115°. В горизонтальном положении головки станок работает, как горизонтально-фрезерный, а в вертикальном положении, как вертикально-фрезерный.

Широкоуниверсальный станок 6М82Ш и аналогичный по конструкции станок большего размера 6М83Ш имеют два шпинделя: один — горизонтальный, как у обычного горизонтально-фрезерного станка, второй расположен на хоботе и может быть установлен под любым требуемым углом. Применение делительной головки и круглого поворотного стола значительно расширяет области применения этих станков. Для обработки различного рода поверхностей, а также крупногабаритных заготовок, превышающих по размерам площадь стола, вертикальная шпиндельная бабка смонтирована на выдвижном хоботе и может поворачиваться под любым углом в двух взаимно перпендикулярных плоскостях. При этом возможна одновременная работа горизонтального и вертикального шпинделей

При этом возможна одновременная работа горизонтального и вертикального шпинделей

Типоразмеры консольно-фрезерных станков принято характеризовать по величине рабочей (крепежной) поверхности стола. Консольно-фрезерные станки могут иметь горизонтальное, универсальное (широкоуниверсальные) и вертикальное исполнение при одной и той же величине рабочей поверхности стола. Сочетание разных исполнений станка при одинаковой основной размерной характеристике стола называют размерной гаммой станков.

В СССР было освоено производство консольно-фрезерных станков пяти типоразмеров:

№ 0; № 1; № 2; № 3 и № 4, причем по каждому размеру выпускалась полная гамма станков — горизонтальные, универсальные и вертикальные. Каждый станок одной размерной гаммы имел в шифре одинаковое обозначение, соответствующее размеру рабочей поверхности стола.

В зависимости от размера рабочей поверхности стола различают следующие размеры консольно-фрезерных станков:

| Размер | Гамма станков | Размер стола, мм |

|---|---|---|

| 0 | 6Р10, 6Р80, 6Р80Г, 6Р80Ш | 200 х 800 |

| 1 | 6Н11, 6Н81, 6Н81Г; 6Р11, 6Р81, 6Р81Г, 6Р81Ш | 250 х 1000 |

| 2 | 6М12П, 6М82, 6М82Г; 6Р12, 6Р82, 6Р82Ш; 6Т12, 6Т82, 6Т82Г, 6Т82Ш | 320 х 1250 |

| 3 | 6М13П, 6М83, 6М83Г; 6Р13, 6Р83; 6Т13, 6Т83, 6Т83Г | 400 х 1600 |

| 4 | 6М14П, 6М84, 6М84Г | 500 х 2000 |

В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, стола, салазок, консоли, хобота), мощность электродвигателя и величина наибольшего перемещения (хода) стола в продольном, салазок в поперечном и консоли в вертикальном направлениях.

Консольно-фрезерные станки, выпускаемые в СССР и СНГ

| Серия | Размер | Изготовитель | Год | Модель |

|---|---|---|---|---|

| 6 | 2 | ГЗФС | 1932 | 682 |

| 6Б | 0 | |||

| 1 | ||||

| 2 | ГЗФС | 1937 | 6Б12, 6Б82, 6Б82Г | |

| 3 | ||||

| 6К | 0 | |||

| 1 | ДЗФС | 6К11, 6К81, 6К81Г, 6К81Ш | ||

| 2 | ГЗФС | 6К12, 6К82, 6К82Г, 6К82Ш | ||

| 3 | ГЗФС | 6К13П, 6К83, 6К83Г, 6К83Ш | ||

| 6Н | 0 | Жальгирис | 1969 | 6Н10, 6Н80, 6Н80Г, 6Н80Ш |

| 1 | ДЗФС | 1970 | 6Н11, 6Н81, 6Н81Г, 6Н81А, 6Н81Д | |

| 2 | ГЗФС | 1951 | 6Н12, 6Н82, 6Н82Г | |

| 3 | ГЗФС, ВМЗ | 1951 | 6Н13, 6Н13Ф3, 6Н83, 6Н83Г, 6Н13ГА | |

| 6М | 0 | Жальгирис | 6М10, 6М80, 6М80Г, 6М80Ш | |

| 1 | ДЗФС | 1971 | 6М11, 6М11К, 6М81, 6М81Г, 6М81Ш, 6М81Ш-1, 6М81Ш-1Ф1, 6М81ШФ2 | |

| 2 | ГЗФС | 1961 | 6М12П, 6М12ПБ, 6М82, 6М82Г, 6М82ГБ, 6М82Ш | |

| 3 | ГЗФС | 1961 | 6М13П, 6М13ПБ, 6М83, 6М83Г, 6М83Ш | |

| 6Р | 0 | Жальгирис | 1973 | 6Р10, 6Р80, 6Р80Г, 6Р80Ш |

| 1 | ДЗФС | 6Р11, 6Р11К, 6Р11Ф3, 6Р81, 6Р81Г, 6Р81Ш | ||

| 2 | ГЗФС | 1972 | 6Р12, 6Р12К, 6Р82, 6Р82Г, 6Р82Ш | |

| 3 | ГЗФС, ВМЗ | 1972 | 6Р13, 6Р13Б, 6Р13Ф3, 6Р13Ф3-3, 6Р83, 6Р83Г, 6Р83Ш | |

| 6Т | 0 | Жальгирис | 1986 | 6Т10, 6Т80, 6Т80Ш |

| 1 | ||||

| 2 | ГЗФС | 1985 | 6Т12, 6Т82, 6Т82Г, 6Т82Ш | |

| 3 | ГЗФС | 1985 | 6Т13, 6Т83, 6Т83Г, 6Т83Ш | |

| 6Д | 0 | ДЗФС | 1987 | 6Д10, 6ДМ80Ш |

| 1 | ДЗФС | 1990 | 6Д81, 6Д81, 6Д81Г, 6Д81Ш | |

| 2 | ДЗФС | 6Д12, 6Д12Ф20, 6Д12Ф3, 6Д82, 6Д82Г, 6Д82Ш | ||

| 3 | ДЗФС | 6ДМ83Ш |

Основные производители фрезерных станков в СССР и России:

ВМЗ — Воткинский машиностроительный завод. В настоящее время — Воткинский Завод, ОАО

В настоящее время — Воткинский Завод, ОАО

ГЗФС — Горьковский завод фрезерных станков. В настоящее время — Завод Фрезерных Станков ЗФС, ООО

ДЗФС — Дмитровский завод фрезерных станков. В настоящее время — Дмитровский завод фрезерных станков ДЗФС, ООО

УЗТС — Ульяновский завод тяжелых и уникальных станков УЗТС. В настоящее время — Ульяновский завод тяжелых и уникальных станков УЗТС, ООО

ВСЗ — Воронежский станкостроительный завод.

Жальгирис — Вильнюсский станкостроительный завод «Жальгирис»

Обозначение фрезерных станков

6 — фрезерный станок (номер группы по классификации ЭНИМС)

Д – серия (поколение) станка (Б, К, Н, М, Р, Т), например, 682, 6Б82Ш, 6К82Ш, 6Н82Ш, 6Д81Ш, 6Р82Ш, 6Т82Ш

8 – номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (8 — горизонтально-фрезерный)

1 – исполнение станка — типоразмер (0, 1, 2, 3, 4) (1 — размер рабочего стола — 250 х 1000)

Буквы в конце обозначения модели:

Г – станок горизонтальный консольно-фрезерный с неповоротным столом

К – станок с копировальным устройством для обработки криволинейной поверхности

Б – станок с повышенной производительностью (повышенный диапазон чисел оборотов шпинделя, повышенная мощность двигателя главного движения).

П – повышенная точность станка — (н, п, в, а, с) по ГОСТ 8-82

Ш – станок широкоуниверсальный

Ф1 – станок с устройством цифровой индикации УЦИ и преднабором координат

Ф2 – станок с позиционной системой числового управления ЧПУ

Ф3 – станок с контурной (непрерывной) системой ЧПУ

Ф4 – станок многоцелевой с контурной системой ЧПУ и магазином инструментов

Полезные ссылки по теме

Паспорта и схемы к вертикальным фрезерным станкам и оборудованию

Каталог справочник вертикальных фрезерных станков и их аналогов

Рубикон, ООО

Основное руководство по фрезерным станкам с ЧПУ

Итак, из каких частей состоит фрезерный станок с ЧПУ или обрабатывающий центр? На приведенной ниже диаграмме представлена разбивка его основных компонентов.

Рама №1

Рама является основной конструкцией, поддерживающей фрезерный станок и придающей ей устойчивость и жесткость. Обычно он поставляется с основанием и съемными колоннами.

Обычно он поставляется с основанием и съемными колоннами.

Важной частью рамы является передняя бабка станка, на которой установлен главный шпиндель. Передняя бабка, хотя и важна, часто упускается из виду. Если передняя бабка не является жесткой и не может обеспечить стабильность и поддержку шпинделя, вы можете получить вибрации и дребезжание во время операции обработки. Это может привести к ошибкам обработки и сокращению срока службы вашего режущего инструмента.

Шпиндель №2

Шпиндель можно считать «сердцем» фрезерного станка с ЧПУ. Обычно он состоит из вращающегося узла и сужающейся части, в которой могут располагаться держатели инструментов. Вал шпинделя обычно находится там, где крепится инструмент, обычно через держатель инструмента.

Для вращения шпинделя используется двигатель с различными уровнями передачи.

Для поддержания шпинделя в хорошем состоянии в течение длительного времени используются различные виды смазки. Они могут включать консистентную смазку (не подходит для длительных высокоскоростных операций), воздушно-масляную смазку (достаточно для более длительных циклов работы на более высоких скоростях) или масляно-струйную смазку Hwacheon (идеально подходит для всех условий — даже экстремальных, длительных и длительных). высокоскоростные приложения).

Они могут включать консистентную смазку (не подходит для длительных высокоскоростных операций), воздушно-масляную смазку (достаточно для более длительных циклов работы на более высоких скоростях) или масляно-струйную смазку Hwacheon (идеально подходит для всех условий — даже экстремальных, длительных и длительных). высокоскоростные приложения).

В зависимости от типа станка шпиндель может располагаться вертикально или горизонтально.

Оси #3

Как правило, фрезерные станки с ЧПУ имеют X / Y / Z, а также дополнительные оси вращения или C / A или B (в зависимости от конфигурации). Их можно запрограммировать с помощью g-кода в контроллере ЧПУ.

Колонны №4

Колонны обрабатывающего центра с ЧПУ могут быть одинарными (например, подвижная колонна HiRex 4000 или также C-Frame, как HiT 400 / 360; линия VESTA, включая «B»; SIRIUS-650 / 850 / 1050) или двойной (SIRIUS 1250 / 2500 / L1 / L2). Это зависит от уровня сложности, необходимого в задаче обработки.

#5 Панель управления ЧПУ

Это основная «нервная система» станка. Он содержит электронику, которая помогает управлять различными действиями резки с помощью функций программирования. На панели управления есть монитор ЧПУ и кнопки программирования, куда можно вводить данные и коды. Обычно она также предлагает ручную функцию. Для удобства эксплуатации машины панель управления должна быть легко доступна и находиться в пределах легкой досягаемости.

#6 Инструмент / устройства смены инструмента (автоматическое устройство смены инструмента или ATC)

Они устанавливаются либо на колонне, либо отдельно на станке. Последнее предпочтительнее, если требуются более крупные устройства смены инструмента с 40–300 различными инструментами. Это не только помогает сэкономить время и силы, но и помогает вашим операторам избежать ненужных вибраций во время работы.

#7 Держатели инструментов

Они бывают разных размеров, систем и для различных применений. Стандартные размеры держателей инструментов: от BT 30 до BT 40 и BT 50 (BT относится к углу конуса держателя).

Стандартные размеры держателей инструментов: от BT 30 до BT 40 и BT 50 (BT относится к углу конуса держателя).

(В Европе используется термин SK 30, SK 40 или SK 50, который имеет тот же угол, что и державка BT, но с дополнительной ориентировочной канавкой на фланце. Вместе с замковым камнем, установленным на вершине шпинделя, державки SK можно ориентировать в определенном положении (например: расточные мосты, расточные оправки, угловые фрезерные головки и т. д.)

Для большей жесткости и сбалансированного быстрого вращения рекомендуются версии BBT или система HSK.

Версия BBT представляет собой модернизированную версию стандартной системы BT, обеспечивающую двойные точки контакта между держателем инструмента и шпинделем. Таким образом, он крепче соединяется и сцепляется, обеспечивает значительно меньшую вибрацию, поскольку держатели инструментов сбалансированы по классу Q 2.5. Это улучшает не только возможности обработки и результаты вашего станка, но и обеспечивает лучшую поверхность вашей детали / пресс-формы, продлевает срок службы вашего инструмента и, наконец, позволяет избежать замены шпинделя в долгосрочной перспективе, поскольку подшипники будут служить дольше.

Украинские игроки выбирают игры на http://cosmolotcazino.com. И не только из-за гарантированного вывода выигрышей и широкого спектра игровых предложений. Помимо видеослотов, пользователям предлагаются увлекательные лотереи с щедрыми призами, увлекательные турниры с ценными призами и множество других интересных акций. А приветственный пакет за регистрацию предлагает до 50 000 гривен и 300 фриспинов. Спешите стать клиентом Космолот онлайн и наслаждаться сладкими выигрышами.

Что насчет системы HSK? Он легче (подходит для обработки HSC), короче (подходит для более быстрой смены инструмента) и прочнее, чем система BT (державка HSK-A63 в 2,5 раз прочнее, чем державка BT 50). Система HSK также обеспечивает превосходную балансировку (класс Q 2.5). Благодаря сильному и мощному зажиму изнутри наружу соединение между держателем инструмента и шпинделем идеально подходит для тяжелых операций, тяжелых резов или операций на очень высокой скорости одновременно.

Версии BBT и HSK обеспечивают гораздо более жесткое соединение между держателем инструмента и шпинделем, поскольку эти системы оснащены зажимом с двойным контактом (т. е. между заглушкой/конусом и передней поверхностью шпинделя).

е. между заглушкой/конусом и передней поверхностью шпинделя).

#8 Стол

Стол представляет собой прочную основу для непосредственного зажима заготовки и может использоваться для установки приспособлений или тисков для удержания заготовки на месте. В большинстве столов используются Т-образные пазы для удобного зажима тисков, приспособлений или деталей.

На горизонтальных фрезерных станках с ЧПУ поддоны также доступны с летками. Это обеспечивает большую гибкость при перемещении различных обрабатываемых деталей. Магниты все чаще используются для простого, быстрого и надежного зажима. Желательно, чтобы они были встроены в стол станка, чтобы избежать потери высоты по оси Z.

(см. в качестве примера Hwacheon SIRIUS UM+.)

#9 Бак для охлаждающей жидкости

Большинство обрабатывающих центров с ЧПУ имеют бак для охлаждающей жидкости, который помогает подавать охлаждающую жидкость на режущую поверхность или шпиндель с инструментом во время обработки. Это помогает продлить срок службы машины и ее частей. Помимо этого, охлаждающая жидкость также будет отводить тепло, выделяемое при механической обработке, и, следовательно, поддерживать температуру под контролем.

Это помогает продлить срок службы машины и ее частей. Помимо этого, охлаждающая жидкость также будет отводить тепло, выделяемое при механической обработке, и, следовательно, поддерживать температуру под контролем.

Чтобы удерживать достаточное количество охлаждающей жидкости для операций резки, здесь действует правило «чем больше, тем лучше». Большее количество охлаждающей жидкости помогает операторам машин избежать нагревания охлаждающей жидкости.

Как правило, система CTS или подача СОЖ через шпиндель рекомендуется для более глубоких операций сверления (глубже, чем в 4 раза по диаметру) или при обработке более глубоких полостей в пресс-формах и штампах. Стандартное давление охлаждающей жидкости должно составлять 30 бар с опциями до 70 бар. Только очень специфические приложения потребуют еще более высокого давления охлаждающей жидкости.

Следует соблюдать осторожность при использовании инструментов с отверстиями для подачи СОЖ большего диаметра. Для такой обработки может потребоваться использование насоса высокого давления с высокой скоростью потока .

Что такое фрезерование с ЧПУ? | Втулки

Что такое фрезерование с ЧПУ и как работает этот субтрактивный производственный процесс? В этой статье рассматривается, как работают фрезерные станки с ЧПУ, какие детали можно обрабатывать фрезерованием, а также лучшие методы проектирования для получения максимальной отдачи от этого типа обработки с ЧПУ.

фрезерование с ЧПУ

это процесс обработки, который сочетает в себе системы обработки с числовым программным управлением и многоточечный режущий инструмент или фрезу. Как один из видов

ЧПУ обработка

, он включает в себя установку заготовки на станине станка и резку материалов из цельного блока для производства изделий из стекла, металла, пластика, дерева и других специализированных материалов.

В этом руководстве показано, как работают фрезерные станки с ЧПУ, рассмотрены различные типы фрезерных станков с ЧПУ и даны рекомендации по проектированию для получения максимальной отдачи от производства с ЧПУ.

Знаете ли вы, что мы предлагаем услуги по обработке с ЧПУ у местных производителей?

Изучите наши варианты местных источников с помощью Hubs Local

Загрузите свой дизайн для бесплатной мгновенной оценки

Как работают фрезерные станки с ЧПУ?

Проще говоря, фрезерование с ЧПУ включает в себя четырехэтапный процесс:

CAD-модель

конкретного компонента.

Шаг 2: Преобразование модели CAD для станка с ЧПУ

Затем импортируйте модель CAD в автоматизированную производственную систему CAM. Если все сделано правильно, вы получите ряд цифровых инструкций, которые сообщают станку с ЧПУ, что делать, иначе известный как G-код. Команды G-кода позволяют машинам определять, куда двигаться и как быстро это делать для изготовления определенного компонента.

Шаг 3. Настройка фрезерного станка с ЧПУ

Прикрепите заготовку или блок материала к станине станка и убедитесь, что он правильно выровнен с помощью метрологических инструментов или контактных щупов. Установите шпиндель станка и выполните все действия, необходимые для настройки фрезерного станка.

Установите шпиндель станка и выполните все действия, необходимые для настройки фрезерного станка.

Шаг 4. Начните процесс фрезерования

Загрузите программу, чтобы начать процесс фрезерования с ЧПУ. Специализированные режущие инструменты вращаются с высокой скоростью или с фиксированным числом оборотов в минуту, удаляя материал с заготовки до тех пор, пока она точно не воспроизведет желаемый компонент.

В чем разница между фрезерованием с ЧПУ и точением с ЧПУ?

При фрезеровании с ЧПУ и

токарная обработка с ЧПУ

полагаться на системы ЧПУ, между этими двумя процессами обработки есть ключевые различия.

Токарная обработка с ЧПУ выполняется для создания конической или цилиндрической поверхности. Для токарного процесса требуется токарный станок — станок, который может вращать заготовку вокруг оси вращения — для выполнения различных операций, таких как резка, сверление, токарная обработка и нарезание резьбы. Он также использует SPTT или одноточечный токарный инструмент, который находится в непосредственном контакте с заготовкой на протяжении всей операции.

Фрезерование с ЧПУ используется для создания плоской поверхности с помощью фрезерного станка. Для этого требуется многоточечный режущий инструмент или фреза. В отличие от токарной обработки, процесс фрезерования основан на прерывистой резке и выполнении нескольких операций станка.

Что такое 3-х, 4-х и 5-ти осевые фрезерные станки?

Рассмотрим различные типы фрезерных станков:

3-осевые фрезерные станки позволяют режущему инструменту перемещать и вычитать детали по осям X, Y и Z. Этот метод обработки является наиболее популярным из-за его низких начальных затрат. Он также используется для изготовления простых деталей с несложной геометрией.

А

4-осевой фрезерный станок имеет все возможности 3-осевого фрезерного станка, а также дополнительную ось. Кроме того, он позволяет вращать заготовку для резки вокруг оси А. Это особенно удобно, когда необходимо вырезать детали вокруг цилиндра или стороны детали.

5-осевой фрезерный станок обеспечивает перемещение по трем линейным осям, вращение головки станка и инструментальной головки, которые вместе составляют пять осей. В результате он может создавать продукты со сложной геометрией, такие как аэрокосмическая продукция, детали из титана, медицинские изделия и детали газовых машин. Поскольку он способен к многомерному вращению, он устраняет необходимость в нескольких настройках и позволяет выполнять одношаговую обработку, которая выполняется быстрее и продуктивнее.

Какие детали можно изготавливать на фрезерных станках с ЧПУ?

Фрезерные станки с ЧПУ позволяют операторам создавать сложные конструкции с очень жесткими допусками. В результате, это одна из самых точных производственных технологий на сегодняшний день.

Вот продукты, которые вы можете создавать:

Аэрокосмические компоненты, такие как компоненты шасси, конструкции фюзеляжа

Компоненты для автомобильной промышленности, такие как панели управления, оси, пресс-формы для автомобилей

Компоненты бытовой электроники, такие как корпуса

Медицинские компоненты, такие как хирургические инструменты, ортопедические изделия

Детали нефтегазовых машин, такие как клапаны, штоки, штифты

Прототипирование и моделирование

Скульптуры

Мебель

Деревообработка

Фрезерные станки с ЧПУ могут резать самые разные материалы, такие как

алюминий

бронза,

медь

, керамика, фанера,

различные виды стали

, камень, дерево, цинк и другие инженерные материалы. Это делает его идеальным для создания прототипов для разработки продукта. Вы также можете вносить точные и быстрые корректировки, пока не будете удовлетворены конечным продуктом.

Это делает его идеальным для создания прототипов для разработки продукта. Вы также можете вносить точные и быстрые корректировки, пока не будете удовлетворены конечным продуктом.

Хотя фрезерные станки с ЧПУ являются гибкими, существуют ограничения с точки зрения перемещения оси, размера прототипа и размера сверла. Большинство машин имеют ограничения по форме и размеру. Большие станки с ЧПУ могут создавать прототипы размером до 105 футов x 21 фут.

Между тем, самые маленькие машины ограничены перемещением до 9 дюймов по оси X, 5,125 дюймов по оси Y и 6,5 дюймов по оси Z. Из-за ограничений формы на некоторых станках могут возникать проблемы с сверлением в материале отверстий с прямоугольными краями.

Существует множество конструктивных факторов, которые следует учитывать при создании деталей для фрезерной обработки с ЧПУ. В целом, некоторые важные рекомендации нашей собственной команды инженеров-механиков включают следующее:

Минимизировать установы: Постарайтесь свести к минимуму количество установов, необходимых для создания детали, чтобы процесс фрезерования стал быстрее и эффективнее.

Рассмотрим радиусы внутренних углов: К деталям необходимо добавить радиусы внутренних углов. Он должен составлять не менее 1/4 глубины пропила, а предпочтительно около 1/2 глубины пропила (или настолько, насколько позволяет конструкция) для экономии средств. По возможности минимизируйте глубину карманов и сверлите отверстия вместо фрезерования форм.

Избегайте тонких стенок и тонких сечений детали: В процессе фрезерования силы обработки способны отклонить и деформировать деталь даже при работе с мягкими металлами. Если участок детали не должен быть тонким, не делайте его тонким. При правильном выполнении вы сможете ускорить производство, снизить затраты и улучшить качество поверхности заготовки

Учитывайте размер детали: . Для более мелких элементов вам понадобятся более мелкие и хрупкие инструменты. С небольшими инструментами труднее работать, и они работают медленнее, что увеличивает затраты. Если функция не должна быть маленькой, чтобы часть работала, увеличьте ее.

Для более мелких элементов вам понадобятся более мелкие и хрупкие инструменты. С небольшими инструментами труднее работать, и они работают медленнее, что увеличивает затраты. Если функция не должна быть маленькой, чтобы часть работала, увеличьте ее.

Стандартизируйте все: Используйте стандартные размеры резьбы, стандартные радиусы углов, стандартные материалы и стандартные допуски, чтобы сэкономить деньги и обеспечить своевременную доставку деталей, независимо от того, кто их производит.

Материалы для механической обработки делятся на три основные группы: пластмассы, мягкие металлы и твердые металлы.

Мягкие металлы и некоторые твердые металлы имеют самые жесткие допуски, что делает их относительно легкими в работе. Как только материал покидает золотую середину по твердости и становится «слишком твердым» или «слишком мягким», он неожиданно реагирует на некоторые производственные процессы, и точность его резки значительно снижается.

В результате некоторые материалы используются чаще и считаются отраслевым стандартом по сравнению с другими. Например,

алюминий 6061-T6

или различные виды

мягкая сталь

популярны среди машинистов, потому что с ними легко работать и они обладают прекрасными свойствами.

программное обеспечение САПР

предназначен для создания простых в использовании инструментов, которые хорошо сочетаются с простыми в производстве деталями.

Например, инструмент «Отверстие под мастер» позволяет быстро создавать отверстия стандартного размера на детали, что делает процесс удобным как для проектировщиков, так и для производителей. Кроме того, также проще использовать базовые «Выдавливание» или «Вращение». инструменты, чем более сложные инструменты, такие как «Lofts» или «Sweeps».

Как правило, легче массово производить и изготавливать детали, изготовленные с помощью простых инструментов, чем детали со сложными поверхностями.Если ваша деталь не требует сложной функции, не интегрируйте ее в конструкцию. Это поможет вам сэкономить деньги и минимизировать качество проблемы, связанные с вашим дизайном в долгосрочной перспективе.0003

Это поможет вам сэкономить деньги и минимизировать качество проблемы, связанные с вашим дизайном в долгосрочной перспективе.0003

Как получить максимальную отдачу от фрезерной обработки с ЧПУ с помощью ступиц?

Существует множество способов снизить затраты и сократить время выполнения заказов на фрезерные станки с ЧПУ. В общем, многое из того, что вы можете сделать, сводится к проектированию «простых» и/или «стандартных» деталей. Если вы можете проектировать детали с простыми функциями, которые можно построить с помощью инструментов стандартного размера, они чаще всего будут успешными.

Сложность хороша, когда она необходима, но она также ведет к увеличению времени выполнения заказа и стоимости. Простая деталь с относительно жесткими допусками или одна сложная деталь могут быть не слишком сложными, если они изготовлены из алюминия. Однако, когда они сделаны из пластика, массовое производство может показаться практически невозможным.

Подводя итог, можно сказать, что все, что может быть простым и стандартным в вашем дизайне, должно быть таким.