Из чего состоит токарный станок: Что входит в состав всех токарных станков?

Содержание

основные узлы токарного, из чего состоит, состав строения конструкции и принцип работы

Главные требования, которые предъявляются к современному металлорежущему оборудованию, — скорость запуска в производство, точность изготовления и быстрое переключение на выпуск других видов изделий. Этими качествами обладает токарный станок с ЧПУ.

Области использования станков с ЧПУ

Современные станки с ЧПУ — отдельный вид промышленного оборудования. Области их использования в производстве постоянно расширяются. Так, станки используют:

- в металлообрабатывающей промышленности для фрезерной обработки и фрезеровки деталей;

- в области электроники для производства корпусов и лицевых панелей приборов;

- в модельном производстве для изготовления литьевых моделей и прототипов изделий;

- в мебельном производстве при изготовлении простых и сложных фасадов;

- в области рекламы для раскройки листовых пластиков, композитов и других материалов.

Устройство станков с ЧПУ: основные узлы и механизмы

Станки с ЧПУ включают в себя узлы, в задачу которых входит выполнение возложенных на них определенных функций.

Среди главных узлов металлообрабатывающего оборудования с ЧПУ выделяют:

- Основание. Представляет собой прямоугольник, который вместе со станиной обеспечивает устойчивость изделия.

- Станина. Главная деталь устройства. Она соединяет между собой все узлы и механизмы.

- Бабка шпиндельная. В ней расположен шпиндельный подшипниковый узел, закрепляющий и вращающий поставленную заготовку.

- Головка автомат. С ее помощью можно установить режущие элементы в рабочее положение.

- Приводы подач. Превращают движения ротора в линейное положение узлов при помощи шарико-винтовых пар.

- Датчик нарезания металла. Он устанавливается на шпиндельной бабке.

- Система управления. В станок встроено несколько панелей для контроля работы и контроля процесса производства деталей.

Справка. Если знать всю конструкцию устройства с ЧПУ и его узлов, то можно быстро включиться в работу, а в случае чего устранить неполадки или объяснить мастеру проблему.

Узлы токарного станка с ЧПУ

Устройства с ЧПУ бывают:

- токарными;

- фрезерными;

- шлифовальными;

- электроэрозионными;

- многоцелевыми.

Устройства для первых трех видов работ — усовершенствованные модели. Первые обрабатывают изделия в телах вращений, вторые сверлят канавки и сквозные отверстия в изделиях, третьи обрабатывают поверхность изделий, делая их гладкими.

Справка. ЧПУ делает работу станков быстрой и точной. Оно позволяет быстро обработать сложные детали, почти не оставляя возможностей для брака.

Многоцелевое оборудование совмещает в себе шлифовальные, токарные и фрезерные составляющие. Станки способны осуществить все виды резания и обтачивания изделий.

Электроэрозионные устройства отличаются сложной конструкцией. На них осуществляется обработка изделий при помощи электроэрозии благодаря перемещению электрода в жидкой среде. Оборудование применяется в том случае, если невозможно достичь желаемого эффекта с помощью токарной или фрезерной обработки.

Как работает станок с ЧПУ: алгоритм и описание

Управление устройством с ЧПУ осуществляется оператором, который на панели управления задает алгоритм работы, который в свою очередь реализует заданные действия для обработки изделий.

За счет программного управления происходит полная автоматизация процесса производства. Достаточно задать необходимую программу обработки, поставить заготовку и включить программу, чтобы в результате получить партию одинаковых по размеру и качеству изделий. Контроллеры программы могут решать поставленные логические задачи и осуществлять вычисления на встроенном экране или с помощью визуального сигнала.

Чтобы предотвратить повреждения главных узлов станков, в них предусмотрена система защиты, оповещающая о неполадках и не допускающая запуска неверных режимов обработки деталей.

Принцип работы станка ЧПУ по металлу

Справка. Оборудование с ЧПУ способно разрезать металл, толщина которого не превышает двух сантиметров.

Работа таких станков основана на действии электрической дуги, формирующейся между соплом устройства и электродом. Постоянная дуга образуется при помощи быстрой подачи раскаленного металла, который расплавляет металл по определенной траектории. Максимальная температура плавления равна +30 000 градусов.

Для формирования плазмы применяются активные газы. При этом для обработки материалов используют кислород, а цветные металлы нарезают азотом, аргоном или водородом. Кислород, используемый для разрезания стали и мягких металлов, минимизирует расход материала и в итоге получается ровная кромка.

Принцип работы наладчика и оператора

Чтобы станок с ЧПУ работал правильно, его обслуживают опытные специалисты. Работу станка контролируют наладчик и оператор.

Наладчик:

- подбирает режущий инструмент и проверяет его целостность;

- подбирает заданные параметры;

- устанавливает режущий инструмент и проверяет прочность его закрепления;

- устанавливает переключатель в режим «От станка»;

- проверяет работу оборудования на холостом ходу;

- проверяет грамотность заданной программы для пульта и станка с ЧПУ;

- крепит заготовки в патрон и устанавливает переключатель в режим «По программе»;

- обрабатывает заготовки;

- замеряет готовые изделия и вносит поправки;

- обрабатывает изделия в режиме «По программе» еще один раз;

- замеряет;

- переводит переключатель в режим «Автомат».

По завершении процесса наладки к работе приступает оператор, который осуществляет следующее:

- меняет масло;

- очищает рабочую зону;

- смазывает патроны;

- проверяет станок на гидравлику и пневматику;

- проверяет заданные параметры.

Оборудование ЧПУ изменило внешний вид производственного цеха. Оно управляет разными видами станков, которые ускоряют работу человека. Почти каждая организация, занимающаяся механической обработкой деталей, обладает компьютеризированной системой, но ЧПУ полностью не способно заменить шлифовку и литье — эти способы дополняют друг друга, что дает производствам новые возможности для повышения качества изделий.

- 06 сентября 2020

- 6730

Получите консультацию специалиста

Токарный станок по металлу – основные виды, как правильно выбрать, сделать своими руками и работать на устройстве?

В настоящее время даже в домашней мастерской требуется оборудование, на котором можно осуществлять разные работы с металлом. Распространенным устройством является токарный станок по металлу, с помощью которого можно проводить качественную обработку разных поверхностей заготовок.

Распространенным устройством является токарный станок по металлу, с помощью которого можно проводить качественную обработку разных поверхностей заготовок.

Что такое токарный станок по металлу?

Устройство представляет универсальный агрегат, с помощью которого вытачиваются детали, сверлятся и зенкеруются отверстия, создается резьба и выполняются другие операции. В последнее время помимо производства часто можно встретить токарный станок по металлу для дома. Это не дешевая покупка, поэтому перед окончательным решением нужно взвесить все «за» и «против», и точно понимать какое оборудование купить. С помощью подобных станков можно:

- вытачивать канавки;

- осуществлять рифление сетчатой матрицей;

- обрезать разные части изделий;

- проводить сверление;

- делать точение торцов;

- проводить обработку разных отверстий;

- выполнять резьбу с помощью плашки, резца и метчика;

- нарезать резьбу.

Устройство токарного станка по металлу

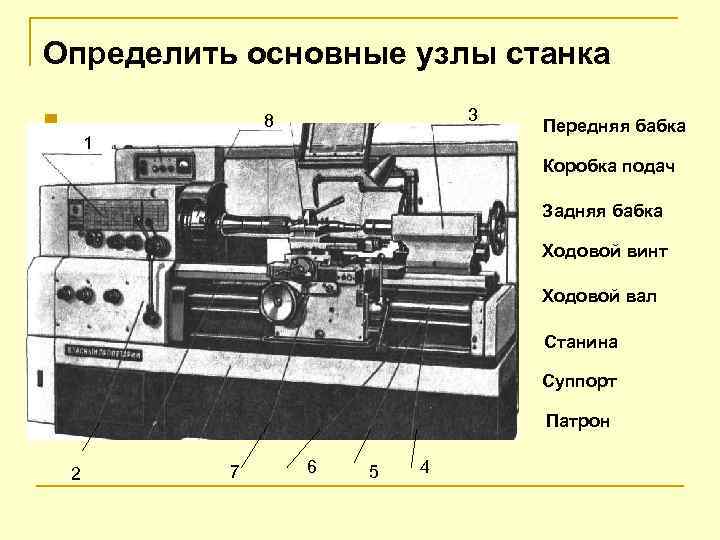

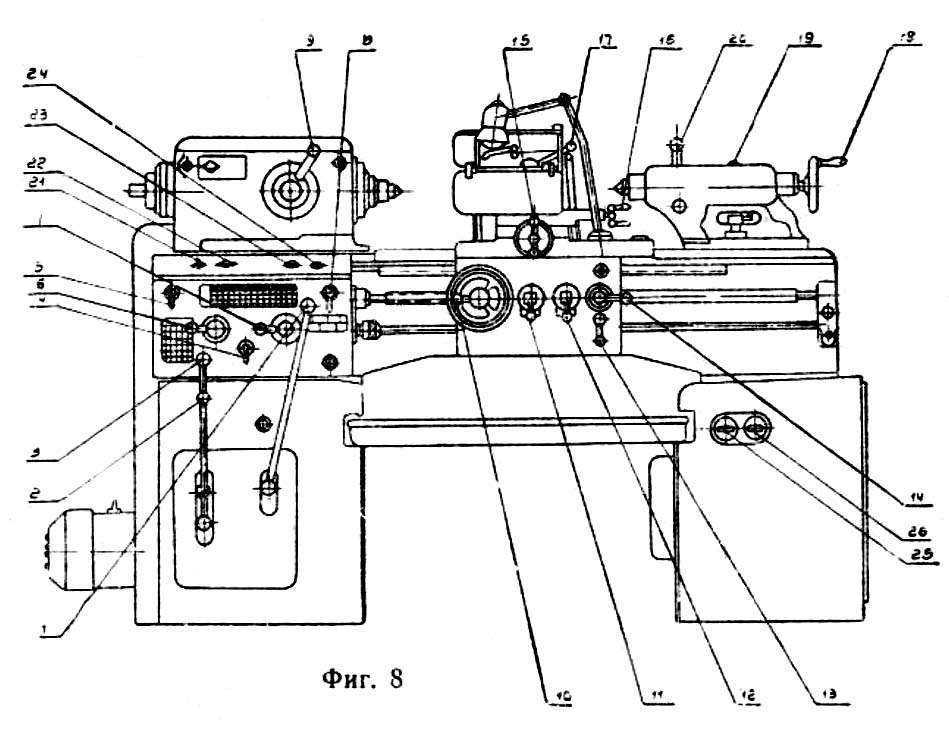

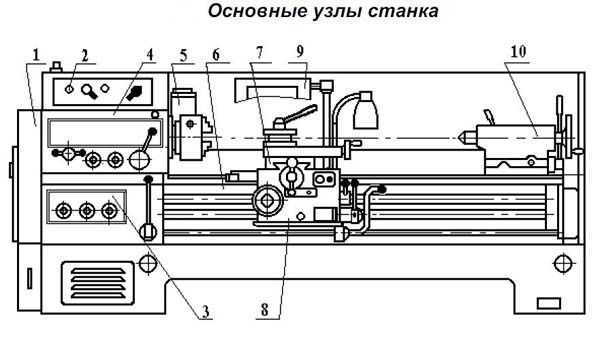

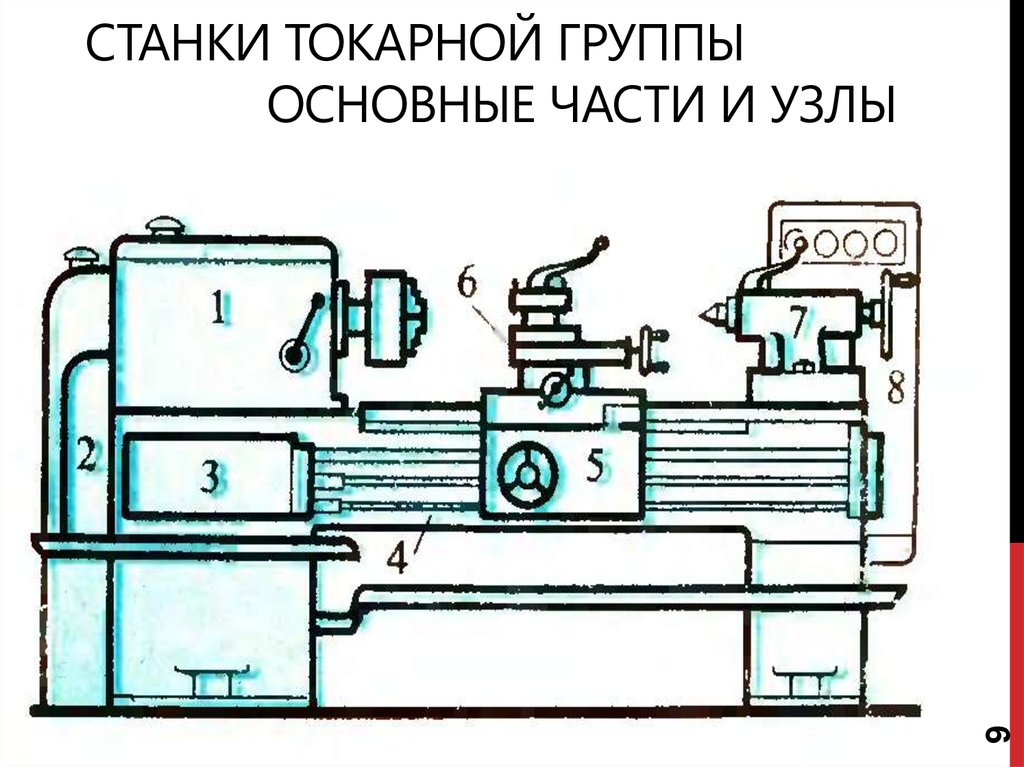

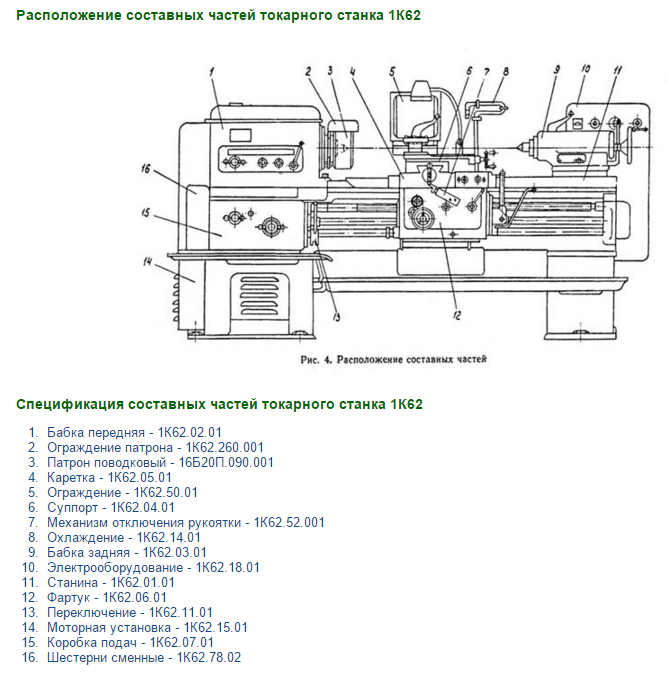

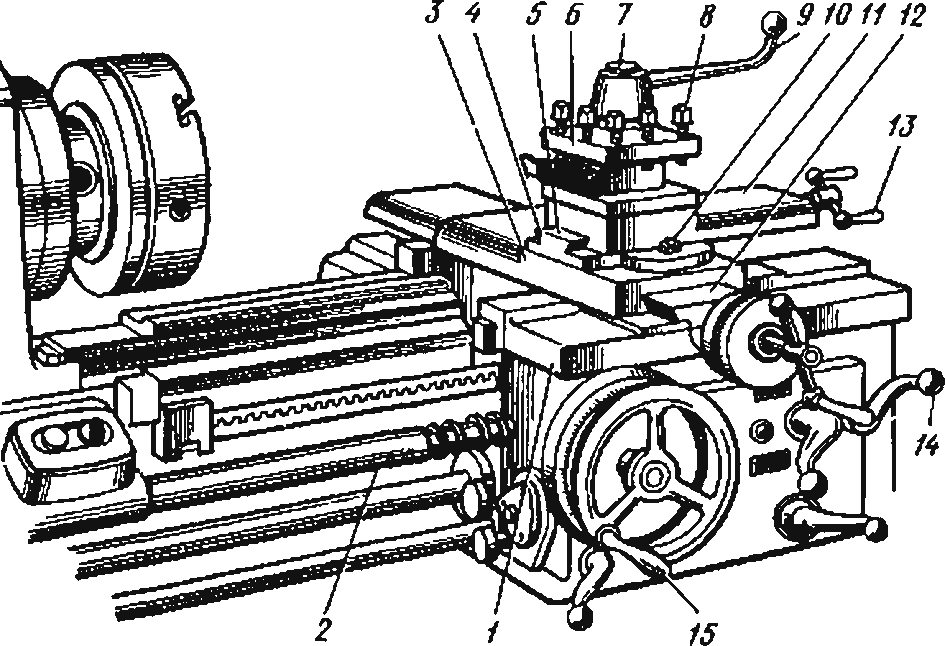

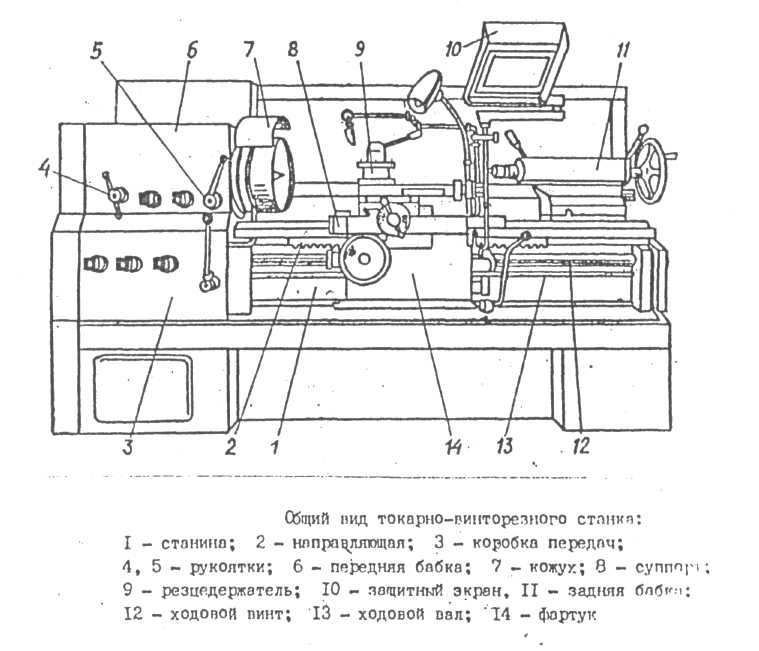

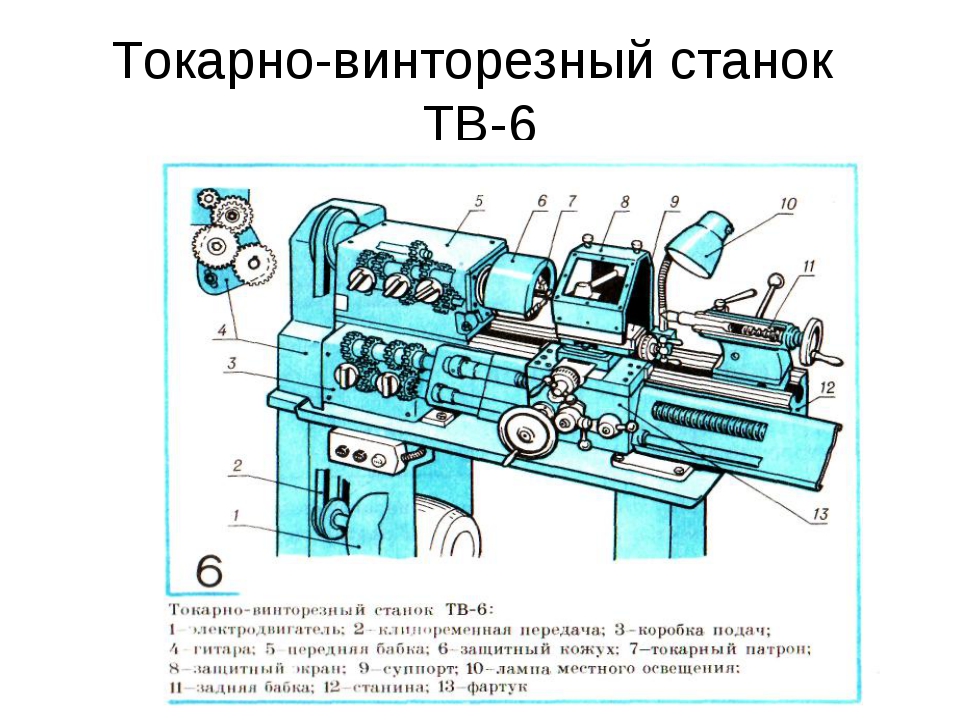

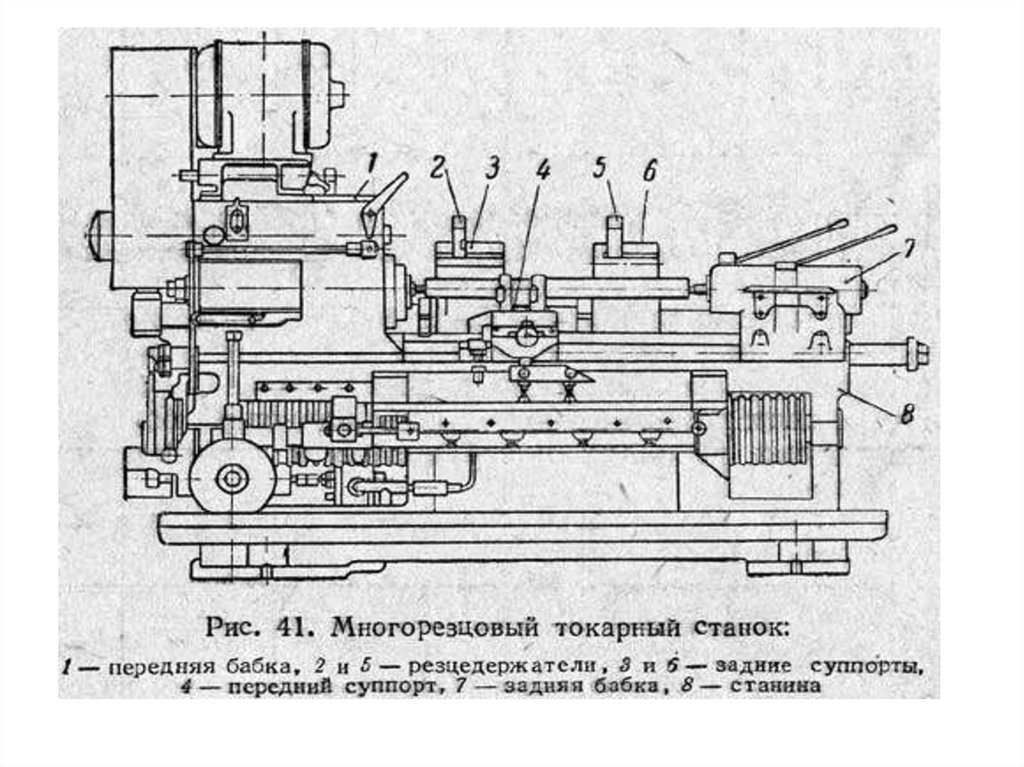

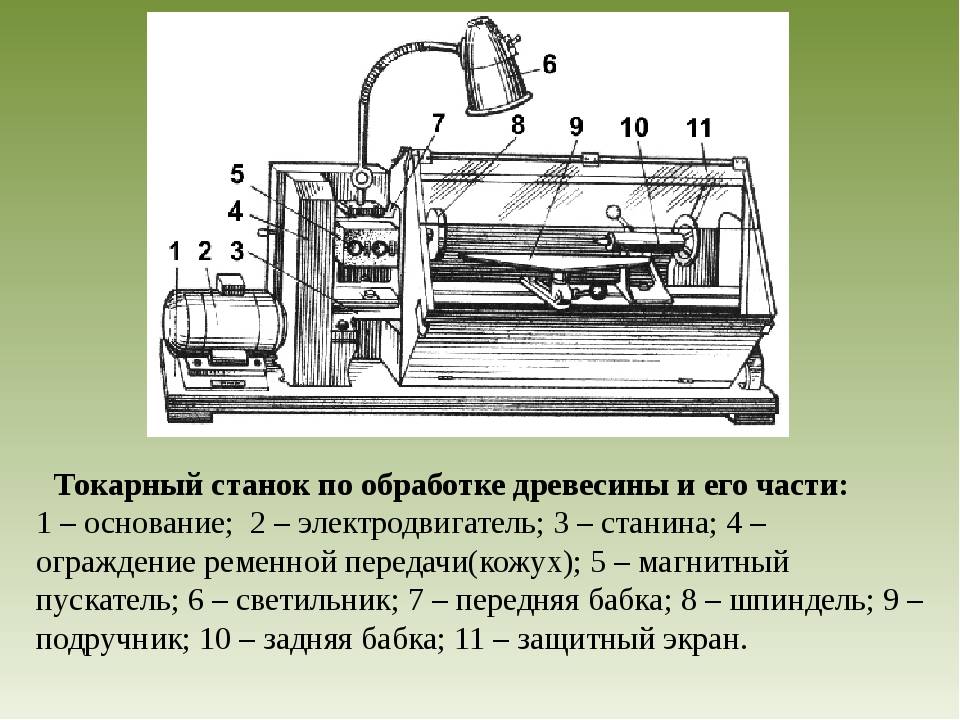

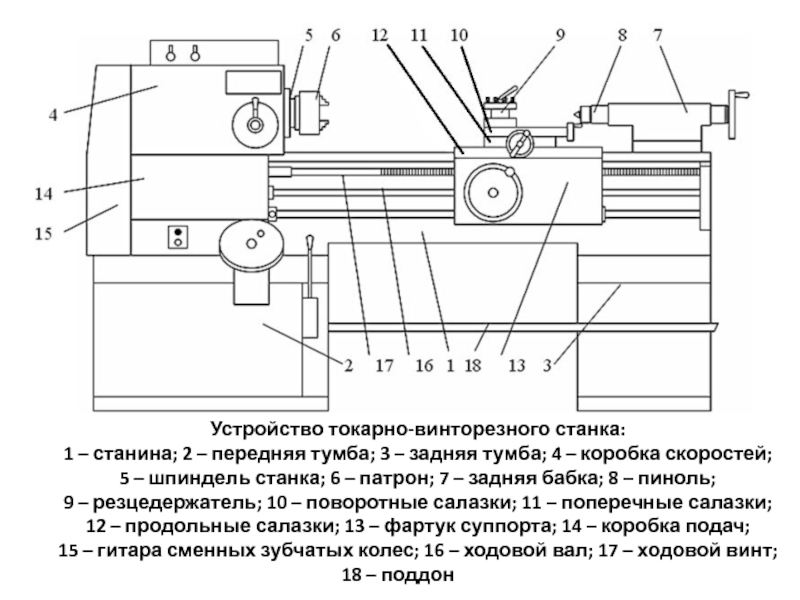

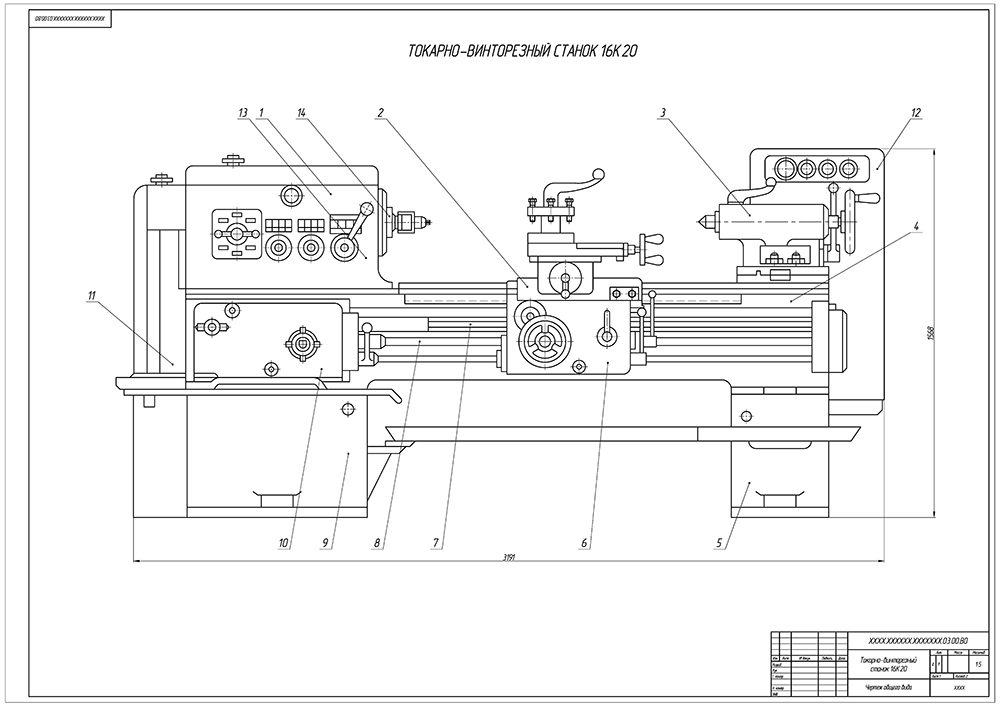

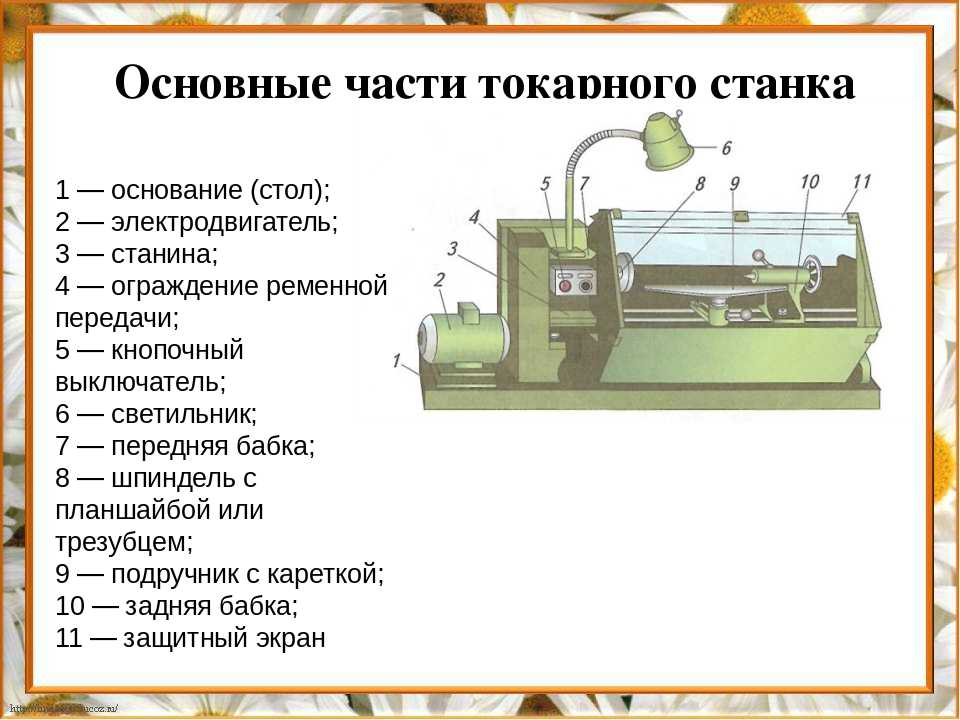

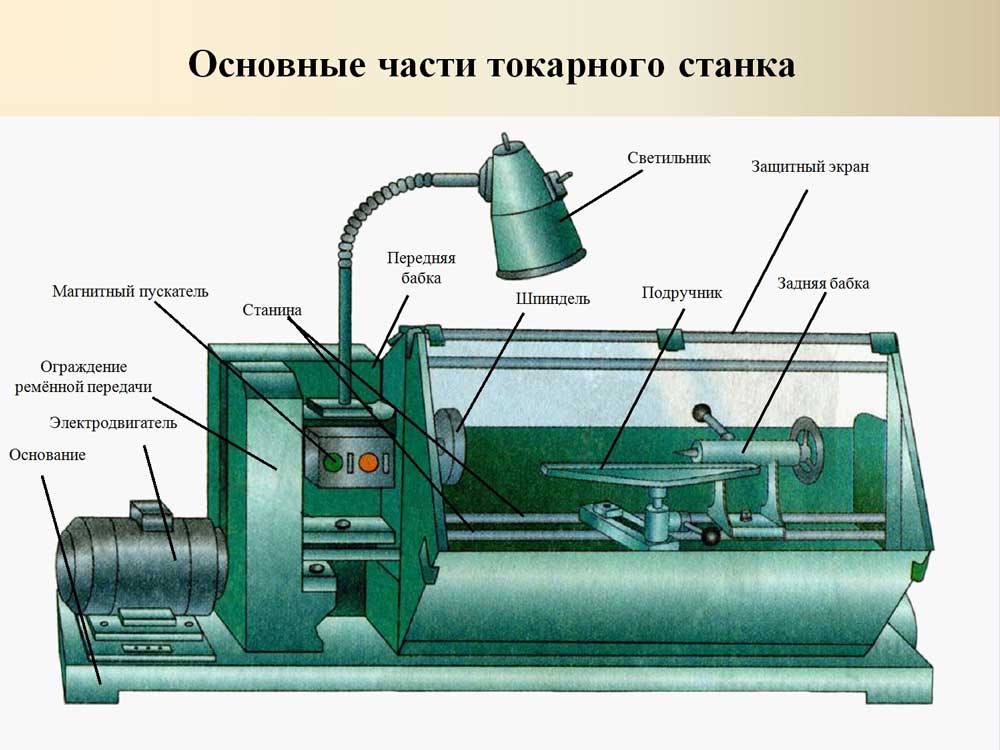

Подобное оборудование имеет практически одинаковую систему размещения узлов. Рассмотрим, из чего состоит токарный станок по металлу:

Рассмотрим, из чего состоит токарный станок по металлу:

- станина – на ней закрепляются все узлы и детали;

- ближняя бабка – внутри нее находится шпиндель;

- дальняя бабка с пинолью – подвижная часть, используемая для закрепления детали;

- суппорт – элемент, помогающий совершать резку движения;

- фартук – изменяет в поступательное движение в переданное;

- электромотор – наделен приводным ремнем;

- скоростная коробка – изменяет движение от суппорта к шпинделю.

Принцип работы токарного станка по металлу

Данное оборудование является незаменимым помощником не только на многих предприятиях и заводах, но и в домашних мастерских. Настольный токарный станок по металлу функционирует следующим образом:

- изделие крепят в патроне или среди его центров;

- нужное количество резцов устанавливают в специальном суппорте;

- инструмент для обработки врезают внутрь бабки расположенной сзади;

- обработка заготовок производится за счет сплетения нескольких движений;

- вращательные движения комбинируются с поступательными;

- благодаря этому производится обработка разных изделий.

Плюсы и минусы токарного станка по металлу

Для полного ознакомления с оборудованием нужно знать его положительные и отрицательные стороны. Токарный станок по металлу для гаража или производства наделен следующими достоинствами:

- Высокая чистота поверхности готовых изделий.

- Точность обработки.

- Возможность получения за один рабочий цикл готового сложного изделия.

- Стружка, полученная после обработки, может переплавиться и использоваться повторно.

- Оборудование помогает произвести крупногабаритные детали.

Токарный станок по металлу имеет следующие недостатки:

- Высокую стоимость.

- Дорогое обслуживание.

- Большие и тяжелые детали.

Виды токарного станка по металлу

Разделяется оборудование на следующие основные типы:

- Токарно-фрезерные. Универсальное оборудование, на котором можно выполнять обработку заготовок из разного металла, пластмассы и дерева. Домашний токарный станок по металлу используют для вырезания пазов, снятия фасок, создания отверстий и нарезания резьбы.

- Токарно-винторезные. Отличительная особенность – пиноль задней бабки может двигаться. Станки оснащены патроном для сверления отверстий. С их помощью можно нарезать разнообразную резьбу. Используют их в приборостроении и работе с разными металлами.

Помимо основных известны и другие виды токарных станков по металлу:

- Токарно-карусельные. Конструкция опирается на стойку, отлитую из чугуна, расположенную в вертикальном положении. Проводят обработку деталей большого размера и веса. Их можно дополнить специальным приспособлением для осуществления других работ.

- Токарно-револьверные. Один из новейших видов, созданных для изготовления сложных конструкций из заготовок. С помощью токарного станка по металлу создают изделия разного рода из прутка. Прибор имеет поворотную головку, которая повышает скорость и эффективность функционирования устройства.

Как выбрать токарный станок по металлу?

Приобретая подобное оборудование, рекомендуется обратить внимание на следующие критерии:

- Допустимый диаметр заготовок.

Возможная длина определяется пространством между центрами. Все станки имеют ограничения по размеру.

Возможная длина определяется пространством между центрами. Все станки имеют ограничения по размеру. - Мощность двигателя. Зависит от объема и класса работ. Маленький токарный станок по металлу наделен мощностью – 700 Вт. Есть виды помощнее до 1,2 кВт.

- Управление скоростями движения шпинделя. Выбирают плавное или ступенчатое.

- Выходная точность обработки деталей. Чем выше показатель, тем больше денег придется выложить.

- Размер сквозного отверстия шпинделя. Диаметр детали должен соответствовать заготовке.

- Размеры оборудования. Мини токарный станок по металлу хорошо впишется в площадь домашней мастерской, но с его помощью нельзя обрабатывать большие заготовки.

Инструменты для токарного станка по металлу

Основной дополнительной частью являются резцы. Данные инструменты бывают следующими:

- проходные – обработка поверхностных плоскостей торцов;

- подрезные – заточка цилиндрических деталей;

- отрезные – удаление готовой детали от заготовки;

- фасонные и галтельные – точение фасонных поверхностей и закруглений;

- резьбовые – разделяются на наружные и внутренние;

- расточные – обработка внутренних поверхностей деталей;

- канавочные – точение углублений.

Помимо этого резцы для токарного станка по металлу разделяются на:

- цельные – из быстрорежущей стали;

- составные с пластин из твердого сплава – из углеродистой стали;

- вставные – пластина заменяется в случае износа.

Токарный станок по металлу своими руками

Собрать подобное оборудование сложно. Однако при наличии некоторых умений самодельный токарный станок по металлу собирается следующим образом:

- ближняя бабка со шпинделем прикрепленным к ходовой трубе;

- подбирается рама устройства;

- сверху располагается передняя бабка;

- устанавливается ходовая труба;

- вставляется дальняя бабка и планка для опоры;

- собирается суппорт;

- вставляется ходовая гайка и винт.

Окончание сборки производится путем окрашивания металлических деталей. После высыхания в обязательном порядке проводят крепление токарного станка по металлу на столе или верстаке. Шпиндель нужно обработать смазкой и консистентным составом. Может, высокую точность обработки получить на самодельном оборудовании не получиться, но элементарные вещи можно будет делать.

Может, высокую точность обработки получить на самодельном оборудовании не получиться, но элементарные вещи можно будет делать.

Как работать на токарном станке по металлу?

Инструкция зависит от типа и направления работ, однако общие правила можно сформулировать следующим образом:

- пройти курс работы на устройстве;

- работа на токарном станке по металлу невозможна без средств индивидуальной защиты;

- надежно использовать суппорт;

- начинать работу с самых простых операций и на низких скоростях;

- перед работой удостовериться, что сеть выдержит нагрузку.

Токарная обработка металла происходит следующим образом:

- Вставленные в шпиндель заготовки движутся вокруг оси.

- Точение осуществляется с помощью подвода резца. Это происходит благодаря поперечному усилию суппорта, в котором полностью закреплены резцы.

- Технология может быть разной: совмещение продольной и поперечной подачи или использования только одной из двух.

Изделия на токарном станке по металлу

С помощью оборудования производится эффективная обработка разных заготовок. Универсальный токарный станок по металлу помогает получить следующие изделия:

- кольца;

- зубчатые кольца;

- валы;

- гайки;

- шкивы;

- муфты;

- втулки.

Внутреннее устройство токарных станков | Металлический пресс

Публикация:

Производство режущих инструментов

Токарный станок — самый старый и самый простой станок. Египтяне использовали примитивные токарные станки по крайней мере 3000 лет назад. Токарные станки работают, удерживая и вращая заготовку, в то время как инструмент, положение которого контролируется токарным станком, прижимается к заготовке. Токарные станки могут резать сплошные и полые цилиндры и конусы. Металлообрабатывающие станки могут изготавливать круглые детали с жесткими допусками, что позволяет производить согласованные компоненты, такие как оси и подшипники, а также стволы и снаряды. Токарные станки также могут нарезать резьбу на валах, гайках и болтах. Кроме того, токарный станок может превратить стальную поковку или цилиндр в цельный коленчатый вал. Здесь представлены основные компоненты токарного станка.

Металлообрабатывающие станки могут изготавливать круглые детали с жесткими допусками, что позволяет производить согласованные компоненты, такие как оси и подшипники, а также стволы и снаряды. Токарные станки также могут нарезать резьбу на валах, гайках и болтах. Кроме того, токарный станок может превратить стальную поковку или цилиндр в цельный коленчатый вал. Здесь представлены основные компоненты токарного станка.

Станина токарного станка обеспечивает жесткое основание для всего станка и удерживает переднюю, заднюю бабку и каретку на одной линии. Станины токарных станков обычно изготавливают из мелкозернистого чугуна. Обработанные и отшлифованные поверхности станины на салазках каретки и задней бабки называются направляющими. Высококачественные токарные станки часто имеют способы индукционной или огневой закалки для минимизации износа. В станины влиты усиливающие ребра для увеличения жесткости против сил резания. Эти силы имеют тенденцию смещать переднюю бабку, каретку и заднюю бабку. Чтобы обеспечить лучшее выравнивание каретки и задней бабки, одна или несколько перевернутых букв V обычно являются частью конструкции направляющих.

Чтобы обеспечить лучшее выравнивание каретки и задней бабки, одна или несколько перевернутых букв V обычно являются частью конструкции направляющих.

Передняя бабка выполняет несколько функций. Он поддерживает и выравнивает шпиндель и его подшипники, так что ось передней бабки остается соосной с задней бабкой и параллельной направляющим. Как и станина, конструкция передней бабки сопротивляется силам резания, которые вынуждают ее смещаться. В большинстве конструкций токарных станков он постоянно и жестко соединен со станиной станка или частью той же отливки. Передняя бабка также содержит и поддерживает ремни, шкивы и зубчатые передачи, которые соединяют двигатель токарного станка со шпинделем и обеспечивают диапазон скоростей вращения шпинделя. Иногда передняя бабка также служит опорой для двигателя токарного станка.

Задняя бабка обычно представляет собой отливку, которая скользит по направляющим. Стопорный механизм, называемый зажимным болтом или рычагом крепления, фиксирует его на направляющих и предотвращает его перемещение. Задняя бабка удерживает центр токарного станка в своем поршне для токарной обработки или торцовки. Ползун, который также называют шпинделем задней бабки, приводится в движение и выходит из отливки задней бабки с помощью винтовой резьбы и маховика и фиксируется в нужном положении. Кроме того, хвостовик удерживает инструмент в патроне или непосредственно во внутреннем конусе Морзе. Винтовой механизм поршня заставляет инструмент вращаться. Головной убор выполняет несколько функций. Он поддерживает и выравнивает шпиндель и его подшипники, так что ось передней бабки остается соосной с задней бабкой и параллельной направляющим. Как и станина, конструкция передней бабки сопротивляется силам резания, которые вынуждают ее смещаться. В большинстве конструкций токарных станков он постоянно и жестко соединен со станиной станка или частью той же отливки. Передняя бабка также содержит и поддерживает ремни, шкивы и зубчатые передачи, которые соединяют двигатель токарного станка со шпинделем и обеспечивают диапазон скоростей вращения шпинделя.

Задняя бабка удерживает центр токарного станка в своем поршне для токарной обработки или торцовки. Ползун, который также называют шпинделем задней бабки, приводится в движение и выходит из отливки задней бабки с помощью винтовой резьбы и маховика и фиксируется в нужном положении. Кроме того, хвостовик удерживает инструмент в патроне или непосредственно во внутреннем конусе Морзе. Винтовой механизм поршня заставляет инструмент вращаться. Головной убор выполняет несколько функций. Он поддерживает и выравнивает шпиндель и его подшипники, так что ось передней бабки остается соосной с задней бабкой и параллельной направляющим. Как и станина, конструкция передней бабки сопротивляется силам резания, которые вынуждают ее смещаться. В большинстве конструкций токарных станков он постоянно и жестко соединен со станиной станка или частью той же отливки. Передняя бабка также содержит и поддерживает ремни, шкивы и зубчатые передачи, которые соединяют двигатель токарного станка со шпинделем и обеспечивают диапазон скоростей вращения шпинделя. Иногда передняя бабка также служит опорой для двигателя токарного станка.

Иногда передняя бабка также служит опорой для двигателя токарного станка.

Задняя бабка обычно представляет собой отливку, которая скользит по направляющим. Стопорный механизм, называемый зажимным болтом или запорным рычагом, фиксирует его на направляющих и предотвращает его перемещение. Задняя бабка удерживает центр токарного станка в своем поршне для токарной обработки или торцовки. Ползун, который также называют шпинделем задней бабки, приводится в движение и выходит из отливки задней бабки с помощью винтовой резьбы и маховика и фиксируется в нужном положении. Кроме того, задняя бабка удерживает инструмент в патроне или непосредственно во внутреннем конусе Морзе. Винтовой механизм поршня заставляет инструмент вращаться. Хотя ствол задней бабки обычно концентричен с передней бабкой, большинство задних бабок можно выдвинуть за пределы этого 9 положения.Выравнивание 0011 для резки конусов.

Каретка состоит из четырех компонентов: седло, фартук, составная направляющая и крестовина, или наконечник, направляющая. Седло представляет собой Н-образную отливку, которая опирается на направляющие. Он образует основу каретки и поддерживает как поперечные салазки, так и фартук. Нижняя сторона седла скользит по направляющим. Фартук представляет собой плоскую вертикальную прямоугольную пластину на седле со стороны оператора. Внутри расположены приводные механизмы для перемещения каретки по направляющим с помощью ручной или механической подачи. На токарных станках с поперечной подачей — возможностью приводить в движение поперечные салазки под прямым углом к направляющим — дополнительный механизм внутри фартука использует ходовой винт для привода поперечных салазок. Механизм полугайки внутри фартука фиксирует каретку на ходовом винте для нарезания резьбы. Органы управления механической подачей и заправкой расположены на лицевой стороне фартука. Винт блокировки каретки прикрепляет седло к направляющим, что обеспечивает точность калибровки составного упора, предотвращая движение седла.

Седло представляет собой Н-образную отливку, которая опирается на направляющие. Он образует основу каретки и поддерживает как поперечные салазки, так и фартук. Нижняя сторона седла скользит по направляющим. Фартук представляет собой плоскую вертикальную прямоугольную пластину на седле со стороны оператора. Внутри расположены приводные механизмы для перемещения каретки по направляющим с помощью ручной или механической подачи. На токарных станках с поперечной подачей — возможностью приводить в движение поперечные салазки под прямым углом к направляющим — дополнительный механизм внутри фартука использует ходовой винт для привода поперечных салазок. Механизм полугайки внутри фартука фиксирует каретку на ходовом винте для нарезания резьбы. Органы управления механической подачей и заправкой расположены на лицевой стороне фартука. Винт блокировки каретки прикрепляет седло к направляющим, что обеспечивает точность калибровки составного упора, предотвращая движение седла.

Составной суппорт удерживает держатель инструмента. На большинстве токарных станков составной суппорт можно поворачивать на 360 дюймов и фиксировать в любом положении. Это позволяет инструменту перемещаться по заготовке под любым углом, поворачивая маховик суппорта резцедержателя. Составной суппорт имеет градусную калибровку для упрощения установки его угла. Составной ползун обычно не имеет механической подачи. Поперечный или верхний ползун представляет собой отливку на верхней части седла, удерживающую составной упор. с помощью силовой поперечной подачи

На большинстве токарных станков составной суппорт можно поворачивать на 360 дюймов и фиксировать в любом положении. Это позволяет инструменту перемещаться по заготовке под любым углом, поворачивая маховик суппорта резцедержателя. Составной суппорт имеет градусную калибровку для упрощения установки его угла. Составной ползун обычно не имеет механической подачи. Поперечный или верхний ползун представляет собой отливку на верхней части седла, удерживающую составной упор. с помощью силовой поперечной подачи

Что такое твердосплавные токарные инструменты и как они используются?

- 16 сентября 2020 г.

- Контролируемая термическая обработка

- Криогенная обработка

Токарные станки — один из самых универсальных инструментов для деревообработки, металлообработки, обработки стекла и т. д. Они имеют вращательную конструкцию, которая позволяет им шлифовать, сверлить, резать и выполнять другие точные движения, сохраняя при этом симметрию объекта.

Они могут создавать спирали, тела вращения и другие замысловатые орнаменты, получая такие предметы, как кии, бейсбольные биты, подсвечники, инструменты и другие декоративные или функциональные предметы.

Но что действительно определяет эффективность вашего станка, так это режущие инструменты, которые вы на нем используете. Токарные инструменты, от шероховатых и деталировочных до полых и разделительных, придают вашим изделиям точную форму и текстуру, которые вы ищете.

В этой статье мы подробно рассмотрим токарные инструменты, в том числе сделанные из карбида, и то, как можно увеличить срок их службы с помощью криогенной обработки.

Что такое твердосплавные токарные инструменты?

Токарные инструменты включают широкий спектр инструментов, которые могут быть изготовлены из десятков различных материалов. Самые прочные из карбида вольфрама. Карбид вольфрама представляет собой соединение вольфрама и углерода, которое в два раза жестче и в два раза плотнее стали, что делает его идеальным режущим инструментом.

В большинстве случаев инструменты изготавливаются из высокоуглеродистой стали с твердосплавным наконечником. Это потому, что, несмотря на свою твердость, чистый карбид очень хрупок. Когда только наконечник сделан из карбида, вы получаете твердую режущую кромку из карбида, прикрепленную к менее хрупкому инструменту. Вы также можете использовать карбидные вставки, которые являются сменными компонентами.

Итак, с какими инструментами чаще всего приходится сталкиваться при работе на токарном станке, и какие из них сделаны из твердого сплава? Вот краткий перечень возможных вариантов:

Торцовочный инструмент используется для сглаживания поверхности материала под прямым углом, когда материал вращается вокруг своей оси. При этом режущий инструмент остается неподвижным и вращается только заготовка. Инструменты для торцовки часто изготавливаются из быстрорежущей стали (HSS).

Расточная оправка используется для увеличения размера уже просверленного отверстия. Вы не можете использовать его, чтобы сделать новое отверстие с нуля, но его можно использовать для расширения существующих.

Вы не можете использовать его, чтобы сделать новое отверстие с нуля, но его можно использовать для расширения существующих.

Инструмент для снятия фаски используется для создания фаски, которая представляет собой прямоугольную кромку или вырез, который можно рассматривать как разновидность фаски.

Накатные инструменты используются для создания выступов, диагональных или ромбовидных узоров и т. д. Вы можете выбрать инструменты для накатки из карбида, чтобы получить превосходную твердость из карбида.

Инструменты для разделения используются для вырезания частей вашего предмета и являются ключом к изменению размера объектов, чтобы они все подходили друг к другу, когда вы закончите.

Инструменты для нарезки каналов вырезают выступы или каналы в заготовке. Поскольку для них требуется точная режущая кромка, вы можете получить желобообразные инструменты с наконечником из карбида вольфрама.

Стамески , стамески и скребки представляют собой ручные инструменты, выполняющие определенные функции, например, выравнивание поверхности куска дерева или прорезание в нем канавок. Они часто изготавливаются с деревянной ручкой и металлическим лезвием или вставками из карбида.

Они часто изготавливаются с деревянной ручкой и металлическим лезвием или вставками из карбида.

Наконец, 9Шлифовальный круг 0051 — это круговой инструмент, изготовленный из абразивного материала, который можно прикрепить к токарному станку для выполнения различных задач по деревообработке. Некоторые шлифовальные круги изготовлены из карбида кремния, форма материала немного отличается от карбида вольфрама, используемого в инструментах с твердосплавными наконечниками.

Как видите, токарные инструменты можно использовать для выполнения самых разных функций, поэтому вам понадобится полный набор, чтобы получить максимальную отдачу от вашего токарного станка.

Не для всех задач требуются твердосплавные инструменты, но они могут обеспечить более прочную режущую кромку, чем инструменты из быстрорежущей стали, и могут служить в несколько раз дольше, что позволяет сэкономить деньги на замене.

Как вы их используете?

Токарный станок — это большой стационарный станок, который удерживает заготовку на месте с обеих сторон, пока она вращается вокруг своей оси. Большинство токарных станков используются для обработки дерева, но их также можно использовать для изготовления стекла, металлообработки и даже гончарного дела.

Большинство токарных станков используются для обработки дерева, но их также можно использовать для изготовления стекла, металлообработки и даже гончарного дела.

При работе с деревом вы поместите деревянную заготовку в переднюю и заднюю бабки токарного станка. Другие части включают в себя лицевую панель, зажимы и цангу, все из которых удерживают деталь на месте и поворачивают ее в соответствии с точными спецификациями вашего проекта.

Глубина резания и скорость, а также подача токарного станка помогают определить результат операции. Некоторые из этих операций включают:

- Токарная обработка , которая определяет контур и форму детали

- Сужение , которое обрезает конец материала в форме конуса

- Снятие фаски , при котором получается скошенная кромка или вырез

- Нарезание резьбы , позволяющее нарезать резьбу в заготовке

- Сверление и растачивание для изготовления отверстий в заготовке

- Накатка , которая создает выступ или рисунок на заготовке

Некоторые инструменты можно закрепить на токарном станке, а другие держать в руке, пока объект вращается. При использовании токарного станка важно соблюдать надлежащие меры предосторожности, чтобы защитить руки от травм и избежать глубоких или неточных надрезов в заготовке.

При использовании токарного станка важно соблюдать надлежащие меры предосторожности, чтобы защитить руки от травм и избежать глубоких или неточных надрезов в заготовке.

Ведь деревянный или металлический предмет вращается так быстро, а твердосплавные инструменты токарного станка настолько острые, что для разреза не требуется большого усилия. Всегда устанавливайте инструмент правильно, чтобы избежать случайного разреза и повреждения заготовки.

Можно ли затачивать твердосплавные инструменты для токарных станков?

Твердосплавные токарные инструменты прочнее, чем инструменты из быстрорежущей стали, и могут служить в 100 раз дольше. Их, возможно, потребуется заменить только один или два раза в год, и вы также можете повернуть режущую кромку, чтобы они служили дольше.

Это не означает, что твердосплавные инструменты никогда не изнашиваются, и со временем вы заметите снижение качества. Поскольку они дороже, чем стальные инструменты, часто бывает выгоднее заточить их, чем заменить их целиком.

Как узнать, что пришло время заточить или заменить твердосплавные наконечники или пластины? Во-первых, вы услышите разницу при его использовании, потому что ваш инструмент будет производить вибрации, когда вы прикладываете его к заготовке. Кроме того, вам придется нажимать сильнее, чтобы сделать разрез, чем если бы ваши инструменты были новыми или только что заточенными. Однако

Твердосплавные инструменты нельзя заточить ни одной старой точилкой для ножей. Для них требуется алмазный камень, потому что это единственный материал, достаточно твердый для правильной заточки карбида. Убедитесь, что у вас под рукой есть жидкость для притирки, которую можно использовать в качестве смазки.

Короче говоря, вы можете заточить твердосплавные инструменты для токарных станков, но это требует немного больше усилий, и они не будут такими же острыми, как свежие вставки. Но, учитывая стоимость твердосплавных инструментов, имеет смысл извлечь из них максимальную пользу. Если у вас нет доступа к точилке с алмазным камнем, вы можете нанять для этого профессионала.

Если у вас нет доступа к точилке с алмазным камнем, вы можете нанять для этого профессионала.

Использование криогенной обработки для изготовления твердосплавных токарных инструментов

В некоторых случаях можно использовать криогенную обработку для увеличения срока службы твердосплавных токарных инструментов. Это процесс, при котором материалы охлаждаются до криогенных температур (-238 ° F или ниже), а затем снова нагреваются и возвращаются к комнатной температуре.

Стандартный процесс может быть завершен за 24-48 часов, хотя точная техника зависит от состава инструментов и их предполагаемого использования. Большинство методов лечения основаны на использовании жидкого азота для создания криогенных температур, необходимых для охлаждения инструментов.

Криогенно обработанные инструменты служат дольше и лучше сопротивляются износу, чем необработанные инструменты. В International Journal of Advanced Manufacturing Technology сообщается, что «износостойкость вставки из карбида вольфрама была повышена за счет поверхностной и глубокой криогенной обработки».

Как именно это работает? Короче говоря, криогенная обработка изменяет основную структуру металла. В случае стальных компонентов процесс обработки превращает аустенит в мартенсит, который является более прочной формой легированной стали.

При использовании карбида вольфрама материал сжимается при охлаждении и укрепляется при возвращении к комнатной температуре, устраняя слабые места в готовом изделии.

Первоначально вам может потребоваться тонкая настройка обработки, чтобы получить наилучшие результаты, но с этого момента вы можете просто сделать это стандартным шагом в процессе закупки, точно так же, как вы отправляете детали для покрытия или с покрытием.

Приобретите самые прочные и устойчивые инструменты из карбидного композита

Криогенная обработка не требует много времени, но ее необходимо учитывать на этапах планирования при заказе новых инструментов. Заранее проведя криогенную обработку деталей, вы впоследствии сократите задержки и затраты на замену.