Из каких частей состоит токарный резец: Основные части и элементы резца — Понятие о геометрии токарного резца — Совершенствование навыков выполнения слесарных и токарных работ

|

КАТЕГОРИИ: Археология

ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрации Техника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Балочные системы. Определение реакций опор и моментов защемления

|

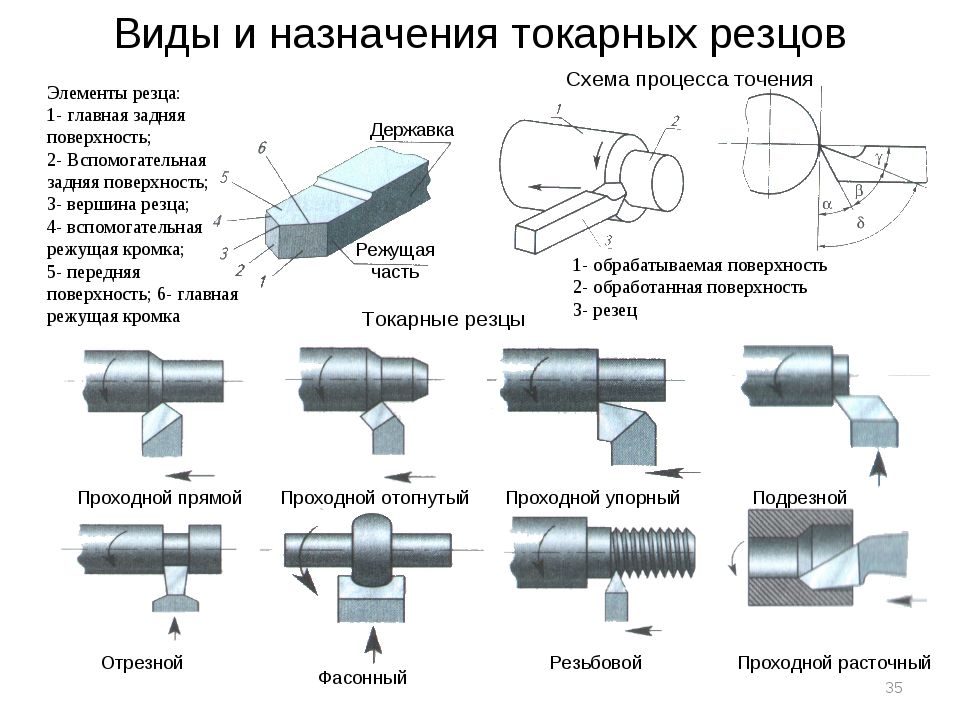

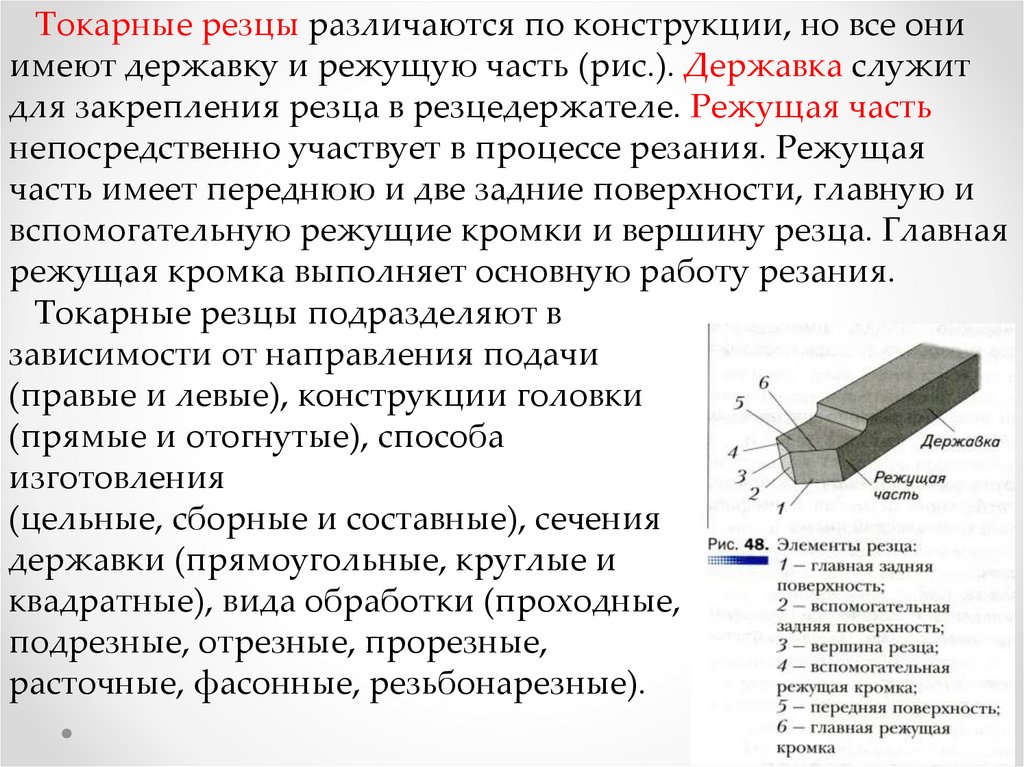

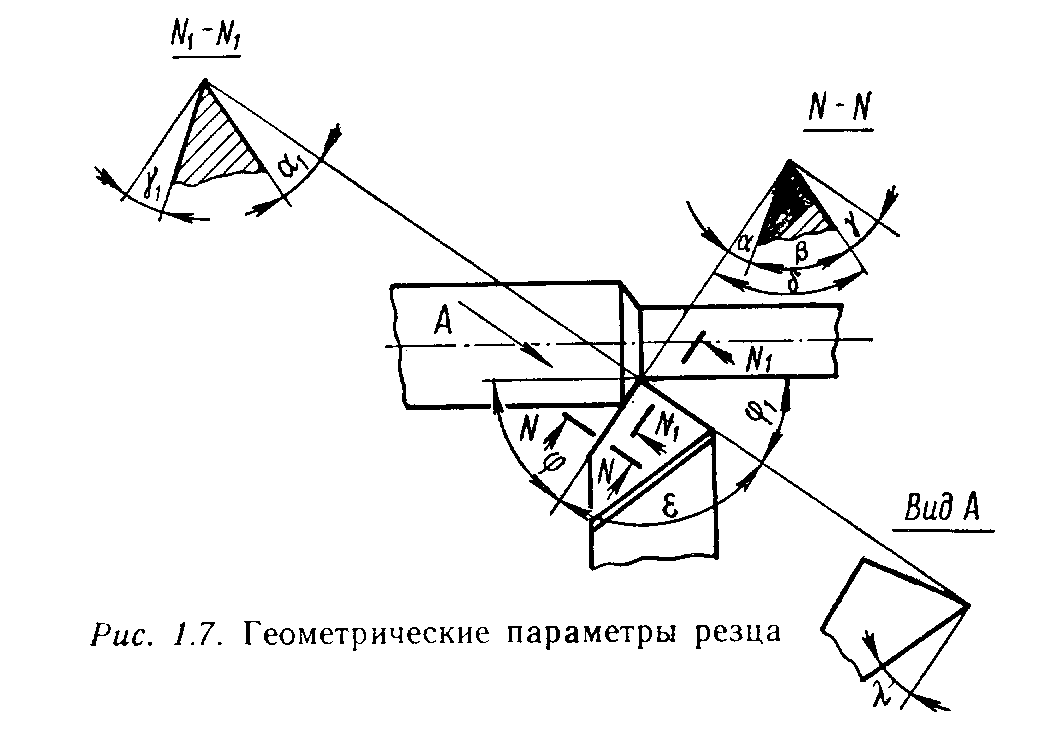

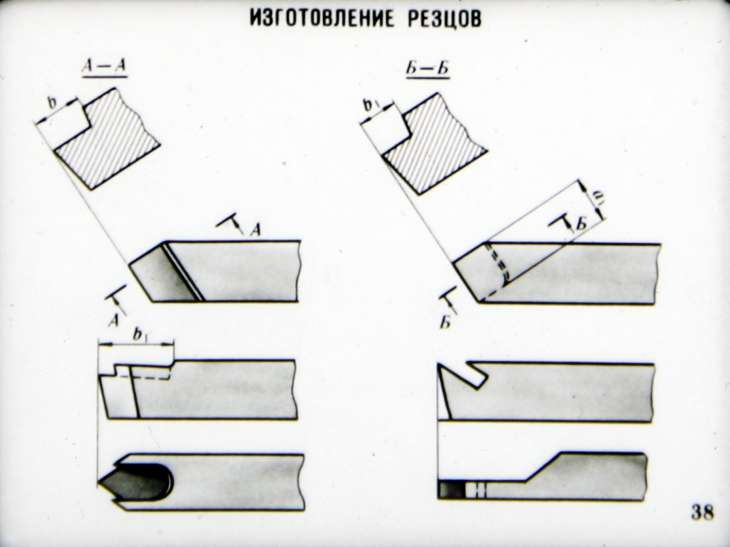

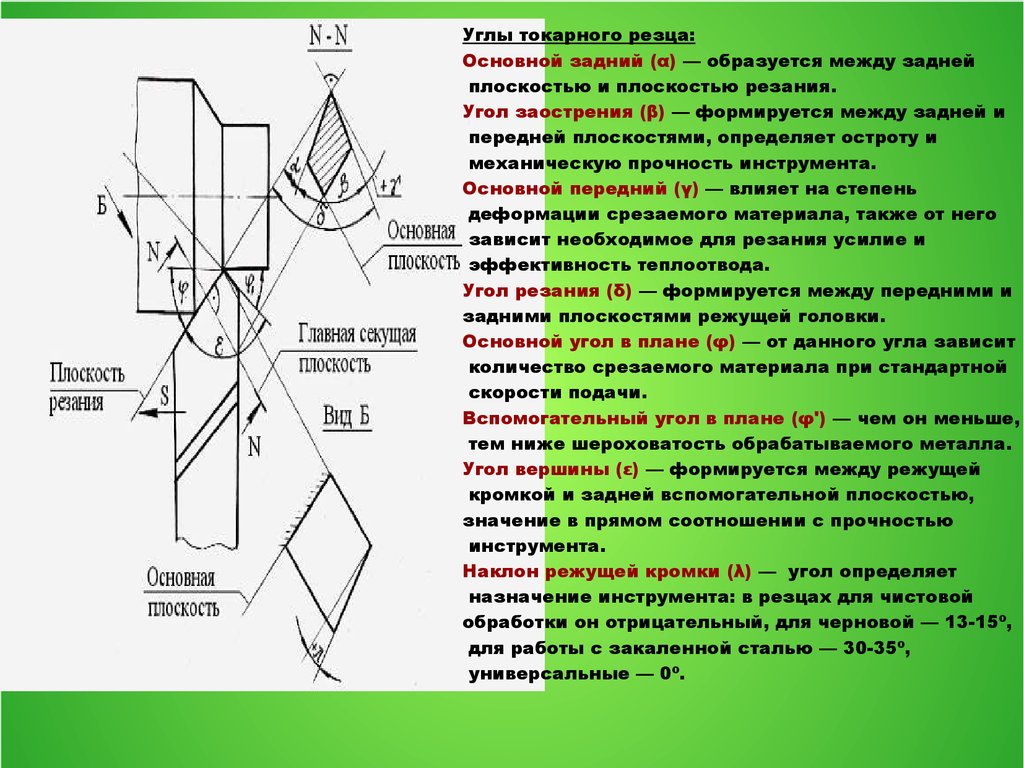

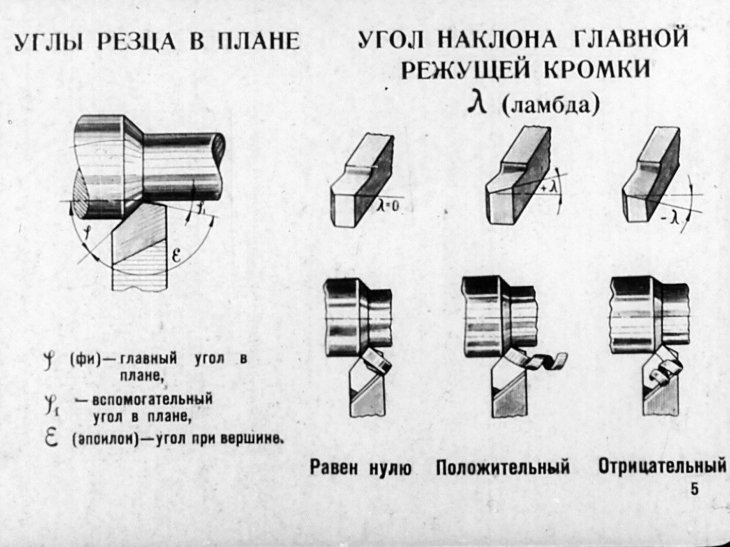

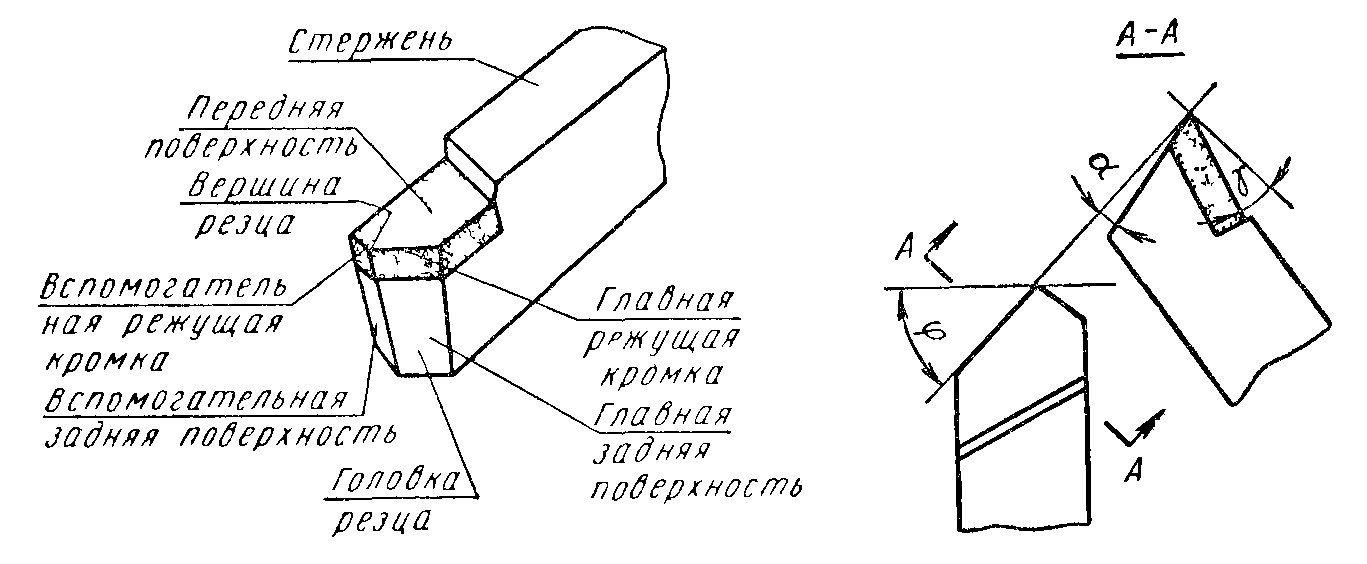

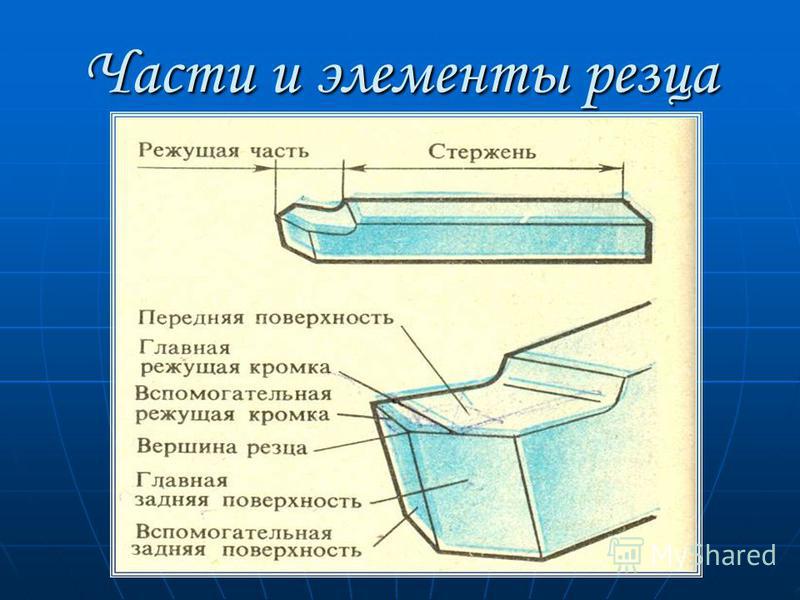

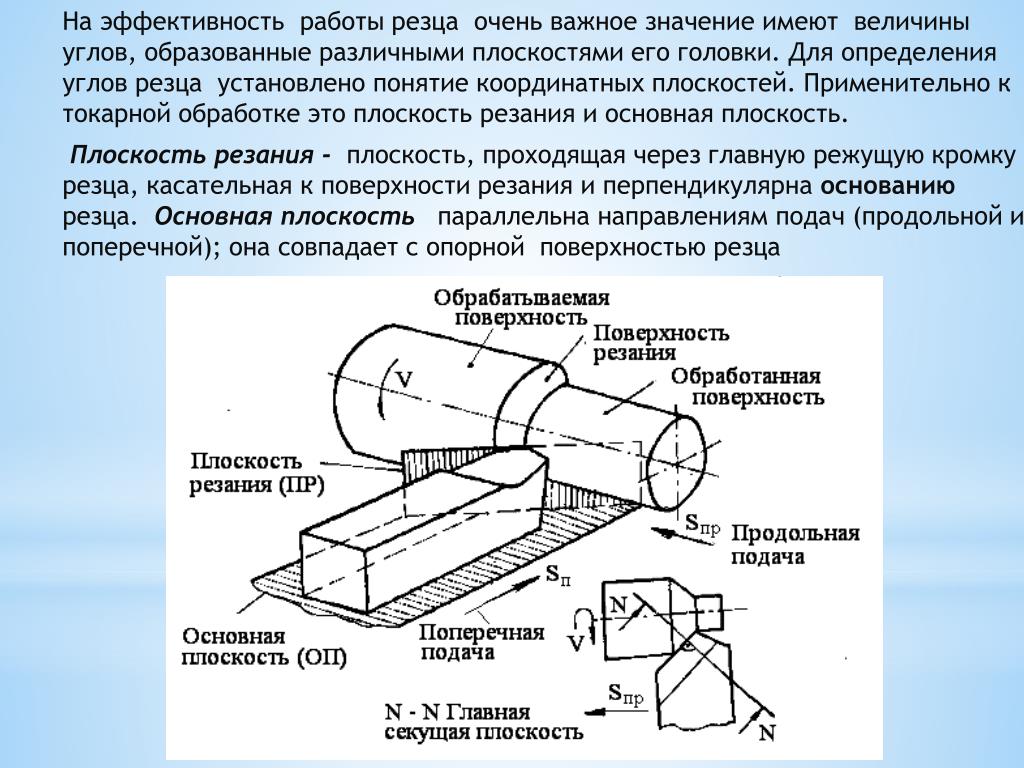

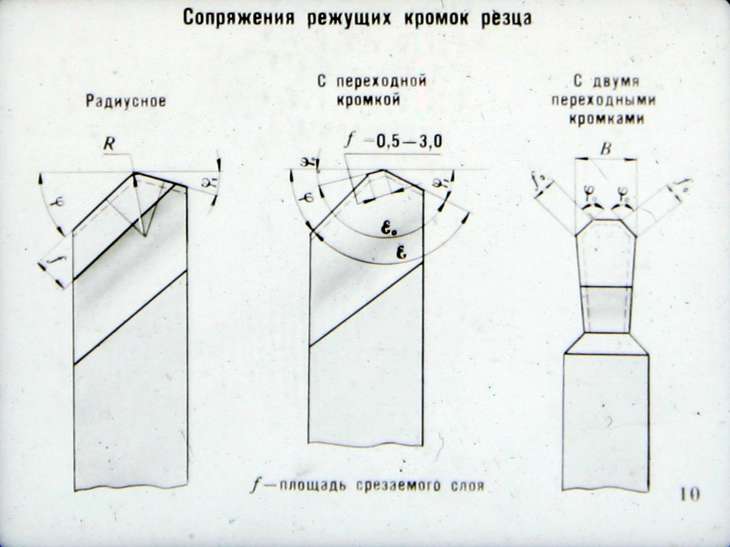

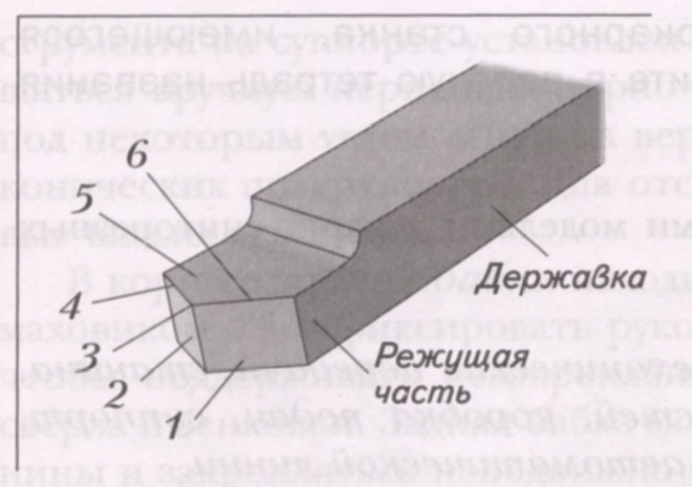

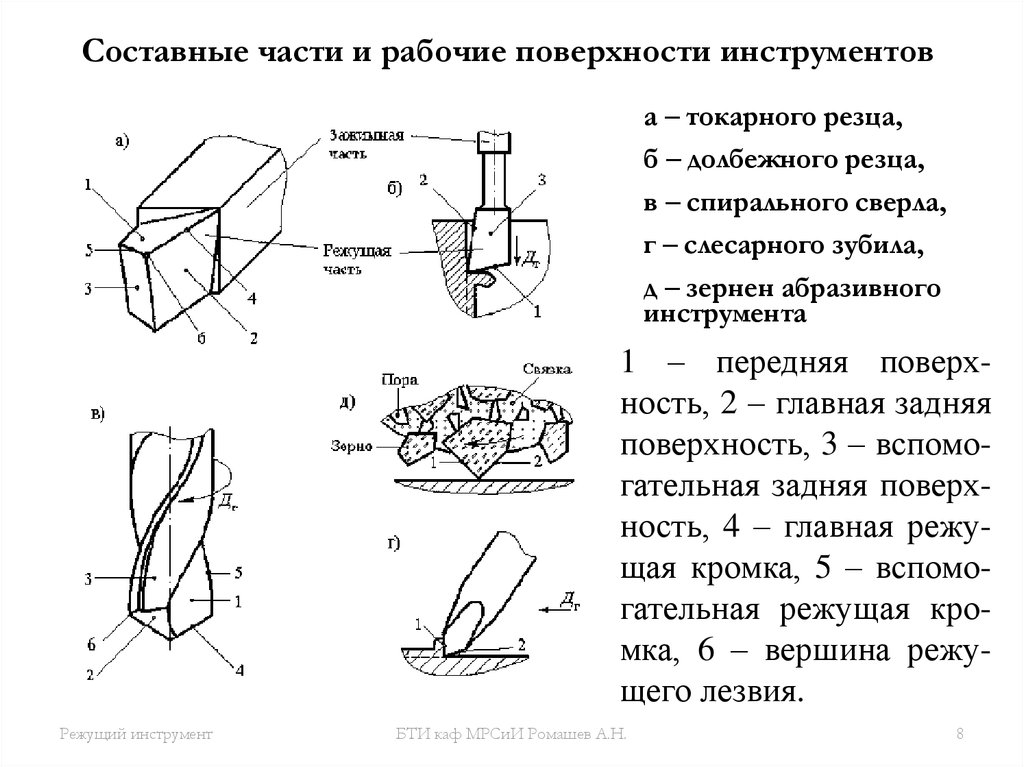

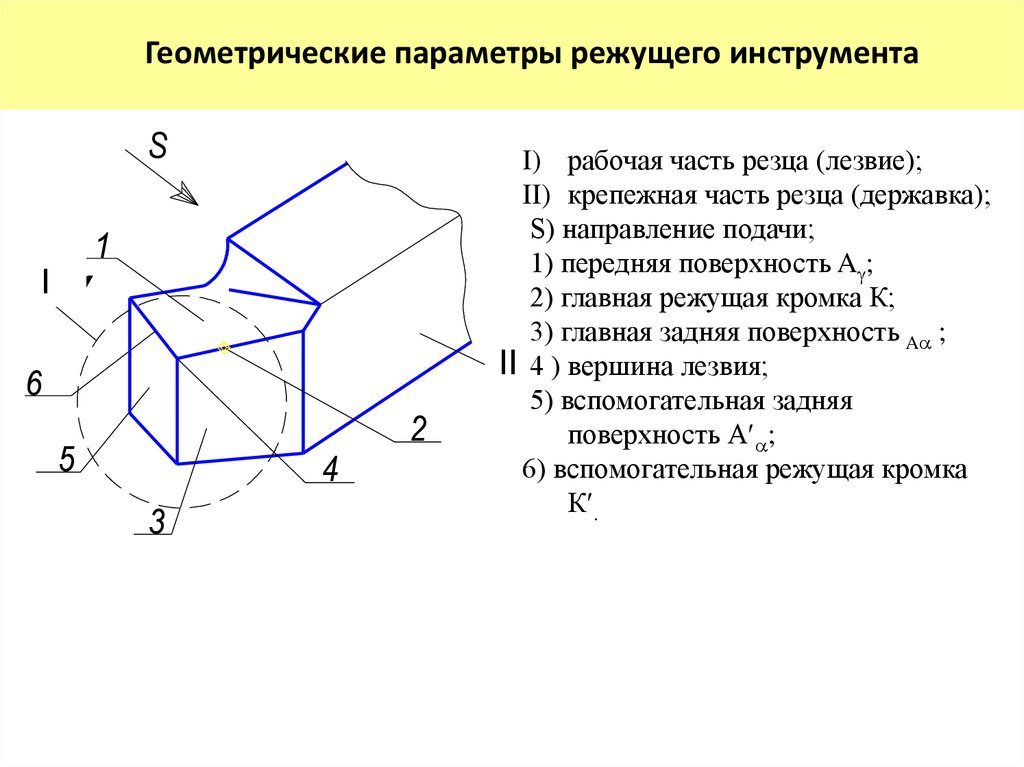

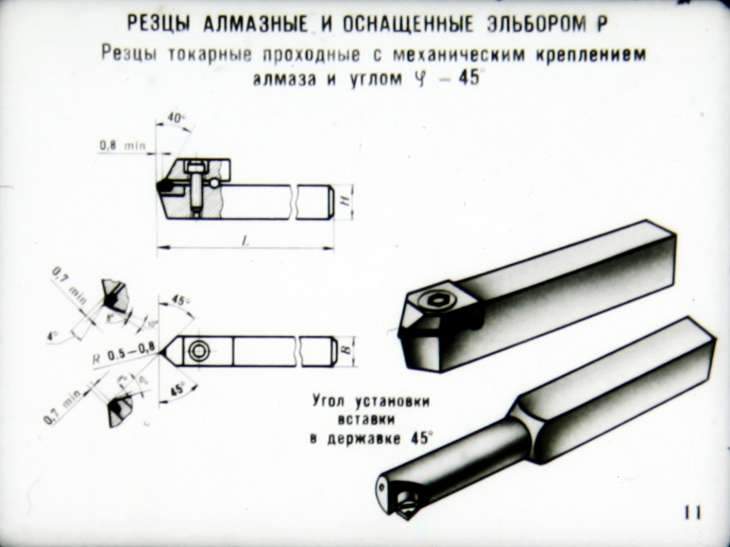

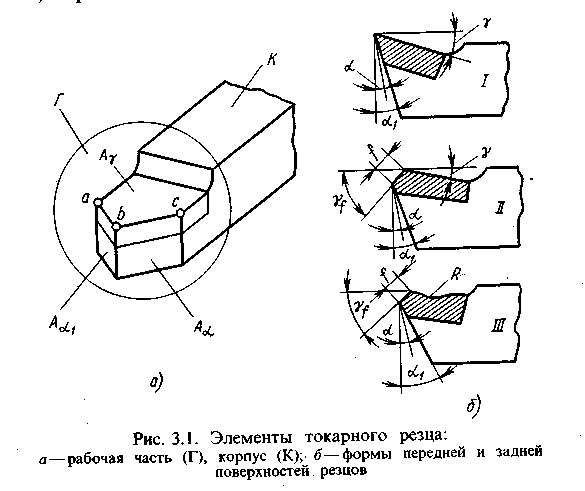

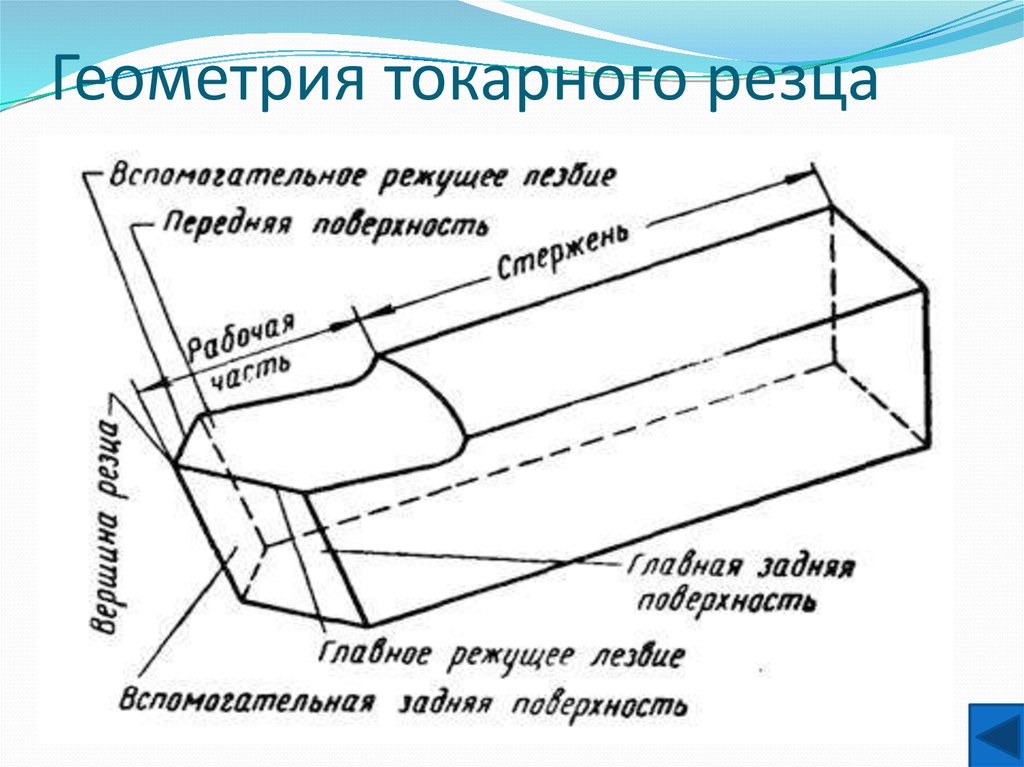

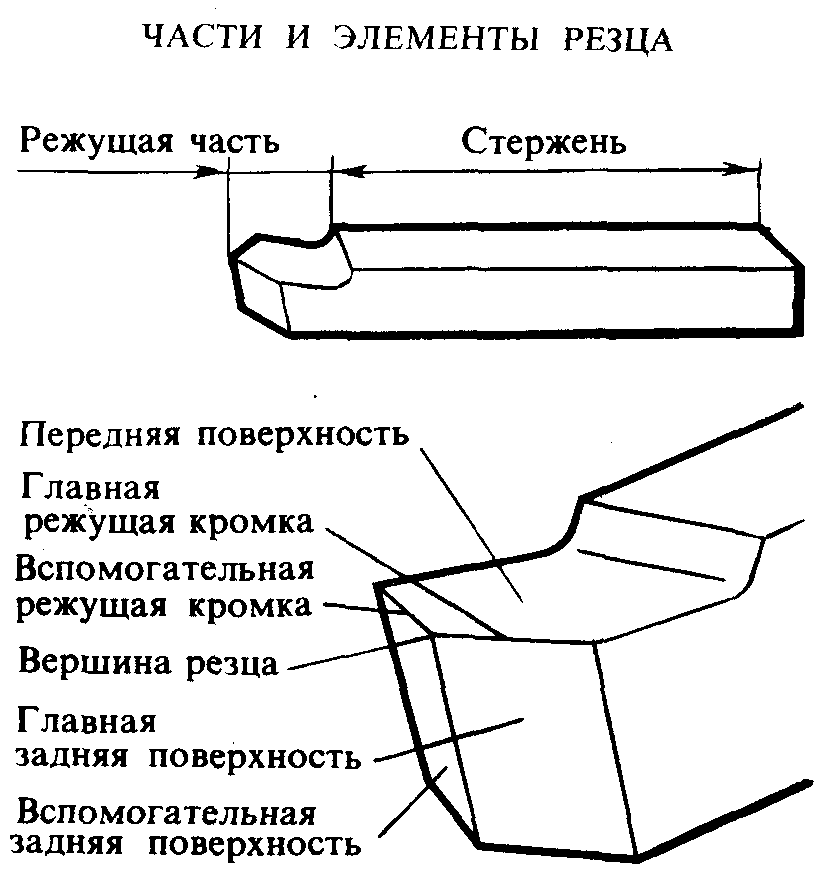

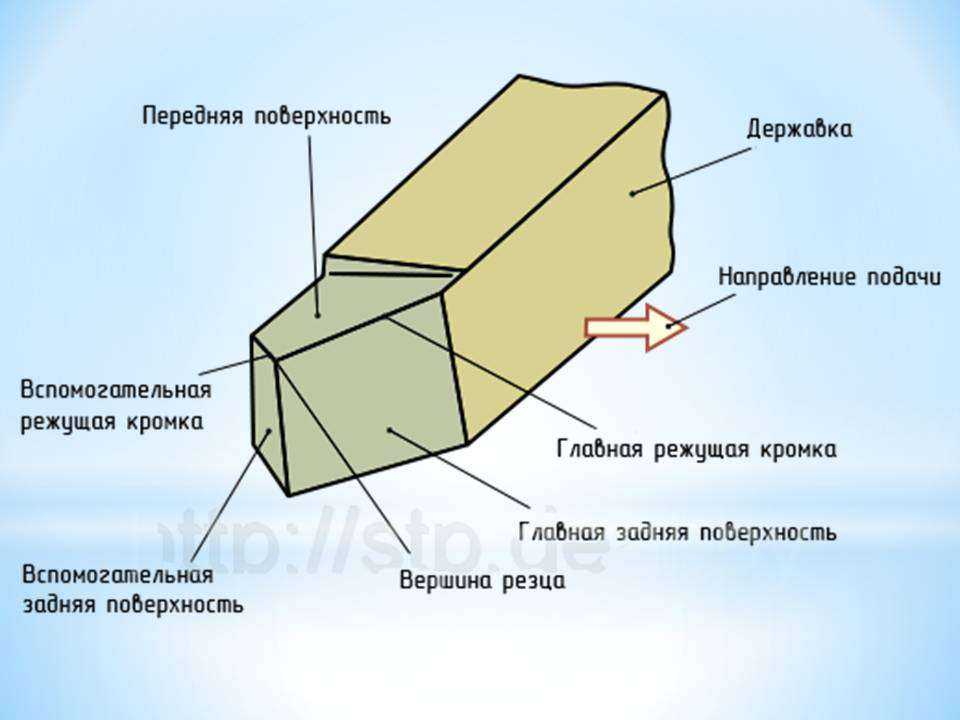

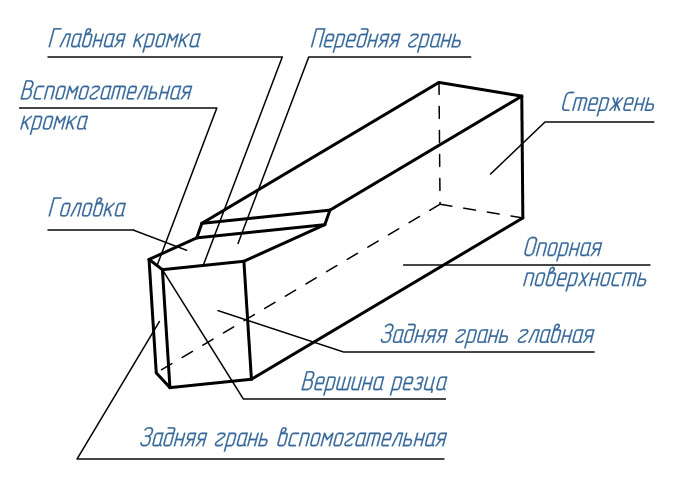

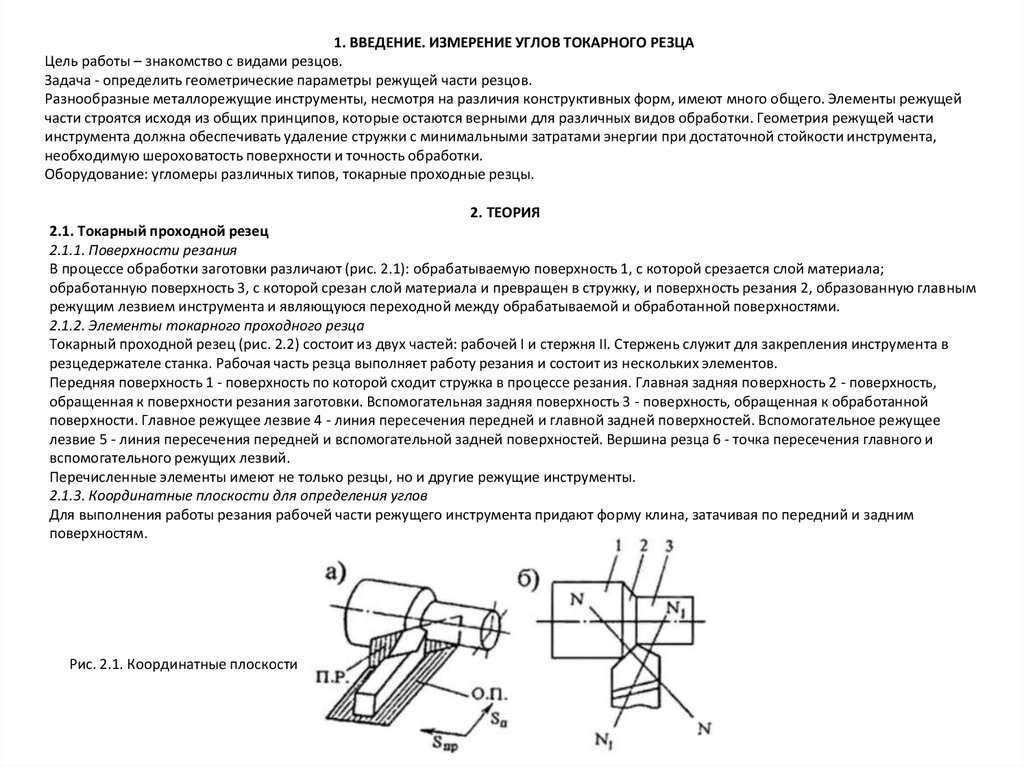

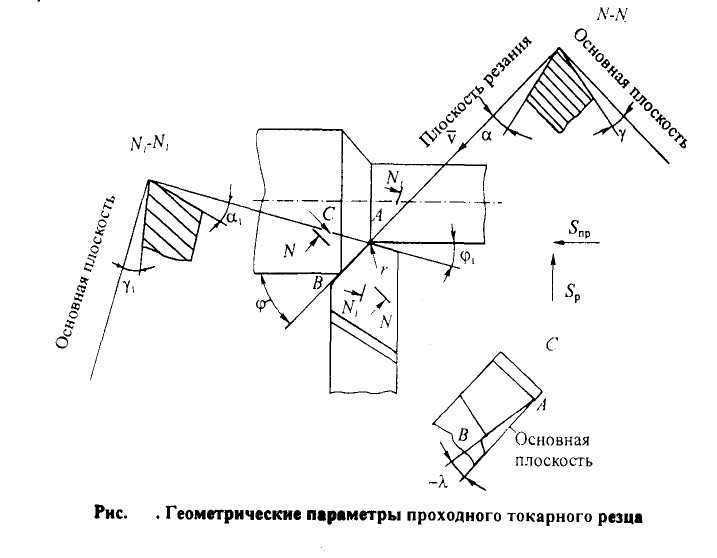

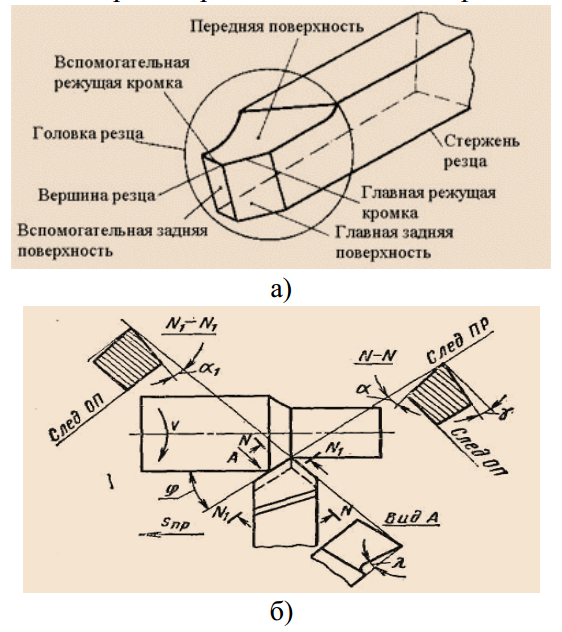

⇐ ПредыдущаяСтр 7 из 22Следующая ⇒ Резец состоит из двух основных частей: головки и тела (стержня) (рис. 46). Головка является рабочей (режущей) частью резца; тело служит для закрепления резца в резцедержателе. Головка состоит из следующих элементов: передней поверхности, по которой сходит стружка, изадних поверхностей, обращенных к обрабатываемой детали. Одна из задних поверхностей, обращенная к поверхности резания, называется главной; другая, обращенная к обработанной поверхности, — вспомогательной. Режущие кромки получаются от пересечения передней и задних поверхностей. Различают главнуюи вспомогательную режущие кромки. Основную работу резания выполняет главная режущая кромка. Пересечение главной и вспомогательной режущих кромок называется вершиной резца. Поверхности обработки На обрабатываемой детали различают три вида поверхности (рис. 47): обрабатываемую, обработанную и поверхность резания. Обрабатываемой поверхностью называется поверхность заготовки, с которой снимается стружка. Обработанной поверхностью называется поверхность детали, полученная после снятия стружки. Поверхностью резания называется поверхность, образуемая на обрабатываемой детали главной режущей кромкой резца. Необходимо также различать плоскость резания и основную плоскость. Плоскостью резания называется плоскость, касательная к поверхности резания и проходящая через режущую кромку резца. Основной плоскостью называется плоскость, параллельная продольной и поперечной подачам резца. У токарных станков она совпадает с горизонтальной опорной поверхностью резцедержателя. Углы резца и их назначение Углы рабочей части резца сильно влияют на протекание процесса резания. Правильно выбрав углы резца, можно значительно увеличить продолжительность его непрерывной работы до затупления (стойкость) и обработать в единицу времени (в минуту или час) большее количество деталей. От выбора углов резца зависит также сила резания, действующая на резец, потребная мощность, качество обработанной поверхности и др. Вот почему каждый токарь должен хорошо изучить назначение каждого из углов заточки резца и уметь правильно подбирать их наивыгоднейшую величину. Углы резца (рис. 48) можно разделить на главные углы, углы резца в плане и угол наклона главной режущей кромки. К главным углам относятся: задний угол, передний угол и угол заострения; углы резца в плане включают главный и вспомогательный. Главные углы резца следует измерять в главной секущей плоскости, которая перпендикулярна к плоскости резания и основной плоскости. Рабочая часть резца представляет клин (на рис. 48 заштрихован), форма которого характеризуется углом между передней и главной задней поверхностями резца. Задним углом α (альфа) называется угол между главной задней поверхностью и плоскостью резания. Задний угол α служит для уменьшения трения между задней поверхностью резца и обрабатываемой деталью. Уменьшая трение, тем самым уменьшаем нагрев резца, который благодаря этому меньше изнашивается. Однако, если задний угол сильно увеличен, резец получается ослабленным и быстро разрушается. В табл. 1 приведены рекомендуемые величины углов (заднего и переднего) для резцов, оснащенных пластинами твердого сплава. Передним углом γ (гамма) называется угол между передней поверхностью резца и плоскостью, перпендикулярной к плоскости резания, проведенной через главную режущую кромку. Передний угол γ играет важную роль в процессе образования стружки. С увеличением переднего угла облегчается врезание резца в металл, уменьшается деформация срезаемого слоя, улучшается сход стружки, уменьшается сила резания и расход мощности, улучшается качество обработанной поверхности. Углы в плане. Главным углом в плане φ (фи) называется угол между главной режущей кромкой и направлением подачи. Угол φ обычно выбирают в пределах 30—90° в зависимости от вида обработки, типа резца, жесткости обрабатываемой детали и резца и способа их крепления. Вспомогательным углом в плане φ1 называется угол между вспомогательной режущей кромкой и направлением подачи. Углом λ (ламбда) наклона главной режущей кромки (рис. 49) называется угол между главной режущей кромкой и линией, проведенной через вершину резца параллельно основной плоскости. Таблица 1 ⇐ Предыдущая234567891011Следующая ⇒ Читайте также: Где возникла философия и почему? Относительная высота сжатой зоны бетона Сущность проекции Гаусса-Крюгера и использование ее в геодезии Тарифы на перевозку пассажиров |

|

|

Последнее изменение этой страницы: 2017-01-24; просмотров: 1306; Нарушение авторского права страницы; Мы поможем в написании вашей работы!

infopedia.

|

конструктивные особенности и классификация — РИНКОМ

Токарные резцы по металлу: конструктивные особенности и классификация — РИНКОМ

Главная

Статьи

Токарные резцы по металлу: конструктивные особенности и классификация

Токарные резцы по металлу: конструктивные особенности и классификация

29 августа 2018

Гирин Кирилл

Токарный резец — это основной инструмент, который применяется для обработки заготовок на токарных станках. Именно он контактирует с деталью и придает ей необходимую форму. В этой статье мы максимально подробно расскажем о конструктивных особенностях и классификации резцов. Изучив информацию, вы сможете на практике без проблем подобрать инструмент для той или иной операции.

Содержание

-

Конструктивные особенности токарных резцов -

Геометрия токарных резцов -

Классификация резцов по металлу по форме головок, конструкции, направлению резания и точности операций- Классификация по форме головок

- Классификация по конструкции

- Классификация по направлению резания

- Классификация по точности операций

-

Маркировка токарных резцов, значения цифр и символов -

Классификация токарных резцов по назначению- Прямые проходные токарные резцы и их назначение

- Отогнутые проходные токарные резцы и их назначение

- Проходные упорные токарные резцы и их назначение

- Отогнутые подрезные токарные резцы и их назначение

- Расточные токарные резцы и их назначение

- Отрезные (канавочные) токарные резцы и их назначение

- Резьбовые токарные резцы и их назначение

- Фасонные токарные резцы и их назначение.

Начнем с конструктивных особенностей резцов.

Конструктивные особенности токарных резцов

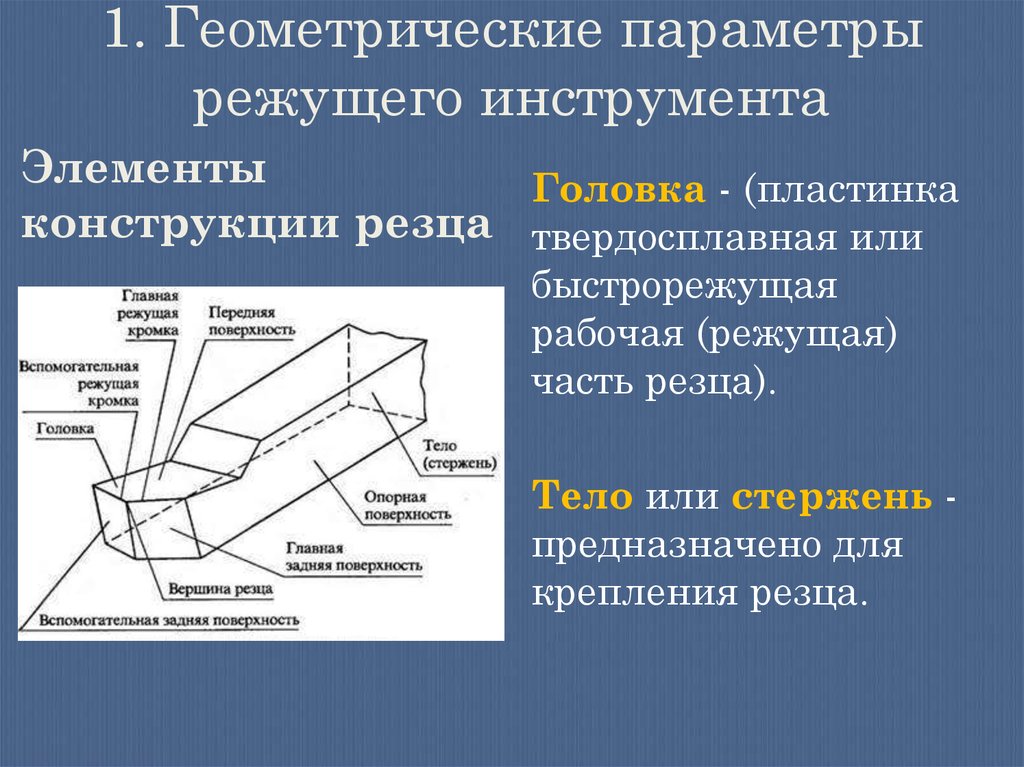

Каждый токарный резец состоит из двух частей.

-

Державка. Может быть квадратной или прямоугольной. С ее помощью резец закрепляют в посадочных гнездах станков. ГОСТом установлены следующие стандартные размеры державок.-

Квадратные — 4*4, 6*6, 8*8, 10*10, 12*12, 16*16, 20*20, 25*25, 32*32, 40*40 мм. -

Прямоугольные — 16*10, 20*12, 25*16, 25*20, 50*25, 40*32, 50*32, 50*40, 63*50 мм.

-

-

Головка. Это рабочая часть резца, контактирующая с заготовкой в процесс ее обработки. Головка состоит из заточенных под определенными углами кромок.

Изображение №1: конструкция токарного резца

Геометрия токарных резцов

Изображение №2: геометрия токарного резца

Расскажем об углах резцов и их назначениях.

-

Задний вспомогательный угол (α1). При его уменьшении снижается сила трения между задней плоскостью инструмента и обрабатываемой заготовкой. -

Угол вершины (ε). Формируется между режущей кромкой и задней вспомогательной плоскостью. Чем больше этот угол, тем лучше условия теплоотвода и выше прочность резца. -

Вспомогательный угол в плане (ϕ1). Его размер варьируется в пределах от 10 до 30°. С уменьшением угла улучшается чистота обработки, но возрастает сила трения. -

Главный угол в плане (ϕ). Его размер варьируется в пределах от 20 до 90°. От размеров угла зависят длина и ширина среза. Чем меньше ϕ, тем ниже температура и сила резания. Чистота обработки также улучшается. Но с уменьшением угла возрастают вибрации и радиальная сила резания. -

Угол резания (δ). Формируется между передней поверхностью и плоскостью резания.

Формируется между передней поверхностью и плоскостью резания.

-

Основной передний угол (γ). Его размер варьируется в пределах от -5 до +15°. При увеличении угла облегчается врезание инструмента в металл, улучшается отвод стружки, уменьшаются сила резания, деформация обрабатываемой поверхности и потребляемая мощность. Однако при этом ухудшаются теплоотвод и сокращается срок службы режущей кромки. -

Угол заострения (β). Формируется между передней и главной задней поверхностями. Оказывает влияние на остроту и прочность инструмента. -

Главный задний угол (α). Его размер варьируется в пределах от 6 до 12°. С уменьшением угла снижается сила трения между деталью и задней поверхностью резца. При этом улучшается теплоотвод и продлевается срок службы инструмента, но ухудшается чистота обрабатываемой поверхности. -

Угол наклона главной режущей кромки (λ). Влияет на направление отвода стружки. При положительных λ и λ = 0° стружка сходит к обрабатываемой поверхности. Резцы с положительными λ (12–15°) применяют при обработке заготовок из жаропрочных и закаленных сталей. У универсальных токарных резцов λ = 0°. Резцы с отрицательными λ применяют для чистовой обработки.

Влияет на направление отвода стружки. При положительных λ и λ = 0° стружка сходит к обрабатываемой поверхности. Резцы с положительными λ (12–15°) применяют при обработке заготовок из жаропрочных и закаленных сталей. У универсальных токарных резцов λ = 0°. Резцы с отрицательными λ применяют для чистовой обработки.

Классификация резцов по металлу по форме головок, конструкции, направлению резания и точности операций

По этим параметрам существуют следующие классификации резцов по металлу.

Классификация по форме головок

По этому параметру резцы делят на 4 типа.

-

Прямые. Державка и рабочая головка располагаются либо на одной оси, либо на двух, но параллельных. -

Изогнутые. Державка имеет изогнутую форму. -

Отогнутые. Отгиб головки в сторону заметен невооруженным глазом. -

Оттянутые. Ширина головки меньше ширины державки. Головка может быть оттянута влево или вправо. Существуют и симметричные модели.

Ширина головки меньше ширины державки. Головка может быть оттянута влево или вправо. Существуют и симметричные модели.

Изображение №3: классификация резцов по форме головок

Классификация по конструкции

По конструкции резцы классифицируют на три типа.

-

Цельные. Такие резцы целиком изготовлены из легированной или инструментальной (редко) стали. Стоят недорого, быстро изнашиваются и не подходят для обработки твердых материалов. -

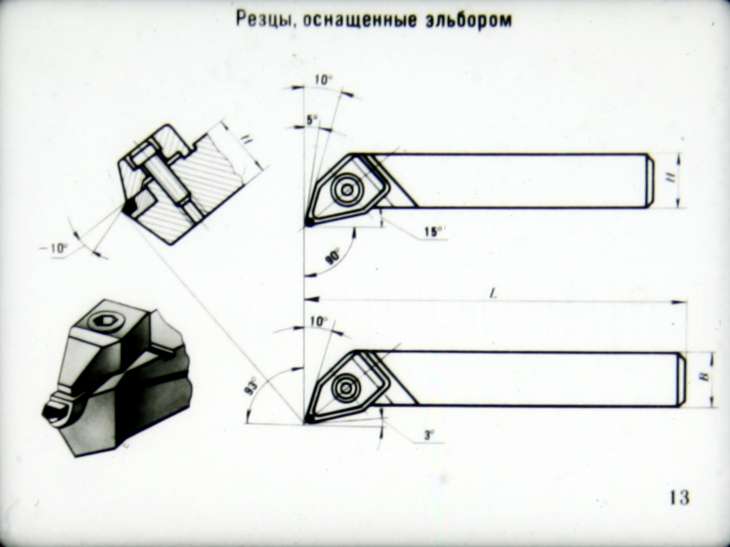

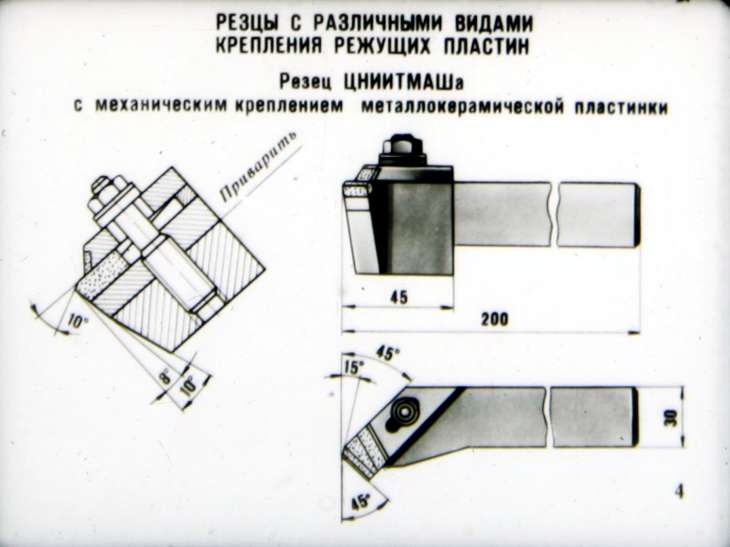

С твердосплавными напайками. Такие резцы сочетают в себе высокую износостойкость и среднюю стоимость. Напайки обычно изготавливают из сталей ВК8, Т5К10 и Т5К6. -

Со сменными твердосплавными пластинами. Стоят дороже аналогов. Максимально удобны. Для смены пластин не нужно снимать режущий инструмент.

Изображение №4: классификация токарных резцов по конструкции

Классификация по направлению резания

Резцы бывают левыми и правыми.

-

Правые. Такие резцы для токарных станков используются чаще всего и в процессе обработки заготовок подаются справа налево. Если положить сверху на такой резец правую руку, то режущая кромка будет располагаться со стороны отогнутого большого пальца. -

Левые. Подаются слева направо. Если положить сверху на такой резец левую руку, то режущая кромка будет располагаться со стороны отогнутого большого пальца.

Изображение №5: левый (а) и правый (б) резцы

Классификация по точности операций

По этому признаку выделяют следующие разновидности резцов.

-

Черновые (обдирочные). Предназначены для грубой обработки заготовок. -

Получистовые. Точность обработки находится на среднем уровне. -

Чистовые. Точность обработки находится на высоком уровне.

Точность обработки находится на высоком уровне.

-

Специальные Предназначены выполнения тонких технологических операций.

Маркировка токарных резцов, значения цифр и символов

По стандарту маркировка токарных резцов может включать в себя 9 или 10 символов.

-

Первый — способ крепления режущей пластины. -

Второй — ее форма. -

Третий — тип резца. -

Четвертый — задний угол режущей пластины. -

Пятый — направление резания.

Изображение №6: возможные значения параметров 1–5

-

Шестой — высота державки. -

Седьмой — ширина ее хвостовой части.

-

Восьмой — общая длина резца. -

Девятый — размер режущей пластины.

Изображение №7: возможные значения параметров 6–9

- Десятый указывается при необходимости. Обозначает точность некоторых параметров резцов.

Изображение №8: возможные значения параметра 10

Классификация токарных резцов по назначению

По назначению принята следующая классификация токарных резцов. Всего выделяют 8 чаще всего применяющихся видов.

Прямые проходные токарные резцы и их назначение

Их применяют для обработки наружных поверхностей заготовок.

Фотография №1: прямые проходные токарные резцы

Чаще всего используют инструменты с тремя размерами державок.

-

20*20 мм. -

25*16 мм. -

32*20 мм.

Отогнутые проходные токарные резцы и их назначение

Предназначение проходных отогнутых резцов — создание фасок и обработка торцевых поверхностей.

Фотография №2: отогнутые проходные токарные резцы

Наиболее широкое распространение получили инструменты с державками:

-

20*20 мм. -

25*16 мм. -

32*20 мм.

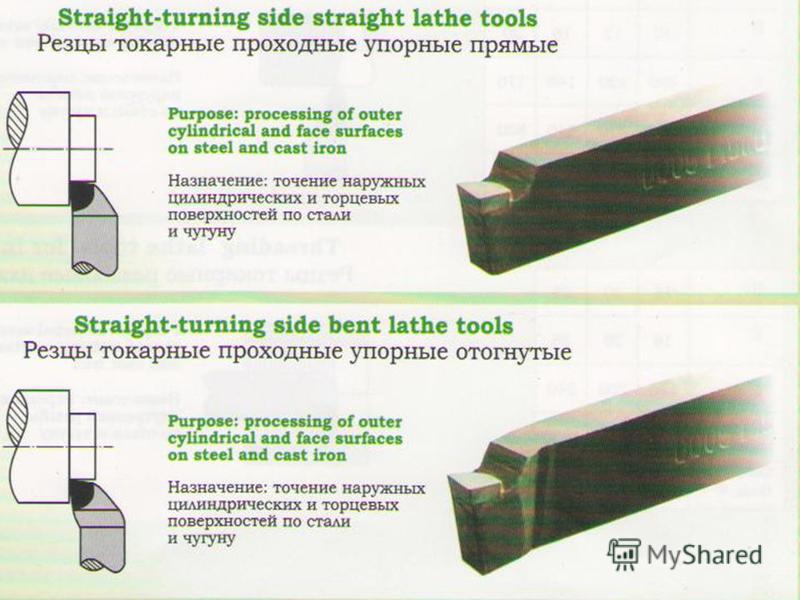

Проходные упорные токарные резцы и их назначение

Их обычно применяют при обработке ступенчатых валиков или иных деталей в случае, если в конце обработки требуется подрезать небольшой уступ.

Фотография №3: проходной упорный резец

Чаще всего используют проходные упорные резцы со следующими размерами державок.

-

16*16 мм. -

25*16 мм. -

32*20 мм. -

40*25 мм.

Отогнутые подрезные токарные резцы и их назначение

Назначение таких токарных резцов — обработка торцевых поверхностей.

Фотография №4: отогнутый подрезной резец

Самые распространенные размеры державок:

-

32*20 мм; -

40*25 мм. -

25*16 мм;

Расточные токарные резцы и их назначение

Их сфера применения — обработка сквозных и глухих отверстий.

- У инструментов первого типа угол равен 60°.

Фотография №5: расточные резцы для обработки сквозных отверстий

- У резцов для обработки глухих отверстий — 95°.

Фотография №6: расточные резцы для обработки глухих отверстий

Самые распространенные размеры державок следующие.

-

16*12 мм. -

16*16 мм. -

20*16 мм. -

20*20 мм. -

25*20 мм. -

25*25 мм.

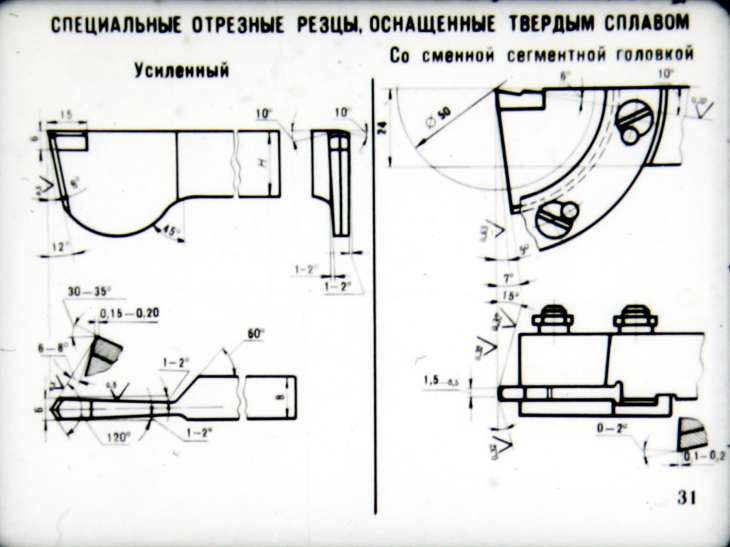

Отрезные (канавочные) токарные резцы и их назначение

Назначение канавочных токарных резцов — проделывание в деталях и заготовках канавок различной глубины. Головки с твердосплавными напайками имеют тонкие ножки.

Фотография №7: отрезные (канавочные) резцы

Чаще всего используют инструменты с державками:

-

16*10 мм; -

20*12 мм; -

20*16 мм; -

25*16 мм; -

25*20 мм; -

32*20 мм; -

40*25 мм; -

40*32 мм; -

50*32 мм.

Резьбовые токарные резцы и их назначение

Применяются для нарезания наружных и внутренних резьб. Инструменты первого типа имеют прямую форму. Головки напоминают копья.

Фотография №8: резьбовой резец для нарезания наружной резьбы

Резцы для нарезания внутренних резьб имеют изогнутую форму и похожи на расточные инструменты для обработки глухих отверстий. Но обратите внимание на формы головок. Они разительно отличаются.

Фотография №9: резьбовые резцы для нарезания внутренних резьб

Чаще всего используют инструменты с державками следующих размеров.

-

12*12 мм. -

16*10 мм. -

16*16 мм. -

20*20 мм. -

25*16 мм.

-

25*25 мм. -

32*20 мм.

Фасонные токарные резцы их назначение

Предназначены для обработки различных фасонных поверхностей. Инструменты бывают стержневыми, державочными, призматическими и круглыми.

Изображение №9 виды фасонных резцов

Эти специальные инструменты имеют индивидуальные габариты.

Больше полезной информации

Полезные обзоры и статьи

Все статьи

11 октября 2022

Токарные патроны

4 октября 2022

Фрезерование уступов и пазов

3 октября 2022

Клупп для нарезания резьбы

23 сентября 2022

Как пользоваться мультиметром

Все статьи

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

Конспект урока «Виды и назначение токарных резцов»

ВИДЫ И НАЗНАЧЕНИЕ ТОКАРНЫХ РЕЗЦОВ

Цель: познакомиться с видами и назначением токарных резцов.

Предмет: технология.

Класс: 7.

Дата:

Учитель: Светцов Д.С..

Ход урока

Организационный момент.

Повторение пройденного материала.

Фронтальный письменный опрос по предыдущим темам.

Назовите виды механических передач.

Что такое ведущее звено передачи? Ведомое?

Что называется передаточным отношением механической передачи?

Укажите назначение токарно-винторезного станка и назовите операции, выполняемые на нём.

В чём сходство токарно-винторезного станка и токарного станка для обработки древесины?

Почему токарный станок относится к технологическим машинам?

Что такое главное движение и движение подачи?

Сообщение темы и цели урока.

Изложение программного материала.

Объяснение учителя

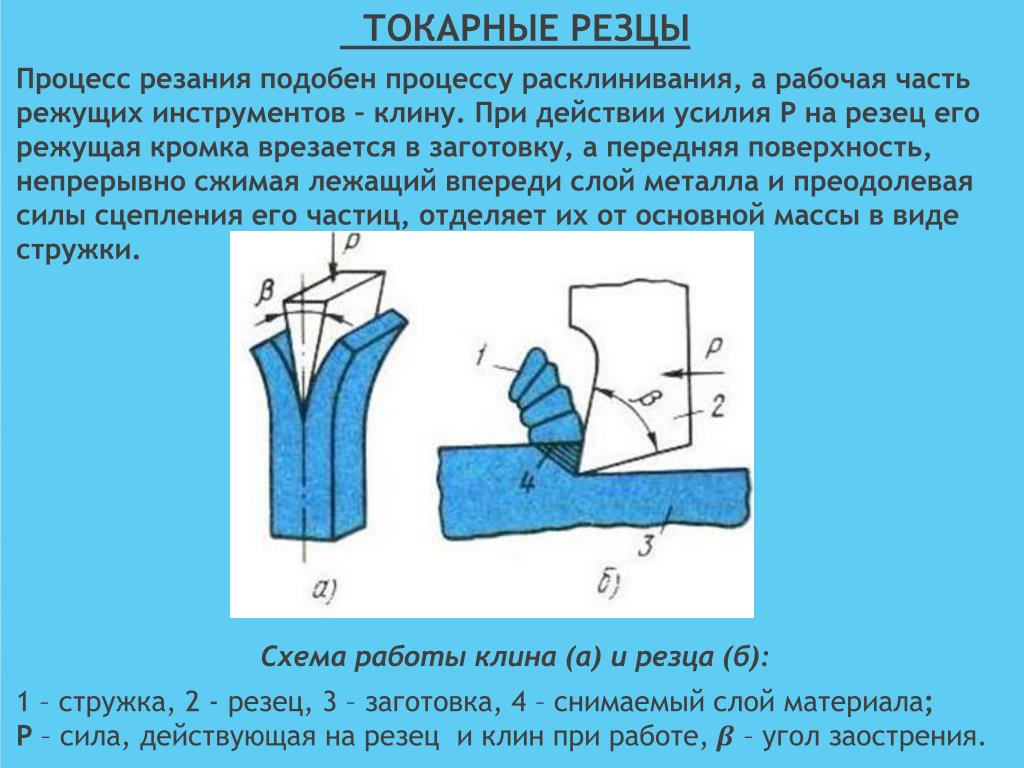

Для токарной обработки металлов применяют специальные инструменты – токарные резцы. Их изготавливают из сталей, имеющих твёрдость, значительно превышающую твёрдость обрабатываемого материала. Их рабочая часть, как и у многих других режущих инструментов, имеет форму клина (рис. 65, с. 72).

Токарные резцы отличаются один от другого по конструкции, но все они имеют державку и режущую часть (рис. 66, с. 72). Державка служит для закрепления в резцедержателе, режущая часть непосредственно участвует в процессе резания. На головке имеются передняя и две задние поверхности, главная и вспомогательная режущие кромки и вершина резца. Главная режущая кромка выполняет основную работу резания.

На головке имеются передняя и две задние поверхности, главная и вспомогательная режущие кромки и вершина резца. Главная режущая кромка выполняет основную работу резания.

Важными характеристиками токарного резца являются углы его заточки.

Главный задний угол α (альфа) – угол между главной задней поверхностью резца и плоскостью резания. Увеличение данного угла уменьшает трение задней грани резца о поверхность заготовки.

Передний угол γ (гамма) – оказывает влияние на процесс резания, на лёгкость схода стружки, качество обработанной поверхности.

Угол заострения β (бета) – угол между передней и главной задней поверхностями. Чем меньше угол заострения, тем легче резец входит в металл и отделяет стружку с меньшим усилием. Однако при уменьшении угла заострения снижается прочность резца, и он быстрее затупляется и ломается.

Угол резания δ (дельта) – угол между передней поверхностью резца и плоскостью резания (δ = α + β).

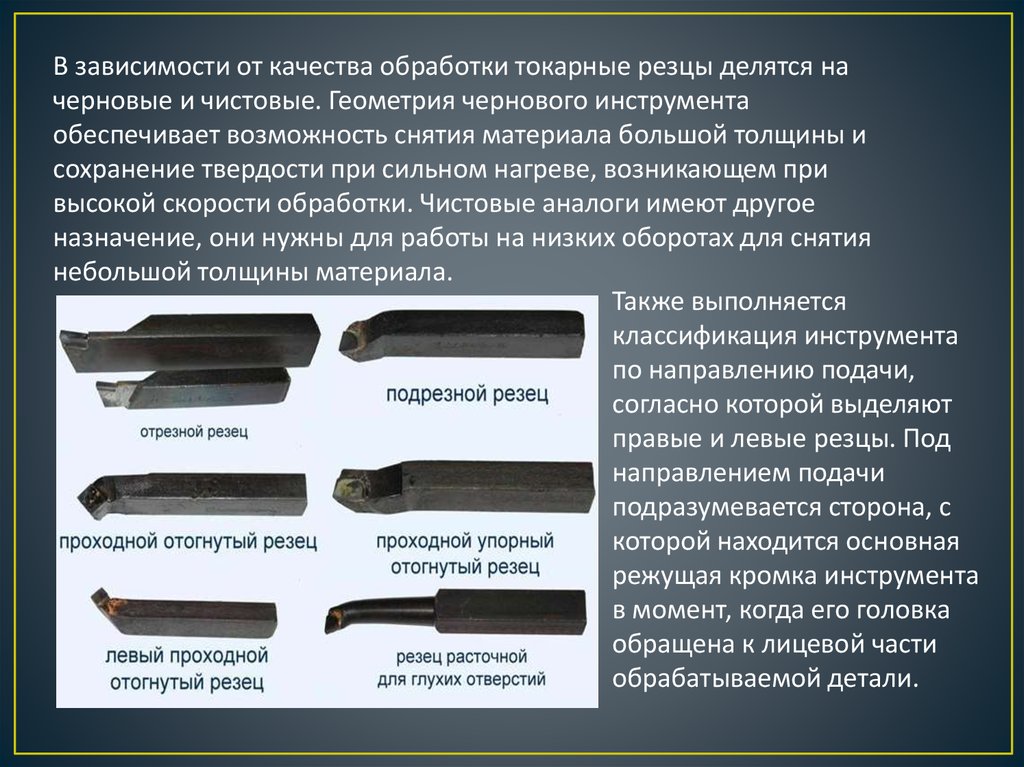

Токарные резцы подразделяют по направлению подачи (правые и левые), конструкции головки (прямые и отогнутые), способу изготовления (цельные и составные), сечению державки (прямоугольные, круглые и квадратные), виду обработки (проходные, подрезные, отрезные, прорезные, расточные, фасонные, резьбонарезные). На рис. 67 (с. 73) показаны схематично некоторые виды резцов.

Проходные резцы (рис. 67, а, б) предназначены для обтачивания внешних цилиндрических и конических поверхностей заготовок, проходной упорный (рис. 67, в) — для обработки уступов. Торцы заготовок обрабатывают подрезными резцами (рис. 67, г), а отрезают заготовки – отрезными (рис. 67, д). Резьбовыми резцами (рис. 67, ж) нарезают внешнюю и внутреннюю резьбу, а расточными (рис. 67, з) – растачивают отверстия. Для обработки фасонных поверхностей применяют фасонные резцы (рис. 67, е).

Следует помнить, что токарные резцы являются дорогостоящим инструментом. Их нельзя использовать не по назначению, бросать, хранить «навалом». Нельзя допускать значительного затупления инструмента.

Нельзя допускать значительного затупления инструмента.

Практическая работа.

Ознакомление с токарными резцами

Рассмотрите несколько различных токарных резцов.

Определите их виды и назначение.

Измерьте с помощью угломера углы резания на одном из резцов и запишите результаты измерений в таблицу:

№ | Вид резца | Назначение резца | Углы заточки резца | |||

α | β | γ | δ | |||

Итог урока.

Оценка выполненной работы.

Учитель отмечает наиболее качественно выполненные работы, демонстрирует их, обращает внимание на характерные недостатки.

Вопросы и задания

Каким инструментом обрабатывают детали на токарных станках?

Из каких основных частей состоит токарный резец?

Какие поверхности и кромки имеются на головке резца?

Назовите углы заточки резца.

Что общего между токарным резцом, зубилом, сверлом, ножовкой?

Назовите основные виды токарных резцов.

Какие работы можно выполнять проходными резцами?

Домашнее задание: п. 19. Ответь на вопросы.

6 типов для проектов токарной обработки с ЧПУ

Джо Ли | 21 апреля 2022 г. | CNC Machining

| CNC Machining

Токарный станок с ЧПУ представляет собой уникальную производственную технологию, позволяющую механическим цехам точно и точно создавать токарные детали. Этот станок сочетает в себе автоматизированный характер технологии числового программного управления (ЧПУ) с различными токарными инструментами для создания высокоточных деталей (в основном цилиндрических форм).

Однако, учитывая широкий выбор инструментов для токарных станков с ЧПУ, выбор идеального инструмента для вашего токарного проекта может оказаться сложной задачей. Например, токарный станок, способный расточить деталь, может не подходить для нарезания резьбы или торцовки. Кроме того, у вас есть несколько инженерных материалов на выбор, когда речь идет о инструментах для токарных станков с ЧПУ.

Здесь мы обсуждаем различные инструменты для токарных станков с ЧПУ и их пригодность для различных проектов токарных станков с ЧПУ. Если вы хотите выбрать идеальный токарный станок с ЧПУ и правильно выполнить свой проект, эта статья для вас.

Содержание

Типы инструментов для токарных станков с ЧПУ

Тип 1: токарный инструмент

Машинисты используют токарный инструмент для уменьшения диаметра цилиндрической заготовки. Он движется линейно, поскольку заготовка вращается вокруг фиксированной точки, удаляя материал с внешнего диаметра заготовки.

Рисунок 1: Токарные инструменты

Токарные инструменты бывают двух типов — черновые и чистовые.

Инструменты для чернового точения позволяют быстро и эффективно снимать большие порции материала. Это возможно благодаря небольшому заднему углу и способности выдерживать высокое давление резания.

В противоположность этому чистовые токарные инструменты имеют больший задний угол и удаляют меньшие части заготовки, что делает их идеальными для чистовых операций.

Тип 2: Расточный инструмент

Токарный станок Расточный инструмент (или расточная оправка) расширяет уже просверленные (или отлитые) отверстия. В отличие от сверл и разверток, токарные расточные оправки обычно имеют единственную точку контакта с заготовкой, что позволяет точно и точно увеличивать отверстия.

В отличие от сверл и разверток, токарные расточные оправки обычно имеют единственную точку контакта с заготовкой, что позволяет точно и точно увеличивать отверстия.

Рис. 2: Расточный инструмент

Однако расточная оправка склонна к вибрации или вибрацииㅡ, что приводит к образованию волн на обрабатываемой поверхности и плохому качеству поверхности во время операций растачивания.

Этого можно избежать, используя расточные оправки большого диаметра или увеличив давление резания на инструменте. Уменьшение скорости резания токарного станка и увеличение скорости подачи может помочь вам достичь более высокого давления резания и свести к минимуму вибрацию или вибрацию.

( Связанная статья: Скорость подачи и скорость резания: поймите разницу)

Тип 3: Торцовочный инструмент

Торцовочный инструмент имеет боковые режущие кромки и идеально подходит для резки плоской поверхности, перпендикулярной оси вращения заготовки. Он устанавливается на держатель инструмента токарного станка и подается перпендикулярно оси вращения вашей заготовки для создания нужной детали.

Он устанавливается на держатель инструмента токарного станка и подается перпендикулярно оси вращения вашей заготовки для создания нужной детали.

Рис. 3: Торцовочный инструмент

Тип 4: Инструмент для снятия фаски

Инструмент для снятия фаски используется для снятия фаски с конца заготовки (или детали). Этот инструмент имеет наклонную режущую поверхность, что помогает устранить острые кромки деталей. Это идеальный инструмент, если вы хотите сделать детали более прочными и привлекательными с эстетической точки зрения.

Рисунок 4: Инструмент для снятия фаски

Тип 5: Инструмент для накатки

Инструмент для накатки используется для изготовления деталей с накаткой ㅡ, что означает, что они создают узор из прямых, угловых или пересекающихся линий на цилиндрической заготовке. Инструмент оснащен держателем и зубчатыми стальными колесами (или накатками), которые вдавливают желаемый рисунок в поверхности.

Рис. 5: Накатной инструмент

5: Накатной инструмент

Накатные инструменты идеально подходят, если вы хотите улучшить эстетику своей детали, добавив привлекательные выступы или узоры. Вы также можете использовать накатные инструменты для создания элементов (или деталей), требующих захвата, таких как ручные инструменты, круглые гайки и головки винтов.

Тип 6: Отрезной инструмент

Отрезные инструменты , используемые в токарных станках с ЧПУ, имеют лезвиеобразную режущую кромку, которая погружается непосредственно в заготовку, отрезая материал на определенной длине. Вы должны использовать инструменты для разделения, чтобы отрезать (или удалить) готовый конец вашей детали от заготовки, зажатой в патроне токарного станка с ЧПУ.

Рисунок 6: Отрезной инструмент

Хотя эти шесть режущих инструментов для токарных станков могут выполнять широкий спектр операций резания, их успех в конкретной операции также зависит от материала, из которого они изготовлены.

Классификация режущих инструментов токарных станков в зависимости от их материала

Инструменты из быстрорежущей стали

Инструменты из быстрорежущей стали обычно обладают уникальным сочетанием твердости, износостойкости, ударной вязкости и высокой термостойкости. Как следует из названия, инструмент из быстрорежущей стали может выполнять операции резания на чрезвычайно высоких скоростях, что делает его идеальным для черновой обработки в мелкосерийном производстве.

Как следует из названия, инструмент из быстрорежущей стали может выполнять операции резания на чрезвычайно высоких скоростях, что делает его идеальным для черновой обработки в мелкосерийном производстве.

Твердосплавные инструменты

Твердосплавные инструменты обеспечивают исключительную износостойкость и термостойкость, сравнимые с инструментами из быстрорежущей стали. Однако твердосплавные инструменты обычно имеют более длительный срок службы и обеспечивают более высокие скорости резания, чем обычные инструменты из быстрорежущей стали. Они идеально подходят для резки самых разных материалов, включая жаростойкую сталь, чугун, нержавеющую сталь, графит, стекло и пластик.

Алмазный инструмент

Алмаз — один из самых твердых природных материалов на земле. В результате можно ожидать, что алмазные инструменты хорошо себя зарекомендовали в суровых условиях обработки. Например, алмазные инструменты идеально подходят для обработки тугоплавких и труднообрабатываемых металлов, таких как кремний-алюминиевые сплавы и графит.

Ваш проект по обработке с ЧПУ: Gensun может помочь

Теперь, когда вы знаете кое-что о различных типах режущих инструментов для токарных станков, вы согласитесь, что успех вашего проекта по токарному станку с ЧПУ зависит от вашего выбора режущих инструментов для токарных станков. Поэтому вы хотите работать с механическим цехом с высококвалифицированными инженерами и машинистами, способными понять вашу конструкцию и выбрать идеальные инструменты и параметры обработки.

Gensun Precision Machining — ведущий поставщик услуг по обработке с ЧПУ в Азии. У нас есть не только команда высококвалифицированных инженеров и механиков, но мы также используем самое современное оборудование, чтобы продукты наших клиентов были сделаны правильно.

Узнайте больше о наших услугах по обработке с ЧПУ.

Различные типы токарных инструментов для токарной обработки с ЧПУ

Если в вашем наборе токарных инструментов есть ряд режущих инструментов, вы можете выполнять много работы на токарном станке. Для того, чтобы получить больше пользы от станка, необходимо разобраться в различных типах токарных инструментов, выполняющих различные операции.

Для того, чтобы получить больше пользы от станка, необходимо разобраться в различных типах токарных инструментов, выполняющих различные операции.

Таким образом, эта статья познакомит вас с тем, что вы можете использовать в проектах обработки. В этой статье в основном рассказывается о знании инструментов токарных станков, чтобы вы могли понять различные типы токарных инструментов и как использовать различные токарные инструменты с ЧПУ.

Что такое ЧПУ Токарный станок Инструмент?

Токарный инструмент — это инструмент с режущей частью, используемый для токарной обработки с ЧПУ. Токарные инструменты являются одними из наиболее широко используемых инструментов при фрезеровании с ЧПУ. Рабочая часть токарного инструмента — это часть, которая образует и обрабатывает стружку, включая режущую кромку, конструкцию для разрушения или сматывания стружки, пространство для удаления или хранения стружки и прохождение смазочно-охлаждающей жидкости.

Классификация токарных станков Резка Инструменты

Токарные инструменты в основном делятся на три категории: материалы, использование и методы подачи. Различные категории и соответствующие им токарные инструменты описаны ниже.

Классификация по материалу

Это классификация материалов, используемых в токарных станках. Ниже приведены распространенные типы токарных станков, классифицированные в зависимости от типа материала.

Высокий – Инструмент из быстрорежущей стали

Токарный инструмент, режущая кромка которого изготовлена из быстрорежущей стали и может непрерывно шлифоваться. Поэтому они идеально подходят для черновой и получистовой обработки.

Твердосплавный инструмент

Полотно изготовлено из цементированного карбида и используется для резки чугуна, цветных металлов, пластмасс, химических волокон, графита, стекла, камня и обычной стали. Его также можно использовать для резки труднообрабатываемых материалов, таких как жаропрочная сталь, нержавеющая сталь, быстрорежущая сталь и инструментальная сталь.

Его также можно использовать для резки труднообрабатываемых материалов, таких как жаропрочная сталь, нержавеющая сталь, быстрорежущая сталь и инструментальная сталь.

Алмаз B lade

Алмаз – очень твердый и износостойкий материал. Он имеет низкий коэффициент трения, высокий модуль упругости, высокую теплопроводность и низкий коэффициент теплового расширения. Поэтому токарные инструменты с алмазными режущими кромками идеально подходят для прецизионной обработки хрупких, износостойких, податливых и твердых материалов (таких как графит).

Другие материалы

Режущие кромки этих типов токарных инструментов изготовлены из других материалов, таких как кубический нитрид бора и керамика. Поэтому они идеально подходят для черновой обработки и резки твердых сплавов.

Токарные инструменты классифицируются по Использование

Это классифицирует токарные инструменты в соответствии с их функциями. Ниже приведены распространенные типы токарных инструментов, классифицированные в зависимости от их использования.

Ниже приведены распространенные типы токарных инструментов, классифицированные в зависимости от их использования.

Токарный инструмент

Токарные инструменты используются для удаления материала с заготовки. Обычно существует два типа токарных инструментов: инструменты для черновой обработки и инструменты для чистовой обработки.

Инструменты для чернового точения используются для удаления большей части заготовки за короткое время. У них отшлифованные углы резания, которые позволяют производить разборку, и они могут выдерживать максимальное давление резания.

Инструмент для чистовой токарной обработки — это инструмент для токарной обработки, используемый для удаления мелких деталей заготовки. Уголок шлифуется, и, судя по его названию, конечный продукт имеет гладкую и аккуратную поверхность.

Расточной инструмент

Расточный инструмент используется для увеличения отверстий. Если вы хотите увеличить существующее отверстие, вам нужно использовать борштангу. Расточной оправкой можно легко засверлить уже просверленное отверстие и расширить его диаметр. Он может быстро расширить отверстие и обработать его до нужного размера, чтобы правильно установить другие компоненты.

Расточной оправкой можно легко засверлить уже просверленное отверстие и расширить его диаметр. Он может быстро расширить отверстие и обработать его до нужного размера, чтобы правильно установить другие компоненты.

Инструмент для снятия фаски

Инструмент для снятия фаски — это инструмент для токарной обработки, используемый для формирования канавок на деталях. Его также можно использовать для создания ровных или опасных кромок на заготовке.

Накатной инструмент

Накатной инструмент используется для изготовления токарных деталей с накаткой. Они используются в качестве ручек для ручек путем создания или штамповки узоров на круглых поперечных сечениях, а также обычно создаются на крепежных элементах, таких как гайки. Инструмент для накатки разработан по определенному шаблону.

Отрезной инструмент

Отрезной инструмент относится к инструменту с узким лезвием, используемому для точения, строгания или разрезания заготовки пополам, или определяется как инструмент, используемый для отделения заготовки от основной части обрабатываемой заготовки. Имеет различные формы изготовления.

Имеет различные формы изготовления.

Инструмент для нарезания резьбы

Инструмент для нарезания резьбы подходит для нарезания резьбы на деталях токарных станков. Обычно существует две формы: нарезание внутренней резьбы и нарезание наружной резьбы. Нарезание наружной резьбы предполагает фиксацию заготовки в патроне или между двумя центрами. Однако при нарезании внутренней резьбы деталь зажимается в патроне, в то время как инструмент перемещается в патроне линейно, удаляя стружку с заготовки по мере прохождения заготовки.

Торцевой инструмент

Торцевой инструмент используется для выполнения торцевых операций на токарном станке для резки плоскости, перпендикулярной оси вращения заготовки. Инструмент устанавливается в резцедержателе, опираясь на кронштейн токарного станка. Во время этого процесса торцевой инструмент будет подавать ось вращения детали вертикально.

Инструмент для нарезки канавок

Инструмент для нарезки канавок обычно представляет собой лезвие из цементированного карбида, закрепленное на специальном держателе инструмента. Он выполнен в виде лезвия с несколькими наконечниками. Обычно его шлифуют в соответствии с размером и формой, необходимыми для конкретной работы, включая нарезание канавок и другие задачи.

Он выполнен в виде лезвия с несколькими наконечниками. Обычно его шлифуют в соответствии с размером и формой, необходимыми для конкретной работы, включая нарезание канавок и другие задачи.

Формовочный инструмент

При использовании на токарном станке формовочный инструмент делается плоским или круглым. Режущая кромка простого формовочного инструмента затачивается в форму канавки, выточки или резьбы, которую необходимо нарезать.

Классификация по конструкции

Цельный

Режущая головка и режущий вал изготовлены из одного и того же материала, как правило, из быстрорежущей стали. Инструмент имеет хорошую жесткость и подходит для небольших токарных инструментов и инструментов для токарной обработки цветных металлов.

Сварной

Соединенные с помощью сварки, режущая головка и стержень изготовлены из разных материалов, а твердосплавное лезвие вставлено в стержень. Конструкция компактна, изготовление удобно. Подходит для всех видов токарных инструментов, особенно для небольших инструментов.

Конструкция компактна, изготовление удобно. Подходит для всех видов токарных инструментов, особенно для небольших инструментов.

Зажим

Материал режущей головки отличается от материала режущего бруса. Лезвие фиксируется на режущем брусе с помощью механического зажима, и его можно заменить, когда оно затупится. Это широко используемый инструмент для токарных станков с ЧПУ, и держатель инструмента можно использовать повторно.

Токарные инструменты классифицируются по режиму подачи

Описывает, как режущий инструмент обращен к заготовке, и направление, в котором токарный станок вращает заготовку. Поэтому по этому методу классификации токарные инструменты делятся на три типа: правосторонние, левосторонние и круглые головки.

Правосторонний инструмент

Правосторонний токарный инструмент удаляет материал при его перемещении справа налево (требуется только вид сверху, при этом передняя поверхность остается вверху). Название «правосторонний инструмент» используется по аналогии с человеческой рукой. В правой руке большой палец представляет направление подачи инструмента. Поэтому основная режущая кромка инструмента расположена с левой стороны инструмента.

Название «правосторонний инструмент» используется по аналогии с человеческой рукой. В правой руке большой палец представляет направление подачи инструмента. Поэтому основная режущая кромка инструмента расположена с левой стороны инструмента.

Левосторонний инструмент

В отличие от правосторонних токарных инструментов, левосторонние инструменты удаляют материал при движении слева направо (вид сверху сохраняет переднюю поверхность видимой). В левой руке большой палец представляет направление подачи инструмента. Таким образом, главная режущая кромка инструмента находится на правой стороне инструмента

Инструмент с круглым концом

Токарный инструмент с круглой головкой не имеет заднего переднего угла или угла наклона. Поэтому инструмент подается слева направо или справа на левый конец станины. Однако в некоторых случаях фреза с круглым наконечником может иметь меньший угол наклона. Из-за закругленных краев токарно-винторезный станок с круглой головкой широко используется при чистовой токарной обработке.

Как выбрать токарные инструменты

Выбор токарного инструмента требует понимания определенных факторов, связанных с оборудованием. Ниже приведены очень важные факторы, которые необходимо учитывать при выборе токарного инструмента.

Тип материала

Тип обрабатываемого материала является основным фактором, определяющим тип токарного инструмента, который вы можете использовать. Перед выбором токарного инструмента необходимо обратить внимание на следующие важные характеристики: твердость, износостойкость, ударная вязкость и жесткость. Эти атрибуты играют важную роль в типах токарных инструментов, которые вы можете использовать. Например, для чрезвычайно твердых материалов требуются твердосплавные или алмазные инструменты.

Форма инструмента

Форма инструмента токарного станка также является еще одним фактором, который следует учитывать при выборе. Положение режущей кромки также определяет направление резания инструмента (правосторонний инструмент, левосторонний инструмент и инструмент с круглым концом).

Желаемая форма

Каждый тип токарного инструмента, указанный в классификации, может привести к заданной форме. Следовательно, вы должны интегрировать требуемую форму в требуемый токарный инструмент. Из-за сложности большинства изделий с ЧПУ вам может потребоваться выбрать несколько токарных инструментов.

Подвести итоги

Если вы не знакомы с процессами обработки с ЧПУ и токарной обработки с ЧПУ, могут возникнуть некоторые проблемы при выборе токарных инструментов. Если у вас есть проект, связанный с токарным станком, вы можете связаться с нами. У нас есть инженеры с многолетним опытом работы с ЧПУ и токарной обработки с ЧПУ. Они разбираются в различных типах токарных станков и их применении. Выберите нас, вы можете получить качественное отношение доставки.

Основы токарной обработки мелких деталей

Станки с ЧПУ швейцарского типа могут выполнять даже другие операции, такие как нарезание резьбы на латунном валу малого диаметра. Phuchit/iStock/Getty Images Plus

Phuchit/iStock/Getty Images Plus

Токарная обработка мелких деталей не является чем-то новым для многих механических мастерских. Такие отрасли, как автомобильная, аэрокосмическая, электронная, огнестрельная и медицинская, выходят за рамки возможного, когда дело доходит до производства мелких деталей. Как правило, любое приложение, требующее заготовки диаметром менее 1 дюйма. считается точением мелких деталей.

Микрообработка, с другой стороны, классифицируется по диаметру деталей, которые слишком малы для крепления с помощью стандартной цанги. В некоторых случаях это могут быть детали диаметром от 0,1 до 0,02 дюйма. вплоть до размера человеческого волоса, в зависимости от оборудования.

Мастерские, желающие заняться токарной обработкой мелких деталей, могут сделать несколько вещей, чтобы добиться успеха.

Инструмент

Для токарной обработки небольших деталей требуются инструменты другого типа, чем для токарной обработки крупных деталей.

«Острые литые и шлифованные режущие пластины обеспечивают меньшее давление на инструмент и более свободное резание», — сказал Стив Истердей, швейцарский инженер по применению, Kyocera Precision Tools, Хендерсонвилл, Северная Каролина. край острее».

При работе с небольшими деталями основное внимание уделяется давлению инструмента. Очень маленькие детали могут легко деформироваться во время токарных операций.

«В связи с этим процесс необходимо планировать таким образом, чтобы свести к минимуму давление на инструмент с использованием острых инструментов с положительным углом наклона, — сказал Эдвин Тонн, специалист по обучению и техническим вопросам, Horn USA Inc., Франклин, Теннесси. четкие режущие кромки и положительный верхний передний угол. Полностью спеченные режущие инструменты могут быть проблематичными, поскольку они просто недостаточно острые, чтобы свести к минимуму давление. Ищите тонко отшлифованные режущие кромки с большим зазором. Острый угол клина поможет предотвратить деформацию в Часть. Инструменты формы — хороший выбор, потому что они могут упростить процесс».

Инструменты формы — хороший выбор, потому что они могут упростить процесс».

Удаление стружки и удаление стружки могут быть трудоемкими при токарной обработке мелких деталей. По большей части самый большой возможный инструмент является лучшим вариантом, но важно помнить, что должно быть достаточно места, особенно при сверлении, для эвакуации стружки. Огромную помощь в этом может оказать охлаждающая жидкость под высоким давлением.

«Главное, на что следует обратить внимание, — это контроль над стружкодроблением, — сказал Истердей. «Наличие правильного стружколома имеет ключевое значение. Стружка должна быть направлена в сторону от заготовки».

Поиск инструментов, специально предназначенных для токарной обработки мелких деталей или микротокарной обработки, является хорошей отправной точкой. Эти инструменты, как правило, имеют более жесткие допуски и имеют более точную заточку.

Стружкоотвод необходим для эффективного точения мелких деталей, когда стружка должна быть направлена в сторону от заготовки. Kyocera Precision Tools

Kyocera Precision Tools

«При использовании небольших инструментов высококачественная модульная система позволит вам внимательно следить за износом инструмента», — сказал Тонн. «Если у вас есть элемент глубиной всего 0,001 дюйма, и вы потеряли радиус своего инструмента, у вас могут возникнуть проблемы с допуском на размер, поэтому очень важно внимательно следить за инструментом».

Операторы должны всегда помнить о переднем крае. Он должен быть острым, и его можно очень легко повредить из-за обычного износа, обращения или даже индексации.

С очень жесткими допусками может быть сложно вернуть инструмент к размеру после индексации. Мониторинг и контроль размера после индексации режущего инструмента является обязательным условием для токарной обработки мелких деталей.

Еще одна вещь, на которую следует обратить внимание, — это наличие большого количества дополнительных крепежных деталей для держателя, потому что обычно винты, удерживающие вставку, имеют тенденцию быть очень маленькими.

«Винт может быть M2,5 или меньше, и в некоторых случаях его можно легко потерять в нижней части машины или конвейерной системы», — сказал Тонн. «Другая вещь, которую я бы порекомендовал, — это постоянно использовать отвертки с ограничением крутящего момента. Если вы перетянете винт M2,5, вы его сорвете, а это добавит много дополнительного времени на извлечение этого винта и замену вставлять.»

Выравнивание держателя и качество кармана важны при работе с микродопусками и должны часто проверяться. Хотя в этих операциях обычно используется низкое давление инструмента и в кармане нет значительных напряжений, со временем может произойти износ, поэтому важно следить за ним.

«При работе с чем-либо диаметром менее 0,250 дюйма становится трудно достичь правильной скорости для обычного стального материала», — сказал Тонн. «А с учетом ограничений частоты вращения станка острые режущие кромки и очень смазывающие покрытия помогают. Когда дело доходит до глубины резания, обычно станок выполняет один чистовой проход. Это должно быть сбалансировано с давлением инструмента. Прежде всего, держите свои потоки очень скромными. Формообразующие инструменты и специальные инструменты могут помочь вернуть часть времени».

Это должно быть сбалансировано с давлением инструмента. Прежде всего, держите свои потоки очень скромными. Формообразующие инструменты и специальные инструменты могут помочь вернуть часть времени».

Из-за требуемой низкой скорости резания нарост на кромке может стать проблемой. На более крупных деталях заусенцы можно легко удалить с помощью вторичных процессов, но с мелкими деталями это сделать сложнее.

«Распространенные ошибки могут включать неправильные условия резания, такие как неправильный размер поверхности, слишком высокая скорость подачи и слишком большая глубина резания, что может привести к неправильным допускам, включая изгиб детали и плохую отделку», — сказал Истердей.

Станок

В зависимости от размера деталей и необходимых спецификаций токарная обработка мелких деталей может выполняться на обычном ЧПУ.

«Многие из современных новых станков оснащены оборудованием для обработки мелких деталей, — сказал Билл Мара, президент EMEC Machine Tools Inc. , Миссиссауга, Онтарио. «Одной из самых больших проблем, с которыми сталкиваются механические цеха при токарной обработке мелких деталей, является способность станка эффективно удерживать детали, не повреждая и не деформируя их, но это больше не проблема. 0,250 дюйма в диаметре, швейцарский токарный станок — это то, что нужно».

, Миссиссауга, Онтарио. «Одной из самых больших проблем, с которыми сталкиваются механические цеха при токарной обработке мелких деталей, является способность станка эффективно удерживать детали, не повреждая и не деформируя их, но это больше не проблема. 0,250 дюйма в диаметре, швейцарский токарный станок — это то, что нужно».

С небольшими инструментами высококачественная модульная система, такая как прецизионный модульный инструмент Horn W&F Micro, позволит операторам внимательно следить за износом инструмента. Рог

Обычный токарный станок с ЧПУ хорош для токарной обработки общего назначения, но обычно имеет скорость вращения шпинделя всего от 3000 до 5000 об/мин, тогда как токарный станок швейцарского типа может иметь скорость вращения шпинделя от 10 000 до 15 000 об/мин. Это более высокое число оборотов в минуту позволяет станку развивать поверхностную скорость, необходимую для эффективной резки деталей малого диаметра.

«Для мастерских, занимающихся токарной обработкой длинных и тонких деталей, обычный токарный станок с ЧПУ имеет свои ограничения и, вероятно, не будет работать так, как нужно», — сказала Мара. «Станок швейцарского типа обеспечивает жесткость настройки, необходимую для токарной обработки очень маленьких или длинных деталей, выполняя резку как можно ближе к носику шпинделя и подавая материал через стационарный инструмент, а не инструмент, движущийся по детали. как на обычном токарном станке. Выбор станка швейцарского типа, безусловно, лучший вариант, если это возможно, для токарной обработки длинных и тонких деталей».

На обычном токарном станке вы сможете обработать отношение длины к диаметру (Д:Д) примерно 10:1, и это только в том случае, если на станке есть люнет или аналогичное поддерживающее устройство. На станке швейцарского типа отношение L:D может достигать 20:1, что позволяет изготавливать очень сложные детали.

«Мастерские всегда вырезали мелкие детали и нашли инновационные способы делать это эффективно», — сказала Мара. «Важно помнить, что машина должна иметь жесткую настройку, независимо от того, является ли она обычной или швейцарской машиной, и жизненно важно, чтобы использовались правильные инструменты».

«Важно помнить, что машина должна иметь жесткую настройку, независимо от того, является ли она обычной или швейцарской машиной, и жизненно важно, чтобы использовались правильные инструменты».

Враги точной обработки — вибрация и тепло. В отличие от тяжелых и глубоких резов, небольшие высокоскоростные резы могут максимально охладить заготовку, уменьшая тепловую деформацию детали. Любая деформация может затруднить соблюдение надлежащих допусков. По словам Мары, швейцарские станки обычно используют высокое давление до 2000 фунтов на квадратный дюйм с охлаждающей жидкостью на водной основе, чтобы отводить тепло от детали.

«Если их машина оснащена насосами охлаждающей жидкости высокого давления, внутренняя подача СОЖ через инструменты является обязательной», — добавил Истердей. «Убедитесь, что заготовка может быть изготовлена на имеющемся у вас станке. Во многих случаях, когда вы имеете дело с длинными заготовками, необходимо выполнить регулировку. Могут оказаться полезными удлиненные направляющие носовые втулки или возможность защемления-поворота».

Всегда полезно попытаться захватить длинную деталь, особенно малого диаметра, вспомогательным шпинделем. Хотя это может добавить немного времени, захват и недопущение болтания детали добавляет стабильности, необходимой для соблюдения допусков.

Тонн согласился с тем, что при работе с длинными деталями токарная обработка защемлением является отличным вариантом. Поворот с защемлением помогает все выровнять. Сначала выполняются внешние функции для поддержания этой стабильности, а затем выполняются внутренние операции.

«Одна большая ошибка — не проверить центровку машины», — сказал Тонн. «Выравнивание — это все».

Измерение

Еще одной важной областью являются измерения и контроль. Небольшие компоненты требуют других методов контроля, чем их более крупные аналоги, особенно из-за микродопусков и крошечных элементов.

Станок должен иметь жесткую настройку, независимо от того, является ли он обычным или швейцарским станком, и крайне важно, чтобы для токарной обработки мелких деталей использовался правильный инструмент. EMEC

EMEC

«Вы можете подумать об использовании системы визуального контроля, автономных датчиков и подобных устройств», — сказал Тонн. «Это занимает больше времени, чем использование штангенциркуля или настольного измерительного инструмента. Доведение детали до нужного размера, а также резервное копирование и запуск после индексации инструмента также имеют решающее значение».

Автоматизация

Автоматизация постепенно проникает во все сферы деятельности цеха. Однако при работе с мелкими деталями автоматизация может быть не самым очевидным следующим шагом.

«Каждый хочет автоматизировать свой процесс, — сказала Мара. «Мы не можем нанять квалифицированных специалистов, поэтому логичным шагом является автоматизация. Инструменты на конце руки обычно не так ловки, как должны быть для мелких деталей, а точности робота может быть недостаточно. мелкие детали с помощью робота, особенно для погрузки и разгрузки».

Еще одна проблема с мелкими деталями — они смываются стружкой.

Все правила по сольфеджио

Все правила по сольфеджио

Этот угол называется углом заострения и обозначается греческой буквой β (бета).

Этот угол называется углом заострения и обозначается греческой буквой β (бета). С другой стороны, чрезмерное увеличение переднего угла приводит к ослаблению режущей кромки и понижению ее прочности, к увеличению износа резца вследствие выкрашивания режущей кромки, к ухудшению отвода тепла. Поэтому при обработке твердых и хрупких металлов для повышения прочности инструмента, а также его стойкости следует применять резцы с меньшим передним углом; при обработке мягких и вязких металлов для облегчения отвода стружки следует применять резцы с большим передним углом. Практически выбор переднего угла зависит, помимо механических свойств обрабатываемого материала, от материала резца и формы передней поверхности. Рекомендуемые величины переднего угла для твердосплавных резцов приведены в табл. 1.

С другой стороны, чрезмерное увеличение переднего угла приводит к ослаблению режущей кромки и понижению ее прочности, к увеличению износа резца вследствие выкрашивания режущей кромки, к ухудшению отвода тепла. Поэтому при обработке твердых и хрупких металлов для повышения прочности инструмента, а также его стойкости следует применять резцы с меньшим передним углом; при обработке мягких и вязких металлов для облегчения отвода стружки следует применять резцы с большим передним углом. Практически выбор переднего угла зависит, помимо механических свойств обрабатываемого материала, от материала резца и формы передней поверхности. Рекомендуемые величины переднего угла для твердосплавных резцов приведены в табл. 1. При обработке большинства металлов проходными обдирочными резцами можно брать угол ф = 45°; при обработке тонких длинных деталей в центрах необходимо применять резцы с углом в плане 60, 75 или даже 90°, чтобы детали не прогибались и не дрожали.

При обработке большинства металлов проходными обдирочными резцами можно брать угол ф = 45°; при обработке тонких длинных деталей в центрах необходимо применять резцы с углом в плане 60, 75 или даже 90°, чтобы детали не прогибались и не дрожали. su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь — 161.97.168.212 (0.022 с.)

su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь — 161.97.168.212 (0.022 с.)