Из какого материала сделать накладки на каретку токарного станка: Суппорт токарного станка. Устройство и ремонт суппорта токарного станка

Содержание

Сборка деревянного токарного станка — его использовали Викинги!

У меня всегда была тяга к традиционному ремеслу, и когда я увидел конкурс «Только ручные инструменты», я понял, что пора достать своё оборудование для обработки дерева и сделать то, что я давно хотел построить. Есть много людей, которые не претендуют на хорошо оборудованную мастерскую и как я предпочли бы ручную пилу настольной, так что этот проект для них. По сути, весь этот проект был создан исключительно с использованием ручных инструментов и был построен из 100% переработанного материала.

Я пользовался многими электрическими токарными станками, а в прошлом даже имел возможность использовать шестовой токарный станок «викинг». Этот токарный станок частично основан на его конструкции, с добавлением, так сказать, некоторых современных хитростей. Мое исследование токарных станков с шестом выявило изобилие информации о различных вариациях, но, что интересно, исторического контекста мало. Музеи утверждают, что у них есть части и отдельные кусочки, но до сих пор так и не был найден целый токарный станок с шестом. Это не было проблемой, поскольку, хотя дизайн станков может отличаться, их принципы, по сути, одинаковы.

Это не было проблемой, поскольку, хотя дизайн станков может отличаться, их принципы, по сути, одинаковы.

Токарный станок с шестом, в отличие от своего современного аналога, использует «зеленую» древесину, что в основном означает только что срубленные большие ветки. Он также использует другой набор долот, и, хотя современные варианты будут работать, работать с ними будет намного сложнее. У меня есть полный ассортимент современных долот, но я собираюсь сделать некоторые из них для использования с этим токарным станком.

Как обычно, я не буду приводить конкретный список деталей, так как у вас может не быть того материала, который есть у меня. Тем не менее, я дам некоторые основные характеристики дизайна с предложенными материалами и длиной.

Шаг 1. Инструменты и рекомендуемые расходные материалы

Инструменты:

- Ручная пила;

- Топор;

- Рубанок;

- Коловорот и сверла с битами;

- Молоток;

- Напильником и рашпиль;

- Скобель или криволинейный струг;

- Долото;

- Комбинированный квадрат.

Предлагаемые расходные материалы:

- Различные гвозди, 1,5-4 дюйма, прямые и спиральные;

- Доски 2×6 дюймов — около 12 футов;

- Доски 2×4 дюйма — примерно 8 футов;

- Доски 2×3 дюйма — около 70 футов;

- Доски 1×3 дюйма — примерно 8 футов;

- 20-дюймовый резьбовой стержень;

- Камера велосипедной шины или эластичный шнур;

- Веревка — 10 футов.

Шаг 2: Станина и шпиндель токарного станка

Станина токарного станка представляет собой простую конструкцию из двух горизонтальных досок 2х4 или 2х6 дюймов с вертикальной стойкой 2х6 дюйма, которая действует как передняя бабка, и распорной доской на противоположном конце. Фактическая длина станины и передней бабки зависит от вас и зависит от того, что вы собираетесь точить на токарном станке. В моем случае я планирую обточить чаши диаметром до 12 дюймов и ножки стола, поэтому я создал станину длиной 48 дюймов, с зазором 36 дюймов и бабкой 14 дюймов в высоту. Распорную доску можно сделать заподлицо со станиной, однако я добавил дополнительные 6 дюймов со скосом для будущей опоры инструмента.

Распорную доску можно сделать заподлицо со станиной, однако я добавил дополнительные 6 дюймов со скосом для будущей опоры инструмента.

Сборку можно производить несколькими способами. Я использовал несколько старинных 4-дюймовых гвоздей, которые я купил в интернете, чтобы соединить станину и шпиндельную бабку, однако вы можете использовать болты, если хотите. Если вы предпочитаете более традиционный стиль, я бы предложил вам соединять части станка используя соединение типа шип-паз.

Что касается шпинделя, отрежьте 3 дюйма от резьбового стержня и либо забейте молотком, либо сточите один конец до конуса. Другой конец тоже необходимо сделать острым, но с гораздо более крутым углом. Просверлите отверстие в вашей передней бабке, немного меньшее, чем ваш шпиндель, на расстоянии 1,5 дюйма от верха и забейте ее, используя обрезок доски в качестве буфера, чтобы не повредить заостренный конец. Если вы затупите точку, вы можете снова заточить ее напильником. Важно отметить, что острие не должно быть слишком «острым», так как вы не хотите, чтобы оно глубоко врезалось в вашу заготовку.

Шаг 3: Ножки и основание

Ножки полностью сделаны из грубо вырезанных досок 2х3 дюйма и прибиты гвоздями друг к другу. Каждая ножка состоит из двух вертикальных стоек, установленных на станине токарного станка, 36-48-дюймового основания, двух 21-дюймовых досок с разрезами под 45 градусов, которые служат в качестве структурной опоры по ширине и еще двух 21-дюймовых досок, служащих опорой конструкции по длине. Между каждым набором ножек есть 48 дюймовая балка. Из-за разницы в расстоянии, в основном из-за разной толщины необработанных досок 2×3 дюйма и фрезерованных досок станины токарного станка, мне было трудно выровнять конструкционные доски должным образом, как вы можете видеть, я компенсировал это, прибив их гвоздями к внешней стороне вертикалей, а затем прикрепив их к короткой 7-дюймовой доске, которая сидит на поперечной распорке. Это немного нестандартно, но сработало довольно хорошо и в итоге получилось довольно стабильно. Наконец, я вырезал пару кусочков размером 2x3x7 дюймов и прибил их гвоздями под станиной токарного станка для дополнительной опоры.

Шаг 4: Подставка для инструмента

Подставка для инструмента представляет собой балку, которая выступает из передней бабки и обеспечивает место для опоры инструмента. Его длина, опять же, зависит от типа проекта, который вы собираетесь реализовать, однако вам нужно учитывать его прочность, поскольку вы будете время от времени опираться на него во время работы. Для своего я использовал кусок необработанной доски 2×3 дюйма, обрезанный до 20 дюймов, оставив 16 дюймов пригодными для использования в качестве опоры для инструмента, и 4 дюйма для закрепления с другой стороны.

Для начала я установил опору на строгальную скамью и сузил последние 4,5 дюйма, затем просверлил отверстие диаметром 1 дюйм на конце. Затем я отметил паз на передней бабке, где я хотел бы разместить опору. Я знал, что буду использовать опору для инструмента толщиной 3 дюйма, поэтому я установил паз на 3 дюйма ниже шпинделя. Затем я использовал коловорот и сверло с кольцевой пилой, чтобы удалить основную массу материала, затем я использовал острое зубило и молоток, чтобы выровнять его.

**Небольшое примечание: Использовать сверло с кольцевой пилой сложно, но есть способ метод который упростит для вас этот процесс. Вам нужно постоянно менять угол во всех 4 направлениях компаса во время сверления, чтобы резка была правильной. Если вы просто надавите и попытаетесь просверлить прямо, вы потратите гораздо больше энергии на выполнение работы.

Наконец, я забил опору в паз до упора и закрепил ее на месте.

Шаг 5: Задняя бабка

Задняя бабка — это часть, которая скользит по станине токарного станка и регулируется в зависимости от размера вашей заготовки. Она включает в себя паз и шип для крепления к станине токарного станка и заводной шпиндель или «пиноль», который используется для точной регулировки. Ваша нижняя бабка должна быть на той же высоте, что и ваша передняя бабка, от станины токарного станка и выступать снизу, чтобы обеспечить место для механизма врезного и шипового типа.

Для её изготовления я использовал доску размерами 2×6 дюйма высотой 22 дюйма. Я вырезал еще один 14-дюймовый кусок и прикрепил его к задней стороне, также я вырезал 12-дюймовый кусок и прикрепил его спереди. Я специально оставил переднюю часть короче. Я настоятельно рекомендую опустить заднюю бабку вниз, где она будет скользить между двумя досками станины. Она должна свободно скользить между ними, но при этом не должна болтаться или шататься.

Я вырезал еще один 14-дюймовый кусок и прикрепил его к задней стороне, также я вырезал 12-дюймовый кусок и прикрепил его спереди. Я специально оставил переднюю часть короче. Я настоятельно рекомендую опустить заднюю бабку вниз, где она будет скользить между двумя досками станины. Она должна свободно скользить между ними, но при этом не должна болтаться или шататься.

Мой шиповое соединение было создано таким же образом, что и подставка для инструмента, однако шип — это деревянный брусок, который скошен на 5 градусов, так что он может войти в паз с помощью всего нескольких ударов молотка.

** Важно отметить, что при создании паза он должен быть на 1/4 дюйма выше, чем основание станины токарного станка. Если вы сделаете его на уровне основания станины, он не будет фиксироваться правильно и ваша ножка будет постоянно двигаться на вас.

Для шпинделя я взял 18-ти дюймовый стержень с резьбой. Я заострил один конец напильником и сделал два изгиба на другом конце с шагом 4,5 дюйма, чтобы создать ручку. Затем я просверлил отверстие, немного меньше размера моего стержня, прямо через нижнюю бабку, на той же высоте, что и шпиндель передней бабки, и намотал на место мой новый шпиндель задней бабки.

Затем я просверлил отверстие, немного меньше размера моего стержня, прямо через нижнюю бабку, на той же высоте, что и шпиндель передней бабки, и намотал на место мой новый шпиндель задней бабки.

Теперь вы можете проверить свою регулировку, вставив кусок дерева между двумя шпинделями на токарном станке, осторожно постучав по задней бабке, а затем с помощью рукоятки затянуть шпиндель. Если вы случайно вставили один из своих шпинделей изогнутым, не волнуйтесь. Поскольку вращается древесина, а не шпиндели, вы вряд ли заметите это. В этом старом дизайне есть много места для ошибок.

Шаг 6: Подставка для инструмента

Подставка для инструментов, служит упором для ваших инструментов во время работы и должна быть прочной. Я использовал доску размером 2×2 дюйма и длиной 40 дюймов. Я отрезал один из углов на одном конце и, используя прямой гвоздь диаметром 4 дюйма, прикрепил его к верхней части короткой доски на ножке. Это дало мне точку поворота. Изначально я оставил опору для инструмента на расстоянии 1 дюйма от шпинделей, поскольку изначально планировал сделать модульные упоры для инструмента (с разными углами и толщиной), однако я просто решил вырезать 1х1 дюйм и прикрепить его к вершине. Если вы заметили, верхняя доска находится под углом к основному упору для инструмента, что дает мне более прямой край во время работы.

Изначально я оставил опору для инструмента на расстоянии 1 дюйма от шпинделей, поскольку изначально планировал сделать модульные упоры для инструмента (с разными углами и толщиной), однако я просто решил вырезать 1х1 дюйм и прикрепить его к вершине. Если вы заметили, верхняя доска находится под углом к основному упору для инструмента, что дает мне более прямой край во время работы.

Шаг 7: Пружина

Традиционный токарный станок с шестом включает гибкий стержень диаметром 12 футов, который действует как пружина и вращает шпиндель. В нашем дизайне используется немного современных технологий, чтобы уменьшить пространство, необходимое для работы нашего токарного станка, сохраняя при этом его традиционный вид.

Для нашей конструкции мы прикрепляем две 8-футовые доски 2×3 дюйма на каждом конце нашего токарного станка. Вверху мы делаем выемки для опоры нашей пружины (камеры шины). Камера шины протягивается между двумя вертикальными досками, чтобы создать пружину.

Шаг 8: Педаль и пружина

Педаль используется для приведения в действие токарного станка. Это длинная Y-образная доска, которая выходит за пределы станины токарного станка и вытягивает пружину к L-образной форме.

Для изготовления своей я использовал доску размером 1×3 дюйма, обрезанную до 48 дюймов в длину, и еще одну 36 дюймовую доску, которая крепится к ней под углом. Я вырезал две небольших части, которые служат в качестве распорок и опор для ножек. В качестве стрежней я использовал доски 2×6″ обрезанные до 36″ и две доски 2×3″ обрезанные до 4″. Доски 2×3 дюйма прибиваются к 2×6 дюймовым, затем вбивается прямой 3 дюймовый гвоздь, скрепляющий концы досок 1×3 дюйма между ними, как показано на третьем фото.

Затем веревка свободно привязывается к одной из струн камеры шины и вытягивается до тех пор, пока не достигнет пола. На нижнем конце создается большая петля, которая надевается на выступающий конец педали.

Шаг 9:Шпиндель для изготовления чаши

Шпиндель для изготовления чаш — это просто удлинитель для вашей веревки, которую можно обернуть вокруг шпинделя при изготовлении чаш. Обычно оно имеет 3-4 дюйма в толщину и 8-10 дюймов в длину. В один конец вбиты четыре гвоздя с отрезанными головками и заострёнными концами.

Обычно оно имеет 3-4 дюйма в толщину и 8-10 дюймов в длину. В один конец вбиты четыре гвоздя с отрезанными головками и заострёнными концами.

Шаг 10: Готово

Вот и все. Это большой, но очень полезный проект, который можно целиком реализовать пользуясь только ручными инструментами. Токарный станок — это фантастическое историческое оборудование, которое очень универсально и может открыть множество дверей для прекрасного ремесла и творчества.

Если вам понравилась данная статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

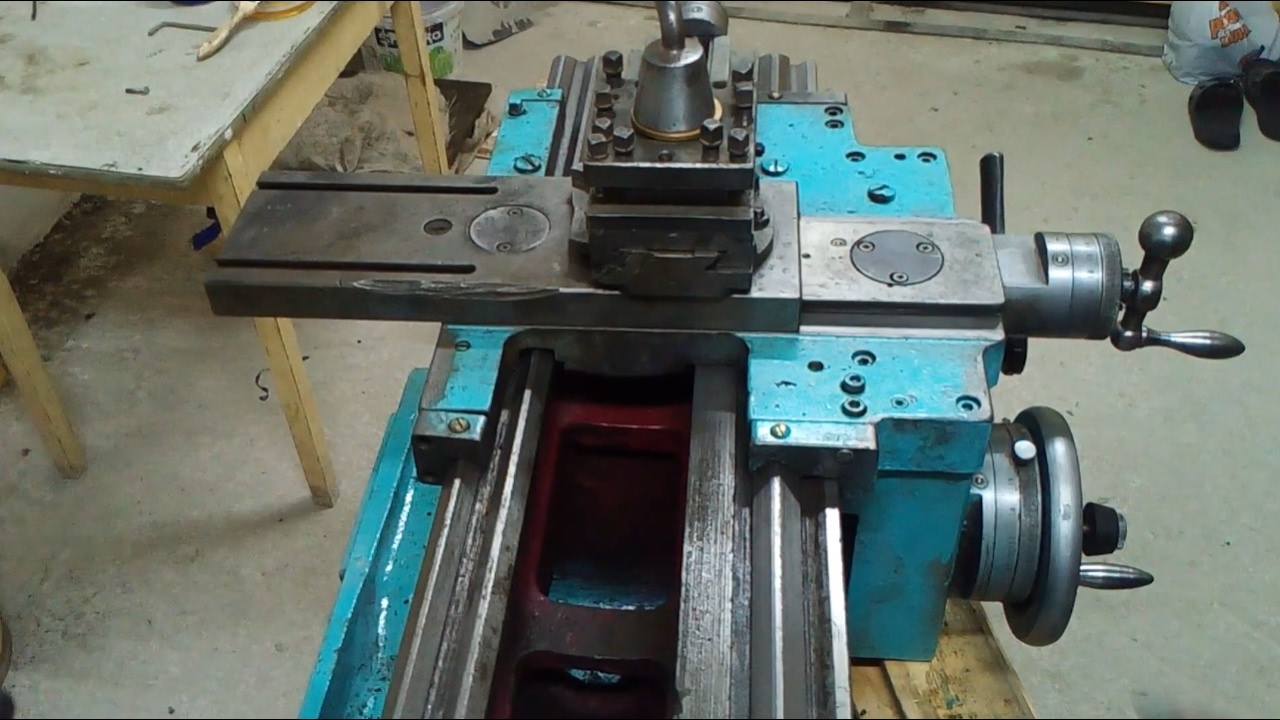

Устройство токарного станка по металлу: описание, принцип работы, основные узлы

Токарный станок представляет собой специализированное оборудование, предназначенное для обработки металлических заготовок разнообразного типа. Допустимо применение при изготовлении одиночных изделий, а также серийном выпуске какой-либо продукции.

Любой агрегат подобного типа имеет несколько основных составляющих, в число которых входит:

- Станина.

- Передняя бабка.

- Шпиндель.

- Предназначенный для подачи механизм.

- Суппорт.

- Фартук.

- Задняя бабка.

- Каретка.

- Вал.

Каждая из перечисленных составляющих играет определённую роль, которую в обязательном порядке требуется изучить, если нужно получить представление о принципе функционирования такого оборудования.

Станина

Наиболее крупной составляющей оборудования является станина. Именно она выполняет функции основы, на которой фиксируются остальные сегменты оборудования. Подобная деталь неподвижна и является двумя расположенными параллельно стенками. Они соединяются с помощью поперечин.

В конструкцию входят особые ножки, по форме напоминающие тумбы. В их внутреннем пространстве складываются инструменты. В качестве направляющих задействуются расположенные сверху рейки. Именно по ним перемещается суппорт, бабка в процессе функционирования. Упомянутые составляющие могут относиться к плоской или призматической разновидности.

Передняя бабка

Во внутреннем пространстве шпиндельной бабки располагаются такие важные детали, как шпиндель, два подшипника, шкив, коробка, относящаяся к скоростной разновидности. Основное назначение этой составляющей заключается в поддерживании заготовки, а также в обеспечении необходимого вращения.

Шпиндель

Роль главной составляющей бабки, относящейся к передней разновидности, играет шпиндель. Он изготавливается из металлического сплава, является валом, характеризующимся конусообразной конфигурацией.

В нём закрепляются разнообразные инструменты оправки, а также иные приспособления, применяемые в процессе обработки. Шпиндель характеризуется гладкостью. В обязательном порядке он должен быть чисто отшлифован. Обязательным условием является отсутствие люфтов.

Требуется понимать, что состояние этой детали оказывает влияние на качество расточных операций, проводимых в отношении обрабатываемых деталей. Шпиндель характеризуется наличием резьбы, а некоторые модели имеют подобные детали со спец. канавкой, предотвращающей произвольное откручивание патрона.

канавкой, предотвращающей произвольное откручивание патрона.

Механизм для подачи

В процессе функционирования суппорт может перемещаться вдоль, поперёк. Направление его движения задаётся за счёт особого подающего устройства. Оно определяется трензелем, располагающемся в бабке.

Снаружи присутствуют ручки для корректировки направления, амплитуды перемещения суппорта. Если станок характеризуется наличием функции автоподачи, то в нём присутствует ходовой винт, валик. Подобные составляющие задействуются для проведения операций, характеризующихся повышенной сложностью.

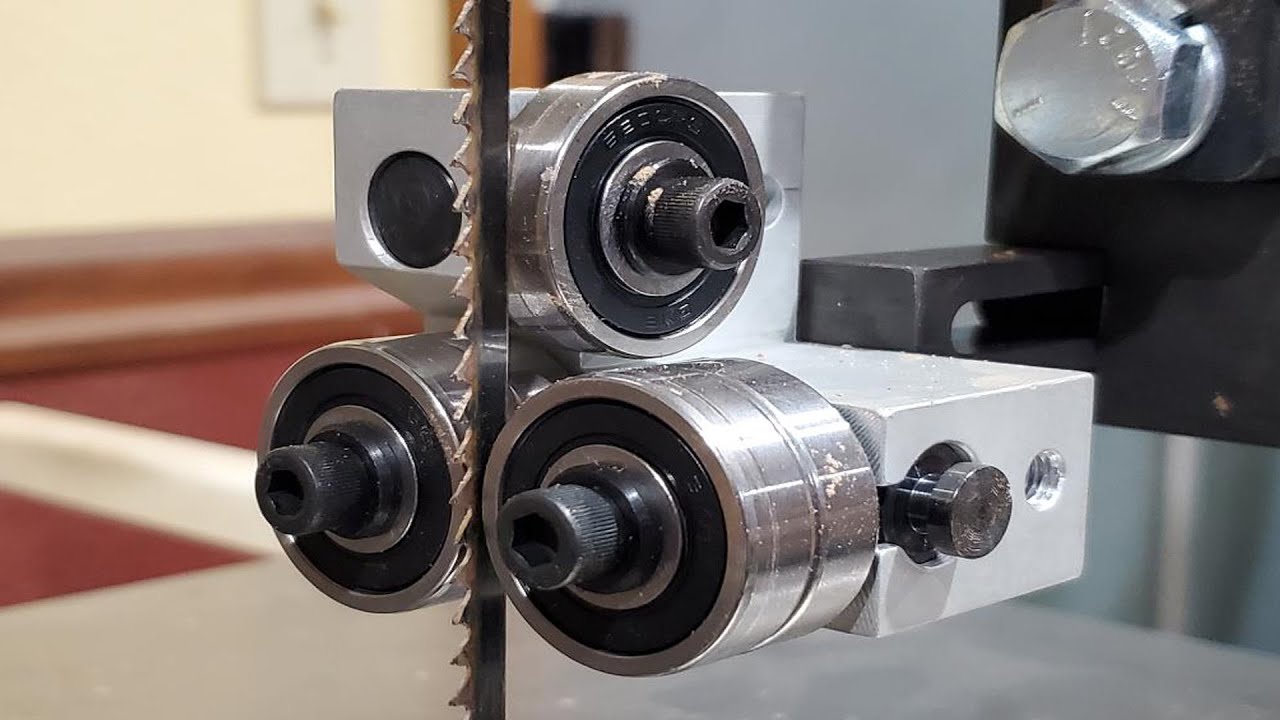

Суппорт

Характерным элементом станка, относящегося к токарной разновидности, является суппорт. Именно с его помощью обеспечивается движение режущего элемента в разнообразных направлениях.

Относящее к продольной разновидности перемещение идёт по салазкам с применением каретки. При этом режущий инструмент перемещается в поперечной плоскости за счёт верхней составляющей суппорта. При этом фиксаторы резцов, относящиеся к одноместной или многоместной разновидности, монтируются на неё.

Фартук

Если речь идёт о фартуке, то он представляет собой особую составляющую станка, за корпусом которой располагаются механизмы, являющиеся связующим звеном между суппортом, относящейся к зубчатой разновидности рейкой, винтом ходового типа.

Управлять фартуком можно с помощью органов, которые присутствуют на корпусе. За счёт этого ощутимого облегчается процесс регулировки суппорта во время функционирования оборудования.

Задняя бабка

Закрепляемая на шпинделе деталь называется задней бабкой. Она относится к подвижной разновидности. Подобная составляющая включает в себя два основных элемента, а именно нижний и верхний. Первый являются особой плитой, а второй — шпиндельным держателем.

Входящая в состав токарного станка задняя бабка перемещается по станине и при необходимости может фиксироваться в любом месте при помощи рукоятки, относящейся к рычажному типу.

Конус задней бабки — пиноль. Именно в нём хранится инструмент или приспособление, используемое в процессе обработки. Дополнительно описываемый элемент оборудования используется в качестве второй опоры при обработке деталей, характеризующихся немалой длиной.

Дополнительно описываемый элемент оборудования используется в качестве второй опоры при обработке деталей, характеризующихся немалой длиной.

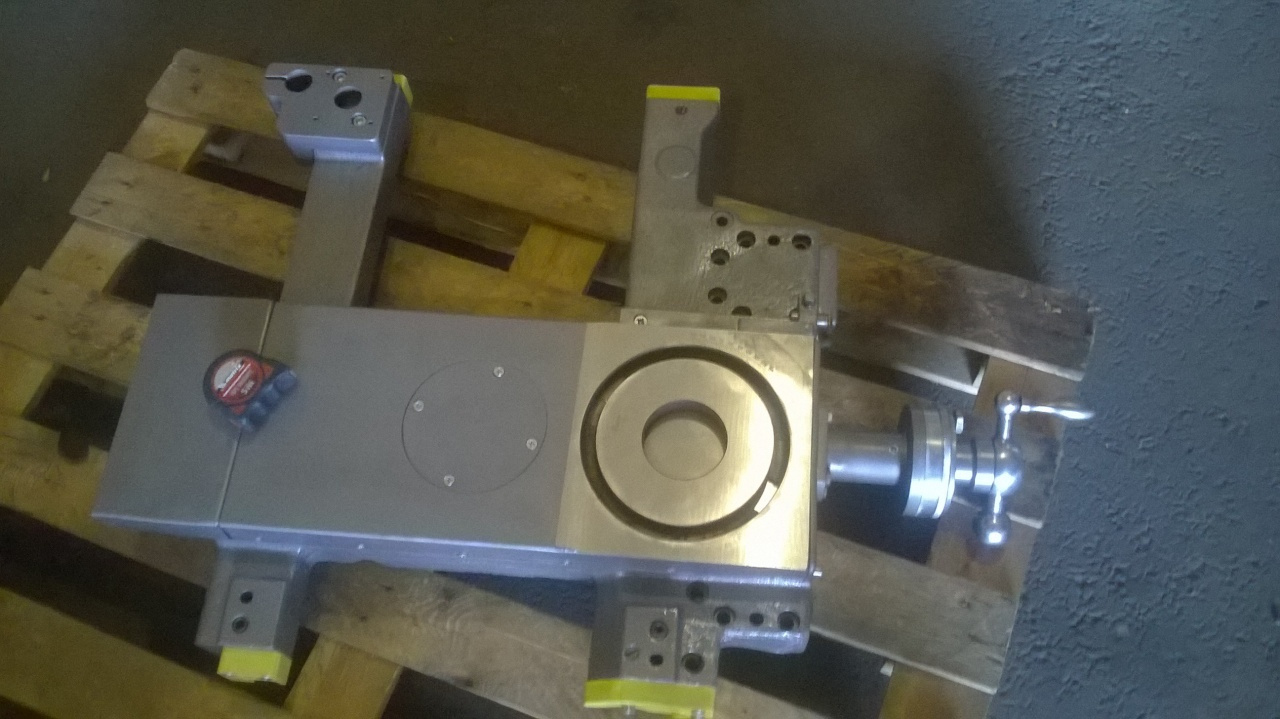

Каретка

Составляющая токарного станка, предназначенная для продольного перемещения суппорта по салазкам, входящим в конструкцию станины, называется кареткой. От её исправности зависит свободное перемещение упомянутого элемента.

Вал

Вал вращения шпинделя характеризуется наличием двух рукояток включения. Если ручки занимают среднее положение, то он находится во включённом режиме. Если задаётся положение вверх, то осуществляется вращение против часовой стрелки, то есть рабочее движение. Если опустить рукоятки вниз, то вал начнёт вращаться по часовой стрелке, то есть совершать обратное движение.

Принцип работы

Функционирование токарного станка, включающего в себя все перечисленные выше составляющие, осуществляется следующим образом:

- Применяемый для работы инструмент вставляется в пиноль задней бабки.

При этом она должна быть установлена в соответствии с габаритами подлежащей обработке заготовки. Учитывается, что она передвигается по направляющим станины.

При этом она должна быть установлена в соответствии с габаритами подлежащей обработке заготовки. Учитывается, что она передвигается по направляющим станины. - Между передней и задней бабками размещается суппорт. В процессе функционирования он двигается по направляющим с использованием каретки.

- В зависимости от размера подлежащей обработке детали выбираются резцедержатели. Они могут относиться к одиночной разновидности или ориентироваться на несколько резцов.

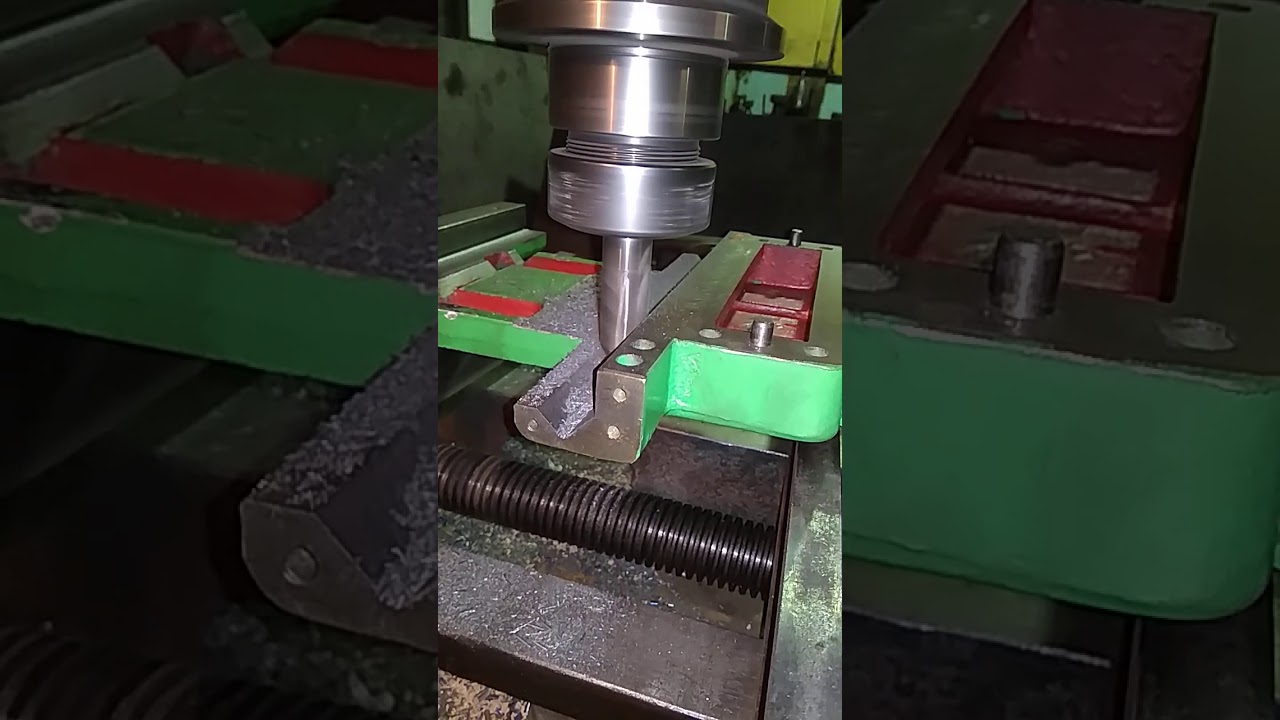

Обработка деталей с использованием подобного оборудования осуществляется в результате вращения режущих инструментов. Когда резцы совершают поступательное движение, с поверхности заготовки снимается металлический слой. За счёт этого ей придаётся нужный вид, а также конфигурация.

Видео:

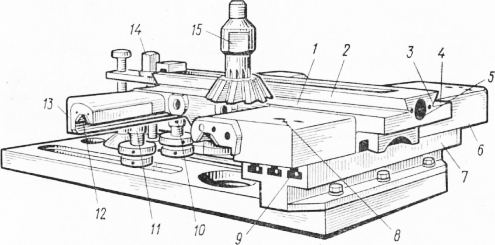

Компоненты каретки – примечания к инструментам

- Каретка

- Фартук

- Муфта механической подачи

- Выбор механической подачи

- Маховик каретки

- Рычаг полугайки 90 004

- Седло

- Поперечные салазки

- Маховик с поперечными салазками

- Составной упор

- Маховик составного упора

- Стойка для инструментов

Каретка

Каретка является основным средством управления движением режущего инструмента. Каретка состоит из двух основных компонентов: 9седло 0035 и фартук .

Каретка состоит из двух основных компонентов: 9седло 0035 и фартук .

Фартук

Фартук представляет собой конструкцию, расположенную на передней грани каретки. Фартук отвечает за получение мощности от ходового винта или подающего стержня и передачу ее на питание либо самой каретки, либо поперечного салазка.

Муфта механической подачи

Муфта механической подачи представляет собой разъединитель между стержнем подачи и передним приводом. Он используется только при подаче с использованием подающего стержня для подачи каретки (в направлении Z) или поперечного салазка (по оси X). Он не используется для операций с потоками. Для резьбы 9Используется рычаг полугайки 0035 .

Муфта механической подачи используется для подключения и отключения питания от стержня подачи.

Power Feed Select

Power Feed Select используется для управления подачей питания на каретку, поперечную подачу или ни на то, ни на другое. При заправке нити переключатель автоматической подачи должен находиться в нейтральном положении (ни то, ни другое).

Рычаг выбора механической подачи имеет три положения: подача каретки, подача с поперечными салазками и нейтраль.

Маховик каретки

Маховик каретки используется для ручного позиционирования каретки вдоль направляющих.

Маховик каретки используется для ручного позиционирования каретки вдоль направляющих.

Рычаг с полугайкой

Рычаг с полугайкой (или разрезной гайкой) используется исключительно для нарезания резьбы. Он закрывает приводную гайку ACME, состоящую из двух частей, на ходовой винт. Чтобы использовать рычаг полугайки, переключатель механической подачи должен находиться в нейтральном положении, а мощность должна подаваться на ходовой винт, а не на стержень подачи. На многих токарных станках есть блокировка для предотвращения случайного зацепления полугайки с ходовым винтом. Токарный станок, неправильно отрегулированный с помощью полугайки, может быть поврежден, поэтому никогда не используйте этот рычаг без надлежащей подготовки и осторожности.

Рычаг полугайки используется только для нарезания резьбы. Полугайка должна зацепляться только тогда, когда токарный станок правильно настроен для нарезания резьбы.

Полугайка должна зацепляться только тогда, когда токарный станок правильно настроен для нарезания резьбы.

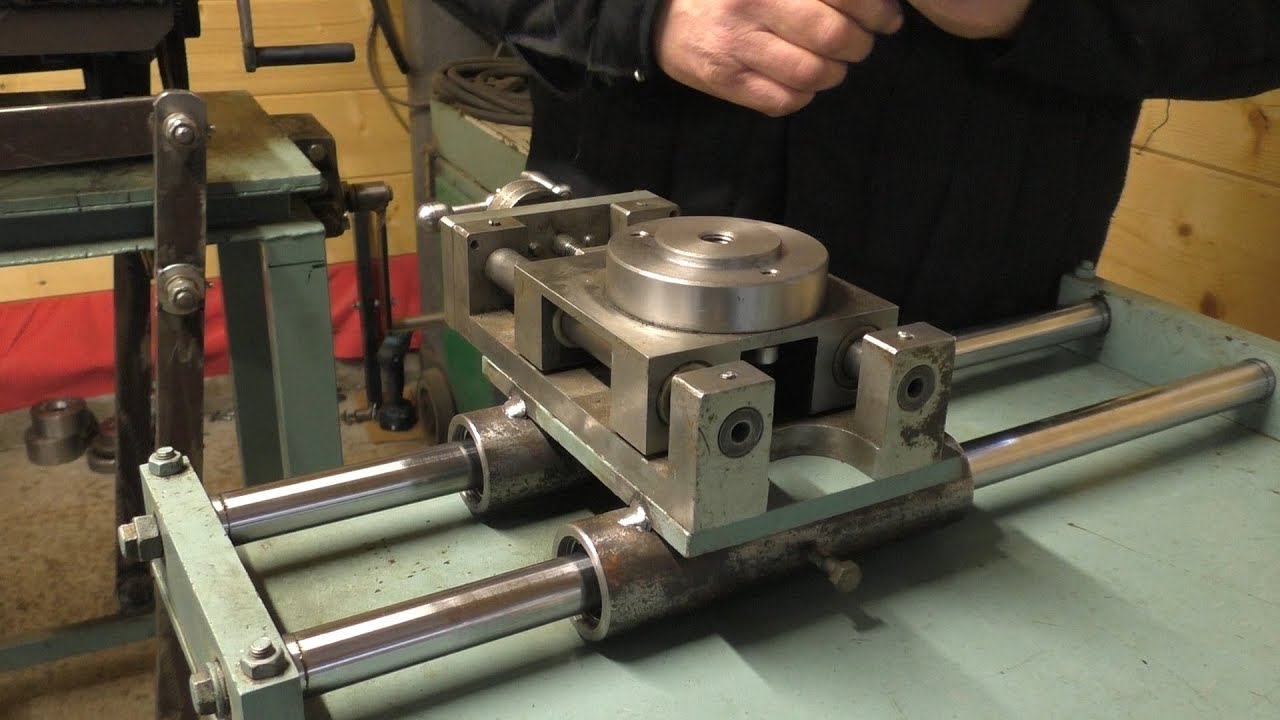

Седло

Седло — это часть повозки, которая едет по путям. Он поддерживает поперечный суппорт, который, в свою очередь, поддерживает составную опору и резцедержатель.

Седло проходит вдоль спальных мест и поддерживает поперечное скольжение и составную опору.

Поперечный суппорт

Поперечный суппорт перемещает инструмент в радиальном направлении по отношению к заготовке. Обычно ее называют осью «X». Изменения диаметра происходят в результате движения в направлении поперечного скольжения. Большинство токарных станков имеют силовую подачу в направлении поперечного скольжения.

Маховик с поперечными салазками

Хотя механическая подача обычно доступна для поперечных салазок, часто удобно позиционировать инструмент вручную. Для этой цели предусмотрен маховик поперечного скольжения. Вращение этого маховика перемещает поперечный суппорт в радиальном направлении по отношению к заготовке, что приводит к изменению диаметра.

Составная подставка

Составная подставка используется для выполнения конусных резов. Конусы — это конические элементы, которые нельзя вырезать (на ручных станках) с помощью ортогонального движения каретки и поперечного салазка. Как правило, токарные станки с ЧПУ не имеют составного упора, потому что коническое движение достижимо под управлением компьютера за счет одновременного перемещения каретки и поперечного суппорта. Большинство токарных станков не имеют подачи питания к составной опоре.

Угол компаунда регулируется путем ослабления двух или более крепежных винтов и вращения компаунда.

Составной упор позволяет выполнять коническую резку на ручных станках.

Маховик составного люнета

Составной люнет должен подаваться с помощью маховика, поскольку он обычно не имеет механической подачи.

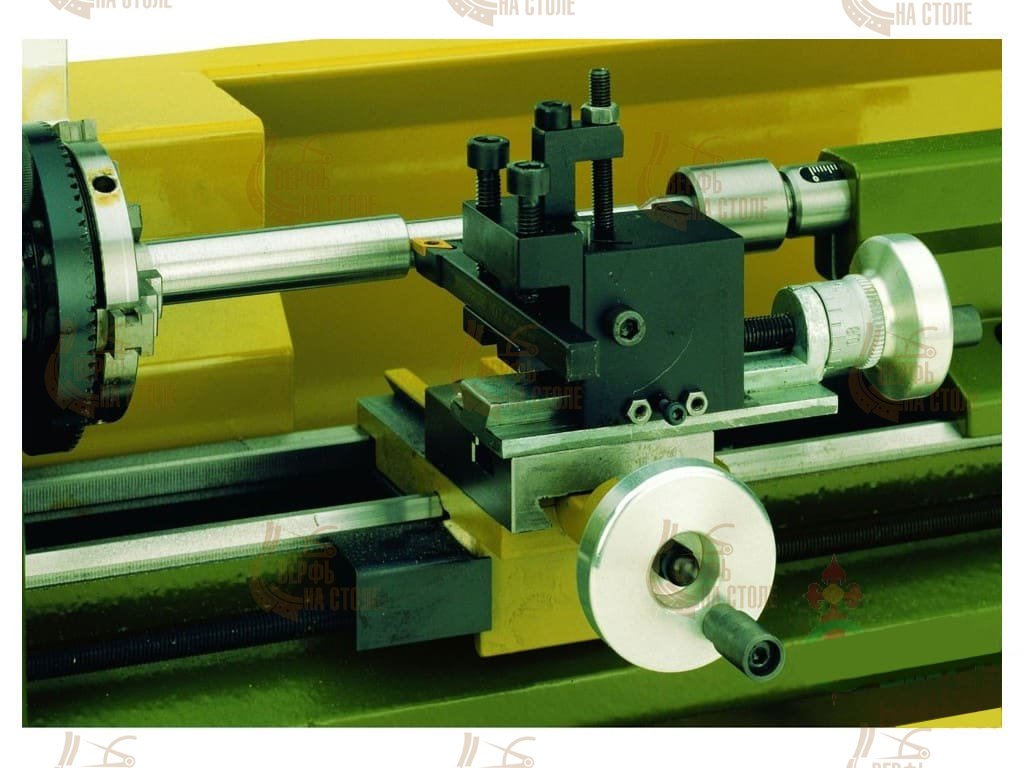

Стойка для инструментов

Стойка для инструментов крепится к составной опоре и служит средством удержания режущих инструментов. Ручные токарные станки могут иметь различные инструментальные стойки. Быстросменный инструментальный пост, подобный показанному здесь, — это удобный способ смены инструментов. Подробнее о токарных инструментах и держателях см. здесь.

Быстросменный инструментальный пост, подобный показанному здесь, — это удобный способ смены инструментов. Подробнее о токарных инструментах и держателях см. здесь.

Особое внимание уделяется облицовочным материалам – древесным плитам

За последние несколько лет, после того как почтенный фанерный завод Simpson Timber Company в Шелтоне, штат Вашингтон, был продан компании Olympic Panel Products, на загруженных производственных линиях произошли важные события, в том числе значительный рост производства.

По мере того, как компания Simpson постепенно сокращала свои шесть фанерных заводов до одного завода в Шелтоне, она объединила Шелтон, который стал крупнейшим в мире заводом по производству фанеры под одной крышей. И эта крыша покрывает 10 акров.

Завод на самом деле не выставлялся на продажу, но к Симпсону обратились несколько потенциальных владельцев, в том числе Atlas Holdings, Гринвич, Коннектикут, которая увеличила штат на 120 человек после покупки завода два года назад.

Директор завода Франк Лангенберг сказал: «Мы купили оборудование и арендовали здание и землю на 14 лет. Мы покупаем услуги, такие как пар, у Симпсона. [Симпсон по-прежнему управляет большой соседней лесопилкой]. Это профсоюзная операция, и у нас есть общее трудовое соглашение.

«В ассортименте нашей продукции мы по-прежнему идем по тому же пути, что и Simpson. Мы используем 72 различных покрытия, в основном фенольную бумагу Dynea. Около года назад мы увеличили производство примерно на 45%. Возможно, мы стали более агрессивно подходить к маркетингу. Мы экспортируем от 8% до 10% нашего объема с продажами в Канаду, Центральную Америку, Великобританию и незначительные объемы в Азиатско-Тихоокеанский регион».

Большая часть торгового персонала работает в Шелтоне, но есть представитель во Флориде. Удивительно, но это не из-за повреждений зданий, вызванных ураганами, а из-за того, что так много американских «бэби-бумеров» выходят на пенсию в поисках жилья.

Г-н Лангенберг сказал, что обшивка является побочным продуктом, комментируя: «В прошлом году, когда рынок обшивки был на подъеме, мы искали возможности, но мы не отказались от нашего основного бизнеса по производству накладок, как это сделали некоторые».

Olympic закупает только сорта бревен, предназначенные для ее использования. Он рассматривает многие виды сухого шпона, которые удовлетворяют требованиям по наложению. Сюда входят хвойные, отечественные лиственные породы и морские породы.

Генеральный директор Фрэн Экк сообщила WBPI: «С 2003 года мы вложили в фабрику много денег. Системы сканирования и штабелирования соответствуют последнему слову техники. Мы первыми в мире внедрили компьютерную систему VDR для оценки шероховатости. Теперь у нас есть машина третьего поколения. Мы используем ее для измерения шероховатости не только внутренних слоев, но и граней для накладок. Это отличный инструмент, помогающий нам контролировать качество полей и панелей. Это намного точнее, чем ручная сортировка.

«На нашей токарной линии мы установили новую систему сканирования и клипсатора для улучшения выхода и качества. Наша модель программирования шпона дает нам больше информации. Он может принимать миллионы переменных, тогда как человеческий разум может принять лишь несколько».

Он сказал, что анализ дефектов панелей очень важен для работы, поскольку на каждой из линий пилы есть два прибора; только 10 панелей из 2,5 миллионов вернулись в прошлом году.

«Наши допуски, вероятно, самые жесткие в отрасли, — сказал г-н Эк. «Мы измеряем наши панели с допусками 0,005 дюйма или меньше.

У него 37 групп управления технологическими процессами по всему комбинату, в которых работает 320 человек. В команде может быть от одного человека до 18 или 20 человек. Самая большая команда — это укладка. Симпсон запустил систему в 2001 году. Новые владельцы увидели ценность и подняли ее на новый уровень.

У них есть процесс CCI (расследование жалоб клиентов). После того, как вся информация написана, соответствующая команда обсуждает ее и предоставляет клиенту обратную связь. Это может включать телефонный звонок от кого-то на фабрике.

Механизированная укладка больше подходит для больших тиражей конкретного продукта. Для такого специализированного предприятия, как «Олимпик», это имело бы незначительную ценность, но новаторский г-н Эк сказал: «Я бы никогда не сказал никогда о линии простоя, хотя это может быть и не ваша стандартная линия простоя. Несколько лет назад вы бы никогда не сказали, что можете сортировать шпон с помощью камер. Там есть технологии, но вопрос в том, как их интегрировать с нашим сырьем».

Несколько лет назад вы бы никогда не сказали, что можете сортировать шпон с помощью камер. Там есть технологии, но вопрос в том, как их интегрировать с нашим сырьем».

Olympic работает исключительно на покупных бревнах, в основном в пределах 50 миль, но в этом году из Канады прибыло несколько плотов. Большинство бревен поступает от Green Diamond Resources (компания Симпсона по управлению лесоматериалами) и Департамента природных ресурсов Вашингтона. Предпочтение отдается дугласовой пихте, но завод также использует болиголов и другие хвойные породы.

Скупщик древесины компании просматривает множество продаж древесины, чтобы узнать, что имеется в наличии и когда она будет продана.

Бревна укладываются всухую, и запасы хранятся в наличии всего около трех недель. Машины Cat 988 и 950 работают с бревнами и блоками.

За кольцевым окорочным станком Nicholson последовали дисковые отрезные пилы Nicholson, производящие бруски. Затем они идут в 12 чанах с горячей водой примерно по часу на диаметр дюйма. Цель — 130°F (54°C) в ядре.

Цель — 130°F (54°C) в ядре.

На заводе есть 10-футовый токарный станок Coe, но он используется только около 10% времени.

Восьмифутовый токарный станок Coe 247 является основной единицей производства шпона. Г-н Лангенберг сказал: «У него есть все самое современное оборудование — зарядное устройство Coe 784 x-y, приводные роликовые опоры, приводной опорный ролик, гидравлическая тележка и система сканирования Elite Automation с 32 сканерами. Концентрированный массив камер обеспечивает очень точную ориентацию блоков для лущения. На заводе используются бревна диаметром от 6 до 30 дюймов, но средний диаметр бревен в первой половине года составлял 9,5 дюймов.

Обычная толщина шпона составляет 1⁄8 дюйма и 1⁄10 дюйма, при этом часть лущеного шпона составляет 1⁄6 дюйма.

Три 100-футовых лотка питают ротационную клипсатор Raute, которым предшествует система камер Ventek Vision и влагомер. 54-е, широкие и половинные листы поступают в автоматический укладчик Raute с пятью ячейками, а полосы и случайные листы поступают в ручную зеленую цепь. Зеленый конец имеет три типа влажности, чтобы максимизировать эффективность сушки.

Зеленый конец имеет три типа влажности, чтобы максимизировать эффективность сушки.

На комбинате есть три старые, но перестроенные сушилки Coe и более новая сушилка Raute. Все они оснащены системой управления Delta T, которая постоянно контролирует влажность шпона, температуру и время сушки.

Шпон сортируется и укладывается в штабели, а затем может быть отправлен на прессы или складские помещения, в ремонтную мастерскую Raimann или на компоновку на 8-футовом Raute или 10-футовом Hashimoto.

Разбрасыватели Globe сначала загружаются в предпрессы Globe, а затем панели загружаются в прессы, все с американскими загрузчиками и разгрузчиками.

Пресс Williams-White размером 4 фута x 10 футов с 24 отверстиями представляет собой специализированную установку для оверлеев, однако одношаговое прессование можно выполнять на всех трех прессах. Другие — это Williams-White 5 футов x 10 футов, 30 отверстий и большой Williams-White 4 фута x 8 футов, 50 отверстий, который иногда производит обшивку на хорошем рынке.

Производство состоит из 3-15 слоев и толщиной от 5/16 до 11/2 дюймов.

В дополнение к покрытиям средней и высокой плотности, завод использует фенольную поверхностную пленку и, конечно же, облицовочную древесину твердых пород.

После одного прохода через пресс заготовки для двухэтапных панелей калибруются пилой Globe. Далее следует линия полиуретановой заплаты Raute и шестиголовая шлифовальная машина Kimwood с жесткими допусками, а также пять сортировочных бункеров. Первые две головки шлифовального станка располагаются друг напротив друга, чтобы подобрать нужную толщину. Две верхние и нижние головки очищают панели. Для уменьшения шума шлифовальная машина полностью закрыта. Из шлифовального станка панели поступают либо на пленочный пресс Raute, либо обратно на пресс с 24 отверстиями.

После прохождения через циркулярные пилы панели проходят через анализатор связи Ultrasonic Arrays, через камеру для распыления трафаретов или масленку и поступают на две станции обвязки Signode.