Изготовление гвоздей станок: Комплекс оборудования под ключ для производства бобинных гвоздей для пневмопистолетов

Содержание

Станки для изготовления гвоздей, шурупов и саморезов

Искать:

танок для изготовления гвоздей — предназначен для изготовления строительных гвоздей по и гвоздей тарных с плоской головкой из низкоуглеродистой стальной проволоки.

Станки для изготовления гвоздей также можно использовать для изготовления гвоздей из цветных металлов и сплавов с временным сопротивлением от 50 кг/мм до 100 кг/мм.

Технологический процесс изготовления гвоздей:

- Правка проволоки в правильно-роликовом устройстве.

- Подача на размер гвоздя.

- Зажим проволоки.

- Отрезка проволоки и сброс гвоздя.

- Высадка головки гвоздя

- За один ход высадочного ползуна получается один гвоздь.

По популярностиПо новизнеЦены: по возрастаниюЦены: по убыванию

Показ всех — 7 результатов

-

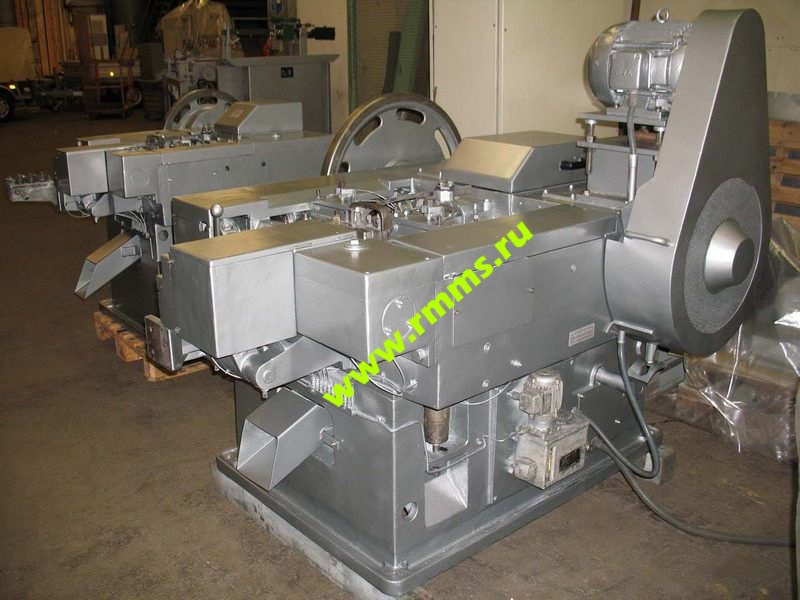

Автомат проволочно гвоздильный АГ4116

[Длина гвоздей 32-120 мм, Диаметр гвоздей макс 1,8-4,0 мм.

]

]Доставка: 15 днейПроизводитель: Страна: РоссияГарантия: 12 месяцевЦена: по запросу

Уточнить цену

ПодробнееСравнить -

Станок-автомат для производства гвоздей Z94-1C

[Длина гвоздей 9-25 мм, Диаметр гвоздей макс 0,9-1,6 мм.]

Доставка: 45 днейПроизводитель: Страна: КитайГарантия: 12 месяцевЦена: по запросу

Уточнить цену

ПодробнееСравнить -

Станок-автомат для производства гвоздей Z94-2C

[Длина гвоздей 16-50 мм, Диаметр гвоздей макс 1,2-2,8 мм.]

Доставка: 45 днейПроизводитель: Страна: КитайГарантия: 12 месяцевЦена: по запросу

Уточнить цену

ПодробнееСравнить -

Станок-автомат для производства гвоздей Z94-3C

[Длина гвоздей 25-75 мм, Диаметр гвоздей макс 1,8-3,4 мм.]

Доставка: 45 днейПроизводитель: Страна: КитайГарантия: 12 месяцевЦена: по запросу

Уточнить цену

ПодробнееСравнить -

Станок-автомат для производства гвоздей Z94-4C

[Длина гвоздей 50-100 мм, Диаметр гвоздей макс 2,8-4,5 мм.

]

]Доставка: 45 днейПроизводитель: Страна: КитайГарантия: 12 месяцевЦена: по запросу

Уточнить цену

ПодробнееСравнить -

Станок-автомат для производства гвоздей Z94-5.5C

[Длина гвоздей 60-175 мм, Диаметр гвоздей макс 3,1-5,5 мм.]

Доставка: 45 днейПроизводитель: Страна: КитайГарантия: 12 месяцевЦена: по запросу

Уточнить цену

ПодробнееСравнить -

Станок-автомат для производства гвоздей Z94-6A

[Длина гвоздей 100-200 мм, Диаметр гвоздей макс 4,1-6 мм.]

Доставка: 45 днейПроизводитель: Страна: КитайГарантия: 12 месяцевЦена: по запросу

Уточнить цену

ПодробнееСравнить

По популярностиПо новизнеЦены: по возрастаниюЦены: по убыванию

Показ всех — 7 результатов

Производство гвоздей.

Технология, последовательность операций

Технология, последовательность операций

Гвоздь как крепежный элемент характеризуется простотой конструкции и применения. Этот тезис особенно актуален, когда речь заходит о тех видах данной продукции, которые получили наибольшее распространение. В их число входят, в частности гвозди строительные круглые, шиферные, толевые и т.д. Но существуют модели, для производства которых требуются прохождение более сложных технологических этапов на специальных агрегатах. Это, например, гвозди ершеные либо винтовые.

Сырье для производства гвоздей

Для производства гвоздей применяется проволока. Как правило, с круглым сечением, и без защитного покрытия. Наиболее востребована стальная проволока с низким содержанием углерода, изготовленная по нормам ГОСТ 3282, принятого в 1974 году. Поэтому ее называют проволокой гвоздильной. Поставка обычно осуществляется:

Основные требования ГОСТа 3282-74 к данной продукции выглядят так:

- на поверхности проволоки не должны иметься закаты (диаметрально расположенные продольные складки), линейные нарушения сплошности (проще говоря, трещины), железные окалины;

- могут быть небольшие царапины либо выемки/углубления/вмятины.

Но их размер не должен выходить за допустимые пределы;

Но их размер не должен выходить за допустимые пределы; - без нарушения целостности проволока должна выдерживать не меньше 4 перегибов.

Данная продукция металлургической отрасли, идущая на производство гвоздей строительных, не подвергается процедуре термической обработки. Технические характеристики гвоздильной проволоки представлены в таблице. Здесь и далее единица измерения – миллиметры.

|

Диаметр номинальный

|

Величина предельного отклонения по диаметру

| |

|

Точность нормальная

|

Точность повышенная

| |

|

10,0; 9,0; 8,0: 7,0: 6,3

|

-0,2

|

-0,1

|

|

6,0: 5,6; 5,5; 5,0; 4,5; 4,0; 3,6; 3,5

|

-0,16

| |

|

3,2; 3,0; 2,8

|

-0,12

| |

|

2,5; 2,2

|

-0,06

| |

|

2,0; 1,8

|

-0,1

| |

|

1,6; 1,4; 1,3

|

-0,05

| |

|

1,2; 1,1

|

-0,06

| |

|

1,0; 0,95; 0,9; 0,85; 0,8; 0,7; 0,63

|

-0,05

|

-0,04

|

|

0,6; 0,56; 0,55; 0,5; 0,45

|

-0,04

|

-0,04

|

|

0,4; 0,37

|

-0,03

| |

|

0,36; 0,35; 0,32; 0,3; 0,28

|

-0,03

| |

|

0,25; 0,22; 0,20; 0,18: 0,16

|

-0,02

|

-0,02

|

Применяемое оборудование

Производство гвоздей основано на применении следующего оборудования:

- проволочно-гвоздильные станки-автоматы.

Они могут отличаться как по мощности, так и по производительности. Чаще всего применяется такое оборудование со значением первого показателя, находящегося в пределах 3кВт…20кВт;

Они могут отличаться как по мощности, так и по производительности. Чаще всего применяется такое оборудование со значением первого показателя, находящегося в пределах 3кВт…20кВт; - галтовочные агрегаты. Предназначены для удаления обсечки и других разнообразных остатков, таких как продукты коррозии (ржавчина), налет грязи, пятна технологических масел. По принципу работы эти установки подразделяются на галтовочные:

- барабаны;

- устройства вибрационного типа. На сегодняшний день используются наиболее часто;

- роторные агрегаты. По эффективности являются конкурентами предыдущих приспособлений;

- шпиндельные установки. Повышенная сложность сужает круг потенциальных пользователей. Между тем, устройства данного типа обеспечивают наивысший уровень качества обработки;

- оборудование для нанесения антикоррозионного слоя гальваническим способом (если требуется по заключенному договору между заказчиком и производителем).

В эту группу входят:

В эту группу входят: - гальванические ванны. Заполняются раствором электролита. В этих емкостях размещаются аноды и подлежащие обработке изделия;

- источник/батарея постоянного тока, оснащенная устройством, позволяющим осуществлять регулировку выходного напряжения;

- устройство, обеспечивающее нагрев электролитического раствора до рабочей температуры;

- станок, с помощью которого затачиваются ножи проволочно-гвоздильного станка-автомата. Как работать на этом устройстве, можно узнать, просмотрев видео. Чтобы запустить ролик, наведите курсор на картинку, которая размещена ниже, а потом действуйте в соответствии с высветившейся на мониторе ПК подсказкой.

Технологический процесс

Производство гвоздей разных видов во многом схоже. Для конкретики детально рассмотрим технологический процесс изготовления наиболее ходовых таких крепежных изделий – гвоздей строительных. В общем случае он включает ниже перечисленные этапы.

В общем случае он включает ниже перечисленные этапы.

Подача проволоки из бухтодержателя.

Удаление окалины при помощи специального приспособления под названием окалиноломатель.

Процедура волочения проволоки на специальных волочильных станах.

Этап, предусматривающий холодную высадку гвоздей на гвоздильных агрегатах.

Завершающий этап – сглаживание острых кромок, образовавшихся на гвоздях, и финишная полировка на галтовочном оборудовании.

Отходы при изготовлении гвоздей

Процесс производства данных крепежных деталей не исключает образование отходов сырья. На конце проволоки, которая была намотана на бобину либо свернута в бухту, клещами волочильного барабана при захвате формируются насечки. Когда проволока заправляется в гвоздильный автомат, ее поврежденный конец нужно обязательно обрубить. Иначе она просто не пройдет через зажимные технологические плашки, а также проводку. Масса отрубаемой части является величиной производной от типа гвоздильного агрегата, длины поврежденного отрезка и, конечно же, диаметра проволоки.

Когда проволока заправляется в гвоздильный автомат, ее поврежденный конец нужно обязательно обрубить. Иначе она просто не пройдет через зажимные технологические плашки, а также проводку. Масса отрубаемой части является величиной производной от типа гвоздильного агрегата, длины поврежденного отрезка и, конечно же, диаметра проволоки.

В ходе техпроцесса производства гвоздей от бухты остаются такие отрезки проволоки, дальнейшее использование которых в современном гвоздильном станке невозможно. Они тоже причисляются к отходам. Конечно, в процентном выражении их величина не очень большая – от 3% до 10%. Но в абсолютном исчислении с одной тонны получатся от 30кг до 100 кг отходов. А это не так уж и мало.

Кроме того, существует такое понятие, как наладочный отход. Он формируется в процессе настройки гвоздильного автомата. Официально утвержденный объем такого отхода составляет 12 шт. на одну процедуру наладки.

При полировке (по-научному – галтовке) от шляпок гвоздей обламываются заусенцы, а с острия – обсечка. Все это также идет в отходы. Ниже приведены цифры их суммарного объема в зависимости от типа и размеров данной крепежной детали.

Все это также идет в отходы. Ниже приведены цифры их суммарного объема в зависимости от типа и размеров данной крепежной детали.

- Гвозди строительные:

- диаметром 0,7 мм и длиной 7,0 мм (это минимальный типоразмер) – отходы на одну тонну весят 96,9 кг;

- с диаметром ножки 6,0 мм и общей длиной 200,0 мм (типоразмер максимальный) – вес отходов 31,2кг на одну тонну.

- Гвозди кровельные:

- типоразмера 3,5×45 – отходы на 1000 кг изготовленных изделий весят 77,47 кг;

- с диаметром стержня 4,0 мм и длиной 50,0 мм – вес отходов на 1 тонну готовой продукции составляет 70,04 кг.

- Гвозди толевые:

- минимального типоразмера 2,0×20,0 – в отходы уходит 101,56 кг металла на 1000 кг произведенных изделий;

- диаметром 2,5 и длиной 35,0 мм – вес отходов на 1 тонну равен 73,08 кг.

Заключение

Современные гвоздильные автоматы характеризуются многофункциональностью. Они выполняют многие операции из вышеописанного техпроцесса, начиная с устранения изгибов на проволоке при помощи рихтовальных роликов и заканчивая высадкой пуансоном шляпки гвоздя. О том, как работают последние модели гвоздильных автоматов, можно получить представление, просмотрев видео. Для его воспроизведения наведите курсор на ниже размещенную картинку, а далее действуйте так же, как и в предыдущем случае.

Please enable JavaScript to view the comments powered by Disqus.comments powered by Disqus

Внимание! Данный интернет-сайт носит исключительно информационный характер и, ни при каких условиях, не является

публичной офертой, определяемой положениями Статьи 437 (2) ГК РФ

© Компания Машкрепёж — основной поставщик крепежа в России, 1998-2019

Машина для изготовления гвоздей, Изобретатели машины для изготовления гвоздей | edubilla.

com

com

История гвоздя делится примерно на три периода:

период кованого (кованого) гвоздя (предыстория до 19 века)

период обрезания гвоздя (примерно 1800 г.) до 1914 г.)

период производства проволочных гвоздей (примерно с 1860 г. по настоящее время)

Чтобы сделать кованый гвоздь, железную руду нагревали с углеродом (для создания кованого железа) и формовали в виде квадратных стержней. Чтобы сделать гвоздь, кузнец нагревал стержень в горне и сужал конец стержня, сохраняя при этом квадратное поперечное сечение. Затем кузнец отрезал конус и вставлял его в головку гвоздя с квадратным отверстием. Верхняя часть конуса будет забита вниз (высажена), чтобы создать головку.

Гвозди датируются как минимум Древним Египтом — бронзовые гвозди, найденные в Египте, датируются 3400 г. до н.э. колышек палатки) в храм спящего ханаанского полководца, предоставление царем Давидом железа для гвоздей для того, что впоследствии станет Храмом Соломона, и в связи с распятием Христа.

Римляне широко использовали гвозди — римская армия, например, оставила семь тонн гвоздей, когда эвакуировала крепость Инчтутил в Пертшире в Соединенном Королевстве в 86 или 87 году нашей эры.

Термин «пенни» применительно к гвоздям, вероятно, возник в средневековой Англии для описания цены 100 гвоздей. Сами по себе гвозди были достаточно ценными и стандартизированными, чтобы их можно было использовать в качестве неформального средства обмена.

Примерно до 1800 года ремесленники, известные как гвоздезабиватели или гвоздезабиватели, делали гвозди вручную — обратите внимание на фамилию Нейлор. появление продольно-резательного станка, который разрезал стальные прутки на стержни с ровным поперечным сечением, экономя много ручного труда.)

Во время американской революции Англия была крупнейшим производителем гвоздей в мире. Гвозди были дорогими и их было трудно достать в американских колониях, поэтому заброшенные дома иногда преднамеренно сжигали, чтобы вернуть использованные гвозди из пепел. У семей часто дома были небольшие мастерские по производству гвоздей; в плохую погоду и ночью вся семья могла заниматься изготовлением гвоздей для себя и на обмен. Томас Джефферсон писал в письме: «В наших личных занятиях большое преимущество состоит в том, что каждое честное занятие считается почетным. Я сам мастер по изготовлению гвоздей». «Рост торговли в американских колониях теоретически сдерживался запретом новых продольно-резательных станков в Америке Законом о железе 1750 года, хотя нет никаких доказательств того, что этот закон действительно применялся.

У семей часто дома были небольшие мастерские по производству гвоздей; в плохую погоду и ночью вся семья могла заниматься изготовлением гвоздей для себя и на обмен. Томас Джефферсон писал в письме: «В наших личных занятиях большое преимущество состоит в том, что каждое честное занятие считается почетным. Я сам мастер по изготовлению гвоздей». «Рост торговли в американских колониях теоретически сдерживался запретом новых продольно-резательных станков в Америке Законом о железе 1750 года, хотя нет никаких доказательств того, что этот закон действительно применялся.

Производство кованых гвоздей продолжалось и в 19 веке, но в конечном итоге сократилось до гвоздей для целей, для которых более мягкие гвозди не подходили, включая подковообразные гвозди.

С самого начала ногти изготавливались вручную; процесс изготовления гвоздей был медленным; а гвозди были относительно немногочисленны и дороги. Естественно, это породило желание создать машины для ускорения и автоматизации процесса изготовления гвоздей. Разрезной станок, представленный в Англии в 1590 г., упростил производство стержней для гвоздей, но реальные первые попытки механизировать сам процесс изготовления гвоздей были предприняты между 179 г.0 и 1820 г., первоначально в США и Англии, когда были изобретены различные машины для автоматизации и ускорения процесса изготовления гвоздей из прутков кованого железа. Эти гвозди были известны как обрезанные гвозди или квадратные гвозди из-за их примерно прямоугольного поперечного сечения. Обрезанные гвозди были одним из важных факторов увеличения количества каркасов из воздушных шаров, начиная с 1830-х годов, и, следовательно, упадка деревянных каркасов с деревянными соединениями. Хотя обрезанные гвозди до сих пор используются для исторической реконструкции и для тяжелых работ, таких как крепление досок к кирпичным стенам, сегодня они гораздо реже, чем проволочные гвозди.

Разрезной станок, представленный в Англии в 1590 г., упростил производство стержней для гвоздей, но реальные первые попытки механизировать сам процесс изготовления гвоздей были предприняты между 179 г.0 и 1820 г., первоначально в США и Англии, когда были изобретены различные машины для автоматизации и ускорения процесса изготовления гвоздей из прутков кованого железа. Эти гвозди были известны как обрезанные гвозди или квадратные гвозди из-за их примерно прямоугольного поперечного сечения. Обрезанные гвозди были одним из важных факторов увеличения количества каркасов из воздушных шаров, начиная с 1830-х годов, и, следовательно, упадка деревянных каркасов с деревянными соединениями. Хотя обрезанные гвозди до сих пор используются для исторической реконструкции и для тяжелых работ, таких как крепление досок к кирпичным стенам, сегодня они гораздо реже, чем проволочные гвозди.

Процесс обрезки гвоздей был запатентован в Америке Джейкобом Перкинсом в 1795 году, а в Англии Джозефом Дайером, который установил оборудование в Бирмингеме, вырезая гвозди из листов железа, следя за тем, чтобы волокна железа стекали по гвоздям. Промышленность Бирмингема расширилась в последующие десятилетия, но достигла своего пика в 1860-х годах, после чего она пришла в упадок из-за конкуренции со стороны проволочных гвоздей, но промышленность Бирмингема просуществовала до начала Первой мировой войны.

Промышленность Бирмингема расширилась в последующие десятилетия, но достигла своего пика в 1860-х годах, после чего она пришла в упадок из-за конкуренции со стороны проволочных гвоздей, но промышленность Бирмингема просуществовала до начала Первой мировой войны.

Проволочные гвозди были также известны как «Французские гвозди» для страны их происхождения. Бельгийские проволочные гвозди начали конкурировать в Англии в 1863 году. Джозеф Генри Неттлфолд делал проволочные гвозди в Сметвике к 1875 году. В последующие десятилетия процесс изготовления гвоздей был почти полностью автоматизирован. . В конце концов в отрасли появились машины, способные быстро производить огромное количество недорогих гвоздей практически без участия человека.

С появлением дешевых проволочных гвоздей использование кованого железа для изготовления гвоздей быстро сократилось, так же как и производство нарезных гвоздей. В Соединенных Штатах в 1892 году было произведено больше гвоздей из стальной проволоки, чем резаных гвоздей. В 1913 году 90% производимых гвоздей были проволочными. Гвозди превратились из редкости и драгоценности в дешевый товар массового производства.

В 1913 году 90% производимых гвоздей были проволочными. Гвозди превратились из редкости и драгоценности в дешевый товар массового производства.

Машина для изготовления проволочных гвоздей — Uniwin Machines

Содержание

Машина для изготовления гвоздей Введение:

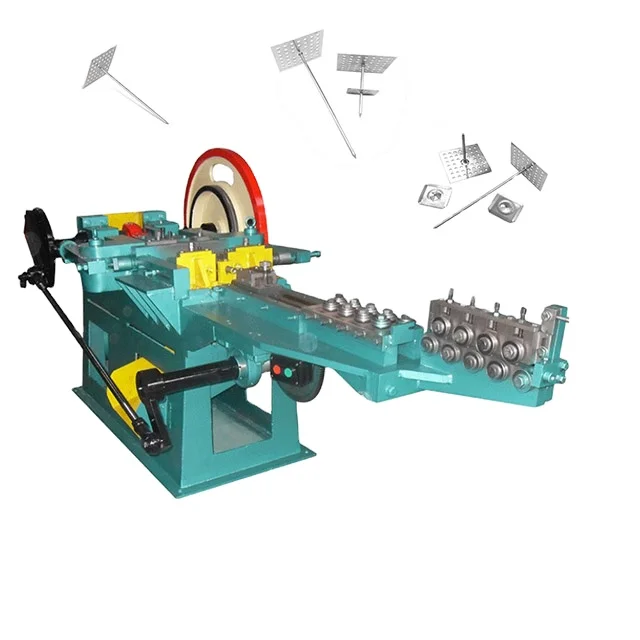

Машина для изготовления гвоздей марки Uniwin предназначена для изготовления проволочных и стальных гвоздей диаметром 1-6 дюймов.

Параметры машины для изготовления гвоздей Z94-4C (самая популярная модель):

- Диаметр гвоздя: 3,0-4,5 мм

- Длина гвоздя: 50-100 мм

- Мощность двигателя: 4 кВт

- Скорость: 220 шт/мин.

- Размеры: 2350x1480x1400 мм

- Вес: 1950 кг

Что такое проволочные гвозди?

Проволочные гвозди изготавливаются из проволоки холодного волочения Q195/SAE1008, которая имеет круглую плоскую головку с гладким телом гвоздя, обычно забиваемую в заготовку молотком, в основном используемую для черновых столярных работ или тяжелых работ по дереву.

Стальная проволока для изготовления гвоздей:

Что касается сырья Стальная проволока SAE1008/Q195 для изготовления гвоздей, существует два типа:

- Прутки диаметром 6,5 мм или 5,5 мм, в рулоне около 2 тонн, этот тип , потребуется машина для волочения проволоки, чтобы вытянуть ее до меньших диаметров, таких как 4,5 мм, 3,7 мм, 2,5 мм, для изготовления гвоздей разных размеров.

- Проволока для холодного волочения (уже тянутая проволока, которую можно использовать непосредственно для изготовления гвоздей), в рулоне около 300 кг, диаметром, например, 4,5 мм, 3,7 мм, 2,5 мм.

Оба этих типа вы можете приобрести у местных поставщиков или импортировать из Китая у поставщиков стальной проволоки. Пожалуйста, свяжитесь с нами, чтобы получить контактную информацию поставщика проволоки.

Процесс производства гвоздей:

Процесс изготовления гвоздей:

Т.е. вытягивает сырье из катанки диаметром 6,5 мм или 5,5 мм (обычно 2-3 тонны в мотке) в небольшие бухты (200 -300 кг на катушку) диаметром 4,5 мм, 4,1 мм, 3,4 мм, 2,8 мм и т. д., необходимые для изготовления гвоздей с помощью машины для волочения проволоки, после этого поместите небольшие катушки проволоки на проволочную катушку, из которой сталь проволока была подана в машины для изготовления гвоздей, чтобы сделать гвозди, после того, как проволока нарезана на гвозди, необходимо отполировать гвозди, чтобы удалить железную пыль с стержня гвоздя и сделать его ярким и красивым, а затем упаковать.

д., необходимые для изготовления гвоздей с помощью машины для волочения проволоки, после этого поместите небольшие катушки проволоки на проволочную катушку, из которой сталь проволока была подана в машины для изготовления гвоздей, чтобы сделать гвозди, после того, как проволока нарезана на гвозди, необходимо отполировать гвозди, чтобы удалить железную пыль с стержня гвоздя и сделать его ярким и красивым, а затем упаковать.

Машина для изготовления гвоздей 3D-чертеж:

На чертеже мы видим основную конструкцию машины для изготовления гвоздей, включая большое колесо, главную раму, двигатель, разгрузочный бункер, механизм подачи проволоки, механизм выпрямления, перфорацию. механизм, механизм пресс-формы, механизм резки гвоздя и механизм зубчатой передачи.

Машина для изготовления гвоздей Принцип работы:

Машина для изготовления гвоздей Z94 использует тайваньскую технологию изготовления гвоздей путем выпрямления проволоки, подачи проволоки, резки для формирования кончика гвоздя, штамповки для формирования шляпки гвоздя и т. д. сделать ногти.

д. сделать ногти.

Гвоздильный станок Z94 — это полностью автоматическая машина для производства проволочных гвоздей. Он приводится в действие двигателем. На машине есть выключатель. После включения машины, в зависимости от диаметра проволоки, катушку железной проволоки можно использовать в течение 4-8 часов без остановки.

Машина для производства гвоздей Z94, управляемая переключателем, работает без преобразователя частоты и шкафа управления, проста в эксплуатации и не регулируется по скорости.

Как делать гвозди на машине для изготовления гвоздей?

- Волочение проволоки: Волочение проволоки диаметром от 6,5/5,5 мм до меньшего диаметра, например 4,5 мм, 3,4 мм для изготовления гвоздей.

- Изготовление гвоздей: подайте черную стальную проволоку 4,5/3,4 мм, чтобы сделать гвозди.

- Полировка ногтей: Добавьте опилки в барабан для полировки ногтей, чтобы отполировать ногти и сделать их блестящими.

- Упаковка: Упаковка гвоздей в мешки или картонные коробки.

Станок для изготовления гвоздей является наиболее важным оборудованием в процессе изготовления гвоздей. Если в наличии уже есть волоченная железная проволока, то только машина для производства гвоздей может выполнить работу по изготовлению гвоздей. В соответствии с различными размерами ногтей, которые необходимо сделать, выберите подходящую модель маникюрного станка.

Какие типы гвоздей можно изготовить:

Наша машина для изготовления гвоздей может производить проволочные гвозди, стальные гвозди, спиральные гвозди, бетонные гвозди и гвозди с большой шляпкой.

Преимущества машины Uniwin:

1- Прямые продажи с завода, лучшая цена.

2-30-летний опыт производства машин для изготовления гвоздей, улучшение качества продукции в деталях и минимизация частоты отказов машин.

3- Поскольку мы являемся фабрикой, мы можем быстро и своевременно предоставить аксессуары в будущем в любое время.

4- Мы можем обеспечить установку и послепродажное обслуживание во многих странах. Например, в Зимбабве, Кении, Саудовской Аравии, Турции у нас есть команды, которые могут предоставить услуги по установке и обучению.

Например, в Зимбабве, Кении, Саудовской Аравии, Турции у нас есть команды, которые могут предоставить услуги по установке и обучению.

5- Высокая скорость, у нас также есть высокоскоростной гвоздильный станок, который может производить 800 гвоздей в минуту и 1500 штук в минуту.

Технические характеристики:

Видео тестирования:

обычные ногти, полученные в результате этого тестирования, после полировки черные ногти станут яркими и блестящими!

Типы машин для изготовления гвоздей и их различия

- Машина для изготовления гвоздей традиционного типа Z94-C: скорость 200-450 шт./мин.

- Роторный гвоздильный станок Enkotec: скорость 1000-2000 шт/мин.

- Высокоскоростной гвоздильный станок Wafios: скорость 600-800 шт/мин.

Производственный цех:

Машины после покраски:

Мы можем покрасить ногтевые машины в соответствии с требованиями заказчика.

]

]