Изготовление накатных роликов: Изготовление накатных роликов в Москве

Содержание

Токарный, измерительный инструмент, оснастка станков.

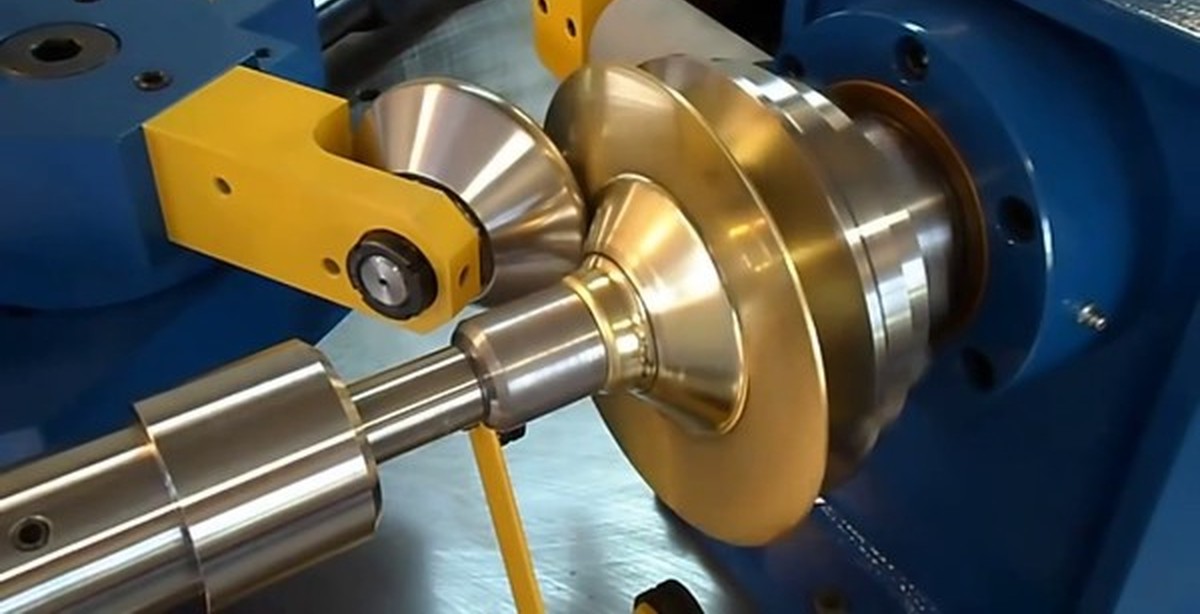

Накатные и резьбонакатные ролики

Предлагаем накатные и резьбонакатные ролики с державками или специальными приспособлениями для ремонта резьб резьбонакатные роликами. В ассортименте накатные ролики с разным видом профилей для применения в формовочных и фрезеровочных инструментах. Ролики выполнены по высочайшему уровню точности, изготовлены из порошкового износостойкого материала металла.

В ассортименте ролики из твердого сплава, быстрорежущие стали, порошкового материала с высокой твердостью для токарного станка и повышенной термостойкостью. Мы предлагаем 6 вариантов накатных роликов и резьбонакатные ролики с любым шагом резьбы.

Виды роликов:

Ролики с фаской

Ролики с глубокими выступами

Накатные фрезеровальные

Специальные накатные ролики

Ролики накатные полировальные

Спец ролики

Резьбонакатные ролики

Если вам нужен индивидуальный вид профиля накатного ролика мы можем изготовить его под ваши потребности.

⏩Накатной инструмент Zeus (ролики и державки двух, трех сторонние)

⏩Специальный накатной инструмент (ролики и державки)

⏩Ролики для маркировки металла

Накатные ролики с фрезерным профилем

Накатные ролики с фрезерным профилем предназначены для применения на фрезеровальных инструментах. Стандартное исполнении фрезерных накатных роликов с фаской 45 градусов. Фаска обеспечивает точный процесс формообразование. В этой линейке роликов представлены различные шаги рифление. За дополнительной информацией обращайтесь к нашим менеджерам.

Зубчатый ролик

Зубчатый ролик с глубокими выступами для формовки при накатывании выточки, в накатных инструментах серии RD1. Они производят на заготовке соответствующий встречный профиль с выступами увеличенной высоты: RGE 30°, RGE 45° или RKE по DIN82.

Ролики для применения в накладной фрезеровки

Ролики для применения в накладной фрезеровки. Данный тип накладного ролика без фаски. Отличительная особенность накатных роликов для фрезеровки это острые кромки. Ролик для фрезеровки могут изготавливаться из быстрорежущей стали, твердого сплава, порошкового металла. На данный момент доступно 5 видов профилей накатного фрезерованного ролика.

Спец. ролики

Мы предлагаем изготовить специальные накатные ролики по чертежам заказчика, вид материалов для изготовления ролика согласовываются. При наличии у заказчика своего материала цена изготовления ролика меньше. Срок изготовления специальных роликов от 1 до 2 -х месяцев. В нашей линейке представлены накатные спец. ролики с выпуклым и вдавленным профилем с разным видом профиля шага.

Накатные полировальные ролики

Накатные полировальные ролики применяются в процессах накатного полирования или в качестве опоры. При работе на токарных станках, подходят для применения в стандартных державках. Для полировальных роликов при необходимости разрабатывается индивидуальная система крепления. К основным преимуществам полировальных роликов относятся пониженное трение, увеличена стойкость. Шлифовка, хонингование, притирка другие процессы обработки поверхностей могут быть заменены накатывания с помощью роликов, также полировальные ролики эффективно выполняет роль опорных роликов и снижают давление на подшипник и зажимные приспособления.

При работе на токарных станках, подходят для применения в стандартных державках. Для полировальных роликов при необходимости разрабатывается индивидуальная система крепления. К основным преимуществам полировальных роликов относятся пониженное трение, увеличена стойкость. Шлифовка, хонингование, притирка другие процессы обработки поверхностей могут быть заменены накатывания с помощью роликов, также полировальные ролики эффективно выполняет роль опорных роликов и снижают давление на подшипник и зажимные приспособления.

Ролики резьбонакатные

Предлагаем резьбонакатные ролики с метрической ( шаг от 0,3 до 4,5 мм ) или дюймовой ( шаг от 1/8 до 2″ дюймов ) резьбой под заказ из Германии. Возможно изготовление ролика по индивидуальному заказу партией от 5 шт. Резьбонакатные ролики применяются в станках, в системах восстановления наружной резьбы, накатных плашках.

Применяются для восстановления наружных резьб на винтах, шпинделях, резьбовых осях, валах до 110 мм. Ролики сделаны из особо прочной стали и закалены по запатентированной технологии. За счет высокой прочности резьбонакатных роликов, поврежденная резьба восстанавливается быстро и сохраняет исходную статическую прочность в отличии от восстановления витков резьбы режущим инструментом.

Ролики сделаны из особо прочной стали и закалены по запатентированной технологии. За счет высокой прочности резьбонакатных роликов, поврежденная резьба восстанавливается быстро и сохраняет исходную статическую прочность в отличии от восстановления витков резьбы режущим инструментом.

Можем поставить ролики резьбонакатные в комплекте с устройством для ремонта резьб.

Приспособление для ремонта витков наружных резьбы с применением резьбонакатных ролики с разным шагом.

для резьб от 5 до 16 мм. ⏩ Скачать каталог R16

для резьб от 10 до 36 мм. ⏩ Скачать R36

для резьб от 10 до 60 мм. ⏩Скачать R60

для резьб от 50 до 110 мм. ⏩Скачать R110

Купить гравировальные резцы вы сможете связавшись с нам на странице «Контакты«

Скачать прайс вы можете по этой ссылке «Прайс»

Наверх↑

Накатка для токарного станка: виды накатных роликов, державки

Накатывание представляет собой обработку металла методом пластической деформации.

При этом целостность материала не нарушается. В процессе работы не образуется стружка.

Содержание:

- 1 Цели и назначение

- 2 Виды накатывания

- 2.1 Формообразующая

- 2.2 Упрочняющая

- 3 Какие инструменты необходимы?

- 3.1 Накатные ролики

- 3.2 Зубчатые

- 3.3 Универсальные

- 3.4 Стандартные шарики

- 3.5 Накатывание резьбы

- 4 Как происходит сам процесс?

- 4.1 Подготовительные работы

- 4.2 Непосредственно накатка

- 4.3 Заключительные доработки и проверка

- 5 Техника безопасности

Цели и назначение

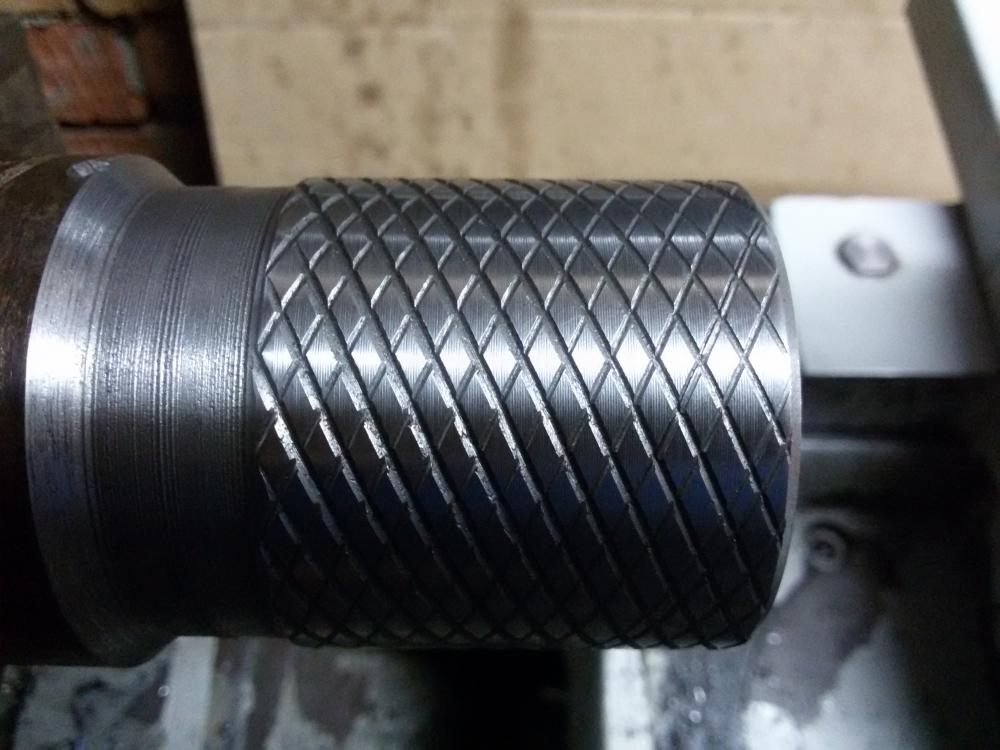

Накатывание — холодный способ обработки изделий. Под воздействием инструмента на поверхности получается различный узор — сеточка, рифление, риски, насечки. Особых требований к подготовке поверхности нет. Деталь обтачивают до нужного диаметра, после накатывают рифление.

Назначение накатки:

- Повышение эксплуатационных свойств.

- Удаление трещин и других дефектов.

- Повышение устойчивости к коррозии.

- Усовершенствование рабочих характеристик изделий.

Для некоторых деталей накатка необходима из-за их эксплуатационных особенностей. Рифление делают на головках винтов, рукоятках. Для удобства пользования накатывание делают ручке на станках и других механизмах.

Виды накатывания

В металлообработке применяется два вида накатки. Но смысл процесса не меняется.

Формообразующая

Применяется для формирования зубьев и резьбы на цилиндрических деталях, а также для нанесения шкалы при производстве измерительных приборов. На некоторых производствах данный способ называют зубонакаткой.

Упрочняющая

Применяется для повышения износостойкости и прочности изделия. При накатывании на поверхности детали образуется наклеп, благодаря которому повышаются эксплуатационные качества. Используется при изготовлении втулок, валов, шестеренок и других деталей.

Какие инструменты необходимы?

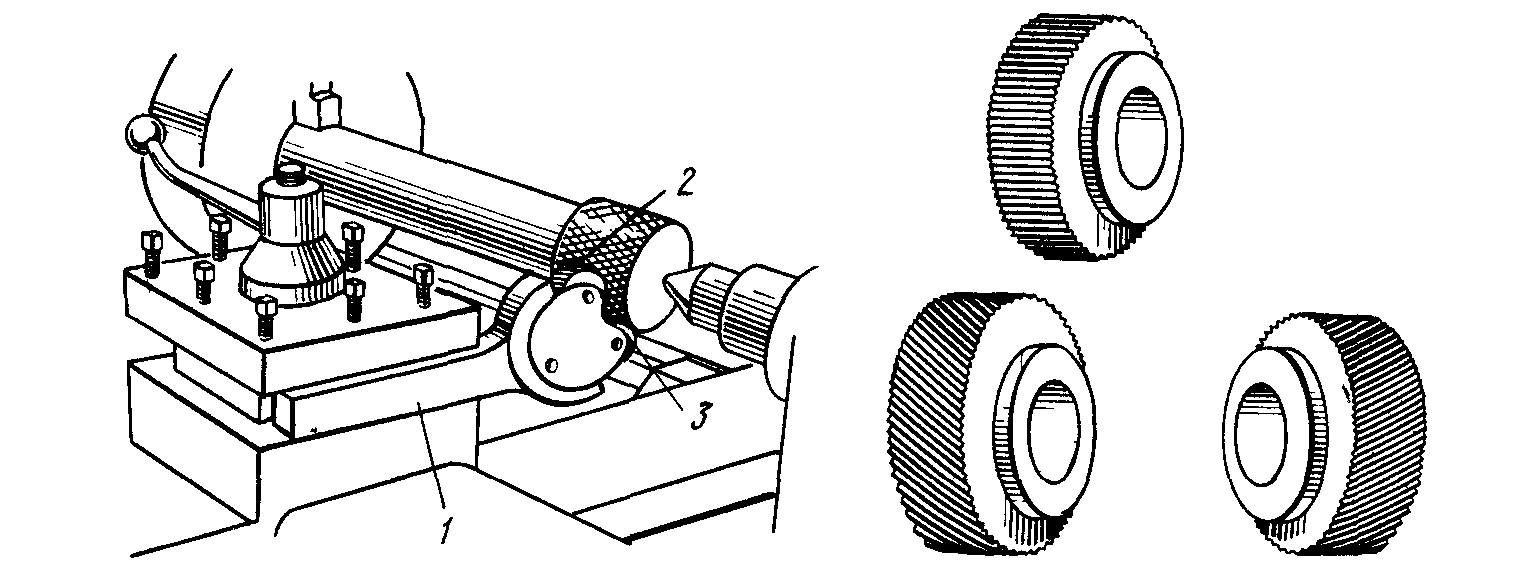

Приспособления изготовлены преимущественно из инструментальной стали. Инструмент состоит из держави, к которой крепятся ролики. В зависимости от размера зубцов на ролике получается мелкий, средний и крупный узор.

Накатные ролики

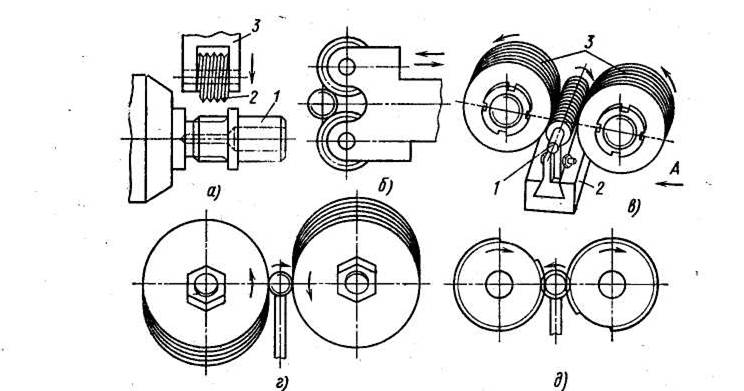

Применяются для получения рифленой поверхности на детали. Ролик крепится к державке, которая вставляется в резцедержатель. Ролики бывают односторонними и двусторонними. Для получения прямого узора используется один ролик. Если нужно сетчатое рифление, применяется двусторонний инструмент с противоположным направлением узора.

Важно!

Ширину и диаметр ролика выбирают исходя из размера детали.

Зубчатые

Используются для формирования зубьев на цилиндрических деталях. инструмент в большинстве случаев обеспечивает нужные параметры поверхности за один проход.

Универсальные

Применяются для формирования рифлений на ручках, винтах, а также образования рисок и насечек на цилиндрических изделиях.

Стандартные шарики

Изготовлены преимущественно из твердых сплавов, либо из закаленной стали. Шариковые накатки дополнительно оснащены пружиной, которая обеспечивает равномерный нажим на деталь. Отрегулировать силу давления шарика на поверхность можно при помощи специального винта. Применяются шарики для обработки не жестких деталей.

Накатывание резьбы

Производится путем выдавливания металла из заготовки. В качестве инструмента используются специальные накатные ролики. Их профиль и шаг соответствует будущей резьбе. Ролики закрепляют в пиноль задней бабки, либо держат за рукоятки вручную, как при работе с плашками.

Как происходит сам процесс?

Выполнять накатывание можно на любом токарном станке с мощным резцедержателем. Данный вид оборудования обеспечивает быстрый и максимально точный перенос нужного узора на деталь.

Подготовительные работы

Подготовка начинается непосредственно с установки накатки в резцедержатель. Сам процесс аналогичен креплению резца — державка полностью фиксируется болтами, вылет рабочей части минимальный. Перед началом работы ролики чистят специальной щеткой. Это необходимо для удаления металлической пыли.

Перед началом работы ролики чистят специальной щеткой. Это необходимо для удаления металлической пыли.

Важно!

Устанавливать инструмент нужно строго по центру.

Под накатку не нужно оставлять припуск. Размер и форма детали после рифления не меняется.

Непосредственно накатка

Деталь крепится в трехкулачковый патрон. Ролик располагается параллельно обрабатываемой поверхности. Оптимальная частота вращения шпинделя — от 40 до 100 об/мин.

На ручной поперечной подаче инструмент подводится к заготовке, слегка ее касаясь. Далее, накатка вдавливается в поверхность детали на 0,5-0,8 мм (отмечать нужно на лимбе поперечной подачи). После выполняется продольная подача инструмента на скорости 1-2 мм/об. Подавать ролик можно автоматически или вручную.

Когда инструмент пройдет заданную длину, необходимо снова углубиться на 0,5-0,8 мм, и включить продольную подачу в обратном направлении. Предварительно нужно убедиться, что зубчики инструмента попадают в уже сделанные насечки.

Предварительно нужно убедиться, что зубчики инструмента попадают в уже сделанные насечки.

Количество подходов зависит от обрабатываемого материала. В большинстве случаев необходимо прогнать ролик 4-7 раз. Иногда нужный узор получается с первого или второго раза.

Справка! После каждого прохода заготовку смазывают веретенным или машинным маслом, это обеспечивает лучшее качество поверхности.

Заключительные доработки и проверка

Проверить правильность и качество накатки можно только на глаз. Если рифление получилось равномерное, без дефектов — деталь можно снимать.

Техника безопасности

Во избежание травматизма необходимо прочно закреплять накатку в резцедержателе. При сильном надавливании инструмента не жесткие детали могут отжиматься. Для таких изделий лучше применять больше проходов. По краям изделия должны быть фаски достаточного размера, чтобы не оставались заусенцы.

Длинные детали фиксируются задним центром. Вылет пиноли должен быть минимальный.

Накатывание применяется для формирования рифленой поверхности на детали. Операция выполняется на токарном станке с минимальными затратами времени, поэтому данный метод целесообразно применять в серийном производстве. Шаг накатки выбирается в зависимости от материала, размера, и назначения изделий.

Принцип работы прокатки и ее процессы

Прокатка осуществляется на прокатном стане и может осуществляться двумя способами; горячий и холодный процесс. Прокатный стан состоит из еще двух рабочих валков, опорных валков, клети, приводного двигателя, маховика, редуктора, муфты и т. д. В зависимости от формы прокатываемого изделия валки могут быть гладкими или желобчатыми.

Сегодня мы рассмотрим работу прокатки в металлообработке и их различные процессы.

Неисправность системы предупреждения столкновений Toyota…

Пожалуйста, включите JavaScript

Сброс неисправности системы предупреждения столкновений Toyota

Принцип работы процесса прокатки:

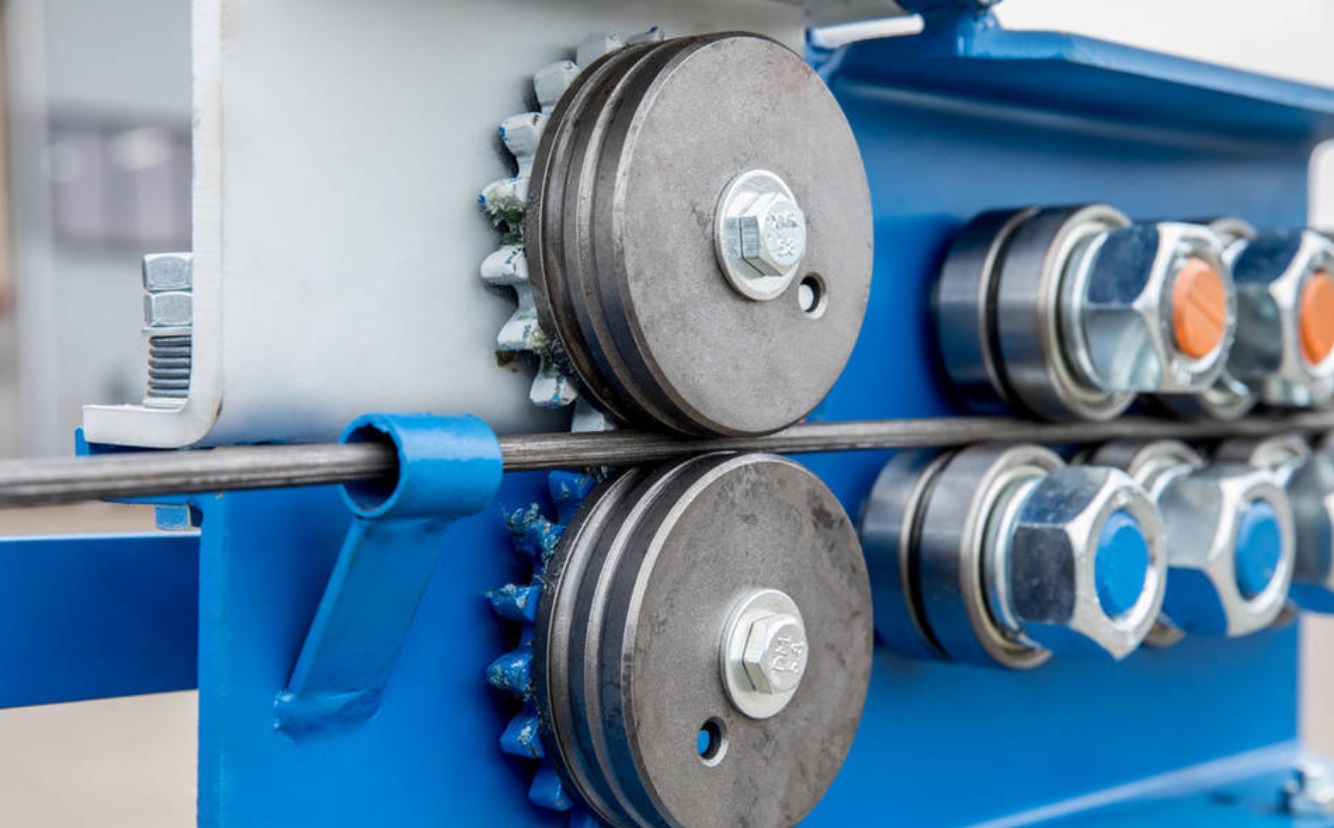

Процесс прокатки довольно интересен, но требует умелый оператор, чтобы использовать его. процесс достигается за счет накопления металла между несколькими вращающимися в противоположном направлении роликами. Зазор между валками меньше толщины обрабатываемой детали. Металл сжимается валками и одновременно смещается вперед за счет трения на стыках валков. Как только заготовка проходит через ролики, операция полностью завершена. То есть толщина работы уменьшается, а длина и ширина увеличиваются.

процесс достигается за счет накопления металла между несколькими вращающимися в противоположном направлении роликами. Зазор между валками меньше толщины обрабатываемой детали. Металл сжимается валками и одновременно смещается вперед за счет трения на стыках валков. Как только заготовка проходит через ролики, операция полностью завершена. То есть толщина работы уменьшается, а длина и ширина увеличиваются.

Ну, приращение ширины незначительно и им всегда пренебрегают. Увеличение длины называется абсолютным удлинением, а увеличение ширины называется абсолютным разбросом. Также уменьшение толщины называют осадкой.

Валки прокатных станов могут быть гладкими или желобчатыми в зависимости от формы проката. Металлы постепенно изменяют форму, как только вступают в контакт с двумя роликами.

Приведенный ниже видеоконтент показывает работу прокатного станка:

Процессы прокатного станка:

Ниже перечислены процессы, которые можно выполнять на прокатном станке:

Гибка валков:

Процесс гибки валков используется для производства изделий цилиндрической формы из листов или стальных металлов.

Процесс профилирования или гибки валков или прокатки листов идеально подходит для производства деталей большой длины или в больших количествах. Это непрерывный процесс гибки, при котором длинная полоса металла проходит через последовательный набор валков, которые только помогают нарастающей части гибки.

Подробнее: Различные типы прокатных станов и дефекты проката

Плоская прокатка:

Плоская прокатка – это самый основной вид прокатки, при котором начальная и конечная части материала имеют прямоугольное поперечное сечение. Этот материал подается между двумя валками, которые вращаются в противоположных направлениях, а зазор между валками меньше толщины исходного материала. это вызывает его деформацию, а уменьшение толщины материала приводит к его удлинению. Трение, возникающее во время процесса на границе между материалом и валками, приводит к продавливанию материала.

Прокатка колец:

Эта операция прокатки представляет собой особый тип горячей прокатки, помогающий увеличить диаметр кольца. Исходным материалом является толстостенное кольцо, а заготовка помещается между двумя валками, известными как внутренний натяжной вал и ведомый вал. Ведомый валок прижимает кольцо снаружи. В этом процессе прокатки толщина стенки уменьшается, а диаметр увеличивается по мере прокатки.

Исходным материалом является толстостенное кольцо, а заготовка помещается между двумя валками, известными как внутренний натяжной вал и ведомый вал. Ведомый валок прижимает кольцо снаружи. В этом процессе прокатки толщина стенки уменьшается, а диаметр увеличивается по мере прокатки.

Операция прокатки колец часто выполняется для железнодорожных шин, подшипников, зубчатых колес, ракет, турбин, самолетов, сосудов высокого давления и труб. Это связано с тем, что получающаяся в результате зернистая структура является круговой, что обеспечивает лучшие механические свойства.

Контролируемая прокатка:

Контролируемая прокатка – это термомеханическая обработка, объединяющая контролируемую деформацию и термообработку. Термическая обработка достигается за счет тепла, которое доводит заготовку до температуры рекристаллизации выше температуры рекристаллизации, что делает ненужной любую последующую термическую обработку. Различная термическая обработка включает получение мелкозернистой структуры; контроль размера, ударной вязкости, характера и распределения различных элементов трансформации, таких как феррит, перлит, аустенит, бейнит и мартенсит в стали. А также индуцирование дисперсионного твердения, а также контроль ударной вязкости.

А также индуцирование дисперсионного твердения, а также контроль ударной вязкости.

Все это достигается за счет мониторинга и контроля всего процесса на предельном уровне. Контроль включает в себя состав и структуру исходного материала, температуру различных стадий, уровни деформации и условия охлаждения. Этот процесс является энергосберегающим, а также обеспечивает лучшие механические свойства.

Подробнее: Все, что вам нужно знать о процессе прокатки

Кузнечная прокатка:

Кузнечная прокатка — это процесс продольной прокатки, который способствует уменьшению площади поперечного сечения нагретого прутка или заготовки. Это достигается их подачей между двумя противоположно вращающимися сегментами валков. Этот процесс в основном выполняется для обеспечения оптимального распределения материала для последующих процессов штамповки. Это позволяет лучше использовать материал, снизить технологические усилия, а также улучшить качество поверхности деталей, которое может быть достигнуто в процессах штамповки.

Подпишитесь на наш информационный бюллетень

кузнечно-прокатная обработка

Другим вариантом для кованого металла является кузнечно-прокатная обработка, которая в основном используется для длинных заготовок путем целевого распределения массы для таких деталей, как шатуны, оси транспортных средств, коленчатые валы и поворотные кулаки.

Некоторые характеристики кузнечной прокатки:

- высокая производительность и высокий коэффициент использования материала

- хорошее качество поверхности кузнечно-катаных заготовок

- увеличенный срок службы инструмента

- небольшой инструмент и низкая стоимость инструмента

- улучшенные механические свойства благодаря оптимизированному потоку зерна по сравнению с исключительно штампованными заготовками

Вот и все для этой статьи «Принцип работы прокатки и ее процессов». Я надеюсь, что знания достигнуты, если это так, пожалуйста, прокомментируйте и поделитесь.

Рулонная обработка: что это такое и как она работает

Рулонная обработка: основы

Опубликовано Брайоном Уильямсом и размещено в разделе «Библиотека статей», «Новости Монтальво», «Блог управления натяжением в Интернете».

Рулонная обработка — это метод изготовления, используемый в производстве, при котором встраиваются, наносятся покрытия, печатаются или ламинируются различные приложения на гибкий рулонный материал подложки, поскольку этот материал непрерывно подается с одного валика на другой. Метод с рулона обычно состоит из нескольких роликов, известных как путь полотна, который наматывает материал подложки на эти ролики и через них, выполняя ряд операций. Этот метод наносит аддитивные или субтрактивные материалы на подложку, когда она движется вдоль полотна для создания или производства продукта или детали.

Рулонная обработка, или R2R, также называется обработкой полотна или рулонной обработкой. В любом случае, методы производства на основе подложки могут отличаться в зависимости от материала, но технология обработки R2R, по сути, одинакова: рулон к рулону — это физический процесс, который разматывает рулон материала подложки с целью изготовления этого материала, поскольку непрерывное движение сворачивает подложку в другой рулон.

В любом случае, методы производства на основе подложки могут отличаться в зависимости от материала, но технология обработки R2R, по сути, одинакова: рулон к рулону — это физический процесс, который разматывает рулон материала подложки с целью изготовления этого материала, поскольку непрерывное движение сворачивает подложку в другой рулон.

Производственный процесс рулонного производства

Субстрат получают из полотна, изготовленного из тонкого, гибкого и длинного материала. Затем рулонные материалы хранятся или транспортируются в виде рулонов для стадий обработки с рулона на рулон и между ними. Материалы состоят из бумаги, фольги, пластиковых пленок, текстиля, металлов и даже наноматериалов. Обработка R2R может ламинировать, наносить покрытие, печатать или внедрять другой материал на подложку по мере перемещения рулонного материала с катушки на катушку. Обычно это называется преобразованием, когда материал наносится на подложку, он повторно наматывается для получения выходного рулона.

Эффективность полотен и листов

Основная причина, по которой производители используют полотна вместо листов материала, связана с масштабом и, в конечном счете, с экономической точки зрения. Поскольку обработка с рулона на рулон является непрерывной, производство достигается на гораздо более высоких скоростях. Нет проблем с запуском и остановкой, связанных с обработкой листа. Процесс рулонного производства позволяет производить рулоны готового материала с высокой производительностью, эффективно и с минимальными затратами.

Рулонное применение и промышленность

Обработка

R2R используется во многих производственных и промышленных секторах — ИТ, электронике и вычислительной технике, энергетике, текстиле, медицине, производстве металлов и биологических науках, и это лишь некоторые из них. Многие приложения требуют гибкого материала для завершения готового продукта. От электронных устройств, солнечных батарей, тонкопленочных батарей до мембран топливных элементов, покрытия тканей агентами, а также медицинского или научного оборудования — все они производятся с использованием рулонной обработки. Например, при производстве электронных устройств большой площади, гибких дисплеев или печатных плат достигается обработка R2R из рулонов пластиковой пленки или металлической фольги.

Например, при производстве электронных устройств большой площади, гибких дисплеев или печатных плат достигается обработка R2R из рулонов пластиковой пленки или металлической фольги.

Контроль натяжения полотна в рулонных системах

Эффективность рулонной обработки зависит от точности контроля натяжения полотна. Контроль натяжения полотна подложки при его перемещении от рулона к рулону имеет решающее значение для производства. Обработка R2R должна оставаться постоянной и единообразной на протяжении всего процесса. Любое незначительное изменение натяжения может дестабилизировать материал, нанесенный на подложку, что приведет к непригодности приводки или изделия.

Проблемы управления натяжением между рулонами

При обработке с рулона на рулон свойства подложки могут изменяться по мере загрузки полотна. Затем, по мере движения полотна вниз по потоку, натяжение должно оставаться равномерным и поддерживаться постоянно. Это постоянное напряжение должно поддерживаться прямо пропорционально процессу, происходящему в каждой зоне напряжения. Зоны натяжения являются переменными в рулонном прессе. Настолько, что когда происходит изменение натяжения, это может создать каскадный эффект между всеми зонами, что влияет на однородность и стабильность всего полотна.

Зоны натяжения являются переменными в рулонном прессе. Настолько, что когда происходит изменение натяжения, это может создать каскадный эффект между всеми зонами, что влияет на однородность и стабильность всего полотна.

Без контроля натяжения полотна на протяжении всей обработки от рулона к рулону может произойти расширение подложки, что приведет к трещинам, складкам, короткому замыканию или расслаиванию. Это также может повлиять на скорость полотна в таких областях, как зона печати, что, в свою очередь, повлияет на разрешение тонких линий.

R2R Решения для контроля натяжения

Ответ заключается в автоматическом контроле натяжения полотна во время обработки с рулона на рулон. Автоматизация контроля натяжения будет непрерывно измерять полотно для достижения максимальной эффективности производства. Движущееся полотно проходит над роликами, оснащенными тензодатчиками для точного измерения тягового усилия на этом ролике, когда оно подвергается не только натяжению, но и углу охвата ролика.