Изготовление заглушек: Изготовление заглушек | ООО «ГлавКреп»

Содержание

Изготовление заглушек | ООО «ГлавКреп»

Закажите сейчас и получите скидку

10% за первый заказ!

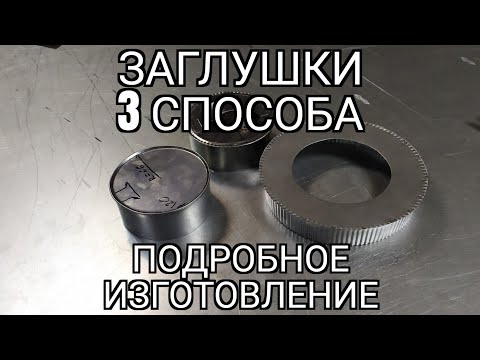

Производство

Компания «ГлавКреп» выполняет изготовление пластиковых заглушек в СПб на современных термопластичных автоматах. Заказывая нашу продукцию, вы получаете оптимально подходящий товар высокого качества по доступным ценам.

Производятся заглушки на заказ по чертежам, предоставленными клиентом, по любым (кастомным) параметрам, либо имеющимися у нас образцами (см. в каталоге).

Продукция в точности соответствует заявленным формам, размерам и показателям прочности.

Во время рабочего процесса учитывается температура пресс-формы и расплава пластиковой массы, скорость ее течения, сила давления и пр. показатели, требующие точности настройки. Даже небольшие погрешности при литье заглушек могут отразиться на качестве продукции и ее количественном выходе. Именно поэтому работу лучше доверить специалистам с большим опытом, которыми и являются наши сотрудники.

Для чего они нужны?

Заглушки из пластика – фитинги небольшого размера, предназначенные для закрытия отверстий в трубах и других изделиях.

Области использования:

- для герметизации концевых отверстий пластикового трубопровода для систем отопления, канализации (безнапорной), водопровода;

- при изготовлении мебели с каркасом или элементами из стальных профильных труб – для предупреждения повреждения пола и окружающих предметов острыми металлическими кромками;

- пластиковые предохранители для торцов труб исключают попадание вовнутрь влаги, грязи и мусора, которые могли бы вызвать коррозию металла;

- заглушки также необходимы для защиты от механических повреждений в процессе транспортировки, монтажа и эксплуатации;

- пластиковыми заглушками можно воспользоваться для придания законченного вида изделию и декоративности, скрытия огрехов, допущенных в процессе монтажа.

Особенности:

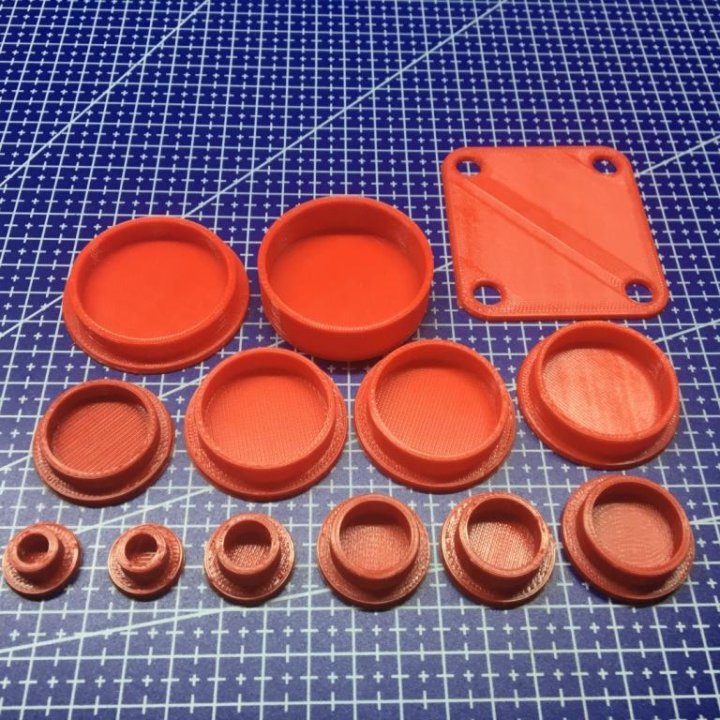

Выпускаются заглушки различных форм – круглые, треугольные, прямоугольные, овальные, плоские (для надевания на стальные полосы), с фетровыми подкладками.

Изделия отлично герметизируют систему при запаивании, не ржавеют, легко монтируются и демонтируются, имеют низкую стоимость.

Недостатками является невысокая прочность пластиковой детали и склонность к истиранию – заглушки разрушаются под нагрузкой с течением времени, невозможность использовать в системах с давлением выше 1,6 Мпа.

Наша компания производит пластиковые изделия любых форм и размеров. Задать вопросы, получить помощь в выборе и оформить заявку можно по телефону.

Раскрыть текст

Мы перезвоним Вам!

Оставьте заявку и наш специалист перезвонит в течении 5-ти минут.

Нажимая кнопку «Отправить», я даю свое согласие на обработку моих персональных данных, в соответствии с Федеральным законом от 27.07.2006 года №152-ФЗ «О персональных данных», на условиях и для целей, определенных в Согласии на обработку персональных данных.

Каталог пластиковых заглушек СПбПласт и ООО ТМТ

СПбПласт и ООО «ТМТ» изготавливают различные пластиковые заглушки на заказ. СПбПласт выполняет заказы по крупносерийному литью заглушек из пластика, ООО «ТМТ» применяет технологию по мелкосерийному литью от 1000 штук. Выпускаем заглушки для профилей, труб , из всех видов пластиков. Вы сможете заказать на нашем заводе любую пластиковую заглушку на профиль или иного назначения , из общетехнических или из конструкционных пластиков : ПА 6, ПА 66, Па610 , ПА 6 СВ 30, ПВХ пластикат, ПЭНД, ПЭВД, Полиацеталь, Поликарбонат, АБС пластик и.т.д. Любая пластиковая заглушка изготовлена только из первичных материалов, на партию прилагается паспорт качества и сертификат на полимер.

СПбПласт выполняет заказы по крупносерийному литью заглушек из пластика, ООО «ТМТ» применяет технологию по мелкосерийному литью от 1000 штук. Выпускаем заглушки для профилей, труб , из всех видов пластиков. Вы сможете заказать на нашем заводе любую пластиковую заглушку на профиль или иного назначения , из общетехнических или из конструкционных пластиков : ПА 6, ПА 66, Па610 , ПА 6 СВ 30, ПВХ пластикат, ПЭНД, ПЭВД, Полиацеталь, Поликарбонат, АБС пластик и.т.д. Любая пластиковая заглушка изготовлена только из первичных материалов, на партию прилагается паспорт качества и сертификат на полимер.

Наши конструктора, учтя все пожелания Клиента, изготовят пластиковую заглушку на основание чертежа, эскиза или образца , а также по техническому заданию или разработают проект заглушки при наличие только ответной части ( профиля или трубы). Приобретая у нас пластиковую заглушку для профиля, трубы, вы можете быть уверены, что она прослужит долгие годы и будет соответствовать всем вашим требованиям. Наши пластики – прочные, обладающие высокими антикоррозийными и атмосферостойкими свойствами

Наши пластики – прочные, обладающие высокими антикоррозийными и атмосферостойкими свойствами

Все это и многое другое изготавливается в наших цехах. Уважительное и скрупулезное отношение Клиенту – вот характеристика деятельности специалистов нашей компании. Мы подходим к своей работе как к творчеству, так что вы можете быть уверены, что купите качественное изделие из пластика.

Среди услуг нашего завода пластмасс – изготовление пластиковых заглушек на заказ. Также наши конструктора предлагают проектирование пластиковых заглушек любой сложности на основание ответной части ( трубы, профиля), включающие создание 3 Д модели и прототипа. Купить пластиковые заглушки можно на нашем предприятие удаленно при заявке через электронную почту или на самом производстве в Санкт-Петербурге минимальный заказ от 1000 штук

Литье пластмасс — эта современная технология, обеспечивающая высокоточное изготовление изделий из пластика, в том числе пластиковых заглушек. Кроме того, литье из пластмассы позволяет работать с любыми видами термопластами.

Наш завод пластмасс – это современное производство пластиковых изделий с собственной технической базой, предлагающее качественное литье изделий из пластмассы и изготовление литьевых форм.

Весь комплекс работ по производству пластиковых заглушек и других деталей из пластмассы выполняется высококвалифицированным персоналом, что является залогом отличного результата при изготовлении заглушек из пластика на заказ, а собственный парк оборудования дает возможность предлагать услуги по доступным и конкурентоспособным ценам.

Успех нашего завода пластмасс объясним. Пластиковые заглушки нашего производства – это качество, богатый внешний вид, отличные механические свойства.

Литье под давлением пластиковых изделий приобретает все большую популярность в серийном изготовление изделий из пластика. Нынешнее время сделало доступным серийно производство пластиковых изделий!

Заглушка для профиля

Крышка светодиодный профиль

Заглушка профиль

Заглушки ПЭ

Кольцо ПА 6 СВ 30

Крышка на профиль

Поликарбонатное стекло

Заглушка на профиль светильника

Крышка для светодиодного профиля

Производственные процессы и материалы для 3-контактной вилки — 3350 слов

Краткое содержание

Для производства трехконтактной вилки производитель сначала проанализировал свойства различных материалов, экономическую эффективность различных методов производства и экономическую эффективность линия проектирования и сборки для оптимизации производства и сбыта 3-контактной вилки. Формальдегид мочевины был лучшим материалом, используемым для изготовления крышки и основания пробки, а латунь подходила для изготовления штифтов. Мочевиноформальдегид обладает хорошими диэлектрическими свойствами, хорошей термостойкостью, не разрушается легко и дешевле, чем другие смолы из семейства аминосмол. С другой стороны, из-за недостатков предыдущей схемы изготовления процесс был трудоемким и очень дорогим, необходимо было сделать новую компоновку взамен старой. Автоматизация новой конструкции сделала сборку частей вилки лучше, дешевле и проще, чтобы обеспечить выпуск двух миллионов вилок в год. Исследование показало, что, когда срок службы вилки подходит к концу, большая часть материалов, используемых для производства вилки, будет переработана и повторно использована для создания новых продуктов для других целей.

Формальдегид мочевины был лучшим материалом, используемым для изготовления крышки и основания пробки, а латунь подходила для изготовления штифтов. Мочевиноформальдегид обладает хорошими диэлектрическими свойствами, хорошей термостойкостью, не разрушается легко и дешевле, чем другие смолы из семейства аминосмол. С другой стороны, из-за недостатков предыдущей схемы изготовления процесс был трудоемким и очень дорогим, необходимо было сделать новую компоновку взамен старой. Автоматизация новой конструкции сделала сборку частей вилки лучше, дешевле и проще, чтобы обеспечить выпуск двух миллионов вилок в год. Исследование показало, что, когда срок службы вилки подходит к концу, большая часть материалов, используемых для производства вилки, будет переработана и повторно использована для создания новых продуктов для других целей.

Введение и общая информация

В документе обсуждаются производственные процессы и материалы, используемые для изготовления 3-контактной вилки. Важно использовать относительно дешевые материалы для производства различных компонентов для производства стандартной 3-контактной вилки питания, чтобы убедиться, что полученный продукт является дешевым и обеспечивает конкурентное преимущество на рынке (Dodiuk & Goodman, 2013). В исследовании рекомендуется использовать термореактивные смолы, представляющие собой пластические материалы, которым легко придать любую форму, подходящую для пластиковой крышки вилки. Пенополистирол или пенопласт — это коммерческий пластик, рекомендуемый для использования, поскольку он легкий и обладает хорошими тепло- и электроизоляционными свойствами (Wiyaratn & Watanapa, 2010). Согласно Додюку и Гудману (2013), пластик не захлопывается, когда падает или падает. В документе также обсуждается новый и более совершенный производственный процесс, который заменит старый производственный процесс.

В исследовании рекомендуется использовать термореактивные смолы, представляющие собой пластические материалы, которым легко придать любую форму, подходящую для пластиковой крышки вилки. Пенополистирол или пенопласт — это коммерческий пластик, рекомендуемый для использования, поскольку он легкий и обладает хорошими тепло- и электроизоляционными свойствами (Wiyaratn & Watanapa, 2010). Согласно Додюку и Гудману (2013), пластик не захлопывается, когда падает или падает. В документе также обсуждается новый и более совершенный производственный процесс, который заменит старый производственный процесс.

Производственный процесс

3-контактная вилка состоит из трех частей, включая крышку, активный штифт, натуральный штифт, зажим для шнура, основание и винты для захвата. Ниже приводится обсуждение каждой детали и предложения по правильному выбору материалов для изготовления деталей.

Крышка

Здесь крышка изготовлена из материала с хорошими изоляционными свойствами для защиты людей от поражения электрическим током. К материалам-кандидатам относится древесина, которую нельзя использовать в таком виде, поскольку ее использование приводит к разрушению окружающей среды. С другой стороны, нельзя использовать такие металлы, как медь, поскольку они являются хорошими проводниками электричества. Тем не менее, пластик, обладающий отличными изоляционными свойствами, является лучшим материалом для использования. Рекомендуемый пластик включает семейство ацеталей и акрилов. Ацетали легко воспламеняются, прочны, жестки, эластичны и обладают хорошими тепло- и электроизоляционными свойствами. Однако ацетали подходят для изготовления подшипников и шестерен. С другой стороны, акрилы подходят для солнцезащитных очков, фотоаппаратов и биноклей, потому что они легко окрашиваются и подвержены повреждению от бытовых химикатов, таких как бензин.

К материалам-кандидатам относится древесина, которую нельзя использовать в таком виде, поскольку ее использование приводит к разрушению окружающей среды. С другой стороны, нельзя использовать такие металлы, как медь, поскольку они являются хорошими проводниками электричества. Тем не менее, пластик, обладающий отличными изоляционными свойствами, является лучшим материалом для использования. Рекомендуемый пластик включает семейство ацеталей и акрилов. Ацетали легко воспламеняются, прочны, жестки, эластичны и обладают хорошими тепло- и электроизоляционными свойствами. Однако ацетали подходят для изготовления подшипников и шестерен. С другой стороны, акрилы подходят для солнцезащитных очков, фотоаппаратов и биноклей, потому что они легко окрашиваются и подвержены повреждению от бытовых химикатов, таких как бензин.

Лучше всего использовать термореактивные смолы, относящиеся к классу мочевиноформальдегидных смол. Несмотря на то, что термореактивные смолы непривлекательны с эстетической точки зрения, их свойства позволяют использовать их для изготовления изоляционных медных кабелей, а также для изготовления крышки и основания трехштырьковой сетевой вилки. Смолы представляют собой полимеры с высокой молекулярной массой, что позволяет легко отливать и экструдировать их с помощью уже имеющихся формовочных и прессовочных машин. Пластмассы имеют экономические и химические преимущества, а также превосходят их по термической и электрической стойкости. Ниже приводится список альтернативных материалов для вилки.

Смолы представляют собой полимеры с высокой молекулярной массой, что позволяет легко отливать и экструдировать их с помощью уже имеющихся формовочных и прессовочных машин. Пластмассы имеют экономические и химические преимущества, а также превосходят их по термической и электрической стойкости. Ниже приводится список альтернативных материалов для вилки.

Таблица 2: Билл кандидатов для кандидатских материалов для крышки для подключения и базы

| Материал | . твердые или жидкие, с хорошей обработкой поверхности, отличными диэлектрическими свойствами | Склеивание, несминаемый пресс, электроприборы, выключатели, крышки, ручки | Дешевые | |

| Меламиноформальдегид | Легко нагревается и формуется, существует в жидкой или твердой форме, легко дает усадку, | Товары многоразового использования, кухонная утварь и ручки | Дешевые | |

| Эпоксиды | Ламинирование, литье покрытий, конструкционные элементы, изоляторы высокого напряжения, аэронавтика. | Дорого | ||

| Фурановые смолы | Легко в формировании | Foundry Sand Cinder | Дорого | |

| Фенол | Высшая термостойкость, превосходные диэлектрические характеристики, легкие в сжатии, перенос и инъекционную плесень | . Проживание цепи и другие электрические апопляции | . Силиконы | Могут быть отлиты под давлением | Сложные в производстве | Дорогие |

Особенности конструкции

Крышка должна отвечать следующим требованиям:

- Обеспечивать электрический путь от электроприбора к розетке

- Защищать пользователя от поражения электрическим током

- Не должна выходить из строя или ломаться при падении

- Устойчива к воздействию окружающей среды, например, к влаге

- Быть эстетически привлекательным

- Правильно подходить к месту применения

Изготовление корпуса и основания заглушки

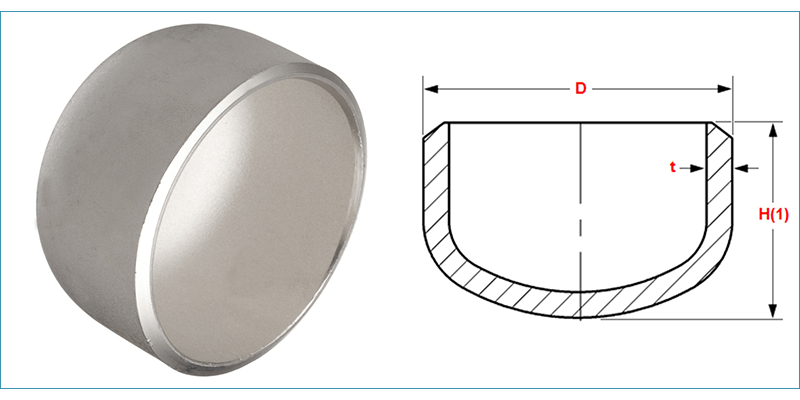

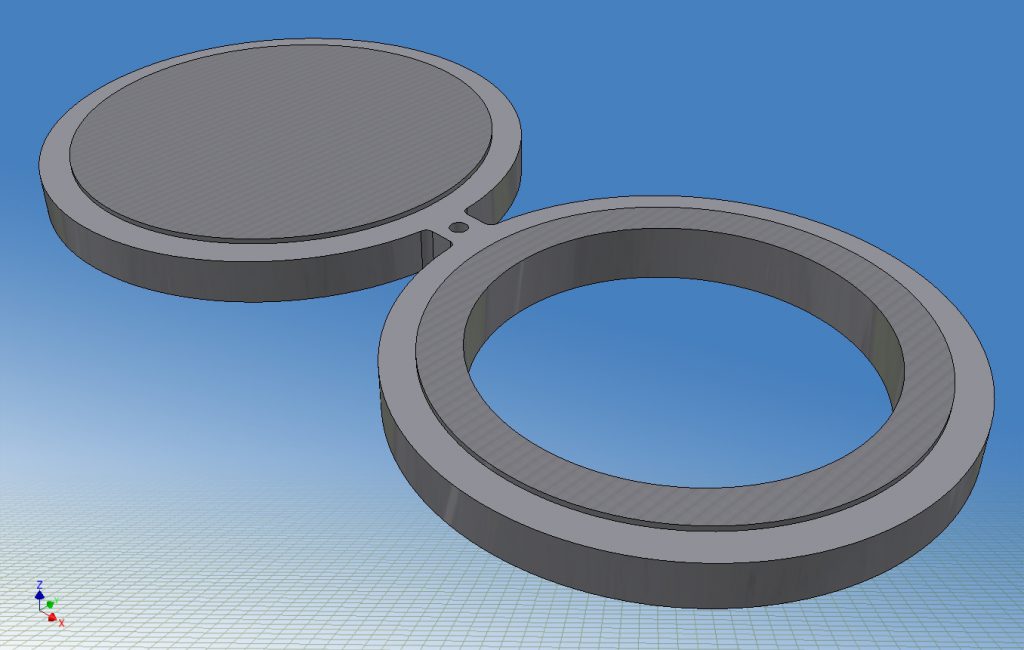

Формальдегид мочевины, представляющий собой термореактивный пластик, который можно легко экструдировать, прессовать, резать, фрезеровать и сверлить, как показано на рисунке 2.

Рисунок 1: Этапы изготовления крышки и основания пробки

Производственный процесс включает измельчение карбамидоформальдегида в порошок и горячее прессование материала с использованием кузнечного станка для изготовления крышки. Процессы показаны на рисунках 1 и 2.

Рисунок 2: Процесс формования

Полученные продукты показаны на рисунке 3 ниже.

Рисунок 3: Крышка и основание 3-контактного разъема

Перед началом процесса изготовления крышки и основания 3-контактного разъема производитель оценивает качество и рабочие характеристики материалов, чтобы определить их пригодность. Кроме того, производитель задает важные вопросы дизайна, такие как функциональные требования, принцип работы покрытия, существующие методы производства и альтернативные материалы, доступные для использования (Kalpakjian et al., 2008). В данной ситуации лучшим материалом для использования является формальдегид мочевины, поскольку он сохраняет требуемую форму и размер после обработки. Правильные решения по конструкции 3-контактной вилки принимаются на основе правильных спецификаций, предоставленных разработчиком, что включает в себя способность удовлетворять британским стандартам производства 3-контактных вилок. Собранная 3-контактная вилка, показанная на рис. 3, состоит из всех частей после сборки вилки. Основные геометрические аспекты, использованные при проектировании крышек, показанных на рис. 4, включают в себя правильное течение пластика и усадку пластика при использовании сливных отверстий. Чтобы убедиться, что пластиковая крышка сохраняет необходимую прочность, необходимую для предотвращения поломок, толщина поперечного сечения поддерживается минимальной.

Собранная 3-контактная вилка, показанная на рис. 3, состоит из всех частей после сборки вилки. Основные геометрические аспекты, использованные при проектировании крышек, показанных на рис. 4, включают в себя правильное течение пластика и усадку пластика при использовании сливных отверстий. Чтобы убедиться, что пластиковая крышка сохраняет необходимую прочность, необходимую для предотвращения поломок, толщина поперечного сечения поддерживается минимальной.

Рис. 4: Поперечное сечение корпуса

Геометрия исходного поперечного сечения крышек, показанная на рис. 4, показывает, как можно управлять силами прогиба и напряжением, чтобы не допустить разрушения пластика.

Кабельные провода

Провода, используемые для изготовления кабелей и зажимов, были импортированы от других производителей, поскольку они были относительно дешевле при получении на внешнем рынке, чем при их собственном производстве.

Зажимы для предохранителей

Зажимы для предохранителей были куплены у других поставщиков, поскольку их покупка была дешевле, чем их собственное производство.

Вставные штифты

Производственный процесс включает:

- Штамповка исходного материала — потому что он прост в использовании и дешев в установке

- Контурная резка — облегчает использование формы

- Покрытие — предотвращает коррозию

- Полировка окраска – улучшает внешний вид

- Очистка – удаление грязи

На рис. 5 показана машина, используемая для изготовления булавок. Материалы штырей штекера включают медь, мягкую сталь и латунь. Материалы легко поддаются формованию, фрезерованию, сверлению и рисованию. Тем не менее, латунь является лучшим кандидатом, потому что ее легко отлить в песчаные формы, отлить под давлением и отлить с низким содержанием воска без разрушения.

Рисунок 5: Машина для производства штифтов

Латунь дешевле железа и меди и не ржавеет под воздействием влаги или воды. Латунь легко фрезеруется, шлифуется, режется и сверлится, что облегчает сварку, крепление и пайку. Штыри вилки изготовлены из латуни, которая представляет собой сплав цинка и меди, смешанных в различных количествах. Каждый сплав имеет разную температуру плавления из-за разного соотношения материалов в составе, и в целом температуры плавления сплавов колеблются в пределах 700- 0 C и 1000 0 C. Штифты изготовлены из железа и имеют промежуточный вес, поскольку сделаны из латуни. Штифты изготовлены из хороших проводников электричества, что обеспечивает им хорошую тепло- и электропроводность. Кроме того, латунь хороша тем, что обладает некоторыми важными техническими свойствами материалов, к которым относятся высокая пластичность, стойкость к износу, истиранию и коррозии. Еще одно качество, которое делает бюстгальтеры хорошим материалом, заключается в том, что их легко паять и паять при изготовлении булавок (Wiyaratn & Watanapa, 2010).

Каждый сплав имеет разную температуру плавления из-за разного соотношения материалов в составе, и в целом температуры плавления сплавов колеблются в пределах 700- 0 C и 1000 0 C. Штифты изготовлены из железа и имеют промежуточный вес, поскольку сделаны из латуни. Штифты изготовлены из хороших проводников электричества, что обеспечивает им хорошую тепло- и электропроводность. Кроме того, латунь хороша тем, что обладает некоторыми важными техническими свойствами материалов, к которым относятся высокая пластичность, стойкость к износу, истиранию и коррозии. Еще одно качество, которое делает бюстгальтеры хорошим материалом, заключается в том, что их легко паять и паять при изготовлении булавок (Wiyaratn & Watanapa, 2010).

Легирование серебра медью делает его более дешевым, но не таким дешевым, как латунь, у которой температура плавления 992 0 С. Серебро пригодно для использования, потому что оно «имеет промежуточный вес. Серебро можно паять, сваривать, отливать, катать, ковать, подвергать механической обработке (резать), прясть, гнуть, прессовать и экструдировать. Материал хорошо обрабатывается, повышая эстетику» (Додюк и Гудман, 2013, стр. 2).

Материал хорошо обрабатывается, повышая эстетику» (Додюк и Гудман, 2013, стр. 2).

Винты

Винты необходимы, поскольку они используются для соединения компонентов. Для изготовления винтов используются различные методы, и наиболее рекомендуемым является метод холодной накатки резьбы. Как правило, процесс холодной обработки позволяет производителю использовать специальную машину для обвязки лентой.

Рисунок 6: Спецификации винтов

Этот процесс не приводит к потере материалов, но это правильный метод для изготовления более дешевых винтов с короткой резьбой, используемых для сборки 3-штырьковой вилки. Процесс накатки резьбы осуществляется между двумя матрицами, состоящими из одной неподвижной матрицы и другой, которая накатывается на неподвижной матрице (Jahangirian et al., 2010). Винт, сделанный таким образом, позволяет демонтировать и снова собрать заглушку, чтобы компоненты не образовывали неразъемное соединение. Навыки и машины для изготовления компонентов являются важными капитальными затратами для производственного процесса, если этот процесс должен выполняться на месте, а не импортировать винты.

Утилизация по окончании срока службы

Медные провода, использованные для изготовления проводников, и латунь для изготовления контактов, могут быть переработаны для других целей, когда срок службы вилки подходит к концу. Тем не менее, пластик, используемый для изготовления крышек и основания, следует тщательно утилизировать из-за последствий для здоровья, которые он может оказать на человека при попадании в окружающую среду. Как правило, пластик нельзя реформировать или переработать, и поэтому правильная утилизация очень важна. Кроме того, пластмассы содержат добавки, которых следует избегать, поскольку они могут негативно влиять на окружающую среду. Добавки необходимы, поскольку они улучшают свойства пластмасс, такие как снижение себестоимости производства и улучшение рабочих свойств, облегчающих обработку пластиковых крышек.

Анализ вопросов затрат

Производственный процесс потребляет ресурсы, что делает вопрос рентабельности важным фактором. Кроме того, правильный технологический процесс позволяет производителю производить большое количество контактных штырей по относительно более низкой цене. По сравнению с экструзией механическая обработка стоит дорого, потому что она дает низкую окупаемость инвестиций (ROI). Однако другие доступные варианты изготовления штифтов включают литье под давлением, ковку и экструзию. Однако сравнительный анализ затрат на изготовление штифтов для определения наиболее подходящей технологии изготовления проводится следующим образом.

По сравнению с экструзией механическая обработка стоит дорого, потому что она дает низкую окупаемость инвестиций (ROI). Однако другие доступные варианты изготовления штифтов включают литье под давлением, ковку и экструзию. Однако сравнительный анализ затрат на изготовление штифтов для определения наиболее подходящей технологии изготовления проводится следующим образом.

Здесь производственный процесс состоит из текущих затрат, материалов и начальных затрат. Здесь производственные данные можно использовать для сравнения производственных процессов, чтобы определить наилучший вариант изготовления штифтов, показанных в таблице 2.

Таблица 2: Почасовая производительность

зависит от различных факторов, таких как длина и размер штифтов. Чтобы производить 2 000 000 булавок размером 10 миллиметров каждая в час, необходимо экструдировать 20 000 метров материала, чтобы получить производственную мощность в 2 000 000 булавок. Однако анализ данных о стоимости каждого штифта, приведенных в таблице 2, дает наилучшие цифры для принятия решения.

Таблица 3: Эксплуатационные расходы

Таблица 4: Сравнение затрат

Таблица 4 показывает, что общая стоимость собственного производства штифтов методом ковки составляет 57,5 пенсов, а общие затраты на изготовление штифтов с использованием метода экструзии составляет 61,1 пенса за то же количество единиц, однако стоимость импорта штифта составляет 71,3 пенса. Самый дешевый процесс также можно определить, нарисовав график общей стоимости каждого процесса в зависимости от размера партии 7. На рис. 7 показан график сравнения общей стоимости каждого процесса для разных партий и количества штифтов.

Рисунок 7: Ковка по сравнению с экструзией Стоимость импорта по сравнению с собственным производством

Как показано на рисунке 7 выше, экономически эффективным процессом производства более 10 000 штифтов является экструзия. С другой стороны, стоимость импорта 10 000 булавок все еще выше по сравнению с наименьшей стоимостью производства булавок. Целью данного исследования было производство большого количества булавок с использованием наиболее эффективного производственного метода. Согласно Wiyaratn and Watanapa (2010), процесс экструзии является правильным для использования, когда стоимость производства единицы продукции сравнивается со стоимостью покупки штифтов. Кроме того, поскольку оборудование для производства штифтов уже установлено, покупка их из других источников может просто сделать оборудование излишним. Тем не менее, некоторые из факторов, которые следует учитывать при выборе наилучшего процесса, включают: защиту окружающей среды, поиск квалифицированных технических специалистов, спрос со стороны клиентов и наличие оборудования.

Целью данного исследования было производство большого количества булавок с использованием наиболее эффективного производственного метода. Согласно Wiyaratn and Watanapa (2010), процесс экструзии является правильным для использования, когда стоимость производства единицы продукции сравнивается со стоимостью покупки штифтов. Кроме того, поскольку оборудование для производства штифтов уже установлено, покупка их из других источников может просто сделать оборудование излишним. Тем не менее, некоторые из факторов, которые следует учитывать при выборе наилучшего процесса, включают: защиту окружающей среды, поиск квалифицированных технических специалистов, спрос со стороны клиентов и наличие оборудования.

Расчет стоимости других деталей

Зажим для предохранителя, зажим для шнура и предохранитель можно купить в других источниках, поскольку оборудование для их изготовления отсутствует на фирме-производителе. Стоимость установки производственных машин и срок службы машин анализируются в таблице 4 ниже. Таблица 4: Анализ затрат и 4,5 пенса за аутсорсинговый пин, что делает аутсорсинговый пин дешевле.

Таблица 4: Анализ затрат и 4,5 пенса за аутсорсинговый пин, что делает аутсорсинговый пин дешевле.

Обеспечение качества

Качество является фундаментальным компонентом, который учитывается при разработке продукта для продажи на конкурентном рынке. Обеспечение качества гарантируется на каждом этапе производства, чтобы убедиться, что продукт соответствует потребностям и ожиданиям клиента, путем внедрения мер контроля качества на всех уровнях производства. Обеспечение качества осуществляется:

- Внедрение систематических производственных процессов, обеспечивающих соответствие назначению и безошибочность пробок.

- Качество материалов было проверено на соответствие стандартам качества.

- Испытания заглушек на соответствие стандартам, такие как проверка размера корпуса и внедрение процедур контроля качества литейных машин.

- Обеспечение соблюдения правил контроля качества, таких как разработка вилки таким образом, чтобы ее можно было переработать в конце срока службы, чтобы обеспечить устойчивое управление ресурсами.

Шаги, необходимые для обеспечения требуемого качества трехконтактной вилки, включают:

- Проверка качества сырья;

- Обеспечение контроля качества во избежание производственных проблем;

- Использование эффективных процессов сборки с минимальными проблемами;

- Автоматизация производственного процесса там, где это возможно.

3.0 Возможна модернизация конструкции для снижения затрат и автоматизации производства

Производство и сборка 3-контактной вилки в значительной степени зависят от трудоемких машин, что является очень важным фактором производства, поскольку способствует увеличению себестоимости продукции. и время, из-за чего конечный продукт становится дорогим.

По сравнению с предыдущей конструкцией некоторые компоненты, такие как кабельная оболочка, холодное крепление, контакты и корпус предохранителя, легко монтируются к основанию вилки. Новая конструкция позволяет изготавливать штифты таким образом, чтобы они позволяли вставлять другие детали в основание корпуса, чтобы избежать использования многих деталей, таких как винты. Кроме того, конструкция может быть изменена таким образом, что большинство деталей просто вставляются друг в друга, образуя целостную сборку без использования винтов. Кроме того, крышка может быть сконструирована таким образом, чтобы вмещать другие детали, вставляя их в основание с помощью машины вместо того, чтобы соединять их вместе вручную. Новый дизайн показывает, что некоторые компоненты больше не нужны и могут быть удалены с конвейера, включая винты со штифтами, винты-заглушки и винты со штифтами шнура.

Кроме того, конструкция может быть изменена таким образом, что большинство деталей просто вставляются друг в друга, образуя целостную сборку без использования винтов. Кроме того, крышка может быть сконструирована таким образом, чтобы вмещать другие детали, вставляя их в основание с помощью машины вместо того, чтобы соединять их вместе вручную. Новый дизайн показывает, что некоторые компоненты больше не нужны и могут быть удалены с конвейера, включая винты со штифтами, винты-заглушки и винты со штифтами шнура.

Рис. 8: Новая конструкция

В новой конструкции, показанной на рис. 10, показаны некоторые детали, которые были удалены, поскольку они не нужны для полной сборки штифта. 3.1 Новая конструкция сборки

Компоновка на рис. 9, представляющая собой старый метод изготовления штифта, имеет существенные недостатки. Например, приемная и отдел контроля качества расположены за зоной обработки, что создает неудобства для клиента при входе в офис для справок. Кроме того, следует удалить зону холодного хранения, чтобы освободить больше места, потому что она больше не нужна, поскольку здесь не нужны некоторые компоненты, для которых требовались машины, которые использовали охлаждающую жидкость при производстве.

Рисунок 9: Схема установки

Взято из Dodiuk and Goodman (2013)

Однако предлагаемая конструкция, показанная на рисунке 10, используется для преодоления недостатков, присущих рис. 9.

Рисунок 10: Предлагаемая новая схема расположения

Факторы, которые были приняты во внимание для обоснования компоновки на рис. 12, включают:

- Объем производства 2 млн пробок в год;

- Обеспечение эффективных стратегий обработки материалов;

- Способность эффективно использовать доступное пространство;

- Близость формовочной машины к местам сборки изделий;

- Помещение для хранения готовой продукции;

- В заключение отметим, что предлагаемая конструкция будет экономичной и позволит производителю оптимизировать имеющееся пространство.

Заключение

В заключение следует отметить, что для изготовления 3-контактной вилки используется несколько методов, поскольку для изготовления разных частей вилки применяются разные процессы. Латунь является хорошим кандидатом для изготовления булавок, но проволочные зажимы отдаются на аутсорсинг, чтобы снизить затраты на инвестиции в новое оборудование и наем квалифицированных людей для запуска нового производственного процесса. Формальдегид мочевины является лучшим термореактивным пластиком из-за таких свойств, как простота обработки, устойчивость к истиранию и износу, отличные тепловые и диэлектрические свойства, а также более низкие затраты на производство по сравнению с другими пластиками. Для нарезки шурупов производитель использовал специальный лентопротяжный станок. Анализируя вопросы стоимости и качества, легко определить лучшие методы производства, которые являются рентабельными и эффективными. Тем не менее, автор рекомендует провести дальнейшие исследования, чтобы определить более дешевые методы и материалы для использования в производстве более дешевых, но высококачественных вилок.

Латунь является хорошим кандидатом для изготовления булавок, но проволочные зажимы отдаются на аутсорсинг, чтобы снизить затраты на инвестиции в новое оборудование и наем квалифицированных людей для запуска нового производственного процесса. Формальдегид мочевины является лучшим термореактивным пластиком из-за таких свойств, как простота обработки, устойчивость к истиранию и износу, отличные тепловые и диэлектрические свойства, а также более низкие затраты на производство по сравнению с другими пластиками. Для нарезки шурупов производитель использовал специальный лентопротяжный станок. Анализируя вопросы стоимости и качества, легко определить лучшие методы производства, которые являются рентабельными и эффективными. Тем не менее, автор рекомендует провести дальнейшие исследования, чтобы определить более дешевые методы и материалы для использования в производстве более дешевых, но высококачественных вилок.

Ссылки

Додюк, Х., и Гудман, С. Х. (2013). Справочник по термореактивным пластикам . Лондон: Уильям Эндрю.

Лондон: Уильям Эндрю.

Джахангириан, М., Эльдаби, Т., Насир, А., Стергиулас, Л.К., и Янг, Т. (2010).

Моделирование в производстве и бизнесе: обзор. Европейский журнал операционных исследований , 203 (1), 1–13.

Калпакджян, С., Шмид, С. Р., и Кок, К. В. (2008). Производственные процессы для технические материалы . Лондон, Великобритания: Пирсон-Прентис Холл.

Вияратн В. и Ватанапа А. (2010 г.). Улучшение компоновки предприятия с помощью систематического планирования компоновки (SLP) для повышения производительности. Всемирная академия наук, инженерии и технологии , 72 (36), 269-273.

Приложение

- Факторы, которые следует учитывать при разработке 3-контактной вилки:

- Воздействие на окружающую среду при утилизации из-за изменений температуры;

- Простота сборки вилки;

- Автоматизация для снижения стоимости рабочей силы;

- Возможность повторного использования деталей заглушки после окончания срока службы;

- Изоляционные свойства;

- Наличие сырья;

- Аутсорсинг по сравнению с затратами на собственное производство.

Рисунок 11Рисунок 12

В новой сборке количество деталей уменьшено с 12 до семи, а процесс сборки автоматизирован. На рис. 12 показаны характеристики новых деталей, собранных для изготовления нового штифта вилки. На рис. 13 показаны 7 частей по отдельности и то, как они будут соединены вместе, чтобы получилась вилка, а на рис. 14 показана новая вилка.

Рисунок 13Рисунок 14

10 золотых правил выращивания рассады и саженцев в теплице

Назад

Четверг, 15 сентября 2022 г.

| Трой Бючел

Требования к прорастанию и выращиванию цветов, овощей и трав из семян могут различаться в зависимости от типа выращиваемого растения. Влажность, свет, удобрения и другие факторы влияют на прорастание и последующее качество роста рассады. Тем не менее, есть также некоторые общие условия выращивания в окружающей среде, которые можно применять ко всем рассадным культурам для получения качественных саженцев/пробок.

1. Отдайте предпочтение питательной среде с мелкими частицами, предназначенной для выращивания рассады

Существует множество типов сред для прорастания семян, доступных для выращивания рассады. Эти продукты состоят из тонкого торфа, перлита или вермикулита. Среда для проращивания, приготовленная с мелким перлитом, высыхает немного быстрее, чем среда с мелким вермикулитом.

2. Учитывайте ингредиенты при выборе субстрата в зависимости от сезона

Среда для проращивания с мелким перлитом идеально подходит для выращивания зимой и при высокой влажности, тогда как среда с мелким вермикулитом идеальна для поздней весны и ранней осени или в условиях питательная среда быстро высыхает.

3. Используйте среду для выращивания, специально адаптированную для выращиваемых вами цветов или овощей

Также учитывайте скорость роста растения и его восприимчивость к корневым заболеваниям. Помидоры, салат, импатиенс, бархатцы, цинния, базилик и т. д. могут лучше расти в среде для проращивания из мелкого торфа и мелкого вермикулита, в то время как шпинат, тимьян, бегония, анютины глазки, барвинок предпочитают более быстросохнущую среду для проращивания из мелкого перлита и мелкого торфа.

Лотки с PRO-MIX. Источник: Премьер Тех

4. Выберите подходящие лотки с разъемами

Выберите лотки с разъемами или открытые плоские лотки в зависимости от ваших потребностей в рассаде и рассаде. Неглубокие лотки для пробок удерживают больше воды по всему профилю ячейки. Более глубокие лотки удерживают меньше воды по всему профилю пробки, поэтому обеспечивают большее воздушное пространство для развития корней. Важно заполнять лотки равномерно, стараясь не сжимать питательную среду в ячейках, так как это может привести к неравномерному воздушному пространству и задержке воды между ячейками, вызывая неравномерное прорастание семян.

5. Обеспечьте контролируемую среду

Большинство семян хорошо прорастают при температуре среды 72-75 °F, хотя некоторые культуры лучше прорастают при более низкой или более высокой температуре. Уточните у семенной компании оптимальную температуру для хранения и прорастания семян. Поддерживайте надлежащее содержание влаги и сводите к минимуму колебания температуры во время прорастания.

6. Храните семена во влажной среде

Целью проращивания семян является поддержание постоянной влажности рядом с семенами. Это может быть сложно, потому что слишком много воды может привести к гниению семян, а также способствовать росту водорослей и привлечению мух-берегов.

7. Уменьшите количество влаги, сохраняемой в среде для выращивания после прорастания семян

После того, как семена прорастут и зародыш поступит в среду для выращивания, важно начать уменьшать количество влаги, поддерживаемой в среде для выращивания, путем уменьшение частоты тумана или частоты ручного или штангового полива. Помните, что самая влажная часть среды для прорастания находится на дне клетки. Если среда для выращивания постоянно насыщена/переувлажнена, а ячейки расположены глубоко, возможно, что из-за недостатка кислорода на дно ячейки вырастет мало корней.

8. Дайте поверхности субстрата высохнуть между поливами, как только корни достигнут стенок и дна ячейки

Когда корни достигнут стенок и дна ячейки, поверхность питательной среды должна высохнуть между поливами и запотевание следует прекратить. Если средой для прорастания является преимущественно торфяной мох, то поверхность среды для выращивания должна стать светло-коричневой, когда придет время полива. Влажность также должна быть снижена, и необходимо обеспечить больший поток воздуха, чтобы помочь получить более твердый и компактный рост.

Если средой для прорастания является преимущественно торфяной мох, то поверхность среды для выращивания должна стать светло-коричневой, когда придет время полива. Влажность также должна быть снижена, и необходимо обеспечить больший поток воздуха, чтобы помочь получить более твердый и компактный рост.

9. Удобряйте рассаду в нужное время

Большинство сред для проращивания поставляются с зарядом стартового удобрения, поэтому удобрение не нужно вносить до тех пор, пока не появится первый набор настоящих листьев. К этому моменту питательные вещества могли быть израсходованы или выщелочены из питательной среды, поэтому удобрение следует вносить непрерывно, начиная с 25-50 частей на миллион азота, а затем повышая до 75-100 частей на миллион азота перед пересадкой.

10. Используйте подходящее удобрение

Тип используемого удобрения должен соответствовать щелочности воды и питательным веществам, обеспечиваемым или не обеспечиваемым водой. Электропроводность должна быть менее 0,75 мм HOС/см в течение первых нескольких недель и, в конечном итоге, до трансплантации 0,75-1,25 мм HOС/см.