К шпинделю токарного станка не крепится: Концы шпинделей токарных станков

Содержание

Концы шпинделей токарных станков

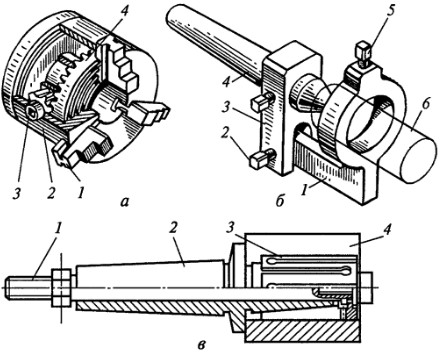

Шпиндель токарного станка должен сообщать крутящий момент детали, обрабатываемой на станке. Для этого к концу шпинделя крепится зажимное устройство, наиболее соответствующее обрабатываемой детали. Зажимных приспособлений существует большое множество, но обычно это трехкулачковый патрон — он обеспечивакет надежность и точность зажима, удобство установки и снятия большинства симметричных деталей.

Конструкция конца шпинделя токарного станка должен удовлетворять следующим требованиям:

- Обеспечивать надежность крепления токарного патрона

- Обеспечивать точность центровки патрона по отношению к оси шпинделя

- Обеспечивать установку и снятие патрона для замены за минимальное время

- Разновидности передних концов шпинделей токарных станков

- Концы шпинделей резьбовые

- Концы шпинделей фланцевые типа А

- Концы шпинделей фланцевые под поворотную шайбу

- Концы шпинделей типа Кэмлок (Camlock)

- Фланцы промежуточные (переходные) к самоцентрирующим патронам

Содержание

Разновидности передних концов шпинделей токарных станков

Передний конец шпинделя токарного станка служит для базирования (центрирования) и закрепления токарного патрона, планшайбы или поводкового патрона.

На сегодняшний день существует четыре разновидности передних концов шпинделей универсальных токарных станков:

- Резьбовой конец шпинделя — в обязательном порядке требует промежуточный (переходной) фланец, для того чтобы установить на шпиндель патрон или другое зажимное устройство;

- Фланцевый конец шпинделя — с конусной посадкой — форма А. Фланец шпинделя имеет резбовые отверстия для непосредственного крепления патрона спереди винтами с внутренними шестигранниками, проходящими сквозь патрон;

- Фланцевый конец шпинделя — с конусной посадкой. Фланец шпинделя имеет отверстия для непосредственного крепления патрона с помощью поворотной (байонетной) шайбы — это наиболее распространенный и предпочтительный вид крепления;

- Фланцевый конец шпинделя — с конусной посадкой. Фланец шпинделя имеет отверстия для непосредственного крепления патрона с помощью шпилек типа Camlock

В соответствии с четырьмя существующими разновидностями шпинделей на сегодняшний день действует четыре государственных стандарта регламентирующих конструкцию и размеры передних концов шпинделей:

- ГОСТ 16868 — Концы шпинделей резьбовые (Взамен ОСТ 428)

- ГОСТ 12595 — Концы шпинделей фланцевые типа А и фланцы зажимных устройств

- ГОСТ 12593 — Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств

- ГОСТ 26651 — Концы шпинделей фланцевые типа Кэмлокк и зажимные устройства

- ГОСТ 3889 — Фланцы промежуточные к самоцентрирующим патронам.

Концы шпинделей резьбовые.

ГОСТ 16868 (Взамен ОСТ 428)

Крепление патрона на резьбовой конец шпинделя

Крепление патрона на резьбовой конец шпинделя. Смотреть в увеличенном масштабе

ГОСТ 16868 (Концы шпинделей резьбовые) предлагает два типоразмера концов шпинделей:

- М39 х 4,0

- М45 х 4,5

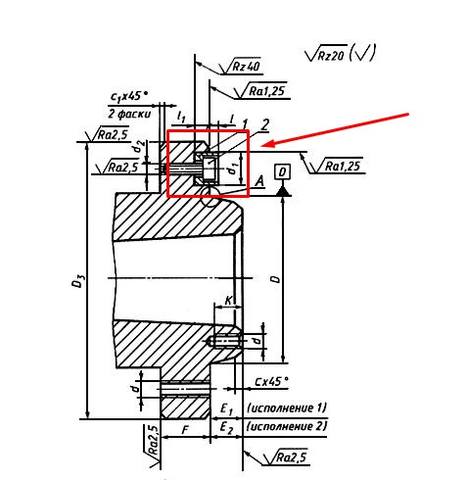

Конец шпинделя резьбовой ГОСТ 16868

В реальности существуют множество моделей станков, выпущенных до начала 60-х годов, с резьбовыми концами шпинделей от М33 до М150. Резьбовой конец шпинделя использовался на токарных станках старых моделей, например, 1А62 (М90 х 6) и в малых токарных станках — учебных и настольных, например, ТВ-7 (М45 х 4,5) и т.д.

Если резьбовой конец шпинделя не соотвтствует ГОСТ 16868 (Концы шпинделей резьбовые) как, например, на станке ТВ-4 (d = М36 х 4), требуется изготовить нестандартный промежуточный фланец, используя посадочные размеры необходимого патрона.

Для того, чтобы на переднем конце шпинделя закрепить токарный патрон, необходимо изготовить или приобрести промежуточный (переходной) фланец, который еще называют планшайбой.

Со стороны шпинделя промежуточный фланец должен навинчиваться на резьбу шпинделя d и очень точно надвигаться на цилиндрический центрирующий поясок диаметром Ø d1 и длиной l мм.

Со стороны токарного патрона промежуточный фланец должен иметь центрирующий поясок — ступеньку D4 для точной установки и центрирования токарного патрона на промежуточном фланце, а также иметь сквозные отверстия для крепления патрона. Очевидно, что для каждого типоразмера токарного патрона должен быть свой промежуточной фланец.

Допускается устанавливать на промежуточном фланце исполнения 1 запорное устройство против самоотвинчивания.

Недостаток шпинделей с резьбой в том, что при торможении или реверсировании быстроходного станка патрон по инерции может соскочить со шпинделя. Кроме того, токарные патроны, устанавливаемые на этих шпинделях по посадке скольжения, не вполне точно центрируются. На точность центрирования оказывает влияние зазор. При частом навинчивании и свинчивании патронов зазор из-за износа сопрягаемых поверхностей увеличивается. В этих условиях даже плотные соединения со временем теряют свою первоначальную точность, и возникает потребность в ремонте головки шпинделя.

Кроме того, токарные патроны, устанавливаемые на этих шпинделях по посадке скольжения, не вполне точно центрируются. На точность центрирования оказывает влияние зазор. При частом навинчивании и свинчивании патронов зазор из-за износа сопрягаемых поверхностей увеличивается. В этих условиях даже плотные соединения со временем теряют свою первоначальную точность, и возникает потребность в ремонте головки шпинделя.

В средних и крупных токарных станках используются фланцевые концы шпинделей с центрирующим коротким конусом (7°7′30″). Конические направляющие обеспечивающют более точное центрирование при установке патронов и планшайб.

Концы шпинделей фланцевые типа А

ГОСТ 12595

ГОСТ 12595-2003 (DIN 55026, ИСО 702-1:2001). (Взамен ГОСТ 2570-58). Станки металлорежущие. Концы шпинделей фланцевые типа А и фланцы зажимных устройств. Основные и присоединительные размеры.

Настоящий стандарт распространяется на фланцевые концы шпинделей с коротким конусом 1:4 (7°7′30″) типа А для токарных и шлифовальных станков, а также на фланцы зажимных устройств, устанавливаемых на концы шпинделей.

Фланцевые концы шпинделей типа А имеют резьбовые крепежные отверстия по окружности фланца, которые служат для для крепления патрона винтами с внутренними шестигранниками. Для концов шпинделей такого типа (А) должны использаваться зажимные патроны 2 типа по ГОСТ 2675-80 Тип 2.

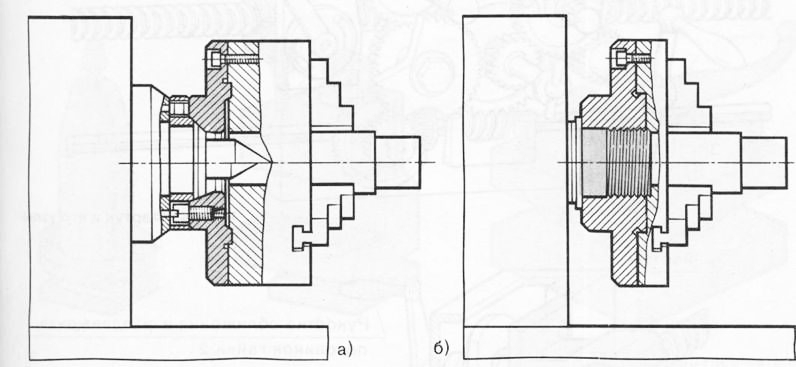

Крепление патрона на фланцевый конец шпинделя типа А

Крепление патрона на фланцевый конец шпинделя типа А. Смотреть в увеличенном масштабе

Концы шпинделей фланцевые типа А по ГОСТ 12595

Условные размеры концов шпинделей типа А по ГОСТ 12595

Всего предусмотрено девять условных размеров концов шпинделей (3, 4, 5, 6, 8, 11, 15, 20, 28) с номинальным наружным диаметром 92, 108, 133, 165, 210, 280, 380, 520, 725 мм.

Фланец шпинделя снабжен коротким конусом 1:4 (7°7′30″), обеспечивающим надежное центрирование патрона. Допуски на конусы назначаются с таким расчетом, чтобы при установке патрона от руки между торцевыми поверхностями шпинделя и патрона оставался небольшой зазор, при затягивании крепежных винтов зазор ликвидируется, а конусы сопрягаются по посадке, близкой к прессовой. Вследствие большого угла конуса патрон после освобождения винтов легко снимается. Вылет патрона минимальный.

Вследствие большого угла конуса патрон после освобождения винтов легко снимается. Вылет патрона минимальный.

Фланцевые концы типа А могут изготавливаться в двух исполнениях.

- Крепежные отверстия расположены на делительных окружностях диаметров D1 и D2;

- Крепежные отверстия расположены только на делительной окружности диаметром D2. Исполнение 2 следует применять для концов шпинделей условного размера №3 и №4;

Исполнения 1 и 2 — следует применять для концов шпинделей условного размера от №5 до №28.

Для крепления токарного патрона на фланцевом шпинделе необходимо установить его на центрирующем конусе шпинделя, пропустить крепежные винты сквозь устанавливаемый токарный патрон в торцевые крепежные отверстия фланца шпинделя, затянуть винты.

Концы шпинделей фланцевые под поворотную шайбу

ГОСТ 12593

ГОСТ 12593-93 (DIN 55027, ИСО 702-3-75). (Взамен ГОСТ 2570-58). Станки металлорежущие. Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств.

Станки металлорежущие. Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств.

Настоящий стандарт распространяется на фланцевые концы шпинделей с коротким конусом 1:4 (7°7′30″) и поворотной шайбой для токарных станков и на фланцы зажимных устройств, устанавливаемых на концы шпинделей. ГОСТ 12593-93 представляет собой полный аутентичный текст ИСО 702-3-75 «Станки. Концы шпинделей и планшайбы. Размеры для взаимозаменяемости. Часть III. Байонетный тип».

Фланцевые концы шпинделей типа Б имеют сквозные крепежные отверстия по окружности фланца и байонетную поворотную шайбу которые служат для для крепления патрона без свинчивания крепежных гаек, что позволяет быстро закреплять и снимать патроны. Для концов шпинделей такого типа (Б) должны использаваться зажимные быстросменные патроны 3 типа по ГОСТ 2675-80 Тип 3.

Крепление патрона на фланцевый конец шпинделя под поворотную шайбу

Крепление патрона на фланцевый конец шпинделя под поворотную шайбу. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Пример применения фланцевых концов шпинделей под поворотную шайбу

Исполнения фланцевых концов шпинделей под поворотную шайбу

Исполнения фланцевых концов шпинделей под поворотную шайбу. Смотреть в увеличенном масштабе

Размеры фланцевых концов шпинделей под поворотную шайбу

Токарный патрон по ГОСТ 2675-80 Тип 3 для установки c поворотной шайбой

Фланцы для быстросменных патронов (тип Б) с посадкой на конус 1:4 (7°7′30″) под поворотную шайбу выполняются восьми условных размеров (3, 4, 5, 6, 8, 11, 15, 20) с номинальным наружным диаметром 102, 112, 135, 170, 220, 290, 400, 540 мм.

Фланцевые концы шпинделей с поворотной шайбой могут изготавливаться в трех исполнениях:

- Условный размер конца шпинделя 3 и 4;

- Условный размер конца шпинделя 5, 6, 8;

- Условный размер конца шпинделя 11, 15, 20.

На рисунке показана установка быстросменного токарного патрона 2 на фланцевом шпинделе с помощью байонетной поворотной шайбы 1. Шпильки 5, имеющие в средней части цилиндрическое утолщение с лыской под ключ, завинчиваются в торец патрона и при установке пропускаются через отверстие фланца и поворотной шайбы 1. После этого шайбу поворачивают по часовой стрелке и гайками 6 зажимают патрон на конусе шпинделя.

Шпильки 5, имеющие в средней части цилиндрическое утолщение с лыской под ключ, завинчиваются в торец патрона и при установке пропускаются через отверстие фланца и поворотной шайбы 1. После этого шайбу поворачивают по часовой стрелке и гайками 6 зажимают патрон на конусе шпинделя.

Сама поворотная шайба крепится к фланцу шпинделя с помощью втулки 3 и винта 4 (вариант 1) или только винтом 7 (вариант 2), при этом она остается подвижной и может вращаться на шпинделе в пределах вытянутого крепежного отверстия.

Крепление на фланцевом шпинделе с поворотной шайбой отнимает немного времени, вместе с тем фланцевое соединение обеспечивает высокую точность центрирования (отсутствует зазор), полную надежность при больших оборотах шпинделя.

Концы шпинделей фланцевые типа Кэмлок

ГОСТ 26651

Концы шпинделей фланцевые типа Кэмлок ГОСТ 26651-85 (DIN 55029, ИСО 702/II-75) Станки металлорежущие. Концы шпинделей фланцевые типа Кэмлок и зажимные устройства.

Настоящий стандарт распространяется на фланцевые концы шпинделей с коротким конусом типа Кэмлок (Camlock) для токарных станков и зажимные устройства, устанавливаемые на концы шпинделей. Стандарт полностью соответствует СТ СЭВ 4853-84 и ИСО 702/II-75.

Крепление патрона на фланцевый конец шпинделя типа Кэмлок

Крепление патрона на фланцевый конец шпинделя типа Кэмлок. Смотреть в увеличенном масштабе

Фланцевые концы шпинделей типа Кэмлок с посадкой на конус 1:4 предусмотрены восьми условных размеров (3, 4, 5, 6, 8, 11, 15, 20).

Эксцентриковые зажимы Кэмлок существенно ускоряют установку токарного патрона, поэтому устанавливаются там, где требуется частая смена патрона.

Фланцы промежуточные к самоцентрирующим патронам

ГОСТ 3889-80

Настоящий стандарт распространяется на промежуточные фланцы, предназначенные для установки на концы шпинделей металлорежущих станков самоцентрирующих патронов общего назначения.

Промежуточные фланцы (их называют еще План-шайбы) необходим для центрирования и крепления патронов с центрирующим пояском (ГОСТ 2675 тип 1) на любой из 4-х типов концов шпинделей токарных станков.

ГОСТ 3889-80 (DIN 6350) Фланцы должны изготавливаться исполнений:

- Исполнение 1 — устанавливаемое на резьбовые концы шпинделей по ГОСТ 16868;

- Исполнение 2 — устанавливаемое на фланцевые концы шпинделей по ГОСТ 12593 под поворотную шайбу;

- Исполнение 3 — устанавливаемое на фланцевые концы шпинделей по ГОСТ 12595 исполнения 1;

- Исполнение 4 — устанавливаемое на фланцевые концы шпинделей по ГОСТ 12595 исполнения 3.

ГОСТ 3889 Исполнение 1. Фланцы промежуточные на резьбовые концы шпинделей

ГОСТ 3889 Фланцы промежуточные на резьбовые концы шпинделей

ГОСТ 3889 Фланцы промежуточные на резьбовые концы шпинделей

Для того, чтобы на переднем конце шпинделя закрепить токарный патрон, необходимо изготовить или приобрести промежуточный (переходной) фланец, который еще называют планшайбой.

Со стороны шпинделя промежуточный фланец должен навинчиваться на резьбу шпинделя d и очень точно надвигаться на центрирующий поясок — цилиндр диаметром Ø d1 и длиной l мм.

Со стороны токарного патрона промежуточный фланец должен иметь центрирующий поясок — ступеньку D4 для точной установки и центрирования токарного патрона на промежуточном фланце, а также иметь сквозные отверстия для крепления патрона. Очевидно, что для каждого типоразмера токарного патрона должен быть свой промежуточной фланец.

Допускается устанавливать на промежуточном фланце исполнения 1 запорное устройство против самоотвинчивания.

Процесс установки токарного патрона состоит из следующих этапов:

- Промежуточный фланец навинчивается на резьбу шпинделя до упора. Отверстие во фланце должно плотно садиться на поясок шпинделя

- Закручиваются винты запорного устройства против самоотвинчивания

- Проверяется биение центрирующего пояска на фланце (D1) и опорной торцевой поверхности со стороны патрона

- На центрирующий поясок (D1) устанавливается патрон и крепится болтами

- Проверяется радиальное и торцевое биение патрона

Пример: фланец промежуточный к токарному станку ТВ-4

Фланец промежуточный к токарному станку ТВ-4

Пример условного обозначения фланца исполнения 1, диаметром 100 мм:

Фланец 7081-0592 ГОСТ 3889-80

Пример условного обозначения фланца исполнения 1, диаметром 125 мм:

Фланец 7081-0593 ГОСТ 3889-80

Фланец промежуточный к токарному станку с резьбовым концом шпинделя

Фланец промежуточный к токарному станку с резьбовым концом шпинделя

ГОСТ 3889-80 Исполнение 2.

Фланцы промежуточные под фланцевые концы шпинделей под поворотную шайбу (ГОСТ 12593)

Фланцы промежуточные под фланцевые концы шпинделей под поворотную шайбу (ГОСТ 12593)

ГОСТ 3889-80 Фланцы промежуточные под поворотную шайбу

ГОСТ 3889-80 Фланцы промежуточные под поворотную шайбу

ГОСТ 3889-80 Исполнение 3. Фланцы промежуточные под фланцевые концы шпинделей исполнения 1 по ГОСТ 12595

ГОСТ 3889-80 Фланцы промежуточные к концам шпинделей типа А. Исполнение 1

ГОСТ 3889-80 Фланцы промежуточные к концам шпинделей типа А. Исполнение 1

ГОСТ 3889-80 Исполнение 4. Фланцы промежуточные под фланцевые концы шпинделей исполнения 3 по ГОСТ 12595

ГОСТ 3889-80 Фланцы промежуточные к концам шпинделей типа А. Исполнение 3

Видеоролик: Разборка и сборка токарного патрона

Видеоролик: Установка токарного патрона и проверка точности центрирования токарного станка

youtube.com/embed/EvYVUmSFt7s» frameborder=»0″ allowfullscreen=»»>

Связанные ссылки. Дополнительная информация

Изготовление шпиндельных валов

ИЗГОТОВЛЕНИЕ ШПИНДЕЛЬНЫХ ВАЛОВ

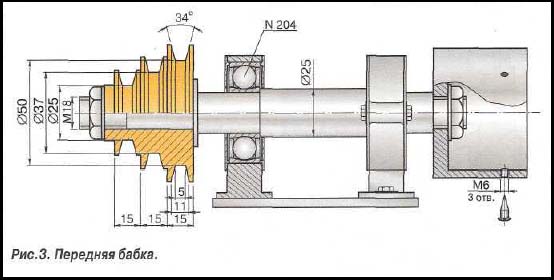

Шпиндельный узел —

одна из основных частей металлообрабатывающего станка. Его основная часть – это шпиндель – вал, на котором закрепляется и приводится во вращение режущий инструмент или заготовка. Например, в токарных станках к шпинделю крепится заготовка, во фрезерных – инструмент, а в круглошлифовальных – на разных валах вращаются и заготовка, и инструмент. Это зависит от того, какое из движений является главным при обработке – оно и реализуется с помощью шпиндельного узла. Производство шпинделей является очень точным и сложным процессом.

Существуют многошпиндельные станки, на которых устанавливается 6 и более валов, чтобы одновременно изготавливать несколько деталей.

Изготовить шпиндель

Шпиндельный узел

Вал является основой шпиндельного узла. Современный шпиндельный узел оснащается встроенным двигателем, который приводит шпиндель во вращение. На валу устанавливается ротор и вставляется в корпус, где закреплен статор. Максимальные скорости достигаются при бесконтактной работе системы – между ротором и статором существует зазор 0,3-0,5 мм, на статор подается ток. Создаваемое электромагнитное поле приводит ротор во вращение. Данная система имеет преимущество перед механической: в ней возможна плавная регулировка частоты вращения вала, что важно при назначении режимов резания.

Посадочные поверхности

Посадочная поверхность необходима, чтобы закрепить инструмент или заготовку на валу. В качестве такой поверхности применяют внутренний или внешний конус. Внутренний конус необходим для того, чтобы базировать внутри инструмент, который вставляется в инструментальную оправку. Наружный – для установки токарного патрона, который зажимает заготовку. Шлифовка конуса является важнейшей операцией обработки шпинделя, но об этом чуть ниже.

Внутренний конус необходим для того, чтобы базировать внутри инструмент, который вставляется в инструментальную оправку. Наружный – для установки токарного патрона, который зажимает заготовку. Шлифовка конуса является важнейшей операцией обработки шпинделя, но об этом чуть ниже.

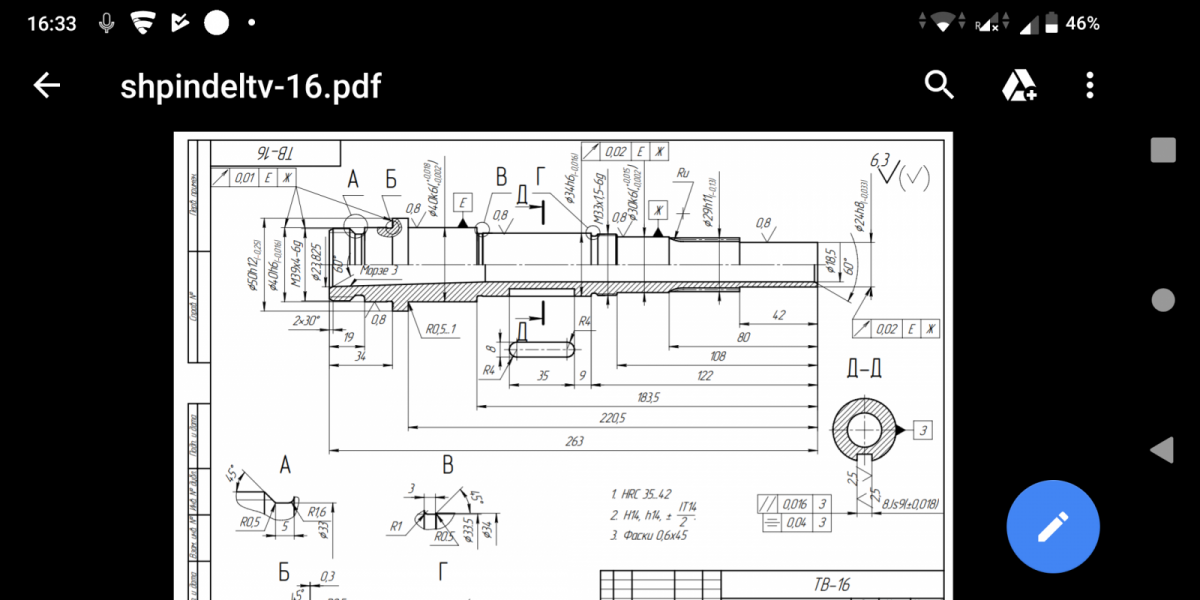

Параметры изготовления

Один из важнейших параметров при изготовлении шпинделей – это радиальное биение конуса шпинделя. Оно является показателем точности вращения шпиндельного узла, что, в свою очередь, определяет точность всего станка.

На каждый станок производителем устанавливается допуск на радиальное биение. Радиальное биение инструментального конуса шпинделя обычно составляет порядка 5 мкм, на прецизионных станках – до 1 мкм. Проверяется данный параметр с помощью инструментальной оправки, которая имитирует инструмент.

Ухудшение точности радиального биения происходит по нескольким причинам: вследствие плохого качества подшипников или выхода их из строя, неправильной сборки конструкции, коррозии деталей.

Может повлиять на точность параметра ухудшение свойств смазки шпинделя, износ конуса вала во время работы – вследствие многократного задевания конуса при смене инструмента.

Для повышения износостойкости шпинделя вал проходит термическую или химико-термическую обработку (цементирование, азотирование), но полностью устранить вероятность износа невозможно.

Причиной ухудшения точности радиального биения может служить удар – инструмент бьется об заготовку или выступающую часть станка: шпиндель, установочный стол. В таком случае необходимо незамедлительно диагностировать ухудшение точностных параметров и устранить их причины.

Важность шлифования шпинделя

Чтобы устранить все неточности радиального биения, необходима шлифовка конуса шпинделя, или внутренняя шлифовка.

Процесс шлифовки происходит следующим образом: шпиндельный узел разбирается, шпиндель демонтируется, затем вал устанавливают на шлифовальном станке. Он зажимается в патроне, на посадочное место устанавливается люнет, а шлифовальная головка выставляется на угол, равный углу конуса шпинделя.

Он зажимается в патроне, на посадочное место устанавливается люнет, а шлифовальная головка выставляется на угол, равный углу конуса шпинделя.

Качество шлифовки шпинделя проверяется по прилеганию оправки, окрашенной специальной краской, к конусу вала. Она проворачивается внутри конуса и вынимается. Там, где краска стерлась, прилегание хорошее. По ГОСТ площадь прилегания должна быть не менее 85% всей поверхности.

Современные реалии

производства шпинделей

Сейчас в России производство и шлифовку шпинделей осуществляет не более десятка компаний, так как процесс требует высокой точности и мастерства.

Formung является одной из них. Мы осуществляем шлифовку валов в течение 7 рабочих дней, а в срочном режиме – за 4 дня. Мы имеем большой опыт и шлифуем конусы различных типов в соответствии с европейскими стандартами качества – ISO-30, -40, -50, ISK-50, -63, HSK-50, -63, конусы Морзе.

Наша компания изготавливает шпиндели с нуля – от заготовки и определения техпроцессов до сдачи клиенту. Это очень трудоемкий процесс, где требуется выдерживать допуски отклонения формы до 2 мкм, допуски на размеры под подшипники – 5 мкм, осуществлять термическую и химико-термическую обработку изделия.

Это очень трудоемкий процесс, где требуется выдерживать допуски отклонения формы до 2 мкм, допуски на размеры под подшипники – 5 мкм, осуществлять термическую и химико-термическую обработку изделия.

Рассчитать стоимость подобной работы можно, в несколько кликов оставив заявку на нашем сайте.

Вам необходимы услуги высокоточной металлообработки?

| Рассчитать стоимость изготовления |

13 апреля, 2018

Изготовление деталей для космической отрасли

Актуальность космической промышленности. Особенности изготовления деталей. Требования к материалам.

15 марта, 2018

Фрезерная обработка деталей на станках с ЧПУ

Что такое фрезерование? Виды инструмента и оборудования.

21 февраля, 2018

Производство технологической оснастки

Применение. Этапы и особенности изготовления.

15 февраля, 2018

Высокоточная металлообработка

Особенности производства при единичной высокоточной металлообработке.

9 февраля, 2018

Обработка шлифованием

Обработка деталей на шлифовальном станке: особенности, тонкости, нюансы.

12 января, 2018

Отпуск

Виды отпуска. Влияние скорости охлаждения.

3 сентября, 2017

Лазерная резка

Типы лазеров. Преимущества и недостатки.

14 августа, 2017

Изготовление жаропрочной оснастки

Выбор материала. Химико-термическая обработка.

1 июля, 2017

Азотирование и цементация

Сущность процесса. Преимущества и недостатки.

29 мая, 2017

Выбор смазочно-охлаждающей жидкости

Как выбрать СОЖ? Для чего необходимо обеспечивать охлаждение материала при обработке?

| Читать далее |

Как прикрепить древесину к токарному станку

При первом запуске может быть немного сложно определить, как прикрепить древесину к токарному станку. Чем один метод лучше другого? И, что еще хуже, почему один человек делает это так, а другой иначе?

Я думаю, как только вы полностью поймете эти три подхода к креплению дерева к токарному станку, вы будете лучше понимать, почему, как и когда использовать их при точении чаши.

Когда заготовка чаши готова для токарного станка, ее необходимо правильно прикрепить, чтобы начать токарную обработку. Есть три простых, простых, безопасных и надежных способа крепления дерева к токарному станку, которые мы рассмотрим в этом посте. Каждый метод крепления дерева имеет свои сильные стороны и преимущества, а также некоторые недостатки.

Два раза прикреплять древесину

В процессе производства чаша прикрепляется два раза. Во-первых, заготовка чаши должна быть прикреплена к токарному станку таким образом, чтобы обеспечить достаточный доступ к основанию, чтобы сформировать шип, а затем сформировать внешнюю часть чаши.

Во-вторых, чаша должна быть перевернута после создания шипа и внешней формы. После изготовления шипа чаша поворачивается и прикрепляется к токарному станку с помощью четырехкулачкового патрона для дальнейшего создания внутренней части чаши.

Шип представляет собой утолщенный цилиндрический выступ на дне чаши, используемый в качестве точки крепления четырехкулачкового патрона. Если вы хотите узнать все о создании идеального шипа, прочитайте эту статью.

Если вы хотите узнать все о создании идеального шипа, прочитайте эту статью.

Также можно создать паз. В этом примере я покажу шип. Прочитайте в этой статье все о создании врезного соединения чаши. И если вы не уверены, использовать ли шип или паз, эта статья может помочь вам решить.

Размер имеет значение

Как вы помните в статье об изготовлении деревянной заготовки чаши, форма заготовки чаши может варьироваться от простого отрезанного сучка до большой сбалансированной и настоящей цилиндрической заготовки из дерева. Форма и размер деревянной заготовки будут влиять на то, как заготовка чаши изначально крепится к токарному станку.

Все описанные здесь различные подходы будут использоваться для создания шипа или ножки, чтобы позже перевернуть заготовку чаши и прикрепить ее к четырехкулачковому патрону. Если вы хотите выточить чашу без четырехкулачкового патрона, ознакомьтесь с этой статьей.

Цилиндрический патрон

Цилиндрический патрон — это недорогой и быстрый способ крепления дерева к токарному станку. Цилиндрический патрон представляет собой «приводной центр», что означает, что он не вращается свободно на подшипниках.

Цилиндрический патрон представляет собой «приводной центр», что означает, что он не вращается свободно на подшипниках.

Он приводится в движение передней бабкой и имеет прочный вал с конусом Морзе, который входит в полый центр шпинделя передней бабки.

Затем деревянная заготовка чаши центрируется между цилиндрическим патроном и «подвижным центром» с вращающимися подшипниками, прикрепленными к задней бабке.

Одним из существенных преимуществ использования цилиндрического патрона является то, что деревянную заготовку чаши можно легко ослабить и переместить как со стороны передней, так и со стороны задней бабки независимо друг от друга и в любой момент процесса токарной обработки.

Возможность переналадки полезна, особенно при токарной обработке необработанной заготовки с неопределенной формой дна.

Много раз при формировании изгиба дна чаши обнаруживалось, что одна сторона требует гораздо большего выворачивания, чем противоположная сторона.

Вместо того, чтобы строгать заготовку чаши, удаляя лишний материал с одной стороны, чтобы он соответствовал другой светлой стороне, заготовку можно визуально отцентрировать на задней бабке.

Повторная регулировка чаши усредняет тяжелую сторону с легкой стороной, оставляя больше материала для придания формы и создания окончательной формы дна чаши.

Цилиндрическая скорость

Еще одним преимуществом цилиндрического патрона является скорость.

Когда вы прикрепляете деревянную заготовку чаши с помощью цилиндрического патрона, заготовку чаши можно быстро и эффективно заменить, просто ослабив заднюю бабку, удалив выточенную деревянную деталь и вставив новую заготовку чаши. Это отличный вариант, если важны скорость и производительность.

Цилиндрический скрытый предохранитель

Хотя он не предназначен для свободного вращения, как приводной центр, цилиндрический патрон будет проскальзывать и вращаться, если при вращении возникнет чрезмерное сопротивление.

Проскальзывание может быть как положительной, так и отрицательной характеристикой цилиндрического патрона. Если заготовка чаши проблематична и имеет зацепы, эти зацепы минимальны при использовании прямозубого патрона.

Вместо внезапного потенциально сильного захвата цилиндрический патрон просто начнет проскальзывать и снизит скорость привода токарного станка.

Токарный станок может полностью остановиться, даже если двигатель и шпиндель передней бабки все еще вращаются. Если проскальзывание цилиндрического патрона нежелательно, затягивание задней бабки снизит вероятность проскальзывания.

Имейте в виду, что соединение прямозубого патрона в конусе Морзе представляет собой чистое трение, а не жесткое быстрое механическое соединение, как в других методах, которые мы рассмотрим.

Цилиндрический патрон не обязательно является хорошим решением для крепления большой и тяжелой древесины к токарному станку. С дополнительным крутящим моментом и импульсом заготовок чаши большего размера более вероятно, что цилиндрический патрон вырвет древесные волокна в точке контакта, что снизит удерживающую силу патрона.

Кроме того, дополнительная сила больших заготовок чаши облегчает отрыв заготовки от токарного станка во время токарной обработки.

Цилиндрический патрон и шип

Поворот шипа при использовании цилиндрического патрона может быть сложной задачей, так как задняя бабка будет мешать.

После небольшой практики работа вокруг задней бабки не представляет сложности, но требует немного больше времени, чем освобождение конца заготовки чаши от задней бабки.

Работа вокруг задней бабки также добавляет дополнительный шаг по удалению заглушки задней бабки перед тем, как повернутый шип можно будет повернуть и использовать для удержания заготовки чаши в четырехкулачковом патроне.

Винтовой патрон

Винтовой патрон является эффективным вариантом для крепления дерева к токарному станку и быстрого и надежного точения с открытой рабочей зоной без задней бабки.

Винтовой патрон, как следует из названия, представляет собой винт, который используется для крепления дерева к токарному станку в одной единственной точке.

Сначала необходимо определить центр заготовки и просверлить отверстие для установки винтового патрона.

Размер отверстия имеет важное значение. Слишком маленькое просверленное отверстие затруднит крепление и снятие заготовки на токарном станке.

С другой стороны, слишком большой зазор позволит винтовому патрону соскользнуть и вырезать отверстие, в результате чего заготовка чаши будет вращаться против передней бабки, а не вращаться.

Некоторые производители могут рекомендовать размер отверстия для сверления.

Чтобы найти сверло нужного размера, поместите сверло за винтовой патрон и посмотрите на торчащую резьбу. Размер сверла должен быть аналогичен валу винтового патрона без резьбы.

Я обнаружил, что даже при использовании сверла правильного размера сырая древесина будет сильно зажимать патрон, и ее будет трудно удалить.

Обычно я вынимаю зажимной патрон и помещаю его квадратную головку в тиски, чтобы зажать заготовку чаши до тех пор, пока он не ослабнет.

Вспомогательный или специальный

Винтовые патроны бывают нескольких различных форм: фиксированные и вспомогательные.

Я использую дополнительный винтовой патрон, поставляемый с моим четырехкулачковым патроном. Этот вспомогательный винтовой патрон выглядит как гигантский болт с резьбой по дереву.

В основании имеется канавка, которая совпадает с внутренней частью четырехкулачкового патрона и принимает вставку винтового патрона при затягивании четырехкулачкового патрона.

В этой конфигурации кулачки четырехкулачкового патрона являются внешним основанием, с которым заготовка чаши должна совпадать.

Важно не только затянуть заготовку чаши в винтовом патроне, но и убедиться, что окружающая область заготовки чаши надежно прилегает к верхней части кулачков четырехкулачкового патрона.

Доступны специальные винтовые патроны, которые включают в себя фиксированный винтовой патрон с окружающим опорным основанием.

Как и в случае с четырехкулачковым зажимным патроном, чтобы прикрепить древесину к токарному станку с помощью специального винтового патрона, обязательно вставьте заготовку до основания для надежного крепления.

В любой конфигурации, если заготовка не прилегает к основанию винтового патрона, она может расшатываться или расшатываться и, возможно, полететь.

Летающая древесина — это не то, что нам нужно в токарной обработке дерева.

С открытым концом

После надежного крепления винтовой патрон является отличным вариантом крепления заготовок чаши.

Хотя заднюю бабку следует использовать по возможности, ее можно не использовать, если заготовка вращается без проблем.

Когда задняя бабка убрана, формирование шипа чаши и придание формы внешней части чаши становится проще простого.

Еще одним большим преимуществом использования винтового патрона является отсутствие необходимости замены патрона на передней бабке.

Этот метод не подходит для специального винтового патрона, так как его необходимо снять с передней бабки, прежде чем прикрепить к четырехкулачковому патрону.

Однако при использовании дополнительного винтового патрона нужно просто открыть кулачки, что освободит винт, после чего заготовку чаши с новым шипом можно будет перевернуть и поместить в четырехкулачковый патрон, готовый к дальнейшему внутреннему вращению.

Одним из недостатков винтового патрона является тот факт, что его нелегко повторно центрировать после того, как будет сделано первое отверстие.

Если требуется небольшая регулировка и необходимо просверлить новое отверстие рядом с первым отверстием, образовавшаяся полость может не удерживать винтовой патрон.

В этом случае небольшие деревянные прокладки могут быть добавлены к увеличенному отверстию, чтобы попытаться создать подходящую область для зажима винтового патрона.

Кроме того, поскольку винтовой патрон вставляется в деревянную заготовку, он устанавливает ограниченную фиксированную ось, внутри которой заготовка должна вращаться.

Это фиксированное приспособление затрудняет изменение положения конца задней бабки заготовки после начала процесса токарной обработки.

В связи с этим важно не торопиться и заранее определить центр заготовки чаши.

Space Out

Если глубина винтового патрона не подходит для маленькой или неглубокой чаши, используйте прокладку.

Небольшой квадрат или несколько квадратов тонкой фанеры можно просверлить и навинтить на винт, образуя прокладку. Распорки сокращают общую длину винта, за счет чего он меньше выступает в заготовке чаши.

Хорошее эмпирическое правило для надежного захвата с резьбой — семь витков. Когда вы прикрепляете древесину к токарному станку, постарайтесь, чтобы было видно как минимум семь витков резьбы для надежной фиксации.

Винтовой патрон является отличным решением для производства и идеально подходит для заготовок малых и средних чаш.

Заготовки с большими чашами, такие как прямозубый патрон, могут создать слишком большое усилие на винтовом патроне и могут выбить древесину из соединения винтового патрона.

Лицевая пластина

Лицевая пластина — это Mack Daddy заготовок чаши, надежно крепящийся к токарному станку.

Когда дело доходит до работы с большими или нестандартными деревянными заготовками чаш, лицевая пластина — это то, что нужно для безопасного и надежного соединения.

Несмотря на то, что лицевая панель является отличным средством подключения, есть некоторые вещи, которые вы никогда не захотите делать с лицевой панелью.

Лицевые панели бывают разных размеров. Из-за этого большие лицевые панели можно использовать для безопасного крепления больших заготовок.

Как правило, для крепления древесины к токарному станку требуются большие планшайбы для более крупных и массивных деревянных заготовок для чаш, особенно тяжелых заготовок из сырого сырого дерева.

Заднюю бабку также следует использовать, когда необходимо добавить дополнительную опору, но не всегда.

Поскольку для крепления лицевой панели к заготовке чаши используется несколько винтов, существует небольшой риск отделения лицевой панели от деревянной заготовки.

Необходимо использовать качественные шурупы соответствующего размера для дерева или листового металла, а не шурупы для гипсокартона.

Шурупы для гипсокартона дешевы, не рассчитаны на большой вес и могут сломаться под давлением. Шурупы по дереву хорошего качества, желательно с квадратным хвостовиком, работают лучше всего.

Шурупы по дереву хорошего качества, желательно с квадратным хвостовиком, работают лучше всего.

Размеры винтов лицевой панели

Важно правильно подобрать размер винтов. Когда я начинал, мой наставник настаивал на том, чтобы винты были десятого размера (#10), что указывает на толщину вала винта.

Однако, когда я вставил эти винты в новую купленную лицевую панель, они не подошли к отверстиям для винтов. Вместо этого я использовал винты размера восемь (#8), и они отлично подошли.

Используйте винты максимально возможной ширины, чтобы соответствовать отверстиям для винтов на лицевой панели, не оставляя зазоров или люфта в посадке.

Также важна длина винтов. Как долго они должны быть? Ну, конечно, надолго. А если серьезно, то это должно определяться несколькими факторами.

Seven Threads

Толщина лицевой панели должна быть исключена из уравнения. Глубина шурупа в древесине имеет решающее значение.

Один из способов определить, достаточна ли длина винта, — вставить его в одно из отверстий для винтов на лицевой панели и подсчитать нижние открытые резьбы.

Если можно насчитать семь нитей, они будут торчать в дереве; это считается идеальным. Если подсчитано меньше резьбы, необходим более длинный винт.

При подсчете большего количества витков винт может оказаться излишне длинным и, возможно, может задеть конечные стенки чаши.

В отличие от точечных соединений цилиндрического и винтового патрона, планшайба покрывает большую площадь поверхности заготовки, создавая устойчивое основание.

Взаимным преимуществом этой превосходной безопасности является регулируемость после начала процесса токарной обработки.

Расположение лицевой панели со стороны передней бабки можно отрегулировать, удалив все винты и переместив лицевую панель. Это можно сделать, чтобы лучше отцентрировать чашу или изменить ее положение, чтобы воспользоваться немного лучшим углом.

Плоское крепление

Другим небольшим недостатком лицевой панели является необходимость ее крепления к плоской гладкой поверхности.

При токарной обработке относительно грубой заготовки чаши необходимо сгладить плоскую поверхность для размещения планшайбы. Плоскую поверхность можно получить несколькими способами.

Если требуется меньшая лицевая панель, можно использовать сверло Форстнера, чтобы вырезать плоское круглое место для лицевой панели.

Будьте осторожны, используя биту Форстнера с маленькими деревянными заготовками чаши, так как бита может захватить заготовку и начать вращение. В таких случаях для удержания заготовки хорошо подходит большой деревянный зажим или тиски.

Для больших лицевых панелей и когда мне нужно очистить область коры на заготовке чаши с естественным краем, я использую угловую шлифовальную машину с круглым режущим диском, который представляет собой четырехдюймовый диск бензопилы.

Будьте осторожны при очистке плоской поверхности лицевой панели таким инструментом, потому что он может быстро зацепиться и вырваться из рук. Я обнаружил, что лучше всего откусывать материал медленно, вместо того, чтобы пытаться удалять большие куски за один раз.

Критическое положение

В любом случае, при создании плоской области важно помнить, что лицевая панель задает форму верхней и нижней части чаши.

Плоское дно деревянной заготовки чаши будет параллельно лицевой панели. Этот фактор необходимо учитывать при определении подготовленной площади, на которую будет устанавливаться планшайба.

Обычно я устанавливаю планшайбу на верстак и периодически наклоняюсь, чтобы проверить положение и угол наклона планшайбы по отношению к плоскому дну, особенно при резке произвольной области угловой шлифовальной машины.

Несмотря на кажущуюся незначительную проблему, важно убедиться, что лицевая панель с прикрепленной к ней деревянной заготовкой чаши плотно прилегает к стержню шпинделя передней бабки и плотно прилегает к ней.

Если по какой-либо причине лицевая панель не прилегает к шпинделю передней бабки, можно использовать небольшие пластиковые шайбы в качестве прокладок, чтобы устранить любые зазоры и создать надежное соединение.

Любой зазор вызовет вибрацию и в лучшем случае приведет к менее плавному движению от передней бабки, а в худшем — к возможности отлетания дерева. Опять же, все еще не желательный атрибут.

Для подготовки и крепления планшайбы требуется больше времени, чем для прямозубого или винтового патрона, но в обмен на добавленное время можно получить надежное соединение, которое будет удерживать заготовки чаши большего размера, при этом область задней бабки остается открытой для легкого создания шипа и формирование чаши.

Каким бы способом вы ни хотели сначала прикрепить деревянную заготовку чаши к токарному станку, в конечном счете зависит от вас. Надеемся, что один или несколько из обсуждаемых здесь методов подойдут вам.

И я также надеюсь, что вы сможете увидеть все тонкости того, что делает каждый процесс правильным или, возможно, неправильным, в зависимости от конкретной чаши, которую вы решили создать.

Каким способом вы обычно крепите древесину к токарному станку? Оставьте мне комментарий ниже и дайте мне знать.

Подробнее об оборудовании, упомянутом в этой статье, см. в моем Руководстве по рекомендуемому оборудованию.

Ознакомьтесь с дополнительными сообщениями по теме:

• 5 НАИЛУЧШАЯ ДЕРЕВЯННАЯ ЧАША С ШИПОВОЙ ФОРМОЙ (НОЖКА, ВТУЛКА, ПРИСОЕДИНЕНИЕ)

• БЕЗОПАСНАЯ СКОРОСТЬ ТОкарного станка по дереву (РАССЧИТАТЬ, ОПРЕДЕЛИТЬ, ОТРЕГУЛИРОВАТЬ ОБОРОТЫ)

• ЛИЦЕВАЯ ПАНЕЛЬ СТАНКА ПО ДЕРЕВОМУ – НИКОГДА НЕ ДЕЛАЙТЕ ЭТОГО – 8 ВЕЩЕЙ шток или лицевая панель.

Чтобы выточить древесину на токарном станке, вы должны закрепить древесину на токарном станке. При точении шпинделя древесина удерживается между передней и задней бабками. Для точения чаши я покажу вам, как установить заготовку чаши с планшайбой. Эти два метода позволяют токарному станку вращать древесину, которая затем позволяет вам поворачивать и формировать древесину с помощью ваших инструментов. Это самое интересное.

Как только вы немного повернетесь, этот процесс станет вашей второй натурой. Однако вы всегда должны помнить о надежном закреплении древесины на токарном станке. Отлетающая от токарного станка древесина является основной причиной серьезных травм токарных станков.

Однако вы всегда должны помнить о надежном закреплении древесины на токарном станке. Отлетающая от токарного станка древесина является основной причиной серьезных травм токарных станков.

Подготовка шпинделя

Подготовьте заготовки. Сделайте их достаточно круглыми или квадратными. На квадратных заготовках отметьте центр, проведя карандашом линию из противоположных углов. Перекресток — это ваше место для отметки. Используйте шило или острие, чтобы сделать углубление в месте пересечения.

Приводная шпилька в передней бабке и подвижный центр в задней бабке будут удерживать заготовку шпинделя на месте. Очевидно, что вы не можете перемещать голову, потому что она должна оставаться соединенной с двигателем. Поэтому убедитесь, что он надежно закреплен и не болтается. (Более дорогие токарные станки позволяют поворачивать переднюю бабку. Просто убедитесь, что она зафиксирована в нужном положении.)

Токарная обработка шпинделя

Переместите подручник ближе к передней бабке и убедитесь, что подручник не мешает. шпиндель будет установлен. Установите заднюю бабку на токарный станок. Ваша задняя бабка регулируется, и есть рычаг, который затягивает и освобождает вашу заднюю бабку. Убедитесь, что ваша задняя бабка подвижна. Переместите его примерно в нужное место по длине токарной заготовки.

шпиндель будет установлен. Установите заднюю бабку на токарный станок. Ваша задняя бабка регулируется, и есть рычаг, который затягивает и освобождает вашу заднюю бабку. Убедитесь, что ваша задняя бабка подвижна. Переместите его примерно в нужное место по длине токарной заготовки.

На изображении ниже показаны детали задней бабки. Это обратная сторона, потому что рычаги для блокировки задней бабки и пиноли находятся на дальней стороне моего мини-токарного станка. Используйте изображение в качестве справочного материала для следующих инструкций.

Пошаговые инструкции

- Совместите углубления с зубчатым венцом привода и вращающимся центром. Это более неудобно сказать словами, чем это сделать.

- Приложите один конец токарной заготовки к передней бабке. Совместите углубление с центром бабки. Возможно, вам придется отодвинуть заднюю бабку, чтобы поставить заготовку на токарном станке.

- Переместите заднюю бабку так, чтобы она находилась рядом с токарной заготовкой.

Вы действительно можете коснуться поворотной заготовки в этот момент, если хотите.

Вы действительно можете коснуться поворотной заготовки в этот момент, если хотите. - Зафиксируйте заднюю бабку.

- Совместите углубление с точкой живого центра. Поверните ручку так, чтобы пиноль выдвинулась из задней бабки в сторону передней бабки. Это переместит живой центр в заготовку.

- Продвиньте пиноль, чтобы затянуть две точки в токарной заготовке. На пинце есть стопорный винт. Затяните это, чтобы удерживать перо на месте во время поворота. Вам придется разблокировать это, если вам нужно отрегулировать перо во время поворота.

- Поверните заготовку, которая теперь удерживается между передней и задней бабками. Он должен надежно удерживаться в этом положении и свободно вращаться.

- Подвиньте подручник к заготовке. Отрегулируйте подручник так, чтобы он находился посередине заготовки (или немного выше или ниже, в зависимости от ваших предпочтений при токарной обработке). Снова поверните заготовку, чтобы убедиться, что она не прилипла к подручнику.

- Отойдите подальше от станка и включите его. В то время как вращение шпинделя обычно выполняется на более высокой скорости, чем вращение чаши, если вы вращаете большой шпиндель, начните с более низкой скорости.

- Используйте черновую выемку, чтобы повернуть шпиндель.

Регулировка хвостовой бабки

Если у вас есть какие-то зацепы или вы делаете тяжелые резы, вы можете обнаружить, что токарная заготовка ослабевает. Иногда это может произойти, если ведущая шпора изнашивает древесину и больше не захватывает древесину в достаточной степени, чтобы повернуть ее. Когда это произойдет, заготовка перестанет вращаться, когда вы попытаетесь сделать надрез.

Выключить токарный станок. Ослабьте стопорный винт на пиноли. Продвиньте перо к передней бабке. Убедитесь, что заготовка надежно закреплена. Зафиксируйте перо в нужном положении. Включите токарный станок и продолжайте вращать.

Другая проблема заключается в том, чтобы не перетянуть перо. Я знаю, он держит шпиндель на токарном станке! Однако чем тоньше становится веретено, как стручок овсянки, тем больше вероятность того, что дополнительное давление согнет веретено и сделает невозможным вращение круглого веретена. Как правило, если проект выполняется за один сеанс и вы не затягиваете перо слишком сильно, все должно быть в порядке. Это сложная задача, если вы снимаете шпиндель с токарного станка, а теперь снова его устанавливаете. Не торопитесь, регулируя шпиндель, чтобы убедиться, что он на месте и не погнут чрезмерным давлением.

Я знаю, он держит шпиндель на токарном станке! Однако чем тоньше становится веретено, как стручок овсянки, тем больше вероятность того, что дополнительное давление согнет веретено и сделает невозможным вращение круглого веретена. Как правило, если проект выполняется за один сеанс и вы не затягиваете перо слишком сильно, все должно быть в порядке. Это сложная задача, если вы снимаете шпиндель с токарного станка, а теперь снова его устанавливаете. Не торопитесь, регулируя шпиндель, чтобы убедиться, что он на месте и не погнут чрезмерным давлением.

Подготовка заготовки чаши

Заготовка чаши может быть квадратной заготовкой для токарной обработки или заготовкой, взятой из бревна. У вас должна быть плоская поверхность, чтобы прикрепить лицевую пластину к заготовке. Чаши, поскольку они имеют больший диаметр, чем большинство шпинделей, имеют более высокую центробежную силу на токарном станке. То есть они хотят покинуть токарный станок, если они не закреплены надежно на месте. Если вы можете обрезать углы заготовки, чтобы она была достаточно круглой. Плохо некруглая заготовка может раскачивать тяжелый токарный станок по комнате!

Если вы можете обрезать углы заготовки, чтобы она была достаточно круглой. Плохо некруглая заготовка может раскачивать тяжелый токарный станок по комнате!

Оцените середину вашего бланка и используйте эту отметку, чтобы центрировать лицевую пластину. Используйте шурупы, чтобы прикрепить лицевую панель к заготовке. Удерживать заготовку на месте важнее, чем экономить древесину. Шурупы имеют резьбу, расположенную дальше друг от друга, что помогает шурупу удерживать древесину. Постарайтесь выровнять отверстия на лицевой панели так, чтобы два винта не располагались на одной линии с волокнами дерева. На лицевой панели диаметром 3 ½ дюйма винты располагаются довольно близко друг к другу. Если они находятся на одной линии волокон, вы можете расколоть древесину и потерять заготовку чаши, когда она находится на токарном станке.

Прикрепление лицевой панели к токарному станку

Сдвиньте подручник в сторону. Прикрутите лицевую пластину к приводному валу. Чтобы убедиться, что лицевая панель надежно закреплена на приводном валу, приводной вал должен удерживаться неподвижно. У моего мини-токарного станка есть выбивной стержень, который подходит к отверстию в кольце на приводном валу. Одна рука держит его неподвижно, а другая сжимает лицевую пластину. На некоторых токарных станках вы можете заблокировать приводной вал, чтобы он не вращался, или у вас может быть специальный «ключ», чтобы удерживать приводной вал на месте. Если вы не будете удерживать приводной вал неподвижно, вы можете отвинтить заготовку чаши и снять ее с токарного станка во время его работы. (Да, я делал это, когда торопился. Убедитесь, что он плотно прилегает!)

У моего мини-токарного станка есть выбивной стержень, который подходит к отверстию в кольце на приводном валу. Одна рука держит его неподвижно, а другая сжимает лицевую пластину. На некоторых токарных станках вы можете заблокировать приводной вал, чтобы он не вращался, или у вас может быть специальный «ключ», чтобы удерживать приводной вал на месте. Если вы не будете удерживать приводной вал неподвижно, вы можете отвинтить заготовку чаши и снять ее с токарного станка во время его работы. (Да, я делал это, когда торопился. Убедитесь, что он плотно прилегает!)

Чтобы снять лицевую панель с токарного станка, вставьте выбивной стержень в отверстие на приводном валу. Поместите гаечный ключ на лицевую пластину и переместите их в противоположном направлении, чтобы ослабить.

Добавьте дополнительную опору

То, что вы точите чашу, не означает, что вы снимаете заднюю бабку со станка. При точении внешней стороны шероховатой чаши дополнительная поддержка хвостовой бабки не даст вам пустовать там, где она должна быть. На станке! На изображении выше показано, как задняя бабка перемещена для дополнительной поддержки.

На станке! На изображении выше показано, как задняя бабка перемещена для дополнительной поддержки.

После того, как заготовка чаши установлена, задвиньте заднюю бабку к заготовке. Если вам нужно больше места для подручника, вы можете удлинить пиноль токарного станка, что сдвинет основание задней бабки с заготовки чаши. Убедитесь, что задняя бабка заблокирована, пиноль выдвинута и зафиксирована на месте. Теперь вы можете идти.

Поворот заготовки для чаши

Используйте выемку для чаши, чтобы повернуть заготовку для чаши. С заготовкой чаши, вращающейся на токарном станке, и зерном, перпендикулярным станку (под прямым углом), вы будете срезать торцевое зерно дважды при каждом обороте заготовки. Долото чаши рассчитано на то, чтобы выдерживать силы, возникающие при резке против волокон. Так что не используйте черновую строжку для шпинделя. Есть причина, по которой Spindle находится в названии. Именно для этого его следует использовать.

Мой токарный станок издает странный звук

Обратите внимание на звук, который издает ваш токарный станок. Точение шпинделя и чаши будут немного отличаться. Часто изменение звука токарного станка, дерева или разреза, который я делаю, предупреждает меня о проблеме с точением заготовки. Я затянул несколько чаш обратно на токарный станок, потому что услышал изменение звука, издаваемого резом. Если вы слышите неожиданный звук, выключите токарный станок и проверьте его, чтобы убедиться, что ничего не отсоединилось. Как только все будет в безопасности, вы можете вернуться к повороту. Вот несколько советов по безопасности при токарной обработке дерева.

Точение шпинделя и чаши будут немного отличаться. Часто изменение звука токарного станка, дерева или разреза, который я делаю, предупреждает меня о проблеме с точением заготовки. Я затянул несколько чаш обратно на токарный станок, потому что услышал изменение звука, издаваемого резом. Если вы слышите неожиданный звук, выключите токарный станок и проверьте его, чтобы убедиться, что ничего не отсоединилось. Как только все будет в безопасности, вы можете вернуться к повороту. Вот несколько советов по безопасности при токарной обработке дерева.

Держите древесину на токарном станке хорошо по двум причинам. Во-первых, это защищает вас, и это важно. Во-вторых, вы можете завершить свои проекты. У меня было несколько шпинделей и чаш, которые неожиданно отходили от токарного станка, и результаты были не очень хорошими. Таким образом, безопасность важна, и для токарной обработки это включает в себя сохранение древесины на токарном станке.

Токарная обработка с целью получения прибыли

Эти посты для тебя, токарь.

Вы действительно можете коснуться поворотной заготовки в этот момент, если хотите.

Вы действительно можете коснуться поворотной заготовки в этот момент, если хотите.