Как добывают медь: Access denied Error code 1020

Содержание

Российская добыча меди — 30 лет | Обзоры

Александр Якубчук

специально для Вестника Золотопромышленника

Россия уже несколько лет производит более одного миллиона тонн меди, добывая металл из недр и техногенных месторождений, попутно извлекая золото, никель, молибден, серебро и ряд других металлов. При таком положительном тренде, однако, страна еще не восстановила свои позиции относительно мирового рейтинга 1991 года из-за более быстрого роста общемирового производства.

В 2020 году Россия третий год подряд произвела более одного млн тонн рафинированной меди (1,055 млн тонн, включая 21,9% из вторичного сырья). Добыча из недр и техногенных месторождений составила 1,145 млн тонн, превысив количество рафинированной меди, что является нормой в среднем по миру и говорит о начале оздоровления российской медедобывающей промышленности. Такое соотношение последний раз наблюдалось в 1991-1994 годах, после чего количество добытой меди на протяжении 26 лет было меньше общего количества рафинированной за счет высокой доли вторичного производства.

При добыче меди попутно извлекаются золото, никель, молибден, серебро и ряд других металлов. Если сравнить российскую золото- и меднодобывающую промышленность по ценам конца 2021 года, то всё золото произведенное за этот год стоило бы около 18 млрд долларов США, тогда как совокупная стоимость произведенной меди была бы менее 10 млрд долларов. Однако распределяется эта почти вдвое меньшая сумма среди гораздо меньшего количества участников. Если золото из недр России извлекали 577 компаний (в 2019 году), то добычу меди ведут всего 10 компаний из 48 месторождений (в 2020 году). Еще 8 — полностью теряют медь при добыче.

Производство рафинированной меди в 2020 году осуществляли только три крупных компании — «Норникель» (40%), УГМК (41%) и «Русская медная компания» (19%). Два предприятия («Быстринское» и «Геотехнология») экспортировали концентрат.

Добыча меди 1991-20

В год распада СССР Россия произвела 692 тысячи тонн рафинированной меди (6,5% мирового производства). Добыча меди из недр тогда составила 758 тысяч тонн (8,3% мирового). После распада СССР наблюдалось снижение производства до второй половины 90-х годов, а мировое производство росло (Рис.1).

Добыча меди из недр тогда составила 758 тысяч тонн (8,3% мирового). После распада СССР наблюдалось снижение производства до второй половины 90-х годов, а мировое производство росло (Рис.1).

Рис.1. Производство рафинированной меди в мире и России (тысяч тонн) с 1991 по 2020 год (по данным госдокладов Минприроды России; мировое производство — по данным Геологической службы США — USGS).

ГМК «Норильский никель» в это время был самой крупной компанией, консолидировавшей производство никеля и попутной меди на Таймыре и Кольском полуострове еще в последние годы существования СССР. В 1990-е «Норникель» обеспечивал около 65% российского производства меди. Остальное добывали многочисленные независимые рудники преимущественно на Урале. К настоящему времени доля «Норникеля» составляет около 40%.

В течение двух лет в конце 90-х годов Россия восстановила и превысила как добычу меди из недр, так и производство рафинированной меди на советских мощностях, в том числе за счет существенно возросшей доли вторичной меди (Рис. 1), доля которой была очень мала в 1990-е годы. Рост рудничного производства в это время связан с консолидацией многочисленных уральских, кавказских и алтайских колчеданных рудников в УГМК. Доля рынка УГМК к 2005 году стала сопоставимой с долей «Норильского никеля», а в 2010-15 годах даже превышала ее (Рис.2).

1), доля которой была очень мала в 1990-е годы. Рост рудничного производства в это время связан с консолидацией многочисленных уральских, кавказских и алтайских колчеданных рудников в УГМК. Доля рынка УГМК к 2005 году стала сопоставимой с долей «Норильского никеля», а в 2010-15 годах даже превышала ее (Рис.2).

В УГМК с 2009 года отмечается снижение добычи меди, в том числе из-за окончания отработки Учалинского месторождения — второго крупнейшего рудника компании до 2018 года. Однако в 2020 году УГМК вновь опередила «Норникель» по выпуску рафинированной меди, после того как последний остановил на модернизицию перерабатывающие мощности в Мончегорске. Однако по уровню добываемой меди (включая быстринскую) «Норникель» по-прежнему остается лидером.

Рис.2. Рафинирование и добыча меди (тысячи тонн) российскими компаниями (по данным госдокладов и добывающих компаний).

С конца 2005 года значительное производство рафинированной меди стала обеспечивать «Русская медная компания» (РМК), которая поначалу не имела своих добывающих мощностей, но получила контроль над заводами медного передела (Рис. 2). По сути не имея альтернативы, РМК была вынуждена заняться разработкой уральских медно-порфировых месторождений, более бедных по содержаниям меди в руде, чем колчеданные, и потому в России не отрабатывавшихся. Первый из крупных порфировых рудников (Михеевское месторождение) был запущен в 2012 году. К 2020 году доля порфировой меди составила 23% в общероссийском производстве, а Томинский рудник стал вторым крупнейшим по добыче меди из одного месторождения (136,1 тысячи тонн в 2020 году), обогнав Талнах и Михеевское (Таблица 1).

2). По сути не имея альтернативы, РМК была вынуждена заняться разработкой уральских медно-порфировых месторождений, более бедных по содержаниям меди в руде, чем колчеданные, и потому в России не отрабатывавшихся. Первый из крупных порфировых рудников (Михеевское месторождение) был запущен в 2012 году. К 2020 году доля порфировой меди составила 23% в общероссийском производстве, а Томинский рудник стал вторым крупнейшим по добыче меди из одного месторождения (136,1 тысячи тонн в 2020 году), обогнав Талнах и Михеевское (Таблица 1).

В 2020 году крупнейший российский рудник — Октябрьский («Норникель») — добыл 343 тысячи тонн меди, оставаясь многолетним лидером, несмотря на плавно снижающуюся добычу с пика 418 тысяч тонн в 2005 году. На этом фоне «Норникель» нарастил производство меди на близлежащем Талнахе, а выход за пределы своих традиционных территорий и типов месторождений с запуском комплексного рудника на основе Быстринского (Au-Cu-Fe) скарнового месторождения в Забайкалье (90,8 тысячи тонн меди в 2020 году) позволил компании впервые превысить уровень производства 2005 года.

Несмотря на консолидацию, до 2020 года сохранились независимые производители меди (Рис.2) за счет ее попутного производства при добыче молибдена, золота, олова и никеля. В 2020 году независимые предприятия добыли всего 23,4 тысячи тонн меди (2% от общероссийской).

Таблица 1. Производство меди из рудников в России в 2020 году, тысячи тонн (по данным госдоклада) | ||||

рудник | компания | тип месторождения | провинция | добыча 2020 |

Талнах | Норникель | Ni-Cu сульф | Таймырская | 113,3 |

Октябрьский | Норникель | Ni-Cu сульф | Таймырская | 343,3 |

Норильск 1 | Норникель | Ni-Cu сульф | Таймырская | 7,4 |

Ждановский | Норникель | Ni-Cu сульф | Кольская | 14,7 |

Гайское | УГМК | Cu-колчеданный | Уральская | 84,8 |

Новоучалинское | УГМК | Cu-колчеданный | Уральская | 10,2 |

Узельгинское1 | УГМК | Cu-колчеданный | Уральская | 30,0 |

Озерное1 | УГМК | Cu-колчеданный | Уральская | 11,0 |

Юбилейное | УГМК | Cu-колчеданный | Уральская | 15,4 |

Волковское | УГМК | CuFeTi | Уральская | 9,6 |

Бурибай * | УГМК | Cu-колчеданный | Уральская | 7,0 |

Сафьяновское | УГМК | Cu-колчеданный | Уральская | 20,0 |

Новошемурское | УГМК | Cu-колчеданный | Уральская | 22,0 |

Сибирь-Полиметаллы | УГМК | Cu-колчеданный | Алтайская | 7,7 |

Уруп | УГМК | Cu-колчеданный | Кавказская | 5,5 |

Сорское | Союзметалресурс | Мо-порфировый | Алтайская | 1,0 |

Шануч | Геотехнология | Ni-Cu сульф | Камчатка | 0,7 |

Восток-2 | Приморский ГОК | скарн | Сихотэ-Алиньская | 0,7 |

Новоширокинское | Highland Gold | эпитермальный | Забайкальская | 2,0 |

Кызыл-Таштыг | Zijin Mining | Cu-колчеданный | Алтайская | 6,3 |

Быстринское | Норникель 50,01% | скарн | Забайкальская | 90,8 |

Гумешевское | РМК | Cu-колчеданный | Уральская | 1,2 |

Михеевское | РМК | Cu-опорфировый | Уральская | 119,4 |

Александринское* | РМК | Cu-колчеданный | Уральская | 13,0 |

Томинское | РМК | Cu-порфировый | Уральская | 136,1 |

* оценка | ||||

Производство в мире

За 30 лет мировое производство рафинированной меди увеличилось в 2,25 раза с 10,6 млн тонн в 1991 году до 23,9 млн тонн в 2020 году, в тоже время добыча из недр выросла в 2,19 раза с 9,14 млн тонн до 20,6 млн тонн. И только Чили сохранила лидирующие позиции в добыче, а в производстве рафинированной меди полностью поменялись лидеры (Таблица 2; Рис.3).

И только Чили сохранила лидирующие позиции в добыче, а в производстве рафинированной меди полностью поменялись лидеры (Таблица 2; Рис.3).

Таблица 2. Производство меди из рудников и рафинированой меди (тысячи тонн; по данным USGS) | |||||

добыча | 1991 | 2020 | рафинирование | 1991 | 2020 |

Чили | 1 810,0 | 5 700 | Китай | 560,0 | 9 800 |

Перу | 399,9 | 2 200 | Чили | 1 230,0 | 2 400 |

Китай | 304,0 | 1 700 | Япония | 1 080,0 | 1 600 |

ДР Конго | 237,5 | 1 300 | ДР Конго | 104,0 | 1 100 |

США | 1 631,0 | 1 200 | Россия | 692,1 | 1 048 |

Россия | 758,0 | 1 145 | США | 2 000,0 | 910 |

Австралия | 320,0 | 870 | Южная Корея | 203,0 | 680 |

Замбия | 391,0 | 830 | Германия | 522,0 | 670 |

Мексика | 292,1 | 690 | Индия | 47,2 | 560 |

Индонезия | 212,0 | 650 | Польша | 379,0 | 550 |

Казахстан | 250,0 | 580 | Казахстан | 330,0 | 540 |

Канада | 811,3 | 570 | Мексика | 159,0 | 470 |

Польша | 320,0 | 400 | Испания | 149,0 | 430 |

Бразилия | 37,9 | 386 | Бельгия | 298,0 | 390 |

Монголия | 90,1 | 320 | Австралия | 279,0 | 380 |

Иран | 84,3 | 316 | Замбия | 402,0 | 360 |

Испания | 8,3 | 190 | Перу | 286,0 | 330 |

Лаос | — | 152 | Канада | 538,0 | 290 |

Болгария | 47,2 | 70 | Индонезия | — | 260 |

Индия | 55,4 | 35 | Иран | 79,7 | 238 |

Аргентина | — | 17 | Болгария | 12,8 | 224 |

Япония | 12,4 | — | Бразилия | 178,0 | 148 |

| Лаос | — | 68 | ||

Аргентина | — | 16 | |||

Монголия | — | 14 | |||

Рис. 3. Относительная доля стран мира в добыче и производстве рафинированной меди с 1991 по 2020 годы (по данным USGS). Добыча более чувствительна к изменениям цены на медь, чем рафинирование.

3. Относительная доля стран мира в добыче и производстве рафинированной меди с 1991 по 2020 годы (по данным USGS). Добыча более чувствительна к изменениям цены на медь, чем рафинирование.

В 2020 году по сравнению с 1991 годом Россия увеличила на 50% и производство рафинированной меди, и её добычу (Таблица 2).

По производству рафинированной меди в 2020 году Россия заняла пятое место в мире после Китая, Чили, Японии и Демократической Республики Конго. Только эти пять стран произвели более 1 млн тонн металла. Однако по сравнению с 1991 годом (IV место после США, Чили и Японии и 6,53% от мирового производства рафинированной меди) страна снизила свою относительную долю в мировом производстве в 1,4 раза. Хотя и с небольшим ростом в 2020 году доля России составила 4,38% от общемирового производства рафинированной меди. В целом, российское производство меди более чутко реагирует на изменение цен на нее, чем общемировое.

По добыче меди из недр в 2020 году Россия заняла шестое место после Чили, Перу, Китая, Демократической Республики Конго и США. Только эти шесть стран добыли более 1 млн тонн меди в 2020 году. По сравнению с 1991 годом (IV место после США, Чили и Японии) страна снизила свою долю в мировой добыче меди в 1,46 раза (Таблица 2) с 8,19% до 5,56%, но в целом с 2017 года намечается тенденция к восстановлению позиций.

Только эти шесть стран добыли более 1 млн тонн меди в 2020 году. По сравнению с 1991 годом (IV место после США, Чили и Японии) страна снизила свою долю в мировой добыче меди в 1,46 раза (Таблица 2) с 8,19% до 5,56%, но в целом с 2017 года намечается тенденция к восстановлению позиций.

Для производства меди характерны существенные различия в составе стран, ведущих добычу и производящих рафинированную медь с соответствующими дальними морскими транспортировками концентрата. Так, на двух крайних полюсах находятся Россия, Казахстан, Узбекистан, Польша, Мексика и США, которые на своей территории перерабатывают всю (или практически всю) добываемую из своих недр медь, тогда как Япония, Южная Корея, Бельгия, Германия и Индия практически не ведут собственную добычу, но совокупно рафинировали 3,9 млн тонн меди (~16% от мирового) в 2020 году.

Чили, добыв 5,7 млн тонн меди в 2020 году (27,6% мирового производства; Рис.3), успешно поддерживает свою ~30% долю на мировом рынке с середины 90-х годов, решая многочисленные проблемы в возобновлении минерально-сырьевой базы, добыче и переработке. Положение дел в Чили фактически диктует уровень мировых цен на медь. Однако Чили рафинирует внутри только 2,4 млн тонн, экспортируя значительную долю концентратов. Похожая ситуация, но в меньших объёмах, наблюдается в Перу и Индонезии.

Положение дел в Чили фактически диктует уровень мировых цен на медь. Однако Чили рафинирует внутри только 2,4 млн тонн, экспортируя значительную долю концентратов. Похожая ситуация, но в меньших объёмах, наблюдается в Перу и Индонезии.

Наибольшую часть этих концентратов потребляет Китай, который за 30 лет увеличил собственную добычу меди в 5,6(!) раза (с 304 тысяч тонн до 1,7 млн тонн) как за счет вовлечения в добычу бедных руд при высоких мировых ценах на медь, так и благодаря дешевой рабочей силе. Тем не менее, Китай к 2020 году лишь на 17,3% обеспечил нужды своей промышленности медью из собственного сырья. При значительном импорте концентратов Китай является мировым лидером (41% от мирового) в производстве рафинированной меди.

Благодаря Китаю увеличение добычи меди произошло как в близлежащей Монголии (за счет Ою-Толгоя) и Казахстане (в том числе благодаря началу добычи из сравнительно бедных и давно открытых Актогайского и Бощекульского меднопорфировых месторождений), так и в далеких Замбии и Демократической Республике Конго (после улаживания внутренних конфликтов). Повышение спроса на медь определило открытие и возобновление работы некоторых медных рудников в Европе (Испания, Сербия). В то же время такие страны как США и Канада за 30 лет устойчиво снижают свою долю на рынке меди и в абсолютном, и в относительном значении.

Повышение спроса на медь определило открытие и возобновление работы некоторых медных рудников в Европе (Испания, Сербия). В то же время такие страны как США и Канада за 30 лет устойчиво снижают свою долю на рынке меди и в абсолютном, и в относительном значении.

Российские меденосные провинции и типы месторождений

По состоянию на 2020 год добыча меди в России осуществлялась из 48 месторождений в восьми металлогенических провинциях: Кольской, Таймырской, Уральской, Кавказской, Алтайской, Камчатской, Забайкальской и Сихотэ-Алиньской (Таблица 1; Рис.4). В последних двух, а также в Чукотской и Таймырской провинциях, ведется подготовка к добыче и строительство новых крупных рудников. В нескольких провинциях ведутся поиски и разведка месторождений, содержащих медь.

Рис.4. Меденосные провинции России, добыча меди из них (тысячи тонн) в 2020 году и три крупнейших строящихся проекта, добыча из которых может превысить добычу из действующих рудников.

Структура российской минерально-сырьевой базы меди отличается от мировой, где преобладают порфировые месторождения. В России наибольшое количество меди добывается как попутный продукт при разработке компактно расположенных сульфидно-никелевых месторождений мирового класса Таймырской и Кольской провинций (Рис.4-5). Добыча из них ведется более 80 лет. Основной производитель — «Норникель». Доля такой меди в 2020 году составила 432,6 тысячи тонн (37,8% от общероссийской).

Рис.5. Добыча меди из главных типов месторождений России с 1991 по 2020 год.

Второй по значимости провинцией является Уральская (Рис.4). Более 300 лет здесь ведется добыча меди из богатых (1-2% Cu) колчеданных месторождений (Рис.5). Гайское — самое крупное месторождение — имеет запасы свыше 5 млн тонн меди. Многочисленные рудники (>15) рассредоточены на площади 700х120 км. С конца 1990-х годов большинство из них объединены в УГМК, которая также производит рафинированную медь. Дополнительно УГМК добывает медь из небольших колчеданных месторождений на Кавказе и Алтае (Рис.4). Колчеданные рудники в 2020 году добыли 278,2 тысячи тонн меди (24,5%), и их доля постепенно снижается. В 2020 году добыча меди из российских порфировых месторождений (286,5 тысячи тонн меди) впервые превысила добычу из колчеданных.

Дополнительно УГМК добывает медь из небольших колчеданных месторождений на Кавказе и Алтае (Рис.4). Колчеданные рудники в 2020 году добыли 278,2 тысячи тонн меди (24,5%), и их доля постепенно снижается. В 2020 году добыча меди из российских порфировых месторождений (286,5 тысячи тонн меди) впервые превысила добычу из колчеданных.

В СССР меднопорфировые месторождения отрабатывались в Казахстане, Узбекистане и Армении. В России добыча такой меди до недавнего времени производилась только попутно из Сорского молибден-порфирового месторождения в Западной Сибири. На Урале медно-порфировые месторождения известны с 1970-х годов, но ни одно из них не отрабатывалось до 2012 года. Главной причиной можно считать относительно низкие содержания меди (0,4%) и высокие начальные капитальные затраты. Наличие попутного золота и рост мировых цен на медь сделали возможным их отработку на Урале. К этому решению пришла РМК, у которой по существу не было собственных значительных колчеданных месторождений на Урале. Почувствовав вкус, РМК приобрела, увеличила и готовит к отработке золото-медно-порфировое месторождение Малмыж в Сихотэ-Алиньской провинции, где небольшое производство меди пока обеспечивали оловянные месторождения Хабаровского края и скарновое месторождение Восток-2 в Приморье.

Почувствовав вкус, РМК приобрела, увеличила и готовит к отработке золото-медно-порфировое месторождение Малмыж в Сихотэ-Алиньской провинции, где небольшое производство меди пока обеспечивали оловянные месторождения Хабаровского края и скарновое месторождение Восток-2 в Приморье.

В Забайкальской провинции небольшое попутное производство меди долгое время ведется из Новоширокинского месторождения при добыче золота. В 2018 году запущен крупный рудник на Быстринском скарновом (Au-Cu-Fe) месторождении, обладающим запасами мирового класса. И Забайкальская провинция, таким образом, стала третьим крупнейшим регионом по производству меди в России.

На Камчатке небольшое попутное производство меди осуществляется при разработке сульфидно-никелевого месторождения Шануч. Концентрат вывозится за пределы России.

Ближайшее будущее

Мир перестраивается на экологически чистую и энергосберегающую экономику на фоне пандемии COVID-19. Европейские города переходят на электромобили. Как ни странно, эти новые условия потребуют больше цветных металлов и, в частности, меди. Продолжая тенденции, наметившиеся в России с 2017 года, страна может довольно быстро (в течение 5-7 лет) увеличить примерно на 70% добычу меди из рудников только за счет трех проектов. На этом фоне добыча меди из уральских колчеданных месторождений будет снижаться.

Как ни странно, эти новые условия потребуют больше цветных металлов и, в частности, меди. Продолжая тенденции, наметившиеся в России с 2017 года, страна может довольно быстро (в течение 5-7 лет) увеличить примерно на 70% добычу меди из рудников только за счет трех проектов. На этом фоне добыча меди из уральских колчеданных месторождений будет снижаться.

Прежде всего увеличение возможно за счет строящегося рудника с капитальными затратами 2,8 млрд долларов на Удоканском месторождении медистых песчаников в Забайкалье, что еще раз изменит структуру российской добычи, добавив в нее новый тип месторождений. Рудник планируется запустить в 2022 году, т.е. через 73 года после открытия Удокана. В рамках первой фазы «Удоканская медь» ожидает производство 120 тысяч тонн меди в год, что составит около 10% текущего российского производства. При выходе на полную мощность ожидается выпуск 360 тысячи тонн меди в год. Если это произойдет, то Удокан станет крупнейшим медным рудником России.

На очереди также запуск добычи меди и попутного золота из порфировых месторождений Малмыж (РМК на Сихотэ-Алине) и Песчанка (Баимский проект KAZ Minerals на Чукотке). РМК планирует запустить Малмыжский рудник в 2023 году с объемом переработки 90 млн тонн руды в год и производством свыше 250 тысяч тонн меди при инвестициях около 3,3 млрд долларов. Начиная с 2026 года KAZ Minerals планирует производить 320 тысяч тонн меди и 540 тысяч унций золота в год на проекте Баимка при капитальных затратах 8 млрд долларов.

РМК планирует запустить Малмыжский рудник в 2023 году с объемом переработки 90 млн тонн руды в год и производством свыше 250 тысяч тонн меди при инвестициях около 3,3 млрд долларов. Начиная с 2026 года KAZ Minerals планирует производить 320 тысяч тонн меди и 540 тысяч унций золота в год на проекте Баимка при капитальных затратах 8 млрд долларов.

Дополнительное увеличение возможно в случае запуска производства на сульфидно-никелевых месторождениях Таймыра («Норникель» и «Русская платина»), Тувы (Аксуг — «Интергео») и ряда других. Однако все они требуют стабильно высоких цен на медь и попутные металлы, а также решения инфраструктурных проблем.

об авторе:

Александр Сергеевич Якубчук, опыт работы 40 лет, кандидат геолого-минералогических наук (МГУ 1990 г), доцент геологического факультета МГУ (до 1994 года). Международный опыт работы и консультирования крупных горнодобывающих и юниорных компаний: BHP, Gold Fields, Inco, «Норильский никель», World Bank, «Полюс Золото», Goldcorp Inc, Rio Tinto, QGX, Integra Gold, Natural History Museum (London, UK) в Австралии, Великобритании, Вьетнаме, Германии, Грузии, Иране, Казахстане, Кыргызстане, Канаде, Китае, Монголии, России, Румынии, США, Турции, Сербии, Словакии, Узбекистане, Украине, Финляндии, Чили, ЮАР. Несколько личных открытий месторождений. |

В настоящее время — вице-президент по геологоразведке Azarga Metals Corp, директор по геологоразведке Orsu Metals Corp, Member of the Institute of Materials, Minerals and Mining (London, United Kingdom), Fellow of the Society of Economic Geologists (USA), Член редколлегии журнала Ore Geology Reviews (Elsevier).

Опубликовано около 100 авторских научных работ.

Вестник Золотопромышленника

Медь — краеугольный камень электромобильной революции

Расширение производства электромобилей и увеличение выработки чистой энергии резко повысят мировой спрос на медь. Богатых медных руд на земле остается все меньше. Стоимость извлечения меди возрастает. А доля вторично переработанной меди в мировом производстве пока крайне незначительна…

Медь — это ковкий и пластичный металл, который является отличным проводником тепла и электричества, он также устойчив к коррозии и обладает противомикробными свойствами. Легированная другими металлами, такими как цинк (латунь), алюминий или олово (бронза) или никель, медь может приобрести новые характеристики, необходимые для использования в узкоспециализированных областях.

Легированная другими металлами, такими как цинк (латунь), алюминий или олово (бронза) или никель, медь может приобрести новые характеристики, необходимые для использования в узкоспециализированных областях.

По данным Геологической службы США (USGS), мировые запасы меди в настоящее время составляют около 830 млн. тонн, а разведанные и прогнозные ресурсы меди оцениваются примерно в 2,1 и 3,5 млрд. тонн соответственно. Последняя цифра не учитывает огромное количество меди, обнаруженной в глубоководных океанических конкрециях, а также в массивных сульфидах на суше и под водой. Текущие и будущие возможности геологической разведки позволяют непрерывно корректировать данные о мировых медных ресурсах в сторону увеличения.

Мировая добыча медной руды в 2018 году достигла 20,6 млн тонн. Больше всего было добыто в Чили (5,8 млн тонн).

Медеплавильное производство в 2018 году составило около 20,1 млн тонн. Китай был крупнейшим производителем черновой меди и анодов (8,6 млн тонн). В 2018 году на долю Китая приходилось более 40% мирового медеплавильного производства, за ним следуют Япония (8%), Чили (6%) и Российская Федерация (5%).

В 2018 году на долю Китая приходилось более 40% мирового медеплавильного производства, за ним следуют Япония (8%), Чили (6%) и Российская Федерация (5%).

Медерафинировочное производство в 2018 году увеличилось до 24,1 млн. тонн, включая 4,0 млн. тонн из вторичного сырья. Китай был крупнейшим производителем рафинированной меди в мире (9,4 млн. тонн). В 2018 году на долю Китая приходилось 39% мирового производства рафинированной меди, за ним следовали Чили (10%), Япония (7%) и США (5%).

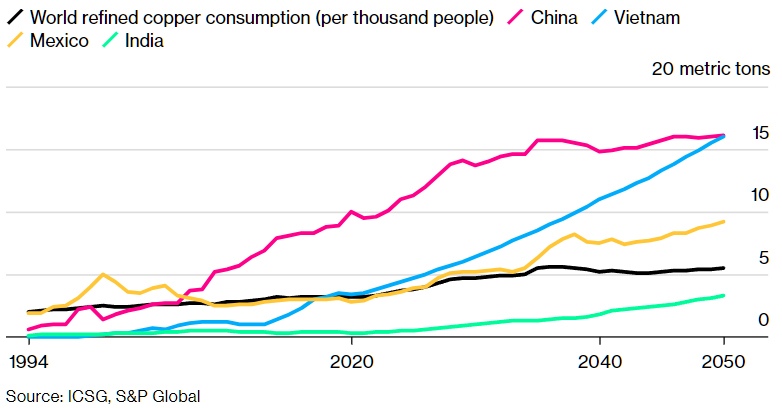

Потребление рафинированной меди в 2018 году достигло 24,5 млн. тонн. Все тот же Китай был крупнейшим потребителем (около 12,5 млн тонн — почти 50% мирового потребления!).

ГДЕ ИСПОЛЬЗУЕТСЯ МЕДЬ

По данным Международной медной ассоциации (ICA), больше всего меди используется машиностроении (31%), а также в строительстве зданий (28%) и инфраструктуры (16%). В транспорте потребляется лишь 13%, однако наступает переломный момент, когда автомобилестроение начинает резко расширять использование меди. К 2030 году потребление меди для производства пассажирских электромобилей увеличится в 3 раза по сравнению с сегодняшним уровнем.

К 2030 году потребление меди для производства пассажирских электромобилей увеличится в 3 раза по сравнению с сегодняшним уровнем.

Электромобили содержат примерно в четыре раза больше меди, чем обычные автомобили. Она используется в батареях, обмотках и медных роторах электродвигателей, электропроводке, шинах и в зарядной инфраструктуре. Количество используемой меди возрастает с увеличением размера транспортного средства: полностью электрический автобус имеет в себе в 11-16 раз больше меди, чем пассажирский автомобиль ДВС.

По оценкам, в 2018 году в мире насчитывалось более 5 млн. электромобилей. Ожидается, что спрос на электромобили будет расти в результате их усовершенствования, повышения их доступности и развертывания большего количества электрических зарядных станций. Увеличение числа электромобилей приведет к резкому увеличению спроса на медь.

Рынок электромобилей в конечном итоге будет представлять свыше 3 млн. тонн меди.

тонн меди.

В электромобиле медь используется повсюду из-за ее высокой электропроводности, долговечности и пластичности. Но еще больше ее используется в зарядных станциях и в поддерживающей электросетевой инфраструктуре. Медь также играет важную роль в развитии ветровой энергетики и в солнечных тепловых станциях. Для повсеместного внедрения чистых видов энергии также потребуется медь.

Медь станет королем в мире быстрых электрозаправок.

С помощью станций быстрой подзарядки, электромобиль можно будет «электрозаправить» на 80% от полной зарядки всего за 20 минут. Но эти устройства смогут быть максимально электрически эффективными только при помощи меди…

Ожидается, что к 2030 году во всем мире будет развернуто более 20 млн. точек зарядки электромобилей, что обусловит потребление меди для электрозаправок на 250% больше, чем в 2019 году (каждая электрозаправка – это 0,7 кг меди, а быстрая электрозаправка — это до 8 кг меди).

Это весьма маловероятно. С 1950 года запасы меди в среднем всегда составляли 40 лет, а количество разведанных ресурсов — еще больше (данные USGS). Кроме того, вторичная переработка, инновации и не останавливающаяся разведка полезных ископаемых позволяют нам быть уверенными в доступности меди на долгосрочную перспективу.

С 1950 года запасы меди в среднем всегда составляли 40 лет, а количество разведанных ресурсов — еще больше (данные USGS). Кроме того, вторичная переработка, инновации и не останавливающаяся разведка полезных ископаемых позволяют нам быть уверенными в доступности меди на долгосрочную перспективу.

Несмотря на возросший спрос на медь, добываемую из руды, оценка ее запасов увеличилась, сейчас в мире больше ресурсов доступной меди, чем когда-либо в истории.

В период с 2008 по 2018 г в мире было добыто 197 млн. тонн меди. Однако, за тот же период оценка запасов увеличилась на 280 млн. тонн.

Тем не менее, присутствуют сдерживающие факторы увеличения добычи меди:

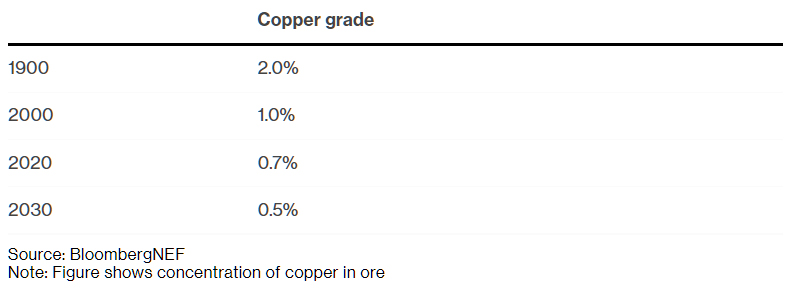

- Руды становятся бедными: это серьезная проблема особенно в развитых медедобывающих регионах, таких как США и Чили

- Проектное финансирование: длительная экономическая и ценовая волатильность может оказать существенное влияние на стоимость капитала.

- Водоснабжение: сегодня это критическая проблема во многих засушливых районах

- Энергетика: уголь является топливом, выбранным для энергоснабжения основных медных рудников и процессов, однако политика борьбы с изменением климата, проводимая сейчас многими государствами, может существенно увеличить затраты по добыче

- Другие экологические проблемы: в последние годы правительства все больше осознают вредное влияние добычи полезных ископаемых на окружающую среду.

В таких странах, как Перу и Филиппины, отношения с коренным населением стали ключевым фактором для развития многих проектов.

В таких странах, как Перу и Филиппины, отношения с коренным населением стали ключевым фактором для развития многих проектов. - Ресурсный национализм: для некоторых правительств стало приоритетом разрабатывать свои минеральные ресурсы, которые до сих пор не использовались. При разработке своих природных ресурсов, государства могут стремиться извлечь из этого значительные потоки доходов. Назначение высоких роялти/налогообложения может отрицательно сказаться на капиталовложениях в новые проекты.

- Политические риски: безопасность и транспортная доступность сегодня имеют решающее значение для эксплуатации медных рудников.

У меди есть большой плюс, который может помочь обойти эти факторы перебоев в поставках. В отличие от других товаров, таких как энергия или еда, медь не «расходуется» или не «съедается». Медь является одним из немногих сырьевых материалов, которые можно повторно использовать без потери потребительских свойств.

Хотя все это дает постепенный переход к более устойчивой экономике, жизненный цикл меди все же не может быть полностью замкнут по двум причинам. Во-первых, спрос будет продолжать расти в связи с ростом населения, инновациями и экономическим развитием. Во-вторых, в большинстве случаев, ее жизненный цикл весьма длительный, медь может использоваться в устройствах и сооружениях десятилетиями. Следовательно, для удовлетворения будущего спроса на металлы по-прежнему потребуется сочетание первичного сырья, поступающего из рудников, и вторично переработанного – из медного лома.

Во-первых, спрос будет продолжать расти в связи с ростом населения, инновациями и экономическим развитием. Во-вторых, в большинстве случаев, ее жизненный цикл весьма длительный, медь может использоваться в устройствах и сооружениях десятилетиями. Следовательно, для удовлетворения будущего спроса на металлы по-прежнему потребуется сочетание первичного сырья, поступающего из рудников, и вторично переработанного – из медного лома.

Медный лом образуется как отходы меди при производстве либо полуфабрикатов, либо готовой продукции («новый лом») или при утилизации устаревших товаров с истекшим сроком службы («старый лом»). Производство рафинированной меди из медного лома классифицируется как «вторичное производство меди». Вторичные производители используют процессы, аналогичные тем, которые используются для первичного производства.

Медь является одним из наиболее вторично перерабатываемых металлов. Медь, полученная из медного лома (также известная как вторичная медь) не отличается от первичной меди (полученной из минеральной руды). Вторичная переработка меди повышает эффективность использования этого металла, приводит к экономии энергии и сохраняет ее ресурсы для будущих поколений. Доля производства вторичной меди неуклонно, хотя и медленно, растет и достигла 13% при выплавке и 17% при рафинировании.

Вторичная переработка меди повышает эффективность использования этого металла, приводит к экономии энергии и сохраняет ее ресурсы для будущих поколений. Доля производства вторичной меди неуклонно, хотя и медленно, растет и достигла 13% при выплавке и 17% при рафинировании.

Доля вторичной переработки медьсодержащих продуктов можно измерять различными способами. Существует три общепризнанных показателя вторичной переработки металлов:

- Доля вторичного сырья в общем объёме сырья (Recycling Input Rate (RIR)) — измеряет долю металла и металлических изделий, которые производятся из лома и других металлосодержащих низкосортных остатков. RIR скорее является статистическим измерением наличия и поставок вторсырья, чем показателем эффективности вторичной переработки металлов. RIR давно используется в металлургической промышленности и широко доступен из статистических источников. Основными целевыми аудиториями для этого типа «металлургического» индикатора являются металлообрабатывающая промышленность, металлоторговцы и разработчики политики в области ресурсов.

- Общий коэффициент эффективности рециклинга (Overall Recycling Efficiency Rate) — это доля лома от вышедших из эксплуатации товаров (EOL), нового лома и других металлосодержащих остатков, которая собирается и перерабатывается сетью утилизаторов, сборщиков и переработчиков. Основными целевыми аудиториями этого конкретного показателя являются металлургия, переработчики лома и ломообразующие отрасли.

- Коэффициент рециклинга металла от товаров, вышедших из эксплуатации (EOL Recycling Rate) – это доля лома, образующегося от товаров, вышедших из эксплуатации (EOL), которая вторично перерабатывается. Этот показатель фокусируется на управлении товарами с истекшим сроком эксплуатации и предоставляет важную информацию для таких целевых аудиторий, как металлообрабатывающая и перерабатывающая промышленность, проектировщики товаров, аналитики жизненного цикла товаров и разработчики экологической политики.

МЕДЬ ПРИБЛИЖАЕТСЯ К 2020 ГОДУ ПОД ПАРУСАМИ ОПТИМИЗМА

Китай потребляет половину мировой меди, а его торговая война с США тянется на рынке уже более года. Учитывая широкое использование меди в промышленности, строительстве, на транспорте и в распределении электроэнергии, этот металл чувствителен к макро экономическим условиям. Торговая война и ее эскалация в 2019 году отразились на цене меди, которая в первую неделю сентября 2019 г упала до 2,4675 долларов за фунт, когда президент США Трамп обострил торговую войну новым набором тарифов. Новости о торгах в последнее время говорят о положительной динамике цены на этот металл. В пятницу, 13 декабря, США и Китай объявили сделку «первой фазы», которая позволила избежать повышения американских тарифов на китайский экспорт с 15 декабря. Помимо торговли, более слабый доллар с конца сентября также оказал поддержку ценам на медь и другие товары.

Учитывая широкое использование меди в промышленности, строительстве, на транспорте и в распределении электроэнергии, этот металл чувствителен к макро экономическим условиям. Торговая война и ее эскалация в 2019 году отразились на цене меди, которая в первую неделю сентября 2019 г упала до 2,4675 долларов за фунт, когда президент США Трамп обострил торговую войну новым набором тарифов. Новости о торгах в последнее время говорят о положительной динамике цены на этот металл. В пятницу, 13 декабря, США и Китай объявили сделку «первой фазы», которая позволила избежать повышения американских тарифов на китайский экспорт с 15 декабря. Помимо торговли, более слабый доллар с конца сентября также оказал поддержку ценам на медь и другие товары.

COMEX предлагает фьючерсные контракты на медь, но LME является наиболее ликвидной и активно используемой площадкой в мире для торговли медью и всеми цветными металлами. Запасы LME являются ориентиром для оценки потоков металлической меди, и с начала сентября они неуклонно сокращаются. Складские запасы LME сократились с чуть менее 340 000 метрических тонн в начале сентября до 157 500 тонн по состоянию на 19 декабря. Сокращение запасов на LME стало еще одним фактором, поддерживающим цены на медь. Продолжение прогресса в торговле между США и Китаем может стимулировать дальнейший рост цены до 3 долларов за фунт или выше, если экономика Китая начнет расширяться.

Складские запасы LME сократились с чуть менее 340 000 метрических тонн в начале сентября до 157 500 тонн по состоянию на 19 декабря. Сокращение запасов на LME стало еще одним фактором, поддерживающим цены на медь. Продолжение прогресса в торговле между США и Китаем может стимулировать дальнейший рост цены до 3 долларов за фунт или выше, если экономика Китая начнет расширяться.

Ожидается, что после увеличения на 2,5% в 2018 году мировая добыча меди в 2019 году сократится примерно на 0,5%, а затем вырастет примерно на 2% в 2020 году:

- Мировая добыча увеличилась на 2,5% в 2018 году, в основном из-за необычно низкого уровня общих перебоев с поставками.

- Тем не менее, в этом году производство было значительно ограничено непредвиденными сбоями в Африке и ожидаемым резким снижением добычи в Индонезии, поскольку переход двух основных шахт страны в другие рудные зоны привел там к временному снижению уровня добычи.

- Рост производства в некоторых основных странах-производителях, включая Чили, США и Перу, был ограничен из-за снижения содержания меди в руде и другими сбоями.

- Увеличение добычи на новых рудниках, включая Cobre de Panama в Панаме, расширение Toquepala в Перу, а также восстановления после ограниченного производства в 2018 году частично компенсируют вышеупомянутое снижение.

- В 2020 году дополнительные поставки, в основном в результате увеличения недавно введенных в эксплуатацию рудников, а также восстановление производства в Индонезии и улучшение производства в Африке, должны поддержать рост добычи примерно на 2% (однако возможны перебои с поставками)

- В 2021 году рост может превысить 2%, но все будет зависеть от текущих проектов, начатых по графику.

По оценкам, мировое рафинировочное производство вырастет примерно на 0,5% в 2019 году и примерно на 4% в 2020 году соответственно:

- В 2019 году мировой рост производства рафинированной меди был в значительной степени ограничен необычно большим количеством сбоев на плавильном производстве и временными остановками в целях технического перевооружения/модернизации.

Это привело к значительному снижению запланированного объема производства в Чили, ДРК и Замбии, а также к сокращению в ЕС, Японии, Индии и Соединенных Штатах. Сокращение, произошедшее на шахтах в ДРК, оказало прямое негативное влияние на объемы рафинирования.

Это привело к значительному снижению запланированного объема производства в Чили, ДРК и Замбии, а также к сокращению в ЕС, Японии, Индии и Соединенных Штатах. Сокращение, произошедшее на шахтах в ДРК, оказало прямое негативное влияние на объемы рафинирования. - Продолжение расширения производственных мощностей в Китае и, в меньшей степени, восстановление после эксплуатационных проблем/технического обслуживания 2018 года на металлургических заводах в Австралии, Бразилии, Индонезии, Польше компенсирует снижение в других странах, при этом мировое производство рафинированной продукции, как ожидается, будет расти скромными темпами: 0,5% в 2019 году. Мировое производство рафинированного сырья в мире, не включая Китай, сократится на 2,5%.

- Ожидается, что рост мирового объема рафинированного производства в 2020 году примерно на 4% в связи с расширением мощностей в Китае, улучшениями в Африке и возвращением к полной мощности многочисленных металлургических и рафинирующих заводов.

- После небольшого спада в 2018 году мировое вторичное производство меди из лома, как ожидается, незначительно увеличится как в 2019, так и в 2020 году.

Мировое потребление рафинированной меди увеличится примерно на 0,3% в 2019 году и примерно на 1,7% в 2020 году:

- Ожидается, что устойчивый рост спроса на медь будет продолжаться, потому что медь имеет важное значение для экономической деятельности и, тем более, для современного технологического общества. Развитие инфраструктуры в крупных странах, таких как Китай и Индия, и глобальная тенденция к более чистой энергии будут и впредь поддерживать спрос на медь. Однако, замедление роста мировой экономики может оказать негативное влияние на рост потребления рафинированной меди в мире в 2019 и 2020 годах.

- В 2019 году на мировое потребление рафинированной меди повлиял более низкий, чем ожидалось, рост спроса в Китае и значительное снижение потребления в ЕС.

- Несмотря на то, что, по оценкам некоторых аналитиков, «реальный» рост потребления в Китае в 2019 году составит около 1,5%, видимое потребление в Китае, по прогнозам, вырастет всего на 1%.

В 2020 году рост составит около 1% как для видимого, так и для реального потребления.

В 2020 году рост составит около 1% как для видимого, так и для реального потребления. - Потребление в ЕС будет значительно ниже, чем предполагалось ранее, из-за более слабой экономической среды, негативно влияющей на разные сферы использования меди. Восстановление на 1,5% ожидается в 2020 году.

- Перспективы Японии остаются вялыми, и спрос в Соединенных Штатах продолжает расти в этом году, но остановится в 2020 году.

Прогнозы баланса рафинированной меди указывают на дефицит около 320 000 тонн в 2019 году и профицит около 280 000 тонн в 2020 году.

Предполагается, что в 2023 году мощности по добыче меди достигнут 28,9 млн. тонн. Это на 20% выше, чем сегодняшние 24,1 млн. тонн меди при загрузке мощностей в 85%.

А ЧТО ЖЕ БУДЕТ СО ВТОРИЧНОЙ МЕДЬЮ?

К 2035 г встанет вопрос об утилизации вышедших из эксплуатации электромобилей. Это означает, что огромное количество медного лома от отслуживших электромобилей необходимо будет включить в поток вторичного сырья для выплавки/рафинирования. Однако, похоже, что отрасль пока не готова справиться с этим. Упор делается пока что на расширение мощностей по добыче меди.

Однако, похоже, что отрасль пока не готова справиться с этим. Упор делается пока что на расширение мощностей по добыче меди.

По оценкам ICSG, в 2017 году всего лишь 29% меди, содержащейся в товарах, вышедших из эксплуатации, возвращалось в виде вторично переработанной меди. Это означает, что годовые потери составили более 9 млн. тонн меди (3-х кратное мировое потребление меди для производства электромобилей к 2038 году!). Столь расточительное использование минеральных ресурсов чревато экологическими последствиями и вторичная переработка меди должна развиваться более быстрыми темпами.

Запасы богатых медных руд заканчиваются. Поэтому резко возрастающий спрос на медь будет удовлетворяться не только за счет открытия новых месторождений, технологических усовершенствований и эффективного проектирования предприятий по добыче и переработке, но и все в большей мере за счет вторичного использования меди.

Основные заинтересованные стороны, такие как политики, сборщики лома, производители и переработчики меди, должны еще более сосредоточиться на обеспечении того, чтобы медь, произведенная сегодня могла бы быть легко и более эффективно перерабатываться и повторно использоваться уже завтра.

И, хотя эта проблема была обозначена в «СТРАТЕГИИ РАЗВИТИЯ МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ РОССИИ НА ПЕРИОД ДО 2030 ГОДА», среди целевых индикаторов реализации Стратегии до сих пор не обозначены показатели вторичной переработки цветных металлов (такие как Доля вторичного сырья в общем объёме сырья (RIR), Общий коэффициент эффективности рециклинга и другие), а также механизмы расширения отечественной базы вторичных ресурсов меди.

Информационно-аналитическая служба Ассоциации НСРО «РУСЛОМ.КОМ»

Справка:

ПРОБЛЕМЫ РАЗВИТИЯ МЕДНОЙ ПРОМЫШЛЕННОСТИ И ПУТИ РЕШЕНИЯ В РОССИИ

(по материалам https://moneymakerfactory.ru)

«Ключевая проблема одна, и она в равной мере касается любой из стран десятки и любой страны, где ведется добыча полезных ископаемых: истощение сырьевой базы.

Рудные запасы снижаются, потребление растет – для предприятий медной отрасли это создает не просто проблемы, а прямую угрозу существования. Не говоря уже о росте импортозависимости местной промышленности от иностранных поставок по более высоким, чем у отечественных производителей, ценам.

Решить проблему смогут лишь разработка и освоение новых месторождений, строительство обогатительных высокотехнологичных предприятий.

Что предпринимают российские медные короли? «Российская газета» в конце 2017-го в одном из номеров информирует читателя:

«В России готовятся к разработке четыре крупных медных месторождения. У них много общего: они сложны геологически и технологически, рассчитаны на тридцать и более лет работы, за каждым внимательно смотрят как региональные, так и федеральные власти».

Проекты по разработке месторождений:

Быстринский ГОК (Норникель).

Томинский ГОК.

Удоканский проект.

Баимская площадь и Песчанка.

Если проекты будут реализованы вовремя, а цены не будут падать слишком низко, их владельцы смогут заработать на хорошей конъюнктуре («РГ»).

А пока все риски компании вынуждены принимать на себя».

Из СТРАТЕГИИ РАЗВИТИЯ МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ РОССИИ НА ПЕРИОД ДО 2030 ГОДА:

По большинству цветных металлов российские месторождения характеризуются бедностью добываемых руд, труднодоступностью либо запасы руд недостаточны для обеспечения независимости отрасли от импорта.

Бедность руд снижает рентабельность их добычи, что в условиях низких цен на металлы критическим образом влияет на финансовое состояние добывающих предприятий. В ряде случаев низкое содержание металла в руде может быть компенсировано увеличением извлечения, однако для этого требуется внедрение новых технологий, что, как правило, ведет к росту расходов на НИОКР, трансфер технологий и обучение персонала. В настоящее время проблема бедности руд особенно актуальна для производства алюминия и меди. Месторождения нефелиновых руд характеризуются низким содержанием глинозема и, как следствие, практически не разрабатываются. Переработке перспективных каолиновых руд препятствует отсутствие опробованной промышленной технологии. Содержание меди в концентратах, получаемых из российских руд колчеданного типа, составляет 13-18%, в то время как концентраты, получаемые из медно-порфировых руд за рубежом, содержат 28-35% металла. В среднесрочной и долгосрочной перспективе проблема бедности руд обострится для большинства цветных металлов.

Месторождения нефелиновых руд характеризуются низким содержанием глинозема и, как следствие, практически не разрабатываются. Переработке перспективных каолиновых руд препятствует отсутствие опробованной промышленной технологии. Содержание меди в концентратах, получаемых из российских руд колчеданного типа, составляет 13-18%, в то время как концентраты, получаемые из медно-порфировых руд за рубежом, содержат 28-35% металла. В среднесрочной и долгосрочной перспективе проблема бедности руд обострится для большинства цветных металлов.

Труднодоступность руд снижает инвестиционную привлекательность их добычи. Во-первых, повышаются капитальные затраты на начальной стадии реализации проекта (фаза создания энергетической и транспортной инфраструктуры). Компании зачастую не располагают требуемым объемом собственных финансовых средств и/или не могут заморозить их на столь длительный срок, а доступ к заемным средствам осложнен в силу высоких процентных ставок. Во-вторых, растут логистические издержки транспортировки сырья, материалов и техники, необходимых для разработки месторождений, и готовой продукции (концентратов). В настоящее время наиболее остро проблема труднодоступности руд стоит для алюминиевой и оловянной промышленности. Бокситы российских месторождений расположены на значительных глубинах и зачастую добываются подземным способом в сложных горно-геологических условиях. Российские оловянные месторождения расположены преимущественно на Дальнем Востоке и их освоение требует создания либо расширения существующей инфраструктуры. Проблема труднодоступности руд также актуальна для прочих металлов. Так, основная часть неосвоенных медных месторождений сосредоточена в Красноярском и Забайкальском краях, в районах с отсутствующей или слаборазвитой инфраструктурой…

В настоящее время наиболее остро проблема труднодоступности руд стоит для алюминиевой и оловянной промышленности. Бокситы российских месторождений расположены на значительных глубинах и зачастую добываются подземным способом в сложных горно-геологических условиях. Российские оловянные месторождения расположены преимущественно на Дальнем Востоке и их освоение требует создания либо расширения существующей инфраструктуры. Проблема труднодоступности руд также актуальна для прочих металлов. Так, основная часть неосвоенных медных месторождений сосредоточена в Красноярском и Забайкальском краях, в районах с отсутствующей или слаборазвитой инфраструктурой…

Проблема сырьевой обеспеченности может быть решена путем строительства энергетической и транспортной инфраструктуры России, что повысит инвестиционную привлекательность освоения новых месторождений, а также путем развития рынка ломосбора в России.

Информационно-аналитическая служба Ассоциации НСРО «РУСЛОМ.КОМ»

Метки

EOLICSGOverall Recycling Efficiency RateRIRUSGSБаимская площадьБыстринский ГОКмедная рудамедьПесчанкаТоминский ГОКУдоканский проект

От рудника до завода: как добывают и перерабатывают казахстанскую медь

Геологи, шахтеры, обогатители, плавильщики и машинисты – на предприятиях холдинга «Казахмыс» работают десятки тысяч человек, которые задействованы в огромной цепочке добычи и производства меди.

Как менялись эти процессы за 30 лет независимости, чего достигла компания и какой вклад внесла в развитие экономики страны.

Все начинается с поисков залежей медной руды. Но прежде – основательное изучение перспективных участков и тщательный анализ накопленной исторической информации. За геологоразведку в холдинге отвечает Kazakhmys Barlau – структурное подразделение, перед которым стоят четкие цели – восполнение и расширение минерально-сырьевой базы.

Одна из ближайших задач – исследование Жезказганского региона, которое не проводилось в этих местах около 50 лет. На помощь геологам приходят технологии – недра земли сегодня можно исследовать прямо с неба – с помощью дронов и вертолетов.

«Жезказганская перспектива до конца не раскрыта, мы хотим поставить жирную точку, полностью изучив регион. Начали со сложных участков, где есть полная историческая информация, будем дополнять новыми данными», – утверждает директор ТОО Kazakhmys Barlau Галым Нуржанов.

Большой потенциал специалисты видят в Карсакпайской рудной зоне.

«Здесь мы ищем не только медь, но и полиметаллы, а также благородные металлы – золото и серебро. Ранее наши предшественники уверяли, что в Карсакпайском рудном районе нельзя найти потенциальное месторождение свинца и цинка, но сейчас с помощью новейших технологий нам удалось обнаружить такие участки. Также при проведении горных работ в этом месте подтвердилось и медное оруденение», – говорит Галым Нуржанов.

Между тем кипит работа и на руднике Нурказган. Это один из самых молодых рудников в холдинге, где за год добывают свыше 4 млн тонн руды.

«У рудника Нурказган большие планы на будущее. Наша цель – ввести в эксплуатацию восточный участок месторождения и довести план добычи до 6,5 млн тонн руды в год. Это позволит продлить жизнь Нурказгана еще на 25 лет. Сейчас проводим все соответствующие работы», – отмечает руководитель рудника Мукан Унгитбаев.

Прогресс не стоит на месте, и сегодня новая техника и технологии дошли и до подземелья, сделав труд шахтеров более безопасным и эффективным. «Казахмыс» на этом не экономит.

«Казахмыс» на этом не экономит.

После разведки и добычи руды следует этап ее обогащения. Этим занимаются на обогатительных фабриках. К примеру, на Нурказгане руда выводится на поверхность по конвейерной линии прямиком на обогатительную фабрику.

«Если плановые показатели на 2021 год достигали 3,5 млн тонн, то на следующий год у нас планируется выход на мощность в 4 млн тонн. Это станет возможным благодаря строительству большого дробильного комплекса, а также модернизации главного корпуса», – делится планами директор Нурказганской ОФ Руслан Скендиров.

Одна из фабрик находится в Балхаше. Здесь в апреле 1938 года был выдан первый медный концентрат, с тех пор на предприятии идет непрерывной производственный процесс. Холдинг поддерживает работоспособность предприятия и постоянно модернизирует оборудование. Только за 2021 год на эти цели было направлено 8,5 млн долларов.

«Я работаю на обогатительной фабрике с 1984 года. Можно сказать, что тяга к производству перешла мне по наследству – я представитель династии обогатителей. Оба моих родителя работали здесь. Мама – флотатором, отец – слесарем в дробильном цеху. Для меня это многое значит», – рассказывает главный механик БОФ Евгений Войтюк.

Оба моих родителя работали здесь. Мама – флотатором, отец – слесарем в дробильном цеху. Для меня это многое значит», – рассказывает главный механик БОФ Евгений Войтюк.

Трудовые династии – один из главных поводов для гордости в «Казахмысе». На смену старому поколению приходит новая школа, но славные традиции, историю и культуру своих предприятий чтят везде – так уж тут устроено.

«Я работаю на легендарном Балхашском медеплавильном заводе, где сегодня вместе со мной трудится порядка 2800 человек. Конечно, работа у металлурга нелегкая и ответственная. Но вот уже почти 40 лет я остаюсь ей верен. Когда я только пришел на завод, было особенно тяжело – не было еще современных технологий, облегчавших ручной труд. По правде сказать, не многие выдерживали. Но, как говорили мои наставники, если это призвание, то со временем нельзя будет представить себе и дня без расплавленного металла. Так и вышло», – рассказывает плавильщик Балхашского медеплавильного завода Кайратбек Касибаев.

На таких людях и держится медная промышленность – на каждом из этих трудяг, преданных своему делу. Все, о чем они мечтают, – чтобы жизнь рудников длилась как можно дольше. Потому что от этого зависит жизнь городов, в которых они работают, растят своих детей и внуков, строят планы на будущее. За годы независимости «Казахмыс» стал для сатпаевцев, балхашцев, жезказганцев и карагандинцев оплотом стабильности, достойного заработка и комфортной жизни. Предприятия холдинга уже давно стали градообразующими, а сама компания известна как одна из самых социально ответственных в стране. «Казахмыс» уделяет внимание улучшению качества образования и здравоохранения, защите экологии, оказанию адресной соцпомощи нуждающимся, решению жилищных вопросов многодетных семей и многим другим.

Только за прошедшие 25 лет «Казахмыс» оказал помощь Карагандинской области и реализовал соцпроекты на сумму свыше 1 млрд долларов.

«Разработана программа по созданию комфортных условий в городах нашего присутствия. На сегодня мы выделили многодетным 141 квартиру и еще 45 планируем выделить до конца года. Эта работа продолжается, мы строим детские сады, у нас есть свои колледжи, где молодежь может получить образование, и многое другое. Нам бы очень хотелось достигнуть статуса лучших работодателей, чтобы люди боролись за право работать в корпорации и ассоциировали свой рост и новые возможности с нами», – заключает первый заместитель председателя правления ТОО «Корпорация «Казахмыс» Андрей Гайдин.

На сегодня мы выделили многодетным 141 квартиру и еще 45 планируем выделить до конца года. Эта работа продолжается, мы строим детские сады, у нас есть свои колледжи, где молодежь может получить образование, и многое другое. Нам бы очень хотелось достигнуть статуса лучших работодателей, чтобы люди боролись за право работать в корпорации и ассоциировали свой рост и новые возможности с нами», – заключает первый заместитель председателя правления ТОО «Корпорация «Казахмыс» Андрей Гайдин.

«У нас трудится около 40% населения. Если брать МСБ, то практически 67% охватывает «Казахмыс», то есть почти все трудовое население, которое есть в этих регионах. До этого момента у нас был девиз – просто устойчивое развитие. Сегодня мы понимаем, что устойчивое развитие компании невозможно без устойчивого развития региона, где живут наши люди», – утверждает председатель совета директоров ТОО Kazakhmys Holding Эдуард Огай.

Обработка меди | ЧЕРМЕТ74 Челябинск

Обработка меди – извлечение меди из ее руд для получения медного металла или химических соединений для использования в различных продуктах.

В чистом виде или в виде сплава медь (Cu) является одним из наиболее важных металлов в обществе. Чистый металл имеет гранецентрированную кубическую кристаллическую структуру. У меди нет критической температуры, при которой изменяется кристаллическая структура, следовательно, она является пластичным и обладает высоким уровнем теплопроводности, что делает ее привлекательным для широкого спектра декоративных и практических применений. При холодной обработке медь становится более твердой, но ее можно снова сделать мягкой через термическую обработку, известную как отжиг.

История

Медь была обнаружена и впервые использована во времена Неолитического периода или нового каменного века. Податливость материала делала его относительно простым для формования орудий. Яркий красноватый цвет металла и его долговечность сделали его очень ценным.

Поиск меди в этот ранний период привел к открытию и обработке месторождений нативной меди. За 6000 лет до н. э. было обнаружено, что металл можно расплавить в костре и создать желаемую форму. Затем последовало обнаружение связи металлической меди с медьсодержащей породой и возможности сокращения руд на металл с помощью огня и древесного угля. Это был рассвет металлургии.

э. было обнаружено, что металл можно расплавить в костре и создать желаемую форму. Затем последовало обнаружение связи металлической меди с медьсодержащей породой и возможности сокращения руд на металл с помощью огня и древесного угля. Это был рассвет металлургии.

Раннее развитие меди, наблюдается в Египте. За 5000 лет до н.э. египтяне использовали медные орудия, которые были оставлены в могилах для использования мертвых. Обнаружены определенные данные о работе медных рудников на Синайском полуострове около 3800 год до н.э., а обнаруженный тиглей указывает на то, что искусство извлечения металла включало в себя некоторую очистку. Медь была забита в тонкие листы, сформированные в трубы и другие предметы. В течение этого периода появилась бронза. Самая старая известная часть этого материала — бронзовый стержень, найденный в пирамиде при Майдум, недалеко от Мемфиса в Египте, датой происхождения в целом считается около 3700 лет до н.э.

Бронза, сплав меди и олова, является более твердым и жестким, чем другие металлы; они широко использовались для изготовления оружия и предметов искусства. Период его обширного и характерного использования данных металлов был обозначен периодом Бронзового века. Из Египта бронза быстро распространяется на Средиземноморье: на острове Крит за 3000 лет до н.э., на Сицилии за 2500 лет до н.э., во Франции и других частях Европы за 2000 лет до н.э., а в Великобритании и Скандинавской области за 1800 лет до н.э.

Период его обширного и характерного использования данных металлов был обозначен периодом Бронзового века. Из Египта бронза быстро распространяется на Средиземноморье: на острове Крит за 3000 лет до н.э., на Сицилии за 2500 лет до н.э., во Франции и других частях Европы за 2000 лет до н.э., а в Великобритании и Скандинавской области за 1800 лет до н.э.

За 3000 лет до н.э. медь широко использовалась на острове Кипр. Медные отложения там высоко ценились последовательными хозяевами острова — египтянами, ассирийцами, финикийцами, греками, персами и римлянами. Кипр был почти единственным источником меди для римлян, который назвал его «кипр» («руда Кипра»), который был сокращен до кипра, а затем испорчен до чашки, из которого приходит английское название меди. Первые две буквы латинского названия представляют химический символ (Cu).

Когда человек научился изготавливать оружие из железа и стали, медь стала играть другую роль. Будучи прочным металлом, он широко использовался для создания бытовых приборов и водопроводов, а также для морских применений и других целей, которые требовали устойчивости к коррозии.

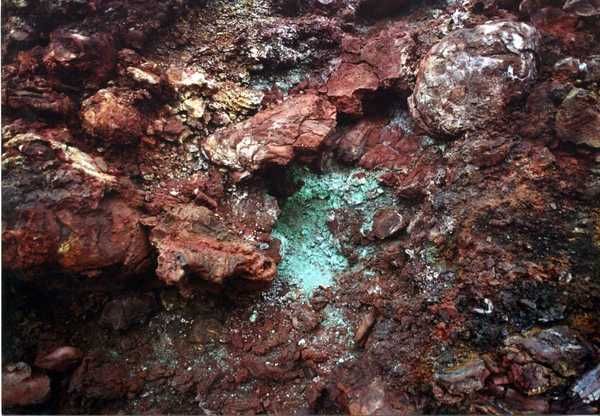

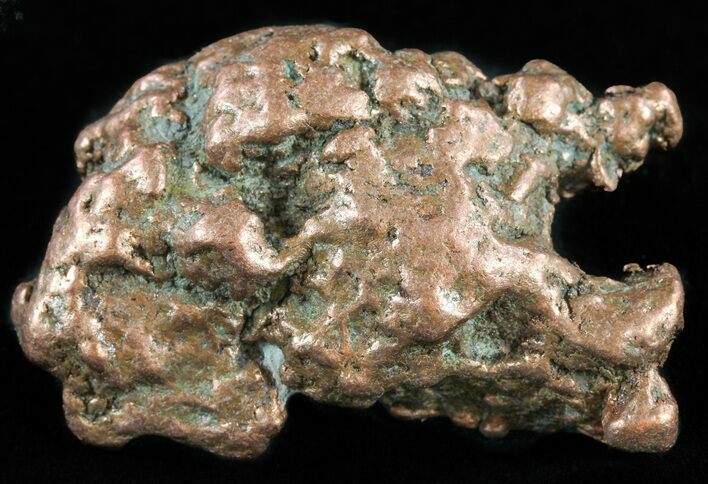

Руда

Основные формы, в которых найдены медные руды, включают нативную медь, порфировую медь, массивные отложения и смешанные руды. Родная медь — это просто металл, найденный невосприимчивым по своей природе. Иногда медь все еще встречается в ее нативной форме, но чаще она смешивается с другими минералами, некоторые из которых могут иметь ценность сами. Количество меди в руде может варьироваться от 0,4 процента до более чем 12 процентов.

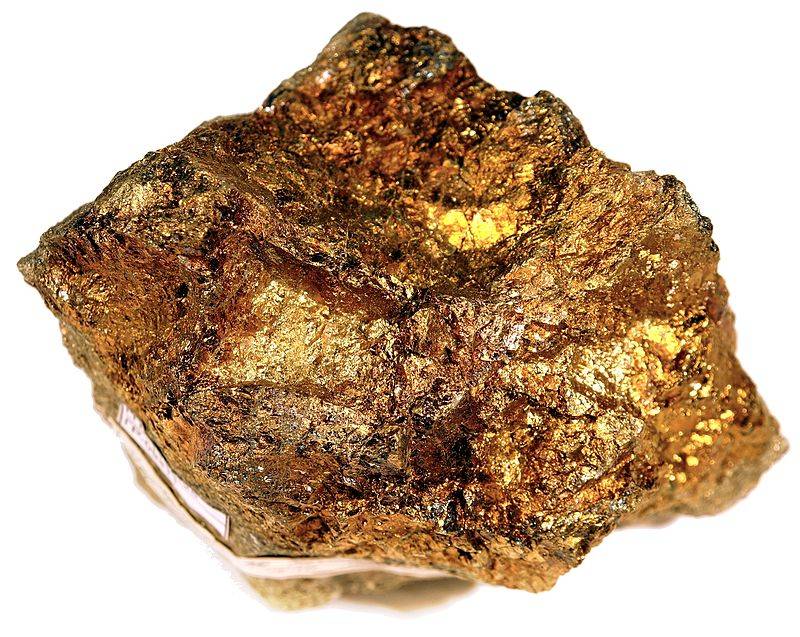

Порфировые месторождения меди, в которых медные материалы более или менее равномерно разбросаны по всей породе, составляют наибольший тоннаж металла в добывающих районах мира. Медные минералы в верхних частях представляют собой оксиды (медь, химически объединенные с кислородом), а в нижних — сульфиды (медь с серой). Ведущая порода — порфиры, сланцы или другие породы. Массовые отложения имеют более высокое содержание металлов, но в более ограниченной степени; они могут быть окислены в верхней части сульфидами ниже. В смешанных рудах никель, цинк или свинец могут содержаться в меди; когда такая руда добывается, эти металлы также очищаются и продаются в качестве побочных продуктов.

В смешанных рудах никель, цинк или свинец могут содержаться в меди; когда такая руда добывается, эти металлы также очищаются и продаются в качестве побочных продуктов.

Горная промышленность

Для низкосортных отложений, расположенных вблизи поверхности, метод открытой разработки является наиболее практичным для добычи крупных тоннажей материала. В подземной горной промышленности вертикальные шахты опускаются на более чем 1000 метров ниже поверхности, а туннели распространяются на рудное тело. Руда, разрушенная путем бурения и взрыва, поднимается через вал и транспортируется на обогатительную фабрику. В некоторых случаях первичное дробление происходит под землей; в других, рампа и грузовики несут руду на поверхность.

Добыча и переработка

Добыча меди из руды обычно осуществляется тремя основными этапами. Первым этапом переработки полезных ископаемых является высвобождение медных минералов и удаление компонентов отходов, таких как оксид алюминия, известняк, пирит и диоксид кремния, так что минералы меди и другие цветные полезные ископаемые сосредоточены в продукте, содержащем от 20 до 30 процентов меди. Вторая стадия, включающая либо плавку, либо выщелачивание, удаляет значительную часть примесных элементов. Последним шагом происходит удаление следов примесных элементов. Производится медный продукт с чистотой 99,99%.

Вторая стадия, включающая либо плавку, либо выщелачивание, удаляет значительную часть примесных элементов. Последним шагом происходит удаление следов примесных элементов. Производится медный продукт с чистотой 99,99%.

На обогатительной фабрике материал, полученный из рудника, измельчается в несколько этапов и мелко измельчается до размера, обеспечивающего выделение медных минералов из отходов. В случаях, когда следующей стадией является выщелачивание (чаще всего в случае оксидных руд), полное освобождение медных минералов не всегда необходимо; руда должна быть измельчена и измельчена только в той степени, в которой она должна быть подвергнута воздействию выщелачивающего вещества. С другой стороны, для сульфидных руд селективная флотация обычно следует за стадией дробления и измельчения и требует оптимальной степени освобождения.

В процессе флотации тонко измельченная руда, смешанная с водой и специальными реагентами, перемешивается механическими и пневматическими устройствами. Они продуцируют пузырьки воздуха в рудно-водной смеси или суспензии. Реагенты обеспечивают притяжение между поверхностью медных минералов и пузырьками воздуха. По мере того, как пузырьки поднимаются на поверхность, они несут с собой медные минералы, оставляя живые минералы в клетке, которые отбрасываются как хвосты. Сбор пены с поверхности флотационной камеры дает медный концентрат. Для увеличения извлечения меди и уменьшения потерь хвосты часто перевернуты и проходят через вторую флотацию, концентрат, из которого сочетается с первоначальным производством. Затем флотационный концентрат обезвоживают и фильтруют для получения осадка на фильтре, который направляется на медеплавильный завод.

Они продуцируют пузырьки воздуха в рудно-водной смеси или суспензии. Реагенты обеспечивают притяжение между поверхностью медных минералов и пузырьками воздуха. По мере того, как пузырьки поднимаются на поверхность, они несут с собой медные минералы, оставляя живые минералы в клетке, которые отбрасываются как хвосты. Сбор пены с поверхности флотационной камеры дает медный концентрат. Для увеличения извлечения меди и уменьшения потерь хвосты часто перевернуты и проходят через вторую флотацию, концентрат, из которого сочетается с первоначальным производством. Затем флотационный концентрат обезвоживают и фильтруют для получения осадка на фильтре, который направляется на медеплавильный завод.

После получения концентрата, содержащего меди и других металлов (например, золота и серебра), следующим шагом является удаление примесных элементов. Раньше ее обрабатывали концентратом, содержащим от 5 до 10 процентов воды. Когда концентрат попадает в ростер, он нагревается потоком горячего воздуха (590 ° C).

Летучие примеси, такие как мышьяк, ртуть и часть серы удаляются, причем сера удаляется в виде диоксида серы. Остается окисленный продукт, содержащий процент серы, достаточно низкий для плавки. Это традиционно делается в реверберационной или электродуговой печи, в которую подается концентрат с подходящим количеством потока, обычно кремнезем и иногда известняком. Они нагреваются сгоревшим топливом или электрическим током до температуры 1,230-1,300 ° C, создавая искусственный сульфид железа, который оседает в расплавленном бассейне на дне печи. Сульфидный материал, известный как матовый, содержит от 45 до 70 процентов меди, в зависимости от конкретного процесса. Живые минералы и окисленные примеси, включая большую часть железа, реагируют с потоком и образуют легкий, жидкий слой шлак над штейном. Определенный процент летучих примесей, таких как сера, окисляется и выходит из потока технологического газа.

Традиционный двухступенчатый процесс, описанный выше, во многом был заменен новыми процессами плавки. Они начинаются с сухого концентрата, содержащего менее 1% воды, который вместе с флюсом контактирует в печи с помощью взрыва кислорода или обогащенного кислородом воздуха. Железо и сера окисляются, а тепло, выделяемое этими экзотермическими реакциями, является достаточным для того, чтобы расплавить концентрат до жидкого штейна и шлака. В зависимости от состава концентрата можно проводить аутогенную плавку, то есть без использования вспомогательного топлива, как это требуется при реверберационной или электродуговой плавке. В дополнение к снижению потребления топлива, новые процессы производят относительно низкие объемы газа, который, будучи высоким содержанием двуокиси серы, хорошо подходит для производства серной кислоты. Новые плавильные заводы предназначены для сбора 90 процентов или более серы, содержащейся в сырьевых материалах.

Они начинаются с сухого концентрата, содержащего менее 1% воды, который вместе с флюсом контактирует в печи с помощью взрыва кислорода или обогащенного кислородом воздуха. Железо и сера окисляются, а тепло, выделяемое этими экзотермическими реакциями, является достаточным для того, чтобы расплавить концентрат до жидкого штейна и шлака. В зависимости от состава концентрата можно проводить аутогенную плавку, то есть без использования вспомогательного топлива, как это требуется при реверберационной или электродуговой плавке. В дополнение к снижению потребления топлива, новые процессы производят относительно низкие объемы газа, который, будучи высоким содержанием двуокиси серы, хорошо подходит для производства серной кислоты. Новые плавильные заводы предназначены для сбора 90 процентов или более серы, содержащейся в сырьевых материалах.

После того, как шлак, содержащий большой процент примесных элементов, удаляется из штейна, оставшееся железо и сера удаляются в процессе конверсии, представляющий собой цилиндрическую стальную оболочку, обычно диаметром около четырех метров и облицован огнеупорным кирпичом. После зарядкиштейна, флюса и медного лома (для контроля температуры) преобразователь поворачивается для погружения фурм в ванну расплава. Воздух или обогащенный кислородом воздух затем вдувается через фурмы в жидкость. Железо и серу превращают в оксиды и удаляют либо в газовом потоке, либо в шлаке (последний рециркулируется для восстановления оставшихся значений), оставляя «блистерной «меди, содержащей от 98,5 до 99,5% меди и до 0,8% кислорода. Преобразователь повернут для снятия шлака и заливки пузырьковой меди.

После зарядкиштейна, флюса и медного лома (для контроля температуры) преобразователь поворачивается для погружения фурм в ванну расплава. Воздух или обогащенный кислородом воздух затем вдувается через фурмы в жидкость. Железо и серу превращают в оксиды и удаляют либо в газовом потоке, либо в шлаке (последний рециркулируется для восстановления оставшихся значений), оставляя «блистерной «меди, содержащей от 98,5 до 99,5% меди и до 0,8% кислорода. Преобразователь повернут для снятия шлака и заливки пузырьковой меди.

Конверсия жидкого штейна во вращающийся конвертер представляет собой периодическую операцию, но более новые непрерывные процессы используют стационарные печи, аналогичные тем, которые используются для плавки. Непрерывные системы имеют преимущество в снижении газообразных и твердых частиц, обычно образующихся при конверсии.

Заключительный шаг состоит в том, чтобы очистить блистерную медь, чтобы снизить содержание серы и кислорода до еще более низких уровней. Этот процесс окислительно-восстановительного процесса обычно проводят в отдельной печи, чтобы гарантировать, что конечный продукт плавильного завода достигнет уровня 99,5% меди, который требуется для электролитического рафинирования. В этот момент медь отливается в аноды, форма и вес которых продиктованы конкретным электролитическим нефтеперерабатывающим заводом.

Этот процесс окислительно-восстановительного процесса обычно проводят в отдельной печи, чтобы гарантировать, что конечный продукт плавильного завода достигнет уровня 99,5% меди, который требуется для электролитического рафинирования. В этот момент медь отливается в аноды, форма и вес которых продиктованы конкретным электролитическим нефтеперерабатывающим заводом.

-

Выщелачивание

Периодически принимается в предположении плавки (или пирометаллургии, как это обычно известно), выщелачивание или гидрометаллургия, происходящая при более низких температурах и, таким образом, исключает образование двуокиси серы. В гидрометаллургических процессах руда или концентрат вводятся в тесный контакт с выщелачивающим раствором (часто серной кислотой), который растворяет медь и оставляет остаток драгоценных металлов. Различные системы, некоторые довольно сложные, используются для приведения медных минералов в контакт с выщелачивающим раствором, промывают и фильтруют остаток, и, наконец, очищают раствор для удаления растворенного железа и других примесей. Экстракция растворителем с использованием органических растворителей имеет большое значение для очистки выщелачивающих растворов и концентрирования растворенной меди в меньших объемах. Медь из очень разбавленных растворов ранее восстанавливалась цементацией на металлоломе; это привело к получению промежуточного продукта, который обычно возвращался в плавильный завод. С другой стороны, современная экстракция растворителем привела к некоторым процедурам, в которых богатый кислотой раствор, просачивающийся через даже относительно низкосортные руды, может создать раствор, который можно сделать достаточно сконцентрированным для электроочистки.

Экстракция растворителем с использованием органических растворителей имеет большое значение для очистки выщелачивающих растворов и концентрирования растворенной меди в меньших объемах. Медь из очень разбавленных растворов ранее восстанавливалась цементацией на металлоломе; это привело к получению промежуточного продукта, который обычно возвращался в плавильный завод. С другой стороны, современная экстракция растворителем привела к некоторым процедурам, в которых богатый кислотой раствор, просачивающийся через даже относительно низкосортные руды, может создать раствор, который можно сделать достаточно сконцентрированным для электроочистки.

Это последний этап как пиро-, так и гидрометаллургической обработки. В электролитном процессе медные аноды и исходные листы погружают в электролитический раствор, состоящий из сульфата меди и серной кислоты. Через раствор пропускается электрический ток, а медь из положительно заряженного анода осаждается в чистом виде на отрицательно заряженном исходном листе, который действует как катод. Незначительные примеси, включая драгоценные металлы, оседают в нижней части ячейки в виде анодных шламов для дальнейшей обработки. Медь в растворе из гидрометаллургического процесса извлекается в аналогичной электрической ячейке с использованием свинцового анода. Здесь электрический ток удаляет медь из раствора, для осаждения на катоде. Оба процесса способны производить катодную медь с чистотой более 99,9%.

Незначительные примеси, включая драгоценные металлы, оседают в нижней части ячейки в виде анодных шламов для дальнейшей обработки. Медь в растворе из гидрометаллургического процесса извлекается в аналогичной электрической ячейке с использованием свинцового анода. Здесь электрический ток удаляет медь из раствора, для осаждения на катоде. Оба процесса способны производить катодную медь с чистотой более 99,9%.

Как добывают медь: способы, история и месторождения

- борниты Cu5FeS4 — сульфидные руды, называемые по-другому медным пурпуром или пестрым колчеданом и содержащие около 63.3% Cu;

- халькопириты CuFeS2 — минералы, имеющие гидротермальное происхождение;

- халькозины Cu2S, содержащие более 75% меди;

- куприты Cu2O, часто встречающиеся также и в местах залежей самородной меди;

- малахиты, представляющие собой углекислую медную зелень.

Самое большое месторождение медных руд в России находится в Норильске. Также такие породы в больших количествах добывают в некоторых местах на Урале, в Забайкалье, на Чукотке, в Туве и на Кольском полуострове.

Также такие породы в больших количествах добывают в некоторых местах на Урале, в Забайкалье, на Чукотке, в Туве и на Кольском полуострове.

Как разрабатывают залежи медных руд

Разного рода породы, содержащие Cu, как и самородки, могут добываться на планете по двум основным технологиям:

- закрытой;

- открытой.

В первом случае на месторождении строятся шахты, протяженность которых может достигать нескольких километров. Для перемещения рабочих и техники такие подземные туннели оснащаются лифтами и железнодорожными путями. Дробление породы в шахтах производится с использованием специального бурового оборудования, имеющего шипы. Забор медной руды и ее погрузка для отправки наверх осуществляются с применением ковшей.

Если залежи находятся не далее 400-500 м от поверхности земли, их добыча ведется открытым методом. В этом случае на месторождении сначала снимается пласт верхней породы с использованием взрывных устройств. Далее постепенно вынимается собственно сама медная руда.

Далее постепенно вынимается собственно сама медная руда.

Способы получения металла из пород

Как добывают медь, а вернее, содержащие ее руды, мы, таким образом, выяснили. Но как же на предприятиях в последующем получают собственно сам Cu?

Основных способов выделения меди из горных пород существует три:

- электролитический;

- пирометаллургический;

- гидрометаллургический.

Пирометаллургический флотационный метод

Эта технология обычно используется для выделения меди из тех пород, в которых Cu содержится 1.5-2%. Такой материал подвергают обогащению флотационным методом. При этом:

- руду тщательно размалывают до самого мелкого порошка;

- смешивают полученный материал с водой;

- добавляют в массу специальные флотореагенты, представляющие собой сложные органические вещества.

Флотореагенты покрывают мелкие крупинки разных соединений меди и передают им несмачиваемость.

На следующем этапе:

- в воду добавляют вещества, создающие пену;

- пропускают через взвесь сильный поток воздуха.

Легкие сухие частички соединений меди в результате прилипают к воздушным пузырькам и всплывают наверх. Содержащую их пену собирают, отжимают от воды и тщательно просушивают. В результате и получают концентрат, из которого затем выделяют черновой Cu.

Как добывают медь из руды: обогащение методом обжига

Флотационный метод используется в промышленности достаточно часто. Но иногда для обогащения медной руды применяется и технология обжига. Такая методика чаще всего используется для руд, содержащих большое количество серы. В данном случае материал предварительно нагревается до температуры 700-8000 °С. В результате происходит окисление сульфидов с уменьшением в породе содержания серы.

На следующем этапе подготовленную таким образом руду расплавляют в шахтных печах при температуре в 14500 °С. В конечном итоге при использовании такой технологии получают штейн — сплав меди и железа. Далее это соединение улучшают путем обдувки в конвертерах. В результате оксид железа переходит в шлак, а сера — в SO4.

В конечном итоге при использовании такой технологии получают штейн — сплав меди и железа. Далее это соединение улучшают путем обдувки в конвертерах. В результате оксид железа переходит в шлак, а сера — в SO4.

Получение чистой меди: электролиз

При использовании методов флотации и обжига получают черновую медь. Собственно Cu такой материал содержит около 91%. Чтобы получить более чистую медь, черновую в дальнейшем подвергают рафинированию.

В данном случае из первичной меди сначала отливают толстые пластины-аноды. Далее:

- набирают в ванну раствор медного купороса;

- подвешивают в ванной пластины-аноды;

- в качестве катодов используют тонкие листы из чистой меди.

Во время реакции электролиза на анодах происходит растворение меди, а на катодах — осаждение. Ионы меди продвигаются к катоду, забирают у него электроны и переходят в атомы Cu+2+2e?>Cu.

Примеси, содержащиеся в черновой меди, при очистке могут вести себя по-разному. Цинк, кадмий, железо растворяются на аноде, но не оседают на катоде. Дело в том, что в ряду электрохимического напряжения они находятся левее меди, то есть имеют более отрицательные потенциалы.