Как добывают медь: Производство — Русская медная компания

Содержание

Месторождения меди — Интернет-энциклопедии Красноярского края

Третий в мире металл по объему мирового производства и потребления

Медь (Cu) — пластичный металл золотисто-розового цвета. Элемент таблицы Менделеева с атомным номером 29. Один из первых освоенных человеком металлов. Благодаря своим свойствам широко используется в современной промышленности.

Медь в Красноярском крае добывается из медно-никелевых руд на севере региона — в Норильском промышленном районе. Всего на данный момент разведано девять месторождений. Запасы по категориям А+В+С1 составляют 24 921,7 тыс. тонн, С2 — 10 152,8 тыс. тонн, забалансовые — 2 241,7 тыс. тонн. В распределенном фонде (6 месторождений) запасы меди составляют по категориям А+В+С1 — 23 464,4 тыс. т, С2 — 8 725 тыс. тонн, забалансовые — 748,5 тыс. тонн. В 2011 г. здесь было добыто 445,5 тыс. тонн меди.

тонн меди.

В качестве источника прироста запасов рассматривается Имангдино-Летнинская (Курейская) металлогеническая зона, перспективен Игарский меденосный район. На юге Красноярского края выявлен новый перспективный Кингашский никеленосный район с оруденением, подобным норильским месторождениям. Ресурсный потенциал месторождения крупный: свыше 1 000 тыс. тонн никеля, 500 тыс. тонн меди и 40 тонн платиноидов.

Также специалисты высоко оценивают возможности добычи металла путем переработки техногенных образований («хвостов») горно-металлургических предприятий Норильского комбината.

- Связанные материалы

Норильский рудный район

Свойства

Чистая медь — пластичный розовый металл. Интенсивный желтовато-красный оттенок медным предметам придает оксидная пленка, быстро появляющаяся на поверхности в результате взаимодействия с воздухом. Медь обладает высокой тепло- и электропроводностью, является диамагнетиком.

Интенсивный желтовато-красный оттенок медным предметам придает оксидная пленка, быстро появляющаяся на поверхности в результате взаимодействия с воздухом. Медь обладает высокой тепло- и электропроводностью, является диамагнетиком.

Медь как чистый металл не изменяется на сухом воздухе и при отсутствии диоксида углерода. Во влажном воздухе медь окисляется, образуя основный карбонат меди. Медь является слабым восстановителем, не вступает в реакцию с водой и разбавленной соляной кислотой. Переводится в раствор кислотами-неокислителями или гидратом аммиака в присутствии кислорода, цианидом калия. Окисляется концентрированными серной и азотной кислотами, «царской водкой», кислородом, галогенами, халькогенами, оксидами неметаллов. Вступает в реакцию при нагревании с галогеноводородами.

- По оценкам ученых, при нынешних темпах потребления запасов меди хватит примерно на 60 лет.

Происхождение и месторождения

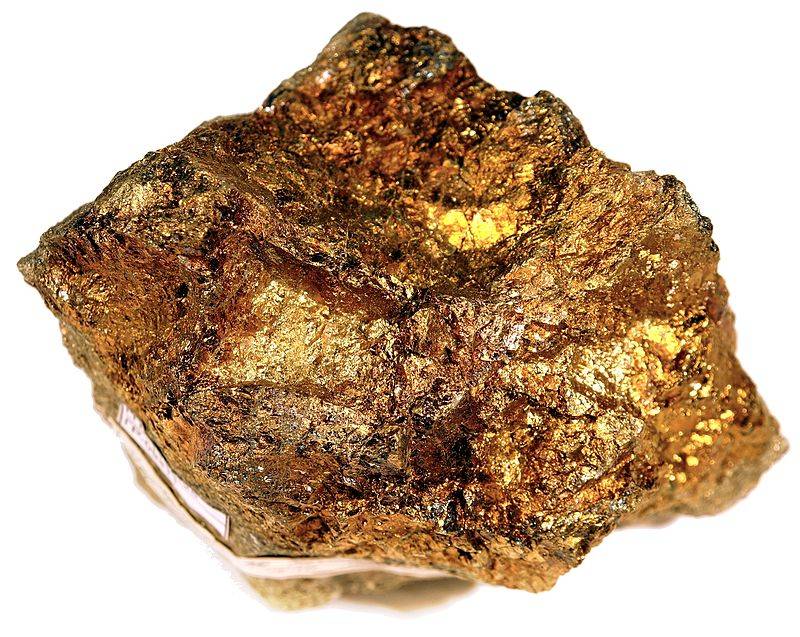

Всего известно порядка 170 минералов, содержащих медь, однако для промышленного производства важны чуть более 10. Экономическую ценность представляют такие соединения меди, как медный колчедан, борнит, халькозин. В медных рудах часто в качестве примесей встречаются молибден, никель, свинец, кобальт, золото, серебро. В природе медь встречается не только в соединениях, но и в самородном виде, что стало причиной ее раннего использования человечеством. Масса отдельных скоплений может достигать 400 тонн.

Медь получают из медных руд и минералов пирометаллургией, гидрометаллургией и электролизом. Содержание меди в руде составляет от 0,3 до 1 %. Большая часть медной руды добывается открытым способом.

В России ведущим производителем рафинированной меди является ГМК «Норильский никель», расположенный на территории Красноярского края. На долю компании приходится около половины всего производства меди в стране и порядка 3 % мирового объема.

- Связанные материалы

Заполярный филиал ОАО «ГМК „Норильский никель“»

Применение

Благодаря своим свойствам медь широко используется в электротехнике, строительстве и архитектуре, в производстве проводов, силовых кабелей, проводников, электродвигателей, трансформаторов, теплообменников и радиаторных систем охлаждения, систем кондиционирования и отопления, высокотемпературных сверхпроводников, медно-окисных гальванических элементов и батарей. Медь используется в ювелирном деле для увеличения прочности изделий из золота. Кроме того, инструменты из меди и ее сплавов не создают искр, что позволяет применять их на огнеопасных и взрывоопасных производствах.

Кроме того, инструменты из меди и ее сплавов не создают искр, что позволяет применять их на огнеопасных и взрывоопасных производствах.

Высокая механическая прочность способствует изготовлению из меди бесшовных труб для транспорта газов и жидкостей, использования в судостроении и энергетике. Например, в Японии медным трубопроводам для газа присвоен статус сейсмостойких.

Сплавы на основе меди являются материалом для изготовления оружейных гильз и гильз артиллерийских боеприпасов, деталей различных машин, в судостроении и ракетостроении, чеканке монет.

Медь необходима всем высшим растениям и животным. В организме взрослого человека содержится около 80—100 мг этого металла, ежедневная норма поступления меди в организм — 0,9 мг. Медь входит в состав различных ферментов, участвует в переносе кислорода у некоторых живых существ, является участником различных химических процессов. Ее дефицит приводит к замедлению белкового обмена, снижению активности ферментных систем, замедлению и нарушению роста костных тканей. В воде не должно содержаться более 2 мг меди на 1 литр, однако и ее дефицит в жидкости нежелателен. Согласно формулировке ВОЗ, риски для здоровья человека от недостатка меди в организме многократно выше, чем риски от ее избытка.

В воде не должно содержаться более 2 мг меди на 1 литр, однако и ее дефицит в жидкости нежелателен. Согласно формулировке ВОЗ, риски для здоровья человека от недостатка меди в организме многократно выше, чем риски от ее избытка.

Медь и ее сплавы обладают бактерицидными свойствами. Растворы сульфата меди или их смеси с гидроксидом кальция (бордоская жидкость) применяют как противогрибковые средства. Эти свойства меди дают возможность предполагать новое массовое применение металла в производстве бактерицидных поверхностей для нужд медицинских учреждений — медь снижает уровень переноса бактерий через поверхности, которых касается человек.

- Около трети используемой меди выплавляется из лома.

Дата последнего изменения: 23.12.2014

- Горная энциклопедия.

В 5 т. — М.: Советская энциклопедия, 1984—1991.

В 5 т. — М.: Советская энциклопедия, 1984—1991.

От рудника до завода: как добывают и перерабатывают казахстанскую медь

Геологи, шахтеры, обогатители, плавильщики и машинисты – на предприятиях холдинга «Казахмыс» работают десятки тысяч человек, которые задействованы в огромной цепочке добычи и производства меди.

Как менялись эти процессы за 30 лет независимости, чего достигла компания и какой вклад внесла в развитие экономики страны.

Все начинается с поисков залежей медной руды. Но прежде – основательное изучение перспективных участков и тщательный анализ накопленной исторической информации. За геологоразведку в холдинге отвечает Kazakhmys Barlau – структурное подразделение, перед которым стоят четкие цели – восполнение и расширение минерально-сырьевой базы.

Одна из ближайших задач – исследование Жезказганского региона, которое не проводилось в этих местах около 50 лет. На помощь геологам приходят технологии – недра земли сегодня можно исследовать прямо с неба – с помощью дронов и вертолетов.

На помощь геологам приходят технологии – недра земли сегодня можно исследовать прямо с неба – с помощью дронов и вертолетов.

«Жезказганская перспектива до конца не раскрыта, мы хотим поставить жирную точку, полностью изучив регион. Начали со сложных участков, где есть полная историческая информация, будем дополнять новыми данными», – утверждает директор ТОО Kazakhmys Barlau Галым Нуржанов.

Большой потенциал специалисты видят в Карсакпайской рудной зоне.

«Здесь мы ищем не только медь, но и полиметаллы, а также благородные металлы – золото и серебро. Ранее наши предшественники уверяли, что в Карсакпайском рудном районе нельзя найти потенциальное месторождение свинца и цинка, но сейчас с помощью новейших технологий нам удалось обнаружить такие участки. Также при проведении горных работ в этом месте подтвердилось и медное оруденение», – говорит Галым Нуржанов.

Между тем кипит работа и на руднике Нурказган. Это один из самых молодых рудников в холдинге, где за год добывают свыше 4 млн тонн руды.

«У рудника Нурказган большие планы на будущее. Наша цель – ввести в эксплуатацию восточный участок месторождения и довести план добычи до 6,5 млн тонн руды в год. Это позволит продлить жизнь Нурказгана еще на 25 лет. Сейчас проводим все соответствующие работы», – отмечает руководитель рудника Мукан Унгитбаев.

Прогресс не стоит на месте, и сегодня новая техника и технологии дошли и до подземелья, сделав труд шахтеров более безопасным и эффективным. «Казахмыс» на этом не экономит.

После разведки и добычи руды следует этап ее обогащения. Этим занимаются на обогатительных фабриках. К примеру, на Нурказгане руда выводится на поверхность по конвейерной линии прямиком на обогатительную фабрику.

«Если плановые показатели на 2021 год достигали 3,5 млн тонн, то на следующий год у нас планируется выход на мощность в 4 млн тонн. Это станет возможным благодаря строительству большого дробильного комплекса, а также модернизации главного корпуса», – делится планами директор Нурказганской ОФ Руслан Скендиров.

Одна из фабрик находится в Балхаше. Здесь в апреле 1938 года был выдан первый медный концентрат, с тех пор на предприятии идет непрерывной производственный процесс. Холдинг поддерживает работоспособность предприятия и постоянно модернизирует оборудование. Только за 2021 год на эти цели было направлено 8,5 млн долларов.

«Я работаю на обогатительной фабрике с 1984 года. Можно сказать, что тяга к производству перешла мне по наследству – я представитель династии обогатителей. Оба моих родителя работали здесь. Мама – флотатором, отец – слесарем в дробильном цеху. Для меня это многое значит», – рассказывает главный механик БОФ Евгений Войтюк.

Трудовые династии – один из главных поводов для гордости в «Казахмысе». На смену старому поколению приходит новая школа, но славные традиции, историю и культуру своих предприятий чтят везде – так уж тут устроено.

«Я работаю на легендарном Балхашском медеплавильном заводе, где сегодня вместе со мной трудится порядка 2800 человек. Конечно, работа у металлурга нелегкая и ответственная. Но вот уже почти 40 лет я остаюсь ей верен. Когда я только пришел на завод, было особенно тяжело – не было еще современных технологий, облегчавших ручной труд. По правде сказать, не многие выдерживали. Но, как говорили мои наставники, если это призвание, то со временем нельзя будет представить себе и дня без расплавленного металла. Так и вышло», – рассказывает плавильщик Балхашского медеплавильного завода Кайратбек Касибаев.

Конечно, работа у металлурга нелегкая и ответственная. Но вот уже почти 40 лет я остаюсь ей верен. Когда я только пришел на завод, было особенно тяжело – не было еще современных технологий, облегчавших ручной труд. По правде сказать, не многие выдерживали. Но, как говорили мои наставники, если это призвание, то со временем нельзя будет представить себе и дня без расплавленного металла. Так и вышло», – рассказывает плавильщик Балхашского медеплавильного завода Кайратбек Касибаев.

На таких людях и держится медная промышленность – на каждом из этих трудяг, преданных своему делу. Все, о чем они мечтают, – чтобы жизнь рудников длилась как можно дольше. Потому что от этого зависит жизнь городов, в которых они работают, растят своих детей и внуков, строят планы на будущее. За годы независимости «Казахмыс» стал для сатпаевцев, балхашцев, жезказганцев и карагандинцев оплотом стабильности, достойного заработка и комфортной жизни. Предприятия холдинга уже давно стали градообразующими, а сама компания известна как одна из самых социально ответственных в стране. «Казахмыс» уделяет внимание улучшению качества образования и здравоохранения, защите экологии, оказанию адресной соцпомощи нуждающимся, решению жилищных вопросов многодетных семей и многим другим.

«Казахмыс» уделяет внимание улучшению качества образования и здравоохранения, защите экологии, оказанию адресной соцпомощи нуждающимся, решению жилищных вопросов многодетных семей и многим другим.

Только за прошедшие 25 лет «Казахмыс» оказал помощь Карагандинской области и реализовал соцпроекты на сумму свыше 1 млрд долларов.

«Разработана программа по созданию комфортных условий в городах нашего присутствия. На сегодня мы выделили многодетным 141 квартиру и еще 45 планируем выделить до конца года. Эта работа продолжается, мы строим детские сады, у нас есть свои колледжи, где молодежь может получить образование, и многое другое. Нам бы очень хотелось достигнуть статуса лучших работодателей, чтобы люди боролись за право работать в корпорации и ассоциировали свой рост и новые возможности с нами», – заключает первый заместитель председателя правления ТОО «Корпорация «Казахмыс» Андрей Гайдин.

«У нас трудится около 40% населения. Если брать МСБ, то практически 67% охватывает «Казахмыс», то есть почти все трудовое население, которое есть в этих регионах. До этого момента у нас был девиз – просто устойчивое развитие. Сегодня мы понимаем, что устойчивое развитие компании невозможно без устойчивого развития региона, где живут наши люди», – утверждает председатель совета директоров ТОО Kazakhmys Holding Эдуард Огай.

До этого момента у нас был девиз – просто устойчивое развитие. Сегодня мы понимаем, что устойчивое развитие компании невозможно без устойчивого развития региона, где живут наши люди», – утверждает председатель совета директоров ТОО Kazakhmys Holding Эдуард Огай.

ПОДПИСЫВАЙТЕСЬ НА НАС В TELEGRAM

Узнавайте о новостях первыми

Подписаться

Добыча и переработка меди: переработка медных руд

Перейти к навигации

Просмотреть PDF Загрузить PowerPoint

Оксидные и сульфидные руды подвергаются различным процессам очистки до меди с чистотой 99,99%.

Переработка меди — это сложный процесс, который начинается с добычи руды (менее 1% меди) и заканчивается получением листов меди с чистотой 99,99%, называемых катодами , которые в конечном итоге будут превращены в изделия для повседневного использования. Наиболее распространенные типы руд, оксид меди и сульфид меди подвергаются двум различным процессам, гидрометаллургии и пирометаллургии, соответственно, из-за различного химического состава руды. Оксиды меди более распространены вблизи поверхности, но считаются бедной рудой с более низкой концентрацией меди. Хотя для этого требуется добывать и перерабатывать больше руды, этот процесс дешевле, поэтому оксиды все еще можно добывать с прибылью. С другой стороны, хотя сульфидные руды меди менее распространены, они содержат больше меди. Хотя затраты на обработку выше, в конечном итоге можно извлечь больше меди. Поскольку каждый рудник уникален по своему минеральному составу, концентрации и количеству, планировщики рудника должны определить наиболее экономичную и прибыльную переработку руды. Когда это экономически целесообразно, рудник может добывать оба типа медных минералов; когда это невозможно, шахты будут перерабатывать только оксиды меди или сульфиды меди.

Оксиды меди более распространены вблизи поверхности, но считаются бедной рудой с более низкой концентрацией меди. Хотя для этого требуется добывать и перерабатывать больше руды, этот процесс дешевле, поэтому оксиды все еще можно добывать с прибылью. С другой стороны, хотя сульфидные руды меди менее распространены, они содержат больше меди. Хотя затраты на обработку выше, в конечном итоге можно извлечь больше меди. Поскольку каждый рудник уникален по своему минеральному составу, концентрации и количеству, планировщики рудника должны определить наиболее экономичную и прибыльную переработку руды. Когда это экономически целесообразно, рудник может добывать оба типа медных минералов; когда это невозможно, шахты будут перерабатывать только оксиды меди или сульфиды меди.

Первые этапы переработки меди одинаковы для обеих руд: добыча и транспортировка. Добыча меди обычно осуществляется открытым способом , при котором ряд ступенчатых уступов выкапывается все глубже и глубже в землю с течением времени. Для извлечения руды используется буровое оборудование, которое просверливает отверстия в твердой породе, а взрывчатые вещества вставляются в отверстия для взрыва и разрушения породы. Полученные валуны готовы к транспортировке; специализированные самосвалы, конвейеры, поезда и вагоны-челноки могут использоваться для перевозки руды с места взрывных работ на место переработки. Размеры оборудования, необходимого для перевозки тонн и тонн руды, огромны. Затем большая часть руды проходит через первичную дробилку, которая обычно располагается очень близко к карьеру, а иногда и в нем. Эта первичная дробилка уменьшает размер руды от валунов до камней размером с мяч для гольфа.

Для извлечения руды используется буровое оборудование, которое просверливает отверстия в твердой породе, а взрывчатые вещества вставляются в отверстия для взрыва и разрушения породы. Полученные валуны готовы к транспортировке; специализированные самосвалы, конвейеры, поезда и вагоны-челноки могут использоваться для перевозки руды с места взрывных работ на место переработки. Размеры оборудования, необходимого для перевозки тонн и тонн руды, огромны. Затем большая часть руды проходит через первичную дробилку, которая обычно располагается очень близко к карьеру, а иногда и в нем. Эта первичная дробилка уменьшает размер руды от валунов до камней размером с мяч для гольфа.

A. Переработка оксидной руды

Оксидные руды обычно перерабатываются с использованием гидрометаллургии . В этом процессе используются водные растворы (на водной основе) для извлечения и очистки меди из руд оксида меди при обычных температурах, обычно в три этапа: кучное выщелачивание, экстракция растворителем и электролиз.

Кучное выщелачивание и извлечение растворителем из оксидной руды.

Кучное выщелачивание — это процесс использования перколяционных химических растворов для выщелачивания металлов. Кучное выщелачивание очень часто используется для руды с низким содержанием золота, которую в противном случае было бы нецелесообразно направлять на процесс измельчения. После добычи, транспортировки и дробления до однородного размера гравия или мяча для гольфа измельченная руда складывается в кучу поверх непроницаемого слоя на небольшом уклоне. Выщелачивающий реагент (разбавленная серная кислота) разбрызгивается через разбрызгиватели на вершине отвала и просачивается через отвал, где он растворяет медь из руды. Полученный «богатый» выщелачивающий раствор серной кислоты и медного купороса собирается в небольшой бассейн. Соединение меди теперь можно увидеть в концентрациях от 60 до 70%.

Вторым этапом является экстракция растворителем , при которой две несмешивающиеся (несмешивающиеся) жидкости перемешиваются и разделяются, в результате чего медь переходит из одной жидкости в другую. Насыщенный выщелачивающий раствор энергично смешивают с растворителем. Медь мигрирует из выщелачивающего раствора в растворитель. Затем две жидкости разделяют по растворимости, при этом медь остается в растворе в растворителе, а примеси остаются в выщелачивающем растворе. Затем оставшийся выщелачивающий раствор рециркулируют, добавляя дополнительную кислоту и отправляя ее обратно в спринклеры в процессе кучного выщелачивания.

Насыщенный выщелачивающий раствор энергично смешивают с растворителем. Медь мигрирует из выщелачивающего раствора в растворитель. Затем две жидкости разделяют по растворимости, при этом медь остается в растворе в растворителе, а примеси остаются в выщелачивающем растворе. Затем оставшийся выщелачивающий раствор рециркулируют, добавляя дополнительную кислоту и отправляя ее обратно в спринклеры в процессе кучного выщелачивания.

Электролиз — это последний этап переработки оксидной руды в медные катоды.

Последний этап называется электролизом , разновидностью электролиза. Электрический ток проходит через инертный анод (положительный электрод) и через раствор меди из предыдущего этапа, который действует как электролит . Положительно заряженные ионы меди (называемые катионами) выходят из раствора и наносятся на катод (отрицательный электрод) в виде меди чистотой 99,99%.

B. Переработка сульфидной руды

Сульфидные руды обычно перерабатываются с использованием пирометаллургии , извлечения и очистки металлов с помощью процессов, включающих применение тепла. В этом процессе используется ряд физических стадий и высоких температур для извлечения и очистки меди из медных сульфидных руд в четыре основных этапа: 1) пенная флотация, 2) сгущение, 3) плавка и 4) электролиз.

В этом процессе используется ряд физических стадий и высоких температур для извлечения и очистки меди из медных сульфидных руд в четыре основных этапа: 1) пенная флотация, 2) сгущение, 3) плавка и 4) электролиз.

После добычи, транспортировки и дробления до размера гравия или мяча для гольфа измельченная руда далее перерабатывается на мельнице с использованием вторичных дробилок и измельчается до гальки и, наконец, до мелкого песка. После измельчения медной руды в нее добавляют жидкость, превращающую ее в суспензию. Шлам представляет собой смесь ценных минералов медной руды и «бесполезной» породы, называемой пустой породой (произносится «банда»). Суспензия помещается в резервуар, и процесс называется пенная флотация используется для отделения медных минералов от пустой породы. Химические реагенты, называемые «сборщиками», добавляются в суспензию и связываются с частицами меди, делая их гидрофобными или водонепроницаемыми. Трубы используются для подачи воздуха на дно резервуара для создания пузырьков, которые поднимаются на поверхность, увлекая за собой водостойкие частицы сульфида меди. Затем пена богатых медью пузырьков в верхней части резервуара снимается для дальнейшей обработки. Пустая порода опускается на дно резервуара и удаляется или утилизируется как хвостохранилище .

Затем пена богатых медью пузырьков в верхней части резервуара снимается для дальнейшей обработки. Пустая порода опускается на дно резервуара и удаляется или утилизируется как хвостохранилище .

Следующей стадией после пенной флотации является стадия сгущения . Пена выливается в большие резервуары, называемые сгустителями. Пузырьки лопаются, и твердые частицы пенного раствора оседают на дне резервуара. Затем твердые вещества фильтруют для удаления избыточной воды, которую можно повторно использовать при переработке дополнительных партий сульфидной руды. Конечный продукт стадии сгущения представляет собой комбинацию 30% меди и других металлов; этот медный концентрат затем направляется на плавильный завод.

Аноды на шахте Багдад в Аризоне. (Фото предоставлено: Фотоархив ADMMR, Геологическая служба Аризоны).

На плавильном заводе используются высокие температуры для дальнейшей очистки руды в серии стадий плавки . Медный концентрат сначала направляют в плавильную печь, где он нагревается до 2300 °F и превращается в расплавленную жидкость. Нагретую жидкость заливают в шлакоотстойную печь. На этом этапе получается комбинация штейна, смеси меди, серы и железа, и шлака, плотного стеклообразного материала, состоящего из железа, кремнезема и других примесей. Медный штейн, созданный плавильной печью, содержит 58-60% меди. Затем расплавленный штейн направляется в другую печь, называемую конвертером, для сжигания оставшегося железа и серы; продукт упоминается как черновая медь, которая содержит 98% меди, и доставили в анодную плавку. Черновая медь желтая; когда кислород в меди выгорает в анодной плавке, она становится сине-зеленой. Полученный продукт, расплавленную анодную медь, заливают в формы, называемые колесами для литья анодов. Охлаждаемые пластины анода состоят из 99% чистой меди, теперь окрашены в медный цвет, имеют две отлитые сверху ручки, имеют толщину два дюйма, ширину три фута, высоту три с половиной фута и вес 750 фунтов.

Нагретую жидкость заливают в шлакоотстойную печь. На этом этапе получается комбинация штейна, смеси меди, серы и железа, и шлака, плотного стеклообразного материала, состоящего из железа, кремнезема и других примесей. Медный штейн, созданный плавильной печью, содержит 58-60% меди. Затем расплавленный штейн направляется в другую печь, называемую конвертером, для сжигания оставшегося железа и серы; продукт упоминается как черновая медь, которая содержит 98% меди, и доставили в анодную плавку. Черновая медь желтая; когда кислород в меди выгорает в анодной плавке, она становится сине-зеленой. Полученный продукт, расплавленную анодную медь, заливают в формы, называемые колесами для литья анодов. Охлаждаемые пластины анода состоят из 99% чистой меди, теперь окрашены в медный цвет, имеют две отлитые сверху ручки, имеют толщину два дюйма, ширину три фута, высоту три с половиной фута и вес 750 фунтов.

Электролиз является завершающим процессом очистки сульфидной руды в медные катоды.

Затем пластины медных анодов очищают на заключительном этапе, называемом электролизом . Анодные плиты подвешиваются в большой емкости, наполненной раствором электролита, состоящим из сульфата меди и серной кислоты. Между анодами подвешиваются тонкие листы чистой меди, которые называются катодами и весят около 15 фунтов каждый. Подается электрический ток, и положительно заряженные ионы меди (называемые катионами) покидают анод (положительный электрод) и перемещаются в растворе через раствор электролита для нанесения покрытия на катод (отрицательный электрод). Другие металлы и примеси также покидают анод и падают на дно резервуара или остаются в растворе электролита. Эти примеси собираются и могут быть очищены для извлечения других металлов, таких как серебро и золото. После 14 дней электролиза аноды постепенно исчезли, а медные катоды теперь весят 375 фунтов каждый и содержат 9Медь чистотой 9,99%. Катоды вынимают из бака и промывают водой, чтобы предотвратить дальнейшую реакцию. Готовые медные катоды затем можно превратить в провода, пластины, трубки и другие медные изделия.

Готовые медные катоды затем можно превратить в провода, пластины, трубки и другие медные изделия.

C. Переработка меди

Помимо переработки медных руд, новый и старый медный лом или медные сплавы могут быть переплавлены, повторно очищены и переработаны в новые компоненты. По оценкам, такая переработка обеспечивает 50% меди, используемой в медной промышленности (Scott, 2011). В 2010 г. было переработано 770 000 метрических тонн меди на сумму около шести миллиардов долларов (Papp, 2010).

Все, что вам нужно знать

Достижения в горнодобывающем оборудовании, такие как достижения в General Kinematics, наряду с прогрессом в горнодобывающей технологии привели к росту и производству в горнодобывающей промышленности меди.

От примитивных, громоздких методов добычи до компактного, эффективного современного оборудования добыча меди стала рентабельным и эффективным процессом.

Кроме того, современное горнодобывающее оборудование позволяет сократить количество отходов и уменьшить воздействие химических веществ на всех этапах процесса добычи меди.

Основы добычи и переработки меди

Медная руда, добытая в открытых карьерах, должна быть измельчена как часть процесса, который происходит между добычей и производством. Медная руда добывается из рудника с помощью современного компактного горнодобывающего оборудования.

После дробления руда подвергается обжигу, что способствует превращению сульфидов в оксиды. Оксиды переплавляются для получения штейна, который затем подвергается нескольким процессам очистки.

Для чего используется медь?

- Водопроводные трубы

- Проводка

- Монеты

- Электроника

- Посуда

- Ювелирные изделия

- Украшения

- Кровля

- Громоотводы

- Судостроение

- Строительство транспортных средств

- Дверные ручки и другие предметы домашнего обихода

Где находится медь ?

В 2013 году во всем мире было произведено почти 18 миллионов тонн меди. С объемом производства чуть менее 6 миллионов тонн Чили является крупнейшим производителем в мире, за которым следуют Соединенные Штаты.

С объемом производства чуть менее 6 миллионов тонн Чили является крупнейшим производителем в мире, за которым следуют Соединенные Штаты.

Несколько стран Азии, Южной Америки, Африки и Европы также занимаются производством меди.

Крупнейший медный рудник в США находится в Бингем-Каньоне, штат Юта.

Процесс добычи меди

Попав в недра земли, медная руда проходит восемь стадий, прежде чем потребитель увидит ее в различных продуктах, влияющих на повседневную жизнь дома и в бизнесе. Эти восемь этапов включают:

- Добыча полезных ископаемых

- Шлифовка

- Концентрация

- Жарка

- Плавка

- Преобразование

- Отливка анода

- Электрорафинирование

Документация по использованию меди восходит к древним временам. Трудоемкая задача добычи медной руды вручную затрудняла получение больших объемов для производства.

Во время промышленной революции угольные и паровые машины проложили путь к огромному увеличению производства меди, когда шахты выплавляли от 200 до 300 тонн медной руды в неделю.

В начале 20 века годовой мировой спрос на медь составлял полмиллиона тонн. Ко Второй мировой войне этот спрос увеличился более чем в девять раз. Постоянное совершенствование технологий позволило медедобывающей промышленности соответствовать мировым требованиям благодаря эффективным и экономичным методам добычи.

Узнайте больше о меди и медном процессе.

[фото через]

General Kinematics Corporation, зарегистрированная в 1960, была создана для продажи, проектирования и изготовления на заказ инновационного вибрационного оборудования для транспортировки и обработки материалов. Сегодня компания является одним из крупнейших в мире поставщиков вибрационного технологического оборудования, имея более 200 мировых патентов, и вносит значительный вклад в разработку вибрационного оборудования и технические усовершенствования в области его применения. General Kinematics обслуживает клиентскую базу по всему миру через сеть независимых торговых представителей, специализирующихся на инженерных разработках, которые охватывают основные промышленные рынки США.

В 5 т. — М.: Советская энциклопедия, 1984—1991.

В 5 т. — М.: Советская энциклопедия, 1984—1991.