Как на токарном станке нарезать коническую резьбу: Как нарезать коническую резьбу метчиком

Содержание

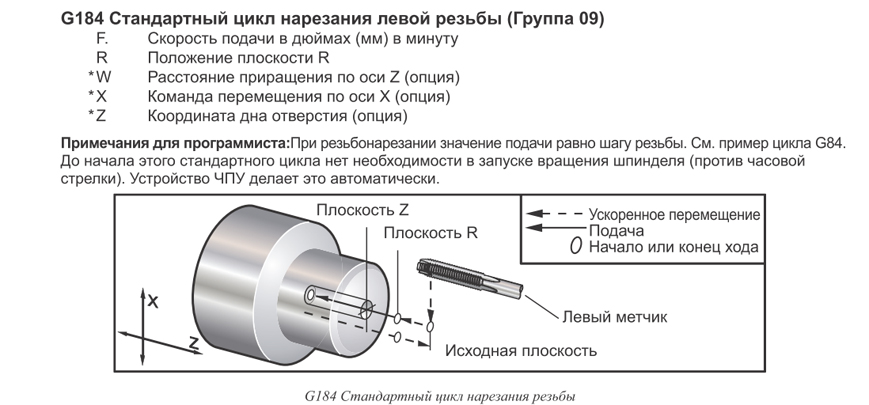

Нарезание резьбы G32/G33 на токарном станке с ЧПУ

Вот объяснение кода G с ЧПУ G33 / G32, который вы увидите почти на каждом станке с ЧПУ. В системе ЧПУ Fanuc реализован только G-код G32 для специальной нарезки резьбы, и нет G33, но независимо от того, G33 это или G32, функциональность одинакова. Все функции, которые мы можем сделать с G33 на большинстве элементов управления ЧПУ, мы можем сделать с Fanuc G32 G Code. Ниже иногда я буду просто использовать G33, но все это применимо и к G32.

Возможности нарезания резьбы с помощью G-кода G33 / G32 нарезания резьбы

- Продольная резьба.

- Поперечная резьба.

- Коническая резьба.

- Одно- и многозаходные резьбы с постоянным шагом.

- Переменный шаг и угол конуса за счет цепочки резьбонарезных блоков.

Несомненно, G32 широко не используется, потому что вместо этого мы предпочитаем использовать цикл нарезания резьбы (см. G76 ). Но гибкость и разнообразие G33 дать нам цикл нарезки резьбы не могут.

Нарезание резьбы с помощью G-кода G33 / G32

G33 используется для нарезания резьбы, но с ним мы можем сделать только одно нарезание резьбы. Все это означает, что всю работу по установке резьбонарезного инструмента вы должны делать сами.

Последовательность работы для G-кода G33 / G32

Вот последовательность операций по нарезанию продольной резьбы с помощью G33.

- Подведите резьбонарезной инструмент к начальной точке. (G00)

- Сделайте нарезание резьбы с помощью G32.

- Верните инструмент обратно по оси x (G01 или G00)

- Выполните ускоренный ход по оси Z к начальной точке резьбы (G00).

- Переместите резьбонарезной инструмент по оси x немного глубже (G01)

- Сделайте второе нарезание резьбы с помощью G32.

- И снова и снова последовательность повторяется до тех пор, пока глубина резьбы не будет полной.

Данный цикл резьбы позволяет нам полностью контролировать каждую точку позиционирования, мы склонны называть его циклом, на самом деле он является модальным, поскольку он блокирует вращение шпинделя на скорости подачи, как это делает ручной токарный станок. Это дает нам возможность нарезать винт при программировании от точки к точке.

Это дает нам возможность нарезать винт при программировании от точки к точке.

G32 Режим нарезания винта

G00 X8.0 Z5.0; X4.9; G32 Z-15.0 F0.8; G00 X8.0; Z5.0 X6.0; X4.8; G32 Z-15.0 F0.8; G00 X8.0; Z5.0 X6.0; X4.75; G32 Z-15.0 F0.8;

Прежде чем мы рассмотрим нарезание конической резьбы, давайте посмотрим, как G32 работает со стандартной последовательностью нарезания резьбы. Вот часть программы, использующей эту комнду.

Не стесняйтесь скачать инфографику на этой странице в качестве справки.

Давайте посмотрим на каждый блок, чтобы увидеть, что происходит.

G00 X8.0 Z5.0;

Ускоренный переход в безопасное стартовое положение при условии, что точка привязки находится на передней поверхности детали.

X4.9;

Все еще в быстром режиме с активным G00, мы спускаемся на глубину первого реза, беря глубину 0,1 мм.

G32 Z-15.0 F0.8;

Здесь мы говорим станку заблокировать вращение шпинделя на скорости подачи, чтобы мы могли каждый раз нарезать резьбу в одном и том же месте. С этого момента каждый раз, когда мы вызываем G32, машина будет обрезать нить по тому же пути, что и предыдущая. Расстояние Z — это конец резьбы, а F — шаг. Мы нарезаем резьбу M5 с шагом 0,8 мм.

G00 X8.0;

После первого прохода мы программируем точки отвода. Увеличение до X8,0 мм дает нам некоторый зазор, когда мы вернемся к началу резьбы.

Z5.0 X6.0;

При желании мы можем перемещаться по нескольким осям, чтобы ускорить процесс. Перемещение на 5 мм вправо от передней грани даст нам возможность войти в резьбу, чтобы устранить любой люфт, который может присутствовать.

4.8;

Теперь мы готовы сделать следующий проход глубиной 0,1 мм. Мы можем контролировать глубину каждого прохода и уменьшать ее по мере приближения к конечной глубине.

Мы можем контролировать глубину каждого прохода и уменьшать ее по мере приближения к конечной глубине.

G32 Z-15.0 F0.8;

G32 заблокирует нашу револьверную головку и шпиндель в том же месте, что и раньше, поэтому следующий проход резьбы будет проходить поверх последнего. Затем мы просто повторяем это, опускаясь по X, пока не достигнем конечной глубины резьбы.

Коническая резьба

Коническая резьба

G00 X7.5 Z3.5; G32 Z-73.5 X62.5 F1.0; G00 X70.0; Z3.5; X7.4; G32 Z-73.5 X62.4 F1.0; G00 X70.0; Z3.5; X7.3; G32 Z-73.5 X62.3 F1.0;

Использование G32 для создания резьбы на конусе, аналогично нарезанию резьбы на цилиндре. Различия в том, что мы должны вычислить начальную и конечную позиции и задать размер.

G00 X7.5 Z3.5;

Когда мы рассчитываем нашу начальную позицию, мы должны учитывать угол конуса. Здесь и пригодятся наши уроки тригонометрии.

G32 Z-73,5 X62,5 F1.0;

Когда мы дойдем до блока G32, он будет точно таким же, но мы также дадим размер X для конечной позиции нашего потока. Я прошел за конечную точку на 3,5 мм и рассчитал положение X, чтобы сохранить правильный угол конуса, чтобы обеспечить выход при резке.

Я прошел за конечную точку на 3,5 мм и рассчитал положение X, чтобы сохранить правильный угол конуса, чтобы обеспечить выход при резке.

Пример нарезания конической резьбы

Пример нарезания конической резьбы с G33

N10 G50 S800 T0100 N20 G97 S800 M03 N30 G00 X90.0 Z5.0 N40 X22.026 N50 G32 X49.562 Z-71.5 F3.0 N60 G00 X90.0 N70 Z5.0 N80 X21.052 N90 G32 X48.588 Z-71.5 N100 G00 X90.0 N110 Z5.0 N120 X150.0 Z150.0 N130 M30

Вот только два прохода конической резьбы в этом примере программирования с ЧПУ, но вы можете повторять проходы резьбы столько, сколько вам нужно.

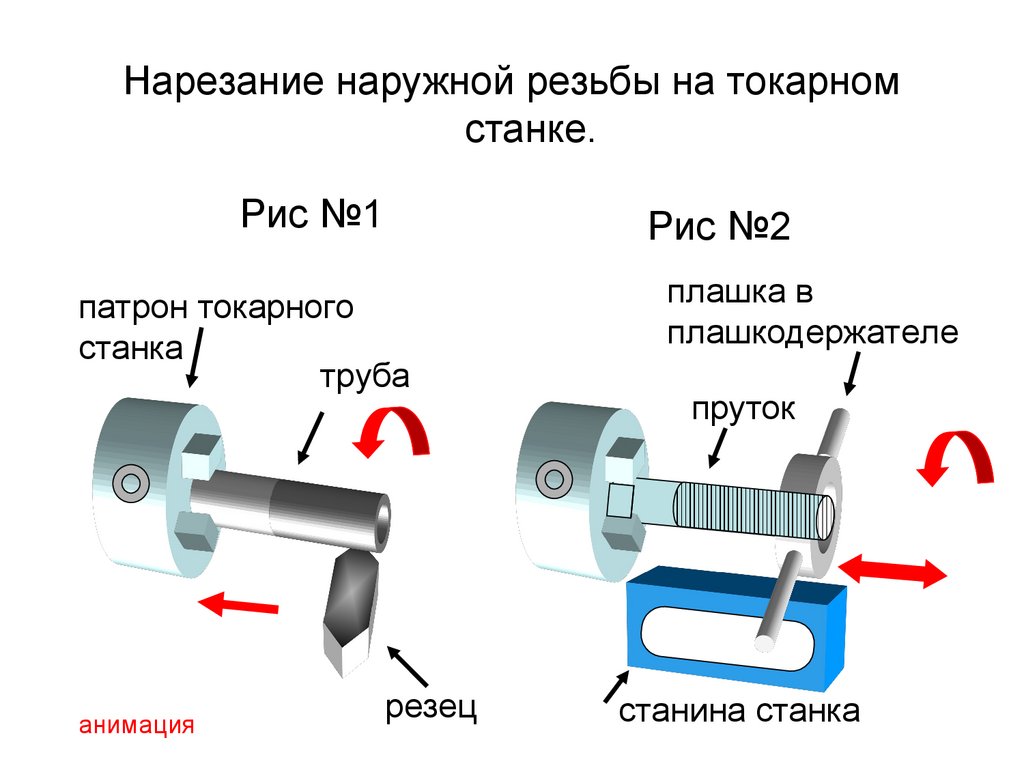

Нарезание резьбы на токарном станке резцом и плашкой

Один из широко известных и универсальных способов металлообработки — нарезание резьбы на токарном станке. Этот технологический процесс выполняется с помощью специальных токарных инструментов:

- резцов;

- плашек;

- метчиков;

- резьбонарезных головок.

Качество резьбы влияет на надежность соединения различных элементов. Нарезание резьбы — работа, требующая точности, квалификации и опыта.

Нарезание резьбы — работа, требующая точности, квалификации и опыта.

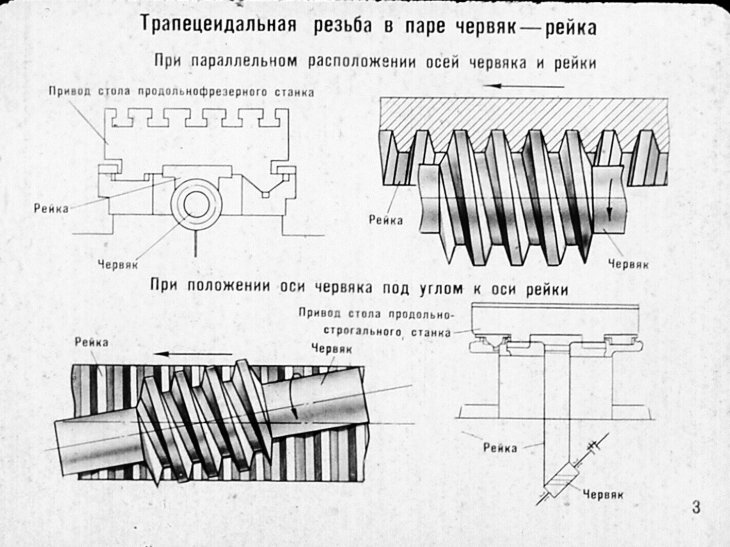

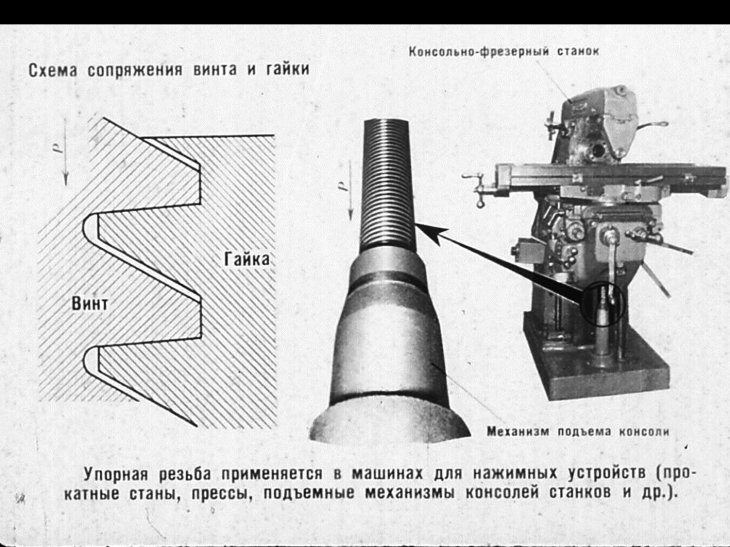

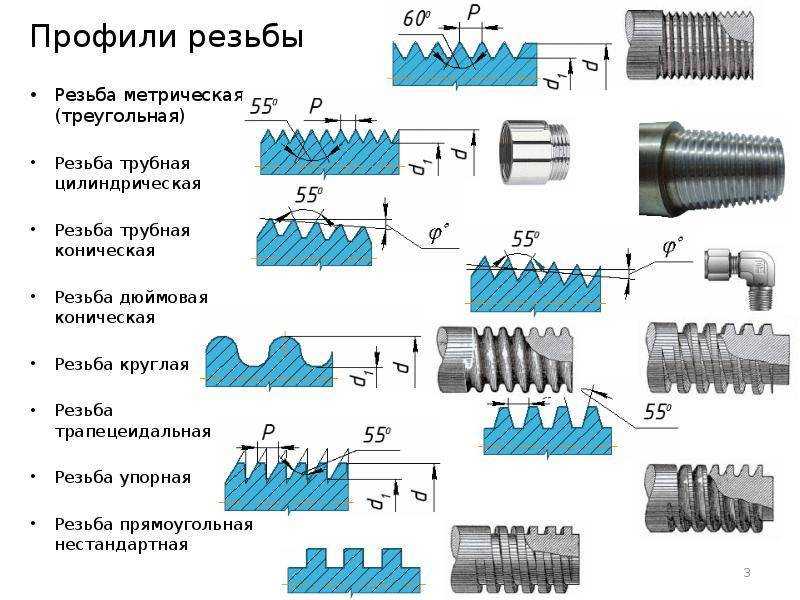

Профили резьбы

Формы заготовок, в зависимости от вида поверхности, бывают цилиндрическими и коническими. Резьбы бывают наружные (на поверхности) и внутренние (в отверстии болванки). Вид резьбового соединения зависит от профиля резьбы.

Существуют пять видов профиля:

- треугольный;

- прямоугольный;

- трапецеидальный;

- упорный;

- круглый.

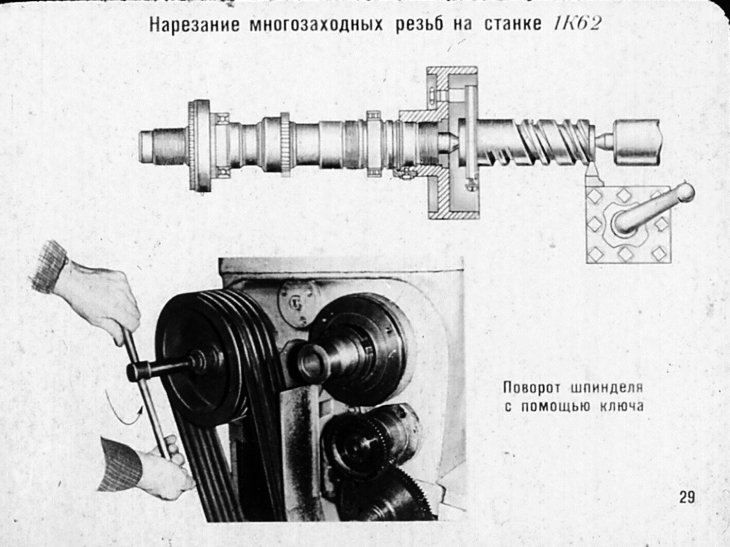

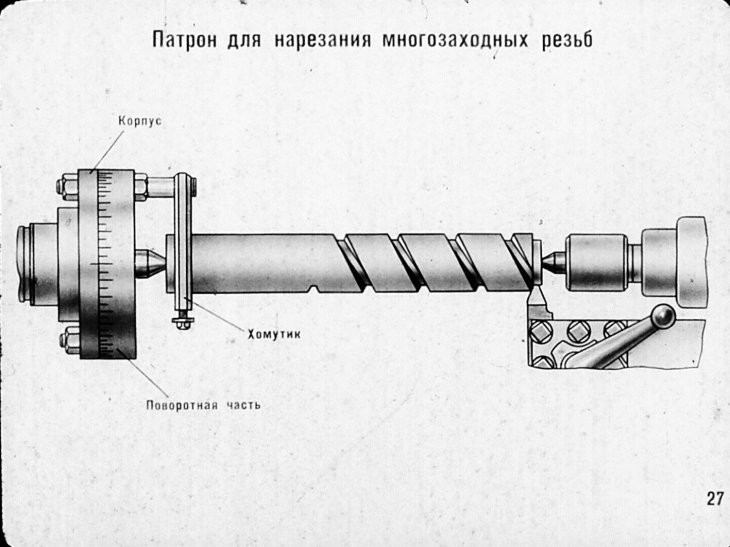

Резьба может быть однозаходной и многозаходной:

- однозаходная — формируется единой резьбовой нитью;

- многозаходная — создается двумя или более нитками, размещенными на одинаковом расстоянии одна от другой.

Основные показатели обоих типов резьбы – шаг и ход. Резьбовой шаг — дистанция меж ближайшими витками и меряется по осевой линии обрабатываемой заготовки. Ходом одной резьбовой нитки называется промежуток посреди двух пиков одного витка на рабочей поверхности изделия. Ход равен произведению резьбового шага на число заходов.

Ход равен произведению резьбового шага на число заходов.

Типы и свойства резцов

Токарный резец по металлу состоит из державки и рабочей головки. Качество обработки деталей напрямую зависит от этих элементов. Державка имеет прямоугольное или квадратное сечение. С ее помощью резец фиксируется на токарном станке.

Рабочей головкой обрабатывают детали. Она составлена из различных режущих плоскостей и кромок. Угол затачивания головки обусловлена материалом, из которого изготовлена деталь.

Наружную и внутреннюю резьбу нарезают резьбонарезными резцами разных типов.

Резьбонарезные резцы

Самые используемые из них:

- стержневые;

- призматические;

- круглые.

Стержневые резцы состоят из стержня с рабочей головкой. Эти типы бывают разных профилей. Самые износостойкие — резцы, к которым припаяны твердосплавные рабочие грани. Они не нуждаются в частом точении, так как долго остаются острыми.

Призматические резцы применяют для обработки только внешней стороны болванки. Их преимущество перед стержневыми – способность обрабатывать большие поверхности. Но их следует чаще подвергать перетачиванию.

Их преимущество перед стержневыми – способность обрабатывать большие поверхности. Но их следует чаще подвергать перетачиванию.

Круглые резцы используют в процессе нарезания резьбы внутренней и наружной. Эти инструменты очень удобны в работе, область использования их достаточно широка. Круглые резцы допускают многоразовое перетачивание.

Резьбовые резцы круглые

По конструктивным отличиям металлорежущие инструменты делятся на несколько типов:

- прямые;

- изогнутые;

- отогнутые;

- оттянутые.

Вершина любого резьбового инструмента — скругленная головка или фаска. Профиль резьбы формируется резцом должной конфигурации. Режущими инструментами гнутой формы нарезают резьбовую нить на поверхности болванки.

Прямые резцы здесь используются редко. Резьбу внутри детали совершают изогнутыми резцами, иногда прямыми, закрепленными в специальном держателе.

Резцы разделяются по категориям:

- изготовленные из быстрорежущей легированной стали;

- с напаянными на рабочий элемент твердосплавными пластинами;

- режущие приспособления со сменными многогранными пластинами, закрепленными на головке.

По направлению следования винтовой нарезки, инструменты дифференцируют на правые и левые. При работе первыми подача идет слева направо, вторыми — подача идет влево. Правые используют чаще.

Режем резьбу плашкой

Воротки для метчиков

Воротки применяются для работы метчиком. В него вставляется и зажимается хвостовик данного приспособления. Такой ручной инструмент выпускается как нерегулируемый, с фиксированным размером посадочного гнезда, так и регулируемый, с изменяемым размером посадочного гнезда.

Плоский нерегулируемый вороток обычно имеет от одного до трех отверстий различного размера под наиболее употребительные размеры квадратов на хвостовиках метчиков. Сегодня такие воротки практически не выпускаются. За рубежом выпускаются нерегулируемые воротки с шаровой головкой. В головке под прямым углом сделаны четыре квадратных отверстия разных размеров из приведенного выше размерного ряда.

Регулируемые воротки содержат в своей конструкции винтовой механизм, двигающий зажимные части, фиксирующие хвостовик приспособления. При работе в труднодоступных местах могут потребоваться удлинители. Обычно они нерегулируемые и рассчитаны только на один размер присоединительного квадрата.

При работе в труднодоступных местах могут потребоваться удлинители. Обычно они нерегулируемые и рассчитаны только на один размер присоединительного квадрата.

Торцевые воротки применяются для работы в труднодоступных местах. Они снабжаются фиксирующим патроном с губками, на которых сделаны выборки под квадрат на хвостовике метчика. Они изготавливаются как с фиксированным патроном, так и с храповиком. Храповик должен иметь переключатель направления на три положения (средний режим стопорит патрон).

При работе таким инструментом необходимо соблюдать простые правила, а именно:

- Применять смазывающую жидкость, которая содействует минимизации силы, увеличению качества работы и срока службы приспособления;

- При проходе первым метчиком обязательно, а при проходе последующими — при создании сопротивления вращению, на каждые четверть или треть оборота давать обратный ход для удаления стружки.

Техника нарезки на металлической детали

Винтовая поверхность, образованная резцом, называется резьбой. Она обеспечивает важные задачи — с ее помощью элементы деталей могут перемещаться относительно друг друга, сочленяются или значительно уплотняются соединения в различных механических приспособлениях.

Она обеспечивает важные задачи — с ее помощью элементы деталей могут перемещаться относительно друг друга, сочленяются или значительно уплотняются соединения в различных механических приспособлениях.

Чтобы понять, как нарезать резьбу на токарном станке, нужно проследить за процессом нарезки — он достаточно прост и понятен. Резец закрепляют в суппорте токарного станка. Он равномерно перемещается вдоль оси вращающейся детали. Заостренная вершина инструмента прорезает на поверхности детали винтовую линию.

Чтобы правильно установить и направить режущий инструмент, используют специальный шаблон, который размещают над болванкой. Резец располагают вдоль осевой линии станка. По образующемуся просвету определяют, насколько точно проводится нарезка резьбы.

Нарезание имеет свои характерные особенности:

- процесс формирования резьбы имеет некоторые особенности;

- материал, из которого изготовлена деталь, задает передний угол резца;

- величина угла зависит от вязкости, твердости и хрупкости металла;

- плоскости резца на задних боковых углах не должны тереться о нарезанные канавки;

- внутренняя резьба нарезается в уже расточенных или просверленных отверстиях.

Под каждый обрабатываемый материал предназначены определенные металлорежущие инструменты. Для болванок из стали используют резцы, пластины которых сделаны из твердых сплавов Т15К6, Т14К8, Т15К6, Т30К4. Для чугунных заготовок используют режущие инструменты с твердосплавными пластинами ВК4, В2К, ВК6М, ВК3М.

Правила нарезки

резьбовой шаблон используется для контроля правильности нарезания резьбы

- Чистота резьбы определяется постановкой и направлением движения инструмента. Чтобы использовать инструмент правильно существует шаблон. Он размещается параллельно серединам станка на заготовке. Проекции инструмента и шаблона накладывают друг на друга и исследуют просвет. Резак размещают исключительно по центральной линии станка.

- Внутренняя резьба нарезается изогнутыми инструментами (при небольшом поперечнике отверстия). Можно использовать ровный инструмент, вставив его в оправку. Наружная — чаще гнутыми, в редких случаях ровными. Выбор резца зависит от типа металла и параметров резьбы.

- Правила размещения рабочей грани инструмента зависят от планируемого профиля. Треугольный выполняют при вершине 60 или 55 град. (для метрической или дюймовой). Так как иногда во время движения суппорта возможны погрешности, используют инструмент с вершиной 59 градусов 30 минут.

- Передний угол инструмента выбирается в соответствии с материалом детали в пределах 0 — 25 град. Чем тверже и хрупче материал, тем меньше угол. Так, для болванок из стали берут инструмент с углом 0 градусов, высоколегированные стали можно нарезать углом до 10 градусов.

- Впадина выполняется гладкой, скругленной или с риской, под форму подбирают верхушку резака.

- Показатель боковых углов инструмента сзади должен быть таковым, чтобы во время нарезки боковые грани не соприкасались с поверхностью резьбы. Обычно справа и слева они равны: при угле резьбового подъема выше 4 градусов — от 6 до 8 градусов и от 3 до 5 градусов, если угол до 4 градусов.

- Внутренние резьбы режут непосредственно по окончанию расточки или сверления.

В связи с тем, что при работе металл деформируется, поперечник отверстия берется чуть больше, нежели внутренний поперечник. Потому к расчетному показателю прибавляют до 0,02 для хрупких металлов и до 0,4 для вязких.

В связи с тем, что при работе металл деформируется, поперечник отверстия берется чуть больше, нежели внутренний поперечник. Потому к расчетному показателю прибавляют до 0,02 для хрупких металлов и до 0,4 для вязких. - Иногда резьбу следует оканчивать канавкой. Внутренний поперечник канавки нужно делать на 0,3 мм меньше, чем аналогичная характеристика резьбы.

- Чтобы на торце выполнить качественную резьбу, необходимо сделать уступ до 3 мм не меняя диаметр. С помощью этого выступа обозначают итоговый проход резака. По окончанию нарезки уступ удаляют.

- Черновой проход выполняется со скоростью до 30 метров в минуту, чистовой до 55 метров в минуту. При обработке чугуна скорость не более 25 метров в минуту. Твердосплавными инструментами сталь режется со скоростью до 150 м\минуту. Когда шаг резьбы меньше 2 мм используют повышенные скорости, когда шаг от 6 мм — пониженные (точные показатели можно найти в специальных таблицах).

- Режется резьба в несколько проходов, по окончанию каждого прохода инструмент устанавливается в начальную позицию.

- Когда необходимо на длинную заготовку нанести наружную резьбу, суппорт вручную устанавливают в начальную позицию, отключив гайку разъема. Чтобы сделать следующий проход нарезания следует попасть точно в канавку.

Параметры и соответствующие ГОСТы

Инструкция по нарезанию резьбы в видеоролике:

Режущий инструмент – плашка

Плашка – режущий токарный инструмент, изготовленный в форме гайки. Просверленные в ней отверстия делают для отвода стружки. Инструмент состоит из режущих элементов, расположенных на каждой его стороне и образующих заборный конус. Плашкой на токарном станке формируется резьба на болтах, шпильках, винтах и других металлоизделиях.

Наиболее используемые виды плашек:

- метрические;

- левые;

- трубные.

Нарезание резьбы плашкой следует предварить обработкой нужного участка детали. При этом наружное сечение резьбы должны быть больше обработанного участка детали. Сложность нарезки резьбы плашкой — в отсутствие у нее специального захода, что мешает ровно прорезать начальные витки.

Облегчить задачу можно, сделав на торце небольшую фаску так, чтобы ее высота совпала с высотой профиля резьбы. Размер плашки должен совпадать с диаметром детали.

Затем плашку нужного размера фиксируют в плашкодержателе, закрепленный в задней бабке токарного станка. Скорость нарезки резьбы зависит от материала для заготовки: изделия из латуни обрабатываются около 15 м/мин., чугунные – 3 м/мин., стальные болванки — 4 м/мин.

При такой скорости обработки плашка меньше изнашивается. В процессе нарезки каждый оборот плашки нужно сменять ее поворотом назад на треть окружности, чтобы очистить отверстия от стружки.

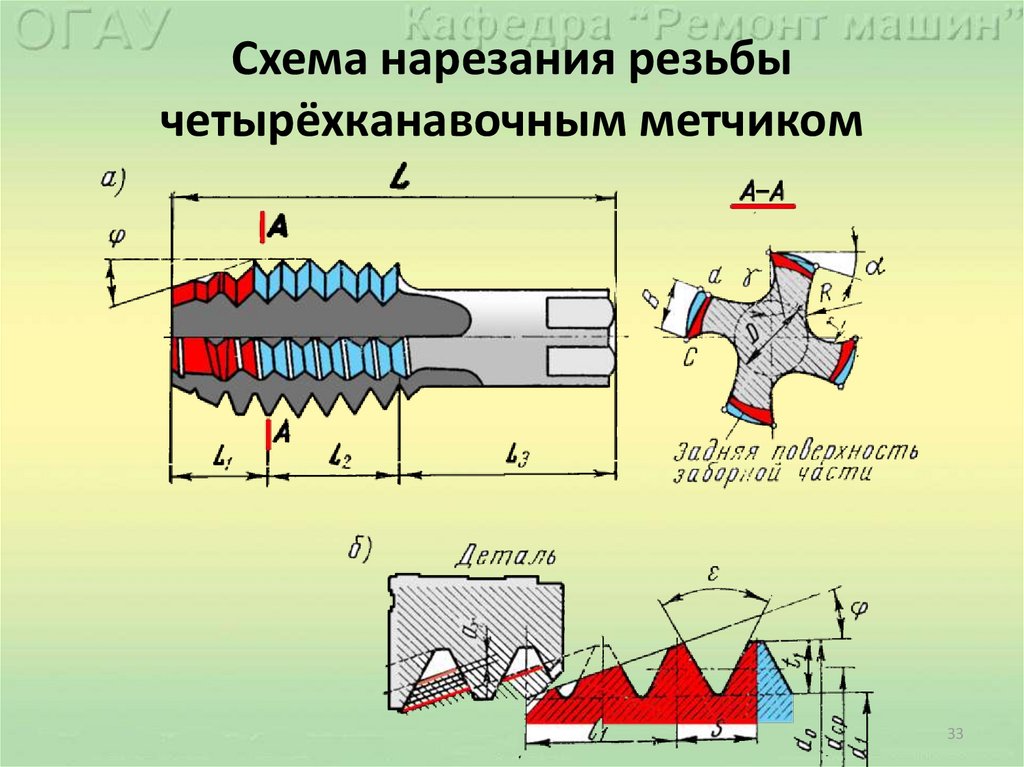

Чем нарезается внутренняя резьба — общая информация

Приспособление называется метчик. Он может быть двух разновидностей – ручным и машинным, в соответствии со способами нанесения борозд. Материал, который подвергается обработке, – это металл, но не только он. Также есть облегченные модели, они создают нарезку в пластике или дереве. Последний вариант нельзя назвать самым распространенным.

На заводах применяется механизированная техника – металлические сверла делают сквозные отверстия (или несквозную полость), после лезвия наносят несколько витков с заранее определенным шагом. Достоинство такой обработки – высокая точность. Расчеты производятся с помощью компьютерных программ для автоматизированного проектирования, затем данные вводятся в модуль управления – вручную или с помощью ЧПУ. Второе преимущество – фактически невозможен перекос угла спирали, ошибки.

Но в домашних условиях и на мелких производствах чаще применяют более простую, но менее точную процедуру – нарезание внутренней резьбы метчиком вручную. Работу можно проводить на месте, для этого нужно купить само приспособление и сверло, чтобы сделать предварительное отверстие.

Инструмент напоминает по форме елочку из-за того, что рабочая поверхность – ребристое лезвие. Конструктивно изделие представляет собой довольно сложную конфигурацию из инструментальной стали. Такой материал используется из-за его прочности и возможности обрабатывать большинство сплавов, даже чугун. Не очень хорошо получается работать только с каленым металлом – он имеет внутренние напряжения, поэтому считается хрупким и может крошиться в процессе нарезки.

Не очень хорошо получается работать только с каленым металлом – он имеет внутренние напряжения, поэтому считается хрупким и может крошиться в процессе нарезки.

Коническая винтовая резьба G32 — CNC G Code

Цикл резьбы G32 позволяет нам полностью контролировать каждую точку позиционирования, хотя мы склонны называть его циклом, на самом деле он является модальным, поскольку он блокирует вращение шпинделя. скорости подачи, как это делает ручной токарный станок. Это дает нам возможность нарезать винты во время программирования от точки к точке.

Приведенный выше видеоурок более подробно рассматривается в курсе программирования токарных станков с ЧПУ, доступном здесь

G00 X8.0 Z5.0;

Х4,9;

G32 Z-15.0 F0.8;

G00 X8.0;

З5.0 Х6.0;

Х4,8;

G32 Z-15.0 F0. 8;

8;

G00 X8.0;

З5.0 Х6.0;

Х4,75;

G32 Z-15.0 F0.8;

И т. д.

Прежде чем мы рассмотрим нарезание конической резьбы, давайте посмотрим, как G32 работает со стандартной последовательностью нарезания резьбы.

Вот раздел программы, использующий G-код G32.

Не стесняйтесь загружать инфографику на этой странице в виде

ссылка.

Давайте посмотрим на каждый блок, чтобы увидеть, что происходит.

G00 X8.0 Z5.0;

Быстрое перемещение в безопасную начальную позицию, при условии, что исходная точка находится на передней грани детали.

Х4,9;

По-прежнему в быстром режиме с активной G00 опускаемся на глубину первого реза, беря 0,1 мм.

G32 Z-15.0 F0.8;

Здесь мы приказываем станку блокировать вращение шпинделя на скорости подачи, чтобы мы могли каждый раз нарезать резьбу в одном и том же месте. С этого момента каждый раз, когда мы вызываем G32, машина будет нарезать нить по тому же пути, что и предыдущая.

Расстояние Z — это конец резьбы, а F — шаг. Мы нарезаем резьбу М5, чтобы шаг был 0,8 мм.

G00 X8.0;

После первого прохода мы программируем точки отвода. Переход к X8,0 мм дает нам некоторое пространство, когда мы вернемся к началу резьбы.

З5.0 Х6.0;

Мы можем перемещаться более чем по одной оси, чтобы ускорить процесс, если захотим. Перемещение на 5 мм вправо от передней поверхности даст нам заход в резьбу, чтобы устранить любой люфт, который может присутствовать.

4,8;

Теперь мы готовы сделать следующий разрез, я спустился, чтобы сделать еще один проход глубиной 0,1 мм. Мы можем контролировать глубину каждого прохода и уменьшать ее по мере приближения к конечной глубине.

G32 Z-15.0 F0.8;

G32 зафиксирует нашу револьверную головку и шпиндель в том же месте, что и раньше, так что наш следующий проход резьбы проходит над последним. Затем мы просто повторяем это по мере того, как мы спускаемся по X до нашей окончательной глубины резьбы.

G00 X7,5 Z3,5;

G32 Z-73,5X62,5 F1,0;

G00 X70.0;

Z3.5;

Х7,4;

G32 Z-73,5 X62,4 F1,0;

G00 X70.0;

Z3.5;

Х7,3;

G32 Z-73,5 X62,3 F1,0;

И т. д.

Чтобы использовать G32 для изготовления резьбы на конусе, это аналогичный процесс. Разница в том, что мы должны рассчитать начальную и конечную позиции и указать размер X во время блока G32.

G00 X7,5 Z3,5;

Когда мы рассчитываем нашу начальную позицию, мы должны учитывать угол конусности. Вот где наши классы тригонометрии вступают в действие. Если вам нужно освежить свои триггеры, у меня есть курс здесь.

G32 Z-73,5 X62,5 F1,0;

Когда мы добираемся до блока G32, это точно так же, но мы также задаем размер X для конечной позиции нашей резьбы. Я прошел конечную точку на 3,5 мм и рассчитал положение X, чтобы сохранить правильный угол конусности, чтобы дать выход, режущий свежий воздух.

Точение конусов на токарном станке

Вернуться на главную страницу

Вернуться на предыдущую страницу

Точение конусов на токарном станке

Конусы служат для двух основных целей. Они могут быть декоративными или выполнять механическую функцию. Иногда они могут быть обоими.

Они могут быть декоративными или выполнять механическую функцию. Иногда они могут быть обоими.

Декоративные конусы

Многие конусы являются «декоративными». Они заставляют работу выглядеть должным образом завершенной или могут быть просто удобными. В этом случае угол конусности не имеет решающего значения. Даже в этом случае некоторые декоративные конусы, которые, кажется, не должны быть точными, на самом деле требуют гораздо большей точности, чем можно было бы ожидать. Примером этого является конус, используемый просто как украшение, например, на колонне. Хотя может показаться, что угол не имеет решающего значения, диаметр в верхней части колонны и диаметр в нижней части будут правильными только в том случае, если угол правильный. На конусах, где отношение ширины к длине велико, очень маленькие ошибки в угле могут быть очень значительными.

Декоративные конусы обычно только внешние.

Некоторые декоративные конусы также могут быть рифлеными. Изготовление канавок на конической поверхности описано по адресу:

Изготовление канавок на конической поверхности

Механические части

С механической точки зрения конусы обладают очень важным свойством. Дело в том, что если охватываемый конус входит в охватывающий конус, то ось охватываемого конуса автоматически совпадет с осью охватывающего конуса. Но это верно только в том случае, если углы обоих конусов одинаковы.

Дело в том, что если охватываемый конус входит в охватывающий конус, то ось охватываемого конуса автоматически совпадет с осью охватывающего конуса. Но это верно только в том случае, если углы обоих конусов одинаковы.

Вторым важным свойством является то, что по мере того, как угол пары конусов становится меньше, эти два конуса имеют тенденцию смыкаться. С другой стороны, если угол достаточно велик, конусы никогда не сцепятся друг с другом.

В некоторых случаях пара конусов может иметь шпонку, предотвращающую вращение одной пары. (Я думаю, что колеса на Austin Seven удерживаются с помощью конусов и шпонок. Это, конечно, дешевое решение. В автомобиле более высокого качества, таком как Singer Senior, использовались бы шлицы.)

Благодаря этим свойствам конусы широко используются в технике. Естественно, тогда становится необходимым наличие стандартов для размеров конусов. К сожалению, существует довольно много наборов стандартов. Одними из наиболее распространенных являются те, которые определяют конусы Морзе.

654 фрезерный патрон с конусом Морзе

Конус Морзе с наружной резьбой 654

Угол конуса Морзе достаточно мал, чтобы два конуса Морзе сцепились друг с другом. Эта функция используется на передней и задней бабке токарного станка. Это обе женские свечи. Инструмент, который подходит для них, будет иметь конус с наружной резьбой.

Можно было бы предположить, что угол конуса Морзе каждого размера будет одинаковым. Но это не так. Дело даже не в том, что они отличаются по каким-то очень тонким техническим причинам. Все они немного разные. При копировании конуса Морзе важно, чтобы размер копируемого конуса был того же размера, что и создаваемый.

MEW № 26 стр. 58 В поисках мистера Морса

Другой распространенный конус — международный конус. Часто используется на фрезерных станках.

229 международная конусная наружная резьба

Угол на этом таков, что он никогда не защелкнется. Это означает, что при использовании его всегда нужно удерживать с помощью дышла.

Конусы на штифтах

Конусы также используются на штифтах. Такие штифты используются для крепления ручек к валам. Эти булавки являются стандартными элементами и могут быть куплены в готовом виде. Независимо от размера штифты использовали один и тот же угол конусности для всего диапазона. Однако дюймовые штифты имеют конусность 1 к 48, то есть 1/4 дюйма на фут. Метрические конусы имеют конусность 1 к 50.

Подобные внешние конусы можно изготовить на токарном станке. Внутренние не могут. Их можно сделать, просверлив их обычным спиральным сверлом, а затем развернув. Их также можно сделать с помощью специальной дрели.

Разумеется, для правильной работы охватываемый и охватывающий конусы должны быть одинакового размера. Чтобы быть уверенным в правильности этого, необходимо уметь их измерять. См.

измерение малых конусов

Измерение конусов

Конусность можно измерить одним из нескольких способов.

Один из них, если мы посмотрим на конус сверху и разделим его посередине. Мы можем видеть этот конус как движение от центральной линии на столько-то на расстояние вдоль. Один из способов выразить это — количество дюймов на фут.

Мы можем видеть этот конус как движение от центральной линии на столько-то на расстояние вдоль. Один из способов выразить это — количество дюймов на фут.

Первое значение в дюймах на фут

Половина конуса

Повышение уклона в мм/длина в мм

Повышение уклона в дюймах/длина в дюймах существующий конус?

Изготовление конусов на токарном станке

Конусы – высота инструмента

Если конусность должна быть максимально точной, важно, чтобы высота режущей точки инструмента находилась точно на высоте центра токарного станка. Это не только потому, что это даст наилучшую отделку, но и потому, что угол разрезаемого конуса будет другим, при прочих равных условиях, если высота инструмента отличается от этого.

См. The Mathematics of Taper Turning, MEW, № 22, стр. 53

Внешние конусы

Всякий раз, когда производится конус, всегда стоит подумать о том, как будет удерживаться заготовка, прежде чем поворачивать конус. Как правило, когда на детали есть конус, ее нельзя удерживать там, где конус. Часто это означает, что для заданной длины конуса заготовка должна быть длиннее конечной детали, чтобы ее можно было удерживать.

Часто это означает, что для заданной длины конуса заготовка должна быть длиннее конечной детали, чтобы ее можно было удерживать.

Обычно мелкие конусы имеют меньшие углы, чем можно себе представить. Не пытайтесь угадать угол – измерьте его. При очень маленьком угле, если заготовка имеет определенный диаметр на одном конце и определенный диаметр на другом, расстояние между этими двумя концами будет резко меняться в зависимости от угла конуса 9.0003

Внешние конусы можно повернуть одним из нескольких способов. К ним относятся:

1 использование боковой стороны режущего инструмента

2 поворот верхнего ползуна

3 смещение задней бабки путем перемещения задней бабки

4 моделирование эффекта смещения задней бабки с помощью смещающего устройства 5 0002 90 003 90 конусная токарная насадка

1 с помощью режущего инструмента.

В этом методе угол конусности представляет собой угол кромки режущего инструмента. Обычно это делается с помощью куска быстрорежущей стали, отшлифованного под требуемым углом. Кромка инструмента может быть всего несколько миллиметров в длину, но многие разрезы по одной и той же линии будут давать длинную кромку под углом, т. е. конусность. Используемая режущая кромка должна быть горизонтальной. Ограничений по углу наклона нет.

Кромка инструмента может быть всего несколько миллиметров в длину, но многие разрезы по одной и той же линии будут давать длинную кромку под углом, т. е. конусность. Используемая режущая кромка должна быть горизонтальной. Ограничений по углу наклона нет.

Этот метод работает независимо от того, удерживается ли заготовка.

Фаски

Фаска — это просто очень короткий конус. Он обычно используется на том, что в противном случае было бы острым краем. Преимущество этого заключается в том, что обработка детали становится более приятной, поскольку резкость исчезает. Это также имеет то преимущество, что снижает вероятность того, что край получит звон. Даже если это произойдет, это будет иметь меньше последствий.

Угол такого конуса часто составляет 45°. Стоит настроить инструмент только для этого, как показано выше. Обратите внимание, что он вырезает фаску под углом 45°, которая может быть как левой, так и правой. например, ручка с накаткой обычно имеет фаску на обоих углах.

Иногда угол 60° выглядит лучше. Поскольку эти фаски обычно очень короткие, вполне возможно иметь одну фрезу/инструмент, который будет резать либо слева, либо справа, а также фаски под углом 45° или 60°.

фиг. Инструмент с двумя углами

При изготовлении ручки, для которой необходимо снять фаску с обеих сторон из куска стержня, накатайте, снимите фаску с правого конца, начните отрезку слева, когда станет достаточно глубоко, скосите левый конец, затем закончите расставание.

Накатка всегда должна иметь фаску на обоих концах. См. «Накатка» xxxx. Это означает, что если на конце круглого стержня сделана фаска, необходимо, чтобы диаметр этого стержня был меньше на левом конце накатки, чтобы он выглядел правым.

Более длинные конусы можно сделать, если режущую кромку сдвинуть дальше. На малых токарных станках длина реза ограничена. Гораздо проще сделать много коротких отрезков, чем меньше длинных.

фиг. фаска, выполненная двумя надрезами с использованием кромки фрезы

2 создание конусов путем поворота верхнего ползуна

Верхний ползун обычно настроен таким образом, что его движение заставляет режущий инструмент двигаться параллельно станине токарный станок. Все верхние слайды сделаны так, что их можно вращать. Если он вращается, траектория, по которой инструмент перемещается при перемещении верхнего ползуна, будет под углом к заготовке, и он нарежет конус. Таким образом можно отрезать практически любой угол конусности. Максимальная длина конуса, которая может быть, равна длине хода верхнего ползуна. Но вполне возможно вырезать несколько конусов по одной и той же линии.

Все верхние слайды сделаны так, что их можно вращать. Если он вращается, траектория, по которой инструмент перемещается при перемещении верхнего ползуна, будет под углом к заготовке, и он нарежет конус. Таким образом можно отрезать практически любой угол конусности. Максимальная длина конуса, которая может быть, равна длине хода верхнего ползуна. Но вполне возможно вырезать несколько конусов по одной и той же линии.

Если угол конусности не критичен, его можно установить просто с помощью калибровки на верхнем ползунке.

Использование верхнего суппорта для копирования существующих конусов

метод 1

Часто конус, который нужно сделать, должен соответствовать существующему конусу. В этом случае существующий конус можно использовать для установки угла верхнего ползуна. Предположим, у нас есть центр с конусом Морзе. Он имеет женский центр на одном конце и мужской центр на другом. Мы можем удержать это, взяв кусок круглого стержня и удерживая его в трехкулачковом патроне. Мы можем просверлить в нем внутренний центр с помощью центрирующего сверла, удерживаемого в сверлильном патроне в задней бабке.

Мы можем просверлить в нем внутренний центр с помощью центрирующего сверла, удерживаемого в сверлильном патроне в задней бабке.

Теперь мы можем удерживать центр между женским центром в конце передней бабки и центром в задней бабке.

L100, удерживающий центр с конусом Морзе

Все это предполагает, что ось центра параллельна оси станины токарного станка. Это можно проверить, поместив центр в шпиндель и центр в заднюю бабку и установив между ними тестовый стержень. Затем используйте DTI, установленный на седле, для проверки параллелизма.

Теперь можно установить угол верхней направляющей. Установите DTI на верхний слайд. Установите указатель так, чтобы он касался стороны центра. Убедитесь, что зонд DTI касается центра по его центральной высоте. Вращайте верхний слайд до тех пор, пока DTI не будет давать одинаковые показания по всей длине центра при перемещении верхнего слайда.

Создание конуса путем поворота верхнего ползуна – Метод 2

Если мы рассмотрим описанный выше метод, мы можем вывести второй метод. Что нам нужно, так это плоская поверхность, касающаяся стороны центра, и другая параллельная плоская поверхность, касающаяся стороны верхнего слайда. Но высота, где находится конус, и сторона топслайда находятся на разной высоте. Хитрость заключается в использовании приспособления, как показано на рис.

Что нам нужно, так это плоская поверхность, касающаяся стороны центра, и другая параллельная плоская поверхность, касающаяся стороны верхнего слайда. Но высота, где находится конус, и сторона топслайда находятся на разной высоте. Хитрость заключается в использовании приспособления, как показано на рис.

Рис.0003

Круглый вырез соответствует основанию верхней направляющей

Круглая часть в основании верхней направляющей

Инструмент, установленный на верхней направляющей

Верхнюю направляющую поворачивают до тех пор, пока одна сторона устройства не коснется конуса, а другая сторона касается верхнего слайда.

Установка угла верхнего ползуна

Создание конуса путем вращения верхнего ползуна – Метод 3

В этом методе используется специально изготовленный инструмент. Этот инструмент крепится к поперечному суппорту. Он имеет вертикальную часть, на которой установлена небольшая полка. Идея состоит в том, что у основания есть два стержня, прикрепленных к нижней части. Один используется так, что вертикальная часть находится под прямым углом к поперечным салазкам. Другой стержень затем используется для надежного зажима инструмента на поперечном суппорте.

Один используется так, что вертикальная часть находится под прямым углом к поперечным салазкам. Другой стержень затем используется для надежного зажима инструмента на поперечном суппорте.

4204 приспособление для токарной обработки конуса снизу

Рис. снизу с двумя стержнями

Инструмент устанавливается, как описано выше. Синус-бар кладется на полку. Его поверхность находится на той же высоте, что и тело верхнего слайда. Угол можно отрегулировать с помощью измерителей скольжения.

L108 приспособление для установки верхнего ползуна

рис. L108 установка угла верхнего ползуна

Этот метод можно использовать для точной установки верхнего ползуна под любым углом. Но максимальный размер угла ограничен.

Пятидюймовый синусоидальный бар, по определению, ровно 127 мм длиной

Смещение для следующих общих конусов составляет (в мм)

конусная коническая коническую синхронизацию Морса в/Фут

0 0,62460

1 0,59858

2 0. 59941

59941

1 0,59858

2 0,59941

1 0,59858

2 0,59941

1 0,59858

2 0,59941

3 0,60235

4 0,62326

3 Создание конуса путем смещения задней бабки 900–03 первый способ0002 При настройке токарного станка одной из ключевых настроек является установка задней бабки на одной линии с передней бабкой. Любое смещение будет означать, что вместо деталей с параллельными сторонами вы получите конические стороны. Этот эффект можно использовать для создания конусов. Его преимущества заключаются в том, что не требуется специального оборудования и можно изготавливать очень длинные конусы.

Коряг стало больше. Можно сделать только очень пологие углы. Заготовка должна удерживаться между центрами на обоих концах. Эти центры не указывают друг на друга, как должны, и поэтому ставят под угрозу точность. Это не означает, что конус не круглый. Что происходит неправильно, так это то, что конус в заготовке находится под углом к центрам как передней, так и задней бабки 9. 0003

0003

рис, показывающий проблему

Заготовка вращается собакой. Если заготовка касается центра в точке P1, когда заготовка поворачивается на 180º, то это место теперь будет в точке P2 и не может касаться центра независимо от того, как центр повернулся. Казалось бы, точка касания стороны центра вращается вокруг края женского центра в заготовке. Точно так же вращается и точка, в которой кончик центра касается заготовки.

Это может привести к износу вершины центра, что приведет к смещению оси вращения заготовки, а также к уменьшению эффективной длины заготовки.

Если заготовка имеет длину, скажем, 12 дюймов, а конусность составляет 1 дюйм на фут, смещение составляет 1/2 дюйма. Полученный угол зависит от длины заготовки для каждого конкретного смещения. Таким образом, если необходимо изготовить более одной детали, все детали должны быть обработаны до одинаковой длины, прежде чем приступать к конусам.

L107 Смещение задней бабки

рис. Смещение задней бабки L107

На фотографии выше токарный станок не предназначен для изготовления конусов этим методом, поэтому движение задней бабки ограничено. Он там вообще только для совмещения задней бабки с передней бабкой.

Он там вообще только для совмещения задней бабки с передней бабкой.

L109 создание конуса путем смещения задней бабки

Использование этого метода возможно только при удерживании заготовки между центрами. Чтобы сделать это как можно точнее, используйте трехкулачковый патрон, чтобы установить центры на обоих концах заготовки. Сместите заднюю бабку. Замените трехкулачковый патрон защелкой и отцентрируйте. Установите собачку на заготовку. Поместите заготовку между центрами. Поверните конус. Используйте прецизионный транспортир и угольник, чтобы убедиться, что угол поверхности заготовки соответствует углу, необходимому для конусности.

(Токарно-расточная обработка, Механическая библиотека машинного оборудования, № I, стр. 80)

4 Приспособление для смещения

Одна из основных проблем смещения задней бабки заключается в том, что ее последующее выравнивание может быть утомительным. Гаджет смещения задней бабки смещает заготовку без изменения настройки задней бабки. Вместо того, чтобы перемещать заднюю бабку, этот гаджет помещается в заднюю бабку, а не в центр, и имеет центр на нем, который можно смещать. Когда он закончен, его снимают, и задняя бабка остается там, где она была раньше. В противном случае этот метод сопряжен со всеми затратами и преимуществами смещения задней бабки.

Вместо того, чтобы перемещать заднюю бабку, этот гаджет помещается в заднюю бабку, а не в центр, и имеет центр на нем, который можно смещать. Когда он закончен, его снимают, и задняя бабка остается там, где она была раньше. В противном случае этот метод сопряжен со всеми затратами и преимуществами смещения задней бабки.

Mew No 26 Приспособление для точения конуса задней бабки p12

Метод Tubal Cain заключается в использовании расточной головки в задней бабке. Это используется путем установки его с центром вместо режущего инструмента. Преимущество этого заключается в том, что его можно легко и точно регулировать.

(см. № 56, стр. 59)

см. Инструмент для смещения задней бабки — Peter Rawlinson — mew №108, стр. 26

5 ходовой винт с поперечным салазками закреплен сразу за рукояткой, а гайка, прикрепленная к салазкам, меняется при повороте рукоятки.

Большинство приспособлений для токарной обработки конусов основаны на наличии стержня в задней части станины токарного станка. Этот стержень можно повернуть под углом к станине станка. Поперечные салазки прикреплены к нему, так что, когда поперечные салазки перемещаются вдоль станины токарного станка, они перемещаются внутрь (или наружу), образуя конус на заготовке.

Этот стержень можно повернуть под углом к станине станка. Поперечные салазки прикреплены к нему, так что, когда поперечные салазки перемещаются вдоль станины токарного станка, они перемещаются внутрь (или наружу), образуя конус на заготовке.

При использовании конического токарного приспособления при повороте рукоятки ходовой винт поворачивается через скользящее соединение. Неподвижная точка ходового винта удерживается на салазках в задней части токарного станка. Этот салазок можно вращать так, что при перемещении седла фиксированная точка ходового винта перемещается внутрь или наружу, так что когда инструмент движется вдоль него, поперечный салазок перемещается внутрь или наружу, и создается конусность.

Вращающийся ползун может перемещаться только на очень малые углы, поэтому таким образом можно производить только неглубокие конусы. Однако длина конуса может быть довольно большой 200-300 мм. Этой длины обычно достаточно для большинства конусов, которые когда-либо необходимы. Но, при необходимости, можно сделать более длинные конусы, повторив такой же конус дальше вдоль заготовки.

Но, при необходимости, можно сделать более длинные конусы, повторив такой же конус дальше вдоль заготовки.

Угол поворотного ползуна откалиброван, поэтому можно легко изменить угол и сделать другой конус на той же заготовке.

фиг. конусная токарная насадка сверху

Конусная фреза крепится к детали, параллельной станине токарного станка. Хотя здесь это не показано, есть стержень, который подходит к этой детали с правой стороны на одном конце и подходит к зажиму, выступающему из станины станка на правом конце станка. Эта параллельная часть может быть перемещена влево или вправо в любое место вдоль станины станка. Это означает, что конус можно сделать в любом месте станины станка, хотя он ограничен длиной поворотной части.

4202 конусное токарное приспособление 2

рис конусное токарное приспособление сбоку

рис – пример оси с двумя конусами, изготовленной с помощью конусного токарного приспособления

неиспользуемый соединительный стержень полностью отсоединен. Даже если кажется, что он свободно скользит, когда винт откручен, это возможно, если седло резко сдвинуть, чтобы оно застряло хотя бы на мгновение. Это, конечно, портит работу.

Даже если кажется, что он свободно скользит, когда винт откручен, это возможно, если седло резко сдвинуть, чтобы оно застряло хотя бы на мгновение. Это, конечно, портит работу.

При нарезке конуса справа налево в системе возникает люфт, т.е. седло должно пройти довольно значительное расстояние, прежде чем начнется конус.

4203 при повороте конуса виден параллельный срез из-за люфта

рис. L109 параллельный участок перед началом конуса

Такой же люфт будет при резке слева направо.

При использовании конической токарной насадки нет ограничений на то, как удерживается заготовка.

A Приспособление для токарной обработки конуса для серии Myford 7 — mew № 9 p64

Mew № 25 p12 — приставка для токарной обработки конуса Myford для 254

Способ 6 Использование инструмента для зачистки

Mew № 27 Инструмент для зачистки p51

Наконечник для Bodgers 902 На внешнем конусе все, что действительно требуется для его «подгонки», — это коническое металлическое кольцо на одном конце и еще одно кольцо на другом конце.

Если он сделан таким образом, а затем не подходит, гораздо проще использовать наждачную бумагу, чтобы просто подогнать его.

Если он сделан таким образом, а затем не подходит, гораздо проще использовать наждачную бумагу, чтобы просто подогнать его.

Фигурный конус только с двумя концами

Несколько конусов

Если поверхность имеет более одного конуса и встречаются два конуса, необходимо тщательно продумать, чтобы конусы совпадали там, где это необходимо. Примером этого может быть ось, у которой она сужается с обоих концов к середине. Очень маленькие ошибки могут привести к тому, что конусы не сойдутся точно посередине.

Внешние конусы – особый случай

Очень длинные наружные развертки часто используются для рассверливания отверстий при изготовлении различных представителей семейства деревянных духовых инструментов. Они могут быть очень длинными и в то же время довольно тонкими. Иногда угол конусности неодинаков по всей длине конуса. Поскольку их нужно превратить в развертки, их часто нужно делать из чего-то вроде серебряной стали, которую можно закалить.

Примером этого является отверстие для гобоя. У большинства деревянных духовых инструментов канал цилиндрический. На гобое он конический. Обычный гобой имеет длину около 600 мм. Но изготавливается из трех секций длиной не более 220мм. Это означает, что необходимы три развертки.

У большинства деревянных духовых инструментов канал цилиндрический. На гобое он конический. Обычный гобой имеет длину около 600 мм. Но изготавливается из трех секций длиной не более 220мм. Это означает, что необходимы три развертки.

1 Если заготовка поддерживается между центрами, является тонкой и нагревается, существует серьезный риск ее коробления.

Передвижной люнет можно использовать, если заготовка круглая, параллельная и концентрическая со шпинделем в начале работы. Работа начинается с правого конца, короткая часть конуса доводится до конца. Затем седло перемещается влево, делается еще одна секция и так далее.

2 Вариант 1.

Заготовка находится внутри шпинделя, и только небольшая часть, скажем, 50 мм, выходит за пределы патрона. Это означает, что заготовка должна поместиться внутри шпинделя. Это повернуто до окончательного конуса, необходимого для этого раздела. Заготовку выводят еще на 50 мм и этот участок обтачивают до конца и так до окончания работы. См. и MEW № 54, стр. 63

См. и MEW № 54, стр. 63

Развертки для музыкальных инструментов см. MEW № 53, стр. 63

Конические штифты

Круглые детали, такие как ручка, часто крепятся к валу с помощью конических штифтов. Имперские конические штифты имеют конусность 1 к 48, то есть четверть дюйма на фут. Метрические конические штифты имеют конусность один к пятидесяти.

Этот конус даже меньше, чем у конуса Морзе. Это связано с тем, что с этим конусом охватываемый штифт будет очень плотно входить в охватывающий конус. Его нужно забить, но и молоток нужен, чтобы его вытащить.

Подобные охватываемые конусы обычно короткие, и их легко сделать, повернув верхний суппорт. Женский конус можно сделать, просверлив отверстие, а затем используя специальную развертку, предназначенную для этого.

рис. Коническая развертка для сверления отверстий под конические штифты

Такие штифты обычно закалены.

Токарная обработка конической резьбы

Когда необходимо сделать коническую резьбу, это возможно только в том случае, если подача от патрона через редуктор к ходовому винту приводит в движение седло с нужной скоростью. Это означает, что коническую резьбу можно нарезать только с помощью подачи для нарезания резьбы. Одним из способов, с помощью которого это можно сделать, является метод смещения хвоста. однако, поскольку заготовку приводит в движение собака, это может быть не идеально, но вряд ли это имеет значение. Бесспорно, лучший способ — это конусная токарная насадка.

Это означает, что коническую резьбу можно нарезать только с помощью подачи для нарезания резьбы. Одним из способов, с помощью которого это можно сделать, является метод смещения хвоста. однако, поскольку заготовку приводит в движение собака, это может быть не идеально, но вряд ли это имеет значение. Бесспорно, лучший способ — это конусная токарная насадка.

Люверсы при обработке конусов

Очень тонкие конусы можно поддерживать с помощью люнета. Например, если необходимо просверлить конец тонкого конуса, например, стойки, можно сделать люнет, просверлив отверстие в тонком куске стали, который удерживается в быстросменной оправке. Это отверстие можно перемещать вдоль конуса до тех пор, пока конус точно не подойдет к отверстию. Затем его можно отрегулировать в направлении x с помощью поперечного суппорта и в направлении y с помощью регулировки высоты, которая уже существует в быстросменном держателе.

Конусы – внутренние

Внутренние конусы существенно отличаются от внешних тем, что они могут опираться только на один конец – нет металла для размещения центра.

Весь смысл любого конуса в том, что его ось совпадает с осью внешней стороны заготовки. Когда заготовка поддерживается только на конце патрона, возникает проблема. Решением является использование фиксированного люнета для удержания заготовки на правом конце.

Если заготовка короткая, ее можно удерживать в патроне.

Край фрезы нецелесообразно использовать в качестве формообразующего инструмента. Невозможно использовать метод смещения хвоста, так как он зависит от наличия центра на обоих концах заготовки. Это оставляет нам два метода. Это можно сделать, повернув верхний суппорт или используя приспособление для поворота конуса. Какой бы метод ни использовался, инструментом будет расточная оправка.

Одним из преимуществ изготовления конуса с внутренней резьбой по сравнению с изготовлением конуса с выступом является то, что конус можно закончить с помощью конической развертки.

Особый случай – очень длинная заготовка

Гораздо интереснее случай, когда заготовка длинная. Это очень важно, потому что это основа большинства шпинделей, которые так часто используются на станках. Пример, который чаще всего встречается инженеру-модельеру, — это шпиндель для инструмента и шлифовального станка.

Это очень важно, потому что это основа большинства шпинделей, которые так часто используются на станках. Пример, который чаще всего встречается инженеру-модельеру, — это шпиндель для инструмента и шлифовального станка.

В каждой заготовке прорезаны центры.

Наружная часть шпинделя поворачивается между центрами, один в шпинделе передней бабки, а другой в задней бабке.

Затем эта часть используется для установки фиксированного люнета. Неподвижный люнет свободно крепится к станине токарного станка. Затем шпиндель снова помещается между центрами. Положение удерживаемой таким образом заготовки в продольном направлении не будет таким же, как если бы она удерживалась в патроне позже. Люнет крепится к станине токарного станка в той точке на заготовке, где он будет находиться при точении конуса. Плечи фиксированного люнета отрегулированы так, что они просто касаются заготовки. Они заблокированы в этом положении. Это нелегко сделать. Я вернусь к этому позже. Неподвижный люнет теперь установлен, но не обязательно находится в нужном месте вдоль станины станка. Стабилизатор можно перемещать прямо вдоль кровати, чтобы на данный момент он не мешал.

Стабилизатор можно перемещать прямо вдоль кровати, чтобы на данный момент он не мешал.

Центр передней бабки удален и установлен четырехкулачковый патрон.

Затем один конец заготовки удерживается в патроне. Его нельзя провести с центром, потому что это сработало бы только в том случае, если бы на другом конце был другой центр. Патрон регулируется до тех пор, пока заготовка не станет концентричной на конце патрона. Это должно быть максимально концентрично. Это должно быть сделано с dti, измеряемым с точностью до тысячной (миллиметра). Однако профессор Чеддок в своей книге «Quorn Tool and Cutter Grinder» использует трехкулачковый патрон. Он делает это с помощью эмуляции Grip-Tru.

Конечно, если бы все было идеально, дальний конец заготовки все еще должен быть концентричным. Но большинство людей найдут небольшую ошибку. Стабилизатор устанавливается на заготовку в нужном месте и фиксируется.

Следует отметить, что хотя все конусы имеют узкий конец, они никогда не заканчиваются острием. Узкий конец имеет ширину. В случае гнездовых раструбов всегда можно высверлить раструб с помощью сверла шириной с узкий конец конуса. Это лучше всего сделать, просверлив меньшим сверлом, скажем, 5 мм, а затем окончательное сверло. Маленькая дрель, возможно, должна быть длинной серией.

Узкий конец имеет ширину. В случае гнездовых раструбов всегда можно высверлить раструб с помощью сверла шириной с узкий конец конуса. Это лучше всего сделать, просверлив меньшим сверлом, скажем, 5 мм, а затем окончательное сверло. Маленькая дрель, возможно, должна быть длинной серией.

Расточная оправка установлена на верхнем салазках.

Конус теперь можно обрезать, поворачивая верхний ползун, но, если конус не короткий, это придется делать постепенно.

Гораздо лучшим методом является использование конической токарной насадки. Было бы немного оптимистично думать, что это сработает с первой попытки. проблема в том, как работает задний зазор на приспособлении для поворота конуса. Выполните пробный запуск для проверки.

На любом конусе важен не только угол, но и ширина на каждом конце. Мужские конусы предназначены для проникновения в женский конус на очень определенное расстояние. Это можно проверить, пытаясь время от времени вставлять охватываемый конус в охватываемый.

Вращение шпинделя в собственных подшипниках

Одним из ограничений возможной точности является затяжка рычагов на неподвижной опоре. Большинство шпинделей будут оснащены подшипниками, когда они будут окончательно установлены в систему, частью которой они являются. Если подшипник, который будет использоваться, устанавливается на шпиндель после того, как он был обточен снаружи, то его можно использовать для удержания шпинделя при растачивании конуса. В этом случае плечи неподвижной опоры можно максимально плотно прижать к подшипнику.

рис. вращение шпинделя в собственном подшипнике

Это работает без осложнений только в том случае, если подшипник не является коническим роликоподшипником.

каталожные номера

Математика токарной обработки конуса, (автор не указан), MEW № 22, стр. 53 26, стр. 23

Изготовление концентрических шпинделей с конусом Морзе, Дэвид Дью, MEW № 30, стр. 26

Создание собственных конусов Морзе, Гордон Рид, MEW № 34, стр.