Как на токарном станке нарезать коническую резьбу: Как нарезать коническую резьбу метчиком

Содержание

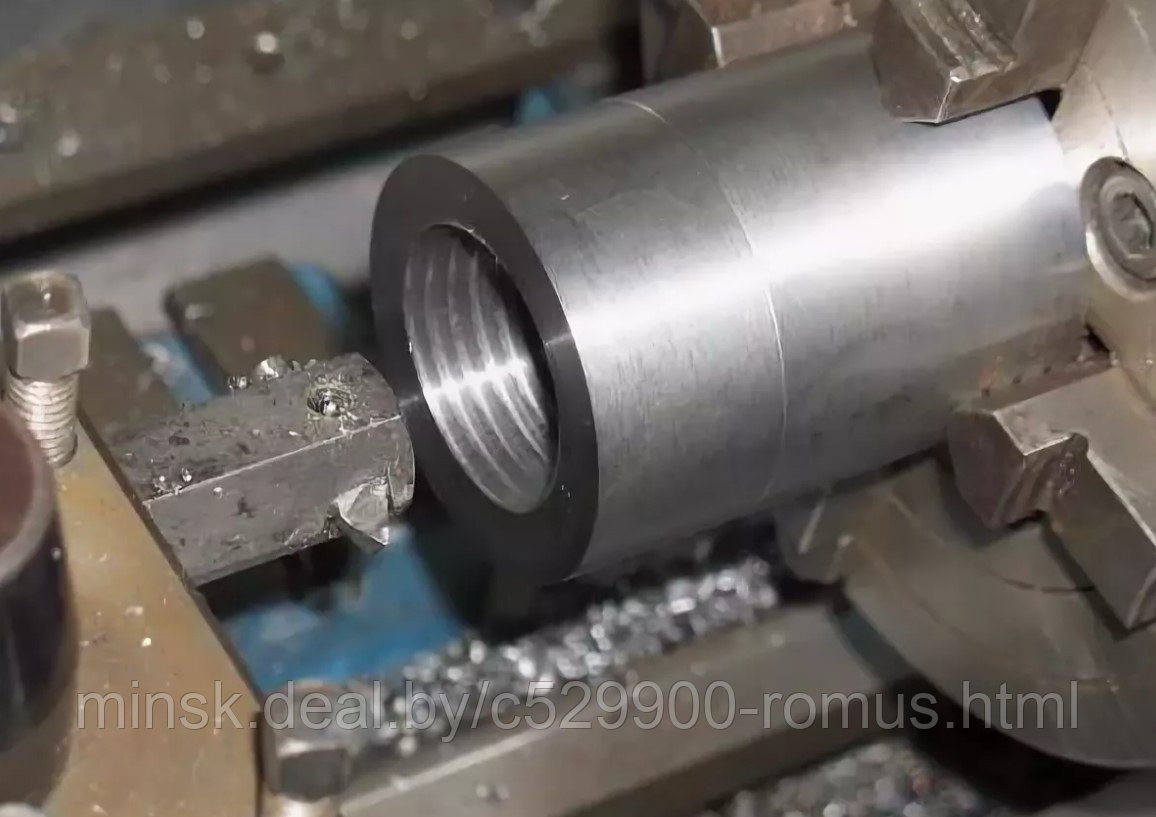

Нарезка резьбы и другие услуги металлообработки

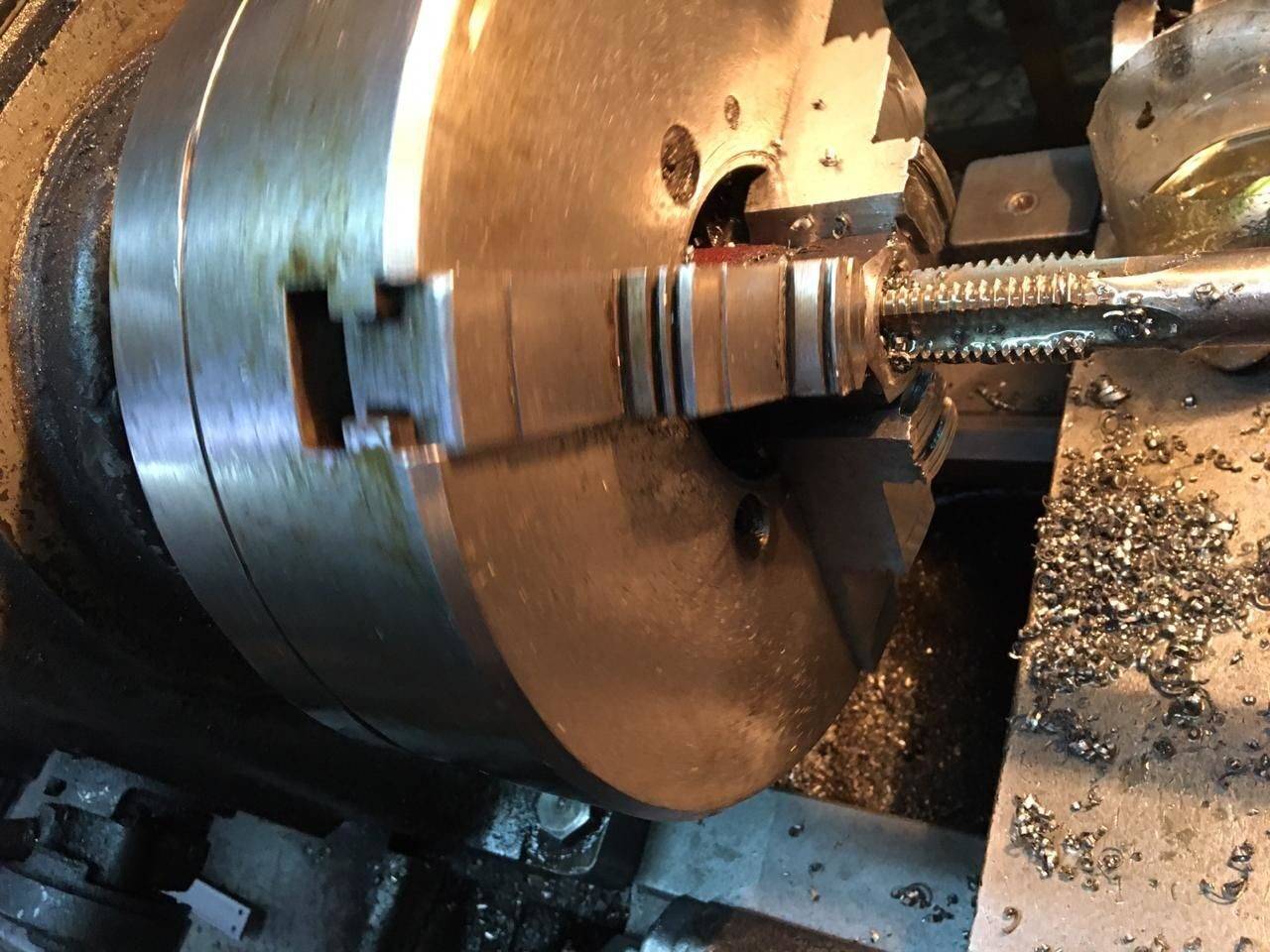

Услуга нарезка резьбы относится к процедурам, технология которых давно стандартизирована и отработана.

Это даже в домашних условиях легко сделать – если необходимо нарезать простую резьбу на пре небольших труб или болтов, то в данном случае несложно будет все выполнить вручную.

С подобной задачей за полчаса справится и один человек. Однако если за подобное же время необходимо будет нарезать резьбу на тысячах или сотнях болтов, то для этого нужна будет хорошо оснащенная и большая металлообрабатывающая компания, такая как наша.

Наши услуги по нарезанию резьбы различных типов

Наша металлообрабатывающая компания предоставляет услуги по нарезанию резьбы различных типов, в том числе и нестандартные детали из конструкционных и строительных сталей, а также цветных сплавов. На нашем заводе вы всегда можете заказать:

- Нарезание конической резьбы по зарубежным и российским стандартам.

- Трубной резьбы по зарубежным и российским стандартам.

- Нарезание наружной резьбы (дюймовая, метрическая).

- Внутренней резьбы (дюймовая, метрическая).

- Сложные виды. Нарезание на токарном станке резьбы (многозаходная, прямоугольная, трапецеидальная).

Технологии, оборудование, возможности

Услуга нарезка резьбы всех типов осуществляется на нашем заводе, на современном высокотехнологичном оборудовании с программным управлением. В нашей компании также используются резьбонарезные специализированные станки. Они дают возможность с высокой точностью и быстро осуществлять заказы по нарезанию трубной резьбы, чей диаметр достигает до 50 миллиметров, а также производить болты диаметром от 6 до 52 миллиметров.

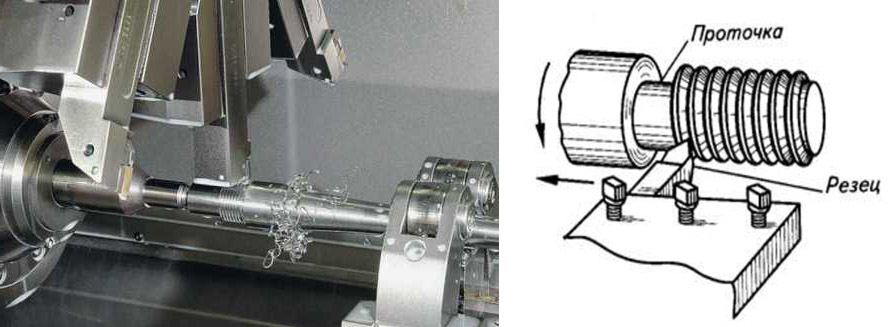

Работа на токарном оборудовании предоставляет возможность поучить профиль, который отличается от треугольного. Наша компания также может производить шарико винтовые пары и червячные передачи. Нам для этого достаточно станки перенастроить на прямоугольный или трапецеидальный профиль. На нашем заводе нарезание трапецеидальной резьбы осуществляется самым производительным способом углубления предварительной канавки, а затем профиль обрабатывается двумя резцами.

На нашем заводе нарезание трапецеидальной резьбы осуществляется самым производительным способом углубления предварительной канавки, а затем профиль обрабатывается двумя резцами.

В нашей компании не имеется изношенного или старого оборудования, из новых станков состоит наш технический парк. Гарантируется заказчику точное соблюдение срокам и соответствие допусками. Вот почему услуга нарезка резьбы в нашей компании пользуется столь высокой популярностью.

Стандарты резьбы в мире

Несколько стандартов используется в мире, поэтому довольно запутанной выглядит ситуация. Еще и тем осложняется положение, что в некоторых отраслях используются традиционно стандарты, которые не применяются в целом по России (к примеру, нефтяная отрасль). Поэтому нарезание на трубах наружной резьбы для буровой осуществляется с прочими соотношениями в сравнении с водопроводной трубой. Мы в целях лучшего понимания приведем данные, которые во всем помогут вам разобраться.

В нашей компании и в целом по России применяются следующие виды резьб:

- Дюймовая коническая с углом профиля 60о ГОСТ 6111 (нарезание резьбы для воздушных, водяных, масляных и топливных трубопроводов станков и машин).

- Цилиндрическая трубная ГОСТ 6357, коническая трубная ГОСТ 6211 (резьбовые конические соединения, а также нарезка на конусе наружной резьбы для соединения с цилиндрической внутренней

- Метрическая, шаг и диаметр определяет ГОСТ 8724, профиль – ГОСТ 9150.

Как нарезать резьбу метчиком

Метчик – это специализированный инструмент, при помощи которого нарезается внутренняя резьба, т.е. в отверстии. Как правило, не требуется нарезка внешней резьбы, поскольку шурупы и винты уже с готовой резьбой продаются, а вот не всегда есть резьба в отверстии, поэтому мы, в первую очередь, и расскажем о нарезке внутренней резьбы. Нам также кроме метчиков понадобиться сверло. Вначале просверливаем отверстие необходимого диаметра и снимаем фаску для того, чтобы в отверстие можно было зайти метчиком. Напоминаем, что фаской именуют скос в самом начале или на торце отверстия. Для качественной и четкой резьбы нам понадобится три метчика.

Первый метчик, должен быть черновым, его применяем для начального прохода в отверстие. Черновой метчик узнать можно по риске, которая опоясывает его в верхней части метчика. Проведя вперед-назад несколько циклов, смазывая периодически черновой метчик. Двумя рисками помечается средний метчик. Также необходимо им в отверстии провести несколько циклов, после прохождения каждого цикла необходимо смазывать метчик. И, наконец, специалисты рекомендуют для окончательной отделки использовать чистовой метчик, на котором имеется уже три риски. После прохождения циклов чистовым метчиком вы получите очень четкую и полноценную резьбу.

Здесь необходимо заметить, что для того чтобы нарезать отверстия максимальным диаметром 3 миллиметра хватает и двух метчиков. Кроме того, если нарезаете вы глухое отверстие (не на всю толщину материала), не обходимо после прохождения каждого цикла, не только промазывать метчик, но и удалять опилки, которые в его канавке скапливаются при помощи тряпки.

Нарезка внешней резьбы

В данном случае нам потребуются вороток, тиски и плашка с необходимым шагом резьбы и диаметром. Берем металлический подготовленный стержень, его в исках крепко зажимаем и снимаем фаску надфилем или, к примеру, специальным бархатным напильником. Потом при помощи воротка на конец стержня надеваем плашку, который необходимо перед этим смазать обильно машинным маслом. Теперь на стержень навинчиваем плашку, нажимая на нее слегка.

Берем металлический подготовленный стержень, его в исках крепко зажимаем и снимаем фаску надфилем или, к примеру, специальным бархатным напильником. Потом при помощи воротка на конец стержня надеваем плашку, который необходимо перед этим смазать обильно машинным маслом. Теперь на стержень навинчиваем плашку, нажимая на нее слегка.

Примерно сделав полтора оборота, отвинчиваем на пол оборота назад плашку, затем вперед снова на полтора оборота и снова немного назад до получения необходимой глубины резьбы. В процессе осуществления этой работы следите внимательно за тем, чтобы перекосов не возникало.

G76 – цикл автоматического нарезания резьбы

Рубрика: “Циклы FANUC понятным языком”

Цикл G76 является стандартным циклом, применяемым на токарных станках с ЧПУ Fanuc. Резьбовое соединение – это вид разъёмного соединения, который очень часто применяется в машиностроении. Около 70% деталей, изготовленных на токарных станках, будут содержать элементы резьбы. Соответственно, операторы ЧПУ работающие со стойкой Fanuc, должны уметь правильно запрограммировать цикл резьбы G76.

Раньше, когда станков с ЧПУ практически не было, нарезать резьбу можно было на токарно-винторезном станке. Во-первых, этот процесс занимал много времени. Во-вторых, нельзя было нарезать резьбу произвольного шага, так как шаг резьбы задавался с помощью коробки подач. В настоящее время цикл ЧПУ G76, применяемый для нарезки резьбы на токарных станках с ЧПУ, существенно облегчил эту задачу.

Предлагаем Вам разобрать на примере, как правильно запрограммировать цикл G76. Fanuc поддерживает огромное количество циклов, в данной статье мы разберем только один из них. Описание всех остальных токарных циклов Вы сможете найти в статье стандартные токарные циклы Fanuc.

Давайте посмотрим, как запрограммировать резьбу M16х2. По стандартам ЕСКД данная запись гласит, что нам нужна метрическая резьба с внешним диаметром 16 мм и шагом 2 мм.

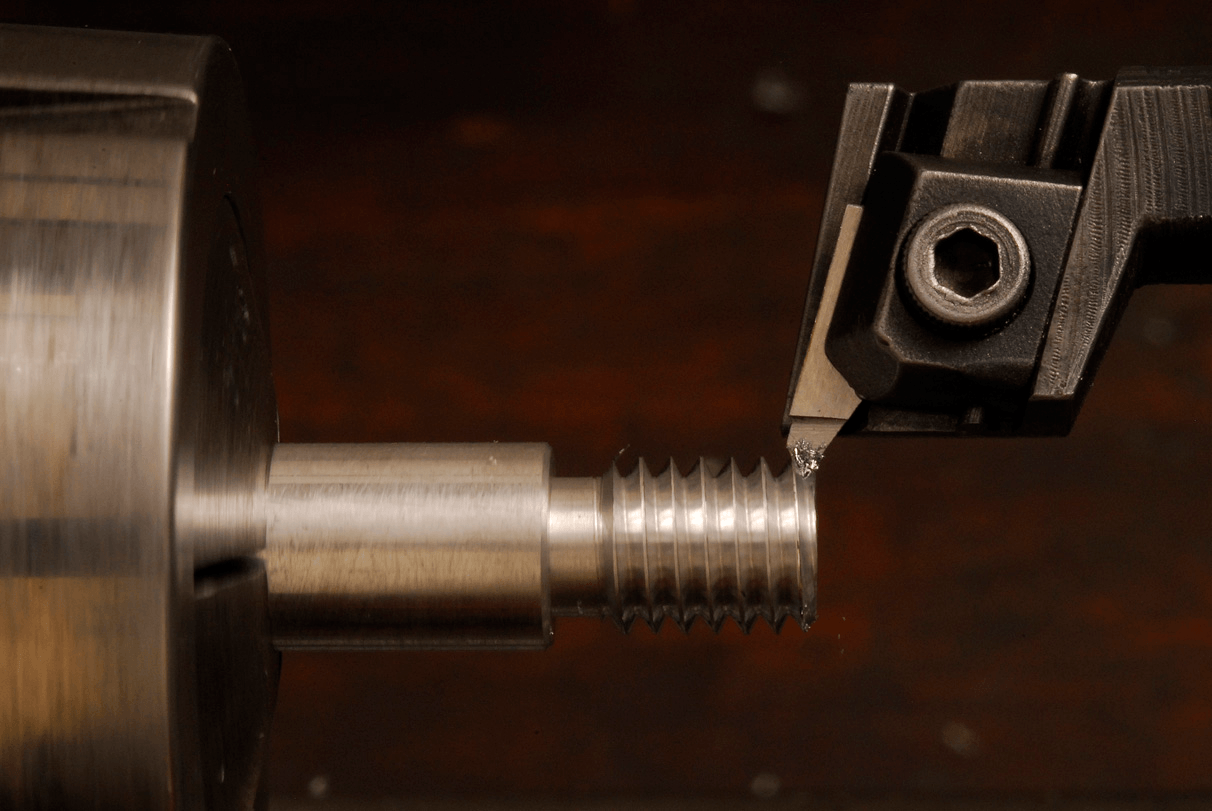

Выбор нулевой точки резца

Для начала нам нужно выбрать подходящий резьбовой резец. Основным параметром резьбовой пластины будет её угол при вершине. В нашем случае угол пластины должен быть 60° (т.к. резьба метрическая). Вы должны убедиться, что оправка резца по своим габаритам позволяет выполнить данную операцию. Это очень важно, так как при запуске цикла в автоматическом режиме во время реза не будет работать кнопка «CYCLE STOP». Если вы нажмёте кнопку «CYCLE STOP», то станок остановится только после возвращения резца в стартовую точку цикла. Соответственно, остановить станок получится только кнопкой «emergency stop» или «RESET».

В нашем случае угол пластины должен быть 60° (т.к. резьба метрическая). Вы должны убедиться, что оправка резца по своим габаритам позволяет выполнить данную операцию. Это очень важно, так как при запуске цикла в автоматическом режиме во время реза не будет работать кнопка «CYCLE STOP». Если вы нажмёте кнопку «CYCLE STOP», то станок остановится только после возвращения резца в стартовую точку цикла. Соответственно, остановить станок получится только кнопкой «emergency stop» или «RESET».

Затем нам необходимо привязать нулевую точку резца. Мы можем привязывать ноль к кончику резца или к боковой поверхности. Если Вы планируете нарезать резьбу на прутке, то Вам подойдёт первый вариант. Однако, если резьба будет заканчиваться уступом (например, шляпкой болта), то предпочтительнее второй вариант.

Выбор стартовой точки цикла G76

Теперь мы можем перейти непосредственно к программированию. Цикл нарезания резьбы G76 программируется с помощью 2-х строк. А также, перед включением цикла необходимо переместить инструмент в стартовую точку цикла. Стартовую точку цикла следует указывать на безопасном расстоянии от заготовки, чтобы стружка могла спокойно выводиться из зоны резания.

А также, перед включением цикла необходимо переместить инструмент в стартовую точку цикла. Стартовую точку цикла следует указывать на безопасном расстоянии от заготовки, чтобы стружка могла спокойно выводиться из зоны резания.

G76 – описание цикла (первая строка)

Теперь разберёмся с первой строкой цикла. Первый параметр в ней комплексный и определяет сразу 3 параметра: количество чистовых проходов, величину сбега резьбы и способ съёма материала. Задаётся буквой Р и далее следует три двузначных числа, которые должны быть написаны слитно.

- Количество чистовых проходов как правило составляет от «01» до «03» и подбирается опытным путем. При этом следует помнить, что припуск на чистовой проход R разделится на такое количество чистовых проходов, которое мы укажем.

R = r * N

- R – размер припуска на чистовые проходы;

- r – величина одного чистового прохода;

- N – количество чистовых проходов.

- Величину сбега резьбы необходимо указывать для более плавного выхода резца из материала. Если на детали предусмотрена выточка под выход резьбы, то значение этого параметра принимается равным «00».

Параметр может принимать любые целые значения в интервале от «00» до «99». Длинна самого сбега рассчитывается по вышеуказанной формуле.

- Способ съёма материала бывает с прямым врезанием и боковым врезанием. Прямое врезание лучше применять на резьбовых резцах, обладающих низкой боковой жёсткостью. Оно обеспечивает распределённую нагрузку на резец.

Но если требуется нарезать резьбу большой глубины, то правильнее применять боковое врезание. Благодаря этому снижается площадь контакта кромки резца с заготовкой. Если на поверхности резьбы образуется дробление, то применение бокового врезания может помочь в этой ситуации. Данный параметр может принимать значения от «00» до «99», в зависимости от угла нарезаемой резьбы. Для метрической резьбы не более «60»

Для метрической резьбы не более «60»

Ещё два параметра, прописываемых в первой строке цикла, отмечены на следующем рисунке:

- Q — величина съёма материала при проходах, которые следуют за первым проходом. Задаётся в микрометрах.

- R – значение припуска на чистовые проходы. Задаётся в миллиметрах.

G76 – описание цикла (вторая строка)

Во второй строке цикла параметров больше чем в первой. Обратите внимание, что программисты компании Fanuc разработали цикл нарезания резьбы G76 таким образом, что в двух строках используются параметры, имеющие одинаковые буквенные обозначения. Так что будьте очень внимательны!

Графическое описание токарного цикла G76:

- P – это высота профиля резьбы. Этот параметр рассчитывается по формуле:

P = F * α = 2 * 0,542 = 1,083

- F – шаг резьбы;

- α – коэффициент, зависящий от угла резьбы.

Для метрической резьбы α = 0,542.

Для метрической резьбы α = 0,542.

Полученное значение умножаем на 1000, поскольку параметр Р задаётся в микрометрах и для нашего примера получаем P = 1083.

- X – это внутренний диаметр резьбы. Его можно рассчитать по формуле:

X = D – 2P = 16 – 2 *1,083 = 13,835

- D – это внешний диаметр резьбы. В нашем примере он равен 16 мм.

- Z – это длина резьбы. Не забывайте, что этот параметр указывается в абсолютной системе координат, то есть со знаком «минус». В нашем примере Z = -30.

- Q – это величина съёма при первом проходе. Из-за того, что при первом проходе нагрузка на резец минимальная, то первый проход можно делать чуть большим, чем последующие. Выберем значение Q равным 0,5 миллиметров.

Так как этот параметр задаётся в микрометрах, то Q = 500.

Так как этот параметр задаётся в микрометрах, то Q = 500. - F – это шаг резьбы. По факту этот параметр обозначает подачу, но так как на токарном станке мы задаём подачу в мм/оборот, то подача будет равна шагу резьбы. Для нашего примера F = 2.

В конечном итоге цикл G76 (цикл нарезки резьбы) для нашего примера будет выглядеть следующим образом:

На этом описание токарного цикла G76 подошло к концу. В следующей статье мы рассмотрим нюансы нарезания внутренней, левой, многозаходной и конической резьбы.

Коническая винтовая резьба G32 — CNC G Code

Цикл резьбы G32 позволяет нам полностью контролировать каждую точку позиционирования, хотя мы склонны называть его циклом, на самом деле он является модальным, поскольку он блокирует вращение шпинделя. скорости подачи, как это делает ручной токарный станок. Это дает нам возможность нарезать винты во время программирования от точки к точке.

Приведенный выше видеоурок более подробно рассматривается в курсе программирования токарных станков с ЧПУ, доступном здесь

G00 X8.0 Z5.0;

Х4,9;

G32 Z-15.0 F0.8;

G00 X8.0;

З5.0 Х6.0;

Х4,8;

G32 Z-15.0 F0.8;

G00 X8.0;

З5.0 Х6.0;

Х4,75;

G32 Z-15.0 F0.8;

И т. д.

Прежде чем мы рассмотрим нарезание конической резьбы, давайте посмотрим, как G32 работает со стандартной последовательностью нарезания резьбы.

Вот раздел программы, использующий G-код G32.

Не стесняйтесь загружать инфографику на этой странице в виде

ссылка.

Давайте посмотрим на каждый блок, чтобы увидеть, что происходит.

G00 X8.0 Z5.0;

Быстрое перемещение в безопасную начальную позицию, при условии, что исходная точка находится на передней грани детали.

Х4,9;

По-прежнему в быстром режиме с активной G00 опускаемся на глубину первого реза, беря 0,1 мм.

G32 Z-15.0 F0.8;

Здесь мы приказываем станку блокировать вращение шпинделя на скорости подачи, чтобы мы могли каждый раз нарезать резьбу в одном и том же месте. С этого момента каждый раз, когда мы вызываем G32, машина будет нарезать нить по тому же пути, что и предыдущая.

Расстояние Z — это конец резьбы, а F — шаг. Мы нарезаем резьбу М5, чтобы шаг был 0,8 мм.

G00 X8.0;

После первого прохода мы программируем точки отвода. Переход к X8,0 мм дает нам некоторое пространство, когда мы вернемся к началу резьбы.

З5.0 Х6.0;

Мы можем перемещаться более чем по одной оси, чтобы ускорить процесс, если захотим. Перемещение на 5 мм вправо от передней поверхности даст нам заход в резьбу, чтобы устранить любой люфт, который может присутствовать.

4,8;

Теперь мы готовы сделать следующий проход, я спустился, чтобы сделать еще один проход глубиной 0,1 мм. Мы можем контролировать глубину каждого прохода и уменьшать ее по мере приближения к конечной глубине.

Мы можем контролировать глубину каждого прохода и уменьшать ее по мере приближения к конечной глубине.

G32 Z-15.0 F0.8;

G32 заблокирует нашу револьверную головку и шпиндель в том же месте, что и раньше, поэтому наш следующий проход резьбы проходит поверх предыдущего. Затем мы просто повторяем это по мере того, как мы спускаемся по X до нашей окончательной глубины резьбы.

G00 X7,5 Z3,5;

G32 Z-73,5X62,5 F1,0;

G00 X70.0;

Z3.5;

Х7,4;

G32 Z-73,5 X62,4 F1,0;

G00 X70.0;

Z3.5;

Х7,3;

G32 Z-73,5 X62,3 F1,0;

И т. д.

Чтобы использовать G32 для изготовления резьбы на конусе, это аналогичный процесс. Разница в том, что мы должны рассчитать начальную и конечную позиции и указать размер X во время блока G32.

G00 X7,5 Z3,5;

Когда мы рассчитываем нашу начальную позицию, мы должны учитывать угол конусности. Вот где наши классы тригонометрии вступают в действие. Если вам нужно освежить свои триггеры, у меня есть курс здесь.

G32 Z-73,5 X62,5 F1,0;

Когда мы добираемся до блока G32, это точно так же, но мы также задаем размер X для конечной позиции нашей резьбы. Я прошел конечную точку на 3,5 мм и рассчитал положение X, чтобы сохранить правильный угол конусности, чтобы дать выход, режущий свежий воздух.

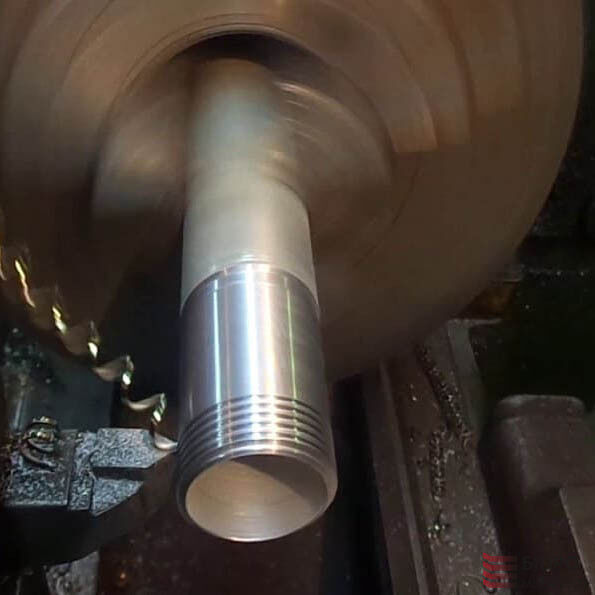

Токарно-винторезный станок | Haven

Представляем наш современный токарный станок для нарезания резьбы на трубах, идеальное решение для всех ваших потребностей в нарезании резьбы на трубах. Благодаря большому отверстию шпинделя и двойному патрону наш станок позволяет легко зажимать и обрабатывать трубы большого диаметра, экономя ваше время и силы на работе.

Наш станок для нарезания резьбы на трубах имеет встроенную станину из высокопрочного железа, обеспечивающую исключительную жесткость и точность, гарантируя, что каждый проект по нарезанию резьбы будет выполнен в совершенстве. Кроме того, наша машина оснащена направляющими с ультразвуковой закалкой, которые невероятно прочны и устойчивы к износу, гарантируя, что ваша машина прослужит долгие годы.

Что отличает наш станок от других, так это его уникальная коническая направляющая планка, которая позволяет легко обрабатывать коническую резьбу. Эта функция гарантирует, что ваши проекты с резьбой будут выполнены с точностью и аккуратностью, независимо от того, какую работу с резьбой вам нужно выполнить.

Наш токарный станок для нарезания резьбы на трубах идеально подходит для профессионалов в области сантехники и строительства, которым нужен надежный и эффективный способ нарезания резьбы на трубах любых размеров и материалов. Обладая расширенными функциями и прочной конструкцией, этот станок незаменим для любого профессионала, стремящегося упростить процесс нарезания резьбы на трубах и вывести свою работу на новый уровень.

Этот токарно-винторезный станок в основном используется для нарезания внутренней и внешней резьбы, включая метрическую и дюймовую резьбу, а также выполняет все общие функции обычного токарного станка, такие как обработка внутреннего отверстия и торца валов и дисков, это станок оснащен коническим направляющим устройством, которое позволяет этой серии обрабатывать коническую резьбу. Инвестируйте в наш станок для нарезания резьбы на трубах сегодня и почувствуйте разницу в рабочем процессе и эффективности!

Инвестируйте в наш станок для нарезания резьбы на трубах сегодня и почувствуйте разницу в рабочем процессе и эффективности!

1. Универсальность: Станок для нарезания резьбы на трубах способен нарезать как внутреннюю, так и наружную резьбу, включая метрическую и дюймовую резьбу. Кроме того, он может выполнять другие стандартные токарные операции, такие как обработка внутреннего отверстия и торца валов и дисков. Эта универсальность делает его ценным дополнением к любому механическому цеху.

2. Возможность нарезания конической резьбы: Станок оснащен устройством для нарезания конической направляющей, которое позволяет обрабатывать коническую резьбу. Эта возможность делает его идеальным для приложений, где требуется коническая резьба.

3. Точность: Токарный станок предназначен для обеспечения точной и аккуратной резки, гарантируя изготовление резьбы в соответствии с требуемыми характеристиками.

4. Долговечность: машина изготовлена из высококачественных материалов и рассчитана на интенсивное использование, что делает ее надежным и долговечным дополнением к любой мастерской.

5. Простота использования: машина удобна и проста в эксплуатации, имеет простые элементы управления и интуитивно понятный дизайн.

1. Нарезание резьбы на трубах: Станок идеально подходит для нарезания резьбы на трубах различных размеров и материалов, включая сталь, алюминий и пластик.

2. Производство: токарный станок можно использовать для изготовления деталей с резьбовыми элементами, таких как болты, гайки и винты.

3. Ремонт и техническое обслуживание: машина полезна для ремонта и обслуживания резьбовых компонентов, таких как гайки и болты.

4. Металлообработка: Станок подходит для различных операций по металлообработке, включая токарную обработку, сверление и фрезерование.

5. Автомобильная и аэрокосмическая промышленность: машина широко используется в автомобильной и аэрокосмической промышленности для изготовления и ремонта резьбовых компонентов.

Как выбрать токарный станок для нарезания резьбы?

Выбор подходящего станка для нарезания резьбы на трубах зависит от нескольких факторов, в том числе от типа и размера труб, с которыми вы будете работать, уровня точности и сложности, необходимых для нарезания резьбы, и вашего бюджета. Вот некоторые факторы, которые следует учитывать при выборе станка для нарезания резьбы на трубах:

Вот некоторые факторы, которые следует учитывать при выборе станка для нарезания резьбы на трубах:

1. Размер трубы. Выбранный вами станок для нарезания резьбы должен быть способен работать с трубами того размера, с которыми вы будете работать. Определите максимальный и минимальный размеры труб, которые вам потребуются для нарезки резьбы, и выберите машину, которая может работать с этими размерами.

2. Тип трубы: Различные материалы, такие как сталь, медь и ПВХ, требуют различных методов нарезания резьбы, инструментов и оборудования. Убедитесь, что выбранный вами токарный станок предназначен для работы с тем типом материала трубы, который вы будете нарезать.

3. Точность нарезания резьбы. Если вам требуется высокий уровень точности и аккуратности в ваших проектах по нарезанию резьбы, ищите станок, который предлагает точную регулировку и контроль над процессом нарезания резьбы. Некоторые машины оснащены цифровыми дисплеями и другими функциями, которые помогают обеспечить стабильные и точные результаты.

4. Производительность станка: Производительность токарно-винторезного станка является важным фактором, который следует учитывать. Проверьте мощность двигателя, скорость вращения шпинделя и другие параметры, влияющие на производительность и производительность станка.

5. Бюджет. Наконец, при выборе токарно-винторезного станка учитывайте свой бюджет. Ищите машину, которая предлагает необходимые вам функции по цене, которую вы можете себе позволить.

Принимая во внимание эти факторы, вы можете выбрать станок для нарезания резьбы на трубах, который соответствует вашим потребностям и обеспечивает надежную работу для ваших проектов по нарезанию резьбы.

Вы устали от медленных и неэффективных процессов нарезания резьбы на трубах, которые отнимают у вас время и деньги? Попрощайтесь с этими проблемами с нашим первоклассным токарным станком для нарезания резьбы!

Наш станок предназначен для выполнения даже самых сложных работ по нарезанию резьбы на трубах с точностью и эффективностью, что сэкономит ваше время и повысит производительность.