Как нарезать на токарном станке левую резьбу: как нарезать левую резьбу резцом на 1К62 — Спрашивалка

Содержание

инженер поможет — Нарезание резьбы на станке с ЧПУ

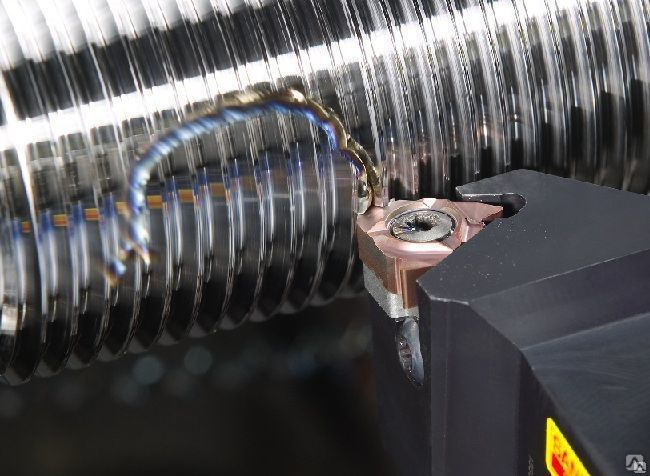

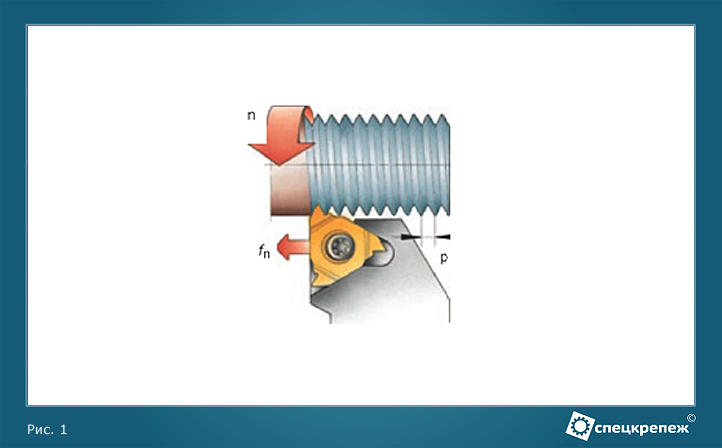

Наиболее распространенные инструменты для получения внутренней резьбы на станках с СЧПУ – это метчики и фрезы. Сложность получения резьбы с помощью фрезы связана со сложностью программирования интерполирующего движения, поэтому чем проще система ЧПУ, тем чаще используются метчики.

Принцип получения резьбы фрезерованием

При фрезеровании профиль резьбы формируется с помощью движения специальной фрезы по винтовой линии. Подача в этом случае должна совпадать с шагом метчика.

Технология получения резьбы фрезерованием

Сверлят отверстие

Резьбовая фреза опускается в отверстие на нужную глубину резьбы и врезается по дуге 90° на глубину. Фреза при врезании поднимается на ¼ шага резьбы (участок 1-2).

Ось фрезы М делает оборот на диаметре m (участок 2-3) при этом фреза одновременно поднимается на шаг резьбы Р и выходит из профиля по дуге 90° (участок 3-4).

В случае, если глубина резьбы в полученном ранее отверстии больше длины режущей части фрезы, то обработку на участке 2-3 повторяется несколько раз.

Есть несколько типов резьбовых фрез используемых для нарезания резьбы в станках с ЧПУ

твердосплавные фрезы

резьбовые фрезы со сменными пластинами

комбинированные резьбовые фрезы — это фрезы позволяющие сначала сверлить отверстие под резьбу, а потом фрезеровать резьбу

Поэтому есть 2 основных технологии получения резьбы фрезами

Получение резьбы одним инструментом

Получение резьбы несколькими режущими инструментами

Виды метчиков для нарезания резьбы

Метчики с прямыми стружечными канавками

Метчик с прямыми канавками это самый широко используемый вид метчика. Этот метчик применяется для материалов, которые дают короткую стружку, например для стали или чугуна.

Метчики с шахматным зубом

Использование метчика с шахматным зубом уменьшает трение и сопротивление процессу резания, что очень важно при обработке труднообрабатываемых материалах (алюминии и бронзе). Шахматное расположение зубьев у метчика облегчает доступ СОЖ в зону резания.

Метчики со спиральной подточкой

Метчик со спиральной подточкой имеет прямые неглубокие стружечные канавки. Спиральная подточка предназначена для выталкивания стружки вперед. Сравнительно неглубокие стружечные канавки гарантируют максимальную прочность метчика на скручивание. Они также облегчают подвод СОЖ в зону резания. Этот тип метчиков рекомендуется для обработки сквозных отверстий.

Метчики со стружечными канавками только на заборной части

Режущая часть данного метчика имеет аналогичную спиральную подточку, предназначенную для выталкивания стружки вперед. Этот метчик имеет чрезвычайно жесткую конструкцию. Рекомендуется для обработки отверстий глубиной до 1.5 х 0.

Метчики со спиральными зубьями

Метчики со спиральными зубьями предназначены в основном для нарезания резьбы в глухих отверстиях. Спиральная стружечная канавка выталкивает стружку назад, что предотвращает пакетирование стружки на дне отверстия или в стружечных канавках. Поэтому спиральная канавка у метчика снижает риск поломки или повреждения метчика.

Бесстружечные метчики (раскатники)

Бесстружечные метчики отличаются от обычных тем, что образуют профиль резьбы за счет пластической деформации , а не за счет снятия стружки. Рекомендуются для материалов с высокой пластичностью. Такие материалы имеют предел прочности не более 1200 Н/ммг, а относительное удлинение не менее 10%.

Бесстружечные метчики можно использовать в обычных условиях, но лучшие результаты они показывают при обработке вертикальных глухих отверстий. Выпускаются также с внутренним подводом СОЖ.

Резьбонарезные фрезы имеют огромное преимущество при обработке глухих отверстий. Метчику всегда нужен зазор между дном отверстия и торцом метчика из-за заборного конуса метчика. Поэтому метчик не нарезает резьбу в глухом отверстии. Использование фрезы решет эту проблему, так как расстояние от торца фрезы до первой режущей резьбовой кромки очень мало. Также большим преимуществом фрез для резьбы является возможность изменять параметры резьбы, что не возможно при использовании метчика. Эта возможность существенно снижает затраты на нарезание резьбы.

Эта возможность существенно снижает затраты на нарезание резьбы.

Запомните, что подача равна при работе метчиком оборотам шпинделя умноженным на шаг резьбы.

Резьба может срезается при остановке шпинделя перед реверсом — ось Z уже остановилась, а вот шпиндель по инерции делает ещё какую-то часть оборота. При нарезании резьбы метчиком в стали при этом обрывает метчик, а Д16Т мягче и поэтому резьбу слизывает. Поэтому для нарезания резьбы на станке с ЧПУ нужно использовать специальный патрон — плавающий или его еще называют компенсирующий. Этот патрон имеет подпружиненную часть с цангой, которая может перемещается относительно неподвижной на несколько миллиметров вдоль оси патрона в обоих направлениях.

Привожу общие указания по нарезанию резьбы метчиками

Результат любой операции по нарезанию резьбы зависит от ряда факторов, каждый из которых, в конечном счете, влияет на качество готовой детали.

1. Выберите правильную конструкцию метчика для данного обрабатываемого материала и типа отверстия.

2. Убедитесь, что деталь надежно закреплена — перемещения в процессе обработки могут привести к поломке метчика или плохому качеству резьбы.

3. Выберите правильный размер сверла из соответствующих таблиц. Диаметр необходимого сверла также указан на страницах каталога с метчиками. Помните, что для метчиков-раскатников необходимы сверла других диаметров. Всегда контролируйте наклеп обрабатываемого материала.

4. Выберите правильное значение скорости резания, как показано в каталоге режущего метчиков.

5. Используйте СОЖ, соответствующую выполняемой операции.

6. При нарезании резьбы на станках с ЧПУ проверьте значение подачи, указанное в программе. При использовании резьбонарезного патрона значение подачи на оборот должно составлять от 95 до 97 % от шага для самозатягивания метчика.

7. По возможности используйте качественные патроны с компенсацией для ограничения крутящего момента, которые гарантируют осевое перемещение метчика и устанавливают его прямо в отверстии. Также это предохранит метчик от поломки при случайном столкновении одном отверстия.

Также это предохранит метчик от поломки при случайном столкновении одном отверстия.

8. Убедитесь в том, что метчик плавно входит в отверстие, прерывистая подача может привести к колоколообразной форме начальных витков.

Как нарезать левую резьбу метчиком вручную. Нарезание наружной резьбы

— актуальный вопрос, т.к. это основной способ для соединения элементов конструкции.

Сделать это вполне можно вручную с помощью специального приспособления.

Разделяют наружную и внутреннюю резку детали, благодаря которой резьбу можно будет установить в отверстии разного типа.

Способ нарезки зависит от типа материала, с которым вы будете работать.

Особенности процесса, а также описание инструментов, которые для этого нужны, вы найдете в статье, а видео поможет вам справиться с поставленной задачей.

Метчик для нарезки

Метчиком называют слесарно-токарное режущее устройство, сделанное в форме стержня с установленным на нем режущим элементом.

Резчик используют для создания внутренней резьбы в разных металлических деталях, трубе, а также его можно использовать для того, чтобы восстановить поврежденную ранее резьбу.

Резчик имеет рабочую и хвостовую часть. Рабочая часть включает два участка: для резки и для калибровки.

Участок для резки обычно конусообразной формы, он отвечает за непосредственное нарезание резьбы.

На этом участке установлены также резцовые зубья, которые охватывают участок по всей окружности. Участок калибровки отвечает за окончательное формирование детали.

Он выглядит как цилиндр, оснащенный зубьями, и продолжает собой участок для резки.

Он более длинный, а его рабочий элемент разделен канавками, нужными для того, чтобы создавать резцы и выводить стружку.

Количество канавок зависит от размера метчика с клуппом – в устройствах, не превышающих 22 мм, их обычно три. Бывают и специальные метчики, в которых канавки отсутствуют.

В тех устройствах, где они есть, канавки могут иметь прямую, либо винтообразную форму.

Задняя часть метчика имеет цилиндрическую форму, на конце ее находится квадрат, который необходим для возможности фиксации к крепежному инструменту.

Эта часть метчика отвечает за присоединение устройства к ручному держателю или патрону станка.

Метчики с клуппом бывают двух типов: ручной или машинный. Ручные устройства прикрепляются к ручным держателям и предназначены для создания внутренней резьбы.

Машинные аппараты устанавливают на патронные держатели токарных станков.

Перед тем как узнать, как нарезать резьбу метчиком, нужно определиться с ее типом. Резьба, которую можно сделать, может быть разной в зависимости от типа устройства.

Наиболее распространенной формой резьбы является метрическая – ее делают с помощью метрического инструмента.

Для создания резьбы с внутренней стороны водопроводной трубы, а также в трубе отопления, используют специализированные трубные метчики, ими же можно сделать усиленную резьбу в металлических деталях, а не только в элементах отопления.

Для создания конусообразной или дюймовой резьбы, нужно использовать специальный дюймовый метчик, который позволяет делать резьбу наименьшего размера.

Чаще всего можно встретить прочные стальные устройства с клуппом – они наиболее эффективные, прочные и долговечные.

Помимо типа резьбы, метчики отличаются по устройству: они могут быть одиночными или комплектными.

Последние применяют для создания резьбы в несколько заходов. Обычно в комплект входит два метчика, один из которых называют чистовым, а второй – черновым.

В некоторых случаях сюда добавляется еще метчик для средней обработки. Количество деталей в комплекте всегда указано сзади, на части хвоста.

Комплектные метчики не одинаковы, они имеют разные формы зубьев: черновой имеет форму зуба трапеции, средний – треугольную, вершина у которой закруглена, а у чистового – это стандартный треугольник, имеющий острую вершину.

Нарезка резьбы заключается в создании выступа в отверстии, при этом линия выступа должна иметь винтовую форму.

Выступ возле стены в отверстии должен соответствовать заданным параметрам, чтобы резьбу можно было использовать: он должен иметь правильные шаг, подъемный угол, внешний и внутренний диаметр и т.д.

Также важным параметром является глубина, которую определяют, исходя из диаметра резьбы внутри и снаружи на трубе.

Вариантов, как правильно нарезать резьбу, может быть несколько.

Направление резьбы в трубе может быть разным, в зависимости от необходимости: она может быть направлена вправо, при этом выступ развивается по часовой стрелке, либо иметь левую направленность, тогда выступ будет следовать против часовой стрелки.

Существует две возможных формы профиля: прямоугольная или треугольная, а также специальные дополнительные формы, но их используют в основном на производстве, и почти никогда в домашних условиях.

Выбор метчика и нарезка

Выбирают метчик в зависимости от резьбы, которая необходима, а также ее назначения (резьба может отличаться по форме профиля, шагу резьбы, допускам).

Для выбора метчика существует таблица, в которой отражены классы точности – в соответствии с ними нужно выбирать, какой тип метчика приобрести – комплект, или же одиночный инструмент.

Важный фактор, из которого стоит исходить при выборе метчика – необходимая точность нарезания профиля.

Разные инструменты имеют разную чистоту обработки резательного элемента, и это тоже нужно учитывать.

Металл, с которым вы будете работать, напрямую влияет на метчик, который для этого понадобится.

На алюминии потребуется угол заточки не менее 25 градусов, на чугуне и меди будет достаточно до 5 градусов, а на стали – до 10 градусов.

Для изготовления самого метчика используют чаще всего обычную или высокопрочную сталь. При выборе нужно ориентироваться на диаметр в отверстии, в котором будет делаться резьба.

Перед созданием резьбы в алюминии, чугуне или другой металлической детали нужно сделать отверстие. Оно может быть сквозным или глухим, в зависимости от необходимости.

Отверстие может иметь любой диаметр, важно только, чтобы оно было меньше, чем будущая резка. Сверло для отверстия лучше всего выбирать, руководствуясь размером резьбы.

Существует специальная таблица, где отражен рекомендуемый диаметр сверла в соответствии с размером резьбы, рекомендуется ознакомиться с ней, прежде чем приступать к работе.

Если на чугуне или алюминии требуется сделать крупную резьбу стены, то выбирать диаметр под отверстие следует, умножив диаметр резьбы на 0.8, таким образом, вы получите значение, которое будет максимально возле требуемого размера.

Создание отверстия для внутренней резьбы дается не вручную, а с помощью специального сверлильного станка, либо электродрели.

В случае использования дрели, заготовку нужно предварительно зажать в тиски, чтобы место сверления было точно там, где нужно.

При сверлении сверло должно быть расположено строго вертикально и не отклоняться от заданной плоскости.

Чтобы работать метчиком было проще, с верхней кромки можно снять фаску – тогда устройство будет входить легче.

Сделать это можно с помощью сверла, имеющего больший диаметр, либо напильника. После окончания работ, отверстие нужно очистить от стружки.

Особенно тщательно нужно сделать это в глухом отверстии, иначе нарезать качественно не получится.

Перед сверлением деталь, с которой вы будете работать, нужно плотно закрепить с помощью тисков, при этом фаска должна находиться сверху, а ось сделанного вами отверстия должна быть расположена по отношению к столу перпендикулярно.

Метчик нужно зафиксировать в гнездо воротка, а затем ввести его в фаску заготовочного отверстия. Вводится устройство всегда вертикально.

После этого метчик нужно сильно прижать к заготовке (лучше обеими руками) и начать вращать его по направлению часовой стрелки.

Нельзя допускать резких движений или остановок: вращать устройство нужно медленно и равномерно, но при этом работать с нажимом.

Работать метчиком нужно в следующей последовательности: сначала два поворота вперед, затем пол оборота назад и далее снова вперед. Таким методом происходит обработка всего отверстия в трубе.

Таким методом происходит обработка всего отверстия в трубе.

Во время резки метчик нужно время от времени охлаждать.

Для разных металлов используются разные способы охлаждения: для алюминия будет эффективен керосин, для меди – скипидар, для прочих металлов – специальная эмульсия, а при резке в чугуне охлаждение устройства не требуется.

Для внутренней нарезки лучше всего использовать комплекты метчиков.

Работа происходит следующим образом: сначала нужно сделать черновую резьбу, затем воспользоваться средним метчиком, который пропускается через отверстие, а затем формируется окончательная резка с помощью чистового метчика.

Подобная последовательность является оптимальной для наилучшего качества обработки, поэтому рекомендуется не пропускать никакое из трех устройств, иначе качество резьбы в трубе будет заметно хуже.

Все этапы процесса нарезки вы можете увидеть на видео – в этом процессе нет ничего сложного, самое главное – правильно выбрать диаметр и соблюсти последовательность работ, а также помнить, как работать с тем или иным видом металла.

В этом случае вы получите качественную резьбу в трубе, которую можно будет использовать для соединения любых деталей.

Не найдено похожих статей.

- » win2 return false >Печать

Подробности

Категория: Сортовой прокат

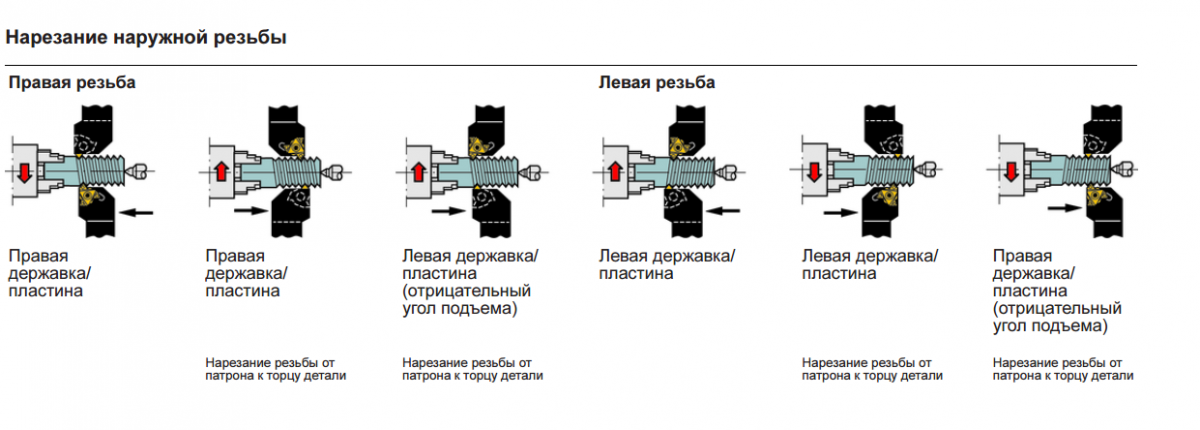

Нарезание наружной резьбы

Резьба

представляет собой винтовую канавку, образованную на деталях вращения

. Широко применяется для соединения деталей между собой (крепежная) и для передачи движения (как, например, в ходовом винте токарного станка или тисков).

В резьбовых соединениях применяют болты

, шпильки

и винты

. Болт

– цилиндрический стержень с головкой на одном конце и с резьбой на другом(см. рис справа а

). Шпилька

— цилиндрический стержень с резьбой на обоих концах. Один конец шпильки ввинчивается в одну из соединяемых деталей, а на другой конец устанавливают скрепляемую деталь и навинчивают гайку(б

). Винт

Винт

— цилиндрический стержень с резьбой для ввинчивания в одну из соединяемых деталей и головкой различных форм(в

).

Основные элементы резьбы

: угол подъема винтовой линии

а

,

шаг резьбы

р

, угол профиля

у

, наружный и внутренний диаметры

(рис. слева). В зависимости от назначения резьбового соединения применяются разные типы резьб.

По направлению витков

резьба бывает правой

и левой

(рис. справа). Чаще всего нарезают правую резьбу.

Для нарезания наружной крепежной резьбы используют специальный инструмент — плашки

. Они бывают круглые

(рис. слева а

), резьбонакатные

(б

) и раздвижные

(в

).

Круглая плашка

(рис. справа) выполнена в виде гайки из закаленной стали. Резьбу плашки пересекают сквозные продольные отверстия. Образовавшиеся режущие кромки в форме клина и канавки обеспечивают резание заготовки и одновременный выход стружки. Для того чтобы торец стержня (заготовки) лучше входил в плашку с торцевых сторон, ее резьба имеет меньшую высоту профиля. Это так называемая заборная часть. Круглые плашки в соответствии со стандартом предусмотрены для нарезания метрической резьбы диаметром от 1 до 76 мм. Их закладывают в гнезда плашкодержателя

Образовавшиеся режущие кромки в форме клина и канавки обеспечивают резание заготовки и одновременный выход стружки. Для того чтобы торец стержня (заготовки) лучше входил в плашку с торцевых сторон, ее резьба имеет меньшую высоту профиля. Это так называемая заборная часть. Круглые плашки в соответствии со стандартом предусмотрены для нарезания метрической резьбы диаметром от 1 до 76 мм. Их закладывают в гнезда плашкодержателя

и фиксируют там шпильками(или болтами) со шлицем для отвертки.

Плашка

4

(рис. слева) со специальными вырезами

6

крепится в плашкодержателе

5

или в воротке

тремя либо четырьмя винтами в зависимости от ее размеров и условий эксплуатации. Один или два винта

7

служат для закрепления, винты

1

и 3

— для закрепления и сжатия плашки при регулировании ее размера после прорезания перемычки. Разжимается плашка с помощью винта

2

.

В корпусе резьбонакатной плашки

(рис. б

выше) установлены накатные регулируемые ролики с резьбой

. Металл заготовки не режется, а выдавливается. За счет этого поверхность резьбы получается более чистой, а сама резьба — более качественной и точной.

Раздвижные призматические плашки

(рис. в

выше) состоят из двух раздвигающихся и отодвигающихся полуплашек.

Определенный интерес представляет вороток для установки и крепления плашек (рис. справа) с дополнительным направляющим кольцом 16

, которое помогает выдерживать направление на цилиндрических заготовках 12

(стержней, толкателей пресс-форм и винтов, съемников штампов). Дополнительное устройство можно использовать в обычных воротках.

Во внутренней части обоймы 1

воротка имеется обработанное квадратное окно со вставленными призматическими плашками. На боковой стороне обоймы установлен винт 15

, прижимающий плашки 9

во время работы, а с боковых сторон обоймы в корпус 11

ввернуты две ручки 13

для захвата руками. В нижней части обоймы установлена шайба 14

В нижней части обоймы установлена шайба 14

, закрепленная винтами 8

, и два направляющих штифта 10

, по которым перемещается кольцо 16

.

Для того чтобы нарезать резьбу плашкой на стержне, надо сначала узнать наружный диаметр резьбы

d

и ее шаг

р

(см. рис. слева). Эти данные обозначены на плашке. Затем по таблице (см. табл. ниже) определить диаметр стержня для этой резьбы и выбрать заготовку.

| Диаметр резьбы | Шаг (Р ) | Диаметр стержня | |

| Наименьший | Наибольший | ||

| М 5 | 0,75 | 4,8 | 4,8 |

| М 6 | 1 | 5,8 | 5,8 |

| М 8 | 1,25 | 7,8 | 7,9 |

| М 10 | 1,5 | 9,75 | 9,85 |

| М 12 | 1,75 | 11,76 | 11,88 |

При этом надо обязательно учитывать, что, когда нарезают резьбу, металл, особенно медь, мягкая сталь, «тянется». В результате этого диаметр стержня немного увеличивается и усиливается давление на резьбовую поверхность плашки. Она нагревается, стружка налипает на режущие кромки, и резьба становится «рваной». Все это снижает ее качество. Поэтому диаметр стержня должен быть меньше наружного диаметра резьбы на 0,1…0,3 мм в зависимости от размера резьбы

В результате этого диаметр стержня немного увеличивается и усиливается давление на резьбовую поверхность плашки. Она нагревается, стружка налипает на режущие кромки, и резьба становится «рваной». Все это снижает ее качество. Поэтому диаметр стержня должен быть меньше наружного диаметра резьбы на 0,1…0,3 мм в зависимости от размера резьбы

. Если диаметр стержня будет меньше на 0,4…0,5 мм внешнего диаметра резьбы, то профиль резьбы получается неполным.

Выбранную заготовку надо выправить, разметить, отрезать по разметке и, закрепив ее в тисках, напильником снять фаску(рис.справа а

) для того, чтобы заборная часть плашки легче захватывала металл. Следует проверить качество плашки внешним осмотром и навинчиванием ее на болт или шпильку с неповрежденной резьбой. Необходимо также тщательно проверить качество закрепления плашки в плашкодержателе, чтобы исключить возможный ее перекос и проскальзывание в гнезде.

Перед нарезанием резьбы размечают на стержне ее длину, стержень закрепляют в тисках так, чтобы выступающий над верхней плоскостью губок конец был больше нарезаемой части на 20. ..25 мм. Стержень ставят по угольнику под углом 90° к верхним плоскостям губок (рис. б

..25 мм. Стержень ставят по угольнику под углом 90° к верхним плоскостям губок (рис. б

). Плашку, закрепленную в плашкодержателе, накладывают на верхний торец стержня и с небольшим нажимом, не допуская перекоса плашки, вращают ее (рис. в

). После нарезания 1-2 ниток резьбы, еще раз проверяют совпадение осей вращения плашки и стержня.

После этого смазывают маслом резьбовую часть стержня

, нарезку плашки и вращают плашку, равномерно нажимая на обе рукоятки плашкодержателя (рис. г

). Вращение должно быть возвратнопоступательным: один-два оборота вправо и пол-оборота влево.

При этом стружка ломается, выходит через продольное отверстие. Это облегчает нарезание резьбы и улучшает ее качество.

Качество нарезанной резьбы в условиях производства проверяют резьбовыми микрометрами

, резьбовыми калибрами

-кольцами и резьбовыми пробками

(см. рис. слева). В школьных условиях допускается проверка резьбы гайками.

После окончания работы плашку вынимают из плашкодержателя, тщательно очищают щеткой от стружки, протирают ветошью и смазывают маслом.

Нарезание резьбы плашкой можно выполнять и на токарном станке.

При нарезании резьбы плашку следует надежно закреплять в плашкодержателе.

При работе соблюдайте осторожность, чтобы рука не попала между рукояткой плашкодержателя и опорой.

Для смазки пользуйтесь кисточкой или масленкой.

Не сдувайте стружки с плашки, а пользуйтесь щеткой-сметкой.

Не допускайте попадания масла на одежду, руки.

На предприятиях применяют закаленные винты, которые ввинчивают через пробитые отверстия в двух или нескольких соединяемых деталях из листового металла. Винты, нарезая в отверстиях резьбу, соединяют эти детали. Такой способ резьбового соединения экономичен и ускоряет процесс сборки. На многих предприятиях сейчас применяются закаленные самовыдавливающие

винты для стальных и чугунных деталей, твердость которых меньше, чем твердость винтов.

Резьбу на болтах и шпильках небольшого диаметра делают на токарных станках-автоматах

одновременно с изготовлением самих болтов. Винты и болты также штампуют

Винты и болты также штампуют

на прессах.

В массовом производстве широко распространена накатка наружной резьбы

. После прохода между валиками на стержне образуется резьба. В некоторых резьбонарезных устройствах вместо валиков используются пластины из твердого сплава.

Ниже описаны основные термины и понятия, которые необходимы для усвоения материала.

Основные элементы резьбы:

Наружный диаметр резьбы

— это диаметр воображаемого цилиндра, поверхность которого совпадает с вершинами наружной резьбы и впадинами внутренней резьбы.

Внутренний диаметр резьбы

— диаметр цилиндра, поверхность которого совпадает с вершинами внутренней резьбы и впадинами наружной резьбы.

Средний диаметр резьбы

— диаметр воображаемого соосного с резьбой цилиндра, образующая которого пересекает профиль резьбы в точке, где ширина канавки равна половине шага резьбы.

Угол профиля

— угол между боковыми сторонами профиля, измеренный в осевом сечении.

Вершина профиля

— участок профиля, соединяющий боковые стороны выступа.

Впадина профиля

— участок профиля, соединяющий боковые стороны канавки.

Шаг резьбы — расстояние между соседними одноименными боковыми сторонами профиля в направлении, параллельном оси резьбы.

Угол подъёма резьбы

— угол, образованный касательной к винтовой линии к точке, лежащей на среднем диаметре резьбы, и плоскостью, перпендикулярной оси резьбы.

Угол профиля

— угол между боковыми сторонами витка, измеренный в плоскости, проходящей через ось резьбы.

Система резьб.

В промышленности применяются следующие резьбы:

Метрическая резьба

— имеет треугольный профиль и служит, в основном, для соединения деталей между собой.

Метрическая резьба подразделяется на две группы: метрическая резьба с крупным шагом

и метрическая резьба с мелким шагом

для диаметров 0,25-600 мм.

Трубная коническая резьба

— имеет то же назначение, что и цилиндрическая. Необходимая плотность соединения достигается деформацией витков трубной конической резьбы.

Необходимая плотность соединения достигается деформацией витков трубной конической резьбы.

Коническая дюймовая резьба

с углом профиля 60 град. Коническая дюймовая резьба применяется для получения плотных соединений.

Дюймовая резьба

— применяется для крепёжных соединений деталей машин болтами, винтами и шпильками.

Трапецеидальные резьбы

— применяются, в основном, для ходовых винтов станков и других силовых передач.

Трапецеидальные резьбы

подразделяются на крупную, нормальную и мелкую

.

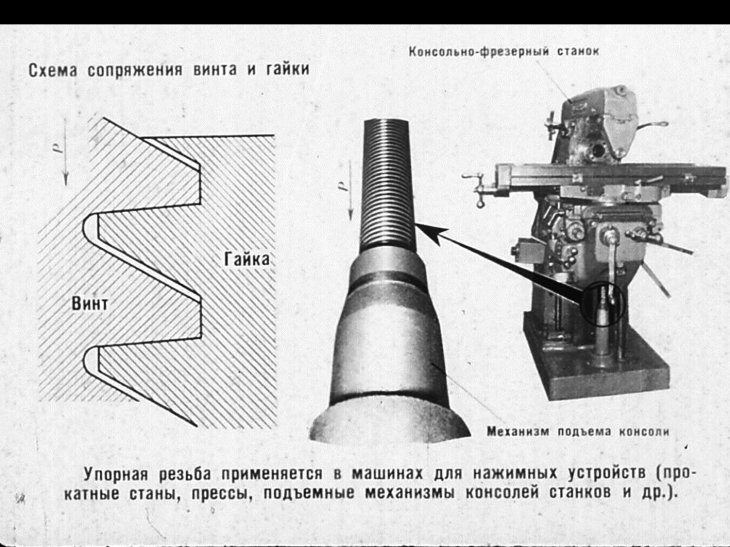

Упорные резьбы

— крупная, нормальная и мелкая — применяются преимущественно для ходовых и грузовых (с большой нагрузкой) винтов с односторонне действующей нагрузкой. В редких случаях используются как крепёжные.

Прямоугольная резьба

— применяется для грузовых и ходовых винтов. Резьба сложна в изготовлении и имеет недостатки, ограничивающие её применение.

Трубная резьба цилиндрическая

— трубная цилиндрическая резьба применяется в соединениях полых тонкостенных деталей, когда соединение должно быть особенно плотным.

Модульная резьба

— применяется для червяков.

Схема винтовых линий

: а

— развертка винтовой линии; б

— цилиндрическая трехугольная резьба; в

— цилиндрическая квадратная резьба; г

— цилиндрическая прямоугольная резьба; д

— цилиндрическая

трапецеидальная резьба; е

— цилиндрическая круглая резьба; ж

— однозаходная резьба; з

— двухзаходная резьба; и — трехзаходная резьба.

Для того, чтобы узнать шаг резьбы, применяют специальные калибры(см. рис. справа).

Для нарезания резьбы могут использоваться самые различные инструменты, среди которых выделим метчик. Он используется для создания резьбовой поверхности, предназначенной для размещения винта, шпильки, болта или другого крепежного элемента. Относительно невысокая стоимость, простота в применении определили широкое распространение рассматриваемого ручного инструмента. Рассмотрим подробнее, как правильно нарезать резьбу метчиком в домашних условиях.

Классификация метчиков и их сфера применения

Для нарезания резьбы на протяжении достаточно длительного периода использовали токарные или сверлильные станки. Они предназначены для вращения

заготовки или инструмента. Рабочим инструментом практически во всех случаях становится метчик.

Классификация подобного инструмента проводится по ряду различных признаков:

Как правило, при изготовлении инструмента применяется качественная инструментальная сталь. Она может выдерживать длительную эксплуатацию, при работе не нагреваться. Метчик высокого качества имеет строгую геометрическую форму, выглядит аккуратно. Применяется подобный инструмент зачастую для нарезания метрической резьбы, но есть варианты исполнения для получения дюймовой. Форма основания может быть цилиндрической или конической.

Подготовительный этап

Для того чтобы работа по получению резьбы не вызывала много трудностей, следует провести тщательную подготовку к подобной технологической операции. Все применяемые методы, связанные с нарезанием внутренней резьбы

Все применяемые методы, связанные с нарезанием внутренней резьбы

, предусматривают то, что заранее уже было получено отверстие требуемого диаметра. Получить стандартный размер резьбы можно при создании отверстия согласно таблице соответствия. К примеру, для резьбы М10 создается отверстие диаметром 8,5 мм.

Часто встречается ситуация, когда следует получить резьбу нестандартного размера. В этом случае проводится расчет требуемого диаметра отверстия по универсальной формуле. Вычисления проводятся следующим образом:

- Изучается маркировка применяемого инструмента. Нужно уделить внимание типу нарезаемой резьбы, шагу и диаметру.

- Определить требуемый диаметр отверстия при использовании метчика М5Х0,75 можно следующим образом: 5−0,75=5,25 мм.

Проще всего провести работу в случае, когда нужно получить стандартную резьбу, так как вся необходимая информация может быть взята из различных таблиц нормативной документации.

Для получения качественного отверстия нужно правильно выбрать сверло. При сверлении рекомендуется использовать оборудование, которое препятствует возникновению биения при работе. Выбирая сверло, стоит помнить, что оно должно иметь качественную заточку. Специалисты рекомендуют подбирать угол заточки в зависимости от того, какой твердостью обладает обрабатываемый материал. С повышением показателя твердости

При сверлении рекомендуется использовать оборудование, которое препятствует возникновению биения при работе. Выбирая сверло, стоит помнить, что оно должно иметь качественную заточку. Специалисты рекомендуют подбирать угол заточки в зависимости от того, какой твердостью обладает обрабатываемый материал. С повышением показателя твердости

увеличивается и рекомендуемый угол заточки, но он не должен превышать значение 140 градусов.

Требуемое оборудование

Нарезка резьбы метчиком вручную

возможна только при наличии следующего инструмента:

После нахождения всего необходимого можно приступать к непосредственному выполнению работ.

Особенности применяемой технологии

Провести рассматриваемую работу

можно своими руками в бытовых условиях. Для этого нужно учесть нижеприведенные рекомендации:

Не рекомендуется прикладывать к рукоятке большую нагрузку за счет применения рычага или газового ключа. Не стоит забывать о том, что метчик может лопнуть из-за высокой нагрузки, тогда удалить оставшуюся внутри часть будет достаточно сложно. В

В

о время работы мастер должен чувствовать то, как идет инструмент: легко или с большим усилием. Форма режущей кромки не позволяет проводить удаление стружки с рабочей части на момент вращения по ходу резьбы.

Самый элементарный и часто встречающийся вариант скрепления деталей – резьбовое соединение. Казалось бы, что сделать его самостоятельно не составит никакого труда. На самом деле, правильная нарезка резьбы метчиком требует соблюдения многих правил, в противном случае качественного соединения в последующем не получится, а то и вовсе резьба не удастся или придет в негодность используемый инструмент. Как нарезать резьбу метчиком самостоятельно.

Подбор инструмента

Некачественное орудие труда – некачественная работа. Использование старых затупившихся или проржавевших метчиков или плашек чревато изломом их в процессе работы и плохой резьбой на детали. Помимо уже давно непригодных инструментов нужно избегать и тех, что непригодны с самого начала. К ним относятся все дешевые варианты неизвестного происхождения.

Помимо качества важен также их размер, а именно соотношение размеров используемого сверла и отверстия для него. Высчитать необходимые параметры можно благодаря формуле, но для облегчения этого процесса приведены примеры с точным соотношением:

- метрическая резьба М2 – диаметр сверла (метчика) 1,6 мм;

- м. р. М2,5 – д. с. 2,2 мм;

- м. р. М3 – д. с. 2,5 мм;

- м. р. М4 – д. с. 3,3 мм;

- м. р. М5 – д. с. 4,2 мм;

- м. р. М6 – д. с. 5 мм;

- м. р. М8 – д. с. 6,7 мм;

- м. р. М10 – д. с. 8,3 мм.

Смазка деталей

Этот момент очень важен, ведь благодаря нему используемый инструмент прослужит в разы дольше. Помимо этого он уменьшает вероятность поломки сверла внутри отверстия и снижает температуру разогретых кромок метчика. Но при выборе смазки обязательно нужно учитывать материал деталей, на которые наносится резьба:

- сталь, латунь – льняное масло;

- алюминий – керосин;

- медь – скипидар;

- бронза, чугун – без использования СОЖ (смазочно-охлаждающая жидкость).

Как нарезать резьбу метчиком: нарезка внутренней резьбы

О главных нюансах уже сказано, теперь можно перейти непосредственно к тому, как нарезать резьбу метчиком или плашкой. Пошагово этот процесс выглядит следующим образом:

Зажимаем в тисках обрабатываемую деталь.

Просверливаем отверстие под дальнейшую нарезку внутренней резьбы.

При помощи сверла, диаметр которого на несколько миллиметров больше планируемой резьбы, наносим фаску на край отверстия. Она необходима для более легкого вхождения метчика, а также для облегчения процесса ввинчивания винта в готовое изделие.

Вставляем в вороток (устройство для крепежа метчиков и плашек) черновой метчик.

Наносим на режущую часть смазку.

Вставляем в отверстие метчик и делаем три оборота.

После первых трех оборотов, делаем один оборот в обратную сторону. Таким образом, мы ломаем получающуюся в процессе нарезки стружку и она не будет мешать качественному и ровному нанесению резьбы.

Если отверстие в детали сквозное, необходимо сделать так, чтобы передняя часть метчика вышла полностью с обратной стороны. Не сделав этого, мы рискуем получить незаконченную резьбу.

Слом режущей части метчика в глухом отверстии

Если конец обломившейся детали полностью «утоплен» в отверстии, достать его будет очень сложно. Но поднабравшись терпения этого сделать все-таки реально. Вам потребуется парафин, продолговатая и тонкая деревянная палочка, азотная кислота. Парафином смазываем обрабатываемую деталь (защищаем от воздействия кислоты). Конец палочки смачиваем кислотой, просовываем его в отверстие и смазываем режущие кромки метрика. Как нарезать резьбу метчиком

Необходимо продолжать процедуру до тех пор, как края начнут расплавляться. После этого обломок либо выбивают молотком с обратной стороны детали, либо выковыривают пинцетом.

Как нарезать резьбу сметчиком: нарезка внешней резьбы

Взяв необходимую деталь, зажимаем ее в тиски. С одной стороны напильником делаем небольшую фаску, смазываем эту сторону маслом, керосином или скипидаром (в зависимости от материала).

В плашкодержатель вставляем и фиксируем плашку. Приставляем плашку к нужному концу трубы и в нужном нам направлении медленно вращаем одной рукой, второй рукой обязательно прижимаем верх плашки к трубе.

Когда плашка прочно села на трубу, проверьте ее перпендикулярность трубе, возьмитесь за плашкодержатель обеими руками и сделайте 3-4 оборота вперед, а потом пол оборота назад.

При нарезке внешней резьбы есть один нюанс, во время последних витков не делайте вращение назад, это позволит гайке прочно зафиксироваться на трубе.

Обратите внимание, свеженарезанную резьбу не стоит трогать голыми руками, на ней могут быть очень острые заусеницы и есть большая вероятность пореза.

Информация на заметку

:

,

Существует достаточно много способов соединения деталей, однако наиболее распространенным и доступным по-прежнему является винтовой (болтовой) крепеж. Именно о таком крепеже мы и поговорим. Точнее, мы рассмотрим виды метчиков, технологию нарезания резьбы в отверстиях под винты и болты разного диаметра.

Метчики разделяются в зависимости от способа выполнения резьбы

, а также в зависимости от того, для какого отверстия они предназначены.

Спецификация по способу нарезания

По способу нарезки различают:

- Проходные метчики. Особенностью такого инструмента является то, что он имеет одновременно разметочные режущие зубья и зубья для финишной нарезки витков. Чаще всего такие инструменты используются при работе с деталями, выполненными из мягких металлов, например, из алюминия, меди, латуни.

- Комплектные метчики. В данном случае речь идет сразу о нескольких инструментах для выполнения резьбы. Минимальный комплект состоит из трех метчиков для разных этапов нарезки: первый предназначен для черновой, второй – промежуточной, третий – финальной. Конечно, выполнение работы таким комплектом требует больше времени по сравнению с использованием одного проходного метчика, но и качество витков получается намного выше.

Спецификация по типу отверстия

Технологические отверстия могут быть глухими или сквозными. Для каждого типа отверстия

Для каждого типа отверстия

следует применять соответствующий тип метчика. Сквозные отверстия обрабатываются инструментом с острым концом, а глухие – инструментом со срезанным концом. Работать с метчиком для глухого отверстия сложнее, поскольку очень часто при достижении дна отверстия он может застопориться и сломаться, однако при удачной нарезке получают качественную резьбу по всей длине отверстия.

Отдельно необходимо отметить

, что, кроме упомянутого выше, метчики подразделяются на машинные и машинно-ручные. Первые имеют удлиненный хвостовик и могут быть установлены в какой-либо электрический станок, с помощью которого и будет осуществляться нарезка витков. Вторые могут применяться как при выполнении работы вручную, так и при выполнении работы с использованием электрического инструмента.

Маркировка метчиков

Метчики для нарезания внутренней метрической резьбы

маркируются буквой «М». При этом после буквы «М» следует значение диаметра нарезаемой резьбы. Кроме диаметра, на инструменте указывается и шаг резьбы. Например, маркировка М4×1 означает, что инструментом можно выполнить резьбу в отверстии диаметром 4мм с шагом 1мм. В случае, если речь идет о режущем

Кроме диаметра, на инструменте указывается и шаг резьбы. Например, маркировка М4×1 означает, что инструментом можно выполнить резьбу в отверстии диаметром 4мм с шагом 1мм. В случае, если речь идет о режущем

инструменте для левой резьбы, инструмент имеет маркировку LH . Диаметр и шаг резьбы обозначается способом, аналогичным описанному выше.

Как нарезать резьбу метчиком — технология

Нарезание внутренней резьбы выглядит следующим образом:

Для максимальной наглядности предлагаем

вам посмотреть небольшое видео, в котором детально рассмотрен процесс нарезания внутренней резьбы.

Подведем итоги

Чтобы действительно качественно нарезать резьбу

в заготовке из того или иного металла не нужно обладать какими-либо специальными знаниями и опытом. Как показывает практика, с такой работой справится даже далекий от слесарных дел мастер.

Главный совет – исключить спешку, а ко всем операциям, в том числе и подготовительным, подходить ответственно. Не менее важным является и выбор

Не менее важным является и выбор

инструмента для выполнения работы — экономить не стоит. Помните: дешевые низкокачественные метчики зачастую обламываются в процессе работы, а извлечь отрезок инструмента из отверстия крайне проблематично.

Нарезка внутренней резьбы метчиком

Оправка для нарезания трапецеидальной резьбы

Содержание

- Теоретические основы нарезания трапецеидальной резьбы по приемам работы, последовательности действий и способам установки резцов сходно с изготовлением прямоугольной резьбы, основанное на упражнении в нарезании трапецеидальной резьбы одним резцом.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Подобные документы

- Нарезание резьбы прямоугольного и трапецеидального профиля

- Нарезание прямоугольной и трапецеидальной резьб

- Резцы для трапецеидальной резьбы

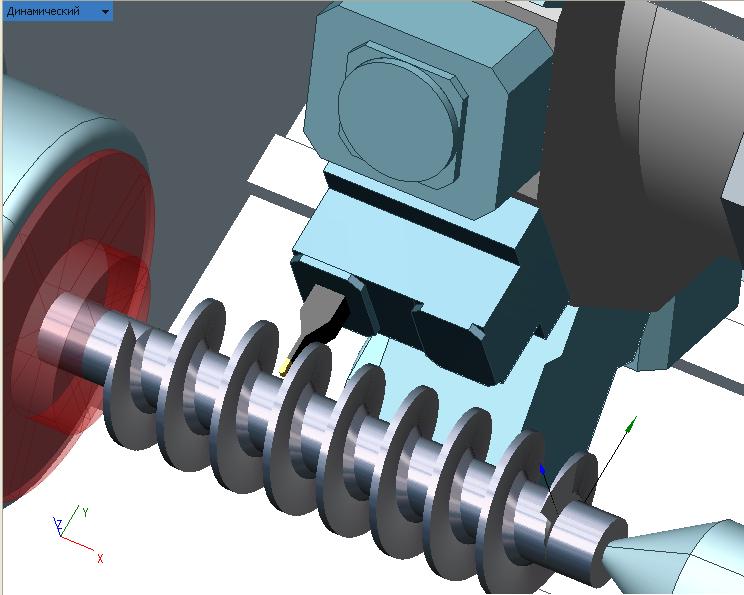

- Нарезание наружной резьбы на токарном станке

- ПОХОЖИЕ СТАТЬИ:

- Трапецеидальная резьба.

Как нарезать на токарном?

Как нарезать на токарном?

Теоретические основы нарезания трапецеидальной резьбы по приемам работы, последовательности действий и способам установки резцов сходно с изготовлением прямоугольной резьбы, основанное на упражнении в нарезании трапецеидальной резьбы одним резцом.

| Рубрика | Производство и технологии |

| Вид | конспект урока |

| Язык | русский |

| Дата добавления | 26.01.2010 |

| Размер файла | 16,1 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Нарезание трапециидальной резьбы

Нарезание трапециидальной резьбы по приемам работы, последовательности действий и способам установки резцов сходно с изготовлением прямоугольной резьбы, поэтому значительную часть вводного инструктажа мастер может провести в форме рассказа или в форме беседы, чтобы лучше объяснить учащимся последовательность изготовления трапецеидальной резьбы в зависимости от ее размеров, точности и требуемой чистоты поверхности.

Упражнение в нарезании трапецеидальной резьбы с шагом до 3 мм одним резцом.

1.Определить диаметр заготовки под резьбу, обточить заготовку и проточить канавку для выхода резца.

2.Заточить чистовой резец для нарезания трапецеидальной резьбы, проверить его заточку по шаблону.

3.Установить державку с резцом в резцедержателе и проверить положение резца по точно подрезанным торцам детали, закрепить резец предварительно и проверить его установку шаблоном. Закрепить резец окончательно (главная режущая кромка резца должна быть расположена точно на линии центров и параллельно оси резьбы).

4.Наладить станок для нарезания заданной резьбы.

5.Подавая резец при каждом проходе приблизительно на 0,1 мм, нарезать полный профиль резьбы.

6.Проверить профиль резьбы выступом шаблона, располагаемым перпендикулярно к боковым поверхностям канавки, проверить средний диаметр резьбы вырезом шаблона.

Упражнение в нарезании трапецеидальной резьбы с шагом более 5 мм тремя резцами.

1.Подготовить заготовку под резьбу.

2.Заточить три резца соответственно схеме обработки:

Нарезание трапециидальной резьбы тремя резцами

* прорезной прямой с шириной режущей кромки меньше половины шага резьбы на 0,2–0,3 мм;

* узкий прорезной с шириной меньше окончательной ширины впадины на 0,2–0,3 мм;

*профильный (затачивается по шаблону).

3. Установить прорезные резцы перпендикулярно к боковым сторонам винтовой канавки или параллельно оси резьбы на высоте линии центров в зависимости от угла подъема резьбы; закрепить черновые и чистовой — профильный резцы в резцедержателе; вместе с мастером производственного обучения проверить заточку и правильность установки резцов.

Нарезание трапецеидальной резьбы по методу, применяемому на Московском заводе шлифовальных станков

4.Наладить станок для нарезания заданной резьбы.

5.Первым прорезным резцом прорезать канавку до половины ее глубины.

6.Вторым (узким) прорезным резцом прорезать канавку до внутреннего диаметра резьбы.

7.Профильным резцом нарезать резьбу окончательно.

8.Проверить резьбу шаблоном и резьбовым калибром.

Упражнение в нарезании трапецеидальной резьбы при помощи трех резцов.

1.Подготовить, заготовку под нарезание трапецеидальной резьбы.

2.Согласно схеме обработки, заточить три резца: профильный черновой (а), канавочный (б) и профильный чистовой (б).

3.Наладить станок для нарезания заданной резьбы.

4.Нарезать первым профильным резцом трапецеидальную канавку на 85% ее глубины.

5.Обработать канавочным резцом дно трапецеидальной канавки.

6.Окончательно нарезать и зачистить профильным чистовым резцом боковые стороны профиля резьбы.

7.Проверить резьбу шаблоном и резьбовым калибром. Другим методам нарезания прямоугольной и трапецеидальной резьб рекомендуется обучить учащихся в комплексны работах.

НАРЕЗАНИЕ НАРУЖНОЙ ТРЕУГОЛЬНОЙ РЕЗЬБЫ РЕЗЦОМ

Мастер начинает вводный инструктаж с подготовки детали для нарезания резьбы. Он начисто обтачивает нарезаемый участок детали, предварительно показав учащимся, как определить по таблице диаметр нарезаемого стержня в зависимости от наружного диаметра резьбы. Далее он обтачивает на правом конце детали ступеньку (так называемую «заточку») длиной 2 – 3 мм и диаметр, равным внутреннему диаметру резьбы, и при этом объясняет учащимся, что, заканчивая нарезание резьбы, последним проходом подводят вершину резца к поверхности ступеньки и, таким образом, получают правильный внутренний диаметр резьбы. Когда это достигнуто, ступеньку срезают. Мастер также показывает, как в конце нарезаемой части детали (если деталь должна иметь резьбу не на всей своей длине) протачивается канавка полукруглого или фасонного профиля для выхода резьбового резца. Он обращает внимания учащихся на то, что дно канавки должно быть глубже впадины резьбы на 0,1–0,2 мм, а ширина канавки должна равняться двум-трем шагам резьбы. Далее демонстрируются проверка заточки резьбового резца и его установка при помощи шаблона, при этом подчеркивается, режущую кромку резца необходимо расположить точно на линии центров, при этом средняя линия профиля резца должна быть перпендикулярна к оси нарезаемой резьбы.

Он начисто обтачивает нарезаемый участок детали, предварительно показав учащимся, как определить по таблице диаметр нарезаемого стержня в зависимости от наружного диаметра резьбы. Далее он обтачивает на правом конце детали ступеньку (так называемую «заточку») длиной 2 – 3 мм и диаметр, равным внутреннему диаметру резьбы, и при этом объясняет учащимся, что, заканчивая нарезание резьбы, последним проходом подводят вершину резца к поверхности ступеньки и, таким образом, получают правильный внутренний диаметр резьбы. Когда это достигнуто, ступеньку срезают. Мастер также показывает, как в конце нарезаемой части детали (если деталь должна иметь резьбу не на всей своей длине) протачивается канавка полукруглого или фасонного профиля для выхода резьбового резца. Он обращает внимания учащихся на то, что дно канавки должно быть глубже впадины резьбы на 0,1–0,2 мм, а ширина канавки должна равняться двум-трем шагам резьбы. Далее демонстрируются проверка заточки резьбового резца и его установка при помощи шаблона, при этом подчеркивается, режущую кромку резца необходимо расположить точно на линии центров, при этом средняя линия профиля резца должна быть перпендикулярна к оси нарезаемой резьбы. Нужно сказать, как регулируют установку резца по просвету между режущими кромками и вырезом шаблона. Следующий этап инструктажа — показ и объяснение (с привлечением соответствующих таблиц) кинематической наладки станка для нарезания резьбы. Демонстрируется установка сменных зубчатых колес на гитаре, а также перевод рукояток коробки подач в соответствующие положения. Рекомендуется поручить нескольким учащимся наладить коробку подач на нарезание метрической и дюймовой резьбы.

Нужно сказать, как регулируют установку резца по просвету между режущими кромками и вырезом шаблона. Следующий этап инструктажа — показ и объяснение (с привлечением соответствующих таблиц) кинематической наладки станка для нарезания резьбы. Демонстрируется установка сменных зубчатых колес на гитаре, а также перевод рукояток коробки подач в соответствующие положения. Рекомендуется поручить нескольким учащимся наладить коробку подач на нарезание метрической и дюймовой резьбы.

Наладив станок на соответствующую подачу и необходимую скорость резания, мастер производит черновое нарезание резцом, закрепленным в жесткой державке. Он показывает приемы вывода резца из канавки и способы его возвращения в исходное положение, а также приемы ввода в канавку резца, вернувшегося в исходное положение, при четной резьбе. Приемы ввода резца в канавку при нечетной резьбе демонстрируются отдельно. Установив предварительно обработанную заготовку, мастер соответственно настраивает подачу и затем показывает, что для попадания резцом в канавку резьбы при новом проходе нужно, чтобы деталь, ходовой винт и суппорт занимали такое же положение, как и в начале нарезания резьбы.

Если в мастерской имеются станки с резьбоуказателями, необходимо научить учащихся пользоваться этими приспособлениями. Следует также показать, как надо установить переточенный резьбовой резец, чтобы закончить им начатую операцию. В заключение демонстрируется чистовое нарезание резьбы резцом, закрепленным в пружинящей державке, или пружинящим резьбовым резцом.

Упражнение в нарезании треугольной резьбы с шагом до мм при поперечной подаче резца.

1)Наладить станок для обработки детали под нарезание резьбы и произвести эту обработку:

а)обточить начисто нарезаемый стержень;

б)обточить на правом конце заготовки ступеньку (сделать «заточку») длиной 2–3 мм и диаметром, равным внутреннему диаметру резьбы;

в)проточить канавку для выхода резьбового резца, предварительно определив ее положение на детали.

2.Наладить станок на нарезание треугольной резьбы, для чего снять резцы, которыми велась подготовительная обработки детали; взять резьбовой резец и проверить шаблоном, соответствует ли его форма профилю нарезаемой резьбы. Установим при помощи шаблона резьбовой резец так, чтобы его режущая кромка была точно на высоте центров, а средняя линия его профиля была перпендикулярна к оси детали (с этой целью приложить шаблон к цилиндрической поверхности детали в горизонтальной плоскости точно по оси детали, ввести резец в вырез шаблона и на просвет определить, есть ли зазор между режущими кромками резца и вырезом). При необходимости исправить установку резца, снова проверить его положение и прочно закрепить резец в резцедержателе; произвести кинематическую наладку станка на требуемое число оборотов шпинделя и механическую подачу.

Установим при помощи шаблона резьбовой резец так, чтобы его режущая кромка была точно на высоте центров, а средняя линия его профиля была перпендикулярна к оси детали (с этой целью приложить шаблон к цилиндрической поверхности детали в горизонтальной плоскости точно по оси детали, ввести резец в вырез шаблона и на просвет определить, есть ли зазор между режущими кромками резца и вырезом). При необходимости исправить установку резца, снова проверить его положение и прочно закрепить резец в резцедержателе; произвести кинематическую наладку станка на требуемое число оборотов шпинделя и механическую подачу.

3.Включить вращение шпинделя, снять фаску под углом 30 градусов на правом конце нарезаемой детали

4.Пользуясь лимбом винта поперечной подачи, установить резец на глубину резания, включить ходовой винт и замкнуть маточную гайку, нарезать резьбу.

5.Перемещением поперечных салазок суппорта быстро вывести резец из канавки на детали, сообщить суппорту обратным ход и установить каретку суппорта в начальное положение.

6.За несколько проходов, глубиной 0,06–0,2 мм каждый, нарезать резать резьбу начерно, оставив припуск под чистовое нарезание.

7.Взять резьбовой чистовой резец, закрепленный в пружинящей державке, и установить по шаблону.

8.Подвести резец к боковой поверхности контрольной ступеньки («заточки») и, включив подачу, нарезать резьбу начисто.

9.Проверить резьбу резьбовым кольцом.

10.Снять резьбовой резец и установить в резцедержателе подрезной резец, срезать контрольную ступеньку.

Первые упражнения следует проводить на предварительно подготовленной заготовке. По мере усвоения учащимися приёмов нарезания резьбы им поручается вся обработка детали, начиная с черновой обточки. Уже в самом начале работы учащихся по нарезанию резьб мастер должен организовать упражнения по затачиванию и доводке резьбовых резцов, разбив группу на бригады по 2–4 человека в каждой.

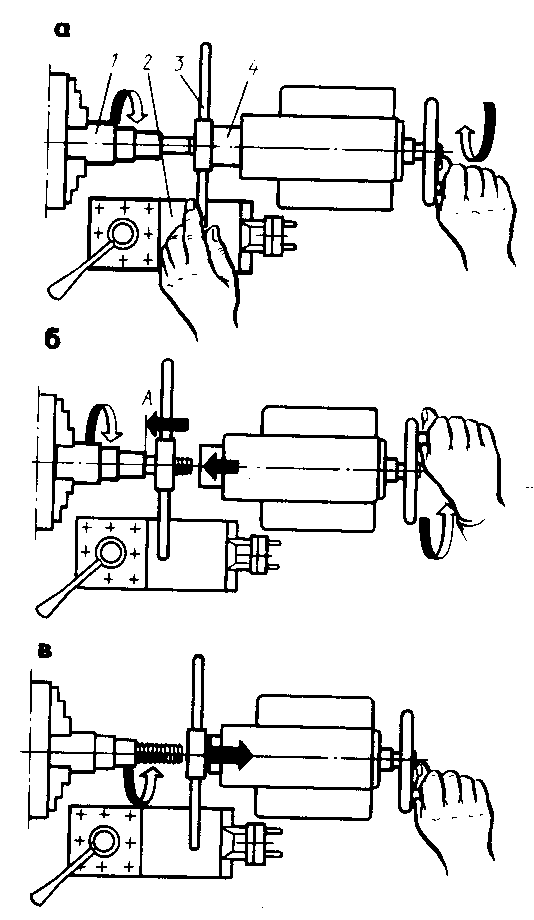

Упражнение в нарезании треугольной резьбы с шагом больше 2 мм

Перед упражнением нужно объяснить учащимся как особенности заточки резца, применяемого для нарезания резьбы при повороте верхней части суппорта на угол, равный половине угла профиля резьбы, так и особенности установки резца для работы этим способом. Кроме того, необходимо показать, как производится подача резца (боковое врезание левой режущей кромкой) перемещением верхней части суппорта под углом к оси профиля резьбы. Следует предупредить учащихся, что при выводе резца из канавки перемещают поперечные салазки суппорта на себя, не трогая верхних салазок. В прежнее положение устанавливают поперечные салазки по лимбу или по упору; углубление резца в металл производится перемещением верхних салазок суппорта при помощи лимба.

Кроме того, необходимо показать, как производится подача резца (боковое врезание левой режущей кромкой) перемещением верхней части суппорта под углом к оси профиля резьбы. Следует предупредить учащихся, что при выводе резца из канавки перемещают поперечные салазки суппорта на себя, не трогая верхних салазок. В прежнее положение устанавливают поперечные салазки по лимбу или по упору; углубление резца в металл производится перемещением верхних салазок суппорта при помощи лимба.

Что касается упражнения, то оно выполняется так же, как и предыдущее.

В учебно-производственные работы по нарезанию наружной треугольной резьбы следует включить также нарезание левой и нечетной резьбы, нарезание резьбы с выходом к уступу и со свободным выходом, черновое нарезание треугольной резьбы с калибровкой ее плашками, нарезание резьбы призматическими и дисковыми гребенками.

Подобные документы

Классификация, производственная структура и состав машиностроительных заводов. Особенности процесса резания при нарезании резьбы резцом, необходимые движения и размеры срезаемого слоя. Материал, конструкции и геометрические параметры инструмента.

Материал, конструкции и геометрические параметры инструмента.

реферат [25,1 K], добавлен 16.02.2011

Общая характеристика резьб, их разновидности и отличительные признаки, основные элементы. Методика и технология нарезания наружной и внутренней резьбы. Этапы и способы накатывания и фрезерования резьбы, назначение данных операций в производстве.

реферат [200,0 K], добавлен 23.12.2009

Методика расчета скорости резания при обтачивании и растачивании резцами из твердых сплавов, при нарезании резьбы метчиком, поправочные коэффициенты. Допустимая скорость резания при сверлении, ее повышение за счет улучшения геометрии режущей части.

презентация [432,5 K], добавлен 29.09.2013

Основные типы токарных станков. Главный привод станка. Механизм и коробка подач. Общие требования к организации рабочего места слесаря. Нарезание резьбы. Понятие о резьбе. Отрезной резец. Основные элементы резьбы. Основные типы резьбы и их обозначение.

реферат [2,5 M], добавлен 01. 11.2008

11.2008

Виды резьбы: классификация, изображение. Соединения деталей с помощью болтов, винтов, шпилек. Нарезание наружной, внутренней резьбы. Смазывание резьбонарезного инструмента. Правила упрощенных и условных изображений крепежных деталей на сборочных чертежах.

курсовая работа [3,0 M], добавлен 16.06.2015

Особенности настройки станка 16К20 для нарезания стандартной модульной резьбы и нестандартной дюймовой резьбы. Выбор материала для заготовки. Определение диапазона частоты вращения шпинделя. Настройка винторезной цепи с использованием гитары станка.

контрольная работа [185,6 K], добавлен 26.12.2013

Техническая характеристика токарного станка. Разработка конструкции устройства для нарезания конической резьбы и технологического маршрута. Расчет предохранительной муфты, размеры направляющей угольника. Меры по обеспечению безопасных условий труда.

дипломная работа [1,3 M], добавлен 12.08.2017

Дефект деталей (износ или срыв резьбы) и способы их восстановления: наплавка электродной проволоки, точение вала, нарезание резьбы. Подбор диаметра электродной проволоки и силы сварочного тока. Выбор параметров режима резания при токарной обработке.

Подбор диаметра электродной проволоки и силы сварочного тока. Выбор параметров режима резания при токарной обработке.

курсовая работа [162,1 K], добавлен 16.11.2010

Требования к сталям для измерительного инструмента для контроля размера резьбы при изготовлении деталей. Влияние легирующих элементов на свойства инструментальной стали. Основы теории термической обработки. Особенности предварительной обработки.

контрольная работа [1,3 M], добавлен 10.07.2014

Виды резьбы. Плосковыемчатая резьба. Плоскорельефная резьба. Рельефная резьба. Прорезная резьба. Скульптурная резьба. Домовая резьба. Инструмент. Геометрическая резьбе. Элементы геометрической резьбы. Подготовка заготовки к резьбе.

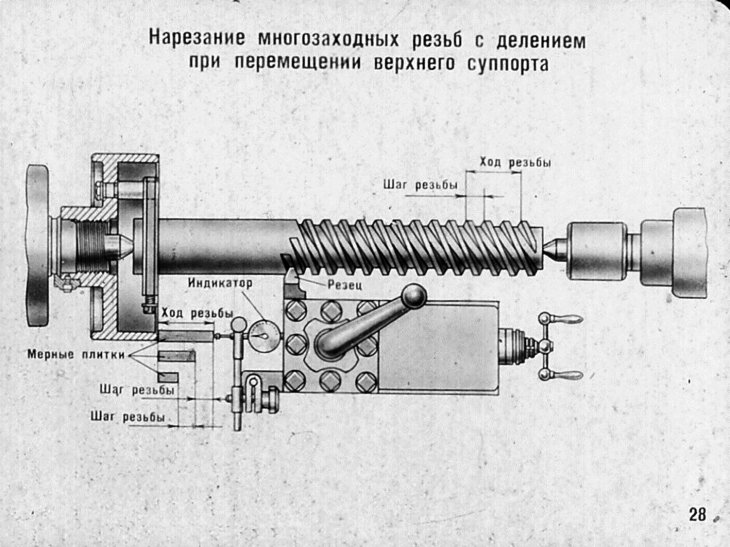

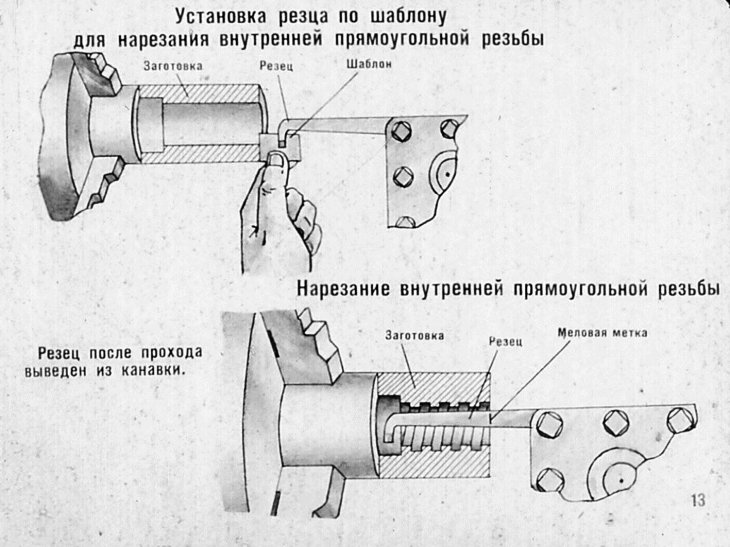

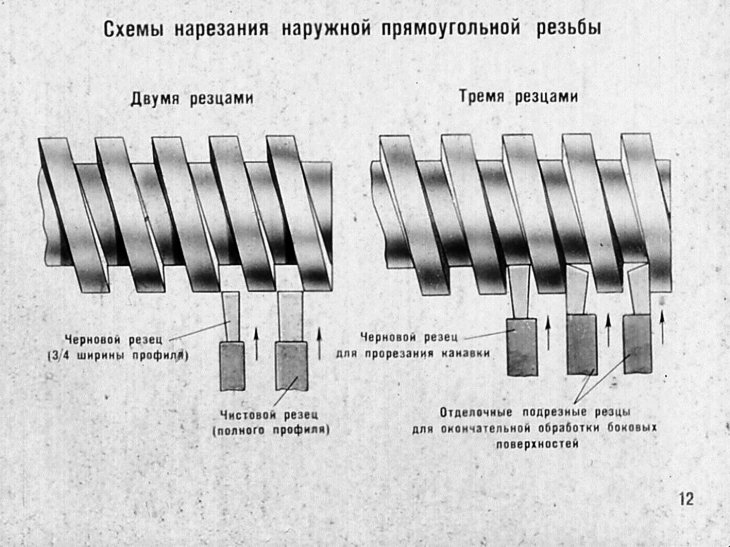

Нарезание резьбы прямоугольного и трапецеидального профиля

Нарезание резьбы такого профиля имеет ряд отличительных особенностей от нарезания треугольных резьбы. Прямоугольные и трапецеидальные резьбы часто бывают с двух-, трех- и с большим числом заходов, а следовательно, и угол подъема винтовой линии может быть значительно больше угла подъема винтовой линии треугольных резьбы и достигать значений |/>40°.

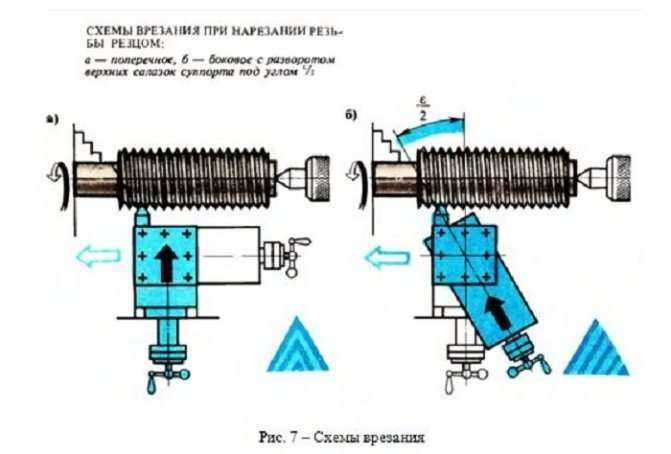

При нарезании резьбы прямоугольного и трапецеидального профиля применяют стержневые резцы. Форма профиля резца должна соответствовать профилю, который получается в пересечении винтовой поверхности резьбы с передней поверхностью резца. Главная режущая кромка резца должна быть параллельной оси нарезаемой резьбы. Передний угол резца равен нулю, а задний – 6-8°.

Для обеспечения нормальных условий резания необходимо, чтобы действительный задний угол был не менее 3°. При нарезании правозаходной резьбы задний угол у левой режущей кромки резца должен быть на 2° больше угла подъема резьбы, а задний угол у правой режущей кромки – около 3°. При нарезании лево- заходной резьбы значения этих углов изменяют на противоположные.

Наиболее распространены два способа установки резца при нарезании резьбы с углом |/>4° подъема винтовой линии. При первом способе главную режущую кромку резца устанавливают параллельно оси детали (рис. 10.11,а), что позволяет нарезать резьбу, профиль которой совпадает с профилем резца. Недостатками этого способа являются неодинаковые условия работы боковых режущих кромок резца. Угол резания у правой боковой кромки резца больше 90°(-уо), что ухудшает условия резания. Для улучшения их на передней поверхности вдоль этой режущей кромки выполняют канавку (рис. 10.11,6). Угол резания у левой боковой кромки резца получается меньше 90°, что ослабляет режущую кромку, снижает ее стойкость. В результате резец приходится часто перетачивать. Кроме того, с увеличением угла подъема резьбы возрастает нагрузка на резец, он отклоняется влево и вниз, что может привести к подрезанию профиля резьбы.

Недостатками этого способа являются неодинаковые условия работы боковых режущих кромок резца. Угол резания у правой боковой кромки резца больше 90°(-уо), что ухудшает условия резания. Для улучшения их на передней поверхности вдоль этой режущей кромки выполняют канавку (рис. 10.11,6). Угол резания у левой боковой кромки резца получается меньше 90°, что ослабляет режущую кромку, снижает ее стойкость. В результате резец приходится часто перетачивать. Кроме того, с увеличением угла подъема резьбы возрастает нагрузка на резец, он отклоняется влево и вниз, что может привести к подрезанию профиля резьбы.

40°»/>

Рис. 10.11. Способы (a-в) установки резца при нарезании резьбы с углом наклона винтовой линии у>40°.

При втором способе (рис. 10.11,в) главную режущую кромку резца устанавливают перпендикулярно винтовой линии, т.е. боковым поверхностям резьбовой канавки. В этом случае обе боковые режущие кромки находятся в одинаковых более благоприятных условиях работы. Недостатком этого способа является искажение профиля резьбы, которое тем больше, чем больше угол подъема резьбы.

Недостатком этого способа является искажение профиля резьбы, которое тем больше, чем больше угол подъема резьбы.

Учитывая достоинства и недостатки каждого способа, второй способ установки резца используют при черновых рабочих ходах для снятия больших припусков. При нарезании резьбы с шагом 3-4 мм, а также при чистовых рабочих ходах (с припуском 0,2-0,3 мм) применяют первый способ установки резца. Главную режущую кромку устанавливают точно на линии центров станка с помощью поворотной головки 3 (рис. 10.12). Фиксируют головку в нужном положении (по риске А относительно шкалы В) винтом 6, который навинчивают на стержень 5 головки по резьбе с крупным шагом и ввинчивают в корпус 4 резца по резьбе с мелким шагом. Такое устройство позволяет надежно закреплять головку 3 в нужном положении. Резец 1 закрепляют в головке винтом 2.

Рис. 10.12. Державка с поворотной головкой для резьбового резца

Рис. 10.13. Блок из двух резцов для нарезания трапецеидальной резьбы:

1- трапецеидальный (профильный) резец, 2 – прорезной резец

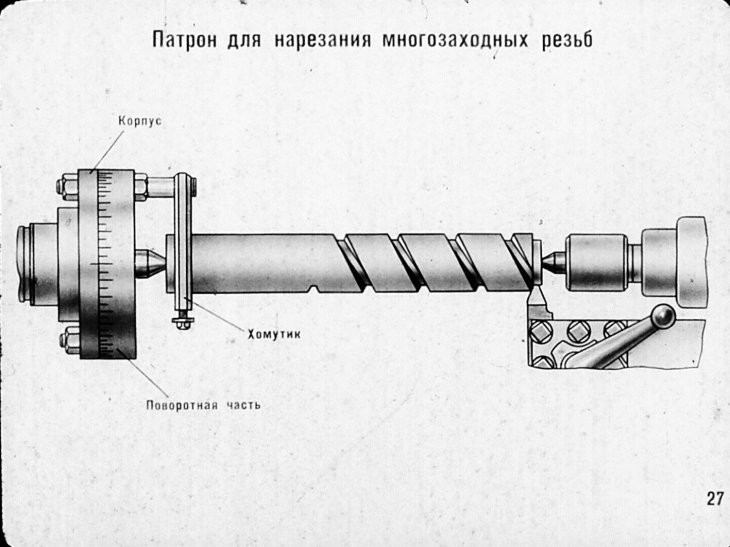

Рис. 10.14. Патроны для нарезания многозаходной резьбы:

10.14. Патроны для нарезания многозаходной резьбы:

1,2, 3 и 4 – прорези для нарезаний двух- и четырехзаходной резьбы,

Г, 2′ и 3′ – прорези для нарезания трехзаходной резьбы, 5 – поводковая часть, 6 – корпус,

Иногда головку резца выполняют с прорезью, которая позволяет резцу незначительно отжиматься для повышения качества обработанной поверхности.

Трапецеидальные резьбы с шагом более 3-4 мм нарезают двумя способами. По первому способу канавочным резцом, ширина которого на 0,1-0,2 мм меньше ширины профиля резьбы, прорезают винтовую канавку с внутренним диаметром, равным внутреннему диаметру нарезаемой резьбы, а затем винтовой канавке придают форму трапеции (правым и левым резцами), ширина основания которой по наружному диаметру резьбы на 0,3-Ю,4 мм меньше требуемой. Окончательную обработку боковых поверхностей резьбы производят резцом с полным профилем. По второму способу трапецеидальным резцом прорезают профильную канавку, ширина которой по среднему диаметру резьбы на 0,3^0,4 мм меньше требуемой, а затем эту канавку прорезают прорезным резцом на глубину для получения внутреннего диаметра резьбы. Окончательную обработку боковых поверхностей резьбы производят резцом с полным профилем (рис. 10.13).

Окончательную обработку боковых поверхностей резьбы производят резцом с полным профилем (рис. 10.13).

Нарезание прямоугольной и трапецеидальной резьб

Нарезание прямоугольной и трапецеидальной резьб считается одной из наиболее сложных токарных работ. Эти резьбы изготовляют однозаходными и многозаходными.

Установка резца. Существует два способа установки резьбового резца при нарезании прямоугольной резьбы. Первый способ. Главная режущая кромка резца аб может быть установлена параллельно оси детали (рис. 323, слева), точно по линии центров станка; в этом случае получаемый профиль резьбы будет точно совпадать с профилем режущей части резца и винт получит правильную форму. Однако углы резания у правой и левой боковых режущих кромок будут различны: у правой кромки угол резания 6i тупой и резец в этом месте будет не резать металл, а скоблить его; у левой кромки условия резания более благоприятны, так как угол резания 6з будет значительно меньше 90°, зато эта кромка будет сильно ослаблена и быстро затупится.

Второй способ. Главную режущую кромку а’ б’ устанавливают перпендикулярно боковым стенкам резьбы, как показано на рис. 323, справа. В этом случае обе боковые режущие кромки будут резать одинаково хорошо, но профиль резьбы а, не будет точно совпадать с профилем резца, – дно канавки получится не плоским, а вогнутым. По этой причине такой установкой обычно пользуются только для чернового нарезания канавки. При чистовых проходах резец должен быть установлен согласно рис. 323, слева. В этом случае необходимо следить, чтобы вершина резца находилась точно на высоте центров. Токари-новаторы для установки резцов при нарезании резьб, прямоугольного и трапецеидального профилей пользуются специальными державка ми (рис. 324) . Эти державки удобны тем, что при изменении угла подъема резьбы для них не требуется специальной заточки резца. Кроме того, устраняется частая переточка резцов, когда меняется диаметр или число заходов резьбы.

Державка, показанная на рис. 324, состоит из трех частей: поворотной части 2, корпуса 5 и гайки 6. В поворотной части имеется гнездо для резца 1, закрепляемого винтом 3, и буртик 4. На буртике нанесена шкала с градусными делениями, с помощью которой можно отсчитывать поворот согласно углу подъема резьбы т, не производя специальной заточки резца. Токарю достаточно иметь несколько заготовленных резцов для основных профилей, которые при наличии такой державки будут годны для различных диаметров резьбы и различных заходов (двух, трех, четырех и т. д.)

В поворотной части имеется гнездо для резца 1, закрепляемого винтом 3, и буртик 4. На буртике нанесена шкала с градусными делениями, с помощью которой можно отсчитывать поворот согласно углу подъема резьбы т, не производя специальной заточки резца. Токарю достаточно иметь несколько заготовленных резцов для основных профилей, которые при наличии такой державки будут годны для различных диаметров резьбы и различных заходов (двух, трех, четырех и т. д.)

Приемы нарезания прямоугольной резьбы. Приступая к нарезанию прямоугольной резьбы, необходимо прежде всего правильно установить резьбовой резец. Правильное положение резца относительно детали и профиль резца проверяют шаблонами (см. рис. 322).

Нарезают прямоугольную резьбу сразу одним резцом, ширина которого равна ширине канавки, или несколькими резцами. Резьбу с шагом до 3-4 мм можно нарезать одним резцом с мерной шириной режущей кромки. Крупную (с шагом больше 4 мм) и точную резьбу лучше прорезать сначала черновым резцом шириной, равной 3/4 ширины полного профиля резьбы, а затем окончательно пройти ее чистовым резцом во всю ширину канавки (рис. 325, а). Можно поступить и так: прорезать резьбы тем же черновым резцом, а затем каждую боковую поверхность канавки обработать отдельным подрезным резцом (рис. 325, б). Второй способ дает более чистую и точную резьбу, но требует большей затраты времени; такая операция, кроме того, требует высокой квалификации токаря.

325, а). Можно поступить и так: прорезать резьбы тем же черновым резцом, а затем каждую боковую поверхность канавки обработать отдельным подрезным резцом (рис. 325, б). Второй способ дает более чистую и точную резьбу, но требует большей затраты времени; такая операция, кроме того, требует высокой квалификации токаря.

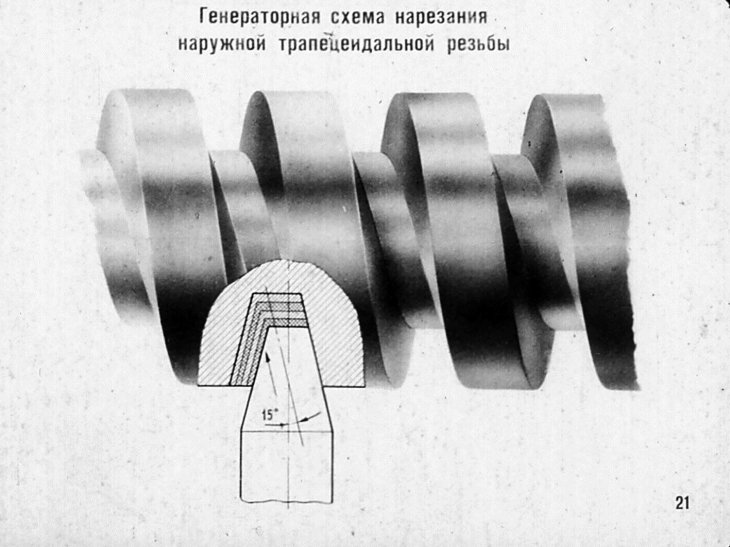

Нарезание наружной трапецеидальной резьбы. Трапецеидальная резьбы имеет профиль трапеции с углом при вершине 30°. Наклон боковых сторон профиля трапецеидальной резьбы облегчает сход стружки и позволяет нарезать ее более чисто и точно, чем прямоугольную.

Угла заточки и способы установки резцом такие же, как и при нарезации прямоугольных резьб.

В зависимести от размеров, точности и чистоты трапецеидальную резьбу можно нарезать одним, двумя, тремя и четырьмя резцами. Мелкая трапецеидальная резьба нарезается одним резцом с режущей частью, соответствующей профилю резьбы; крупная резьба нарезается двумя, тремя или четырьмя резцами.

Нарезание трапецеидальной резьбы четырьмя резцами показано на рис. 326.

326.

Прорезным резцом, имеющим ширину, равную ширине канавки на внутреннем диаметре, предварительно прорезают впадину (канавку) на глубину внутреннего диаметра резьбы (рис. 326, а). После этого устанавливают трапецеидальный резец с кромкой, несколько меньшей ширины профиля нарезаемой резьбы, и нарезают им сначала правую, а потом левую сторону резьбы (рис. 326, б, в). Окончательная отделка профиля производится резьбовым резцом (рис. 326, г), профиль режущей части которого соответствует профиля резьбы.

На рис. 327 показаны более производительные приемы нарезания трапецеидальной резьбы прорезным и двумя подрезными резцами. Сначала прорезным резцом, имеющим ширину, равную полной ширине канавки у дна, прорезают канавку до внутреннего диаметра (рис. 327, а). Далее применяют два подрезных резца – левый и правый. Левым подрезным резцом срезают левый боковой уступ, а правым подрезным резцом – правый уступ. Хотя этот способ и проще предыдущего, однако он доступен лишь токарям высокой квалификации.

На рис. 328 показаны приемы нарезания трапецеидальной резьбы последовательно тремя резцами. Предварительно нарезают резьбы прорезными резцами 1 и 2 и окончательно – профильным резцом 3. Прорезным резцом 1, имеющим ширину, равную ширине канавки по среднему диаметру резьбы минус 2 мм, прорезают канавку до середины профиля резьбы. После этого прорезным резцом 2, имеющим ширину, равную ширине дна канавки, прорезают канавку до внутреннего диаметра резьбы. Затем профильным резцом 3 резьбы нарезается окончательно.

Для нарезания трапецеидальной резьбы применяют резцы с пластинками из твердого сплава Т15К6. Нарезание производится двумя резцами – черновым и чистовым. Черновой резец (а) имеет угол профиля 50°, передний угол γ = -3° и задний угол а = 3-5° (для повышения прочности резца). Чистовой резец (б) имеет угол профиля, равный углу профиля резьбы (в данном случае 40°).

Нарезают резьбы за 6-7 проходов с глубиной врезания 0,6-0,7 мм, причем последний проход – зачистной; при этом скорость резания – от 155 до 450 м/мин при обработке стали резцами, оснащенными твердым сплавом Т15К6.

Проверка профиля резьбы. Для проверки профиля впадины трапецеидальной и прямоугольной резьб применяют шаблоны, изготовляемые для каждого профиля и каждого шага резьбы. На рис. 330 показана проверка шаблоном профиля трапецеидальной резьбы. Шаблон устанавливают перпендикулярно к винтовой линии резьбы и по его прилеганию к боковым стенкам резьбы (отсутствие просвета) определяют правильность профиля впадины.

Нарезание внутренней трапецеидальной резьбы. Нарезают внутреннюю резьбы так же, как и наружную того же профиля. Резьбы с шагом до 3 мм нарезается сразу одним резцом с профилем режущей части, соответствующей профилю резьбы. Резец в резцедержателе устанавливается точно по шаблону.

Читайте также: Тюнинг дроссельной заслонки нива шевроле

Помимо этого изделия разделаются на правые и левые, что зависит от направленности резца, который закреплен в станке. Естественно, что это оказывает влияние и на резьбу, так как для внутренней и внешней нужно использовать вещи одной направленности, иначе ни о каком нормальном соединении не может быть и речи. Резец резьбовой для нарезания трапецеидальной резьбы может иметь еще различные размеры и материалы изготовления, так что нужно знать, с какими заготовками будет вестись работа, чтобы сделать правильный выбор.

Резец резьбовой для нарезания трапецеидальной резьбы может иметь еще различные размеры и материалы изготовления, так что нужно знать, с какими заготовками будет вестись работа, чтобы сделать правильный выбор.

Резцы для упорной резьбы изготавливаются как из твердосплавных материалов, которые отлично подходят для жестких материалов и могут отлично противостоять вибрациям и повышению температуры, возникающему во время длительной работы.

Внешний вид данного инструмента заметно выделяется среди остальных, так что его можно легко отличить от остальных. Но здесь имеются практически все основные элементы, встречающиеся в стандартных резцах.

Основной режущей частью является главная кромка инструмента, которая располагается там, где пересекаются передняя и задняя поверхность резца. Также на нем имеется и вспомогательная кромка. Эта часть располагается там, где пересекаются передняя и задняя вспомогательная кромка.

Пересечением главной и вспомогательной вершиной режущей кромки называется вершина резца. Она выполняет основную работу по нарезке резьбе и задает ее формую. Головка является главным рабочим элементом, так как стержень служит только для закрепления в станке.

Она выполняет основную работу по нарезке резьбе и задает ее формую. Головка является главным рабочим элементом, так как стержень служит только для закрепления в станке.

Нарезание трапецеидальной резьбы резцом является довольно сложным процессом, многое в котором зависит от правильности выбора инструмента.

«Совет профессионалов! Нередко резцы данного типа обрабатываются мастерами самостоятельно для получения нужных размеров, так что при этом не стоит забывать об обработки другого инструмента, который будет нарезать внутреннюю или внешнюю резьбу.»

При выборе особое внимание стоит обращать на заточку инструмента. Когда подбирается резьба трапецеидальная, то заточка резца должна соответствовать размерам заготовки. Ширина прореза и его глубина должна быть пропорциональна обрабатываемой детали. Большие инструменты, как правило, сталкиваются с большим количеством нагрузок, поэтому, температура резца во время работы заметно повышается. Необходимо отдавать предпочтение, в таком случае, твердосплавным материалам. При небольшом погружении с мелким шагом в заготовках из мягкого металла подойдут и инструменты из быстрорежущей стали.

При небольшом погружении с мелким шагом в заготовках из мягкого металла подойдут и инструменты из быстрорежущей стали.

Нарезание трапецеидальной резьбы резцом нередко происходит в несколько заходов. Эта необходимость возникает по той причине, что здесь нет очень острых углов, как это видно в других деталях. Главная режущая кромка должна быть расположена параллельно нарезаемой оси. Задний угол должен иметь отклонение примерно в 6-8 градусов. В свою очередь это должно быть всего на 2 градуса выше угла подъема, под которым расположена линия подъема. Здесь нужно строго соблюдать все правила установки, так как при повторном проходе действия должны точно повторять предыдущие, для чего и разрабатывается сложная система заточки. Сам процесс осуществляется простыми равномерными поступающими движениями.

На примере реза ВК15 можно рассмотреть особенности маркировки этих изделий. Данная марка относится к быстрорежущей стали твердых сплавов вольфрамовой группы. Содержания карбида вольфрама в ней составляет 85%, а кобальта (К15) – 15%.

Нарезание резьбы гребенками производится следующим образом: гребенка, закрепленная на державке в резцедержателе, подается до касания с вращающейся деталью, затем отводится вправо и по лимбу подается на полную глубину зуба. Включается маточная гайка и нарезается резьба. В конце нарезания маточная гайка выключается и гребенка возвращается в исходное положение.

Нарезание прямоугольной резьбы. Прямоугольная резьба с шагом нарезается одним резцом предварительно и окончательно. Резец затачивается по шаблону и устанавливается точно по оси центров так» чтобы режущая кромка была параллельна оси резьбы. При заточке необходимо учитывать угол подъема винтовой линии (чтобы резец не скоблил боковую поверхность профиля).

Резец приспосабливают к углу подъема винтовой линии путем заточки бокового заднего угла, левого (при нарезании правой резьбы) и бокового правого угла (при нарезании левой резьбы). При этом боковой левый угол (при нарезании правой резьбы) будет равен (2—3°). Боковой правый угол в этом случае должен быть равен 2-3°. При нарезании левой резьбы, наоборот, боковой левый угол будет равен 2-3°, а боковой правый (2—3°). Это же положение сохраняется и при нарезании трапецеидальных резьб. Прямоугольная резьба с шагом более 5 мм нарезается двумя резцами: прорезным й чистовым. Прорезной резец устанавливается так, чтобы его режущая кромка образовывала угол 90° с боковыми сторонами нарезки, причем канавка будет несколько уже. Чистовой резец устанавливается так, как в предыдущем случае.

При нарезании левой резьбы, наоборот, боковой левый угол будет равен 2-3°, а боковой правый (2—3°). Это же положение сохраняется и при нарезании трапецеидальных резьб. Прямоугольная резьба с шагом более 5 мм нарезается двумя резцами: прорезным й чистовым. Прорезной резец устанавливается так, чтобы его режущая кромка образовывала угол 90° с боковыми сторонами нарезки, причем канавка будет несколько уже. Чистовой резец устанавливается так, как в предыдущем случае.

Для обеспечения наклона нормально заточенного прорезного резца на угол (2-3°) используется специальная державка. Резец крепится в головке винтом. Наклон резца на требуемый угол производится путем поворота головки, используя шкалу и риску.

Подача прорезного резца на глубину составляет 0,5—0,3 мм на первом проходе и 0,4—0,2 мм — на последующих проходах. Чистовой резец подается на 0,2—0,02 мм на проход.

Нарезка трапецеидальной резьбы. Трапецеидальная резьба с шагом до 5 мм нарезается одним резцом, имеющим профиль канавки резьбы. Резец устанавливается по оси центров так, чтобы ось профиля резца была перпендикулярна оси резьбы. Подача резца на глубину резания ведется по лимбу поперечной подачи. Ее величина постепенно уменьшается от 0,5—0,4 мм на первом проходе до 0,1—0,02 мм на окончательном проходе.

Резец устанавливается по оси центров так, чтобы ось профиля резца была перпендикулярна оси резьбы. Подача резца на глубину резания ведется по лимбу поперечной подачи. Ее величина постепенно уменьшается от 0,5—0,4 мм на первом проходе до 0,1—0,02 мм на окончательном проходе.

Нарезание резьбы с шагом более 5 мм ведется двумя резцами: сначала нарезается прямоугольная винтовая канавка прорезным канавочным резцом с шириной режущей кромки, равной ширине впадины резьбы (канавка прорезается в несколько проходов до полной глубины резьбы), затем профильным трапецеидальным резцом производится окончательное нарезание с поперечной подачей резца на глубину.

Резьба с крупным шагом (более 12 мм) нарезается тремя резцами: двумя прорезными канавочными — широким и узким и чистовым профильным трапецеидальным резцом.