Как нарезать резьбу на токарном станке: Как нарезать резьбу на токарном станке

Содержание

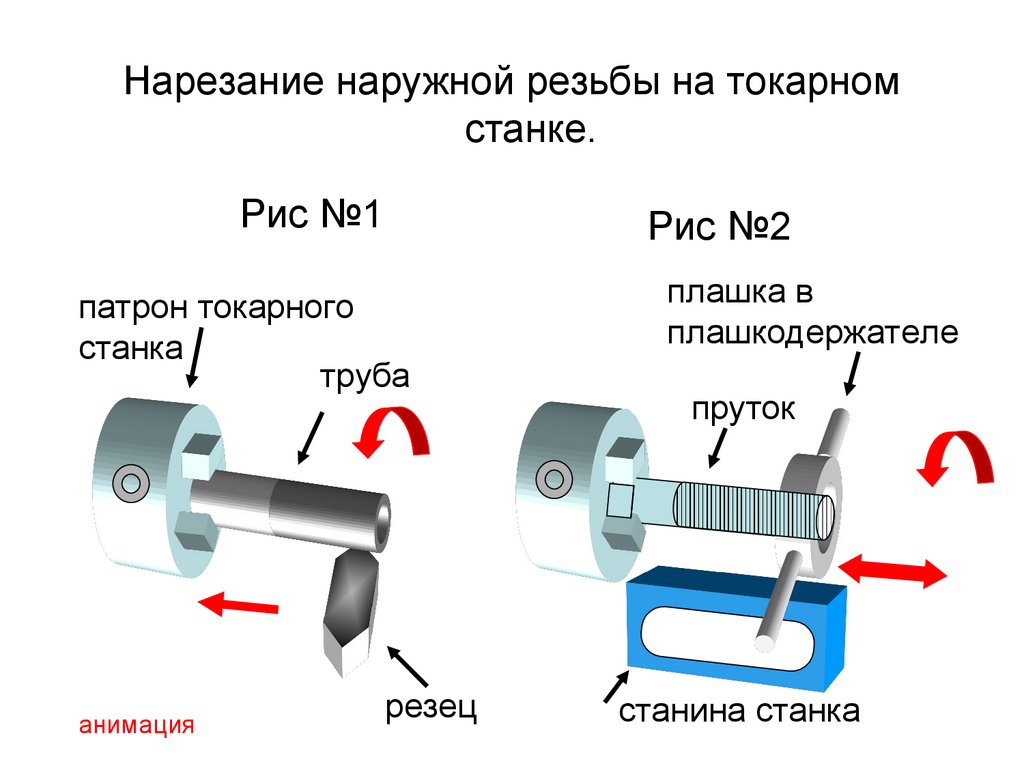

Нарезание наружной резьбы на токарном станке

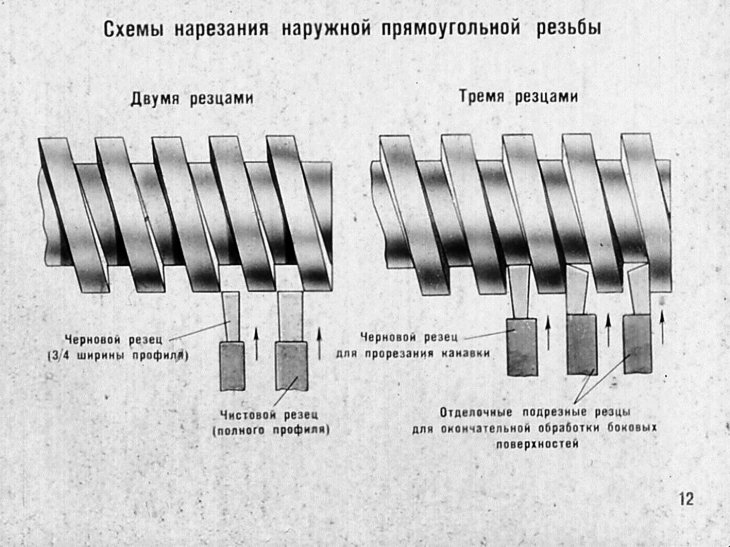

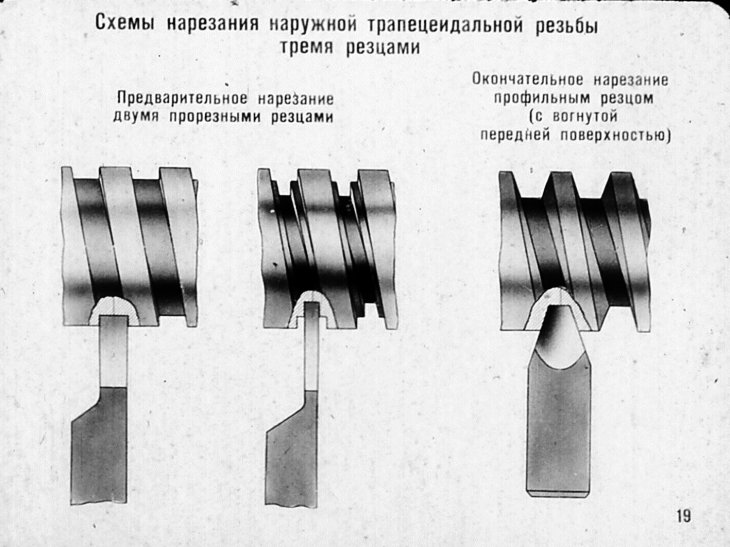

Наружную резьбу на токарных станках нарезают плашками, резьбовыми резцами и гребенками.

Выбор способа нарезания зависит от профиля и размеров резьбы и требуемой точности.

Нарезание резьбы плашками. Плашками нарезают треугольную резьбу, цилиндрическую и коническую, небольших размеров при невысоких требованиях к ее точности.

Плашка представляет собой кольцо с внутренней резьбой, в котором просверлены стружечные канавки. Пересечение канавок с резьбой образует режущие зубья с передним углом. Стружку срезает образованная раззенковкой заборная часть. Остальная часть нарезки плашки служит для калибровки резьбы, кроме того, она способствует правильному направлению плашки в процессе работы. Передний угол равен 10-15°. Задний угол на заборной части равен 6-8°, а на калибрующей 0.

Круглые плашки не обеспечивают хороших условий для резания, так как отсутствие заднего угла на калибрующих зубьях вызывает сильное трение витков о нарезаемый материал.

Плашки могут быть сплошными и разрезными. Сплошные плашки обеспечивают большую точность, но быстрее выходят из строя вследствие износа. Разрезные плашки применяются для нарезания резьб невысокой точности, они допускают некоторую регулировку диаметра резьбы, что позволяет компенсировать их износ. Разрезные плашки устанавливаются в плашкодержателе непосредственно либо с помощью установочного кольца и закрепляются стопорными винтами, острозаточенные концы которых входят в сверления в теле плашки.

Увеличение размера разрезных плашек производится распорным винтом конусный конец которого входит в разрез плашки. Уменьшение размера производится двумя винтами, оси которых не проходят через центр плашки.

Заготовка под нарезание резьбы должна иметь определенный диаметр. При малом диаметре резьба получится неполного профиля, при слишком большом возможен срыв резьбы. Необходимо учитывать изменение диаметра нарезаемого стержня вследствие частичного выдавливания металла плашкой. Для облегчения врезания зубьев плашки в металл в начальный момент на заготовке следует проточить направляющую фаску.

При нарезании резьбы плашкой на токарном станке необходимо установить корпус плашкодержателя в пиноль задней бабки и опереть рукоятку о поверхность верхней части суппорта; вращением маховичка задней бабки подавать плашку на вращающуюся деталь до тех пор, пока она полностью не навинтится на заготовку. Рекомендуется нарезать несколько ниток резьбы вручную и только потом включать станок.

Скорость резания должна составлять: для стали 3-4 м/мин; для чугуна — 2,5 м/мин; для латуни 9-5 м/мин. При нарезании необходимо применять соответствующие смазочно-охлаждающие жидкости.

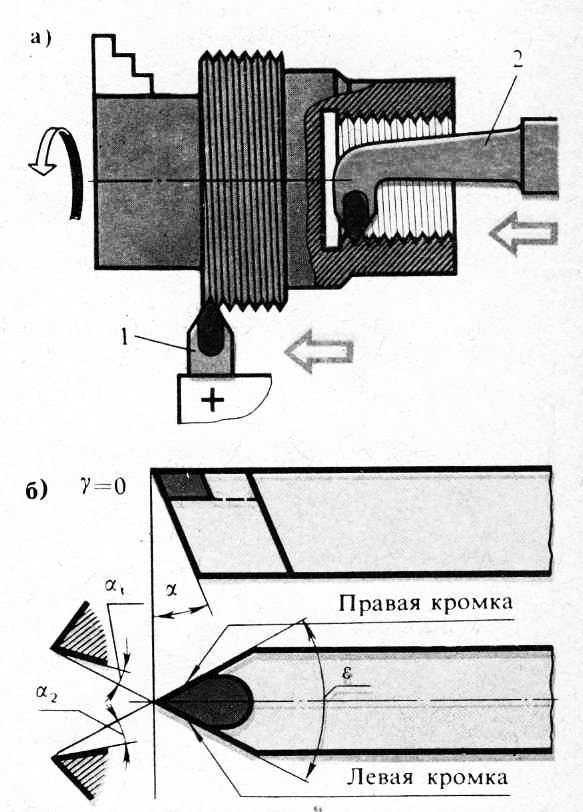

Нарезание резьбы резцами. Для получения точной и чистой резьбы пользуются резьбовыми резцами, профиль которых соответствует профилю резьбы, а передний угол равен 0 во избежание искажения профиля. Резьбовые резцы должны точно устанавливаться по линии центров. Средняя линия профиля резца должна быть перпендикулярна оси детали. Форма профиля и правильность его установки относительно поверхности заготовки контролируются специальными шаблонами.

Нарезание треугольной резьбы. Резцы для нарезания метрической резьбы имеют угол профиля, равный 60°, для нарезания дюймовой резьбы — 55°. Нарезание резьбы с величиной шага до 2 мм производится по схеме. Резец подается на глубину винтом поперечной подачи. Величина подачи 0,5—0,4 мм для первого прохода, 0,4—0,3 мм — для второго и при последующих проходах — от 0,3 до 0,1 мм. При черновом нарезании резьбы с шагом свыше 2 мм резец подается на глубину либо одновременно основной поперечной подачей и дополнительной продольной — путем поворота рукоятки винта верхних салазок суппорта на одно деление лимба за каждый проход либо только рукояткой верхних салазок, повернутых на угол 60° к линии центров станка.

Чистовое нарезание выполняется тщательно заправленным резцом и только радиальной подачей с приложением смазочно-охлаждающей жидкости. Величина подачи на глубину резания от 0,1 до 0,02 мм за проход.

Для увеличения долговечности инструмента и увеличения производительности применяются специальные дисковые и призматические резцы. Они допускают многократную переточку по передней грани, благодаря чему сохраняют правильную форму профиля почти до полного износа.

Они допускают многократную переточку по передней грани, благодаря чему сохраняют правильную форму профиля почти до полного износа.

В серийном производстве для нарезания сквозных резьб применяются резьбовые гребенки, позволяющие получать резьбу за один проход. Гребенки бывают призматические и дисковые и имеют несколько зубьев, выполненных по форме профиля. Первые по ходу зубья срезаны под углом, они образуют заборную часть, и каждый последующий зуб режет глубже предыдущего. Последние зубья зачищают, калибруют резьбу.

Профильные канавки на призматических гребенках расположены вертикально параллельно одна другой, витки у круглой гребенки расположены параллельно ее торцам. Широкое применение нашли более простые в изготовлении винтовые гребенки, имеющие несколько винтовых витков, в том числе заборные и калибрующие.

При нарезании наружной резьбы направление ее у винтовой гребенки должно быть обратным. При нарезании правой резьбы у винтовой гребенки должна быть левая резьба. При нарезании внутренней резьбы направление ее у винтовой гребенки и изделия должно совпадать.

При нарезании внутренней резьбы направление ее у винтовой гребенки и изделия должно совпадать.

ПОХОЖИЕ СТАТЬИ:

Страницы: 1 2

Как нарезается резьба на токарном станке

Содержание

- 1 Особенности работы на токарном станке

- 2 Методы получения резьб

- 3 Подготовка станка

- 4 Применяемое оборудование

- 4.1 Резцы

- 4.2 Плашки и метчики

- 4.3 Резьбонарезные головки

- 5 Контроль

Нарезание резьбы — одно из наиболее распространенных направлений в металлообработке с использованием токарных станков. Данная технологическая операция используется в 40% работ, связанных с металлообработкой.

Резьбу возможно создавать своими руками слесарным инструментом или на токарно-винторезных станках. Однако качество работы резцом зависит от основного момента: вращение шпинделя станка и подача резца должны быть синхронны.

Резьбовые соединения сейчас чаще всего применяются в машиностроении и на строительных площадках. Металлические конструкции и элементы активно соединяются с помощью болтов, шурупов, винтов и аналогичных изделий. Подобные детали также выполняют функцию усиления или движения во многих механизмах. В качестве примера можно привести домкрат.

Металлические конструкции и элементы активно соединяются с помощью болтов, шурупов, винтов и аналогичных изделий. Подобные детали также выполняют функцию усиления или движения во многих механизмах. В качестве примера можно привести домкрат.

Содержание

- Особенности работы на токарном станке

- Методы получения резьб

- Подготовка станка

- Применяемое оборудование

- Резцы

- Плашки и метчики

- Резьбонарезные головки

- Контроль

Особенности работы на токарном станке

Создание резьбы на токарно-винторезном станке – наиболее часто используемая, но трудоемкая операция. Трудность состоит в регулировании основных настроек станков и в эксплуатации дополнительного инструмента. Чтобы на токарном станке точно выполнить поставленное задание, следует соблюдать технологию работы и всегда помнить о технике безопасности.

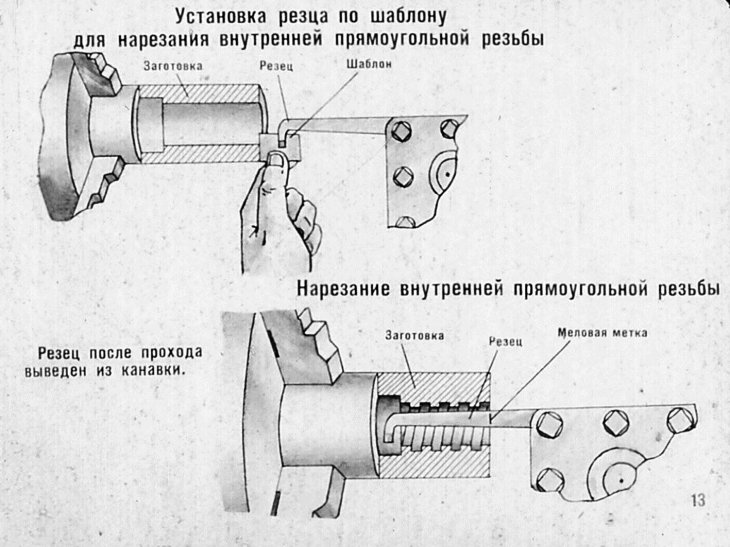

Чтобы резьба полностью отвечала исходным характеристикам, необходимо правильно зафиксировать резец по центру обрабатываемой детали. Для того чтобы это правильно и точно сделать, специалисты применяют шаблон, который закрепляют на заранее подготовленной плоскости детали параллельно прямой от центров станка. Резец сопоставляют с шаблоном и проверяют качество установки детали.

Для того чтобы это правильно и точно сделать, специалисты применяют шаблон, который закрепляют на заранее подготовленной плоскости детали параллельно прямой от центров станка. Резец сопоставляют с шаблоном и проверяют качество установки детали.

Методы получения резьб

Теперь разберем, по каким методикам получают соответствующую нарезку. Изготовление обеспечивается двумя парами резцов, которые находятся в специальной вращающейся головке. Данную конструкцию закрепляют на суппорте токарно-винторезного станка. Из-за того, что резцы врезаются поочередно, обеспечивается высокая скорость обработки детали, создавая тем самым минимальную шероховатость производимой резьбовой плоскости и высокую точность профиля. Ключевые критерии винтовой линии — угол ее подъема и накатка, величина которого измеряется прямой между плоскостью, находящейся около винтовой линии и касательной, которая относительно вертикальна оси вращения элемента. Она обуславливается:

Она обуславливается:

- подачей инструмента, который двигается параллельно оси заготовки;

- количеством витков вращения детали.

Шаг – это ключевой критерий технологической операции. Он определяет дистанцию между пограничными витками.

Специалисты делят резьбу на четную и нечётную. В четной речь идет о нарезках, которые получают целое четное число линий нарезки по шагам. Соответственно, нечетная нарезка подразумевает нечетную.

Подготовка станка

Чтобы четко выполнить работу по заданным критериям, нужно правильно настроить станок. Сначала необходимо состыковать вращение шпинделя с перемещением суппорта. Параллельная подача шпинделя должна быть равна шагу резьбы. Существует большое количество сочетаний соединений, что дает возможность настроить станок на любую желаемую резьбу.

Резьба создается путем механической обработки вне зависимости от вида токарного станка. С помощью настройки инструмента специалист рассчитывает, как левый угол винтовой прямой будет влиять на внешнюю часть заготовки, которая располагается в вертикальном положении по отношению оси вращения. Также необходимо сказать о том, что все станки имеют различную производительность и количество витков вращения деталей. Поэтому, чтобы механизм мог продуктивно справиться с поставленной задачей, важно первоначально грамотно соотнести угол воздействия обрабатывающего инструмента и частоту оборотов детали.

Также необходимо сказать о том, что все станки имеют различную производительность и количество витков вращения деталей. Поэтому, чтобы механизм мог продуктивно справиться с поставленной задачей, важно первоначально грамотно соотнести угол воздействия обрабатывающего инструмента и частоту оборотов детали.

Применяемое оборудование

Есть два способа нарезать резьбу: ручной способ и токарных станках. При изготовлении детали вручную применяют зажимы и механизмы, которые называются плашки и метчики. При работе на токарном станке можно проводить работу резцами. С их помощью формируют нарезку как на внешней, так и внутренней стороне детали. Нарезание резьбы на токарном станке с помощью резцов предполагает:

- качественную заточку;

- использование различных режимов работы станка;

- правильную установку инструмента по центру детали с применением допустимого шаблона;

- контроль полученных деталей заданными шаблонами или калибрами.

При производстве резьб недопустимы: занозы, сколы, рваные нитки и т. п. Если использовать вихревые головки со специальным приводом, то можно расширить потенциальные возможности функций токарных станков.

п. Если использовать вихревые головки со специальным приводом, то можно расширить потенциальные возможности функций токарных станков.

Резцы

Для того чтобы осуществлять работу с использованием модульного станка нужны резьбонакатные резцы. Они производятся из специальной стали, которая качественно и быстро обрабатывает заготовки. Наружный винтовой шаг на детали создается резцом выгнутой или прямой формы. Для создания резьбы внутри элемента требуются только изогнутые инструменты. Представленные фото и видео материалы обязательно помогут разобраться в тонкостях технологической операции.

Заготовки подвергают обработке на токарном станке с помощью резцов с пластинами, изготовленных из твердых сплавов. В пример можно привести такие сплавы как Т15К6, Т14К8, ВК6М, ВК3М и другие.

Плашки и метчики

Метчик — закаленный металлический стержень с нарезанной резьбой определенного профиля. Он состоит из рабочей и хвостовой частей. Последняя предполагает место для фиксации инструмента в патроне. Каждый зуб метчика работает как резец и имеет специальные углы резания, величина которых выбирается в зависимости от планируемого типа и глубины нарезки.

Каждый зуб метчика работает как резец и имеет специальные углы резания, величина которых выбирается в зависимости от планируемого типа и глубины нарезки.

Для изготовления внешней резьбы на винтах, гайках и других деталях используются плашки. Диаметр обрабатываемой детали должен быть немного меньше внешнего двойного радиуса резьбы. Плашку размещают в патрон, который закрепляют в оборудовании.

Резьбонарезные головки

Резьбонарезными головками пользуются гораздо реже, чем резцами, метчиками и плашками. Хотя резьбонарезные головки могут быть использованы для создания резьбы произвольного типа. Гребенки – функциональные элементы резьбонарезных головок. Их ключевая особенность состоит в том, что их внутренние элементы механически расходятся при выполнении обратного хода, тем самым не соприкасаясь с только что накатанной резьбой.

Контроль

Уже после завершения всех операций специалист проводит проверку на соответствие заданным критериям. Для этого применяется шаблон, на корпус которого нанесены оттиски зубчиков. Шаблоном сличается созданная нарезка с эталонной данного типа.

Шаблоном сличается созданная нарезка с эталонной данного типа.

Если создание резьбы на токарном станке резцом производилось с неверным наклоном установленного режущего инструмента, то это будет зафиксировано подходящим по типу и форме шаблоном.

Резьба на токарном станке ЧПУ за один проход

Главная / ЧПУ станок / Обработка резанием / Резьба на токарном станке ЧПУ за один проход

В этой статье говорится о исследовании процесса того, как нарезается резьба на токарном станке за один проход. Для этого использовался токарный станок ЧПУ 16К20Ф3 с различными скоростями резания (20,30,40,50,60,70,80,90,100 м/мин) при обработке стали 45. Предварительно, разберем основные понятия о винтовой линии и о витке. Если, например, (рис. 1, а) прямоугольный треугольник ABC, вырезанный из плотного картона или из прочной фольги, сторона АВ которого равна длине окружности πD основания цилиндра Е, навернуть на цилиндр таким образом, чтобы сторона АВ совпала с основанием цилиндра, то сторона АС образует на боковой его поверхности линию, которая и будет называться винтовой линией.

Далее, предположим, что плоская фигура, например треугольник abc (рис. 1, б), стороной ab касается образующей цилиндра Е и расположен в плоскости, проходящей через его ось. Допустим, что этот треугольник двигается, оставаясь в плоскости, проходящей через ось цилиндра Е, причем вершина его скользит по винтовой линии, нанесенной на цилиндре. При движении треугольника на боковой поверхности цилиндра Е получаются винтовой выступ N и винтовая канавка М, образующие наружную винтовую резьбу. Представив подобную модель становится более понятным как выполняется резьба на токарном станке.

Рис. 1 Получение винтовой резьбы

Если бы треугольник abc двигался по винтовой линии, нанесенной на внутренней цилиндрической поверхности (на стенках отверстия), на этой поверхности была бы образована внутренняя винтовая резьба. Винтовой выступ резьбы, получившийся после одного полного оборота образующей ее фигуры, называется витком.

В настоящее время существующая технология нарезания наружной резьбы резцом (наружный виток) предусматривает несколько проходов. Число проходов зависит от обрабатываемого материала и шага нарезаемой резьбы. Рекомендуемые скорости резания, составляют 10–16 м/мин. Из теории резания известно, что при данных скоростях происходит наиболее интенсивно процесс наростообразования, что в значительной степени снижает качество нарезаемой резьбы. С целью решения данной задачи авторами проведены исследования процесса нарезания наружной резьбы на токарном станке с ЧПУ 16К20Ф3 за один проход с различными скоростями резания при обработке стали 45. Резьбы нарезалась с шагом 1.5, 2.0, 2.5, 3.0 мм. В качестве инструмента использовали резьбовые пластины марки Sandvik Coromant (рис. 2).

Рис. 2. Пластина для нарезания метрической наружной правой резьбы марки Sandvik Coromant

Пример маркировки пластины: 266RG-16MM01A250M 1125. Расшифровка по стандартам ISO показывает, что используются пластины из материала Т15К6, размер пластины 16 мм, пластина для нарезания наружной правой метрической резьбы с полным профилем 60° и шагом 2,5 мм.

Геометрические параметры профиля нарезаемой резьбы контролировались с помощью микроскопа БИМ-21. Контроль высоты микронеровности профиля резьбы осуществлялся визуально и тактильно с помощью образцов шероховатости, представленных на рис. 3.

Рис. 3. Образцы шероховатости по ГОСТ 9378–75

Геометрические параметры профиля получаемой резьбы соответствовали требованиям класса точности 6g, шероховатость для данного класса резьбы должна соответствовать Ra 6.3.

Как показали результаты исследования, скорость резания оказывает существенное влияние на шероховатость профиля резьбы (рис. 4).

Рис. 4. Скорость резания: а – Vрез = 20 м/мин; б – Vрез = 100 м/мин

На рис. 5 представлен обобщенный график зависимости шероховатости от скорости резания для всех шагов при обработке стали 45.

Рис. 5. Обобщенный график зависимости шероховатости от скорости резания для всех шагов при обработке стали 45

Из графика видно, что качество профиля резьбы улучшается с увеличением шага резьбы. При нарезании резьбы на токарном станке со скоростью 60 м/мин, резьба с шагом 2,5 мм имеет профиль шероховатости Ra 6,3. При достижении скорости резания более 80 м/мин у всех исследуемых шагов резьб (за исключением 2,5 мм) шероховатость профиля находится в пределах Ra3,2.

При нарезании резьбы на токарном станке со скоростью 60 м/мин, резьба с шагом 2,5 мм имеет профиль шероховатости Ra 6,3. При достижении скорости резания более 80 м/мин у всех исследуемых шагов резьб (за исключением 2,5 мм) шероховатость профиля находится в пределах Ra3,2.

В результате проведенных исследований установлено, что нарезать наружные крепежные резьбы резцом по стали 45 на станках с ЧПУ возможно за один проход со скоростью резания 80…100 м/мин. При этом повышается производительность данной операции в несколько раз в зависимости от шага нарезаемой резьбы.

Еще расскажем про общие правила настройки токарного станка для нарезания резьбы. Что бы нарезать резьбу на токарном станке необходимо, чтобы в момент, когда нарезаемая деталь выполняет полный оборот, резец перемещался на величину шага (хода) одноходовой и хода многоходовой нарезаемой резьбы. В результате нескольких проходов резца, углубляемого перед каждым проходом в металл детали, на поверхности заготовки формируются винтовая канавка и винтовой выступ, образующие резьбу. Согласование скоростей перемещения резца и вращения детали достигаются на современных станках соответствующей установкой рукояток коробки подач, а на старых токарных станках путем соединения шпиндел и ходового винта набором сменных шестерен. Бывают токарные станки, у которых коробка подач не обеспечивает возможности для нарезания некоторых видов резьб. Резьба на токарных станках такого типа выполняется с применением дополнительных сменных шестерен.

Согласование скоростей перемещения резца и вращения детали достигаются на современных станках соответствующей установкой рукояток коробки подач, а на старых токарных станках путем соединения шпиндел и ходового винта набором сменных шестерен. Бывают токарные станки, у которых коробка подач не обеспечивает возможности для нарезания некоторых видов резьб. Резьба на токарных станках такого типа выполняется с применением дополнительных сменных шестерен.

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

Остались вопросы?

Заполните форму и наши менеджеры свяжутся с вами

Как к вам обращаться:

Ваш номер телефона:

Нажимая кнопку «Отправить», Вы принимаете Условия и даёте своё согласие на обработку Ваших персональных данных, в соответствии с Политикой конфиденциальности

Нарезание резьбы на мини-станке, что я упускаю?

Скит_Мэн

Зарегистрировано

#1

Сегодня второй раз нарезал резьбу на мини-станке.

Проблема, с которой я сталкиваюсь оба раза, заключается в том, что глубина резания слишком мала.

Резьба 1/2-28. Стрельба по 3 классу подходит с большим диаметром .498 (подтвержденное пятно на микрометре с циферблатом) и целевой внутренний диаметр 0,457

Это должно дать мне глубину резания 0,0205 дюйма. 002 при повороте наружного диаметра).

Нарезание резьбы с компаундом, установленным на 29,5 *, это означает, что я должен прочитать 0,0235 на циферблате, чтобы скорректировать косинус.

поперечная подача для очистки (что теоретически означало, что я должен был иметь малый диаметр 0,456).0020

Проблема, с которой я столкнулся, заключается в том, что я все еще недостаточно глубоко, чтобы ни сформировать V, ни навинтить тестовую гайку. Я даже пошел еще на 0,003 или 0,004, и все еще стесняюсь, так что я даже не близко. Я прикоснулся, сделал скрэтч и т. д., чтобы первоначальная настройка глубины была правильной.

Я прикоснулся, сделал скрэтч и т. д., чтобы первоначальная настройка глубины была правильной.

Я поставил циферблатный индикатор на соединение, и он выключен 0,001, что я принял во внимание, поэтому на бумаге мой разрез был правильным, если касание закончилось.

Я купил кубик, чтобы подстраховаться, и в итоге использовал его, чтобы закончить нить, но хотел бы избавиться от этой необходимости в будущем. Я осознаю огромные ограничения моего оборудования, и, возможно, я просто столкнулся с проблемой, присущей машине, но решил спросить, может ли кто-нибудь поймать что-то, что мне не хватает. Проверка с помощью проводов, вероятно, была бы моим лучшим выбором, но я бы не использовал их настолько, чтобы оправдать вложения.

Пасифика

RGL

#2

Вы можете надеть на резьбу матрицу 1/2-28, возможно, это будет наименее дорогой и точный способ сделать это.

В противном случае существует ряд переменных, которые трудно учесть: жесткость станка, жесткость инструмента, пружинение, глубина резания, острота инструмента, возможность точного измерения, скорость резания. количество проходов, опыт.

живой

Активный пользователь

#3

Если вы используете компаунд для продвижения в рез, помните, что резак продвигается только на 1/2 от того, что читается на циферблате, из-за 29,5*

Addertooth

H-M Supporter — Diamond Member

#4

Если у вас есть изгиб в вашем инструменте, резцедержателе, поперечной подаче и т. д., это может привести к тому, что вам не хватит нескольких тысячных долей при нарезании резьбы.

Ваши математические расчеты выглядят хорошо. 1/(Кос 29.5) * (желаемая глубина нарезки резьбы) = циферблат для измерения нарезки при поперечной подаче. Вы показываете 0,0235 … тогда как я вычисляю 0,02355 и округляю до 0,0236, и могу углубиться на несколько тысяч, если я хочу, чтобы это было легко. Кроме того, имеет значение финиш. Если отделка шероховатая, появляются маленькие заусенцы, из-за которых впадина и стороны резьбы будут «больше», чем показывает ваш циферблат.

Майки

Глобальный модератор

#5

Я получаю оценочное значение DOC 0,0268 дюйма с компаундом. Эти оценки глубины резьбы именно такие; оценки. Эти оценки даны только для того, чтобы вы могли приступить к проверке своего делительного диаметра, чтобы получить нужную посадку.

Многое также зависит от инструмента, материала, жесткости стойки инструмента/гибов/структуры токарного станка и т. д. Вам не нужен огромный, жесткий токарный станок, чтобы нарезать прецизионную резьбу Я могу целый день нарезать резьбу класса 3 на маленьком токарном станке Sherline. Однако ваши клинья и все, что связано с жесткостью инструмента, должны быть хорошо отрегулированы.Если бы мне пришлось угадывать проблему, я бы предположил, что опора под инструментом движется.0020

Вы не упомянули, какой инструмент используете. Если вы используете карбид, то это требует большей жесткости токарного станка. Если вы используете HSS, то для этого требуется небольшая плоская поверхность на кончике и острые края. Я предполагаю, что вы уверены, что инструмент был установлен перпендикулярно работе. Это может помочь показать нам фотографию вашей установки.

Я предполагаю, что вы уверены, что инструмент был установлен перпендикулярно работе. Это может помочь показать нам фотографию вашей установки.

Ваша цель — резьба класса 3A 1/2-28, и вы пытаетесь получить ее без резьбовых проводов или резьбового микрофона, но для соответствия классу 3A требуется , чтобы вы достигли диаметра шага от 0,4768 до 0,474″. Без какого-либо способа чтения PD, проводов или микрофона, вы не сможете разрезать резьбу класса 3А.0020

Нарезание прецизионной резьбы — это весело, упражнение в точной токарной обработке и достижении диаметров шага в узком диапазоне, но для этого вам потребуются правильные инструменты. Мое предложение — купить резьбовой микрофон.

Asm109

Зарегистрировано

#6

Как выглядит кончик вашего резака? Совершенно острый или плоский, требуемый стандартом резьбы?

Higgite

Крастинатор Professional

#7

Ваше соединение точно настроено на 29?0,5* от перпендикуляра к заготовке или 29,5* от параллели к оси шпинделя? Должно быть прежнее.

Том

ub27Rocks

Поддержка H-M — серебряный член

#8

Мое дополнительное предложение — установить соединение на 90 и вообще игнорировать материал 29.5. Для 28 tpi это не имеет значения. Раздел C4 Справочника по обучению Sandvik содержит прекрасное описание трех методов, включая определение глубины за проход. Только в Северной Америке люди, похоже, продолжают использовать метод 29,5, кажется, что ЕС и другие страны отказались от этого с ручными машинами.

tq60

Поддержка H-M — золотой член

#9

Pro предназначен также с поперечной подачей, а не с компаундом.

Наш 1944 ish 16 в L&S имеет стопорный компаунд, который при правильном запирании выходит на 2 оборота.

Намерение состоит в том, что вы подкрадываетесь к окончательной обработке для работы, нарезая основную функцию, а затем активируете блокировку или ограничение.

Теперь вы можете отступить на 2 хода и приступить к следующей работе.

Однако для небольших или нежестких токарных станков процесс 29.5 позволяет резать только с одной стороны инструмента.

Меньшая нагрузка на систему.

Отправлено с моего SAMSUNG-SM-G930A с помощью Tapatalk

erikmannie

H-M Supporter — золотой член

#10

Я нарезал резьбу на маленьком токарном станке, и без резьбовой проволоки или резьбового микрометра делать это не хотелось бы.

Я использую эти:

и

Я ненавижу продукцию Shars больше, чем кто-либо другой, но должен признать, что микрометр резьбы у них замечательный.

Токарный станок 9×20 с одноточечной резьбой

Токарный станок 9×20 с одноточечной резьбой

Токарный станок 9×20 Одноточечное нарезание резьбы

Последнее обновление:

вторник, 5 июля 2022 г., 16:59:26

Горный часовой пояс США

ДОМ

3-проводной метод,

60

град

Центр

Датчик ,

Справочник по нарезанию резьбы,

Выдвижной держатель для инструментов,

Токарные шестерни,

Передаточное число,

Индикатор резьбы,

Резьбовой микрометр,

Датчики резьбы,

Нарезание резьбы с ЧПУ

Потоки:

детали и основные формы резьбы,

считывание обозначений резьбы,

3-проводной метод измерения диаметров шага.

Также см. раздел «Ручное постукивание».

Таблицы

Метрические и дюймовые эквиваленты

Дюйм

в миллиметры переводная таблица

Таблица преобразования миллиметров в дюймы

Десятичный

Эквиваленты 8, 16, 32,

64-е

Десятичный

Эквиваленты сверл размером с букву

Десятичный

Эквиваленты сверла числового размера

Двойная глубина резьбы

американский

Национальная/унифицированная грубая/тонкая резьба

Размеры и размеры метчиков

американский

Стандартная винтовая резьба Acme

Размеры

Внешняя резьба ISO, средняя посадка

3-проводной метод

Комплект из 3 проводов (схема) и пластиковый провод с цветовой маркировкой

Держатели

(микрометрическая пятка), используемые для измерения

размер резьбы.

Калькулятор машиниста имеет

встроенные функции трехпроводного измерения.

Нажмите на связанные эскизы

#объявление

Нажмите на связанные миниатюры #ad

60 градусов по центру

Манометр

60 градусов

закаленная сталь с матовым хромированием

Старрет № C391

Центр (или «рыбий хвост») Калибр.

Различные шкалы измеряют резьбу на дюйм.

Двойная глубина American National

темы

показаны для разных размеров винтов, но резьба

лучше всего резать с помощью компаунда на

слева 29 градусов.

Эта насадка Starrett удобна для прочного удержания центрального калибра

вплотную к

токарная оправка или

лицевая панель при настройке внутреннего и внешнего

Резьбонарезной инструмент. Слот

содержащий плоскую пружину

держит манометр. V-образная канавка на другой стороне позволяет

поиск вложения

против круглой части.

С использованием

центр

манометр для установки

Угол резания резца 60 градусов.

При нарезании резьбы по стандарту США установите

соединение

ровно на 29 градусов,

отрегулировать инструмент чеканки

по центру и соответствовать положению

с

60

градусов центр. Переместите инструмент, чтобы просто коснуться

работа. Перепроверьте настройку. Подача

Подача

инструмент

, перемещая только компаунд.

С помощью соединения,

там меньше

напряжения на

бит инструмента и разрез чище.

НАРЕЗКА РЕЗЬБЫ НОМЕР РЕЗЬБА/ДЮЙМ

ГЛУБИНА@

29 градРЕЗЬБА/ДЮЙМ

ГЛУБИНА@

29 град

2

. 3713

18

. 04124

.1856

20

. 0371

5

. 1485

24

. 03106

. 123727

. 0275

7

. 1060

28

. 02658

. 092830

.0247

9

. 0825

32

. 023210

. 074236

. 0206

11

. 0675

40

. 018612

. 062048

. 0155

13

.0570

50

. 014814

. 053064

. 0116

16

. 0464

72

. 0103

Использование

угол приспособление

установить, а затем (четыре болта)

зафиксировать соединение токарного станка под углом 30 градусов.Выдвижной держатель насадок

Выдвижной

держатель бит инструмента.Токарные шестерни

Передаточные числа

Передаточные числа для различных скоростей подачи. Видеть

Шестерни реактивной подачи.Другой

Токарные станки 9х20 имеют дополнительный редуктор

размеры

что

взаимозаменяемы с JetБД-920Н.

Передаточные числа различаются в зависимости от машины (например,

Джет против.

Энко).

Я купил дополнительные размеры шестерен (например, 120 т), 127 т), чтобы иметь больше передаточных чисел.Индикатор резьбы

Ручной токарный станок имеет индикатор резьбы, который показывает

оператор когда закрывать

полуорех. Для нарезания резьбы с ЧПУ,

Mach4 использует импульс от шпинделя

индексный датчик, чтобы знать, когда начинать

резка. По времени 90 268 индексных импульсов Mach4 рассчитывает подачу на

оборот, что соответствует

к шагу резьбы.

Например, за один оборот шпинделя токарного станка

а

Болт 1/4-20 имеет

резьба каждые 0,050″ (1/20).Резьбовой микрометр

Винт

резьбовой микрометр с пятью различными парами пяток

для измерения обоих

унифицированный и

метрический внешний диаметр шага.

от 0″ до 1″

диапазон измерения со шкалой 0,0001″.

Метод

для измерения шага намного проще, чем трехпроводной метод.

ВИНТОВАЯ РЕЗЬБА МИКРОМЕТР

НАКОВАЛЬНИНАКОВАЛЬНЯ #

1

2

3

4

5

ДИАПАЗОН ТПИ

64 — 48

44 — 28

24 — 14

13 — 9

8 — 5

МЕТРИЧЕСКИЙ ДИАПАЗОН

0,4 — 0,5

0,6 — 0,9

1 — 1,75

2 — 3

3,5 — 5

Пары наковальни

четко обозначены

для диапазона высоты тона.Пример измерения

винт 1/4-20.

Микрометр

показание 0,2160″.

Значение шага таблицы равно 0,2164″.

Быстрый и точный инструмент для измерения резьбы.

Болт

может свободно вращаться вокруг наковальни

микрометра

ось.Датчики резьбы

Стандартный унифицированный и метрический

резьбовые калибры.Нарезание резьбы с ЧПУ

Два видеоролика, демонстрирующие

Тайг с ЧПУ

нарезание резьбы на токарном станке 3/8-16 алюминиевых болтов.

3-проводной метод,

60

град

Центр

Датчик ,

Справочник по нарезанию резьбы,Выдвижной держатель для инструментов,

Токарные шестерни,Передаточное число,

Индикатор резьбы,

Резьбовой микрометр,Датчики резьбы,

Нарезание резьбы с ЧПУ

ДОМ

Как нарезать резьбу на токарном станке

На этой странице

Как нарезать резьбу на токарном станке?

- Начните с заготовки, когда вы обрабатываете ее до диаметра нарезанной резьбы с помощью токарного центра.

- Поместите заготовку в патрон для нарезания резьбы между центрами. Патрон соединяется со шпинделем, зацепленным с ходовым винтом. Чтобы иметь правильное соотношение скоростей между шпинделем и ходовым винтом, используйте быстросменный редуктор.

- Установите быстросменный редуктор в соответствии с требуемым шагом резьбы.

- Используйте калибр для резьбы, чтобы выровнять головку с заготовкой под углом.

- Переместите резьбовую головку к заготовке, используя комбинированную подачу и поперечную подачу.

- Убедитесь, что микрометр установлен на ноль для обеих подач.

- Благодаря вращению ходового винта каретка скольжения перемещается на заданное расстояние при каждом обороте во время работы. Расположите полугайку затворной рамы, чтобы зацепить ходовой винт.

- Полугайка или разрезная гайка должны войти в зацепление в точное время, чтобы сделать правильный непрерывный рез с помощью диска для нарезки резьбы или циферблата. Этот циферблат прикреплен к ползунку и приводится в движение червячной передачей, прикрепленной к ходовому винту.

Этот шаг известен как отслеживание резьбового инструмента.

Этот шаг известен как отслеживание резьбового инструмента. - Поверхность циферблата состоит из четного числа полных и половинных делений.

- Если разрезная гайка не зацеплена, а ходовой винт вращается, циферблат с резьбой также вращается.

- Если число обрезаемых нитей четное. Разрезная гайка должна защелкнуться, когда линии на шкале резьбы совпадут с нулевой линией. При нечетном числе нарезанных нитей любая из пронумерованных линий должна совпадать с нулевой линией.

- Очистите деталь без смазки. Отсоедините полугайку на краю разреза, остановите токарный станок и выйдите из инструмента, используя поперечную подачу. Верните карету в исходную точку.

- Проверьте шаг резьбы с помощью шагомера. Если все верно, переходите к следующему шагу.

- Подайте компаунд с помощью смазочно-охлаждающей жидкости в первый проход на расстоянии от 0,20 до 0,50 мм. По мере приближения к последнему проходу уменьшите глубину резания до 0,025–0,075 мм.

- Продолжайте делать последовательные надрезы, пока резьба не станет ближе к желаемой глубине или в пределах 0,025 мм от конечной глубины.

- Сделайте окончательный пропил глубиной от 0,025 до 0,075 мм.

- Проверьте размеры с помощью резьбового микрометра или трехпроводной системы.

- Когда закончите, срежьте фаски на концах резьбы, чтобы не повредить их.

Что нужно сделать, чтобы нарезать внутреннюю резьбу на токарном станке?

Чтобы нарезать резьбу, рассчитайте шаг, шаг, диаметр и глубину. Для нарезания резьбы однолезвийный резец поворачивает инструмент с твердосплавной пластиной.

Каким инструментом нарезается внутренняя резьба?

Метчики и плашки представляют собой инструменты для нарезания резьбы по металлу, используемые для нарезания и восстановления внутренней и внешней резьбы. Метчик образует охватывающую часть узла токарного станка, а матрица — охватываемую.

Как нарезать резьбу на ручном токарном станке

- Используйте насадку, расположенную перпендикулярно заготовке или резьбе.

- Используйте для этого 60-градусный центрирующий упор.

- Приобретите твердосплавные пластины для точного нарезания резьбы. Кончик должен быть в середине работы.

- Другой способ состоит в том, чтобы заострить его большую часть пути и использовать кубик для завершения. Единая точка гарантирует, что резьба прямая.

Нарезание резьбы на токарных наконечниках для начинающих

- Установите скорость примерно в четверть скорости токарного станка, используемой для токарной обработки.

- Комплект быстросменного редуктора.

- Установите составной упор под углом 29 градусов вправо для правой резьбы.

- Установите насадку для нарезания резьбы под углом 60 градусов и отрегулируйте высоту до центральной точки токарного станка.

- Установите насадку и прямые углы с помощью резьбового калибра.

- Установите инструмент для обработки резьбы.

- Покройте участок резьбы.

- Установите микрометр на ноль на обоих циферблатах.

- Переместите поперечную подачу на задний инструмент, переместите каретку к концу детали и сбросьте поперечную подачу на ноль.

- Подача от 0,001 до 0,002 дюйма.

- Включите токарный станок и затяните полугайку.

- Сделайте надрез на детали без смазочно-охлаждающей жидкости. Отсоедините полугайку в конце реза, остановите токарный станок и выдвиньте инструмент, используя поперечную подачу. Верните каретку в исходное положение.

- Проверьте шаг резьбы.

- Подайте компаунд размером от 0,005 до 0,020 дюйма для первого прохода, используя смазочно-охлаждающую жидкость. Уменьшите глубину резания до 0,001–0,002 дюйма.

- Продолжайте этот процесс, пока инструмент не окажется в пределах 0,010 дюйма от конечной глубины.

- Проверьте размер с помощью микрометра с резьбой.

- Срежьте фаску на конце резьбы, чтобы защитить ее от повреждений.

Как читать таблицу нарезания резьбы на токарном станке

- В столбцах и строках есть числа.

- На верхней диаграмме все, что ниже цифр 1,2…8,9 вверху, — это число витков на дюйм.

- Ниже 1, 8, затем 16 32 — количество витков на дюйм.

Как нарезать резьбу на токарном станке?

В каком направлении должна сматываться нить с катушки?

Нить должна сходить с катушки под прямым углом, в соответствии с направлением намотанной нити. Это предотвратит зацепление нити за канавки на конце катушки.

Как нарезать резьбу на токарном станке в одной точке?

Винтовая резьба имеет шаг, равный шагу. См. также шаг, ход и резьбу. Однозаходная резьба больше подходит для общих нужд крепления.

Должна ли точка инструмента быть установлена выше или в центре оси шпинделя при выполнении торцевого резания?

Одноточечный инструмент подается линейно и параллельно оси вращения.

Почему моя шпульная нить не цепляется?

Ваша нить может застрять между иглой и катушкой с нитью. Если это так, ваша нить будет слишком туго натянута, чтобы игла могла захватить шпульную нить.

Если это так, ваша нить будет слишком туго натянута, чтобы игла могла захватить шпульную нить.

Можно ли нарезать резьбу на ручном токарном станке?

Как нарезать левую резьбу на ручном токарном станке?

Включите токарный станок и режьте, но в конце реза не отсоединяйте полугайку; вместо этого заглушите мотор.

Как нарезать тонкие нитки?

Используйте смазочно-охлаждающую жидкость, например WD-40, и держите ее влажной. Часто проверяйте глубину протектора и используйте подачу для каждого прохода.

Какие инструменты нарезают внутреннюю и внешнюю резьбу?

Метчики и плашки — это инструменты, используемые для создания резьбы, называемой нарезанием резьбы.

Как подобрать внутреннюю резьбу?

Накрутите резьбу на наружную резьбу, совершив движение по инерции до упора с затянутой полугайкой, переключившись на высшую передачу и вручную вращая патрон, чтобы приблизиться.