Как нарезать резьбу резцом на токарном станке: Нарезание резьбы на токарном станке резцом

Содержание

Способ нарезания наружной или внутренней конической резьбы резцом

Способ предназначен для осуществления на обычном токарном станке и на станке с ЧПУ. На заготовку, содержащую торец, наносят реперный знак в выбранной системе координат, устанавливают на станок в требуемое положение относительно системы координат, устанавливают резец на суппорте станка на заданном расстоянии от торца. Вращают заготовку, а резцу сообщают необходимые движения в виде поперечной подачи салазок на глубину резания и продольного перемещения суппорта с подачей, равной шагу нарезаемой резьбы. Резьбу нарезают на заготовке с конусной поверхностью, выполненной с заданным для резьбы натягом, а резец устанавливают на расстоянии от основной плоскости резьбы с учетом отклонения Δ фактического натяга от номинала. Достигается упрощение нарезания резьбы, снижается расход металла и повышается точность готовой детали за счет компенсации отклонения фактического натяга от номинала, что необходимо для обеспечения требуемой относительной ориентации соединяемых резьбой деталей. 2 з.п. ф-лы, 3 ил.

2 з.п. ф-лы, 3 ил.

Изобретение относится к области обработки металлов резанием и может быть использовано для изготовления конической резьбы на деталях двухупорного соединения.

Известен способ нарезания резьбы, при котором заготовка вращается, резцу сообщают связанную с ее вращением подачу на шаг, а для повышения качества резьбы и производительности обработки резцу одновременно с подачей на шаг сообщают поперечное врезание в зависимости от величины изменения профиля резьбовой детали в поперечном сечении, причем угол при вершине резца выбирают меньшим угла профиля резьбы (авт. свид. SU 299310 МПК6, B23G 1/02, опубл. 1971 г.).

Такой способ нарезания резьбы резцом не обеспечивает получения резьбы с фиксированным расположением резьбовых витков в системе координат деталей, содержащих упорные уступы, что не позволяет использовать такой способ для нарезания резьбы в деталях двухупорного соединения.

Известен способ нарезки конической резьбы (Основные вопросы точности, взаимозаменяемости и технических измерений в машиностроении. Под редакцией д-ра техн. наук проф. А.Н. Гаврилова. — М.: Машгиз, 1958, стр. 278-280, фиг. 3), при котором после нарезки резьбы осуществляют подрезку торца.

Под редакцией д-ра техн. наук проф. А.Н. Гаврилова. — М.: Машгиз, 1958, стр. 278-280, фиг. 3), при котором после нарезки резьбы осуществляют подрезку торца.

Однако ограничение только одного предельного контура — наибольшего для ниппеля и наименьшего для муфты — приводит к тому, что на практике встречаются либо с получением излишнего натяга, либо же с тем, что торцы замкового соединения замыкаются при наличии зазора по среднему диаметру резьбы.

Кроме того, для получения двухупорного соединения требуется срезать на торцах соединяемых деталей припуски, что усложняет изготовление деталей соединения и увеличивает расход металла.

Известен способ нарезания наружной или внутренней конической резьбы резцом на вращающейся заготовке (патент RU 2250155, МПК7 B23G1/00, опубл. 2005 г.), при котором обрабатываемую заготовку изготавливают с припуском по наружной (внутренней) цилиндрической поверхности, наносят на нее реперные знаки в выбранной системе координат, устанавливают в приспособление токарного станка в требуемое положение относительно системы координат станка, зажимают, нарезают резьбу на припуске по заданной программе, в плоскости измерения, проходящей через реперный знак, измеряют размер от упорного уступа до контролируемого резьбового витка, сопоставляют с размером настройки, по полученным результатам корректируют положение резца, повторно нарезают резьбу на припуске по заданной программе, повторно измеряют в плоскости измерения размер от упорного уступа до контролируемого резьбового витка, сопоставляют с размером настройки, на основе полученных результатов окончательно корректируют положение резца, окончательно нарезают резьбу в полный профиль, осуществляют перенастройку станка, срезают оставшийся припуск до требуемого контура наружной резьбы, а затем подрезают припуск на упорном уступе (торце) в размер, обеспечивающий свинчивание с ответной деталью с гарантированным натягом с требуемой точностью по углу свинчивания.

Такой способ позволяет нарезать резьбу с фиксированным расположением резьбовых витков в системе координат свинчиваемых деталей и повысить точность по углу свинчивания резьбового соединения деталей только с цилиндрической резьбой. Кроме того, при таком способе требуется срезать припуск по диаметру и на торцах соединяемых деталей, что увеличивает расход металла.

Наиболее близким к заявляемому и принятым в качестве прототипа является способ обработки конических резьб трубных муфт (RU 2214320, B23G 1/00, 20.10.2003), предусматривающий нарезание наружной или внутренней конической резьбы резцом на вращающейся заготовке, имеющей конусную поверхность, выполненную с заданным для резьбы натягом, и упорный уступ или торец, и включающий установку заготовки на станок и установку резца на суппорте станка и сообщение ему движения в виде поперечной подачи салазок на глубину резания и продольного перемещения суппорта с подачей, равной шагу нарезаемой резьбы.

Однако при нарезании конической резьбы таким способом не обеспечивается требуемая относительная ориентация соединяемых резьбой деталей, что объясняется относительным разворотом соединяемых деталей из-за наличия отклонения натяга конусов друг по другу.

Технической задачей изобретения является создание способа нарезки наружной или внутренней конической резьбы резцом, при котором обеспечивается требуемая относительная ориентация соединяемых резьбой деталей, упрощение изготовления деталей соединения.

Поставленная техническая задача решается усовершенствованием способа нарезания наружной или внутренней конической резьбы резцом на вращающейся заготовке, имеющей конусную поверхность, выполненную с заданным для резьбы натягом, и упорный уступ или торец, включающий установку заготовки на станок и установку резца на суппорте станка и сообщение ему движения в виде поперечной подачи салазок на глубину резания и продольного перемещения суппорта с подачей, равной шагу нарезаемой резьбы.

Это усовершенствование заключается в том, что на заготовку наносят реперный знак в выбранной системе координат и устанавливают на станке в требуемое положение относительно системы координат станка, устанавливают резец на суппорте станка на расстоянии от основной плоскости резьбы, соответствующем отклонению фактического натяга от номинального расстояния.

Такая установка заготовки и резца позволяет повысить точность обработанной детали за счет компенсации отклонения фактического натяга от номинального размера, что необходимо для обеспечения требуемой относительной ориентации соединяемых резьбой деталей.

Одним из вариантов выполнения способа является вариант, при котором резец устанавливают в продольной плоскости расположения реперного знака на расстоянии от упорного торца заготовки, определяемом из соотношения:

L=l ± Δ,

где l — натяг конуса в виде номинального расстояния от упорного уступа или торца до основной плоскости резьбы,

± — направление компенсации: «+» — фактический натяг больше номинального, «-» — фактический натяг меньше номинального расстояния; Δ — отклонение фактического натяга от номинального расстояния. При втором варианте выполнения способа резец устанавливают в продольной плоскости, расположенной под углом α к продольной плоскости расположения реперного знака, определяемым из соотношения:

,

где t — шаг нарезаемой резьбы.

Направление угла α (компенсация натяга разворотом детали):

— противоположно направлению нарезаемой резьбы на ниппельных конусах с натягом больше номинального и на муфтовых конусах с натягом меньше номинального;

— совпадает с направлением нарезаемой резьбы на ниппельных конусах с натягом меньше номинального и на муфтовых конусах с натягом больше номинального.

При таком варианте повышается точность установки резца за счет большей (в 360°/t раз) величины углового смещения.

Заявляемый способ поясняется чертежами, на которых на фиг. 1 изображена схема нарезания внутренней резьбы на заготовке с конусной поверхностью, имеющей фактический натяг меньше номинального размера, на фиг. 2 — схема нарезания наружной резьбы на заготовке с конусной поверхностью, имеющей фактический натяг больше номинального размера, на фиг. 3 — сечение Б-Б на фиг. 2.

Предлагаемый способ можно осуществить как на обычном токарном станке, так и на станке с числовым программным управлением. На заготовку 1 (фиг. 1) или 2 (фиг. 2), содержащую упорный уступ 3 или торец 4, наносят реперный знак 5 в выбранной системе координат, устанавливают заготовку 1 или 2 на станок в требуемое положение относительно системы координат станка, устанавливают резец 6 на суппорте станка на заданном расстоянии от упорного уступа 3 или торца 4. Заготовку 1 или 2 вращают, резцу 6 сообщают необходимые движения в виде поперечной подачи салазок на глубину резания и продольного перемещения суппорта с подачей, равной шагу нарезаемой резьбы. Резьбу нарезают на заготовке 1 или 2 с конусной поверхностью 7 или 8 соответственно, выполненной с заданным для резьбы натягом l и заданным размером А между упорными торцами, а резец 6 устанавливают на расстоянии L от основной плоскости 9 резьбы, с учетом отклонения Δ фактического натяга от номинального расстояния. При первом варианте выполнения способа резец 6 устанавливают в продольной плоскости 10 расположения реперного знака 5. При втором варианте выполнения способа резец устанавливают в продольной плоскости 11, расположенной под углом α к продольной плоскости 10 расположения реперного знака, определяемым из соотношения: ,

На заготовку 1 (фиг. 1) или 2 (фиг. 2), содержащую упорный уступ 3 или торец 4, наносят реперный знак 5 в выбранной системе координат, устанавливают заготовку 1 или 2 на станок в требуемое положение относительно системы координат станка, устанавливают резец 6 на суппорте станка на заданном расстоянии от упорного уступа 3 или торца 4. Заготовку 1 или 2 вращают, резцу 6 сообщают необходимые движения в виде поперечной подачи салазок на глубину резания и продольного перемещения суппорта с подачей, равной шагу нарезаемой резьбы. Резьбу нарезают на заготовке 1 или 2 с конусной поверхностью 7 или 8 соответственно, выполненной с заданным для резьбы натягом l и заданным размером А между упорными торцами, а резец 6 устанавливают на расстоянии L от основной плоскости 9 резьбы, с учетом отклонения Δ фактического натяга от номинального расстояния. При первом варианте выполнения способа резец 6 устанавливают в продольной плоскости 10 расположения реперного знака 5. При втором варианте выполнения способа резец устанавливают в продольной плоскости 11, расположенной под углом α к продольной плоскости 10 расположения реперного знака, определяемым из соотношения: ,

где

Δ — отклонение фактического натяга от номинала;

t — шаг нарезаемой резьбы, что повышает точность установки резца 4.

Позицией 12 обозначена номинальная конусная поверхность.

Предлагаемым способом осуществили нарезку внутренней резьбы на заготовке 1 и наружной резьбы на заготовке 2 деталей ведущей бурильной трубы ⌀171 мм (□140 мм), выполненной с заданным для резьбы натягом l=15,875 мм и заданным размером А=128 мм между упорными торцами резьбовой части с конусностью 1:6 на токарном станке СА983Ф10С32. Заготовки 1 и 2 вращали со скоростью 54 м/мин, резцу 6 сообщали необходимые движения в виде поперечной подачи салазок на глубину резания от 0,6 мм до 0,1 мм и продольного перемещения суппорта с подачей, равной шагу нарезаемой резьбы 6,35 мм. При нарезании резьбы на муфте заготовка имела натяг по конусу 15,975 мм. Резец устанавливали с учетом имеющегося отклонения фактического натяга от номинального размера гладких конусов в продольной плоскости 11, расположенной под углом к продольной плоскости 10 расположения реперного знака. При нарезании резьбы на ниппеле заготовка имела натяг по конусу 16,025 мм и резец устанавливали с учетом имеющегося отклонения фактического натяга от номинального размера гладких конусов в продольной плоскости 11 под углом к продольной плоскости 10 расположения реперного знака 5 на ниппельной резьбе. После обработки получили детали с конической резьбой, обеспечивающей требуемый натяг в резьбовом соединении и относительную ориентацию соединяемых резьбой деталей, при которой грань многогранника одной детали трубы является продолжением грани многогранника другой детали соединения.

После обработки получили детали с конической резьбой, обеспечивающей требуемый натяг в резьбовом соединении и относительную ориентацию соединяемых резьбой деталей, при которой грань многогранника одной детали трубы является продолжением грани многогранника другой детали соединения.

Таким образом, использование предлагаемого способа позволяет упростить нарезание резьбы и снизить расход металла за счет использования заготовки с заданным для резьбы натягом и заданной длиной резьбовой части, а также повысить точность готовой детали за счет компенсации отклонения фактического натяга от номинального размера, что необходимо для обеспечения требуемой относительной ориентации соединяемых резьбой деталей.

1. Способ нарезания наружной или внутренней конической резьбы резцом на вращающейся заготовке, имеющей конусную поверхность, выполненную с заданным для резьбы натягом, и упорный уступ или торец, включающий установку заготовки на станок и установку резца на суппорте станка и сообщение ему движения в виде поперечной подачи салазок на глубину резания и продольного перемещения суппорта с подачей, равной шагу нарезаемой резьбы, отличающийся тем, что на заготовку наносят реперный знак в выбранной системе координат и устанавливают на станке в требуемое положение относительно системы координат станка, при этом резец устанавливают на суппорте станка на расстоянии от основной плоскости резьбы, соответствующем отклонению фактического натяга от номинального расстояния.

2. Способ по п. 1, отличающийся тем, что резец устанавливают в продольной плоскости расположения реперного знака на расстоянии L от упорного уступа или торца, определяемом из соотношения:

L=l±Δ,

где l — натяг конуса в виде номинального расстояния от упорного уступа или торца до основной плоскости резьбы;

± — направление компенсации: «+» — фактический натяг больше номинального, «-» — фактический натяг меньше номинального расстояния;

Δ — отклонение фактического натяга от номинального расстояния.

3. Способ по п. 1, отличающийся тем, что резец устанавливают в продольной плоскости, расположенной под углом α к продольной плоскости расположения реперного знака, определяемым из соотношения:

где t — шаг нарезаемой резьбы.

Нарезание резьбы резцом

Первый современный промышленный токарно-винторезный станок был изобретен в конце XVIII века английским механиком Генри Модсли. В процессе нарезания резьбы резцом с тех пор не так много изменилось. С изобретением станков с ЧПУ в 70-х годах XX века процесс резьбонарезания стал еще проще.

С изобретением станков с ЧПУ в 70-х годах XX века процесс резьбонарезания стал еще проще.

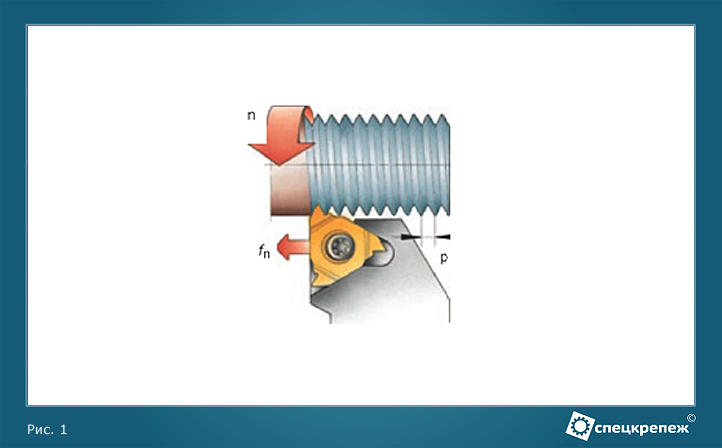

Во все времена эффективность процесса нарезания резьбы резцом зависело от одного основного принципа: вращение шпинделя станка и движение подачи резьбового резца должны быть согласованы. На универсальном токарно-винторезном станке такой эффект достигается с помощью ходового винта и суппорта. На современном токарном станке с ЧПУ эту функцию весьма эффективно исполняют сервоприводы.

Точка контакта

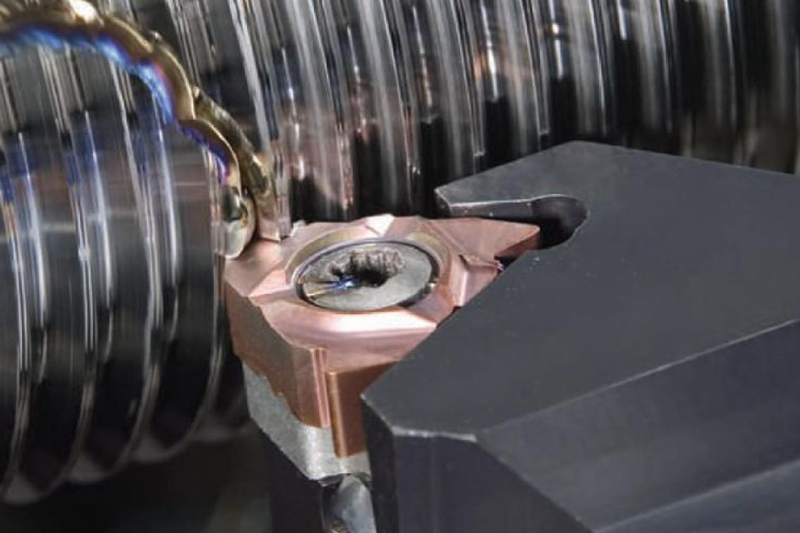

Для резьбонарезания одного станка недостаточно. Оснащение резьбонарезного инструмента играет очень важную роль в процессе нарезания резьбы резцами. В самом простом случае резцы изготавливают из быстрорежущей стали. Профиль резца совпадает с получаемым профилем резьбы. Для большинства же операций наиболее подходящим решением является применение резьбовых резцов со сменными твердосплавными пластинами.

Одной из самых дешевых пластин для резьбонарезания является двусторонняя пластина с четырьмя режущими кромками. Так как пластина двусторонняя, заднего угла у нее нет. Соответственно, когда пластину устанавливают в державку, передний угол резца становится отрицательным, что часто приводит к выкрашиванию режущей кромки. Использование таких пластин особенно не рекомендуется при обработке труднообрабатываемых материалов, таких как нержавеющая сталь.

Так как пластина двусторонняя, заднего угла у нее нет. Соответственно, когда пластину устанавливают в державку, передний угол резца становится отрицательным, что часто приводит к выкрашиванию режущей кромки. Использование таких пластин особенно не рекомендуется при обработке труднообрабатываемых материалов, таких как нержавеющая сталь.

Остальные три типа резьбовых пластин обладают гораздо более высокими характеристиками по сравнению с двусторонними пластинами. Один из типов резьбовых резцов – резец с вертикальным расположением пластин. Пластина имеет 3 режущих кромки, закрепляется центральным винтом и прижимом сверху.

Более распространенными являются резцы с горизонтальным расположением пластин. Существует два типа крепления пластин: рычагом и винтом. Для использования таких пластин требуется установка подкладной пластины. Угол наклона подкладной пластины зависит от соотношения среднего диаметра и шага резьбы и выбирается по таблицам, предоставляемым производителями инструмента.

Далее определяются с тем, какой профиль пластины будет использоваться, полный или неполный. Пластины с неполным профилем обладают большей универсальностью, можно обрабатывать резьбы с разными шагами. Профиль таких пластин вышлифован таким образом, что диаметр вершин резьбы не обрабатывается резьбовой пластиной. Соответственно требуется дополнительный чистовой проход для обработки диаметра вершин резьбы в размер.

Пластинами с полным профилем обрабатывают одновременно и впадины, и вершины резьбы. Единственным недостатком пластин с полным профилем является необходимость иметь большую номенклатуру таких пластин из-за привязки к конкретному шагу. Некоторые станочники предпочитают использовать пластины с полным профилем, так как времени на обработку резьбы тратится меньше по сравнению с пластинами с неполным профилем. При изготовлении большой партии деталей экономия времени может быть значительной.

Устанавливаем подачу

Обычной проблемой при нарезании резьбы является выбор режимов резания. Иногда возможности станка не позволяют реализовать потенциал инструмента.

Иногда возможности станка не позволяют реализовать потенциал инструмента.

Например, вы хотите нарезать резьбу М42х1,5 на заготовке из стали 40Х. Средняя рекомендуемая скорость резания в таком случае составит 130 м/мин. Пересчитаем скорость резания в обороты шпинделя станка, n=1000х130/3,14/42. С учетом округления, шпиндель станка должен вращаться с частотой 980 мин-1.

Далее вводим в программу обработки команду G97 M3 S980. Шпиндель вращается с необходимой нам частотой. Подача составляет 1,5 мм/об.

Что же произойдет, если заменить низколегированную сталь алюминиевым сплавом Д16Т? Средняя рекомендуемая скорость резания в таком случае составит 455 м/мин. Пересчитаем скорость резания в обороты шпинделя станка, n=1000х455/3,14/42. С учетом округления, шпиндель станка должен вращаться с частотой 3450 мин-1. Подача составляет 1,5 мм/об. Но минутная подача составляет уже 5175 мм/мин, что может превосходить возможности станка по подаче на рабочем ходу.

Различные виды врезаний

Радиальное врезание — наиболее распространенный способ врезания. Стружка формируется обеими сторонами режущего зуба в форме буквы V. Процесс износа протекает равномерно по всей длине режущей кромки. Метод наиболее предпочтителен для нарезания мелких резьб и материалов, упрочняемых резанием.

Стружка формируется обеими сторонами режущего зуба в форме буквы V. Процесс износа протекает равномерно по всей длине режущей кромки. Метод наиболее предпочтителен для нарезания мелких резьб и материалов, упрочняемых резанием.

Одностороннее боковое врезание – предпочтительный способ врезания. Цикл одностороннего бокового врезания является стандартным для многих станков с ЧПУ. При таком виде врезания можно контролировать сход стружки, растет стойкость инструмента и уменьшается вероятность возникновения вибраций.

Боковое двустороннее врезание применяется для обработки резьб с большим шагом. Направление врезания изменяется для каждого последующего прохода. Черновую обработку резьбы с крупным шагом рекомендуется производить стандартным токарным инструментом типа MTENN с треугольными пластинами.

Число проходов и глубина врезания за проход

Число проходов и глубина врезания за проход имеют большое значение при резьбонарезании. Существует два основных метода назначения глубины врезания за проход.

Постепенное уменьшение глубины врезания за проход. Таким образом обеспечивается постоянная площадь сечения стружки, снимаемой за проход. В зависимости от высоты профиля резьбы задается достаточно большая начальная глубина врезания на проход 0,2-0,35 мм, которая постепенно уменьшается до 0,09-0,02 мм. Последний проход может быть зачистным (без врезания) для устранения погрешностей профиля резьбы, вызванных люфтами механизмов станка.

Постоянная глубина врезания. Таким образом обеспечивается наилучшее формирование стружки и высокая стойкость инструмента. Этот способ становится все более популярным, так как остается постоянной толщина стружки. Начальное значение глубины врезания за проход должно быть в диапазоне 0,12-0,18 мм. Глубина врезания за последний проход не должна быть меньше 0,08 мм.

Выбор опорной пластины

При нарезании резьбы большое значение имеет величина заднего угла, ведь он влияет на выделение тепла, износ и качество поверхности резьбы. Для того чтобы создать необходимый наклон режущей пластины, используются подкладные пластины. В комплекте с резьбовой державкой идет пластина с углом наклона 1°. Подкладные пластины выбираются по каталогам производителей инструмента в зависимости от соотношения среднего диаметра и шага резьбы.

Для того чтобы создать необходимый наклон режущей пластины, используются подкладные пластины. В комплекте с резьбовой державкой идет пластина с углом наклона 1°. Подкладные пластины выбираются по каталогам производителей инструмента в зависимости от соотношения среднего диаметра и шага резьбы.

Номенклатура резьбонарезного инструмента достаточно велика, и постепенно акцент смещается в сторону правильного выбора и применения металлорежущего инструмента. Поэтому при освоении новой технологии или усовершенствовании старой лучше всего обратиться к специалистам и получить оптимальное решение поставленной задачи.

Универсальная нарезка резьбы на мини-токарном станке

Рано или поздно всем моделистам приходится нарезать резьбу на своем токарном станке. Либо резьба слишком велика для метчика или матрицы, либо она неудобного размера, либо требуется степень точности, которую невозможно достичь другими методами в домашней мастерской.

На токарных станках нарезание резьбы обычно достигается путем зацепления оправки с ходовым винтом. Если передаточное отношение 1:1, нарезка резьбы будет того же шага, что и ходовой винт (хотя и не обязательно такой же формы или диаметра). Изменяя передаточное число шестерен с помощью редуктора или набора сменных шестерен, можно легко и точно нарезать винты с различным шагом. Этот метод производства винтов был разработан Генри Модсли около 200 лет назад. После стандартизации винтовой резьбы сэром Джозефом Уитвортом этот метод нарезания резьбы сыграл решающую роль в появлении массового производства в девятнадцатом веке.

Если передаточное отношение 1:1, нарезка резьбы будет того же шага, что и ходовой винт (хотя и не обязательно такой же формы или диаметра). Изменяя передаточное число шестерен с помощью редуктора или набора сменных шестерен, можно легко и точно нарезать винты с различным шагом. Этот метод производства винтов был разработан Генри Модсли около 200 лет назад. После стандартизации винтовой резьбы сэром Джозефом Уитвортом этот метод нарезания резьбы сыграл решающую роль в появлении массового производства в девятнадцатом веке.

Если нам нужно производить резьбу, которая будет сцепляться только с другими, которые мы сделали, стандартизация не является проблемой, и мы можем использовать любой удобный шаг для работы. Однако во многих случаях мы будем использовать купленные крепления или сопрягать детали с резьбой, нарезанной с помощью стандартных метчиков или штампов. В этом случае нам необходимо нарезать нити до стандартных размеров.

«Токарные мини-станки», доступные из нескольких источников в Великобритании, обычно доступны в версиях «метрического» или «британского» ходового винта. Поставляемые сменные колеса позволяют нарезать большую часть обычно встречающейся метрической резьбы с помощью ходового винта с шагом 2 мм. Точно так же британские размеры легко режут с помощью ходового винта 16tpi. В каждом случае различные размеры представляют собой простые отношения к ходовому винту, а требуемые сменные колеса указаны в таблицах на станке и в руководстве.

Поставляемые сменные колеса позволяют нарезать большую часть обычно встречающейся метрической резьбы с помощью ходового винта с шагом 2 мм. Точно так же британские размеры легко режут с помощью ходового винта 16tpi. В каждом случае различные размеры представляют собой простые отношения к ходовому винту, а требуемые сменные колеса указаны в таблицах на станке и в руководстве.

Что делать, если мы хотим нарезать метрическую резьбу на дюймовом станке или наоборот? Можно заменить ходовой винт, но это требует времени, так как необходимо снять фартук, а также заменить и отрегулировать зажимные гайки. Есть ли более простой способ?

Один дюйм равен точно 25,4 миллиметра, хотя в недалеком прошлом преобразование было не таким точным! Если мы добавим в нашу установку сменное колесо с 254 зубьями, мы теперь сможем точно переключаться между двумя системами. Но есть проблема, 1-модульная 254-зубчатая шестерня имеет диаметр 254 мм! Можно использовать шестерню с 127 зубьями, так как она составляет ровно половину от 254, но ее диаметр все равно будет около 5 дюймов. Вы можете разместить такую шестерню, изготовив новое монтажное банджо, но вам также может понадобиться добавить дополнительные промежуточные шестерни. Вся установка будет довольно неуклюжей.

Вы можете разместить такую шестерню, изготовив новое монтажное банджо, но вам также может понадобиться добавить дополнительные промежуточные шестерни. Вся установка будет довольно неуклюжей.

Ответ: шестерня с 63 зубьями. Может показаться, что 63 «достаточно близко» к половине из 127, чтобы справиться с задачей, но это не так — ошибки будут около 2%, приемлемые для одних целей, но неприемлемые для многих других. Шестерня с 63 зубьями возникает из другого, случайного математического выражения.

Шаг 1 мм соответствует 25,4 виткам на дюйм. Чтобы сократить 25,4 tpi на ходовом винте 16 tpi, нам нужно соотношение 16: 25,4, это работает как 0,62992: 1, или почти точно 63: 100. Если мы введем передаточное число 63:100 в нашу зубчатую передачу, то ходовой винт 16tpi нарежет резьбу с шагом 1 мм — на самом деле с шагом 1,00125 мм — в пределах допусков любого другого аспекта процесса. Чтобы преобразовать это в стандартные сменные колеса, мы можем использовать:

63/100 = 63/50 *1/2=63/50 x 30/60

Это означает шестерню с 63 зубьями на неподвижной цапфе, приводящую в движение 50T, соединенную с 30T на промежуточной паре, и, наконец, 60T на самом ходовом винте.

И наоборот, соотношение 100:63 позволяет метрическому ходовому винту диаметром 1 мм нарезать резьбу 16 витков на дюйм с той же точностью. На самом деле, стандартный метрический ходовой винт для мини-токарных станков имеет шаг 1,5 мм, поэтому соотношение 100:63 сократило бы 16 x 1,5 = 24 tpi, но это решается путем установки соотношений 2/3 и 100:63 в ряд. Чтобы получить стандартные сменные колеса:

100/63 x 2/3 = 50/63 x 4/3 = 50/63 x 4/3 = 50/63 x 40/30

Просто для ясности: это шестерня с 50 зубьями на неподвижной цапфе , приводя в движение 63T, соединенный с 40T на промежуточной паре, и, наконец, 30T на самом ходовом винте.

Из этих основных соотношений можно получить соотношение для любой другой метрической или дюймовой резьбы. Вооружившись колесом с 63 зубьями и правильными передаточными числами, вы можете нарезать практически любую стандартную метрическую или дюймовую резьбу.

С помощью электронной таблицы я составил таблицы, показывающие рекомендуемые комбинации сменных колесиков для трех распространенных семейств резьбы как для метрических, так и для дюймовых ходовых винтов. Ради собственного здравомыслия я исключил многие «круглые» шаги, которые достижимы, и вместо этого сосредоточился на «стандартных» резьбах. В таблицах используются только сменные колеса, поставляемые с токарным станком, плюс шестерня с 63 зубьями. Владельцы метрических токарных станков могут обнаружить, что у них не так большой выбор сменных шестерен, что ограничивает диапазон резьбы, которую можно нарезать. Шестерни можно приобрести в качестве запчастей или даже приобрести полный «имперский» набор металлических шестерен.

Ради собственного здравомыслия я исключил многие «круглые» шаги, которые достижимы, и вместо этого сосредоточился на «стандартных» резьбах. В таблицах используются только сменные колеса, поставляемые с токарным станком, плюс шестерня с 63 зубьями. Владельцы метрических токарных станков могут обнаружить, что у них не так большой выбор сменных шестерен, что ограничивает диапазон резьбы, которую можно нарезать. Шестерни можно приобрести в качестве запчастей или даже приобрести полный «имперский» набор металлических шестерен.

Столы сменных колес мини-токарных станков

Из-за ограничений доступных сменных шестерен не все преобразования могут быть абсолютно точными, особенно для серии BA. Есть также несколько проблем с «нечетными» имперскими размерами и наименьшими метрическими резьбами. Тем не менее, в наихудших случаях приведенные соотношения должны позволять нарезать резьбу, совпадающую со стандартной резьбой. В некоторых случаях лучших результатов можно было добиться, удвоив шестерни, не дублированные в стандартном наборе шестерен.

Метрические таблицы охватывают все предпочтительные значения шага от 0,2 до 6 мм. Шестерня с 63 зубьями позволяет дюймовому станку производить каждую резьбу с погрешностью не более 0,8%. Имперская таблица охватывает все стандартные шаги BSW, BSF, BSP, UNF, UNC и Model Engineer. С шестерней с 63 зубьями метрическая машина может производить все эти резьбы до 4TPI с погрешностью менее 0,1% и до 2,5TPI с погрешностью менее 1%. Шестерня с 63 зубьями позволяет достичь неуловимого 3,25 TPI на британской машине. Шестерня с 63 зубьями также позволяет как метрическим, так и дюймовым машинам производить все резьбы Британской ассоциации от 0BA до 16BA с точностью лучше 1%.

Не пытайтесь нарезать резьбу крупнее 8 tpi напрямую – такая нагрузка на шестерни с помощью ходового винта чревата катастрофой. Такие резьбы могут быть изготовлены фрезерованием резьбы, приводя в движение оправку путем поворота ходового винта. Однако вам нужно будет сделать простую модификацию, установив рукоятку ходового винта.

Все, что вам сейчас нужно, это сменное колесо с 63 зубьями, 1 модуль, угол прижатия 20º, толщина 5/16”, расточка 12 мм, шпоночный паз 1/8”. Я объясню, как можно сделать такую шестеренку. Если вы предпочитаете купить подходящую шестерню, 63-зубья не являются стандартным производственным номером, они обычно дороги и также должны быть адаптированы к токарному станку. К счастью, Arc Euro Trade планирует изготовить партию подходящих шестерен, готовых к установке на мини-токарные станки.

Я сделал свою шестеренку за несколько часов, но у меня был фрезерный станок и поворотный стол. Можно изготовить шестерню на мини-токарном станке в одиночку, но в этом случае вам понадобится какое-то приспособление для разделения с поперечными салазками и немного изобретательности.

Поставляемые сменные шестерни изготовлены из пластика (нейлона или ацеталя), за исключением стальных шестерен с 20 зубьями. Я решил сделать шестерню из алюминиевого сплава, отчасти потому, что у меня был материал подходящего размера, а также потому, что она будет совместима со всеми существующими шестернями. Большинство алюминиевых сплавов также являются легкими в обработке материалами, что является преимуществом при использовании фрезы с одной вершиной. Торцевал заготовку толщиной 8мм и устанавливал ее в четырехкулачковый патрон, расточил точное отверстие 12мм посередине и немного разгрузил торец для вида. Затем я установил заготовку на оправку-заглушку. Он был выточен из короткого отрезка шестигранного стержня, удерживаемого в 3-х кулачковом патроне. Затем я просверлил конец заглушки M6 и нарезал резьбу кончиком метчика. Наконец я разрезал заглушку и очистил края паза. С заготовкой на оправке и подходящим винтом, завинченным до упора, он открыл ее ровно настолько, чтобы надежно удерживать заготовку. В качестве альтернативы вы можете надеть резьбу M8 на конец оправки и использовать гайку, чтобы закрепить все это.

Большинство алюминиевых сплавов также являются легкими в обработке материалами, что является преимуществом при использовании фрезы с одной вершиной. Торцевал заготовку толщиной 8мм и устанавливал ее в четырехкулачковый патрон, расточил точное отверстие 12мм посередине и немного разгрузил торец для вида. Затем я установил заготовку на оправку-заглушку. Он был выточен из короткого отрезка шестигранного стержня, удерживаемого в 3-х кулачковом патроне. Затем я просверлил конец заглушки M6 и нарезал резьбу кончиком метчика. Наконец я разрезал заглушку и очистил края паза. С заготовкой на оправке и подходящим винтом, завинченным до упора, он открыл ее ровно настолько, чтобы надежно удерживать заготовку. В качестве альтернативы вы можете надеть резьбу M8 на конец оправки и использовать гайку, чтобы закрепить все это.

Я установил заготовку и выточил ее до размера 65 мм. На самом деле он был немного меньше — 64,98 миллиметра. Это означало, что мне пришлось уменьшить подачу фрезы на 0,01 мм.

Теперь мне понадобилась 1-модульная фреза номер 2, угол зацепления 20º, для шестерни с 63 зубьями. Купленные фрезы стоят дорого, но самодельные фрезы могут дать хорошие результаты. Существует множество способов изготовления зуборезных станков. Я сделал фрезы, используя метод «кнопки», описанный в книге Ivan Law’s Gears and Gearcutting (Workshop Practice Series N о. 17), в котором подробно и ясно описаны все аспекты процесса. Так как я планировал сделать только одну шестеренку из достаточно мягкого материала, то решил, что сложный резак не нужен. Тубал Каин заявил, что единственный раз, когда он делал мухоловку для изготовления шестерни, он подпиливал ее, используя шестерню такого же размера в качестве шаблона, поэтому я сделал то же самое. В качестве шаблона я использовал кусок пластины размером 1/2” на 3/4” калибровочной пластины 1/8” и 65-зубчатое сменное колесо. Я начал с наклона конца, чтобы обеспечить облегчение, затем сделал клиновидную форму гладким напильником.

Полукруглый напильник позволяет легко делать углубления по бокам резака. Калибровочная пластина довольно жесткая и медленно подпиливается, поэтому легко постепенно приближаться к точной форме. Как только у меня была хорошая посадка, я просверлил пластину, чтобы ее можно было установить на держатель. Мой держатель фрезы представляет собой оправку MT2 с двумя отверстиями M6 — одно для крепежного винта и одно для второго винта в качестве упора.

Я укрепил калибровочную пластину, нагрев ее докрасна, а затем опустив в подсолнечное масло. Затем я темперировал его при 150º во фритюрнице с термостатом. Подходящая температура для грибов, видимо. После остывания я использовал алмазный шликер, чтобы отполировать переднюю поверхность фрезы.

Я перенес заготовку, все еще находящуюся в трехкулачковом патроне, на поворотный стол моего фрезерного станка (на фото ниже показано, как вырезается меньшая шестерня, но установка такая же). Критическими проблемами при нарезании любого зубчатого колеса являются фиксация фрезы по центральной линии заготовки и правильная глубина резания для фрезы. Поскольку заготовка была меньшего размера, я соответствующим образом уменьшил подачу. На гребнях зубов было некоторое «выдавливание» металла. Я сняла шлифовку с коронки зубов, но все же решила подровнять «край» каждого зуба надфилем.

Поскольку заготовка была меньшего размера, я соответствующим образом уменьшил подачу. На гребнях зубов было некоторое «выдавливание» металла. Я сняла шлифовку с коронки зубов, но все же решила подровнять «край» каждого зуба надфилем.

Если у вас нет подходящего делительного устройства, вам нужно будет сделать какой-нибудь простой шпиндель, чтобы поддерживать шестерню и позволять индексировать и зажимать ее для нарезания каждого зуба. На протяжении многих лет в MEW использовались различные конструкции как простых, так и сложных делительных и делительных головок. Если вы установите деревянный диск с бумажной шкалой с соответствующей маркировкой на другом конце, вы сможете использовать простую указку и указатель вручную. Диск диаметром 101 мм почти идеально подходит для бумажных весов с 63 делениями на расстоянии 5 мм друг от друга, которые можно обернуть вокруг него.

Последней задачей было просверлить шпоночный паз 1/8 дюйма. Я использовал стойку для инструментов, удерживаемую устройством типа «таран», как описано Стэном Бреем ( «Полезные инструменты для мастерских», Серия практических занятий N o. 34). Прорезание легкого сплава было удовольствием по сравнению с использованием ползуна на стали! Чтобы проверить и зубчатое колесо, и столы, я вырезал тестовый образец M6 на своем дюймовом станке, используя рукоятку оправки для поворота станка. Я с гордостью могу сказать, что гайка M6 навинчена без заеданий и затяжек. Теоретически теперь я могу нарезать почти любой тип резьбы с хорошей точностью. С тех пор я нарезал различные метрические резьбы, в том числе резьбу M32 с шагом 1,5 мм для цанговой гайки ER25, используя эту шестерню.

34). Прорезание легкого сплава было удовольствием по сравнению с использованием ползуна на стали! Чтобы проверить и зубчатое колесо, и столы, я вырезал тестовый образец M6 на своем дюймовом станке, используя рукоятку оправки для поворота станка. Я с гордостью могу сказать, что гайка M6 навинчена без заеданий и затяжек. Теоретически теперь я могу нарезать почти любой тип резьбы с хорошей точностью. С тех пор я нарезал различные метрические резьбы, в том числе резьбу M32 с шагом 1,5 мм для цанговой гайки ER25, используя эту шестерню.

Прежде чем закончить, я должен сделать несколько предостережений. Нарезание очень тонких нитей в хорошую форму является сложной задачей, если не невозможной. Нарезание резьбы BA примерно до 8BA возможно с помощью очень острого инструмента точно по центру высоты, учитывая, что угол резьбы для BA составляет 47 1/2°. При резьбе меньшего размера силы резания имеют тенденцию изгибать изделие.

При другом крайнем нарезании резьбы с большим шагом (там, где ходовой винт вращается быстрее, чем оправка) может возникнуть разрушающая нагрузка на зубчатую передачу. Их следует нарезать резьбофрезерованием, используя ходовой винт для вращения оправки при выключенном токарном станке. Для этого необходимо использовать фрезерный шпиндель резцедержателя и маховик ходового винта, например, описанный Аластером Синклером (9).0053 Model Engineer’s Workshop, , выпуск 91, июль 2003 г.).

Их следует нарезать резьбофрезерованием, используя ходовой винт для вращения оправки при выключенном токарном станке. Для этого необходимо использовать фрезерный шпиндель резцедержателя и маховик ходового винта, например, описанный Аластером Синклером (9).0053 Model Engineer’s Workshop, , выпуск 91, июль 2003 г.).

Также следует помнить, что вы не сможете использовать циферблатный индикатор ходового винта при нарезании нестандартной резьбы. Есть и другие способы, но самый простой и самый надежный (хотя и утомительный) метод заключается в том, чтобы удерживать зажимные гайки в зацеплении и заводить резак обратно между каждым разрезом. Опять же, маховик с ходовым винтом необходим.

Таблицы сменных колес для мини-токарных станков

Эти таблицы могут оказаться полезными для пользователей других токарных станков. Столы с шагом 2 мм подходят для некоторых метрических токарных станков немного большего размера. ML7, Super 7 и многие другие старые британские токарные станки имеют ходовые винты 8TPI, поэтому можно использовать британские столы с простыми модификациями. Удвоив количество зубьев на входной шестерне или сократив вдвое количество зубьев на выходной шестерне, чтобы увеличить общее передаточное число на 2:1, можно сократить те же нити. В качестве альтернативы просто выберите настройку резьбы с шагом, равным половине требуемого, например, настройка шага 0,5 мм даст 1 мм на Myford.

Удвоив количество зубьев на входной шестерне или сократив вдвое количество зубьев на выходной шестерне, чтобы увеличить общее передаточное число на 2:1, можно сократить те же нити. В качестве альтернативы просто выберите настройку резьбы с шагом, равным половине требуемого, например, настройка шага 0,5 мм даст 1 мм на Myford.

Существует около 33 000 теоретических комбинаций стандартных сменных колес мини-токарных станков, хотя многие из них являются тривиальными дубликатами или их невозможно настроить. Я уверен, что в таблицы еще нужно внести некоторые улучшения, и хотя используемые формулы должны были устранить значительные ошибки, некоторые соотношения могут оказаться трудными для настройки из-за перекрывающихся передач. Я был бы рад услышать от любого читателя, который обнаружит какие-либо улучшения или ошибки.

Чтобы узнать больше о нарезании резьбы, ознакомьтесь с книгой Брайана Вуда или моей собственной книгой Мини-токарный станок :

Как нарезать резьбу на токарном станке?

Как нарезать резьбу на токарном станке?

25 марта 2019 г. Грейс Гуй 0 комментариев

Грейс Гуй 0 комментариев

Резьба является одним из распространенных геометрических элементов в машиностроении. Более распространено изготовление на высокоточном токарном станке с ЧПУ. Токарные станки с ЧПУ могут обрабатывать четыре стандартные резьбы: метрическую, дюймовую, модульную и штангенциркуль. При нарезании резьбы должна соблюдаться строгая взаимосвязь между шпинделем токарного станка и инструментом, т. е. инструмент должен равномерно перемещаться на один шаг за один оборот шпинделя.

(a) Диаметр заготовки перед нарезанием резьбы

Принимая во внимание величину расширения резьбового зуба, выбор диаметра заготовки перед нарезанием резьбы осуществляется в соответствии со способностью материала к деформации.

(b)Величина подачи

Величина подачи нити может относиться к нижнему диаметру нити, то есть к конечному положению подачи нитеобрезателя. Величину подачи резьбы следует постоянно уменьшать. Конкретное количество подачи выбирается в зависимости от инструмента и рабочего материала.

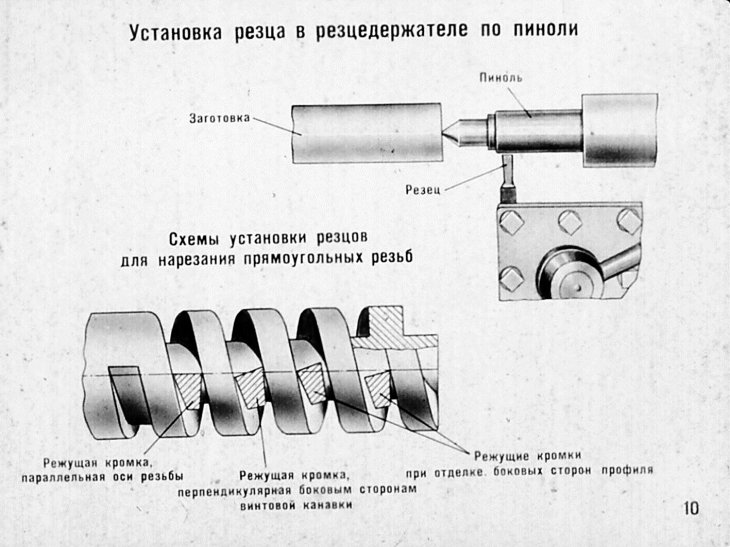

(a) Установите токарные инструменты

Если токарный инструмент установлен слишком высоко, инструменты токарного инструмента будут упираться в заготовку, когда инструменты достигнут определенной глубины, и трение усилит явление сверления. Если токарный инструмент установлен слишком низко, стружка не будет легко удаляться. Глубина инструмента постоянно и автоматически увеличивается, так что заготовка приподнимается, а напильник поднимается.

(b)Настройка инструмента

Метод наладки инструмента с обычной резьбой включает метод пробной резки и настройку инструмента. Инструмент можно резать непосредственно с помощью инструмента, или можно установить нулевую точку заготовки вместе с заготовкой, чтобы установить нулевую точку заготовки для настройки инструмента. Он не требует инструментов нарезания резьбы и может соответствовать требованиям программирования.

На токарных станках с ЧПУ нарезание резьбы обычно имеет два метода обработки: метод прямой нарезки и метод косой нарезки. Из-за разных методов резки разные методы программирования приводят к разным ошибкам обработки.

Из-за разных методов резки разные методы программирования приводят к разным ошибкам обработки.

(a) Метод прямой резки выполняется одновременно, потому что две стороны инструментов выполняются одновременно, а сила резания велика и резка затруднена. Поэтому две режущие кромки подвержены износу во время резки. При нарезании резьбы с большим шагом глубина нарезки большая и лезвие изнашивается быстрее, что вызывает погрешность диаметра резьбы; однако точность формы обрабатываемого зуба высока, поэтому он обычно используется для обработки резьбы с малым шагом.

(b) Поскольку метод наклонной резки является односторонним процессом резки, обрабатывающий диск легко повреждается и изнашивается, так что поверхность резьбы при обработке не является прямой, а угол режущей кромки изменяется, что приводит к плохому зубу. точность формы. Тем не менее, этот метод обработки позволяет легко удалить стружку, а состояние обработки режущей кромки хорошее, а метод обработки более удобен, когда точность резьбы не высока.