Как нарезать резьбу резцом на токарном станке: Нарезание резьбы на токарном станке резцом

Содержание

Как выполнить нарезание резьбы на токарном станке

Главная / ЧПУ станок / Токарный станок / Как выполнить нарезание резьбы на токарном станке

Нарезание резьбы на токарном станке 1К62, всех её заходов, выполняется делением (поворотом заготовки на часть окружности относительно зафиксированного резца) и осуществляется поворотом шпинделя при разомкнутой винторезной цепи, для чего блок Б6 (см. Привод главного движения станка токарного типа, рис. 1) выводят из зацепления и ставят в нейтральное положение. Угол поворота отсчитывают по шкале, нанесенной на заднем конце шпинделя. Шпиндель и блок Б6 имеют зубчатые колеса z = 60, что позволяет снова их сцепить после деления окружности на 2, 3, 4, 5, 6, 10, 12, 15, 20, 30 и 60 частей.

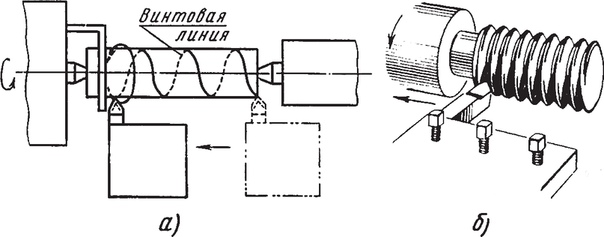

Специалист по токарному делу Г. Н. Смирнов рекомендует производить деление при нарезании на токарном станке многозаходных резьб (рис. 1) за счет осевого смещения резца, при неподвижной заготовке, на шаг нарезаемой резьбы. Смещение резца производится перестановкой резцовой каретки с индикатором 2, штифт которого упирается в мерную плитку 1. Имея две плитки, разность длин которых равна шагу, можно осуществить точное перемещение резца.

Смещение резца производится перестановкой резцовой каретки с индикатором 2, штифт которого упирается в мерную плитку 1. Имея две плитки, разность длин которых равна шагу, можно осуществить точное перемещение резца.

Рис. 1. Схема деления при нарезании многозаходных резьб за счет осевого смещения резца.

Применение многорезцовых державок (рис. 2) позволяет сократить время при нарезании резьб на токарном станке благодаря одновременному нарезанию всех заходов резьбы. В державке устанавливают по шаблону в зависимости от числа заходов резьбы два-три и более резцов, смещенных один относительно другого на величину шага.

Рис. 2. Державка для нарезания двухзаходной резьбы

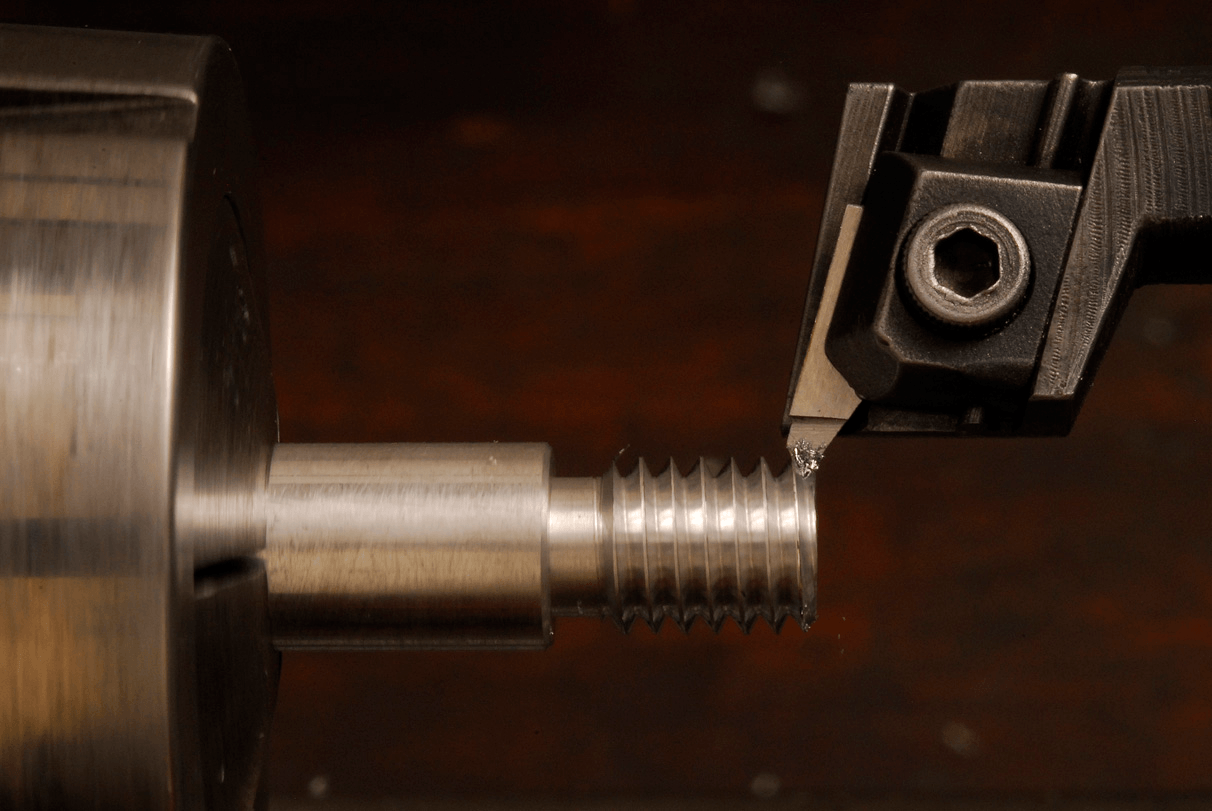

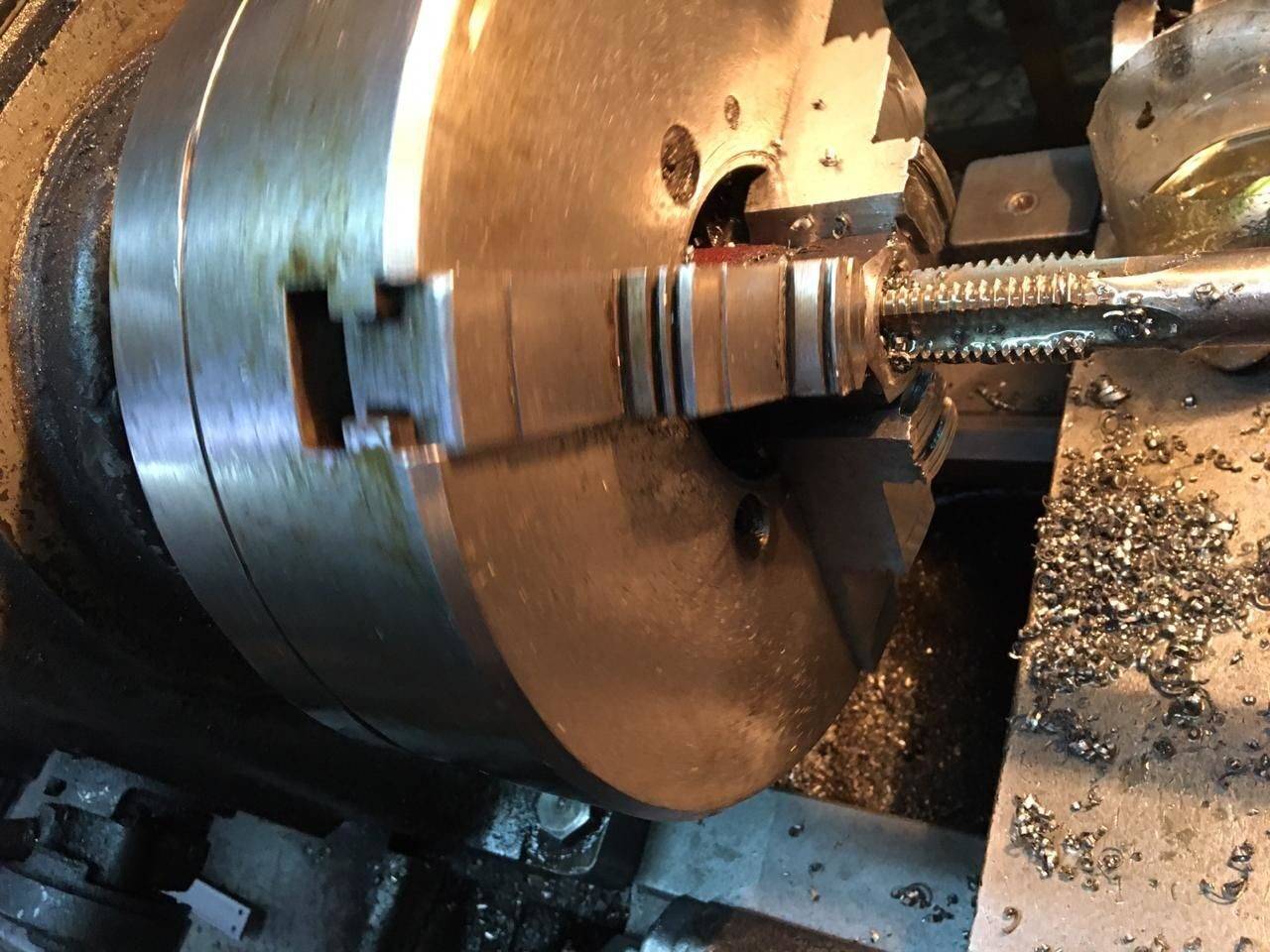

Скоростное нарезание наружных и внутренних резьб на токарно-винторезных станках можно осуществить, применяя специальные вращающиеся резцовые головки («вихревое» нарезание резьбы). Резцовую головку 1 (рис. 3), в которой закреплены один или несколько резцов 2, устанавливают на суппорте эксцентрично относительно заготовки 3 и сообщают ей быстрое (от 1000 до 3000 об/мин) вращение от отдельного электродвигателя. Заготовка вращается со скоростью, значительно меньшей (от 3 до 40 об/мин).

Заготовка вращается со скоростью, значительно меньшей (от 3 до 40 об/мин).

Рис. 3. Нарезание наружной резьбы вращающейся резцовой головкой

Винторезная цепь станка должна обеспечивать перемещение суппорта на шаг нарезаемой резьбы на токарном станке за один оборот заготовки. При этом методе нарезания резьбы каждый резец находится в работе в течение короткого промежутка времени, т. е. доли оборота, снимая мелкую стружку в форме запятой, а в течение остальной части оборота он движется «по воздуху», не производя резания. Благодаря этому резцы хорошо охлаждаются, что позволяет значительно повысить скорость резания, а следовательно, и производительность. Нарезание внутренних резьб этим способом производится вращающейся оправкой с резцом (рис. 4). С помощью резцовых головок и оправок нарезать резьбу на токарном станке, с шагом до 6 мм, можно за один проход.

Рис. 4. Схема вихревого нарезания внутренней резьбы

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

Способ нарезания наружной или внутренней конической резьбы резцом

Способ предназначен для осуществления на обычном токарном станке и на станке с ЧПУ. На заготовку, содержащую торец, наносят реперный знак в выбранной системе координат, устанавливают на станок в требуемое положение относительно системы координат, устанавливают резец на суппорте станка на заданном расстоянии от торца. Вращают заготовку, а резцу сообщают необходимые движения в виде поперечной подачи салазок на глубину резания и продольного перемещения суппорта с подачей, равной шагу нарезаемой резьбы. Резьбу нарезают на заготовке с конусной поверхностью, выполненной с заданным для резьбы натягом, а резец устанавливают на расстоянии от основной плоскости резьбы с учетом отклонения Δ фактического натяга от номинала. Достигается упрощение нарезания резьбы, снижается расход металла и повышается точность готовой детали за счет компенсации отклонения фактического натяга от номинала, что необходимо для обеспечения требуемой относительной ориентации соединяемых резьбой деталей. 2 з.п. ф-лы, 3 ил.

2 з.п. ф-лы, 3 ил.

Изобретение относится к области обработки металлов резанием и может быть использовано для изготовления конической резьбы на деталях двухупорного соединения.

Известен способ нарезания резьбы, при котором заготовка вращается, резцу сообщают связанную с ее вращением подачу на шаг, а для повышения качества резьбы и производительности обработки резцу одновременно с подачей на шаг сообщают поперечное врезание в зависимости от величины изменения профиля резьбовой детали в поперечном сечении, причем угол при вершине резца выбирают меньшим угла профиля резьбы (авт. свид. SU 299310 МПК6, B23G 1/02, опубл. 1971 г.).

Такой способ нарезания резьбы резцом не обеспечивает получения резьбы с фиксированным расположением резьбовых витков в системе координат деталей, содержащих упорные уступы, что не позволяет использовать такой способ для нарезания резьбы в деталях двухупорного соединения.

Известен способ нарезки конической резьбы (Основные вопросы точности, взаимозаменяемости и технических измерений в машиностроении. Под редакцией д-ра техн. наук проф. А.Н. Гаврилова. — М.: Машгиз, 1958, стр. 278-280, фиг. 3), при котором после нарезки резьбы осуществляют подрезку торца.

Под редакцией д-ра техн. наук проф. А.Н. Гаврилова. — М.: Машгиз, 1958, стр. 278-280, фиг. 3), при котором после нарезки резьбы осуществляют подрезку торца.

Однако ограничение только одного предельного контура — наибольшего для ниппеля и наименьшего для муфты — приводит к тому, что на практике встречаются либо с получением излишнего натяга, либо же с тем, что торцы замкового соединения замыкаются при наличии зазора по среднему диаметру резьбы.

Кроме того, для получения двухупорного соединения требуется срезать на торцах соединяемых деталей припуски, что усложняет изготовление деталей соединения и увеличивает расход металла.

Известен способ нарезания наружной или внутренней конической резьбы резцом на вращающейся заготовке (патент RU 2250155, МПК7 B23G1/00, опубл. 2005 г.), при котором обрабатываемую заготовку изготавливают с припуском по наружной (внутренней) цилиндрической поверхности, наносят на нее реперные знаки в выбранной системе координат, устанавливают в приспособление токарного станка в требуемое положение относительно системы координат станка, зажимают, нарезают резьбу на припуске по заданной программе, в плоскости измерения, проходящей через реперный знак, измеряют размер от упорного уступа до контролируемого резьбового витка, сопоставляют с размером настройки, по полученным результатам корректируют положение резца, повторно нарезают резьбу на припуске по заданной программе, повторно измеряют в плоскости измерения размер от упорного уступа до контролируемого резьбового витка, сопоставляют с размером настройки, на основе полученных результатов окончательно корректируют положение резца, окончательно нарезают резьбу в полный профиль, осуществляют перенастройку станка, срезают оставшийся припуск до требуемого контура наружной резьбы, а затем подрезают припуск на упорном уступе (торце) в размер, обеспечивающий свинчивание с ответной деталью с гарантированным натягом с требуемой точностью по углу свинчивания.

Такой способ позволяет нарезать резьбу с фиксированным расположением резьбовых витков в системе координат свинчиваемых деталей и повысить точность по углу свинчивания резьбового соединения деталей только с цилиндрической резьбой. Кроме того, при таком способе требуется срезать припуск по диаметру и на торцах соединяемых деталей, что увеличивает расход металла.

Наиболее близким к заявляемому и принятым в качестве прототипа является способ обработки конических резьб трубных муфт (RU 2214320, B23G 1/00, 20.10.2003), предусматривающий нарезание наружной или внутренней конической резьбы резцом на вращающейся заготовке, имеющей конусную поверхность, выполненную с заданным для резьбы натягом, и упорный уступ или торец, и включающий установку заготовки на станок и установку резца на суппорте станка и сообщение ему движения в виде поперечной подачи салазок на глубину резания и продольного перемещения суппорта с подачей, равной шагу нарезаемой резьбы.

Однако при нарезании конической резьбы таким способом не обеспечивается требуемая относительная ориентация соединяемых резьбой деталей, что объясняется относительным разворотом соединяемых деталей из-за наличия отклонения натяга конусов друг по другу.

Технической задачей изобретения является создание способа нарезки наружной или внутренней конической резьбы резцом, при котором обеспечивается требуемая относительная ориентация соединяемых резьбой деталей, упрощение изготовления деталей соединения.

Поставленная техническая задача решается усовершенствованием способа нарезания наружной или внутренней конической резьбы резцом на вращающейся заготовке, имеющей конусную поверхность, выполненную с заданным для резьбы натягом, и упорный уступ или торец, включающий установку заготовки на станок и установку резца на суппорте станка и сообщение ему движения в виде поперечной подачи салазок на глубину резания и продольного перемещения суппорта с подачей, равной шагу нарезаемой резьбы.

Это усовершенствование заключается в том, что на заготовку наносят реперный знак в выбранной системе координат и устанавливают на станке в требуемое положение относительно системы координат станка, устанавливают резец на суппорте станка на расстоянии от основной плоскости резьбы, соответствующем отклонению фактического натяга от номинального расстояния.

Такая установка заготовки и резца позволяет повысить точность обработанной детали за счет компенсации отклонения фактического натяга от номинального размера, что необходимо для обеспечения требуемой относительной ориентации соединяемых резьбой деталей.

Одним из вариантов выполнения способа является вариант, при котором резец устанавливают в продольной плоскости расположения реперного знака на расстоянии от упорного торца заготовки, определяемом из соотношения:

L=l ± Δ,

где l — натяг конуса в виде номинального расстояния от упорного уступа или торца до основной плоскости резьбы,

± — направление компенсации: «+» — фактический натяг больше номинального, «-» — фактический натяг меньше номинального расстояния; Δ — отклонение фактического натяга от номинального расстояния. При втором варианте выполнения способа резец устанавливают в продольной плоскости, расположенной под углом α к продольной плоскости расположения реперного знака, определяемым из соотношения:

,

где t — шаг нарезаемой резьбы.

Направление угла α (компенсация натяга разворотом детали):

— противоположно направлению нарезаемой резьбы на ниппельных конусах с натягом больше номинального и на муфтовых конусах с натягом меньше номинального;

— совпадает с направлением нарезаемой резьбы на ниппельных конусах с натягом меньше номинального и на муфтовых конусах с натягом больше номинального.

При таком варианте повышается точность установки резца за счет большей (в 360°/t раз) величины углового смещения.

Заявляемый способ поясняется чертежами, на которых на фиг. 1 изображена схема нарезания внутренней резьбы на заготовке с конусной поверхностью, имеющей фактический натяг меньше номинального размера, на фиг. 2 — схема нарезания наружной резьбы на заготовке с конусной поверхностью, имеющей фактический натяг больше номинального размера, на фиг. 3 — сечение Б-Б на фиг. 2.

Предлагаемый способ можно осуществить как на обычном токарном станке, так и на станке с числовым программным управлением. На заготовку 1 (фиг. 1) или 2 (фиг. 2), содержащую упорный уступ 3 или торец 4, наносят реперный знак 5 в выбранной системе координат, устанавливают заготовку 1 или 2 на станок в требуемое положение относительно системы координат станка, устанавливают резец 6 на суппорте станка на заданном расстоянии от упорного уступа 3 или торца 4. Заготовку 1 или 2 вращают, резцу 6 сообщают необходимые движения в виде поперечной подачи салазок на глубину резания и продольного перемещения суппорта с подачей, равной шагу нарезаемой резьбы. Резьбу нарезают на заготовке 1 или 2 с конусной поверхностью 7 или 8 соответственно, выполненной с заданным для резьбы натягом l и заданным размером А между упорными торцами, а резец 6 устанавливают на расстоянии L от основной плоскости 9 резьбы, с учетом отклонения Δ фактического натяга от номинального расстояния. При первом варианте выполнения способа резец 6 устанавливают в продольной плоскости 10 расположения реперного знака 5. При втором варианте выполнения способа резец устанавливают в продольной плоскости 11, расположенной под углом α к продольной плоскости 10 расположения реперного знака, определяемым из соотношения: ,

На заготовку 1 (фиг. 1) или 2 (фиг. 2), содержащую упорный уступ 3 или торец 4, наносят реперный знак 5 в выбранной системе координат, устанавливают заготовку 1 или 2 на станок в требуемое положение относительно системы координат станка, устанавливают резец 6 на суппорте станка на заданном расстоянии от упорного уступа 3 или торца 4. Заготовку 1 или 2 вращают, резцу 6 сообщают необходимые движения в виде поперечной подачи салазок на глубину резания и продольного перемещения суппорта с подачей, равной шагу нарезаемой резьбы. Резьбу нарезают на заготовке 1 или 2 с конусной поверхностью 7 или 8 соответственно, выполненной с заданным для резьбы натягом l и заданным размером А между упорными торцами, а резец 6 устанавливают на расстоянии L от основной плоскости 9 резьбы, с учетом отклонения Δ фактического натяга от номинального расстояния. При первом варианте выполнения способа резец 6 устанавливают в продольной плоскости 10 расположения реперного знака 5. При втором варианте выполнения способа резец устанавливают в продольной плоскости 11, расположенной под углом α к продольной плоскости 10 расположения реперного знака, определяемым из соотношения: ,

где

Δ — отклонение фактического натяга от номинала;

t — шаг нарезаемой резьбы, что повышает точность установки резца 4.

Позицией 12 обозначена номинальная конусная поверхность.

Предлагаемым способом осуществили нарезку внутренней резьбы на заготовке 1 и наружной резьбы на заготовке 2 деталей ведущей бурильной трубы ⌀171 мм (□140 мм), выполненной с заданным для резьбы натягом l=15,875 мм и заданным размером А=128 мм между упорными торцами резьбовой части с конусностью 1:6 на токарном станке СА983Ф10С32. Заготовки 1 и 2 вращали со скоростью 54 м/мин, резцу 6 сообщали необходимые движения в виде поперечной подачи салазок на глубину резания от 0,6 мм до 0,1 мм и продольного перемещения суппорта с подачей, равной шагу нарезаемой резьбы 6,35 мм. При нарезании резьбы на муфте заготовка имела натяг по конусу 15,975 мм. Резец устанавливали с учетом имеющегося отклонения фактического натяга от номинального размера гладких конусов в продольной плоскости 11, расположенной под углом к продольной плоскости 10 расположения реперного знака. При нарезании резьбы на ниппеле заготовка имела натяг по конусу 16,025 мм и резец устанавливали с учетом имеющегося отклонения фактического натяга от номинального размера гладких конусов в продольной плоскости 11 под углом к продольной плоскости 10 расположения реперного знака 5 на ниппельной резьбе. После обработки получили детали с конической резьбой, обеспечивающей требуемый натяг в резьбовом соединении и относительную ориентацию соединяемых резьбой деталей, при которой грань многогранника одной детали трубы является продолжением грани многогранника другой детали соединения.

После обработки получили детали с конической резьбой, обеспечивающей требуемый натяг в резьбовом соединении и относительную ориентацию соединяемых резьбой деталей, при которой грань многогранника одной детали трубы является продолжением грани многогранника другой детали соединения.

Таким образом, использование предлагаемого способа позволяет упростить нарезание резьбы и снизить расход металла за счет использования заготовки с заданным для резьбы натягом и заданной длиной резьбовой части, а также повысить точность готовой детали за счет компенсации отклонения фактического натяга от номинального размера, что необходимо для обеспечения требуемой относительной ориентации соединяемых резьбой деталей.

1. Способ нарезания наружной или внутренней конической резьбы резцом на вращающейся заготовке, имеющей конусную поверхность, выполненную с заданным для резьбы натягом, и упорный уступ или торец, включающий установку заготовки на станок и установку резца на суппорте станка и сообщение ему движения в виде поперечной подачи салазок на глубину резания и продольного перемещения суппорта с подачей, равной шагу нарезаемой резьбы, отличающийся тем, что на заготовку наносят реперный знак в выбранной системе координат и устанавливают на станке в требуемое положение относительно системы координат станка, при этом резец устанавливают на суппорте станка на расстоянии от основной плоскости резьбы, соответствующем отклонению фактического натяга от номинального расстояния.

2. Способ по п. 1, отличающийся тем, что резец устанавливают в продольной плоскости расположения реперного знака на расстоянии L от упорного уступа или торца, определяемом из соотношения:

L=l±Δ,

где l — натяг конуса в виде номинального расстояния от упорного уступа или торца до основной плоскости резьбы;

± — направление компенсации: «+» — фактический натяг больше номинального, «-» — фактический натяг меньше номинального расстояния;

Δ — отклонение фактического натяга от номинального расстояния.

3. Способ по п. 1, отличающийся тем, что резец устанавливают в продольной плоскости, расположенной под углом α к продольной плоскости расположения реперного знака, определяемым из соотношения:

где t — шаг нарезаемой резьбы.

РЕЗЬБОНАРЕЗНОЙ ИНСТРУМЕНТ | Большие инструменты Industrial Supply

РЕЗЬБОНАРЕЗНЫЕ ИНСТРУМЕНТЫ Категории

Категории продукта

Категории товаровРезьборезные вставки Резьбофрезерование Точение резьбы

Область применения продукта

Применение продукта Rangefinishing получистовая обработка

Бренды продуктов

Бренды продукцииBaiWeiShi BIG KAISER daoqin DESKAR Ergovida ISCAR koreaTechnics LI JUN MI Mitutoyo MST OSG Tool RONGKE SDTOOL SHEFFIELD Sunon TG ZD-Motor WIDIA ZCCT KORLOY SHANGHAI TOOLS Gesac EGNC Derek VictoryBohrer XYC

Материал заготовки продукта

Продукт Материал заготовкиАлюминий (N) Чугун (K) Сталь, закаленная графитом (H) Жаропрочный сплав и титановый сплав (S) Нержавеющая сталь (M) Сталь (P)

Показано 1–30 из 439 результатов

Сортировка по умолчаниюСортировать по популярностиСортировать по среднему рейтингуСортировать по последнимСортировать по цене: от низкой к высокойСортировать по цене: от высокой к низкойПоказать 16Показать 32Показать 64Показать 128Показать 256Показать все

Индексируемые инструменты, резьбовые вставки, инструменты для резьбы

16er 16ir 1.

5iso 2.0iso LF90 Cermet Rideing Turning Tools Tools Toolte Rutter Rutgrough

5iso 2.0iso LF90 Cermet Rideing Turning Tools Tools Toolte Rutter Rutgrough- LF90: Режущие инструменты из кермета подходят для получистовой и чистовой обработки различных стальных и чугунных отливок, с высокой твердостью, низким сродством с обрабатываемым материалом заготовки, непростым образованием стружки, хорошей химической стабильностью, хорошей термостойкостью. и износостойкость.

Артикул: 1005001791852782

Сменные инструменты, резьбонарезные вставки, РЕЗЬБОНАРЕЗНЫЕ ИНСТРУМЕНТЫ

16ER 16IR 11W 14W LF90 Резьбонарезные пластины с ЧПУ Токарные инструменты Лезвия из металлокерамики Токарные станки Запчасти для фрез

0 из 5

(0)

- LF90: Режущие инструменты из кермета подходят для получистовой и чистовой обработки различных стальных и чугунных отливок, с высокой твердостью, низким сродством с обрабатываемым материалом заготовки, непростым образованием стружки, хорошей химической стабильностью, хорошей термостойкостью.

и износостойкость.

и износостойкость.

Артикул: 1005001791925283

- LF90: Режущие инструменты из кермета подходят для получистовой и чистовой обработки различных стальных и чугунных отливок, с высокой твердостью, низким сродством с обрабатываемым материалом заготовки, непростым образованием стружки, хорошей химической стабильностью, хорошей термостойкостью.

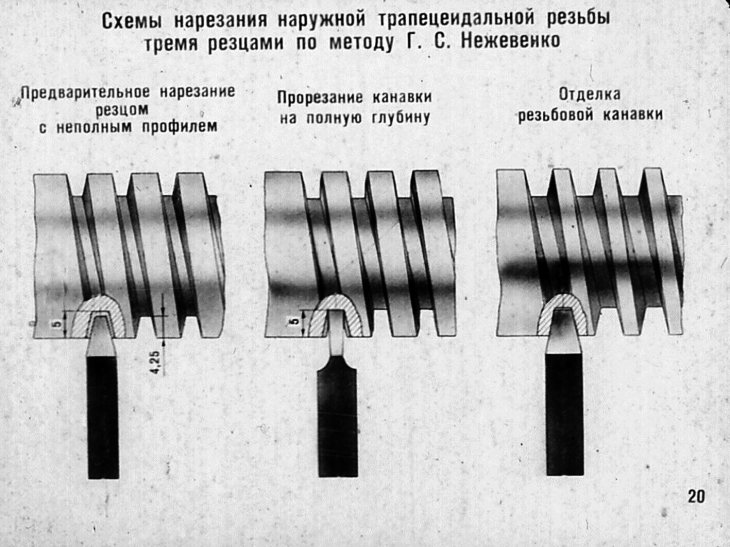

как резать резаком и плашкой? Нарезание трапециевидной и конической резьбы, внутренней и наружной, левой и правой

- Типы резьбы

- Методы нарезки

- Распространенные ошибки

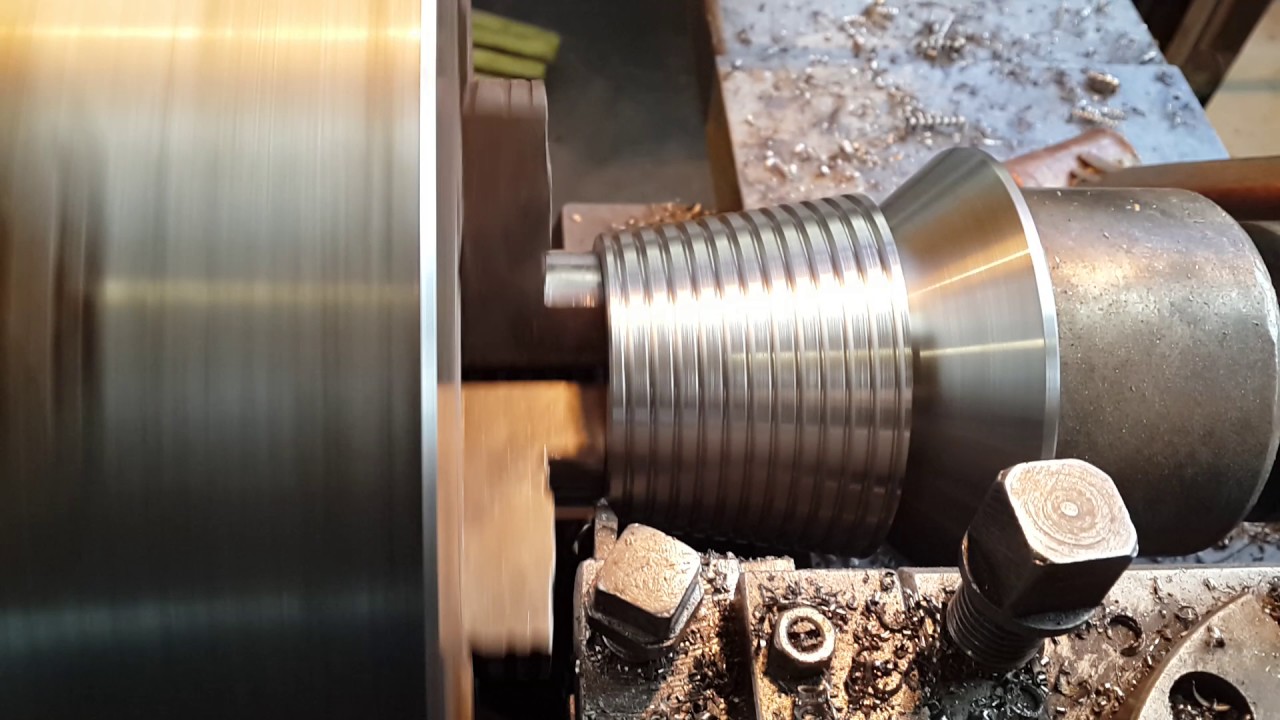

Нарезание резьбы на токарном станке имеет неоспоримое преимущество: пропускная способность сервисного центра, где практикуется данная услуга, увеличивается в 10 и более раз. При этом машина делает на порядок меньше ошибок, чем рабочий.

Типы резьбы

Резьбовые заготовки применяют в виде цилиндров и конических (конических) деталей. В свою очередь резьба нарезается в виде наружной винтовой (винтовой) канавки или в виде внутренней. Структура резьбового соединения определяется его профилем. На практике применяют несколько типов профиля:

- треугольный;

- прямоугольный;

- трапециевидный;

- встык;

- округлено.

В свою очередь резьбовые канавки выполняются за один или несколько проходов. В первом случае спиральная канавка представлена в единственном варианте: только ее витки примыкают друг к другу, другие (сопутствующие) не используются. Шаг резьбы – это расстояние между центральными кромками (канавками) витков, прилегающих друг к другу. Ход канавки резьбы определяют путем умножения шага резьбы на число витков или ходов нескольких канавок (если используется более одной).

Определившись с типом резьбового соединения, подбираются соответствующие фрезы. Такой инструмент представляет собой комбинацию хвостовика и рабочей части. Уровень качества винтовой резьбы определяется производительностью этих компонентов. Хвостовик имеет обычно квадратное или правильное многогранное поперечное сечение для обеспечения центрирования. Закрепить фрезу в патроне без хвостовика затруднительно. Рабочая часть нарезает винтовой паз. Он включает в себя режущие поверхности и острые кромки. Угол заточки резца определяется сплавом, из которого изготовлена деталь. В основном режут детали из стали и цветных металлов. Выбрав тип фрезы, приступают к технологическому процессу.

Угол заточки резца определяется сплавом, из которого изготовлена деталь. В основном режут детали из стали и цветных металлов. Выбрав тип фрезы, приступают к технологическому процессу.

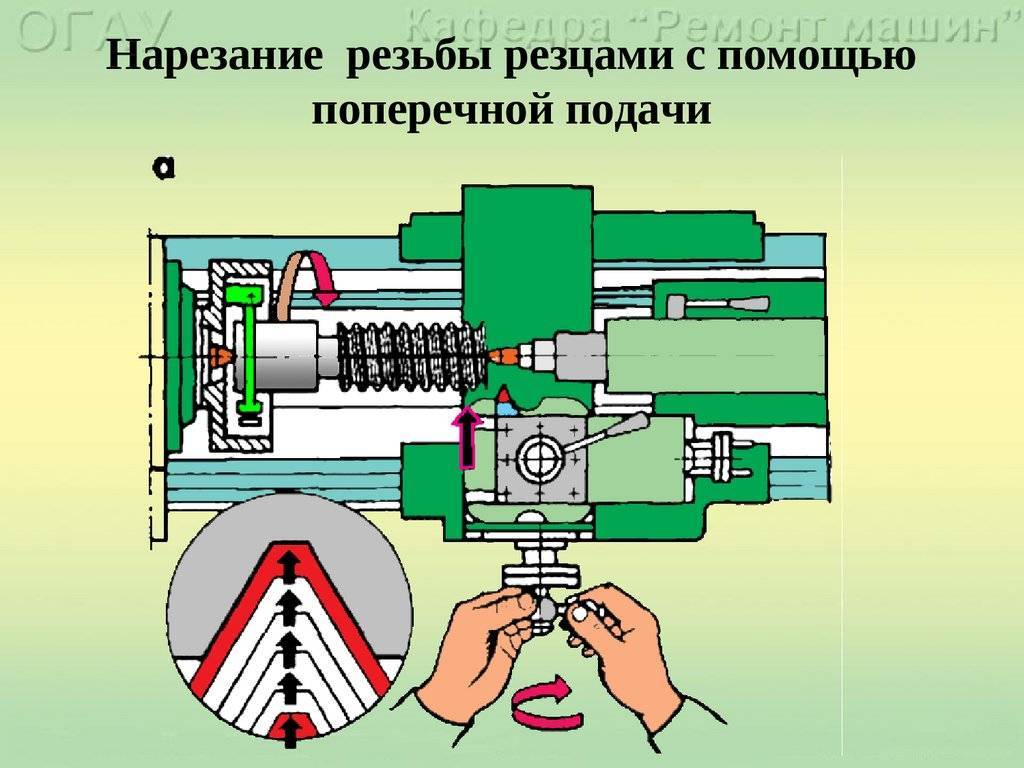

Методы нарезки

Перемещаясь вдоль оси вращения, фреза оставляет на заготовке винтовую канавку. Одной из основных его характеристик является угол подъема (подъема). Угол между мнимой осью, проходящей через винтовую канавку, и плоскостью, перпендикулярной оси вращения заготовки, рассчитывается в соответствии со значением подачи резака и скоростью привода (редуктора). Величину шага резьбы измеряют при движении вдоль оси нарезаемой заготовки.

В итоге закройщик-исполнитель получит ту раскройку, которую заказал клиент. При нарезании нескольких канавок (выводов) все они располагаются в виде равномерных спиральных канавок. Примером нарезания многозаходной резьбы являются ПЭТ-бутылки и соответствующие им полиэтиленовые пробки, например, для подсолнечного масла. Отличие крышек от бутылок от шпилек и гаек в том, что в первом случае резьба короткая и не содержит более одного витка.

Отличие крышек от бутылок от шпилек и гаек в том, что в первом случае резьба короткая и не содержит более одного витка.

Шаг резьбы для однозаходной канавки эквивалентен ее шагу, а для многозаходной резьбы зависит от количества скоординированных, но независимых витков. Изготовление резцов для однозаходной и многозаходной резьбы регламентируется стандартами ГОСТ 18876-1973. Тот же ГОСТ предписывает нарезание метрической, а не дюймовой резьбы. По этим стандартам фрезы выпускаются в виде призматических, стержневых и круглых фрез.

Наружная резьба нарезается изогнутым резцом, а внутренняя резьба — выпрямленным и изогнутым резцами, закрепленными в рабочей раме. Наконечник горелки идентичен профилю спиральной канавки, которую он оставляет после себя. Призматические фрезы делятся на одно- и многорезцовые.

Диск, кроме этих двух разновидностей, выпускается и как отдельный инструмент для внутреннего резьбового паза.

Резцы

Эта конструкция, в свою очередь, учитывает следующие параметры. Передний угол фрезы определяется параметрами материала, из которого вырезается деталь. Значение угла находится в диапазоне от 0 до 250 градусов. Когда канавка обрабатывается на простых деталях из сплава среднеуглеродистой или низкоуглеродистой стали, передний угол равен нулю. Чем больше сталь насыщена легирующими добавками, тем больший угол выбирается, но, как правило, он не может быть более 100 градусов.

Передний угол фрезы определяется параметрами материала, из которого вырезается деталь. Значение угла находится в диапазоне от 0 до 250 градусов. Когда канавка обрабатывается на простых деталях из сплава среднеуглеродистой или низкоуглеродистой стали, передний угол равен нулю. Чем больше сталь насыщена легирующими добавками, тем больший угол выбирается, но, как правило, он не может быть более 100 градусов.

Повышение ударной вязкости стального сплава вынуждает повышение, повышение твердости и хрупкости, наоборот, уменьшать это значение. Если оставить угол для хрупких сплавов заметно больше нуля, то на детали появятся сколы и трещины. Недопустимо использование фрезы, даже немного отличающейся по профилю режущих кромок от паза, который вам понадобится в дальнейшем.

Углы сзади и по бокам фрезы выбираются такими, чтобы режущие зубья и выступы не терлись о внутреннюю часть только что полученной винтовой канавки. Несмотря на то, что в качестве рабочего материала используется быстрорежущая сталь особой твердости, истирание режущих острых кромок будет постепенно приводить к их затуплению, и резец будет повреждаться.

Значения этих углов устанавливаются с обеих сторон на одинаковое значение. В случае, когда угол подъема, от которого зависит исправность резьбы, выбран менее 4 градусов, то тыльно-боковые углы должны быть установлены на значение от 3 до 50. Под углом более чем 4 градуса, соответствующие ему же углы остановятся на значении от 6 до 8 градусов.

В отверстиях, предварительно просверленных в детали, прорезан внутренний резьбовой паз. Альтернативный способ проделывания отверстий — расточка. Детали из стали дорабатывают на станке с твердосплавными вставками, изготовленными на основе сталей Т15К6, Т14К8, Т15К6 или Т30К4. В случае нарезания резьбы на чугунной заготовке применяют другие твердосплавные резцы: из сплавов ВК4, В2К, ВК6М и ВК3М.

Плашки и метчики

Метчики и плашки представляют собой гаечные и винтовые инструменты, внутренняя поверхность которых нарезана на сектора, равноудаленные от центральной оси инструмента. Смежные секции расположены на одинаковом расстоянии друг от друга. Токарный станок в основном используется для нарезания метрической резьбы. Сами фрезы также не отличаются большим значением диаметра заготовок, для которых они предназначены. В случае использования фрез, предназначенных для машинной, а не ручной резки, сеанс резки осуществляется в один прием.

Смежные секции расположены на одинаковом расстоянии друг от друга. Токарный станок в основном используется для нарезания метрической резьбы. Сами фрезы также не отличаются большим значением диаметра заготовок, для которых они предназначены. В случае использования фрез, предназначенных для машинной, а не ручной резки, сеанс резки осуществляется в один прием.

Отличие машинных метчиков от простых ручных заключается в наличии на них съемных и калибровочных рабочих зон. Когда для нарезания резьбы используются обычные фрезы, мастеру не обойтись без наличия дополнительных инструментов. При этом первый инструмент грубо нарезает резьбу, справляясь с 60 процентами нагрузки, второй доводит эту производительность до 90%, последний завершает нарезку канавок.

Это сочетание может меняться: черновой раскрой выполняется на три четверти всего объема работ (загрузки), а чистовой раскрой — на последнюю четверть. Зона захвата заметно длиннее на черновой фрезе, чем на чистовой фрезе.

Производительность резьбонарезного станка варьируется в следующих значениях: до 12 м винтового паза (а не длины нарезаемого швеллера или шпильки) в минуту для стальных заготовок и до 25 — для чугунных и все виды цветного металла.

Для штампов диаметр заготовки отличается от идеального лишь на небольшие значения:

- 0,14-0,28 мм — для будущей резьбы диаметром 20-30 мм;

- 0,12-0,24 мм — для диаметра заготовки с резьбой, равной 11-18 мм;

- 0,1-0,2 мм — для заготовок диаметром 6-10 мм.

Плашки устанавливаются в специальный держатель, расположенный в патроне шпиндельного привода агрегата. При этом скорость работы составит:

- 10-15 м в минуту — для цветного металла;

- 2-3 м в минуту — для чугуна;

- 3-4 м в минуту — для стальных деталей.

Для плавного прилегания плашки к заготовке конец нарезаемой шпильки затачивают на высоту не более одного витка будущей резьбы. Заточка должна быть равномерной со всех сторон, в идеале это тоже делается на токарном станке.

Заточка должна быть равномерной со всех сторон, в идеале это тоже делается на токарном станке.

Резьбонарезная головка

Нарезание резьбы резьбонарезной головкой выполняется гораздо реже, чем с использованием штампов и метчиков. Тип резьбы не имеет значения. Рабочая зона головки — гребенчатый компонент. Призматические гребенки используются в основном для внутренней резьбы, а наружная канавка нарезается радиальным, закругленным или тангенциальным инструментом. Принцип действия основан на расхождении рабочих узлов на обратном ходе. Благодаря этой особенности контакт с прорезанным пазом полностью исключен. Гребнечесальные приспособления для нарезания канавок внутренней резьбы выполнены в виде элемента, содержащего конус. При нарезке наружной резьбы используются гребенчатые элементы закругленной конструкции, представляющие собой простые в исполнении элементы.

Скругленные гребенки могут подвергаться повторной обработке для приведения их характеристик к первоначальным значениям, от которых они могли отклоняться при повторных рабочих циклах. При нарезании резьбы на токарном станке, используя в качестве заготовок червячные или винтовые элементы, которые имеют заметно большую длину, чем предполагалось изначально, мастер устанавливает резьбонарезные приспособления на суппортную установку токарного механизма, что дает ему возможность выполнять заказы большей объем.

При нарезании резьбы на токарном станке, используя в качестве заготовок червячные или винтовые элементы, которые имеют заметно большую длину, чем предполагалось изначально, мастер устанавливает резьбонарезные приспособления на суппортную установку токарного механизма, что дает ему возможность выполнять заказы большей объем.

Резьбовые головки дополняются простыми резцами или чашеобразными элементами.

Распространенные ошибки

При накатывании резьбы на токарном станке, независимо от того, левосторонний он или правосторонний, а также при использовании станка с ЧПУ используется инструмент-шаблон, благодаря которому можно поставить этот процесс на широкий поток. Плоский компонент компонента шаблона определяет шаг канавки резьбы. Калиброванные компоненты проходного и непроходного типа используются для получения наиболее полного контроля над нарезкой. Первый предполагает профиль стандартной длины, второй – укороченный, что позволяет убедиться в соответствии среднего диаметра заготовки.