Как нарезать резцом резьбу: Нарезка резьбы на трубах: основные инструменты — РИНКОМ

Содержание

Способы, методы нарезания резьбы. Чем нарезают резьбу

Чем нарезают резьбу?

Основные методы создания резьбы следующие: 1 — нарезание резьбовыми резцами или резьбовыми гребенками; 2 — нарезание плашками, резьбонарезными головками и метчиками; 3 — накатывание при помощи плоских или круглых накатных плашек; 4 — фрезерование с помощью специальных резьбовых фрез; 5 — шлифование абразивными кругами.

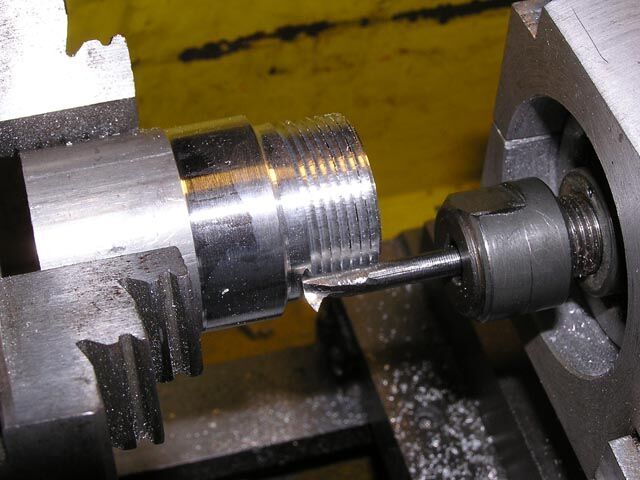

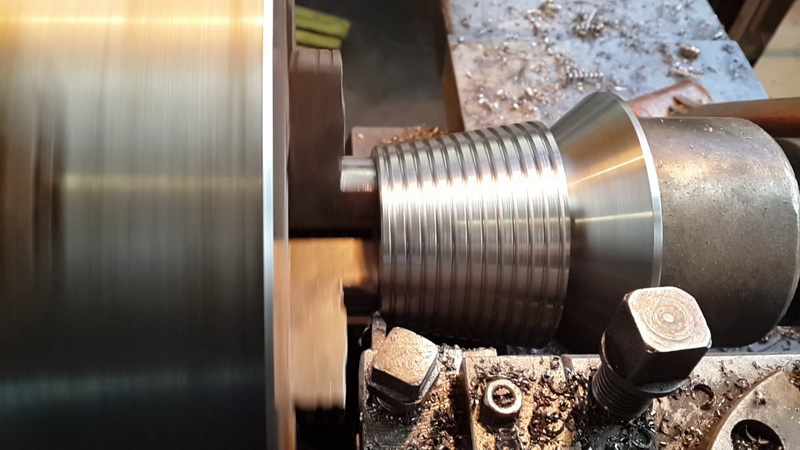

Нарезание резьбы резцами. С помощью резьбовых резцов и гребенок на токарно-винторезных станках нарезают резьбу как наружную, так и внутреннюю (внутренняя резьба, начиная с диаметра 12 мм и выше).

Способ нарезания резьбы резцами характеризуется относительно невысокой производительностью, поэтому в настоящее время он применяется в основном в мелкосерийном и индивидуальном производстве, а также при создании точных винтов, калибров, ходовых винтов и т. д. Достоинством этого способа является простота режущего инструмента и сравнительно высокая точность получаемой резьбы. Схематически он заключается в следующем (рис. 32): при одновременном вращательном движении детали, на которой нарезается резьба, и поступательном движении резца (на токарном станке — II) последний снимает (вырезает) часть поверхности детали в виде винтовой линии (I).

Схематически он заключается в следующем (рис. 32): при одновременном вращательном движении детали, на которой нарезается резьба, и поступательном движении резца (на токарном станке — II) последний снимает (вырезает) часть поверхности детали в виде винтовой линии (I).

Рис. 32

Нарезание резьбы плашками и метчиками. На рис. 33 показаны плашки, которые по своим конструктивным особенностям делятся на круглые — I и II (лерки) и раздвижные — III (клупповые).

Круглые плашки, имеющие применение на монтажных, заготовительных и других работах, предназначены для нарезания наружной резьбы диаметром до 52 мм в один проход. Для более крупной резьбы применяют плашки особой конструкции, которые фактически служат лишь для зачистки резьбы после предварительной нарезки ее другими инструментами.

Раздвижные плашки состоят из двух половин, вставляющихся в клупп и постепенно сближающихся в процессе резания.

Рис. 33

33

При нарезании резьбы на металлорежущих станках (II) плашка устанавливается и закрепляется в специальном патроне или приспособлении (рис. 34). Деталь подается в калибрующую часть вращающейся плашки. Внутреннюю крепежную резьбу в подавляющем большинстве случаев нарезают метчиками.

Метчик (рис. 35) представляет собой стальной стержень с резьбой, разделенный продольными прямыми или винтовыми канавками, образующими режущие кромки. Эти же канавки служат для выхода стружки. По способу применения метчики разделяются на ручные и машинные.

Рис. 35

Последовательность получения резьбы в глухих отверстиях такова (рис. 36): вначале высверливают гнездо, куда в дальнейшем будет завернута шпилька или винт. Диаметр сверла должен быть выбран из табл. рекомендуемых стандартом ГОСТ 9150-81 величин. Резьбу нарезают комплектом из двух или трех метчиков (малого, среднего и нормального, чистового) в зависимости от размера резьбы. Нарезать резьбу одним метчиком (нормальным) за один заход нельзя. Это ведет к поломке метчика.

Нарезать резьбу одним метчиком (нормальным) за один заход нельзя. Это ведет к поломке метчика.

Для метрической резьбы с крупным шагом и дюймовой резьбы комплект состоит из трех метчиков, для метрической резьбы с мелким шагом и трубной резьбы — из двух.

Накатывание резьбы. Основной промышленный метод изготовления резьбы в настоящее время — накатка на специальных резьбонакатных станках, имеющих корпус трехроликовой головки 1, ролико- держатель 2 и накатной ролик 3 (рис. 37). Деталь 4 зажимается в тисках суппорта. В этом случае при большой производительности обеспечивается получение высокого качества изделия (формы, размеров и шероховатости поверхности).

Процесс накатывания резьбы заключается в создании резьбы на поверхности детали без снятия стружки за счет пластической деформации поверхности обрабатываемой детали. Схематически это выглядит так. Деталь прокатывают между двумя плоскими плашками (рис. 38. I) или цилиндрическими роликами (рис. 38. II, III), имеющими резьбовой профиль, и на стержне выдавливается резьба такого же профиля. Наибольший диаметр накатываемой резьбы 25 мм, наименьший 1 мм; длина накатываемой резьбы 60…80 мм.

38. II, III), имеющими резьбовой профиль, и на стержне выдавливается резьба такого же профиля. Наибольший диаметр накатываемой резьбы 25 мм, наименьший 1 мм; длина накатываемой резьбы 60…80 мм.

Рис. 36

Рис. 37

Фрезерование резьбы. Фрезерование наружной и внутренней резьбы производится на специальных резьбофрезерных станках. В этом случае вращающаяся гребенчатая фреза при радиальной подаче врезается в тело детали и фрезерует резьбу на ее поверхности. Периодически происходит осевое перемещение детали или фрезы от специального копира на величину, равную шагу резьбы за время одного оборота детали (рис. 39).

Шлифование точной резьбы. Шлифование как способ создания резьбы применяется главным образом для получения точной резьбы на сравнительно коротких резьбовых деталях, например резьбовых пробках — калибрах, резьбовых роликах и т. д.

Рис. 38

Рис. 39

39

Рис. 40

Сущность процесса заключается в том, что шлифовальный круг, расположенный к детали под углом подъемна резьбы, при быстром вращении и при одновременном медленном вращении детали с подачей вдоль оси на величину шага резьбы за один оборот вырезает (вышлифовывает) часть поверхности детали. В зависимости от конструкции станка и ряда других факторов резьба шлифуется за два-четыре и более прохода (рис. 40).

Технология нарезания резьбы на токарных станках (статья) · Стальтрейд

При массовом производстве метизов используется накатка нити на автоматах. Изготовление единичных деталей выполняют нарезкой резьбы на токарных станках. Шаг выдерживается специально установленным ходовым винтом. Настройка выполняется по таблицам. Резьбы диаметров до 40 мм выполняются метчиками и плашками, независимо от типа рельефа выступа. На больших деталях, весом от 500 кг, с диаметром, превышающим длину детали, нарезка может производиться на токарно-карусельных станках, имеющих в своей конструкции гитару.

Нарезка резьбы на токарном станке

Общие сведения

Вершина резца при перемещении с постоянной скоростью подачи вдоль вращающейся заготовки, врезаясь, оставляет на ее поверхности винтовую линию (рис. 4.42).

Наклон винтовой линии к плоскости, перпендикулярной оси вращения заготовки, зависит от частоты вращения шпинделя с заготовкой и подачи резца и называется углом μ подъема винтовой линии (рис. 4.43). Расстояние между винтовыми линиями, измеренное вдоль оси заготовки, называется шагом Р винтовой линии. Если отрезок на поверхности детали, равный шагу винтовой линии, развернуть на плоскость, то из прямоугольного треугольника АБВ можно определить

tgμ= P/(πd),

где d — диаметр заготовки по наружной поверхности резьбы.

При углублении резца в поверхность заготовки вдоль винтовой линии образуется винтовая поверхность, форма которой соответствует форме вершины резца. Резьба — это винтовая поверхность, образованная на телах вращения и применяемая для соединения, уплотнения или обеспечения заданных перемещений деталей машин и механизмов. Резьбы подразделяются на цилиндрические и конические.

Резьбы подразделяются на цилиндрические и конические.

В зависимости от назначения резьбового соединения применяют резьбы различного профиля.

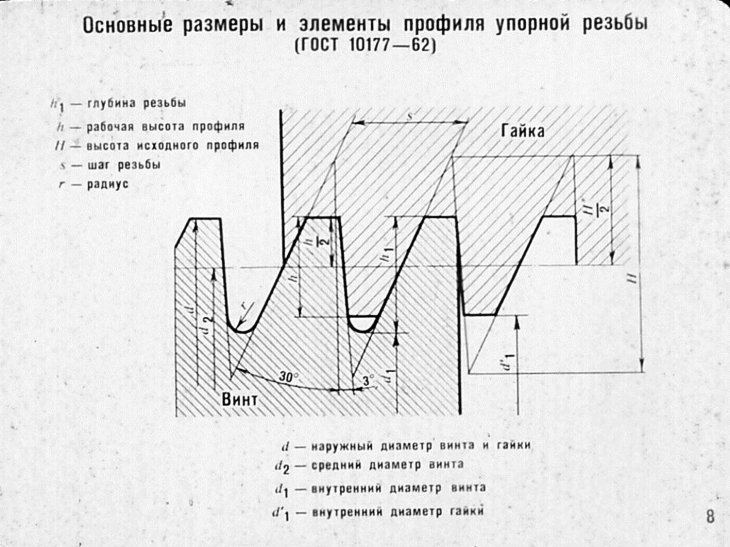

Профиль резьбы — это контур сечения резьбы в плоскости, проходящей через ее ось. Широко применяются резьбы с остроугольным, трапецеидальным и прямоугольным профилями.

Резьбы бывают левые и правые. Винт с правой резьбой завертывают при вращении по часовой стрелке (слева направо), а винт с левой резьбой — против часовой стрелки (справа налево). Различают однозаходные и многозаходные резьбы. Однозаходная резьба образована одной непрерывной ниткой резьбы, а многозаходная — несколькими нитками резьбы, эквидистантно расположенными на поверхности детали. Число ниток легко определить на торце детали, где начинается резьбовая поверхность (рис. 4.44, а и б).

Различают ход Ph и шаг Р многозаходной резьбы. Ход многозаходной резьбы (ГОСТ 11708—82) — это расстояние по линии, параллельной оси резьбы, между любой исходной средней точкой на боковой стороне резьбы и средней точкой, полученной при перемещении исходной средней точки по винтовой линии на угол 360° между одноименными точками одного витка одной нитки резьбы, измеренное параллельно оси детали. Ход многозаходной резьбы равен шагу резьбы, умноженному на число заходов:

Ход многозаходной резьбы равен шагу резьбы, умноженному на число заходов:

Ph= кР,

где k — число заходов.

Техника нарезки на металлической детали

Винтовая поверхность, образованная резцом, называется резьбой. Она обеспечивает важные задачи — с ее помощью элементы деталей могут перемещаться относительно друг друга, сочленяются или значительно уплотняются соединения в различных механических приспособлениях.

Чтобы понять, как нарезать резьбу на токарном станке, нужно проследить за процессом нарезки — он достаточно прост и понятен. Резец закрепляют в суппорте токарного станка. Он равномерно перемещается вдоль оси вращающейся детали. Заостренная вершина инструмента прорезает на поверхности детали винтовую линию.

Чтобы правильно установить и направить режущий инструмент, используют специальный шаблон, который размещают над болванкой. Резец располагают вдоль осевой линии станка. По образующемуся просвету определяют, насколько точно проводится нарезка резьбы.

Нарезание имеет свои характерные особенности:

- процесс формирования резьбы имеет некоторые особенности;

- материал, из которого изготовлена деталь, задает передний угол резца;

- величина угла зависит от вязкости, твердости и хрупкости металла;

- плоскости резца на задних боковых углах не должны тереться о нарезанные канавки;

- внутренняя резьба нарезается в уже расточенных или просверленных отверстиях.

Под каждый обрабатываемый материал предназначены определенные металлорежущие инструменты. Для болванок из стали используют резцы, пластины которых сделаны из твердых сплавов Т15К6, Т14К8, Т15К6, Т30К4. Для чугунных заготовок используют режущие инструменты с твердосплавными пластинами ВК4, В2К, ВК6М, ВК3М.

Нарезание резьбы резцами

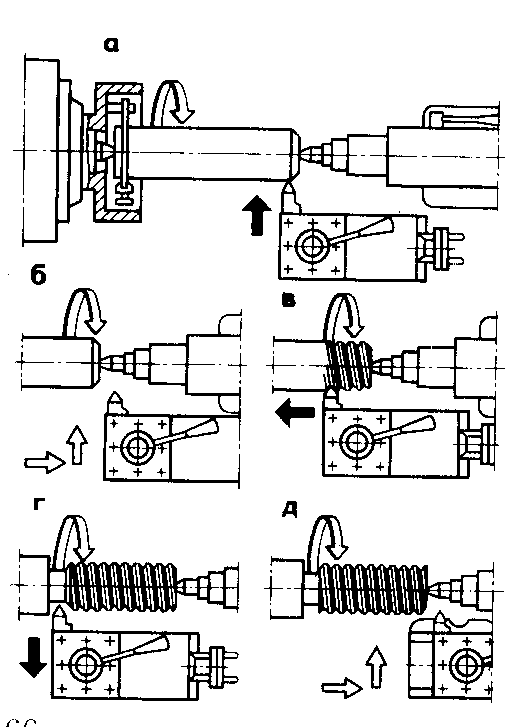

На токарно-винторезных станках наиболее широко применяют метод нарезания наружной и внутренней резьб резцами (рис. 4.45). Резьбонарезные резцы бывают стержневые, призматические и круглые; их геометрические параметры не отличаются от геометрических параметров фасонных резцов. Резьбы треугольного профиля нарезают резцами с углом в плане при вершине ε= 60° ± 10′ для метрической резьбы и ε= 55° ± 10′ для дюймовой резьбы. Учитывая погрешности перемещения суппорта, которые могут привести к увеличению угла резьбы, иногда применяют резцы с углом ε = 59°30′. Вершина резца может быть скругленной или с фаской (в соответствии с формой впадины нарезаемой резьбы).

Резьбы треугольного профиля нарезают резцами с углом в плане при вершине ε= 60° ± 10′ для метрической резьбы и ε= 55° ± 10′ для дюймовой резьбы. Учитывая погрешности перемещения суппорта, которые могут привести к увеличению угла резьбы, иногда применяют резцы с углом ε = 59°30′. Вершина резца может быть скругленной или с фаской (в соответствии с формой впадины нарезаемой резьбы).

Резьбонарезные резцы оснащают пластинами из быстрорежущей стали и твердых сплавов. Предварительно деталь обтачивают таким образом, чтобы ее наружный диаметр был меньше наружного диаметра нарезаемой резьбы. Для метрической резьбы диаметром до 30 мм эта разница ориентировочно составляет 0,14… 0,28 мм, диаметром до 48 мм — 0,17…0,34 мм, диаметром до 80 мм — 0,2…0,4 мм. Уменьшение диаметра заготовки обусловлено тем, что при нарезании резьбы материал заготовки деформируется и в результате этого наружный диаметр резьбы увеличивается.

Нарезание резьбы в отверстии производят или сразу после сверления (если к точности резьбы не предъявляют высоких требований), или после его растачивания (для точных резьб). Диаметр отверстия (мм) под резьбу

Диаметр отверстия (мм) под резьбу

d0 = d-P,

где d — наружный диаметр резьбы, мм; Р — шаг резьбы, мм.

Диаметр отверстия под резьбу должен быть несколько больше внутреннего диаметра резьбы, так как в процессе нарезания резьбы металл деформируется и в результате этого диаметр отверстия уменьшается. Поэтому результат, полученный по приведенной выше формуле, увеличивают на 0,2…0,4 мм при нарезании резьбы в вязких материалах (стали, латуни и др.) и на 0,1…0,02 мм при нарезании резьбы в хрупких материалах (чугуне, бронзе и др.).

В зависимости от требований чертежа резьба может заканчиваться канавкой для выхода резца. Внутренний диаметр канавки должен быть на 0,1 …0,3 мм меньше внутреннего диаметра резьбы, а ширина канавки (мм)

b=(2…3)P.

В процессе нарезания болтов, шпилек и некоторых других деталей при отводе резца, как правило, образуется сбег резьбы.

Для более удобного и точного нарезания резьбы на торце обрабатываемой детали выполняют уступ длиной 2…3 мм, диаметр которого равен внутреннему диаметру резьбы. По этому уступу определяют последний проход резца, после окончания нарезания резьбы уступ срезают.

По этому уступу определяют последний проход резца, после окончания нарезания резьбы уступ срезают.

Точность резьбы во многом зависит от правильной установки резца относительно линии центров. Для того чтобы установить резец по биссектрисе угла профиля резьбы перпендикулярно к оси обрабатываемой детали, используют шаблон, который устанавливают на ранее обработанной поверхности детали вдоль линии центров станка. Профиль резца совмещают с профилем шаблона и проверяют правильность установки резца по просвету. Резьбонарезные резцы следует устанавливать строго по линии центров станка.

На токарно-винторезных станках резьбу нарезают резцами за несколько проходов. После каждого прохода резец отводят в исходное положение. По нониусу ходового винта поперечного движения подачи суппорта устанавливают требуемую глубину резания и повторяют проход. При нарезании резьбы с шагом до 2 мм подача составляет 0,05…0,2 мм на один проход. Если резьбу нарезать одновременно двумя режущими кромками, то образующаяся при этом стружка спутывается и ухудшает качество поверхности резьбы. Поэтому перед рабочим проходом резец следует смещать на 0,1…0,15 мм поочередно вправо или влево, используя перемещение верхнего суппорта, в результате чего обработка ведется только одной режущей кромкой. Число черновых проходов — 3…6, а чистовых — 3.

Поэтому перед рабочим проходом резец следует смещать на 0,1…0,15 мм поочередно вправо или влево, используя перемещение верхнего суппорта, в результате чего обработка ведется только одной режущей кромкой. Число черновых проходов — 3…6, а чистовых — 3.

Контроль резьбы

Шаг резьбы измеряют резьбовым шаблоном, представляющим собой пластину 2 (рис. 4.46), на которой нанесены зубцы с шагом резьбы, обозначаемым на плоскости шаблона. Набор шаблонов для метрической или дюймовой резьбы скрепляется в кассету 1. Резьбовыми шаблонами определяют только шаг резьбы.

Правильность выполненной на детали внутренней и наружной резьбы комплексно оценивают с помощью резьбовых калибров (рис. 4.47). Резьбовые калибры разделяют на проходные, имеющие полный профиль резьбы и являющиеся как бы прототипом детали резьбового соединения, и непроходные, контролирующие только средний диаметр резьбы и имеющие укороченный профиль.

Для измерения наружного, среднего, внутреннего диаметров и шага резьбы применяют резьбовые микрометры (рис. 4.48). Резьбовой микрометр имеет в шпинделе и пятке посадочные отверстия, в которые устанавливают комплекты сменных вставок, соответствующие измеряемым элементам резьбы. Для удобства измерений резьбовой микрометр закрепляют в стойке, а затем настраивают по шаблону или эталону.

4.48). Резьбовой микрометр имеет в шпинделе и пятке посадочные отверстия, в которые устанавливают комплекты сменных вставок, соответствующие измеряемым элементам резьбы. Для удобства измерений резьбовой микрометр закрепляют в стойке, а затем настраивают по шаблону или эталону.

Перед контролем проверяемые детали необходимо очистить от стружки и грязи. В процессе контроля следует осторожно обращаться с калибрами, чтобы на их рабочей резьбовой поверхности не появились забоины и царапины.

Нарезание резьбы плашками и метчиками

Для нарезания наружной резьбы на винтах, болтах, шпильках и других деталях применяют плашки. Участок детали, на котором необходимо нарезать резьбу плашкой, предварительно обрабатывают. Диаметр обработанной поверхности должен быть несколько меньше наружного диаметра резьбы. Для метрической резьбы диаметром 6…10 мм эта разница составляет 0,1…0,2 мм, диаметром 11…18 мм — 0,12…0,24 мм, диаметром 20…30 мм — 0,14…0,28 мм. Для образования захода резьбы на торце детали необходимо снять фаску, соответствующую высоте профиля резьбы.

Плашку устанавливают в плашкодержатель (патрон), который закрепляют в пиноли задней бабки или гнезде револьверной головки. Скорость резания v при нарезании резьбы плашками для стальных заготовок 3…4 м/мин, для чугунных — 2…3 м/мин и для латунных — 10… 15 м/мин.

Внутренние метрические резьбы диаметром до 50 мм часто нарезают метчиками. Обычно на токарном станке применяют машинные метчики, что позволяет нарезать резьбу за один проход. Для нарезания резьбы в деталях из твердых и вязких материалов применяют комплекты, состоящие из двух или трех метчиков. В комплекте из двух метчиков первый (черновой) выполняет 75 % всей работы, а второй (чистовой) — доводит резьбу до требуемого размера. В комплекте из трех метчиков первый (черновой) выполняет 60 % всей работы, второй (получистовой) — 30 % и третий (чистовой) — 10 %. Метчики в комплекте различают по заборной части, наибольшую длину имеет заборная часть чернового метчика.

При установке метчика в револьверную головку на его хвостовик надевают и закрепляют винтом кольцо, вместе с которым метчик устанавливают в патрон для плашек и закрепляют, как плашку.

Скорость резания v при нарезании резьбы метчиками для стальных заготовок 5… 12 м/мин, для чугунных, бронзовых и алюминиевых — 6…22 м/мин. Нарезание резьбы производят с охлаждением эмульсией или маслом.

Нарезание резьбы резьбонарезными головками

Резьбонарезные винторезные головки применяют для нарезания наружной и внутренней резьбы на токарных, токарно-револьверных станках и на токарных автоматах.

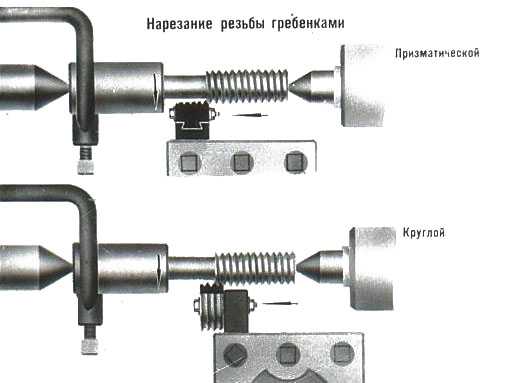

С помощью хвостовика резьбонарезная головка устанавливается в пиноли задней бабки или в револьверной головке станка. В винторезных головках применяют радиальные, тангенциальные и круглые гребенки. В конце нарезания резьбы гребенки автоматически расходятся и при обратном ходе не соприкасаются с резьбой.

При нарезании наружной резьбы большое распространение получили головки с круглыми гребенками, так как они просты по конструкции, позволяют осуществлять много переточек и обладают большей стойкостью, чем радиальные и тангенциальные гребенки. Устройство и принцип работы существующих винторезных головок имеют незначительные различия.

Внутреннюю резьбу чаще нарезают резьбонарезными головками с призматическими гребенками, режущие кромки которых располагаются на одном диаметре и имеют заходный конус. Число гребенок в комплекте зависит от размера головки. Гребенки смещены в комплекте одна относительно другой в соответствии с углом подъема винтовой линии нарезаемой резьбы.

При нарезании длинных винтов и червяков для повышения производительности применяют резцовые головки, которые устанавливают на суппорте станка. Эти головки оснащают обыкновенными и чашечными резцами и используют при нарезании наружных и внутренних резьб.

Руководство по проектированию и обработке резьбы: Как нарезать внутреннюю и внешнюю резьбу?

Винты по-прежнему играют важную роль в машиностроении. Для соединения винта с другим компонентом требуется внутренняя резьба. Резьба также может быть нарезана на внешней поверхности обрабатываемой детали. В этой статье мы расскажем, что такое резьба в производстве, типы резьбы, советы по проектированию и обработке резьбы, а также , как нарезать резьбу на токарном станке , включая нарезку внутренней и наружной резьбы.

Что такое поток в машиностроении и производстве?

Резьба представляет собой непрерывный винтовой гребень с равномерным сечением, образованный на внутренней (гайка) или внешней (винт или болт) поверхности цилиндра или конуса. Профиль резьбы состоит из гребня (верхняя часть резьбы), корня (нижняя часть резьбы) и боковых сторон (соединяющих гребни и корни). Шаг резьбы — это расстояние, измеренное параллельно оси резьбы между соответствующими точками на соседних резьбах. Делительный диаметр — это диаметр теоретического цилиндра. Когда теоретический цилиндр проходит через резьбу, расстояние между гребнем резьбы и основанием резьбы равно. В идеальном изделии эти ширины равны половине шага.

Типы резьбы:

Существует много типов резьбы в соответствии с различными классификационными стандартами. Резьба машинного винта и резьба с интервалом обычно используются в крепежных изделиях. Резьба UNF (мелкая) и резьба UNC (крупная) являются стандартными сериями в унифицированной системе винтовой резьбы. Здесь речь пойдет о внутренней резьбе и внешней резьбе .

Здесь речь пойдет о внутренней резьбе и внешней резьбе .

– Внутренняя резьба (внутренняя): резьба на внутренней или вогнутой поверхности.

– Внешняя резьба (наружная): резьба снаружи конуса или цилиндра.

Советы по проектированию внутренней резьбы

В повседневной жизни гайка представляет собой типичную внутреннюю резьбу. Метчик — это инструмент для нарезания резьбы по металлу, используемый для нарезания внутренней резьбы на детали с ЧПУ. Захватывающий — это процесс нарезания и сверления внутренней резьбы с использованием специального режущего инструмента на фрезерном станке с ЧПУ.

– Резьбовые изделия должны иметь зенкер на конце внутренней резьбы.

– Поверхность начального конца резьбы должна быть плоской и соответствовать центральной оси резьбы.

— Используйте более низкую резьбу вместо более высокой, если это не требуется.

– Толщина стенки трубчатых деталей должна быть достаточной, чтобы выдерживать давление резки или формовки.

– Использование стандартных форм и размеров резьбы более экономично.

– Крупная нить более экономична, чем тонкая, разве что для самого большого размера.

– Острые углы не должны указываться в основании шлифуемой резьбы.

Для обработки внутренней резьбы необходимо спиральное сверло, 9Зенковка 0°, внутренний ручной или машинный метчик, разводной ключ (для ручного) или ручная дрель (для машинного) и защитные очки. Прежде чем нарезать резьбу, нужно знать, какой метчик выбрать и какой диаметр отверстия нужен. Внутренние отводы обозначаются по номинальному размеру. Диаметр спирального сверла для нарезания резьбы можно рассчитать по формуле: Диаметр керна = Диаметр метчика – Шаг резьбы. В нашей таблице вы можете найти стандартное метрическое и английское сверло и метчик размера для ваших резьбовых отверстий.

1. Центрирование с помощью пробойника, а затем просверлите отверстие с помощью спирального сверла

2. Используйте зенкер 90°, чтобы раззенковать отверстие и сделать фаску

3. Вставьте метчик в разводной ключ и поверните в отверстие сердечника для нарезания резьбы

Вставьте метчик в разводной ключ и поверните в отверстие сердечника для нарезания резьбы

Внутренняя резьба также доступна на токарных деталях с ЧПУ , многие правила нарезания резьбы на токарном станке такие же, как и при обработке резьбы, но характеристики резьбы имеют больше ограничений .

Советы по дизайну внешней резьбы

Общая наружная резьба, включая винты, болты, шпильки или калибр-пробку. При проектировании наружной резьбы старайтесь не оканчиваться вблизи заплечика или соседнего большего диаметра. Ширина этой выпуклой поверхности зависит от размера резьбы, крупной или тонкой резьбы и угла горловины нитеобрезателя. В случае отсутствия необходимости в высокой прочности резьбы рекомендуется использовать форму резьбы с малой высотой. Конец наружной резьбы всех резьбовых изделий должен иметь фаску. Наружная резьба нарезается круглой плашкой, закрепленной в плашке, круглая плашка имеет три и более режущих кромки, которые имеют зубчатую форму и представляют собой резьбу гайки.

Обработка наружной резьбы – Как нарезать наружную резьбу

Если у вас есть токарный станок, то диаметр токарной обработки должен быть примерно в 0,1 раза меньше шага, чем внешний диаметр резьбы. Вам потребуются инструменты для нарезания наружной резьбы: напильник, круглый стержень, зажимные тиски, круглая плашка, плашка, отвертка с плоским наконечником и спрей для резки.

1. Подпилите края круглого стержня и скосите его под углом 45°, что должно быть немного больше, чем глубина резьбы.

2. Зажмите круглую матрицу в матрице и прочно закрепите ее, поверните круглую матрицу по часовой стрелке на круглый стержень с усилием, достаточным для нарезания резьбы. Убедитесь, что отрезали прямую нить. Здесь можно использовать режущий спрей для улучшения качества поверхности и продления срока службы инструмента.

Как нарезать резьбу на токарном станке?

В этом видео показано, как нарезать резьбу на токарном станке.

Как правильно нарезать нить

Для эффективной работы с волокном необходимы передовые методы. Прочтите эти советы и инструкции, чтобы лучше нарезать резьбу.

Прочтите эти советы и инструкции, чтобы лучше нарезать резьбу.

Сьюзан Э. Хортон

29 марта, 2022 — 4 мин чтения

Я занимаюсь ткачеством более 25 лет, и за это время я познакомилась со многими способами обрезки нити и разработала передовой метод, который рекомендую. Обрезка нити является частью каждого ткацкого проекта, и во многих случаях это происходит несколько раз. Вот некоторые из моих советов и приемов по обрезке нити, которые можно добавить в ваш список советов и передовых методов плетения.

Выберите толщину нити, которая лучше всего подходит для вашего проекта и его цели. Фотографии предоставлены Pixabay

Во-первых, вам нужна правильная номенклатура того, что вы собираетесь резать.

Вот небольшой список терминов для ознакомления:

- Нить : Скрученные или плетеные волокна, используемые на кухне или для других целей, помимо ткачества и других видов волокнистого искусства.

Строка часто состоит из хлопка, конопли или нейлона.

Строка часто состоит из хлопка, конопли или нейлона. - Пряжа : скрученные волокна хлопка, шелка, льна, вискозы, полиэстера и т. д., используемые в ткачестве, вязании спицами, крючком и других видах волокнистого искусства. Диапазон размеров пряжи варьируется от тонкой до толстой. Пряжа, которая вам больше не нужна, может превратиться в нить, если вы оставите ее в своем тайнике на достаточно долгое время.

- Нить : аналогична пряже, но намного тоньше, например хлопок 8/2 и шелк 20/2.

- Нить для одеяла : Подобна нити, но намного тоньше, как шелк 60/2, шелк 120/2 и аналогичные размеры из хлопка и льна. Нет необходимости учиться нарезать этот тип нити, поскольку она рвется сама по себе, когда вы меньше всего этого ожидаете.

Далее вам понадобятся правильные инструменты.

Для обрезки групп ниток я рекомендую острые швейные ножницы. Для обрезки отдельных нитей подойдут маленькие остроконечные ножницы. Для нарезания резьбы в большинстве случаев также рекомендуется какой-либо измерительный инструмент, например, линейка, измерительная лента или доска для деформации.

Для нарезания резьбы в большинстве случаев также рекомендуется какой-либо измерительный инструмент, например, линейка, измерительная лента или доска для деформации.

Вот список предметов, которые я не рекомендую для обрезки нити:

- Ножи

- Зубья

- Ножницы из ящика для мусора, которыми вы также срезаете колючки и другие «вещи» с вашей собаки

Его дантист ни за что не согласится с тем, что он использует эти красивые зубы для перерезания нити. Кредит: Pixabay

Как правильно обрезать нить

После того, как вы определили, что у вас есть нить для обрезки, и собрали необходимые инструменты, вот 5 быстрых шагов, которые нужно предпринять, чтобы обрезать нить. Эти инструкции предназначены для одного потока, но могут быть легко адаптированы для нескольких потоков.

- Тщательно измерьте место, где вы хотите обрезать нить, и отметьте его маркером.

- Натяните нить, удерживая ее между большим и безымянным пальцами, а также указательным и средним пальцами левой руки, если вы правша, или правой руки, если вы левша.