Как обозначается нержавейка: полный справочник марок нержавейки с расшифровкой

Содержание

Нержавеющая сталь

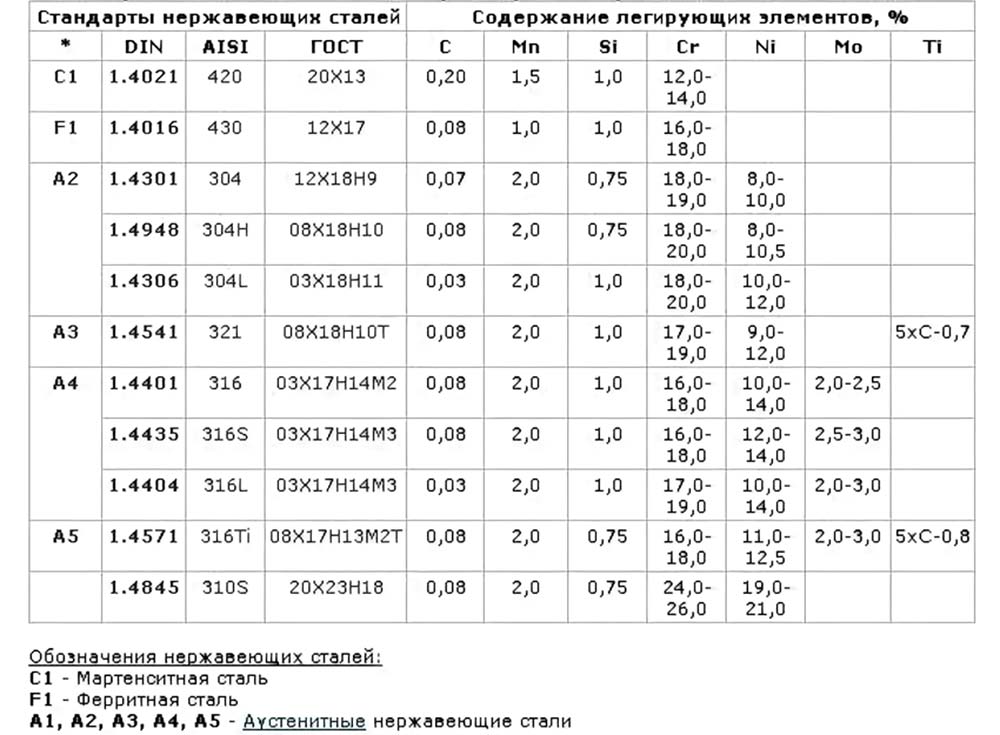

Нержавеющая сталь – это разновидность легированной стали, устойчивая к коррозии за счет содержания хрома – 12% и более. В присутствии кислорода образуется оксид хрома, который создает на поверхности стали инертную пленку, защищающую все изделие от неблагоприятных воздействий. Наиболее распространенные виды нержавеющей стали:

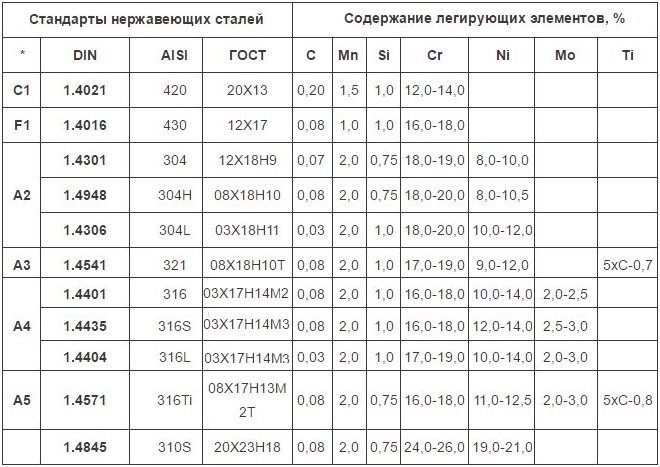

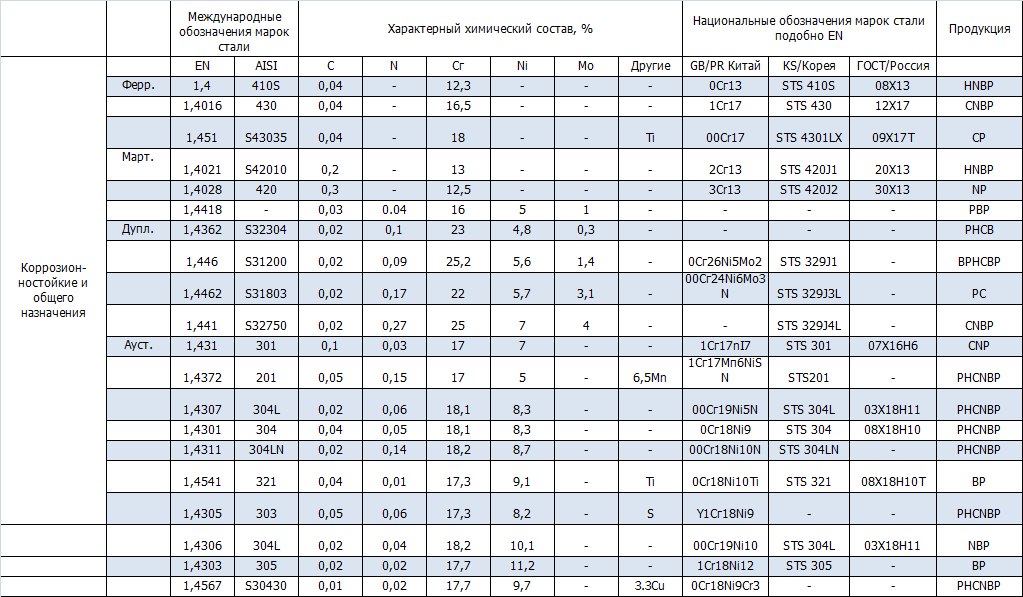

Аустенитные – не магнитная сталь с основными составляющими 15-20% хрома и 5-15% никеля, который увеличивает сопротивление коррозии. Она хорошо подвергается тепловой обработке и сварке. Обозначаются начальной буквой A. Именно аустенитная группа сталей наиболее широко используется в промышленности и в производстве элементов крепежа.

Мартенситные – значительно более твердые, чем аустетнитные стали и могут быть магнитными. Они упрочняются закалкой и отпуском подобно простым углеродистым сталям и находят применение главным образом в изготовлении столовых приборов, режущих инструментов и общем машиностроении. Больше подвержены коррозии. Обозначаются начальной буквой С.

Обозначаются начальной буквой С.

Ферритные стали – значительно более мягкие, чем мартенситные, по причине малого содержания углерода. Они также обладают магнитными свойствами. Обозначаются начальной буквой F.

Область применения нержавеющих сталей очень широка, от тяжелого машиностроения и электроэнергетики до точной механики и электроники. Главными областями применения являются химическая промышленность, пищевая промышленность, целлюлозно-бумажная промышленность, электроэнергетика, транспорт, домашнее хозяйство, строительство и архитектура, медицина.

Нержавеющая сталь – листовой металл, который из всех материалов, применяемый в наружной и интерьерной рекламе на сегодняшний день, имеет самый долгий срок службы и неповторимый внешний вид. Обычно используется для создания таких изделий, как таблички с прорезными элементами, таблички с травлением текста и заливкой смолой, плоские и объемные буквы, корпуса для световых коробов, декоративные накладки и многое другое.

Нержавеющая сталь имеет огромное количество преимуществ. Прежде всего, этот материал очень прочный, износостойкий, хорошо формируется, поддается сварке, не подвержен коррозии, соответствует гигиеническим нормам. Период эксплуатации изделий из нержавейки, будь то трубы, лестницы или воздуховоды, может достигать 50 лет. На протяжении этого достаточно длительного периода, сталь практически не утрачивает своих первоначальных свойств. К тому же, материал не нуждается в дополнительном уходе, периодической покраске.

Прежде всего, этот материал очень прочный, износостойкий, хорошо формируется, поддается сварке, не подвержен коррозии, соответствует гигиеническим нормам. Период эксплуатации изделий из нержавейки, будь то трубы, лестницы или воздуховоды, может достигать 50 лет. На протяжении этого достаточно длительного периода, сталь практически не утрачивает своих первоначальных свойств. К тому же, материал не нуждается в дополнительном уходе, периодической покраске.

Есть и минусы. При перенагревании металла, например при неопытной сварке, могут появляться радужные пятна, так называемые «цвета побежалости». Радужные цвета, образуются на гладкой поверхности металла в результате формирования тонкой прозрачной поверхностной оксидной плёнки (которую называют побежалостью) и интерференции света в ней.

Другие материалы из металла, которые могут так же применяться в качестве альтернативы при производстве рекламы – черные металлы, алюминий, алюминиевые композитные панели.

Справочная информация — Алмаз НПФ

ПРОДАЖА НЕРЖАВЕЮЩЕГО МЕТАЛЛОПРОКАТА

- Трубы

- Круги

- Листы

- Проволока + Сетка

- Шестигранники

- Квадрат + уголок

- Отводы + Фланцы

- Почему одна марка нержавейки магнитится , а другая нет?

- Соответствие зарубежных стандартов российскому ГОСТу

- Влияние основных легирующих элементов на свойства нержавеющих сталей

- Преимущества нержавейки

- Аналоги зарубежных сталей

- Применение нержавеющей стали

Что такое нержавеющая сталь?

Нержавеющая сталь -это общее название для сплавов металла,которые состоят из 10. 5% или более хрома (Cr),более 50% железа(Fe).

5% или более хрома (Cr),более 50% железа(Fe).

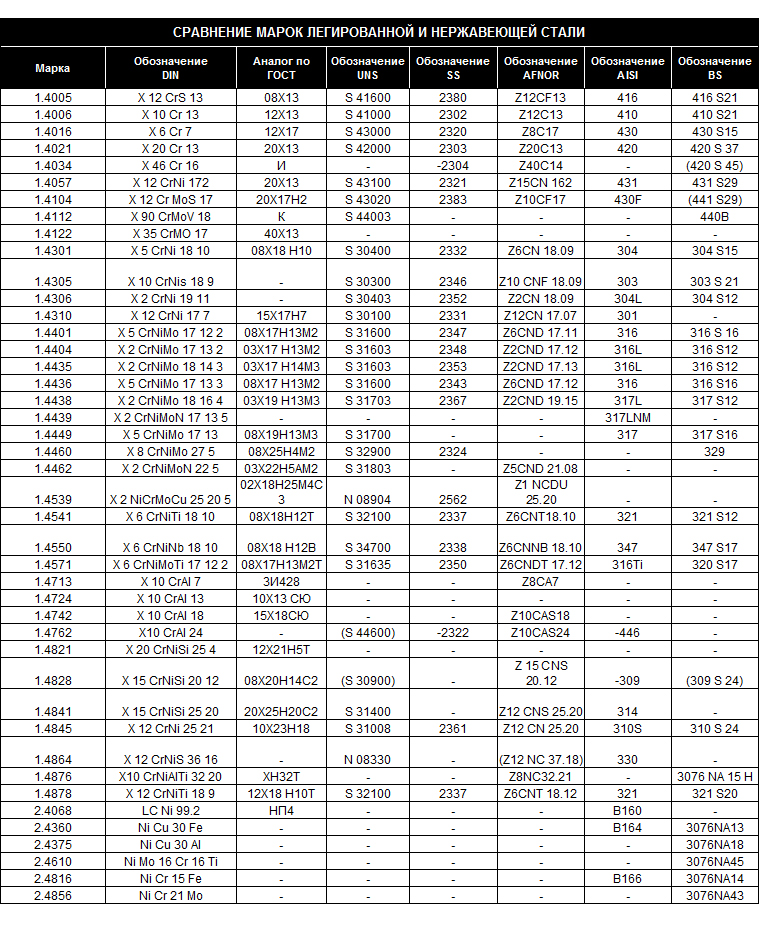

Современное производство нержавеющей стали включает в себя изготовление различных по составу и свойствам антикоррозийных металлов. Предлагаемый покупателю ассортимент в определённый момент времени стал так велик, что потребовал классификации, выраженной в кратких кодах. Для упрощения торговли нержавеющей сталью в странах СНГ была введена маркировка, закреплённая ГОСТом, которая позволяет покупателю быстро подобрать необходимую по техническим характеристикам нержавейку.

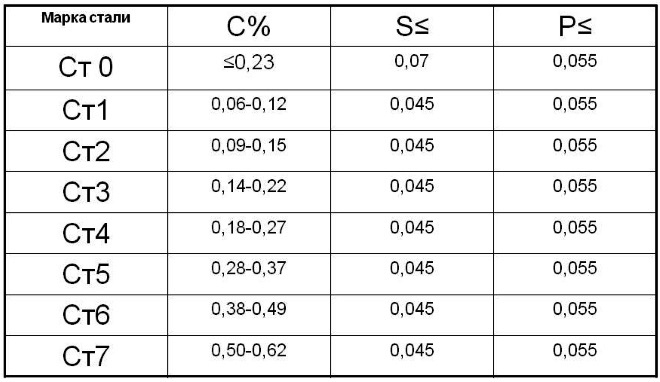

Нержавеющая сталь маркируется по принципу буквенного обозначения элементов, входящих в сплав, которое дополняется цифрами, соответствующими количественному составу этих элементов. Если количество химического элемента в сплаве не превышает 1,5%, то это вообще не отражается на маркировке. Буквы, входящие в маркировку, обозначают элементы, входящие в сплав в соответствии с нижеприведённым списком:

Ю — алюминий стабилизирует структуру и понижает вероятность посторонних образований при контакте нержавеющей стали с кипящими жидкостями;

Р — бор сообщает сплаву стойкость к химическим и термальным воздействиям;

Ф — ванадий увеличивает пластику нержавейки;

В — вольфрам уменьшает величину зерна и повышает температуру закалки;

К — кобальт стабилизирует атомы углерода;

С — кремний уменьшает появление окалины при термической обработке;

Г — марганец используется в качестве более дешёвого аналога никеля;

Д — медь применяется для придания долговечной прочности, исключающей «усталость металла, и для увеличения сопротивления коррозии;

М — молибден придаёт устойчивость структуре в агрессивных средах;

Н — никель сообщает нержавеющему сплаву прочность, ковкость и устойчивость к высоким температурам;

Б — ниобий применяется в сочетании с углеродом для стимулирования внутрикристаллических ферритных процессов;

С — селен стимулирует термоэлектрические и полупроводниковые свойства получаемого сплава;

Т — титан используется как аналог ниобия, повышающий вязкость;

У — углерод – основной компонент всех типов сталей, придающий прочность металлу и увеличивающий сопротивляемость окислению;

П — фосфор применяется как антикоррозийный пассиватор;

Х — хром — основной элемент, обеспечивающий антикоррозийные свойства;

Ц — цирконий,повышает их механические свойства и обрабатываемость.

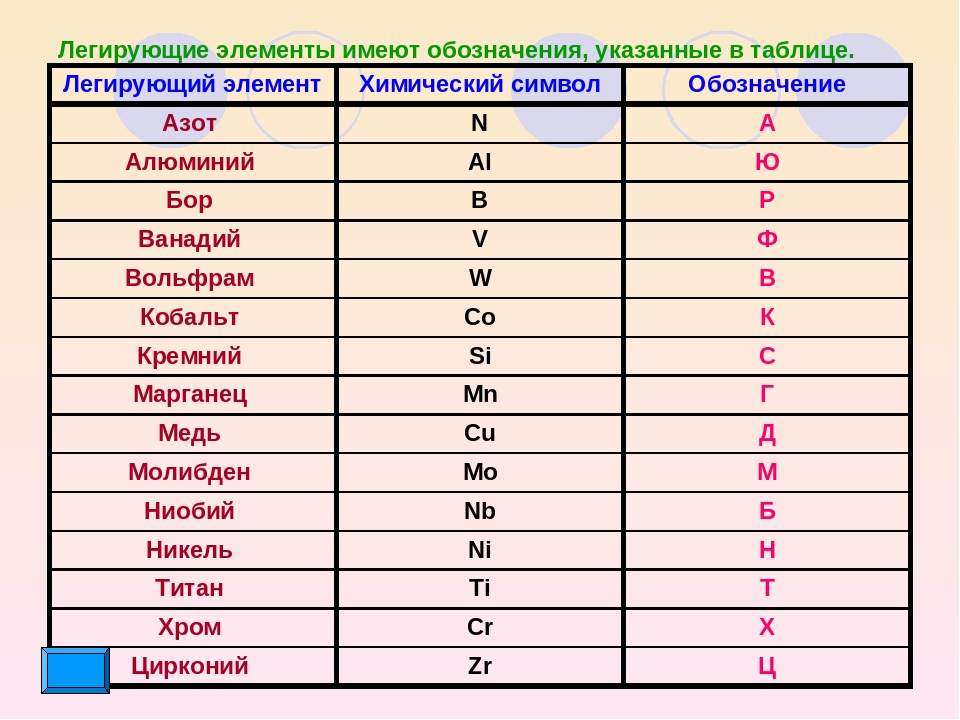

Каждый из вышеприведенных элементом обладает различными свойствами, сочетание которых определяет широкий диапазон технических характеристик современной нержавейки. Двухзначные цифры в начале маркировки показывают среднее количество углерода, выраженное в десятых частях процентного состава, затем указывается буква, соответствующая легирующему компоненту, после которого стоит цифра, указывающая на количественный состав этого элемента в сплаве, выраженный в целых единицах.

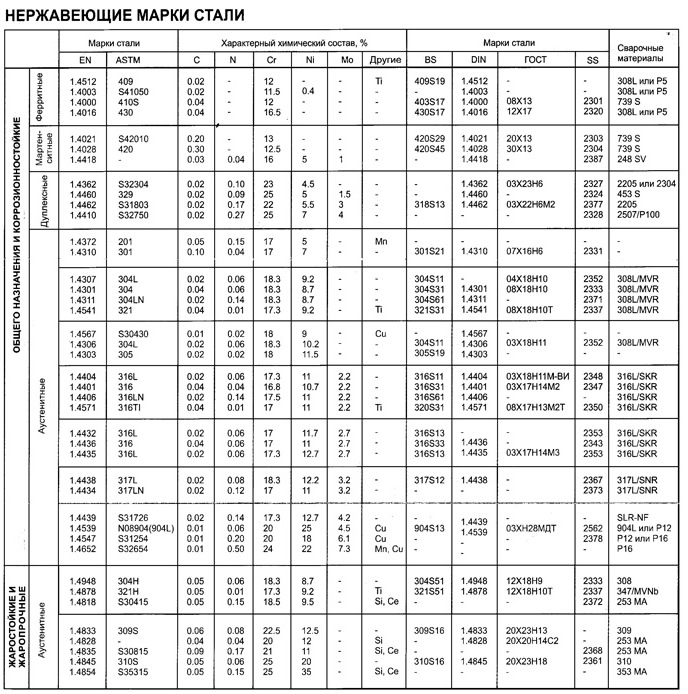

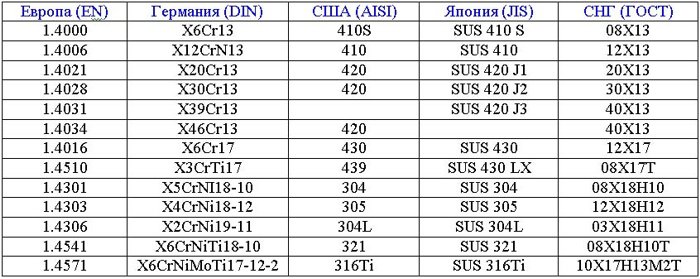

Нержавеющая сталь высокого качества отмечается буквой «А» в конце маркировочного кода, а наличие буквы «Ш» говорит о самом высшем качестве металла, изготовленного с пониженным содержанием посторонних примесей. Например, маркировка 04Х17Н13М2 обозначает, что в этой нержавеющей стали 0.04% углерода, 17 частей хрома, 13 никеля и 2 единицы молибдена. Ее аналогом является сталь AISI 316. Популярная марка стали 12Х18Н10Т включает 0.12% углерода, 18 частей никеля и 10 единиц титана. Ее импортный аналог — сталь AISI 321.

Импортный стальной прокат имеет отличные от вышеприведённых кодов маркировки, для которых существуют специальные таблицы и стандарты. Таким образом, специалисты подбирают нержавеющую сталь в зависимости от количества и наличия тех или иных химических элементов, содержащихся в сплаве. Подобный подход предоставляет возможность выбора металла, который будет в точности соответствовать поставленным задачам.

Популярная марка стали 12Х18Н10Т включает 0.12% углерода, 18 частей хрома , 10 единиц никеля и 0,8-1,2% титана. Ее импортный аналог — сталь AISI 321.

Импортный стальной прокат имеет отличные от вышеприведённых кодов маркировки, для которых существуют специальные таблицы и стандарты. Таким образом, специалисты подбирают нержавеющую сталь в зависимости от количества и наличия тех или иных химических элементов, содержащихся в сплаве. Подобный подход предоставляет возможность выбора марки нержавеющий стали, который будет в точности соответствовать поставленным задачам.

Что такое нержавеющая сталь?

Часть I: Знакомство с самым популярным металлом в мире

«Нержавеющая сталь» — это общий термин, относящийся к различным типам стали. Как и все другие виды стали, нержавеющая сталь производится в основном из железа и углерода в двухэтапном процессе. Что отличает нержавеющую сталь, так это добавление хрома (Cr) и других легирующих элементов, таких как никель (Ni), для создания коррозионно-стойкого продукта.

Как и все другие виды стали, нержавеющая сталь производится в основном из железа и углерода в двухэтапном процессе. Что отличает нержавеющую сталь, так это добавление хрома (Cr) и других легирующих элементов, таких как никель (Ni), для создания коррозионно-стойкого продукта.

Сталь подвергается коррозии, потому что железо, металл, используемый для изготовления стали, встречается в природе в сочетании с другими элементами. Когда железная руда искусственно преобразуется в чистую форму для производства стали, она становится нестабильной и легко рекомбинирует с кислородом.

Когда хром добавляется в сталь, он образует оксид хрома, который действует как защитная поверхность, предотвращающая образование ржавчины воздухом и влагой, как это происходит с обычной сталью. Хром добавляют в количестве от 10,5 до 30%, в зависимости от области применения или среды, в которой будет использоваться сталь. Существует более 100 различных марок нержавеющей стали, но их можно разделить на пять основных типов:

Аустенитная нержавеющая сталь марки является наиболее широко используемым типом нержавеющей стали. Обладает отличной коррозионной и термостойкостью с хорошими механическими свойствами в широком диапазоне температур. Аустенитная сталь используется в производстве посуды, промышленных трубопроводов и сосудов, строительстве и архитектурных фасадах.

Обладает отличной коррозионной и термостойкостью с хорошими механическими свойствами в широком диапазоне температур. Аустенитная сталь используется в производстве посуды, промышленных трубопроводов и сосудов, строительстве и архитектурных фасадах.

Ферритная нержавеющая сталь имеет такие же свойства, как и мягкая сталь (наиболее распространенная сталь), но с более высокой устойчивостью к коррозии, нагреву и растрескиванию. Ферритная сталь обычно используется в стиральных машинах, котлах и внутренней архитектуре.

Мартенситная нержавеющая сталь очень твердая и прочная, хотя она не так устойчива к коррозии, как аустенитные или ферритные марки. Он содержит примерно 13% хрома и используется для изготовления ножей и турбинных лопастей.

Дуплексная нержавеющая сталь представляет собой смесь аустенитных и ферритных сталей, что делает ее одновременно прочной и гибкой. Дуплексные стали используются в бумажной, целлюлозной, судостроительной и нефтехимической промышленности. Разрабатываются новые дуплексные марки для более широкого спектра применений.

Разрабатываются новые дуплексные марки для более широкого спектра применений.

Мартенситные или полуаустенитные стали также могут быть классифицированы как нержавеющие стали с дисперсионным твердением . Эти стали чрезвычайно прочны благодаря добавлению таких элементов, как алюминий, медь и ниобий.

Коррозионная стойкость является основным преимуществом нержавеющей стали, но далеко не единственным. Нержавеющая сталь также:

- Устойчива к высоким и низким температурам

- Легко изготавливается

- Прочный и долговечный

- Легко чистить и обслуживать

- Долговечный, с низкой стоимостью жизненного цикла

- Эстетически привлекательный

- Экологически чистый и пригодный для повторного использования.

В дополнение к хрому нержавеющие стали изготавливают из сплавов кремния, никеля, углерода, азота и марганца. Азот, например, улучшает свойства при растяжении, такие как пластичность. Никель добавляют в аустенитную сталь для улучшения гибкости. Эти сплавы добавляются в различных количествах и комбинациях для удовлетворения конкретных конечных применений, поэтому для производителей нержавеющей стали очень важно убедиться, что используется правильное процентное содержание каждого сплава. Существует две технологии, которые обеспечивают элементный анализ, необходимый для производства высококачественной нержавеющей стали: рентгенофлуоресцентный (XRF) и оптическая эмиссионная спектроскопия (OES).

Никель добавляют в аустенитную сталь для улучшения гибкости. Эти сплавы добавляются в различных количествах и комбинациях для удовлетворения конкретных конечных применений, поэтому для производителей нержавеющей стали очень важно убедиться, что используется правильное процентное содержание каждого сплава. Существует две технологии, которые обеспечивают элементный анализ, необходимый для производства высококачественной нержавеющей стали: рентгенофлуоресцентный (XRF) и оптическая эмиссионная спектроскопия (OES).

Портативный XRF и LIBS являются очень ценными технологиями на рынке металлолома. Нержавеющая сталь на 100 % пригодна для вторичной переработки, и поэтому огромное количество нержавеющей стали должно быть оценено на складе металлолома. Портативные рентгенофлуоресцентные анализаторы приносят огромную пользу переработчикам металлолома, поскольку это высокоточный метод неразрушающего контроля, позволяющий анализировать образец металла за считанные секунды практически без необходимости подготовки образца. С помощью РФА лом нержавеющей стали можно быстро анализировать и сортировать по сорту и типу. Лазерная спектроскопия пробоя (LIBS) лучше подходит для анализа углерода металлов и сплавов.

С помощью РФА лом нержавеющей стали можно быстро анализировать и сортировать по сорту и типу. Лазерная спектроскопия пробоя (LIBS) лучше подходит для анализа углерода металлов и сплавов.

OES — это прочная, надежная и широко используемая технология анализа металлов и сплавов в лаборатории. По сравнению с традиционными анализаторами горения, OES обеспечивает более быстрый элементный анализ с высокой точностью в железе и стали, алюминии, меди, магнии, драгоценных металлах и других специальных металлах/сплавах. Компания OES продемонстрировала свою способность обеспечивать более эффективный контроль производства стали, обеспечивая точный анализ проб в процессе производства.

Дополнительные ресурсы:

- Загрузите нашу бесплатную электронную книгу: Практическое руководство по улучшению процессов и методов производства стали

- Узнайте больше о том, как множество марок нержавеющей стали сгруппировано по пяти основным классификациям, в нашей статье в блоге: Что такое нержавеющая сталь? Часть II

- Посетите наш центр совершенствования процессов и производства стали

Примечание редактора. Эта статья была опубликована ранее, но была обновлена, а ссылки обновлены.

Эта статья была опубликована ранее, но была обновлена, а ссылки обновлены.

Нержавеющая сталь | Encyclopedia.com

Общие сведения

Нержавеющая сталь — это железосодержащий сплав — вещество, состоящее из двух или более химических элементов, — используемое в самых разных областях. Он обладает отличной устойчивостью к пятнам или ржавчине благодаря содержанию хрома, обычно от 12 до 20 процентов сплава. Существует более 57 нержавеющих сталей, признанных стандартными сплавами, в дополнение ко многим запатентованным сплавам, производимым различными производителями нержавеющей стали. Эти многочисленные типы сталей используются в почти бесконечном количестве областей применения и отраслей: оборудование для обработки сыпучих материалов, наружная отделка зданий и кровля, автомобильные компоненты (выхлопные, отделочные/декоративные, двигатель, шасси, крепежные детали, трубки топливопроводов), химические заводы (скрубберы и теплообменники), целлюлозно-бумажное производство, нефтепереработка, трубопроводы водоснабжения, потребительские товары, морские и судостроение, борьба с загрязнением, спортивные товары (зимние лыжи) и транспорт (железнодорожные вагоны), и это лишь некоторые из них.

Около 200 000 тонн никельсодержащей нержавеющей стали ежегодно используется в пищевой промышленности Северной Америки. Он используется в различном оборудовании для обработки, хранения, приготовления пищи и сервировки пищевых продуктов — от начала процесса сбора продуктов до его завершения. Напитки, такие как молоко, 9Вино 0095, пиво , безалкогольные напитки и фруктовые соки перерабатываются в оборудовании из нержавеющей стали. Нержавеющая сталь также используется в коммерческих плитах, пастеризаторах, передаточных бункерах и другом специализированном оборудовании. Преимущества включают легкую очистку, хорошую коррозионную стойкость, долговечность, экономичность, защиту от запаха пищи и гигиеничный дизайн. По данным Министерства торговли США, в 1992 году поставки всей нержавеющей стали составили 1 514 222 тонны.

Нержавеющие стали бывают нескольких типов в зависимости от их микроструктуры. Аустенитные нержавеющие стали содержат не менее 6% никеля и аустенита — углеродсодержащего железа с гранецентрированной кубической структурой — и обладают хорошей коррозионной стойкостью и высокой пластичностью (способностью материала изгибаться без разрушения). Ферритные нержавеющие стали (феррит имеет объемно-центрированную кубическую структуру) обладают лучшей устойчивостью к коррозии под напряжением, чем аустенитные, но их трудно сваривать. Мартенситные нержавеющие стали содержат железо, имеющее игольчатую структуру.

Ферритные нержавеющие стали (феррит имеет объемно-центрированную кубическую структуру) обладают лучшей устойчивостью к коррозии под напряжением, чем аустенитные, но их трудно сваривать. Мартенситные нержавеющие стали содержат железо, имеющее игольчатую структуру.

Дуплексные нержавеющие стали, которые обычно содержат равное количество феррита и аустенита, обеспечивают лучшую стойкость к точечной и щелевой коррозии в большинстве сред. Они также обладают превосходной стойкостью к растрескиванию из-за коррозии под напряжением хлоридов и примерно в два раза прочнее обычных аустенитных металлов. Поэтому дуплексные нержавеющие стали широко используются в химической промышленности на нефтеперерабатывающих заводах, газоперерабатывающих заводах, целлюлозно-бумажных комбинатах и трубопроводах морской воды.

Сырье

Нержавеющая сталь изготавливается из некоторых основных элементов, содержащихся в земле: железной руды, хрома, кремния, никеля, углерода, азота и марганца. Свойства конечного сплава подбираются путем изменения количества этих элементов. Азот, например, улучшает свойства при растяжении, такие как пластичность. Он также улучшает коррозионную стойкость, что делает его ценным для использования в дуплексных нержавеющих сталях.

Азот, например, улучшает свойства при растяжении, такие как пластичность. Он также улучшает коррозионную стойкость, что делает его ценным для использования в дуплексных нержавеющих сталях.

Производство

Процесс

Производство нержавеющей стали включает ряд процессов. Сначала плавится сталь,

а затем отливается в твердую форму. После различных этапов формовки сталь подвергается термообработке, а затем очищается и полируется, чтобы придать ей желаемую отделку. Затем его упаковывают и отправляют производителям, которые сваривают и соединяют сталь для получения желаемых форм.

Плавка и литье

- 1 Сырье сначала сплавляют вместе в электрической печи. Этот шаг обычно требует от 8 до 12 часов интенсивного нагрева. По окончании плавки расплавленную сталь разливают в полуфабрикаты. К ним относятся блюмы (прямоугольные формы), заготовки (круглые или квадратные формы толщиной 1,5 дюйма или 3,8 сантиметра), плиты, стержни и круглые трубы.

Формовка

- 2 Далее стальной полуфабрикат проходит операции формовки, начиная с горячей прокатки, при которой сталь нагревается и проходит через огромные валки.

Блюмы и заготовки формируются в прутки и проволоку, а слябы — в пластины, полосы и листы. Прутки доступны во всех классах и бывают круглыми, квадратными, восьмиугольными или шестигранными размером 0,25 дюйма (0,63 сантиметра). Проволока обычно доступна до 0,5 дюйма (1,27 сантиметра) в диаметре или размере. Пластина имеет толщину более 0,1875 дюйма (0,47 сантиметра) и ширину более 10 дюймов (25,4 сантиметра). Полоса имеет толщину менее 0,185 дюйма (0,47 сантиметра) и ширину менее 24 дюймов (61 сантиметр). Лист имеет толщину менее 0,1875 (0,47 сантиметра) и ширину более 24 (61 сантиметр).

Блюмы и заготовки формируются в прутки и проволоку, а слябы — в пластины, полосы и листы. Прутки доступны во всех классах и бывают круглыми, квадратными, восьмиугольными или шестигранными размером 0,25 дюйма (0,63 сантиметра). Проволока обычно доступна до 0,5 дюйма (1,27 сантиметра) в диаметре или размере. Пластина имеет толщину более 0,1875 дюйма (0,47 сантиметра) и ширину более 10 дюймов (25,4 сантиметра). Полоса имеет толщину менее 0,185 дюйма (0,47 сантиметра) и ширину менее 24 дюймов (61 сантиметр). Лист имеет толщину менее 0,1875 (0,47 сантиметра) и ширину более 24 (61 сантиметр).

Термическая обработка

- 3 После формирования нержавеющей стали большинство ее типов должны пройти этап отжига. Отжиг — это термическая обработка, при которой сталь нагревают и охлаждают в контролируемых условиях для снятия внутренних напряжений и размягчения металла. Некоторые стали подвергаются термообработке для повышения прочности. Однако такая термическая обработка, также известная как старение , требует тщательного контроля, поскольку даже небольшие отклонения от рекомендуемой температуры, времени или скорости охлаждения могут серьезно повлиять на свойства.

Более низкие температуры старения обеспечивают высокую прочность с низкой вязкостью разрушения, в то время как старение при более высоких температурах дает более низкую прочность и более жесткий материал.

Более низкие температуры старения обеспечивают высокую прочность с низкой вязкостью разрушения, в то время как старение при более высоких температурах дает более низкую прочность и более жесткий материал.Хотя скорость нагрева до температуры старения (от 900 до 1000 градусов по Фаренгейту)

или от 482 до 537 градусов Цельсия) не влияет на свойства, влияет скорость охлаждения. Закалка после старения (быстрое охлаждение) может повысить ударную вязкость без существенной потери прочности. Один из таких процессов включает закалку материала водой в ванне с ледяной водой при температуре 35 градусов по Фаренгейту (1,6 градуса по Цельсию) в течение как минимум двух часов.Вид термической обработки зависит от марки стали; другими словами, является ли он аустенитным, ферритным или мартенситным. Аустенитные стали нагревают выше 1900 градусов по Фаренгейту (1037 градусов по Цельсию) на время в зависимости от толщины. Закалка водой используется для толстых профилей, тогда как воздушное охлаждение или продувка воздухом используются для тонких профилей.

При слишком медленном охлаждении может произойти осаждение карбида. Это накопление может быть устранено термостабилизацией. В этом методе сталь выдерживается в течение нескольких часов при температуре от 1500 до 1600 градусов по Фаренгейту (от 815 до 871 градуса по Цельсию). Очистка поверхностей деталей от загрязнений перед термической обработкой иногда также необходима для достижения надлежащей термической обработки.

При слишком медленном охлаждении может произойти осаждение карбида. Это накопление может быть устранено термостабилизацией. В этом методе сталь выдерживается в течение нескольких часов при температуре от 1500 до 1600 градусов по Фаренгейту (от 815 до 871 градуса по Цельсию). Очистка поверхностей деталей от загрязнений перед термической обработкой иногда также необходима для достижения надлежащей термической обработки.

Удаление окалины

- 4 Отжиг приводит к образованию окалины или наростов на стали. Накипь можно удалить с помощью нескольких процессов. Один из наиболее распространенных методов, травление, использует ванну с азотно-фтористоводородной кислотой для удаления окалины со стали. В другом методе, электроочистке, на поверхность подается электрический ток с помощью катода и фосфорной кислоты, и накипь удаляется. Этапы отжига и удаления окалины происходят на разных стадиях в зависимости от типа обрабатываемой стали. Прутки и проволока, например, проходят дальнейшие этапы формовки (более горячая прокатка, ковка или экструдирование) после начальной горячей прокатки перед отжигом и удалением окалины.

Листы и полосы, с другой стороны, проходят начальный этап отжига и удаления окалины сразу после горячей прокатки. После холодной прокатки (прохождение через валки при относительно низкой температуре), которая приводит к дальнейшему уменьшению толщины, листы и полосы снова отжигают и очищают от окалины. Заключительный этап холодной прокатки затем подготавливает сталь к окончательной обработке.

Листы и полосы, с другой стороны, проходят начальный этап отжига и удаления окалины сразу после горячей прокатки. После холодной прокатки (прохождение через валки при относительно низкой температуре), которая приводит к дальнейшему уменьшению толщины, листы и полосы снова отжигают и очищают от окалины. Заключительный этап холодной прокатки затем подготавливает сталь к окончательной обработке.

Резка

- 5 Операции резки обычно необходимы для получения желаемой формы или размера заготовки для обрезки детали до окончательного размера. Механическая резка осуществляется различными методами, включая прямую резку гильотинными ножами, круговую резку дисковыми ножами, расположенными горизонтально и вертикально, распиловку лезвиями из быстрорежущей стали, вырубку и вырубку. При вырубке используются металлические пуансоны и штампы для штамповки формы путем резки. Высечка — это процесс вырезания путем вырезания ряда перекрывающихся отверстий, который идеально подходит для изделий неправильной формы.

Нержавеющая сталь также может быть разрезана пламенной резкой, которая включает пламенную горелку с использованием кислорода и пропана в сочетании с железным порошком. Этот метод чистый и быстрый. Другой метод резки известен как плазменно-струйная резка , , при котором разрез выполняется столбом ионизированного газа в сочетании с электрической дугой через небольшое отверстие. Газ создает чрезвычайно высокие температуры для расплавления металла.

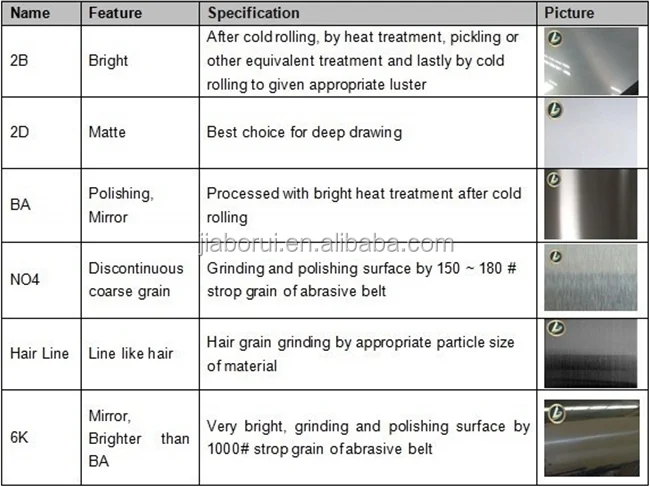

Отделка

- 6 Чистота поверхности является важной характеристикой изделий из нержавеющей стали и имеет решающее значение в тех случаях, когда важен внешний вид. Некоторые виды отделки поверхности также облегчают очистку нержавеющей стали, что, безусловно, важно для гигиенических применений. Гладкая поверхность, полученная полировкой, также обеспечивает лучшую коррозионную стойкость. С другой стороны, черновая обработка часто требуется для смазки, а также для облегчения дальнейших производственных операций.

Поверхностная обработка является результатом процессов, используемых при изготовлении различных форм, или является результатом дальнейшей обработки. Для отделки используются различные методы. Матовая поверхность получается путем горячей прокатки, отжига и удаления окалины. Блестящая отделка получается путем сначала горячей прокатки, а затем холодной прокатки на полированных валках. Высокоотражающая поверхность получается путем холодной прокатки в сочетании с отжигом в печи с регулируемой атмосферой, шлифованием абразивами или полировкой тонко отшлифованной поверхности. Зеркальная отделка достигается путем полировки все более мелкими абразивами с последующей интенсивной полировкой. Для шлифовки или полировки, 9Обычно используются шлифовальные круги 0095 или абразивные ленты. При полировке используются тканевые круги в сочетании с режущими составами, содержащими очень мелкие абразивные частицы в форме брусков или палочек. Другие методы отделки включают переворачивание, которое заставляет

движение кувыркающегося материала по поверхности деталей, сухое травление (пескоструйная обработка), мокрое травление растворами кислот, притупление поверхности. Последний использует методы пескоструйной обработки, проволочной щетки или травления.

Последний использует методы пескоструйной обработки, проволочной щетки или травления.

Производство у производителя или

конечный пользователь

- 7 После того, как нержавеющая сталь в ее различных формах упакована и отправлена изготовителю или конечному потребителю, необходимо множество других процессов. Дальнейшее формование осуществляется с использованием различных методов, таких как профилирование, штамповка, ковка, прессование и экструзия. Также часто требуются дополнительные процессы термообработки (отжига), механической обработки и очистки.

Существует множество способов соединения нержавеющей стали, наиболее распространенным из которых является сварка. Сварка плавлением и контактная сварка — это два основных метода, обычно используемых с множеством вариаций для обоих. При сварке плавлением тепло обеспечивается за счет электрической дуги, возникающей между электродом и свариваемым металлом. При контактной сварке соединение является результатом воздействия тепла и давления.

Тепло вырабатывается за счет сопротивления протеканию электрического тока через свариваемые детали, а электроды прикладывают давление. После

Тепло вырабатывается за счет сопротивления протеканию электрического тока через свариваемые детали, а электроды прикладывают давление. После

детали свариваются между собой, их необходимо зачистить вокруг места соединения.

Контроль качества

В дополнение к производственному контролю во время производства и изготовления нержавеющие стали должны соответствовать спецификациям, разработанным Американским обществом по испытаниям и материалам (ASTM) в отношении механических свойств, таких как ударная вязкость и коррозионная стойкость. Металлографию иногда можно сопоставить с испытаниями на коррозию, чтобы помочь контролировать качество.

Будущее

Использование нержавеющей и супернержавеющей стали расширяется на различных рынках. Чтобы соответствовать требованиям нового Закона о чистом воздухе, на угольных электростанциях устанавливаются футеровки дымовых труб из нержавеющей стали. Другие новые промышленные применения включают вторичные теплообменники для высокоэффективных домашних печей, трубопроводы технической воды на атомных электростанциях, балластные цистерны и системы пожаротушения для морских буровых платформ, гибкие трубы для систем распределения нефти и газа и гелиостаты для солнечных батарей. энергетические установки.

энергетические установки.

Экологическое законодательство также вынуждает нефтехимическую и нефтеперерабатывающую промышленность повторно использовать вторичную охлаждающую воду в закрытых системах, а не просто сбрасывать ее. Повторное использование приводит к образованию охлаждающей воды с повышенным содержанием хлоридов, что приводит к проблемам точечной коррозии. Трубы из дуплексной нержавеющей стали будут играть все более важную роль в решении таких проблем промышленной коррозии, поскольку они стоят дешевле, чем другие материалы. В ответ на этот спрос производители разрабатывают стали с высокой коррозионной стойкостью.

В автомобильной промышленности один производитель стали подсчитал, что использование нержавеющей стали на автомобиль увеличится с 55-66 фунтов (25-30 кг) до более чем 100 фунтов (45 кг) на рубеже веков. Новые области применения включают металлические подложки для каталитических нейтрализаторов, компоненты подушек безопасности , композитные бамперы, топливопровод и другие детали топливной системы, совместимые с альтернативными видами топлива, тормозные магистрали и долговечные выхлопные системы.

С усовершенствованием технологического процесса разрабатываются супераустенитные нержавеющие стали (с содержанием азота до 0,5%). Эти стали используются в отбеливающих установках целлюлозных заводов, системах обработки морской воды и фосфорной кислоты, скрубберах, морских платформах и других высококоррозионных устройствах. Ряд производителей начали продавать такие материалы в виде листов, пластин и других форм. Разрабатываются и другие новые составы: ферритные сплавы на основе железа, содержащие 8 и 12 процентов Cr, для магнитных применений и аустенитная нержавеющая сталь со сверхнизким содержанием серы для деталей, используемых в производстве полупроводников и фармацевтических препаратов.

Будут продолжены исследования для разработки улучшенных и уникальных материалов. Например, японские исследователи недавно разработали несколько. Одним из них является коррозионностойкая нержавеющая сталь с эффектом памяти формы. Этот тип материала возвращается к своей первоначальной форме при нагревании после пластической деформации. Потенциальные области применения включают сборочные компоненты (трубные фитинги, хомуты, крепежные детали, хомуты), датчики температуры (автоматические выключатели и пожарная сигнализация) и пружины. Для прецизионных миниатюрных и инструментальных подшипников качения также была разработана улучшенная мартенситная нержавеющая сталь, которая имеет сниженный уровень вибрации, увеличенный ожидаемый срок службы и лучшее качество поверхности по сравнению с обычными материалами.

Потенциальные области применения включают сборочные компоненты (трубные фитинги, хомуты, крепежные детали, хомуты), датчики температуры (автоматические выключатели и пожарная сигнализация) и пружины. Для прецизионных миниатюрных и инструментальных подшипников качения также была разработана улучшенная мартенситная нержавеющая сталь, которая имеет сниженный уровень вибрации, увеличенный ожидаемый срок службы и лучшее качество поверхности по сравнению с обычными материалами.

Где узнать больше

Книги

Очистка и удаление накипи из нержавеющей стали. Американский институт чугуна и стали, 1982 г.

Покрытия для нержавеющей стали. Американский институт чугуна и стали, июнь 1983 г.

Ллевеллин, Д. Т. Стали: металлургия и применение. Butterworth-Heinemann, 1992.

Макмиллан, Ангус, изд. Справочник по легированию стали. Elkay Publishing Services, 1993.

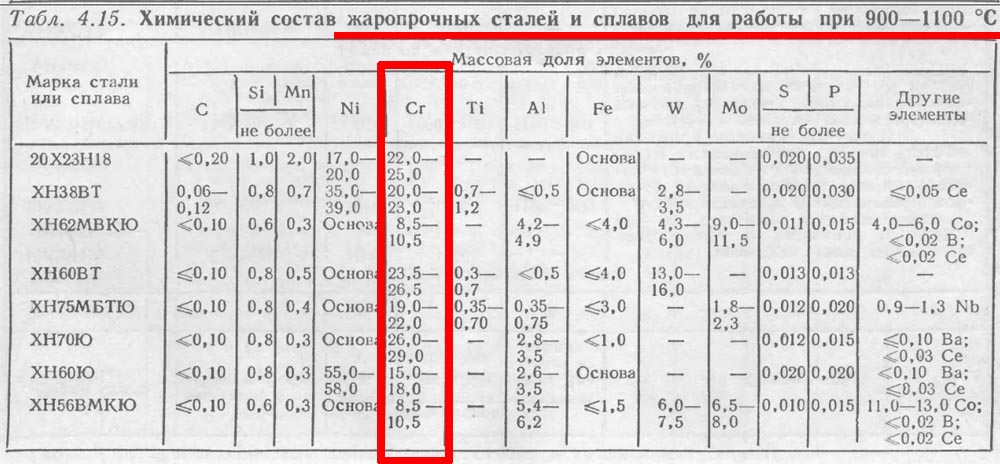

Нержавеющая сталь и жаропрочные стали. Iron & Steel Society, Inc.