Как паять бурой: что следует знать о полезной процедуре?

Содержание

что такое, для чего нужна и как применять

Главная » Материалы

Материалы

Автор Сварщик На чтение 5 мин Просмотров 274 Опубликовано

Перед пайкой металлов необходимо с соединяемых поверхностей удалить оксидную пленку. Для этого используют флюсы, которые в процессе нагрева также должны защищать металл от окисления. Этим требованиям полностью соответствует бура для пайки тугоплавкими припоями.

Содержание

- Что такое бура

- Плюсы и минусы

- Состав бура и химические свойства

- Разновидности

- Как паять бурой

Что такое бура

Это минерал, состоящий из бесцветных кристаллов с матовым блеском, который добывают в отложениях водоемов с высокой концентрацией солей. Широко используется для бытовых и промышленных нужд, в том числе как высокотемпературный флюс. Твердая бура плавится при температуре 750 — 900⁰C. Для получения более мягкого флюса ее растворяют в воде. Тогда температура плавления зависит от концентрации раствора.

Широко используется для бытовых и промышленных нужд, в том числе как высокотемпературный флюс. Твердая бура плавится при температуре 750 — 900⁰C. Для получения более мягкого флюса ее растворяют в воде. Тогда температура плавления зависит от концентрации раствора.

Бура нужна для очистки деталей от окисных и жировых пленок, загрязнений. С ее помощью паяют детали из стали, чугуна, меди и ее сплавов. В быту и на производстве заготовки соединяют медными или латунными припоями, в ювелирном деле ― серебряными или золотыми.

Плюсы и минусы

К достоинствам флюса бура относят:

- доступность и низкую цену по сравнению с аналогичными материалами;

- отсутствие деформации деталей, так как основной металл не плавится;

- соединение металла с неметаллом;

- возможность паять детали с разной начальной температурой;

- легкость распайки при демонтаже;

- повышение производительности капиллярной пайки;

- высокое качество швов, выполненных даже новичком;

- длительное время хранения флюса.

Из недостатков отмечают:

- необходимость механической очистки поверхности от солей, которые выделяются при нагреве буры и после остывания оседают на металле;

- высокую гигроскопичность, поэтому флюс отсыревает даже в плотно закрытой емкости;

- сложность определения для новичков оптимальной пропорции.

Состав бура и химические свойства

Бура состоит из натриевой соли и сильного основания (воды, натра). Химики называют ее кристаллогидратом соли натрия тетраборной кислоты из класса боратов. При содержании в составе 10 молекул воды название меняется на декагидрат тетрабората натрия. Встречается разновидность с пятью молекулами воды. При переводе на обычный язык бура ― это соль с оболочкой из 5 или 10 молекул воды.

При нагреве до 64⁰C декагидрат начинает плавиться с постепенной потерей воды. После полного обезвоживания при 380⁰C образуется тетраборат, который плавится при температуре больше 750⁰C. Постепенность плавления объясняется наличием воды внутри кристаллогидрата. При горении бура приобретает прозрачность, образуя стекловидную массу. Для увеличения активности в состав флюса бура для пайки добавляют борную кислоту, хлористый барий или натрий. Пропорции зависят от решаемых задач. Твердые компоненты обычно смешивают при соотношении 1:1, перетирают в фарфоровой посуде или из другого материала, но чтобы стенки не впитывали смесь.

При горении бура приобретает прозрачность, образуя стекловидную массу. Для увеличения активности в состав флюса бура для пайки добавляют борную кислоту, хлористый барий или натрий. Пропорции зависят от решаемых задач. Твердые компоненты обычно смешивают при соотношении 1:1, перетирают в фарфоровой посуде или из другого материала, но чтобы стенки не впитывали смесь.

https://youtu.be/7vKesnJa-IM

Разновидности

По внешнему виду бура подразделяется на 2 типа:

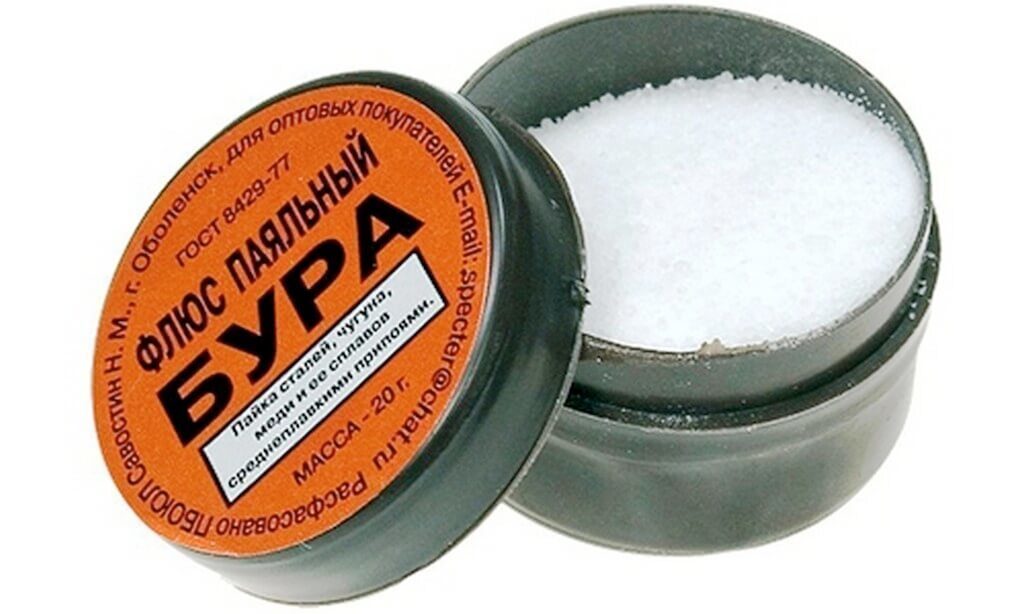

- Твердый в виде мелкозернистого порошка белого цвета. Для защиты от влаги продается в герметичной упаковке. Порошок в необходимом количестве удобно накладывать на соединяемые поверхности, поскольку флюс не растекается.

- Разведенный. Это растворенная в жидкости бура, которую можно применять для пайки цветных металлов при низкой температуре. Маленькие детали просто окунают в раствор, что удобно при работе с ювелирными изделиями, проводами, клеммами электроприборов. По эффективности разведенный флюс практически равен твердому.

В зависимости от качества марка обозначается буквой:

- А — состоит из 99,5% декагидрата и 0,5% примесей. Применяют для фритта, фаянса и т. д.

- Б — содержание примесей до 6%. Используют для работы с глазурью, эмалью, сантехническим оборудованием.

Состав буры

Для пайки лучше использовать марку Б, так как она соответствует всем требованиям. Да и цена меньше.

Срок хранения обеих марок не больше 6 месяцев.

Как паять бурой

Пайку несложно выполнить самостоятельно. На промышленных предприятиях работу выполняют на паяльных станциях. Пайку начинают с подготовки поверхности деталей. Въевшуюся грязь счищают металлической щеткой или наждачной бумагой. Оксидную пленку и жир растворит бура при нагревании. При подготовке медных труб зачищают внутреннюю и внешнюю сторону стенок.

Затем на место соединения насыпают тонкий слой порошка или кисточкой наносят подогретый раствор. Флюс с просроченным сроком хранения предварительно переплавляют с последующим дроблением до состояния порошка. Пайка бурой должна выполняться при температуре не меньше 400⁰C. Этого достаточно для соединения даже железных заготовок, если для пайки используется бура, смешанная с борной кислотой.

Пайка бурой должна выполняться при температуре не меньше 400⁰C. Этого достаточно для соединения даже железных заготовок, если для пайки используется бура, смешанная с борной кислотой.

Детали нагревают паяльной лампой или газовой горелкой, оставляя зазор между ними. Место пайки также можно нагревать сварочным аппаратом, используя угольный или графитовый электрод. Когда бура растечется ровным слоем и приобретет синеватый оттенок, зазор заполняют расплавленным припоем. Если при пайке насыпать флюс с избытком соединение, будет некачественным из-за неравномерного растекания припоя. Конкретных рекомендаций по этому вопросу нет, так как количество зависит от вида металла и размера шва. Мастера со стажем определяют дозировку флюса исходя из опыта.

После остывания на шве не должно быть капель припоя. Выступивший флюс и образовавшиеся соли счищают опять же металлической щеткой или наждачной бумагой. Если место пайки перегреть или пользоваться некачественным флюсом на соединении образуется черная корка из шлаков.

Пайку необходимо выполнять в хорошо проветриваемом помещении, поскольку при нагреве бура выделяет большое количество дыма. Работу выполняют в перчатках, чтобы флюс не попал на кожу. На производстве качество пайки проверяют методами неразрушающего и разрушающего контроля. Самостоятельно дефекты можно обнаружить визуальным осмотром соединения через лупу.

для чего нужен, что можно паять

Сварка Пайка

| 🕮 Флюс

| 0 Комментариев| 👁 66 прочитали

Содержание:

Флюс бура для пайки: для чего нужен, что можно паять

Чтобы паять металл, сначала с его поверхности нужно убрать следы оксидов, которые будут мешать нормальной адгезии припоя. Бура — как и многие остальные виды флюсов, активно применяется для пайки меди, чугуна, а также различных сплавов.

Бура — как и многие остальные виды флюсов, активно применяется для пайки меди, чугуна, а также различных сплавов.

Бура или тетраборат натрия — это неорганическое вещество, которое получают как искусственным путём, так и добыванием из многочисленных минералов. В целом, данный компонент получил широчайшее применение, в том числе и при пайке металлов, о чём будет рассказано в данной статье https://svarkapajka.ru.

Бура для пайки — это разновидность высокотемпературного флюса, который широко применяется при соединении металлов посредством пайки. Температура работы с бурой достигает 900 градусов. При этом сам порошок при нагреве превращается в стекло, что позволяет надёжно защитить зону пайки от оксидов.

Бура для пайки: что это такое, для чего нужна, как пользоваться

По сути, бура — это всё та же соль с несколько изменённым составом. В состав буры также входит борная кислота, которая образует сильную основу. Как уже было сказано ранее, научное название буры, это тетраборат натрия.

Благодаря своим особым свойствам и характеристикам, бура получала популярность при пайке меди и её сплавов, стали, чугуна и т. д. Для пайки бурой можно использовать припои с добавлением меди, латуни и серебра. Температура таких припоев превышает температуру в 200 градусов.

Бура для пайки: что это такое, для чего нужна, как пользоваться

Не меньшей популярностью пользуется порошок буры и для изготовления различных флюсов, например, борного. Чтобы сделать борный флюс на основе буры, потребуется смешать одну часть буры с одной частью борной кислоты. Затем полученную смесь выпаривают особым образом, чтобы впоследствии добавить в неё хлористые и фтористые соли.

В итоге будет получен качественный активный флюс на основе борной кислоты, который может применяться для пайки самых разных металлов.

В чём преимущества использования буры в пайке

Как было сказано выше, в основном бура применяется для пайки меди, из которой изготавливаются трубопроводы для систем отопления, кондиционирования и т. д. Высокотемпературная пайка таких систем, является зачастую их единственным способом монтажа, при котором и применяется флюс буры.

д. Высокотемпературная пайка таких систем, является зачастую их единственным способом монтажа, при котором и применяется флюс буры.

В чём преимущества использования буры в пайке

Использование флюса буры для пайки меди позволяет не только выполнить максимально качественно монтаж медных трубопроводов, но и с лёгкостью осуществить ремонт уже полностью сданных в эксплуатацию. Бура способствует лёгкому удалению оксидной плёнки с поверхности меди, а также идеальному растеканию жидкого припоя по её поверхности.

Флюс бура для пайки: для чего нужен, что можно паять

Применение флюса буры для пайки позволяет добиться следующих преимуществ:

- максимального качества пайки;

- возможность быстрой распайки элементов;

- отличную схватываемость и растекаемость припоя;

- возможность применения в капиллярной пайке.

Паечное соединение, полученное с использование флюса буры, обладает высокой прочностью, надёжность, а также долговечностью.

Это остатки флюса или плата сгорела?

Задавать вопрос

спросил

Изменено

10 лет, 7 месяцев назад

Просмотрено

23 тысячи раз

\$\начало группы\$

Я купил новый ноутбук, и когда я собирался добавить SSD, я увидел это. В магазине мне сказали, что это ничего, а если что, то просто остатки флюса от производства.

В магазине мне сказали, что это ничего, а если что, то просто остатки флюса от производства.

Для меня это похоже на перегрев. То есть; плохой контакт или что-то еще вызывает сильный нагрев, и поэтому эти коричневые и темные пятна вокруг, особенно крайний левый контакт, и черная область на краю печатной платы.

Что вы думаете? Не похоже, что он сгорел?

ДОБАВЛЕНО:

Позвольте мне добавить очень крупный план для деталей:

http://amews.net/ExtremeCloseUp.png

А как насчет края — кажется, что он был поврежден (уже не острый край) — имеет ли это значение?

Что насчет коричневого цвета самого разъема? Я предполагаю, что разъем не будет вставлен во время пайки. Как тогда флюс должен там оказаться?

http://amews.net/Edge2.jpg

\$\конечная группа\$

11

\$\начало группы\$

Эта доска, вероятно, была изготовлена в той части мира, где ставка рабочей силы низкая. В результате у производителей появляется больше возможностей для компромисса между затратами на то, чтобы сделать все правильно заранее, вместо того, чтобы потом исправлять несколько вещей.

В результате у производителей появляется больше возможностей для компромисса между затратами на то, чтобы сделать все правильно заранее, вместо того, чтобы потом исправлять несколько вещей.

Ваши снимки не очень хороши, но похоже на остатки флюса. Это обычное дело, когда выполняется ручная доработка. Если это канифольный флюс, который вроде как выглядит, то он абсолютно безвреден. Это в основном как эпоксидная смола или янтарь низкого качества.

Продукт работает правильно. Если да, то я бы оставил его в покое. Если вас это действительно беспокоит, попробуйте протереть пораженный участок ватным тампоном, смоченным изопропиловым спиртом.

\$\конечная группа\$

6

\$\начало группы\$

Просто похоже на флюс. Вы уже запустили его, верно? Просто запустите его на некоторое время, выключите питание и быстро почувствуйте это место. Если он становится достаточно горячим, чтобы сделать печатную плату коричневой, вы чертовски быстро узнаете, является ли проблема перегревом или нет.

Кроме того, вы можете убедиться, что батарея и питание отключены, а затем протереть это место небольшим количеством изопропилового спирта на старой зубной щетке или кисточке для рисования. Флюс должен выйти сразу.

\$\конечная группа\$

12

\$\начало группы\$

Похоже на остатки флюса. Я бы попробовал протереть изопропиловым спиртом. Плата еще нормально работает?

\$\конечная группа\$

3

\$\начало группы\$

Похоже на флюс, а также на плохо установленный коннектор 🙂 Хотя на картинке немного плохо видно.

\$\конечная группа\$

11

\$\начало группы\$

Я думаю, что ноутбук был отремонтирован на заводе производителя. Производитель для обработки плат использует флюсы без очистки, либо производитель может поместить всю плату в чистящую ультразвуковую ванну и вымыть все остатки флюса. Поэтому такие следы обычно остаются, когда сервисмен ремонтирует плату с обычным флюсом и обычным паяльником… Также на фото видно, что угол платы поврежден. Это следы использования паяльника и, возможно, фитиля для выпайки. Когда вы используете фитиль для удаления припоя, он царапает верхний слой платы. И он может быть поврежден.

Поэтому такие следы обычно остаются, когда сервисмен ремонтирует плату с обычным флюсом и обычным паяльником… Также на фото видно, что угол платы поврежден. Это следы использования паяльника и, возможно, фитиля для выпайки. Когда вы используете фитиль для удаления припоя, он царапает верхний слой платы. И он может быть поврежден.

\$\конечная группа\$

4

печатная плата в сборе — чрезмерное количество коричневого флюса после оплавления

\$\начало группы\$

Я профессионально занимаюсь сборкой небольшого количества достаточно сложных печатных плат уже несколько лет, и хотя в конечном итоге я могу получить хорошие результаты, одна вещь, которая затягивает процесс, — это необходимость очистки после оплавления. Я всегда нахожу чрезмерное количество темного, жесткого флюса, удаление которого требует больших усилий, особенно в промежуточных компонентах с мелким шагом. Я обнаружил, что сам по себе флюс затрудняет проверку с уверенностью, поэтому я чувствую необходимость его удалить. Обычно мне приходится чесать его в нескольких местах, помимо реки IPA и брашинга.

Обычно мне приходится чесать его в нескольких местах, помимо реки IPA и брашинга.

Мой процесс —

- Протрите плату изопропиловым спиртом

- Нанесение паяльной пасты с помощью трафарета 0,12 мм

- Поместить компоненты

- Оплавление

- Тратить много времени на чистку и осмотр.

В приведенных ниже примерах используется паста SMD291AX от Chipquick, это паяльная паста с содержанием свинца и флюсом, не требующая отмывки. В данном примере это была свежая трубка, прибывшая тем утром. Моя печь оплавления самодельная, но профиль соответствует рекомендованному профилю с точностью до нескольких градусов.

Хотя я могу получить хорошие результаты, которыми я горжусь, я полностью самоучка и только что понял это путем проб и ошибок, поэтому я вполне мог что-то упустить. Некоторые из моих поисков в гугле говорят о том, что никакие чистые флюсы довольно сложно удалить, поэтому, возможно, мне следует подумать о смене пасты.

На изображениях ниже показано, как печатная плата выходит из печи

В центре резистор 0402, ниже SOIC.

СОТ-23 рядом с 0402с

Незаполненная головка с шагом 0,5 мм

Является ли это типичным количеством флюса и, следовательно, очистки? Есть ли способ улучшить мои методы, чтобы уменьшить его?

Чтобы было ясно, в этом вопросе я ищу совета не о том, как удалить этот флюс, а о том, как в первую очередь уменьшить накопление.

- печатная плата в сборе

\$\конечная группа\$

17

\$\начало группы\$

Простой ответ — нет, это нетипичное количество флюса и очистки флюса, будь то без очистки или нет.

Диагностика причины может быть более сложной. Может быть несколько возможных факторов, и здесь может действовать более одного.

Я думаю, что наиболее вероятной причиной является чрезмерное количество паяльной пасты . Я вижу, как припой затекает поверх деталей SMT и образует слишком большие пузыри на несмонтированных контактных площадках. Трафарет может быть слишком толстым, с шероховатыми краями в отверстиях, или ваш ракель недостаточно удаляет. (Мне нравятся трафареты из нержавеющей стали от OSHStencils). Вы купили у авторизованного дистрибьютора или из менее надежного источника? Я храню шприц наконечником вниз, поэтому, если есть разделение, в нем будет много припоя, а не флюса.

Трафарет может быть слишком толстым, с шероховатыми краями в отверстиях, или ваш ракель недостаточно удаляет. (Мне нравятся трафареты из нержавеющей стали от OSHStencils). Вы купили у авторизованного дистрибьютора или из менее надежного источника? Я храню шприц наконечником вниз, поэтому, если есть разделение, в нем будет много припоя, а не флюса.

Третья возможность: плата не достигает достаточно высокой температуры , поэтому припой не становится полностью жидким и флюс не выкипает. Выполните пробный запуск, откройте дверцу (или вытащите печатную плату) при пиковой температуре и быстро измерьте температуру поверхности платы инфракрасным бесконтактным термометром. Я снимаю при температуре 220-240 градусов по Цельсию.

В течение многих лет я изготавливаю доски на чисто любительской 10-долларовой плите, и мне редко приходится очищать флюс, за исключением тех случаев, когда я выполняю ручную подкраску.

\$\конечная группа\$

3

\$\начало группы\$

Спасибо всем за участие. Ответ двоякий.

Ответ двоякий.

Есть проблема со слишком большим количеством паяльной пасты. Я провел несколько тестовых образцов и часто обнаруживал, что толщина нанесенного припоя сильно различалась, и обычно он был толще трафарета. Вероятно, это отчасти техника, но отчасти и качество трафарета. Трафареты, которые я получаю, никогда не бывают особенно плоскими, и заставить их ровно сидеть на печатной плате чрезвычайно сложно. Это объясняет количество флюса, оставшееся после

С моими тестовыми образцами, просто вклеив разъем 0,5 мм, использованный в моем вопросе, я запускал духовку при разных температурах. Просто до температуры и снова выключается, без предварительного нагрева. Начиная с 235°С, уменьшая с шагом 15°С до 160°С. Посмотрите на разницу между 235 (вверху) и 160 (внизу).

Хорошо видна разница между 160°С, где припой прозрачный и еще жидкий (его можно стереть тряпкой), и 235°С, где он непрозрачный и твердый.

На самом деле я также обнаружил, что положение моей термопары имело большое значение, перемещая ее с расстояния 1 см до касания края платы, была разница между припоем, текущим и нет.

Я проверил техническое описание, и SMD291AX имеет температуру плавления 183 ° C, поэтому маловероятно, что показания термопары хорошие, и ясно, что моя маленькая взломанная тостерная печь не обеспечивает очень равномерную температуру, но это неудивительно.

Глядя на это, я понял, что мой профиль оплавления примерно на 15 градусов выше, чем должен быть, и флюс в основном обугливается на плате, а не выкипает. Чтобы проверить это, я нагрел плату до того, что моя духовка назвала 160°C, подержал ее около минуты, а затем увеличил до 205°C, прежде чем отключить. Что-то, что начинает приближаться к циклу оплавления (т.е. предварительно нагревать и прошивать) Результат был намного лучше. Это изображено ниже (внизу) только с платой прямо на 205C выше для сравнения.

Теперь стало намного лучше. Осталось небольшое количество флюса, но он прозрачный, и я бы не стал его чистить (невооруженным глазом совершенно незаметен). Как только я получу разумное количество пасты, флюса будет еще меньше.