Как пользоваться газорезкой: Как пользоваться газовым резаком — Avantcom Статьи

Содержание

Особенности резки металла, описание и особенности процесса

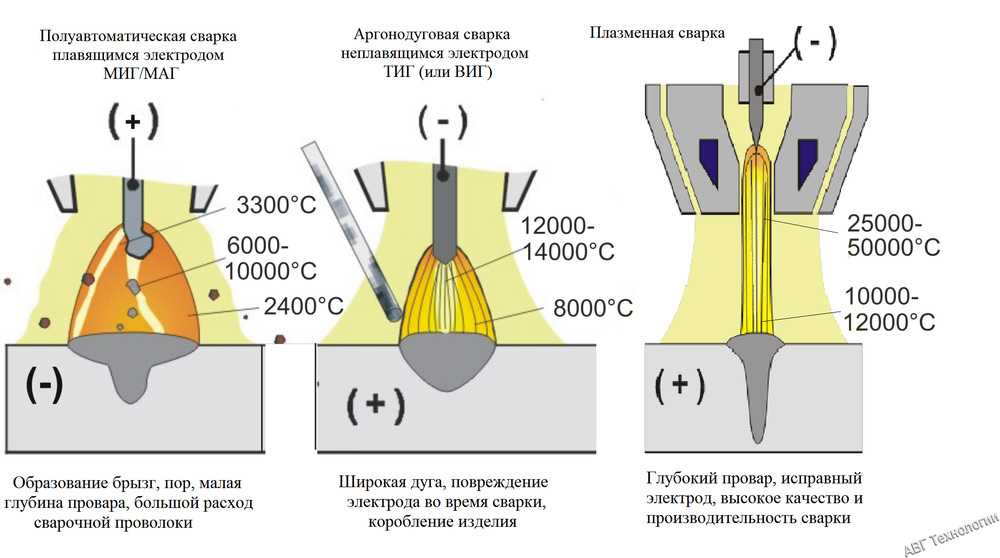

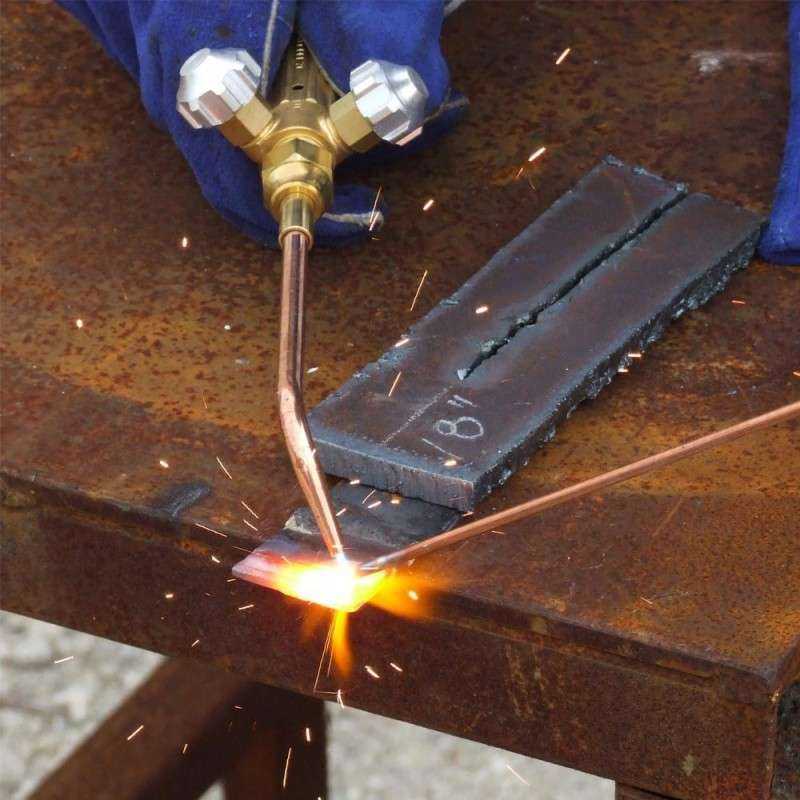

Для высокоточного скоростного раскроя металлических заготовок, в том числе – серийных и отличающихся сложной конфигурацией, рекомендуется применять плазменную либо лазерную технологию реза. Если же точность, качество и время выполнения работ вторичны, либо при необходимости выполнения операций в «полевых» условиях, резка металла газовым резаком остается самым востребованным методом обработки металлопроката. Воспользоваться на выгодных условиях услугой газорезки и сварки в Челябинске предлагает компания ООО ПКФ «ЧМП».

Технология резки металла газовым резаком

Распространенность методики обусловлена ее простотой, доступностью и дешевизной. Технология процесса заключается в:

- предварительном нагреве факелом открытого пламени места реза до температуры ≈ 1100 ˚С-1300 °С. Выделяемая при этом кислота активизирует прогрев внутренних слоев металла;

- подачи в рабочую зону струи чистого технического кислорода.

Он выступает в роли непосредственно режущего инструмента за счет реакции с металлом, который в месте контакта сгорает с образованием расплавленного оксида.

Он выступает в роли непосредственно режущего инструмента за счет реакции с металлом, который в месте контакта сгорает с образованием расплавленного оксида.

Для реализации функционала газорезки обрабатываемую зону тщательно очищают от загрязнений, окислов и ржавчины, лакокрасочного покрытия, что достигается ручным или агрегатным способом чистки поверхности. При соблюдении этого правила и температуре плавления материала более высокой, чем температура горения режущей струи, технология позволяет выполнять рез заготовок толщиной до 300 мм и даже более.

Особенности технологии

Область применения газовой резки – раскрой углеродистых конструкционных сталей, черного металла, нержавеющей стали. Так же с ее помощью удается резать легированную хромом (свыше 8%) сталь и алюминий.

Техника резки металла газовым резаком Р1-01П заключается в применении газа двух видов – пропана либо ацетилена, с помощью которого нагревают заготовку, и кислорода для решения основной задачи. Стабильность подачи обоих видов газа – залог эффективности процесса и получения качественного результата.

Стабильность подачи обоих видов газа – залог эффективности процесса и получения качественного результата.

Алгоритм выполнения работ:

- разогрев стартовой точки до температуры 1100-1300 °С;

- после начала горения металла – подача кислорода в виде узконаправленной струи;

- перемещение резака под углом 85°, противоположным направлению реза;

- после прохождения участка в 20-25 мм – изменение угла наклона на 20-30°.

Резак необходимо перемещать плавно и с неизменной скоростью – так удается избежать незапланированного прогорания металла или наличия непрорезанных участков.

Оборудование

Комплект оборудования для газорезки включает только мобильные компоненты, благодаря чему им допустимо пользоваться не только в стационарной мастерской, но и в удаленных от цивилизации местах:

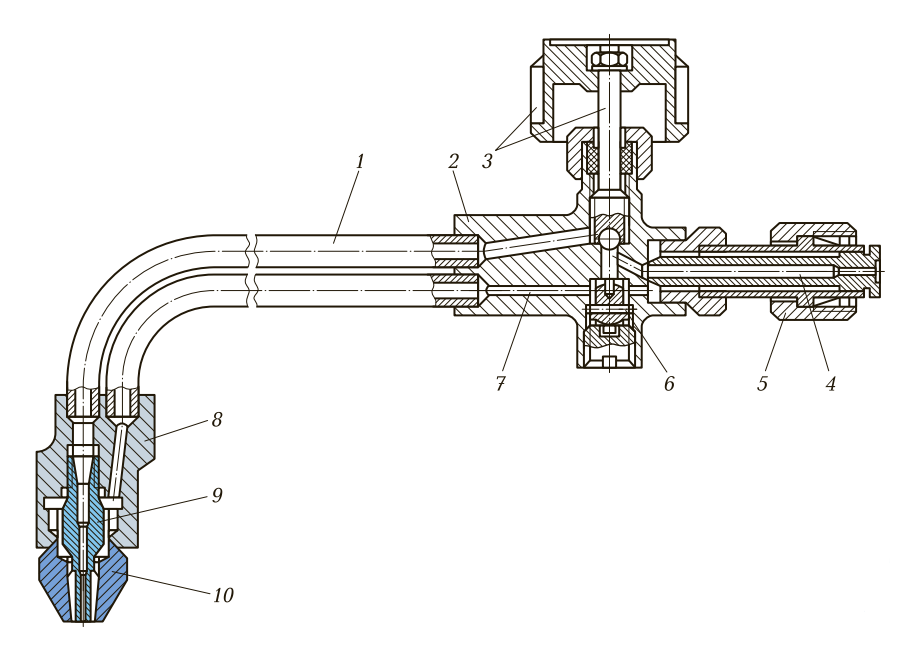

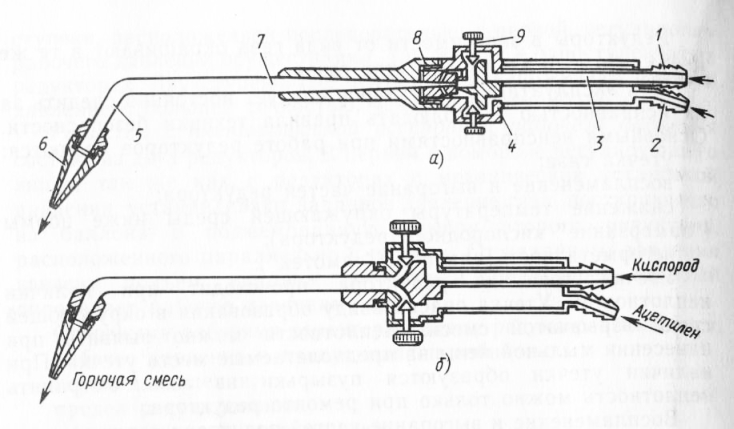

- резак, укомплектованный насадками. В его конструкцию включены два блока:

- подогревающий, в состав которого входят инжекторная ячейка, наружный мундштук, регулирующие вентили и т.

д.;

д.; - режущий – внутренний мундштук, подающая трубка, запорный вентиль.

- подогревающий, в состав которого входят инжекторная ячейка, наружный мундштук, регулирующие вентили и т.

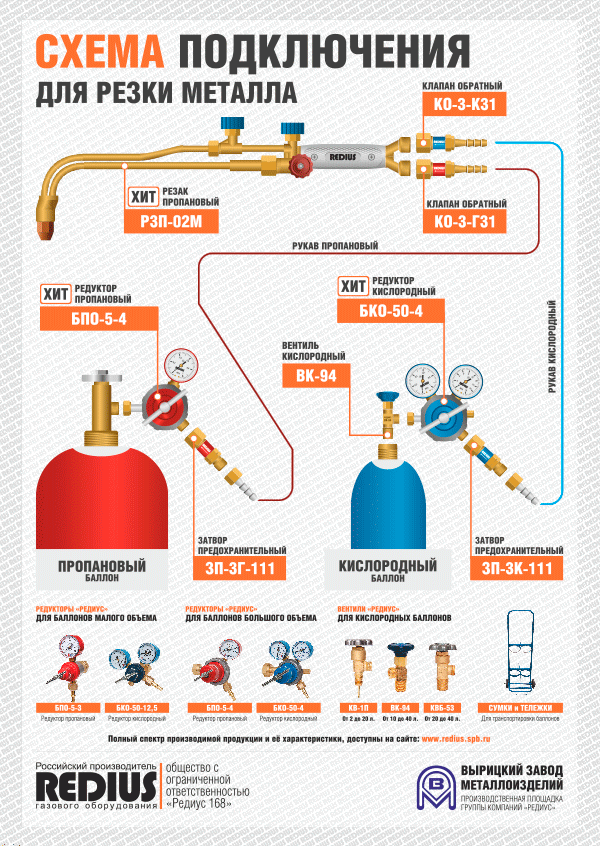

- два баллона – пропановый (ацетиленовый) и кислородный;

- понижающий давление редуктор и манометр для контроля показателей;

- соединительные шланги.

Резаки по ГОСТ 5191-79Е представлены в трех вариантах мощности. Для резки газовым резаком толстого металла – от 10 до 300 мм – следует использовать модель большой мощности с внешним мундштуком 5-6 размера.

Преимущества

Газовая резка не теряет своей популярности уже более века, благодаря комплексу достоинств:

- выгодному соотношению стоимости, скорости и качества;

- универсальным возможностям применения;

- автономности;

- возможности проведения только поверхностной обработки материала и выполнения работ разного уровня сложности;

- разрезание материалов толщиной до 300 мм.

Недостатки

В практическом применении встречается несколько методов резки газом – копьевой, кислородно-флюсовый, воздушно-дуговой, пропаном. Некоторые из них позволяют выполнять обработку высоколегированных сплавов, титана, алюминия, но наибольшая результативность газорезки характерна для раскроя низкоуглеродистых сталей. При этом точность конечного результата невелика в сравнении с плазменной или лазерной технологией.

Некоторые из них позволяют выполнять обработку высоколегированных сплавов, титана, алюминия, но наибольшая результативность газорезки характерна для раскроя низкоуглеродистых сталей. При этом точность конечного результата невелика в сравнении с плазменной или лазерной технологией.

Также несоблюдение технологического регламента, недостаточная квалификация или нехватка опыта у исполнителя приводят к деформационным изменениям материала. Для исправления дефекта придется проводить правку заготовки на вальцах, либо применять методы дополнительной термической обработки – обжиг либо отпуск.

Наличие в составе комплекта оборудования взрывоопасных газов требует строгого соблюдения техники безопасности – как в ходе выполнения рабочих операций, так и при транспортировке и хранении баллонов с газом.

Порядок открытия вентилей при газорезке и газосварке — Страница 2 — Плазма и газ-резка, сварка, напыление

#21

tig

Отправлено 16 September 2012 21:57

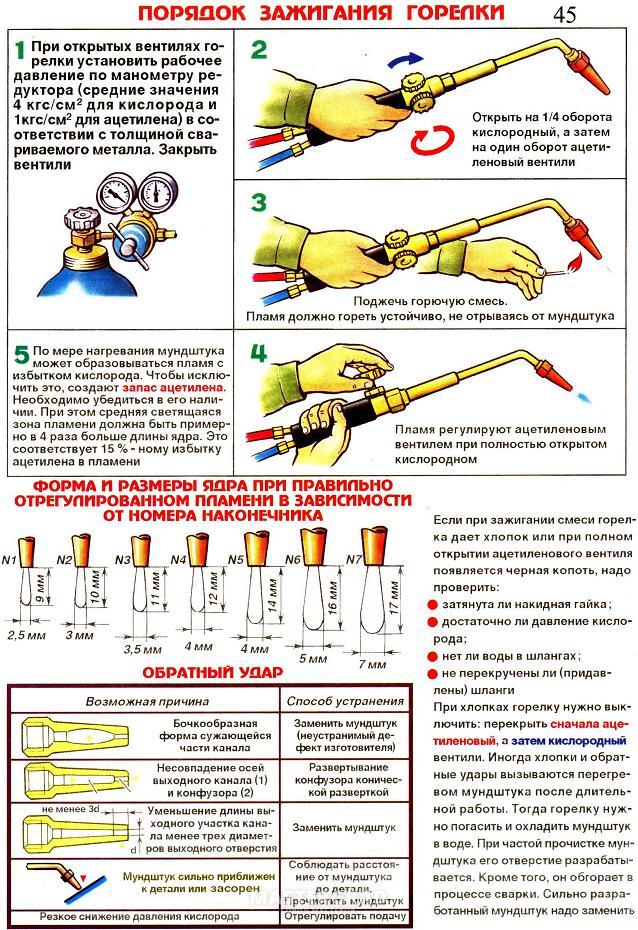

По правилам ТБ :сначала кислород, потом горючий газ, тушить в обратной последовательности- горючий газ, потом кислород

я не знаю что такое «кемпомат» и «болгарка»-Я знаю П/А и УШМ

- Наверх

- Вставить ник

#22

Metallist

Отправлено 17 September 2012 20:26

Ну мы сначала пропан поджигали, прижимали пламя горелки к верстаку (например) , а потом открывали кислород. ..

..

И еще — на пропане обычно стоят редукторы без манометров (лягушками называют их , плоские такие), а сегодня на работе смотрю — редуктор с манометром (одним) , а спросить не у кого. Скока там атмосфер выставлять? 4?

Или там просто показывает давление в баллоне?

Занимаюсь собирательством ценной информации о электрогазосварке.

- Наверх

- Вставить ник

#23

morgmail

Отправлено 18 September 2012 03:57

Скока там атмосфер выставлять? 4?

При обычных нуждах, не больше одного кг. давление горючего газа всегда дожно быть меньше кислорода, иначе огонёк по шлангу побежит…

Никогда нельзя дожигать полностью кислород, остаточное давление кислорода, всегда должно быть больше горючего газа, иначе бах, не всегда конечно, несколько раз может и пронести, а может и нет. Редуктора и манометры всегда должны быть рабочими, ну если дорого своё здоровье (жизнь) и окружающих.

Редуктора и манометры всегда должны быть рабочими, ну если дорого своё здоровье (жизнь) и окружающих.

- Наверх

- Вставить ник

#24

svarnjuk

Отправлено 18 September 2012 08:54

Рекомендуемые значения давления газов (и горючего и кислорода) обычно указываются в паспорте горелки или резака в виде таблицы. Значения давления меняются в зависимости от толщины матерьяла.

- Наверх

- Вставить ник

#25

илья алтухов

Отправлено 11 October 2012 19:24

Может не совсем в эту тему но интересует порядок открытия вентилей на кислородно пропановом агрегате для резки стали маяк 2 все с кем работаю открывают сначала пропан, потом общий кислород, ну и потом в процессе режущий кислород. Хотя в теории вроде надо сначала общий кислород,потом пропан. В чем разница и какая опасность когда сначала пропан, потом кислород отрывают.

Хотя в теории вроде надо сначала общий кислород,потом пропан. В чем разница и какая опасность когда сначала пропан, потом кислород отрывают.

- Наверх

- Вставить ник

#26

KiraY

Отправлено 13 October 2012 21:08

предпологаю што если перестаратся с пропаном и чиркнуть зажигалкой можно без бровей(бороды) остаться или оставить того кто рядом ..поэтому рекомедуется давать немного кислорода штоб направить пламя резака. ну ето мне так кажется))

BMW e36 coupe ,BBS LM,m52b28, ///M

Главное вовремя понять когда кончается экстрим,и начинается полный п…..!

http://vk.com/id523467

- Наверх

- Вставить ник

#27

Metallist

Отправлено 13 October 2012 21:30

Ну я открываю пропан, поджигаю, прижимаю резак/горелку пламенем к поверхности металла и врубаю кислород. Вот так.

Вот так.

Занимаюсь собирательством ценной информации о электрогазосварке.

- Наверх

- Вставить ник

#28

svarnjuk

Отправлено 13 October 2012 22:22

Попробуйте наоборот: сначала кислород (поменьше), затем пропан (чуть больше). Стабильный (один размер пламени) поджиг прийдёт со временем. Сначала запаливал так на ветру (при любом ветре не тухнет), потом автоматом стал поджигать так всегда. Это удобно.

Обратная последовательность опасна возможным обратным ударом. Должен заметить, что (поджигая пропан) у меня обратного удара не было ни разу. Эта опасность перекочевала с ацетиленовой аппаратуры, помоему это уже кто-то упоминал.

Попробуйте несколько раз и будете поджигать так постоянно.

- Наверх

- Вставить ник

#29

Metallist

Отправлено 14 October 2012 09:48

Хорошо, попробую так.

Занимаюсь собирательством ценной информации о электрогазосварке.

- Наверх

- Вставить ник

#30

LamoBOT

Отправлено 15 October 2012 09:25

большинство современных горелок и резаков — инжекторные (струя кислорода увлекает за собой горючий газ так же, как в газовоздушных струя пропана увлекает за собой воздух). поэтому для правильной работы горелки сначала открывается кислород. инжектор должен быть исправен — при отключенном от горелки рукаве горючего газа при открывании подогревающего кислорода и вентиля ГГ в канале ГГ должно создаваться довольно сильное разряжение — палец заметно притягивает. горелки, которыми пользуются несколько человек, надо иногда проверять на инжекцию, а то идиоты всякие бывают — могут и выкрутить инжектор.

поэтому для правильной работы горелки сначала открывается кислород. инжектор должен быть исправен — при отключенном от горелки рукаве горючего газа при открывании подогревающего кислорода и вентиля ГГ в канале ГГ должно создаваться довольно сильное разряжение — палец заметно притягивает. горелки, которыми пользуются несколько человек, надо иногда проверять на инжекцию, а то идиоты всякие бывают — могут и выкрутить инжектор.

книги по сварке: http://rutracker.org…c.php?t=2616333

- Наверх

- Вставить ник

#31

Александр Михайлович

Отправлено 28 May 2014 06:13

До ужаса боюсь газосварки. Вот нужда заставила столкнутся с данным видом деятельности. Конкретно интересует такой момент. Два балона, кислород и газ. Резак. На нем три вентиля. Учился давно, на резаке вентили были окрашены краской. Не могу вспомнить в какой последовательности нужно открывать вентили на резаке. Два вентиля с верху, один с боку. Вентили с верху расположенны друг за другом. Но один из них на отдельной трубке. Что нужно открывать для розжига резака, какой вентиль открывать для подачи кислорода и какой что бы резать.

Резак. На нем три вентиля. Учился давно, на резаке вентили были окрашены краской. Не могу вспомнить в какой последовательности нужно открывать вентили на резаке. Два вентиля с верху, один с боку. Вентили с верху расположенны друг за другом. Но один из них на отдельной трубке. Что нужно открывать для розжига резака, какой вентиль открывать для подачи кислорода и какой что бы резать.

- Наверх

- Вставить ник

#32

svarnoi69

Отправлено 28 May 2014 06:41

Александр Михайлович, http://uti.tpu.ru/ed…airs/sp/tsp.pdf

- Наверх

- Вставить ник

#33

Шурпет

Отправлено 28 May 2014 07:31

Александр Михайлович, так Вы варить или резать будете? Исходя из Ваших вводных, намечается резка. 3 вентиля — горючий газ ( пропан — бутановая смесь) — тот, что сбоку. Два вентиля сверху на одной трубке — подогревающий и режущий кислород. Один регулирует кол.-во кислорода, подаваемого в смесительную камеру резака, а второй — тот, что ближе к соплу — регулирует поток режущей струи, выходящей из центрального канала мундштука.

3 вентиля — горючий газ ( пропан — бутановая смесь) — тот, что сбоку. Два вентиля сверху на одной трубке — подогревающий и режущий кислород. Один регулирует кол.-во кислорода, подаваемого в смесительную камеру резака, а второй — тот, что ближе к соплу — регулирует поток режущей струи, выходящей из центрального канала мундштука.

- Наверх

- Вставить ник

#34

Александр Михайлович

Отправлено 28 May 2014 07:43

Александр Михайлович, http://uti.tpu.ru/ed…airs/sp/tsp.pdf

спасибо очень помогло!

Александр Михайлович, так Вы варить или резать будете? Исходя из Ваших вводных, намечается резка.

3 вентиля — горючий газ ( пропан — бутановая смесь) — тот, что сбоку. Два вентиля сверху на одной трубке — подогревающий и режущий кислород. Один регулирует кол.-во кислорода, подаваемого в смесительную камеру резака, а второй — тот, что ближе к соплу — регулирует поток режущей струи, выходящей из центрального канала мундштука.

и вам спасибо. Помогли.

Александр Михайлович, так Вы варить или резать будете? Исходя из Ваших вводных, намечается резка. 3 вентиля — горючий газ ( пропан — бутановая смесь) — тот, что сбоку. Два вентиля сверху на одной трубке — подогревающий и режущий кислород. Один регулирует кол.-во кислорода, подаваемого в смесительную камеру резака, а второй — тот, что ближе к соплу — регулирует поток режущей струи, выходящей из центрального канала мундштука.

а подскажите, какой вентиль открывать первый. Я открывал газ, потом подачу кислорода и резал. После резки делал все обратно, закрывал кислород, а потом газ. Все правильно?!

Я открывал газ, потом подачу кислорода и резал. После резки делал все обратно, закрывал кислород, а потом газ. Все правильно?!

- Наверх

- Вставить ник

#35

Шурпет

Отправлено 28 May 2014 07:56

Вспоминаю правила работы на газопламенном оборудовании.) Если меня спрашиваете — порядок действий таков : открыл вентили на баллонах, посмотрел на манометры. Все нормально, немного открыл вентиль горючего газа. Зажигалка, есть факел. Сопло положил чуть под углом на разрезаемую деталь (или на ближайшую металлическую поверхность — св. стол, лист железа и пр), не слишком резко открыл вентиль подогрева. Есть рабочее пламя. По необходимости подрегулировал соотношение «кислород — газ», далее — подогрев кромки, чуть заискрило — открываем режущий. По завершении — закрываем режущий кислород, затем — горючий газ, в завершение — подогревающий кислород. И не забываем о средствах пожаротушения, правилах ОТ и ТБ))) Вроде так.

По завершении — закрываем режущий кислород, затем — горючий газ, в завершение — подогревающий кислород. И не забываем о средствах пожаротушения, правилах ОТ и ТБ))) Вроде так.

Вышесказанное — не есть правила » из учебника», при желании можно найти 3 — 4 отступления от теории, за которые можно «схлопотать»)

- Наверх

- Вставить ник

#36

Александр Михайлович

Отправлено 28 May 2014 10:17

Вспоминаю правила работы на газопламенном оборудовании.) Если меня спрашиваете — порядок действий таков : открыл вентили на баллонах, посмотрел на манометры. Все нормально, немного открыл вентиль горючего газа. Зажигалка, есть факел. Сопло положил чуть под углом на разрезаемую деталь (или на ближайшую металлическую поверхность — св.

стол, лист железа и пр), не слишком резко открыл вентиль подогрева. Есть рабочее пламя. По необходимости подрегулировал соотношение «кислород — газ», далее — подогрев кромки, чуть заискрило — открываем режущий. По завершении — закрываем режущий кислород, затем — горючий газ, в завершение — подогревающий кислород. И не забываем о средствах пожаротушения, правилах ОТ и ТБ))) Вроде так.

Вышесказанное — не есть правила » из учебника», при желании можно найти 3 — 4 отступления от теории, за которые можно «схлопотать»)

Теперь все предельно ясно и понятно. Огромное вам спасибо.

- Наверх

- Вставить ник

#37

PolLitrovaYa_MuLII

Отправлено 28 May 2014 11:31

Самое главное использовать исправный газовый резак или горелку,Если подключаете новую то не поленитесь,проверьте наличие разряжения в газовом штуцере(при использовании инжекторной аппаратуры)

А очередность открытия вентилей,тут много споров. .Книжка пишет что нужно сначала открывать кислород,и потом газ и поджигать уже смесь..

.Книжка пишет что нужно сначала открывать кислород,и потом газ и поджигать уже смесь..

Но на практике особенно с горелкой удобнее регулировать пламя постепенно добавляя кислород в факел ацетилена..

Каждый тут делает по себе-дело опыта просто)

И не бойтесь—соблюдайте не хитрые правила из любой книжки по газ.сварке или резке и все у вас будет ок!

- Наверх

- Вставить ник

#38

ЛехаКолыма

Отправлено 28 May 2014 18:18

День добрый,но все таки правильней будет с начало приоткрывать вентиль кислорода,а затем уже горючего газа,но на практике очень часто : нарушают делая на оборот это как раз в большенстве и приводит к хлопкам так и до обратного удара не далеко.

- Наверх

- Вставить ник

#39

PolLitrovaYa_MuLII

Отправлено 29 May 2014 11:28

Это верно. ..Тут все в том что если вентиль горючего газа подизносился то в смесителе резака или горелки может быть гремучка.

..Тут все в том что если вентиль горючего газа подизносился то в смесителе резака или горелки может быть гремучка.

Поэтому всегда перед поджигом необходимо произвести продувку кислородом.

Я пробовал горелку на ацетилене поджигать так—открываю кислород на 1 оборот,подношу огонь и постепенно открываю ацетилен.

Как только бледный появился фитилек то уже добавляю ацетилена сколько нужно.

- Наверх

- Вставить ник

#40

nik87

Отправлено 23 January 2015 18:51

Я лично делаю так сначала открываю кислород потом добавляю пропан и уже поджигаю смесь иногда получается сразу рабочее пламя, а если нет то просто до регулирую до рабочего. Ну и вопрос не опасен ли такой способ или правильнее сначала поджечь пропан, а потом добавить кислород.

- Наверх

- Вставить ник

Обратный удар при резке изделий из металла. Основные риски. Как избежать?

При работе с открытым пламенем горючего газа работник подвергается риску пострадать из-за воспламенения горелки или других элементов оборудования. Обратный удар при резке металла сопровождается резким хлопком, дымом из мундштука и прекращением (продолжением) горения. Чтобы избежать этого явления, необходимо проверить оборудование и при необходимости уменьшить величину отверстия подачи газа в горелке или снизить объем кислорода в смеси.

Обратный удар при газовой резке

Cтраница 1

Предотвращение обратных ударов достигается двумя путями: снижением количества первичного воздуха в смеси до размеров, образующих самопроизвольно негорючую смесь , и уменьшением величины огневых отверстий с размерами ниже критических величин. Размеры критических отверстий, через которые не происходит обратных ударов пламен, могут приниматься не более: для природных и сжиженных газов — 2 5 мм, сланцевых — 2 0 мм, коксовых — 1 5 мм, водорода — 0 9 мм.

Предотвращение обратных ударов достигается двумя путями; снижением количества первичного воздуха в смеси до размеров, образующих самопроизвольно негорючую смесь , и уменьшением размеров огневых отверстий до 2 5 мм и меньше.

Предотвращение обратных ударов достигается двумя путями: снижением количества первичного воздуха в смеси до размеров, образующих самопроизвольно негорючую смесь , и уменьшением величины огневых отверстий до размеров 2 5 мм и меньше.

Для предотвращения обратного удара пламени предлагается применять металлокерамические огнепреградители

Плавно увеличиваем струю кислорода, которая поджигает расплавленный металл. Если начался бурный процесс, и сталь загорелась, то можно постепенно увеличивать давление кислорода . Если реакция не началась , то следует добавить кислорода и разогреть его.

Начали резать металл и медленно передвигаемся вдоль линии реза. Все продукты обработки сдуваются струей к задней стороне зоны разрезания. Если этот поток замедляется или возвращается, то следует уменьшить скорость резки или остановиться и прогреть материал.

Обратный удар & причины возникновения и защита

Клапан обратного удара

Выполнение газопламенных работ сопряжено с риском возникновения обратного удара пламени.

Если воспламенение проникло в горелку , оно движется по газовым каналам с огромной скоростью.

Последствия такого негативного развития событий могут быть разнообразными:

• выход из строя оборудования

• разрыв рукавов, редукторов, баллонов с ацетиленом или пропаном

• человеческие жертвы!

Причины обратного удара

Что приводит к возникновению такой фатальной ситуации:

• неверное разжигание – ошибочная регулировка кислорода и горючего газа, силы пламени;

• слишком большой разогрев мундштука и трубки, на которую он накручивается, что приводит к самовоспламенению смеси газов еще до выхода ее из горелки;

• в мундштуке накапливается сор, если он забьет отверстие на его конце, давление газа на выходе увеличится;

• закрытие выходного отверстия мундштука путем касания к детали – тоже мешает нормальному выходу газа в окружающую среду.

• если закончился баллон с кислородом или забился инжектор и т.д. – то есть все что влияет на давление кислорода, резкое изменение его значения

Внешние признаки:

• резкий хлопок, но горение пламени продолжается ;

• хлопок с прекращением горения из мундштука идет дым.

Защита защита от обратного удара & клапан

Установка клапана обратного удара спасет Вам жизнь, обезопасит оборудование от порчи, разрушения.

Работает он следующим образом: поток пламени, проникающий в горелку или рукава, немедленно гасится огнегасителем. Противоток пропана, ацетилена или кислорода прекращается запорной пружиной. Процесс блокируется вставкой из металлокерамики, спеченной из порошка.

Неисправности газовых горелок

Небольшие «взрывы», известные как обратные удары пламени и обратные вспышки, могут происходить во время сварки и резки. Самыми распространенными причинами таких неисправностей являются:

aLEX 19 Ноя 2013

Приветствую уважаемую публику. Столкнулся с проблемой обратного удара при увеличении подачи кислорода. Теперь подробнее и сначала. Имеется новый комплект газосварочного оборудования по смыслу буржуйского производства, а точнее мне кажется как всегда Китай, никаких паспортов нет. Так вот, при подключении мундштука для сварки никаких проблем нет, все работает штатно.

Столкнулся с проблемой обратного удара при увеличении подачи кислорода. Теперь подробнее и сначала. Имеется новый комплект газосварочного оборудования по смыслу буржуйского производства, а точнее мне кажется как всегда Китай, никаких паспортов нет. Так вот, при подключении мундштука для сварки никаких проблем нет, все работает штатно.

А вот когда подключаю резак начинаются пляски с бубном. Классическим способом, то есть приоткрыть кислород для эжекции и после ацетилен и при поднесении зажигалки происходит обратный удар . Если сразу открыть ацетилен и поджечь то все ОК, но как начинаешь добавлять кислород – сразу обратный удар. Точнее не сразу, ну можно добиться сильно восстановительного пламени.

Но увеличивая подачу кислорода и приближаясь к нормальному пламени происходит обратка. Пляшу с бубном вокруг резака уже 2й день, параллельно ища подобную проблему в сети, но все тщетно. Давлениями, как кислорода так и ацетилена играл, то есть пробовал поднять/опустить – никакой реакции. Сейчас выставлено Кислород-5атм, ацетилен – 0.8атм.

Сейчас выставлено Кислород-5атм, ацетилен – 0.8атм.

Сопла на резаке пробовал менять, но там и так новое стоит, но пробовал другие, фирменные и новые — все без результатно. Как я понял по конструкции эжектор там встроен в самом сопле. См. фото. То есть регулировать там нечего. Зато выкручивается трубочка, то же см. фото которую я сразу принял за эжектор, но после того как разобрал весь узел оказалось что нет.

И самое интересное, при проверке на эжекцию как это обычно делается, открыв кислород и ацетилен, естественно при этом отсоединив шланг последнего – разряжения нет! А при увеличении подачи кислорода даже наоборот, из ацетиленового шланга идет кислород. Куда копать дальше не знаю, своих мозгов не хватает, надеюсь на ваши рекомендации.

Такими резаками работаю давно, лет 10 уже и никогда не были никаких проблем. Все обслуживание сводилось к чистке сопел и или замене. Предвидя советы, что нужно вернуть его обратно или сдать на ремонт сразу оговорюсь – такой возможности нет.

С возвратами-ремонтами никто заниматься не будет, легче, проще и безгеморойнее заказать новый комплект, но ждать минимум 3 месяца, а то и все пол года, а резать надо и прямо сейчас. Сегодня резали болгаркой листы 16мм замучались! Нужен резак – помогите отремонтировать!

Резка металла

Резка металла представляет собой процесс отделения честей металла для получения заготовки из проката, отливки или другихпоковки и т.п. с помощью специального оборудования. Резать метал можно путем его нагрева и расплавления или механическим способом. В первом случае используют электрическую, газовую, лазерную резку, во втором — резку ножницами, фрезами, рубку гильотиной.

Первые упоминания о газовой резке металлов были сделаны в 1888г. в докладе, прочитанном в Англии Томасом Флетчер. В 1901 году был видан германский патент Герману А. Е. Менне на применение кислорода для резки или, как было сказано, для плавки.

В сентябре 1906 года был выдан в САСШ патент Феликсу Жотранд на процесс резки листов труб и других металлических изделий при помощи приспособления, использующего смесь кислорода и водорода или другого горючего газа совместно со струей кислорода.

Единственными металлами, которые можно резать с успехом, являются железо, мягкая сталь и стали с малым содержанием углерода. Стали с высоким содержанием углерода можно резать струей кислорода при надлежащем предварительном подогреве, зависящем от количества углерода.

Чем выше содержание углерода, тем более высокой должна быть температура подогрева. Например бурый нагрев оказывается достаточным для обыкновенной инструментальной стали, тогда как для некоторых специальных сортов инструментальной стали требуется темно-красный нагрев.

Резка чугуна находится еще в стадии испытаний, но некоторые успехи уже получены при пользовании электрической дугой.

Латунные и бронзовые листы можно резать, помещая их между стальными листами.

Для резки горелка устанавливается на слегка окисляющее пламя: Когда пламя касается стального листа, то, как только будет открыт кран для кислорода, идущего вдоль нагревающего пламени, температура листа весьма быстро достигает точки белого каления.

Тогда металл, нагретый до белого каления, загорается и горение его сопровождается дождем искр. Горящий или окисляющийся металл стекает вниз по сторонам прорези, воспламеняя и расплавляя металл на своем пути.

Быстрота резания меняется с толщиною металла, с размером наконечника горелки, а также зависит от искусства рабочего. Применение газовой резки имеет весьма большое значение там, где производительность, быстрота и экономия в расходах являются руководящими факторами.

Кислородная резка

Получение, транспортировка и хранение кислорода. Горючие газы для кислородной резки.

Свойства и способы получения ацетилена.

1.11. Применение СИЗОД следует сочетать с другими СИЗ удобными для работника способами.

Вспомогательным рабочим, работающим непосредственно с резчиком, рекомендуется пользоваться защитными очками со стеклами марки СС-14 со светофильтрами П-1800.

1.16. При питании газорезной аппаратуры от единичных баллонов между баллонными редукторами и резаком следует устанавливать предохранительное устройство.

применять аппаратуру, работающую на жидком горючем;

оставлять без присмотра резаки и рукава во время перерыва или после окончания работы.

1.22. Газопламенные работы следует производить на расстоянии не менее 10 м от переносных генераторов, 1,5 м от газопроводов, 3 м от газоразборных постов при ручных работах.

Указанные расстояния относятся к газопламенным работам, когда пламя и искры направлены в сторону, противоположную источникам питания газами.

В случае направления пламени и искры в сторону источников питания газами следует принять меры по защите их от искр или воздействия тепла пламени путем установки металлических ширм.

Источники: www.ngpedia.ru, koa-svarka.net, svarka-master.ru, weldzone.info, websvarka.ru, ruswelding.com, www.tehbez.ru

Преимущества и недостатки

Резка металла пропаном обладает рядом достоинств, среди которых можно выделить следующие:

- Газовая резка востребована в ситуации, когда возникает необходимость в разрезании металла значительной толщины или создании изделий по шаблонам, предусматривающим изготовление криволинейного реза, который нельзя выполнить при помощи болгарки.

Также не обойтись без газового резака и тогда, как стоит задача по вырезанию диска из толстого металла или выполнению глухого отверстия на 20-50 мм.

Также не обойтись без газового резака и тогда, как стоит задача по вырезанию диска из толстого металла или выполнению глухого отверстия на 20-50 мм. - Газовый резак является очень удобным в работе инструментом и отличается малым весом. Всем домашним мастерам, которые имели опыт обращения с бензиновыми моделями, известны неудобства, связанные с большим весом, размерами и шумом. Помимо того, что значительные неудобства создает вибрация, оператор вынужден обеспечить серьезное давление во время работы. Газовые же модели представляются более привлекательной альтернативой за счет отсутствия у них всех вышеобозначенных минусов.

- Использование резки металла газом позволяет в 2 раза ускорить работы, что невозможно сделать при помощи аппарата, оснащенного двигателем на бензине.

- Среди большинства газов, включая и бензин, пропан выделяется более низкой ценой. По этой причине он лучше подходит для выполнения значительного объема работ, например, если возникла задача по резке стали на металлолом.

- При использовании пропановой резки удается создать более узкую кромку среза, нежели при работе с ацетиленовыми резаками. При этом рассматриваемый метод позволяет создать более чистый срез, чем тот, который можно выполнить при помощи бензиновых горелок или болгарки.

Среди недостатков, которыми обладают пропановые резаки, следует выделить лишь единственный: их можно использовать лишь для ограниченного круга видов металлов. Они подходят для резки исключительно низко- и среднеуглеродистых сталей, а помимо этого, и ковкого чугуна.

Особенности использования

Подобные инструменты не подходят для резки высокоуглеродистых сталей по той причине, что они имеют достаточно высокую температуру плавления, которая почти не отличается от температуры пламени. Это приводит к тому, что вместо выброса окалины, имеющей вид столпа искр, с обратной стороны листа, происходит ее смешивание с расплавленным металлом по краям разреза. В результате кислород не может достичь толщи металла, из-за чего ему не удается прожечь материал.

Трудности во время резки чугуна создает форма зерен, а также графит между ними. Правда, это не относится к ковкому чугуну. Не получается решить поставленную задачу, если приходится иметь дело с алюминием, медью и их сплавами.

Важно остановиться на следующем моменте: категорию низкоуглеродистых сталей представляют марки от 08 да 20Г, среднеуглеродистых — марки от 30 до 50Г2. Характерной особенностью марок углеродистых сталей является наличие в их названии спереди буквы У.

Обратный удар при резке металла

Явление, известное под названием обратный удар пламени, описывается как процесс обратного перемещения струи горящих газов во внутреннюю часть горелки.

В данной статье мы попытаемся разобраться в причинах и механике возникновения этого процесса в случае, если приходиться пользоваться газовой резкой.

Как проявляется

Обратный удар пламени чаще всего наблюдается в виде резкого хлопка, после чего происходит:

— угасание пламени горелки, а из мундштука выделяется дым черного цвета;

— пламя не пропадает, но хлопков может быть несколько. В основном связано с неправильной настройкой оборудования или низкой мощности подаваемого в горелку газа;

В основном связано с неправильной настройкой оборудования или низкой мощности подаваемого в горелку газа;

— угасание пламени как последствие чрезмерно длительных манипуляций с окислительным пламенем.

Последний вариант наиболее опасен. Он может сопровождаться не только микро- и макроразрывами шланга, горелки, но и способен спровоцировать взрыв баллонов.

Почему возникает обратный удар пламени? Основные причины

Спровоцировать данное явление могут несколько факторов, к которым относятся:

— неправильный подбор газовой смеси;

— малая мощность подаваемого потока газов;

— мундштук или сменный наконечник горелки сильно перегреваются;

— последствие налипания на мундштук брызг металла;

— наличие песка в горелке;

— произошло случайное касание горелки в детали и перекрылся выход;

— закончился воздух в кислородном баллоне.

Варианты решения проблемы

- На горелке перекрывается кислородный вентиль, а после перекрывают подачу воспламеняющегося газа.

- Проверяется уровень давления в баллонах и параметры регулятора.

- Ждем пока охладится горелка, после чего при надобности проводим ее чистку.

- В случае сильных хлопков проводим дополнительно осмотр шланга, регулятора, баллона.

- Если все хорошо, повторно зажигаем пламя, проверяем как все работает.

Дополнительно также могут устанавливаться устройства, блокирующие обратный газовый поток.

К ним относятся предохранительные затворы, подсоединяемые между горелкой/резаком и источником поступления горючего газа.

Затворы бывают гидравлические (заполняются водой) и сухие (огнепреградители (засыпаются металлокерамическим порошком с мелкопористой структурой).

Небольшие затворы монтируются между горелкой и шлангами, а те что больше по размерах – устанавливаются на выходах регуляторов. Не забывайте, чтобы затворы работали – требуется регулярное их обслуживание.

Таким образом, внедрив все изменения для оборудования, обратный удар пламени будет маловероятен. Одним из вариантов решения проблемы может быть более прогрессивная плазменная резка.

Одним из вариантов решения проблемы может быть более прогрессивная плазменная резка.

Она не только более производительная, универсальная, но и более безопасная.

СОВЕТЫ ГЛАВНОГО СВАРЩИКА

БЕЗОПАСНОСТЬ ГАЗОВОЙ СВАРКИ И РЕЗКИ

СОХРАНИТ ВАМ ЖИЗНЬ И ЗДОРОВЬЕ!

ВСТУПЛЕНИЕ

Газопламенная обработка металлов (газокислородная резка, газовая сварка и т.д.) – это целый ряд технологических процессов, которые объединяет обработка металлов высокотемпературным газовым пламенем. Газопламенные работы сопряжены с рядом вредных воздействий и опасностью для человека и его окружения, наиболее часто встречающимися из которых являются:

— вероятность взрыва газов и их смесей; — вредное действие на организм человека выделяющихся газов, паров и пыли; — возможность ожогов и термического воздействия пламени на организм; — вредное воздействие излучения на зрение; — вероятность механических травм;

— повышенная опасность возникновения пожаров.

Помимо известных многим мер и прописных истин по предотвращению подобных случаев, таких как использование спецодежды и обуви, проверки исправности газового оборудования перед началом работ, недопущения курения вблизи баллонов и т.д.

, в настоящее время существует и различные технические приспособления и аксессуары для снижения риска возникновения вредных воздействий и опасностей для здоровья, жизни человека и окружающего его пространства.

Рассмотрим их ассортимент, научимся правильно использовать и сделаем выводы о целесообразности их применения.

КЛАПАНЫ ОБРАТНЫЕ И ЗАТВОРЫ ПРЕДОХРАНИТЕЛЬНЫЕ

Клапан обратный предназначен для предотвращения обратного потока газа в рукава и далее в газовое оборудование. Устанавливается на резак либо горелку. Представляет из себя корпус, в который встроен подпружиненный ниппель, свободно пропускающий поток газа только в одну сторону.

Газ, поступающий из рукава под давлением, преодолевая усилие пружины, перемещает ниппель. При возникновении же перед клапаном обратного тока газа с давлением, равного или превышающего входное давление, обеспечивается мгновенное перекрытие потока газа в обратном направлении.

При возникновении же перед клапаном обратного тока газа с давлением, равного или превышающего входное давление, обеспечивается мгновенное перекрытие потока газа в обратном направлении.

Наиболее распространены два типа клапанов обратных: кислородные (КО, синие) и газовые (ГО, красные).

Экспериментальными методами выявлено, что при обратном ударе пламя распространяется быстрее, нежели ударная волна успевает прижать ниппель в обратном клапане, поэтому данное устройство не всегда способно обеспечить защиту в данных условиях.

Надежным средством защиты от обратного удара являются огнепреградительные устройства – затворы предохранительные, отличающиеся от обратных клапанов тем, что, кроме запирающего ниппеля, в них также встроен пламягаситель.

Таким образом, затвор предохранительный предназначен для предотвращения обратного удара, возникающего при газопламенных работах, в защищаемое газовое оборудование (баллон). Благодаря продуманной конструкции, способен удерживать противоток газа давлением от 0,03 кгс/см и выше, выдерживает не менее 100 обратных ударов подряд.

Затворы предохранительные имеют целый ряд модификаций, предназначенных для установки на резак/горелку, редуктор, в разрыв сварочного рукава. С вариантами присоединения затворов предохранительных и клапанов обратных Вы можете ознакомиться здесь.

ВЕНТИЛИ

Вентили, как и предохранительные устройства, рассмотренные выше, являются обязательными и важными элементами в составе газосварочного оборудования. Баллонный вентиль — это запорное устройство, предназначенное сохранять сжатый или сжиженный газ в баллоне. Шпиндель вентиля перемещается при помощи маховика, открывая или закрывая клапан. Резьба вентиля имеет коническую резьбу.

Вентиль на газовый баллон, должен обеспечивать как точное дозирование потока газа, так и абсолютную герметичность. Баллонные вентили имеют одинаковое назначение, но при этом их конструкция может быть разной.

Выделяют три основных типа вентилей: для баллонов со сжиженным газом, кислородных и пропан-бутановых баллонов.

Отличаются также друг от друга разной резьбой во избежание установки на баллон несоответствующего ему вентиля.

Крайне важно соблюдать чистоту кислородного вентиля, не допуская попадания на него масла и жира. Кислородные вентили можно устанавливать на баллоны с аргоном, азотом, сжатым воздухом и углекислотой.

Вентиль, как правило, состоит из корпуса, сборного запорного элемента, маховика, прокладок, мембран и крепежа. Баллонные вентили возможно менять как в сборе, так и отдельно по частям. Процедуру замены вентиля необходимо выполнять только на специализированных станциях обслуживания.

НАБОР ДЛЯ ЧИСТКИ РЕЗАКОВ, ГОРЕЛОК

Набор для чистки мундштуков и сопел резаков и горелок представляет собой несколько тонких стальных «шарошек», расположенных в удобном корпусе. Предназначен для очистки мундштуков (сопел) горелок и резаков от налипших брызг металла, окалины, нагара, копоти и т. д., образующихся в процессе работы.

В процессе газосварочных и газорезательных работ на наружной поверхности и во внутренних проходных отверстиях образуется нагар, копоть, налипают брызги металла, что не лучшим образом влияет на стабильность и безопасность работы газового оборудования, на время и качество выполняемых работ.

Необходимое оборудование

Как и в случае с любой другой работой, еще до начала резки металла газом следует подготовить необходимое оборудование:

- Баллон с пропаном и кислородом — 1 шт.;

- Шланги высокого давления;

- Резак;

- Мундштук, который должен иметь определенные размеры.

Обязательным условием является наличие на всех баллонах редуктора, при помощи которого можно будет настраивать подачу газа. Следует помнить о том, что баллон с пропаном имеет обратную резьбу, из-за чего навернуть на него дополнительный редуктор не получится.

В общем же газовое оборудование для резки металла имеет схожее устройство, вне зависимости от производителя. В конструкции можно выделить три вентиля:

В конструкции можно выделить три вентиля:

- первый обеспечивает поступление пропана;

- второй вентиль позволяет изменять подачу кислорода;

- последним является вентиль режущего кислорода.

Для обозначения кислородных вентилей обычно используют синюю маркировку, а для вентилей, обеспечивающих подачу пропана — красную или желтую.

Читать также: Труба нержавеющая диаметры таблица

Резку металла обеспечивает струя горячего пламени, воздействующая на металл, которая создается при помощи резака. Когда его включают, в особой смесительной камере происходит смешивание пропана и кислорода, что приводит к появлению горючей смеси.

При помощи пропанового резака можно резать металл, толщина которого не превышает 300 мм. Подробная установка укомплектована элементами, которые в большинстве своем являются сменными. По этой причине при выходе из строя той или иной детали оператору не составит труда выполнить ремонт непосредственно на рабочем месте.

С особой тщательностью следует подойти к выбору мундштука. Ключевой параметр, на который нужно обращать внимание — толщина металла. Если приходится иметь дело с предметом, предусматривающим элементы разной толщины, находящейся в диапазоне от 6 до 300 мм, то придется подготовить мундштуки, имеющие внутренние номера от 1 до 2, а внешние — от 1 до 5.

Обратный удар причины возникновения при газорезке металла

Cтраница 1

Предотвращение обратных ударов достигается двумя путями: снижением количества первичного воздуха в смеси до размеров, образующих самопроизвольно негорючую смесь , и уменьшением величины огневых отверстий с размерами ниже критических величин. Размеры критических отверстий, через которые не происходит обратных ударов пламен, могут приниматься не более: для природных и сжиженных газов — 2 5 мм, сланцевых — 2 0 мм, коксовых — 1 5 мм, водорода — 0 9 мм.

Предотвращение обратных ударов достигается двумя путями; снижением количества первичного воздуха в смеси до размеров, образующих самопроизвольно негорючую смесь , и уменьшением размеров огневых отверстий до 2 5 мм и меньше.

Предотвращение обратных ударов достигается двумя путями: снижением количества первичного воздуха в смеси до размеров, образующих самопроизвольно негорючую смесь , и уменьшением величины огневых отверстий до размеров 2 5 мм и меньше.

Для предотвращения обратного удара пламени предлагается применять металлокерамические огнепреградители

Плавно увеличиваем струю кислорода, которая поджигает расплавленный металл. Если начался бурный процесс, и сталь загорелась, то можно постепенно увеличивать давление кислорода . Если реакция не началась , то следует добавить кислорода и разогреть его.

Начали резать металл и медленно передвигаемся вдоль линии реза. Все продукты обработки сдуваются струей к задней стороне зоны разрезания. Если этот поток замедляется или возвращается, то следует уменьшить скорость резки или остановиться и прогреть материал.

Что такое — обратный удар

Обратным ударом называется процесс горения газа по направлению, противоположному перемещению струи. Скорость сгорания выше скорости истечения, огонь перемещается в мундштук, рукава или баллон.

Скорость сгорания выше скорости истечения, огонь перемещается в мундштук, рукава или баллон.

Важно знать, как происходит обратный удар при резке металла. Всегда слышен хлопок, потом:

- пламя горелки гаснет, появляется черный дым из мундштука;

- пламя горит, слышно еще несколько хлопков;

- горелка гаснет, дым отсутствует.

Наиболее опасен последний вариант, так как может случиться взрыв.

После первого хлопка нужно перекрыть подачу кислорода и газа. Обязательна проверка давления в баллонах. После того, как горелка охладилась, ее необходимо почистить. Если хлопков несколько, следует осмотреть шланги, проверить герметичность соединений. После окончания всех манипуляций можно повторно зажечь горелку.

Причины возникновения

Причин возникновения обратного удара при резке металла несколько:

- ошибки при регулировке объемов подачи газа и кислорода;

- неправильный подбор пропорций смеси;

- перегрев мундштука, провоцирующий воспламенение газа;

- накопление в мундштуке сора, повышающего давление потока;

- нечаянное прикосновение к мундштуку, перекрывающее отверстие;

- переохлаждение редуктора;

- засорение инжектора;

- пустой баллон кислорода.

Это значит, что основная причина обратного удара – увеличение давления кислорода до уровня, превышающего пропускную способность горелки, или снижение из-за утечки или пустого кислородного баллона.

Причины аварий проще предотвратить, чем последствия. Поэтому работая с газом, необходимо:

- затянуть соединения и проверить герметичность обмыливанием;

- в процессе эксплуатации соблюдать правила, установленные Гостехнадзором;

- перемещать баллоны на специальных тележках;

- предотвратить удары баллонов друг о друга;

- закрепить баллоны и отделить барьером, предотвращающим удары и попадание искр;

- закрытые рабочие помещения оснастить качественной вентиляцией;

- не хранить емкости с газом вместе с емкостями с кислородом;

- запасные баллоны хранить в отдельном помещении;

- не допускать попадания на баллоны жиров и масел;

- не греть металл газом без примеси кислорода.

Важно так же каждые 5 лет проводить освидетельствование баллонов.

Последствия обратного удар

Обратный удар при резке металла пропановым резаком может разорвать шланг, редуктор, баллон, выводя оборудование из строя. Но самые страшные последствия: ожоги, травмы, человеческие жертвы.

Чтобы обезопасить работников, необходимо на горелку или редуктор установить клапан. Существуют 2 вида этих устройств: для горючих газов и кислорода. Принцип работы простой. Пламя, проникшее в рукав или горелку, гасится специальным веществом. Потоки кислорода и газа перекрывает запорная пружина.

Чтобы не страдать от обратного удара, необходимо соблюдать технику безопасности и принять дополнительные меры, позволяющие обезопасить работников. Покупка и монтаж клапанов экономически выгоднее, чем восстановление испорченного или взорвавшегося оборудования. А травмы или потерю жизни никакими деньгами не возместить.

Как бороться: обратный удар пламени горелки

Явление, известное под названием обратный удар пламени, описывается как процесс обратного перемещения струи горящих газов во внутреннюю часть горелки.

В данной статье мы попытаемся разобраться в причинах и механике возникновения этого процесса в случае, если приходиться пользоваться газовой резкой.

Почему стреляет пропановый резак?

Здравствуйте! Ситуация, когда стреляет газовый резак, называется обратный удар или противоток и в большинстве случаев ее возникновение зависит от опыта и квалификации сварщика. Пропановый резак хлопает в случае, когда область сгорания газа по разным причинам смещается внутрь горелки и шлангов. То есть скорость сгорания газов оказывается больше, чем скорость их истечения из баллонов.

Скорее всего, пропановый резак стреляет по одной из следующих причин:

- Неправильно отрегулировано давление пропана и кислорода при разжигании.

- Перегрето сопло или ствола резака. Это приводит к преждевременному самовоспламенению смеси еще внутри.

- Уменьшилось проходного сечения сопла резака из-за механического загрязнения.

- Сопло горелки прикоснулось к детали или к поверхности реза.

- Неправильно отрегулирован инжектор смесительной камеры.

- Закончился кислород или по каким-то причинам резко уменьшилось его давление. Например, забился инжектор смесительной камеры.

Обратный удар опасен возможным разрушением резака, редукторов, мест соединения, разрывом шлангов и взрывом. Это очень опасная ситуация и необходимо ее избегать всеми возможными способами.

Если случился противоток, то следует быстро закрыть вентиль горючего газа, потом кислорода и охладить резак. После охлаждения нужно прочистить инжектор, смесительную камеру и мундштуки, все подтянуть и проверить резак на герметичность.

Во избежание возникновения обратного удара рекомендуем использовать резаки ДОНМЕТ 142 или Донмет 300. За счет запатентованной конструкции смесительного узла они обладают высокой безопасностью при резке и стойкостью к обратным ударам. В случае если у Вас уже есть резак другого производителя, то рекомендуем использовать обратные клапаны «Донмет» ОБК и ОБГ или клапаны огнепреградительные КОК и КОГ. Они устанавливаются непосредственно на резак отдельно для кислорода и горючего газа.

Они устанавливаются непосредственно на резак отдельно для кислорода и горючего газа.

Если у вас все еще не получается устранить эти хлопки — свяжитесь с нашими консультантами по телефону +7.

источник

Обратный удар при газовой сварке

Cтраница 1

Предотвращение обратных ударов достигается двумя путями: снижением количества первичного воздуха в смеси до размеров, образующих самопроизвольно негорючую смесь , и уменьшением величины огневых отверстий с размерами ниже критических величин. Размеры критических отверстий, через которые не происходит обратных ударов пламен, могут приниматься не более: для природных и сжиженных газов — 2 5 мм, сланцевых — 2 0 мм, коксовых — 1 5 мм, водорода — 0 9 мм.

Предотвращение обратных ударов достигается двумя путями; снижением количества первичного воздуха в смеси до размеров, образующих самопроизвольно негорючую смесь , и уменьшением размеров огневых отверстий до 2 5 мм и меньше.

Предотвращение обратных ударов достигается двумя путями: снижением количества первичного воздуха в смеси до размеров, образующих самопроизвольно негорючую смесь , и уменьшением величины огневых отверстий до размеров 2 5 мм и меньше.

Для предотвращения обратного удара пламени предлагается применять металлокерамические огнепреградители

Плавно увеличиваем струю кислорода, которая поджигает расплавленный металл. Если начался бурный процесс, и сталь загорелась, то можно постепенно увеличивать давление кислорода . Если реакция не началась , то следует добавить кислорода и разогреть его.

Начали резать металл и медленно передвигаемся вдоль линии реза. Все продукты обработки сдуваются струей к задней стороне зоны разрезания. Если этот поток замедляется или возвращается, то следует уменьшить скорость резки или остановиться и прогреть материал.

Подготовка к работе

Еще до начала резки газом необходимо обследовать прибор, удостовериться, что пропановый резак находится в рабочем состоянии. Далее нужно выполнить следующие операции:

- Подготовка аппарата для резки начинается с подключения к нему шлангов. Ещё до присоединения рукава его продувают газом — это позволит убрать из него мусор и грязь.

- Кислородный шланг необходимо подсоединить к штуцеру с правой резьбой, для этой цели используют ниппель и гайку. Что же касается шланга, через который будет поступать пропан, то его крепят к штуцеру с левой резьбой. Обязательно нужно еще до подключения рукава с газом выяснить, присутствует ли подсос в каналах резака. Эту задачу можно решить путем подключения кислородного шланга к штуцеру кислорода, при этом нужно убедиться, газовый штуцер останется свободным.

- Далее потребуется выставить уровень подачи кислорода на 5 атмосфер, после чего нужно открыть вентили, регулирующие поступление газа и кислорода. Прикоснитесь пальцем к свободному штуцеру — так вы узнаете о наличии подсоса воздуха. В случае его отсутствия придется прочистить инжектор и продуть каналы резака.

- После этого нужно убедиться, являются ли герметичными разъемные соединения. Если удастся выявить утечку, ее устраняют путем подтягивания гаек или замены уплотнителей. Также следует удостовериться в том, достаточно ли герметичны крепления газовых редукторов, в рабочем ли состоянии находятся манометры.

Приступаем к работе

Сначала необходимо перевести кислородный редуктор в позицию, соответствующую 5 атмосфер, газовый — 0,5. Также нужно убедиться, что каждый вентиль находится в закрытом положении.

После этого нужно взять пропановый резак и слегка приоткрыть пропан, а затем поджечь его. Сопло резака нужно расположить таким образом, чтобы оно упиралось в металл, после чего нужно не спеша открыть регулирующий кислород. Далее следует настроить эти вентили один за другим, тем самым будет обеспечена требуемая сила подачи пламени. Во время подобной настройки нужно последовательно открывать газ, кислород, газ, кислород.

При выборе силы пламени необходимо ориентироваться на толщину металла. С увеличением толщины листа придется увеличить силу пламени, что приведет к повышению расхода кислорода и пропана. После настройки силы пламени можно приступать к резке металла. Сопло необходимо держать по отношению к краю металла таким образом, чтобы оно было удалено от разрезаемого предмета на расстоянии 5 мм, а само оно должно располагаться под углом 90 градусов. В некоторых случаях может понадобиться прорезать лист или изделие в центре. В этом случае за стартовую точку выбирают то место, от которого пойдет разрез.

В некоторых случаях может понадобиться прорезать лист или изделие в центре. В этом случае за стартовую точку выбирают то место, от которого пойдет разрез.

Суть процедуры сводится к разогреву верхней кромки до температуры 1000-1300 градусов Цельсия. Точная температура определяется с учетом металла. На практике подобная работа будет иметь вид, когда поверхность как будто «намокает». На сам разогрев потребуется не более 10 секунд. Дождавшись воспламенения металла, нужно открыть вентиль режущего кислорода, после чего начнет поступать мощная узконаправленная струя.

Особенности резки

При открывании вентиля пропанового резака не стоит спешить. В этом случае зажигание кислорода произойдет естественным путем в результате взаимодействия с разогретым металлом. Действуя подобным образом, вы исключите риск обратного удара пламени, во время которого можно наблюдать хлопок. Нужно медленно вести кислородную струю строго параллельно заданной линии. Здесь важно не ошибиться с углом наклона.

Читать также: Чертеж зубчатого колеса автокад

Сперва его выдерживают величиной 90 градусов, после чего необходимо создать незначительное отклонение на 5-6 градусов в направлении, которое противоположно движению резака. Если приходится иметь дело с металлом, толщина которого составляет более 95 мм, то разрешается увеличить отклонение до 70 градусов. После того как прорез в металле достигнет 15-20 мм, угол наклона начинают увеличивать до 20-30 градусов.

Орбита» – машина для газокислородной резки труб

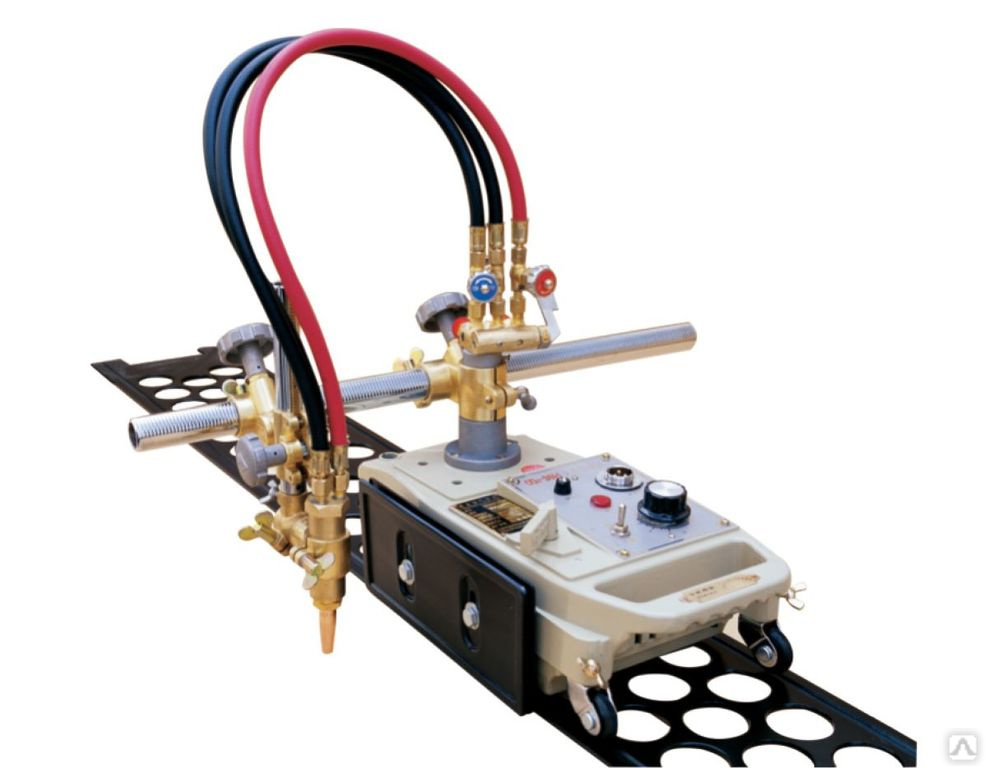

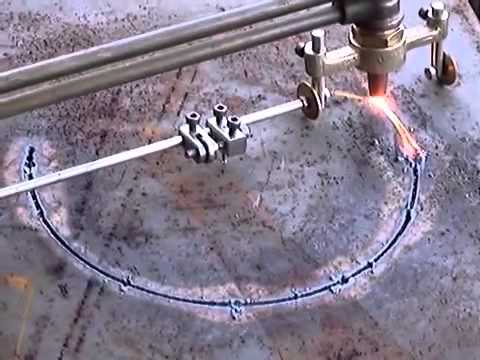

Переносная машина «Орбита» представляет собой производительное оборудование для механизированной газокислородной резки труб, а также снятия фасок под разными углами для последующих сварочных работ. Выпускается в нескольких модификациях в зависимости от назначения и характеристик.

Что это такое?

«Орбита» – это машина для оперативного и высокоточного раскроя труб по их окружности в перпендикулярном направлении оси. Оборудование предназначено для резания трубного проката с диаметрами от 160 до 1420 мм и толщиной стенок 5-75 мм.

Конструктивно устройство состоит из таких компонентов:

- тележка самоходная;

- резательный блок;

- устройство натяжения;

- приводная цепь;

- бандажные пояса.

В зависимости от модели в комплект также может входить блок питания – в этом случае она будет работать от сети – перемещаться по окружности трубы в автоматическом режиме.

Рисунок 1. Конструктивная схема трубореза марки «Орбита»

Принцип функционирования заключается в перемещении самоходной тележки по бандажному поясу. В движение она приводится при помощи звездочки и специализированной приводной цепи, основу которой составляют штампованные звенья. При этом конструкция цепи разборная – звенья набираются до любой необходимой длины. Рассоединяются они предельно просто – методом смещения одного относительно другого.

На тележке с ведущим механизмом расположена штанга с резаком для газокислородной резки. Для перемещения по трубному прокату служит ручной или электрический привод (зависит от условий выполнения работ и модификации).

Преимущества «Орбиты»:

- Малая высота – минимизирует объемы земляных работ во время ремонта уже проложенных трубопроводов.

- Повышенная точность центровки – предельное отклонение в диапазоне между началом и концом реза обычно не превышает 1 мм.

- Достаточно качественный рез – при правильной настройке рабочих режимов резки дополнительная обработка кромок перед сваркой не требуется.

- Возможность одновременной резки и снятия фаски под углом от 0 до 40° под последующую сварку – при условии оснащения машины двумя резаками.

Назначение и область применения

Труборезы марки «Орбита» разработаны специально для суровых условий эксплуатации. Их успешно используют в диапазоне температур от -40 до +40 °C.

Особым спросом машины пользуются при ремонтных работах на трубопроводах в полевых условиях, поскольку производятся модификации с ручным приводом, не требующие подключения к электросети. На предприятиях более распространены модели с электрическим приводом, оснащенные блоком питания и приводящиеся в движение автоматически от сети.

Фото 2. Работа трубореза в полевых условиях

Технические характеристики

Компактная машина для газокислородной резки труб марки «Орбита» считается производительным, надежным и достаточно экономичным оборудованием. Она отличается такими характеристиками:

- Диаметры разрезаемого трубного проката – 160-1420 мм.

- Диапазоны разрезаемых толщин – в пределах от 5 до 75 мм.

- Тип привода перемещения самоходной тележки – ручной или электрический в зависимости от модели.

- Вес оборудования: модель с электроприводом – 20 кг, с ручным приводом – 10 кг.

Основные модели

Сегодня выпускается несколько основных модификаций машины «Орбита»:

- РМ – применяется для резания трубного проката с диапазоном диаметров 160-1420 мм. Отличается наличием ручного привода, что делает оборудование незаменимым при выполнении работ в полевых условиях. Также устройство имеет меньшие габаритные размеры (580×385×320 мм) и вес (всего 10 кг).

Фото 3. «Орбита-РМ»

- БМ – используется для газокислородного раскроя труб с диаметрами от 530 до 1420 мм. Оборудуется электрическим приводом, что существенно облегчает работу, поскольку нет необходимости в процессе резки крутить ручной привод. Обычно используется на промышленных предприятиях, где часто требуется резать трубный металлопрокат. Характеризуется немного большими габаритами (344×518×447 мм) и весом (20 кг). Скорость перемещения самоходной тележки по направляющей может составлять от 100 до 1200 мм/мин. Также данная модель может одновременно работать двумя резаками.

Фото 4. «Орбита-БМ»

Советы по выбору

Основной критерий выбора трубореза «Орбита» – это условия использования:

- Ремонт трубопроводов в полевых условиях – выбирается модификация РМ с ручным приводом, которая работает без подключения к электросети.

- Резка трубного проката на промышленных предприятиях – покупается модель БМ с электроприводом, которая автоматизирует процесс раскроя, но работает от электросети.

По техническим характеристикам эти модели практически не отличаются, однако есть один момент – устройство РМ рассчитано на работу с более малыми диаметрами труб (от 160 мм), а БМ режет только трубный прокат диаметром не менее 530 мм.

При покупке важно обращать внимание на качество исполнения машины и всех ее составляющих элементов. Также обязательно проверяется комплектация оборудования, наличие паспорта и гарантии.

Как правильно подготовить машину к работе?

Подготовка машины «Орбита» заключается в выполнении нескольких простых операций:

- Подсоединение газовых шлангов от оборудования к штуцерам коллектора.

- Подготовка трубы – в направлении радиальном от поверхности трубного проката обеспечивается свободное пространство на расстоянии примерно 600 мм.

- Установка «Орбиты» на трубе. Для этого на трубном прокате закрепляется соответствующий его диаметру бандажный пояс, устанавливается тележка, накидывается цепь на звездочки, подбирается нужная длина и замыкается.

Затем цепь натягивается с помощью специального натяжного устройства.

Затем цепь натягивается с помощью специального натяжного устройства. - Поджиг пламени и регулировка его размеров, формы (техника не отличается от работ с обычным газокислородным резаком).

- Подведение горелки к поверхности заготовки и фиксация зажимом.

- Резание трубы – перемещение машины выполняется путем вращения рукоятки ручного привода или автоматически с помощью электропривода.

По окончанию работ требуется перекрыть подачу горючего газа и кислорода от источников питания. Все элементы оборудования важно держать в чистоте для обеспечения стабильной и бесперебойной работы составляющих компонентов, поэтому после резки их нужно тщательно очищать от загрязнений.

В следующем видео показан процесс резки трубы большого диаметра труборезом «Орбита» с ручным приводом:

Услуги газорезчика в Москве и М.

О. Оперативно! Доступные цены.

О. Оперативно! Доступные цены.

Резку металла, а также изготовление металлических деталей и конструкций можно выполнять разными методами раскроя металлопроката: с помощью газа, плазмы и абразива. Кислородная газорезка является самым распространенным процессом резки и раскройки металлов. Она может производиться практически во всех положениях, включая вертикальной плоскости. Кислородная резка состоит из нескольких этапов:

- нагревание металла;

- воспламенение металла;

- выдувание шлака.

Газорезка – наша профессия и призвание

Компания М-Сварка осуществляет демонтаж различных металлоконструкций, включая негабаритные, проводим высотные работы. Мы предлагаем услуги газовой резки металла в любой районе Москвы и в Московской области, для этого вам необходимо лишь оставить заявку на сайте или в телефонном режиме, позвонив по номеру, указанному здесь же. Мы гарантируем максимально оперативный выезд и высокое качество услуг по резке металла газом.

Мастерство наших аттестованных газорезчиков не вызывает сомнений. Они знакомы со всеми тонкостями искусства резки металла: могут правильно установить давление режущего кислорода, которое определяет скорость и качество резки, контролировать его уровень, способны чувствовать и находить наиболее благоприятный режим, сохраняя его на протяжении всего режущего процесса, грамотно настраивать пламя резака. В своей работе мы используем дополнительные приспособления: направляющие линейки, опорные тележки, циркули.

Профессиональные бригады опытных газорезчиков – мы всегда готовы прийти на помощь.

Дело, творимое нашими руками, не может быть скучным, особенно если оно направлено на предоставление качественных услуг нашим клиентам.

Перечень предоставляемых услуг по резке металла

Высококлассные специалисты М-Сварка режут различные металлические конструкции и сооружения из металла:

- грузовые контейнеры;

- металлические гаражи, цеха и ангары;

- станки и промышленное оборудование;

- металлические заборы, гаражные ворота и калитки;

- морские и речные суда;

- цистерны и градирни;

- ж/д вагоны и полувагоны;

- автоприцепы и полуприцепы;

- краны на опорах-козлах, опорные и подвесные кран-балки;

- металлические трубы и армирующие материалы любых диаметров;

- стальные рельсы, балки и швеллера.

Для демонтажа металлоконструкций без хорошего газорезчика не обойтись. Каждый специалист компании М-Сварка осуществляет газоэлектрическую и кислородную резки конструкций из сплавов и цветных металлов. Для создания изделий из металла они мастерски выполнят любую разметку и осуществят резку по шаблонам.

услуги газорезчика

| Ждем ваших вопросов по телефону: +7 (999) 834-06-27 +7 (919) 724-24-51 (WhatsApp) Так же Вы можете отправить заявку на почту: [email protected] |

| Принцип нашей деятельности: Выполняй работу хорошо- или никак! |

М-Cварка это:

Максимальная ответственность при выполнении каждого объекта.

Своевременное оказание услуг и пунктуальность.

Выполнение всех обязательств согласно договоренности.

Актуальная и тщательно взвешенная ценовая политика.

Работа на достижение максимального результата.

Комплексное решение поставленных задач.

Активность и целеустремленность!

Кислородная резка металлов

С помощью газосварочного аппарата можно не только сваривать, но и резать металл. Трубка для режущего кислорода превращает сварочную горелку в резак (разделительный нож). Принцип кислородной резки не сложен. Сталь на узком участке нагревается газовым пламенем, а затем сгорает в струе кислорода. Это возможно потому, что температура воспламенения железа в кислородной среде ниже температуры его плавления. Железо сжигается, оставаясь в твердом состоянии.

Кислородная резка встречается повсюду: на крупных промышленных производствах, строительных площадках, ее пользуются механики автомастерских и скульпторы по металлу. Это один из самых распространенных способов термической обработки углеродистых и низколегированных сталей. Универсальным кислородным резаком можно резать сталь толщиной от 3 мм до 300 мм.

Это один из самых распространенных способов термической обработки углеродистых и низколегированных сталей. Универсальным кислородным резаком можно резать сталь толщиной от 3 мм до 300 мм.

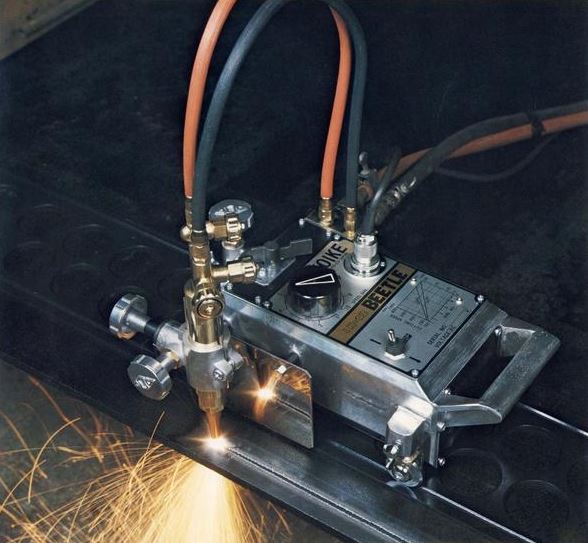

Получить максимально качественный разрез с небольшой шириной и чистыми кромками обеспечивает не ручная, а машинная резка. Переносные газорезательные машины могут выполнять прямолинейную резку, вырезать диски большого диаметра. Диски и фланцы малого диаметра вырезают переносными фланцерезами. Стационарные шарнирные машины способны вырезать по копиру фигурные малогабаритные детали, а портально-консольные, используя фотоэлектронное копирование – крупные детали любой формы.

Кислородно-флюсовая резка

Возможности кислородной резки ограничены. Высоколегированные стали обычной кислородной резке не поддаются, поскольку мешает образующаяся пленка тугоплавких оксидов. Чтобы ее расплавить к универсальному резаку добавляют трубку для флюса – железного порошка. Он непрерывно подается в зону реза, где интенсивно сгорая, повышает температуру. Тугоплавкие оксиды переходят в жидкотекучее состояние и удаляются без труда. С помощью флюса можно резать даже стойкую к коррозии нержавеющую сталь толщиной 100 мм и более.

Тугоплавкие оксиды переходят в жидкотекучее состояние и удаляются без труда. С помощью флюса можно резать даже стойкую к коррозии нержавеющую сталь толщиной 100 мм и более.

Газорезка пропаном

Газовая разделительная резка металла пропаном – это самый доступный, недорогой и широко распространённый способ раскроя металла. Он незаменим при работе в труднодоступных местах. Главный недостаток: в зоне реза создается сравнительно низкая температура, поэтому газорезку с использованием пропана применяют исключительно для раскроя низкоуглеродистых и среднеуглеродистых сталей и ковкого чугуну.

услуги по газорезке

| Остались вопросы? Звоните! +7 (999) 834-06-27 +7 (919) 724-24-51 (WhatsApp) Так же Вы можете отправить заявку на почту: [email protected] |

| Принцип нашей деятельности: Выполняй работу хорошо- или никак! |

Классификация газовых резаков

В зависимости от толщины раскраиваемого материала используются различные виды горючей смеси: ацетилен, пропан-бутан, метан, а также жидкое топливо. На изделиях, предназначенных для резки пропаном (С3Н8), маркируются буквой «П», ацетиленом (С2Н2) – буквой «А».

На изделиях, предназначенных для резки пропаном (С3Н8), маркируются буквой «П», ацетиленом (С2Н2) – буквой «А».

Кроме того резаки классифицируются по следующим признакам:

по назначению:

- универсальные Р1 и Р3– для металлов толщиной от 0.3 до 30 см;

- специальные – для металлов толщиной от 30 см.

по типу дозирующего устройства:

- инжекторные;

- с внутрисопловым смешением газов.

по способу подачи газа:

- вентильные;

- рычажные.

Каждый разделительный нож имеет съемный наконечник с трубкой режущего кислорода и набором сменных мундштуков, выполненных из сплавов на основе меди. Их подбирают в соответствии с толщиной обрабатываемого металла. Мундштуки – наиболее ответственная деталь резаков, поэтому важно, чтобы их поверхность и каналы были чистыми, а их соединение было максимально плотным.

Через канал внутреннего мундштука проходит режущий кислород. По зазору между внутренним и внешним мундштуком выходит горючая смесь, создающая нагревающее металл пламя при сгорании. Металлические детали резаков выполняются из стали, латуни и меди, а ствол – из алюминия.

Металлические детали резаков выполняются из стали, латуни и меди, а ствол – из алюминия.

Резка алюминия газом: важные нюансы технологии

Вопросы, рассмотренные в материале:

- Суть процесса газовой резки

- 4 способа резки металла газом

- Технологию кислородно-флюсовой резки алюминия

- Не менее востребованные способы резки алюминия плазмой и лазером

- Газ для лазерной резки алюминия

- Газы для плазменной резки алюминия

Резка алюминия газом – достаточно сложный процесс, имеющий массу нюансов. Дело в том, что применять обычный для данного метода обработки металла кислород тут не представляется возможным, так как последний просто не выделяет нужного количества тепла.

Выход из ситуации был найден с появлением кислородно-флюсовой резки, подробнее о которой мы расскажем в нашей статье. Кроме того, не следует забывать, что методы лазерной и плазменной резки для обработки алюминия также предполагают использование специальных газов.

Суть процесса газовой резки

Процесс резки алюминия газом заключается в нагревании заготовки до температуры около +1 100 °С и последующей подаче в зону реза кислородной струи. При взаимодействии газа с нагретым металлом происходит его воспламенение. Необходимым для раскроя условием является постоянное и стабильное поступление газовой струи. Кроме того, температура горения металла должна быть ниже температуры плавления. Иначе возникнут сложности с удалением из рабочей области частиц, которые расплавились, но не сгорели.

VT-metall предлагает услуги:

Резка алюминия газом происходит в результате сгорания металла в газовой среде. Операция выполняется с помощью резака, обеспечивающего подачу смеси с нужными пропорциями газа (паров жидкого топлива) и кислородных масс. Резак необходим также для воспламенения газовоздушной смеси и отдельной подачи кислорода в зону реза.

Резка алюминия газом – высокопроизводительный термический способ обработки, позволяющий работать с металлами любой толщины. Ежедневная выработка газосварщика может составлять несколько тонн продукции. К достоинствам этого способа обработки металлов специалисты относят автономность от электрического оборудования. Это важно, так как многие работы ведутся в условиях и на объектах, где источники питания отсутствуют.

Ежедневная выработка газосварщика может составлять несколько тонн продукции. К достоинствам этого способа обработки металлов специалисты относят автономность от электрического оборудования. Это важно, так как многие работы ведутся в условиях и на объектах, где источники питания отсутствуют.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

С помощью ручного газокислородного оборудования можно выполнять резку различных металлов. Исключение составляют латунь, нержавеющая сталь, медь и алюминий.

4 способа резки металла газом

Существует несколько методов газовой резки металлов. Разница между ними состоит в используемых для работы газах. Выбор того или иного способа зависит от стоящей перед резчиком задачи. При наличии возможности подключения к питанию можно выбрать кислородно-электрическую дуговую резку. Для работы с низкоуглеродистыми сталями больше подходит газовоздушная смесь с пропаном.

Для работы с низкоуглеродистыми сталями больше подходит газовоздушная смесь с пропаном.

На практике чаще всего применяются следующие виды резки:

- Воздушно-дуговая резка.

Суть высокоэффективной кислородно-электрической дуговой резки заключается в расплавлении металла электрической дугой с последующим удалением из зоны реза частиц расплавленного металла воздушной струей. Подача газа при этом способе обработки выполняется вдоль электрода. Минус способа заключается в небольшой глубине разреза, в то время как его ширина может быть любой.

- Резка пропаном.

Широко распространена резка металлов пропаном и кислородом, однако при использовании этих газов существует ограничение по видам обрабатываемых металлов. Способ подходит для титановых сплавов, низкоуглеродистых и низколегированных сталей. При содержании в сплаве свыше 1 % углерода или легирующих элементов пропановая резка не рекомендуется. Пропан может быть заменен другими газами, например, метаном, ацетиленом и др.

Пропан может быть заменен другими газами, например, метаном, ацетиленом и др.

- Копьевая резка.

Кислородно-копьевым способом режут габаритные стальные массивы, технологические производственные отходы и аварийные скрапы. Резка характеризуется увеличенной скоростью обработки. При этом методе используется высокоэнергетичная струя, снижающая расход стальных копий. Высокая скорость процесса обусловлена полным и быстрым сгоранием металла.

- Кислородно-флюсовая резка.

Отличительная черта кислородно-флюсовой резки металлов состоит в подаче в зону реза дополнительного компонента – порошкообразного флюса. Он используется для обеспечения большей податливости обрабатываемого материала в процессе обработки.

Технология кислородно-флюсовой резки алюминия

Результативность кислородно-флюсовой резки металлов на 15–20 % выше за счет мощного пламени и отсутствия необходимости в дополнительном прогревании заготовок. Этот способ является намного более эффективным в сравнении с применяемыми ранее. Благодаря высокой скорости обработки получаются чистые высококачественные края среза. Используемый в процессе флюс обладает высокими термомеханическими или механическими свойствами.

Этот способ является намного более эффективным в сравнении с применяемыми ранее. Благодаря высокой скорости обработки получаются чистые высококачественные края среза. Используемый в процессе флюс обладает высокими термомеханическими или механическими свойствами.

Кислородно-флюсовая резка используется для работы с:

- высоколегированными сталями, содержащими хром и никель, частицы которых при сварке образуют тугоплавкие окислы, не удаляющиеся под воздействием кислородной струи;

- с чугуном и цветными металлами, чувствительным к перепадам температур.

Флюсы могут быть следующих видов:

- алюминиевыми и железными порошками;

- кварцевым песком;

- керамическими (силикокальцием и ферросилицием) для работы с низколегированными сталями;

- феррофосфором, подходящим для резки заготовок из цветных металлов.

Кислородно-флюсовая резка алюминия и других металлов возможна как вручную, так и при помощи специального оборудования. Конструкция последнего состоит из резака, флюсопитателя, передатчика, подающего флюс в резак.

Конструкция последнего состоит из резака, флюсопитателя, передатчика, подающего флюс в резак.

В устройствах для кислородно-флюсовой резки используется металлорежущий инструмент большего диаметра, чем в оборудовании для раскроя с помощью одного кислорода. Газовая среда образуется окислителями, пропаном, азотом, флюсонесущими газами, углекислым газом. Для ручной резки используется специальное устройство – копьедержатель. Машинная обработка выполняется при помощи портальных автоматических устройств и установок. Устройства для ручной и автоматической резки подходят для работы со сталями, чугуном, бетоном, алюминием, различными сплавами цветных металлов.

При работе кислородно-флюсовым способом необходимо рассчитать флюсовый состав для резки заготовки из определенного металла по диаграмме состояния, получения шлакового состава, имеющего минимальную температуру плавления и вязкость. Резаки, используемые при этом способе, отличаются от приспособлений для кислородной резки каналами для подачи газа, имеющими меньший диаметр. Техника раскроя аналогична кислородному способу, но с более мощным пламенем (15–20 %), позволяющим флюсу нагреться до возгорания.

Техника раскроя аналогична кислородному способу, но с более мощным пламенем (15–20 %), позволяющим флюсу нагреться до возгорания.

Высокая теплопроводность цветных металлов (латуни, бронзы, медных сплавов) затрудняет работу с ними. Тепла, выделяемого кислородом, недостаточно для резки деталей из цветмета. Для работы с ними к кислороду и флюсовому порошку добавляют дополнительное вещество – феррофосфор. Прежде чем приступить к резке заготовки, ее нагревают до температуры +300…+400 °С. При работе необходимо пользоваться респираторными масками, поскольку выделяемые в процессе раскроя пары вредны для здоровья.

Не менее востребованные способы резки алюминия плазмой и лазером

- Лазерная резка.

Для этого типа резки необходим лазерный резонатор, возбуждающий узконаправленный луч с волной необходимой длины. Луч направляется на обозначенную линию реза и расплавляет металл заготовки за счет сконцентрированной в нем энергии.

Достоинства резки алюминия лазером заключаются в:

- высокой производительности;

- возможности получать детали необходимого размера и конфигурации без дальнейшей доработки;

- отсутствии деформаций кромок среза;

- возможности создавать изделия различной, в том числе сложной, конфигурации.