Как правильно затачивать резцы на токарный станок: Как заточить резец — РИНКОМ

Содержание

Заточка резца для токарного станка. Основные способы заточки

Представленное в настоящем каталоге токарное оборудование по металлу пригодно для совершения разных производственных операций. Любой токарный станок является универсальным. С его помощью можно нарезать резьбу, проделать отверстия, улучшить форму и характеристики поверхности рабочих заготовок. Для осуществления таких операций в качестве рабочих орудий применяются режущие изделия разного формата, изготовленные из стального закаленного материала.

Главными особенностями резца, определяющими его предназначение, являются основные и вспомогательные заточные углы. Заточить резец необходимо для того, чтобы привести его в функциональное состояние.

Способы заточки

Крупные предприятия, которые занимаются обработкой металлов, имеют в своем штате персонал, специализирующийся на том, чтобы затачивать резцы, для чего применяются определенные токарные станки. В небольших мастерских эти операции осуществляются силами обычных мастеров.

Чтобы заточить резец токарного станка, используются такие методы:

- абразивный – при помощи шлифовальных кругов;

- механико-химический – заключается в обработке металла определенными веществами;

- при помощи специализированного оборудования.

Заточить резец абразивным способом можно при помощи заточного токарного станка или используя только лишь шлифовальный брусок. Ручной способ не отличается высоким качеством, поскольку трудно выдержать необходимые углы. Кроме того, при разогреве металлом утрачиваются первоначальные качества, из-за чего результат будет целиком зависеть от навыков и знаний мастера.

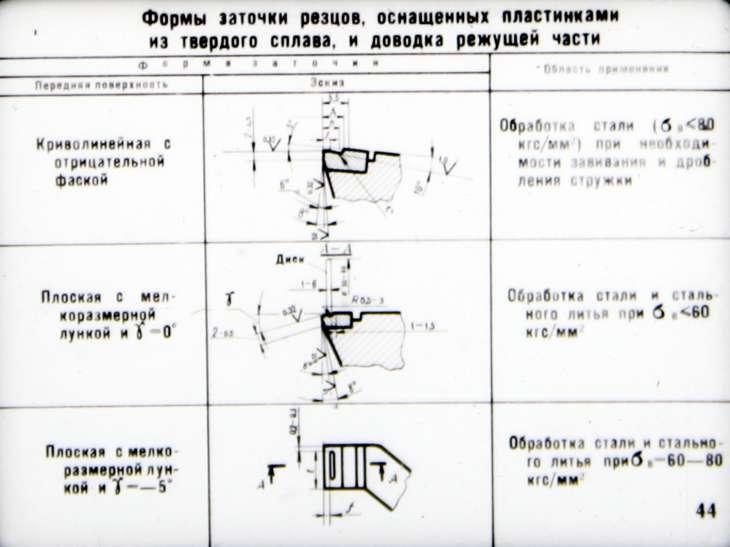

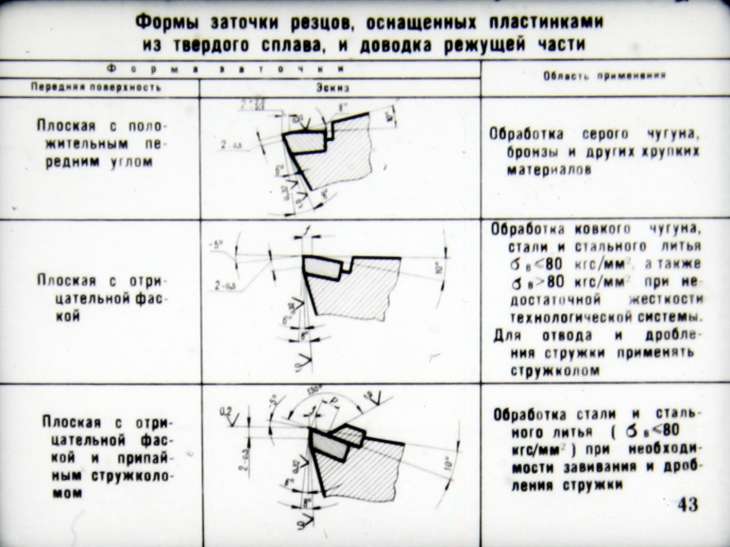

Резцы из твердых сплавов обрабатываются посредством зеленого карборунда. Стальные рабочие элементы обтачивают с участием шлифовальных деталей вращения, обладающих умеренной твердостью.

Первоначальные операции осуществляются с применением точильных брусков, абразив которых составляет от 36 до 46, а заключительные – с абразивом в пределах 60-80. Перед монтажом элемента вращения на оборудование нужно проверить его цельность. В процессе работы шлифовальные круги иногда разламываются, нанося травмы операторам и смещая угол заточки.

Перед монтажом элемента вращения на оборудование нужно проверить его цельность. В процессе работы шлифовальные круги иногда разламываются, нанося травмы операторам и смещая угол заточки.

Механико-химический способ отличает высокая оперативность и результативность, при этом создается идеальная по характеристикам поверхность без трещин и разломов. Метод используется для того, чтобы заточить большие резцы из твердых сплавов. Предварительно на них необходимо нанести медный купорос, обеспечивающий внешнюю защиту. Удаление вещества происходит с помощью присутствующих в нем же абразивных включений. Для осуществления данного способа пригоден токарный станок, укомплектованный вместилищем с динамичным шлифовальщиком. Зафиксированный режущий инструмент осуществляет цикличные перемещения, придавливаясь под давлением к абразивной плоскости.

Что необходимо учитывать, чтобы заточить заготовку

Режущее орудие специализированного токарного станка может перемещаться как параллельно, так и перпендикулярно центру вращения обрабатываемого инструмента резки. Станок, осуществляющий такие операции, должен предельно соответствовать производственным нормам, для чего при выборе этого оборудования необходимо учесть такие параметры:

Станок, осуществляющий такие операции, должен предельно соответствовать производственным нормам, для чего при выборе этого оборудования необходимо учесть такие параметры:

- диаметр обработки;

- длину рабочей детали;

- интервал между центрами;

- параметры шпиндельного проема;

- мощность двигателя.

Для небольшого производства подойдут компактные настольные типы токарных станков. Цена такой техники существенно ниже оборудования для больших предприятий. При этом необходимо учитывать, что универсальность станка увеличивается пропорционально его цене. Чем дороже стоимость устройство, тем выше его функциональность.

В первую очередь нужно заточить главную заднюю плоскость, затем вспомогательную заднюю плоскость, после – лицевую поверхность и в заключение – концевое закругление.

Для получения идеальной гладкой поверхности необходимо регулярное перемещение инструмента параллельно шлифовальной плоскости. Это способствует равномерному износу и долговечности шлифовального круга.

В процессе работы резец, который нужно заточить, обрабатывают водой, чтобы снизить температуру нагрева.

Ручная доводка осуществляется:

- малозернистым оселком с применением масляных и керосиновых растворов или стальных приспособлений;

- медным кругом с помощью борного карбида и масла.

Доводка осуществляется только для резцов с кромочной шириной не выше трех миллиметров. Лучше доводить резцовый инструмент с помощью токарного станка с чугунным оселком. Это несложно и не займет много времени, зато будет существенно увеличен срок применения и повышен уровень работоспособности изделия. Кроме того, чтобы удачно заточить инструмент, необходимо четко выдерживать требуемые углы.

Токарные резцы

Важнейшим условием хорошей работы станка является правильный выбор режущего инструмента — токарного резца — и придание ему надлежащей формы, иначе говоря — правильная заточка его. Употребление резца неподходящей для данной работы формы, а тем более — тупого или неправильно заточенного, влечет за собой в лучшем случае непроизводительную потерю времени, а зачастую и поломку резца или брак обрабатываемого изделия. Это верно в отношении не только токарных резцов, но всех режущих инструментов вообще. Поэтому, приступая к работе на станке, необходимо иметь совершенно ясное представление об основных условиях успешной работы инструмента, а также о том, как и какие грани его надо затачивать.

Это верно в отношении не только токарных резцов, но всех режущих инструментов вообще. Поэтому, приступая к работе на станке, необходимо иметь совершенно ясное представление об основных условиях успешной работы инструмента, а также о том, как и какие грани его надо затачивать.

- Токарные резцы. Основы процесса резания металлов

- Скорость резания. Скорость подачи и глубина резания

Содержание

1. Токарные резцы. Основы процесса резания металлов

Условия высокой производительности механического режущего инструмента

Действие режущих инструментов, применяемых на станках по металлу, в частности — токарных резцов, зависит от трех главных условий: 1) от устойчивости обрабатываемого изделия, т.-е. от прочности материала его и способа закрепления его на станке; 2) от прочности инструмента, иначе говоря, от размеров его и способа закрепления; 3) от формы режущей части инструмента.

Надлежащая устойчивость и прочность станка также, конечно, необходимы.

Работающему на станке обычно приходится самому затачивать и устанавливать требуемые для работы резцы, а потому он должен быть хорошо знаком с требованиями, предъявляемыми к ним.

Токарные резцы

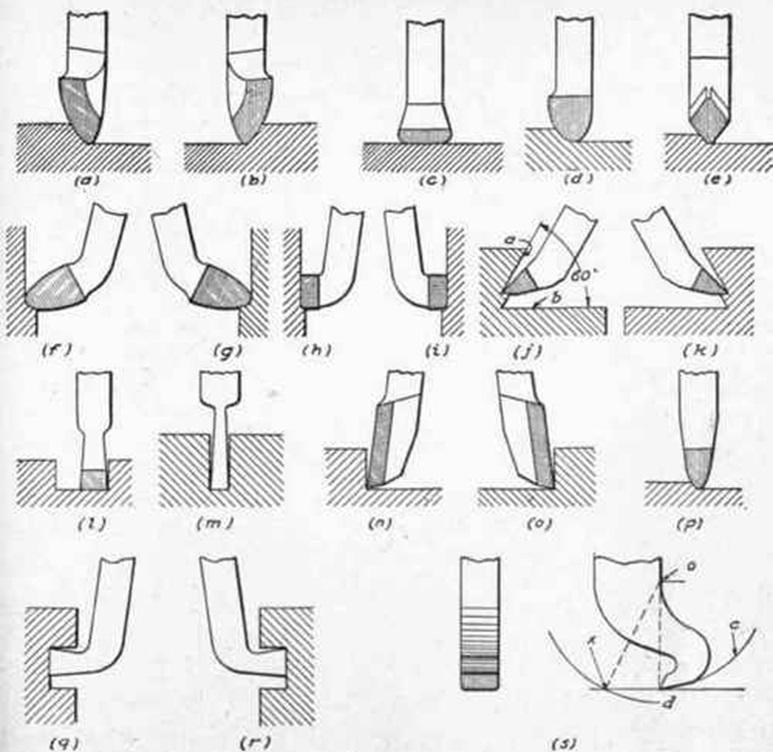

Кованные токарные резцы

- Подрезной резец (на рисунке — правый) применяется для торцовой (лобовой) обточки. Имеет боковой и передний зазор. Режущее ребро затачивается под таким углом, чтобы резец не задевал заднего центра станка при приближении к центру обтачиваемой поверхности. Резец имеет лишь поперечный уклон. Продольного уклона нет.

- Остроносый резец (на рис.— правый) в настоящее время применяется редко, так как вытеснен «нормальными» резцами Тэйлора.

- Изогнутый остроносый резец (на рис.— левый). Концы резцов большинства типов часто отгибаются вправо или влево. Для некоторых работ, напр., для обработки заплечиков, это представляет удобство.

- Нормальный проходной резец. Этот тип резца выработан Тэйлором в результате многолетних опытов, показавших, что такая форма резца является наиболее выгодной для обточки.

Средний продольный уклон 8°, средний поперечный уклон 14°. В дальнейшем этот резец для краткости называется „нормальным».

Средний продольный уклон 8°, средний поперечный уклон 14°. В дальнейшем этот резец для краткости называется „нормальным». - Отрезной резец. Подробно рассмотрен в §§ 147 и 148.

- Круглоносый резец. Режущее ребро закруглено по произвольному радиусу, что отличает его от нормального резца. Применяется для проточки полукруглых канавок, галтелей (выкружек), заплечиков и т. под.

- Резец для латуни. Затачивается, как резец типа 6, носок которого закруглен по малому радиусу. Не имеет ни продольного, ни поперечного уклона, во избежание врезания резца в мягкую латунь.

- Широкий отделочный резец. Очень полезен для выверки передних центров и обточки коротких конусов. Применяется часто при крупной подаче для снятия самой тонкой чистовой стружки с чугуна. Продольного уклона не имеет.

- Пружинный резец. Для обточки широких заплечиков и др. фасонных работ, где требуется снимать широкую стружку, а также для чистовой отделки чугуна и стали (с водой) Когда этот резец пружинит, режущее ребро его отходит от обрабатываемой поверхности.

- Плоский (тупоносый) резец. Очень удобен для лобовой обточки торцов большого диаметра, когда требуется снять много металла. Подача от окружности к центру. Применяется также для чистовой обработки стали, при крупной подаче и малой глубине резания («тонкой стружке»). Для самой чистой отделки — охлаждение водой с содой. Имеет только продольный уклон, поперечного нет. Боковой зазор — с обеих сторон, следовательно, может работать как правый и как левый резец.

- Центровочный резец (резец-сверло). Затачивается под углом 120°— соответственно углу вершины спирального сверла. Работает аналогично перке. Зазор обоих режущих ребер направлен в противоположные стороны. Применяется для наметки центра отверстий, которые должны быть просверлены спиральным сверлом.

- Резец для нарезки винтовой резьбы. Носок его затачивается точно по профилю резьбы. Подробно — см. гл. 16,

- Резец для расточки. См. § 162.

Токарный станок применяется для весьма разнообразных работ — для обточки, нарезки резьбы, расточки отверстий и т. д., причем для каждой операции требуются резцы особой формы. На фиг. 62 изображены различные типы кованных токарных резцов. Впрочем, в последнее время они постепенно вытесняются более экономичными резцами небольших размеров, вставляемыми в специальные державки (см. фиг. 66).

д., причем для каждой операции требуются резцы особой формы. На фиг. 62 изображены различные типы кованных токарных резцов. Впрочем, в последнее время они постепенно вытесняются более экономичными резцами небольших размеров, вставляемыми в специальные державки (см. фиг. 66).

Основные принципы, лежащие в основе выбора углов заточки резца, углов зазора и пр., изложенные в дальнейших- параграфах, являются общими для всех режущих по металлу инструментов. Тот, кто знает, почему токарный резец затачивают так, а не иначе, знает, почему выбирают определенные углы уклона и т. д., и умеет держать резец во время заточки на шлифовальном круге, быстро научится правильно затачивать и другие инструменты и поймет, какую форму они должны иметь.

Материал, из которого изготовляются резцы, должен быть достаточно тверд и вязок, чтобы противостоять усилиям, действующим на резец во время резания. Поэтому режущий инструмент по металлу изготовляют из стали, закаливают и затем отпускают.

Угол заострения резца

Действие каждого режущего инструмента аналогично действию клина, который раздвигает частицы материала. По отношению к резцам угол клина, образуемого его гранями, называется углом заострения резца или, короче, — углом резца (см. фиг. 63).

По отношению к резцам угол клина, образуемого его гранями, называется углом заострения резца или, короче, — углом резца (см. фиг. 63).

Чем тверже обрабатываемый материал, тем прочнее должно быть лезвие резца, т.-е. тем больше должен быть угол его заострения. Угол резца, подходящий для дерева, не годится для обработки железа или стали, так как величина его скоро изменится вследствие того, что режущее ребро закруглится («сдаст») под действием большого сопротивления металла резанию. Для резцов по металлу угол заострения делается от 60° до 80°, в зависимости от твердости обрабатываемого металла.

Углы зазора

Действие резца, снимающего с металла стружку, похоже на действие ножа, которым снимают кожуру с яблока. Снимаемая стружка трется об одну из граней, образующих клин, между тем как другая грань не должна касаться изделия и поэтому составляет с ним некоторый небольшой угол, т. наз. угол бокового зазора (фиг. 63). Этот угол не должен быть, вообще говоря, больше 6°, так как при увеличении его уменьшается угол резца, следовательно, резец придется чаще затачивать.

Действие силы сопротивления резанию на токарный резец направлено по касательной к окружности обтачиваемого изделия в точке соприкосновения резца с изделием (см. фиг. 64). Так как вершина — т. наз. носок — резца обычно устанавливается на высоте линии центров или несколько выше ее, то для того, чтобы не было трения между изделием и передней гранью резца, этой грани дают некоторый уклон. Угол между передней гранью и направлением резания называется углом переднего зазора или, короче, углом зазора. Обычная величина его—около 10°. Впрочем, она зависит от высоты закрепления резца в суппорте.

Углы уклона режущей грани

Для того, чтобы получить требуемый угол заострения, необходимо сточить верхнюю (режущую) грань резца так, чтобы она имела одновременно продольный уклон — от режущего ребра назад — и боковой уклон — от режущего ребра в сторону, противоположную подаче. Иначе угол заострения резца получится недостаточно острым. Уклон от носка резца назад называется углом продольного уклона режущей грани, а боковой уклон — углом поперечного уклона ее (фиг. 65). Величина этих углов зависит, естественно, от того, какой угол заострения требуется, так как чем больше уклон, тем меньше угол резца, т.-е. тем острее режущий клин, образуемый его гранями. Для обточки чугуна и инструментальной углеродистой стали угол резца должен составлять в среднем около 70°, для мягкой поделочной стали — 60°. При заточке резца сначала снимают угол зазора, затем углы уклона, с таким расчетом, чтобы получить требуемый для обработки материала угол заострения.

65). Величина этих углов зависит, естественно, от того, какой угол заострения требуется, так как чем больше уклон, тем меньше угол резца, т.-е. тем острее режущий клин, образуемый его гранями. Для обточки чугуна и инструментальной углеродистой стали угол резца должен составлять в среднем около 70°, для мягкой поделочной стали — 60°. При заточке резца сначала снимают угол зазора, затем углы уклона, с таким расчетом, чтобы получить требуемый для обработки материала угол заострения.

По сравнению с сталью латунь является металлом мягким и поэтому для обработки ее не требовалась бы придавать резцу такой же большой угол заострения, как резцу по стали. Однако, в действительности на резцах по латуни обычно углов уклона не затачивают, так как острые резцы имеют стремление «въедаться», т.-е. углубляться в мягкий материал.

Державки для резцов

Резцы из быстрорежущей стали работают примерно вдвое производительнее резцов из углеродистой инструментальной стали. Поэтому в последнее время токарные резцы, а также и другие режущие инструменты для обработки Металлов, изготовляют преимущественно из быстрорежущей стали. Так как она значительно дороже углеродистой, то широкое распространение получили различные державки, в которых надежно закрепляется небольшой кусок быстрорежущей стали, заточенный соответствующим образом. При этом получается экономия не только на стоимости стали, но и на расходах по отковке резцов.

Так как она значительно дороже углеродистой, то широкое распространение получили различные державки, в которых надежно закрепляется небольшой кусок быстрорежущей стали, заточенный соответствующим образом. При этом получается экономия не только на стоимости стали, но и на расходах по отковке резцов.

На фиг. 66 показано несколько распространенных типов державок для резцов. На фиг. 67 представлены справа — вставные токарные резачки (пластины) из быстрорежущей стали, заточенные для разных работ, слева — работа этих резачков, закрепленных в державки.

Заточка резцов

Правильно заточенный резец при работе в нормальных условиях остается острым в течение довольно долгого времени. Как только он обнаружит признаки затупления, необходимо немедленно переточить его, иначе пострадает не только резец, но и обрабатываемое им изделие. Тупой резец не столько режет металл, сколько вырывает частицы его, поэтому обрабатываемая поверхность не может получиться гладкой. Одним из основных факторов производительной работы станка является остро заточенный резец.

Нужно помнить, что неправильная заточка резцов ложится тяжелым бременем на стоимость изделий уже одной только стоимостью излишне сношенного материала резцов и точильных кругов. Где надо затачивать резец — сверху, спереди, сбоку или со всех сторон понемногу? Дать определенные правила на этот счет нельзя, и при заточке резца следует исходить из того, для какой работы он предназначается. Способ заточки в большой степени зависит и от того, сколько времени должен работать резец без переточки и сколько времени всего он должен служить.

Затачивая резец из углеродистой стали, не следует слишком сильно прижимать его к точильному кругу, так как иначе режущее ребро нагреется (обычно оно принимает при этом синий цвет) и отпустится, т.-е. пропадет его закалка. Предпочтительнее пользоваться мокрым точилом. Резцы быстрорежущей стали теряют закалку не так легко, но иногда, при недостаточном количестве воды на поверхности их появляются трещины. Поэтому, во-первых, не надо жалеть воды, во-вторых — не следует чересчур сильно нажимать на резец во время заточки.

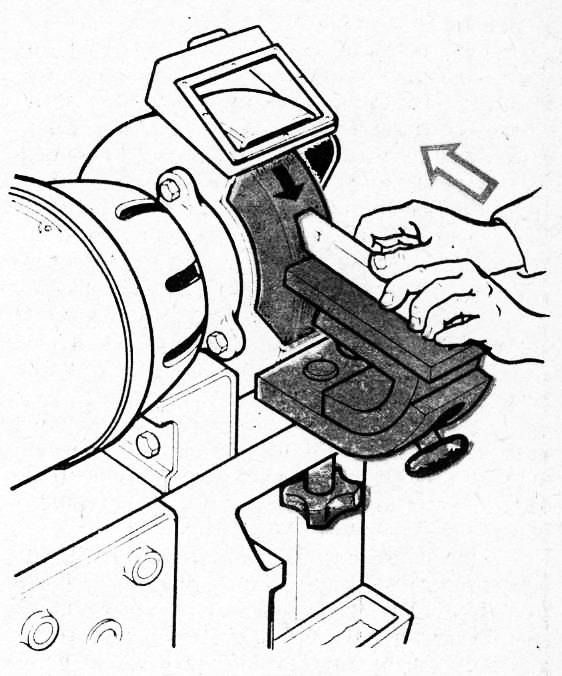

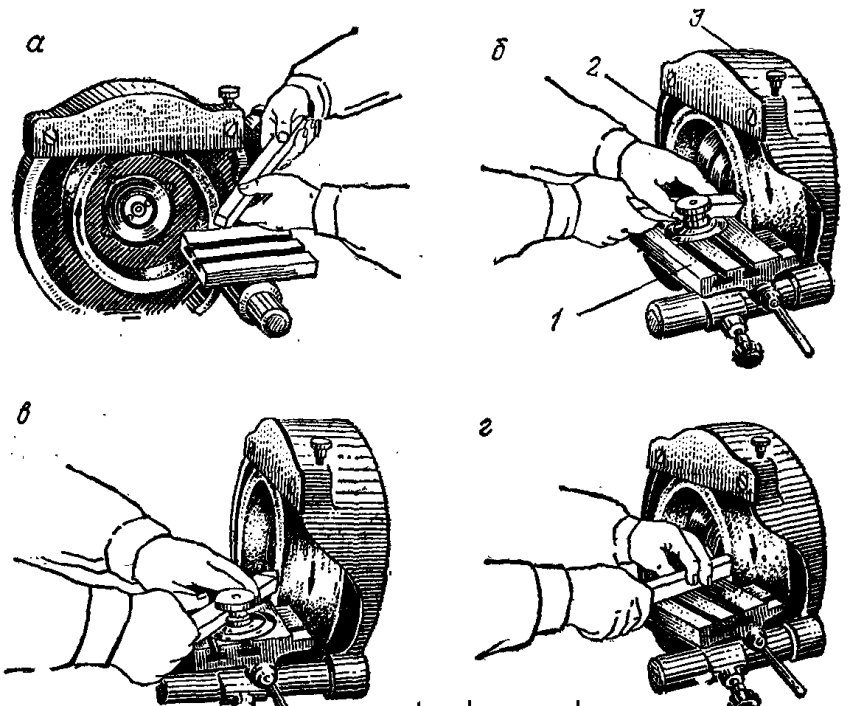

Не держите резец на одном месте, перемещайте его так, чтобы он прижимался к разным местам цилиндрической поверхности круга. При этом резец надо постепенно поворачивать, как показано на фиг. 68, т.-е., чтобы он принимал последовательно положения a, b, c.

Малые резцы не следует затачивать в державках, потому что, во-первых, это неудобно, во-вторых, можно одновременно сточить и конец державки. На фиг. 69 показано, как надо держать такие резцы во время заточки.

Начинающему рекомендуется попрактиковаться сначала на маленьких кусках простой поделочной стали подходящей формы и только потом перейти к заточке вставных резцов быстрорежущей стали. Вначале получение заточкой правильного заднего угла на таком резце представляет некоторые затруднения, так как для работы резец вставляется в державку под известным углом. Поэтому в первое время, пока нет навыка, лучше всего пользоваться шаблоном. В тех случаях, когда требуется получить задний угол в 10°, удобно пользоваться шаблоном для токарных центров (см. фиг. 85), угол которого 60°, так как в большинстве державок резец закрепляется так, что верхняя грань его составляет 20° с горизонталью (фиг. 70). Если угол резца отличается от 60°, нетрудно вырезать соответствующий шаблон из куска листового металла.

фиг. 85), угол которого 60°, так как в большинстве державок резец закрепляется так, что верхняя грань его составляет 20° с горизонталью (фиг. 70). Если угол резца отличается от 60°, нетрудно вырезать соответствующий шаблон из куска листового металла.

Чего не следует делать при заточке резца

- Не затачивайте резец наугад; отдавайте себе отчет в том, где и сколько металла надо снять.

- Держите резец крепко и уверенно.

- Не прижимайте резец к кругу с левой руки; держите его надлежащим образом, это и легче всего.

- Не жалейте воды.

- Не держите резец все время на одном месте шлифовального круга, иначе вы прорежете канавку на нем.

- Не пользуйтесь, если это возможно, таким кругом, который потерял правильную цилиндрическую форму или поверхность которого сильно выщерблена.

- Не затачивайте резец на торцевой поверхности круга, если в этом нет необходимости: когда понадобится точить на торце, его поверхность будет уже не плоской, а исцарапанной вами или кем-нибудь другим.

- Не опирайте вставные резачки на подручник: держите их в левой руке и на подручник опирайтесь рукой.

- Не отодвигайте подручник дальше, чем на 1,5—2 мм от шлифовального круга.

- Не закругляйте вершину резца для нарезания резьбы и не превращайте, наоборот, резец с закругленным носком в резец для нарезки резьбы: это напрасная трата материала и времени.

2. Скорость резания, скорость подачи и глубина резания

Определения скорости резания, скорости подачи и толщины стружки

Скорость резания всякой операции, состоящей в снятии стружки или в разрезании металла, выражается в метрах в минуту или миллиметрах в секунду. Для токарных станков скорость резания равна длине, проходимой цилиндрической (при цилиндрической обточке) или торцевой (при лобовой обточке) поверхностью изделия в единицу времени по лезвию резца. Если бы можно было точно измерить длину стружки, снятой резцом в течение минуты (или секунды), она представила бы скорость резания.

Скоростью подачи или просто подачей (питанием) при обточке называется величина перемещения резца вдоль обрабатываемого предмета за один оборот последнего. Если, например, при обточке вала подача составляет 0,5 мм, то это значит, что когда изделие сделает 100 оборотов, суппорт передвинется на 0,5 х 100 = 50 мм. Часто употребляют выражения: «большая» или «крупная» подача, „малая» или „тонкая» подача. Эти выражения имеют смысл только в том случае, когда говорят о станках приблизительно одинаковой мощности. Понятно, что одна и та же подача может быть „малой» для крупного станка и „большой» для станка малой мощности.

Глубиной резания называется толщина слоя металла, снимаемого резцом; так называют иногда и толщину снимаемой стружки, хотя эти величины не вполне одинаковы вследствие деформирования металла при резании. Положим, например, что требуется стальную болванку диаметром 50 мм обточить на токарном станке до диаметра 47 мм с одного прохода. Ясно, что глубина резания должна быть (50 — 47) /2 = 1,5 мм.

Элемент времени

Одним из основных факторов, определяющих производительность машины или мастерской, является время. От скорости, с которой металл снимается с изделия, зависит время полной обработки его. Количество снимаемой стружки зависит, в свою очередь, от трех элементов — глубины резания, величины подачи и скорости резания. Рассмотрим для примера токарную работу.

- Предположим, что требуется уменьшить диаметр изделия с 50 мм до 47 мм, т.-е. глубина резания должна быть 1,5 мм. Если резец может взять такую стружку с одного прохода, то нет никакого смысла делать два прохода, снимая стружку в 0,75 мм, так как при этом обточка потребовала бы вдвое больше времени. Следовательно, первым фактором производительности является глубина резания.

- Если при одном обороте изделия резец подается на 0,4 мм, в то время, как можно было бы сообщить ему подачу в 0,8 мм, то для прохода определенной длины потребуется вдвое большее число оборотов изделия, иначе говоря, при прочих равных условиях, вдвое больше времени.

Таким образом, величина подачи является вторым фактором, влияющим на скорость обработки.

Таким образом, величина подачи является вторым фактором, влияющим на скорость обработки. - Пусть диаметр изделия 50 мм и число оборотов его 65 в минуту. Скорость резания составляет очевидно: π ✖ 0,050 ✖ 65 = 10 метр в минуту. Если резец может работать (без ненормально частой переточки) со скоростью резания 20 метр/мин, то неэкономично давать шпинделю станка только 65 об мин. Следовательно, третьим фактором производительности является скорость резания.

Задача производительной и экономичной работы мастерской сводится, поэтому, к умелому подбору скорости резания, величины подачи и глубины резания для каждой работы и к выбору соответствующего станка. Удачный подбор этих элементов требует большого опыта. Проще находить их при помощи подсчета по известным формулам.

Выбор скорости резания и величины подачи

Надлежащие подача и глубина резания определяются таким большим числом условий, что дать твердые правила для выбора их невозможно. Форма резца, способ закрепления его, сорт стали, из которой он сделан; род обрабатываемого материала — сталь машиноподелочная (конструкционная) или инструментальная, латунь или чугун; форма изделия и способность его сопротивляться давлению резца; род обработки (черновая или чистовая), все эти обстоятельства приходится учитывать при назначении глубины резания и величины подачи.

Точно также целый ряд условий определяет необходимую скорость резания, и нет возможности составить такую таблицу, которая охватывала бы все случаи обработки. Однако, для разных металлов существуют определенные, твердо установленные опытом средние, значения скоростей резания.

Средние значения скорости резания для резцов углеродистой стали:

- Отожженная инструментальная сталь — 7,5 метр/мин

- Поделочная сталь и железо — 10.5 метр/мин

- Чугун — 12 метр/мин

- Латунь — 30 метр/мин

Скорости резания для резцов из быстрорежущей стали — по крайней мере в два раза больше.

Не следует смешивать скорость резания с числом оборотов в минуту. Скорость резания при обточке выражается формулой:

V = π Dn

где V — скорость в метрах в минуту

D — диаметр изделия в метрах

п — число оборотов в минуту

Скорость в миллиметрах в секунду v:

v = πdn /60

где d — диаметр изделия в миллиметрах

п — число оборотов его в минуту

Из этих формул ясно, что для данной скорости резания число оборотов обратно пропорционально диаметру изделия.

Очевидно, число оборотов вычисляется по одной из приведенных формул:

n = V / πD или n = 60 v / πd

где буквы имеют только что указанные значения.

Так, например, если требуется обточить латунный валик диаметром 120 мм, то выбирая скорость резания по приведенной таблице V = 30 метр /мин, получим:

n = V / πD = 30 / π 0,120 = 80 об/мин

Определение числа оборотов обычно производят только начинающие токаря. Со временем вырабатывается профессиональное чутье, позволяющее давать станку нужную скорость, почти не думая об этом.

В современных научно-организованных заводах скорость резания или число оборотов станка назначается мастером, получающим соответствующие указания от нормировочного бюро завода.

Генри Д. Бэргард Слесарное дело. Токарные станки, Книга, 1930, Москва. (Henry D. Burghardt: Machine Tool Operation, Part I: The Lathe; Bench Work and Work at the Forge, New York: McGraw-Hill Book Co.; London: Hill Pub. Co., 1919) (Книга переиздана в 2015 году издательством Andesite Press)

Читайте также: Заводы производители токарных станков в России

Связанные ссылки. Дополнительная информация

Дополнительная информация

Как заточить инструменты токарного станка по металлу

Главная > Блог > Без рубрики > Как заточить инструменты токарного станка по металлу

Токарный станок — это станок, который быстро вращает заготовку; затем режущий инструмент медленно перемещается в заготовку, удаляя материал, когда деталь вращается вокруг нее. Токарные станки являются обычной частью профессиональных и любительских мастерских и являются очень универсальными инструментами.

Режущие насадки для токарных станков, в частности токарных станков по металлу, требуют периодической заточки. Биты токарных инструментов не похожи на часто хрупкие биты, которые можно найти в обычной дрели; их блочная форма и общая конструкция токарного станка означают, что большую часть работы выполняет сам инструмент, а не бит.

Однако резцы для токарных станков требуют заточки или правки, дополнительной обработки кромок, соприкасающихся с заготовкой, и предотвращения их закругления. Биты, которые потеряли свою остроту, могут привести к вибрации или плохой отделке поверхностей.

Биты, которые потеряли свою остроту, могут привести к вибрации или плохой отделке поверхностей.

В этом руководстве описаны основные действия и оборудование, необходимые для поддержания инструментов токарного станка в идеальном состоянии.

Необходимые инструменты

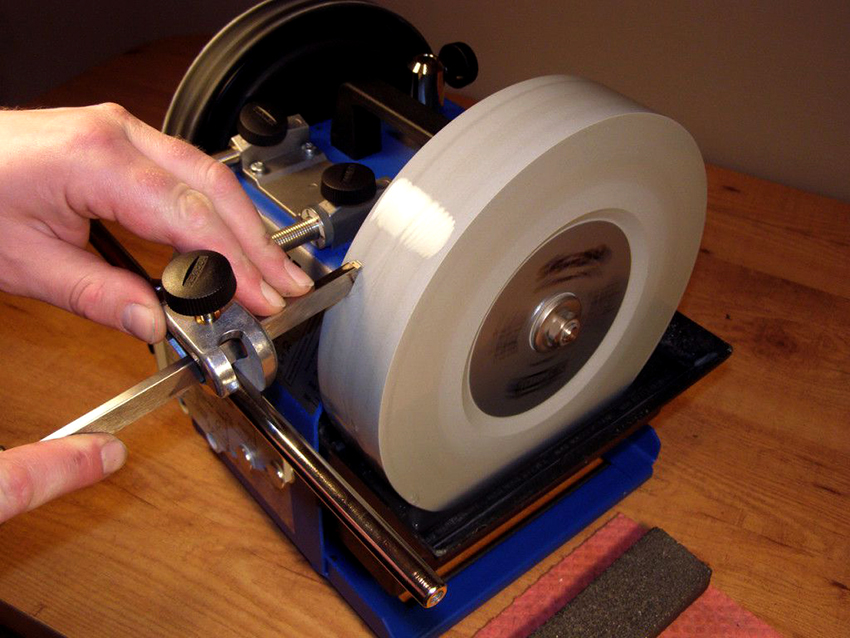

- Шлифовальный круг – основной инструмент для заточки металлических инструментов с незапамятных времен. У вас может быть старомодный каменный круг, или, что более вероятно, вы будете использовать современную настольную шлифовальную машину.

- Биты, подлежащие заточке

- Средства индивидуальной защиты – лицевой щиток и средства защиты органов слуха жизненно необходимы. Избегайте свободной одежды.

- Шлифовальное приспособление — шлифовальное приспособление представляет собой изготовленную на заказ направляющую для ваших бит, которая удерживает их на месте под правильным углом к шлифовальному кругу. Настройка приспособления требует измерения точных углов, но после установки у вас будет готовое руководство для быстрой заточки.

Подготовка

- Закрепите и заправьте колесо

Убедитесь, что настольная шлифовальная машина надежно закреплена на полу, не качается и не прогибается. Если вы недавно использовали шлифовальный станок, вам нужно его отшлифовать, удалив старые кусочки мусора, застрявшие в камне. Это легко сделать с помощью алмазного инструмента для заточки; просто включите колесо и проведите инструментом по поверхности камня.

- Знай свои углы

Когда вы затачиваете насадку для токарного станка, вы действительно перерисовываете несколько критических углов. Эти углы на вашем долоте определяют, насколько быстро или агрессивно инструмент врезается в заготовку и даже насколько велика стружка и стружка. Большинство углов небольшие — от 5 до 30 градусов — но вам нужно знать, как они взаимодействуют друг с другом.

Изображения с сайта metalartspress.com

- Закрепите приспособление/тестовый контакт

Убедитесь, что приспособление плотно прилегает к защитному кожуху станка. Медленно продвигайте сверло вперед, чтобы убедиться, что оно плавно перемещается по верстаку и имеет хороший контакт.

Медленно продвигайте сверло вперед, чтобы убедиться, что оно плавно перемещается по верстаку и имеет хороший контакт.

Шлифовка

Фактический процесс шлифовки довольно прост, но есть несколько вещей, которые вы должны помнить.

- Перемалывать с шагом в десять секунд

Скорее всего, вы сразу же увидите искры. Это хорошо, но есть реальный риск перегрева, если вы будете слишком долго. Каждые десять секунд охлаждайте насадку в ведре с водой.

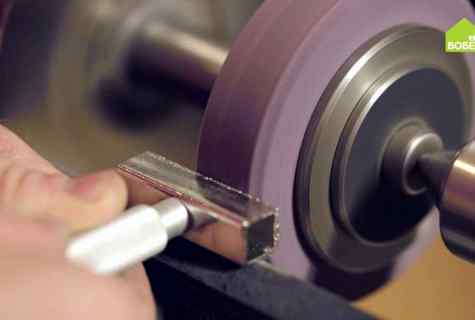

- Отшлифуйте каждую грань отдельно

Еще один простой шаг вперед. Охладите бит, прежде чем переходить к следующей грани, и будьте осторожны, чтобы не перешлифовать ни одну грань.

Заточить инструменты для токарных станков по металлу несложно, но для того, чтобы правильно подобрать углы, требуются определенные знания. Проведите исследование, узнайте, какие углы лучше всего подходят для вашего инструмента и соответствующего металла, и используйте угловое приспособление, чтобы предотвратить ошибки.

Как заточить инструменты токарного станка [2023]: Правильное обслуживание

Вы потратили хорошие деньги на множество токарных инструментов, но они уже не такие острые. Прямолинейность не только повлияет на качество вашей работы, но и может привести к серьезным производственным травмам.

Если вы хотите обслуживать свои инструменты, наши специалисты покажут вам наиболее удобный способ заточки токарных инструментов.

Как заточить токарные инструменты

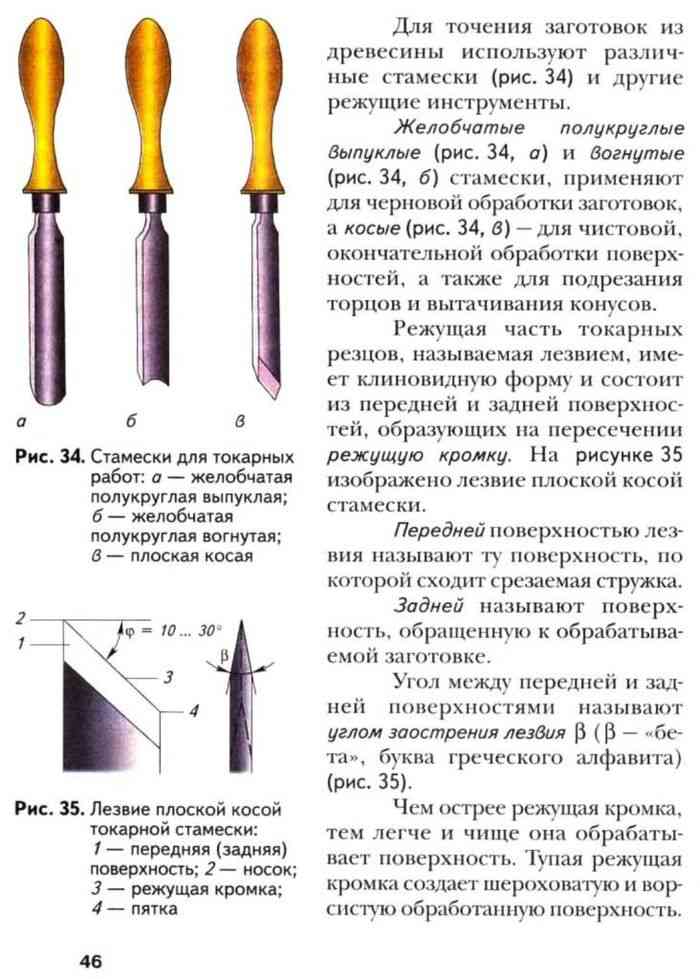

Токарный инструмент вращается вокруг оси для выполнения нескольких операций на токарном станке. Некоторые из этих операций включают резку, накатку, долбление, шлифование, сверление и токарную обработку.

Ничто не тупит инструмент быстрее, чем токарная деревянная деталь на очень высокой скорости, что делает заточку критическим процессом. Конструкция токарного станка позволяет выполнять большую часть работы, а не только часть.

Тем не менее, режущие кромки необходимо часто затачивать, чтобы они не закруглялись и не теряли режущую кромку. Это простой процесс токарной обработки дерева, как только вы освоите его.

Это простой процесс токарной обработки дерева, как только вы освоите его.

Причина снижения остроты инструмента токарного станка

Одной из основных проблем токарной обработки дерева является износ инструмента, что, в свою очередь, делает заточку очень важной. Углеродистая сталь подвержена ржавчине, и ваши инструменты могут потерять свою остроту из-за ржавчины.

Вмятины и царапины также могут снизить остроту инструмента. Хранение ваших токарных инструментов в неподходящих условиях и местах, таких как влажная среда или набор в коробке, может привести к затуплению его заточенного наконечника.

Со временем выемки шпинделя и чаши с косой стамеской затупятся. Одной из причин этого является тип обрабатываемой древесины. Твердая древесина повлияет на ваше орудие быстрее, чем мягкая древесина. Еще одна причина, по которой ваш токарный инструмент не острый, заключается в том, что он постоянно выпадает из вашей руки, в результате чего режущая кромка откалывается. Неправильное использование ваших токарных инструментов и в целях, отличных от тех, для которых они предназначены, приведет к снижению остроты.

Неправильное использование ваших токарных инструментов и в целях, отличных от тех, для которых они предназначены, приведет к снижению остроты.

Этапы заточки инструментов для токарных станков

У вас больше шансов заточить свой инструмент для токарных станков, если вы знаете, что делать и какие приспособления иметь под рукой. Наши специалисты покажут вам, как заточить токарные инструменты по дереву, металлу или стеклу.

1. Подготовка инструментов и средств защиты

Прежде чем приступить к процессу заточки, необходимо подготовить оборудование. Вы не хотите совершать несколько поездок обратно к кофемолке. Некоторые инструменты, которые вам понадобятся, включают:

- Шлифовальный круг: Шлифовальные круги очень важны в процессе заточки инструментов. Чтобы сузить инструменты, вы можете выбрать 6- или 8-дюймовую старинную каменную шлифовальную машину или современную настольную шлифовальную машину. Болгарка также удобна для придания формы вашему инструменту.

Люди часто путают придание формы с затачиванием. Придание формы инструменту, такому как долото или любое другое долото, относится к изменению или созданию новой фаски, в то время как заточка — это процесс восстановления режущей кромки долота или шпинделя, чтобы он мог резать так, как должен.

Люди часто путают придание формы с затачиванием. Придание формы инструменту, такому как долото или любое другое долото, относится к изменению или созданию новой фаски, в то время как заточка — это процесс восстановления режущей кромки долота или шпинделя, чтобы он мог резать так, как должен.

- Заточное приспособление: приспособление – это направляющая, созданная специально для ваших насадок. Он удерживает их в положении под точным углом наклона к шлифовальному кругу. Для установки приспособления необходимы точные измерения. Тем не менее, приспособление для настройки — это одноразовая вещь, которая предоставляет вам готовое и ожидающее руководство для быстрой заточки.

- Защита глаз: вам потребуются защитные очки или лицевой щиток, чтобы пломбы или искры не попали в глаза.

- Резиновые перчатки: они необходимы при заточке токарных долот, шпинделей и т. д., а также при токарной обработке дерева, так как они защитят ваши руки от небольшого или сильного задевания.

Они также помогают поглощать вибрацию токарного станка.

Они также помогают поглощать вибрацию токарного станка.

- Устройство для правки кругов: время от времени шлифовальный круг нуждается в правке, и для большинства из них идеально подходит Т-образный стержень с несколькими алмазами.

- Защита органов слуха

- Свободная одежда

- Токарный инструмент для заточки

- Сухая тряпка и миска с водой

2. Проверка остроты

Существует множество способов узнать, нуждается ли ваш токарный инструмент в заточке.

- Проверка большим пальцем: Мы рекомендуем провести большим пальцем по краю и нащупать бор. Не проводите пальцем по кромке заточенного инструмента, так как это может привести к травме.

- Торцевое зерно тест: Чтобы проверить остроту перекоса и выемки, возьмите кусок мягкой древесины, например кедра, и прижмите его к верстаку. Проведите долото по углу торцевого волокна; если вырезает стружку, это указывает на остроту.

Отсутствие стружки свидетельствует о том, что инструмент затупился.

Отсутствие стружки свидетельствует о том, что инструмент затупился.

- Световой тест: Держите долото и стамески под ярким светом. Если они отражают свет, они тусклые; если нет, то они острые.

- Бумажный тест: Этот тест используется в основном для выявления перекосов, а не выемок чаши. Поднесите лист бумаги к краю. Если рез сделан чистый, прямой, инструмент не затупился. Однако, если рез на бумаге грубый, инструмент нуждается в заточке.

(Новичок в деревообработке? Тогда вы можете просмотреть наш список лучших токарных станков по дереву для начинающих здесь)

3. Подготовка шлифовального круга

Тонны металлических наполнителей и древесной стружки со временем накапливаются в настольном шлифовальном станке. Этот мусор делает подготовку заточного станка серьезной процедурой перед началом заточки. Для подготовки болгарки лучше всего использовать алмазный точильный инструмент. Потрите внешние концы, чтобы удалить любые частицы и выровнять их. Кроме того, убедитесь, что настольная шлифовальная машина надежно закреплена болтами.

Потрите внешние концы, чтобы удалить любые частицы и выровнять их. Кроме того, убедитесь, что настольная шлифовальная машина надежно закреплена болтами.

4. Угол заточки

Различные токарные инструменты, например, Grizzly G0766, режут под разными углами. Поэтому затачивать их нужно под разными углами. Эта деталь особенно актуальна для выемок шпинделя и чаши, навыков рабочего и типа токарной обработки.

Размер стружки и стружки зависит от этих углов. Углы могут варьироваться от 5 до 30 градусов.

Ниже приведены токарные инструменты с их углами заточки:

- Долото для черновой обработки: Заточите под углом 45 градусов, но угол 35 градусов также работает при обработке мягкой древесины. Лучше всего работать с V-образным карманом, но будьте осторожны. Наконечник вашего инструмента соприкасается непосредственно над центральной линией колеса.

- Долото чаши: Вариантов ракурсов для этого очень много.

Начните с угла 50 градусов и угла 60 градусов; переходите к углам 45 и 40 градусов по мере улучшения ваших навыков.

Начните с угла 50 градусов и угла 60 градусов; переходите к углам 45 и 40 градусов по мере улучшения ваших навыков.

- Долото для шпинделя: Используется для проделывания небольших полых отверстий и токарной обработки шпинделя. Он также используется для точения бухт и валиков на шпиндельной ложе. Заточите до 45 градусов или 35 градусов (с лучшим контролем инструмента).

- Отрезной инструмент: Иногда его называют плоскостью, он используется для отрезки заготовки шпинделя. Отличный угол шлифовки для отрезного инструмента составляет 45 градусов, а периметр должен поддерживаться на уровне 9.0. Убедитесь, что инструмент держится перпендикулярно колесу.

- Алмазный отрезной инструмент: Наши эксперты пришли к выводу, что для этого подходит 45 градусов.

5. Вдавливание инструмента в шлифовальный станок

Теперь вы знакомы с углами заточки инструмента для токарного станка, поэтому вам необходимо установить правильный контакт для получения идеальных результатов. Перед продолжением рекомендуется поместить инструмент в подручник. Убедитесь, что лезвие не давит на колесо кофемолки. Все, что выключено, вызовет много вибраций, из-за которых вы потеряете контроль.

Перед продолжением рекомендуется поместить инструмент в подручник. Убедитесь, что лезвие не давит на колесо кофемолки. Все, что выключено, вызовет много вибраций, из-за которых вы потеряете контроль.

После того, как ваша настольная шлифовальная машина настроена, прижмите инструмент к колесу настольной шлифовальной машины, следя за тем, чтобы контакт не превышал 10 секунд. Наша команда обнаружила, что можно ожидать несколько искр, если углы и контакт точны. Все, что дольше 10 секунд, приведет к перегреву.

Повторите еще несколько раз и, как только лезвие станет достаточно острым, охладите его в миске с водой. Высушите биту, прежде чем перевернуть ее на другую сторону. Следите за тем, чтобы не шлифовать одну сторону больше, чем другую.

Вы также можете выполнить этот процесс вручную. Для этого потребуется шлифовальный камень зернистостью 1000. Держите камень одной рукой под углом 45 градусов и, слегка надавливая, перемещайте инструмент вперед и назад по камню.

(Если вы ищете полезные инструменты, которые можно добавить в свой магазин, вы можете подумать о том, чтобы приобрести лучший токарный станок по дереву, который мы также перечислили здесь) Вы можете выбрать лучший ленточный шлифовальный станок. Они дешевле, а также идеально подходят, если вам нужно заточить и придать форму токарным инструментам. Если вы собираетесь использовать ленточный шлифовальный станок, вам потребуется двухдюймовая лента, поскольку однодюймовая лента не может шлифовать равномерно.

Они дешевле, а также идеально подходят, если вам нужно заточить и придать форму токарным инструментам. Если вы собираетесь использовать ленточный шлифовальный станок, вам потребуется двухдюймовая лента, поскольку однодюймовая лента не может шлифовать равномерно.

Существует множество вариантов зернистости. Эти опции гарантируют, что зубила будут заточены до совершенства. Если вы не собираетесь обрабатывать много дерева или металла, это отличная альтернатива. Огромным плюсом является его универсальность вне работы с токарными инструментами.

Как часто нужно затачивать токарные инструменты?

Токарные инструменты следует затачивать, как только они затупятся. Вы можете сделать это перед началом работы или просто во время планового технического обслуживания. Убедитесь, что вы достаточно прикрыты и имеете подходящее снаряжение [1]. Если вы сомневаетесь, прикоснитесь к нему.

Под каким углом вы затачиваете токарные инструменты?

Вы можете затачивать свои токарные инструменты под разными углами, но самым идеальным будет 45 градусов.