Как резаком работать: Как пользоваться газовым резаком — Avantcom Статьи

Содержание

РЗП, Р1П, Р3П, РС 3П, мундштук, трехтрубный, рычажный – Расходники и комплектующие на Svarka.guru

Резак пропановый — это мощный и экономичный инструмент для раскроя листовых заготовок и разборки металлоконструкций. Простота конструкции и надежность, высокая мобильность, отсутствие необходимости в электропитании сделали пропановый резак популярным не только среди профессионалов, но и в среде домашних мастеров. Невысокие цены на оборудование и расходные материалы позволяют экономить значительные суммы по сравнению с другими способами резки металла. Под пропан также можно переоборудовать ацетиленовый резак.

Содержание

- 1 Принцип действия и виды

- 2 Отличия

- 3 Конструкция

- 3.1 С инжектором

- 3.2 Без

- 4 Размеры и вес

- 5 Портативные

- 6 Расходные элементы

- 7 На что обратить внимание при выборе?

- 8 Как пользоваться правильно?

- 9 Как работать кислородно-пропановым?

- 10 Как переделать из ацетиленового?

- 11 Заключение

Принцип действия и виды

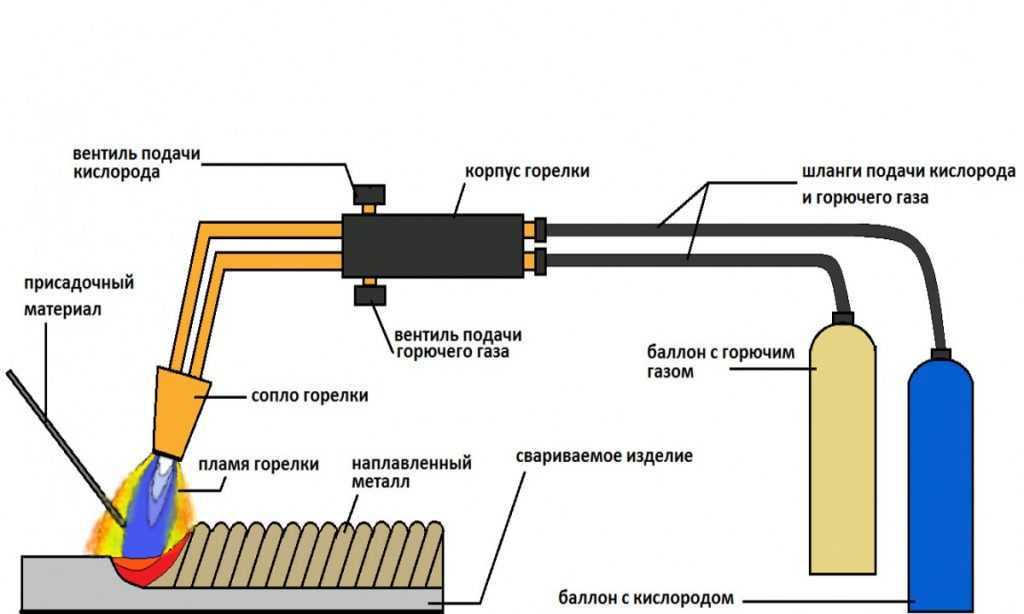

Принцип разделения металла газовым резаком основан на нагреве его до температуры, несколько меньшей температуры плавления. Для повышения энергетического потенциала горелки в сопло подается смесь из горючего газа и окислителя — кислорода. Атомы поверхностного слоя вступают в реакцию с кислородом захватываются и выносятся струей пламени за пределы рабочей зоны, формируя разрез.

Для повышения энергетического потенциала горелки в сопло подается смесь из горючего газа и окислителя — кислорода. Атомы поверхностного слоя вступают в реакцию с кислородом захватываются и выносятся струей пламени за пределы рабочей зоны, формируя разрез.

При разрезе очень важно не достигнуть температуры плавления. В этом случае материал заготовки начнет плавиться и стекать, и разрез получится неровный, с неаккуратной поверхностью.

[stextbox id=’info’]Газовой резке хорошо поддается черный металл. Чугуны, легированные стали, нержавейка газом не режутся. Они плохо окисляются.[/stextbox]

Технологический процесс резания состоит из двух этапов:

- Нагревание области разреза до температуры начала активного окисления металла. Разогревающий факел получают с помощью формирования смеси кислорода и пропана.

- Интенсивное окисление (горение) материала заготовки в кислородной струе, выносящей продукты сгорания из рабочей зоны.

Ручные газовые устройства для резки металла классифицируют по следующим признакам:

- тип топлива;

- тепловая мощность горелки;

- по методу образования горючей смеси.

По виду горючего различают:

- ацетиленовые;

- пропановые;

- универсальные.

Приняты следующие градации мощности:

- малая: предназначены для заготовок толщиной до 10 см;

- средняя: до 20 см;

- большая: до 30 см;

- увеличенная: до 50 см.

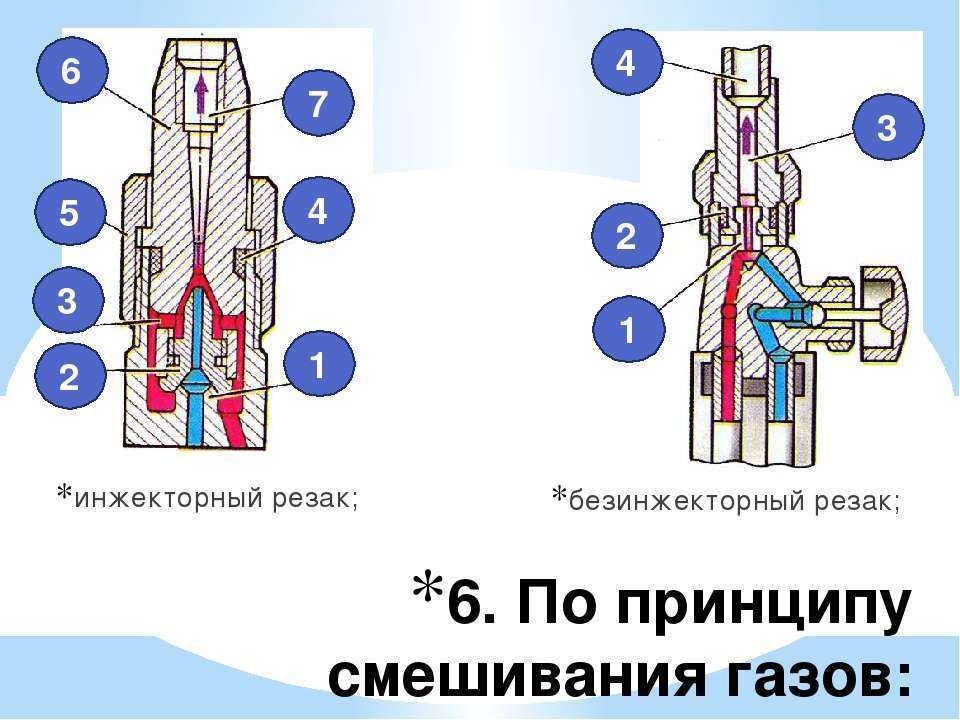

По методу создания горючей смеси резаки могут быть инжекторные и обычные.

Отличия

Основное отличие пропановой горелки от ацетиленовой основано на разной теплотворной способности газов и разных пропорциях при создании рабочей смеси. Доли кислорода и ацетилена относятся как 1:1, кислорода с пропаном – 3,5:1. В горелке на ацетилене существенно выше и скорость сгорания смеси.

Соответственно и различается сечение и форма инжекционных каналов, рабочей камеры и форсунки.

При подаче пропана в горелку для ацетилена наблюдается неустойчивое горение, снижение мощности факела, возможны обратные удары. Такое использование недопустимо, оно может привести к серьезной аварии.

Конструкция

Устройство инжекторного и безинжекторного резаков несколько отличается.

С инжектором

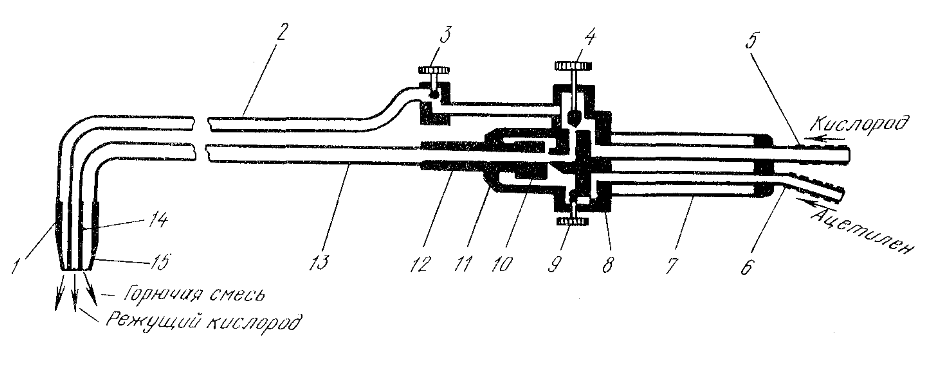

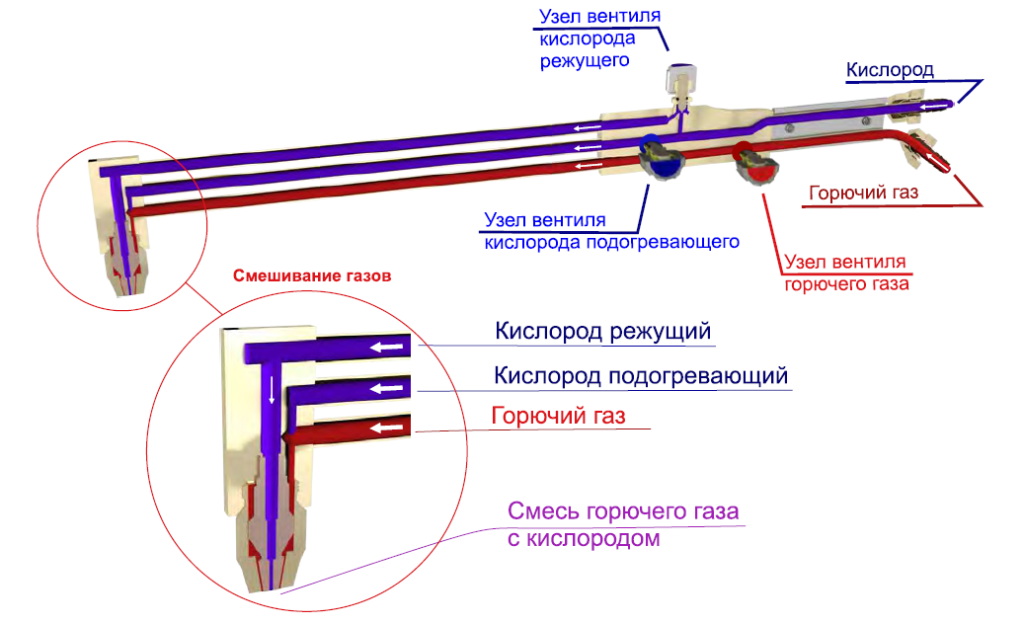

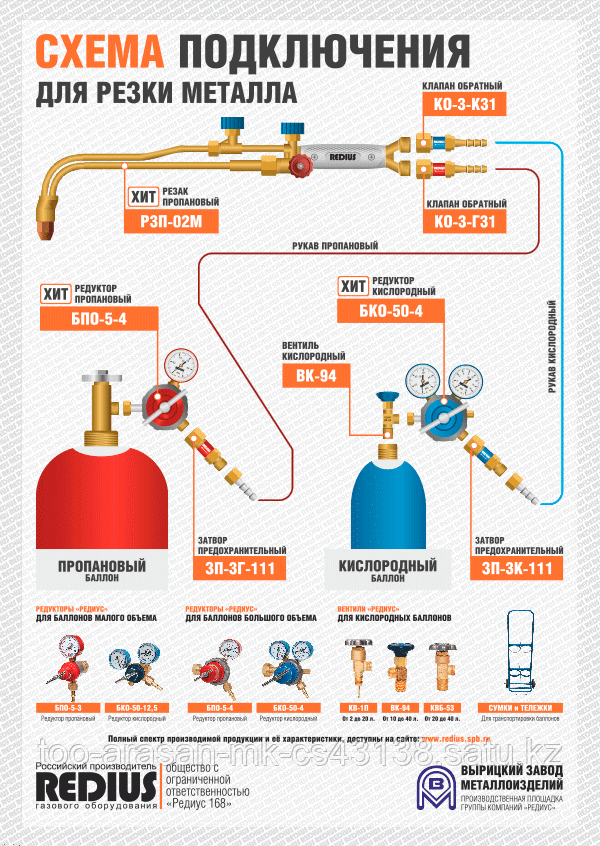

Конструкция с инжектором более популярна среди резчиков. Наиболее распространенной моделью этого типа является резак РЗП. Струя кислорода, поступающая из баллона через редуктор по шлангу, разделяется надвое.

Схема работы инжектора.

Часть кислорода поступает по верхнему патрубку в сопло внутреннего мундштука, выходя из него с высокой скоростью. Это так называемый «режущий кислород». Подача регулируется вентилем, а включается или выключается рычажным клапаном.

Меньшая часть кислорода попадает в инжектор – камеру для создания рабочей смеси. Проходящий через камеру с большой скоростью O2 создает в ней относительное разрежение. Разрежение затягивает в камеру из подводящего канала поступающий из баллона по отдельному шлангу горючий газ, в данном случае — пропан.

Завихрения, образующиеся в потоке в ходе выравнивания скоростей истечения газов, способствуют их качественному и полному перемешиванию. При этом создается рабочая горючая смесь с заданными параметрами. По нижнему патрубку рабочая смесь поступает в зазор между внутренним и наружным мундштуками, и при поджигании образует направленный пучок разогревающего пламени.

При этом создается рабочая горючая смесь с заданными параметрами. По нижнему патрубку рабочая смесь поступает в зазор между внутренним и наружным мундштуками, и при поджигании образует направленный пучок разогревающего пламени.

На корпусе резака модели РЗП 02М размещены три вентиля, регулирующие:

- подачу кислорода на подогрев;

- подачу кислорода на резку;

- подачу пропана.

Еще один орган управления — рычажный клапан включения и выключения режущего пламени.

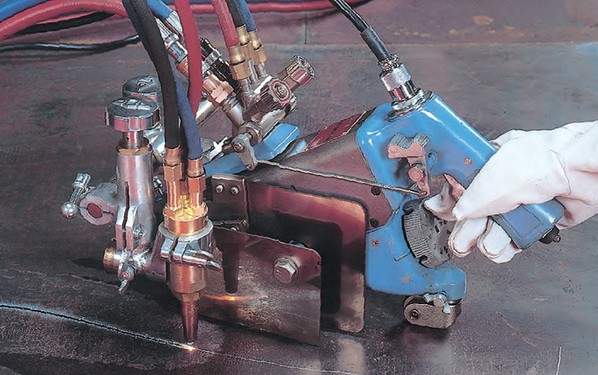

Без

Такие резаки называют трехтрубными, по числу патрубков, идущих от корпуса горелки к соплу.

Схема работы безинжекторных моделей.

В таких моделях смешение компонентов рабочей смеси для подогрева проводится непосредственно в головке. Это существенно повышает требования к точности изготовления деталей и классу обработки поверхностей.

[stextbox id=’info’]Безинжекторная схема обеспечивает большую безопасность. При случайном срыве факела не происходит обратного удара, пламя не затягивается в горелку и далее в баллон. [/stextbox]

[/stextbox]

Такая схема требует более высокого давления газов для поддержания устойчивого горения.

Размеры и вес

ГОСТ 5191-79 регламентирует массогабаритные показатели газовых резаков в зависимости от из мощности.

Резак пропановый Р1П имеет длину до 500 мм. Вес Р1П составляет 1000 г.

Резак РС 3П (и Р2П) удлинен до 580мм. Их вес достигает 1300г.

Вставные резаки маркируются как РВ. Они представляют собой наконечники для сварочной горелки и устанавливаются взамен сварочного наконечника. Функционально они соответствуют резакам модели р1п. Их вес составляет для РВ-1 – 600г, для РВ 2/3- 700г.

Фактически снижения веса не происходит, потому что их вес добавляется к весу самой горелки. Не произойдет и снижения габаритов, установка наконечника удлинит горелку. Такие устройства имеет смысл приобретать, если операция резки выполняется сравнительно редко, а в основном идет сварка. Хранить сменный наконечник можно в том же ящике, что и основную горелку, и присоединять его по мере необходимости. В любом случае, не нужно будет покупать две горелки.

В любом случае, не нужно будет покупать две горелки.

Портативные

Для небольших объемов раскроя заготовок или разборки небольших металлоконструкций были разработаны портативные газовые резаки. Они имеют цанговое крепление и устанавливаются на стандартный баллон с пропаном малой емкости.

Такие устройства лишь условно можно считать резаками. Они не могут конкурировать с такими профессиональными устройствами, как, например, резаки серии Р3П. В них нет основного компонента настоящего устройства — струи режущего кислорода. Именно благодаря ей и происходит интенсивное окисление материала заготовки. Фактически происходит не резание, а плавление.

Тем не менее портативными устройствами можно раскроить материалы с низкой температурой плавления, такие, как алюминий, латунь, медь.

Расходные элементы

Основным расходным материалом для пропановых резаков являются мундштуки и форсунки. Именно они подвержены максимальному износу и нуждаются в замене. Остальные детали устройства, работающие в более спокойных температурных режимах, изнашиваются намного медленнее.

Остальные детали устройства, работающие в более спокойных температурных режимах, изнашиваются намного медленнее.

Для того, чтобы эти детали прослужили дольше, за ними следует периодически ухаживать. После работы сопло прочищают мягкой проволокой от нагара. Помогает продлить срок службы также правильный выбор давления компонентов горючей смеси в зависимости от толщины металлической заготовки.

На что обратить внимание при выборе?

Какой резак лучше выбрать? Чтобы он служил долго и исправно, при покупке необходимо уделить внимание следующим моментам:

- лучше выбрать латунные ниппели;

- накладки на рукоятке из алюминия намного долговечнее пластмассовых;

- вентили должны прокручиваться с некоторым усилием, сохраняя свое положение при тряске;

- рукоятка диаметром от 4 см удобно и надежно лежит в руке;

- рычаг подачи кислорода не должен ни болтаться, ни заедать;

- маховики вентилей из нержавеющей стали прослужат в 10-30 раз дольше, чем латунные;

- содержание меди в материале подводящих патрубков не должно превышать 65%;

- инжектор должен быть разборным, это позволит своевременно ухаживать за его деталями;

- в комплект поставки должен входить прочный металлический чемоданчик для хранения и переноски;

- наружный мундштук должен быть медным, внутренний- латунным.

Завод-изготовитель должен иметь хорошую репутацию на рынке. Развитая дилерская сеть производителя позволит не испытывать проблем с комплектующими и расходными материалами.

Как пользоваться правильно?

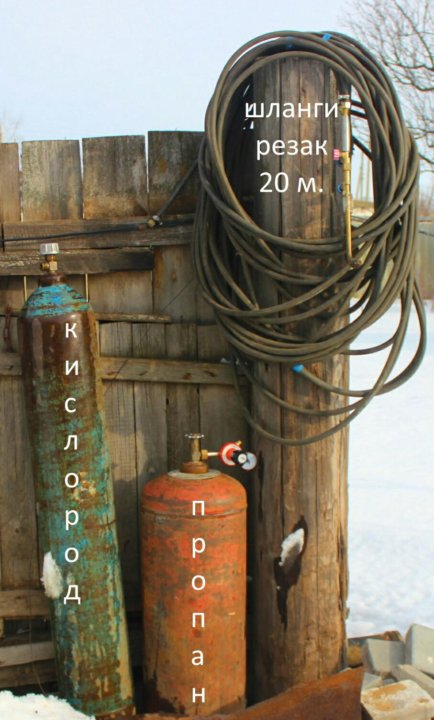

До начала работы требуется подготовить все оборудование, расходные материалы и рабочее место. Кроме самого резака понадобится:

- система пожаротушения;

- рабочая одежда и обувь с огнезащитной пропиткой;

- спилковые краги;

- маска сварщика с адаптивным светофильтром или защитные очки сварщика;

- респиратор;

- измерительный и разметочный инструмент: линейка, угольник, лекала, термостойкий маркер;

- специальная зажигалка газосварщика, использование спичек, сигарет, бытовых зажигалок недопустимо, поскольку может привести к пожару или травме.

Рабочее место не должно быть захламлено, шланги должны свободно перемещаться по полу. Кроме того, существует ряд правил оборудования рабочего места резчика:

- обеспечить приточно-вытяжную вентиляцию либо работать на открытом пространстве;

- обеспечить яркое бестеневое освещение;

- убрать все легковоспламеняемые материалы в радиусе 5 метров;

- газовые баллоны должны располагаться не ближе 5 метров от рабочего места;

- при возможности заготовки размещать на стальном рабочем столе;

- не направлять пламя на газовые шланги;

- при работе на бетонном полу следует избегать длительного контакта факела с полом, это может разрушить его.

Перед началом работы следует аккуратно и точно разметить места будущих разрезов.

Как работать кислородно-пропановым?

При работе пропановым резаком необходимо соблюдать общие рекомендации по газовой резке, изложенные выше. Кроме того, есть и ряд специфических для пропана правил.

Перед запуском инжекторной модели следует проверить чистоту подводящих каналов и степень разрежения, создаваемую кислородным потоком. Она должна быть достаточной образования качественной рабочей смеси в заданных пропорциях.

Делают это таким образом:

- убедиться в том, что вентили на горелке и на баллонах находятся в закрытом положении;

- снять пропановый подводящий шланг с ниппеля;

- открыть вентиль на кислородном баллоне, выставив рабочее давление;

- отрыть кислородный вентиль на резаке;

- приложить палец к входному ниппелю для пропана;

- палец должно ощутимо прижимать к ниппелю потоком входящего воздуха;

- закрыть вентиль на баллоне с кислородом и на резаке;

- присоединить подающий пропановый шланг, затянуть хомут.

При работе с пропановым резаком нужно действовать в таком порядке:

- убедиться в том, что вентили на резаке закрыты;

- осмотреть оборудование, включая шланги, манометры, вентили и баллоны на предмет отсутствия механических повреждений, а также нарушения герметичности;

- открыть вентиль на кислородном баллоне, выставив по манометру заданное давление;

- открыть вентиль на пропановом баллоне, выставив по манометру заданное давление, обычно соотношение по давлению между кислородом и пропаном 10:1;

- немного открыть кислородный вентиль разогревающей горелки и вентиль пропана;

- специальной зажигалкой поджечь рабочую смесь;

- отрегулировать факел по цвету, интенсивности и форме;

- прогреть начало разреза, контролируя температуру визуально или пирометром;

- открыть вентиль режущего кислорода;

- рычагом подать кислород и приступить к раскрою или разборке.

Во время работы резчик должен постоянно контролировать степень подогрева заготовки, форму и цвет пламени. После завершения разреза чрезвычайно важно следовать правилам выключения горелки:

После завершения разреза чрезвычайно важно следовать правилам выключения горелки:

- отпустить рычаг;

- закрутить вентиль режущего кислорода;

- перекрыть подачу пропана;

- закрутить разогревающий кислородный вентиль;

- закрутить баллонные вентили;

- открутив вентили на горелке, стравить газ, оставшийся в подающих шлангах.

Эта последовательность действий должна быть выучена наизусть и выполняться автоматически.

Как переделать из ацетиленового?

На форумах, посвященных сварке и резке металла, можно найти заявления о том, что горе-мастера использовали ацетиленовые резаки на пропане без всякой переделки, и ничего страшного не произошло. Не стоит испытывать судьбу и повторять их опыт. Для того, чтобы ацетиленовый резак переделать на пропан и безопасно использовать, необходимо соблюсти ряд требований:

- заменить мундштук инжектора на мундштук, предназначенный для пропанового резака;

- допустимо установить на единицу больший номер мундштука;

- установить обратный клапан на подающий шланг.

В противном случае при срыве пламени оно может уйти в шланги и в баллон, произойдет так называемый «обратный удар».

Однако самым безопасным способом переделки будет приобретение отдельного резака под пропан.

Заключение

Пропановый резак – это надежный и недорогой инструмент для резки металла. Он прост в устройстве и обслуживании. Устройство пользуется заслуженной популярностью как на производствах, так и в домашних мастерских.

Газовый резак Р2А-01, использовать при работе не ацителен или пропан — Плазма и газ-резка, сварка, напыление

#1

слива

Отправлено 19 January 2014 18:26

Уважаемые форумчане,подскажите.Резак марка Р2А-01.Можно ли использовать при работе не ацителен,а пропан(бутан)?

- Наверх

- Вставить ник

#2

alexhelios

Отправлено 19 January 2014 18:32

Уважаемые форумчане,подскажите.

Резак марка Р2А-01.Можно ли использовать при работе не ацителен,а пропан(бутан)?

Лучше докупи к нему мундштук пропановый

- Наверх

- Вставить ник

#3

Reankor 2002

Отправлено 19 January 2014 18:32

Предназначен для ручной разделительной кислородной резки низкоуглеродистых и низколегированных сталей с применением в качестве горючего ацетилена, пропан-бутана, природного газа и кислорода чистотой не ниже 99,7 % по ГОСТ 5583.

- Наверх

- Вставить ник

#4

Сварком

Отправлено 21 January 2014 10:06

Уважаемые форумчане,подскажите.

Резак марка Р2А-01.Можно ли использовать при работе не ацителен,а пропан(бутан)?

если у него внутрисопловое смешение газов то можно. Определяется очень просто. Если мундшук моноблочный(неразборный) то покупаешь такой же но для пропана (желательно принести резак в магазин и там подобрать мундштук).

- Наверх

- Вставить ник

#5

Менгон

Отправлено 21 January 2014 13:40

если у него внутрисопловое смешение газов то можно

а для чего смесительная камера предназначена в резаке,- для красоты?

Лучше докупи к нему мундштук пропановый

одного этого не достаточно.

слива

, Попробуйте но работать на пропан-бутане он будет не стабильно из-за меньшей смесительной камеры и инжектора с так же меньшим проходным отверстием.

- Наверх

- Вставить ник

#6

слива

Отправлено 21 January 2014 18:17

Спасибо,в общем понятно.Просто лежит совершенно новый резак ,1979 года,сделан качественно,и у него щелевидное сопло,которое,как пишут,меньше засоряется при резке.А мне часто приходится резать стали типа «хардокс»,»шквырчат» и плюются.

- Наверх

- Вставить ник

#7

rodat

Отправлено 03 February 2014 20:31

Наговорили бочку арестантов и все не по теме. Резак этот инжекторного типа, смешение происходит в нижней трубке. Сопло самое примитивное. Проблема ваша в том, что для успешного горения пропана его предварительно подогревают за счет «пропановской» конструкции наружного сопла. У пропановского оно немного длинее ацетиленового, проходящее пламя его подогревает и обеспечивает более раннее поджигание пропана и более быстрое и качественное сгорание. Т.о. резак применить можно, но наружное сопло придется поменять (если найдете). Без этого будет плохо греть.

Резак этот инжекторного типа, смешение происходит в нижней трубке. Сопло самое примитивное. Проблема ваша в том, что для успешного горения пропана его предварительно подогревают за счет «пропановской» конструкции наружного сопла. У пропановского оно немного длинее ацетиленового, проходящее пламя его подогревает и обеспечивает более раннее поджигание пропана и более быстрое и качественное сгорание. Т.о. резак применить можно, но наружное сопло придется поменять (если найдете). Без этого будет плохо греть.

Василий Навроцкий

- Наверх

- Вставить ник

#8

Илария

Отправлено 03 February 2014 21:01

Т.о. резак применить можно, но наружное сопло придется поменять (если найдете).

Без этого будет плохо греть.

А почему только наружное? Внутренне не нужно? Они тоже отличаются (насечками). А насчёт наружного — да, у ацетиленового резака внутренний мундштук и наружный вровень располагаются, а у пропанового резака внутренний чуть утоплен.

Всё кажется таким понятным, пока не начнёшь кому-нибудь объяснять.

Правила форума

- Наверх

- Вставить ник

#9

rodat

Отправлено 03 February 2014 21:15

А почему только наружное? Внутренне не нужно? Они тоже отличаются (насечками). А насчёт наружного — да, у ацетиленового резака внутренний мундштук и наружный вровень располагаются, а у пропанового резака внутренний чуть утоплен.

Насечки важны, и влияют на качество смешивания, но разнятся длиной только внешние мундштуки. В ней то «собака и порылась».

Василий Навроцкий

- Наверх

- Вставить ник

#10

Илария

Отправлено 04 February 2014 20:20

но разнятся длиной только внешние мундштуки. В ней то «собака и порылась».

Вот, значит, примерно правильно я думала (всё-таки, не стали бы делать эти резаки конструкционно-разными, если бы можно было легко заменить один резак другим). Часто приходится сталкиваться с тем, что приходит покупатель, не имея понятия ни о марке, ни о производителе резака, тычет пальцем в витрину и говорит — вот похоже на это, продайте! Возражения на тему, что по резьбе или форме запчасть не подойдёт, возможно, — не принимаются: — резьбу нарежут, размер подгонят. А иной раз и сами сварщики — нам неохота ещё 3-5-10 км. ехать, искать, давай, что есть.

А иной раз и сами сварщики — нам неохота ещё 3-5-10 км. ехать, искать, давай, что есть.

ТБ никого в такие моменты не интересует?

Всё кажется таким понятным, пока не начнёшь кому-нибудь объяснять.

Правила форума

- Наверх

- Вставить ник

#11

PolLitrovaYa_MuLII

Отправлено 10 May 2014 22:09

Буден сей резак работать и на пропане,просто греть будет хуже…Правда там в комплекте идет внешний мундштук N2.Но внутренний к нему по-моему уже идет 4ка….Будет резать нормально,У меня МАЯК режет на пропане без проблем…….На ацетилене конечно быстрее но работать будет куда опасней—уж больно часто стреляет как перегреется или не может продуть…

- Наверх

- Вставить ник

габариты, устройство, изготовление своими руками

Устройство и параметры

Аппарат для резки металлических деталей с помощью газа состоит из нескольких элементов. Мастеру нужно знать его устройство, чтобы в случае поломки или заклинивания принять определённые меры. Основные детали:

Мастеру нужно знать его устройство, чтобы в случае поломки или заклинивания принять определённые меры. Основные детали:

- рукоять;

- корпус;

- каналы для подачи горючего газа, кислорода;

- мундштук;

- форсунка, отвечающая за формирование горящей струи.

Помимо ключевых элементов, резак по металлу имеет регуляторы подачи газа, систему каналов, по которым они проходят через корпус и доходят до выходных отверстий. Габариты аппарата для резки металлических деталей меньше чем у болгарки, однако горелка требует подключения баллонов с расходным веществом, что усложняет доставку оборудования до рабочего места.

Классификация резаков для ручной резки металла.

Классифицируются резаки по нескольким признакам. Так, по виду резки, а именно виду реза, который должен получиться в процессе, выделяют устройства, предназначенные для поверхностной, разделительной резки. Также применяются специальные резаки для кислородно-флюсовой резки.

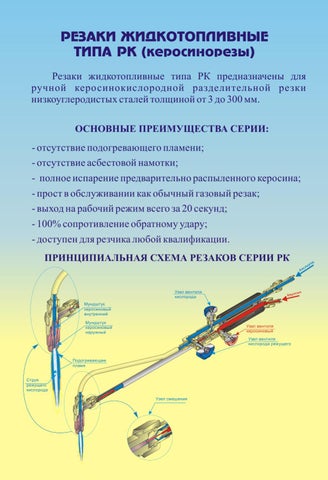

Отдельные резаки могут использоваться с определенными горючими газами. Так существуют:

- резаки для ацетилена;

- резаки, применяемые для резки с газами-заменителями;

- резаки для жидких горючих (керосин, бензин).

Различают такие резаки и по принципу действия, а именно бывают инжекторные резаки, а также безынжекторные устройства.

В зависимости от необходимого давления кислорода сварщики используют резаки для высокого и низкого давления.

И последний признак, по которым различают эти приспособления, – это конструкция их мундштуков. Бывают многосопловые или щелевые.

Бывают многосопловые или щелевые.

По мнению специалистов, наиболее распространенными и удобным в использовании являются инжекторные резаки универсального типа.

Отметим, что данное устройство имеет рукоятку, трубки, по которым подводятся газы, корпус, на котором имеются специальные вентили для регулировки подачи газов, головки для мундштуков. Обычно такие универсальные резаки имеют щелевой мундштук.

Газовый резак по металлу: разновидности

Газовые резаки для металла разделяются по разным критериям. Например, существует классификация по используемому газу, габаритам, виду резки, конструкции, методу смешивания расходных веществ.

Ацетиленовый

Представляет собой резак по металлу, который используется при разрезании металлических деталей большой толщины. Ацетиленовое оборудование комплектуется дополнительными вентилями, которые позволяют устанавливать высокую скорость подачи газа. Существуют промышленные и портативные модели резаков. Ацетилен обеспечивает максимальную температуру пламени. Это обуславливает большую глубину реза металла.

Это обуславливает большую глубину реза металла.

Ацетиленовый резак по металлу

Пропановый

Оборудование, работающее на пропане, применяется для разрезания сплавов, цветных и черных металлов. Максимальная толщина реза — 300 мм. Пропановые резаки более надёжные, что обуславливает их долговечность при активной эксплуатации. Мастера обращают внимание на безопасность таких аппаратов. Их часто используют при проведении самостоятельных работ в частных мастерских.

Газовый резак портативный

Можно купить устройство для автономной работы. Мини резаки помещаются в ладонь. Представляют собой металлический баллончик с газом, на который накручивается сопло с системой подачи горючего вещества. Сравнить ручной аппарат можно с турбо-зажигалкой. С помощью спичек, зажигалки или установленной системы зажигания, газ воспламеняется, проходит через специальные форсунки, сопло, которые формируют тонкую струю пламени высокой температуры. Она не гаснет при сильном ветре, что позволяет без труда использовать ручной резак на улице. Чтобы наполнить маленький баллончик можно использовать специальный ниппель для дозаправки или купить новую полную емкость.

Чтобы наполнить маленький баллончик можно использовать специальный ниппель для дозаправки или купить новую полную емкость.

Керосино-кислородные резаки

Оборудование для резки металла, работающее на керосине, обладает конструктивными отличиями от газовых аппаратов, поскольку для получения пламени необходимо превращение жидкости в газообразное состояние. Данный процесс осуществляется в испарителе, подогрев керосина в котором реализуется с помощью специального подогревающего сопла.

Горючее подается из бачка по маслобензостойкому шлангу под давлением 30 кПа. Емкость снабжена предохранительным клапаном и ручным насосом, и с учетом конструкции позволяет залить до 8 л горючего. Устройство такого типа имеет востребованность при работе в полевых условиях.

Что нужно знать при работе с резаками

Прежде нужно знать принцип работы и классификацию этих устройств. Для этого можете посмотреть видео ниже:

- Каждый маховик вентиля имеет маркировку газа, подачу которого он регулирует.

- Стрелками на вентиле указывается направление при открытии и закрытии («О» — открытие, «З» — закрытие).

- На сменном мундштуке указывается индекс газа («А» — ацетилен, «П» — пропан, «М» — метан).

- Гайка кислородного штуцера имеет правую резьбу, а горючего газа – левую.

- Детали, соприкасающиеся с ацетиленом до камеры смешения, не изготавливаются из меди и медесодержащих сплавов (>65%).

В можно приобрести качественные резаки , которые осуществляют газовую резку металла (до 30 см), а также заправить баллон пропаном по оптимальной цене.

Преимущества и недостатки

Если нужно разрезать металлический лист, можно использовать разное оборудование и приспособления. Это может быть роликовый нож, ручные ножницы, болгарка, станок для разрезания лазером или водой. Каждый из способов обладает сильными и слабыми сторонами. Преимущества газовых резаков:

- Большая толщина реза. Зависимо от выбранного вида оборудования, можно разрезать металлический лист толщиной в 500 мм.

- Низкая цена на горелку, баллоны, соединительные шланги.

Недостатки:

- При сильном нагревании металла он подвергается тепловой деформации. Из-за этого изменяется структура материала.

- Большая ширина реза, что недопустимо при соблюдении точных габаритов.

- Если толщина листа небольшая, на срезе заметен конус от пламени.

- Невозможность работать с нержавеющей сталью, цветными металлами.

- Высокая стоимость за метр прорезанного листа.

После проведения резки металлических листов с помощью газовой горелки нужно дополнительно обрабатывать торцы.

Чтобы сделать качественный рез, нужно контролировать расстояние между соплом горелки и поверхностью материала. Для этого нужно сделать самодельную каретку, которая будет поддерживать рабочую часть оборудования в одном положении над металлическим листом.

Газовый резак

Область применения

Область применения газовых резаков весьма широка. Их используют везде, где нужно резать, паять или сваривать металл:

- на заготовительных участках машиностроительных и металлообрабатывающих заводов;

- на стройплощадках — от дачного домика до гидроэлектростанций;

- в автосервисе;

- на судостроительных верфях;

- в оборонной и аэрокосмической промышленности;

- при разборке старых металлоконструкций ;

- в производстве электроники и радиотехники;

- в ювелирном деле;

- на художественных промыслах.

youtube.com/embed/5yTeOocMyG4?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Кроме того, газовый резак может стать вашим надежным и производительным помощником в домашней мастерской

Правила выбора

При выборе газового резака нужно учитывать ряд рекомендаций. Обращать внимание следует на такие факторы:

- Комфорт — важный показатель, отвечающий за то, сколько мастер сможет проработать с аппаратом без усталости. Желательно подержать горелку в руках. Это поможет понять насколько она будет удобна во время работы.

- Материал мундштука — наружная часть этого элемента горелки должна быть сделать из хромистой бронзы. Допускается чистая медь, имеющая красный оттенок.

- Соединительные трубки должны изготавливаться из латуни.

- Желательно выбирать горелку без декоративного покрытия. Краска будет закрывать возможные дефекты сборки аппарата.

- Работая с замасленными или окрашенными поверхностями, нужно выбирать удлинённые резаки (до 800 мм).

Такая длина позволит уберечь кисть от травмирования пламенем.

Такая длина позволит уберечь кисть от травмирования пламенем. - Выбирать рукоять из алюминия. Пластик менее долговечный и износоустойчивый.

- Температура пламени и скорость потока газа влияют на толщину реза металлических деталей. Глубина реза обозначается специальной маркировкой. Например, если нужно разрезать листы толщиной до 10 см, аппарат будет обозначен P. Чтобы разрезать листы толщиною более 10 см, требуется выбирать маркировку P3.

Важно проверять комплектацию оборудования до выхода из магазина. Чтобы не возникло лишних проблем при возможных поломках газовой горелки, необходимо получить гарантию.

Настройка газового резака

После покупки оборудования нужно провести его сборку и настройку. Этапы сборки аппарата:

- На два баллона необходимо установить редуктора. Красный устанавливается на пропановый, синий на кислородный. Прежде чем из накручивать необходимо проверить наличие резиновых уплотнителей. Сами вентиля должны быть без следов масла или жира.

- Далее нужно закрепить шланги подачи газа. Они вкручивается по резьбе редукторов. Закрепляются хомутами. Лучше использовать металлические крепёжные элементы.

- После подключения шлангов к баллонам необходимо закрепить их на горелке согласно схеме, указанной в инструкции. Она прилагается к аппарату.

Когда сборка окончена, можно переходить к этапу настройки. При этом необходимо соблюдать некоторые рекомендации:

- Работая с ацетиленом, нужно открыть вентиль на один полный оборот. Давление не должно превышать 1 атмосферу. Желательно выставлять давление до 0,54 атмосферы.

- Далее нужно продуть шланги. Для этого требуется открыть вентиль на горелке и дождаться изменения звука.

- После регулировки подачи дополнительного расходного вещества нужно провести настройку потока кислорода. Оптимальная величина давления — 2,0 атмосферы.

- Далее продуваются шланги путём открытия вентилей на баллоне, горелке.

Обычно инструкция по сборке, настройке, дальнейшему использованию указывается на упаковке или в квитках, которые прилагаются к газовому аппарату.

Подготовка к работе

Прежде чем начинать работу с оборудованием для газовой резки нужно провести подготовку. Она включает действия, которые снижают риск порчи аппарата, заготовки, получения травм. Этапы подготовки:

- Осмотреть баллоны, соединительные шланги, крепёжные элементы, горелку на наличие повреждений. Они должны быть целыми, без видимых дефектов.

- Принюхаться к окружающему воздуху. Так можно определить утечку газа. Изначально необходимо подключить шланги к баллонам и горелке, зажать их хомутами. Горючая смесь не должна вырываться наружу.

- Резиновые уплотнители должны быть целыми. Если на них появляются трещины, их форма изменяется, необходимо немедленно заменить прокладки на новые.

- Прежде чем открывать кислородный вентиль необходимо проверить оборудование на наличие жировых пятен, подтёков масла. Даже небольшое количество этих веществ могут вызвать взрыв.

Важно правильно соединить шланги, не перепутав подачу газа.

Подготовка к работе газовым резаком

Инструкция по использованию

Резка металла резаком должна проходить по инструкции. Она состоит из нескольких этапов, которые должны идти строго дуг за другом:

Она состоит из нескольких этапов, которые должны идти строго дуг за другом:

- Открыть кислородный вентиль.

- Открыть баллон с газом.

- Поджечь струю смеси газов, которая выходит из сопла горелки.

- С помощью системы вентилей отрегулировать скорость потока газа.

- Нагреть металлическую поверхность до той степени, чтобы её цвет изменился до соломенного.

- Резка металла начинается после открытия вентиля кислорода на горелке.

- Чтобы завершить резку, необходимо перекрыть сначала газ, а затем кислород.

Сопло можно остудить в холодной жидкости.

Советы бывалых: как пользоваться

Инструкции, как пользоваться газовым резаком, можно разделить на общие положения и профессиональные «мелкие» замечания, которые на самом деле являются ценнейшими практическими помощниками.

Таблица резки металлов газовым резаком.

Сначала общие положения:

- Только в маске! Только в маске сварщика или специальных очках проводим любые работы с любым газовым резаком.

Работа с автогеном – занятие с морем рисков, технику безопасности выполнять по-настоящему и не по-детски.

Работа с автогеном – занятие с морем рисков, технику безопасности выполнять по-настоящему и не по-детски. - Одежду и перчатки выбираем с огнеупорными свойствами. Если таковых нет, что же: по крайней мере, минимальное требование – не одевать одежду из синтетики.

- На рабочем месте обязательно должен быть огнетушитель со всеми правильными сроками годности и т.п. Средства пожаротушения также нужно разместить неподалеку по правилам пожарной безопасности.

- Перед работой нужно запастись:

- линейкой, специальным карандашом, угольником и рулеткой;

- специальной зажигалкой, которая обычно есть в комплекте с оборудованием.

- Во время работы важно выбрать правильно расположение. Пламя факела должно быть расположено фронтально по отношению к подводящим шлангам. Шланги, в свою очередь, расположить так, чтобы они не мешали вам по ходу процесса.

- Еще одно правило из техники безопасности: газовые баллоны не должны быть ближе 5-ти метров к вам во время работы.

- Проветривание должно быть отличным в течение всей резки, лучше всего работать на открытом воздухе.

- Пол в мастерской должен быть или бетонным, или земляным.

- Если вы давно не работали со своим резаком, либо начинаете использовать новый аппарат, проверьте каналы: они должны быть чистыми. Кроме того, всегда проверяйте уровень разреженности в камере, которая формируется кислородом. Сначала снимите шланг с пропаном – делать это нужно при закрученных вентилях и на резаке, и на баллоне. Затем на баллоне открываете вентиль кислорода и газа при рабочем давлении. Инжектор проверяется просто: прикладываете палец к ниппелю газа, если все правильно, вы почувствуете подсасывание воздуха в этом ниппеле. Закрываете кислород, все вентили и затем шланг с горючим газом подключаете к резаку: работать можно.

Схема резки металла резаком.

Этапы действий во время резки, пропановые резаки:

- Сначала баллон с кислородом: выставляем рабочее давление.

- Потом баллон с горючим газом: также выставляем рабочее давление.

Ориентир – давление кислорода. Давление пропана должно быть меньше примерно в десять раз. Если аппарат трехтрубный, то разница будет составлять пять раз.

Ориентир – давление кислорода. Давление пропана должно быть меньше примерно в десять раз. Если аппарат трехтрубный, то разница будет составлять пять раз. - Медленно открываем вентиль кислорода и газа, поджигаем газ и формируем с помощью вентилей напор факела разогревающего пламени.

- Ручной газовый резак готов к работе, теперь собственно резка металла резаком.

- К месту горения начинает поступать струя поджигающего кислорода. Если металл нагрет в достаточной степени, нужная реакция начнется немедленно. В этом случае давление подачи кислорода можно еще увеличивать до тех пор, пока металл не будет прорезан в полной степени.

- Теперь автоген можно двигать в нужном направлении – по линии запланированного разреза. Скорость движения нужно определять по ходу дела, она будет зависеть от того, как искры и шлак стекали или сдувались вниз от горелки.

- После выполнения резки осмотрите внимательно рабочий участок на предмет оставшихся кусков расплавленного металла. Не дай бог наступить на такие – прожгут даже толстую подошву ботинок.

- Охлаждение деталей проводится или с помощью воды, или естественным образом.

- После окончания резки нужно закончить рабочий процесс, что не менее важно, чем начать работу.

- Сначала закручиваем вентиль кислорода.

- Следующими перекрываются вентили пламени – первым вентиль пропана, следующим – вентиль кислорода.

- Закручиваем вентили на баллонах.

- Освобождаем шланги от газа: открываем и затем поочередно закрываем вентили разогревающей смеси на аппарате.

Газовый резак своими руками

Изготовление газового резака своими руками не представляет больших сложностей. С помощью самодельного аппарата не получится резать толстые листы металла, однако для тонких листов, легкоплавких сплавов оно подходит. Требуемые материалы:

Требуемые материалы:

- медная проволока;

- капельницы — 2 штуки;

- металлический баллончик с газом для заправки зажигалок;

- иголка для накачки мячей;

- насос для аквариумов;

- паяльник, расходные материалы к нему;

- надфиль;

- ниппель;

- компрессор.

Изготовление самодельного резака:

- Согнуть иглу от капельницы. Оптимальный угол — 60 градусов.

- Проделать отверстие на боковой части иглы для накачки мечей. Пропустить через неё согнутую иглу от капельницы. Кончик должен выйти на 2 мм.

- Отверстия обмотать медной проволокой, пройти паяльником.

- На окончаниях игл закрепить трубки от капельниц.

- Толстая игла для накачки мячей должна быть соединена с газовым баллончиком, тонкая игла — с компрессором.

Чтобы регулировать поток подачи газа, используются пластиковые перемычки, закреплённые на трубках от капельниц.

Газовый резак по металлу применяется для разрезания толстых металлических листов. С его помощью можно сделать рез на глубину до 50 см. Можно собрать аппарат своими руками, однако его возможности будут гораздо ниже, чем у купленного резака.

С его помощью можно сделать рез на глубину до 50 см. Можно собрать аппарат своими руками, однако его возможности будут гораздо ниже, чем у купленного резака.

принцип действия, разновидности, особенности использования устройства

Резка газом представляется более простым процессом, нежели газосварочные работы, и потому справиться с ней может даже человек, не обладающий специальными навыками.

По этой причине практически любой из нас может освоить работу с газовым резаком. Главное здесь — усвоить суть технологии резки газом. В современных условиях все чаще используются пропановые резаки. Работа с ними требует использования одновременно пропана и кислорода, поскольку сочетание подобных веществ обеспечивает максимальную температуру горения.

- Принцип функционирования и разновидности резаков

- Особенности конструкции

- Общий размер и вес

- Преимущества портативных горелок с газом

- Выбор кислородного резака

- Использование резака

Конструкции различных типов резаков могут отличаться между друг другом размерами либо некоторыми компонентами, но принцип функционирования у всех одинаковый.

Принцип функционирования и разновидности резаков

Независимо от размеров автогена и разновидностей разогревающей смеси газа резка может происходить при помощи процесса сгорания металла в струе кислорода чистой смеси, нагнетаемого через специальное сопло в головке рабочей зоны.

Главная и принципиальная особенность газовой резки —это показатель температуры горения, который должен быть не меньше показателя температуры плавления. В противном случае металл, не успев разгораться, будет всё время плавиться и стекать. Таким условиям должны соответствовать низкоуглеродистые сали, а цветные металлы и чугун — нет.

Большое количество легированных сталей так же не будут поддаваться процессу газовой резки — существуют значительные ограничения по максимальному показателю и допустимым дозировкам легирующих компонентов, углерода, примесей, процесс превышения горения которых внутри кислорода станет наиболее нестабильным либо вообще перестанет протекать.

Саму резку следует разделить на две стадии:

- Разогрев одной части детали до температуры, во время которой металл начнёт гореть. Для того чтобы получить факел пламени разогрева, часть технического кислорода в определённом соотношении смешивают совместно с газом.

- Процесс сгорания (окисление) разогретого металла в струе кислорода и общее выведение продукта горения из зоны реза.

Если начать рассматривать классификацию только ручных резаков, то такое значение будет обладать следующими особенностями:

Разновидность горючего, мощность и способ получения смеси газов для пламени разогревающего типа.

- Классификация по разновидности горючего газа: пропан-бутан, метан, универсальный МАФ, а также ацетилен.

- Особенность мощности: небольшая (резка металла толщиной от 3 до 100 мм) — маркировка P1, средняя (до 2−0 миллиметров) — маркировка P2, более высокая (около 300 миллиметров), маркировка — P3.

Существуют особые образцы с толщиной резки около 500 миллиметров.

Существуют особые образцы с толщиной резки около 500 миллиметров. - И если первая особенность будет влиять лишь на общую температуру разогревающего пламени, а также мощности — на предельную толщина металла, то ещё одним признаком будет определяться особенность конструкции резака.

Особенности конструкции

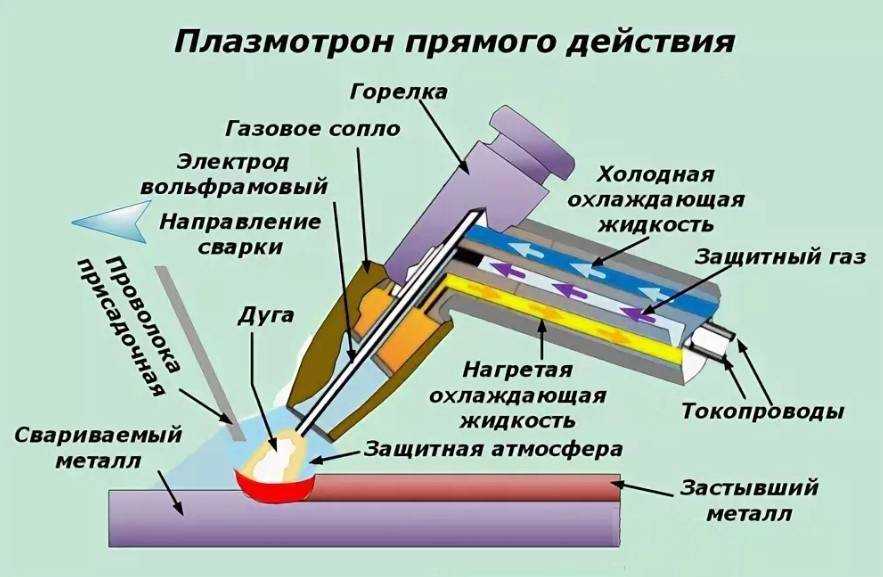

Двухтрубный, а также инжекторный, газовый резак — это самый распространённый вид этой конструкции. Технический кислород в резаке будет распределён сразу на два формата.

Одна часть потока по верхней трубке будет проходить через головку наконечника и с высоким показателем скорости будет выходить через центральное сопло внутреннего мундштука. Такая часть конструкции начнёт отвечать за режущую фазу процесса. Регулировочный вентиль либо рычажной клапан, вынесенный за пределы определённого корпуса.

Следующая часть начнёт поступать в сам инжектор. Принцип функционирования этого устройства будет заключён в том, что инжектируемый газ (кислород), выходя в камеру смешения под сильным давлением и с высоким показателем скорости, создаёт в этом месте область разрежения и через периферийные отверстия втягивается самостоятельно в горючий (эжектируемый газ). При помощи процесса такого смешивания, происходит выравнивание общих скоростей, а на выходе камеры начинает происходить особый поток смеси газов со скоростью намного ниже, чем у инжектируемового кислорода, но намного выше, чем у электризуемого горючего газа.

При помощи процесса такого смешивания, происходит выравнивание общих скоростей, а на выходе камеры начинает происходить особый поток смеси газов со скоростью намного ниже, чем у инжектируемового кислорода, но намного выше, чем у электризуемого горючего газа.

После смеси газов начинает циркулировать по нижней трубке в саму головку наконечника, выходит сквозь сопла между внутренним и внешним мундштуком, а также создаёт факел разогревающего пламени. Любой канал обладает своим вентилем, который будет производить регуляцию подачу как кислорода, ток и горючего газа в инжектор.

Безинжекторный или же трехтрубный резак, который заключает в себе более сложную конструкцию — два кислородных потока газа начнут поступать к головке через отдельные трубки.

Смещение всей прогревающей смеси будет происходить внутри самой головки. Но именно отсутствие камеры, в которой происходит смешивание, обеспечивает более сильный показатель безопасности, а также не создаёт условий для создания обратного удара (процесс распространения горящих газов в канал самих резаков и трубах в обратном движении).

Кроме более развитых конструкций строения и завышенной стоимости, недостатком трёхтрубного газового резака считают и то, что для его стабильного функционирования необходимо использовать более высокое давление горючего газа (здесь не существует эффекта эжекции, а также увеличения скорости общих потоков).

Общий размер и вес

Параметры ручного инжекторного газового резака будут заключены стандартами ГОСТа 5191−79 и напрямую будут зависеть от его показателя мощности:

- У Р1 — около 500 миллиметров.

- У Р2 и Р3 они находятся в определённом пределе в 580 миллиметров. Но происходит выпуск и более удлинённых моделей для осуществления работы в соответствующих условиях.

- Существуют особые ограничения по массе любой такой категории мощности: 1.0 и 1.3 килограмм в соотношении для Р1 и Р2-Р3.

Такие же стандарты от ГОСТа будут определять, что разновидность Р3 — это резак кислородно-пропановый, а также Р1 и Р2 могут совершать работу на совершенно любой разновидности горючего газа. Существует и отдельная группу ручного инжекторного инструмента, для осуществления кислородной резки — вставные резаки, которые обладают особой маркировкой РВ.

Существует и отдельная группу ручного инжекторного инструмента, для осуществления кислородной резки — вставные резаки, которые обладают особой маркировкой РВ.

По показателям ГОСТа их будут определять как наконечники для осуществления резки на сварочной горелке. Главные отличия в таких конструкция заключены в том, что процесс разделения кислорода, а также смешанного типа горючей смеси будет происходить на самих наконечниках, которые обладают меньшим показателем веса и размера, чем резак. Так показатель веса РВ1 обладает особой верхней границей в 0,6 килограмм, а РВ2 и РВ3 около 0,7 килограмм.

Но такой тип газового резака нельзя назвать по своему металлу укомплектованным — в рабочем положении в процессе сборки с основным корпусом от горелки его общий размер и вес будут не меньше, чем специального оборудования. Его главное достоинство лишь в том, что можно приобрести горелку совместно с наконечниками различными типами (резки и сварки), а полный комплекс можно будет легко поместить в маленький кейс. Либо купить специально созданный для горелки переносной рюкзак.

Либо купить специально созданный для горелки переносной рюкзак.

Но в этом случае существует одна особенность. Пропан по своей стоимости будет намного дешевле, чем ацетилен. Именно по этой причине стоимость использования ацетиленового резака будет намного больше, чем кислородно-пропанового. Для осуществления сварки металла лучше применять ацетиленовую горелку, у которой общая температура пламени будет на целых 300−400 градусов выше, чем у кислородно —пропановой (у полностью пропановой горелки общая температура будет меньше 2 тыс. градусов Цельсия).

Компактность всего поста для ручной резки может обеспечиваться при помощи ёмкости всех баллонов с газами.

Преимущества портативных горелок с газом

В последнее время на рынке можно заметить предложения по приобретению портативных газовых горелок, которые включают в себя насадку к небольшому цанговому баллону, наполненному газом.

Температура факела в таком устройстве обычно не превышает отметки в 1300 градусов Цельсия. И хотя существуют профессиональные цанговые портативные резаки с общей температурой факела от 2000 до 2500 градусов Цельсия (к примеру, Kovea K. T. -2610 во время работы с газовой смесью MAPP US), что уже больше всего приближено к температуре разгорающегося пламени кислородно-пропанового резака — 2700 -2800 градусов Цельсия.

И хотя существуют профессиональные цанговые портативные резаки с общей температурой факела от 2000 до 2500 градусов Цельсия (к примеру, Kovea K. T. -2610 во время работы с газовой смесью MAPP US), что уже больше всего приближено к температуре разгорающегося пламени кислородно-пропанового резака — 2700 -2800 градусов Цельсия.

В любом случае для того, чтобы установить определённые условия для горения нет главного режущего компонента — струи кислорода, при помощи которого и происходит общее окисление металла.

Такими портативными резаками можно осуществлять резку в легкоплавких металлах, а также сплавах: алюминий, бронза, медь, латунь, а также олово. Но и в этом случае речь будет идти не о резке, а о процессе плавки. Именно по этой причине их чаще всего применяют во время ремонта холодильников либо кондиционеров, а совершать резку возможно при помощи ручного или электрического оборудования.

Выбор кислородного резака

Если рассматривать устройство от шланга к головке, то важно выделить следующие особенности:

- Вентили обязаны совершать вращение с наименьшим усилием.

- Ниппели, произведённые из латуни, служат гораздо дольше, чем алюминиевые устройства.

- Материал на рукоятке обязан быть алюминиевого типа, пластиковые накладки в этом случае будут служить меньше и могут в скором времени поплыть.

- Наилучшим диаметром рукоятки в вентиле режущего кислорода — не меньше 40 миллиметров.

- Рычажные разновидности считаются наиболее привлекательными в использовании и позволяют значительно экономить газ пользователю.

- Шпиндели на вентилях: из нержавейки — это самые надёжные разновидности (до 15 тыс. циклов), из латуни — способны в короткое время выходить из строя (около 500 циклов), комбинированные типы — обладают средними показателями.

- Материал для корпуса в трубках — это латунь, медь, а также нержавейка.

- Ацетиленовые резаки, у которых детали соприкасающиеся с горючим газом до камеры смешения, ни в коем случае не должны создаваться из меди либо сплавов, а общее её содержание не должно быть выше отметки в 65 процентов.

- Разборная модель помогает совершать ремонт резака, а также производить чистку всего инжекторного узла, трубок и самого наконечника.

- Наружный мундштук должен быть создан лишь с использованием меди.

- Внутренний мундштук ацетиленового резака — медь, кислородо —пропанового может быть произведена из латуни.

- К выбранному прибору у производителя должны находиться в комплекте запасные части, а также дополнительные детали для расхода.

Использование резака

Правила для общего использования:

- Совершать работу с резаком следует в специальной маске (либо в специализированных очках).

- Следует предварительно надевать перчатки и рабочую одежду с огнеупорными (то есть негорючими свойствами).

- Пламя автогена обязано смотреть в сторону по отношению к подводящим шлангам, а шланги не должны отрицательно влиять на работу всего резчика.

- Баллоны совместно с газом стоит помещать на расстоянии не ближе пяти метров к рабочему месту.

Резку металлов стоит производить либо в условиях открытого воздуха, либо в хорошо проветриваемом месте.

Резку металлов стоит производить либо в условиях открытого воздуха, либо в хорошо проветриваемом месте.

После долгого перерыва либо во время совершения первого запуска нового инжекторного резака стоит хорошо убедиться в том, что такие каналы будут полностью чистыми и кислород внутри инжектора сможет создать нужный уровень для разрежения подсоса горючего газа.

С самого начала во время закрытия вентилей на самом резаке и на баллонах с резаками следует снять шланг совместно с пропаном. После на баллоне с кислородом стоит установить особое рабочее деление, а также открыть на резаке вентиль, этот вентиль начнёт активно подогревать кислород и газ. Проверку работоспособности инжектора стоит проверить, приложив палец к ниппелю горючего газа — в это время человек должен почувствовать всасывание воздуха в отверстие ниппеля.

Как работает плазменная резка? Преимущества и недостатки

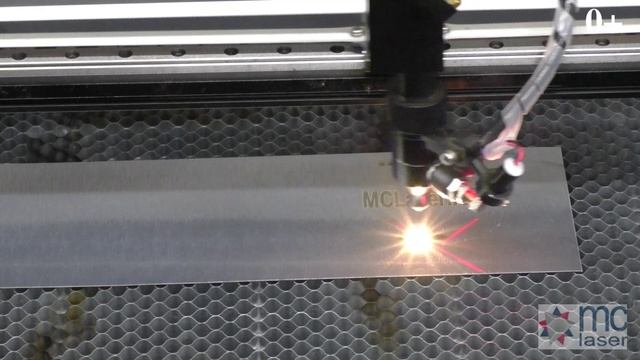

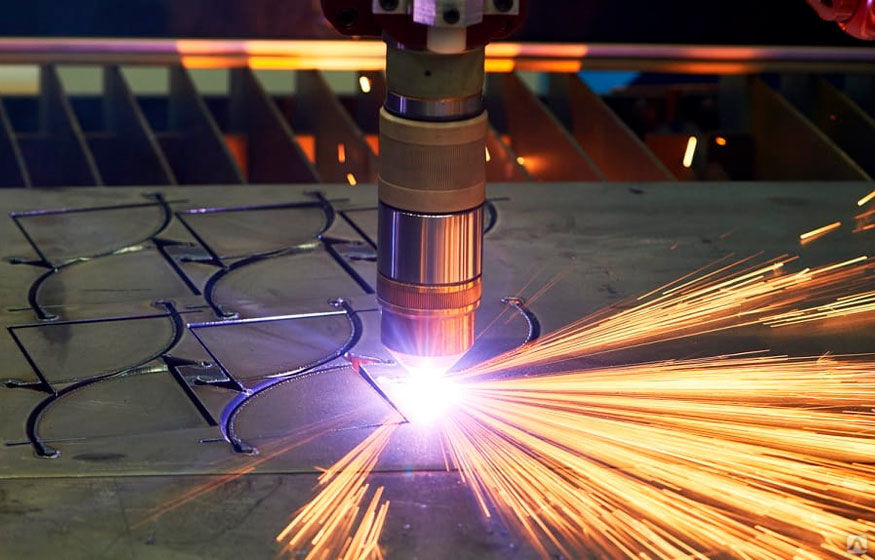

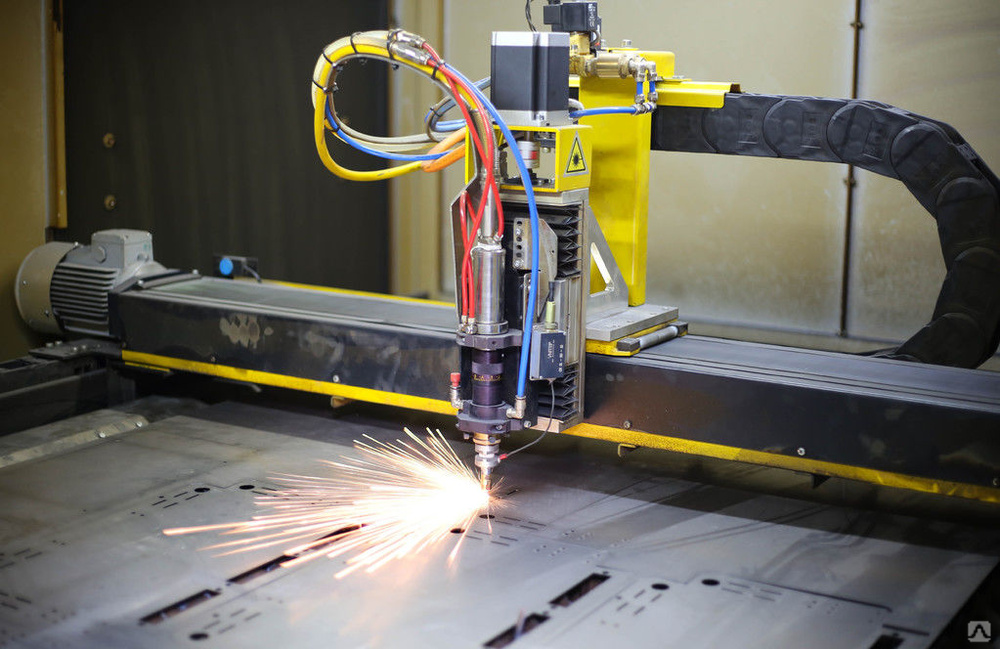

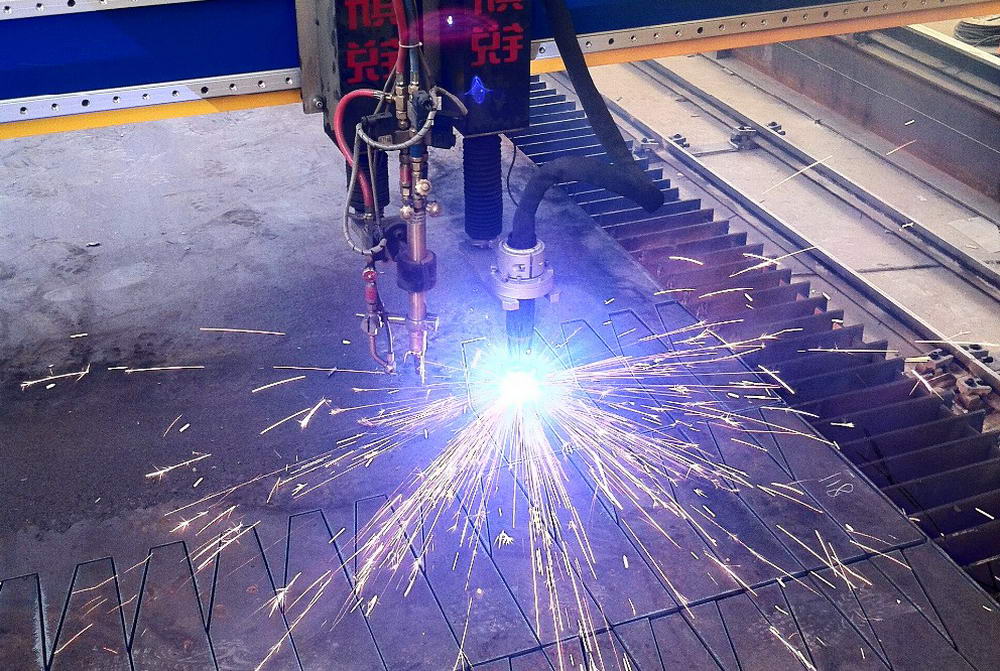

Резку металла можно разделить на две категории — механическую и термическую. Плазменная резка — это метод термической резки, при котором для резки металла используется ионизированный газ.

Плазменная резка — это метод термической резки, при котором для резки металла используется ионизированный газ.

Это один из широко используемых методов резки толстых металлических листов, но также он может использоваться для листового металла. Прежде чем углубляться в преимущества и возможности плазменной резки, следует ответить еще на один вопрос.

Что такое плазма?

Вы определенно слышали о трех основных состояниях материи — твердом, жидком и газообразном. Но есть и четвертый. Да, это плазма.

Плазму можно найти в природе, но в основном в верхних частях атмосферы Земли. Знаменитое полярное сияние — результат солнечного ветра, созданного из плазмы. Освещение и высокотемпературный огонь тоже включает в себя плазму.

В общей сложности она составляет около 99% видимой Вселенной.

В повседневной жизни мы можем встретить плазму в телевизорах, люминесцентных лампах, неоновых вывесках и, конечно же, в плазменных резаках.

Плазма — это электропроводящее ионизированное газоподобное вещество. Это означает, что в некоторых атомах отсутствуют электроны, и также есть свободные электроны, плавающие вокруг.

Это означает, что в некоторых атомах отсутствуют электроны, и также есть свободные электроны, плавающие вокруг.

Газ можно превратить в плазму, подвергнув его интенсивному нагреву. Вот почему плазму часто называют ионизированным газом.

Плазма похожа на газ, поскольку атомы не находятся в постоянном контакте друг с другом. В то же время она ведет себя аналогично жидкостям с точки зрения её способности течь под воздействием электрического и магнитного поля.

Как работает плазменный резак?

Процесс плазменной резки — это метод термической резки. Это означает, что для плавления металла используется тепло, а не механическая сила. Общая механика системы всегда одинакова. В плазменных резаках используется сжатый воздух или другие газы, например азот. Ионизация этих газов происходит с образованием плазмы.

Обычно сжатые газы контактируют с электродом, а затем ионизируются для создания большего давления. Когда давление увеличивается, поток плазмы направляется к режущей головке.

Когда давление увеличивается, поток плазмы направляется к режущей головке.

Режущий наконечник сужает поток, создавая поток плазмы. Затем он наносится на заготовку. Поскольку плазма электропроводна, заготовка соединяется с землей через стол для резки.Когда плазменная дуга контактирует с металлом, его высокая температура плавит его. В то же время высокоскоростные газы выдувают расплавленный металл.

Запуск процесса резки

Не все системы работают одинаково. Во-первых, есть обычно более бюджетная версия, называемая высокочастотным контактом . Это недоступно для плазменных резаков с ЧПУ, потому что высокая частота может мешать работе современного оборудования и вызывать проблемы.

В этом методе используется искра высокого напряжения и высокой частоты. Возникновение искры происходит при соприкосновении плазменной горелки с металлом. Это замыкает цепь и создает искру, которая, в свою очередь, создает плазму.

Другой вариант — метод пилотной дуги . Во-первых, искра создается внутри горелки цепью высокого напряжения и низкого тока. Искра создает вспомогательную дугу, которая представляет собой небольшое количество плазмы.

Искра создает вспомогательную дугу, которая представляет собой небольшое количество плазмы.

Режущая дуга возникает, когда вспомогательная дуга входит в контакт с заготовкой. Теперь оператор может начать процесс резки.

Третий способ — использование подпружиненной головки плазмотрона . Если прижать резак к заготовке, возникает короткое замыкание, в результате чего начинает течь ток.

При снятии давления образуется вспомогательная дуга. Следующее такое же, как и в предыдущем методе. Это приводит к контакту дуги с заготовкой.

Какие газы используются, их особенности

Плазменная резка металла представляет собой процесс проплавления и удаления расплава за счет теплоты, получаемой от плазменной дуги. Скорость и качество резки определяются плазмообразующей средой. Также, плазмообразующая среда влияет на глубину газонасыщенного слоя и характер физико-химических процессов на кромках среза. При обработке алюминия, меди и сплавов, изготовленных на их основе, используются следующие плазмообразующие газы:

- Сжатый воздух;

- Кислород;

- Азотно-кислородная смесь;

- Азот;

- Аргоно-водородная смесь.

Воздух

Основными составляющими воздуха являются азот (78,18%) и кислород (20,8%). Сочетание этих двух газов представляет собой очень богатую энергией смесь. Воздух применяется в качестве плазменного газа для резки нелегированных, низколегированных, высоколегированных сталей и алюминия. Обычно воздух используется для ручной резки, а также для резки тонкого листа. Если резка нелегированной стали выполняется с применением в качестве плазменного газа воздуха, то кромки реза получаются прямыми и достаточно гладкими. Однако, как газ для резки, воздух повышает содержание азота на поверхностях реза. Если такие кромки реза далее не подвергаются механической обработке, в сварном шве могут создаться поры.

Кислород

Кислород применяется в качестве плазменного газа для резки нелегированных и низколегированных сталей. Когда кислород смешивается с расплавом, понижается его вязкость, благодаря чему расплав приобретает большую текучесть. Это обычно даёт возможность получить кромки реза без грата и верхние края без скруглений. Появляется возможность достичь более высоких скоростей резки, чем в случае с азотом и воздухом. В отличие от азота или воздуха, при использовании кислорода поверхности реза не насыщаются азотом, а значит, риск возникновения пор при последующей сварке сводится к минимуму.

Это обычно даёт возможность получить кромки реза без грата и верхние края без скруглений. Появляется возможность достичь более высоких скоростей резки, чем в случае с азотом и воздухом. В отличие от азота или воздуха, при использовании кислорода поверхности реза не насыщаются азотом, а значит, риск возникновения пор при последующей сварке сводится к минимуму.

Аргон

Аргон является единственным инертным газом, который может производиться для коммерческих целей с использованием метода воздушной сепарации при объёмном проценте 0,9325. Будучи инертным газом, он химически нейтрален. Благодаря своей большой атомной массе (39,95), аргон способствует вытеснению расплавленного материала из зоны реза посредством высокой плотности импульсов создаваемой плазменной струи. Из-за своей относительно низкой теплопроводности и энтальпии, аргон не является совершенно идеальным газом для плазменной резки, так как он позволяет достичь только лишь относительно небольшой скорости резки, в результате чего получаются скругления, поверхности имеют чешуйчатый вид.

Водород

По сравнению с аргоном, водород имеет очень маленькую атомную массу и характеризуется относительно большой теплопроводностью. Водород имеет чрезвычайно высокую максимальную теплопроводность в температурном диапазоне диссоциации, что обусловливается процессами диссоциации и рекомбинации. Первоначально при рекомбинации и ионизации двухатомного водорода из дуги высвобождается большое количество энергии. Это приводит к обжатию вытекающей дуги. Из приведенного описания физических свойств следует, что водород, сам по себе, настолько же не подходит в качестве плазменной среды, насколько и аргон. Однако, если положительные свойства водорода, касающиеся тепловых показателей совместить с большой атомной массой аргона, то получаемая в результате газовая смесь даёт возможность быстро передавать кинетическую энергию, а также достаточное количество тепловой энергии разрезаемому материалу.

Азот

В отношении физических свойств азот занимает приблизительно промежуточное положение между аргоном и водородом. Теплопроводность и энтальпия у азота выше, чем у аргона, однако меньше, чем у водорода. Азот и водород ведут себя сходным образом в смысле возможности обжатия дуги, а также в отношении тепла рекомбинации, создающего текучий расплав. Таким образом, азот может использоваться сам по себе как плазменный газ. Азот, используемый в качестве плазменного газа, обеспечивает быструю резку изделий с тонкими стенками без образования оксидов. Недостатком является относительно большое количество бороздок. Практически невозможно добиться реза с полностью параллельными сторонами. Угол получаемого скоса в большой степени зависит от установленного настройкой объёма газа и скорости резки. Насыщение поверхности реза азотом отрицательно сказывается на свариваемости. Повышенное содержание азота при поверхностях реза является причиной пористости свариваемого металла.

Теплопроводность и энтальпия у азота выше, чем у аргона, однако меньше, чем у водорода. Азот и водород ведут себя сходным образом в смысле возможности обжатия дуги, а также в отношении тепла рекомбинации, создающего текучий расплав. Таким образом, азот может использоваться сам по себе как плазменный газ. Азот, используемый в качестве плазменного газа, обеспечивает быструю резку изделий с тонкими стенками без образования оксидов. Недостатком является относительно большое количество бороздок. Практически невозможно добиться реза с полностью параллельными сторонами. Угол получаемого скоса в большой степени зависит от установленного настройкой объёма газа и скорости резки. Насыщение поверхности реза азотом отрицательно сказывается на свариваемости. Повышенное содержание азота при поверхностях реза является причиной пористости свариваемого металла.

Преимущества и недостатки плазменной резки:

Преимущества:

- Может резать все токопроводящие материалы. Газовая резка, хотя она также подходит для резки толстых металлов, ограничивается только черными металлами;

- Хорошее качество для толщины до 50 мм;

- Максимальная толщина до 150 мм;

- Может резать в воде, что приведет к уменьшению ЗТВ.

Также снижает уровень шума;

Также снижает уровень шума; - Меньший пропил по сравнению с газовой резкой;

- Более высокая скорость резки, чем при резке кислородом.

Недостатки:

- Большая ЗТВ по сравнению с лазерной резкой;

- Качество с более тонкими листами и пластинами хуже, чем при лазерной резке;

- Допуски не такие точные, как при лазерной резке;

- Не достигает такой толщины, как гидроабразивная или газовая резка;

- Оставляет ЗТВ, которой нет при гидроабразивной струе;

- Более широкий пропил, чем при лазерной резке;

- Кроме того, сам процесс довольно сложный и требует высокой квалификации оператора;

- Заготовку необходимо располагать строго перпендикулярно.

- Во время резки металла в воздух выбрасывается большое количество вредных газов.

Что такое Резак? | Карьерный путь и обзор

Когда речь заходит о закройщике, это больше, чем кажется на первый взгляд. Например, знаете ли вы, что они зарабатывают в среднем 14,29 доллара в час? Это 29 727 долларов в год! Ожидается, что в период с 2018 по 2028 год карьера вырастет на 4% и создаст 32 600 рабочих мест в США. Просматривая резюме, мы смогли сузить наиболее распространенные навыки для человека на этой должности. Мы обнаружили, что во многих резюме указаны коммуникативные навыки, визуальные способности и механические навыки.

Просматривая резюме, мы смогли сузить наиболее распространенные навыки для человека на этой должности. Мы обнаружили, что во многих резюме указаны коммуникативные навыки, визуальные способности и механические навыки.

Узнайте больше о том, что делает закройщик

Как стать закройщиком

Если вы заинтересованы в том, чтобы стать закройщиком, первое, что вам нужно учитывать, это то, какое образование вам нужно. Мы определили, что 8,8% закройщиков имеют степень бакалавра. Что касается уровня высшего образования, мы обнаружили, что 0,9% огранщиков имеют степень магистра. Несмотря на то, что некоторые закройщики имеют высшее образование, им можно стать только со степенью средней школы или GED.

Узнайте больше о том, как стать резчиком

Лучшие профессии резчика рядом с вами

Карьерный рост резчика

По мере продвижения по карьерной лестнице вы можете начать брать на себя больше обязанностей или заметить, что взяли на себя руководящую роль. Используя нашу карту карьеры, огранщик может определить свои карьерные цели посредством карьерного роста. Например, они могут начать с такой роли, как оператор станка, перейти к такой должности, как техник, а затем, в конечном итоге, стать менеджером по эксплуатации.

Например, они могут начать с такой роли, как оператор станка, перейти к такой должности, как техник, а затем, в конечном итоге, стать менеджером по эксплуатации.

Закройщик

Оператор станка Техник Руководитель группы

Операционные менеджеры

7 лет

Оператор машин. Оператор вилочного погрузчикаForemanManager

Директор завода

11 лет

Показать больше

Top Careers перед резаком

кассир (456,110 рабочих мест)

21,2 %

Cook (184,818 рабочих мест)

Представитель обслуживания клиентов (209 000 рабочих мест)

Top Careers после реза

Оператор машины (96 834 вакансий)

Оператор вилочного погрузчика (213 020 вакансий)

Недавние поиски вакансий

Вакансии менеджера по работе с клиентами

Менеджер по работе с клиентами Rackspace Jobs

Специалист по маркетингу Вакансии

РезюмеСпециалист по маркетингу Т.Ю. Lin International Jobs

Инженер -инженер качественный инженер

Инженер Resumequality Gardner Denver Jobs

Ведущие рабочие места

Resumewarehouse Lead resumbount Jobs

ResumeLocation.

Техник Вакансии

Техник ВакансииResumeLocationInstallation Technician American Medical Response Jobs

Средняя зарплата резчиков в Америке составляет 29 727 долларов в год или 14 долларов в час. Верхние 10 процентов зарабатывают более 36 000 долларов в год, а нижние 10 процентов — менее 23 000 долларов в год.

Средняя заработная плата резака

$ 29 727 ежегодно

$ 14,29 часовые

$ 23 000

10 %

$ 29 0003

Медиана

$ 36000

%

.0002 См. дополнительную информацию о зарплате

Чего я стою?

Cutter Education

Cutter Majors

Business

17.6 %

General Studies

13.8 %

Criminal Justice

Cutter Degrees

High School Diploma

55.6 %

Diploma

15.7 %

Associate

11,9 %

Раздел «Навыки» в вашем резюме может быть почти таким же важным, как и раздел «Опыт», поэтому вы хотите, чтобы он был точным описанием того, что вы можете сделать. К счастью, мы нашли все навыки, которые вам понадобятся, поэтому, даже если у вас их еще нет, вы знаете, над чем вам нужно поработать. Из всех резюме, которые мы просмотрели, 21,0% закройщиков указали в своем резюме стандарты качества, но также важны такие социальные навыки, как коммуникативные навыки и визуальные способности.

К счастью, мы нашли все навыки, которые вам понадобятся, поэтому, даже если у вас их еще нет, вы знаете, над чем вам нужно поработать. Из всех резюме, которые мы просмотрели, 21,0% закройщиков указали в своем резюме стандарты качества, но также важны такие социальные навыки, как коммуникативные навыки и визуальные способности.

- Quality Standards, 21.0%

- Safety Procedures, 12.1%

- Safety Rules, 11.6%

- Meat Products, 8.2%

- Assembly Line, 7.0%

- Other Skills, 40.1%

Cutter Demographics

Гендерное распределение закройщиков

Женский

После обширных исследований и анализа команда Zippia по обработке данных обнаружила, что:

- Среди закройщиков 30,6% составляют женщины, а 69,4% — мужчины.

- Самая распространенная раса/этническая принадлежность среди закройщиков — белые, что составляет 62,5% всех закройщиков.

- Самый распространенный иностранный язык среди закройщиков – испанский (78,8%).

Онлайн-курсы для Cutter, которые могут вам понравиться

Раскрытие рекламы Перечисленные ниже курсы являются партнерскими ссылками. Это означает, что если вы нажмете на ссылку и купите курс, мы можем получить комиссию.

Основы логистики, цепочки поставок и обслуживания клиентов

(1,048)

Изучите логистику, цепочку поставок и обслуживание клиентов. 3 курса в 1…

Подробнее о Udemy

Мастерство обслуживания клиентов: Восхищение каждого клиента

(11,073)

Мастер обслуживания клиентов с помощью этого практического курса по обслуживанию клиентов…

Подробнее о Udemy

Клиент: Разработайте стратегию обслуживания клиентов (BITE SIZE)

(4 141)

Чтобы вы и ваша команда преуспели в обеспечении отличного обслуживания клиентов, начните с того, что ставьте клиента на первое место…

Подробнее о Udemy

Показать больше Курсы для резчиков

Тип работы, которую вы хотите

Полный рабочий день

Неполный рабочий день

Стажировка

Временная

Как резчик оценивает свою работу?

Вы работаете закройщиком?

Оцените, как вам нравится работать Закройщиком. Это анонимно и займет всего минуту.

Это анонимно и займет всего минуту.

Лучшие работодатели резаков

Видеоролики

Как пользоваться ротационным резаком

Раньше я был резчиком, склонным к суициду Как завоевать доверие

Живая жизнь: шинорез

- Карьера Zippia

- Производство и обрабатывающая промышленность

- Резак

Обновлено 9 сентября 2022 г. Я видел больше травм, связанных с ножами X-Acto и канцелярскими ножами, чем с любым другим оборудованием, которое мы используем в Pop Shop America. Итак, вот краткое руководство, как правильно обращаться с канцелярским ножом и делать все возможное для безопасного использования канцелярского ножа.

Мы обсудим, как держать нож для коробок, как хранить нож для коробок и много других полезных советов.

Разница между канцелярским ножом и ножом X-Acto

Коробкорез может быть разных форм и размеров. В некоторых даже есть бритвы, поэтому их можно использовать повторно. Остальные одноразовые.

Остальные одноразовые.

Все X-Acto многоразовые. Представляют собой серебряные цилиндры со специальным треугольным лезвием. Вы можете увидеть один из них на изображении выше.

X-Acto чаще используются художниками и графическими дизайнерами, потому что у них тонкий наконечник. Наконечник может резать крошечные формы легче, чем другие канцелярские ножи. X-Acto также имеет множество других режущих насадок, таких как плоские края и широкие лезвия. Но тот, что выше, лезвие № 2, является наиболее распространенным. И если вы не выполняете конкретную работу, требующую чего-то еще, это, скорее всего, единственное лезвие, которое вам понадобится.

Так как X-Acto отлично подходит для мелкой детализированной работы, вот отличная распечатка, которая поможет вам улучшить свою технику. Спасибо Карен Каветт за такой полезный инструмент! Единственная другая вещь, которую важно знать о X-Acto и которая отличается от канцелярских ножей, это то, что лезвие всегда следует проверять, чтобы оно было прочно на месте. Если он покачивается, поверните крышку, чтобы лезвие не двигалось во время резки.

Если он покачивается, поверните крышку, чтобы лезвие не двигалось во время резки.

Установка коврика для резки

Прежде чем приступить к резке, вам может понадобиться подготовить рабочее место. Если вы режете что-нибудь плоское или бумагу, например, вам понадобится коврик для резки. Это поможет сохранить ваши лезвия свежими дольше. Это поможет предотвратить повреждение от чего-либо под вашей рабочей станцией. И легче делать ровные разрезы, потому что у вас есть гладкая поверхность, предназначенная для резки.

Если вы работаете с плоским объектом, вам все равно следует установить рабочее место, где вы сможете использовать свой нож для коробок в правильном положении. Убедитесь, что вы можете сидеть или стоять в удобном для работы положении. Чем хуже ваша осанка, тем больше вероятность того, что вы получите травму.

Основы работы с коробкорезом

Во-первых, давайте начнем с простого. Мы часто используем коробкорезы в наших мастерских. Мы часто пьем вино на этих семинарах. Это может быть рецептом катастрофы! Коробкорезы могут быть более опасными, чем вы думаете, поэтому смешивать их со спиртом — плохая идея. Работа над проектами, когда вы действительно хотите спать, может быть проблемой, и, конечно же, дети должны находиться под присмотром. Я бы рекомендовал не использовать нож для коробок лицам моложе 14 лет.

Мы часто пьем вино на этих семинарах. Это может быть рецептом катастрофы! Коробкорезы могут быть более опасными, чем вы думаете, поэтому смешивать их со спиртом — плохая идея. Работа над проектами, когда вы действительно хотите спать, может быть проблемой, и, конечно же, дети должны находиться под присмотром. Я бы рекомендовал не использовать нож для коробок лицам моложе 14 лет.

Безопасная резка

Что касается обращения с канцелярским ножом, есть несколько важных моментов. Прежде всего, держите руки подальше от ножа. Когда вы режете что-либо, убедитесь, что ваши руки находятся далеко от разреза. Просто предполагайте, что нож для коробок будет скользить, и всегда держите себя в таком положении, когда с ними все будет в порядке. Также отрезать от тела. Сидите или стойте в правильном положении. Не рубите на земле.

Когда вы режете, двигайтесь медленно и никогда не слишком быстро. Возможно, вам придется сделать несколько проходов, поэтому медленная резка обеспечит более совершенную и ровную линию. Вы всегда должны использовать острое лезвие. Тупые лезвия с большей вероятностью зацепятся, чем порежут, и режущее движение сместится в неожиданном для вас направлении, что может привести к травме.

Вы всегда должны использовать острое лезвие. Тупые лезвия с большей вероятностью зацепятся, чем порежут, и режущее движение сместится в неожиданном для вас направлении, что может привести к травме.

Если вы используете линейку, вам лучше использовать металлическую линейку, а не деревянную или пластиковую для более ровного среза.

Хранение ножей для коробок

Никогда не оставляйте ножи для коробок открытыми с открытыми лезвиями. Это самый легкий способ получить травму! Убедитесь, что лезвие полностью втянуто и крышка закрывает лезвие. Крышки X-Acto легко снять, поэтому следите за их безопасностью.

Безопасно выбрасывайте лезвия

Так же, как канцелярские ножи необходимо безопасно хранить, лезвие также необходимо безопасно выбрасывать! Проще всего обмотать лезвие скотчем, покрыв острые края защитным слоем. Таким образом, если вам нужно что-то выкопать в мусоре, у вас не будет катастрофы.

Итак, для чего вам нужен нож для коробок?

Да что угодно! Использую для резки картона и толстого картона. Я использую их для создания краев, которые слишком детализированы для ножниц. Я использовал их, чтобы разрезать плантаторы для динозавров, которые вы можете сделать здесь.

Я использую их для создания краев, которые слишком детализированы для ножниц. Я использовал их, чтобы разрезать плантаторы для динозавров, которые вы можете сделать здесь.

В основном все легкое и все, что нуждается в детализированной кромке. Так что берегите себя и удачной резки!

Останемся друзьями!

Инста | Пинтерест | Новости | ТикТок

Бриттани Блай

Привет. Меня зовут Бриттани, и я основала Pop Shop America в 2012 году. Всю свою жизнь я творила и делала практически все на свете — от одежды до террариумов и комиксов до изобразительного искусства. Мне нравится делать всего понемногу.

Как пользоваться раскройным ножом — лучшие советы для начинающих

Поделитесь этой статьей:

В этом учебном пособии вы узнаете, как пользоваться раскройным ножом — инструментом, который произвел революцию в мире шитья и рукоделия. Этот удивительно простой инструмент является ответом на эффективное «чистое» вырезание и изготовление выкройки. Роторный резак обеспечивает четкие, четкие и очевидные линии реза, что и является сутью «чистого реза». Кроме того, обучение использованию дискового резака позволяет быстрее и проще вырезать узоры и формы. Что еще можно требовать от режущего инструмента?

Роторный резак обеспечивает четкие, четкие и очевидные линии реза, что и является сутью «чистого реза». Кроме того, обучение использованию дискового резака позволяет быстрее и проще вырезать узоры и формы. Что еще можно требовать от режущего инструмента?

PinКак использовать вращающийся нож

Содержание

- Как пользоваться вращающимся ножом

- Что такое вращающиеся ножи?

- Как пользоваться дисковым резаком — Нож

- Какой размер дискового резака мне нужен? 45 мм против 60 мм

- Роторный нож Лучшие бренды

- Какой роторный нож выбрать?

- Как пользоваться ротационным резаком – другие расходные материалы

- Зачем использовать ротационный резак?

- Как использовать дисковый резак по сравнению с ножницами

- Как пользоваться дисковым ножом — Инструкции

- Как затачивать дисковый нож?

- Как пользоваться дисковым резаком — Заключение

- Другие полезные статьи по резке

Как пользоваться дисковым резаком

Ровный, простой и четкий рез – дисковый резак! Решения о том, какую марку выбрать при изучении , как использовать дисковый резак , не обязательно должны быть «четкими», потому что доступно несколько марок, а также формы и размеры. Подумайте о том, что резак сделает для вас, и сколько пользы вы получите от этого удобного инструмента.

Подумайте о том, что резак сделает для вас, и сколько пользы вы получите от этого удобного инструмента.

Задайте себе 3 маленьких вопроса, чтобы получить четкий ответ! Что, почему и как.

Поговорим о:

- что такое фрезы?

- Зачем использовать дисковый нож?

- и как пользоваться дисковым ножом?

Что такое ротационные резаки?

Роторный резак представляет собой инструмент для резки ткани и ремесел с очень острым круглым лезвием, установленным в рукоятке. Лезвие вращается и позволяет резать быстрее и эффективнее. Они бывают разных стилей, форм и размеров ручек.

Размеры лезвий варьируются от 18 мм, 28 мм, 45 мм и 60 мм, и все они снабжены предохранителем, чтобы лезвие не открывалось. Наиболее часто используемые размеры 45 мм и 60 мм.

Как пользоваться дисковым ножом — Нож

Первое, что вам понадобится, это дисковый нож. Они бывают разных размеров и марок для разных держателей. Вот некоторая информация, которая поможет вам выбрать.

Роторный нож какого размера мне нужен? 45 мм против 60 мм

Лезвие 45 мм является наиболее распространенным размером, который вы найдете. Он предназначен как для шитья, так и для квилтинга малых и средних размеров. Лезвие диаметром 60 мм справится с более крупными проектами и пройдет через большее количество слоев одновременно. Он, как правило, используется больше для крупных стеганых проектов, а не для пошива одежды.