Как резать газом: Как пользоваться газовым резаком — Avantcom Статьи

Содержание

Каким газом лучше резать металл на лазерном станке: азот, кислород иливоздух?

Лазерная резка металла не обходится без вспомогательного газа. Его подают в зону реза в сжатом виде, для чего используются специальные сопла. При резке металла лазером материал в месте воздействия расплавляется оптическим лучом, а с помощью потока газа удаляются излишки расплава, пары металла. Важно, чтобы сохранялся четкий контур. Помимо этого, вспомогательный газ выполняет еще несколько функций:

- охлаждение краев разреза, благодаря чему отсутствуют тепловые деформации, и это является одним из основных преимущества лазерной резки;

- защита оптики излучателя от расплавленного металла;

- сжатый газ в зародыше гасит возможность образования плазмы, которая может неконтролируемо изменять параметры резки.

Если использовать инертный газ, края разреза отсекаются от воздействия воздуха. Активный газ наоборот, включается в тепловую реакцию и ускоряет процесс резки.

В какой среде режут металл лазером

При лазерном раскрое металла применяется несколько видов газов:

- кислород — активный газ, ускоряет реакцию окисления;

- аргон, гелий, другие вещества из этой группы — они являются инертными газами, не взаимодействуют и препятствуют окислению;

- азот — его можно назвать условно инертным газом, поскольку он вступает в химические реакции, образует соединения, но не участвует в процессе окисления.

- атмосферный воздух.

Каждый вид газов имеет свои преимущества и недостатки. Чистые инертные газы используются редко в силу своей дороговизны. Чаще всего применяют кислород, азот и сжатый воздух. Выбор зависит от параметров обработки, вида металла.

Кислород и азот закачиваются под давлением в газовые баллоны, каждый в свои, хотя существуют и другие способы хранения. Для подачи газа в зону реза достаточно установить на баллон редуктор для регулировки давления, и соединить его шлангом со станком.

Атмосферный воздух подается при помощи компрессора, с помощью которого в магистраль нагнетается нужное давление. Обычно это несколько атмосфер. При использовании сжатого воздуха необходима эффективная система очистки. Примеси масла, частицы воды оседают на защитном стекле лазерной головки, что делает его менее прозрачным. В конечном итоге светопроницаемость стекла быстро снижается, его приходится менять. Помимо стекла загрязняется вся воздушная магистраль.

Воздух используется еще и в пневматических системах, а не только для резки. Как правило, лазерные станки по металлу поставляются со встроенной системой очистки воздуха, предназначенного для пневматики, поэтому дополнительные фильтры не нужны.

Как правило, лазерные станки по металлу поставляются со встроенной системой очистки воздуха, предназначенного для пневматики, поэтому дополнительные фильтры не нужны.

Каким газом лучше резать металл, кислородом или азотом

С экономической точки зрения выгоднее кислород. Азот обходится дороже. В технологическом плане все зависит от того, какой металл подлежит раскрою.

Кислород

Эти газ является окислителем, он участвует в экзотермических реакциях и действует как катализатор. С увеличением количества выделяемого тепла ускоряется процесс резки, станок работает эффективнее и быстрее.

Но действие окислителя распространяется и на кромки, а это крайне нежелательно. Если точно рассчитать параметры, этот побочный эффект при обработке черной и низколегированной стали можно нивелировать. При раскрое нержавеющей стали процесс контролировать значительно сложнее.

Под действием высоких температур и избыточной концентрации кислорода металл кромки окисляется, и попросту горит, при этом весьма вероятен прожиг материала. Соответственно, металл теряет свое главное свойство — противостоять коррозии. То есть лазерная резка нержавеющей стали в кислородной среде не позволяет добиться качественного раскроя и превращает материал кромки из нержавейки в ржавейку.

Соответственно, металл теряет свое главное свойство — противостоять коррозии. То есть лазерная резка нержавеющей стали в кислородной среде не позволяет добиться качественного раскроя и превращает материал кромки из нержавейки в ржавейку.

Азот

Этот газ считается условно инертным, его содержание в атмосферном воздухе превышает 70%, поэтому получать его легко. В отличие от аргона он соединяется с другими веществами, участвуют в химических реакциях. Инертными его считают, потому что он не является окислителем, горения, и образования плазмы в среде азота не происходит. Этому способствует охлаждение металла в зоне реза и эффективное удаление расплава. С помощью азота разрезают следующие материалы

- нержавеющая сталь;

- высоколегированная сталь;

- никель:

- алюминий.

Азот позволяет обрабатывать и черные металлы, но здесь он сильно уступает по производительности кислороду. Процессом окисления, вызываемым кислородом, можно пренебречь, поскольку нержавеющих свойств изначально не было, и сохранять нечего.

Существуют материалы, которые невозможно качественно разрезать азотом, не говоря уже о кислороде. Один из них — достаточно распространенный в определенных сферах титан. Азоту не хватает инертности, он вступает с титаном в реакцию, и в итоге начинает крошиться, меняет свойства и структуру. В данном случае необходим газ с более выраженными нейтральными свойствами, каким является аргон. Он не взаимодействует ни с какими материалами.

Если использовать сжатый воздух

Лазерная резка металла в среде атмосферного воздуха не обладает преимуществами азотной и кислородной резки. Основное достоинство — экономическая выгода за счет доступного сырья. Достаточно обзавестись компрессором и закачивать бесплатный воздух. Но не все так просто.

Во-первых, скорость резки в воздухе немного выше, чем в азоте, поскольку какое-то количество кислорода в нем содержится. Но она намного уступает производительности в кислородной среде. Удлинившийся по времени процесс увеличивает затраты электроэнергии, а вместе с ней и стоимость обработки.

Во-вторых, воздух нуждается в фильтрации. Пары масла и капли влаги негативно влияют на защитные стекла лазерных излучателей. Это требует регулярной замены фильтров, а иногда и очистки всей магистрали, если она все же засорилась, что связано с дополнительными затратами.

В-третьих, давление воздуха в станке должно составлять 1,6–1,8 МПа. Чтобы получить его после всех систем очистки и фильтрации, на входе компрессор должен накачивать 20 —25 МПа. Такой агрегат стоит серьезных денег. Операционные платежи при использовании воздуха, конечно меньше, чем при использовании газов. Но тут необходимо взвесить, насколько быстро окупятся первоначальные вложения.

Получается, что воздух все же не бесплатен, помимо текущих расходов требует серьезных разовых вложений. В воздушной среде можно резать материалы толщиной не больше 1,5 мм. При раскрое нержавеющей стали кромка желтеет, такое действие оказывает содержащийся в воздухе кислород. Если предполагается работать с разными металлами, лучше использовать газы.

Каким должно быть давление газа при лазерной резке металла

Азот и кислород подаются в рабочую голову от баллона через редуктор. Для корректной работы на кислороде необходимо точно и оперативно регулировать давление, для чего станки Rabbit и Elixmate оборудуются специальным регулятором давления SMC японского производства.

В первой фазе процесса резки лазерный луч должен пробить металл насквозь, для этого необходимо поддерживать давление в диапазоне 0,15 – 0,2 МПа. В дальнейшем поддерживается давление 0,5–0,6 МПа, и этот перепад обеспечивает регулятор давления. Когда нет угрозы разбрызгивания расплавленного металла, и пробивать и резать металл можно при более высоком, но одинаковым давлением газа. Следует помнить, что на регулятор нельзя подавать давление, превышающее 1 МПа. Он или сбросит избыток, или выйдет из строя.

При использовании азота нормальное давление составляет 1,6–1,8 МПа, то есть в 3 раза больше, чем расход кислорода. Этим и обусловлена дешевизна кислородной резки. Но при использовании кислорода необходимо точно настраивать оборудование и параметры процесса. Даже небольшие отклонения приводят к существенному ухудшению качества реза.

Но при использовании кислорода необходимо точно настраивать оборудование и параметры процесса. Даже небольшие отклонения приводят к существенному ухудшению качества реза.

В чем хранится газ

Газ поставляется в следующих емкостях:

- баллоны по 40 или 70 л. Это не самый оптимальный вариант, такие баллоны приходится часто менять;

- матрица баллонов — представляет собой 25 единиц, обвязанных шлангами. Такого количества хватает на длительное время, но возникают сложности заправкой и транспортировкой, они занимают много места;

- газификатор — сосуд увеличенной емкости, в котором газ содержится в сжиженном виде. Это наиболее предпочтительный вариант, поскольку такой газ чище и его расход меньше.

Не стоит гнаться за сверхчистым газом, с большим количеством девяток после запятой. Достаточно иметь степень очистки 99,99%.

Специалисты компании ALL-READY обладают большим опытом настройки лазерных станков, оптимизации процесса обработки. Если вы запишетесь на трехдневные курсы, все непонятные термины и параметры перестанут быть загадкой, станут ясны все нюансы работы с лазерным оборудованием для резки металла.

Основы резки металла: инвертором, плазменной, газом

8 ноября, 2016. Прочитано 6204 раз(а)

Содержание

- 1 Резка дугой

- 1.1 Основы дуговой резки

- 1.2 Резка метала сварочным инвертором

- 2 Резка газовым резаком

- 2.1 Газовая резка металла на смеси пропана и кислорода

- 2.1.1 Оборудование для газовой резки

- 2.1.2 Порядок работы

- 2.1 Газовая резка металла на смеси пропана и кислорода

- 3 Резка металла плазменным резаком или плазморезом

- 3.1 Технология работы с плазморезом

Резка металла при помощи сварки до определенного времени применялась активно, как основной способ обработки металлических конструкций в домашних условиях. Получаемый рез не отличался красотой, поэтому применение болгарки заметно потеснило сварку. К проверенному годами способу по-прежнему прибегают, его возможности расширились за счет использования нового оборудования.

При помощи сварки режут металл в следующих случаях:

- в полевых условиях, когда отсутствуют к источники электроэнергии,

- возникает необходимо разрезать очень толстый металл,

- при резке необходимо получить фигуру сложной формы,

- необходимо разрезать металл в труднодоступном месте.

Сварка относится к универсальным процессам, выполняя которые можно как соединить, так и разделить детали на части. Наиболее применимы в домашних условиях следующие варианты оборудования для резки металла:

- дугой (инвертором),

- газовым резаком,

- плазморезом.

В этой статье мы подробно поговорим об особенностях, технологии и основных принципах резки металла сварочным инвертором, газовой резке металла с помощью кислорода и пропана, и о плазменной резке металла. Изучив основные принципы работы с разными видами оборудования вы сможете осуществить резку металла своими руками.

Резка дугой

При обучении основам сварки новичок больше всего боится прожечь металл и полностью разрушить соединение. При резке металла цель сварщика именно прожечь, разрезать металл.

Для того чтобы разрезать металл сварочной дугой необходимо нагреть его до температуры плавления и удалить расплавленный металл из зоны сварки. Удаление выполняется под собственным весом расплавленного металла, за счет давления со стороны дуги или поток воздуха, подаваемый в зону сварки.

Для резки металла применяют такие электроды:

- покрытый металлический,

- угольный,

- трубчатый,

- вольфрамовый.

Этим способом режут сталь, в том числе и легированную, цветные металлы и сплавы.

К недостаткам относится низкое качество реза, неровные края, наличие окалины. Поэтому, если металл в дальнейшем идет для создания конструкций, кромки необходимо дополнительно обработать, например, зачистить.

Резку выполняют на том же оборудовании, что и сварку, во всех пространственных положениях. В качестве оборудования в домашних условиях ранее использовался трансформатор или выпрямитель, теперь чаще всего применяют инвертор.

Основы дуговой резки

Для того чтобы разрезать металл дугой устанавливают силу тока на 30-40% выше, чем при сварке. Зажигают мощную дугу на верхней кромке металла и углубляются вниз, при этом разрезают кромку.

Резка метала сварочным инвертором

Для резки выбирают электрод небольшого диаметра, а вот ток, наоборот, выставляют больше чем необходимо для сварки. Например, на диаметр электрода 2,5 мм, устанавливают 140А.

Например, на диаметр электрода 2,5 мм, устанавливают 140А.

Зажигайте дугу и оставляйте электрод на одном месте. Стараетесь, чтобы дуга углублялась, как бы прожигала металл.

Если пластину разместить вертикально, расплавленный металл будет аккуратно стекать. При горизонтальной резке металла сварочным инвертором подтеки будут собираться внизу пластины.

Чтобы обеспечить лучший прогрев металла, при резке вбирают прямой полярности. В этом случае металл прогревается глубоко, но рез получается узким.

На видео показано, какие возможности открываются при применении резки дугой. Пластина в 10 — 20 мм толщиной разрезана буквально за несколько минут с легкостью и красиво.

Резка газовым резаком

До недавнего времени газорезка металла оставалось основным способом раздела металла, особенно если требовалось выполнить рез по сложному контуру, обработать кромку или получить отверстие. Преимущество в том, что для выполнения работ нет надобности в источнике электроэнергии.

Преимущество в том, что для выполнения работ нет надобности в источнике электроэнергии.

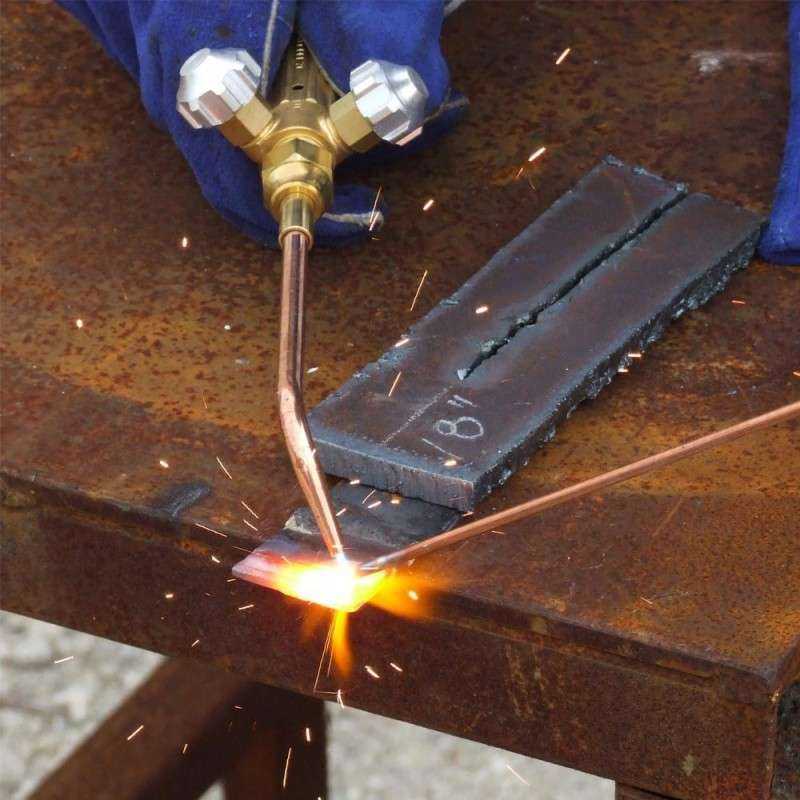

Резка металла газовым резаком выполняется следующим образом: воспламеняют смесь кислорода с горючим газом, полученным факелом разогревают металл в зоне реза до температуры горения, не менее 12000С . Подают струю кислорода.

Металл воспламеняется и получается линия реза. Чаще всего для резки используется кислород в смеси с пропаном. Газовой резкой обрабатывают стали, как углеродистые, так и легированные, титановые сплавы.

Газовая резка металла на смеси пропана и кислорода

До начала работы металл подготавливают: очищают грязь, жир, окалину, ржавчину.

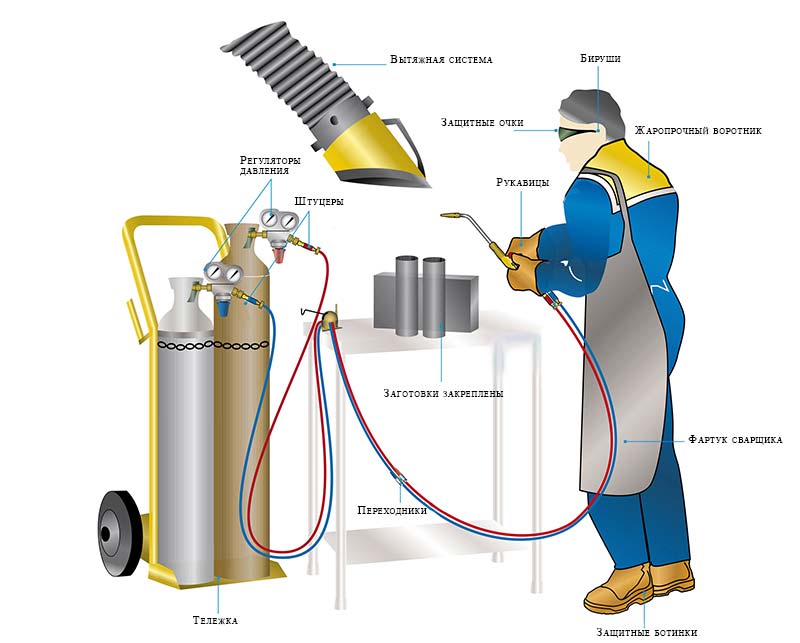

Оборудование для газовой резки

Для выполнения газовой резки требуется меньше навыков чем при сварке, потому что нет необходимости обеспечивать герметичность соединения. Из оборудования потребуется газовый резак, баллоны кислорода и пропана.

На каждом баллоне есть редуктор для регулирования давления. Газ от баллона к редуктору подается по шлангу высокого давления.

Газ от баллона к редуктору подается по шлангу высокого давления.

Перед тем как приступить к работе продувают шланги, чтобы очистить от грязи. Все шланги осматривают, места соединения с редуктором, все разъемные соединения проверяют на герметичность.

Проверяют исправность самого резака и продувают его кислородом. Для этого подсоединяют баллон с кислородом к месту крепления кислородного шланга. Баллон с горючим газом пока не подсоединяют. Устанавливают на редукторе 5 атм и открывают оба вентиля на резаке. Поднося палец ко второму штуцеру можно наблюдать, есть ли подсос. При его отсутствии, каналы резака необходимо продуть.

Порядок работы

Газовую резку выполняют, выдерживая пропорцию: 10 частей кислорода на 1 часть газа. Поэтому устанавливают на газовом редукторе 0,5 ати, а на редукторе кислорода 5 ати.

Для начала немного приоткрывают подачу пропана и поджигают газ. Соплом упираются в металл и понемногу начинают подачу кислорода. С помощью вращения вентилей можно отрегулировать величину пламени и получить необходимое пламя для работы. Чем толще металл предполагается разрезать, тем сильнее должно быть пламя, для чего необходима большая подача газа и кислорода.

Внимание: пламя регулируется при помощи давления кислорода регулирующего, а не режущего.

Горящее пламя подносится к металлу в том месте, где нужно выполнить рез, выдерживая расстояние между соплом и металлом в 5мм. Под действием пламени металл нагревается до требуемой температуры. Это происходит быстро, секунд за 10. Наблюдая за процессом замечают, что в этот момент металл как бы становится мокрым. Только металл воспламенится, тут же включают режущий кислород.

Для того чтобы избежать обратного удара пламени, который может сопровождаться хлопком, включают режущий кислород постепенно.

В этом случае кислород сам загорится как только дотронется к горячей поверхности металла. На видео показано, как с помощью газовой резки можно вырезать фигуры самой сложной формы.

На качество резки влияет скорость сварки. Контролируют скорость ориентируясь на искры в зоне резки. Если искры впереди, это означает что скорость недостаточна. При высокой скорости искры находятся позади резака, в этом случае трудно качественно разрезать заготовки.

Для того чтобы выполнить отверстие, место нагревается до требуемой температуры, подается режущий кислород. Металл воспламеняется. Резак подается в зону металла и пробивается отверстие.

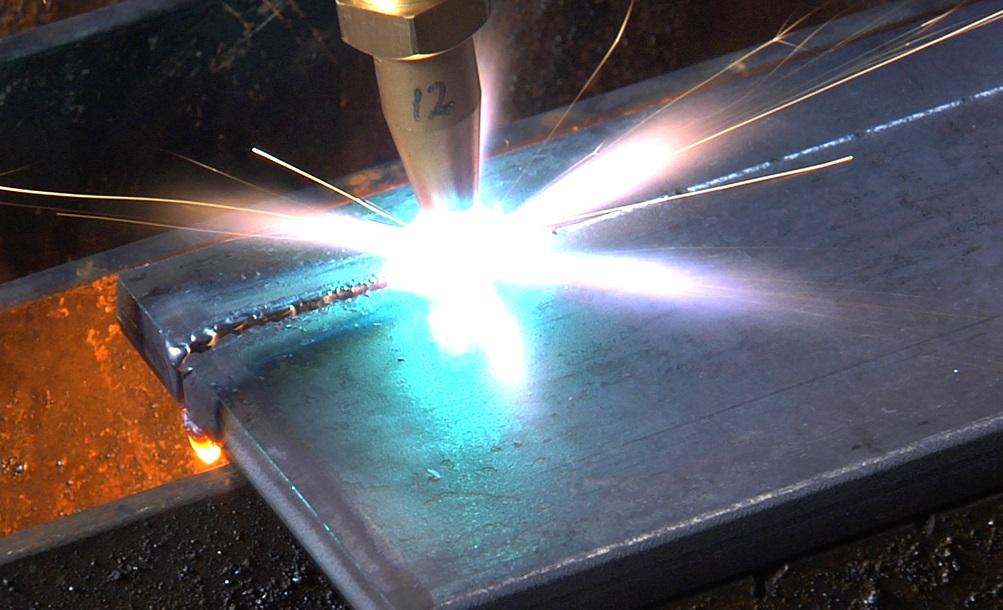

Резка металла плазменным резаком или плазморезом

О возможностях плазмотрона хорошо рассказано в видео. Просмотрев ролик вы обязательно захотите иметь в хозяйстве такое чудесное оборудование, даже несмотря на его большую цену.

Просмотрев ролик вы обязательно захотите иметь в хозяйстве такое чудесное оборудование, даже несмотря на его большую цену.

https://youtu.be/rg4PvBBr1CU

Резка металла происходит под действием энергии плазмы. Получается это следующим образом. Когда нажимают кнопку розжига, подается ток от источника и внутри плазмотрона образуется дежурная сварочная дуга. Через нее проходит сжатый воздух, ионизируется, и плазмой вырывается через сопло с высокой скоростью. Плазма имеет температуру свыше 10 тыс. градусов и скорость в два раза больше скорости звука. Этой энергии достаточно, чтобы металл расплавился и даже испарился.

Оператор подносит плазморез к месту, где необходимо выполнить разрез и металл начинает плавиться. Скорость ручного перемещения должна обеспечивать разрез металла. Параметрами резки есть сила тока и давление воздуха.

Подробности о том, как получается плазма и устроен резак хорошо показано в видео.

При неправильно подобранных параметрах на кромке может образоваться окалина. После окончания резки сразу не отключают подачу сжатого воздуха. Он подается некоторое время для охлаждения металла.

После окончания резки сразу не отключают подачу сжатого воздуха. Он подается некоторое время для охлаждения металла.

Технология работы с плазморезом

Перед началом работ зачищают кромки, удаляют с них загрязнения и ржавчину.

Работы по плазменной резке любого металла начинают с установки силы тока. Принцип прост: сила тока рассчитывается в зависимости от толщины металла. Величину силы тока, которая необходима для разрезания 1 мм толщины металла, умножают на толщину металла, который необходимо разрезать. Если необходимо разрезать 25 мм стали, то необходимо 25 умножить на 4А (ток, необходимый для реза 1 мм стали или чугуна). Итого на оборудовании выставляют 100А.

Скорость с которой необходимо выполнять резку непосредственно влияет на качество работы, но зависит от умения резчика. Специалисты советуют на начальной стадии выполнения работ ориентироваться на наличие искр с обратной стороны изделия. Если они отсутствуют, то металл прорезается не полностью.

Перед тем как разжечь дугу в течение полуминуты резак продувают газом, чтобы удалить грязь и возможный конденсат. Далее оператор нажимает кнопку розжига дежурной дуги, она горит 2 сек. Если режущая дуга не образовалась, процесс повторяют еще раз.

Далее оператор нажимает кнопку розжига дежурной дуги, она горит 2 сек. Если режущая дуга не образовалась, процесс повторяют еще раз.

В зависимости от модели поджиг бывает контактный и бесконтактный:

- При контактном необходимо короткое замыкание. Как только плазма вышла из сопла между металлом и электродом образуется плазменная дуга и начинается процесс резки.

- При бесконтактном дуга зажигается между соплом и электродом. Когда сопло приближают к металлу, образуется рабочая дуга.

Во время резки необходимо поддерживать постоянную длину дуги. Если она не обеспечивается специальным упором, то этот параметр выдерживает резчик, он должен быть от 1,6 до 3 мм.

При работе необходимо сопло держать к металлу под углом 900С. Для того чтобы уменьшить деформации на тонком металле, горелку держат под небольшим углом. Во время резки обращают внимание, чтобы металл не засорял сопло горелки.

Подробно о работе плазматрона смотрите в видео.

С помощью рассмотренных способов резки можно порезать металл по самому сложному контуру. Эти работы по силам выполнить своими руками, после небольшой теоретической и практической подготовки. Главное — это наличие оборудования и соответствующих материалов.

Рекомендуем вам еще:

Как резать металл ацетиленовой горелкой

Оглянитесь вокруг. Есть ли что-нибудь — что-нибудь — в радиусе 25-30 футов, что может загореться, если, скажем, на него упадет град искр? Вы уверены, что ? Что на тебе надето? У вашей рубашки открытые рукава, открытый воротник? У вас из кроссовок торчит большой язык или есть какое-то другое отверстие, куда может закатиться шар из огненного расплавленного металла?

Эти вопросы вы должны задать себе, когда работаете с ацетиленовым резаком, известным в просторечии в 19Смазочные гаражи 50-х повсюду, как паяльная лампа. Вот чему Карлос Дос Сантос, владелец Brooklyn Motor Works, где я занимаюсь восстановлением особенно потрепанной Toyota Land Cruiser, научил меня в кратком руководстве. Послание было ясным: почти каждая ошибка может привести к ожогу кожи, пожару и даже — в худшем случае — к гигантскому взрыву.

Вот чему Карлос Дос Сантос, владелец Brooklyn Motor Works, где я занимаюсь восстановлением особенно потрепанной Toyota Land Cruiser, научил меня в кратком руководстве. Послание было ясным: почти каждая ошибка может привести к ожогу кожи, пожару и даже — в худшем случае — к гигантскому взрыву.

Паяльная лампа представляет собой металлическую трубку, которая смешивает ацетилен — бесцветный углеводородный газ без запаха — и кислород для создания очень горячего точечного пламени. Это пламя можно использовать для резки и сварки (хотя это не такой эффективный способ сварки металла, как электродуговая сварка). Ацетилен будет гореть сам по себе, когда он соединяется с атмосферным кислородом, но добавление кислорода под давлением делает пламя более чистым, почти сфокусированным. «Ударная» часть паяльной лампы — это дополнительная струя кислорода. Смесь ацетилена и кислорода выходит из маленького кольца маленьких отверстий в наконечнике горелки, и создаваемое ими пламя плавит металл, превращая его в расплавленную суспензию. Когда вы нажимаете на спусковой крючок горелки, чтобы активировать струю кислорода, лишний газ выдувает расплавленный металл в сторону, оставляя дыру, которую, надеюсь, вы и собирались там сделать.

Когда вы нажимаете на спусковой крючок горелки, чтобы активировать струю кислорода, лишний газ выдувает расплавленный металл в сторону, оставляя дыру, которую, надеюсь, вы и собирались там сделать.

Карлос работал с ацетиленом в течение многих лет, и он начинал под опекой крутых парней старой закалки, которые сваривали дугой и сжигали вещи в майках и другой неподходящей одежде. Это был не лучший пример для подражания, и он сказал, что испытал свою долю неудач, следуя их примеру.

«Откуда я знаю, что расплавленный металл может закатываться в ваш ботинок, если язык высовывается из штанов?» — спросил он, когда я стоял рядом с его учеником с детским лицом, «Джуниором-младшим», который тоже впитывал знания. «Потому что это случилось со мной. Нет более легкого способа потерять контроль над своим факелом, чем когда что-то под одеждой обжигает кожу».

Другие места, куда могут проникнуть эти злые маленькие шарики (и это Карлос знает по собственному опыту): слуховые проходы, воротники рубашек, подвернутые рукава. Боль от ожогов может привести к мгновенной потере контроля. Представьте себе: по вашей рубашке скатывается сгусток горячего металла. Вы кричите, отскакиваете и невольно крутитесь, пока он медленно прожигает вашу кожу. В этот момент, если вы отпустите фонарик, он подпрыгнет и приземлится на резиновые линии подачи кислорода и ацетилена. Затем? Взрыв.

Боль от ожогов может привести к мгновенной потере контроля. Представьте себе: по вашей рубашке скатывается сгусток горячего металла. Вы кричите, отскакиваете и невольно крутитесь, пока он медленно прожигает вашу кожу. В этот момент, если вы отпустите фонарик, он подпрыгнет и приземлится на резиновые линии подачи кислорода и ацетилена. Затем? Взрыв.

Ничто из этого не означает, что ацетиленовые горелки — это катастрофа, ожидающая своего часа. При правильном обращении и с большим уважением к вреду, который они могут нанести, они являются очень удобными инструментами. Просто важно помнить несколько вещей при их использовании.

— Всегда проверяйте наличие легковоспламеняющихся материалов вокруг области, где вы будете работать , прежде чем зажечь факел.

— Убедитесь, что регуляторы на ацетиленовом и кислородном баллонах установлены на правильное давление (неправильное давление может вызвать взрыв или пожар, неожиданный сюрприз).

— Никогда не стойте перед газовым регулятором (предмет наверху каждого баллона с манометрами). Встаньте в сторону. Таким образом, если он по какой-то причине взорвется (а вы никогда не знаете), вы не окажетесь на пути летящих частей.

Встаньте в сторону. Таким образом, если он по какой-то причине взорвется (а вы никогда не знаете), вы не окажетесь на пути летящих частей.

— Всегда помните, где проходят ваши кислородные и ацетиленовые линии. Они почти всегда парные, причем красный подключается к баллону с ацетиленом, а зеленый к кислородному (из-за разного размера разъемов невозможно неправильно подключиться к магистралям). Как упоминалось ранее, вы не хотите, чтобы расплавленный металл катился по ним и плавился насквозь.0007

— Всегда носите сварочную маску. Забудьте о тех старых фильмах с парнями в очках, которые поджигают. Вы хотите защитить свое лицо от брызг лавы, верно? Также ваши глаза нуждаются в защите от яркости пламени, поэтому обычные защитные очки не подойдут.

— Оденьтесь соответствующим образом. Носите негорючие материалы, такие как хлопок, шерсть и, что еще лучше, кожа. Синтетика расплавится на вашей коже, если загорится. Вот почему боевые части не носят синтетику в зонах боевых действий; грязная уборка.

— Во время работы всегда имейте пожарный дежурный. Ношение сварочной маски защищает ваше лицо и глаза, но также ограничивает ваше поле зрения тем, над чем вы работаете. У вас должен быть кто-то, стоящий позади вас, чтобы предупредить вас, если что-то загорится (весьма вероятно) или искры попадут рядом с газовыми линиями.

— Откройте клапаны бака на пару оборотов каждый, повернув их против часовой стрелки (правый-плотный, левый-свободный). Никогда не открывайте вентили настолько, чтобы их нельзя было быстро закрыть, если что-то пойдет не так.

— Установите выходное давление ацетилена на 7 фунтов на квадратный дюйм (но ни в коем случае не более 15). Чем выше давление ацетилена, тем более нестабильным и опасным он становится.

— Установите давление кислорода примерно на 15 фунтов на квадратный дюйм.

— На головке горелки немного приоткройте ацетиленовый клапан (здесь многого не нужно). Как только вы услышите, как он шипит на кончике, ударьте стальным и кремневым ударником (который производит искры) рядом с головой. Газ загорится и загорится ярко-оранжевым пламенем, рваным и испускающим немного дыма.

Газ загорится и загорится ярко-оранжевым пламенем, рваным и испускающим немного дыма.

— Медленно добавляйте кислород с помощью другого клапана, превращая неопрятное пламя чистого топлива в точеную точку голубого огня. Центр пламени должен быть белым, а остальная его часть не должна быть слишком длинной.

Теперь можно резать. Вот как это делается:

— держите пламя возле (но не на) куска металла, который вы пытаетесь разрезать. Подождите, пока он станет блестящим и похожим на лаву. Это означает, что металл мягкий и готов к реформированию.

— Как только металл перед пламенем вернется в свое вулканическое состояние, осторожно добавьте струю кислорода.

— При нажатом спусковом крючке осторожно перемещайте резак по обрабатываемой поверхности. Металл должен легко поддаваться.

— Не торопитесь! Спешка может привести только к ошибкам, а ошибки могут вызвать большие проблемы.

Вот и все. Использование ацетиленовой горелки — это не ракетостроение, но разница между правильным и неправильным выполнением может быть катастрофической. Но не верьте мне на слово, возьмите урок. Изучайте веревки сами. Несмотря на свой потенциал сеять хаос, ацетиленовая горелка — это прекрасный инструмент, который нужно знать и знать, как использовать, когда вам нужно в один миг разрезать сталь толщиной 2 дюйма.

Но не верьте мне на слово, возьмите урок. Изучайте веревки сами. Несмотря на свой потенциал сеять хаос, ацетиленовая горелка — это прекрасный инструмент, который нужно знать и знать, как использовать, когда вам нужно в один миг разрезать сталь толщиной 2 дюйма.

Как правильно выбрать режущие насадки — кислородное топливо

4-этапный метод выбора правильных режущих насадок:

1. Тип седла

2. Толщина металла

3. Применение

газ

Практический. Мощный. Портативный.

В последние годы было много дискуссий о ценности плазменно-дуговых и лазерных процессов для резки и сварки, но кислородно-топливный метод по-прежнему остается наиболее широко используемым методом во всем мире.

Оборудование надежное, простое в использовании, а стоимость входа относительно скромная. Вы можете приобрести высококачественное кислородно-топливное оборудование за 250–350 долларов. Газовые баллоны можно взять напрокат, они портативны, а поскольку электричество не требуется, их можно резать и сваривать практически в любом месте.

Существует несколько тысяч типов обычных и специальных режущих наконечников и сварочных сопел. Некоторые предназначены для отрезания основания двутавровой балки или удаления головки заклепки. Другие наконечники выступают на расстояние до 24 дюймов от резака. Существуют насадки, которые подходят для установки в неудобных местах или срезаны под нестандартными углами, а также долговечные насадки с компенсационными кольцами из специального сплава.

Правильный выбор режущего наконечника для работы имеет решающее значение для производительности и безопасности. Это просто, если вы используете четырехэтапный метод, но вам необходимо понимать следующие четыре вещи, касающиеся вашего проекта и оборудования:

1. Тип сиденья

Это определяется брендом. Вы должны знать производителя или модель своего резака и/или номер детали режущих наконечников, которые вы хотите заменить, так как это определяет тип седла.

Если пропустить этот важный шаг, это может привести к повреждению оборудования или опасной утечке горючего газа. Седла наконечников сильно различаются в зависимости от модели факела (показаны здесь желтым цветом).

Седла наконечников сильно различаются в зависимости от модели факела (показаны здесь желтым цветом).

{{cta(‘059c2a8d-7258-46ac-ae12-1c6bd2a2f08b’)}}

2. Толщина металла

Толщина разрезаемого металла очень важна, поскольку центральное отверстие режущего и строжкового наконечника имеет размер, обеспечивающий подачу надлежащего количества кислорода при надлежащем давлении для определенной толщины. Отверстие предварительного нагрева также рассчитано на необходимое количество смешанного газа для надлежащего нагрева металла заданной толщины. Газокислородное оборудование способно резать низкоуглеродистую сталь толщиной от 3 мм (1/8 дюйма) до 300 мм (12 дюймов).

3. Область применения

Наконечники разработаны специально для тех областей применения, в которых они будут использоваться. Существуют различные наконечники, используемые для резки, строжки и нагрева. Они могут быть цельным куском твердой меди или гибридом из двух частей с латунной внутренней частью и медной внешней частью. Некоторые режущие наконечники специально разработаны для использования с автоматическим режущим оборудованием для резки под высоким давлением, что обеспечивает более быструю, чистую и точную резку.

Некоторые режущие наконечники специально разработаны для использования с автоматическим режущим оборудованием для резки под высоким давлением, что обеспечивает более быструю, чистую и точную резку.

4. Топливный газ

Существует множество типов газов, используемых при кислородно-топливной резке. Режущие наконечники, разработанные по-разному для каждого топливного газа, оптимизируют подачу кислорода и газа.

Ацетилен:

Самый горячий и универсальный газ, ацетилен, очень прост в использовании для любых целей. Время предварительного нагрева для резки и строжки относительно короткое, поскольку температура пламени составляет от 5 600 до 5 800 F. Однако этот газ является самым дорогим доступным газом и не самым эффективным для обогрева больших площадей.

Пропилен:

Обычно используется как общее название для многих типов газов. Они варьируются от определенных газов с их собственной химической формулой до газов, которые в основном состоят из пропана, смешанного с этиленом или другими химическими веществами, которые обычно горят сильнее, чем пропан. Резка, строжка и нагрев могут выполняться с разумной эффективностью. Время предварительного нагрева может быть больше, но использование правильной конструкции наконечника может устранить эту проблему. Пропилен дает температуру пламени от 4800 до 5300F. Этот газ обычно не используется для сварки.

Резка, строжка и нагрев могут выполняться с разумной эффективностью. Время предварительного нагрева может быть больше, но использование правильной конструкции наконечника может устранить эту проблему. Пропилен дает температуру пламени от 4800 до 5300F. Этот газ обычно не используется для сварки.

Пропан и природный газ:

Имеют температуру пламени от 4500 до 4600F и являются наименее дорогими доступными газами. Пропан является наиболее эффективным для отопления из-за его высокой мощности BTU и доступных больших тяжелых нагревательных наконечников. Эти газы не используются для сварки.

Ресурсы, справочники и руководства

Воспользуйтесь нашим онлайн-каталогом для поиска режущих, сварочных, нагревательных и специальных наконечников.

Наконечники можно искать по марке и номеру детали наконечника; и каждый список включает информацию о топливном газе, применении, функциях и длине.

В этом каталоге перечислены сотни советов для более чем 20 брендов; включая Harris®, Esab®, Smith® и Victor®.

{{cta(‘059c2a8d-7258-46ac-ae12-1c6bd2a2f08b’)}}

Отверстие наконечника показано выше в реальном размере.

Рекомендуемые передовые методы:

Для получения дополнительной информации о процессе резки, процедурах и правилах техники безопасности Американское общество сварщиков (AWS) публикует Рекомендуемые практические методы для безопасной работы с кислородно-топливным газовым резаком.

Эта книга, переработанная и дополненная, описывает процесс газокислородной резки и представляет последние процедуры и требования безопасности с использованием терминологии и методов, совместимых с документами Международной организации по стандартизации (ISO). На иллюстрациях показаны конфигурации резака и сопла, а также примеры обработанных поверхностей. Одобрено ANSI. ок. 53 страницы.

Перейдите по этой ссылке, чтобы купить его в интернет-магазине AWS.

Обзор процесса резки

В руководстве по кислородно-топливному оборудованию объясняется, как настроить горелку и регуляторы для достижения оптимального пламени для предварительного нагрева и резки.