Как резать газом правильно: Как резать металл кислородно-пропановым резаком: tvin270584 — LiveJournal

Содержание

Каким газом ЛУЧШЕ резать металл на лазерном станке: азот, кислород или воздух?

В этой статье мы постараемся максимально подробно рассмотреть все плюсы и минусы, выгоды и слабые места резки металлов различными газами: с помощью азота, кислорода и воздуха. Посмотрим какой газ лучше всего подходит для резки металла, действительно ли воздух бесплатный и какие бывают минусы при работе с каждым из газов.

Виды газов для резки металла

Для начала определим, что газом мы именуем и азот и кислород и воздух, воздух тоже газ.

При резке лазером (причём хоть СО2, хоть волоконным) через сопло вместе с лазером подаётся газ для того чтобы удалить из зоны резки продукты горения или помочь лазеру обрабатывать материал.

Азот

Если речь об азоте или кислороде то есть много способов хранения и подачи газа в станок, самый основной — баллон с газом, на баллон накручиваем редуктор для регулировки давления и от редуктора ведём шланг на станок.

Воздух

Компрессор это устройство подачи ВОЗДУХА. То есть только воздуха. Воздухом можно резать небольшие толщины, в среднем до 2-3мм. Система фильтрации нужна для того чтобы воздух который через компрессор идёт на станок был чистым, без воды или масла.

То есть только воздуха. Воздухом можно резать небольшие толщины, в среднем до 2-3мм. Система фильтрации нужна для того чтобы воздух который через компрессор идёт на станок был чистым, без воды или масла.

Если система фильтрации плохая то из компрессора вместе с воздухом летят мелкие частицы воды и масла, они оседают на защитном стекле лазерной головы и стёкла быстро выходят из строя. Также загрязняется вообще весь воздушный тракт станка и головы.

Но и это еще не все, в некоторых станках воздух используется еще и для работы пневматических систем, так что стоит разграничивать подачу воздуха к станку для резки и для работы пневматики.

Там чаще всего внутри станка уже стоят нужные очистители, дополнительно не надо ничего.

Кислород или азот для резки металла?

Кислородная резка самая дешёвая. Азотная резка намного дороже, но при обработке практически всех металлов, кроме черных, мы используем азот, если хотим сохранить свойства металла.

Кислородом НЕЛЬЗЯ резать нержавейку.

Если мы будем ее резать кислородом, то материал по сути будет гореть, ведь горение — это ни что иное, как окисление при высокой температуре, а кислород – катализатор горения. Таким образом из нержавейки мы делаем ржавейку, окисляем её, то есть попросту убираем все её нержавеющие свойства.

А азот – негорючий газ, он инертный, в нем ничего не горит, он выполняет другую функцию – предохраняет металл от окисления, охлаждает его и удаляет продукты горения из зоны реза.

Ещё один нюанс – азотом мы режем всё, кроме титана, который при лазерной резке вступает с азотом в реакцию, крошится, теряет свою структуру и свойства. Для резки титана нужен аргон.

Давление газа при резке металла лазером

Итак, на станке есть два гнезда подключения вспомогательного газа — нерегулируемый тракт для азота или воздуха и кислородный тракт с регулятором давления.

Первый идёт напрямую в рабочую голову: то есть как на баллоне на редукторе выставил давление, так оно и работает.

А второй – кислородный тракт требует очень точной регулировки давления, поэтому здесь и стоит специальный регулятор производства японской фирмы SMC. Он позволяет выставлять точные параметры давления резки напрямую из программы.

Когда мы режем материал, его необходимо сначала пробить. В момент этого пробоя давление должно быть 0,15-0,2 МПа, а в процессе резки – достаточно 0,5-0,6 МПа и станок должен регулировать это расхождение в давлении.

Если кислородом пробивать материал с таким же давлением, с каким режешь, то полетят брызги расплавленного металла, т.к. кислород, как мы выяснили выше – катализатор горения. С азотом таких заморочек нет, можно поставить условные 2 МПа и пробивать и резать на одном и том же давлении.

Регулятор давления газа в металлорезе

Возвращаясь к регулятору давления — на него нельзя подавать более 1 МПа, в лучшем случае он просто будет спускать переизбыточное давление и у вас будет перерасход кислорода, в худшем случае — просто выйдет из строя.

Для резки азотом нормальное давление — 1,6-1,8 МПа, а с кислородом — 0,5-0,6 МПа, т.е. расход газа практически в три раза меньше.

Но если уметь работать с кислородом, то он получается эффективнее и дешевле, чем азот или воздух.

Кстати про воздух: в чём здесь подвох?

Воздух для резки металла

Если вы собираетесь резать на воздухе, вам нужно озаботиться хорошей системой фильтрации, стоимость которой порой может достигать стоимости самого компрессора.

Люди думают, что я сейчас схвачу Бога за яйца, не буду платить за газ, заплачу один раз за компрессор и все – дёшево и сердито. Но на самом деле нет, воздушная резка тоже стоит денег.

Минусы использования воздуха для резки металла

Просто вложения разовые и большие. Да и компрессор тоже нужно обслуживать – менять масло. И бывает, что фильтры тоже выходят из строя, три месяца нормально работает, потом раз – начал плеваться. Конденсат с ресивера летит, вот это вот всё. И если ты один раз засорил тракт, потом поставил воздух с нормальными фильтрами, это всё равно не поможет, потому что придётся чистить сам тракт, продувать его спиртом.

И если ты один раз засорил тракт, потом поставил воздух с нормальными фильтрами, это всё равно не поможет, потому что придётся чистить сам тракт, продувать его спиртом.

При работе с воздухом, нужно очень сильно очищать и осушать воздушный тракт, потому что любая влага и масло, которые будут лететь из компрессора, будут оседать на защитных стёклах и придётся менять их по несколько раз в час.

Для нормальной резки воздухом нужно давление 1,6-1,8 МПа, но чтобы после всех осушителей и систем фильтрации добиться такого давления на выходе, до фильтров должно быть 20-25 атмосфер. А такой компрессор уже стоит нормальных денег. Поэтому стоимость компрессора с хорошей системой осушителей будет стоить достаточно дорого.

Подумайте, может вам выгоднее взять газификатор с азотом и просто заполнять его один раз в месяц?

Резюмируем по воздуху

Воздух актуален только если вы режете не больше 1,5 мм и если не гонитесь за цветом кромки.

Газовое оборудование и оборудование рабочего места на металлорезе

- Газ может поставляться в баллоне 40 или 70 литров. Это не очень удобно, так как их приходится часто менять и тратить на это дополнительное время.

- Бывает матрица баллонов — 25 баллонов, обвязанных шлангами. Матрицы баллонов хватает на дольше, но она занимает больше места и сложнее в заправке и транспортировке.

- Может быть газификатор — это большой баллон, в котором газ содержится в жидкой форме. Именно поэтому газ из газификатора очень чистый. К тому же он экономичней.

Не стоит гнаться за чистотой газа три девятки (99,999%), четыре девятки (99,9999%). Девяносто девять сотых (99,99%) – этого уже достаточно. Остальное – избыточно, это финансово не целесообразно и будет стоить космических денег. ОЧ (оч чистый) или ОСЧ (особо чистый) – этого достаточно, потестите и определитесь что вам больше подходит.

В следующей статье мы поговорим про систему управления, программное обеспечение и покажем вам самые крутые функции металлореза, которые значительно упрощают рабочий процесс.

Сервис и ремонт лазерного станка по металлу

Многие могут продать металлорез, но не у всех есть такой опыт и багаж знаний как у наших менеджеров и сотрудников сервисной службы.

Возможно в этой статье было много непонятных для вас терминов, не пугайтесь, мы доступно расскажем вам обо всех нюансах и научим правильно работать на станке. Наше обучение длится три дня, за это время вы узнаете всё что нужно о строении станка и его обслуживании, мы научим вас подбирать настройки под разные типы материалов разной толщины и покажем, как работать с режимами резки, которые упрощают работу и помогают экономить время и материалы.

Мы имеет успешный опыт работы с различными производствами и поэтому можем многому вас научить, поделиться опытом и дать вам уникальные советы, как оптимально настроить ваше производство.

Газорезка и необходимые знания при выборе газорезательного инструмента

В данной статье мы поговорим о газовых резаках. Для чего нужен газовый резак? Как ни странно, но он нужен для резки металла. Для этого сначала нужно нагреть метал до температуры плавления, а затем подать туда струю кислорода для того, чтобы металл начал гореть, и таким образом, осуществляется резка.

Для этого сначала нужно нагреть метал до температуры плавления, а затем подать туда струю кислорода для того, чтобы металл начал гореть, и таким образом, осуществляется резка.

Для этого чаще всего используют два типа горючего газа:

- Пропан

- Ацетилен

Обычно на газорезке, предназначенной для резки с пропаном в наименовании имеется буква «П» в ацетиленовой версии используется буква «А».

Газорезки могут делиться по толщине реза:

Резаки с пометкой «Р1» способны резать металл до 100 миллиметров.

С пометкой «Р3» способны резать металл до 300 миллиметров.

Сейчас, к сожалению, не все производители соблюдают это требование. К примеру, на рынке могут встретиться резаки, помеченные индексом «Р3», и потребители думают, что они могут осилить металл до 300 миллиметров, но это оказывается не так.

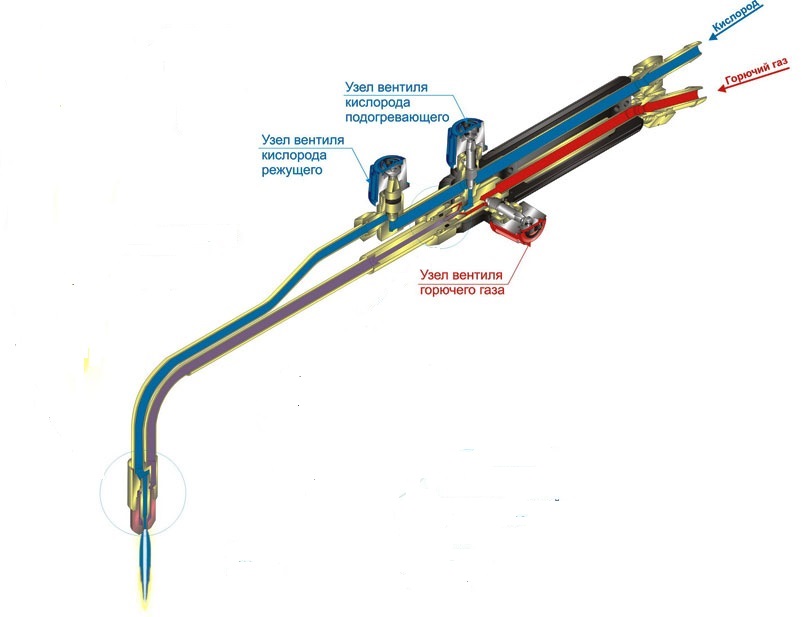

Также резаки делятся между собой по принципу смешения газа:

Инжекторный резак. Они имеют 2 трубки. Горючий и подогревающий кислород движется на выход по одной трубке, а режущий кислород по другой.

Горючий и подогревающий кислород движется на выход по одной трубке, а режущий кислород по другой.

Есть ещё и резаки с тремя трубками. Они называются «С внутрисопловым смешиванием газа». Все 3 вида газа идут по отдельной трубке и смешиваются на выходе в отдельной установке, под названием «Сопля». Поэтому этот вид газорезки называется внутрисопловое смешивание.

По типу подачи режущего кислорода резаки делятся на вентильные и рычажные:

Вентильные резаки имеют специальный вентиль, с помощью которого газорезчик может увеличивать и уменьшать подачу кислорода.

Рычажный. Исходя из названия, можно понять, что он имеет специальный рычаг, по нажатию на который происходит подача режущего кислорода.

Как выбрать газовый резак для газорезки?

Здесь пойдёт речь о том, как правильно выбрать резак? Р1 или Р3? Как выбрать резак по внешнему виду?

Прежде всего, нужно отметить, что невозможно сделать выбор глядя на какую-то рекламу или картинку. Для того, чтобы правильно выбрать резак его нужно как минимум взять в руки.

Для того, чтобы правильно выбрать резак его нужно как минимум взять в руки.

Для начала нужно определиться с тем, для каких целей вы хотите приобрести резак? Если вам нужен резак чтобы резать металл до 100 миллиметров, то нужно приобретать резак с пометкой Р1. Если же нужно резать металл до 300 миллиметров, соответственно это будет приспособление с пометкой Р3. Далее, нужно обратить внимание на внешний вид резака и из чего изготовлен наружный мундштук резака. Для хорошей и безопасной работы с устройством нужно приобретать резак с мундштуком, изготовленным из хромистой бронзы или из материала не уступающим ей по своим физико-механическим свойствам. Например, это может быть медь.

Также необходимо обратить внимание на то, из чего изготовлена внутренняя часть мундштука. Для безопасного и долгосрочного использования газорезки — внутренний мундштук должен изготавливаться из хромистой бронзы или меди. Различить их можно по цвету.

Из чего должен быть изготовлен резак?

Изготовление резаков допускается из латуни, она имеет жёлтый цвет. Из меди, она будет иметь цвет меди. Или из нержавеющей стали, серого цвета. Приобретать резаки, изготовленные из других материалов – не рекомендуется.

Из меди, она будет иметь цвет меди. Или из нержавеющей стали, серого цвета. Приобретать резаки, изготовленные из других материалов – не рекомендуется.

Для долгосрочной работы рекомендуется приобретать разобранный резак. Он должен иметь разъёмные соединения на тот случай, если, допустим, из строя вышел наконечник, износилась головка или прогорела трубка. Такие газорезки можно легко разобрать и без особого труда и усилий заменить испорченную делать.

Желаем сделать вам удачный выбор, руководствоваться данной статьёй и следить за безопасностью своей жизни и жизни своего помощника — резака.

Как правильно выбрать режущие насадки — кислородное топливо

4-этапный метод выбора правильных режущих насадок:

1. Тип седла

2. Толщина металла

3. Область применения

4. Топливо-газ

Практический. Мощный. Портативный.

В последние годы было много дискуссий о ценности плазменно-дуговых и лазерных процессов для резки и сварки, но газокислородный метод по-прежнему является наиболее широко используемым методом во всем мире.

Оборудование надежное, простое в использовании, а стоимость входа относительно скромная. Вы можете приобрести высококачественное кислородно-топливное оборудование за 250–350 долларов. Газовые баллоны можно взять напрокат, они портативны, а поскольку электричество не требуется, их можно резать и сваривать практически в любом месте.

Существует несколько тысяч типов обычных и специальных режущих наконечников и сварочных сопел. Некоторые предназначены для отрезания основания двутавровой балки или удаления головки заклепки. Другие наконечники выступают на расстояние до 24 дюймов от резака. Существуют насадки, которые подходят для установки в неудобных местах или срезаны под нестандартными углами, а также долговечные насадки с компенсационными кольцами из специального сплава.

Правильный выбор режущего наконечника для работы имеет решающее значение для производительности и безопасности. Это просто, если вы используете четырехэтапный метод, но вам необходимо понимать следующие четыре вещи, касающиеся вашего проекта и оборудования:

1. Тип сиденья

Тип сиденья

Это определяется брендом. Вы должны знать производителя или модель своего резака и/или номер детали режущих наконечников, которые вы хотите заменить, так как это определяет тип седла.

Если пропустить этот важный шаг, это может привести к повреждению оборудования или опасной утечке горючего газа. Седла наконечников сильно различаются в зависимости от модели факела (показаны здесь желтым цветом).

{{cta(‘059c2a8d-7258-46ac-ae12-1c6bd2a2f08b’)}}

2. Толщина металла

Толщина разрезаемого металла очень важна, поскольку центральное отверстие режущего и строжкового наконечника имеет размер, обеспечивающий подачу надлежащего количества кислорода при надлежащем давлении для определенной толщины. Отверстие предварительного нагрева также рассчитано на необходимое количество смешанного газа для надлежащего нагрева металла заданной толщины. Газокислородное оборудование способно резать низкоуглеродистую сталь толщиной от 3 мм (1/8 дюйма) до 300 мм (12 дюймов).

3. Область применения

Наконечники разработаны специально для тех областей применения, в которых они будут использоваться. Существуют различные наконечники, используемые для резки, строжки и нагрева. Они могут быть цельным куском твердой меди или гибридом из двух частей с латунной внутренней частью и медной внешней частью. Некоторые режущие наконечники специально разработаны для использования с автоматическим режущим оборудованием для резки под высоким давлением, что обеспечивает более быструю, чистую и точную резку.

4. Топливный газ

Существует множество типов газов, используемых при кислородно-топливной резке. Режущие наконечники, разработанные по-разному для каждого топливного газа, оптимизируют подачу кислорода и газа.

Ацетилен:

Самый горячий и универсальный газ, ацетилен, очень прост в использовании для любых целей. Время предварительного нагрева для резки и строжки относительно короткое, поскольку температура пламени составляет от 5 600 до 5 800 F. Однако этот газ является самым дорогим доступным газом и не самым эффективным для обогрева больших площадей.

Однако этот газ является самым дорогим доступным газом и не самым эффективным для обогрева больших площадей.

Пропилен:

Обычно используется как общее название для многих типов газов. Они варьируются от определенных газов с их собственной химической формулой до газов, которые в основном состоят из пропана, смешанного с этиленом или другими химическими веществами, которые обычно горят сильнее, чем пропан. Резка, строжка и нагрев могут выполняться с разумной эффективностью. Время предварительного нагрева может быть больше, но использование правильной конструкции наконечника может устранить эту проблему. Пропилен дает температуру пламени от 4800 до 5300F. Этот газ обычно не используется для сварки.

Пропан и природный газ:

Имеют температуру пламени от 4500 до 4600F и являются наименее дорогими доступными газами. Пропан является наиболее эффективным для отопления из-за его высокой мощности BTU и доступных больших тяжелых нагревательных наконечников. Эти газы не используются для сварки.

Ресурсы, справочники и руководства

Воспользуйтесь нашим онлайн-каталогом для поиска наконечников для резки, сварки, нагрева и специальных наконечников.

Наконечники можно искать по марке и номеру детали наконечника; и каждый список включает информацию о топливном газе, применении, функциях и длине.

В этом каталоге перечислены сотни насадок для более чем 20 брендов; включая Harris®, Esab®, Smith® и Victor®.

{{cta(‘059c2a8d-7258-46ac-ae12-1c6bd2a2f08b’)}}

Отверстие наконечника показано выше в реальном размере.

Рекомендуемые передовые методы:

Для получения дополнительной информации о процессе резки, процедурах и правилах техники безопасности Американское общество сварщиков (AWS) публикует Рекомендуемые практические методы для безопасной работы с кислородно-топливным газовым резаком.

Эта книга, переработанная и дополненная, описывает процесс газокислородной резки и представляет последние процедуры и требования безопасности с использованием терминологии и методов, совместимых с документами Международной организации по стандартизации (ISO). На иллюстрациях показаны конфигурации резака и сопла, а также примеры обработанных поверхностей. Одобрено ANSI. ок. 53 страницы.

На иллюстрациях показаны конфигурации резака и сопла, а также примеры обработанных поверхностей. Одобрено ANSI. ок. 53 страницы.

Перейдите по этой ссылке, чтобы купить его в интернет-магазине AWS.

Обзор процесса резки

В руководстве по кислородно-топливному оборудованию объясняется, как настроить горелку и регуляторы для достижения оптимального пламени для предварительного нагрева и резки. Если у вас нет руководства, вы можете скачать руководство по оборудованию ATTC здесь.

При удалении металла, например, при резке и строжке, сначала необходимо предварительно нагреть сталь до температуры воспламенения. Когда сталь становится «вишнево-красной», добавленный кислород вызывает экзотермическую реакцию, которая удаляет металл. Кислорода должно быть 9Чистота 9,9% для получения качественной огранки.

В зависимости от марки и модели вашей горелки газы предварительного нагрева смешиваются по-разному. Некоторые горелки представляют собой трубчатую смесь, в то время как другие смешивают газы в головке или в самом наконечнике.

Некоторые горелки представляют собой трубчатую смесь, в то время как другие смешивают газы в головке или в самом наконечнике.

Узнайте больше о наших газокислородных горелках, газовом аппарате и советах здесь.

Правильная регулировка пламени для газокислородной резки

Вы можете оснастить газокислородные горелки режущей головкой и использовать их для резки одного цельного куска металла на две или более частей. Зажечь, отрегулировать и выключить кислородно-ацетиленовую горелку легко, особенно при соблюдении надлежащих процедур. Мы обсудим правильную регулировку пламени для газокислородной резки.

Предварительный нагрев

Для резки пламенем/кислородной резки требуется некоторый источник интенсивного тепла, чтобы пластина была достаточно горячей, чтобы ее можно было резать/жечь. Этот источник тепла называется «пламя предварительного нагрева». Поэтому необходимо нагревать только часть, немного опережая реакцию резки, а не всю пластину.

Некоторые листовые материалы требуют «предварительного нагрева» перед резкой, чтобы они не растрескались во время резки. Как правило, в эту категорию попадают материалы с содержанием углерода выше 0,25%. Однако речь идет не о «предварительном нагреве».

Предварительный подогрев газов

Ряд видов топлива является общим для кислородно-топливной смеси, называемой предварительным подогревом. Кроме того, у каждого есть какая-то особенность, которая делает его привлекательным.

Примерно до 1970 года основным топливом был ацетилен. Однако его растущая стоимость, рост плазмы и агрессивный маркетинг других видов топлива привели к тому, что он больше не является основным выбором, особенно там, где плазма также доступна.

Температура пламени

Необходима высокая скорость теплопередачи от пламени к пластине. Аспекты, которые оператор может контролировать для достижения передачи тепла, включают:

- температура пламени

- количество используемых газов предварительного нагрева

- расстояние от наконечника до рабочего места

Регулировка соотношения O/F позволяет контролировать температуру пламени. Повышение или понижение давления предварительного нагрева на горелке позволяет регулировать количество предварительного нагрева. Высокое давление приводит к высоким расходам, т. е. к высокоскоростному предварительному подогреву. Низкое давление приводит к низкому расходу/скорости. Оператор может регулировать соотношение O/F, глядя на внутренний конус пламени.

Повышение или понижение давления предварительного нагрева на горелке позволяет регулировать количество предварительного нагрева. Высокое давление приводит к высоким расходам, т. е. к высокоскоростному предварительному подогреву. Низкое давление приводит к низкому расходу/скорости. Оператор может регулировать соотношение O/F, глядя на внутренний конус пламени.

Кроме того, необходимое количество предварительного нагрева зависит от выполняемой операции. Для начала прожига необходима очень высокая скорость потока (при правильном соотношении М/Ж), за которой следует все более низкая скорость потока (при правильном соотношении М/Ж) для продолжения операции резки. Этими условиями предварительного нагрева являются Hi Preheat и Lo Preheat. Время прожига — это время, в течение которого предварительный подогрев включен до начала подачи кислорода для резки.

Проблемы с предварительным нагревом

Правильная настройка параметров предварительного нагрева приведет к острой верхней кромке и острой нижней кромке без шлака.