Как резать резьбу на токарном станке: Нарезание резьбы на токарном станке резцом

Содержание

Нарезание резьбы G32/G33 на токарном станке с ЧПУ

Вот объяснение кода G с ЧПУ G33 / G32, который вы увидите почти на каждом станке с ЧПУ. В системе ЧПУ Fanuc реализован только G-код G32 для специальной нарезки резьбы, и нет G33, но независимо от того, G33 это или G32, функциональность одинакова. Все функции, которые мы можем сделать с G33 на большинстве элементов управления ЧПУ, мы можем сделать с Fanuc G32 G Code. Ниже иногда я буду просто использовать G33, но все это применимо и к G32.

Возможности нарезания резьбы с помощью G-кода G33 / G32 нарезания резьбы

- Продольная резьба.

- Поперечная резьба.

- Коническая резьба.

- Одно- и многозаходные резьбы с постоянным шагом.

- Переменный шаг и угол конуса за счет цепочки резьбонарезных блоков.

Несомненно, G32 широко не используется, потому что вместо этого мы предпочитаем использовать цикл нарезания резьбы (см. G76 ). Но гибкость и разнообразие G33 дать нам цикл нарезки резьбы не могут.

Нарезание резьбы с помощью G-кода G33 / G32

G33 используется для нарезания резьбы, но с ним мы можем сделать только одно нарезание резьбы. Все это означает, что всю работу по установке резьбонарезного инструмента вы должны делать сами.

Последовательность работы для G-кода G33 / G32

Вот последовательность операций по нарезанию продольной резьбы с помощью G33.

- Подведите резьбонарезной инструмент к начальной точке. (G00)

- Сделайте нарезание резьбы с помощью G32.

- Верните инструмент обратно по оси x (G01 или G00)

- Выполните ускоренный ход по оси Z к начальной точке резьбы (G00).

- Переместите резьбонарезной инструмент по оси x немного глубже (G01)

- Сделайте второе нарезание резьбы с помощью G32.

- И снова и снова последовательность повторяется до тех пор, пока глубина резьбы не будет полной.

Данный цикл резьбы позволяет нам полностью контролировать каждую точку позиционирования, мы склонны называть его циклом, на самом деле он является модальным, поскольку он блокирует вращение шпинделя на скорости подачи, как это делает ручной токарный станок. Это дает нам возможность нарезать винт при программировании от точки к точке.

Это дает нам возможность нарезать винт при программировании от точки к точке.

G32 Режим нарезания винта

G00 X8.0 Z5.0; X4.9; G32 Z-15.0 F0.8; G00 X8.0; Z5.0 X6.0; X4.8; G32 Z-15.0 F0.8; G00 X8.0; Z5.0 X6.0; X4.75; G32 Z-15.0 F0.8;

Прежде чем мы рассмотрим нарезание конической резьбы, давайте посмотрим, как G32 работает со стандартной последовательностью нарезания резьбы. Вот часть программы, использующей эту комнду.

Не стесняйтесь скачать инфографику на этой странице в качестве справки.

Давайте посмотрим на каждый блок, чтобы увидеть, что происходит.

G00 X8.0 Z5.0;

Ускоренный переход в безопасное стартовое положение при условии, что точка привязки находится на передней поверхности детали.

X4.9;

Все еще в быстром режиме с активным G00, мы спускаемся на глубину первого реза, беря глубину 0,1 мм.

G32 Z-15.0 F0.8;

Здесь мы говорим станку заблокировать вращение шпинделя на скорости подачи, чтобы мы могли каждый раз нарезать резьбу в одном и том же месте. С этого момента каждый раз, когда мы вызываем G32, машина будет обрезать нить по тому же пути, что и предыдущая. Расстояние Z — это конец резьбы, а F — шаг. Мы нарезаем резьбу M5 с шагом 0,8 мм.

G00 X8.0;

После первого прохода мы программируем точки отвода. Увеличение до X8,0 мм дает нам некоторый зазор, когда мы вернемся к началу резьбы.

Z5.0 X6.0;

При желании мы можем перемещаться по нескольким осям, чтобы ускорить процесс. Перемещение на 5 мм вправо от передней грани даст нам возможность войти в резьбу, чтобы устранить любой люфт, который может присутствовать.

4.8;

Теперь мы готовы сделать следующий проход глубиной 0,1 мм. Мы можем контролировать глубину каждого прохода и уменьшать ее по мере приближения к конечной глубине.

Мы можем контролировать глубину каждого прохода и уменьшать ее по мере приближения к конечной глубине.

G32 Z-15.0 F0.8;

G32 заблокирует нашу револьверную головку и шпиндель в том же месте, что и раньше, поэтому следующий проход резьбы будет проходить поверх последнего. Затем мы просто повторяем это, опускаясь по X, пока не достигнем конечной глубины резьбы.

Коническая резьба

Коническая резьба

G00 X7.5 Z3.5; G32 Z-73.5 X62.5 F1.0; G00 X70.0; Z3.5; X7.4; G32 Z-73.5 X62.4 F1.0; G00 X70.0; Z3.5; X7.3; G32 Z-73.5 X62.3 F1.0;

Использование G32 для создания резьбы на конусе, аналогично нарезанию резьбы на цилиндре. Различия в том, что мы должны вычислить начальную и конечную позиции и задать размер.

G00 X7.5 Z3.5;

Когда мы рассчитываем нашу начальную позицию, мы должны учитывать угол конуса. Здесь и пригодятся наши уроки тригонометрии.

G32 Z-73,5 X62,5 F1.0;

Когда мы дойдем до блока G32, он будет точно таким же, но мы также дадим размер X для конечной позиции нашего потока. Я прошел за конечную точку на 3,5 мм и рассчитал положение X, чтобы сохранить правильный угол конуса, чтобы обеспечить выход при резке.

Я прошел за конечную точку на 3,5 мм и рассчитал положение X, чтобы сохранить правильный угол конуса, чтобы обеспечить выход при резке.

Пример нарезания конической резьбы

Пример нарезания конической резьбы с G33

N10 G50 S800 T0100 N20 G97 S800 M03 N30 G00 X90.0 Z5.0 N40 X22.026 N50 G32 X49.562 Z-71.5 F3.0 N60 G00 X90.0 N70 Z5.0 N80 X21.052 N90 G32 X48.588 Z-71.5 N100 G00 X90.0 N110 Z5.0 N120 X150.0 Z150.0 N130 M30

Вот только два прохода конической резьбы в этом примере программирования с ЧПУ, но вы можете повторять проходы резьбы столько, сколько вам нужно.

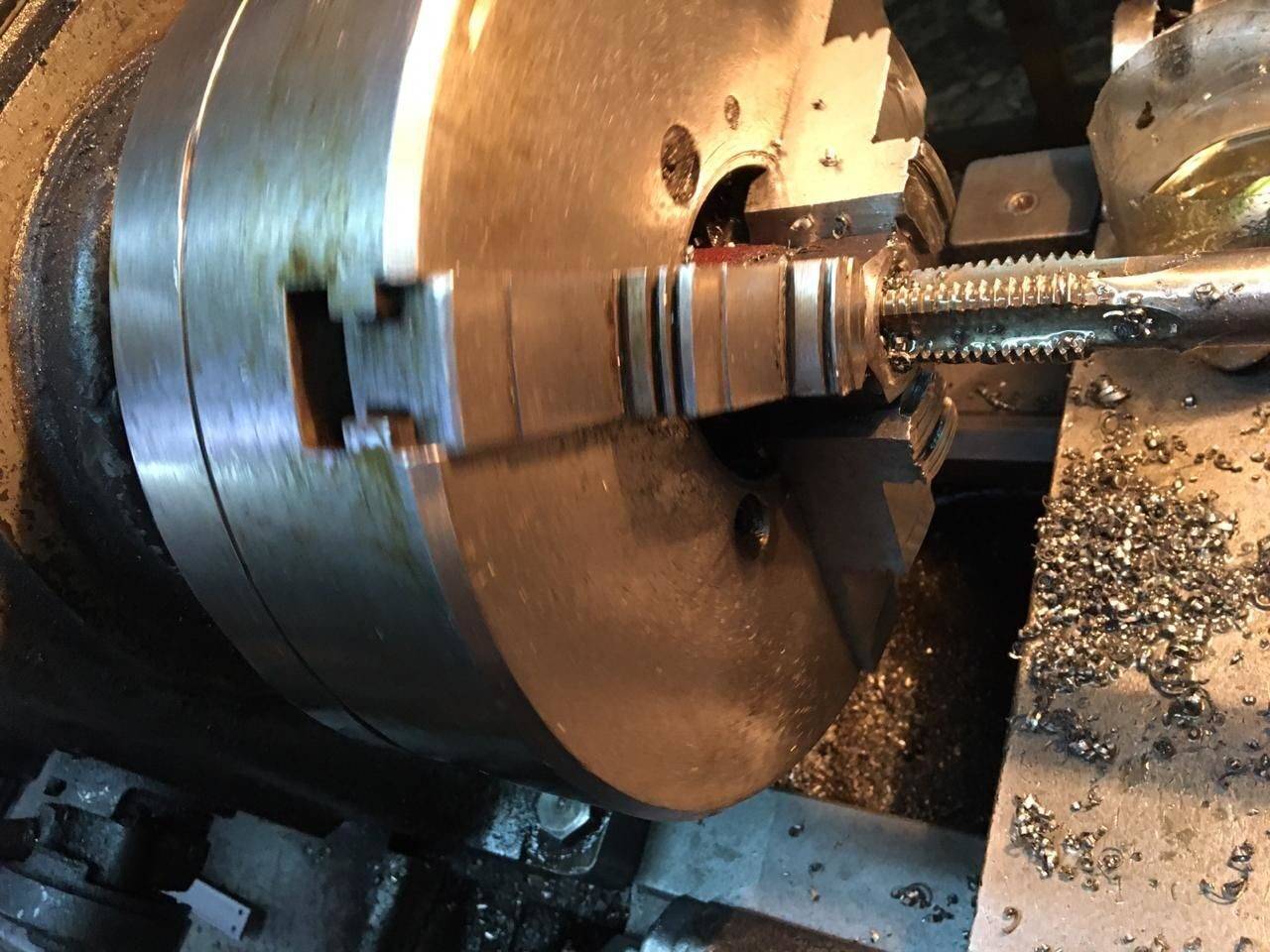

Нарезание резьбы на токарном станке

Изготовление, изменение и использование резьбовых креплений кажется мне довольно простой частью ремонта, необходимого для обеспечения бесперебойной работы. Я понимаю, что следующая информация вряд ли будет использоваться многими читателями напрямую из-за использования токарного станка по металлу и терминологии. Слесарь-любитель должен уметь изготавливать резьбовые соединения, как описано. В любом случае, есть несколько хороших способов сделать резьбовое крепление. Понимая, что это только царапает поверхность темы, я надеюсь, что это дойдет до нескольких человек и, возможно, вызовет дискуссию о том, как мы будем создавать и ремонтировать предметы в будущем, если это необходимо.

В любом случае, есть несколько хороших способов сделать резьбовое крепление. Понимая, что это только царапает поверхность темы, я надеюсь, что это дойдет до нескольких человек и, возможно, вызовет дискуссию о том, как мы будем создавать и ремонтировать предметы в будущем, если это необходимо.

Токарный станок по металлу — королева станков, его иногда называют матерью всех станков. Одним из наиболее часто встречающихся типов токарных станков по металлу является токарный станок. Эти инструменты могут точить, сверлить, развертывать и нарезать сталь и другие металлы в полезные формы. Эффективное использование токарного станка по металлу обычно требует многолетнего опыта для приобретения знаний и навыков.

Хотя это не часто можно увидеть в большинстве небольших магазинов DIY, многие люди знают кого-то на работе или в семье, у кого есть доступ к токарному станку по металлу и слесарю. Хотя это и не является общей мыслью для большинства людей, возможность изготовления нестандартного резьбового соединения может повлиять на то, будет ли выполняться ремонт. Примеры включают очень необычные диаметры винтов и резьбу на дюйм, используемые в огнестрельном оружии, камерах, самолетах и приборах. Другое применение, здесь не показанное, — это изготовление очень больших резьбовых соединений, используемых в сельскохозяйственных и промышленных машинах. Токарный станок также позволяет легко модифицировать существующий винт или болт.

Примеры включают очень необычные диаметры винтов и резьбу на дюйм, используемые в огнестрельном оружии, камерах, самолетах и приборах. Другое применение, здесь не показанное, — это изготовление очень больших резьбовых соединений, используемых в сельскохозяйственных и промышленных машинах. Токарный станок также позволяет легко модифицировать существующий винт или болт.

Недавно мне нужно было сделать необычный винт для старого, но пригодного к использованию огнестрельного оружия. Я обратился к своей старой верной коробке с пустыми винтами от Brownell. Эти винты-заглушки поставляются в комплекте. В комплект входят глухие винты диаметром 4, 6, 8, 10 и ¼ дюйма и длиной приблизительно 2 ¼ дюйма. Такая большая длина часто бывает очень практичной. Используются обычные размеры головок, и в головке каждого винта уже вырезано очень красивое отверстие под отвертку. Винтовые пазы узкие, как и большинство винтовых пазов, обычно встречающихся в огнестрельном оружии.

Если у вас есть токарный станок по металлу и вы можете придать металлу определенную форму, зачем вам покупать заготовки для винтов? Очень ценной особенностью этих винтовых заготовок и причиной, по которой я их использую, является то, что они изготовлены из прочной закаленной стали и не требуют дополнительной термической обработки. Из этого ассортимента можно изготовить невероятное количество новых и устаревших пистолетных винтов. Текущий номер детали этого комплекта: 080-011-000. Наряду с другим ассортиментом также доступны специальные пустые заправочные пакеты для винтов.

Из этого ассортимента можно изготовить невероятное количество новых и устаревших пистолетных винтов. Текущий номер детали этого комплекта: 080-011-000. Наряду с другим ассортиментом также доступны специальные пустые заправочные пакеты для винтов.

Еще один отличный способ получить надлежащую прочность резьбового соединения — это купить болт класса 8 большего размера, чем вам нужно, и обрезать его по размеру. Болты класса 8 имеют 6 равномерно расположенных радиальных линий на головке. Кроме того, для наилучшего обслуживания вы должны правильно подобрать размер резьбового соединения и затянуть его.

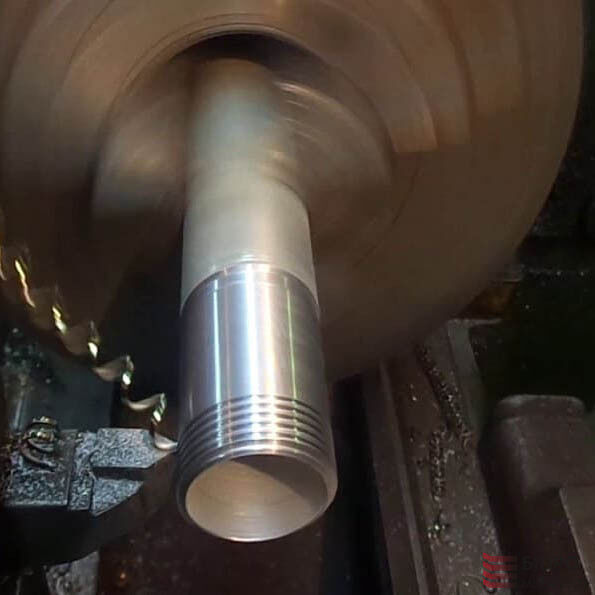

Вы можете использовать эти заготовки для винтов в их существующих размерах или дополнительно уменьшить диаметр хвостовика или головки, чтобы сделать винты меньшего размера. Желаемые физические свойства стали сохраняются. Для нарезания резьбы на этих заготовках можно использовать плашку в переносном стенде, плашку в задней бабке токарного станка или сам токарный станок по металлу.

Из вариантов резки проволоки наименее желательным является использование штампа вручную. Трудно поддерживать выравнивание с хвостовиком винта и добиться одинаковой резьбы от детали к детали. Специальное приспособление для держателя штампа может в значительной степени решить эту проблему. Что произойдет, если у вас нет матрицы, соответствующей необходимой резьбе? Нарезание этой небольшой резьбы на токарном станке является полезной альтернативой ручной нарезке резьбы с помощью штампа.

Трудно поддерживать выравнивание с хвостовиком винта и добиться одинаковой резьбы от детали к детали. Специальное приспособление для держателя штампа может в значительной степени решить эту проблему. Что произойдет, если у вас нет матрицы, соответствующей необходимой резьбе? Нарезание этой небольшой резьбы на токарном станке является полезной альтернативой ручной нарезке резьбы с помощью штампа.

В качестве примера сделаем винтовой пистолет. Из альтернатив винтовой нарезке только токарный станок может сначала нарезать заготовку до определенного диаметра. Если у вас нет подходящей матрицы и вам нужен этот винт быстро, иногда это единственная альтернатива. Токарная обработка винта часто является единственным реальным способом идеально подогнать старый винт от старинного огнестрельного оружия, винтовку необычных размеров или винт иностранного производителя. Набор измерителей шага резьбы настоятельно рекомендуется для определения фактического количества резьбы на дюйм.

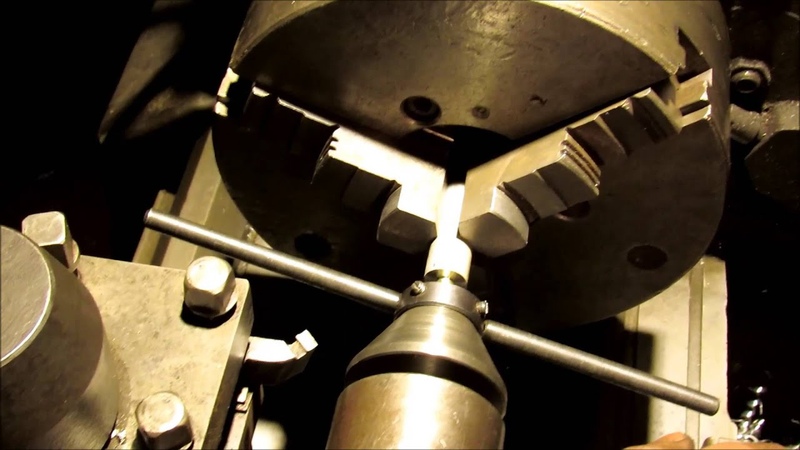

Проверьте центровку токарного станка, прежде чем приступить к такой работе. Токарный станок по металлу должен быть настроен так, чтобы ось задней бабки совпадала с осью передней бабки. Один из способов проверить это — использовать индикатор, прикрепленный к лицевой панели токарного станка, и измерить его по всему периметру вокруг центра задней бабки. Вам придется решить, какой у вас допуск, но, очевидно, чем меньше биение, тем лучше.

Токарный станок по металлу должен быть настроен так, чтобы ось задней бабки совпадала с осью передней бабки. Один из способов проверить это — использовать индикатор, прикрепленный к лицевой панели токарного станка, и измерить его по всему периметру вокруг центра задней бабки. Вам придется решить, какой у вас допуск, но, очевидно, чем меньше биение, тем лучше.

Любую ошибку, вызывающую конусность между центрами, обычно можно исправить, аккуратно перемещая заднюю бабку в ту или иную сторону. Как только вы решите, что эта подгонка верна, попробуйте ее с куском обрезков. Просверлите конец обрезка по центру, выдвиньте его, насколько хотите, при нарезании резьбы в заготовке винта, поддержите его центром задней бабки и сделайте зачистной проход по всей его длине. Измерьте диаметр на каждом конце. Диаметры должны быть абсолютно одинаковыми, в противном случае обычно заднюю бабку регулируют из стороны в сторону, и испытание повторяют до тех пор, пока не исчезнет конусность. Это не лучший метод при использовании изношенного трехкулачкового патрона, но вы получите достаточно точное выравнивание для достижения наилучших результатов.

Потенциальной проблемой может быть соотношение между передней и задней бабками сверху вниз, при этом задняя бабка обычно выше задней бабки по конструкции, чтобы учесть возможный износ. К счастью, несоосность сверху вниз обычно создает меньше проблем, чем несоосность из стороны в сторону.

Я настоятельно рекомендую вам получить довольно свежую копию Руководство по эксплуатации машиныкоторый представляет собой справочную работу по проектированию машин и практике работы в цеху и подробно описывает нарезание резьбы и терминологию нарезания резьбы.

Многие винтовые винты не имеют стандартного размера из-за их возраста и истории, и действительно, многие из них часто бывают совершенно странными. Если возможно, получите размеры существующего, правильно установленного винта. Если винтов нет, иногда можно отлить резьбовое отверстие с помощью Brownell’s Cerrosafe. Cerrosafe, чаще используемый для изготовления камерных слепков, отлично подходит для этой цели. Следуйте инструкциям при использовании Cerrosafe.

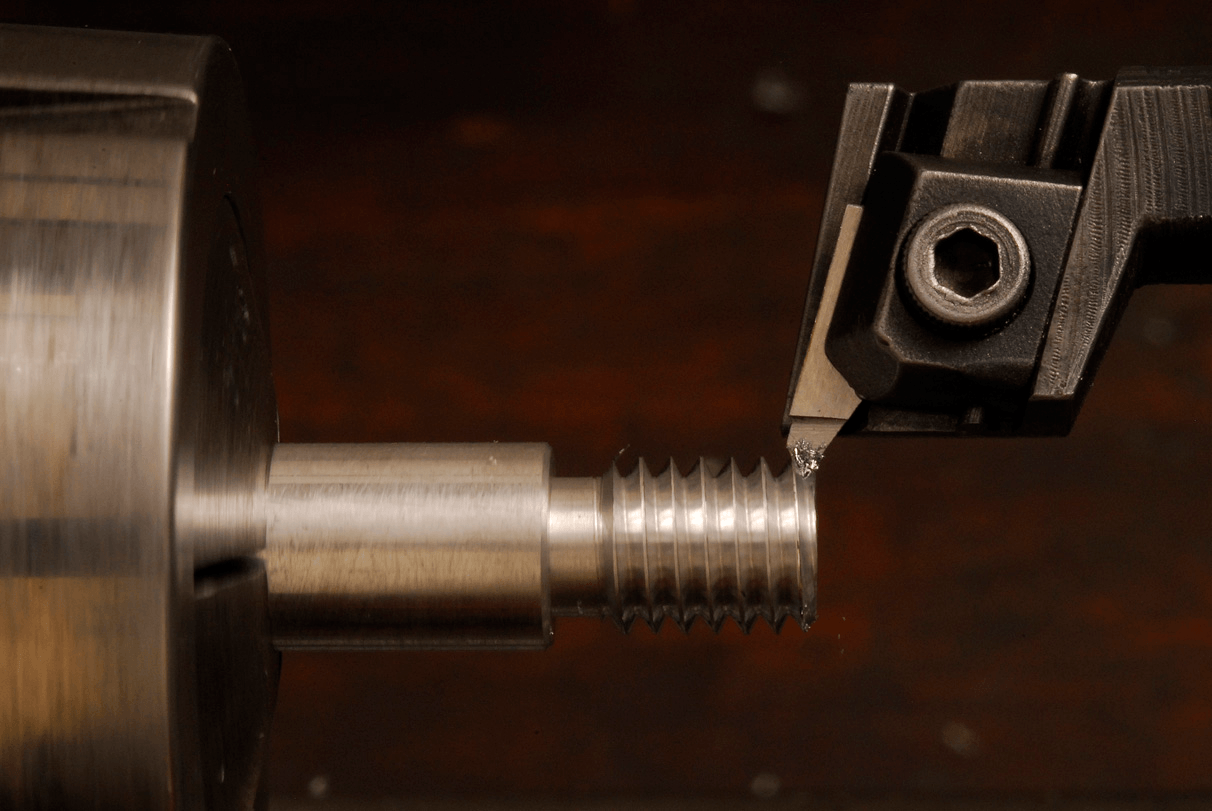

Микрометром измерьте наружный диаметр резьбы. При необходимости доверните корпус винта до этого диаметра, сделав легкие надрезы остроконечным инструментом. Этот процесс также работает для винта с правильным размером головки, но большей площадью резьбы, чем необходимо. Стержень нарезается по диаметру и длине, а затем нарезается резьба, как глухой винт.

Менее точный, но в целом полезный метод можно использовать для определения глубины нарезания резьбы в стержне винта, используя существующий образец. Обратите внимание, что для этого диаметр резьбовой части пробного винта и диаметр стержня исходного винта должны совпадать. Имейте в виду, что при завинчивании пистолета таким образом вы можете получить резьбу, которая не подойдет к детали. Это связано с такими производственными решениями, как тип и класс резьбы, принятыми при проектировании детали. Могут потребоваться дополнительные испытания с измененными размерами или профилем резьбового инструмента.

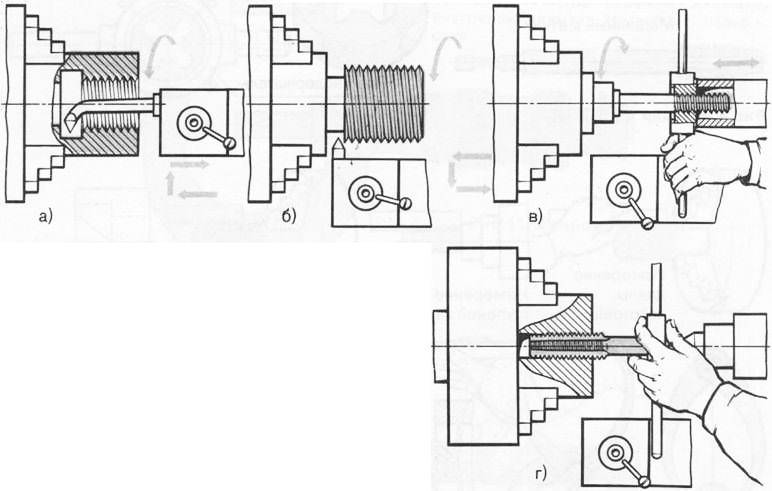

Вставьте существующий винт в токарный станок головкой в патрон. Резьбовой конец винта для образца может свободно поддерживаться в сверлильном патроне в задней бабке. Поместите кончик режущего инструмента на вершину резьбы и обнулите поперечный салазок. Переместите кончик резьбонарезного инструмента к основанию резьбы и переместите резьбонарезной инструмент к корню. Прочтите перекрестный слайд, и у вас будет глубина резьбы. При использовании острого V-образного инструмента для нарезания резьбы вы недостаточно глубоко проникаете в корень резьбы, чтобы получить точные показания, если на существующем винте используется тупая или плоская форма резьбы. Этот метод, безусловно, не идеален и имеет очевидные ограничения, но, по-видимому, дает приемлемые результаты.

Резьбовой конец винта для образца может свободно поддерживаться в сверлильном патроне в задней бабке. Поместите кончик режущего инструмента на вершину резьбы и обнулите поперечный салазок. Переместите кончик резьбонарезного инструмента к основанию резьбы и переместите резьбонарезной инструмент к корню. Прочтите перекрестный слайд, и у вас будет глубина резьбы. При использовании острого V-образного инструмента для нарезания резьбы вы недостаточно глубоко проникаете в корень резьбы, чтобы получить точные показания, если на существующем винте используется тупая или плоская форма резьбы. Этот метод, безусловно, не идеален и имеет очевидные ограничения, но, по-видимому, дает приемлемые результаты.

Смотреть в Руководство по эксплуатации машины иногда вы обнаружите, что размеры, полученные таким образом от стандартного винта, отличаются от опубликованных спецификаций для этого винта. Часто серийно выпускаемые винты изготавливаются с меньшим пределом допустимых размеров. Там, где это возможно, вы можете производить стандартные винты полностью на основе унифицированных таблиц резьбы и рассчитывать глубину резьбы обычным способом. Если вы сделаете это, возможно, вам захочется узнать больше о трехпроводном методе измерения проводов.

Если вы сделаете это, возможно, вам захочется узнать больше о трехпроводном методе измерения проводов.

Изготавливаемые винты требовали длины около 0,900 дюйма. Винт для образца имеет диаметр 0,131 дюйма. Для резьбы 6-40 была выбрана заготовка винта номер 6. Пустой стержень винта, когда он вышел из коробки, составлял 0,140 дюйма. В то время как 6-40 является стандартной резьбой и точно описана в Руководство по эксплуатации машиныРазмеры винтов будут взяты из образца, чтобы проиллюстрировать метод, используемый, когда опубликованные размеры винтов недоступны.

(Будет завершено завтра, часть 2.)

Как нарезать резьбу на токарном станке?

1.Сверление отверстия под резьбу

(1) Внутренние метчики обозначены в соответствии с номинальным размером. Например, метчик М 6 означает «метрический диаметром 6 мм».

Диаметр спирального сверла для нарезания резьбы можно рассчитать следующим образом:

Диаметр основного отверстия = диаметр метчика — шаг резьбы

Пример M6:

Диаметр основного отверстия = 6 мм — 1,0 мм = 5,0 мм

(2 ) Зажмите заготовку тисками или С-образным зажимом, чтобы она не двигалась

(3) Используйте кернер, чтобы указать место, где вы планируете сверлить

(4) Просверливание отверстия с помощью настольного сверлильного станка или ручной дрели с использованием смазочно-охлаждающей жидкости

Машинный метчик

2.

Резка внутренняя резьба (вручную)

Резка внутренняя резьба (вручную)

(1) Вставьте метчик в разводной ключ (T-образную рукоятку или держатель инструмента с трещоткой).

(2) Смажьте отверстие маслом для резки

(3) Вставьте конец метчика в отверстие, чтобы сделать его прямым

(4) Поверните вороток, чтобы нарезать резьбу в отверстии метчиком

При использовании наборов метчиков необходимо соблюдать последовательность метчиков (конус, заглушка и дно). Определить порядок можно по кольцам на хвостовике:

конус — одно кольцо

заглушка — два кольца

дно — без кольца

режущие кромки от грубой до тонкой

Когда вы нарежете резьбу, отвинтить метчик в обратном направлении

Нарезание резьбы завершено

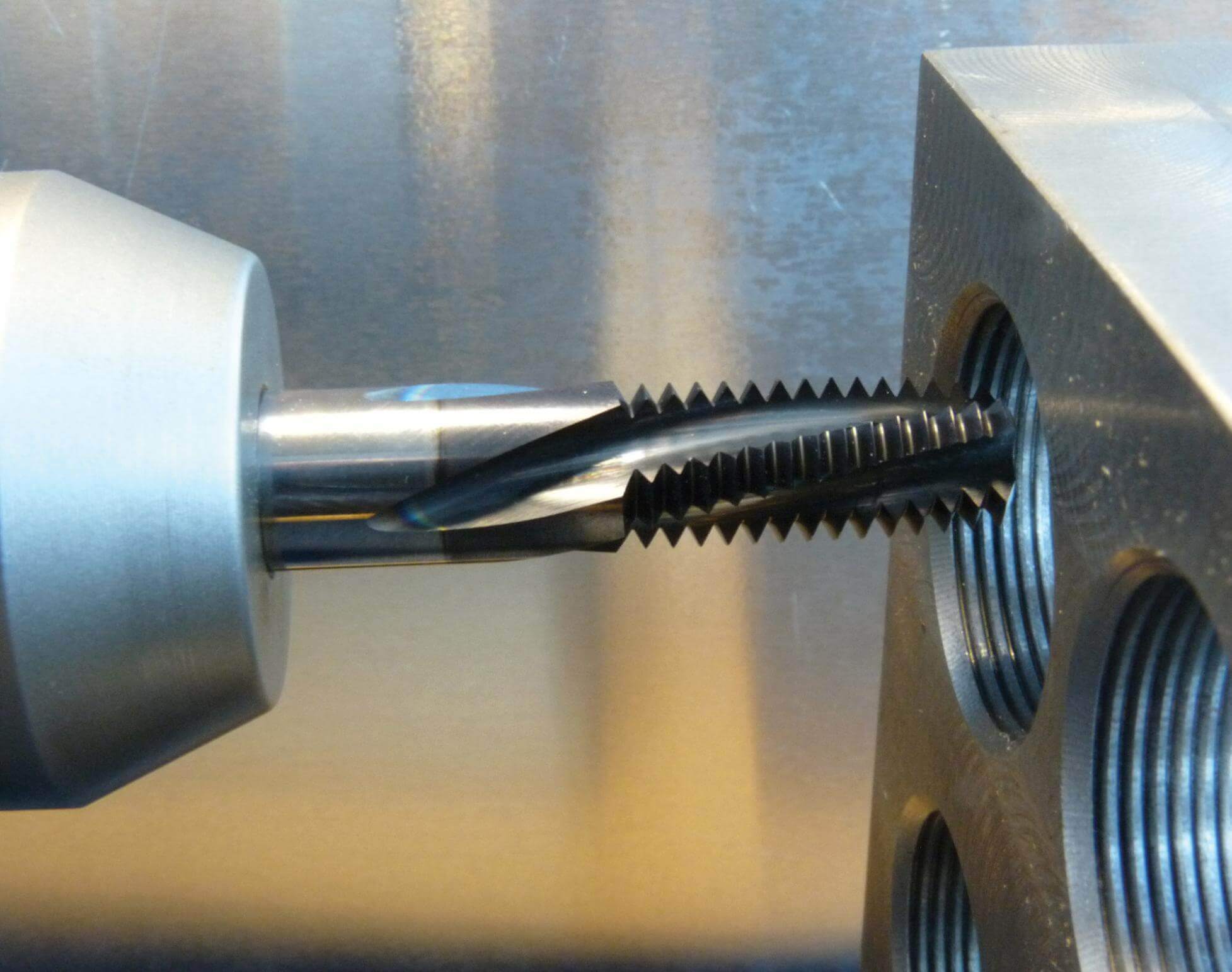

Нарезание внутренней резьбы(машиной)

Закрутить метчик на машине и нарезать резьбу.

Медленно и прямо вставьте машинный метчик в отверстие для керна с соответствующей скоростью, используя смазочно-охлаждающую жидкость.

Возникающее трение между стружкой и режущими кромками метчика и, таким образом, снижение крутящего момента, что обеспечивает лучшее удаление стружки.

После нескольких оборотов машинный метчик втягивается в заготовку и нарезает резьбу.

Когда отвод машины будет завершен, остановите его, переключитесь на противоположное направление и перезапустите машину. Метчик сам вытянется из отверстия

Нарезание резьбы завершено

Как нарезать наружную резьбу

1. Выберите правильный диаметр круглого стержня и матрицы.

2. Напилите фаску на головке круглого стержня. Это поможет начать нарезание резьбы, более точно фаску можно создать на токарном станке

3. Закрепите плашку в матрице, затянув центральный регулировочный винт и слегка расширив плашку, а также крепко удерживая ее в шток штампа.

4. Поместите матрицу на круглый стержень, удерживая ее прямо со стержнем. Добавьте немного давления и поверните матрицу по часовой стрелке.

Критичны первые два оборота матрицы. Установите матрицу параллельно тискам

Продолжайте вращать матрицу по часовой стрелке. После того, как нарезана резьба, на каждый оборот по часовой стрелке поворачивайте ложу против часовой стрелки на пол-оборота. Это отрежет стружку и удалит ее из матрицы.

Нарезание резьбы можно продолжать до тех пор, пока не будет достигнута необходимая длина.

Снимите матрицу с резьбы, вращая ее против часовой стрелки, пока она полностью не отделится от стержня.

Нарезание резьбы завершено

Если вы хотите узнать больше об инструментах для нарезания резьбы, нажмите здесь

Как нарезать левостороннюю наружную резьбу на токарном станке ProtoTRAK SLX (2 способа) для нарезания левой наружной резьбы на токарном станке ProtoTRAK SLX. Если у вас есть только стандартный инструмент для нарезания правой резьбы, вы все равно можете нарезать левую наружную резьбу с помощью этих двух простых методов.

Привет всем, я TRAKing Пэт, и в сегодняшнем видео я расскажу, как нарезать левую резьбу на токарном станке ProtoTRAK SX.

Если вы посмотрите на деталь, которую я сейчас держу в руке, это стандартный инструмент для нарезания правой резьбы, и вы заметите, что смещение находится на этой стороне для того, как он работает. И если вы похожи на большинство магазинов, у вас нет инструмента для нарезания левой резьбы в нашем типе продукта, а если бы у вас был, конец резьбы был бы здесь, а не здесь. Итак, я научу вас, как перемещать инструмент по-разному, запускать машину в обратном направлении и уметь нарезать левостороннюю резьбу.

Первое, о чем мы собираемся поговорить, это то, как это обычно происходит при стандартной операции, верно? Итак, вот мой обычный держатель инструмента, и мой инструмент для нарезания резьбы будет здесь, вот так, и я буду резать с передней стороны, двигаясь к передней бабке. Что нам нужно сделать в одной из операций, так это взять инструмент и перевернуть его на противоположную сторону, вот так, и когда я зафиксирую его, мы будем резать с обратной стороны и запускать машина задним ходом. Но прежде чем я это сделаю, я покажу вам еще один метод, хорошо?

Но прежде чем я это сделаю, я покажу вам еще один метод, хорошо?

Итак, поскольку есть несколько способов содрать шкуру с кошки, в данном случае я возьму свой стандартный инструмент и переверну его вверх дном. Чтобы получить его на нужной высоте для центра, я сделал подкладку снизу, а затем отрегулировал до самого верха, чтобы я оказался в центре детали, вот так. В остальном это будет так же, как если бы я нарезал правую резьбу, только я буду запускать машину в обратном направлении.

Итак, первое, что я должен сделать, это написать свою программу, верно? И программа для работы с потоками довольно проста. Большинство из вас, вероятно, уже знают, как делать стандартные резьбы. Так что я в моем Режим PROG прямо здесь, и я собираюсь НАЧАТЬ , и я собираюсь выбрать THREAD , верно? Так что, если что-то из этого для вас новое, ребята, вы узнаете об этом сейчас, и если это не потерпит меня ни на секунду. Итак, я нарезаю нить диаметром 1 дюйм, поэтому я поставлю 1 в начале. Я начну с нуля Z. Это стандартная резьба, поэтому на другом конце будет 1 дюйм. Длина моей нити будет -1,7 дюйма, и теперь я выхожу на поле. Обычно это то, что привлекает людей, потому что они думают, что шаг — это количество нитей на дюйм. На самом деле, это десятичный эквивалент этому.

Я начну с нуля Z. Это стандартная резьба, поэтому на другом конце будет 1 дюйм. Длина моей нити будет -1,7 дюйма, и теперь я выхожу на поле. Обычно это то, что привлекает людей, потому что они думают, что шаг — это количество нитей на дюйм. На самом деле, это десятичный эквивалент этому.

Итак, лучший способ сделать это — вычислить, взяв 1 и разделив ее на количество нитей на дюйм. Что я собираюсь сделать, так это использовать клавишу HELP в этом случае и перейти к G, который является калькулятором на элементе управления, и я просто собираюсь ввести 1, деленное на 12 равных, и вы увидите там десятичный ответ, 0,083333 . Я нажму НАЗАД , чтобы выйти из калькулятора, и я просто вставлю ответ здесь 0,08333. Нажмите кнопку ABS SET . Он спрашивает меня, сколько пропусков я хочу использовать. Я собираюсь использовать 8 черновых проходов. Я собираюсь использовать 1 Spring Pass в финале. Я собираюсь использовать стандартную скорость погружения 29. -½°, так что просто нажмите ABS SET . Здесь меня спрашивают, хочу ли я делать внутренние или внешние потоки. Это внешний поток, поэтому 2 для внешнего. Сколько стартов я хочу иметь? Это один ведущий поток, поэтому 1. Он запрашивает у меня число оборотов в минуту. Я просто запущу его на 300 и воспользуюсь Инструментом № 1. Хорошо? Если я посмотрю на него, нажав кнопку LOOK , все, что вы увидите, это центральная линия и нить, хорошо? Все идет нормально. Теперь я нажму клавишу MODE и сделаю НАСТРОЙКА ИНСТРУМЕНТА , хорошо?

-½°, так что просто нажмите ABS SET . Здесь меня спрашивают, хочу ли я делать внутренние или внешние потоки. Это внешний поток, поэтому 2 для внешнего. Сколько стартов я хочу иметь? Это один ведущий поток, поэтому 1. Он запрашивает у меня число оборотов в минуту. Я просто запущу его на 300 и воспользуюсь Инструментом № 1. Хорошо? Если я посмотрю на него, нажав кнопку LOOK , все, что вы увидите, это центральная линия и нить, хорошо? Все идет нормально. Теперь я нажму клавишу MODE и сделаю НАСТРОЙКА ИНСТРУМЕНТА , хорошо?

На самом деле я уже сделал это, но я хочу, чтобы вы увидели, как это выглядит, поэтому я собираюсь перейти к НАСТРОЙКА ИНСТРУМЕНТА , я собираюсь выбрать инструмент № 1, и я просто собираюсь пойти на РЕДАКТИРОВАТЬ здесь. Итак, что я сделал, когда настроил это, так это то, что я коснулся своего инструмента до диаметра 1 дюйм и пробил там 1 дюйм, коснулся им конца детали, сказал ему, что я был на нуле Z. Это все, что мне нужно сделать, чтобы настроить инструмент. Ладно, я уйду оттуда ( RETURN ) и следующее, что я собираюсь сделать, это прийти и протестировать деталь, хорошо? Итак, я снова нажимаю клавишу MODE и перехожу в режим RUN, а в режиме RUN он говорит мне: «Эй, ты хочешь начать с самого начала? начать с чего-то другого?» Что ж, в нашем случае у нас есть только одно событие для работы, поэтому я просто нажму START , а затем нажму GO , и он перейдет в исходное положение. Это напомнит мне установить инструмент № 1, запустить шпиндель и GO , верно?

Это все, что мне нужно сделать, чтобы настроить инструмент. Ладно, я уйду оттуда ( RETURN ) и следующее, что я собираюсь сделать, это прийти и протестировать деталь, хорошо? Итак, я снова нажимаю клавишу MODE и перехожу в режим RUN, а в режиме RUN он говорит мне: «Эй, ты хочешь начать с самого начала? начать с чего-то другого?» Что ж, в нашем случае у нас есть только одно событие для работы, поэтому я просто нажму START , а затем нажму GO , и он перейдет в исходное положение. Это напомнит мне установить инструмент № 1, запустить шпиндель и GO , верно?

Вот здесь я использую перевернутый инструмент и собираюсь резать его с лицевой стороны. Итак, я вставлю свой первый инструмент и зафиксирую его, хорошо? Я собираюсь нажать реверс ( REV ), чтобы он мог резать левой рукой, потому что инструмент перевернут, а затем, как всегда, я предпочитаю использовать TRAKing ® , чтобы убедиться, что я делаю это в нужном месте. , хорошо? Итак, я приду сюда и просто ПРОСМОТРЮ его своим Z-маховиком, чтобы убедиться, что я иду в правильном месте. И если вы этого не знаете, когда вы выполняете нить и TRAK, она будет TRAK до самого начала, а затем возьмет на себя обрезание этой нити, выдвинется в конце, а затем это позволит вам вернуться к TRAKing. Так что я собираюсь принести его сюда поближе и дать ему сделать первую часть. Прямо здесь вы видите, что он берет верх. И так как первая версия выглядит хорошо, я знаю, что остальные тоже будут хороши, так что я нажму 9.0056 STOP , перейдите к CNC RUN , нажмите GO и продолжайте нарезать резьбу.

, хорошо? Итак, я приду сюда и просто ПРОСМОТРЮ его своим Z-маховиком, чтобы убедиться, что я иду в правильном месте. И если вы этого не знаете, когда вы выполняете нить и TRAK, она будет TRAK до самого начала, а затем возьмет на себя обрезание этой нити, выдвинется в конце, а затем это позволит вам вернуться к TRAKing. Так что я собираюсь принести его сюда поближе и дать ему сделать первую часть. Прямо здесь вы видите, что он берет верх. И так как первая версия выглядит хорошо, я знаю, что остальные тоже будут хороши, так что я нажму 9.0056 STOP , перейдите к CNC RUN , нажмите GO и продолжайте нарезать резьбу.

Итак, теперь я покажу вам, как обрезать левую резьбу с обратной стороны детали. Итак, вы увидите, что теперь у меня в руке инструмент в держателе правильной стороной вверх, но обращен ко мне, хорошо? И я собираюсь использовать это на этот раз, чтобы сделать это. Процесс в основном такой же, хорошо? Итак, первое, что я собираюсь сделать, это пойти в PROG IN/OUT режим и я собираюсь OPEN другой инструмент или другую часть, хорошо? Итак, я перейду сюда, , ОТКРЫТЬ ФАЙЛ , и вы заметите, если захотите посмотреть, что нить теперь находится на противоположной стороне линии, верно? Вы также заметите, что здесь у меня есть перемещение позиции. Это просто для того, чтобы убедиться, что, когда я иду из дома к части, я не ударяю часть по пути внутрь или на выходе. Что я изменил в программе, я покажу вам прямо здесь с самого начала. Итак, у меня есть перемещение положения, которое перемещается на отрицательные дюйм-полтора, а затем я собираюсь оставаться в дюйме от детали и говорю ей продолжать движение к резьбе.

Это просто для того, чтобы убедиться, что, когда я иду из дома к части, я не ударяю часть по пути внутрь или на выходе. Что я изменил в программе, я покажу вам прямо здесь с самого начала. Итак, у меня есть перемещение положения, которое перемещается на отрицательные дюйм-полтора, а затем я собираюсь оставаться в дюйме от детали и говорю ей продолжать движение к резьбе.

На следующей странице показана резьба, и единственное отличие этой резьбы от первой, которую я сделал, заключается в том, что я использую отрицательное значение диаметра как в начале, так и в конце резьбы, чтобы он знал, что нужно резать. с той стороны, хорошо? Последнее, что я делаю, это говорю ему вернуться к этой точке, чтобы он очистил часть, когда вернется домой, хорошо? То же самое можно сказать и о том, как я настроил инструмент. Итак, я собираюсь перейти в режим SET-UP , вернуться к НАСТРОЙКА ИНСТРУМЕНТА . Я вытащу Инструмент № 2 и нажму EDIT , как я сделал с первым инструментом, и вы заметите, что здесь у меня тоже есть отрицательное значение. Так что хотя на картинке на экране видно, что инструмент здесь, на самом деле я знаю, что он здесь, хорошо?

Так что хотя на картинке на экране видно, что инструмент здесь, на самом деле я знаю, что он здесь, хорошо?

Итак, я прикоснулся к нему с обратной стороны, дал диаметр 1 дюйм на отрицательной стороне, в остальном установка инструмента точно такая же, хорошо? Итак, теперь мы собираемся запустить это. Так что я собираюсь нажать MODE 9Нажмите здесь клавишу 0057, и вы вернетесь к RUN , вернетесь к START , нажмите GO , чтобы вернуться домой, хорошо? Теперь он будет двигаться к задней стороне, верно? Это напоминает мне начать вращение и убедиться, что это Инструмент № 2. Итак, я собираюсь снова поставить машину в REV и использовать TRAKing, чтобы убедиться, что я все сделал правильно. Мне всегда нравится использовать TRAKing, это заставляет меня чувствовать себя намного лучше. В этот момент, как и прежде, он берет верх, но вы видите, что он режет сзади. Я знаю, что это выглядит хорошо, поэтому я собираюсь нажать СТОП , ПУСК ЧПУ и ВПЕРЕД . И пусть дальше обрезает всю нить с изнаночной стороны. и пока вы смотрите это видео, вы действительно можете видеть, что он отодвинулся от резьбы, прежде чем пришел в исходное положение, чтобы инструмент отделился от задней стороны.

И пусть дальше обрезает всю нить с изнаночной стороны. и пока вы смотрите это видео, вы действительно можете видеть, что он отодвинулся от резьбы, прежде чем пришел в исходное положение, чтобы инструмент отделился от задней стороны.

Хорошо, теперь, когда я смотрю на свою нить, она выглядит неплохо, но на самом деле вы видите, что она недостаточно глубокая. Это очень часто случается, когда вы нарезаете резьбу остроконечным инструментом. Причина в том, что ProtoTRAK имеет простой язык, и если я не использую пользовательскую резьбу, которая позволяет мне указать, каким должен быть мой меньший диаметр, он автоматически вычисляет его на основе шага резьбы и основного диаметра. Так что в этом случае он пытается добраться до вершины радиуса, который должен быть в нижней части резьбы, и поэтому он выходит слишком мелким. Так что я собираюсь сделать здесь, я собираюсь ударить MODE и вернитесь в режим SET-UP , я выберу ТАБЛИЦУ ИНСТРУМЕНТОВ , и я собираюсь спуститься на один ( DATA DOWN ) к инструменту № 2 и далее вправо ( DATA RIGHT ) и я собираюсь добавить сюда модификатор, чтобы сделать вырез глубже. Теперь помните, я сейчас на обратной стороне инструмента, верно? Это означает, что вместо того, чтобы двигаться в негативном направлении, чтобы сделать его более глубоким, я на самом деле должен двигаться в позитивном направлении, хорошо? Так что я поставлю здесь 15 тысячных, хорошо? Это позволит мне вырезать его немного глубже. я нажму на MODE ключ, я вернусь в режим RUN , хорошо? Вы собираетесь вернуться к START , нажать GO , и когда он скажет мне снова запустить шпиндель, я должен помнить, что поставил шпиндель в REV , хорошо?

Теперь помните, я сейчас на обратной стороне инструмента, верно? Это означает, что вместо того, чтобы двигаться в негативном направлении, чтобы сделать его более глубоким, я на самом деле должен двигаться в позитивном направлении, хорошо? Так что я поставлю здесь 15 тысячных, хорошо? Это позволит мне вырезать его немного глубже. я нажму на MODE ключ, я вернусь в режим RUN , хорошо? Вы собираетесь вернуться к START , нажать GO , и когда он скажет мне снова запустить шпиндель, я должен помнить, что поставил шпиндель в REV , хорошо?

И я знаю, что на этот раз все будет правильно, поэтому я просто нажму ВПЕРЕД. Здесь вы увидите, что он на самом деле разрезает материал с каждым проходом, потому что 8 проходов, которые я заложил в программу нарезания резьбы, из-за угла 29-½°, он фактически удаляет этот 0,015 за каждый отдельный проход резьбы. Вот и все. Нить выглядит намного лучше, она завершена.