Как самому сделать станок листогибочный станок: как сделать листогиб, технические характеристики

Содержание

делаем станок для гибки листового металла

- Конструкция листогибочного станка

- Предварительная сборка

- Проверка станка на работоспособность и доводка

Собрать гибочный станок своими руками не так уж сложно: для этого можно использовать детали от других механизмов, а те комплектующие, которые необходимо изготовить дополнительно, можно заказать любому слесарю или тоже сделать самостоятельно. Если вы воспользуетесь запчастями от старого нерабочего оборудования и металлическими отходами, ваш самодельный станок обойдется вам практически даром, при этом по эффективности он будет мало чем уступать заводским моделям. При желании, применяя чертежи серийного оборудования, можно изготовить станок, который в состоянии гнуть листовой металл толщиной до 3 мм.

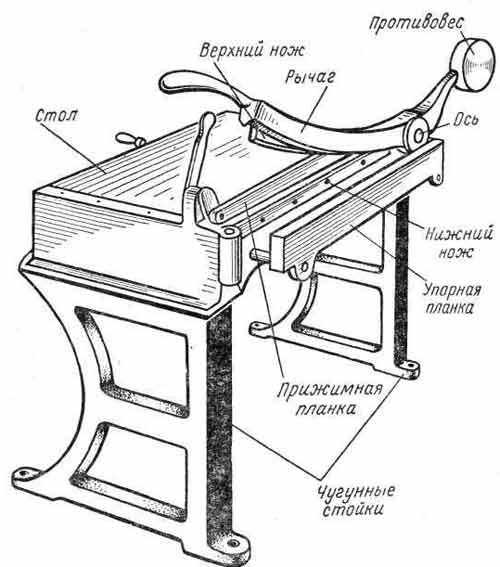

Гибочный станок для работы с длинными листами металла

Конструкция листогибочного станка

Гибочный станок для листового металла отличается несложной конструкцией, но при этом позволяет формировать на тонколистовых заготовках достаточно точные изгибы. Используя такой станок, можно сгибать даже окрашенный и оцинкованный листовой металл.

Используя такой станок, можно сгибать даже окрашенный и оцинкованный листовой металл.

Для изготовления основания гибочного станка, которое имеет сварную конструкцию, можно использовать швеллер №6 или №8, длина которого подбирается в зависимости от длины будущего устройства. Например, длина станка для гибки жести обычно не превышает 50 см. Чтобы на самодельном устройстве можно было изгибать заготовки на угол, превышающий 90°, необходимо предусмотреть прижим, для изготовления которого используют металлические уголки. Формирование таких углов загиба может потребоваться в том случае, если станок вам необходим для изготовления фальцев.

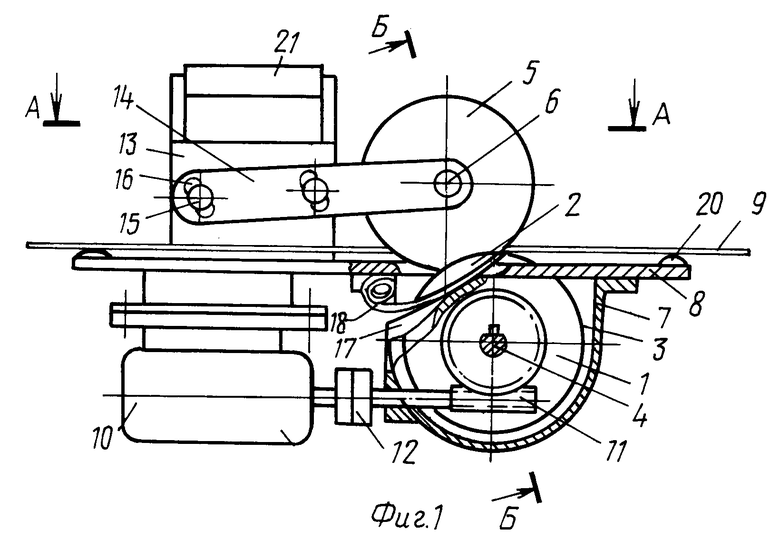

Схема самодельного листогиба

Основа прижима сваривается из уголков 50х50, а укрепляется изделиями 35х35. При этом толщина стенок используемых уголков должна быть не меньше 5 мм, только в таком случае получится обеспечить создаваемой конструкции требуемую массивность. Изготовленный таким образом прижим может успешно применяться для оснащения листогибочного станка, рабочая длина которого составляет 150 см. Прижим из уголков, которыми вы оснастите свой самодельный листогибочный станок, позволяет гнуть металл на угол до 135°. Этого вполне достаточно для того, чтобы сформировать на краях заготовки элементы фальцевого соединения.

Прижим из уголков, которыми вы оснастите свой самодельный листогибочный станок, позволяет гнуть металл на угол до 135°. Этого вполне достаточно для того, чтобы сформировать на краях заготовки элементы фальцевого соединения.

Изготавливая из металлических уголков прижим станка, предназначенного для гибки металла, следует иметь в виду, что длина такого приспособления должна быть примерно на 7 см меньше, чем длина основания самого оборудования. На торцы прижимного устройства необходимо наварить крепежи-кронштейны, в качестве которых можно использовать уголки с размером полок 3х3 см. Посредине полок каждого уголка-кронштейна просверливают отверстия диаметром 8 мм. В том случае, если для изготовления таких кронштейнов используются уголки большего размера, общую длину прижимного устройства сокращают еще на 2–3 см, что даст возможность без ограничений разместить в нижней части гибочного оборудования прижимную пружину.

Самодельное гибочное устройство размещается на своей станине или закрепляется на верстаке

Края прижимного устройства, которым будет оснащен ваш ручной станок, должны быть идеально ровными, без заусенцев и неровностей. Для того чтобы устранить такие дефекты на рабочей поверхности прижимного устройства, ее можно обработать при помощи надфиля, фрезы или углошлифовальной машинки.

Для того чтобы устранить такие дефекты на рабочей поверхности прижимного устройства, ее можно обработать при помощи надфиля, фрезы или углошлифовальной машинки.

Важным элементом конструкции станка, предназначенного для выполнения гибки металла, является пунсон для обжима, который можно изготовить из уголка №5. Длина пунсона должна быть на 5–8 мм меньше, чем длина самого прижима. Для того чтобы пунсоном было удобно манипулировать, его необходимо оснастить рукояткой, которую можно изготовить из металлического прутка диаметром 14 мм, согнув его в форме скобы. Кроме того, на боковых частях пунсона необходимо зафиксировать две щечки, предварительно вырезав их из листового металла толщиной 5 мм. Для фиксации таких щечек в них высверливают отверстия диаметром 10 мм.

Процесс установки петель

- Подготавливаем петли и балки

- Соблюдая соосность, подгоняем выемки

- Привариваем петли с двух сторон

С ребер пунсона в торцевой части данного элемента снимаются фаски глубиной 5 мм и длиной 30 мм, которые необходимы для того, чтобы установить на металлогибочный станок стальные оси. Эти оси изготавливают из прутка диаметром 10 мм. Их приваривают к основанию гибочного станка таким образом, чтобы направление их осевой линии совпадало с ребром уголка. Фаски (уже размером 32х6 мм) снимают и на ребре основания, со стороны его торцов.

Эти оси изготавливают из прутка диаметром 10 мм. Их приваривают к основанию гибочного станка таким образом, чтобы направление их осевой линии совпадало с ребром уголка. Фаски (уже размером 32х6 мм) снимают и на ребре основания, со стороны его торцов.

Предварительная сборка

Прежде чем окончательно фиксировать все конструктивные элементы, из которых будет состоять ваш ручной гибочный станок, необходимо выставить их в правильном положении и проверить, насколько работоспособным является устройство. Для предварительной сборки удобно использовать обычные слесарные тиски, в которых основание станка и пунсон закрепляют таким образом, чтобы полки швеллера-основания и уголка-пунсона располагались в одной горизонтальной плоскости. На оси, которые уже приварены к пунсону, надеваются щечки, после чего их соединяют с основанием временной сваркой или при помощи струбцин.

Пробная гибка листа оцинкованной жести

После того как все временные соединения выполнены, самодельный станок для гибки металла проверяют на подвижность конструктивных элементов. В том случае, если амплитуда перемещения пунсона достаточна для того, чтобы качественно загнуть металлический лист, конструктивные элементы гибочного станка соединяют окончательно, используя для этого сварку.

В том случае, если амплитуда перемещения пунсона достаточна для того, чтобы качественно загнуть металлический лист, конструктивные элементы гибочного станка соединяют окончательно, используя для этого сварку.

Следует иметь в виду, что извлекать готовую конструкцию из тисков можно только тогда, когда она полностью остыла после сварочных работ. Если пренебречь этим требованием, сваренную конструкцию может просто повести.

Проверка станка на работоспособность и доводка

После того как вы собрали устройство для гибки листового металла своими руками, необходимо протестировать его на работоспособность. Для выполнения пробной гибки лучше использовать более мягкий металл, в качестве которого может выступать лист из жести, гнущийся очень хорошо. Лист укладывается на основание гибочного станка и фиксируется на нем при помощи прижима. Выполняя пробную гибку, прижим станка можно временно притянуть к его основанию струбцинами или использовать для этих целей резьбовые шпильки с накладками.

Выполняя пробную гибку, прижим станка можно временно притянуть к его основанию струбцинами или использовать для этих целей резьбовые шпильки с накладками.

Выполнив несколько пробных гибов, необходимо проверить, правильно ли по отношению к станине гибочного оборудования размещены щечки.

Если положение данных конструктивных элементов не совсем верное, его подправляют и только после этого приваривают их к станине основательно. Для того чтобы надежно фиксировать прижимное устройство станка в процессе выполнения гибки, используют болты, выступающие над станиной, которые должны совпадать с отверстиями в кронштейнах прижимного механизма. Чтобы установить такие болты на станине, в ней просверливают отверстия, в которых нарезается резьба М10. Болты в такие отверстия вкручиваются по направлению снизу вверх, после чего их шляпки привариваются к нижней части станины.

Установка зажимных болтов с пружинами

- Привариваем гайку болта к укосинам

- Привариваем крепежную пластину

- Устанавливаем пружину

Чтобы болты, установленные на станине, легко входили в отверстия в кронштейнах прижимного механизма, их увеличивают до диаметра 10 мм. Гайки, которые будут накручиваться на верхнюю часть таких болтов и тем самым фиксировать на станине гибочного оборудования прижимной механизм, лучше выбрать в виде маховичков, это значительно повысит удобство работы с вашим самодельным станком. Прижимной механизм в процессе его откручивания от станины должен отжиматься. Для этого на болты, при помощи которых он фиксируется, можно надеть пружины или резиновые амортизаторы.

Гайки, которые будут накручиваться на верхнюю часть таких болтов и тем самым фиксировать на станине гибочного оборудования прижимной механизм, лучше выбрать в виде маховичков, это значительно повысит удобство работы с вашим самодельным станком. Прижимной механизм в процессе его откручивания от станины должен отжиматься. Для этого на болты, при помощи которых он фиксируется, можно надеть пружины или резиновые амортизаторы.

В качестве рукояток привариваем к шляпкам болтов стержни

Собрав самодельный станок для гибки листового металла по вышеописанной методике, вы не зададитесь вопросом о том, как гнуть жесть или как согнуть окрашенный металл: даже оцинковка может обрабатываться на этом оборудовании с достаточно высокой эффективностью. Между тем есть у такого гибочного станка и ряд недостатков.

- Конструкция крепления щечек и пунсона недостаточно хорошо продумана, в процессе работы гибочного станка данные элементы постоянно трутся друг о друга и, соответственно, активно изнашиваются.

В результате в механизме возникает люфт, приводящий к неточностям в процессе выполнения гибки. Исправить этот недостаток позволяет использование подшипников в данном узле.

В результате в механизме возникает люфт, приводящий к неточностям в процессе выполнения гибки. Исправить этот недостаток позволяет использование подшипников в данном узле. - Гибочные станки вышеописанной конструкции не отличаются высокой производительностью и могут применяться только в том случае, если необходимо выполнить небольшой объем работ. Чтобы изготовить более производительный ручной станок, необходимо доработать конструкцию прижимного механизма.

Самодельный гибочный станок в работе

Очень помогает изготовить такой станок своими руками видео. Что характерно, многие профессиональные жестянщики, собирающие станки для гибки листового металла практически из металлолома, предпочитают использовать в своей деятельности именно самодельное оборудование.

Гибочные станки роликового типа, отличающиеся более сложной конструкцией, также могут быть изготовлены самостоятельно. Однако, какого бы типа ни был станок, который вы собираетесь изготовить самостоятельно, следует учитывать, что управлять таким оборудованием вы будете вручную, поэтому делать его слишком габаритным и мощным не имеет смысла. Если говорить об особенностях использования роликовых гибочных станков, следует иметь в виду, что при обработке заготовки на таком оборудовании ее отдельные участки могут подвергаться деформации. Именно поэтому профессиональные жестянщики не очень любят работать на устройствах подобного типа.

Если говорить об особенностях использования роликовых гибочных станков, следует иметь в виду, что при обработке заготовки на таком оборудовании ее отдельные участки могут подвергаться деформации. Именно поэтому профессиональные жестянщики не очень любят работать на устройствах подобного типа.

На видео ниже показан процесс изготовления станка подобной конструкции для сгиба заготовок небольшой длины.

Самодельный листогибочный станок своими руками

Самодельный листогибочный станок агрегат практически не уступает заводской версии и способен сгибать любые листы металла (от 0,7 до 1 мм) под заданным углом, при этом не нарушая его основной плоскости.

- Материалы и инструменты для производства

- Как изготовить листогибочный станок своими руками?

Профессиональный агрегат представляет собой специальное механическое устройство, которое используется для проведения гибочных работ с цельными металлическими листами разной толщины.

Материалы и инструменты для производства

Для того, чтобы изготовить в гаражных условиях листогибочный станок потребуется несколько рабочих инструментов.

Инструменты для работы:

- Электросварка с электродами (диаметров 2-3 мм).

- Электродрель.

- Болгарка.

- Молоток.

- Набор гаечных ключей.

- Уголок, уровень, линейка.

- Масленка.

Помимо инструментов для изготовления устройства нужен материал. Для выполнения работ требуется металлопрокат, а также несколько механических узлов изготовленных заранее на специальном оборудовании.

- металлический уголок – 40х40, 50х50 и более;

- швеллер – не менее 120 мм;

- труба – диаметр 30-40 мм;

- полоса – 40 мм;

- зажимные винты – 2 шт.;

- болты с гайками – М14, М16 – 6 шт.;

- дверные петли – 2 шт.;

- набор шайб.

Помимо перечисленных материалов дополнительно может понадобиться алкидная краска или грунт, чтобы покрасить листогибочный станок и придать изделию законченный вид.

Как изготовить листогибочный станок своими руками?

1. Нарезка и подготовка уголка

Уголок нарезается на 3 куска длиной по 100 мм. Нарезка осуществляется под углом 90 градусов, чтобы в дальнейшем избежать перекосов конструкции и максимально качественно соединить две детали.

2. Приваривание петель и уголков

Два уголка соединяются при помощи дверной петли, при этом петля располагается таким образом, чтобы части металла одновременно были соединены и подвижны. В дальнейшем листогибочный станок будет зависеть от данного узла, который влияет на общую производительность.

3. Изготовление опор из труб

Опоры представляют собой две сваренные трубы. Для этого берется труба разрезается по длине и сваривается треугольником, при этом между ножками приваривается лента жесткости, а на концах опор имеются мини-подставки для увеличения устойчивости.

4. Монтаж опорного устройства на листогибочный станок

Опорное устройство на котором установлен листогибочный станок изготовлено из задних тормозных колодок легкового автомобиля. Колодки внутренней частью привариваются к опорам, а внешней крепится к общей конструкции за счет болтов.

Колодки внутренней частью привариваются к опорам, а внешней крепится к общей конструкции за счет болтов.

5. Изготовление крепежных стремянок

Стремянки нужны для того, чтобы прикрепить листогибочный станок к основным опорам. Устройство по принципу действия похоже на рессорную стремянку, однако в данном случае система стягивает швеллер станка. Изготавливается из металлической пластины и болтов с гайками и шайбами.

6. Установка зажимных винтов

Самодельный листогибочный станок работает в совокупности с зажимными болтами, которые вмонтированы в отверстия швеллера и имеют рукоятку для удобного вращения. Узел изготовлен из уголка, арматуры, цилиндрической гайки и резьбы. Все части сварены между собой электросваркой.

7. Крепление ручек для сгибания

Каждый листогибочный станок имеет специальные боковые ручки в виде прутов, которые предназначены для управления сгибанием металла. Прут приваривается к уголку на угловую пластину.

Готовый листогибочный станок тестируется в работе, при необходимости требуется провести корректировку прижимных узлов и в дальнейшем покрасить изделие во избежание появления ржавчины. Резьба зажимных болтов смазывается отработкой.

Резьба зажимных болтов смазывается отработкой.

Видео: как сделать самодельный листогибочный станок.

Фото в статье взяты из видео Машанова Василия.

Republished by Blog Post Promoter

Краткая история гибочных станков – часть 1

От истоков обработки листового металла до первых гибочных устройств в средние века. История гибочных станков фактически начинается еще в древние времена.

Старинный шлем, изготовленный путем ковки толстого круглого листа металла | © dcw25 – stock.adobe.com

Историческая кузница в Тироле | © hubert – stock.adobe.com

Старый деревянный верстак со встроенными тисками | © juriskraulis – stock.adobe.com

Оружейная мастерская около 1500 г., репродукция гравюры на дереве Ганса Бургкмайра. © Sunny Celeste / Alamy Stock Photo

Но сначала определение – что такое гибочный станок?

«Станок гибочный, станок для формовки пространственных заготовок из плоского или стержневидного исходного материала без резки: металлических пластин, полос, стержней, труб и т. п.»

п.»

От: Meyers Großes Universallexikon.

В древнем мире: обработка листового металла божественным огнем

История гибочных станков восходит к древним временам. Ковались листы из меди, золота, серебра и всевозможных сплавов. Ковка, также называемая чеканкой или чеканкой, использовалась для придания формы, сгибания и изготовления многочисленных предметов: монет, украшений, инструментов, предметов повседневного обихода, частей оружия и доспехов.

Изделия из листового металла были очень популярны в древности, а кузнецы были очень уважаемыми специалистами. Гефест, греческий бог металлообработки, был единственным мастером среди богов, который также отвечал за огонь.

На протяжении столетий люди продолжали ковать молот – вручную и с помощью воды

Распространялось кузнечное ремесло и развивалась технология металлообработки. Начиная с XI века металл ковали не только вручную. Теперь стало возможным производить и обрабатывать стальные листы в больших количествах. Огромные молоты в кузнях с водяным молотом взяли на себя действительно тяжелую работу, сделав производство товаров проще и эффективнее. «Только с помощью этих механических молотков стало возможным производить более крупные панели размером около 500 на 500 мм и толщиной < 1 мм», — пишет Герд Изинг об историческом развитии гибки металла на тормозах.

Огромные молоты в кузнях с водяным молотом взяли на себя действительно тяжелую работу, сделав производство товаров проще и эффективнее. «Только с помощью этих механических молотков стало возможным производить более крупные панели размером около 500 на 500 мм и толщиной < 1 мм», — пишет Герд Изинг об историческом развитии гибки металла на тормозах.

Средневековая обработка листового металла: между верстаком и тисками

Итак, металлические листы были доступны, и люди были заняты их сгибанием и формовкой. Они делали это — и это можно делать и сегодня — на любом хорошо оборудованном верстаке; это может быть даже простой деревянный стол или столярная скамья. Тонкому металлу придавали и до сих пор придают свободную форму: ему практически придают нужную форму по кромке с помощью молотка.

Однако после основания гильдий работа стала делиться. Кузнецу больше не нужно было производить и обрабатывать металлические листы, теперь это делали производители листов. Появился ряд различных профессий, некоторые из которых существуют до сих пор или в аналогичной форме: от декоративных мастеров по металлу и ювелиров до жестянщиков, лудильщиков, кузнецов и жестянщиков. Гравюра на дереве примерно 1500 года впечатляюще документирует состояние производственных технологий в доиндустриальную эпоху: на этом виде оружейной мастерской также очень хорошо видны специальные инструменты для формовки и развальцовки.

Появился ряд различных профессий, некоторые из которых существуют до сих пор или в аналогичной форме: от декоративных мастеров по металлу и ювелиров до жестянщиков, лудильщиков, кузнецов и жестянщиков. Гравюра на дереве примерно 1500 года впечатляюще документирует состояние производственных технологий в доиндустриальную эпоху: на этом виде оружейной мастерской также очень хорошо видны специальные инструменты для формовки и развальцовки.

Изобретение тисков в начале 16 века означало, что тогда можно было сгибать более толстые или узкие листы – но, очевидно, только по ширине губок тисков.

Для больших листов необходимо было найти более крупное решение. Примерно так это выглядело в средневековых мастерских: лист зажимали между двумя деревянными брусьями с помощью деревянных стержней с резьбой, а затем обрабатывали молотком. Вторая балка иногда прикреплялась к нижней балке с помощью кожаного ремешка, которым можно было огибать лист вокруг верхней балки. К сожалению, иногда изгибался не только лист, но и вся балка.

История гибочного станка продолжается – читайте Часть 2:

История гибочного станка: от промышленной революции до наших дней

У вас есть что добавить к истории гибочного станка? Дайте нам знать.

Источники

Meyers Großes Universallexikon, том 2, стр. 424, Bibliographisches Institut AG, Мангейм, 1981 г.

Герд Изинг, Die Schwenkbiegemaschine, Books on Demand GmbH, Нордерштедт, 2005 г.

Википедия, Молотковая мельница, https://en.wikipedia.org/wiki/…

Гибка листового металла — Etsy Турция

Etsy больше не поддерживает старые версии вашего веб-браузера, чтобы обеспечить безопасность пользовательских данных. Пожалуйста, обновите до последней версии.

Воспользуйтесь всеми преимуществами нашего сайта, включив JavaScript.

Найдите что-нибудь памятное,

присоединяйтесь к сообществу, делающему добро.