Как сделать фрезерный станок своими руками: инструкция, чертежи, как сделать самодельный станок.

Содержание

Как сделать фрезерный станок — фрезерный станок: изготовление

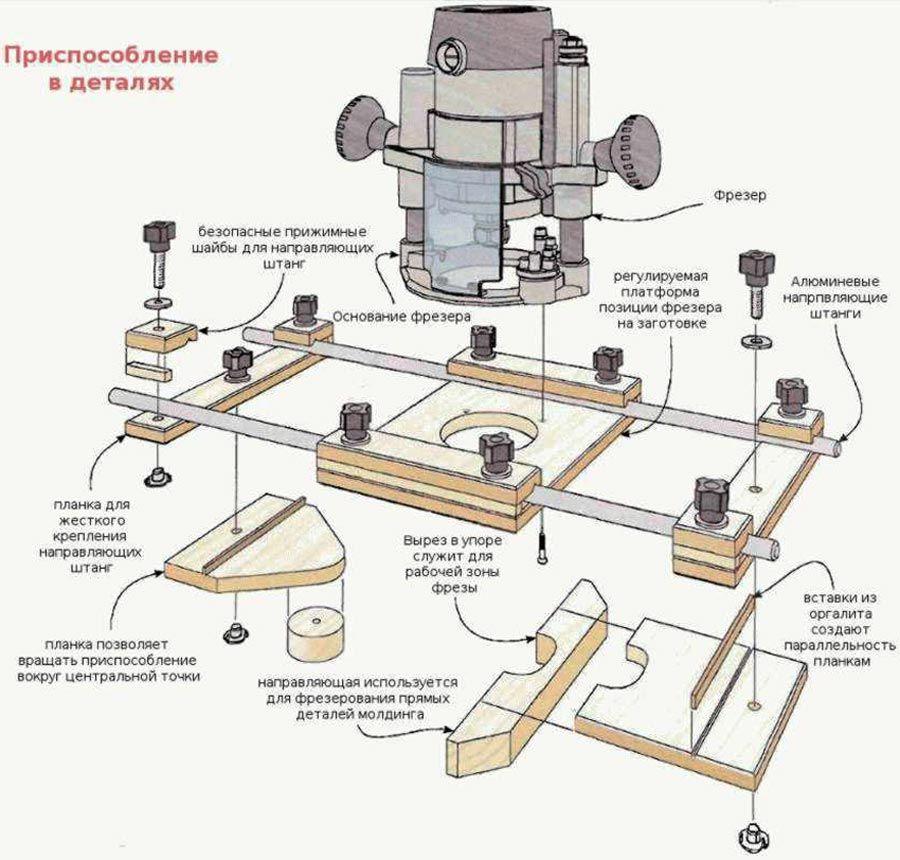

Для хозяйственного человека фрезерный станок необходим, и найти ему применение не составит труда. Купить такое оборудование несложно, но оно стоит денег и, кстати, немалых. При желании, владея некоторыми знаниями, фрезерный станок можно сделать собственными силами. Для этого понадобятся электродвигатель определенной мощности, рабочий стол и конструкция с направляющими элементами. О том, как сделать фрезерный станок своими руками, пойдет речь дальше.

Подбор электрического привода

Занимаясь разработкой самодельного фрезерного агрегата сначала нужно подобрать электрический двигатель, мощность которого должна обеспечивать бесперебойную работу станка при обработке заготовок.

- Для поверхностной выборки заготовок из дерева вполне подойдет электропривод мощностью 500 Вт.

- При более глубокой обработке деталей такой мотор будет не будет развивать необходимую мощность, поэтому окажется малопригоден и не оправдает своего предназначения.

Для более полноценной работы станка необходимо установить электродвигатель мощностью от 1,1 кВт и больше.

Для более полноценной работы станка необходимо установить электродвигатель мощностью от 1,1 кВт и больше. - При установленном электродвигателе от 1,1 до 2 кВт можно применять фрезы любой конфигурации и обрабатывать древесину в бесперебойном режиме.

В качестве двигателя в самодельный фрезерный станок можно вставить как стационарный привод, так и мотор от ручных электроинструментов большой мощности – дрели или болгарки.

Кроме мощности необходимо обращать внимание на количество оборотов, которое выдает двигатель. С увеличением количества оборотов рез будет равномернее и поверхность обрабатываемой заготовки чище. Если для мотора используется бытовая сеть, то сложностей возникнуть не должно – подключение к розетке, которая выдает 220 В, не составит труда. Иначе предстоит дело с трехфазным асинхронным двигателем. Для него предвидится схема звезда-треугольник, при которой запуск происходит плавно, а мощность выдается максимальная. Если для включения такого двигателя будет задействована сеть на одну фазу, то КПД мотора может упасть на треть или в 2 раза.

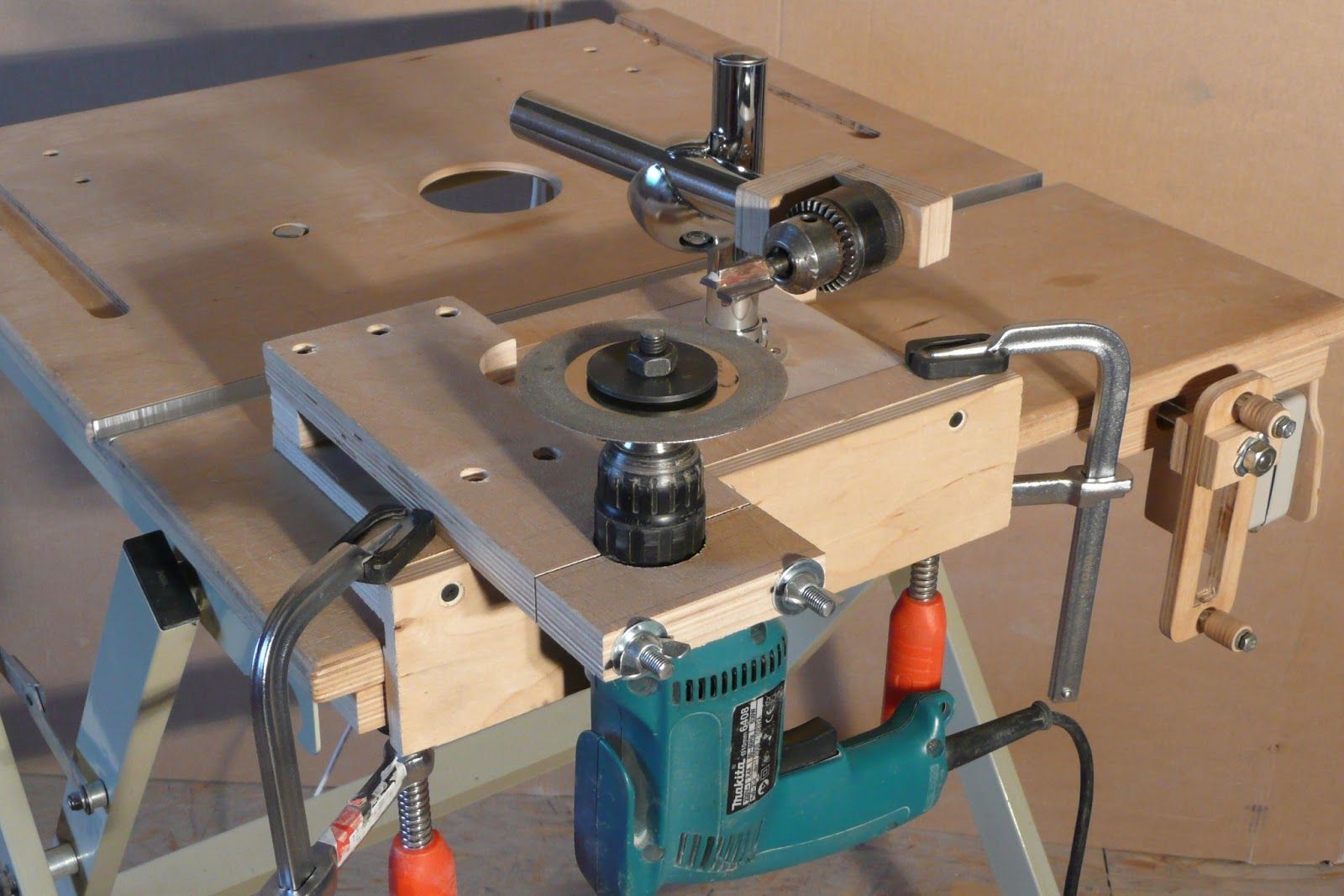

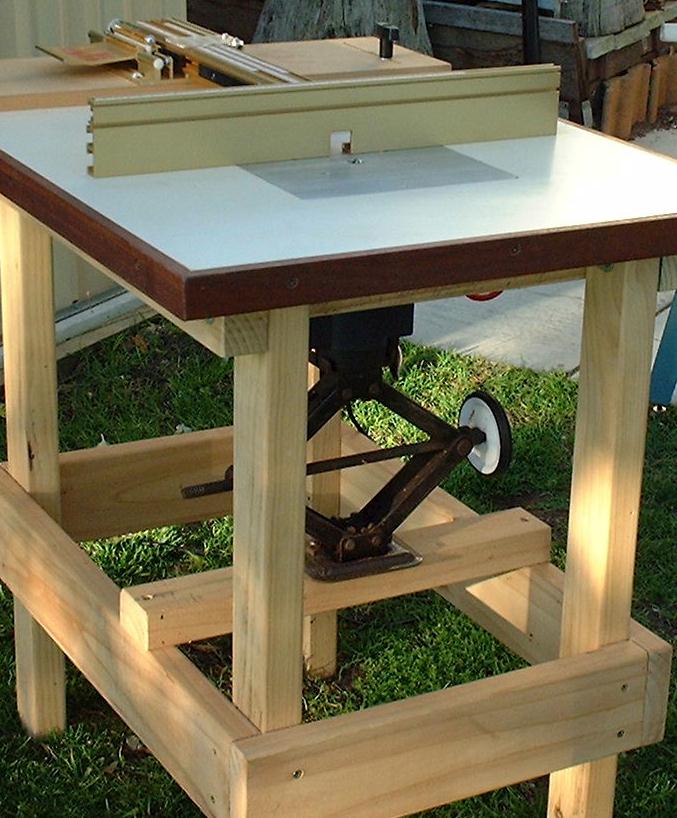

Изготовление для фрезера лифта

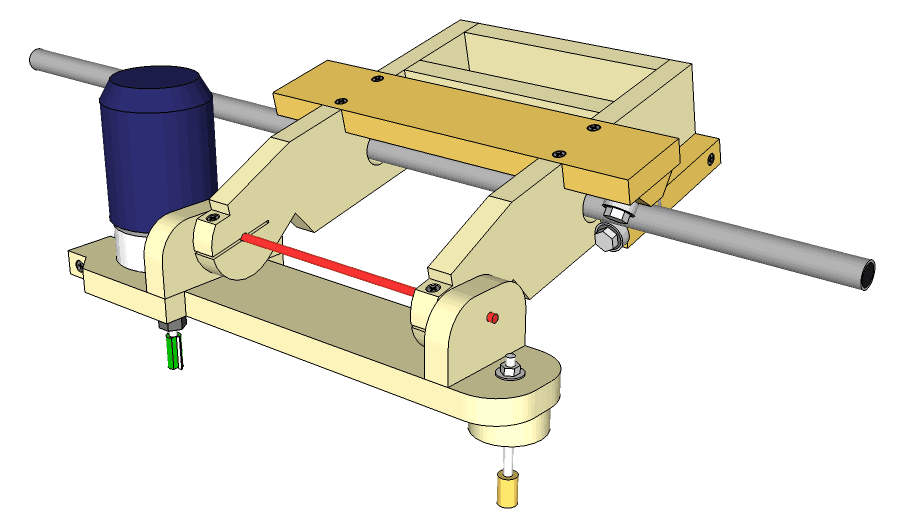

Чтобы легко выставлять по высоте резец фрезы в конструкции станка нужно предусмотреть лифт. Представленный чертеж хорошо демонстрирует, как собирается лифт, которым легко управлять. Он изготавливается из толстой фанеры и фиксируется к крышке стола. Так как фрезы насаживаются на вал самого привода, в конструкции станка отсутствуют ремни и шкивы. В связи с этим обороты должны быть большими.

Лифт для фрезера

- В состав лифта для фрезерного агрегата входят корпус, каретка, полозья скольжения, ось с резьбой и закрепляющий винт.

- При вращении рабочей части привод с кареткой двигается по вертикальной оси вниз или вверх.

- Скользящие полозья ограничивают направление движения фрезы.

- После выставления рабочей части по вертикали закрепляющий винт неподвижно фиксирует каретку.

- Удерживающий корпус несет на себе всю конструкцию с лифтом и фиксируется к крышке станка в нижней части.

Обратите внимание!

Мотор с кареткой не должны шататься, иначе при работе выборка в заготовке будет некачественной. Выход фрезы над плоскостью стола при таком устройстве корпуса будет плавно регулироваться. Чтобы удобнее было работать, поворотный рычаг лифта с помощью самодельных шестеренок можно перенести с верхней части конструкции на боковую.

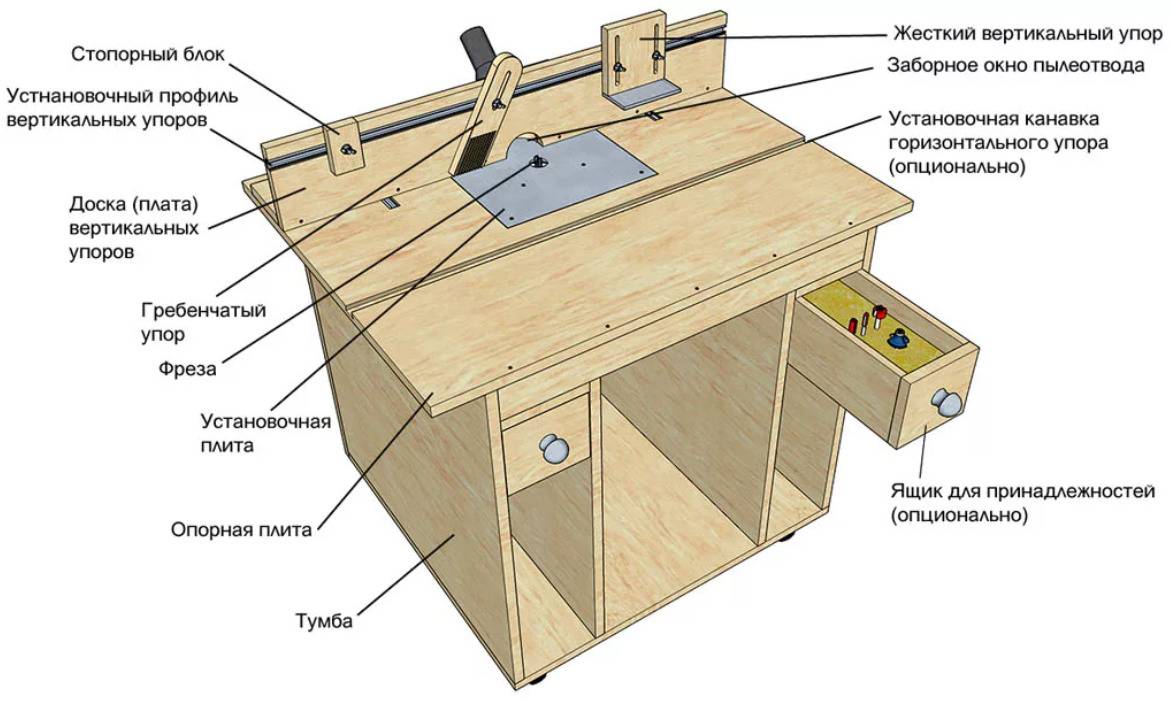

Фрезерный стол

Если отсутствует стол, его можно изготовить самостоятельно. Для его производства можно использовать разные материалы. Можно, например, соорудить стол из дерева, который хотя и боится влаги, но зато хорошо поглощает вибрации. Так как обработка по дереву предполагает выход достаточного количества стружки, то к конструкции фрезерного станка можно приспособить старый пылесос.

Видео

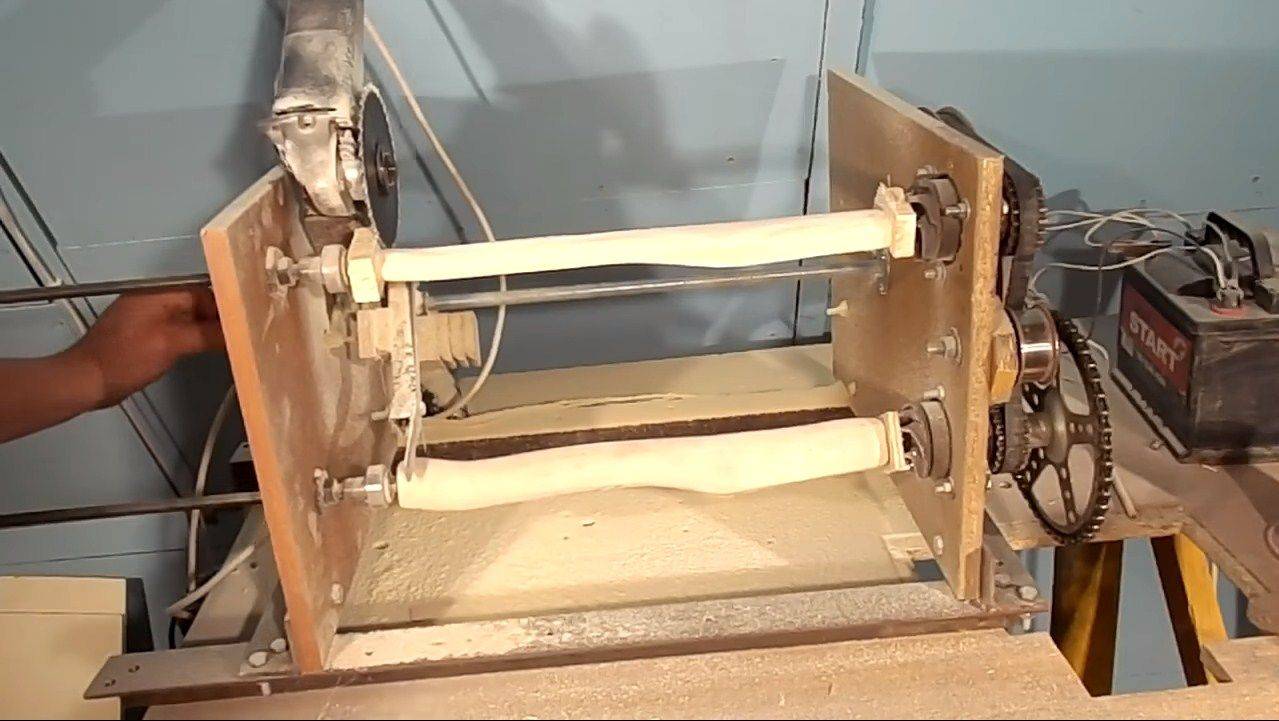

Смотрите, как можно сделать фрезерный станок из болгарки:

Самодельный фрезерный станок с ЧПУ своими руками.

Чертежи и схемы

Чертежи и схемы

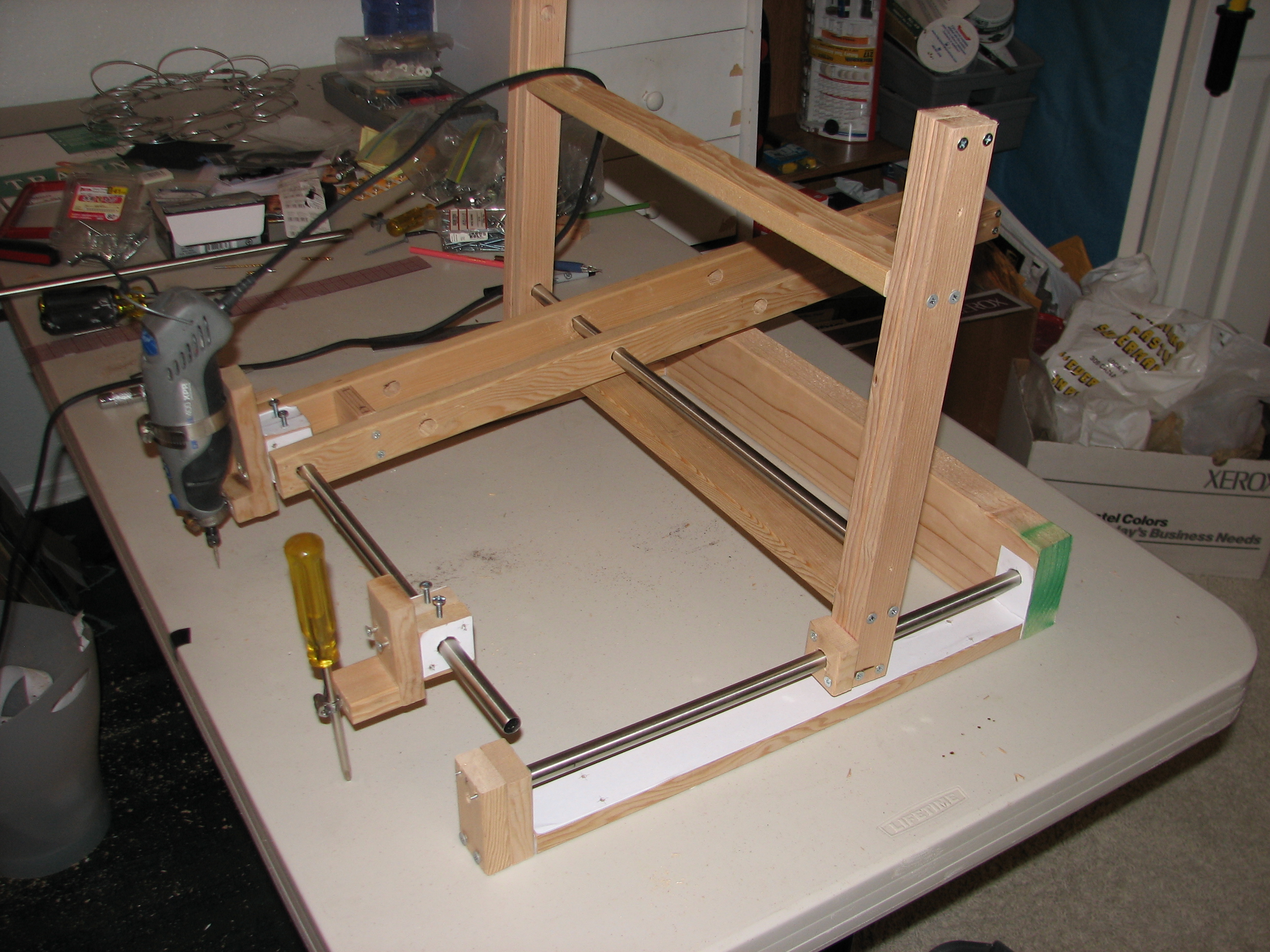

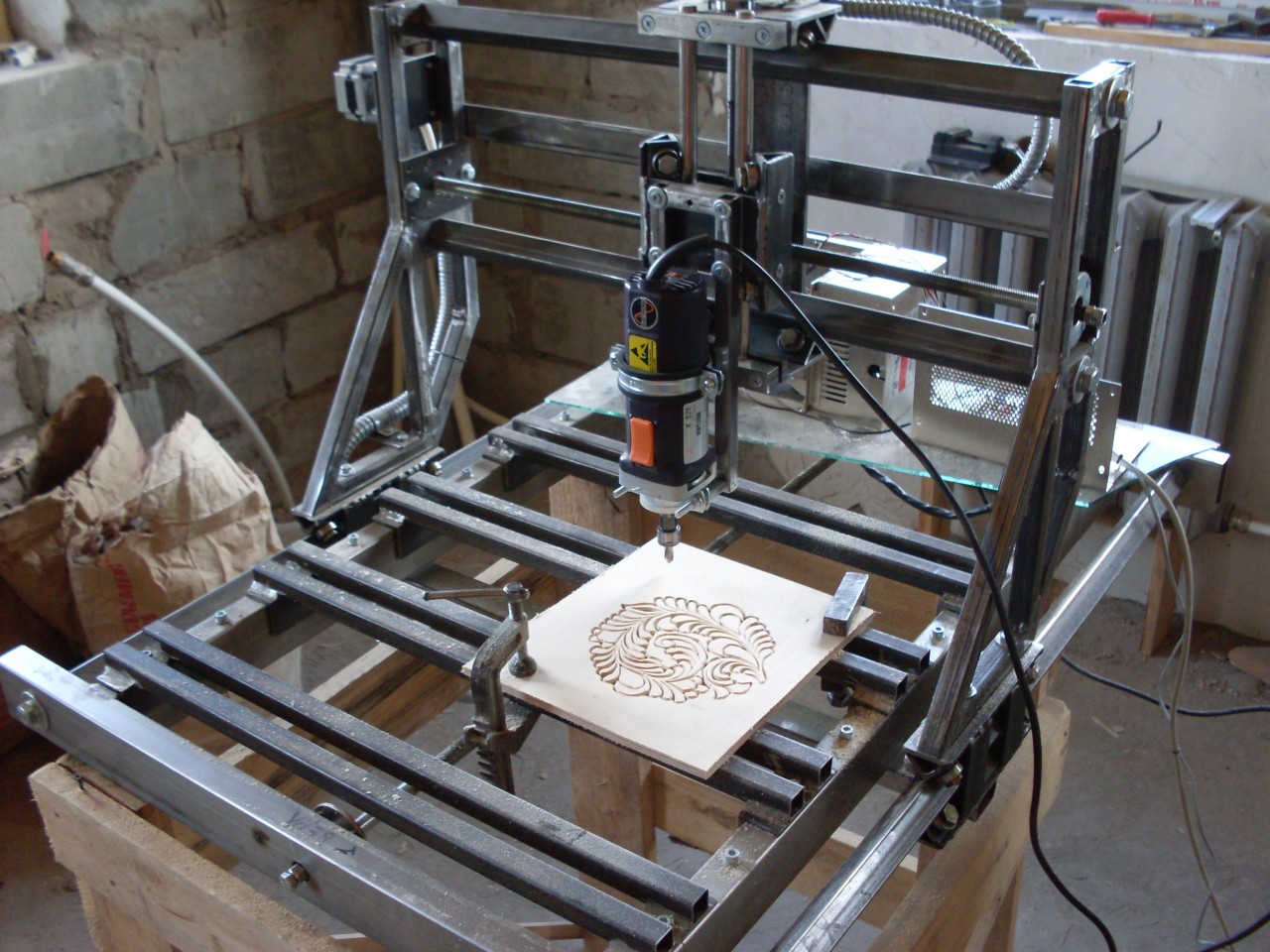

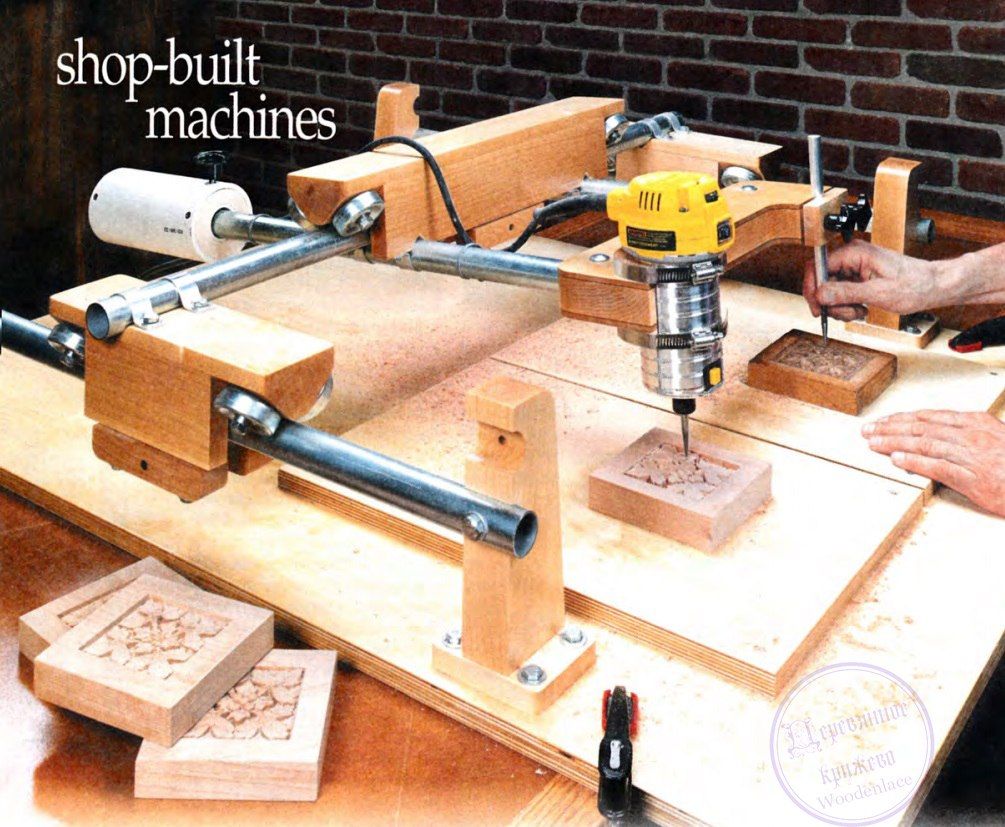

Это руководство покажет вам, как я создал свой самодельный фрезерный станок с ЧПУ. Я знаю, что у многих людей нет знаний или инструментов для создания цельнометаллического станка. Я все еще думаю и надеюсь, что это руководство вдохновит вас на создание собственной машины. Я включаю все необходимые шаги, которые я прошел при проектировании и сборке этого фрезерного станка с ЧПУ.

Шаг 1: Дизайн и CAD-модель

Самодельный фрезерный станок. CAD Модель 1Самодельный фрезерный станок. CAD Модель 2

Все начинается с продуманного дизайна. Он поможет вам понять процесс создания машины с использованием параметрического CAD-моделирования.

В начале проекта необходимо создать несколько эскизов, чтобы понять размеры и форму машины. После этого появляется модель САПР, которая может быть создана в SolidWorks. Это позволяет вам создавать модель машины с множеством деталей, которые должны точно соответствовать друг другу.

Samodelnyj-frezernyj-stanok-s-chpu-osnovnye-razmeryСкачать

После того, как все детали были смоделированы, необходимо создать технические чертежи. Эти чертежи позволяют обработать все нестандартные детали на ручном токарном и фрезерном станке.

Эти чертежи позволяют обработать все нестандартные детали на ручном токарном и фрезерном станке.

Важным аспектом проектирования машины является упрощение технического обслуживания и возможности регулировки станка. Для этого можно интегрировать подшипники в машину, но лучше разместить их в отдельных подшипниковых блоках, чтобы при необходимости их можно было заменить.

Кроме того, поддержание машины в чистоте является очень важным аспектом. Для обеспечения этого все направляющие должны быть доступны. Например, если вам нужно освободить ось X, вы можете отсоединить некоторые защитные пластины.

Надеемся, что наше руководство поможет вам создать лучшую машину и обеспечить ее долговечность и производительность.

Шаг 2: Рама

Самодельный фрезерный станок должен иметь жесткую основу, созданную из рамы, которая обеспечивает не только удобное размещение в мастерской, но и эффективную работу. Для крепления портала к раме используются направляющие, которые затем устанавливаются на рабочую поверхность. В раме также находятся шаговый двигатель и шпиндель для оси X.

В раме также находятся шаговый двигатель и шпиндель для оси X.

Zadnyaya-torcevaya-plastinaСкачать

Krepezhnye-elementy-vnutrennej-ramkiСкачать

Osnovnoj-profil-80h50-mmСкачать

Pylezashhitnyj-profilСкачать

T-obraznaya-gajkaСкачать

Torcevoj-profil-vnutrennej-ramki-40h50-mmСкачать

Torcevye-zashhitnye-nakladkiСкачать

Frontalnaya-torcevaya-platinaСкачать

Рама была построена из двух профилей Maytec размером 40×80 мм, двух торцевых пластин толщиной 10 мм из алюминия, 4 уголков и квадратных элементов конструкции. Все профили были распилены под прямым углом и точно фрезерованы. С помощью болтов тяжелая рама, состоящая из угловых частей, была скреплена на месте. Квадратная рама, сделанная из меньших профилей, была смонтирована на внутренней стороне профилей Maytec с помощью 4 фрезерованных блоков из алюминия.

Поскольку рама находится под рабочей поверхностью, пыль может попасть на направляющие. Чтобы избежать этого, были созданы пылезащитные кожухи и установлены вокруг направляющих. Угловой профиль крепится к раме Maytec с помощью латунных Т-образных гаек, а алюминиевые пластины толщиной 2 мм устанавливаются в фрезерованные карманы на торцевых пластинах.

Угловой профиль крепится к раме Maytec с помощью латунных Т-образных гаек, а алюминиевые пластины толщиной 2 мм устанавливаются в фрезерованные карманы на торцевых пластинах.

На обеих концевых плитах установлены подшипниковые блоки для шпинделя. Они были вручную фрезерованы и обточены с правильными допусками. На передней торцевой пластине были профрезерованы пазы для установки шагового двигателя.

Blok-podshipnikovСкачать

Bokovoj-profil-vnutrennej-ramki-40h50-mmСкачать

Шаг 3: Портал

Портальный фрезерный станок представляет собой устройство, которое соединяет направляющие оси X и поддерживает фрезерный двигатель над заготовкой. Чем выше расположен портал, тем толще может быть заготовка. Однако, при использовании высокого портала есть недостаток — он работает как рычаг на направляющих, и боковые пластины имеют тенденцию легче изгибаться, что делает их длиннее.

Большая часть работы, которую я планировал выполнить на ЧПУ, включала фрезерование алюминиевых деталей. Средняя высота тисков для станка составляет 60 мм. Так как самые толстые алюминиевые блоки, которые я могу использовать, имеют высоту 60 мм, я выбрал расстояние между рабочей поверхностью и заготовкой, равное 125 мм. Это дало мне отправную точку для расположения боковых пластин под углом. Центр концевой фрезы должен быть над центром каретки (если смотреть со стороны станка), поэтому мне пришлось расположить боковые пластины под углом. Solidworks помог мне преобразовать все измерения в окончательные детали. Из-за всех сложных размеров я решил фрезеровать эти детали на промышленном фрезерном станке с ЧПУ, что также дало мне возможность скруглить все углы (было бы очень сложно фрезеровать на ручном фрезерном станке).

Средняя высота тисков для станка составляет 60 мм. Так как самые толстые алюминиевые блоки, которые я могу использовать, имеют высоту 60 мм, я выбрал расстояние между рабочей поверхностью и заготовкой, равное 125 мм. Это дало мне отправную точку для расположения боковых пластин под углом. Центр концевой фрезы должен быть над центром каретки (если смотреть со стороны станка), поэтому мне пришлось расположить боковые пластины под углом. Solidworks помог мне преобразовать все измерения в окончательные детали. Из-за всех сложных размеров я решил фрезеровать эти детали на промышленном фрезерном станке с ЧПУ, что также дало мне возможность скруглить все углы (было бы очень сложно фрезеровать на ручном фрезерном станке).

Часть, поддерживающая направляющие оси Y, изготовлена из U-образного профиля толщиной 5 мм. Он монтируется между боковой пластиной с помощью двух простых монтажных блоков. Внутри U-образного профиля находится шпиндель оси Y, который также поддерживается блоками подшипников, используемых для поддержки оси X. Эти блоки крепятся с внешней стороны боковых пластин.

Эти блоки крепятся с внешней стороны боковых пластин.

Под основной рамой на нижней стороне боковых пластин портала была установлена пластина, которая обеспечивает точку крепления гайки шпинделя по оси Х.

U-obraznyj-verhnij-profil-portalaСкачать

Bokovye-stojki-portalaСкачать

Koepleniya-dlya-U-obraznogo-profilyaСкачать

Nizhnyaya-poperechnaya-plastina-portala-s-krepleniem-privodnoj-gajkiСкачать

Kreplenie-dvigatelya-osi-YСкачать

Шаг 4: Корпус шагового двигателя по оси Z

Для шагового двигателя по оси Z был изготовлен корпус, состоящий из передней пластины, двух усилительных пластин, опоры двигателя и задней пластины. На передней пластине установлены две линейные направляющие для оси Z, на которые закреплена монтажная плита для фрезерного двигателя с каретками.

Для крепления двигателя был использован подшипник для шпинделя оси Z, поэтому блок подшипников для этого шпинделя не был использован. Нижний конец шпинделя поддерживается монтажной пластиной для фрезерного двигателя. Гайка шпинделя для оси Z прикручена непосредственно к монтажной плите фрезерного двигателя.

Гайка шпинделя для оси Z прикручена непосредственно к монтажной плите фрезерного двигателя.

Задняя пластина обеспечивает место для установки гайки шпинделя оси Y, которая монтируется внутри. Все необходимые крепления были установлены на кастомных механизмах, которые были изготовлены. ЧПУ было собрано с направляющими, шпинделями и множеством крепежных элементов.

Lozhement-frezernogo-shpindelyaСкачать

Nizhnyaya-i-srednyaya-plastiny-osi-ZСкачать

Plastina-dlya-krepleniya-frezernogo-shpindelya-na-osi-ZСкачать

Plastinna-dlya-krepleniya-gajki-peremeshheniya-po-osi-YСкачать

Perednyaya-plastina-osi-Z-dlya-krepleniya-linejnyh-napravlyajushhihСкачать

Verhnyaya-plastina-osi-Z-dlya-krpeleniya-shagovogo-dvigatelyaСкачать

Zadnyaya-plastina-osi-ZСкачать

Шаг 5: Направляющие

Чтобы обеспечить движение концевых фрез в трех направлениях, направляющие станка используются для направления их движения. Эти направляющие обеспечивают жесткость машины во всех направлениях. Желательно, чтобы они позволяли машине двигаться только в предпочтительном направлении, так как любой люфт в других направлениях может привести к неточности обработки заготовок.

Желательно, чтобы они позволяли машине двигаться только в предпочтительном направлении, так как любой люфт в других направлениях может привести к неточности обработки заготовок.

Для своего станка я выбрал направляющие, которые опираются на всю длину рельса, чтобы снизить риск прогиба на более длинных осях. Я считаю, что некоторые направляющие для кухонных ящиков предпочтительнее, чем стержни из закаленной стали, которые поддерживаются только на концах и могут прогибаться. Поскольку концевые фрезы постоянно борются с силами против материала заготовки, требуется большая поддержка.

Я выбрал самый дорогой вариант — профилированные линейные направляющие с каретками, предназначенные для приема сил во всех направлениях. На третьем фото можно увидеть шарики петель, они расположены по обеим сторонам профиля и установлены под углом 45 градусов друг к другу, чтобы обеспечить высокую нагрузку.

Чтобы все направляющие были перпендикулярны и параллельны друг другу, все они были выровнены с помощью циферблатного индикатора с максимальной разницей в 0,01 мм. Если вы потратите время на эту часть, ваша машина будет работать очень точно!

Если вы потратите время на эту часть, ваша машина будет работать очень точно!

Шаг 6: Шпиндели и шкивы

Шаговые двигатели преобразуют вращательное движение в линейное движение шпинделей. Выбрав одну из трех различных версий при сборке машины — ходовые или шариковые винты в метрической или имперской конфигурации, вы сможете определить точность и трение механизма. Ходовые винты часто имеют большое трение и меньшую точность, в отличие от шариковых винтов, которые гарантируют отсутствие люфта и высокую точность. Тем не менее, они довольно дороги.

Для идеальной подгонки концов осей X и Y к подшипникам, шкивам и зажимным гайкам, необходимо их повернуть до нужного размера. Ось Z шпинделя поддерживается только с одной стороны и имеет подшипник, что позволяет ей вращаться только с одной стороны.

Шкивы обрабатываются до размера точеного вала (8 мм в моем случае) и имеют установочный винт M4, расположенный перпендикулярно отверстию вала.

Hodovoj-vint-osi-XСкачать

Hodovoj-vint-osi-YСкачать

Hodovoj-vint-osi-ZСкачать

Шаг 7: Рабочая поверхность

Местом, где вы будете закреплять заготовки, является рабочая поверхность. Некоторые профессиональные машины оснащены станиной с Т-образными пазами, позволяющими использовать Т-образные гайки и болты для закрепления материалов или тисков. Я предпочел использовать квадратный лист березовой фанеры толщиной 18 мм, который можно легко заменить, когда потребуется. Это недорогой вариант рабочей поверхности! Вы также можете использовать МДФ с анкерными гайками и болтами, но старайтесь избегать шурупов и гвоздей, так как они не так хорошо сцепляются с МДФ, как с фанерной плитой.

Некоторые профессиональные машины оснащены станиной с Т-образными пазами, позволяющими использовать Т-образные гайки и болты для закрепления материалов или тисков. Я предпочел использовать квадратный лист березовой фанеры толщиной 18 мм, который можно легко заменить, когда потребуется. Это недорогой вариант рабочей поверхности! Вы также можете использовать МДФ с анкерными гайками и болтами, но старайтесь избегать шурупов и гвоздей, так как они не так хорошо сцепляются с МДФ, как с фанерной плитой.

После того, как вы закончите работу на рабочей поверхности, ее можно отфрезеровать самой машиной. Это ваш первый проект, так что не бойтесь экспериментировать.

Шаг 8: Электрическая система

Основными элементами электрической системы для управления шаговыми двигателями являются:

- Шаговые двигатели — это электромеханические устройства, которые преобразуют электрический сигнал в механическое вращение. Шаговые двигатели широко используются в автоматических системах управления, таких как ЧПУ и 3D-принтеры.

- Шаговые драйверы — это устройства, которые управляют шаговыми двигателями, обеспечивая необходимую скорость и точность вращения. Шаговые драйверы могут управлять несколькими шаговыми двигателями и обеспечивать различные режимы работы.

- Блок питания — это устройство, которое обеспечивает электрическую энергию для работы шаговых двигателей и драйверов. Блок питания должен иметь достаточную мощность и напряжение для поддержки всех компонентов системы.

- Основание, которое используется для подключения всех компонентов системы. Оно обеспечивает крепление между шаговыми двигателями, драйверами, блоком питания и другими компонентами системы.

- Компьютер — это устройство, которое используется для управления системой. Компьютер должен иметь соответствующий интерфейс для подключения к шаговым драйверам, например, USB или параллельный порт.

- Безопасность — это важный аспект в любой электрической системе. В системе управления шаговыми двигателями необходимо предусмотреть аварийную остановку, которая будет работать при возникновении аварийной ситуации.

Важно выбирать компоненты совместимые и соответствующие потребностям конкретной системы управления.

Elektricheskaya-shemaСкачать

Шаг 9: Шпиндель

Для для использования режущих инструментов на станке необходимо использовать шпиндель, который может работать как на низких, так и на высоких скоростях. Для этой цели часто используют концевые фрезы. Выбор подходящего фрезерного двигателя может зависеть от мощности и скорости, которые вам необходимы. Например, для начинающих пользователей удобен фрезерный двигатель Dremeltool, а для более продвинутых — высокочастотный шпиндель мощностью в несколько кВт.

Если вы рассматриваете улучшение своего станка, то можно обратить внимание на надежный шпиндель Hf. Важно учитывать бюджет, который вы готовы потратить на это обновление.

Для того, чтобы использовать на станке различные размеры режущих насадок, стоит обратить внимание на наличие цанг разного размера. Это позволит использовать различные фрезы, что повысит функциональность вашего станка.

Шаг 10: Программное обеспечение ЧПУ

В теме управления станком с ЧПУ я рассмотрю не только программное обеспечение для управления станком, но и ПО, которое создает код, понятный станку.

Когда мы создаем деталь на компьютере, будь то плоская или объемная модель в CAD (система автоматизированного проектирования), необходимо преобразовать ее в формат, который понимает станок. С помощью CAM (автоматизированной обработки) мы можем считывать векторы и 3D-модели, создавая выходные данные в формате G-кода для ПО управления станком. Я использую пердпочитаю профессиональное программное обеспечение, Такое как SolidWorks, PowerMill, NX и т.д.

ПО управления станком представляет собой интерпретатор G-кода. Если вы используете USB-концентратор, как описано в разделе «Электросистема», то устройство будет иметь свое собственное ПО. Если вы используете параллельный порт принтера на старом компьютере, то можете выбрать свое ПО. Я решил использовать Mach4, так как он широко используется любителями. Больше информации можно найти на форумах и в поисковых системах. Mach4 имеет множество опций и функций, которые можно изучить и опробовать самостоятельно.

Больше информации можно найти на форумах и в поисковых системах. Mach4 имеет множество опций и функций, которые можно изучить и опробовать самостоятельно.

Шаг 11: Запуск станка

Готовый самодельный фрезерный станок

На этом этапе вы подключили все правильно и ваша машина работает! Обработку лучше начать с кусков дерева или пенопласта, и теперь вы можете наслаждаться скоростью и характеристиками вашей машины.

Важно искать подходящие запчасти и не спешить. Хотя вы можете сделать самодельный фрезерный станок за месяц, возможно лучше потратить время на подбор нужных и более дешевых деталейд. Это снизит ваши затраты, и вы сможете собрать станок менее чем за 500-800 евро.

Я уверен, что ваша история станет вдохновением для многих людей, которые хотят создать свой собственный фрезерный станок с ЧПУ. Если у вас есть какие-либо вопросы или замечания, не стесняйтесь обращаться ко мне или оставлять комментарии. Желаю вам успехов в вашем творческом процессе!

Требования к блокировке/маркировке для обслуживания вертикально/горизонтальных фрезерных станков с ручным управлением и смены инструмента на сверлильном станке.

24 августа 2005 г.

Г-н Уильям Х. Кинкейд

Lockton Companies of St. Louis

Three City Place Drive

Suite 900

Сент-Луис, Миссури 63141

Уважаемый г-н Кинкейд:

Спасибо за декабрь Письмо от 1 2004 года в Управление программ обеспечения соблюдения требований Управления по охране труда и здоровья (OSHA). Это письмо представляет собой интерпретацию OSHA только обсуждаемых требований и может не применяться к каким-либо вопросам, не изложенным в вашей первоначальной корреспонденции. У вас были конкретные вопросы относительно Контроль опасной энергии (блокировка/маркировка) Стандарт , 29 CFR 1910.147, требования к вертикальному/горизонтальному фрезерному станку и смене инструмента на сверлильном станке. Ваша перефразированная предыстория темы (с комментариями), вопросы и наши ответы следуют:

Предыстория вашей темы: Вы заявили, что OSHA выпустило письма с разъяснениями, касающимися исключения блокировки / маркировки (LOTO) «незначительного обслуживания» для определенных изменений инструмента, очистка, устранение заклинивания и другие мелкие действия по обслуживанию, которые являются рутинными, повторяющимися и неотъемлемой частью использования машин в производственных целях. Вы также заявили, что эти действия не подпадают под действие стандарта ЛОТО, если работа выполняется с использованием альтернативных защитных мер, обеспечивающих безопасность сотрудников, таких как те, которые требуются в соответствии с 29CFR 1910, подраздел O. 1

Вы также заявили, что эти действия не подпадают под действие стандарта ЛОТО, если работа выполняется с использованием альтернативных защитных мер, обеспечивающих безопасность сотрудников, таких как те, которые требуются в соответствии с 29CFR 1910, подраздел O. 1

Вы отметили, что требования к обучению и уровни навыков операторов фрезерных станков обязательно высоки для достижения требуемой точности фрезерования и что операторам не нужно их руки рядом с местом работы на фрезерных станках во время обычных производственных операций. Детали закреплены хомутами, смазка осуществляется непрерывно с помощью насосов охлаждающей жидкости, а органы управления станком расположены на значительном удалении от рабочих мест. 2 Вы указали, что эти машины редко оснащаются световыми завесами или другими защитными устройствами на месте эксплуатации. Вы заявили, что при использовании этих станков с ручным управлением необходимо визуально наблюдать за рабочей точкой, поэтому необычно видеть фиксированные ограждения или заблокированные навесные ограждения, которые можно было бы ожидать увидеть на автоматическом фрезерном станке с ЧПУ. Следовательно, не было бы никаких ограждений машин или защитных устройств над сменяемыми инструментами, которые соответствовали бы 29CFR 1910, подраздел O во время операции смены инструмента. 3

Следовательно, не было бы никаких ограждений машин или защитных устройств над сменяемыми инструментами, которые соответствовали бы 29CFR 1910, подраздел O во время операции смены инструмента. 3

Далее вы объяснили, что операторы фрезерных станков часто меняют инструмент после нажатия кнопки остановки станка, не отключая питание станка.

Все, что требуется для перезапуска машины, это нажать кнопку запуска. Кнопка пуска установлена на передней части станка, перед оператором, выполняющим смену инструмента. Вы указали, что если другой человек подойдет к кнопке запуска, он, вероятно, будет замечен оператором из-за близости оператора к выключателю.

Вопрос №1: Требуется ли процедура блокировки для смены инструмента на фрезерных станках с ручным управлением?

Ответ: Процедура контроля энергопотребления не требуется, если деятельность по замене инструмента соответствует всем критериям, содержащимся в небольшом исключении для обслуживания, §1910. 147(a)(2)(ii) Примечание, или , если методы ограждения машины исключают воздействие на работника, не позволяя работнику помещать какую-либо часть своего тела в опасную зону машины. 4 В обоих этих случаях стандарт блокировки/маркировки (LOTO) не применяется. Кроме того, если проводка машины состоит из гибкого шнура, подсоединенного с помощью вилки к постоянной проводке, как это разрешено 29 CFR 1910, подраздел S, стандарт LOTO, включая требования к процедурам контроля энергии, не будет применяться до тех пор, пока как: (1) работодатель отключает оборудование, подключенное к шнуру и вилке, (2) отключение контролирует всю опасную энергию, которой может подвергаться работник, и (3) вилка находится в исключительном контроле работника кто выполняет смену инструмента. См. §1910.147(а)(2)(iii)(А). Во всех других ситуациях, когда сотрудники выполняют работы по техническому обслуживанию и техническому обслуживанию и могут подвергаться воздействию опасной энергии, необходимо выполнять LOTO для защиты сотрудников от опасной энергии.

147(a)(2)(ii) Примечание, или , если методы ограждения машины исключают воздействие на работника, не позволяя работнику помещать какую-либо часть своего тела в опасную зону машины. 4 В обоих этих случаях стандарт блокировки/маркировки (LOTO) не применяется. Кроме того, если проводка машины состоит из гибкого шнура, подсоединенного с помощью вилки к постоянной проводке, как это разрешено 29 CFR 1910, подраздел S, стандарт LOTO, включая требования к процедурам контроля энергии, не будет применяться до тех пор, пока как: (1) работодатель отключает оборудование, подключенное к шнуру и вилке, (2) отключение контролирует всю опасную энергию, которой может подвергаться работник, и (3) вилка находится в исключительном контроле работника кто выполняет смену инструмента. См. §1910.147(а)(2)(iii)(А). Во всех других ситуациях, когда сотрудники выполняют работы по техническому обслуживанию и техническому обслуживанию и могут подвергаться воздействию опасной энергии, необходимо выполнять LOTO для защиты сотрудников от опасной энергии.

В вашем сценарии, когда соблюдаются критерии незначительного исключения обслуживания (как это часто бывает в отношении таких действий, как замена насадки на фрезерном станке или сверла на сверлильном станке), действия по обслуживанию могут выполняться с использованием местные разъединители или управляющие выключатели, которые:

- находятся в положении «выключено» ;

- обеспечивают эффективную защиту сотрудников благодаря правильному дизайну и применению ; и

- находятся под исключительным контролем сотрудника, выполняющего задачу. 5

Вопрос №2: Я отмечаю сходство между общей конфигурацией вертикально-фрезерного станка и сверлильного станка. Требуется ли процедура блокировки для замены спирального сверла в сверлильном станке?

Ответ : Стандарт LOTO не применяется к мелким работам по техническому обслуживанию или работам с оборудованием, подключаемым шнуром и вилкой (как обсуждалось выше). См. §§1910.147(a)(2)(ii) Примечание и 1910.147(a)(2)(iii)(A). Кроме того, стандарт LOTO не применяется, если ограждение машин устраняет воздействие опасной энергии на сотрудников во время работ по техническому обслуживанию и техническому обслуживанию.

См. §§1910.147(a)(2)(ii) Примечание и 1910.147(a)(2)(iii)(A). Кроме того, стандарт LOTO не применяется, если ограждение машин устраняет воздействие опасной энергии на сотрудников во время работ по техническому обслуживанию и техническому обслуживанию.

Благодарим вас за интерес к вопросам безопасности и гигиены труда. Мы надеемся, что вы найдете эту информацию полезной. Требования OSHA устанавливаются законом, стандартами и правилами. Наши пояснительные письма объясняют эти требования и то, как они применяются к конкретным обстоятельствам, но они не могут создавать дополнительные обязательства работодателя. Это письмо представляет собой интерпретацию OSHA обсуждаемых требований. Обратите внимание, что на наше руководство по правоприменению могут повлиять изменения в правилах OSHA. Кроме того, время от времени мы обновляем наше руководство в ответ на новую информацию. Чтобы быть в курсе таких событий, вы можете посетить веб-сайт OSHA по адресу http://www.osha.gov. Если у вас есть какие-либо дополнительные вопросы, пожалуйста, не стесняйтесь обращаться в Управление общего отраслевого правоприменения по телефону (202) 69. 3-1850.

3-1850.

С уважением,

Ричард Э. Фэйрфакс, директор

Управление программ обеспечения соблюдения законов 02 1 Исключение, содержащееся в примечании к §1910.147(a)(2)(ii), предусматривает, что: Незначительные замены и регулировки инструментов, а также другие незначительные действия по обслуживанию, которые имеют место во время обычных производственных операций, не подпадают под действие настоящего стандарта, если они являются рутинными, повторяющимися и являются неотъемлемой частью использования оборудования для производства, при условии, что работа выполняется с применением альтернативных мер, обеспечивающих эффективную защиту (см. подраздел О настоящей части). [ к тексту ]

2 Гибкие, фиксированные шланги охлаждающей жидкости иногда вибрируют и должны быть перемещены, что обычно требует, чтобы оператор фрезерного станка сомкнул руки близость к режущему инструменту. В этих ситуациях операторам, которые выключают фрезерный станок и осуществляют исключительный контроль над цепью управления, как обсуждалось в ответе на вопрос № 1, не нужно будет блокировать/маркировать (LOTO) станок для изменения положения шланга. Однако ни при каких обстоятельствах работнику не разрешается помещать какую-либо часть своего тела в опасную зону машины без соблюдения требований стандарта LOTO или исключения для незначительного обслуживания, когда это применимо. См. 1910.147(а)(2)(ii). [ к тексту ]

В этих ситуациях операторам, которые выключают фрезерный станок и осуществляют исключительный контроль над цепью управления, как обсуждалось в ответе на вопрос № 1, не нужно будет блокировать/маркировать (LOTO) станок для изменения положения шланга. Однако ни при каких обстоятельствах работнику не разрешается помещать какую-либо часть своего тела в опасную зону машины без соблюдения требований стандарта LOTO или исключения для незначительного обслуживания, когда это применимо. См. 1910.147(а)(2)(ii). [ к тексту ]

3 Утверждение, что вертикальные и горизонтальные фрезерные станки обычно не снабжаются фиксированными ограждениями и редко оснащаются защитными устройствами (например, легкие занавески) могут отражать ваши опыта, но это не освобождает работодателя от обязанности соблюдать требования по охране машин , содержащиеся в подразделе O общих отраслевых стандартов. Фрезерные станки специально перечислены как машины, которые обычно требуют охраны рабочего места. См. 1910.212 (а)(3)(iv). Кроме того, стандарт «Требования безопасности для ручных фрезерных, сверлильных и расточных станков с автоматическим управлением или без него» , ANSI B11.8-2001, содержит общие рекомендации по проектированию и изготовлению ограждений (фиксированных, подвижных, подвижных с блокировкой) и предохранительных устройств. (устройства обнаружения присутствия; двуручное управление), информативные иллюстрации ограждений фрезерного станка (в Приложении A), а также список признанных опасностей, связанных с операциями механической обработки (в Приложении B). Таким образом, хорошо спроектированные и изготовленные ограждения или предохранительные устройства во многих случаях осуществимы и предотвращают воздействие на сотрудников различных опасностей, связанных с машиной, в том числе опасностей в месте эксплуатации.

См. 1910.212 (а)(3)(iv). Кроме того, стандарт «Требования безопасности для ручных фрезерных, сверлильных и расточных станков с автоматическим управлением или без него» , ANSI B11.8-2001, содержит общие рекомендации по проектированию и изготовлению ограждений (фиксированных, подвижных, подвижных с блокировкой) и предохранительных устройств. (устройства обнаружения присутствия; двуручное управление), информативные иллюстрации ограждений фрезерного станка (в Приложении A), а также список признанных опасностей, связанных с операциями механической обработки (в Приложении B). Таким образом, хорошо спроектированные и изготовленные ограждения или предохранительные устройства во многих случаях осуществимы и предотвращают воздействие на сотрудников различных опасностей, связанных с машиной, в том числе опасностей в месте эксплуатации.

Если работодатель показывает, что невозможно эффективно защитить или установить предохранительное устройство в соответствии с §1910.212 во время обычных производственных операций, необходимо использовать альтернативные меры или комбинацию альтернативных мер для защиты работников. Однако доводы работодателя о невозможности не освобождают работодателя от его или ее обязанности обеспечить безопасное рабочее место; поэтому необходимо принять альтернативные меры, необходимые для предотвращения травматизма сотрудников. [ вернуться к тексту ]

Однако доводы работодателя о невозможности не освобождают работодателя от его или ее обязанности обеспечить безопасное рабочее место; поэтому необходимо принять альтернативные меры, необходимые для предотвращения травматизма сотрудников. [ вернуться к тексту ]

4 Ключевым элементом в отношении применения исключения для незначительного обслуживания является требование о том, что действия по незначительному обслуживанию должны выполняться во время обычных производственных операций и должны быть присущи им. Следовательно, любая деятельность по обслуживанию, выполняемая во время непроизводственных операций, будет подпадать под действие стандарта блокировки/маркировки (LOTO). [ вернуться к тексту ]

5 Под исключительным контролем работника означает, что уполномоченный работник имеет полномочия и постоянно находится в состоянии предотвращать (исключать) повторное включение или запуск машины или оборудования другими лицами во время выполнение работ по обслуживанию или техническому обслуживанию. [ вернуться к тексту ]

[ вернуться к тексту ]

Основные технологии машиностроения | Общественный колледж Харфорда

Базовая технология машиностроения | Общественный колледж Харфорда

Перейти к содержаниюПерейти к навигации

Машинисты формируют инструменты и предметы, из которых состоит наша жизнь, из молотков и предметов домашнего обихода,

к деталям двигателей и приборов.

Понимание того, как производить прецизионные металлические детали, приборы и инструменты, является навыком

которые по-прежнему необходимы в самых разных отраслях. Вам понравится эта карьера

если вам нравится работать с точными станками, проявлять творческий подход и получать удовольствие

сделать что-то своими руками.

Обзор программы

УДОСТОВЕРЕНИЕ ПОЛУЧЕНО

Сертификат базовой технологии машиностроения

№. Курсов

Курсов

Шесть

Требования

должны быть не менее 18 лет и иметь диплом средней школы или GED®

Требуемые курсы

- ПЕРНАЧЕНИЕ ДЛЯ ОБРАЗОВАНИЯ

- Гидравлика/пневматика

- Основы электричества/электроники для технических специалистов

- Базовые приложения для обработки

Рекомендуемые курсы

- Основы дуговой сварки

В этой программе вы научитесь пользоваться такими инструментами, как токарные станки, фрезерные станки, шлифовальные станки,

и другое оборудование, обычно встречающееся на производственных предприятиях. Вы также изучите

Вы также изучите

теория производства и практические навыки, а также чтение чертежей. Программа

lab включает в себя несколько марок обрабатывающего оборудования, поэтому вам будет удобно

с помощью различных элементов управления и дисплеев.

Что я смогу сделать, когда закончу эту программу?

Эта программа готовит вас к тому, чтобы стать ручным оператором начального уровня. Машинисты и инструмент

и производители штампов настраивают и эксплуатируют станки для производства прецизионных металлических деталей,

инструменты, инструменты. После завершения этой программы вы будете иметь право подать заявку

для работы оператором станков с ЧПУ или для работы слесарем в механических цехах, инструментальных цехах,

и фабрики, где вы можете работать в нескольких областях или специализироваться на одном типе машин.

Для более полноценной работы станка необходимо установить электродвигатель мощностью от 1,1 кВт и больше.

Для более полноценной работы станка необходимо установить электродвигатель мощностью от 1,1 кВт и больше.