Как сделать фрезерный станок своими руками: как сделать самодельный стационарный фрезер по дереву

Содержание

Как сделать фрезерный станок с чпу по дереву своими руками?

Сегодня производитель предлагает множество станков для обработки дерева.

Однако стоимость их доступна не каждому. Человек, который обладает теоретическими основами фрезеровки и минимальным набором навыков в сфере данных работ, может изготовить и станки по дереву и лазер для резки дерева своими руками.

Качество функционирования при этом самодельных станков ничуть не уступает промышленным аналогам.

Функции фрезерного станка

Фрезерный станок по дереву выполняет следующие функции:

- поперечное строгание;

- вырезание неровных поверхностей;

- вырезание неправильных форм, их корректура;

- калибровка заготовок;

- распиловка;

- выборка шпунтов, пазов.

Преимущества фрезерных станков с ЧПУ по дереву

Фрезерный станок по дереву своими руками характеризуется многочисленными преимуществами:

- высокая производительность;

- минимизация временных и трудовых затрат;

- возможность получения идентичных деталей;

- длительный срок службы изделия;

- универсальная технологическая оснащённость.

Комплектация фрезерного станка

Базовая комплектация станка для осуществления фрезеровальных работ включает в себя следующие компоненты:

- вращающийся вал;

- режущий инструмент;

- рабочая поверхность;

- суппорт;

- станина;

- двигатель.

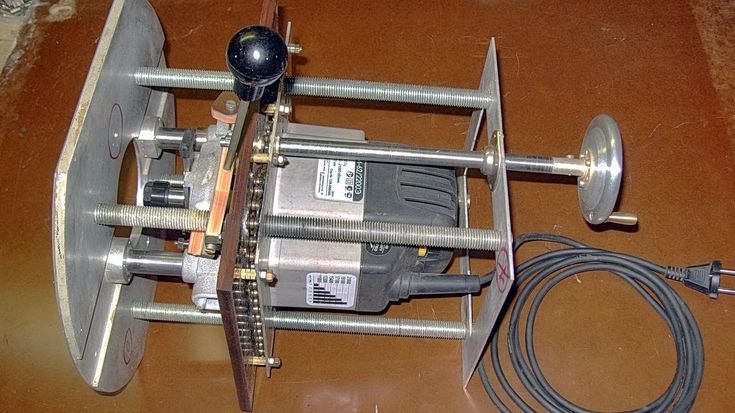

Изготовление привода

Для осуществления оперативной и точной фрезеровки необходимо оснастить станок электрическим двигателем.

Далее на вал электродвигателя необходимо прикрепить насадку, в которую монтируется фреза. Её можно будет снимать и менять. Желательно, чтобы двигатель осуществлял большое количество оборотов. Для того, чтобы фреза вращалась равномерно, необходимо прикрепить маховик на оборотную сторону вала.

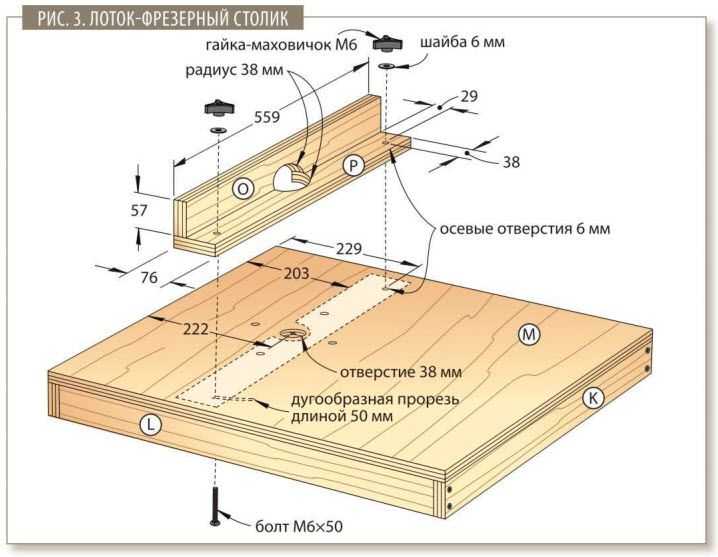

Изготовление рабочей поверхности

Рама, или рабочая поверхность, должна иметь горизонтальную поверхность. Поэтому здесь можно использовать готовый столик небольших размеров. Другой вариант исполнения рамы – толстый лист фанеры, обрамленный металлическими уголками.

Поверх столика необходимо прорезать окно для рабочей части фрезы. Под окном, снизу стола, необходимо прикрепить несущий корпус лифта.

Эта конструкция позволяет перемещаться электродвигателю с фрезой.

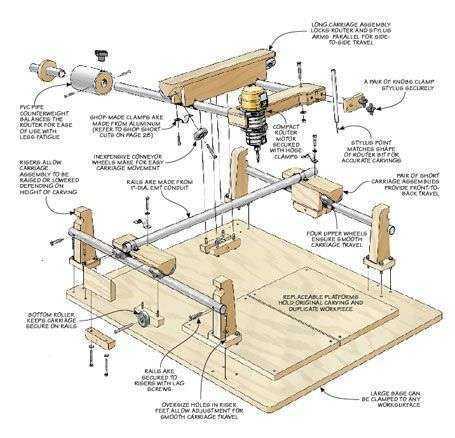

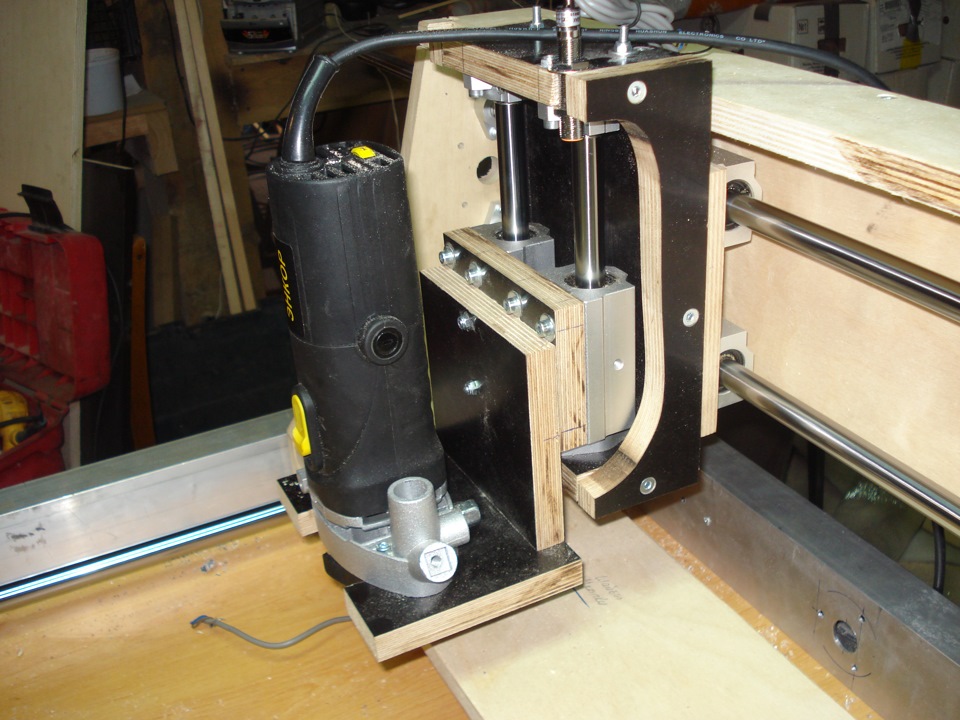

Изготовление лифта для фрезерного станка

Функция лифта – регулирование высоты фрезы над рабочим столом. Лифт состоит из 2 направляющих, каретки с электродвигателем, устройство для подъёма и фиксации фрезы. Для того, чтобы фреза не шаталась, нужно тщательно прикрепить каретку с направляющим. По последним и осуществляет своё движение каретка, изменяя местоположение фрезы.

Активируется каретка путём вращения подъёмного механизма.

Вывод

Фрезерный станок с ЧПУ по дереву своими руками может стать серьезным подспорьем при обработке изделий. Возможности и функции таких станков могут быть самыми различными. Они зависят от того, какие материалы использовались при изготовлении станка, а также от точности следования алгоритма его изготовления.

Фрезерный станок по дереву своими руками как сделать самому

Что такое фрезерный станок, для чего он предназначен и какие его главные особенности?

Фрезерный станок — это металлорежущий и деревообрабатывающий станок.

Фрезерный станок по дереву служит для переработки при помощи металлообрабатывающего инструмента (фрезы) тонких, усложнённых плоскостей, зубчатых колёс и подобных объектов.

Также этот станок за небольшой период времени может очень быстро обработать любой пиломатериал в очень больших объёмах.

СОДЕРЖАНИЕ

- 1 Фрезерный станок для дома

- 2 Фрезерный станок характеристики

- 3 Устройство фрезерного станка:

- 3.1 Куда крепится станина?

- 3.2 Куда крепят столешницу?

- 3.3 Металлообрабатывающий инструмент (фреза)

- 3.4 Мотор фрезерного станка

- 3.5 Безопасность домашнего фрезерного станка

- 4 Самодельный фрезерный станок видео

Фрезерный станок для дома

Деревообрабатывающий станок довольно дорогое удовольствие, если приобретать его прямо с завода, поэтому мало кто мог бы его себе купить. Но если посмотреть на другую «сторону медали», то иметь фрезерный станок дома довольно рентабельно. По этой причине зачастую многие обычные люди, работающие на данных станках и мастера, с большим стажем работы приходят к пониманию того что: «Нужно сделать фрезерный станок самому, своими руками!» и они правильно мыслят, ведь это вполне возможно и не так уж сложно.

Но если посмотреть на другую «сторону медали», то иметь фрезерный станок дома довольно рентабельно. По этой причине зачастую многие обычные люди, работающие на данных станках и мастера, с большим стажем работы приходят к пониманию того что: «Нужно сделать фрезерный станок самому, своими руками!» и они правильно мыслят, ведь это вполне возможно и не так уж сложно.

Какими знаниями нужно владеть для того, чтобы соорудить фрезерный станок по дереву своими руками?

Люди, имеющие опыт со станками дают рекомендацию: Нужно сначала узнать, из чего сконструированы эти станки, понять схему фрезерного станка, прежде чем приниматься за сборку.

Фрезерный станок характеристики

Существует множество разных установок. Начиная от самых простых до самых сложных. Для домашних условий хватит обычной установки с зафиксированным положением, имеющая возможность ручной разборки, регулировки и переустановки металлообрабатывающего инструмента (фрезы).

Детали фрезерного станка

Для того чтобы соорудить обычную установку, обязательно надо узнать из чего она состоит, её основные компоненты и приниматься за работу, основываясь на схемах строения домашнего фрезерного станка.

Устройство фрезерного станка:

- Столешница

- Станина

- Мотор

- Фреза

Станина – это фундаментальная часть всей системы. Станина не должна расшатываться, она должна быть крепкой, иметь хорошую подпорку.

Куда крепится станина?

Зачастую станина крепится на пол помещения при помощи металлического крепления.

Не так часто можно встретить, когда станину устанавливают, не закрепляя её. В данном случае фиксирование появляется из-за собственного веса аппарата. Если нужен станок, на котором будет выполняться лёгкая работа по дереву, то в таком случае можно обойтись без крепления. Получится своего рода ручной фрезерный станок.

Ручной фрезерный станок

Без крепления работа будет быстрой и супер мобильной.

Столешница – это 2-й по важности компонент в данном сооружении. Главная характеристика – это её размер.

Куда крепят столешницу?

Столешницу крепят к станине. Также она обязана обладать горизонтальной, ровной поверхностью.

Чертеж столешницы для фрезерного станка

На столе для фрезерного станка не должны находиться: сучки, зазоры, с краю должен быть ограничитель под видом деревянной или металлической планки. С боку делаются отверстия для установки металлообрабатывающего инструмента (фрезы).

Металлообрабатывающий инструмент (фреза)

Закреплённую фрезу устанавливают таким образом, чтобы ось вращения была расположена в вертикальном положении. Обрабатывая пиломатериал, важно проводить его при горизонтальном направлении по ограничителю с отверстием. Если нужно обработать доски или брусья, очень важно иметь возможности замены и регулировку размещения фрезы по высоте. Чтобы это сделать нужно использовать один из 2-х вариантов:

Вариант 1. Если закрепить столешницу на станине, то получится подвижная столешница. Данный вариант не очень практичный, но вполне осуществимый.

Вариант 2. Закрепить металлообрабатывающий инструмент (фрезу) на подвижный объект, который будет прикреплён к станине, также можно применить винтовой подъёмник под видом подъёмной системы, либо любой другой регулирующий механизм.

Мотор фрезерного станка

Мотор широко универсального фрезерного станка нужно расположить рядом с фрезой и подсоединить к ней.

Установить его можно несколькими способами:

- Расположить под столешницей

- Расположить над столешницей

В 1-ом способе мотор нужно укрепить снизу к станине. В таком случае не потребуется повышать размеры деревообрабатывающего станка.

2-й способ. В этом случае станину нужно закрепить выше столешницы, также нужно расположить на ней крепления для мотора.

Если нужен более сложный токарно фрезерный станок, то при желании можно подобрать и другие расположения металлообрабатывающего инструмента (фрезы) и двигателя. Пример: сначала оборудовать горизонтальный фрезерный аппарат, однако перед этим нужно заранее подготовить чертёж фрезерного станка.

Также в целях безопасности важно будет провести электричество к мотору и надёжно зафиксировать, потому что, когда пойдёт сильная вибрация на не закреплённых замках, то при больших и мощных витках двигатель способен вылететь из аппарата, так как крепления имеют большую вероятность сильно повредиться из-за огромной перегрузки.

Когда будет идти этап подключения к эл.питанию, то нужно полагаться на стандартное напряжение электробытовой сети в 22O B.

Фрезеровщики – специалисты советуют никак не менять обмотку двигателя, так как в данном случае это не увеличит коэффициент полезного действия (КПД), очень велика вероятность, что снизит.

Безопасность домашнего фрезерного станка

Для того, чтобы гарантировать защищённость, необходимо помимо оснащения с ограничителями, привести к рабочей поверхности хорошее освещение.

С целью производительной деятельности при обработке на фрезерных станках, мотор необходимо применять конкретной мощности:

- 0.5 Киловатт – данная мощность самая наименьшая, она позволяет убирать наружный слой с древесины, шкурить, либо подбирать прорезь;

- До 1.5 Киловатт – аппараты, имеющие данную мощность, дают возможность осуществлять наиболее углублённое обрабатывание пиломатериалов, также такая мощность с лёгкостью подходит для ежедневного использования.

- 2.5 Киловатт — это самый наилучший тип мощности, так как такой аппарат сумеет держать полную работоспособность, совмещать любые фрезы с разными конфигурациями, либо объёма, однако такие мощные аппараты используются только лишь специалистами, по этой причине начинающим устанавливать данный двигатель не советуют.

Самодельный фрезерный станок видео

Когда самодельный фрезерный станок для дома будет изготовлен и установлен, то при аккуратном его использовании у любого специалиста на все 100% будут любые необходимые материалы, которые точно сделают работу как минимум удобной.

Ваш собственный мини-фрезерный станок — iModela

WIRED Staff

портативная ручная дрель для сверления отверстий в дереве. Это сверло, однако, очень маленькое и имеет более сложную конструкцию, чем большинство сверл, потому что оно предназначено для удаления мельчайших кусочков материала, чтобы оставить после себя трехмерный объект. Вы используете специальное программное обеспечение, которое управляет фрезерным станком и отправляет маленькую фрезу по всей поверхности вашего материала… она срезает понемногу, продвигаясь глубже в материал, пока не останется то, что осталось в конце операции. объект, который вы сначала разработали в программном обеспечении… и теперь можете держать в руках.

Это сверло, однако, очень маленькое и имеет более сложную конструкцию, чем большинство сверл, потому что оно предназначено для удаления мельчайших кусочков материала, чтобы оставить после себя трехмерный объект. Вы используете специальное программное обеспечение, которое управляет фрезерным станком и отправляет маленькую фрезу по всей поверхности вашего материала… она срезает понемногу, продвигаясь глубже в материал, пока не останется то, что осталось в конце операции. объект, который вы сначала разработали в программном обеспечении… и теперь можете держать в руках.

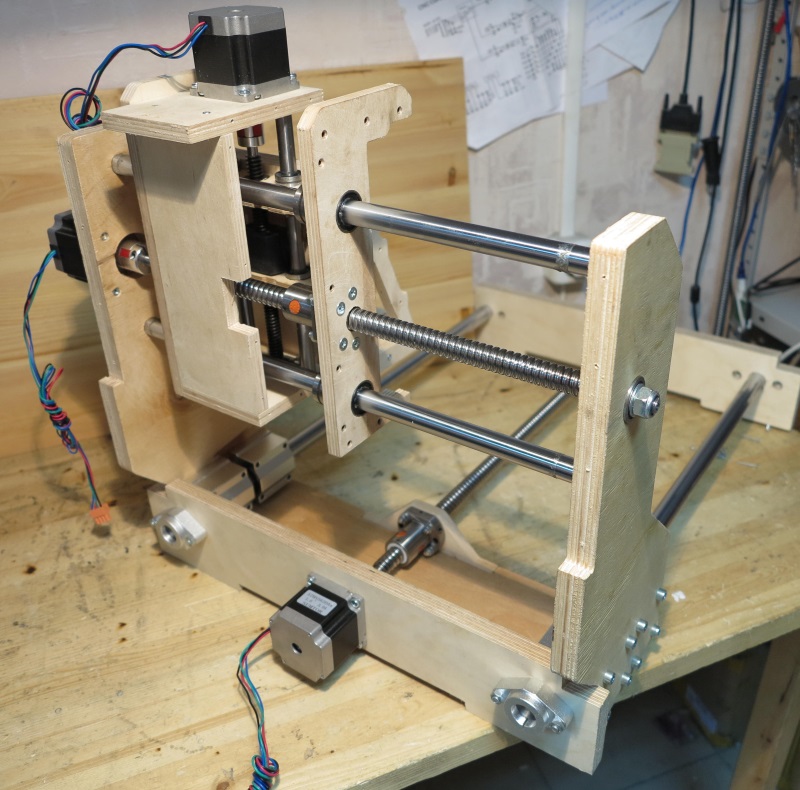

Я люблю практические проекты, особенно те, которые связаны с созданием чего-то с нуля. У меня есть 3D-принтер и станок с ЧПУ, и хотя сейчас у меня не так много времени, чтобы играть с ними (причина: два мальчика, 5 и 2 года), я все же иногда получаю время для фрезерования, резки или распечатайте и накормите самодельщика внутри меня. Оба этих устройства — 3DP и ЧПУ — были собраны вручную и чрезвычайно нервно работали, когда приходило время калибровать и сглаживать перегибы. Сам станок с ЧПУ был полностью ручной работы… вырезал все детали из фанеры, соединил все вместе, включая двигатели, спаял электронику, а затем потратил много времени, пытаясь понять, какое специальное программное обеспечение используется для управления всем этим. Я говорю вам это, потому что для тех, кто хочет погрузиться в эти новые типы устройств потребительского уровня, это может быть немного пугающим или совершенно подавляющим, когда приходит время заставить все это работать.

Сам станок с ЧПУ был полностью ручной работы… вырезал все детали из фанеры, соединил все вместе, включая двигатели, спаял электронику, а затем потратил много времени, пытаясь понять, какое специальное программное обеспечение используется для управления всем этим. Я говорю вам это, потому что для тех, кто хочет погрузиться в эти новые типы устройств потребительского уровня, это может быть немного пугающим или совершенно подавляющим, когда приходит время заставить все это работать.

По мере того, как эти технологии продолжают совершенствоваться, производителям обязательно придется снижать уровень сложности до уровня, который сможет понять даже нетехнический специалист. Я полагаю, что если устройство достаточно легко интегрировать в свой класс, например, учителю, не требуя часов, дней или даже недель обучения… тогда эта компания побеждает. (И я не говорю, что учителя не могут быть технически подкованными… Я использую эту профессию в качестве примера, потому что часто их работа заключается в том, чтобы обучать наших детей или, по крайней мере, знакомить их с такими новыми вещами!)

Часто лучший способ сделать сложное устройство более удобным для пользователя — просто уменьшить его размер и возможности. Маленькая машина, безусловно, менее пугающая, чем машина размером с холодильник (например, мой ЧПУ). Вот почему я хочу рассказать вам все об iModela. Ребята из Roland были так любезны, что одолжили мне тестовый образец своего мини-фрезерного станка iModela 3D… и я был в восторге!

Маленькая машина, безусловно, менее пугающая, чем машина размером с холодильник (например, мой ЧПУ). Вот почему я хочу рассказать вам все об iModela. Ребята из Roland были так любезны, что одолжили мне тестовый образец своего мини-фрезерного станка iModela 3D… и я был в восторге!

Сначала позвольте мне рассказать вам, что делает машина, а затем я перейду к более подробному обсуждению. iModela — это фрезерный станок, в нем используется маленькое сверло, похожее на то, что вы вставляете в портативную ручную дрель для сверления отверстий в дереве. Это сверло, однако, очень маленькое и имеет более сложную конструкцию, чем большинство сверл, потому что оно предназначено для удаления мельчайших кусочков материала, чтобы оставить после себя трехмерный объект. Вы используете специальное программное обеспечение, которое управляет фрезерным станком и отправляет маленькую фрезу по всей поверхности вашего материала… она срезает понемногу, продвигаясь глубже в материал, пока не останется то, что осталось в конце операции. объект, который вы сначала разработали в программном обеспечении… и теперь можете держать в руках. (Он также может делать простые вещи, такие как гравировка и травление.)

объект, который вы сначала разработали в программном обеспечении… и теперь можете держать в руках. (Он также может делать простые вещи, такие как гравировка и травление.)

iModela размером с тостер. Это идеальный размер для всех, кто хочет учиться… в том числе и для детей. Он не предназначен для работы с твердыми материалами, такими как металлы; вместо этого вы используете его на определенных типах пластика и дерева (мягких), а также на пене и воске. Фреза вращается быстрее или медленнее в зависимости от обрабатываемых материалов, и все это определяется в программном обеспечении. Маленькие двигатели внутри iModela перемещают сверло влево, вправо, вперед, назад, вверх и вниз, а также небольшую рабочую поверхность, на которую вы кладете пластик или дерево.

Рабочая поверхность всего на несколько миллиметров больше стандартной визитной карточки. Маленький, да, но iModela тоже. Если вам нужна большая рабочая поверхность, вам понадобится более крупный фрезерный станок. Но iModela была разработана для очень специфической цели — для домашних мастеров, мастеров, любителей, тех, кто продает небольшие изделия ручной работы. Roland рекламирует iModela как средство, дающее пользователю возможность проектировать небольшие двухмерные и трехмерные объекты, а затем вырезать или фрезеровать их — например, пуговицы, небольшие пластиковые фигурки роботов, ювелирные изделия и многое другое. Сила iModela заключается в точности работы; движения двигателей могут быть такими тонкими, как доли миллиметра, что позволяет вам делать точные разрезы. Края острые, а фрезерованные поверхности очень гладкие благодаря маленькой фрезе.

Roland рекламирует iModela как средство, дающее пользователю возможность проектировать небольшие двухмерные и трехмерные объекты, а затем вырезать или фрезеровать их — например, пуговицы, небольшие пластиковые фигурки роботов, ювелирные изделия и многое другое. Сила iModela заключается в точности работы; движения двигателей могут быть такими тонкими, как доли миллиметра, что позволяет вам делать точные разрезы. Края острые, а фрезерованные поверхности очень гладкие благодаря маленькой фрезе.

Самое популярное

А как заставить его работать? Позвольте мне рассказать вам о некоторых процессах.

Во-первых, распаковать iModela совсем несложно. В прилагаемом руководстве по эксплуатации показаны 17 деталей, не входящих в комплект (включая двустороннюю ленту, фрезу, USB-кабель и т. д.), а также пять частей, составляющих корпус iModela. Сборка iModela заняла у меня около 45 секунд. Это так легко собрать. Все защелкивается вместе, в том числе две боковые части, а также передняя и задняя прозрачные панели, которые позволяют вам заглянуть внутрь и посмотреть, как фреза выполняет свою работу.

После сборки устройства вам необходимо установить программное обеспечение перед подключением iModela к компьютеру. Это также очень просто — есть два основных программных компонента, которые включают в себя управляющее программное обеспечение и программное обеспечение для моделирования iModela Creator (то, что вы используете для проектирования своих объектов). Позвольте мне сказать вам это прямо сейчас — управляющее программное обеспечение является самым простым программным обеспечением контроллера, которое я когда-либо видел. На него приятно смотреть, он не выглядит сложным/страшным, и им очень легко пользоваться, если следовать простым инструкциям в руководстве. Любой, кто использовал 3D-принтер или станок с ЧПУ, может сказать вам, что управляющее программное обеспечение часто представляет собой сочетание кнопок, прокручиваемого текста, акронимов и многого другого, что гарантирует, что большинство населения никогда не захочет его использовать. Но программное обеспечение контроллера iModela настолько простое и удобное, насколько это возможно. (Оставаясь при этом чрезвычайно функциональным!)

(Оставаясь при этом чрезвычайно функциональным!)

Когда программное обеспечение установлено, вы подключаете iModela через USB-кабель, а затем в соответствии с инструкциями запускаете его через процесс холостого хода, который проверяет все двигатели и движения. В инструкции сказано, что это займет около 10 минут, и это правда. Когда процесс тестирования был завершен, пришло время вставить фрезу.

Замена бит на станке с ЧПУ не очень сложна, но иногда это может быть в зависимости от того, как установлен опасный конец. У меня есть настоящий маршрутизатор на моем станке с ЧПУ, и если я не хочу полностью его удалять (боль), замена фрезы требует некоторой акробатики и удачи … третья рука сделает это чрезвычайно легко, но большую часть времени дополнительная пара рук недоступна.

Работая с iModela, я не мог поверить, насколько легко они смогли вставить и затянуть фрезу. Во-первых, он тонкий… Тонкий, как грифель карандаша №2. Вы открываете боковые стороны iModela, кладете переднюю и заднюю прозрачные пластиковые крышки и откидываете верхнюю часть машины. Вставьте биту, затяните ее с помощью прилагаемого шестигранного ключа и выполните обратный процесс, чтобы все закрыть. Общее время? Около 30 секунд. (Есть также очень крошечная пластиковая лопасть вентилятора, которую вы вставляете поверх насадки, которая сдувает пыль с режущей кромки.)

Вставьте биту, затяните ее с помощью прилагаемого шестигранного ключа и выполните обратный процесс, чтобы все закрыть. Общее время? Около 30 секунд. (Есть также очень крошечная пластиковая лопасть вентилятора, которую вы вставляете поверх насадки, которая сдувает пыль с режущей кромки.)

После установки биты пришло время откалибровать iModela. Этот процесс часто усложняется на больших станках с ЧПУ, но я не мог поверить, как Roland удалось упростить процесс до серии из 10 шагов. Он включает в себя перемещение фрезы к трем различным координатам — X, Y и Z. Если вы вернетесь к своей базовой математике, вы помните, что на двумерном графике 0,0 был там, где оси X и Y пересек. В инструкциях iModela объясняется, как настроить фрезерный станок так, чтобы он считал левый нижний угол рабочей поверхности равным 0,0. Затем, если вы скажете ему переместить X + 5 мм (например), моторы сместят биту вправо на 5 мм. Ось Y увеличивается вверх (от вас), поэтому команда +10 мм переместит сверло от вас и больше к задней части рабочей поверхности. Что касается оси Z, Roland упрощает ее, используя ручное управление на экране, чтобы медленно перемещать кончик сверла, пока он не коснется материала. Вы обнуляете его (устанавливаете это как начало координат Z), а затем, в сочетании с тем, где вы обнулили оси X и Y (0,0), теперь у вас есть начальная точка для iModela, определенная как 0,0,0.

Что касается оси Z, Roland упрощает ее, используя ручное управление на экране, чтобы медленно перемещать кончик сверла, пока он не коснется материала. Вы обнуляете его (устанавливаете это как начало координат Z), а затем, в сочетании с тем, где вы обнулили оси X и Y (0,0), теперь у вас есть начальная точка для iModela, определенная как 0,0,0.

Самый популярный

Используя эту простую систему координат, программное обеспечение контроллера вместе с программным обеспечением для моделирования будет точно знать, где находится долото в любой момент, и программное обеспечение может указать двигателям переместите сверло таким образом, чтобы оно врезалось в материал по пути, который вы создали в программном обеспечении для моделирования. (Я знаю… Возможно, я зашел слишком далеко, и некоторые из вас могут почесать затылок, но поверьте мне… инструкция делает это намного понятнее, чем я могу объяснить, и делает это с помощью изображений. )

)

А теперь пора резать. Программное обеспечение для моделирования поставляется с набором учебных пособий, которые помогут вам использовать программное обеспечение. Честно говоря, программное обеспечение настолько простое, насколько это возможно. Подумайте о простой графической программе с такими возможностями, как добавление фигур, букв и линий, и вы поняли идею. Вы используете все эти основные инструменты рисования, чтобы на самом деле заложить форму, которую вы хотите, чтобы фреза вырезала в материале. Рабочее пространство отображалось на экране в натуральную величину (по крайней мере, на моем компьютере), поэтому я мог точно видеть, как будет выглядеть окончательная форма, когда ее вырезают. Я решил использовать учебник, в котором был трилистник.

В учебнике по трилистнику объяснялись различные настройки, которые мне нужно было настроить в программном обеспечении контроллера (всего около трех настроек — не шучу). Эти настройки включают в себя тип используемого материала (я выбрал пробковое дерево, но можно выбрать и пластик), диаметр режущего инструмента и форму головки инструмента. Нажмите кнопку «Вырезать», и машина начнет двигаться!

Нажмите кнопку «Вырезать», и машина начнет двигаться!

По сравнению со стандартным станком с ЧПУ iModela работает очень тихо. С пластиковыми крышками на передней и задней панелях вы можете видеть, как выполняется резка, но визг фрезы никогда не становится достаточно громким, чтобы вы не могли слышать песню, играющую на вашем компьютере. Если вы знаете, какой звук издает дремель, вы почти поняли, но на самом деле он немного тише из-за стен базы iModela.

Время резки зависит от обрабатываемого предмета, но трилистник оценивается примерно в 30 минут. Это может вас удивить, но помните… этот трилистник фрезеруется таким образом, что с дерева снимается доля миллиметра. Бит движется в форме трилистника, удаляя материал толщиной с волосок за один круг. На самом деле, чтобы прорезать трилистник на 5 мм вглубь, у меня ушло около 25 минут… и, возможно, это заняло бы на несколько минут больше, если бы я решил сделать надрез немного глубже. Как вы можете видеть на моих фотографиях, у моей бальзы был небольшой изгиб, а это означает, что одна сторона трилистника была полностью обрезана, а другой стороне нужно было больше. Если бы у меня был ровный, последовательный материал, это не было бы проблемой, так что списывайте это на ошибку пользователя, а не на ошибку iModela.

Если бы у меня был ровный, последовательный материал, это не было бы проблемой, так что списывайте это на ошибку пользователя, а не на ошибку iModela.

Самый популярный

Я любил эту машину. Очень понравилось. Я мог полностью видеть, как мой 5-летний сын и я готовим всевозможные мелочи, чтобы вырезать их. Я довольно много играю с электроникой и роботами, и с помощью подходящего типа пластика я мог бы легко создавать свои собственные шестерни и рамы, а также нестандартные формы (например, молнии) для украшения. Для тех из вас, кто делает свои собственные поделки для продажи на рынках и на таких сайтах, как Etsy.com, эта маленькая машина может позволить вам расширить товары, которые вы продаете, а также дать вам более четкий, более полированный конечный продукт. (Подумайте об использовании iModela для вырезания заготовок из воска, например, для создания форм для литья.)

iModela — это не только идеальное маленькое устройство для домашнего хобби, но и прекрасное маленькое устройство для ознакомления молодежи с автоматизированным производством. Дети легко разберутся в программном обеспечении для моделирования, а безопасность, обеспечиваемая самозакрывающейся банкой iModela, дает детям реальное практическое время с технологией, которая может не только вдохновлять на творчество, но и поощрять дальнейшее изучение ряда предметов.

Дети легко разберутся в программном обеспечении для моделирования, а безопасность, обеспечиваемая самозакрывающейся банкой iModela, дает детям реальное практическое время с технологией, которая может не только вдохновлять на творчество, но и поощрять дальнейшее изучение ряда предметов.

Моему 5-летнему ребенку нравилось смотреть, как я играю с iModela, и я думаю, что он действительно запаниковал, когда увидел, как я упаковываю его, чтобы вернуть Роланду. Но я заверил его, что если ему понравится то, что он увидит, я начну знакомить его с некоторыми из самых больших игрушек в мастерской. Я не могу дождаться, чтобы увидеть, что этот маленький ум придумает, как только он начнет во всем этом разбираться. До запуска iModela мой сын мало интересовался этим большим станком с ЧПУ. И опять же, это одно из преимуществ этой маленькой машины — сделать сложную технологию более простой для понимания и использования для остальных из нас.

Здесь вы можете прочитать полные спецификации iModela, а также найти информацию о покупке. Устройство поставляется с собственным защитным футляром для переноски и блоком питания.

Устройство поставляется с собственным защитным футляром для переноски и блоком питания.

Темы3-D печатьcncElectronic GeekПроекты и деятельностьGeekDad

Еще от WIRED

Устройство для открывания дверей без помощи рук, сделанное с помощью фрезерного станка | Представить. БЛОГ

24.06.2020 Корпоративная деятельность, 3D-цифровое производство

Чтобы помочь в борьбе с распространением коронавируса, мы использовали 3D-фрезерный станок для изготовления открывателя дверей без помощи рук. Вы можете найти файл САПР, доступный для загрузки позже в этом блоге.

Поскольку люди постепенно начинают возвращаться в свои офисы и магазины, люди реализуют множество новых идей, чтобы помочь предотвратить распространение коронавируса. Мы предоставили краткий обзор того, как сделать открыватели дверей без помощи рук, чтобы вы могли открывать двери, не берясь за ручку, к которой каждый день прикасается так много людей.

Изготовление дверного открывателя с помощью MODELA PRO II MDX-540

Мы изготовили дверной открыватель из древесноволокнистой плиты средней плотности (МДФ), которая широко используется для фрезерных работ. Две части сошника были обработаны на фрезерном станке MODELA PRO II MDX-540 компании Roland DG.

Две части сошника были обработаны на фрезерном станке MODELA PRO II MDX-540 компании Roland DG.

Файл CAD был загружен в программное обеспечение CAM, прилагаемое к MDX-540. Одновременно было изготовлено три комплекта ручек.

Процесс фрезерования каждого комплекта занимал всего несколько минут.

Вот готовый открыватель двери. Наденьте обе части на дверную ручку и соедините их эластичной лентой (показанный ниже дверной замок обмотан противоскользящей резиной).

Нажмите здесь, чтобы загрузить файл САПР (формат STL)

Примечание : Этот дверной замок был разработан для использования с нажимной ручкой MIWA 52. При необходимости вы можете легко отрегулировать форму отверстия под размер рычага на собственной двери.

Эти открыватели дверей на самом деле используются для предотвращения распространения коронавируса в офисах Roland DG. Инструкции по открытию двери, такие как «Нажми», «Потяни» и «Открой с помощью рычага», показаны на наклейках, напечатанных на принтере/каттере TrueVIS VG2-540.

Щелкните здесь для получения инструкций по изготовлению лицевых щитков с помощью лазерного гравера

12.12.2022

Роланд Д.Г. помогает в технической мастерской Университета Сидзуока

Корпоративная деятельность, 3D цифровое производство

29.11.2022

Цифровые инструменты вдохновляют новые формы керамики

3D цифровое производство

16.11.2022

Совместное предприятие Roland DG с китайским производителем струйных 3D-принтеров Binder открывает двери для новых рынков

Корпоративная деятельность, 3D цифровое производство

04.