Как сделать гидравлический пресс своими руками: Пресс гидравлический своими руками – как сделать, чертежи + Видео

Содержание

необходимые материалы и инструменты (видео)

Для того чтобы собрать пресс гидравлический своими руками, требуется знать принцип работы и особенности конструкции устройства.

Расчет давления в гидравлическом прессе производится по формуле Паскаля.

Принцип действия гидравлического пресса и его использование

Агрегат предназначен для обработки различных изделий, изготовленных из разных материалов. Обработка изделий осуществляется при помощи высокого давления. Нормальную работу прибора обеспечивает использование специальной жидкости. В гидравлическом прессе эта жидкость находится под высоким давлением. Главные рабочие элементы конструкции – два основных цилиндра, которые имеют разный размер: в емкости меньшего цилиндра осуществляется увеличение давления жидкости и передача ее в рабочий цилиндр, который имеет больший диаметр. Между собой цилиндры сообщаются при помощи специального трубопровода высокого давления или специального канала. В большом цилиндре располагается поршень, на который действует подаваемая под большим давлением жидкость. В качестве рабочей жидкости в конструкции используется специальное масло. С поршня, расположенного в рабочем цилиндре, усилие передается на рабочий инструмент, с помощью которого осуществляется обработка заготовки.

В качестве рабочей жидкости в конструкции используется специальное масло. С поршня, расположенного в рабочем цилиндре, усилие передается на рабочий инструмент, с помощью которого осуществляется обработка заготовки.

Рабочее тело гидропресса – машинное масло.

Для осуществления производственных операций и предотвращения смещения заготовки каждая конструкция агрегата оснащается упором, который обеспечивает устойчивое положение заготовки для обработки.

Рабочий цилиндр в конструкции устройства располагается чаще всего в вертикальном положении. Горизонтальное положение рабочего цилиндра встречается в некоторых агрегатах, имеющих специальное назначение.

Существует большое количество разнообразных моделей гидравлических прессов, которые способны развивать давление до нескольких тысяч тонн. Конкретный показатель оказываемого давления подбирается в соответствии с особенностями обрабатываемого изделия и поставленными задачами.

Гидравлический пресс применяется в процессе проведения обработки труб, при необходимости проведения прессования различных изделий, при изготовлении различных прессованных изделий из резины, стружки древесины, пластических масс.

В домашних условиях для собственной мастерской можно изготовить гидравлический пресс своими руками из домкрата.

Вернуться к оглавлению

Особенности конструкции гидравлического домкрата, его преимущества и недостатки

Использование гидравлического домкрата в качестве основного рабочего узла, чтобы изготовить самодельный пресс, не является случайным. Использование домкрата основано на законах физики, которые гласят, что жидкость под воздействием давления не сжимается и не уменьшается в объеме. Именно это свойство обеспечивает функционирование домкрата.

Гидравлический домкрат работает по принципу гидропресса.

Благодаря этому свойству домкраты способны без потери мощности воздействовать на обрабатываемую заготовку. Сила, оказываемая на заготовку, значительно превышает усилие, которое человек прилагает к рычагу домкрата. Пресс из домкрата обладает высоким показателем КПД, который равен 80%. Домкрат в конструкции пресса позволяет делать значительное усилие на сжатие. Такой эффект достигается очень большим передаточным отношением между поперечным сечением рабочего цилиндра и плунжера насосного устройства домкрата.

Такой эффект достигается очень большим передаточным отношением между поперечным сечением рабочего цилиндра и плунжера насосного устройства домкрата.

При большом количестве преимуществ конструкция домкрата имеет и некоторые недостатки. Их необходимо учитывать, когда конструируется пресс из домкрата. Один из наиболее существенных недостатков заключается в отсутствии возможности точной регулировки высоты опускания штока. В конструкции пресса это приводит к тому, что после каждого использования установки требуется проводить стравливание давления до нуля, для повторного использования пресса.

Наиболее подходящим узлом для конструирования пресса является одноштоковый бутылочный домкрат. Этот тип домкратов обладает сравнительно небольшими размерами. Использование его в конструкции пресса позволяет осуществить конструирование гидравлического домкрата своими руками, который имеет небольшой размер, что дает возможность размещения установки в небольшом помещении домашней мастерской.

Вернуться к оглавлению

Материалы и инструменты, необходимые для сборки конструкции пресса

Для изготовления пресса не требуется наличие специальных инструментов. У новичка могут возникнуть только сложности с эксплуатацией аппарата для проведения сварочных работ. Для упрощения сварочных работ рекомендуется использовать инверторный сварочник.

У новичка могут возникнуть только сложности с эксплуатацией аппарата для проведения сварочных работ. Для упрощения сварочных работ рекомендуется использовать инверторный сварочник.

В процессе изготовления устройства потребуются следующие инструменты:

Сварку деталей гидропресса удобно делать инверторным сварочным аппаратом.

- сварочный аппарат;

- электродрель;

- шуруповерт;

- уровень;

- рулетка;

- ножовка по металлу;

- болгарка с диском по металлу.

Для проведения успешных операций по сборке устройства требуется заранее подготовить определенный набор материалов. Для работы потребуется иметь в наличии:

- домкрат гидравлический бутылочный с усилием до 10 тонн;

- набор электродов для проведения сварочных работ;

- ножовка по металлу;

- толстостенная профильная труба, имеющая прямоугольное сечение;

- металлический уголок 50х50;

- металлическая полоса, имеющая 10 мм толщины;

- отрезок трубы для изготовления головки штока домкрата;

- пластина металла 25х10 см при толщине 10 мм;

- две пружины для возврата упора.

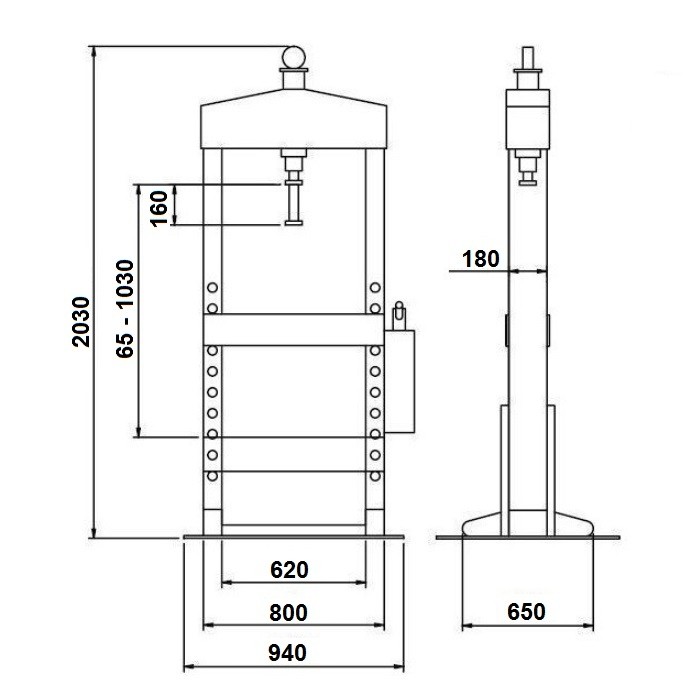

Прежде чем приступать к изготовлению устройства, следует подробно продумать конструкцию и подготовить чертежи конструкции с указанием всех размеров.

Вернуться к оглавлению

Сборка гидравлического пресса собственными руками

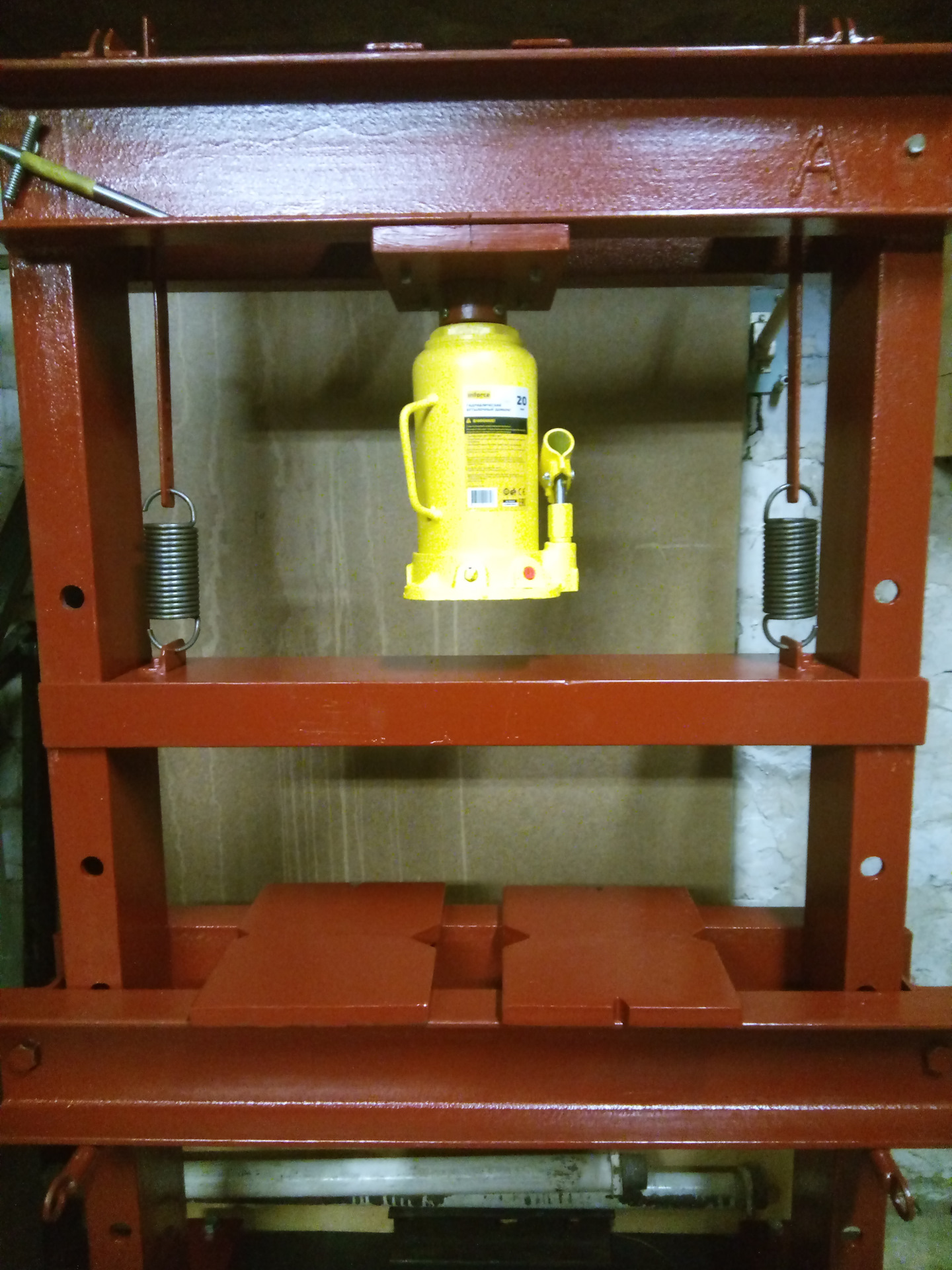

Для того чтобы сделать агрегат, следует подготовить хороший ручной гидравлический домкрат.

Основным элементом конструкции является станина, которая изготавливается в строгом соответствии с чертежом. Конструктивно станина представляет собой раму, внутри которой монтируется домкрат. При конструировании станины нужно предусмотреть достаточный запас прочности, чтобы она могла выдерживать давление, которое оказывается на нее в процессе работы агрегата. В противном случае она может разорваться по сварным швам или деформироваться.

Станина должна быть очень прочной: она принимает на себя все усилия в прессе.

Хороший запас прочности достигается при помощи использования в конструкции станины толстых металлопрофилей с установкой большого количества ребер жесткости. При изготовлении станины большое внимание следует уделить проварке сварных соединений. Это требуется для того, чтобы в процессе работы с прессом не произошло разрушение и деформирование конструкции.

При изготовлении станины большое внимание следует уделить проварке сварных соединений. Это требуется для того, чтобы в процессе работы с прессом не произошло разрушение и деформирование конструкции.

Основание станины изготавливается в форме платформы, ширина платформы подбирается в соответствии с заготовками, которые планируется подвергать обработке при помощи изготавливаемого агрегата. Для изготовления вертикальных стоек станины используется профильная труба. Высота стоек рассчитывается в зависимости от максимальной длины штока высоты бутылочного домкрата и толщины съемного упора. Длина упора должна быть равна длине опорной платформы.

Платформа, стойки и нижний упор соединяются сваркой в единую конструкцию прямоугольной формы. При соединении элементов конструкции следует контролировать углы: они должны быть прямыми.

После изготовления прямоугольной рамы делается съемный упор: этот элемент будет свободно перемещаться в вертикальной плоскости при помощи направляющих и оказывать давление на обрабатываемую деталь. Для изготовления упора потребуется несколько полосок стали с толщиной не меньше 10 мм. Полосы свариваются с одной стороны между собой.

Для изготовления упора потребуется несколько полосок стали с толщиной не меньше 10 мм. Полосы свариваются с одной стороны между собой.

Для установки съемного упора на станине стальные пластины закрепляются к блоку при помощи болтов. Пластины при правильной установке располагаются по обе стороны от стоек станины и ограничивают свободное перемещение съемного упора из стороны в сторону.

Закрепление домкрата осуществляется между платформой и упором. Крепление нужно осуществить таким образом, чтобы конец штока домкрата в нижнем положении был вставлен в фиксатор упора. Основание домкрата крепится болтами к упору.

Вернуться к оглавлению

Изготовление пресса с дополнительными настройками

Вариаций самодельных гидропрессов может быть множество.

В некоторых случаях при использовании пресса появляется необходимость в сокращении длины свободного хода штока домкрата. Для этой цели требуется уменьшить расстояние между съемным и нижним упорами.

Уменьшение расстояния достигается путем монтажа дополнительного, переходного профиля, имеющего квадратное сечение. Длина профиля равна расстоянию между боковыми стойками агрегата.

Длина профиля равна расстоянию между боковыми стойками агрегата.

Второй способ регулирования предусматривает создание дополнительного упора в нижней части агрегата. Для его монтажа в боковых стойках рамы на требуемой высоте высверливаются отверстия напротив друг друга. Перемещаемый упор закрепляется на этой высоте при помощи использования болтового крепления.

При необходимости уменьшения расстояния между упорами пресса можно воспользоваться различными подкладками и наковальнями. Использование каждого из способов в отдельности или комплексно позволяет существенно снизить время, затрачиваемое на подведение перемещаемого упора к обрабатываемой заготовке, что ускоряет в значительной мере осуществление рабочих операций.

Хорошая работа агрегата обеспечивается качественной работой домкрата. По этой причине за этим узлом пресса рекомендуется проводить постоянный уход, заключающийся в проверке работоспособности, очистке и прокачке устройства. Помимо этого, при эксплуатации нежелательно допускать возникновения протечек рабочей жидкости.

Тенденции в технологии гидравлических прессов, повышающие энергоэффективность и удобство использования

Технология гидравлических прессов развивалась с годами, но их способность формовать очень большие детали, требующие большого тоннажа и полной гибкости, поскольку он может применять максимальный тоннаж в любом месте хода, остается главным преимуществом. Показан гидравлический пресс усилием 3500 тонн, используемый для формирования выпуклости днища резервуара.

Технология гидравлических прессов последовательно развивалась на протяжении многих лет, но небольшими шагами, а не огромными скачками. Эта технология направлена на повышение энергоэффективности, времени безотказной работы, автоматизации и удобства использования. Эти технологические разработки делают гидравлические прессы адаптируемыми и гибкими в среде штамповки.

Энергоэффективность

По мере того, как рынок смещается в сторону экологически чистой энергии, все большее число производителей штамповки в настоящее время сосредотачиваются на использовании энергоэффективного оборудования. Такие технологии, как частотно-регулируемые приводы, потребляющие энергию по запросу в процессе формовки, обеспечивают экономию энергии при одновременном снижении уровня шума. Пневматические контуры выдержки обычно используются для снижения энергопотребления во время длительных циклов выдержки за счет контроля и регулировки давления с помощью пневматического насоса.

Такие технологии, как частотно-регулируемые приводы, потребляющие энергию по запросу в процессе формовки, обеспечивают экономию энергии при одновременном снижении уровня шума. Пневматические контуры выдержки обычно используются для снижения энергопотребления во время длительных циклов выдержки за счет контроля и регулировки давления с помощью пневматического насоса.

Чем дороже эксплуатация вашего оборудования, тем больше это напрямую влияет на возврат инвестиций. Штамперы переходят в область энергоэффективности не только по финансовым причинам, но и для более чистой окружающей среды.

Время безотказной работы благодаря мониторингу оборудования

В прессовой промышленности увеличение времени безотказной работы является ключевым фактором своевременного производства. Штамповщики ищут прессы, оснащенные функциями, ориентированными на упреждающий мониторинг критически важных компонентов и систем пресса, включая состояние масла, смазку, насосы и двигатели, чтобы свести к минимуму незапланированные простои. Наличие передовых систем оповещения позволяет штамповщикам планировать техническое обслуживание в нерабочее время.

Наличие передовых систем оповещения позволяет штамповщикам планировать техническое обслуживание в нерабочее время.

Автоматизация погрузочно-разгрузочных работ

По мере сокращения рынка труда все больше производителей штамповок переходят на автоматизированное оборудование. За последние 10 лет автоматизация стала более рентабельной, что привело отрасль к полностью автоматизированным рабочим местам.

Автоматизация может быть как простой, как челночная система, так и сложной, как полностью автоматизированная клеточная среда с роботизированным обслуживанием станков, системами удаления отходов и системами быстрой смены штампов.

В полностью автоматизированном производственном цехе штамповщики могут полностью формировать деталь в одном ячейке, а не собирать ее на одном станке, а затем отправлять по цеху для вторичной обработки. Полностью автоматизированная ячейка позволяет штамповщикам начинать с заготовки и заканчивать готовой деталью в одной зоне предприятия.

Автоматизация не только снижает потребность в рабочей силе, но и повышает скорость, производительность, качество деталей и безопасность оператора.

Более простые органы управления для удобства использования

Одним из самых больших достижений в технологии гидравлических прессов являются современные и усовершенствованные органы управления. Раньше производителям штамповок приходилось полагаться на квалифицированных операторов для изготовления стабильных деталей. Теперь модернизированные средства управления превратили работу гидравлического пресса из искусства в науку. Современные элементы управления запрограммированы так, чтобы быть удобными для оператора, а также оптимизировать качество деталей и воспроизводимость формообразования.

Благодаря этим новым системам управления операции упрощаются благодаря использованию параметров рецепта, которые можно полностью настроить для каждого процесса формования. После создания рецепта операторы могут ввести номер своей детали в ЧМИ или отсканировать штрих-коды или радиочастотные идентификационные метки (RFID) на своих инструментах. Метки RFID используют радиочастоты для поиска, идентификации, отслеживания и передачи информации о детали оператору. С помощью этих технологий операторы просто загружают заготовку в пресс и нажимают кнопку запуска цикла; оборудование сделает все остальное.

Метки RFID используют радиочастоты для поиска, идентификации, отслеживания и передачи информации о детали оператору. С помощью этих технологий операторы просто загружают заготовку в пресс и нажимают кнопку запуска цикла; оборудование сделает все остальное.

Упреждающий мониторинг критически важных компонентов и систем пресса, включая состояние масла, смазки, насосов и двигателей, помогает штамповщикам планировать техническое обслуживание в нерабочие часы.

Стандартизированные гидравлические прессы

Хотя наличие пресса, адаптированного к точным потребностям штамповщика, повышает общую эффективность процесса, недавние рыночные условия побудили многих OEM-производителей разработать стандартизированные линии гидравлических прессов. Штамповщики часто не могут ждать шесть месяцев или больше, чтобы получить заказную печать, из-за внутренних целей и давления. Покупка готовой конструкции увеличивает время производства и снижает первоначальные затраты — два важных фактора в современной производственной среде «точно в срок». На этих стандартных линиях OEM-производители могут предварительно сконфигурировать прессы с различной грузоподъемностью и площадью формования для работы в различных областях применения и отраслях. В то время как некоторые процессы всегда требуют настройки, многие другие могут выполняться на стандартном оборудовании.

На этих стандартных линиях OEM-производители могут предварительно сконфигурировать прессы с различной грузоподъемностью и площадью формования для работы в различных областях применения и отраслях. В то время как некоторые процессы всегда требуют настройки, многие другие могут выполняться на стандартном оборудовании.

Расширяющиеся отрасли: электромобили и космос

Новые тенденции в области гидравлики приводят к расширению в новых отраслях и областях применения. Космическая промышленность и индустрия электромобилей быстро развиваются, что сопровождается увеличением потребности в высокоточных машинах и оборудовании.

В космической отрасли компании используют вертикальную интеграцию из-за размеров компонентов. Поиск поставщиков, способных производить крупные компоненты для ракет, является редкостью, поэтому космические компании закупают крупногабаритное формовочное оборудование для изготовления своих деталей собственными силами. Объем производства в космической отрасли невелик, во многих случаях формируется около 30 деталей в год.

В индустрии электромобилей компании исследуют и разрабатывают новые силовые установки и аккумуляторы для полностью электрических автомобилей с возможностью дальнего пробега. Сюда входят поставщики твердотельных аккумуляторов, которым необходимо гибкое оборудование для продвижения своих исследований и разработок в производство.

Электрический сервопривод как альтернатива?

Для некоторых применений гидравлических прессов, требующих менее 200 тонн, хорошей альтернативой может быть недавно разработанный сервоэлектрический пресс.

Основная причина, по которой производители переходят на электрические прессы, — точность и аккуратность. За последнее десятилетие гидравлические прессы улучшили точность, но все еще не могут конкурировать с точностью, предлагаемой сервоэлектрическими прессами. Сервоэлектрический пресс имеет допуск по положению +/- 0,0005 дюйма и допуск по силе +/- 0,5%. Гидравлический пресс может приблизиться к этим допускам по положению и силе, используя такие надстройки, как пропорциональные клапаны и дельта-контроллеры движения, но все же не может получить точные допуски сервоэлектрического.

Еще одним преимуществом сервоэлектрических прессов является снижение затрат на техническое обслуживание. В этих прессах для создания давления используется электрический привод, поэтому гидравлический силовой агрегат (HPU) исключается. Штамповщикам не нужно беспокоиться об отказах насоса, утечках масла или неисправностях шлангов на гидравлическом прессе или о дорогостоящем ремонте коленчатого вала и маховика на механическом прессе. Сервоэлектрические прессы могут работать миллионы циклов, прежде чем потребуется техническое обслуживание. Без HPU электрические прессы также работают тише, чище и энергоэффективнее.

Штамповщики, желающие перейти с гидравлического привода на сервоэлектрический, также могут модернизировать существующее оборудование, экономя затраты и время выполнения заказа по сравнению с новым прессом.

Ограничение технологии сервоэлектрических прессов заключается в грузоподъемности. Как правило, усилие ограничено 200 тоннами из-за стоимости приводов. В настоящее время гидравлический пресс лучше подходит для любого применения, требующего более 200 тонн. Или, если для вспомогательных операций требуется несколько цилиндров, гидравлический пресс более экономичен, поскольку один HPU может питать все цилиндры.

В настоящее время гидравлический пресс лучше подходит для любого применения, требующего более 200 тонн. Или, если для вспомогательных операций требуется несколько цилиндров, гидравлический пресс более экономичен, поскольку один HPU может питать все цилиндры.

Некоторые вещи никогда не меняются

Главным преимуществом гидравлического пресса является его гибкость. Штамповщики полностью контролируют мощность пресса, скорость, параметры цикла и многое другое. Например, если штампу необходимо достичь максимального веса на протяжении всего хода, чтобы контролировать поток материала во время цикла глубокой вытяжки, он не может использовать механический пресс, который достигает полного веса только в нижней части хода. Гидравлические прессы подходят для таких применений, как глубокая вытяжка, требующих гибкости и адаптируемости.

Со всеми модернизированными технологическими достижениями, доступными сегодня в гидравлических прессах (например, удобными элементами управления, управлением рецептами, автоматизацией и системами мониторинга пресса), их гибкость формования трудно превзойти.

Гидравлические прессы: соответствие энергии работе

Гидравлические прессы обычно оцениваются по силе, которую они могут приложить. Для формирования заготовок требуется сила, но также и энергия. Одной из важных частей управления прессом является контроль силы, необходимой для формирования детали, а это означает также контроль энергии.

При формовании деталей могут быть две крайности. В одном крайнем случае пресс смыкается с деталью и вступает в контакт со скоростью, близкой к нулевой, затем наращивает давление/силу до тех пор, пока деталь не будет сформирована. Это работает, но время и энергия тратятся впустую; энергия тратится впустую на замедление пресса почти до нулевой скорости, а время тратится впустую, потому что требуется время для создания силы в цилиндре (цилиндрах).

Другая крайность заключается в использовании кинетической энергии для формирования деталей. Поскольку для формирования детали требуется интеграл от силы, умноженной на расстояние, этого можно легко добиться, сопоставив количество кинетической энергии с объемом необходимой работы. Приведение кинетической энергии в соответствие с работой, которую необходимо выполнить, не тратит энергию на замедление почти до полной остановки и не тратит время впустую, потому что нет необходимости наращивать силу для формирования детали.

Приведение кинетической энергии в соответствие с работой, которую необходимо выполнить, не тратит энергию на замедление почти до полной остановки и не тратит время впустую, потому что нет необходимости наращивать силу для формирования детали.

Идеальное согласование кинетической энергии с количеством работы, которое необходимо выполнить, было бы лучшим способом формирования деталей. Однако согласование кинетической энергии с необходимой работой затруднено, потому что количество кинетической энергии объекта зависит от квадрата скорости. Это означает, что при ударе должен быть точный контроль скорости. Для достижения оптимальной производительности лучше всего, если плита/ползун пресса быстро опускается, а затем замедляется до точной скорости, обеспечивающей передачу нужного количества кинетической энергии.

С этим есть некоторые сложности. Во-первых, прессы расширяются из-за теплового расширения, поэтому точное положение контакта будет меняться в течение дня. Это означает, что точная скорость и положение удара будут варьироваться. Органы управления прессом должны быть адаптивными, изменяя положение замедления. Таким образом, скорость удара будет правильной при ударе, даже если положение немного изменится.

Органы управления прессом должны быть адаптивными, изменяя положение замедления. Таким образом, скорость удара будет правильной при ударе, даже если положение немного изменится.

Другим ограничением является скорость замедления. Поскольку у большинства прессов шток цилиндра направлен вниз, площадь верхней части поршня намного больше, чем нижней, поэтому цилиндру легче образовать кавитацию при замедлении. Некоторые прессы имеют наливные клапаны, которые позволяют «высасывать» масло из масляного бака при атмосферном давлении в сторону крышки, чтобы решить эту проблему.

Распространенный вопрос: «Нужно ли мне перенастраивать контроллер при замене деталей?» Обычно нет. Меняется не пресс, а количество энергии, необходимое для формирования заготовки или положение удара. Как правило, количество энергии, необходимое для формирования детали, примерно одинаково от детали к детали, поэтому, как только для данной детали определена правильная скорость удара, скорость удара должна быть записана, чтобы в следующий раз, когда деталь будет формироваться. сделал правильную скорость удара можно настроить быстро. Гидравлический контроллер не нуждается в настройке.

сделал правильную скорость удара можно настроить быстро. Гидравлический контроллер не нуждается в настройке.

Другим ограничением является время отклика сервоклапанов, управляющих цилиндрами пресса. Гидравлические сервоклапаны работают быстро, но не быстрее, чем скачок потенциальной силы. Удар на высокой скорости может закончиться за несколько миллисекунд, что быстрее, чем может отреагировать большинство гидравлических сервоклапанов, даже если датчики и контроллер работают достаточно быстро. Если заготовка не очень податливая, скорость изменения силы может быть слишком быстрой, чтобы сервоклапан мог реагировать и управлять. Следовательно, скорость удара должна быть уменьшена, чтобы соответствовать требуемой работе, которую необходимо выполнить. Даже в этом случае сервоклапан все еще будет открыт, поэтому он добавит в систему еще больше энергии в виде гидравлического давления. Таким образом, в действительности кинетическая энергия может использоваться для большей части энергии, необходимой для формирования заготовки, но гидравлическое давление по-прежнему требуется для точной регулировки или управления.