Как сделать хон в цилиндрах: Хонингование цилиндров – обзор методик, обработка своими силами + Видео

Содержание

Расточка и хонингование цилиндров двигателя

Эффективную и безопасную работу двигателя обеспечивает безупречная работа цилиндров и поршней, а точнее, их правильное положение и кондиция (геометрия). Со временем геометрия поршней нарушается (причем изнашиваются они неравномерно и каждый по-разному), круглое сечение стремится стать овальным, на внутренней поверхности появляются дефекты, образуется ступенька на стенке цилиндра.

Цилиндры и поршни

Ремонт цилиндро-поршневой группы — дорогостоящее и долгоиграющее удовольствие. Замена поршней проблему не решает, нужно ремонтировать цилиндры. СТО предлагают два варианта: расточка + хонингование цилиндров (долго, дорого, обязательны “прямые” руки мастера) и прямое хонингование (дешевле и быстрее).

Давайте разбираться, так ли необходима расточка цилиндров или это СТО просто деньги зарабатывают на тревожных клиентах.

Как понять, что цилиндры изношены

Для начала неплохо быть уверенным на 100%, что геометрия цилиндров изменилась. Но даже заглянув в ГБЦ, вы ничего не увидите.

Но даже заглянув в ГБЦ, вы ничего не увидите.

А вот если увидели сизый дым из выхлопной трубы, мотор стал шумным, стали чаще подливать масло, а мощность двигателя падает, стоит заехать к хорошему мотористу. Изменения в геометрии цилиндров измеряются десятыми и сотыми миллиметров, поэтому вы их и не увидите. А у мастера есть для этого специальное измерительное оборудование.

Что ремонтируют в цилиндрах

Естественно, между поршнем и стенками цилиндра есть зазор (иначе, как бы двигались поршни). Но этот зазор должен быть в пределах определенных величин.

Что измеряет мастер, когда оценивает степень износа цилиндра:

- зазор между на участке остановки верхнего поршневого кольца в верхней мертвой точке — не более 0,05 мм;

- зазор в точке контакта юбки поршня и стенок цилиндра — не более 0,03мм.

Верхняя мертвая точка

Казалось бы, такие незначительные отклонения, но как сильно они влияют на качество работы ДВС.

Однако восстановить геометрию цилиндров недостаточно. Важно также, чтобы все значимые поверхности располагались правильно относительно друг друга. Мастер обязательно должен определить базовую поверхность, относительно которой растачивается цилиндр. Это может быть верхняя или нижняя плоскость блока, постели подшипников коленвала и т.д. А мастера часто забывают об этом или просто не умеют выставлять эти параметры.

Если не восстановить соосность, цилиндры так и будут разбиваться во время работы двигателя, из-за постоянного трения изнашиваются и разрушаются связанные узлы поршневой группы.

Но и это еще не все.

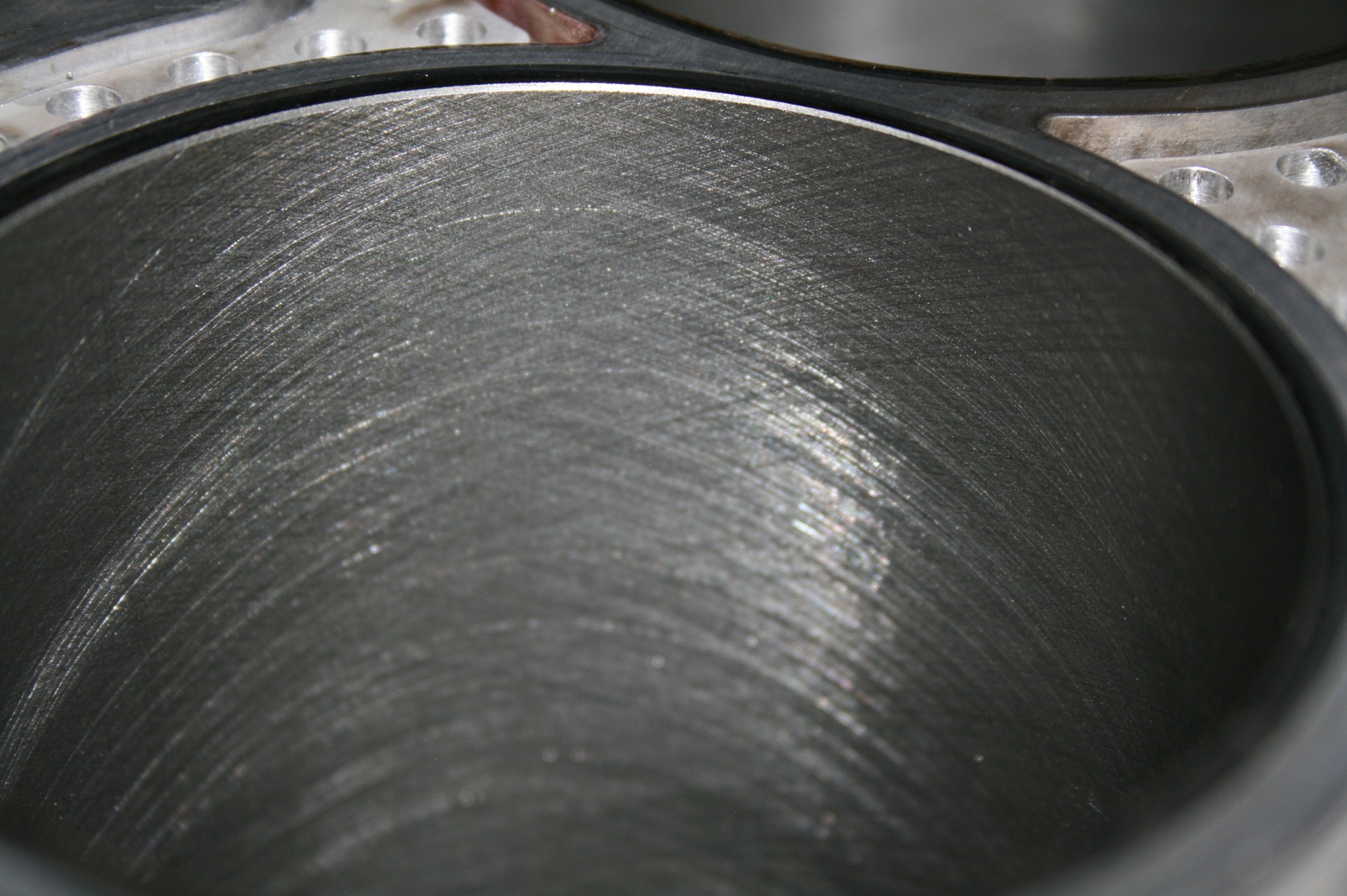

Хонингованная поверхность

Отремонтированная поверхность должна соответствовать определенным, и весьма противоречивым, требованиям. Она должна быть одновременно гладкой, чтобы трение и износ деталей были минимальными, и шероховатой — чтобы удерживалось масло. Такую поверхность можно получить в результате хонингования, после которого стенки цилиндров покрыты микроскопическими рисками.

Итак, что должен сделать мастер, восстанавливая цилиндр:

- добиться правильной геометрии цилиндра, чтобы эллипсность и конусность не превышали 0,01мм;

- добиться правильной соосности всех значимых поверхностей;

- получить поверхность определенного качества.

Расточка цилиндра: как добиться правильной геометрии

Двигатель полностью разбирают и снимают блок цилиндров, который закрепляют на станке по относительно базовой поверхности. Затем мастер снимает несколько замеров с помощью микрометрического оборудования, чтобы понимать, сколько металла и в каком месте снимать, и растачивает цилиндр.

С технологической точки зрения, расточка цилиндра не слишком сложная операция: когда мастер протачивает цилиндр на вертикально-расточном станке, нужный зазор образуется сам по себе.

Расточка цилиндра на станке

Но, как говорится, есть нюансы — нужно убрать не только эллипс, но и конус. Т.е. восстановить форму цилиндра по длине. Это важно, т.к выработка в цилиндре может быть в любом месте.

Это важно, т.к выработка в цилиндре может быть в любом месте.

Кстати! Далеко не все двигатели с солидным пробегом нужно растачивать. Поэтому, если мастер, не глядя на агрегат, выносит вердикт, поищите другого специалиста.

Хонингование цилиндров: универсальная услуга или финишная обработка?

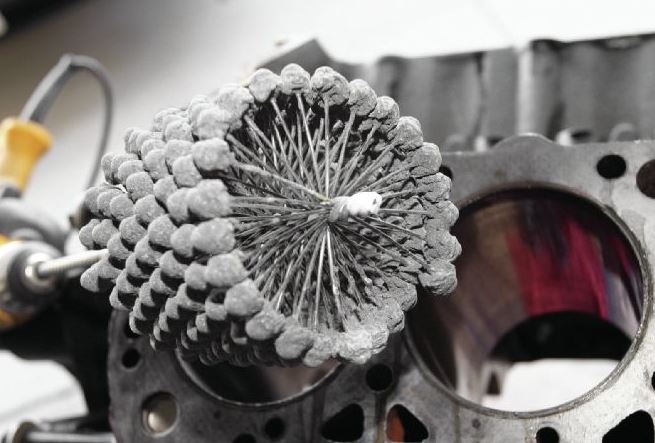

Хонингование — это абразивная обработка резанием внутренних цилиндрических или конических поверхностей. Для хонингования используют специальные головки хоны, на которых закреплены подвижные абразивные бруски.

Хонинговальная головка

Хоны вращаются и одновременно двигаются поступательно, идеально обрабатывая поверхность.

Хонингование позволяет убрать задиры, царапины и другие дефекты поверхности цилиндра и сделать ее идеальной для работы цилиндро-поршневой пары.

Насчет хонингования есть два мнения: первое, что это финишная обработка, и второе — процедура 2 в 1, совмещающая расточку и финальную обработку. Для этого есть специальные современные станки, которые выдают цилиндр с эллипсностью и конусностью не более 0,01 мм и отличным микропрофилем поверхности всего за полчаса! Что еще нужно для счастья?

Но давайте разбираться.

При хонинговании абразивные бруски выравнивают поверхность, опираясь на самые не изношенные части цилиндра. Постепенно хон убирает все дефекты и приводит цилиндр в необходимый размер. Тут все прекрасно.

Выработка в цилиндрах

Но мы помним, что должна быть базовая поверхность (нижняя или верхняя плоскость блока, постели подшипников коленвала), относительно которой ремонтируется цилиндр. При прямой хонинговке (без предварительной расточки) базовой поверхностью выступает сама поверхность цилиндра — изношенная! Соответственно, чем неравномернее износ, тем сильнее “уедет” ось цилиндра. Чем это чревато, вы знаете.

Поэтому хонингование — это все-таки финишная обработка внутренней поверхности предварительно расточенного цилиндра.

Да, растачивать и затем хонинговать цилиндры — долго, дорого и сложно найти хорошего мастера. Но только соблюдая технологию, можно гарантировать качество ремонта.

Диагностика и ремонт двигателей

Записаться на СТО

Правильная шероховатость цилиндра / Технические статьи / Блог / Механика

Неотъемлемой частью ремонта и восстановления цилиндров является хонингование – процесс, обеспечивающий точность размеров, нанесение сетки хона c надлежащими параметрами шероховатости.

Споры, ведущиеся в недалеком прошлом о необходимости выполнения абразивной обработки стихли, приверженцы полировки поверхностей цилиндров до состояния зеркала под давлением опыта и технических знаний признали хонингование неотъемлемой операцией при проведении ремонта.

Шероховатость и хонингование

Услуги по хонингованию цилиндров оказываются большим количеством мастерских и технологических центров, при этом компании производящие комплектующие и производители станков уделили достаточно внимания описанию технологии и способов достижения необходимых параметров, однако наш производственный опыт свидетельствует о том, что не все специалисты строго придерживаются технологических процессов и достаточно часто пренебрегают достижением заданных параметров, один из них – шероховатость поверхности цилиндра.

Вспомним, что хонингование является финишной операцией обработки поверхности цилиндра, которая обеспечивает окончательный размер цилиндра, создает сетку хона и шероховатость поверхности необходимые для удержания масляной пленки на стенках цилиндров. Вопросам достижения первых двух параметров в мастерских уделяется пристальное внимание, последний же зачастую остается в тени, хотя бы от того, что для его измерения требуется дорогостоящее измерительно оборудование – профилометр, который есть в распоряжении далеко не каждой мастерской по ремонту двигателей.

Вопросам достижения первых двух параметров в мастерских уделяется пристальное внимание, последний же зачастую остается в тени, хотя бы от того, что для его измерения требуется дорогостоящее измерительно оборудование – профилометр, который есть в распоряжении далеко не каждой мастерской по ремонту двигателей.

За что же отвечает данный параметр, и каковы его допустимые значения? Для того, чтобы масляная пленка удерживалась на поверхности цилиндра и обеспечивала смазку деталей цилиндр должен иметь сетку хона с надлежащей шероховатостью, «зеркальная» поверхность приведет к некорректной смазке цилиндров и поршней, грубая же обработка также может стать причиной других дефектов. Технологический процесс в компании «Механика» предусматривает обязательное измерение значений шероховатости перед выдачей детали заказчику.

Параметры шероховатости и требования к техническому контролю

|

Показания профилометра (Ra) |

Оценка значения |

|

< 0,4 мкм |

недопустимое значение |

|

0,4-0,8 мкм |

оптимальное значение шероховатости |

|

0,8-1 мкм |

незначительное превышение |

|

> 1 мкм |

недопустимое значение |

Мы разобрались с «правильными» параметрами, и считаем своей профессиональной обязанностью рассмотреть, что может произойти с двигателем, если пренебречь их достижением.

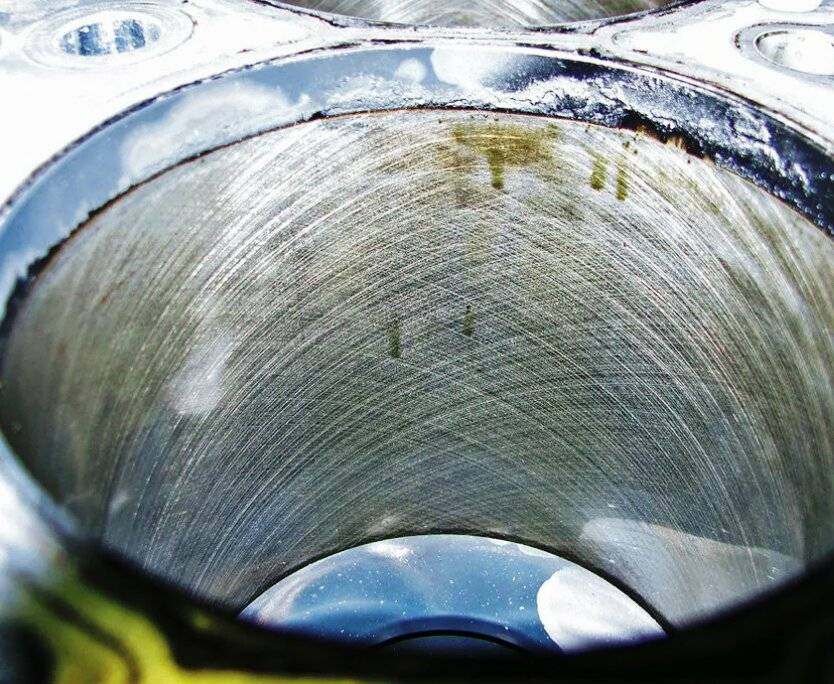

Износ цилиндров и «зеркало»

При недопустимом значении ниже допуска цилиндр получает «зеркальную» или близкую к ней поверхность, что в результате не позволяет масляной пленке удерживаться на стенках цилиндров, повышается степень износа. Шероховатость ниже необходимых значений обладает замедленным действием, постепенно оказывая прямое влияние на снижение характеристик силового агрегата.

Более серьезные проблемы ожидают нас при превышении заданных параметров, в цилиндрах образуется грубая поверхность, предугадать влияние которой на износ при сборке двигателя не представляется возможным. Оказываемое воздействие может привести к повторному ремонту агрегатов уже через несколько сотен километров после первого запуска. На рисунке 1, представлены фотографии поршневых колец, рассмотренных под микроскопом, на все эти детали оказала влияние повышенная шероховатость.

Рисунок 1. Фрагменты поршневых колец под микроскопом

Добиться качественного хонингования цилиндров позволяют строгое следование технологическим процессам и технический контроль выполненных работ.

Технологии

В целях достижения заданных параметров шероховатости поверхности при работе на хонинговальном станке необходимо уделять пристальное внимание соблюдению нижеперечисленных технологических операций *.

Настройку подачи брусков осуществлять селектором подачи брусков, при этом для грубого хонингования фиксатор устанавливается в положение «6», для более быстрого съема припуска допускается устанавливать фиксатор на более высокие номера. Для чистового хонингования фиксатор устанавливается в положение «4», для достижения более гладкой поверхности цилиндра рекомендуется устанавливать фиксатор на более низкие номера.

Чем выше положение фиксатора на селекторе, тем выше подача брусков за один проход хонинговальной головки, при излишней подаче бруски для чистового хонингования не обеспечивают надлежащую работу и необходимые характеристики, таким образом настройка подачи оказывает прямое влияние на шероховатость поверхности цилиндра.

Рис. 2. Селектор подачи брусков с фиксатором, фиксатор находится в положении «4»

Особое внимание необходимо уделить припуску для чистовой обработки. Он должен находиться в пределах 0,06 – 0,08 мм.

Он должен находиться в пределах 0,06 – 0,08 мм.

Так же в процессе чистового хонингования ключевым фактором становиться требуемое усилие разжима брусков, которое контролируется на пульте управления. Превышение усилия разжима при чистовой обработке недопустимо, необходимо плавно регулировать усилие разжима, при резком и/или чрезмерном усилии заданные параметры хонингования не будут достигнуты, так же может произойти заклинивание хонинговальной головки и разрушение брусков.

Большинство современных станков хонингует цилиндр в требуемый размер без дополнительного регулирования, выполнять разжим при помощи короны во время чистового хонингования для ускорения процесса настоятельно не рекомендуется, а тех. процессами для мастеров «Механики» запрещено.

Контроль качества

Даже при соблюдении всех технологических процессов добиться надлежащих характеристик без использования качественных хонинговальных брусков невозможно, поэтому необходимо:

- следить за засаливанием брусков возникающем в случае недостаточного усилия разжима и применения вязких смазывающих жидкостей, чем выше вязкость, тем медленнее происходит хонингование цилиндра и больше степень засаливаемости брусков, компания «Механика» использует и рекомендует своим партнерам СОЖ «Рикомс»;

- следить за разрушением брусков возникающем в случае превышения усилия разжима;

- увеличивать усилие разжима брусков только после начала движения хонинговальной головки внутри цилиндра;

- при повышенном износе одного из брусков, поменять их местами в хонинговальной головке, при износе брусков под конус поменять их местами с одновременным переворотом и/или исправить конусность удалением выступающей части материала.

Соблюдение вышеперечисленных правил позволяет добиться высоких и стабильных результатов при хонинговании цилиндров, однако мало сделать качественно, результат необходимо проконтролировать и убедиться, что в блоке цилиндров подлежащем сборке после ремонта достигнуты все заданные параметры, в том числе шероховатость находится в пределах допуска. Возможность измерить рассматриваемый параметр имеется далеко не у каждого специалиста по ремонту двигателей, что обусловлено в первую очередь высокой стоимость измерительного оборудования – профилометра. В настоящее время все территории механики осуществляют технический контроль при помощи высокоточного измерительного оборудования -профилометров компании Mitutoyo.

* Рекомендации подготовлены для хонингования на станке СК-12, допускается применение на станках с аналогичным управлением

Полировка цилиндров с помощью хонинговальных инструментов

Под дружественностью к кольцам мы подразумеваем покрытие, которое обеспечивает хорошую опору для колец, удерживает масло и не требует длительного периода обкатки. Для большинства современных двигателей благоприятная для колец обработка означает гладкую отделку.

Для большинства современных двигателей благоприятная для колец обработка означает гладкую отделку.

Плоская поверхность отверстия – это то, что все типы колец в конечном итоге производят, когда они полностью установлены, поэтому чем ближе отверстие может быть предварительно обработано до состояния, подобного плато, тем меньше будут изнашиваться кольца и цилиндры при обкатке двигателя, тем лучше кольца будут герметизироваться с самого начала и тем дольше они прослужат.

Для молибденовых колец можно использовать двухэтапный процесс хонингования для получения плоской поверхности. Во-первых, отшлифуйте с помощью обычного абразива из карбида кремния #280. Затем закончите, слегка коснувшись отверстий камнем с зернистостью № 400 или несколько раз проведя по ним абразивным нейлоновым хонинговальным инструментом или щеткой.

Если цилиндры отшлифованы алмазными камнями, вы можете доработать отверстия более мелким алмазом, мелкозернистым керамическим абразивом или щеткой. Алмазные камни быстродействующие и долговечные, но они более агрессивны, чем карбид кремния, и оставляют больше трещин и других нежелательных остатков на поверхности. Из-за этого за процедурой грубого алмазного хонингования всегда должна следовать еще одна операция для окончательной обработки поверхности.

Алмазные камни быстродействующие и долговечные, но они более агрессивны, чем карбид кремния, и оставляют больше трещин и других нежелательных остатков на поверхности. Из-за этого за процедурой грубого алмазного хонингования всегда должна следовать еще одна операция для окончательной обработки поверхности.

Для сравнения, традиционные процедуры хонингования не требуют чистовой обработки. Как правило, большинство производителей колец рекомендуют использовать хонинговальные бруски из карбида кремния № 220, если двигатель будет собираться с простыми чугунными или хромированными кольцами, бруски № 280 для колец с молибденовым покрытием и бруски № 320–400 для молибденовых колец, если двигатель строится для гонок или производительности. Несмотря на это, цилиндры все еще можно до некоторой степени выровнять, обработав их какой-либо гибкой щеткой.

Одним из преимуществ использования гибкой щетки в дрели является то, что вы можете вести дрель в обратном направлении. Хонинговальные бруски обычно вращаются по часовой стрелке, поэтому, если вы будете чистить щеткой в противоположном направлении (против часовой стрелки), они хорошо удалят заусенцы с поверхности. Для получения высококачественной отделки необходимо не более 15 ударов.

Хонинговальные бруски обычно вращаются по часовой стрелке, поэтому, если вы будете чистить щеткой в противоположном направлении (против часовой стрелки), они хорошо удалят заусенцы с поверхности. Для получения высококачественной отделки необходимо не более 15 ударов.

Получение цифр

Рекомендованная обработка поверхности для двигателей последних моделей несколько различается в зависимости от области применения, но многие из них в настоящее время находятся в диапазоне Ra от 15 до 20 микродюймов (средняя шероховатость).

Если отверстия хонингуются алмазными брусками от #325 до #400, финишная обработка обычно будет в диапазоне Ra от 22 до 24, что является слишком грубым. Вот почему отверстия должны быть обработаны кистью или более мелкими камнями. Это обычно приводит к уменьшению финиша до желаемого диапазона 20 или меньше.

На микроскопическом уровне профиль только что отшлифованной стенки цилиндра показывает множество небольших пиков и впадин. Впадины вырезаются из металла абразивами в процессе хонингования, а пики представляют собой самые высокие точки на поверхности, которые будут соприкасаться с кольцами. Большие, острые пики не будут длиться долго после запуска двигателя, потому что вершины пиков будут постепенно срезаться кольцами по мере их разрыва. » эффект. Это увеличивает опорную поверхность колец и облегчает скольжение колец по поверхности на масляной пленке, которая остается в канавках.

Впадины вырезаются из металла абразивами в процессе хонингования, а пики представляют собой самые высокие точки на поверхности, которые будут соприкасаться с кольцами. Большие, острые пики не будут длиться долго после запуска двигателя, потому что вершины пиков будут постепенно срезаться кольцами по мере их разрыва. » эффект. Это увеличивает опорную поверхность колец и облегчает скольжение колец по поверхности на масляной пленке, которая остается в канавках.

По словам одного из производителей поршневых колец, как только кольца садятся, износ практически прекращается, поскольку теперь кольца поддерживаются этой тонкой масляной пленкой и больше не имеют физического контакта со стенкой цилиндра.

Плоская поверхность отверстия стабилизируется примерно через два часа работы. Другими словами, кольца садятся очень быстро и практически не изнашиваются. Для сравнения, более обычная отделка поверхности может занять от трех до 12 часов, в зависимости от сорта используемых камней. Покрытие канала, отточенное камнями с зернистостью № 280, будет садиться быстрее, чем покрытие, обработанное камнями № 220.

Покрытие канала, отточенное камнями с зернистостью № 280, будет садиться быстрее, чем покрытие, обработанное камнями № 220.

Невооруженным глазом свежеотточенное отверстие цилиндра выглядит довольно грубо по сравнению с отверстием бывшего в употреблении цилиндра. Хонингование оставляет поцарапанную поверхность, на которой должна быть отчетливая штриховка. С другой стороны, бывший в употреблении цилиндр будет иметь гладкий полированный вид с гораздо меньшей видимой штриховкой в зависимости от степени износа цилиндра.

Таким образом, идеальная поверхность отверстия цилиндра должна по существу дублировать это состояние. Используя правильную процедуру хонингования, вы можете добиться такой обработки поверхности, которая позволит кольцам быстро садиться с минимальным износом и удерживать масло, чтобы кольца получали надлежащую смазку.

Чтобы свести к минимуму образование острых выступов на поверхности, цилиндры должны быть окончательно отшлифованы камнями с относительно мелкой зернистостью. Чем мельче зернистость, тем ровнее поверхность.

Чем мельче зернистость, тем ровнее поверхность.

Все о «Rs»

Средняя шероховатость поверхности называется «Ra» и обычно указывается в микродюймах (1 микродюйм равен одной миллионной части дюйма, или 0,000001 дюйма). нужен электронный прибор, называемый профилометром, который водит стилусом с алмазным наконечником по поверхности для измерения размера и распределения пиков и впадин.

Как мы уже говорили ранее, многие OEM-производители и производители колец указывают чистоту поверхности колец с молибденовым покрытием от 15 до 20 Ra, что может быть достигнуто путем окончательного хонингования брусками с зернистостью #280. Чугунные и хромированные кольца могут выдерживать несколько более грубую обработку поверхности (от 20 до 35 Ra), поэтому для получения этого типа отделки можно использовать камни с более крупной зернистостью #220.

К сожалению, один Ра мало что говорит о фактическом профиле поверхности. Финишная обработка отверстия с высокими пиками и глубокими впадинами может иметь такое же среднее число шероховатости, что и финишная обработка с короткими пиками и неглубокими впадинами. Для точного анализа поверхности необходимо больше цифр:

Для точного анализа поверхности необходимо больше цифр:

- Rpk — высота пика.

- Рвк — глубина долин.

- Rk — средняя глубина шероховатости керна, основанная на измерениях Rpk и Rvk. Поверхность с низким значением Rk будет иметь характеристики длительного срока службы.

- Rmax — это максимальное значение полного размаха, взятое для пяти образцов.

- Rz — среднее значение максимального значения размаха, полученное для пяти образцов.

Когда все эти числа взяты вместе, получается более полная картина того, как на самом деле выглядит поверхность. Некоторые профилометры могут использовать эту информацию и строить график, показывающий площадь опоры на поверхности. Это называется «кривой Эбботта-Файрстоуна». Кривая отображает высоту профиля по вертикальной оси и процент контакта с поверхностью по горизонтальной шкале. Чем более пологая кривая и чем больше площадь, ограниченная кривой, тем лучше качество поверхности.

Это называется «кривой Эбботта-Файрстоуна». Кривая отображает высоту профиля по вертикальной оси и процент контакта с поверхностью по горизонтальной шкале. Чем более пологая кривая и чем больше площадь, ограниченная кривой, тем лучше качество поверхности.

Более простой способ определить, соответствует ли чистота поверхности всем «правильным» номерам, — это сравнить различные номера «R» со спецификациями OEM и производителями колец. Цифры подскажут вам, имеет ли поверхность надлежащую глубину штриховки, достаточную площадь опоры для правильной поддержки колец и достаточно ли она гладкая, чтобы свести к минимуму износ колец в процессе посадки.

Плоская отделка отверстия цилиндра является хорошей, поскольку она сочетает в себе все «хорошие» показатели: малую высоту пика (Rpk), большую опорную поверхность (кривая Abbott-Firestone) и адекватную штриховку впадины (Rvk) для хорошего качества. маслоудержание и смазка колец.

Согласно рекомендациям одного производителя хонинговального оборудования, «хорошее» покрытие отверстия должно иметь значения Rmax и Rz, примерно в 10 раз превышающие число Ra. Если числа Rmax или Rz меньше одной седьмой числа Ra, поверхность покрыта глазурью и не будет удерживать масло. Если Rmax или Rz более чем в 12 раз превышает число Ra, на поверхности слишком много глубоких царапин.

Если числа Rmax или Rz меньше одной седьмой числа Ra, поверхность покрыта глазурью и не будет удерживать масло. Если Rmax или Rz более чем в 12 раз превышает число Ra, на поверхности слишком много глубоких царапин.

Вот некоторые «хорошие» показатели обработки отверстий, к которым следует стремиться от производителей бурового оборудования:

- Ra от 12 до 24

- Rpk от 6 до 24

- Рвк 20 до 80

- От 28 до 48 рандов

Для сравнения, вот некоторые рекомендуемые номера от поставщиков поршневых колец для автомобильных двигателей:

- Ра от 10 до 20

- 10-20 шт.

- Рвк 30 до 60

- От 25 до 50 рандов

Некоторые производители высокопроизводительных двигателей используют несколько более высокие числа «Rvk» (глубина впадины) в крестовине, чтобы улучшить удержание масла в высокооборотных двигателях.

Пленка для факса

Другим полезным инструментом для оценки чистоты поверхности является «пленка для факса». Хотя немногие производители нестандартных двигателей используют эту технику, большинство OEM-производителей, а также некоторые PER считают ее чрезвычайно полезной для выявления определенных видов проблем с отделкой.

После хонингования и промывки цилиндров на поверхность отверстия помещается небольшой кусочек тонкой полиэтиленовой пленки с растворителем, размягчающим пленку. Это позволяет пленке делать оттиск поверхности отверстия. Затем пленку удаляют и исследуют под микроскопом при 100-кратном увеличении, чтобы проверить наличие чрезмерного порванного или складчатого металла, полировки или остекления, внедренных частиц и мусора. Это также позволяет легко точно измерить точный угол штриховки.

Процедуры хонингования

Когда цилиндры расточены до увеличенного размера, они обычно расточены или черново-хонингованы с точностью около 0,0025? до 0,003? окончательного размера для окончательного хонингования. Этап окончательного хонингования удаляет сломанный и порванный металл и обеспечивает вид поверхности и штриховки, о которых мы говорили.

Этап окончательного хонингования удаляет сломанный и порванный металл и обеспечивает вид поверхности и штриховки, о которых мы говорили.

Используются ли абразивы на керамической основе, алмазы на металлической связке или CBN (кубический нитрид бора) для финишной заточки цилиндров, не имеет значения, если окончательная геометрия поверхности соответствует требуемым числам. Большинство OEM-производителей и заводов по ремонту двигателей используют алмазы для хонингования цилиндров, потому что это повышает стабильность и снижает затраты на хонингование.

За последние годы характеристики хонингования алмазных точильных брусков улучшились благодаря изменениям, внесенным в матрицу, поддерживающую алмаз. Некоторые камни в настоящее время используют обработку поверхности титаном, которая замедляет эрозию поддерживающей матрицы. Это улучшает режущее действие камня, что, в свою очередь, снижает склонность алмаза «пропахивать» металл. В результате на поверхности остается меньше рваного и складчатого мусора, а общее качество поверхности улучшается. Следовательно, многие из двигателей, которые строятся сегодня, оттачивают алмазными камнями.

Следовательно, многие из двигателей, которые строятся сегодня, оттачивают алмазными камнями.

Как правило, сегодня большинство заводов по ремонту двигателей используют алмазные бруски с зернистостью 320 или 400, а затем чистят щеткой с помощью плоского хонинговального инструмента с зернистостью 180. Камни #400 оставляют шероховатость от 24 до 30 Ra, которая после чистки щеткой снижается до 20 Ra или меньше.

Сменные камни доступны во многих составах, подходящих ко всем популярным моделям оборудования.

Геометрия отверстия

Хорошая геометрия отверстия также важна для надлежащего кольцевого уплотнения. Вы должны быть особенно осторожны с контролем уровня масла в двигателях последних моделей, потому что масляная горелка может загрязнить кислородный датчик и каталитический нейтрализатор. При рабочей температуре каждое отверстие должно быть как можно более круглым с небольшим конусом или без отклонения по вертикали. Деформация отверстия препятствует прилеганию колец к стенкам цилиндра и позволяет маслу проходить через кольца, а также компрессию (выброс газов). Деформация отверстия происходит в основном в верхней части цилиндра, когда болты головки затягиваются. Изменения температуры охлаждающей жидкости и циркуляции в блоке также могут вызвать искривление отверстия, как и нормальное и ненормальное давление сгорания.

Деформация отверстия препятствует прилеганию колец к стенкам цилиндра и позволяет маслу проходить через кольца, а также компрессию (выброс газов). Деформация отверстия происходит в основном в верхней части цилиндра, когда болты головки затягиваются. Изменения температуры охлаждающей жидкости и циркуляции в блоке также могут вызвать искривление отверстия, как и нормальное и ненормальное давление сгорания.

Чтобы получить как можно более круглое отверстие, двигатели с тонкостенными отливками следует хонинговать с помощью тяжелой стальной пластины крутящего момента и прокладки головки блока цилиндров, прикрученной болтами к блоку. Тормозная пластина имитирует нагрузку, воздействующую на блок при установленной головке, что позволяет оттачивать отверстие до более точных размеров. Многие производители высокопроизводительных двигателей даже пропускают горячую охлаждающую жидкость через блок, пока он хонингуется, чтобы имитировать реальные рабочие условия.

Искажение канала может быть описано уровнями «порядка». Отверстие первого порядка — это отверстие идеально круглой формы без деформации в любом направлении. Отверстие второго порядка имеет овальную деформацию, обычно вызванную ошибками обработки или теплопередачей. Кольца обычно могут выдерживать некоторую деформацию второго порядка, приспосабливаясь к отверстию. Но чем ниже натяжение кольца, тем меньше способность кольца соответствовать деформации отверстия. Искажение третьего порядка приводит к отверстию треугольной формы и обычно вызывается комбинацией искажений второго и четвертого порядка. Искажение четвертого порядка — отверстие в форме листа клевера или квадрата. Этот тип искажения вызван расположением болтов головки.

Отверстие первого порядка — это отверстие идеально круглой формы без деформации в любом направлении. Отверстие второго порядка имеет овальную деформацию, обычно вызванную ошибками обработки или теплопередачей. Кольца обычно могут выдерживать некоторую деформацию второго порядка, приспосабливаясь к отверстию. Но чем ниже натяжение кольца, тем меньше способность кольца соответствовать деформации отверстия. Искажение третьего порядка приводит к отверстию треугольной формы и обычно вызывается комбинацией искажений второго и четвертого порядка. Искажение четвертого порядка — отверстие в форме листа клевера или квадрата. Этот тип искажения вызван расположением болтов головки.

Величина искажения может варьироваться от почти нуля до нескольких тысячных дюйма! При нынешних узких зазорах между поршнем и стенкой даже 0,0005? искажение отверстия может быть слишком большим в некоторых приложениях. Так что чем круглее отверстие, тем лучше. Некоторые производители высокопроизводительных двигателей не хотят видеть искривление отверстия менее плюс-минус 8 микрон (0,000003?)! А плоское покрытие следует использовать только в том случае, если искривление отверстия меньше 0,01 мм (0,0004?).

Штриховка

Большинство OEM-производителей и производителей колец утверждают, что угол штрихов в штриховке должен составлять около 45° друг к другу или от 22° до 32° к горизонтальной поверхности деки. Угол поперечной штриховки должен быть одинаковым по всей длине цилиндра и не сплющиваться ни с одного конца.

Если угол штриховки слишком большой, кольца могут прокачивать масло или подвергаться чрезмерному вращению, что ускорит износ колец и поршневых площадок. Если угол штриховки слишком мал, это может привести к храповому эффекту, так как кольца проходят по впадинам, препятствуя надлежащей смазке колец.

Правильная штриховка также будет иметь достаточно впадин для удержания масла, но не слишком много масла. Секрет здесь заключается в том, чтобы получить правильное количество оставшегося объема масла (называемого «Vo»). Если царапины на поперечной штриховке слишком глубокие или слишком много впадин (недостаточно пиков и опорной поверхности), двигатель будет расходовать масло. Чем больше остаточный объем масла (Vo), тем выше расход масла. Это может быть вызвано финишным хонингованием слишком крупными камнями (#150 или меньше). С другой стороны, если царапины в виде поперечной штриховки слишком мелкие или на поверхности отверстия слишком много плато, объема оставшегося масла может оказаться недостаточно для поддержания смазки колец, что приведет к ускоренному износу колец и цилиндров. Это может быть вызвано финишным хонингованием слишком мелкими камнями (#400 или больше).

Чем больше остаточный объем масла (Vo), тем выше расход масла. Это может быть вызвано финишным хонингованием слишком крупными камнями (#150 или меньше). С другой стороны, если царапины в виде поперечной штриховки слишком мелкие или на поверхности отверстия слишком много плато, объема оставшегося масла может оказаться недостаточно для поддержания смазки колец, что приведет к ускоренному износу колец и цилиндров. Это может быть вызвано финишным хонингованием слишком мелкими камнями (#400 или больше).

Изменение скорости вращения шпинделя и скорости хода вашего хонинговального станка приведет к изменению штриховки.

Чистота

Статья об отделке цилиндров не будет полной, если сказать несколько слов о чистоте. Все ваши усилия по созданию идеальной поверхности отверстия, штриховки и почти идеальной геометрии могут быть сведены на нет, если цилиндры не будут тщательно очищены после хонингования. Очистка горячей мыльной водой по-прежнему является одним из лучших способов удаления остатков хонингования, которые могут вызвать проблемы с кольцами, если они останутся в цилиндрах. Некоторые производители двигателей говорят нам, что они даже делают второй этап очистки, который включает протирание каждого цилиндра ATF или распылением смазочного масла, чтобы удалить все, что могло быть пропущено мыльной водой.

Некоторые производители двигателей говорят нам, что они даже делают второй этап очистки, который включает протирание каждого цилиндра ATF или распылением смазочного масла, чтобы удалить все, что могло быть пропущено мыльной водой.

В качестве окончательной проверки качества вы можете проверить цилиндры под вакуумом, чтобы убедиться, что кольца обеспечивают надлежащее уплотнение после сборки двигателя.

Другие наиболее читаемые статьи…

Идеальная отделка: поршневые кольца с высокими эксплуатационными характеристиками требуют надежного хонингования цилиндров

ABO VE: Для облегчения надлежащей подготовки поверхности цилиндра и поршневых колец- производители и дистрибьюторы высокопроизводительных колец рекомендуют хонингование отверстий цилиндров с помощью BRM Flex-Hone с точностью до нескольких микрон.

«Несмотря на то, что поршневое кольцо, несомненно, имеет важное значение для производительности, оно является своего рода бедным пасынком высокопроизводительного двигателя», — говорит Кит Джонс, технический эксперт компании Total Seal в Фениксе. «Их обвиняют практически во всем. Если есть проблема с компрессией, то это поршневые кольца. Если есть расход масла, то это кольца. Я не удивлюсь, если кольца обвинят в спущенной шине по дороге на гоночную трассу».

«Их обвиняют практически во всем. Если есть проблема с компрессией, то это поршневые кольца. Если есть расход масла, то это кольца. Я не удивлюсь, если кольца обвинят в спущенной шине по дороге на гоночную трассу».

Джонс много знает о поршневых кольцах и гонках. С 1967 его компания производит комплекты поршневых колец с высокими эксплуатационными характеристиками, устанавливаемые на гоночные двигатели, используемые в соревнованиях, начиная от IRL (Indy), NASCAR, спринтерских автомобилей World of Outlaw и других гоночных классов. Чтобы быть в курсе потребностей и степени удовлетворенности клиентов, компания Jones активно собирает отзывы от клиентов, особенно вопросы, касающиеся производительности и важных процедур установки.

За исключением стандартной автомобильной линейки, компания Total Seal предлагает бесчисленное множество различных комплектов колец для специализированных двигателей, каждый из которых имеет множество индивидуальных требований, включая материалы блока цилиндров и конструкцию поршневых колец. Из них особенно важно, чтобы поршневые кольца точно сохраняли 100-процентный контакт со стенками отверстий цилиндров блока. В противном случае проблемы с производительностью, такие как прорыв газов при сжатии и утечка масла, могут вызвать серьезные, если не катастрофические проблемы.

Из них особенно важно, чтобы поршневые кольца точно сохраняли 100-процентный контакт со стенками отверстий цилиндров блока. В противном случае проблемы с производительностью, такие как прорыв газов при сжатии и утечка масла, могут вызвать серьезные, если не катастрофические проблемы.

Обеспечение необходимого постоянного контакта между поршневыми кольцами и отверстием цилиндра почти всегда требует восстановления поверхности отверстий в гоночных автомобилях, либо потому, что отверстия не идеально круглые, либо они были повреждены в результате предыдущего отказа кольца или поршня, либо из-за других факторов износа. В любом из таких случаев восстановление поверхности отверстий может быть проблемой.

«Высокопроизводительные блоки двигателей сильно изменились за последние пару десятилетий, — говорит Джонс. «Одним из наиболее примечательных изменений является твердость металла блока, которая может быть в несколько раз тверже, чем раньше. Это резко повлияло на требования к установке колец цилиндра, поскольку теперь для клиента крайне важно обеспечить правильную посадку кольца внутри отверстия цилиндра во время установки».

Джонс объясняет, что в прежние времена, когда блоки цилиндров изготавливались из относительно мягких металлов (например, твердость 150 по Бринеллю), установщики обычно могли полагаться на поршневые кольца, чтобы приспособиться к отверстиям цилиндров путем притирки поверхностей отверстий после установки. Однако такой подход уже нереалистичен, потому что сегодня блоки двигателей намного тверже (например, 330 Бринелля), а высокопроизводительные кольца значительно мягче с меньшим натяжением. Комбинация просто не допускает такой техники «взлома».

Для облегчения надлежащей подготовки поверхности цилиндра и подгонки поршневого кольца к отверстию компания Jones и другие производители и дистрибьюторы высококачественных колец рекомендуют хонингование отверстия цилиндра с жесткими допусками (в пределах нескольких микрон). Эта процедура позволяет с самого начала избежать чрезмерного прорыва газов при сжатии и неадекватной задержки масла в канале цилиндра.

Упрощенное решение для хонингования

Поскольку отверстия сильно различаются в зависимости от твердости блоков, конструкции и условий износа двигателя, правильное хонингование поверхностей отверстий может оказаться непростой задачей. Тем не менее, Джонс считает, что вместо довольно сложного и громоздкого подхода к заточке с помощью обычных камней он рекомендует Flex-Hone® производства Brush Research Manufacturing в Лос-Анджелесе.

Тем не менее, Джонс считает, что вместо довольно сложного и громоздкого подхода к заточке с помощью обычных камней он рекомендует Flex-Hone® производства Brush Research Manufacturing в Лос-Анджелесе.

Flex-Hone представляет собой инструмент в виде шарика, характеризующийся стержнем с небольшими абразивными шариками, постоянно прикрепленными к гибким нитям. Инструмент доступен во многих размерах с широким выбором зернистости. Он хорошо работает, когда его держат в руке, потому что конструкция автоматически самоцентрируется.

Способность инструмента делать перекрестную штриховку является неотъемлемой частью требований к обработке поверхности цилиндров большинства двигателей внутреннего сгорания, обеспечивая постоянное надлежащее удержание масла в стенках цилиндров.

С помощью инструмента такие детали, как твердосплавные втулки, расточенные втулки, гидравлические и пневматические цилиндры и другие цилиндрические полости, могут быть обработаны на производственной линии или обработаны в полевых условиях с помощью относительно недорогого инструмента, который требует небольшой настройки -время работы.

«Мы рекомендуем этот тип хона, потому что он работает очень хорошо, его легко использовать с ручной дрелью и он действительно надежен для среднего потребителя, не являющегося опытным механиком», — объясняет Джонс. «Очень легко ошибиться со средним жестким точилом, но очень сложно испортить Flex-Hone».

Flex-Hone доступен с 11 типами абразива и восемью зернами. В случае с большинством автомобильных цилиндров внутреннего сгорания зернистость 120 подходит для старых наборов литых колец или для цилиндров, которые были повторно расточены и немного шероховатые. Хонинговки с зернистостью от 180 до 240 являются хорошим выбором для общего удаления глазури, когда цилиндр не нужно растачивать или хонинговать. Зернистость 320, а иногда и зернистость 400, часто используются в высокопроизводительных приложениях с высокопроизводительными наборами колец.

Экспертная поддержка

Поскольку Flex-Hone доступен в различных размерах, а также с абразивами и текстурами, Джонс часто направляет клиентов в Brush Research за дополнительными техническими советами или рекомендациями по конкретным продуктам и процессам.

«Мы постоянно оказываем такую поддержку, — говорит Миллер. «Total Seal’s рекомендует использовать наш абразив LEVIGATED ALUMINA (сверхтонкий) в одном приложении, которое немного отличается от других запросов, которые мы получаем. Компания Total Seal сделала свою домашнюю работу и нашла комбинацию, которая лучше всего подходит для их колец из более твердых блочных материалов. Нас просят изготовить множество различных топологий поверхности, что не является проблемой для Flex-Hone».

«Например, у нас есть клиент, который производит двигатели для высокопроизводительной морской промышленности, и ему требуется отделка поверхности, которая сильно отличается от автомобильной. Итак, мы спрашиваем их, какие Ra, Rk [коэффициенты шероховатости] и другие характеристики поверхности они хотят получить, а затем определяем и отправляем им инструмент, который будет соответствовать этим спецификациям».

Помимо специальных, индивидуальных применений, этот гибкий хонинговальный станок также используется в производственных условиях, в том числе с оборудованием с ЧПУ.