Как сделать листогибочный станок своими руками чертежи: Листогибочный станок своими руками, чертежи листогиба для листового металла

Содержание

Листогибочный станок своими руками: как сделать самодельный, чертежи

При строительных работах или ремонте зданий предусмотрено проведение различных листогибочных процедур. Только применение специального оборудования позволит их выполнить качественно. Если речь идет об одноразовой операции, то, конечно, инструмент можно позаимствовать у знакомого или соседа. А вот при частом его использовании стоит подумать о том, чтобы обзавестись личным приспособлением. Таким образом, можно будет его применять, не тратя время на поиски и прочее.

Ручной листогиб

Можно изготовить листогибочный станок своими руками по чертежам. Этот процесс является несложным при условии наличия определенных навыков. Проводить его лучше в специально отведенном месте. Например, гараже или сарае. Также потребуются некоторые инструменты, которые в основном есть у каждого дома, и немного времени. В итоге вы получите отлично помощника, который позволит решить любую задачу, связанную с листовыми материалами.

Содержание:

- Самодельный инструмент: преимущества

- Техническое задание: что это и как его подготовить

- Что необходимо

- Как сделать своими руками

Самодельный инструмент: преимущества

У многих возникает вопрос, зачем делать инструмент самостоятельно, если его можно купить. Конечно, второй вариант решения проблемы не исключается. Причем он займет меньше времени и сил. Но профессионалы предпочитают использовать изделия, сделанные своими руками. Объясняется это очень просто. Такой инструмент удобней и эффективнее, если его сравнить с заводским. Так как агрегаты, которые предложены на рынке, предназначены для работы с листами не менее трех метров, как показано на фото. Это непременно скажется на размерах самого приспособления. Они большие и неудобные в использовании. К тому же, стоимость его достаточно высока, что для многих делает инструмент недоступной роскошью.

Кроме этого, стоит отметить и механический привод. Он для выполнения тонких процедур неудобен, так как на начальном этапе имеет резкий удар, а в конце – слабый. Это не позволяет выполнить операцию качественно. Также стоит отметить расходы электроэнергии. Если размеры листа небольшие, то они не оправданы.

Это не позволяет выполнить операцию качественно. Также стоит отметить расходы электроэнергии. Если размеры листа небольшие, то они не оправданы.

Ручное приспособление убережет вас от этих и других неудобств. Оно просто в эксплуатации, легко обслуживается, позволяет регулировать и распределять усилие самостоятельно и таким образом, как это необходимо для работы.

Техническое задание: что это и как его подготовить

Как сделать листогибочный станок своими руками, знают не многие. Поэтому к процессу относятся с опаской. Но не стоит, если грамотно подготовиться к нему, то можно получить отличный инструмент. Он станет незаменимым помощником в решении многих задач при строительстве и ремонте дома.

Первое, с чего необходимо начать, – это подготовка чертежей. Сегодня это несложная задача. Посмотрите видео, которое продемонстрирует агрегат со всеми его особенностями и нюансами. Внимательно его просмотрите и определите, какое устройство необходимо вам.

Самодельный листогибочный станок своими руками должен быть правильным и отвечать тем техническим характеристикам, которые вы от него ожидаете. К основным относят:

К основным относят:

- максимальную ширину изгиба;

- самую большую толщину заготовки;

- диапазон углов гибки, который необходим;

- общие размеры агрегата – речь идет про длину, ширину и высоту;

- необходимый показатель точности гибки.

Определяются данные параметры, исходя из предназначения устройства. Если речь идет о работе с крышей, то лучше при изготовлении использовать приспособление, которое будет гнуть листы металла, брать оцинкованную жесть, сталь. Толщина материала должна быть около одного миллиметра. Для изготовления ограждений подойдет металл с большей толщиной.

При составлении чертежа сложным является правильное определение диапазона значений углов гибки металла. Верхний показатель прост, он равен 180 градусам. А вот с нижним могут возникнуть трудности. При этом важно учесть пластичность материала, толщину изгиба и угол гибки.

Что необходимо

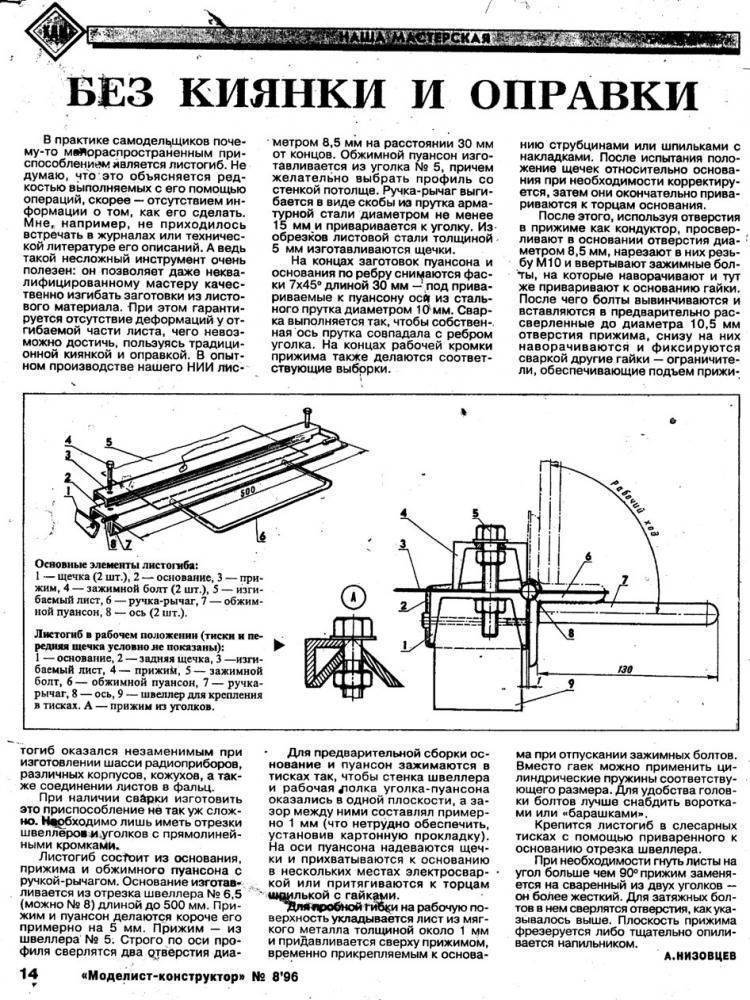

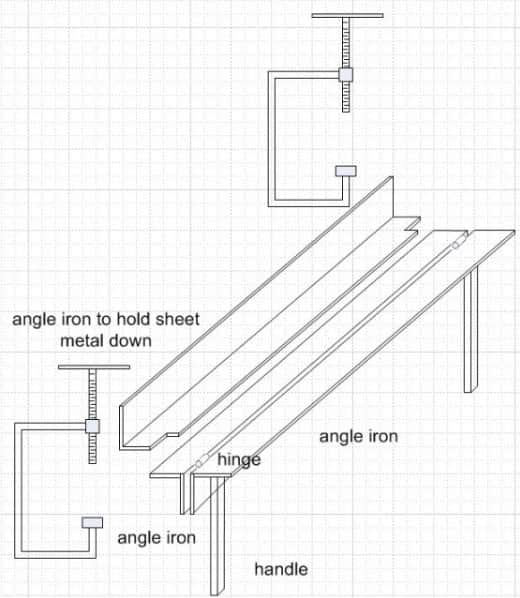

Ручной листогибочный станок своими руками сделать несложно. Для этого потребуются уголки и швеллеры. Они будут выступать основным материалом при изготовлении приспособления для обработки листов из металла. Кроме этого, потребуется сварочная установка.

Для этого потребуются уголки и швеллеры. Они будут выступать основным материалом при изготовлении приспособления для обработки листов из металла. Кроме этого, потребуется сварочная установка.

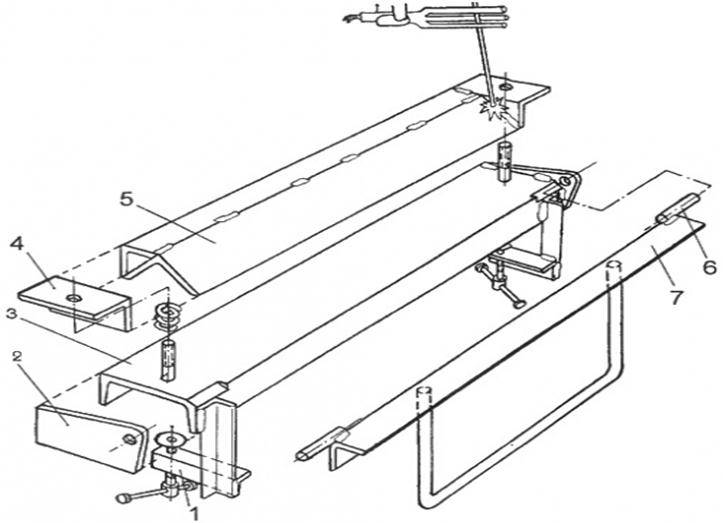

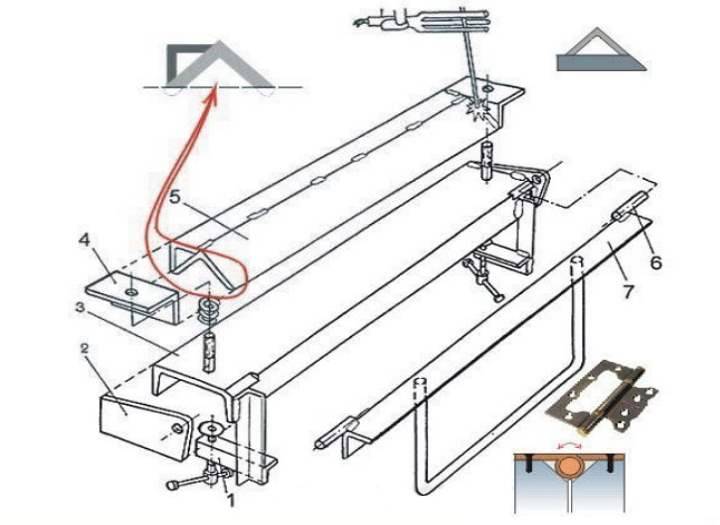

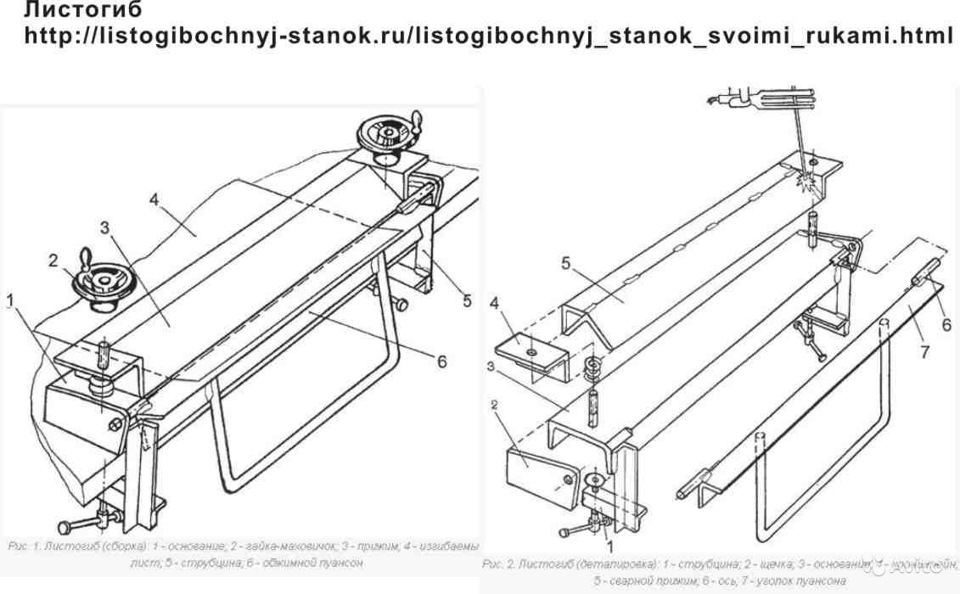

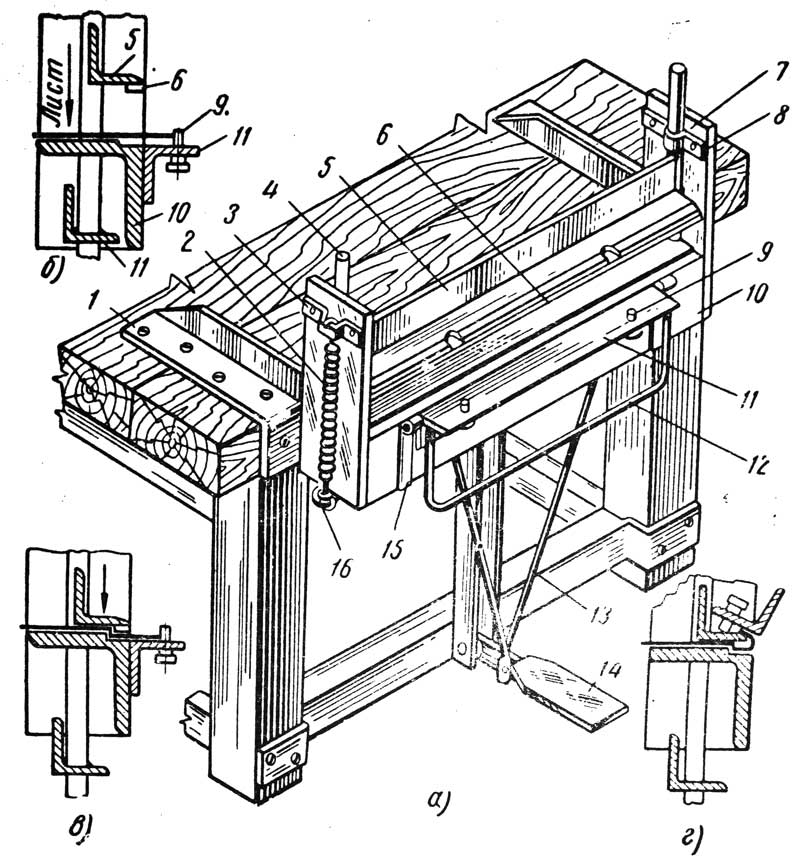

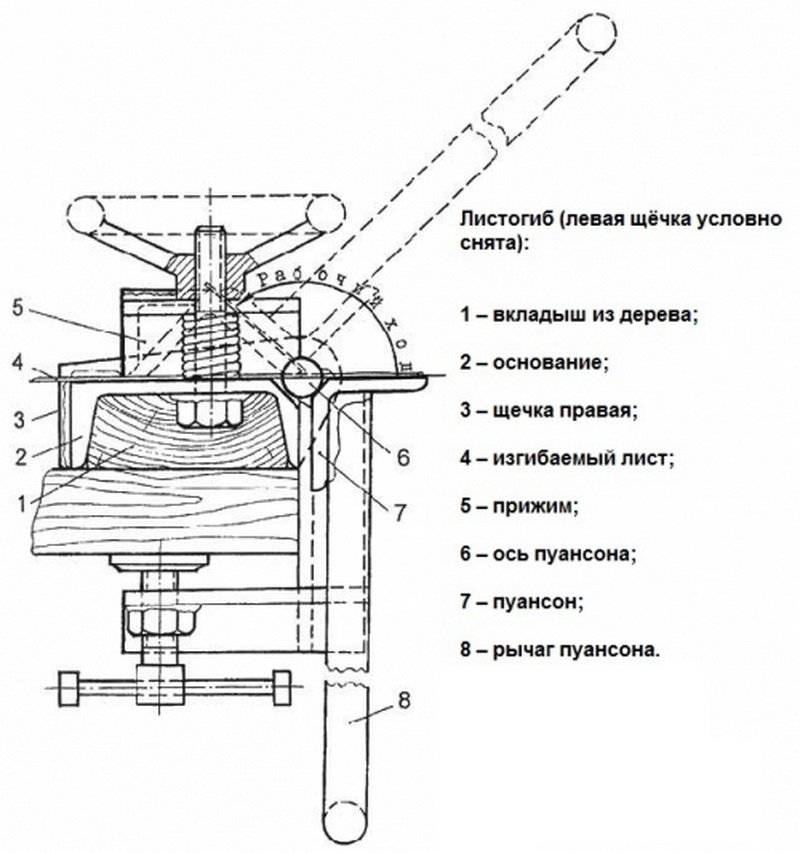

Конструкция приспособления похожа на ту, которая у инструмента, изготовленного из дерева. В нем есть основание, прижим и обжимной пуансон. Главное отличие состоит в масштабах изделия, они другие. При изготовлении основания лучше выбирать швеллеры под номером 5, 6, также можно 8. Что касается прижима, пуансона, то здесь хорошо подойдет 5. При этом важно обратить внимание на стенки. Чем выше этот показатель, тем лучше.

Как сделать своими руками

Процесс изготовления включает несколько этапов. Для начала необходимо арматуру с диаметром в 14 см изогнуть. В итоге ее форма будет напоминать скобообразную ручку-рычаг. Ее концы в дальнейшем потребуется приварить к уголкам. Второй важный элемент конструкции, который необходимо подготовить, это так называемые щечки. Их получают из листов стали, толщина которых не менее пяти миллиметров. Основные детали конструкции готовы.

Основные детали конструкции готовы.

После этого на концах основания и пуансона проводится снятие фаски. Это позволит выполнить сварочные работы качественно. Когда крепится прут, то необходимо следить за тем, чтобы его ось совпала с ребром уголка.

Станок для гибки металла своими руками: особенности, чертежи и рекомендации

Чаще всего для работы с металлическими заготовками человеку нужен станок для гибки металла. Это достаточно простое устройство, но его полезность невозможно переоценить. Кроме того, его можно сделать своими руками. Это позволит сэкономить значительное количество материала, но потребует определенных знаний, умений и, конечно же, времени.

Описание

Станок для гибки металла, как понятно из названия, предназначен для изготовления гнутых металлических деталей. Стоит добавить, что кроме этой функции у него может быть еще одна дополнительная – резка материала. Такие машины чаще всего используются для производства металлических полос. Помимо этих двух функций наличие такого станка позволит производить разного рода профнастил. Преимущество использования станка для гибки металла в том, что он позволяет изменять форму материала под любым нужным углом, но при этом не повреждает покрытие поверхности или защитный слой изделия.

Такие машины чаще всего используются для производства металлических полос. Помимо этих двух функций наличие такого станка позволит производить разного рода профнастил. Преимущество использования станка для гибки металла в том, что он позволяет изменять форму материала под любым нужным углом, но при этом не повреждает покрытие поверхности или защитный слой изделия.

Работа на агрегате

Работа на таком станке возможна не только со стальными изделиями, но и с медными, латунными, алюминиевыми и чугунными. Если заготовка из любого материала характеризуется тем, что ее толщина менее 0,8 мм, ее ширина должна быть не менее 40 см, но не более 2,5 м. При таких габаритах высота полки (на изгиб) должна быть не более 2 см. Если требуется вырезать заготовки одинаковой толщины, важно, чтобы их ширина была от 80 мм до 40 см и не более.

Еще одним важным условием, которое необходимо соблюдать, работая на станке для гибки металла, является отсутствие дефектов на той поверхности листа, которая будет сгибаться. Соблюдение этого условия важно для того, чтобы те детали и образцы изделий, которые будут изготовлены на самодельном станке своими руками, не уступали по качеству тем заготовкам, которые производятся в промышленных масштабах на заводах. Для защиты полимерного или лакокрасочного покрытия на самом материале рекомендуется установить на машину силиконовые или резиновые подложки.

Соблюдение этого условия важно для того, чтобы те детали и образцы изделий, которые будут изготовлены на самодельном станке своими руками, не уступали по качеству тем заготовкам, которые производятся в промышленных масштабах на заводах. Для защиты полимерного или лакокрасочного покрытия на самом материале рекомендуется установить на машину силиконовые или резиновые подложки.

Конструкция станка для гибки листового металла, сделанная своими руками

Самодельный станок для гибки металлических изделий достаточно простой, но очень функциональный, состоящий из нескольких основных элементов.

Нож. Поскольку у станка есть дополнительная функция резки, эта деталь является и основной. Он должен устанавливаться на подвижные ролики, но предназначен для резки заготовок. Здесь важно отметить, что этот элемент должен быть изготовлен из очень прочной стали, шкала Роквелла должна иметь уровень прочности около 100. Срок службы такого изделия довольно большой, но заточить его будет сложно. Но этот недостаток полностью нивелируется тем, что нож позволит разрезать огромное количество погонных метров материала, прежде чем он затупится. Для облегчения перемещения роликов на них необходимо установить утяжелитель.

Но этот недостаток полностью нивелируется тем, что нож позволит разрезать огромное количество погонных метров материала, прежде чем он затупится. Для облегчения перемещения роликов на них необходимо установить утяжелитель.

Детали станка

Станок для гибки металла, изготовленный вручную, должен иметь также несколько следующих составных элементов:

- Необходимая деталь — рабочая балка (стол). Назначение этого элемента вполне понятно, он играет роль рабочей поверхности, на которой лежит заготовка. Ширина бруса может быть практически любой. Стоит отметить, что если габариты довольно большие, то станок для гибки металла можно превратить в полноценный верстак. Мастера рекомендуют делать или покрывать поверхность балки резиной или силиконом, чтобы не царапать поверхность заготовок.

- Далее идет сгибатель листов. Конструкция достаточно простая и должна быть выполнена в виде каркаса из древесного материала, а также иметь утяжелитель.

- Необходимо приобрести различные опоры и упоры, которые предотвратят скольжение материала.

- Еще одним важным элементом является упор для складывания листа. Эти детали будут регулировать ширину сгиба листа и задавать угол сгиба.

- Для резки заготовок рекомендуется добавить упоры для указания ширины реза.

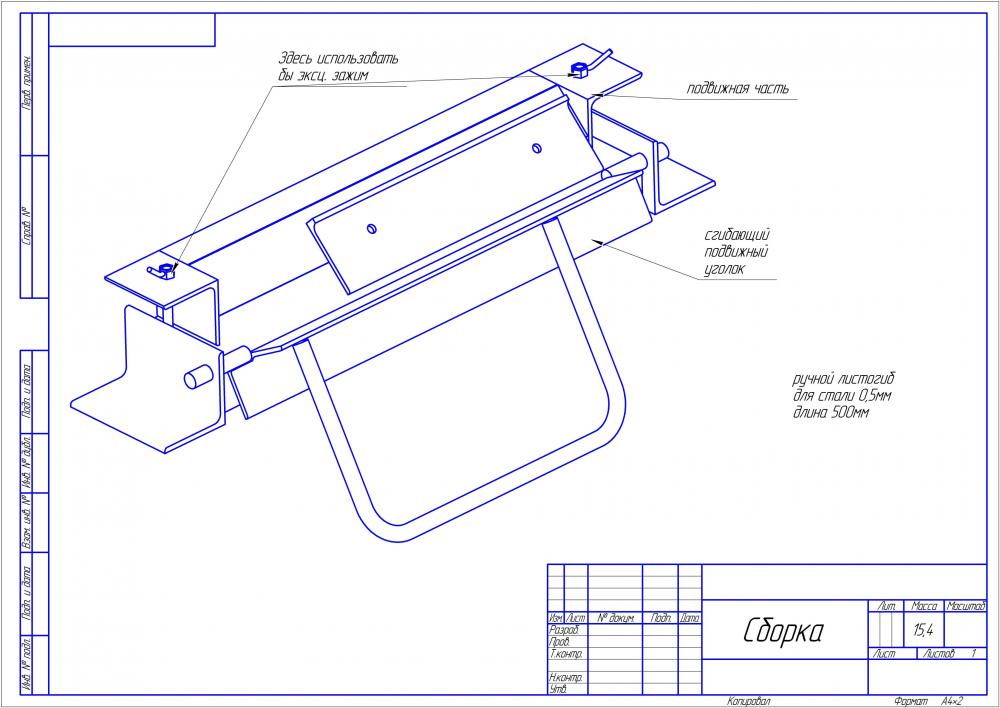

Начало изготовления самодельного станка для гибки металла

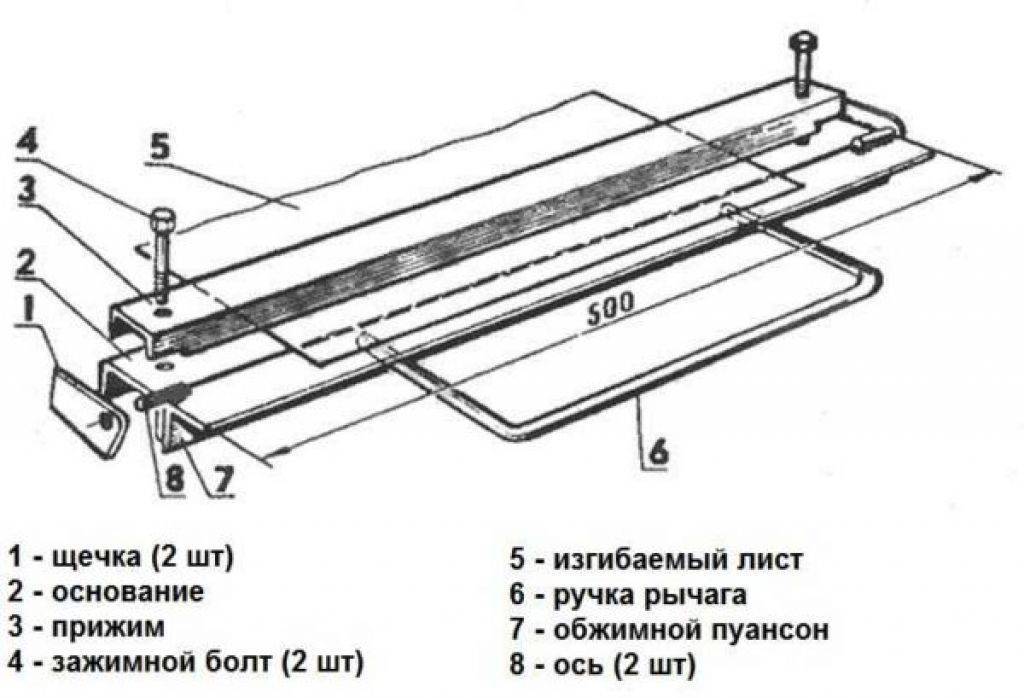

Начать работу рекомендуется с составления схемы узла. Также перед сборкой нужно купить и изготовить все необходимые элементы и детали. Первым делом нужно купить два куска швеллера №5 и №6 одинаковой длины. Также эти два элемента должны иметь прямой край. Эти элементы используются для подготовки основания. Деталь №5 используется для зажима, а №6 – для закладки фундамента. Для того чтобы выбрать длину швеллеров, необходимо отталкиваться от длины заготовок, с которыми планируется работать, этот параметр должен совпадать. Большинство специалистов рекомендуют брать длину около полуметра. Этого достаточно, чтобы изготовить практически любую деталь, которая может пригодиться в быту.

Изготовление и сборка станка

Далее для изготовления станка для ручной гибки металла необходимо сделать отверстия на швеллере, который является прижимным. Количество отверстий должно быть от 2 до 4, а их диаметр должен быть равен 9 мм. Ближайшее к торцу заготовки отверстие должно быть в 3 см от края. Еще один важный момент – прижимное устройство должно быть короче основания, примерно на 5-10 см. Для изготовления пуансона под опрессовку необходимо иметь в своем распоряжении уголок, толщина профиля которого будет больше, чем у будущих заготовок. Плечо рычага лучше всего делать из таких материалов, как арматура или балки. Если используется брус, то его сечение должно быть не менее 15 мм, а если берется брус, то его размеры должны быть не менее 50х50. Форма рычага рекомендуется П-образная. Этот элемент крепится к уголку при помощи сварки или болтов.

Заключительные работы

После всех предыдущих манипуляций можно приступать к изготовлению такого элемента, как щеки. Изготавливаются они из стального проката, а толщина деталей должна быть около 5 мм. Важно, чтобы эти элементы имели фаски, толщина которых должна быть равна 0,6 см. Длина этого участка должна быть от 3 до 3,3 см. Важно, чтобы концы пуансона также были снабжены фасками с такими параметрами, как глубина 0,5 см и длина 3 см. Их необходимо снять с пуансона, чтобы обеспечить установку оси. Изготовление такого элемента, как ось, осуществляется из металлических стержней, диаметр которых составляет 1 см. Фиксация оси осуществляется сваркой. При установке необходимо обеспечить параллельность осевой линии по отношению к кромкам угла. Вся эта готовая конструкция вместе с пуансоном соединяется с помощью тисков. При совмещении важно следить, чтобы свободная полка уголков располагалась в той же горизонтальной плоскости, в которой находится и свободная полка швеллера.

Изготавливаются они из стального проката, а толщина деталей должна быть около 5 мм. Важно, чтобы эти элементы имели фаски, толщина которых должна быть равна 0,6 см. Длина этого участка должна быть от 3 до 3,3 см. Важно, чтобы концы пуансона также были снабжены фасками с такими параметрами, как глубина 0,5 см и длина 3 см. Их необходимо снять с пуансона, чтобы обеспечить установку оси. Изготовление такого элемента, как ось, осуществляется из металлических стержней, диаметр которых составляет 1 см. Фиксация оси осуществляется сваркой. При установке необходимо обеспечить параллельность осевой линии по отношению к кромкам угла. Вся эта готовая конструкция вместе с пуансоном соединяется с помощью тисков. При совмещении важно следить, чтобы свободная полка уголков располагалась в той же горизонтальной плоскости, в которой находится и свободная полка швеллера.

После этого монтажные работы можно считать завершенными. Для проверки работоспособности станка рекомендуется брать заготовку из низкоуглеродистой стали толщиной до 1,5 мм. Следует отметить, что цена приобретаемого станка для гибки металла может доходить до 2000 долларов.

Следует отметить, что цена приобретаемого станка для гибки металла может доходить до 2000 долларов.

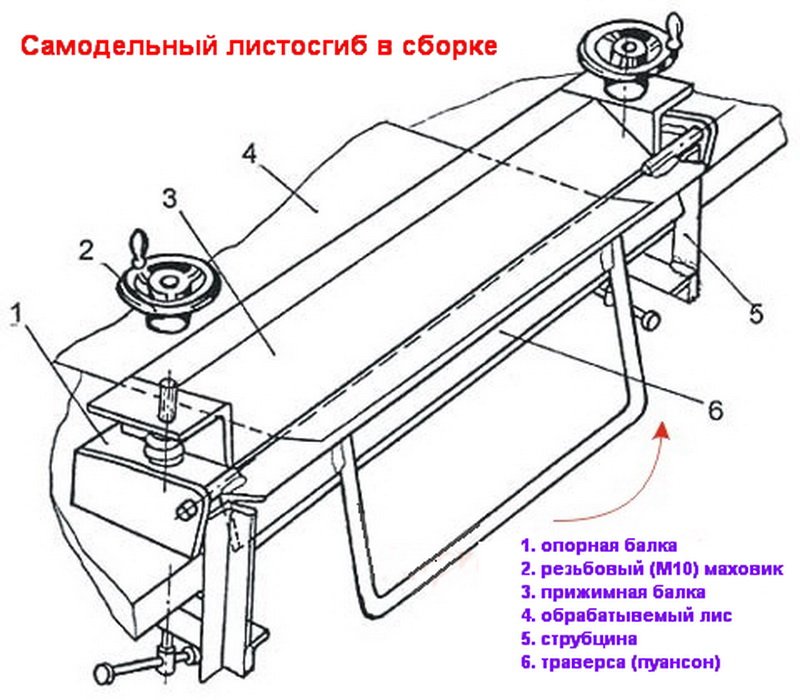

Процесс складывания листа

Конструкция самодельного станка также может состоять из таких деталей, как рама, гайка-маховик , лист для гибки, струбцина, ключ, пробойник для опрессовки. Для того, чтобы работать на таком типе станка, нужны определенные знания и навыки. Преимущество использования этого агрегата в том, что он позволит сохранить металл в целостности, в отличие от той же сварки.

В процессе гибки металла происходит следующее: внешние слои металлической заготовки растягиваются, а внутренние слои, наоборот, сжимаются. Важно, что для изгиба металлической заготовки необходимо приложить такое усилие, которое будет больше предела упругости материала. С помощью станков для гибки металлов как раз можно добиться этого условия. К достоинствам готового изделия, то есть гнутых листов, можно отнести следующие факторы:

- наличие высокой прочности конечного продукта;

- возможность получения цельной конструкции без сварных швов, болтовых соединений и т.

п.;

п.; - Исключает возможность коррозии, так как в процессе гибки не происходит повреждения металла;

- возможность получения нужного угла без создания сварного шва.

Заключение

Наличие дома такого оборудования значительно упрощает работу с металлическими заготовками. Однако при эксплуатации данного устройства крайне важно знать и соблюдать правила техники безопасности. Цена станка для гибки листового металла, сделанного своими руками, также будет существенно ниже покупной. Тратиться нужно только на те материалы, которые не окажутся под рукой и их придется покупать.

Похожие статьи

Как сделать дрель своими руками?

Как происходит гибка труб

Как собрать вышивальный станок для своего

Станок для гибки арматуры (гибочный станок,

Мангалы из металла своими руками — вкуснота

Гибка арматуры своими руками станки для

Форматно-раскройный станок своими руками:

Как сделать гибочный станок своими руками

Настольный токарный станок по металлу:

Как сделать кузницу дома

перейти к содержанию

BlacksmithingMetal

Кристин Арцт

16 Техники кузнечного дела

В этом руководстве рассматриваются основные навыки и основные методы кузнечного дела, которые вы будете использовать для ковки стали. Прежде чем начать, изучите эти 16 основных методов кузнечного дела, используемых для ковки от новичка до продвинутого кузнеца.

Прежде чем начать, изучите эти 16 основных методов кузнечного дела, используемых для ковки от новичка до продвинутого кузнеца.

5 методов ковки в кузнечном деле

Следующие методы ковки необходимы для любой кузницы. В зависимости от проекта вы, вероятно, будете использовать каждую из этих основных кузнечных техник в каждом сеансе ковки.

Гибка

Чтобы сделать изгиб или изгиб металла, нагрейте его, подержите над рогом наковальни и ударьте по нему молотком, чтобы получить желаемую кривую. Вы можете стратегически нагревать секции вашего металла в кузнице, прежде чем сгибать его, а не нагревать всю деталь. Вы также можете разгибать металлы, повторно нагревая металл и действуя в обратном порядке.

Пробивка отверстий

Пробивка отверстий в горячем металле с помощью пробивного инструмента. Начните с нагрева металла, определите, где вы хотите пробить отверстие, и мягко ударяйте перфоратором по намеченному месту, пока не почувствуете сопротивление со стороны наковальни. Будьте осторожны, чтобы не ударить слишком сильно, чтобы не повредить поверхность наковальни.

Будьте осторожны, чтобы не ударить слишком сильно, чтобы не повредить поверхность наковальни.

Волочение

Волочение является важной техникой кузнечного дела и используется для того, чтобы сделать металл длиннее и тоньше. Вам нужно будет использовать щипцы, чтобы удерживать кусок на наковальне, и молотком с обеих сторон, чтобы увеличить длину.

Осадка

Осадка противоположна волочению и используется для того, чтобы сделать металл толще, короче и уже. Это требует немного больше технических навыков, чем многие методы ковки. Процесс может быть трудно контролировать, и он используется на более продвинутых этапах кузнечного дела. Вы можете нагревать определенную часть металла в горне, которую вы собираетесь формировать, а не нагревать весь кусок в горне.

Усадка

Усадка — это процесс сжатия металла между плоской головкой молотка и плоской поверхностью наковальни. Этот метод работает лучше всего, когда ширина наковальни и плоской головки молотка совпадает с шириной предмета.

3 метода термообработки в кузнечном деле

При ковке кузнецы используют методы термообработки для укрепления материала и облегчения работы с ним. Отжиг, закалка и отпуск — три основных метода термической обработки, используемых в кузнечном деле.

Отжиг

Отжиг облегчает работу с кованым материалом. Он смягчает металл, заставляя его легче сгибаться и принимать форму. Отжиг также защищает материал от растрескивания или растрескивания. Чтобы отжечь материал, вы нагреваете его в горне и очень медленно охлаждаете, помещая в песок или вермикулит. Это особенно важно при работе с переработанными материалами. Отжиг удаляет примеси в зерне, повышает прочность материала и снижает его твердость.

Закалка

Закалка – это процесс контролируемого нагрева и контролируемого охлаждения материала с целью повышения его прочности. Металл доводится до максимальной температуры и быстро охлаждается путем закалки в жидкости — обычно в воде, соленой воде или масле. Вода является самым быстрым охлаждающим материалом, в то время как масло и соль могут быть добавлены для замедления процесса охлаждения. Это предотвратит растрескивание материалов.

Вода является самым быстрым охлаждающим материалом, в то время как масло и соль могут быть добавлены для замедления процесса охлаждения. Это предотвратит растрескивание материалов.

Отпуск

После закалки кованый металл подвергается отпуску для повышения ударной вязкости и снижения избыточной твердости. Для отпуска металл нагревают и охлаждают при комнатной температуре, чтобы уменьшить хрупкость и повысить прочность.

8 разнообразных кузнечных приемов, которые должен знать каждый

Эти кузнечные приемы сосредоточены на четырех основных этапах процесса ковки: нагрев, выдерживание, удар и придание формы. От резки металла до соединения его вместе, вы можете создавать безграничные кованые изделия, используя эти методы кузнечного дела.

Удары

Процесс ковки требует точного удара молотком по наковальне с соответствующей силой и в нужных местах. Разные техники требуют разной силы и схемы ударов. Это может быть серия сильных ударов, мягких постукиваний или их комбинация, в зависимости от выполняемого процесса.

Закалка

Закалка — это процесс помещения нагретого металла непосредственно в жидкость для быстрого охлаждения детали и окончательного упрочнения материала. Жидкость может представлять собой воду, соленую воду или масло. Его можно использовать для изоляции одной стороны детали, чтобы обработать только противоположную сторону. Он также используется для упрочнения металла за счет снижения хрупкости и внутренних напряжений. Лучше всего погружать горячий материал прямо в жидкость, чтобы предотвратить деформацию.

Резка

Чтобы разрезать металл, ударьте горячим зубилом по материалу, нагретому до ярко-желтого цвета в горне. Когда вы режете сталь, кончик долота также нагревается, поэтому не забывайте регулярно охлаждать долото водой, чтобы охладить его. Чтобы защитить поверхность вашей наковальни, используйте жертвенный кусок металлолома между вашим материалом и наковальней. Мягкие металлы, такие как алюминий, идеально подходят для того, чтобы ваше долото было острым.

Формование

Горячему металлу можно придать форму с помощью методов гибки, волочения и осадки. Сначала нагрейте металл в кузнице, пока он не станет легко податливым. Затем ударьте молотком по наковальне, чтобы придать ей форму.

Сужение

Чтобы выковать конус, нагрейте материал с одного конца и поместите его на край наковальни. Используйте технику рисования, чтобы нанести удар по горячему краю, поворачивая его на 180 градусов при каждом ударе, а затем на 90 градусов при каждом ударе, чтобы сузить край до конусообразной точки.

Правка

Правка уменьшает толщину куска металла путем нагревания и удара. Обычно используется в качестве финишной техники, чтобы сделать поверхность плоской и гладкой.

Воронка

Выемка — это метод формовки, используемый для придания плоскому листовому металлу изогнутых форм путем забивания вогнутой выемки, похожей на форму. Кузнецы используют обрубок как форму для забивания. Пень представляет собой большой деревянный блок, часто сделанный из ствола дерева, на котором вырезан круг, куда помещается и забивается листовой металл.

Заклепка

Заклепка — это метод соединения, который достигается путем оборачивания куска металла вокруг кусков материала, которые будут соединяться. Кузнец стратегически нагревает два куска металла, которые нужно соединить, и сбивает их вместе в одной области, создавая маленькие буквы «О». Этот метод используется при кузнечной сварке.

Изучение начальных и продвинутых методов кузнечного дела в Крусибле

В Крусибле проводятся разнообразные занятия на нашем факультете кузнечного дела, а также формируется сообщество студентов, учителей и мастеров-кузнецов в нашей кузнице. На курсах кузнечного дела в тигле обучают кузнечным операциям, таким как вытягивание, усадка, сгибание, осадка и штамповка, чтобы вы могли изготавливать собственные изделия. Продвинутые классы знакомят вас с молотом, кузнечным делом, кузнечной сваркой и декоративными изделиями из железа. Вы можете начать с ковки крюка в Кузнечном деле I и перейти к ковке ножа в продвинутых классах, таких как Кузнечное дело.

Продолжить знакомство с руководствами по металлу

Узнайте, как работать с механическими молотами и как они работают, из этого вводного руководства по кузнечному делу с помощью силового молота….

Подробнее →

Задумывались ли вы, чем занимается литейный цех? ? Узнайте о разнице между черными и цветными металлами и о том, как начать литейную карьеру….

Подробнее →

Узнайте о различных способах литья бронзы в литейном и ювелирном производстве, а также о том, как начать работу, из этого руководства для начинающих. к бронзовому литью….

Подробнее →

Узнайте о различных типах литья по выплавляемым моделям, от металла до стекла, и о том, как начать работу, в этом руководстве для начинающих по литью по выплавляемым моделям….

Подробнее →

Узнайте, как построить Собственный кузнечный горн и станьте кузнецом с помощью этого пошагового руководства….

Читать далее →

Узнайте все, что вы хотели знать о литье металлов, от типов форм до различных методов литья. …

…

Читать Подробнее →

Вы можете научиться ковать металл

В Горниле еженедельно проводятся новые курсы кузнечного дела.

3-часовой дегустатор: кузнечное дело

3-часовой дегустатор — отличный способ изучить новый вид искусства без более глубокого изучения полного курса. После базового ознакомления с ковкой стали и использованием кузнечных инструментов,…

Узнать больше и зарегистрироваться →

Кузнечное дело I

Изучите основы кузнечного дела! Этот курс обучает основным навыкам, необходимым для ковки стали и понимания кузнечных инструментов. Мы представим сужение, осадку,…

Узнать больше и зарегистрироваться →

Кузнечная лаборатория

Занятия в лаборатории — это большое преимущество, исключительно для участников Crucible! Практикуйте навыки, которые вы изучаете в классе, и открывайте новые возможности в своем ремесле. Инструкции не предоставляются…

Узнать больше и зарегистрироваться →

Кузнечное дело II

Углубите свои знания в этом продолжении кузнечного дела I. Этот класс предназначен для развития ваших основных навыков, а также таких техник, как изготовление свитков, ошейник, базовый…

Этот класс предназначен для развития ваших основных навыков, а также таких техник, как изготовление свитков, ошейник, базовый…

Узнать больше и зарегистрироваться →

Силовой молот I

Мы сосредоточимся на методах силового молота, поскольку мы создаем набор основных молотковых инструментов, боковые наборы и круглую плоскую пластину. К тому времени, когда эти новые инструменты будут подвергнуты термической обработке, студенты…

Узнать больше и зарегистрироваться →

Молодежное кузнечное дело I

Научитесь гнуть и придавать форму стали в кузнице Горнила, практикуя традиционные кузнечные приемы, такие как волочение, изгиб, скручивание, штамповка, резка и дрейф…

Узнать больше и зарегистрироваться →

Кузнечное дело

Этот специализированный курс посвящен методам ковки, необходимым для изготовления инструментов с острыми краями из высокоуглеродистой стали. Мы расскажем о конструкции лезвия, контроле структуры зерна стали,.

п.;

п.;