Как сделать профилегиб своими руками чертежи: Профилегиб своими руками – чертежи ручного профилегибочного станка, фото, видео

Содержание

Последние новости туризма на сегодня 2022

Отдых и Туризм — Новости туризма 2022

Февраль 12, 2022

8 комментариев

С чем у любого туриста ассоциируется Хорватия? В первую очередь — отличная экология, чистейшее лазурного цвета Адриатическое море и невероятно живописные берега…

Февраль 1, 2022

Февраль 1, 2022

Февраль 1, 2022

Февраль 2, 2022

Правильное питание

Ноябрь 19, 2021

5 комментариев

Хотя общая идея заключается в том, что замороженные фрукты не несут никакой пользы для здоровья, многочисленные доказательства противоречат. ..

..

Ноябрь 19, 2021

17 комментариев

Ноябрь 19, 2021

10 комментариев

Ноябрь 19, 2021

20 комментариев

Общество

Ноябрь 19, 2021

7 комментариев

Найти идеальный подарок на Новый год для близких и друзей — непростая задача. Если нет уверенности в правильности своего решения, то может…

Если нет уверенности в правильности своего решения, то может…

Ноябрь 19, 2021

20 комментариев

Ноябрь 19, 2021

4 комментария

Ноябрь 19, 2021

5 комментариев

Cпорт отдых туризм

Ноябрь 20, 2021

16 комментариев

Занять всю семью непросто. И что ж, нужно время, чтобы постоянно придумывать новые…

И что ж, нужно время, чтобы постоянно придумывать новые…

Бизнес

Ноябрь 20, 2021

2 комментария

Во французском языке существительное menu имеет два совершенно разных…

Спорт

Ноябрь 21, 2021

8 комментариев

Если вы все-таки решились на покупку первого сноуборда, при выборе однозначно не стоит…

чертежи и советы по изготовлению. Как изготовить трубогиб для трубы своими руками

Ноябрь 25 • Инструменты • Просмотров 853 • Комментариев к записи Профильный трубогиб своими руками: чертежи и советы по изготовлению нет

Использование профилированных труб для строительства и изготовления металлических изделий в последнее время стало практически повсеместным. Трубы квадратного сечения отлично зарекомендовали себя как легкий, но весьма надежный материал. Его часто используют для возведения простых, но прочных конструкций, таких как балконные рамы, навесы, беседки, теплицы.

Трубы квадратного сечения отлично зарекомендовали себя как легкий, но весьма надежный материал. Его часто используют для возведения простых, но прочных конструкций, таких как балконные рамы, навесы, беседки, теплицы.

Содержание

- Принцип действия и устройство трубогибочного станка

- Материалы для изготовления трубогиба для профильной трубы своими руками

- Профильный трубогиб своими руками. Требования безопасности при работе с металлом

- Трубогиб для трубы своими руками с центральным регулировочным роликом

- Изготовление трубогиба своими руками с боковым регулировочным роликом

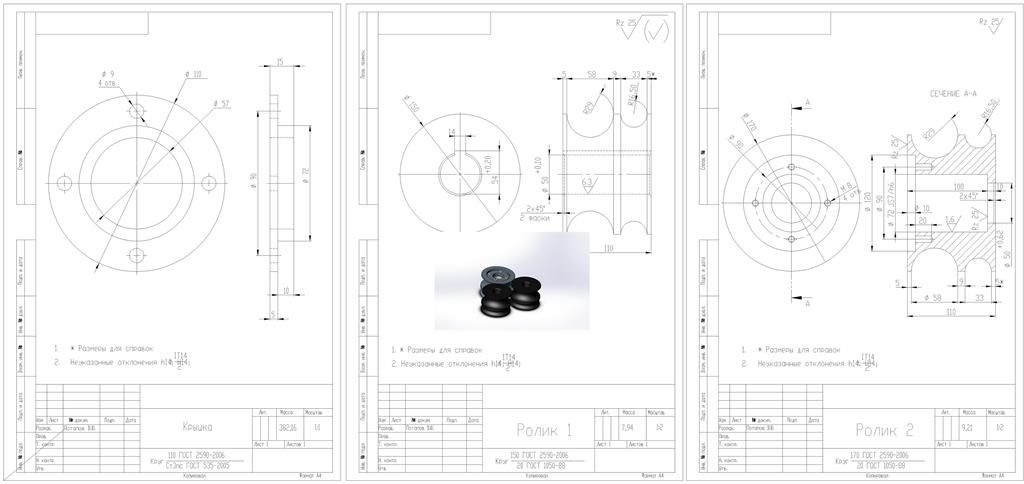

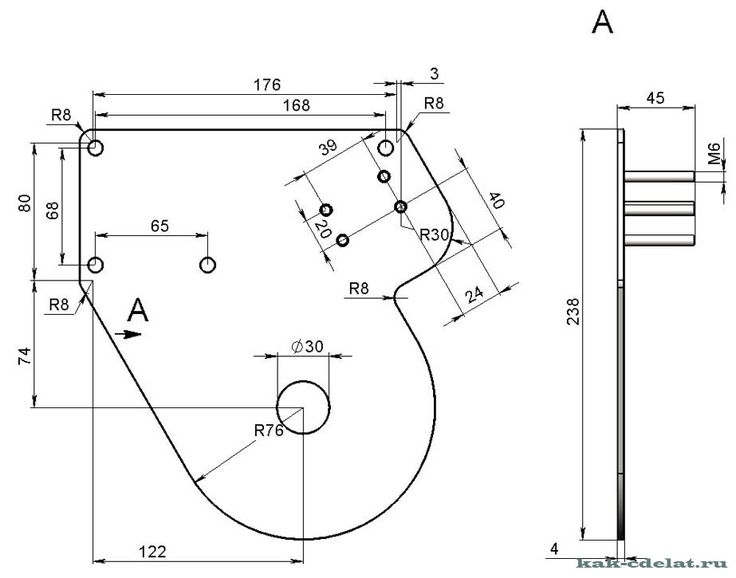

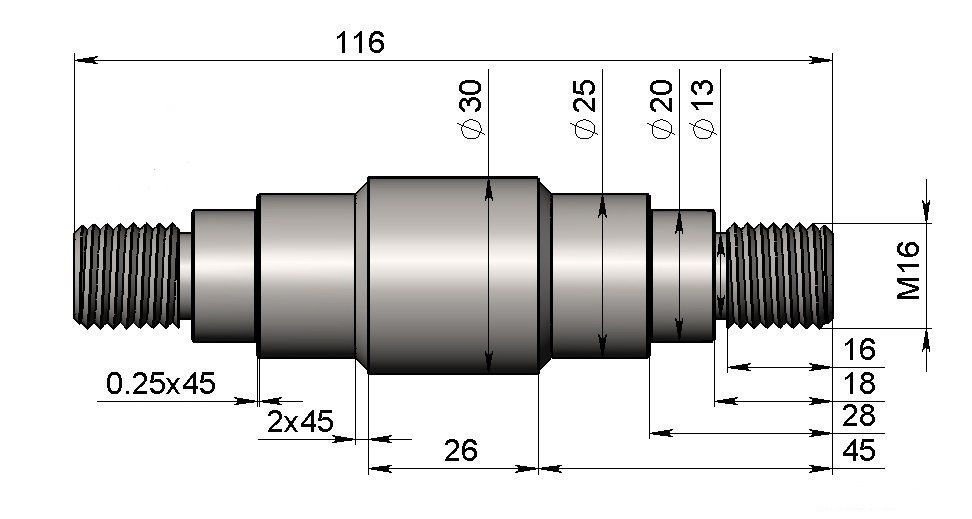

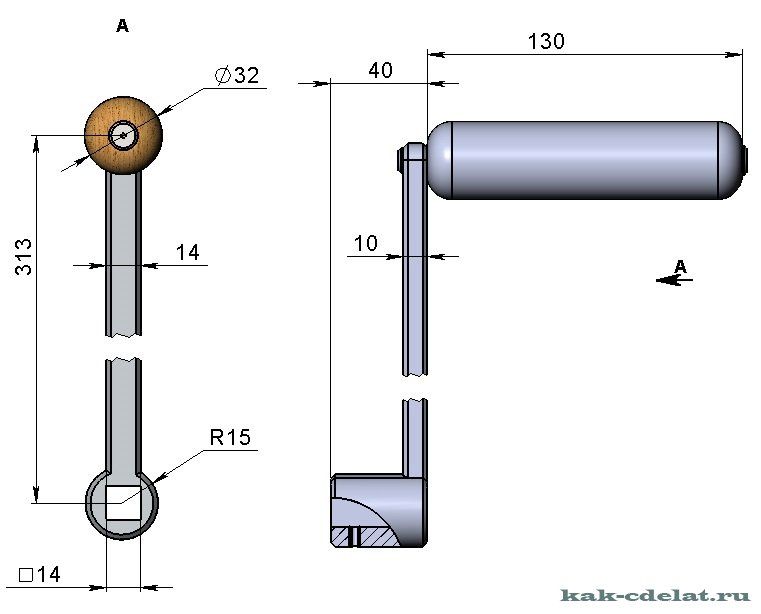

- Трубогиб своими руками: чертежи, фото

- Трубогиб своими руками: видео

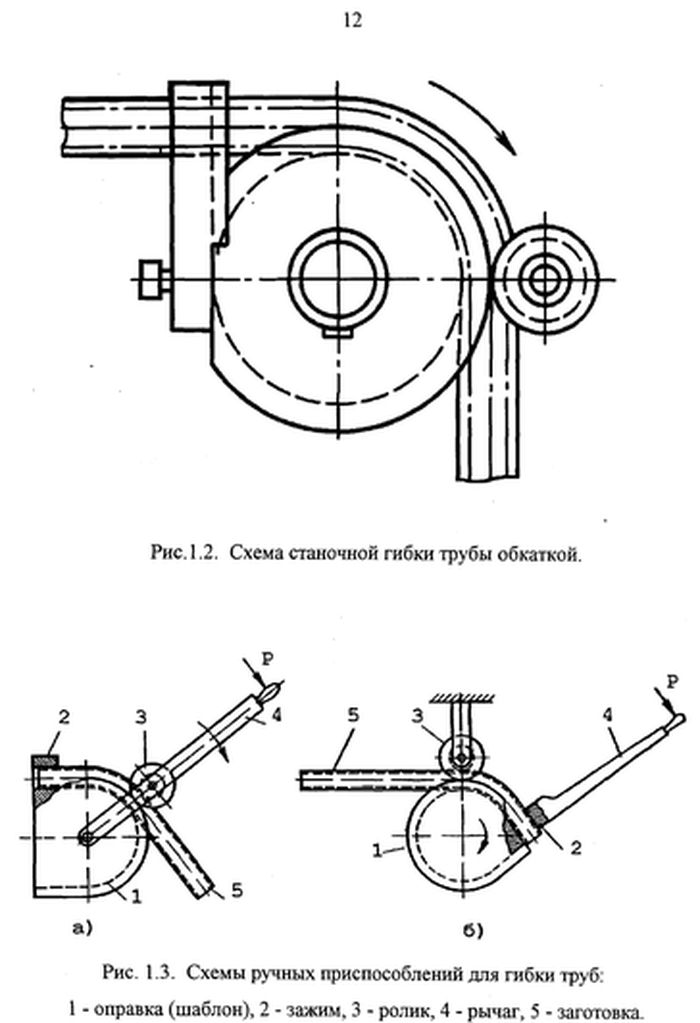

Принцип действия и устройство трубогибочного станка

Теплицы, оранжереи, парники, как правило, имеют арочную форму, поэтому трубу необходимо будет выгибать. Делать это можно двумя путями:

- Вручную, предварительно нагрев трубу. Этот вариант годится только для небольших объемов работ.

Он имеет ряд существенных недостатков. Во-первых, при нагреве меняется свойства металла, что может негативно сказаться на прочности всей конструкции. Во-вторых, при изготовлении изгиба вручную сложно будет добиться точности каждой детали. Да и сделать идеальный радиус вручную практически невозможно.

Он имеет ряд существенных недостатков. Во-первых, при нагреве меняется свойства металла, что может негативно сказаться на прочности всей конструкции. Во-вторых, при изготовлении изгиба вручную сложно будет добиться точности каждой детали. Да и сделать идеальный радиус вручную практически невозможно. - При помощи трубогибочного станка. Это наиболее оптимальный вариант. Точность изготовления деталей с заданным радиусом дуги, большая производительность в сравнении с ручной работой — делают такой способ наиболее предпочтительным.

Если трубогибочный станок будет использоваться в промышленных масштабах для ведения бизнеса, есть смысл приобрести заводскую модель. Если же он нужен для единичной работы либо понадобится время от времени, тратить немалые средства на покупку нет смысла. Можно взять его напрокат либо изготовить самостоятельно. О том, как изготовить трубогиб своими руками для профильной трубы – далее в статье.

Перед тем как начать процесс изготовления трубогиба своими руками, необходимо четко понимать, из чего он состоит, и как работает.

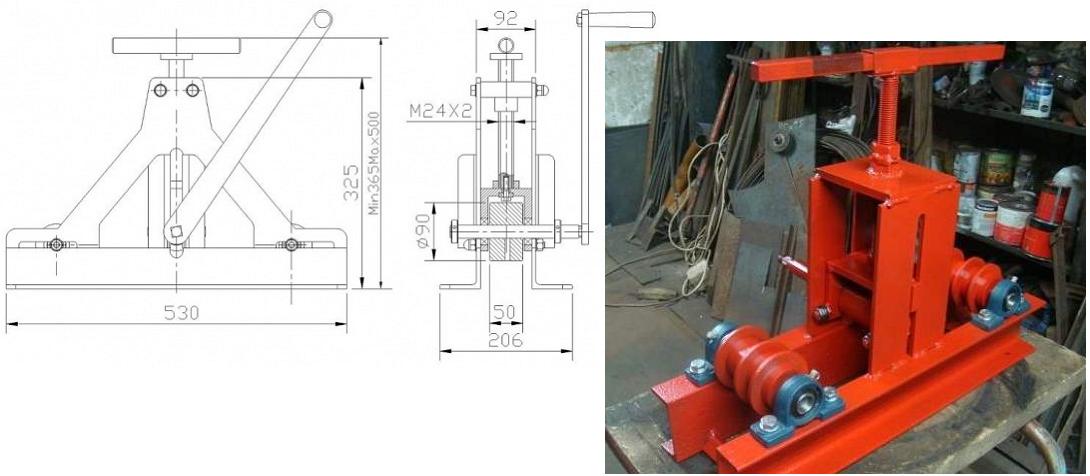

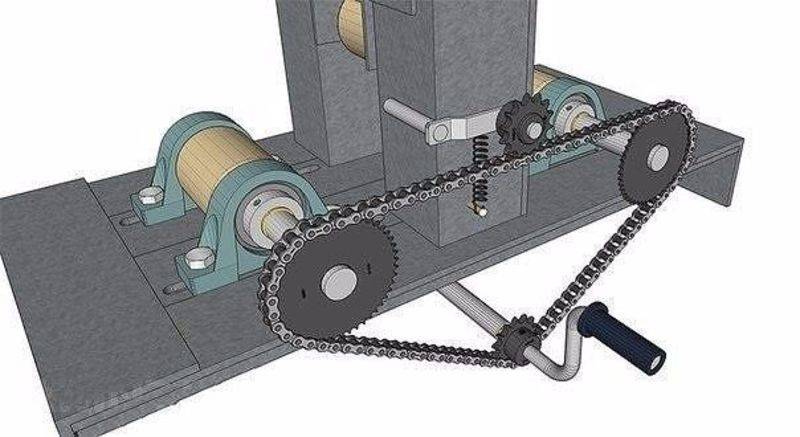

Принцип действия трубогиба довольно прост. Ровная труба прокатывается между движущимися валками, один из которых может менять свое положение по вертикальной оси. За счет давления центрального валка происходит изгиб заготовки под определенным углом. Прикладываемое давление не в одной, а в нескольких точках, является залогом равномерного изгиба трубы, без ломки ее поверхностей.

Конструкция трубогиба также довольно проста. Основные узлы трубогибочного станка следующие:

- Станина. Представляет собой сварную металлоконструкцию, на которой устанавливаются все детали станка, включая направляющий ролик, механизм изменения угла прокатки трубы, приводной механизм.

- Набор роликов. Как правило, простой трубогиб имеет 3 ролика, два из которых жестко закреплены на станине, а третий имеет свободный ход. Благодаря такой конструкции можно изменять угол прокатки, и, соответственно, радиус детали. Станок должен иметь специальное приспособление для фиксации положения трубы во время прокатки, что позволит прокатывать конструкции разного сечения без их смещения.

- Привод. Для перемещения заготовки по станку один из валов, как правило, это центральный верхний вал, должен придавать ей движение, попросту – вращаться. Для этого к нему подсоединяют привод. Это может быть электрический, гидравлический или ручной привод. В самодельных трубогибах обычно используется последний.

Конструкции рамы трубогибочных станков бывают двух типов:

- Закрытые.

- Открытые.

Изделия, сделанные в домашних условиях, обычно комплектуются дополнительными элементами, упрощающими работу агрегата.

Материалы для изготовления трубогиба для профильной трубы своими руками

Несмотря на некоторую сложность конструкции, изготовление трубогибочного станка своими руками не потребует особых материальных затрат. Большинство деталей можно купить на разборках или пунктах приема металлолома. При этом, в сравнении с не слишком прочными заводскими ручными трубогибами, можно сделать действительно мощный, пусть и не такой красивый, станок, который прослужит долгие годы. Для того чтобы определить потребность в материалах, лучше сделать чертежи профильного трубогиба своими руками.

Для того чтобы определить потребность в материалах, лучше сделать чертежи профильного трубогиба своими руками.

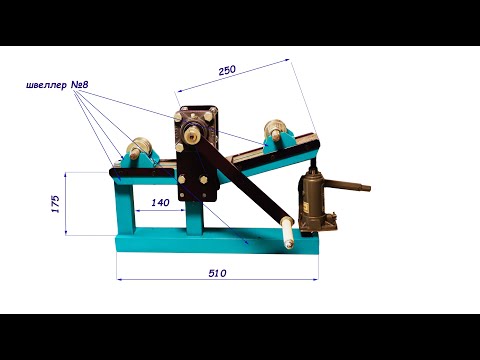

Для изготовления станины потребуется:

- Швеллер с шириной не менее 140 мм.

- Несколько швеллеров 5П с шириной полки 50 мм для роликовых опор.

- В качестве валов в некоторых случаях можно использовать стальной круглый прокат твердых марок стали.

- Для упоров валов на станину используются три пары подшипников. Их внутренний диаметр подбирается под диаметр валов.

- Если регулировочным будет верхний ролик, то для механизма его подымания и опускания понадобится винт струбцины и гайка соответствующего диаметра. В этом случае приводными могут быть только нижние ролики. На их валы приваривается обычный привод от старого велосипеда, который и приводит их в движение.

Можно изготовить трубогиб с подвижным нижним крайним роликом. Тогда станина делается не цельной, а сборной, с подвижной задней частью. Упором для нее может служить обычный гидравлический домкрат. В случае регулировочного нижнего ролика ручной привод приваривается к верхнему, который и будет приводным.

В случае регулировочного нижнего ролика ручной привод приваривается к верхнему, который и будет приводным.

В качестве ручного привода необходима ручка с большим плечом. Она облегчает усилие, которое необходимо прикладывать для изгиба профильной трубы с большой площадью сечения.

Последняя конструкция более удобна и проста в изготовлении.

Из инструмента для проведения данной работы понадобится:

- Болгарка с диаметром круга не менее 230 мм для резки толстостенного металла и зачистки сварочных швов.

- Сварочный аппарат с набором электродов.

- Рулетка, линейка, чертилка по металлу, мел.

Профильный трубогиб своими руками. Требования безопасности при работе с металлом

При резке, сварке и зачистке металла, необходимо строго соблюдать правила безопасности:

- При работе со сварочным аппаратом необходимо наличие огнетушителя. Желательно проводить эти работы вдвоем.

- Работать необходимо только в специальной одежде с применением средств индивидуальной защиты:

- сварочный щиток;

- маска или очки для работы с болгаркой;

- рукавицы.

Трубогиб для трубы своими руками с центральным регулировочным роликом

При наличии необходимых материалов и навыков сварочных работ, трубогибочный станок можно собрать за 1 день.

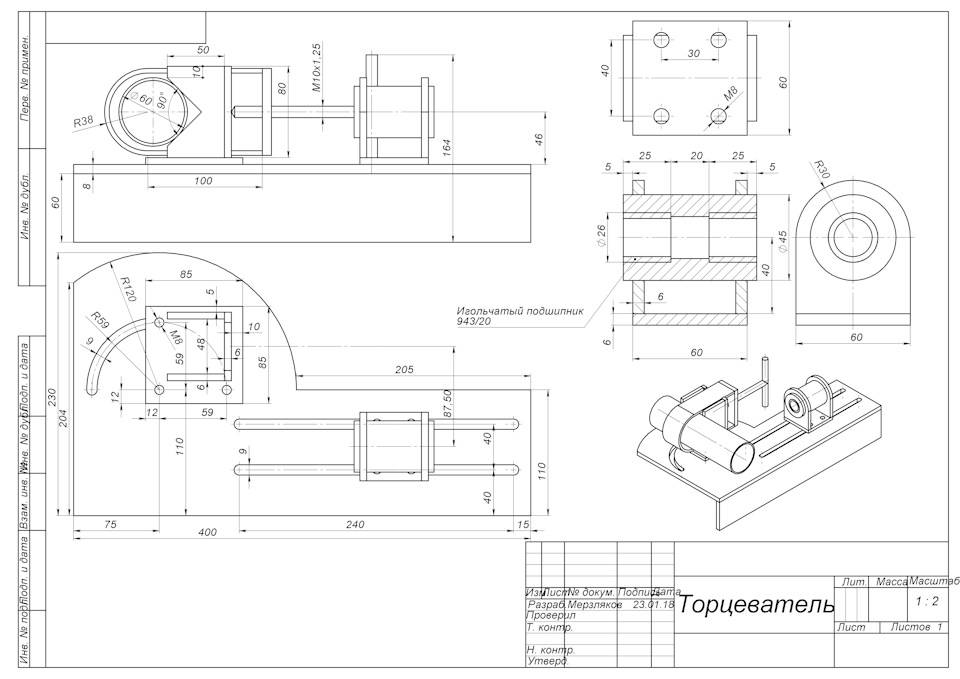

Порядок работ следующий:

- Для начала необходимо изготовить станину и упор для винта роликового прижима. Станина в данном случае будет цельная. Ее длина выбирается по своему усмотрению. В центре станины сооружается упор для винта роликового прижима. Высота его не должна быть больше, чем свободный ход винта. П-образная опора сваривается из кусков швеллера 5П, обрабатывается и приваривается к станине. Главная металлоконструкция станка готова.

- Теперь в центре перекладины сверлится отверстие, диаметром равным диаметру винта. Далее к этому отверстию приваривается гайка с резьбой под винт. Идеальным решением в изготовлении прижимного механизма станет использование винта старой струбцины. После остывания гайки, ее смазывают смазкой и прогоняют винт несколько раз, чтобы он ходил свободно.

- Далее изготавливается прижимной ролик. Основой для него будет кусок швеллера 5П, длина которого равна расстоянию между стойками опоры. С внешней стороны полки привариваются два корпуса подшипников качения с внутренним посадочным диаметром 30 мм. В подшипники вставляется вал. Если выточить его проблема, можно взять кусок толстостенной трубы соответствующего диаметра или круглого проката. Идеальная точность посадки вала здесь не нужна. Чтобы он не выпадал из подшипника, его прихватывают к внутренней части обоймы.

- Далее швеллер приваривают к торцу винта. Теперь при вращении последнего по часовой стрелке прижимной ролик будет опускаться, при вращении против часовой стрелки – подыматься, тем самым регулируя радиус закругления трубы.

- Теперь можно устанавливать боковые ролики. Для их основания в концах станины привариваются два куска швеллера 5П, длина которых равна 140 мм. На их концах привариваются по две пары подшипников, того же размера, что были использованы для устройства прижимного ролика.

Между ними устанавливаются идентичные валы, которые также прихватываются к внутренним обоймам подшипников.

Между ними устанавливаются идентичные валы, которые также прихватываются к внутренним обоймам подшипников. - Теперь механизм прокатки трубы готов. Необходимо установить его привод. Идея заключается в синхронизации движения боковых роликов для движения заготовки с одной скоростью. Для этого к одному из роликов валов с одной стороны приваривается ручка. Можно использовать часть велосипедной педали. На другой стороне того же вала приваривается приводная звездочка (тоже велосипедная), которая будет соединена с такой же на противоположном валу.

- Для соединения звездочек используется велосипедная цепь, длину которой необходимо отрегулировать для нормальной натяжки. Теперь валы будут вращаться с одинаковой скоростью, благодаря чему заготовка будет более равномерно прокатываться.

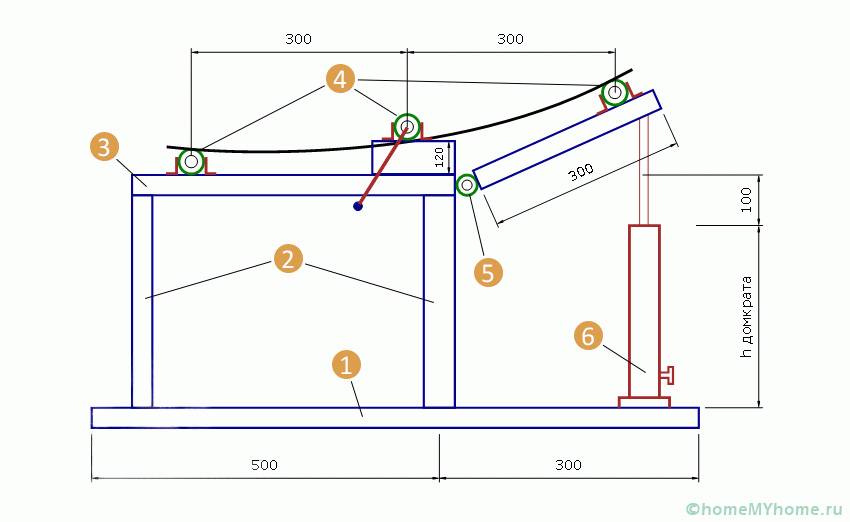

Изготовление трубогиба своими руками с боковым регулировочным роликом

Принципиально схема станка не отличается от вышеописанной. Там также применяется пара нижних роликов и один верхний. Единственным отличием является то, что регулировочным роликом является не центральный, а боковой. Для этого станина делается не цельной, а сборной. На одной части (неподвижной) устанавливается верхний центральный и нижний боковой ролик. При этом центральный закрепляется на высоте равной максимальной высоте обрабатываемой заготовки.

Единственным отличием является то, что регулировочным роликом является не центральный, а боковой. Для этого станина делается не цельной, а сборной. На одной части (неподвижной) устанавливается верхний центральный и нижний боковой ролик. При этом центральный закрепляется на высоте равной максимальной высоте обрабатываемой заготовки.

С другой стороны, на стальные петли крепится подвижная часть станины с роликоопорой. Под нее устанавливают домкрат, который при необходимости будет ее подымать, тем самым изменяя радиус трубы. В данной конструкции движение заготовки обеспечивает центральный ролик, к валу которого приделывается ручка. Процесс сварки и размеры станины трубогибочного станка в двух вариантах идентичны, какой из них лучше – необходимо решать в зависимости от целей и наличия материала.

Трубогиб своими руками: чертежи, фото

Трубогиб своими руками: видео

« Водяной теплый пол своими руками. Расчет и монтаж Монолитное бетонное перекрытие своими руками »

Расчет и монтаж Монолитное бетонное перекрытие своими руками »

Змеевидные трубогибы – это просто

Гибка вручную

Довольно часто в процессе разработки новой конфигурации для изготовления необходимого змеевика используются ручные гибочные станки. С чертежом в руках оператор часто берет линейку, отмечает трубу, где начнутся изгибы, а затем начинает гибку. Цель состоит в том, чтобы доставить на тестирование изогнутую трубу, которая выглядит как на чертеже. Ожидается, что после тестирования и принятия серийные модели будут функционировать так же, как протестированный прототип.

Довольно часто начинается производство, и процесс изготовления змеевидного гнутого профиля становится немного проще благодаря усовершенствованным способам раскладки трубы. Процесс ручной гибки часто продолжается с помощью ручного гибочного станка типа Imperial Eastman, при этом уровень качества зависит от концентрации внимания оператора. Существенным преимуществом процесса ручной гибки является то, что первоначальные инвестиции невелики.

Существенным преимуществом процесса ручной гибки является то, что первоначальные инвестиции невелики.

Как и в любом процессе гибки змеевидной трубы, ручной гибочный станок должен иметь необходимый зазор внутри инструмента для гибки, чтобы успешно сформировать змеевидный профиль.

Гибка с ЧПУ

Гибка с ЧПУ может вывести процесс змеевидной гибки на совершенно новый уровень качества. Начнем с того, что рулоны, изготовленные на станке с ЧПУ, дают более повторяемые гнутые профили. С помощью правильной системы обработки материалов змеевик с ЧПУ может быть изготовлен более плоским по сравнению с ручной гибкой. Более плоский/прямой змеевик обеспечит увеличение теплопередачи.

Турбозарядка процесса программирования

Современное программное обеспечение позволяет инженерам отправлять файл STEP, созданный в САПР, с изогнутым змеевидным профилем непосредственно на гибочный станок.

Это помогает сэкономить время на программировании змеевика на гибочном станке с ЧПУ, устраняя необходимость вводить точки данных LRA (также известные как YBC). Преобразование файла STEP в данные гибочного станка LRA позволяет быстро изготовить первую изогнутую деталь.

Преобразование файла STEP в данные гибочного станка LRA позволяет быстро изготовить первую изогнутую деталь.

Отдача, поддерживающая большую катушку труб, может повысить ценность производственной операции. В зависимости от скорости, с которой змеевидный гибочный станок протягивает трубку вперед, отдача может не нуждаться в питании. Встроенная отсечка также может повысить ценность, поскольку сама отсечка часто интегрируется в контроллер ЧПУ.

Характеристики трубогибочного станка с ЧПУ для изготовления змеевиков

При поиске гибочного станка с ЧПУ для изготовления змеевиков критически важными являются несколько важных характеристик машины. Во-первых, есть ли у гибочного станка зазор для изгиба на 180° вперед и назад? Стандартный ротационный гибочный станок (ЧПУ, ЧПУ и т. д.) часто не имеет зазора для гибки змеевидного профиля. Необходимый критический зазор находится за зажимной матрицей и за самой прижимной матрицей. Типичный ротационный гибочный станок будет иметь помехи за этими матрицами, что не позволяет производить рулон по чертежу. Некоторые контроллеры трубогиба упрощают изгиб змеевика. В этом случае программа знает, когда программируется серпантинный изгиб. Это, в свою очередь, автоматически настраивает определенные программируемые параметры

Некоторые контроллеры трубогиба упрощают изгиб змеевика. В этом случае программа знает, когда программируется серпантинный изгиб. Это, в свою очередь, автоматически настраивает определенные программируемые параметры

В змеевидных змеевиках часто используется значительное количество трубок. Сцепка, подающая трубу в зону изгиба, часто намного лучше, чем попытка зажать конец трубы в зону изгиба. При использовании процесса подачи сцепки длина самого трубогибочного станка становится менее важной.

Змеевидный трубогиб с ЧПУ обеспечит необходимые зазоры во всех аспектах процесса гибки. Сюда входит каретка, которая подводит трубу к зоне изгиба. Поскольку формируется изгиб на 180°, змеевидная спираль длиной 48 дюймов должна выходить из каретки по мере того, как труба изгибается к отметке 180°. Без этого зазора желаемый профиль не может быть достигнут.

При программировании змеевика может потребоваться компенсация некоторых переменных в контроллере трубогиба, чтобы обеспечить необходимый зазор для гибки змеевика. Некоторые контроллеры ЧПУ предоставляют «функции змеевика», чтобы уменьшить нагрузку на программирование.

Некоторые контроллеры ЧПУ предоставляют «функции змеевика», чтобы уменьшить нагрузку на программирование.

Одним из распространенных способов змеевидной гибки является использование ротационного трубогибочного станка. Ротационная трубогибочная машина с необходимыми зазорами сделает изгиб на 180° (обратный изгиб), а затем повернет плоскость на 180° в положение для следующего обратного изгиба. Это известно как перемещение оси R или оси B. Это хорошо работает для более короткого диапазона изогнутых серпантинов. Аспекты обращения с материалами при гибке короткого змеевидного профиля не всегда вступают в игру.

Однако по мере увеличения расстояния между обратными изгибами становится более важной необходимость изгиба как по часовой, так и против часовой стрелки без изменения плоскости. Именно здесь гибочный станок типа CW/CCW начинает выглядеть привлекательно. Гибочный станок с ЧПУ типа CW/CCW устраняет необходимость вращения плоскости между обратными изгибами и, таким образом, улучшает общую плоскостность конечного гнутого профиля. Это означает лучшее качество и лучшую теплопередачу.

Это означает лучшее качество и лучшую теплопередачу.

Погрузочно-разгрузочные работы

После того, как в трубогибочном станке есть все необходимые зазоры для формирования детали, следующим вопросом, который необходимо решить, являются аспекты погрузочно-разгрузочных работ системы гибки. Гибка вращающихся вытяжных труб существует уже несколько десятилетий. Однако возможности управления изогнутой трубой в процессе гибки продолжают развиваться. При использовании змеевиковых катушек длиной от нескольких дюймов до нескольких футов и более способность управлять изгибаемым материалом становится наиболее важной из соображений качества.

Одним из решений является статический стол, окружающий трубогиб. Этот подход часто используется, чтобы помочь направлять согнутый материал стойки, когда он качается от изгиба к изгибу.

Другим подходом является вращающийся опорный стол, синхронизированный с гибочной головкой. По мере того, как гибочная головка вращается, дозировать опорный стол. Такой подход снижает сопротивление изогнутого профиля, когда он вращается вокруг изогнутой головки.

Такой подход снижает сопротивление изогнутого профиля, когда он вращается вокруг изогнутой головки.

Медная труба диаметром 3/8 дюйма, сформированная в виде змеевика с 20 изгибами и расстоянием 60 дюймов между каждым изгибом, требует хорошей обработки материала. Без достаточных средств для поддержки изгибаемого материала конечный продукт не будет плоским, что приведет к менее эффективной теплопередаче. OEM-производители, стремящиеся к конкурентному преимуществу на рынке, стремятся улучшить характеристики теплопередачи своей продукции. Они сообщают своим клиентам, что производятся плоские изогнутые профили, что обеспечивает лучшее охлаждение в точках продаж.

Проектирование для производства

Существует несколько рекомендаций по проектированию змеевидных труб. Во-первых, если это вообще возможно, сделайте радиус изгиба центральной линии не менее чем в 2 раза больше наружного диаметра трубы. Поэтому, если вы сгибаете трубку диаметром 3/8 дюйма, убедитесь, что радиус изгиба центральной линии составляет не менее 3/4 дюйма. Когда радиус центральной линии становится менее чем в 2 раза больше наружного диаметра трубы, потребность в оправке возрастает. Поскольку сыпучий материал часто наматывается с большой катушки через раздатку, оправка не всегда желательна.

Когда радиус центральной линии становится менее чем в 2 раза больше наружного диаметра трубы, потребность в оправке возрастает. Поскольку сыпучий материал часто наматывается с большой катушки через раздатку, оправка не всегда желательна.

Постарайтесь спроектировать трубу так, чтобы оператору не приходилось привлекать к поддержке трубы во время процесса гибки. Обычно за серией змеевидных изгибов следует изгиб на 90°, который возвращается в машину или на сам сформированный рулон. Это означает, что оператор должен манипулировать трубой в процессе гибки. Хотя это часто делается, это связано с безопасностью.

Если возможно, узнайте об ограничениях используемого трубогиба. Такие вопросы, как насколько малый радиус центральной линии может быть сформирован до того, как будет реализован вывод с помощью трубогиба? Помните, что зазор за прижимной матрицей и зажимной матрицей часто имеет значение. Каждый гибочный станок с ЧПУ, независимо от производителя, имеет ограничения. Знание этих ограничений очень полезно до того, как трубу отправят на изготовление. Если вы не уверены в ограничениях трубогиба, поговорите с оператором станка, торговым представителем и/или производителем самого станка с ЧПУ.

Если вы не уверены в ограничениях трубогиба, поговорите с оператором станка, торговым представителем и/или производителем самого станка с ЧПУ.

При оценке змеевика на пригодность к производству могут быть 1 или 2 изгиба, которые вызывают серьезные проблемы при изготовлении. Возможно, отказ от этих изгибов и установка их в качестве дополнительной операции может обеспечить хорошее производственное решение. Поскольку гибочный станок с ЧПУ изготавливает деталь с несколькими изгибами, оператор может выполнять вторичные изгибы для окончательной обработки детали. Кроме того, может случиться так, что вместо того, чтобы пропустить конкретный изгиб, можно сделать частичный изгиб, что позволит оператору закончить изгиб, пока на ЧПУ изготавливается следующий рулон.

Преимущества/Недостатки

В процессе ручной гибки можно получить змеевик с небольшими первоначальными вложениями. Это верхняя сторона. Обратной стороной является то, что человеческая ошибка часто может привести к производству. Кроме того, оказалось, что ручная гибка требует особого внимания для изготовления плоской змеевидной катушки. С другой стороны, трубогибочные станки с ЧПУ

Кроме того, оказалось, что ручная гибка требует особого внимания для изготовления плоской змеевидной катушки. С другой стороны, трубогибочные станки с ЧПУ

требуют гораздо более высоких первоначальных инвестиций. Однако после первоначальных вложений преимущества могут заключаться в передаче файла STEP непосредственно из CAD в гибочный станок, более стабильных змеевиках, прикрепленных к холодильной установке, и более плоских/прямых змеевиках для лучшей теплопередачи. И давайте не будем забывать, что концентрация внимания, необходимая для работы с ЧПУ, намного меньше, чем для гибки вручную.

Заключение

Змеевидные трубогибы с ЧПУ не всегда являются правильным ответом. Производительность от средней до высокой в сочетании с недорогой оплатой труда позволяет использовать процесс ручной гибки. Тем не менее, когда требуется постоянное качество и надежная теплопередача, использование ЧПУ для выполнения изгибов часто имеет финансовый смысл.

трубогиб ремесленника

В своей статье о трубах и трубопроводах я описал трубогибочный станок, который использую в своей мастерской. После публикации статьи я получил запрос на более подробную информацию об устройстве, и наш редактор предложил мне написать некоторые заметки о его конструкции и конструкции.

После публикации статьи я получил запрос на более подробную информацию об устройстве, и наш редактор предложил мне написать некоторые заметки о его конструкции и конструкции.

Дизайн

Сразу скажу, что дизайн не мой! Моя собственная машина была построена по проекту, опубликованному в журнале много лет назад. К сожалению, я не помню названия соответствующего журнала и потерял свой оригинальный экземпляр. Я думал, что это Model Engineer, но не могу найти записи о дизайне в архивах этого журнала. Если первоначальный разработчик машины прочитает эти заметки, я буду очень рад, если он заявит о себе и возьмет на себя ответственность за свои идеи!

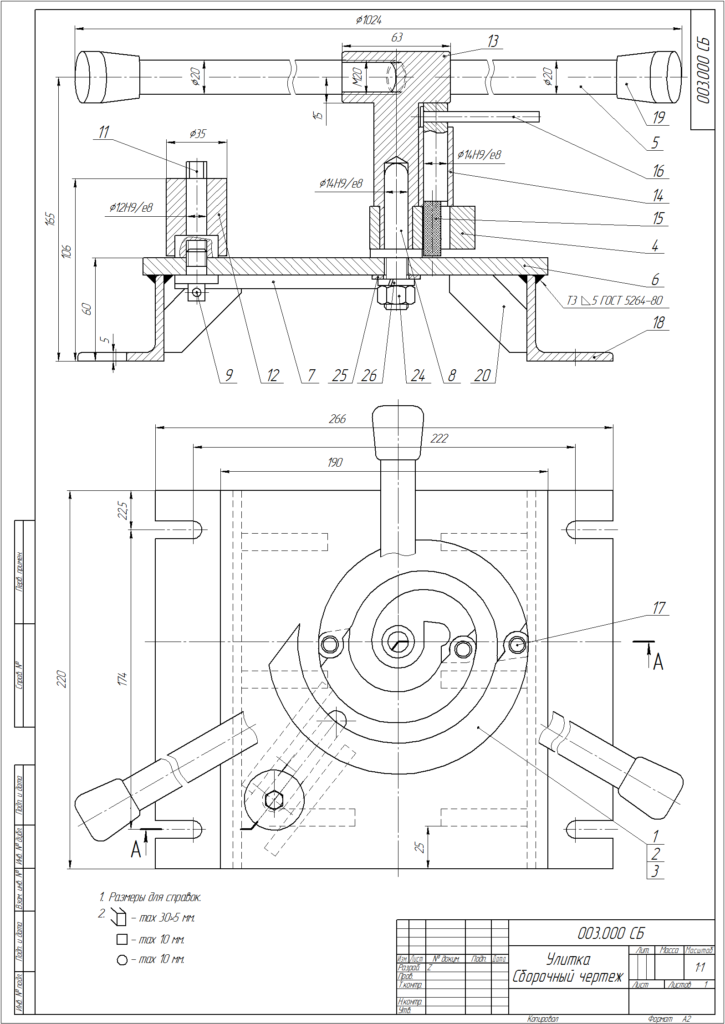

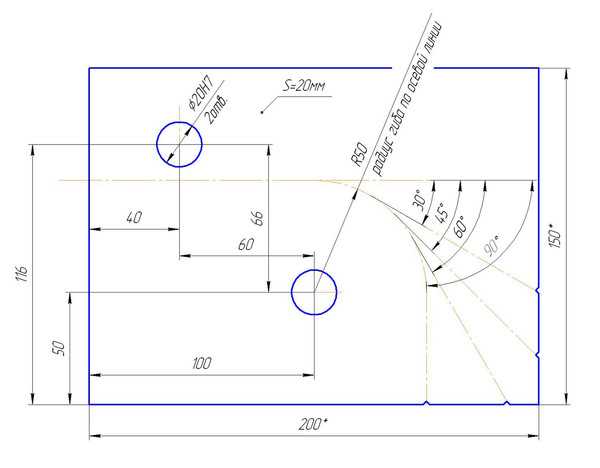

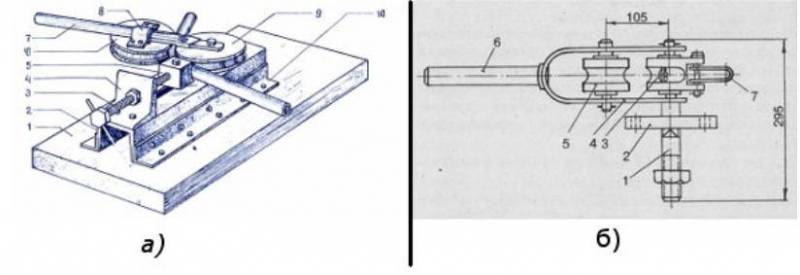

Основные принципы работы станка хорошо известны и используются во многих полноразмерных трубогибочных станках. Прилагаемые чертежи были подготовлены с моей собственной машины и включают одно очень важное изменение по сравнению с первоначальным проектом. Как было первоначально опубликовано, в конструкции использовался прижимной ролик с канавками, такими же, как и в шпангоутах, и опирающийся непосредственно на трубу.

В то время как эта компоновка работает, прижимной ролик с канавками недостаточно хорошо ограничивает круглое сечение трубы, чтобы избежать некоторого искажения сечения трубы на «жестких» изгибах и неприглядного «перегиба» на внешней стороне готового конца трубы. сгибать. Использование прижимной пластины с канавками намного эффективнее ограничивает секцию трубы и приводит к очень плавному изгибу без деформации секции трубы даже при очень крутых изгибах. Сказав это, я столкнулся с одной или двумя ситуациями, когда требуемая конфигурация изгиба не позволяла использовать прижимную пластину, и я прибегнул к оригинальной концепции прижимного ролика с канавками.

Прежде чем покинуть тему рисунков, пожалуй, я должен извиниться за то, что не перенесся в двадцать первый (или даже двадцатый, как говорят некоторые) век. Все мои рисунки выполнены по старинке на чертежной доске с помощью карандаша и бумаги. Мой компьютер не поддерживает программное обеспечение САПР, и в любом случае я могу рисовать карандашом быстрее, чем на компьютере. Когда я работал в промышленности, я всегда разрабатывал новые идеи и проекты на бумаге, прежде чем перейти к компьютеру. Поэтому представленные здесь рисунки отсканированы с моих нарисованных от руки изображений.

Когда я работал в промышленности, я всегда разрабатывал новые идеи и проекты на бумаге, прежде чем перейти к компьютеру. Поэтому представленные здесь рисунки отсканированы с моих нарисованных от руки изображений.

Моя собственная машина была сделана с формовочными трубами для труб диаметром 1/8”, 5/32”, 3/16”, 1/4” и 5/16”. Это удовлетворило большинство моих потребностей в строительстве 5” локомотивов и некоторых стационарных двигателей. Каркасы были изготовлены для диапазона радиусов изгиба с минимальным радиусом, равным удвоенному диаметру трубы.

Конструкция

доступный материал, и если вы конвертируете метрические единицы, вы можете легко внести коррективы в соответствии с вашими предпочтениями. Конструкция проста. Большинство компонентов включают только простую токарную обработку, сверление и напильник и не требуют особых комментариев.

Исключение составляют формирователи труб и прижимные пластины. Это ключевые компоненты для достижения удовлетворительных результатов. Заготовки для профилей представляют собой простые токарные работы с диаметром заготовки, равным удвоенному радиусу центральной линии необходимого изгиба трубы.

Это ключевые компоненты для достижения удовлетворительных результатов. Заготовки для профилей представляют собой простые токарные работы с диаметром заготовки, равным удвоенному радиусу центральной линии необходимого изгиба трубы.

Канавка может быть сформирована одним из двух способов. Наиболее очевидным является использование опалубочного инструмента на токарном станке,

, либо до отрезки шаблона, либо с заготовкой, установленной на настоящей ходовой оправке. Если используется этот метод, важно, чтобы формовочный инструмент был заточен до точного радиуса, чтобы обеспечить плотное прилегание трубы к канавке.

При использовании этого метода для труб больших диаметров может быть трудно избежать вибрации, особенно при использовании профилей большого диаметра, что приводит к неудовлетворительному качеству отделки. Метод

, который я принял и который был предложен первоначальным разработчиком станка, заключался в том, чтобы установить заготовку на оправку в делительной головке фрезерного станка и медленно вращать ее, подавая на сторону концевой фрезы диаметром, равным к тому из трубы, котор нужно манипулировать.

Создание канавки таким образом обеспечивает точную форму с хорошей отделкой. Если заготовка имеет большой диаметр

по отношению к размеру канавки (т.е. большой радиус изгиба для небольшой трубы), возможно, потребуется использовать концевую фрезу длинной серии, но мне не пришлось делать этого ни для одного из профилеров I сделал.

Вы можете либо изготовить ряд формирователей для труб разных размеров и радиусов изгиба, когда будете делать остальную часть машины, либо сделать их по мере необходимости. Я сделал ряд формирователей, когда делал машину — это немного скучно, когда приходится останавливаться посреди сантехнических работ и настраивать, чтобы сделать формирователь.

Также важно, чтобы канавка в прижимной пластине плотно прилегала к формируемой трубе. Этого легко добиться, просверлив отверстие соответствующего размера в центре стального листа квадратного сечения ½ дюйма, удерживаемого в четырехкулачковом патроне, а затем отфрезеровав половину сечения.

Закончив свою машину, у вас будет довольно много бит. Стоит сделать подходящую коробку для хранения, чтобы хранить их все вместе, как

, показанное на рис. 1.

Эксплуатация

Я не создал чертеж общего вида или сборочный чертеж, потому что на практике компоненты собираются в соответствии с конфигурацией обрабатываемой трубы. Первоначальная конструкция включала зажимные винты, прикрепленные к краю опорной плиты, как показано на рис.2. Хотя я приспособил устройство к своему собственному трубогибу, я обнаружил, что это приносит больше хлопот, чем пользы, и я всегда использую инструментальный зажим, как показано на рис. 3. можно использовать для закрепления работы на ограждении в подходящем положении, но при необходимости могут быть изготовлены довольно сложные конструкции. На рис. 4 показана партия труб, изготовленных для моего последнего проекта, а на рис. 5 некоторые из этих труб показаны на месте на локомотиве.