Как сделать профилегиб своими руками чертежи размеры: Профилегиб своими руками: чертежи, размеры, (35 фото)

Содержание

Как сделать профилегиб своими руками

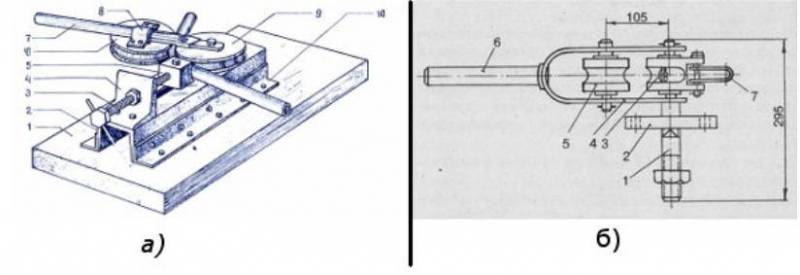

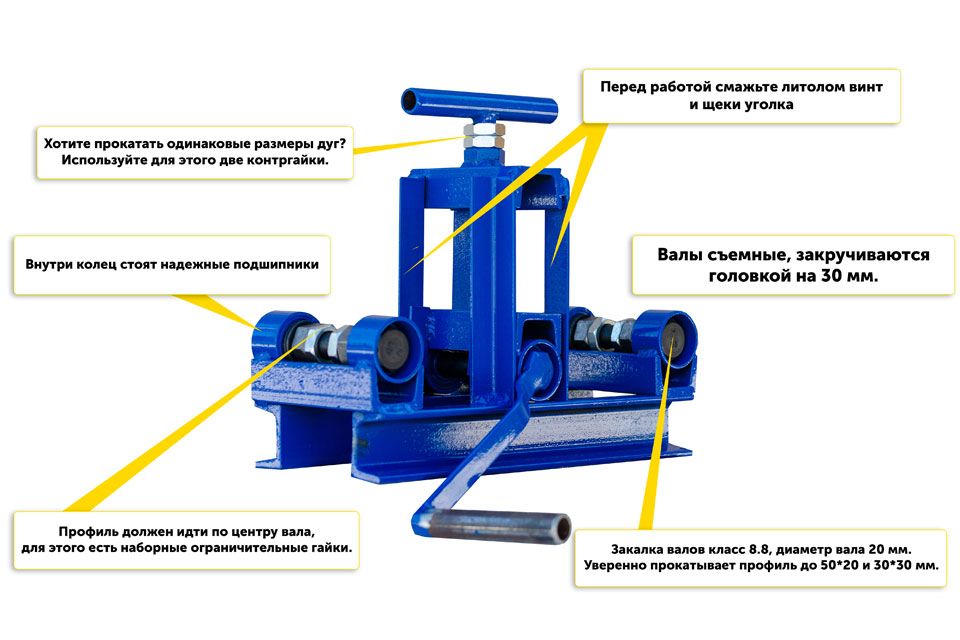

Самодельный профилегиб без токарных работ.

У вас есть знакомый токарь, который сможет выточить валы для трубогиба? Если нет, то эта статья для вас. Предлагаем сделать профилегиб самой простой конструкции без применения токарных работ. Он будет явно не для выставки высоких технологий, но свою функцию по гибки профильных труб в домашних условиях точно выполнит.

Данный трубогиб еще называют профилегиб, так как он в основном предназначен для гибки профильного металла – профильной трубы, швеллера, уголка и полосы. При наличии специальных роликов позволяет гнуть круглые трубы. От стандартного трубогиба он отличается тем, что гнет трубы не просто на заданный угол, а гнет их в дугу или кольцо.

Важные технические моменты при изготовлении профилегиба.

- При гибки профильная труба деформируется, и ее боковые стороны выдавливает наружу. Причем чем меньше радиус гибки, тем больше наблюдается выдавливание боковых стенок трубы.

Также на одной из сторон трубы образуются заломы. Данные заломы никак не влияют на прочность согнутой трубы, просто они имеют некрасивый вид. Для исключения заломов на трубе необходимо, чтобы ролик имел небольшое ребро ровно по центру. Данное ребро в процессе гибки будет вминать сторону трубы, тем самым исключая заломы. Высота ребра зависит от радиуса гибки трубы. Чем меньше радиус гибки трубы, тем больше должна быть высота такого ребра. В среднем достаточно ребра высотой 3-5мм. В качестве ребра можно приварить на ролик проволоку нужного диаметра.

Также на одной из сторон трубы образуются заломы. Данные заломы никак не влияют на прочность согнутой трубы, просто они имеют некрасивый вид. Для исключения заломов на трубе необходимо, чтобы ролик имел небольшое ребро ровно по центру. Данное ребро в процессе гибки будет вминать сторону трубы, тем самым исключая заломы. Высота ребра зависит от радиуса гибки трубы. Чем меньше радиус гибки трубы, тем больше должна быть высота такого ребра. В среднем достаточно ребра высотой 3-5мм. В качестве ребра можно приварить на ролик проволоку нужного диаметра.

- Если гнуть профильную трубу на роликах без боковой реборды, то существует вероятность гибки трубы винтом. Это связано с тем, что во время гибки труба может сдвинуться и ее положение относительно оси ролика будет не перпендикулярно, а под каким-то градусом. Чтобы избежать данных проблем, нужно гнуть профильную трубу на роликах с направляющими ребордами.

- Усилие, которое необходимо приложить, чтобы свести ролики трубогиба и тем самым согнуть трубу, зависит от расстояния межу роликами.

Другими словами, чем меньше это расстояние, тем большее усилие необходимо приложить, чтобы свести ролики между собой. Особенно это заметно, если конструктивно трубогиб изготовлен с центральным подвижным роликом и его зажим осуществляется винтом.

Другими словами, чем меньше это расстояние, тем большее усилие необходимо приложить, чтобы свести ролики между собой. Особенно это заметно, если конструктивно трубогиб изготовлен с центральным подвижным роликом и его зажим осуществляется винтом.

- Расстояние между роликами также влияет на длину трубы, которую можно будет согнуть на данном профилегибе. Короткие трубы невозможно гнуть на трубогибе, у которого большое расстояние между роликами. По этим причинам ролики на профилегибе делают так, чтобы их можно было переставить.

- Чем меньше диаметр роликов трубогиба, тем меньше будет пятно контакта между трубой и роликом и тем больше вероятность проскальзывания трубы во время ее гибки. На профессиональных трубогибах ролики изготавливают диаметром по 100-200мм, и они позволяют гнуть профильные трубы большого сечения. Для домашнего использования подойдут ролики диаметром примерно от 20мм.

- Чем больше ведущих роликов, тем меньше вероятность проскальзывания трубы.

Если вы собираетесь гнуть профильную трубу больших сечений, то желательно сделать два приводных ролика.

Если вы собираетесь гнуть профильную трубу больших сечений, то желательно сделать два приводных ролика.

- Если центральный подвижный ролик поджимается с помощью винта, то для облегчения его вращения необходимо подложить под него шарик от подшипника. Тогда пятно контакта между винтом и опорной частью уменьшится и крутить винт будет гораздо легче. Винт лучше выбирать с трапецеидальной резьбой, а не с метрической. Трапецеидальная резьба может нести гораздо большую осевую нагрузку, чем метрическая.

- Для гибки круглых труб понадобиться специальные ролики с полукруглым профилем. Если гнуть круглую трубу на прямых роликах, то ее будет плющить и вместо круглой трубы получиться овал.

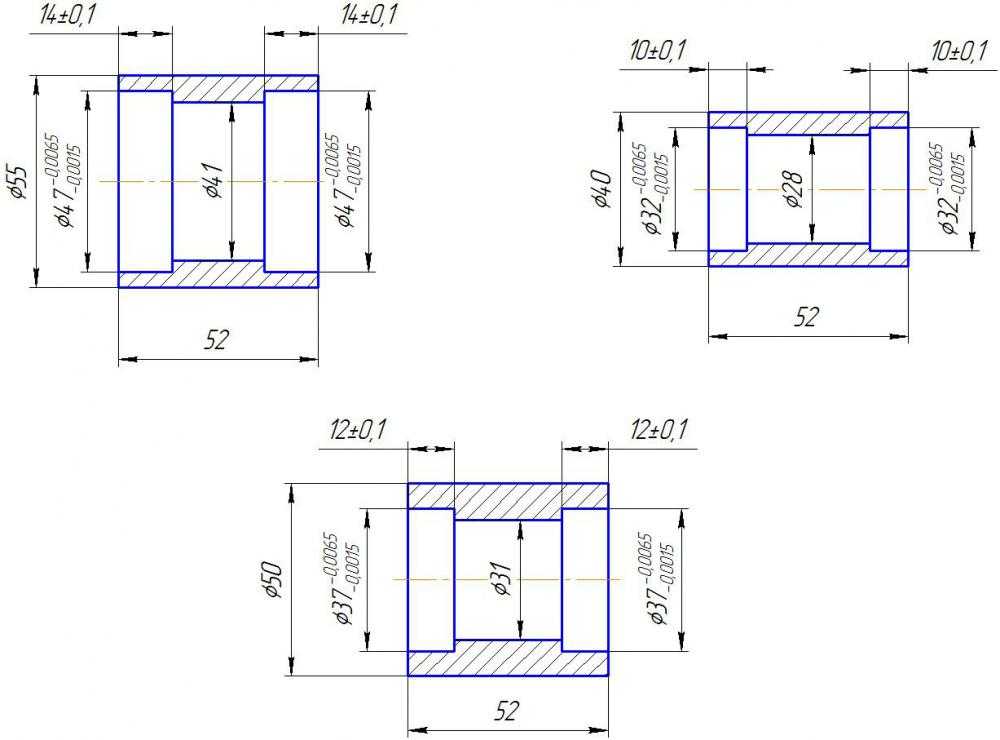

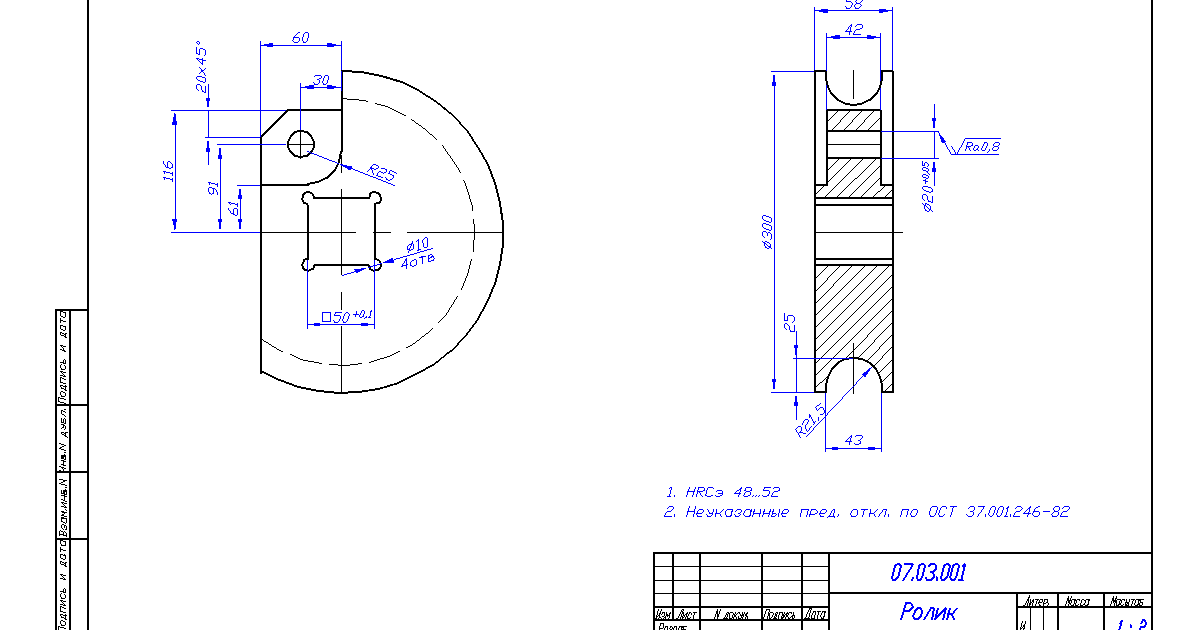

Как сделать ролики для профилегиба.

Ролики можно изготовить разными способами, даже на первый взгляд самыми необычными. Например, в качестве роликов можно использовать велосипедные ступицы. Такие ступицы не выдержат большие нагрузки, но согнуть трубу сечением 20х40 мм им будет вполне по силам.

В качестве роликов можно использовать обычный лом. Его просто отрезаем в нужную длину и одеваем на такой ролик подшипник подходящего диаметра. Например, лом диаметром 30мм, под него хорошо подойдут подшипники №306 ГОСТ8338-78. Чтобы подшипники не смещались вдоль оси ролика, достаточно капнуть сваркой около обоймы подшипника.

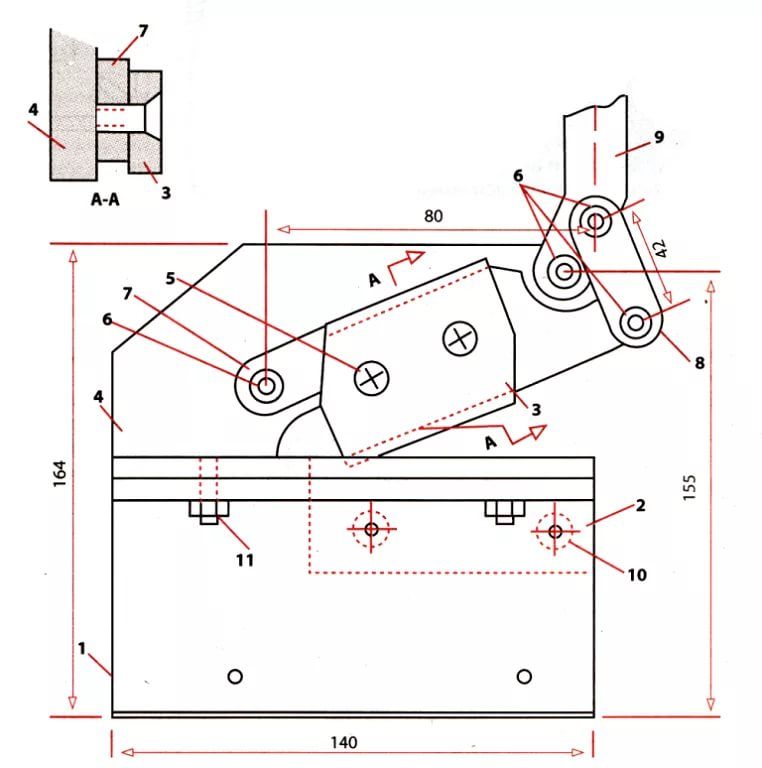

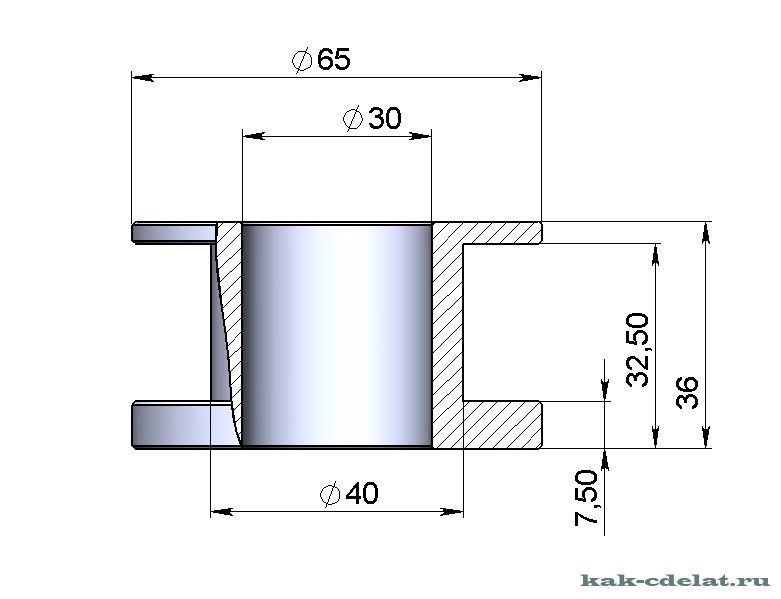

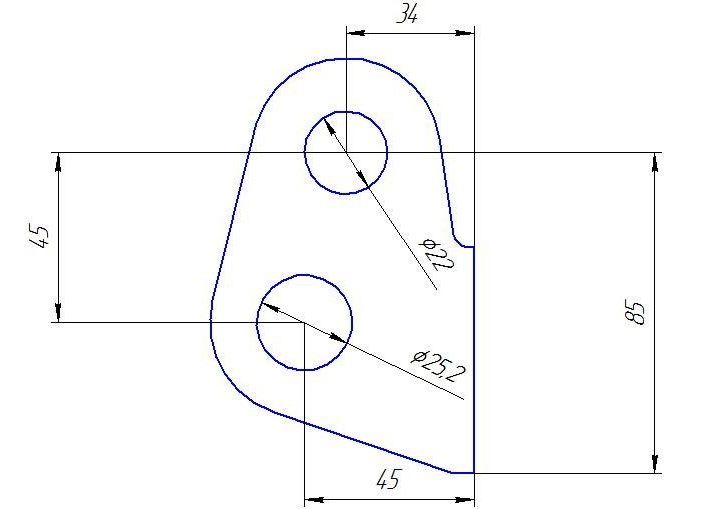

Ролики можно изготовить из трубы и покупных шайб. На рисунке ниже хорошо видна конструкция ролика.

Если у вас нет подходящих шайб, то их можно сделать самостоятельно. Как их сделать смотрите ниже в статье под заголовком “как сделать ролики для гибки профильной трубы методом обкатки”. Вместо болта в ролик можно вставить металлический круг нужного диаметра и обварить.

Как закрепить подшипники на каркасе профилегиба.

Лучший вариант, это если подшипники применить в уже готовом корпусе. Если нет таких подшипников, то используем любые подходящие без корпуса. Их не обязательно жестко крепить к каркасу трубогиба. Можно сделать под них подставки из профильной трубы или уголков. Ниже на фото представлены различные варианты крепления подшипников.

Можно сделать под них подставки из профильной трубы или уголков. Ниже на фото представлены различные варианты крепления подшипников.

Конструктивные особенности профилегибов.

Трубогиб можно сделать практически из любого металлолома. Каркас должен быть достаточно жестким, из чего он будет сделан не важно. В основном его делают из швеллера, так как он достаточно жесткий и имеет широкую поверхность для установки валов трубогиба.

При изготовлении профилегиба нужно отталкиваться от тех материалов, которые есть у вас в наличии.

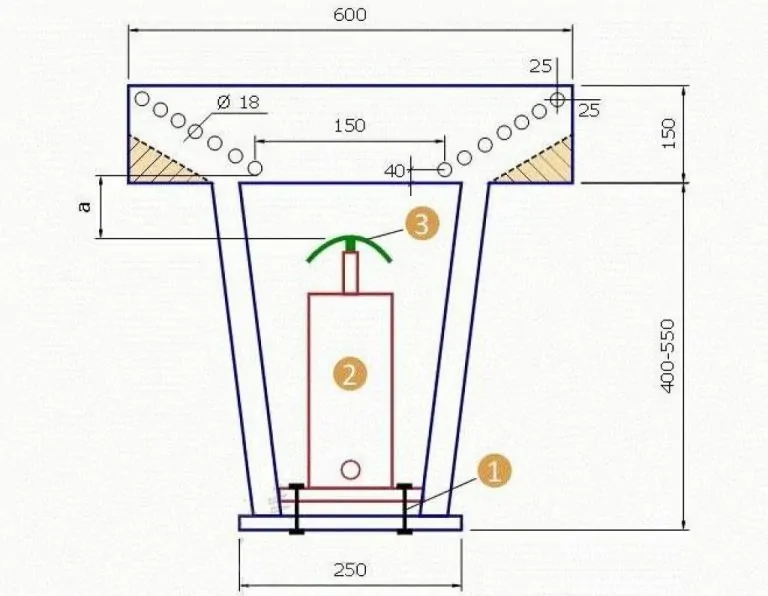

Один из главных компонентов трубогиба – это силовой узел. Его делают либо из домкрата или из винта с резьбой. Если в наличии есть винт, то можно сделать трубогиб с центральным подвижным роликом. Винт, кстати, можно взять от старого нерабочего домкрата или со струбцины. Винт должен быть мощным, не менее 16мм в диаметре.

Если же есть домкрат, то можно выбирать какой вид профилегиба сделать. Можно сделать трубогиб с крайним подвижным роликом и переламывающейся станиной или с центральным подвижным роликом и крайними неподвижными роликами.

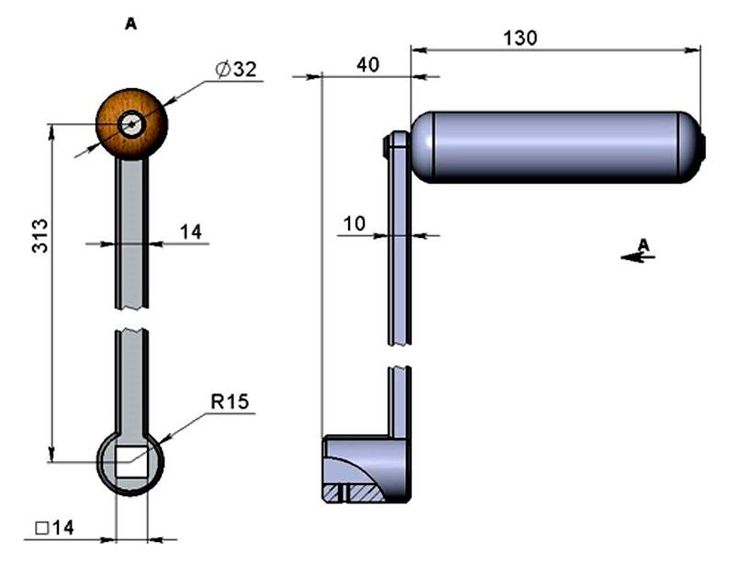

Ручку приводного ролика можно сделать из обычной велосипедной педали или сделать круглый штурвал.

Если предполагается гнуть трубу в кольцо, то следует предусмотреть возможность снять верхний ролик, иначе кольцо будет невозможно вынуть из трубогиба.

Ниже представлено несколько фотографий с различными конструктивными особенностями.

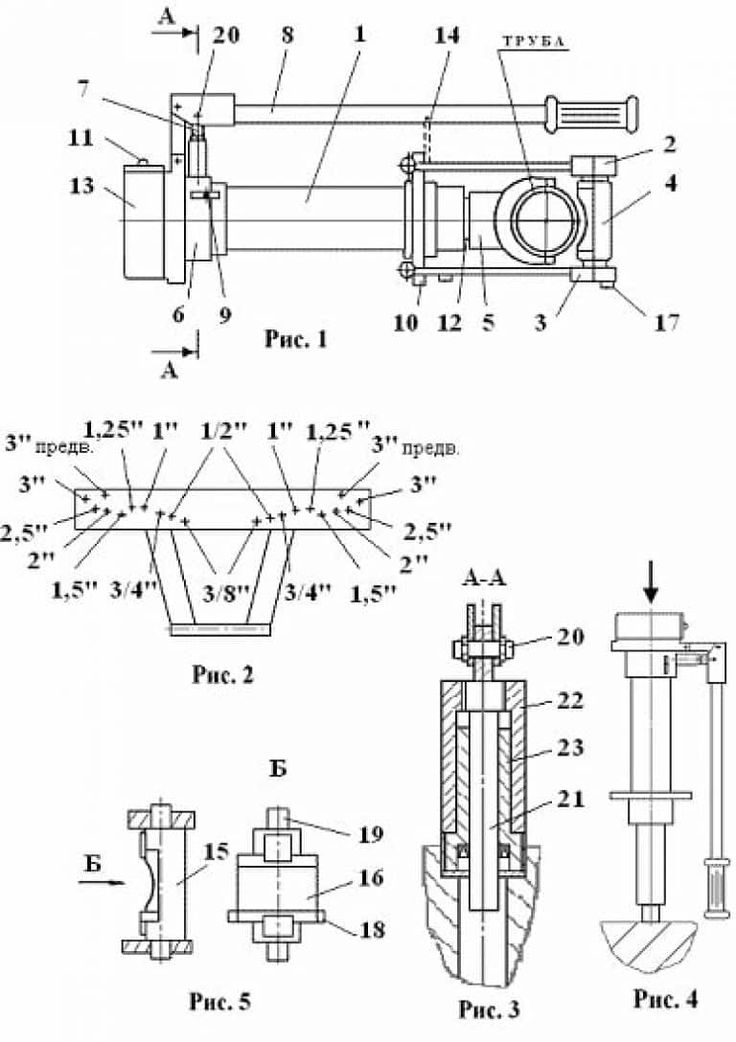

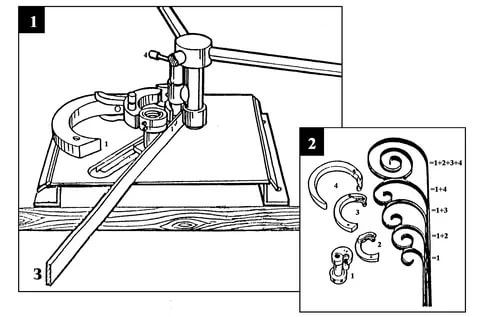

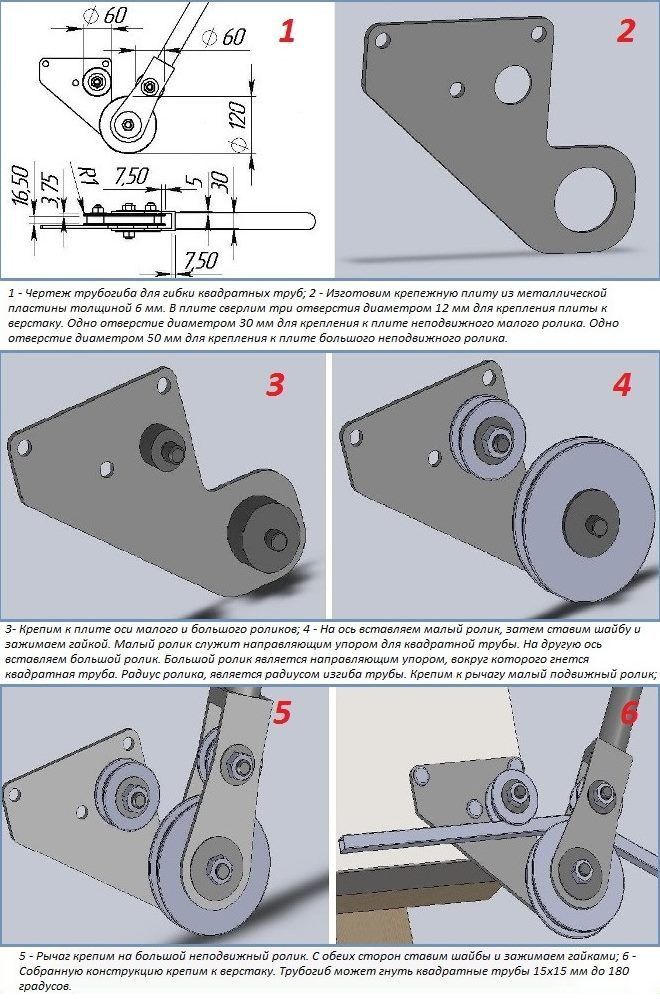

Как сделать ручной профилегиб с обкатным роликом.

Данный вид трубогиба позволяет гнуть профильные и круглые трубы на угол 90 градусов и более.

Принцип такого трубогиба основан на обкатке трубы роликом. Профиль ролика должен соответствовать профилю трубы. Это условие предотвращает нежелательные деформации трубы в месте сгиба. То есть выпячивание стенок труб и заломы исключены. Данный трубогиб позволяет гнуть профильные и круглые трубы.

Чтобы согнуть трубы круглого сечения, понадобятся ролики с полукруглым профилем. Здесь к сожалению, невозможно обойтись без токарных работ. Но для гибки труб профильного сечения можно изготовить ролики самостоятельно.

Как сделать ролики для гибки профильной трубы методом обкатки.

Такие ролики довольно легко сделать. Понадобиться листовой металл, дрель, машинка УШМ (болгарка) и болт.

- Берем листовой металл и размечаем круг.

- Обрезаем болгаркой металл вокруг размеченного круга.

- Сверлим по центру заготовки отверстие под болт.

4. Вставляем в отверстие болт, зажимаем его гайкой и закрепляем конструкцию в патроне дрели.

5. Обрабатываем край заготовки с помощью дрели и болгарки. В УШМ нужно установить зачистной диск.

6. Собираем обработанные заготовки в ролик. Обратите внимание, ролик по центру имеет выступ примерно 5 мм. Если вы прочитали всю статью, то уже должны знать его назначение. Такой выступ по центру ролика нужно делать только на центральном неподвижном ролике, на обкатном он не нужен.

Важные моменты при изготовлении трубогиба с обкатным роликом.

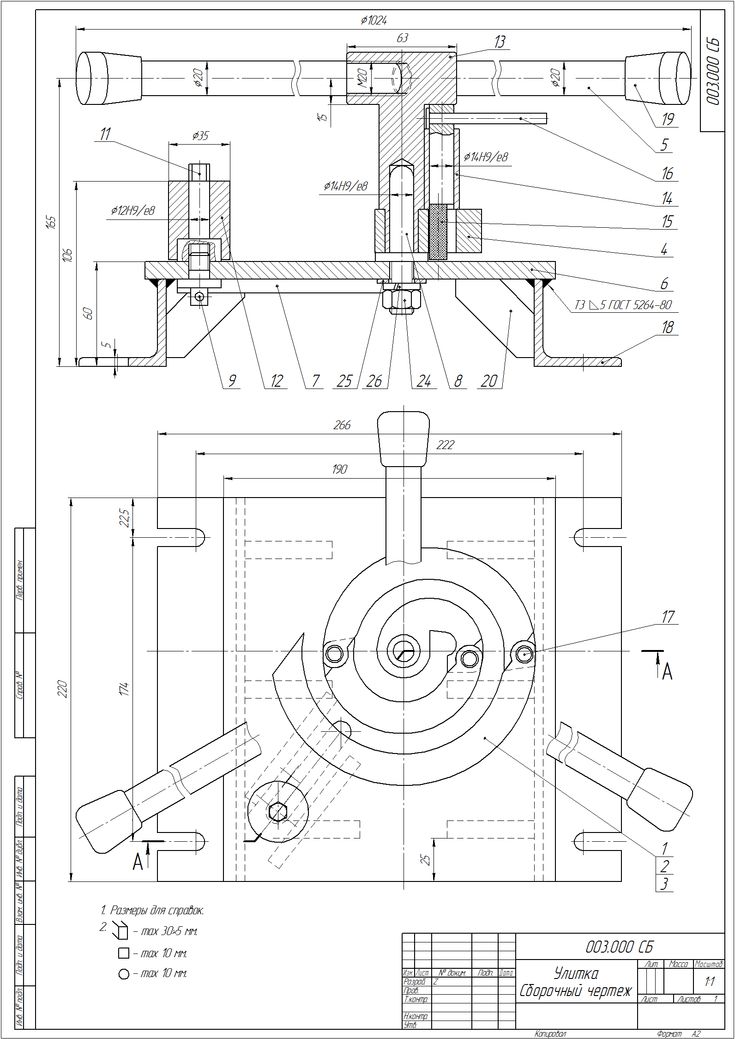

В поворотном кронштейне трубогиба необходимо предусмотреть отверстия для установки роликов под разные трубы.

Отверстия должны быть на определенном расстоянии от центра неподвижного ролика. Чтобы сделать их правильно, нужно сначала установить центральный ролик, вложить в него трубу, затем к трубе прижать обкатной ролик. А теперь самое главное, обкатной ролик следует отодвинуть таким образом, чтобы образовался зазор между трубой и ним примерно в 4-6мм. Вот это и будет место, где должно быть отверстие. На поворотном кронштейне в этом месте сверлим отверстие.

Вы скажете зачем этот зазор нужен? Дело в том, что зазор между обкатным роликом и заготовкой в начальном положении снижает деформации стенки трубы с наружной стороны сгиба. Другими словами, трубу во время гибки меньше будет вытягивать из зажима и повыситься качество гибки.

Также нужно понимать, что для каждой трубы существует свой минимальный радиус сгиба. Если трубы пытаться гнуть меньше этого радиуса, то с высокой вероятностью она согнется с заломами. Поэтому диаметры центральных неподвижных роликов должны выбираться в соответствии с минимальным радиусом сгиба.

Источник: http://delairukami.ru/masterskaja/kak-sdelat-trubogib-profilnoi-trybu/

Профилегиб своими руками

Технология изготовления профилегиба

Профилегибочный станок можно изготовить своими руками при применении подручных материалов. К особенностям изготавливаемой конструкции можно отнести следующие моменты:

Профилегиб своими руками, чертежи которого можно встретить в интернете, можно изготовить только при наличии определенных материалов и инструментов. После создания конструкции можно сделать пробную гибку, после чего отрегулировать положение всех элементов. Как только все элементы были отрегулированы можно провести укрепление конструкции.

Необходимые инструменты и материалы

Для изготовления рассматриваемого устройства требуются определенные материалы и инструменты:

Создать станок своими руками можно исключительно при наличии определенных инструментов:

Куда сложнее создать устройство с электрическим или гидравлическим приводом.

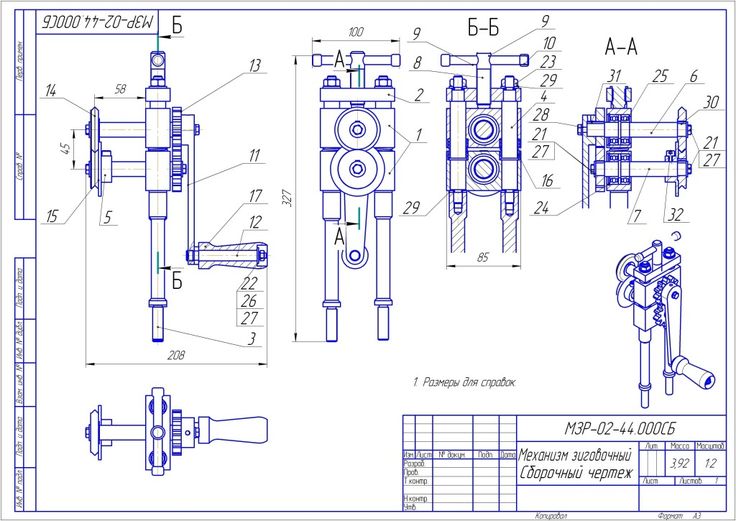

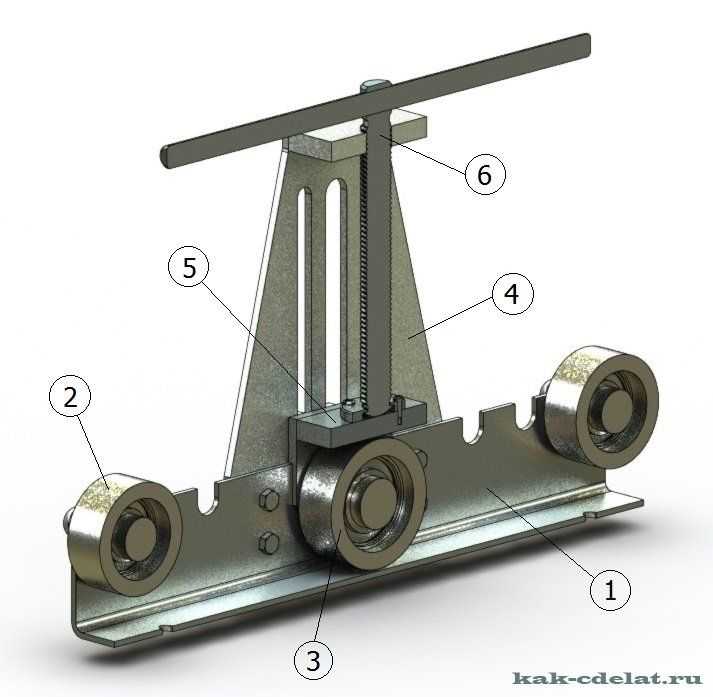

Конструкция профилегибочного станка

Самодельные гибочные станки могут изготавливаться только при применении чертежей. Подходящий чертеж профилегиба можно скачать в интернете. Рассмотрим устройство, которое предназначено для гибки заготовки прямоугольного или квадратного сечения.

Схема профилегиба своими руками имеет следующие особенности:

- Основным элементом конструкции можно назвать три ролика, размеры которых могут быть самыми различными. Расстояние между валами может быть самым различным, так как они применяются в качестве опоры. Третий валик применяется для передачи давления и формирования загиба.

- Третий валик имеет определенную свободу хода, который ограничивается специальными направляющими.

- Усилие передается через редуктор. За счет этого механизма небольшое усилие может применяться для гибки заготовок из различных металлов с разным показателем площади сечения.

Часть нагрузки через опоры передается на основание конструкции. Этот момент определяет то, что при изготовлении основания применяются самые прочные материалы.

Этот момент определяет то, что при изготовлении основания применяются самые прочные материалы.

Классификация профилегибов

Основным признаком классификации можно назвать тип установленного привода. Для того чтобы провести изменение формы металлического изделия требуется прикладывать достаточно большое усилие. По рассматриваемому критерию станки для гибки профиля делятся на несколько основных групп:

- гидравлические;

- электрические;

- ручные.

Кроме этого, основными показателями можно назвать:

- показатель усилия, прикладываемого к заготовке;

- размеры оборудования;

- степень мобильности оборудования;

- степень автоматизации работы устройства.

Рассмотрим наиболее распространенные разновидности гибочных станков подробнее.

Гидравлические станки

В промышленности большое распространение получили станки с гидравлическим приводом. Это связано с тем, что профилегиб гидравлический обладает высоким показателем эффективности. К особенностям подобного оборудования можно отнести нижеприведенные моменты:

К особенностям подобного оборудования можно отнести нижеприведенные моменты:

- В большинстве случаев гибочное оборудование для профиля с гидравлическим приводом выполнено в стационарном виде. С помощью подобного станка можно проводить обработку профилей любого сечения и в любом количестве.

- Гидравлический привод не требует прикладывания физической силы. За счет чего существенно упрощается процесс обработки.

- При желании можно автоматизировать процесс изготовления изделий.

Однако, гидравлический профилегибочный станок изготовить своими руками практически невозможно. Это связано со сложностью конструкции. Рассматривая гидравлический привод, следует учитывать нижеприведенные моменты:

- Устройство должно быть постоянно подключено к источнику энергии.

- Следует проводить периодическое обслуживание профилегиба для увеличения срока службы.

- Стоимость создаваемого привода довольно велика, так как для создания высокого давления требуется специальное оборудование.

Сегодня в промышленности устанавливаются исключительно покупные гидравлические станки, так как они обладают высокой надежностью и эффективностью в применении.

Электрические профилегибы

Довольно большое распространение получили станки с электрическим приводом. За счет подачи энергии на электродвигатель создается крутящий момент, который через привод передается на рабочий орган. Профилегиб электрический характеризуется следующим образом:

- Оборудование более компактное, обладает высокой эффективностью. В сравнении с гидравлическим приводом электрический заменяет меньше места.

- Современный профилегиб с электроприводом позволяет проводить гибочные работы с высокой точностью. При этом заготовка обладает высокой прочностью.

- Электрический привод позволяет автоматизировать процесс производства. В продаже встречаются варианты исполнения полуавтоматического типа.

Электрический профилегибочный агрегат устанавливается в небольших мастерских, а также в быту. В отличии от гидравлического варианта исполнения, рассматриваемый предназначен для создания меньшего давления. Кроме этого, устройство зачастую не обладает защитой от перегрузки.

В отличии от гидравлического варианта исполнения, рассматриваемый предназначен для создания меньшего давления. Кроме этого, устройство зачастую не обладает защитой от перегрузки.

Ручные станки

Дешевле всего обходятся станки с ручным приводом. Это связано с простотой конструкции. Профилегиб ручной характеризуется следующим образом:

Самодельный ручной профилегиб

Механический привод получил довольно широкое распространение, так как он простой в изготовлении. Большая часть чертежей, которые предназначены для изготовления конструкций своими руками, связаны именно с профилегибами рассматриваемого типа.

Назначение профилегиба

Создать самодельный профилегиб относительно несложно, устройство предназначается для концентрации и передачи усилия. При применении гибочного станка можно проводить работы следующего типа:

- Гибка металлического профиля квадратного и прямоугольного сечения. Профиль может изготавливаться при применении различных металлов.

- Придание изогнутой формы трубам, которые изготавливаются из стали или цветных металлов.

- Гибка прудков различного сечения.

- Загибание различных видов проката: уголки, швеллеры и другие.

Большинство изготавливаемых моделей применяются для загиба заготовки с различными показателями. Кроме этого, многое оборудование применяется для изгиба профиля в холодном состоянии.

В заключение отметим, что для бытового применения можно изготовить профилегиб своими руками. Это связано с высокой стоимостью промышленных вариантов исполнения. Созданный станок может иметь относительно небольшие размеры, устанавливаться в небольшой мастерской. Большинство моделей может применяться для изгиба металлической заготовки в горизонтальной и вертикальной плоскостях.

Источник: http://stankiexpert.ru/stanki/gibochnye-stanki/profilegib-svoimi-rukami.html

Станок для гибки профильных труб своими руками

Профилегибочный станок. Для чего он нужен?

Универсальный производственный гибочный станок

О назначении профилегибочного станка говорит его название. Это сгибание металлических профильных труб в целях получения определённого радиуса закругления на необходимом участке или по всей длине заготовки. Воспользовавшись профилегибом, или по-другому трубогибом, можно выполнить несколько технологических операций с металлопрокатом различного типа:

Это сгибание металлических профильных труб в целях получения определённого радиуса закругления на необходимом участке или по всей длине заготовки. Воспользовавшись профилегибом, или по-другому трубогибом, можно выполнить несколько технологических операций с металлопрокатом различного типа:

- сгибание металлического прутка или арматуры, включая заготовки из пружинистой стали;

- гибка профильного металлопроката квадратного или прямоугольного типа;

- получение колен из круглых труб или их сгибание под нужным углом;

- скругление деталей любой длины из сортового проката (уголки, двутавры, швеллеры).

Профилегиб прокатного типа

Так же, как и промышленные аналоги, самодельные профилегибы имеют электрический привод или работают на мускульной тяге. Разумеется, использование электродвигателя позволяет не только облегчить процесс обработки заготовок, но и значительно его ускорить.

Классификация профилегибов

В зависимости от типа привода, который, в свою очередь, непосредственно влияет на мощность и производительность станка, профилегибы разделяют на несколько типов.

Гидравлические станки

Профилегибочный станок с гидравлическим приводом. Мощный и очень дорогой

Гидравлические трубогибы представляют собой промышленное оборудование, поэтому имеют высокую мощность и предназначены для стационарной установки. Такие агрегаты используют преимущественно в условиях мелкосерийного и серийного производства, когда требуется получить большое количество однотипных заготовок. Гидравлический привод полностью снимает нагрузку с оператора, предоставляя ему возможность управления станком нажатием кнопок.

Достоинства гидравлических станков:

- высокая скорость работы;

- полное отсутствие ручного труда;

- простота эксплуатации;

- возможность изгиба профиля большого сечения.

К недостаткам устройств этого типа относится высокая стоимость, стационарная конструкция и сложность, обусловленная применением гидравлического привода.

Электрические профилегибы

Электрический профилегиб с винтовой передачей. Недорого и функционально

Недорого и функционально

Достоинства электрических профилегибов:

- относительно низкая стоимость;

- скорость обработки заготовок;

- простота конструкции;

- высокая точность сгибания;

- возможность применения цифровых технологий управления станком.

К недостаткам можно отнести всё то же отсутствие мобильности и невозможность сгибания профилей увеличенного размера.

Ручные станки

Ручной профилегиб. Дешёвый, мобильный вариант

Ручное гибочное оборудование отличается простотой, компактностью и низкой стоимостью. Благодаря несложной конструкции с приводными валиками и подвижным роликом, работа с профилегибами этого типа не требует никакой квалификации. При необходимости станок можно легко перенести к месту монтажа, а доступная цена подобных устройств обуславливает их широкое применение в домашнем хозяйстве. Конечно, конструкция не лишена и недостатков:

- нет возможности точно контролировать радиус изгиба;

- увеличенное время обработки заготовок;

- высокие физические нагрузки на оператора;

- обработка профилей с небольшим поперечным сечением.

Преимущества и простота конструкции ручных профилегибов делают их привлекательными для изготовления в кустарных условиях, поэтому такие станки получили огромную популярность у домашних умельцев. Кстати, ручные гибочные приспособления можно перенести в среднюю категорию, при необходимости дополнив конструкцию электрическим приводом.

Конструкция и принцип действия гибочных агрегатов

Конструкция простейшего профилегиба прокатного типа

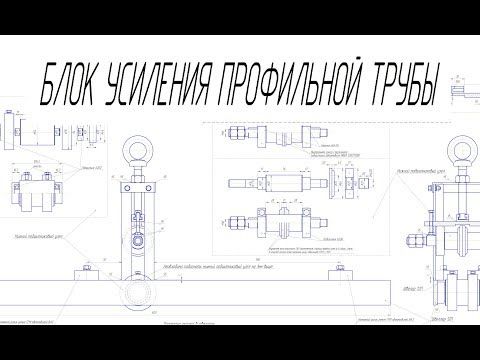

Кроме этого, существуют и другие конструкции профилегибов:

Основным отличием профилегибочных станков от другого трубогибочного оборудования заключается в том, что конфигурация заготовки меняется не загибом вокруг неподвижного ролика, а методом холодного проката. Это позволяет изменять конфигурацию заготовок любого сечения и длины. Подобная конструкция и послужит основой для самодельного станка, который мы предлагаем сделать самостоятельно.

Схема, которая показывает принцип работы прокатного трубогиба

Необходимые инструменты и материалы

Для изготовления станка для гибки профильных труб понадобится достаточно большое количество деталей, однако это не значит, что все позиции из списка придётся покупать. Преимущественное число необходимых материалов найдётся в любом гараже или мастерской. Вот то, что потребуется в процессе работы:

Преимущественное число необходимых материалов найдётся в любом гараже или мастерской. Вот то, что потребуется в процессе работы:

- уголки или профильные трубы для изготовления корпуса станка;

- швеллеры или металлопрофиль крупного сечения для основания станины;

- заготовки для изготовления валов и ролика;

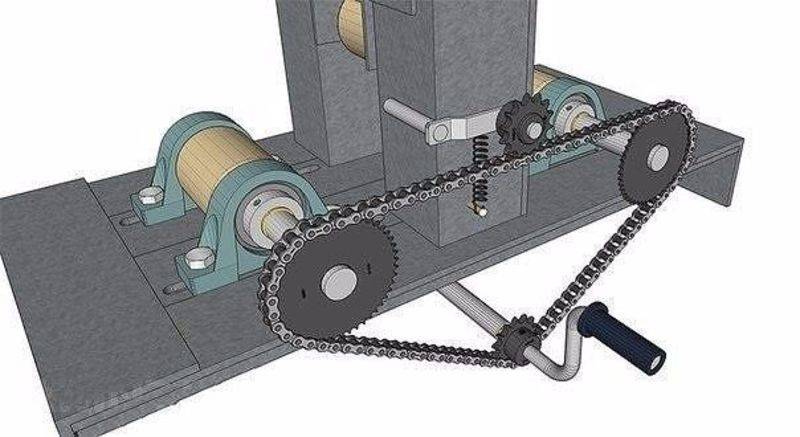

- цепь;

- натяжитель цепи;

- приводные звёздочки;

- корпуса подшипников;

- подшипники;

- гидравлический домкрат или винтовая передача;

- ручка приводного вала;

- пружины — при использовании домкрата;

- болты и гайки.

Большинство деталей для изготовления самодельного профилегиба найдётся в каждом гараже

Инструмент, который понадобится в процессе работы, найдётся у каждого мастера:

- угловая шлифовальная машина;

- электрическая дрель;

- набор свёрл по металлу;

- молоток;

- сварочный аппарат;

- набор рожковых и торцевых ключей.

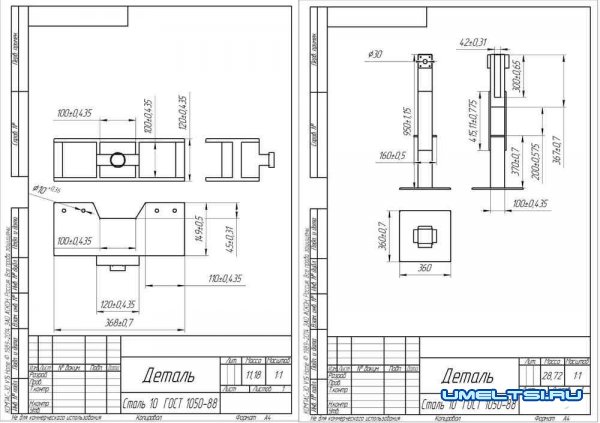

Единственная трудность, с которой придётся столкнуться, это изготовление приводных валиков и нажимного ролика. Возможность выточить их из заготовки на токарном станке есть лишь у счастливых обладателей подобного оборудования. Тем не менее, не стоит отчаиваться — в любой организации найдётся токарь, который недорого изготовит детали по представленным чертежам. Остальные элементы станка можно использовать б/у.

Возможность выточить их из заготовки на токарном станке есть лишь у счастливых обладателей подобного оборудования. Тем не менее, не стоит отчаиваться — в любой организации найдётся токарь, который недорого изготовит детали по представленным чертежам. Остальные элементы станка можно использовать б/у.

Всё, что понадобится для изготовления профилегиба

Механизм цепной передачи можно позаимствовать от привода газораспределительного механизма автомобильных двигателей, а корпуса подшипников (и сами подшипники) — из старой сельхозтехники.

Варианты изготовления ручных профилегибочных станков

Чтобы изготовить профилегибочный станок, необязательно в точности повторять существующую конструкцию. Намного проще создать устройство по собственным чертежам, исходя из того, что есть под рукой. Это позволит сэкономить время и деньги и даст возможность сконструировать приспособление, которое идеально подойдёт как по назначению, так и по месту для установки. Именно поэтому в сети можно найти множество приспособлений, использующих один и тот же принцип, но различающихся по исполнению.

Именно поэтому в сети можно найти множество приспособлений, использующих один и тот же принцип, но различающихся по исполнению.

Чертёж трубогиба с радиальным воздействием на заготовку

Самодельный прокатный станок для гибки для профильных труб

Более универсальным является станок прокатного типа, конструкция которого описана выше.

Кроме того, существуют и другие, по-настоящему простые конструкции, позволяющие сгибать трубы по шаблону. К сожалению, качество и точность выполняемой деформации оставляют желать лучшего, а для получения другого радиуса придётся изготавливать новый шаблон.

Приспособления для гибки труб по шаблону

При изготовлении ручного станка следует учесть некоторые моменты:

Большинство соединений при изготовлении профилегиба выполняют при помощи сварочного аппарата. Тем не менее, полностью обойтись без болтовых соединений не удастся — подвижные элементы конструкции крепятся именно таким способом.

Изготовление прокатной конструкции своими руками

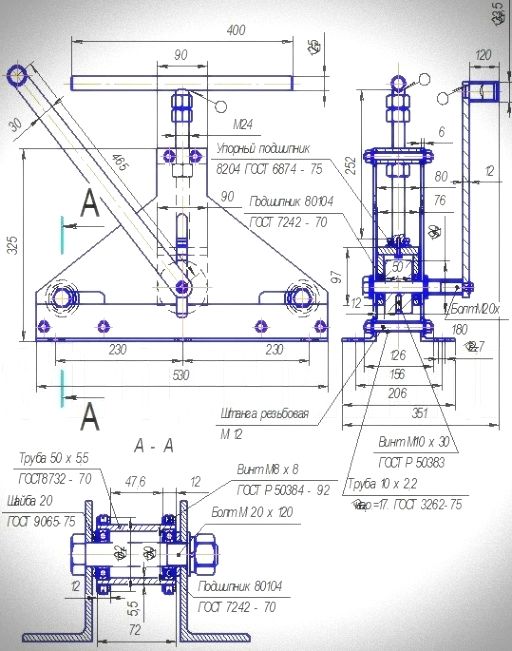

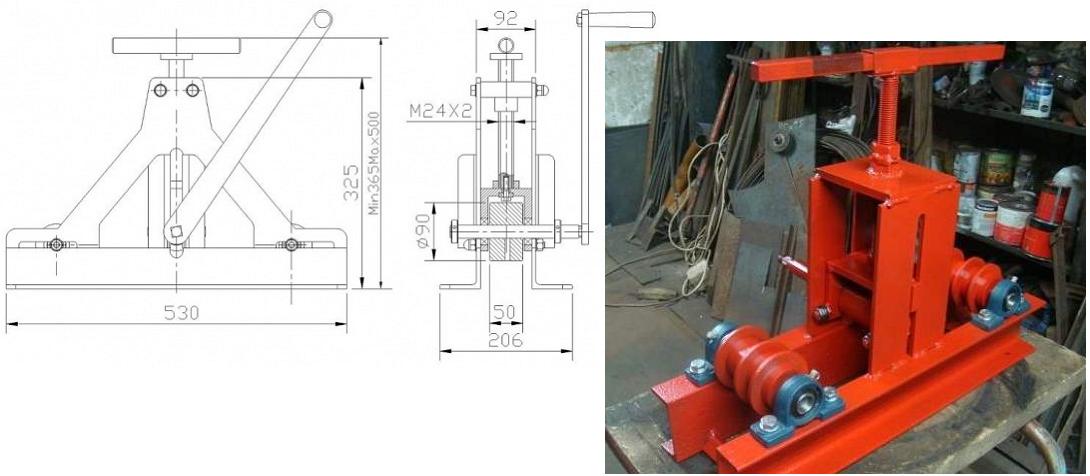

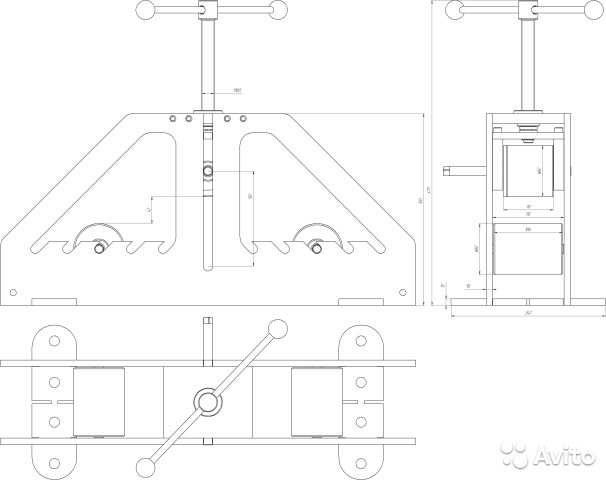

Для самостоятельного изготовления рекомендуем воспользоваться наиболее распространённой конструкцией профилегибочного станка с двумя нижними валами и нажимным роликом. Проще всего установить на агрегат ручной привод, который при необходимости можно будет легко переоборудовать в электрический.

Проще всего установить на агрегат ручной привод, который при необходимости можно будет легко переоборудовать в электрический.

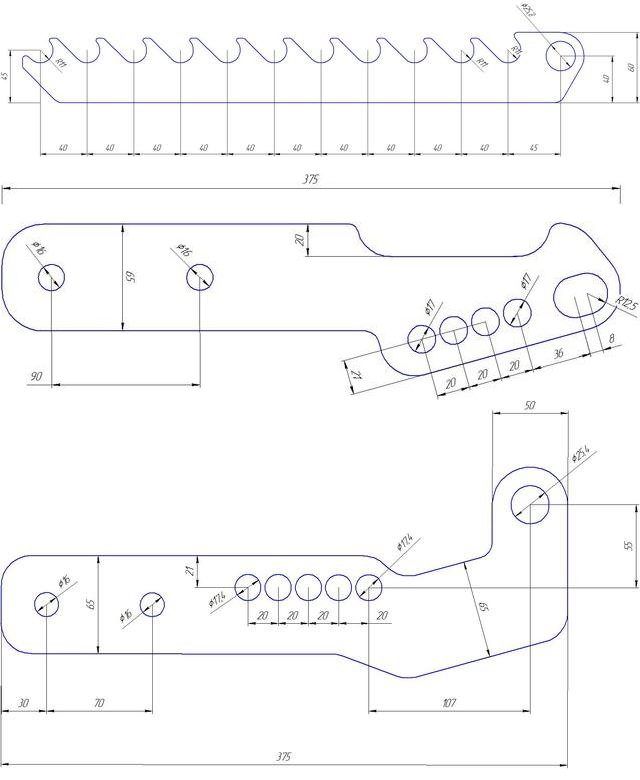

Чертежи устройства

Как уже говорилось, профилегиб лучше спроектировать самостоятельно, исходя из собственных условий и предпочтений. В работе можно ориентироваться на чертежи станков, которыми с удовольствием делятся изготовившие их мастера.

Источник: http://postroika.biz/7975-stanok-dlya-gibki-profilnyih-trub-svoimi.html

Как сделать профилегиб своими руками: видео инструкция, схемы

Качественное сгибание вытянутого металлического проката невозможно без применения специальных устройств, называемых профилегибами, при отсутствии средств на их приобретение или выполнении разовых работ их рекомендуют сделать своими руками. Они имеют сравнительно простую конструкцию и технологию сборки, при использовании правильных чертежей и инструкций на выходе получается достаточно надежное устройство для изменения конфигурации труб и профиля без предварительного нагрева. В большинстве случаев они имеют ручной привод, но при необходимости в схему добавляют гидроцилиндр или электродвигатель, окончательное решение принимается исходя из поставленных задач.

В большинстве случаев они имеют ручной привод, но при необходимости в схему добавляют гидроцилиндр или электродвигатель, окончательное решение принимается исходя из поставленных задач.

Оглавление:

- Когда нужен?

- Конструкция

- Простая и прокатная модель

- Профилегиб с подвижным катком

- Советы

В каких случаях рекомендуют сделать профилегиб своими руками

Потребность в таком инструменте возникает при необходимости получения определенного радиуса закругления на конкретном участке или по всей длине заготовки. Функциональные возможности самоделок зависят от выбранной конструкции, но в целом с их помощью осуществимы операции по сгибу прутьев и арматуры, изменение формы профиля с квадратным или прямоугольным сечением, получению колен из круглых труб или скруглению элементов сортового проката (швеллеров, уголков, двутавров). Данная группа включает как простые устройства с приложением усилий в определенной точке изделия или профилегибочные станки с прокаткой деталей по всей длине, вторые признаны более эффективными из-за возможности сгибания заготовок под углом от 1 до 360° в произвольном направлении.

Изготовление самоделок целесообразно при отсутствии серьезных требований к точности радиуса изгиба и обработке профилей со сравнительно небольшим сечением. С их помощью успешно подготавливаются элементы для закладки теплиц, фигурные опоры или беседки, сгибаются хомуты в армокаркасе или колена трубопроводов при монтаже отопительных систем. Работа с ними не требует серьезной квалификации и подготовки, они ценятся за простую конструкцию и в большинстве случаев имеют механический привод. Изгиб заготовок на таких устройствах занимает больше времени и нуждается в определенных усилиях со стороны оператора, но в плане функциональности любой самостоятельно изготовленный ручной механизм не уступает аналогичному заводскому. Изменение класса профилегиба возможно при подключении гидравлического или электрического привода, но такие действия требуют определенных навыков.

Конструктивное исполнение зависит от типа и принципа действия этого инструмента, самый простой и распространенный ручной профилегиб прокатного типа состоит из следующих элементов:

- Основания, чаще всего представленного в виде устойчивой и прочной металлической станины (в случае самоделок – сварной).

- Двух опорных боковых роликов, отвечающих за продольное перемещение профиля. В оптимальном варианте они способны к синхронному вращению.

- Прижимного подвижного ролика, выполняющего функции ведущего и обеспечивающими соответственное механическое воздействие, приводящее в итоге к изгибу заготовки. Как правило, он имеет чуть больший диаметр в сравнении с опорными боковыми или не уступает им.

- Узла контроля усилия прижима. У ручных моделей эти функции выполняет винтовая пара, установленная на перпендикулярно приваренном к станине прочном корпусе, у гидравлических – домкраты или поршневой механизм. При изготовлении устройства своими силами чаще всего останавливаются на первом варианте, при котором держатель ведущего ролика имеет жесткое соединение с прижимным винтом.

Принцип действия такого ручного инструмента основан на сгибании заготовок путем их прокатывания между опорными валиками с одновременным давлением ведущего. В этом плане они выгодно отличаются от обычных трубогибов с неподвижными элементами, при аккуратном воздействии и достаточном усилии на них без проблем осуществляется радиальный изгиб профиля с сечением до 32 мм включительно без риска деформации заготовки. Более сложные заводские конструкции оснащаются блоками ЧПУ, контролирующими градиент сгиба или подвижными нижними валами с контроллерами перемещения. У самых совершенных и функциональных профилегибочных станков все ролики являются передвижными и регулируемыми, но сделать такое оборудование самому, в кустарных условиях крайне сложно.

Более сложные заводские конструкции оснащаются блоками ЧПУ, контролирующими градиент сгиба или подвижными нижними валами с контроллерами перемещения. У самых совершенных и функциональных профилегибочных станков все ролики являются передвижными и регулируемыми, но сделать такое оборудование самому, в кустарных условиях крайне сложно.

Инструкция по изготовлению простейшего устройства для сгиба профиля

При выполнении в домашних условиях работ по незначительному изменению формы и конфигурации проката и труб с сечением не более 20 мм достаточно использования примитивного варианта профилегиба, а именно – трех закрепленных в бетоне штырей. При этом возможны два пути: установка их под углом в 90 ° с последующим бетонированием на предварительно подготовленной площадке, или заливка тяжелой плиты, вынимаемой из формы и размещаемой в разных местах. В качестве опорных штырей для таких самодельных профилегибов используется швеллер или обрезки круглого проката с сечением от 70 мм, рекомендуемый интервал между ними составляет 4-5 см.

Потребность в сложных чертежах в данном случае отсутствует, секрет заключается в отслеживании перпендикулярности выступающих частей, достаточном их заглублении (в идеале – на треть длины) и заливке качественным мелкозернистым бетоном или ЦПС. По понятным причинам стационарные площадки признаны более устойчивыми и удобными в сравнении с тяжелыми плитами, по окончании работ и необходимости освобождения пространства штыри просто срезаются.

Преимуществом такой конструкции является простота и возможность установки опор с учетом сечения профиля, отсутствие каких-либо условий при выборе направлении или угле изгиба, минусом – ограничение в диаметре, при работе с заготовками с сечением свыше 20 мм создаваемых усилий недостаточно. В таких случаях рекомендуется сделать профилегиб с более сложным механизмом.

Инструкция по изготовлению своими руками устройства прокатного типа

Для сборки такого устройства потребуются уголки или квадратные трубы с сечением от 50 мм для сваривания корпуса, швеллеры или профиль с толщиной от 150 для станины, круглые заготовки, металлическая цепь, обеспечивающая синхронное вращение опорных роликов, и ее натяжитель, навариваемые приводные звездочки, винтовая передача, болты и гайки. Работы начинают с составления простой, но точной схемы ручного профилегиба, подготовки инструмента (двери, болгарки и сварочного аппарата) и элементов. Для изготовления самоделки нет необходимости в покупке нового и дорогостоящего металлопроката, допускается вырезание деталей из целого и не изъеденного ржавчиной лома. При этом все элементы рекомендуется очистить и слегка прошлифовать.

Работы начинают с составления простой, но точной схемы ручного профилегиба, подготовки инструмента (двери, болгарки и сварочного аппарата) и элементов. Для изготовления самоделки нет необходимости в покупке нового и дорогостоящего металлопроката, допускается вырезание деталей из целого и не изъеденного ржавчиной лома. При этом все элементы рекомендуется очистить и слегка прошлифовать.

В ходе сборки придерживаются следующей последовательности действий:

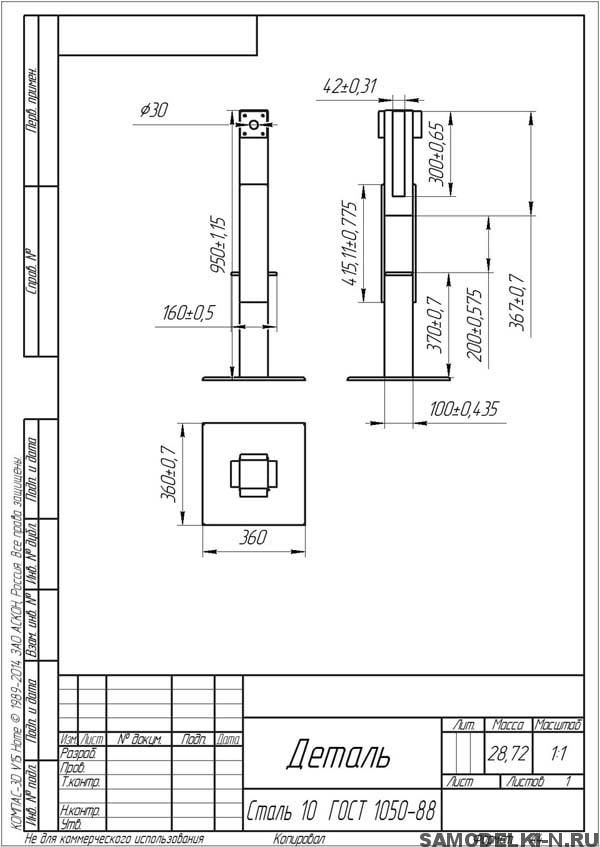

1. Из толстого швеллера вырезается отрезок нужной длины, проводится разметка станины.

2. Из уголка или прямоугольного проката сваривается П-образный корпус, выполняющий в дальнейшем функции кронштейна для винтовой пары. Для ее удержания в верхней части по центру просверливается соответствующее отверстие. После проверки качеств швов конструкция приваривается к двум сторонам станины.

3. В верхней части корпуса ручного профилегиба приваривается гайка регулятора прижимного ролика и вкручивается опорный винт.

4. Из круглого лома с помощью болгарки вырезаются заготовки под опорные ролики, на оси которых привариваются передаточные звездочки для удержания велосипедной цепи. Установленные на подшипниках ролики привариваются к станине с учетом обязательной симметрии с ее центром. Цепь закрепляется на звездочках и натягивается. В конечном итоге получаются зафиксированные на невысоких подиумах вращающиеся «гантели», удерживающие в центре сгибаемый профиль. Одна из осей делается удлиненной, в последствии к ней приваривается ручка, с помощью которой осуществляется вращение.

5. Подготавливается узел прижимного механизма с жесткой фиксацией к нижней части опорного винта.

6. Все элементы закрепляются на корпусе и станине, сварочные швы слегка зачищаются.

Конструктивные различия у собираемых своими силами ручных профилигибов проявляются прежде всего в виде и размерах опорных и прижимных роликов. Они могут иметь закрепляемые по бокам шайбы-кольца для удержания профиля или обходиться без них. Все возможные насадки привинчиваются надежными болтами, это же относится к любым не привариваемым элементам с жестким соединением. Расстояние между ними (или длина цилиндрических валиков) подбирается исходя из ширины прокатываемых заготовок, что является еще одним преимуществом самоделок (отсутствуют какие-либо ограничения, размеры узлов подгоняются под нужды пользователя).

Все возможные насадки привинчиваются надежными болтами, это же относится к любым не привариваемым элементам с жестким соединением. Расстояние между ними (или длина цилиндрических валиков) подбирается исходя из ширины прокатываемых заготовок, что является еще одним преимуществом самоделок (отсутствуют какие-либо ограничения, размеры узлов подгоняются под нужды пользователя).

К сгибанию профиля можно приступать непосредственно после сборки, при правильной защите от коррозийных воздействий и смазке вращающихся участков полученное устройство прослужит долго.

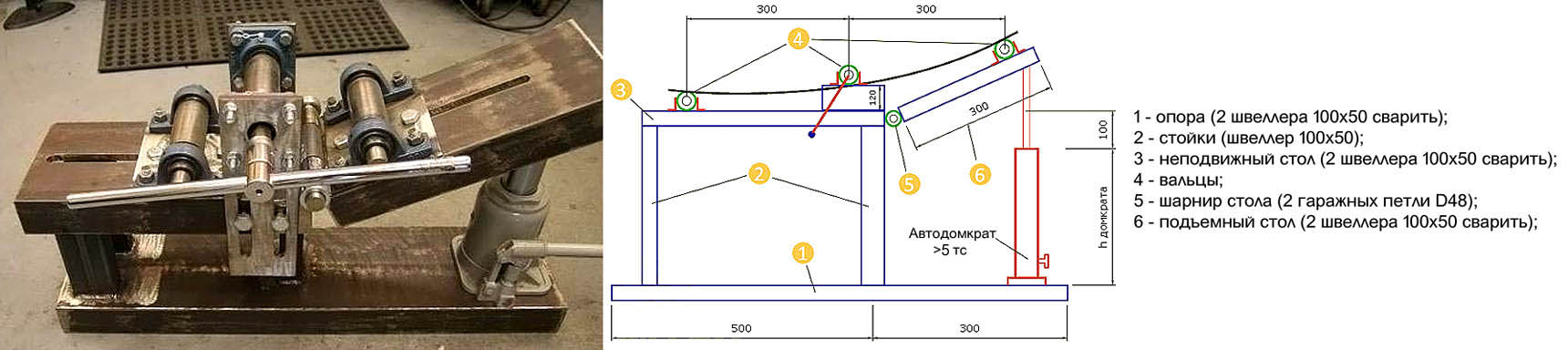

Технология сборки ручного инструмента с подвижным опорным катком

При наличии поршневых пальцев, шатунного механизма, старых подшипников и автомобильного домкрата стоит сделать станочную конструкцию с приваренными уголками к станине опорными роликами. В качестве фиксатора в таких устройствах используется все та же винтовая пара, вращение в них передается на ось прижимного валика. Основание при этом является монолитным только до угла корпуса с ведущим узлом, плечо со вторым опорным валиком соединено с ним шарнирно. Ниже него устанавливается домкратный механизм, обеспечивающий подъем штока и измерение радиуса изгиба профиля в нужную сторону.

Основание при этом является монолитным только до угла корпуса с ведущим узлом, плечо со вторым опорным валиком соединено с ним шарнирно. Ниже него устанавливается домкратный механизм, обеспечивающий подъем штока и измерение радиуса изгиба профиля в нужную сторону.

Преимуществом такого исполнения является высокая надежность и массивность рабочих узлов, такие профилегибы успешно используются в небольших мастерских и в частных целях. Корпус для удержания и подъема прижимного механизма рекомендуют делать цельным, из куска швеллера, при выровненном по горизонтали плече он по-прежнему должен находиться в центре. Такие самоделки в принципе не ломаются, единственной проблемой при их изготовлении является подбор деталей.

Рекомендации

Изготавливаемая конструкция самодельного профилегиба должна быть максимально прочной и устойчивой. Для этого рекомендуется:

- Обеспечивать максимально высокое качество сварки швов, при отсутствии соответствующего опыта этот этап сборки стоит доверить специалистам.

- Подготовить на станине отверстия для прикручивания к верстаку или основанию.

- Тщательно отслеживать центровку корпуса с винтовой парой.

- Покрыть корпус и основание антикоррозийными составами.

При планировании частого и интенсивного использования стоит сразу сделать качественный профилегиб с гидравлическим приводом, это сэкономит время и силы работника. Конструктивное исполнение при этом меняется мало, в схему просто добавляется домкрат вместо винтовой пары. Это решение позволяет проводить без проблем операции по сгибанию профиля с сечением до 50-60 мм, за исключением сплошного стального швеллера, при потребности в работе с такими заготовками к роликам подключают электрический привод. Но подобные ситуации у частных лиц возникают редко, в большинстве случаев им достаточно сделать ручное устройство прокатного типа.

Обзор размеров в конструкции детали

Знание того, как определить размер детали на чертеже, значительно упрощает изготовление этой детали из металла. Чертеж, который можно было бы назвать «языком промышленности», невозможен без определения размеров, пишет Марк Швендау. Getty Images

Чертеж, который можно было бы назвать «языком промышленности», невозможен без определения размеров, пишет Марк Швендау. Getty Images

Одним из наиболее важных аспектов проектирования деталей является определение размеров. Чертеж, который можно было бы назвать «языком промышленности», без него не обходится.

Тем, кто учится рисовать, может быть трудно понять размеры, но это необходимо. Недостаток знаний о размерах приводит ко многим плохим и неполным чертежам в мире.

Я знаю это не понаслышке, потому что я был профессором технологии CAD/CAM в течение 40 лет. Я вышел на пенсию четыре года назад, но снова занялся компьютером, когда у меня появилась возможность присоединиться к компании, работающей в сфере резки стали. Моя работа состоит в том, чтобы подготовить 2D-чертежи CAD в файле DXF для деталей, разработанных по индивидуальному заказу, а затем запрограммировать их в программе раскроя для станков для резки. Программное обеспечение для раскроя, которое обрабатывает рисунок как машинный код, затем отправляется в магазин в виде программ. Эти программы обычно представляют собой файлы TXT, содержащие G- и M-коды. Единственное время, когда от меня требуется мыслить в трех измерениях, — это подготовка работ по плазменной резке со скосом.

Эти программы обычно представляют собой файлы TXT, содержащие G- и M-коды. Единственное время, когда от меня требуется мыслить в трех измерениях, — это подготовка работ по плазменной резке со скосом.

Теперь давайте рассмотрим важность определения размеров при проектировании деталей.

Words of Wisdom

За время своей карьеры в области технического образования я придумал свой собственный способ обучения критическому мышлению при определении размеров детали при черчении. Я предложил своим ученикам два маленьких золотых самородка знаний:

Пытаясь перерисовать данную вам часть очень сложного или запутанного рисунка, не беспокойтесь о том, чего вы не знаете. Работайте над проблемой, исходя из того, что вы знаете. Остальное приложится, и вы разберетесь, разбив его на простые геометрические части целого.

При рисовании существующей детали в виде машинного чертежа, когда вы думаете, что закончили, спросите себя: «Достаточно ли я предоставил информации, чтобы переделать эту деталь?» Представьте, что вы стоите за кухонным столом с куском сыра или куском мыла, и спросите себя, можете ли вы переделать эту деталь с помощью ножа на основе только что предоставленной информации.

Как преподаватель черчения, я называл три основных типа деталей машин тремя различными видами пупка: внутренние, внешние и нерегулярные:

- Инни — это детали, измеряемые изнутри наружу. Обычно они круглые или их размеры начинаются от внутренних центров с симметричными или неправильными внешними профилями. Шестерни, шкивы и колеса являются хорошими примерами.

Внешние части — это детали, измеряемые снаружи внутрь. Обычно они имеют прямоугольную или квадратную форму, и их лучше всего измерять снаружи, переходя к внутренним элементам. Офисная мебель, вокруг которой вы сейчас сидите, является хорошим примером этого.

Рисунок 1

Это пример измерения цепи. Это хорошо работает, когда допуски не являются фактором в конструкции детали.Неправильные детали похожи на детали с неправильными (французскими) изгибами. Можно начать измерять такие объекты где угодно.

Однако, как правило, вы хотите начать определять размеры деталей с того места, где они удерживаются или закрепляются в цеху.

Однако, как правило, вы хотите начать определять размеры деталей с того места, где они удерживаются или закрепляются в цеху.

Типы измерений

Три основных типа размеров — это габаритные размеры, размеры местоположения и размеры элементов. Примером последнего является размер отверстия.

К размерам можно подходить пятью различными способами: цепные размеры, базовые размеры, ординатные размеры, размеры круглых деталей и табличные размеры. Конечно, допустимы и комбинации нескольких из этих методов.

Цепные размеры также называются промежуточными или межточечными размерами. Это метод определения размеров, при котором размеры разбиваются на части целого, а измерения соединяются встык цепочкой. Это самый старый метод определения размеров.

Несмотря на то, что этот подход существует уже много лет, он может привести к проблеме наложения допусков, когда отдельные размеры содержат допуск, который может стать кумулятивным. Только по этой причине измерение цепи является наименее желательным методом, если только последнее измерение цепочки не оставлено открытым и не охвачено общей корректировкой размеров. Это означает, что все участки цепи важны, но последний менее важен, что допускает некоторый допуск для частей, которые все еще можно использовать. Рисунок 1 предлагает пример.

Это означает, что все участки цепи важны, но последний менее важен, что допускает некоторый допуск для частей, которые все еще можно использовать. Рисунок 1 предлагает пример.

Базовые размеры также называются параллельными размерами или базовыми размерами. Они начинаются с одной поверхности, которая считается истинной, плоской и перпендикулярной и считается источником или отправной точкой. Эти размеры часто рассматриваются как начальные точки или то, что в машинном чертеже называется базовыми поверхностями. На рис. 2 показан пример .

Ординатные размеры также называются базовыми размерами, рабочими размерами или размерами без стрелок. Они начинаются с одной поверхности, которая считается истинной и считается исходной или отправной точкой. Ординатный размер часто рассматривается как начальная точка или то, что в машинном рисовании называется базовой плоскостью. Термин «базовая линия» происходит от точки ординаты или 0-X, 0-Y, которая называется исходной точкой XY или домом. См. Рисунок 3 для примера.

См. Рисунок 3 для примера.

Размеры круглых деталей учитывают центральную метку как точку отсчета, с которой начинаются все размеры. Этот метод можно использовать только для деталей, имеющих общую центральную метку концентричности. Смещенные от центра или неконцентрические детали требуют некоторой модификации при использовании этого метода. Практика обычно требует указания расстояний между центрами как в горизонтальном (X), так и в вертикальном (Y) направлениях. Если окружность болтов используется для кругового расположения отверстий вокруг центра, указывается диаметр окружности болтов, но не указываются градусы между центрами отверстий, если предполагается, что все они равны. В этом примере шесть отверстий, разделенных на 360 градусов, будут означать, что между отверстиями 60 градусов.

Табличные размеры также называются табличными размерами. В этом сценарии один чертеж с таблицей можно использовать для обработки нескольких одинаковых деталей. Как правило, чертеж подготавливается к одной фактической базовой части, в данном случае к части 1001. После этого все остальные части будут разумными факсимиле, но не будут пропорционально правильными по отношению ко всем другим частям таблицы.

После этого все остальные части будут разумными факсимиле, но не будут пропорционально правильными по отношению ко всем другим частям таблицы.

Общие правила нанесения размеров

1. Размеры должны быть указаны по контуру детали, который лучше всего показывает элемент. Например, размер отверстия определяется там, где оно выглядит как круг.

Рисунок 2

Некоторые утверждают, что базовые размеры — это самый простой способ подготовить чертеж и его легче всего прочитать в магазине.

2. Размеры никогда не должны дублироваться, а лишние и избыточные размеры должны быть исключены.

3. Каждый элемент детали, такой как отверстие, должен располагаться как по вертикали, так и по горизонтали к его центру с размером размера.

4. Неправильные контуры (например, начерченная неправильная кривая) детали должны иметь размеры по горизонтали и вертикали до теоретических острых углов или центров дуг.

5. При необходимости следует указать обычные английские и метрические размеры.

6. Обычные английские размеры должны быть выражены как минимум с точностью до трех знаков после запятой, а метрические десятичные размеры должны быть выражены как минимум с точностью до одного, если часть не состоит из размеров с точностью до целых чисел.

7. Насколько это возможно, держите размеры за пределами вида детали.

8. Всегда делайте размерные линии тоньше, чем линии объекта детали, чтобы отличать размеры от профиля детали.

9. Более короткие размеры должны быть помещены внутри более длинных.

10. Размерные линии никогда не должны пересекаться, а размерные линии должны как можно меньше пересекать выносные линии.

11. Убедитесь, что все закругленные углы, такие как скругления и скругления, имеют размеры как по расположению, так и по размеру либо относительно их центров, либо вне теоретических острых углов.

Рисунок 3

Термин «базовая линия» на самом деле происходит от ординатных размеров. Это относится к точке 0-X, 0-Y, называемой исходной или базовой линией. Вот пример ординатного измерения.

Это относится к точке 0-X, 0-Y, называемой исходной или базовой линией. Вот пример ординатного измерения.

12. Дуги более 180 градусов могут иметь диаметр, а дуги менее 180 градусов должны иметь размеры радиуса.

13. Символ «умножение» геометрических размеров (x) следует использовать для суммирования вхождений диаметров и радиусов, которые встречаются на чертеже несколько раз.

14. Перед значением диаметра всегда должен стоять символ Ø. Размеру радиуса всегда должна предшествовать буква R.

15. Чертеж должен иметь размеры полностью, чтобы никому не нужно было производить расчеты для определения желаемой информации о размерах, но не представленной на чертеже.

16. Размер элементов оставшейся детали, а не тех элементов, которые вырезаются как отходы.

17. Машинные чертежи механических деталей должны иметь размеры с однонаправленным методом размещения текста, при котором все размеры считываются снизу страницы и не выровнены с размерными линиями.

18. Дробные общепринятые размеры в дюймах редко используются в машинном чертеже. Одним из примеров приемлемости таких единиц измерения является литейный цех или кузница, где необработанные детали являются конечным продуктом, готовым к дальнейшей обработке.

19. Угловые размеры не следует давать с точностью до десятичной дроби, за исключением случаев крайней необходимости, когда возможности машины и рабочая сила способны выдерживать такие допуски.

20. Чертежи не должны иметь больший допуск, чем тот, который может поддерживать мастерская, за исключением случаев, когда деталь должна быть передана другой стороне. (Когда я преподавал в колледже, отдел чертежей и дизайна знал, что магазин на территории кампуса может хранить размеры только до 0,0015 дюйма.)

Передача данных чертежа

Информация о чертежах передается мне, когда я работаю, тремя различными способами. Их можно разделить на хорошие, лучшие и лучшие. Хороший чертеж — это набросок от руки в печатном виде или чертеж с геометрией и размерами детали. Лучшим чертежом является файл PDF CAD с геометрией и размерами детали. Лучше всего использовать файл электронного чертежа с геометрией и размерами детали.

Лучшим чертежом является файл PDF CAD с геометрией и размерами детали. Лучше всего использовать файл электронного чертежа с геометрией и размерами детали.

Марк Швендау — профессор технологии CAD/CAM на пенсии в Kishwaukee College, Мальта, штат Иллинойс, а сейчас работает технологом CAD/CAM в Accurate Metals Illinois.

Марк Швендау является выпускником Колледжа инженерии и инженерных технологий Университета Северного Иллинойса и много лет преподавал технологию САПР в колледже Кишуоки на Мальте, штат Иллинойс. Последние три года он работал технологом CAD/CAM в компании Accurate Metals Illinois в Рокфорде, штат Иллинойс.

Гибка алюминиевых профилей: основы, 5 методов, 5 советов

Красота холодной гибки алюминиевых профилей

Эксперт по гибке алюминиевых профилей.

У нас более 30 лет опыта работы с Станками для гибки алюминия . До 9 независимых управляемых сервоосей; Автоматические системы ЧПУ; 3D изгиб.

3 важных ключевых параметра гибки алюминиевых профилей

Какие существуют 5 методов ХОЛОДНОЙ гибки алюминия?

Подробнее: Станок для гибки профилей: 5 вещей перед покупкой, 6 шагов, чтобы согнуть

Алюминий – материал добродушный, легко гнущийся. После сгибания в форму лист или профиль постоянно сохраняет свое состояние изгиба. Если при гибке не было допущено ошибок, сформированный полуфабрикат остается в нужном положении.

После сгибания в форму лист или профиль постоянно сохраняет свое состояние изгиба. Если при гибке не было допущено ошибок, сформированный полуфабрикат остается в нужном положении.

Формуемость алюминиевого профиля

- Серия 1xxx представляет собой алюминиевые сплавы с содержанием чистого алюминия 99,00%. Они имеют небольшую структурную ценность. Они очень пластичны в отожженном состоянии и обладают отличной коррозионной стойкостью.

- Серии 2xxx представляют собой сплавы алюминия и меди. Эти сплавы обладают отличной обрабатываемостью, ограниченной способностью к холодной штамповке (за исключением отожженного состояния) и меньшей коррозионной стойкостью, чем другие сплавы, поэтому перед использованием они анодируются.

- Серии 3xxx представляют собой алюминиево-марганцевые сплавы. С добавлением 1% марганца эти сплавы не имеют значительной потери пластичности, обладают хорошей коррозионной стойкостью и очень хорошей формуемостью.

Эта серия является одной из наиболее предпочтительных для формирующих приложений.

Эта серия является одной из наиболее предпочтительных для формирующих приложений. - Серии 4xxx представляют собой алюминиево-кремниевые сплавы. Эта серия имеет добавку кремния, что снижает температуру плавления, и по этой причине она полностью используется для производства сварочной проволоки.

- Серия 5xxx — это алюминиево-магниевые сплавы. Они демонстрируют очень хорошее сочетание высокой прочности, коррозионной стойкости, формуемости и хорошей свариваемости.

- Серии 6xxx представляют собой сплавы алюминия, магния и кремния. Эти термообрабатываемые сплавы обладают высокой прочностью, хорошей коррозионной стойкостью и легкостью формуемости. В основном они используются в архитектурных приложениях.

- Серии 7ххх представляют собой сплавы алюминий-цинк-магний и алюминий-цинк-медь. Они обладают очень высокой прочностью, что затрудняет их формирование.

Толщина и радиус гибки алюминиевого профиля

Другим фактором, который следует учитывать, является то, что в процессе гибки металл затвердевает и упрочняется за счет рабочего эффекта. Помимо выбора сплава, толщина и радиус изгиба также являются важными факторами, которые необходимо учитывать. В таблице ниже показаны допустимые радиусы изгиба для изгиба 90 o .

Помимо выбора сплава, толщина и радиус изгиба также являются важными факторами, которые необходимо учитывать. В таблице ниже показаны допустимые радиусы изгиба для изгиба 90 o .

Источник: https://www.aircraftspruce.com/pdf/2015Individual/Cat15056.pdf

Процентное удлинение алюминиевого профиля при изгибе

Третий фактор, который следует учитывать, заключается в том, что формуемость конкретного сплава можно определить по процентному удлинению и разнице между пределом текучести и пределом прочности при растяжении.

Это правило гласит, что чем выше значение удлинения (чем шире диапазон между пределом текучести и пределом прочности), тем лучше способность сплава к формованию.

Из вышеупомянутых описаний сплавов и данных, приведенных в таблице 3 (ниже), совершенно очевидно, что лучшими сериями для формовки и, следовательно, для гибки являются серии 3ххх, 5ххх и в некоторых случаях 6ххх. Серии 2xxx и 7xxx не следует рассматривать, поэтому их следует избегать из-за их чрезвычайной прочности. Их трудно сформировать в любом случае.

Их трудно сформировать в любом случае.

Три лучших алюминиевых сплава для гибки

- 3003: Это лучшее решение для большинства применений. Этот сплав обладает средней прочностью, наилучшей обрабатываемостью в холодном состоянии вместе с высоким удлинением, таким как 25%, и одним из самых больших различий между пределом текучести и пределом прочности при растяжении 14 Ksi (килофунт силы на квадратный дюйм) при 0 отпуске — отжиг, затем отпуском h24, частично отожженным и подвергнутым деформационному упрочнению.

- 5052: 5052 занимает второе место. В отожженном состоянии он имеет удлинение 20% и разницу между пределом текучести и пределом прочности на разрыв 21,5 Ksi. Это сплав с самой высокой прочностью из более распространенных нетермообрабатываемых марок. Он обладает превосходными коррозионными характеристиками и в отожженном состоянии имеет лучшую формуемость, чем сплавы 3003 или даже 1100, с разницей между пределом текучести и пределом прочности 21,5 Ksi и удлинением до 20%.

- 6061: Это один из самых универсальных сплавов из семейства термообрабатываемых. В отожженном состоянии его можно использовать для гибки, так как разница между пределом текучести и пределом прочности составляет 10 Ksi, а относительное удлинение составляет до 18%. Однако при переходе к состояниям Т4 и Т6 способность к изгибу имеет тенденцию к снижению. Изгиб этих закаленных сплавов не является невозможным, но требует большой осторожности и, вероятно, больших радиусов изгиба, чтобы избежать растрескивания.

Сплавы 7005 и 2024 не рекомендуются для гибки, так как они оба обладают большой прочностью и деформируемостью, которые очень ограничены даже в условиях отжига.

Пять советов по определению размеров и допусков алюминиевых профилей

В современной быстро развивающейся производственной отрасли может быть трудно выделить время для определения допусков для новой конструкции алюминиевого профиля. Из-за нехватки времени инженеры-конструкторы OEM-производителей часто по умолчанию используют допуски для основной надписи. Это может сэкономить немного времени, но рискует увеличить ненужную стоимость детали из-за плохой подгонки и функциональности.

Это может сэкономить немного времени, но рискует увеличить ненужную стоимость детали из-за плохой подгонки и функциональности.

С другой стороны, отпечаток со слишком большим количеством допусков может привести к тому, что экструдеры не укажут цену на деталь или завысят цену на деталь с более жесткими допусками, чем это необходимо для ее функции.

Ниже приведены пять советов, которые помогут производителям успешно разработать правильные размеры и допуски при проектировании алюминиевых компонентов. Эти советы могут помочь достичь оптимальной технологичности и сохранить конкурентоспособность затрат.

Выберите критические размеры.

Добавление жестких допусков на некритические размеры является основным источником скрытых расходов. Часто производители включают более жесткие допуски, которые не влияют на форму, посадку или функции конечного продукта. Эти жесткие допуски могут привести к запросам на отклонения в печати, более длительные настройки, повторные запуски, дорогостоящие испытания штампов, ненужные изменения инструментов — все это может привести к дорогостоящим, поздним или срочным поставкам и, в конечном итоге, к росту цен. Производители могут сократить эти расходы, определяя только критические размеры продукта, что может сократить время настройки и проверки. Для некоторых размеров могут вообще не требоваться допуски — достаточно визуального осмотра, чтобы убедиться, что деталь имеет заданную форму.

Производители могут сократить эти расходы, определяя только критические размеры продукта, что может сократить время настройки и проверки. Для некоторых размеров могут вообще не требоваться допуски — достаточно визуального осмотра, чтобы убедиться, что деталь имеет заданную форму.

Понять, какие допуски достижимы.

После того, как производители определили наиболее важные размеры продукта, их следующий шаг — понять, какие допуски достижимы на основе конкретного производственного процесса. На допуски влияет несколько факторов экструзии, включая размер пресса, температуру заготовки, скорость экструзии, форму и тип матрицы, время охлаждения, количество пост-растяжения, температуру воздуха и количество копий матрицы, и это лишь некоторые из них. Вот почему важно обсудить с вашим алюминиевым экструдером на этапе проектирования/предложения, чтобы согласовать жесткие допуски.

В помощь производителям Алюминиевая ассоциация разработала стандартные допуски для экструдированных изделий. Эти допуски пытаются охватить большинство переменных в процессе экструзии. Хотя вы должны использовать Книгу стандартов в качестве руководства, знайте, что она не может охватить все возможности создания дизайна. Обсуждения с вашим экструдером на этапе проектирования/расценки являются ключом к взаимному соглашению о допусках и установлению иерархии допусков.

Эти допуски пытаются охватить большинство переменных в процессе экструзии. Хотя вы должны использовать Книгу стандартов в качестве руководства, знайте, что она не может охватить все возможности создания дизайна. Обсуждения с вашим экструдером на этапе проектирования/расценки являются ключом к взаимному соглашению о допусках и установлению иерархии допусков.

Производители могут использовать эти стандарты, а также информацию, показывающую, как различия в характеристиках или размерах могут повлиять на допуски, в качестве справочного руководства при разработке продукта. Некоторые экструдеры могут выдерживать более жесткие допуски, чем стандарты — еще одна веская причина заранее обсудить допуски с экструдером.

Установка критических значений измерения размеров продукта (CpK)

Установление значения CpK, которое будет использоваться, является критическим элементом при определении допусков на размеры. Некоторые требования к CPK потребуют исследования возможностей, чтобы определить, в какой степени процесс экструзии может соответствовать заданным размерам. Хотя это дополнительные затраты, это позволит экструдеру понять возможности и повторяемость процесса. Например, требование 1,33 CpK фактически уменьшает диапазон допуска до 75 процентов. Аналогичным образом, требование 1,67 CpK снижает допустимый диапазон до 60 процентов.

Хотя это дополнительные затраты, это позволит экструдеру понять возможности и повторяемость процесса. Например, требование 1,33 CpK фактически уменьшает диапазон допуска до 75 процентов. Аналогичным образом, требование 1,67 CpK снижает допустимый диапазон до 60 процентов.

Важно проверить способность экструдера контролировать свои процессы для достижения заданных значений CpK. Это может устранить многие будущие осложнения, когда продукт будет запущен в производство.

Понимание геометрических допусков.

Определение геометрических размеров и допусков (GD&T) становится всемирно признанным языком производственного мира. GD&T все чаще используется для печати клиентов во всех отраслях промышленности по всему миру.

Для экструзии более сложных компонентов может потребоваться геометрический допуск для сохранения точных форм и форм.

При обсуждении плоскостности всей поверхности, определяемой геометрическими параметрами, убедитесь, что ваш экструдер понимает разницу между GD&T «плоскостностью» и «прямолинейностью» по сравнению с традиционной стандартной терминологией экструзии «плоскостностью» и «прямолинейностью». Общая плоскостность экструзии в стандартной терминологии экструзии относится к плоскостности поперечного сечения профиля, а прямолинейность относится к изгибу по длине детали.

Общая плоскостность экструзии в стандартной терминологии экструзии относится к плоскостности поперечного сечения профиля, а прямолинейность относится к изгибу по длине детали.

Некоторые геометрические допуски, такие как профиль поверхности, могут привести к увеличению времени контроля и значительному увеличению стоимости детали. Лучше всего использовать профиль линии на профиле поперечного сечения, а также отмечать изгибы и прямолинейность для достижения желаемого профиля поверхности (Пример № 2). Это позволяет экструдеру проверить экструзию перед обработкой, чтобы убедиться в ее функциональности.

Еще один момент, относящийся к рис. 2, касается использования симметричных внутренних канавок. При проектировании симметричной формы добавьте идентификационную метку, чтобы обеспечить правильную ориентацию. Это уменьшает отклонения допусков, характерные для процесса экструзии.

Дизайн сочетает в себе функциональность и технологичность.

Разработка элементов с жесткими допусками без учета технологичности может увеличить затраты и вызвать разочарование.

Также на одной из сторон трубы образуются заломы. Данные заломы никак не влияют на прочность согнутой трубы, просто они имеют некрасивый вид. Для исключения заломов на трубе необходимо, чтобы ролик имел небольшое ребро ровно по центру. Данное ребро в процессе гибки будет вминать сторону трубы, тем самым исключая заломы. Высота ребра зависит от радиуса гибки трубы. Чем меньше радиус гибки трубы, тем больше должна быть высота такого ребра. В среднем достаточно ребра высотой 3-5мм. В качестве ребра можно приварить на ролик проволоку нужного диаметра.

Также на одной из сторон трубы образуются заломы. Данные заломы никак не влияют на прочность согнутой трубы, просто они имеют некрасивый вид. Для исключения заломов на трубе необходимо, чтобы ролик имел небольшое ребро ровно по центру. Данное ребро в процессе гибки будет вминать сторону трубы, тем самым исключая заломы. Высота ребра зависит от радиуса гибки трубы. Чем меньше радиус гибки трубы, тем больше должна быть высота такого ребра. В среднем достаточно ребра высотой 3-5мм. В качестве ребра можно приварить на ролик проволоку нужного диаметра.