Как сделать самодельный сверлильный станок: Сверлильный станок своими руками 1500 фото, чертежи, инструкции

Содержание

Самодельный сверлильный станок своими руками, чертежи и как сделать

«Мастер на все руки» — статус неофициальный и почетный. Большинство таких мастеров занимаются технической самодеятельностью не из-за соображений экономии, а из любви к искусству. Домашний мастер – это, скорее, состояние души и свойства личности.

Инструменты у таких людей самые разнообразные, но в состав главного «джентльменского набора» обязательно входит самодельный сверлильный станок.

Содержание

- Зачем он нужен?

- Из чего он должен состоять

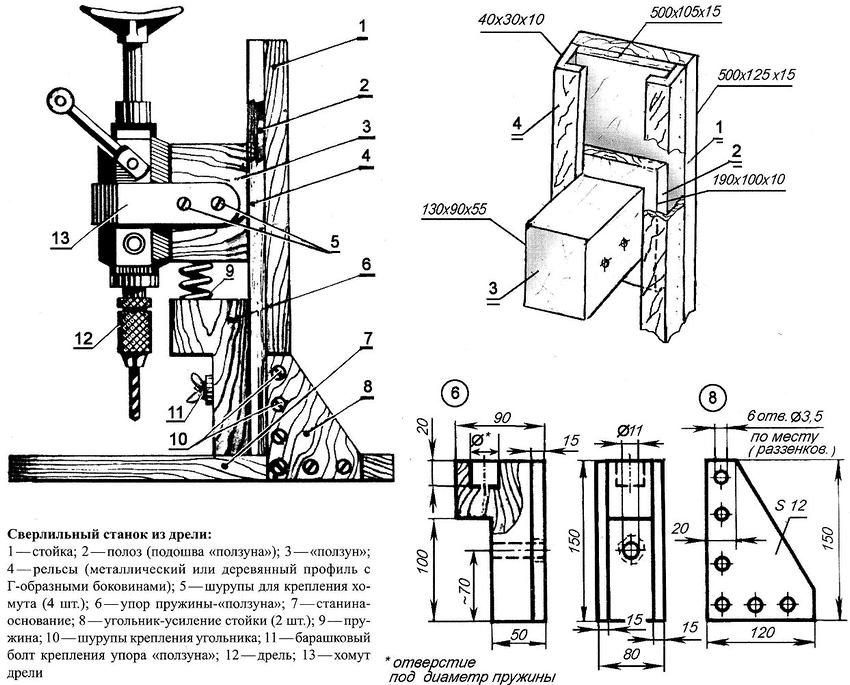

- Станок из дрели

- Станок из асинхронного двигателя от стиральной машины

- Компактный сверлильный станок

Зачем он нужен?

Если коротко и формально, то для расширения функциональных возможностей. Отверстия можно делать с помощью обычной дрели, это факт. Но рассверливание, зенкеровка и развертывание под силу только сверлильным станкам. Разберемся с понятиями.

Рассверливание – увеличение диаметра отверстия. Зенкерование – специальная обработка отверстий до самой высокой точности и идеальной цилиндрической формы 4-го или 5-го класса. Если задаться целью получить отверстие еще более точное, например, 2-го или 3-го класса, понадобиться развертывание – «чистовая» обработка отверстий для получения идеальных размеров и форм.

Зенкерование – специальная обработка отверстий до самой высокой точности и идеальной цилиндрической формы 4-го или 5-го класса. Если задаться целью получить отверстие еще более точное, например, 2-го или 3-го класса, понадобиться развертывание – «чистовая» обработка отверстий для получения идеальных размеров и форм.

Качественная обработка отверстий – далеко не все возможности сверлильного механизма, с его помощью можно шлифовать, фрезеровать и делать многое другое.

Настольный самодельный станок.

Безусловно, такого рода сверлильные аппараты имеются в продаже — любых размеров и назначений. Но, во-первых, все они стоят недешево. А во-вторых, сделать самодельный сверлильный станок намного интереснее и вполне укладывается в общую концепцию «мастера на все руки».

Из чего он должен состоять

Элементарный агрегат можно сделать из обыкновенной дрели. Можно добавить к нему дополнительные устройства – например, фрезерный узел. Но должен состоять из нескольких обязательных элементов: сверла, зенкера, развертки и метчика.

В промышленности встречаются множество типов сверлильных агрегатов – полуавтоматы, шпиндельные, вертикальные и другие. В быту чаще всего используется так называемый присадочный мини-агрегат со скромным набором выполняемых задач. Перед тем, как сделать самодельный сверлильный станок в домашних условиях, необходимо разобраться в функциях, основных элементах и общих принципах действия такого рода механизмов.

Вертикальный вариант станка.

Вертикально-сверлильный станок.

Настольный сверлильный мини-станок.

Сверлильный станок из дрели.

Из чего состоит сверлильный станок?

Общее устройство сверлильного станка.

По функциям самыми востребованными устройствами являются шпиндельные машины, главная функция которых – передача вращательного движения к обрабатываемым деталям. На втором месте по популярности – приспособления для горизонтального и радиального сверления. Также распространен аппарат для растачивания деталей. При таком функциональном разнообразии сверлильное оборудование в целом относят к аппаратам универсального пользования.

При таком функциональном разнообразии сверлильное оборудование в целом относят к аппаратам универсального пользования.

Учитывая этот факт, логичным будет соорудить дома универсальный присадочный мини-аппарат. Его можно сделать автоматизированным, снабдить дополнительными приспособлениями – одним словом, у мастеров здесь полная свобода в технических решениях.

Но при этой свободе есть ряд обязательных составляющих, без которых не бывает сверлильных станков в принципе:

- станина;

- рулевая рейка;

- двигатель.

Станок из дрели

Удобный станок из дрели.

В состав конструкции обязательно входят:

- Передаточный механизм для сообщения нужного движения от двигателя всем рабочим элементам.

- Рабочие и управляющие элементы – например, прикрепленное к патрону сверло, которое связано с валом вращения и шпиндельным механизмом.

- Электрический двигатель с ременной передачей, через которую вращение передается к рабочим деталям.

Кроме ременной имеется реечная передача, которая удерживает сверло в нужном направлении с помощью специальной ручки.

Кроме ременной имеется реечная передача, которая удерживает сверло в нужном направлении с помощью специальной ручки.

Ваш аппарат много выиграет, если вы расположите на нем специальную шкалу, которая поможет измерять длину глухих отверстий. Рабочим столом должна быть жесткая металлическая плита с мощным основанием.

Принцип работы сверлильного станка из дрели.

Удивительно, но такие самодельные сверлильные станки из дрели при всей своей простоте способны выполнять самый широкий набор функций. Из всех домашних аппаратов, выполненных из дрели, самым простым является присадочный агрегат без рулевой рейки. При этой модификации особенно важен тяжелый стол: он будет смягчать вибрацию во время рабочего процесса.

- Металлический стол можно соорудить из пластины размером 500 мм х 300 мм и толщиной не менее 5 мм.

- Размеры металлических уголков для стойки к дрели — 50 х 50 мм. Соединять металлические детали при помощи сварки. Для этого соединить стойку с поверхностью металлического стола под прямым углом.

- Дрель на стойке закрепить хомутиками. К столу прикрепить тиски. Швы зачистить металлической же щеткой.

- Все элементы станка нужно выставить по уровню. Механизм выполняется в виде длинной гайки с болтами. Четыре гайки привариваются к каждому уголку основы с последующим закручиванием болтов.

- Смазка и финальная покраска – не менее важное дело, которым не стоит пренебрегать. Прежде всего, это защита станка от коррозии. Смазку делать любой технической смазкой. Краска может быть любой.

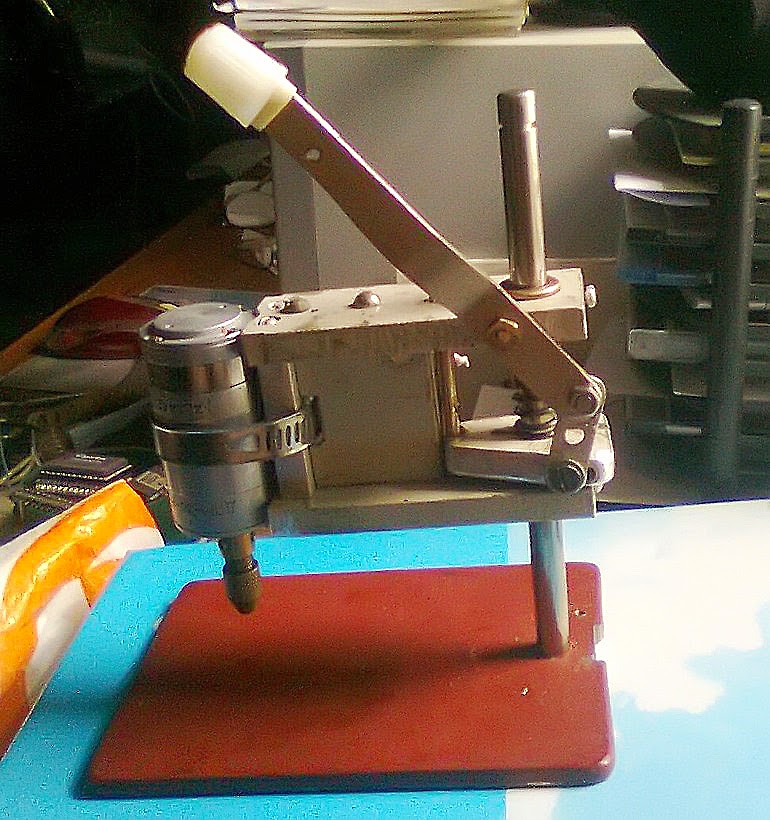

Станок из асинхронного двигателя от стиральной машины

Естественно, двигатель можно взять не только от стиральной машины. Просто данный пример – самый распространенный в быту. Этот вариант для сверления позволит выполнять самые разные отверстия с высокой точностью, вплоть до микроотверстий.

Просто данный пример – самый распространенный в быту. Этот вариант для сверления позволит выполнять самые разные отверстия с высокой точностью, вплоть до микроотверстий.

Основные принципы те же, что и с дрелью, но в этом случае понадобится стол мощнее: вибрация при работе такого аппарата будет намного сильнее. Подвижную часть аппарата лучше всего выполнять по предварительным чертежам.

Станок для сверления печатный плат.

Вес двигателя от холодильника значительно больше, чем вес дрели целиком, стол и стойка должны быть на порядок массивнее.

Для изготовления понадобятся следующие заготовки:

- шестерня;

- подшипники – две штуки;

- две трубки;

- стальное зажимное кольцо;

- специальный шестигранник для шкива.

Стальное кольцо соединяется с двумя подшипниками, шестигранником и металлической трубкой, образуя надежный узел. Главным механизмом в таком станке являются шестерни и трубка с надпилами. Движение трубки происходит за счет соединения зубьев шестерни с надпилами. Шестигранник своей осью должен вписываться в трубку.

Шестигранник своей осью должен вписываться в трубку.

Описанная схема сложная и далеко не всем по силам. Оптимальным способом будет изготовление агрегата с асинхронным двигателем полностью по аналогии из дрели. Единственным негативным нюансом будет его значительная вибрация во время работы.

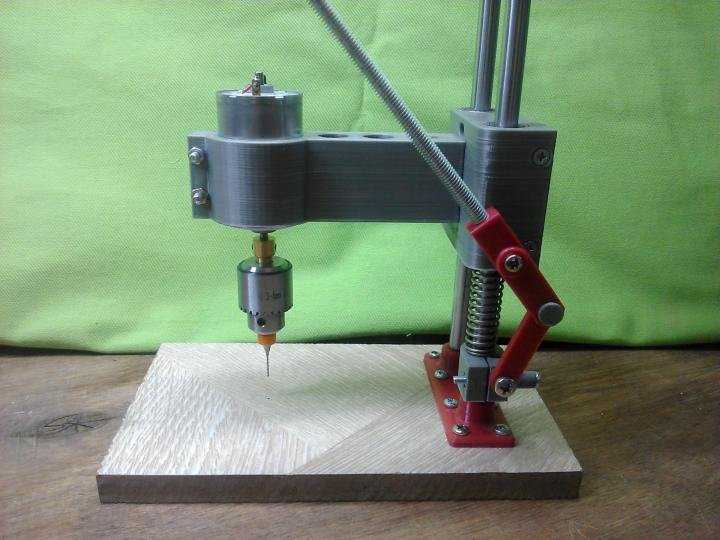

Компактный сверлильный станок

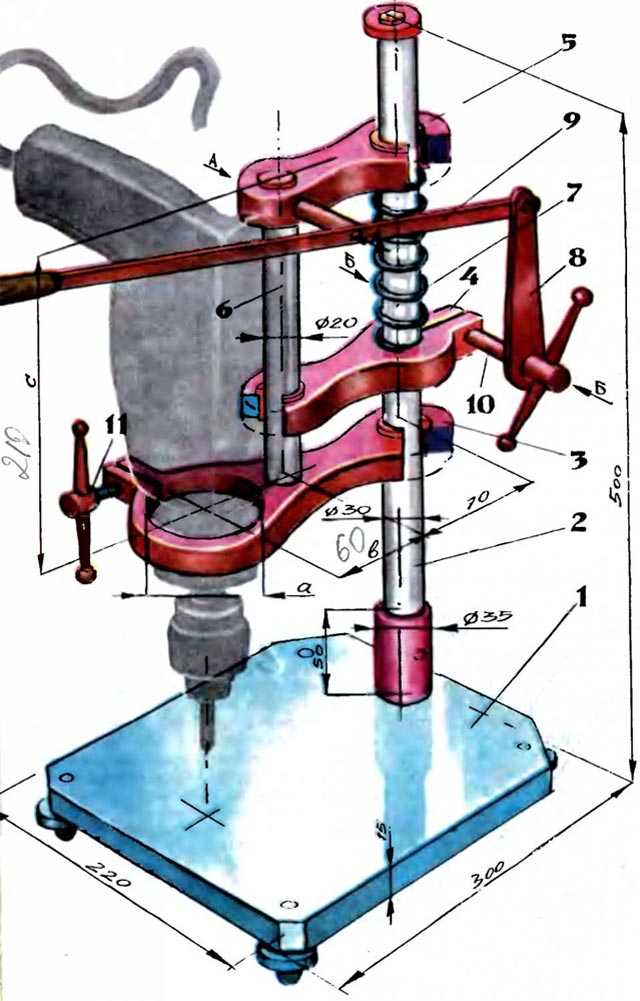

Чертеж миниатюрного сверлильного станка.

Совсем не обязательно стараться сделать аппарат мощным и больших размеров. Все зависит от его назначения. Если вы, например, радиолюбитель, вам может понадобиться станок совсем небольших размеров, который может быть изготовлен на компактном настольном покрытии.

- Агрегат можно выполнить полностью из подручного материала – металлических заготовок.

Единственные готовые детали в этом случае – электродвигатель и крепежные уголки. С металлическими заготовками можно поработать на или . Если такой возможности нет, все элементы можно приобрести в магазинах, где продаётся фурнитура для мебели.

Единственные готовые детали в этом случае – электродвигатель и крепежные уголки. С металлическими заготовками можно поработать на или . Если такой возможности нет, все элементы можно приобрести в магазинах, где продаётся фурнитура для мебели. - Станину не обязательно делать металлической, она может быть выполнена из оргстекла с основанием из двух слоев.

- Шпиндельная пластина крепится на втулке, лучше выполнить ее на фрезерном станке. Если такового нет, можно использовать обычную дрель и напильник. Во время работы эта пластина будет передвигаться по вертикали вместе с двигателем.

- На шпинделе крепится патрон, сам шпиндель состоит из вала и подшипников, он ставится во втулку для вертикального движения во время работы станка.

- Для хорошего натяжения приводного ремня и его перестановки при изменении скорости вращения устанавливается кронштейн для двигателя, в котором делаются специальные пазы для движения вдоль.

Кронштейн изготовляется так же, как шпиндельная пластина.

Кронштейн изготовляется так же, как шпиндельная пластина. - Скорость вращения и крутящий момент контролируются и регулируются с помощью шкива с разными диаметрами.

Агрегат непростой конструкции, это факт, конечно. По своей первоначальной цели он конструировался для сверления печатных плат. Но затем был усовершенствован до универсального статуса. С этим вариантом могут использоваться специальные координатные тиски, чтобы можно было сверлить под любыми нужными углами.

Домашние сверлильные машины можно делать из любых подручных материалов – пространство для инженерной мысли безграничное. Главное – соблюдать надежность и устойчивость рабочей поверхности стола и грамотный механизм вертикального движения шпинделя. Ну и точность изготовления всех деталей, включая самые мелкие. Делайте станок под свои нужды, не бойтесь самостоятельных решений, у вас все получится.

https://www.youtube.com/watch?v=kT0I8r2nvuY

Самодельный сверлильный станок

Считается, что возможности сверлильного станка ограничиваются только изготовлением круглых отверстий. На самом деле на нем несложно делать трехгранные и четырехгранные отверстия. А если же применить самодельные приспособления, то можно выполнять различные фрезерные и шлифовальные работы по дерезу и пластмассе, гравировать, распиливать стекло и многое другое.

На самом деле на нем несложно делать трехгранные и четырехгранные отверстия. А если же применить самодельные приспособления, то можно выполнять различные фрезерные и шлифовальные работы по дерезу и пластмассе, гравировать, распиливать стекло и многое другое.

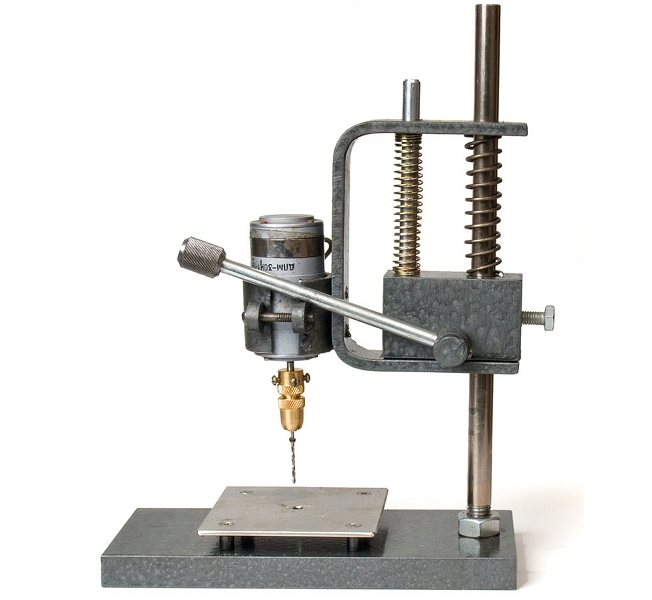

Станок (см. рисунки) имеет шпиндель, конструкцию которого можно целиком заимствовать из описания токарных станков по дерезу и металлу («ЮТ» для умелых рук» № 1 и 4 за этот год). В шпинделе крепится патрон для сверла. Изготовить такой патрон самостоятельно сложно. Поэтому рекомендуем воспользоваться готовым патроном от дрели. Подойдет только тот патрон, который крепится с помощью конуса Морзе. В ручных дрелях иногда применяется патрон, который крепится на резьбе. Использование такого патрона нежелательно. В нашем случае его конструкция не позволяет с достаточной точностью закрепить сверло. Поэтому пользоваться станком для сверления отверстий небольшого диаметра из-за биения сверла будет невозможно.

Шпиндель сверлильного станка

Шпиндель монтируется в пиноли 5, которая может перемещаться по вертикали рукояткой 15.

Шпиндель для точных работ выполняется на подшипниках скольжения. Для большинства работ, выполняемых в школьной мастерской, проще применять шпиндель на подшипниках качения. Такие подшипники при сборке можно заполнить смазкой и до ремонта смазку не обновлять.

Для перемещения пиноли применяется шестеренка и ходовая рейка или же (как в нашем варианте) рычажный привод. Пиноль перемещается в корпусе головки 14, к которому крепятся детали привода. На корпусе также размещается ось приводного шкива 9 — она приводит шпиндель во вращение.

Использование для перемещения пиноли шестеренки и ходовой рейки удобнее, однако изготовить их можно только при наличии зубофрезерного станка, довольно редкого в школьных мастерских. Иногда удается подобрать пару «рейка и шестеренка» от ненужного оборудования.

Основной же недостаток рычажного привода в наличии так называемых мертвых ходов (люфта), что не очень удобно при выведении сверла из отверстия.

Потребляемая мощность электрического двигателя станка определяется в основном максимальным диаметром сверла. Если сверлить сталь сверлом диаметром 9 мм, то достаточно мощности около 200 Вт, правда, при этом придется пользоваться самой малой частотой вращения — около 500 мин—1. При большом объеме работ лучше применить двигатель мощностью 600 Вт. Частота вращения его должна быть в пределах 1500—3000 мин—1 Шкивы рассчитываются таким образом, чтобы на шпинделе станка получить 500, 1000, 1500, 3000 мин-1.

Если сверлить сталь сверлом диаметром 9 мм, то достаточно мощности около 200 Вт, правда, при этом придется пользоваться самой малой частотой вращения — около 500 мин—1. При большом объеме работ лучше применить двигатель мощностью 600 Вт. Частота вращения его должна быть в пределах 1500—3000 мин—1 Шкивы рассчитываются таким образом, чтобы на шпинделе станка получить 500, 1000, 1500, 3000 мин-1.

Разумеется, необязательно иметь все указанные скорости. Если ваш двигатель имеет 1500 мин—1, то нет смысла делать повышенную передачу. Повышенная частота вращения нужна при работе по дереву, когда требуется высокая чистота обработки поверхности сразу из-под инструмента. В условиях мастерской нужную чистоту проще получить обычными способами, например наждачной бумагой.

Двигатель устанавливается на стальной, достаточно массивной плите 12. Для его крепления используются шпильки — ими стягивается сам двигатель, так называемые щиты двигателя, в которых размещены подшипники.

На двигателе крепится шкив. Его нужно обязательно закрепить контровочным винтом. Под носик винта на оси двигателя сверлится небольшое отверстие.

Размеры самодельного сверлильного станка

Плита прикрепляется к головке станка 14 двумя шпильками 10. При смене частоты вращения шпильки нужно слегка отвернуть и, подвинув плиту, переставить клиновой ремень. Вся клиноременная передача закрывается кожухами, сверху съемным, а снизу постоянным. Через прорезь в постоянном кожухе (по положению клинового ремня) можно определить, на какую частоту вращения настроен станок.

На головке полезно разместить: выключатель двигателя (лучше кнопочный с кнопкой «пуск» и кнопкой «стоп»), опору лампы освещения обрабатываемой детали и ее выключатель. Сама головка крепится на опорной трубе с помощью таких же втулок, какие были использованы при изготовлении токарного станка по металлу (см. «ЮТ» для умелых рук» № 4 за 1986 г. ). Опорная труба 16, в свою очередь, крепится на втулке к неподвижному столу 1а. Втулка 19 снабжена разрезными губками, которые необходимы, чтобы можно было поворачивать головку станка при обработке длинных деталей. В столе предусмотрены четыре отверстия для крепления станка к верстаку и несколько пазов для крепления тисков и различных приспособлений с обрабатываемыми деталями.

). Опорная труба 16, в свою очередь, крепится на втулке к неподвижному столу 1а. Втулка 19 снабжена разрезными губками, которые необходимы, чтобы можно было поворачивать головку станка при обработке длинных деталей. В столе предусмотрены четыре отверстия для крепления станка к верстаку и несколько пазов для крепления тисков и различных приспособлений с обрабатываемыми деталями.

Кроме неподвижного стола, станок снабжается подвижным столом, который может перемещаться по опорной колонне вверх и вниз, поворачиваться вокруг оси 16. Подвижный стол значительно расширяет возможности станка. Прежде всего он облегчает сверление деталей, различных по высоте, выполнение отверстий с параллельными осями и т. д. У стола предусмотрены отверстия для крепления приспособлений, а по его центру выполнено отверстие, которое необходимо для сверления насквозь различных деталей без использования подкладок.

Общий вид сверлильного станка

Настройка сверлильного станка сводится к следующему: закрепите деталь в тисках, закрепите инструмент, определите необходимую частоту вращения (см. «ЮТ» для умелых рук» № 12 за 1985 г.). Помните, что сверлить незакрепленную деталь нельзя — иначе у вас не получится отверстие правильной цилиндрической формы, часто будет ломаться сверло.

«ЮТ» для умелых рук» № 12 за 1985 г.). Помните, что сверлить незакрепленную деталь нельзя — иначе у вас не получится отверстие правильной цилиндрической формы, часто будет ломаться сверло.

Перед тем как включить станок, убедитесь в надлежащем состоянии рабочего стола, в частности в отсутствии на столе посторонних предметов, исправности освещения, надежности закрепления отдельных узлов станка, крепления кожуха, закрепления сверла. Установив инструмент, включите станок на несколько секунд и проверьте его биение.

Во время работы стружка убирается только металлическим крючком. После же остановки станка ее можно смести неметаллической щеткой.

Подвижный стол перед сверлением нужно установить так, чтобы между сверлом и заготовкой было небольшое расстояние, примерно 10—15 мм. Если используется ограничитель глубины сверления, то необходимо отрегулировать его по линейке.

Кроме сверления, на станке удобно выполнять зенкерование — обработку отверстий после сверления для придания высокой точности и чистоты. Еще большую точность можно получить развертыванием. Эту операцию часто выполняют после зенкерования и тоже на станке. В последнем случае необязательно использовать двигатель, можно осторожно вращать шпиндель вручную. Повышенная точность при зенкеровании и развертывании получается из-за наличия у этих инструментов большого числа режущих кромок.

Еще большую точность можно получить развертыванием. Эту операцию часто выполняют после зенкерования и тоже на станке. В последнем случае необязательно использовать двигатель, можно осторожно вращать шпиндель вручную. Повышенная точность при зенкеровании и развертывании получается из-за наличия у этих инструментов большого числа режущих кромок.

Чтобы получить точные размеры отверстия, необходимо учесть, что сверло при сверлении немного разбивает отверстие. Поэтому получить отверстие с диаметром, близким к номинальному, можно, если воспользуетесь сверлом несколько меньшего размера.

Довольно часто наблюдается смещение и перекос оси отверстия. Причина этого скрыта в слабом креплении детали. Не круглость отверстия чаще всего вырывается биением сверла, например, из-за плохого патрона или биения шпинделя. Грубая обработка поверхности отверстия вызывается тупым или неправильно заточенным сверлом. Иногда к такому результату приводит неправильный выбор смазочно-охлаждающей жидкости.

Износ сверла также влияет на понижение качества отверстия. Неправильная заточка сверла также приводит к преждевременному его затуплению (особенно при неравной длине режущих кромок). Тупые сверла быстро ломаются. Но к их поломке приводят и другие причины. Особенно недопустима быстрая подача сверл малого диаметра. Правильная и своевременная заточка сверла, его хорошее закрепление в патроне, умеренная подача и обоснованный выбор частоты вращения значительно удлиняют жизнь инструмента.

Выполняя зенкерование, не забывайте периодически удалять стружку из глухих отверстий и применять охлаждение. Для зенкеров диаметром до 25 мм оставляйте допуск примерно в 1 мм, для зенкеров большого диаметра допуск немного больше (для 35 мм — 1,5 мм).

Заметим, что, кроме зенкерования, существует еще зенкование. Эта операция позволяет снять фаски у отверстия, сделать углубление под коническую головку винта, заклепки.

Для разверток необходимо оставлять припуск примерно в 0,1—0,15 мм. Сначала выполняют черновое развертывание, а затем чистовое (для этого в комплекте имеются две развертки — черновая и чистовая). Отверстия диаметром больше чем 25 мм нужно сначала обработать зенкером, а потом черновой и чистовой разверткой. Чтобы получить гладкую поверхность, нужно применять смазку. Для стали применяют минеральное масло, для алюминия и его сплавов — скипидар С керосином, для медных сплавов, но не всех — эмульсию с маслом. Для бронзы и чугуна смазка не нужна.

Сначала выполняют черновое развертывание, а затем чистовое (для этого в комплекте имеются две развертки — черновая и чистовая). Отверстия диаметром больше чем 25 мм нужно сначала обработать зенкером, а потом черновой и чистовой разверткой. Чтобы получить гладкую поверхность, нужно применять смазку. Для стали применяют минеральное масло, для алюминия и его сплавов — скипидар С керосином, для медных сплавов, но не всех — эмульсию с маслом. Для бронзы и чугуна смазка не нужна.

При развертывании нельзя вращать развертку в обратном направлении, от этого она тупится. К быстрому затуплению инструмента ведет также снятие больших припусков. Для чистовой развертки припуск больше 0,05—0,2 мм считается большим.

Сверлильный станок в разборе. Фото кликабельно.

В заключение приведем простейшие правила работы на станке. Сверло всегда следует упирать в дно патрона. Перед закреплением детали нужно аккуратно вытереть стол станка, деталь, тиски или приспособления. Заготовка устанавливается так, чтобы центр будущего отверстия (его лучше накернить) находился по оси сверла, причем заготовка должна упираться в дно тисков (можно использовать прокладки). Поверхность сверления должна быть перпендикулярна сверлу, при отступлении от этого нужно применить кондуктор. Проверив правильность установки частоты вращения шпинделя, включайте станок для проверки биения сверла, после чего его следует выключить. Если нужно, настройте ограничитель глубины сверления. Теперь можно включить станок и осторожно подвести сверло к обрабатываемой детали. При сверлении глубоких отверстий полезно засверлить пробное отверстие примерно на треть глубины и проверить его качество. Если обнаружится отклонение, еще удается исправить положение, повернув деталь.

Заготовка устанавливается так, чтобы центр будущего отверстия (его лучше накернить) находился по оси сверла, причем заготовка должна упираться в дно тисков (можно использовать прокладки). Поверхность сверления должна быть перпендикулярна сверлу, при отступлении от этого нужно применить кондуктор. Проверив правильность установки частоты вращения шпинделя, включайте станок для проверки биения сверла, после чего его следует выключить. Если нужно, настройте ограничитель глубины сверления. Теперь можно включить станок и осторожно подвести сверло к обрабатываемой детали. При сверлении глубоких отверстий полезно засверлить пробное отверстие примерно на треть глубины и проверить его качество. Если обнаружится отклонение, еще удается исправить положение, повернув деталь.

Нажимать на сверло нужно плавно. Перед выводом его из детали (при сверлении сквозных отверстий) усилие на сверло нужно уменьшить. При сверлении глубоких отверстий полезно время от времени извлекать сверло из отверстия и очищать его от стружки. Заметим, что останавливать станок можно только после того, как сверло будет полностью выведено из отверстия.

Заметим, что останавливать станок можно только после того, как сверло будет полностью выведено из отверстия.

Отверстия большого диаметра лучше всего сверлить в два приема. Вначале сверлится отверстие меньшего диаметра, а затем нужного. Причем первым сверлом нужно произвести сверление на всю глубину. Сверление по кондуктору или шаблону значительно облегчает работу, особенно при обработке многих одинаковых деталей. Используя кондуктор, нужно не забывать крепить его на заготовке.

В заключение напомним основные правила безопасной работы. Никогда не сверлите незакрепленную деталь. Нельзя применять тупые сверла, это часто ведет к поломке инструмента в детали. «Если сверло скрипит, то нужно его заточить заново. Перед отключением станка поднимите шпиндель. При сверлении твердых материалов, особенно стали, нужно применять охлаждающую жидкость (наливается в обычную медицинскую грелку и подается к отверстию по трубочке с медицинским краником). Для сбора жидкости под подвижный стол нужно под-ставить лоток. Сверлить следует в очках, предварительно убедившись в том, что застегнуты рукава, борта спецовки и т. д. Наконец, нельзя сдувать стружку ртом.

Сверлить следует в очках, предварительно убедившись в том, что застегнуты рукава, борта спецовки и т. д. Наконец, нельзя сдувать стружку ртом.

А. ВОЛГИН, инженер Рисунки М. СИМАКОВА

Похожие материалы

Мини-дрель «Сделай сам» менее чем за 150 рупий

21 декабря 2022 г. | Последнее обновление: 16:39 IST

РАЗРЫВ! :

Мохан Редди: живой пример успеха благодаря дизайну

Технологии Другие новости 24 Feb 2016 ХАЙК В ДЕНЬ: DIY mi …

Технологии, Другие новости

ДЕКАНСКАЯ ХРОНИКА | DECCAN CHRONICLE

Опубликовано 24 февраля 2016 г., 13:35 IST

Обновлено 24 февраля 2016 г., 13:35 IST

Мини-дрель.

Мини-сверлильный станок – это устройство, которое можно использовать для многих работ, связанных с мелким хозяйством или слесарными работами. Вы можете использовать мини-дрели, чтобы сделать небольшие отверстия в стене вашей комнаты, чтобы повесить ваш любимый плакат, починить монтажную плату и даже в других творческих целях. Хотя мини-дрели легко доступны на рынке, вы можете сделать их самостоятельно менее чем за 150 рупий. Вот как:

Вы можете использовать мини-дрели, чтобы сделать небольшие отверстия в стене вашей комнаты, чтобы повесить ваш любимый плакат, починить монтажную плату и даже в других творческих целях. Хотя мини-дрели легко доступны на рынке, вы можете сделать их самостоятельно менее чем за 150 рупий. Вот как:

Нажмите здесь, чтобы узнать о вчерашнем взломе.

Щелкните Deccan Chronicle Technology and Science, чтобы ознакомиться с последними новостями и обзорами. Следуйте за нами на Facebook, Twitter.

…

Теги: как они это делают, поделка в день, самодельные проекты, мини-дрель

Новейшие технологии

Twitter перезапускает абонентскую службу после фиаско

Quantum Energy открывает свой первый дилерский центр по продаже электромобилей в Телангане

TechM запускает облачную платформу Cloud BlazeTech

Владелец Twitter Маск сигнализирует о новой «войне» против Apple

Что смотреть на OTT на неделе, закончившейся 16 декабря

Американские ученые совершили прорыв в имитации солнца для синтеза атомов

Полиция Бангалора оштрафовала пару за ночную прогулку по дороге

Завершено выравнивание II фазы метро с учетом строящихся эстакад: HMRL

Метрополитен аэропорта негативно повлияет на структурную устойчивость нескольких эстакад

аэропорт за 20 минут при скорости 120 км/ч; KCR планирует ускорить поездку на метро в Хайдарабаде

РЕКЛАМА

Еще из других новостей

Крупный сбой в Amazon Web Services; затронуто много сайтов

WhatsApp, чтобы разрешить пользователям отключать все чаты по умолчанию

WhatsApp заблокировал более 23,28 тысяч индийских аккаунтов в августе

Loop Energy заявляет, что новый водородный топливный элемент более эффективен, чем дизельный двигатель

Энтузиаст авиации продвигает Atmanirbhar Bharat, строит миниатюрный реактивный двигатель модели

Руководство по сверлильному станку «Сделай сам» [лайфхаки, модификации и советы]

Приспособления для сверлильного станка и модернизация сверлильного станка

Небольшой сверлильный станок часто является первой машиной, которую получает любой магазин, за ней следуют горизонтальная ленточная пила и настольный шлифовальный станок. Хотя вы не можете очень успешно измельчать с ним (я пробовал, LOL!), они все еще чертовски удобны. Мой — дрянной маленький китайский импорт, который стоит 60 долларов. Есть гораздо более хорошие сверлильные станки, но между тем не так уж сложно подумать об улучшении того, который у меня есть. В частности, когда у меня будет станок с ЧПУ, я подозреваю, что мне понадобится простой способ просверлить отверстие без необходимости запуска ЧПУ. Иногда мне хочется, чтобы у меня был хороший сверлильный станок Clausing или другой более качественный сверлильный станок. Я могу дождаться одного вместо того, чтобы обманывать свой дешевый сверлильный станок.

Хотя вы не можете очень успешно измельчать с ним (я пробовал, LOL!), они все еще чертовски удобны. Мой — дрянной маленький китайский импорт, который стоит 60 долларов. Есть гораздо более хорошие сверлильные станки, но между тем не так уж сложно подумать об улучшении того, который у меня есть. В частности, когда у меня будет станок с ЧПУ, я подозреваю, что мне понадобится простой способ просверлить отверстие без необходимости запуска ЧПУ. Иногда мне хочется, чтобы у меня был хороший сверлильный станок Clausing или другой более качественный сверлильный станок. Я могу дождаться одного вместо того, чтобы обманывать свой дешевый сверлильный станок.

Справа мой маленький импортный сверлильный станок…

Это мои заметки и идеи о различных штуковинах и идеях по улучшению сверлильного станка. Когда я писал это, я ничего из этого не пробовал, но надеюсь, что со временем доберусь до этого. Эти идеи не расположены в определенном порядке, хотя все, что я на самом деле реализую, скорее всего, будет перемещено наверх.

Super Quill Stop

Приобретите одну из этих отличных Morton 1/2-20 Quick Adjustable Quill Nuts от Enco и вперед к гонкам:

Вы сможете набрать стоп до 0,010″. Плохие новости? Они недешевы — 44 доллара, но кажутся прекрасной роскошью. Grizzly предлагает гораздо более дешевую версию, но мне она нравится намного больше.

УЦИ пиноли

Почему бы не установить УЦИ пиноли на сверлильный станок? Когда мой станок будет оснащен ЧПУ, я, скорее всего, перенесу ЦИ пиноли.

Двигатель сверлильного станка: с переменной скоростью и тахометром

Двигатель моего маленького китайского сверлильного станка жалкий, а со ступенчатым шкивом сложно иметь дело. Двигатель беговой дорожки постоянного тока на моем токарном станке стал прекрасным дополнением. В свое время я купил на eBay 2 полных комплекта, которые идентичны. Я подумал, что было бы неплохо иметь запасной, и что я мог бы в конечном итоге получить его на сверлильный станок.

Пока я этим занимаюсь, у меня возникло сильное искушение отказаться от клинового ремня и взглянуть на некоторые из этих ремней Fenner Link:

Ходят слухи, что они намного более плавные и с большей вибрацией- свободно, чем обычные клиновые ремни.

Фрезерный стол для сверлильного станка (XY-стол для сверлильного станка)

По общему мнению, вы можете гораздо быстрее выровнять отмеченную точку с помощью XY-стола, и вы, безусловно, сможете легче просверлить ряд отверстий.

Стол Фрэнка Форда от Grizzly. Самый хороший стол, который я когда-либо видел, который можно купить новый. 133 фунта! Также нравятся быстросъемные тиски.

Фаза II также производит несколько неплохих моделей, и Enco время от времени выставляет их на продажу.

Струбцина для стола сверлильного станка с эксцентриковым замком

Это удобное приспособление:

Это совсем не сложно сделать, но если вы предпочитаете купить такую, у Travers Tool есть зажим по 77,32 доллара за штуку, номер детали 61-171-001. Зацепляется за колонну, откидывается, когда в этом нет необходимости, и имеет быстродействующий кулачковый механизм.

Зацепляется за колонну, откидывается, когда в этом нет необходимости, и имеет быстродействующий кулачковый механизм.

Большая часть проблем при использовании сверлильного станка заключается в том, чтобы правильно закрепить заготовку. Зажим Cam Lock Clamp делает это одним быстрым и легким движением.

Другой вариант — что-то вроде установки Джона Боландера:

Я представляю себе способ быстро зафиксировать эти прижимные зажимы. Кстати, этот стол предназначен для нарезания резьбы, поэтому отверстия для сверления нет.

Залитая бетоном колонна

Я заливаю свою мельницу эпоксидным гранитом для увеличения жесткости. Не думаю, что мне нужна причудливая эпоксидно-гранитная смесь для колонны сверлильного станка, но многие люди сообщают, что добавление бетона в колонну сделало их мельницы намного прочнее. Почему бы не сделать это для сверлильного станка?

Улучшенные крепления заголовка и столбца таблицы

Мои сомнительны. Тонны помоев в столе прижимают колонку к зажиму, а на головке всего несколько маленьких установочных винтов, которые крепят ее к колонке. Я должен верить, что это может быть значительно улучшено с небольшой осторожностью. Я продолжаю думать, что какой-то подшипниковый узел, что-то вроде гигантской версии того, что бригада фрезеровщиков делает на круглых валах для создания собственных линейных подшипников, была бы гладкой. Я представляю 4 подшипника, которые катятся по колонне, расположенной в форме квадрата, и еще 4 прямо под ними. Если у меня есть моторизованный домкрат для подъема стола, я могу вообще отказаться от фрикционного зажима.

Тонны помоев в столе прижимают колонку к зажиму, а на головке всего несколько маленьких установочных винтов, которые крепят ее к колонке. Я должен верить, что это может быть значительно улучшено с небольшой осторожностью. Я продолжаю думать, что какой-то подшипниковый узел, что-то вроде гигантской версии того, что бригада фрезеровщиков делает на круглых валах для создания собственных линейных подшипников, была бы гладкой. Я представляю 4 подшипника, которые катятся по колонне, расположенной в форме квадрата, и еще 4 прямо под ними. Если у меня есть моторизованный домкрат для подъема стола, я могу вообще отказаться от фрикционного зажима.

Ring Lite

Я видел, как это было сделано на некоторых мельницах с хорошим эффектом, но это также имело бы смысл для сверлильного станка!

Лазерное перекрестие

Лазерное перекрестие — идеальный способ ориентироваться в месте сверления. Они, безусловно, соответствуют стандартам большинства грязных пресс-работ. Я заказал 3 единицы в DealExtreme, они очень дешевые, чуть менее 5 долларов за штуку. Я слышал о перекрестии DealExtreme из ветки CNCZone. Здесь они используются на фрезерном станке с ЧПУ:

Я заказал 3 единицы в DealExtreme, они очень дешевые, чуть менее 5 долларов за штуку. Я слышал о перекрестии DealExtreme из ветки CNCZone. Здесь они используются на фрезерном станке с ЧПУ:

Подъемный стол для сверлильного станка

Это было бы еще одним отличным дополнением. Представьте, что вы можете коснуться кнопки, и ваш стол плавно поднимется или опустится при включении питания. На доске Home Shop Machinist я наткнулся на хорошую статью об использовании линейного привода для этого. Вот несколько фотографий:

У Джерри на HSM был этот хороший подъемник стола для его сверлильного станка…

Линейный привод. Ходят слухи, что этот свалился с больничной койки. Вы можете видеть, что это просто ведомый ходовой винт…

Вверху винт крепится к столу сверлильного станка довольно близко к колонне, поэтому он не заедает…

Здесь он закручен вверх, а затем полностью вниз. Приятно иметь фрезерные тиски на DP!

Приятно иметь фрезерные тиски на DP!

Улучшенный патрон

Патрон, поставляемый с моим сверлильным станком, откровенно ужасен. Его собственный ключ даже не очень подходит к нему. Это, наверное, первое, что я должен изменить. Я спорю, стоит ли придерживаться Джейкобса или перейти на бесключевой. Мне нравятся бесключевые патроны Lathemaster, но у них есть недостатки. Например, они ослабевают, если вы реверсируете двигатель, что затрудняет постукивание одним из них. Во-вторых, они затянутся, если вы загрузите в них действительно большую дрель до такой степени, что вам придется использовать ленточный ключ, чтобы снова их ослабить. Возможно, хороший большой патрон Jacobs был бы лучшим решением с точки зрения гибкости, но патроны без ключа преобладают над удобством и скоростью.

Группа сверлильных станков

В промышленности часто можно увидеть группу небольших сверлильных станков. Они часто доступны дешево и все установлены на одной базе. И наоборот, дешевые небольшие сверлильные станки можно было найти на гаражных распродажах и тому подобное. Что хорошего они в домашнем магазине? Представьте себе, что вы оставляете свою головку для нарезания резьбы на одном, насадку для снятия заусенцев на другом и некоторые часто используемые насадки на других, чтобы вы могли просто подойти и начать сверлить.

И наоборот, дешевые небольшие сверлильные станки можно было найти на гаражных распродажах и тому подобное. Что хорошего они в домашнем магазине? Представьте себе, что вы оставляете свою головку для нарезания резьбы на одном, насадку для снятия заусенцев на другом и некоторые часто используемые насадки на других, чтобы вы могли просто подойти и начать сверлить.

Сверлильные станки Gang O’ Back…

Индексатор стола для сверлильного станка

Это была блестящая идея от Chuck Fellows, опубликованная на совете HMEM. Еще одна вещь, если вы действительно обманываете таблицу DP!

Индексатор находится вместо обычной таблицы. Индексный рычаг прикреплен к колонке. В центре находится цанга 5C. Аккуратный! Обратите внимание на вырез, чтобы облегчить зажим рядом с прорезью. Этот стол требует зажима с камлоком!

Вот еще один вид. Имеется 24 индексных отверстия. Внизу в левом нижнем углу вы можете увидеть мотор-редуктор постоянного тока с регулируемой скоростью, обеспечивающий точную подачу на токарном станке…

Имеется 24 индексных отверстия. Внизу в левом нижнем углу вы можете увидеть мотор-редуктор постоянного тока с регулируемой скоростью, обеспечивающий точную подачу на токарном станке…

Хранение на сверлильном станке

Еще одна замечательная идея от Джерри Клемента – поворотный кронштейн для принадлежностей. Очень качественно сделано и очень удобно!

Маятник сварен и хорошо обработан. Кстати, если вы никогда не видели веб-сайт Джерри, там много мастерства!

Чувствительный сверлильный станок

Само по себе это не создание сверлильного станка, но я всегда хотел небольшой чувствительный сверлильный станок, подобный тем, что производятся Dumore и другими. Они настроены на очень высокие обороты, необходимые для крошечных сверл, и идеально подходят для очень маленьких отверстий, таких как те, которые используются при изготовлении моделей двигателей. Очень сложно просверлить эти крошечные отверстия на обычном сверлильном станке при более низких скоростях вращения шпинделя.

Очень сложно просверлить эти крошечные отверстия на обычном сверлильном станке при более низких скоростях вращения шпинделя.

Чувствительный сверлильный станок Dumore. Обратите внимание, что стол поднимается…

Чувствительный сверлильный станок…

Пара снимков маленького чувствительного сверлильного стола производства Mcgyver. У него есть противовес для поддержания постоянного давления…

Вот кадр из замечательной серии видеороликов на YouTube об универсальном инструменте на столбе типа микросверлильного станка:

Основание чугунное от набора штанги…

Мотор от миксера для молочных коктейлей. Торцевые заглушки двигателя представляют собой заглушки для столбов ограждения из звеньев цепи.

Чувствительный сверлильный стол.

Кроме ременной имеется реечная передача, которая удерживает сверло в нужном направлении с помощью специальной ручки.

Кроме ременной имеется реечная передача, которая удерживает сверло в нужном направлении с помощью специальной ручки.

Единственные готовые детали в этом случае – электродвигатель и крепежные уголки. С металлическими заготовками можно поработать на или . Если такой возможности нет, все элементы можно приобрести в магазинах, где продаётся фурнитура для мебели.

Единственные готовые детали в этом случае – электродвигатель и крепежные уголки. С металлическими заготовками можно поработать на или . Если такой возможности нет, все элементы можно приобрести в магазинах, где продаётся фурнитура для мебели. Кронштейн изготовляется так же, как шпиндельная пластина.

Кронштейн изготовляется так же, как шпиндельная пластина.