Как сделать сверлильный станок своими руками: Как сделать настольный сверлильный станок своими руками: схемы и чертежи

Содержание

Сверлильный станок ЧПУ своими руками

Кто занимается столярным делом и фрезерованием, знает, как проблематично создавать отверстия на изделиях без сверлильного механизма. Сейчас есть возможность мастерам сделать сверлильное оборудование с программным управлением самим, используя подручные материалы.

Одного желания, конечно, недостаточно, человек должен разбираться в технике, в чертежах, обладать навыками работы. Сверлильный станок с ЧПУ – устройство непростое со сложной структурой. Для того чтобы начать работу по созданию сверлильного механизма, надо сначала подыскать хороший чертеж или схему оборудования, изучать и разобраться в них. Потом необходимо определиться с размерами станка и его дизайном.

Как смастерить сверлильный станок ЧПУ своими руками?

Для создания станка понадобятся:

- схемы или чертежи;

- шаговый мотор с кареткой от принтера;

- подручные материалы, которые имеются в хозяйстве, например, профильные трубы;

- крепежные детали: гайки, ходовые винты, шайбы;

- подшипники;

- шпиндель;

- 2 направляющие;

- муфта;

- уровень для проверки параметров при соединении деталей.

Можно сделать рабочий стол, корпус станка из фанеры, МДФ, для направляющих подойдет нержавеющая труба. Нужен механизм с подшипником, который будет отвечать за передвижение сверлильного инструмента в трех плоскостях (по осям).

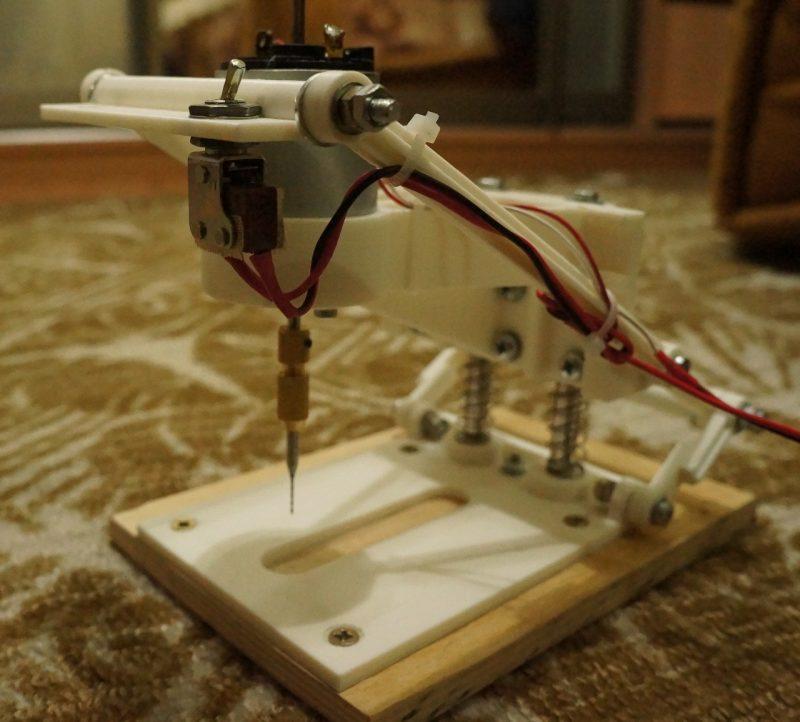

Обычно умельцы станок делают на основе кареток принтера. После выполнения сборочных работ по схеме, остается подключить к устройству программное управление. С помощью такого самодельного механизма можно будет производить печатные плата, обрабатывать заготовки из пластика, древесины и тонкий листовой металл.

Для сверлильного станка с ЧПУ и выполнения сложных операций на нем, необходимо установить сильный двигатель с хорошей электроникой, печатной платой.

Как проводится сборка узлов станка?

При сборке самодельного станка надо создать узлы, которые будут способствовать вертикальное перемещение рабочего инструмента. Передачу вращения от двигателя на рабочий вал сверлильного оборудования выполняет зубчатый ремень.

При использовании шагового двигателя (ШД) для самодельного механизма, рекомендуется взять каретку с со старых матричных печатных устройств. Для трёхкоординатного устройства потребуется наличие трех ШД. Для каждого шага надо подключить отдельный контроллер. При вращении винтов движение от ШД переходит в линейное. Применение ШВП – шарико-винтовых пар обеспечивает высокую точность сверления и фрезерования.

Для трёхкоординатного устройства потребуется наличие трех ШД. Для каждого шага надо подключить отдельный контроллер. При вращении винтов движение от ШД переходит в линейное. Применение ШВП – шарико-винтовых пар обеспечивает высокую точность сверления и фрезерования.

При монтаже блоков с гайками и другими крепежными винтами, надо пользоваться пластиковыми вставками к ним, такой способ приводит к уменьшению трения и избавляет от люфтов. Вместо двигателя шагового типа можно использовать обычный электромотор, немного его доработав.

Вертикальную ось надо изготовить из алюминиевой платы, она перемещает инструмент в 3D, ее размеры надо подогнать к габаритам сверлильного устройства.

Особенности станины станка

Для нормальной работы сверлильного оборудования его следует устанавливать на жесткой станине. На ней размещаются рабочая поверхность, рельсовые направляющие с подвижным порталом, ШД, ось Z и шпиндель. Станину надо монтировать, не соединяя сваркой, швы сварки плохо переносят вибрацию. Крепление деталей рекомендуется сделать Т-образными гайками. Устанавливаются подшипники для ходового винта, подшипник скольжения и шпиндельный подшипник.

Крепление деталей рекомендуется сделать Т-образными гайками. Устанавливаются подшипники для ходового винта, подшипник скольжения и шпиндельный подшипник.

Сборка

Процесс сборки следует производить в такой последовательности: монтируются первые два ШД на корпусе – за вертикальной осью станка. Один будет перемещать сверло по горизонтали (по рельсовым направляющим), а второй перемещать по вертикальной плоскости; подвижной портал, перемещаясь по оси X, приводит в движение шпиндель и суппорт.

От высоты портала зависит количество обработанных заготовок. Однако высокий портал в процессе обработки теряет способность к устойчивости к возникающим механическим нагрузкам.

При монтаже ШД к оси Z, к линейным направляющим используют переднюю, заднюю, верхнюю, среднюю и нижнюю пластины. Там же делается подставка под сверлильный шпиндель. Для фиксации вала электродвигателя и присоединения к шпильке, пользуются резиновой обмоткой толстого электрического кабеля. В качестве фиксатора можно использовать винты, вставив их в нейлоновые втулки.

Во время работы надо пользоваться лазерным уровнем, чтобы параметры соответствовали заданным размерам.

Монтаж электроники станка

После создания ЧПУ станка своими руками, надо сделать числовое программное управление, чтобы на станке с ЧПУ можно реализовать обработку деталей сложной конфигурации. Ардуино с прошивкой с тремя драйверами шаговых двигателей станут электронной начинкой станка. Нужен будет блок питания от старого системного блока.

В результате получается простая схема: при этом соединяются два сигнала управления с ардуино к шаговым двигателям. После этого можно будет управлять станком с ноутбука или ПК через usb. Из старого блока питания выпиливаются ненужные провода, оставив две массы с двумя проводами +12 В.

Одни провода подсоединяются для питания драйверов, другие для шпинделя. Перед запуском блока зеленый провод припаивается на массу для имитации кнопки для включения блока. Затем надо фиксировать корпус блока болтами М3 к корпусу ЧПУ. В месте, где провода, вставляется тумблер, чтобы включить для работы шпиндель.

В месте, где провода, вставляется тумблер, чтобы включить для работы шпиндель.

Только после этого станки с ЧПУ надо проверить работу всех программ, применив пробный запуск. Выявленные недостатки потом можно будет устранить.

Техника безопасности

Самодельные станки с ЧПУ, созданные своими руками, для сверления, надо эксплуатировать осторожно.

- Надо устанавливать такой станок в отапливаемом помещении.

- За всеми узлы, механизмами надо ухаживать, смазывать, содержать в чистоте, заменять детали, не допуская серьезных повреждений.

- Агрегат должен иметь защитный экран.

- Оборудование должно отключаться при аварийных ситуациях.

- Нельзя сверлить детали из материалов, которые не подходят под параметры установленных свёрл.

- После запуска программы ЧПУ прикасаться к механизму запрещается.

Можно так же создать двухшпиндельный станок, который будет отличаться высокоточным сверлением изделий.

Сверлильный станок из дрели своими руками: чертежи и варианты конструкций

Предназначение сверлильных станков — высокая точность сверления отверстий, вследствие которых получаются идеальные окружности разного диаметра и глубины, как сквозные, так и глухие. Замена сверла на фрезу позволяет использовать его в качестве фрезерного станка с малой мощностью.

Замена сверла на фрезу позволяет использовать его в качестве фрезерного станка с малой мощностью.

Содержание

- Что такое сверлильный станок

- Область применения самодельных сверлильных станков

- Подготовка к работе

- Инструкция по созданию станка

- Варианты самодельных сверлильных станков

Работа сверлильного станка

Что такое сверлильный станок

Сверлильный станок — приспособление, относящееся к сверлильной группе металлорежущих устройств. Применяя другие насадки, помимо круглых отверстий, на нем можно выполнять:

- полу чистовую механическую обработку деталей резанием;

- цилиндрические и конические отверстия;

- рассверливание имеющихся отверстий;

- вырезание дисков;

- нарезание внутренней резьбы;

- вырезание до требуемых размеров.

Сверлильные станки подразделяются на: работающие в вертикальных и горизонтальных плоскостях, одношпиндельные и многошпиндельные, координатно-расточные. Каждый тип имеет свои буквенные обозначения, по которым можно определить их группу и предназначение. Присадочные мини-агрегаты имеют более скромный принцип действия, достаточный для работы в условиях дома.

Каждый тип имеет свои буквенные обозначения, по которым можно определить их группу и предназначение. Присадочные мини-агрегаты имеют более скромный принцип действия, достаточный для работы в условиях дома.

Вариант вертикального станка

Область применения самодельных сверлильных станков

Область применения сверлильных станков, изготовленных своими руками, намного уже промышленных аналогов.

Для справки! Сверлильный станок своими руками из дрели в основном используется для сверления горизонтальных, радиально-смещенных отверстий, для растачивания уже готовых деталей.

Если для сверления отверстия в тонком материале достаточно простой дрели, то для толстого бруса понадобится станок. Ручным инструментом можно испортить полуфабрикат.

Ручные аналоги не могут заменить выпускаемые промышленностью приспособления, тем не менее, для любителей мастерить они станут хорошим подспорьем в выполнении несложных работ (сверление, проделывание мебельных пазов) по дереву, пластику, ПВХ, металлу, фанере.

Подготовка к работе

Самодельный станок для дрели включает в себя каркас со станиной, механизм вертикального перемещения сверла, электрический привод. Сверла фиксируются патроном электродрели. Перед тем, как приступить к работе по изготовлению сверлильного устройства готовится эскиз самодельного станка, подбираются необходимые инструменты, крепежи.

В зависимости от выбранного материала могут понадобиться дисковые или циркулярные пилы, угловая шлифовальная машинка, сварочный инвертор, инструменты для столярных работ.

При разработке чертежа особое внимание уделяется размеру посадочного места электродрели и вылету сверла.

Для справки! Самой простой в изготовлении является конструкция из дерева. Она, конечно, не такая прочная, как из металла, но для производства пластин с печатными проводниками вполне подойдет.

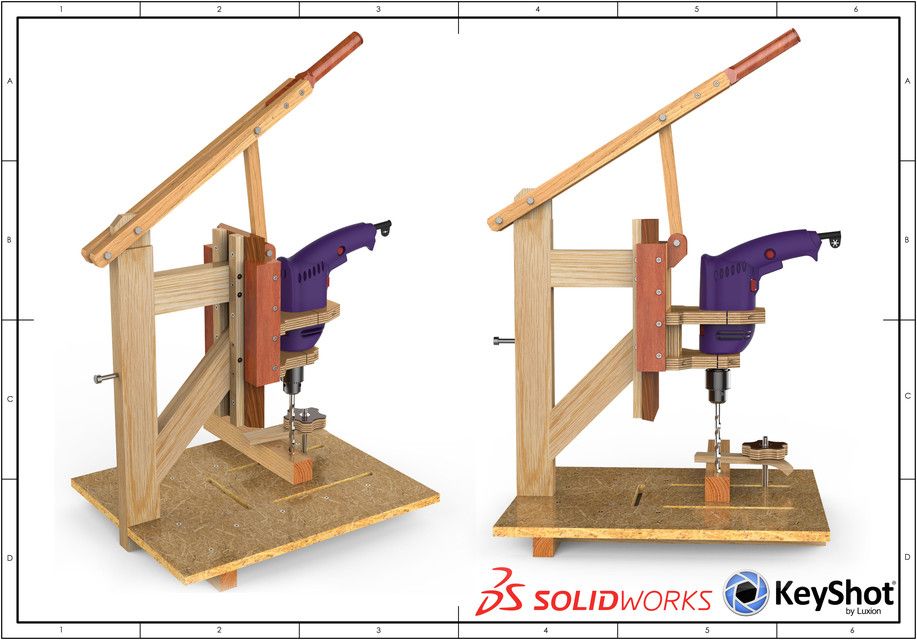

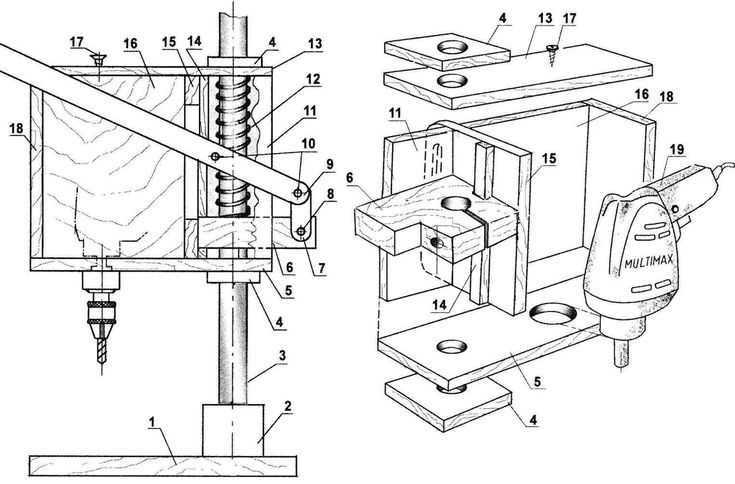

Конструкция самодельного сверлильного приспособления, изготовленного из дерева

К основным конструктивным компонентам сверлильного станка относят:

- узел вращающегося инструмента с установленным на нем шпинделем с закрепленным патроном для сверла;

- электрический мотор;

- ременную передачу;

- стойку с прикрепленным вращающимся узлом;

- тяжелую опорную станину из металлического литья, к которой крепится стойка.

Для изготовления сверлильного устройства понадобятся уголки, профиль, лист металла или чугуна, патрон, стальной тросик, электрический двигатель, панель управления, крепежные болты с набором гаек. Для соединения металлических частей между собой — сварочный аппарат.

Конструкцию можно просто поставить на столешницу стола или закрепить при помощи болтов. На станке сверлят не только круглые отверстия, вспомогательное движение шпинделя помогает делать на нем и другие операции.

Схематическое изображение станка

Инструкция по созданию станка

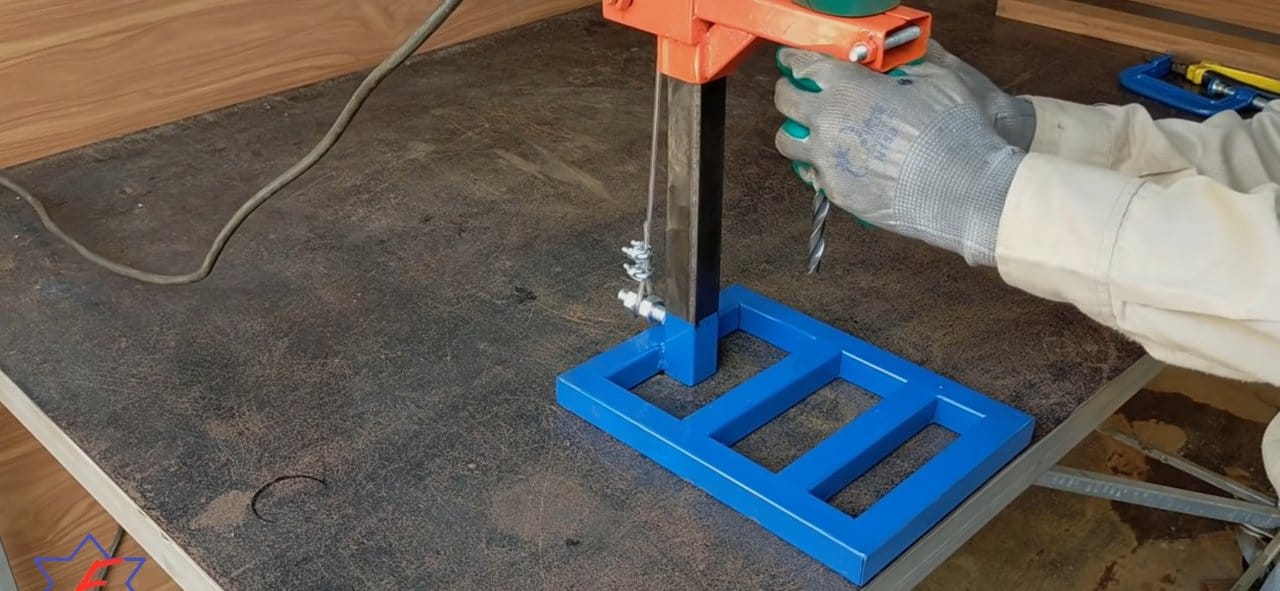

Первым делом в домашних условиях приступают к изготовлению столешницы. Для прочного основания лучше использовать металл размером 300*700 миллиметров и профильные трубы 250*350 миллиметров, соединенные между собой сваркой. Сверху труб приваривают металлическую столешницу.

Для стойки станка удобно использовать уголки с ребром жесткости в 25 миллиметров. 2 уголка, сваренные между собой, образуют нужный квадрат. Швы уголков зачищают и приваривают к основанию под углом в 90 градусов.

Изготовление столешницы

Для поступательных движений подъемного механизма понадобится тридцати сантиметровый металлический профиль, который одевается на стойку. Его плавному ходу, скольжению по стойке не должны препятствовать сварочные швы.

Подъемный механизм должен плотно прилегать к стойке станка. Для избежания зазора используют подшипники скольжения, закрепленные на распорной планке. На подъемный механизм сваркой закрепляется болт, в уголке вырезается отверстие, в которое продевается крепежный стержень. Завершает конструкцию мощная пружина, выступающая амортизатором.

Теперь можно приступить к закреплению двигателя. Для его крепления необходимо сделать дополнительную платформу из профиля 60 миллиметров. Отрезав 30 миллиметров профиля, в нем прорезают в верхней и нижней части отверстия под трос, затем приваривают к подвижному механизму, закрепленному на стойке. Для накрутки троса, у основания стойки закрепляется ручка. Для ее изготовления можно использовать металлический прут с диаметром 15 миллиметров.

Регулировка высоты подъема и погружения сверла в рабочий материал осуществляется механизмом тормозного устройства от велосипеда. Для продевания тормозного тросика и его намотки в стойке просверливают сквозное отверстие, в которое продевается болт с двумя накрученными на него гайками. В пространство между ними вставляется трос.

Еще одна гайка фиксирует болт на стойке. Для верхнего натяжного фиксатора используют натяжную лапку размером 20*100 миллиметров с прорезью. Натяжение троса, проходящего внутри пружины, производят закручиванием верхней гайки.

Конструкция механизма подъема

Для крепления двигателя вырезают пластину, которая точно совпадает с подготовленным крепежным местом. Профильную трубу и пластину сваривают между собой под углом в 90 градусов. Дрель на пластину крепится болтами.

Между валом двигателя и патроном устанавливается переходная муфта, крепится патрон. К электрической части подключается переключатель направляющий вращение двигателя, кнопка запуска и остановки сверлильного станка.

По завершении этапов сборки все сварочные швы подлежат зачистке, узлы конструкции — смазке, металлические и деревянные детали — обезжириванию, грунтовке и окраске. Чтобы краска не попала на трос и резьбу, их обматывают малярным скотчем.

Варианты самодельных сверлильных станков

Вариантов самоделок много. Для их изготовления используют отслужившие свой век автомобильные рулевые рейки, подсоединенные к асинхронному двигателю от стиральной машины ремнем передачи, и даже старые микроскопы. Но самым эффективным являются самодельный станок, изготовленный из дрели.

Его можно изготовить из домкрата, служащего стойкой, приваренной к массивной пластине из стали, нескольких полос металла, швеллера. Вместо дрели допускается использовать шуруповерт. Приспособление простое в сборке и не требует больших денежных вложений. Для лучшей устойчивости его прикручивают к столешнице стола.

Станок с двигателем от стиральной машины

Изготовленный в домашних условиях сверлильный станок не будет уступать многим своим фабричным аналогам, а стоимость его будет намного ниже тех, что продаются в магазине.

Сверлильный станок своими руками (17 фото)

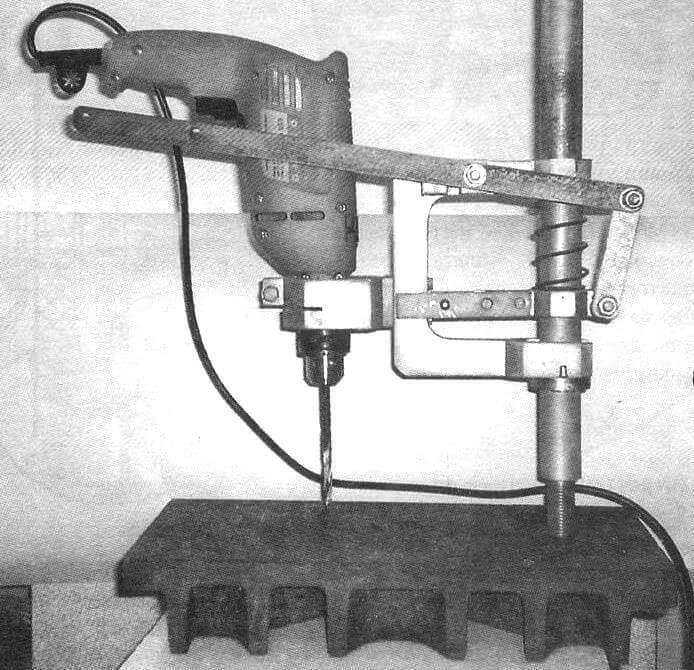

Самодельный сверлильный станок из дрели своими руками: фото и описание конструкции станка.

Привет всем! Как известно, в гараже, две основные проблемы: ровно отрезать и ровно просверлить. Начать решил с просверлить.

Полноценный сверлильный станок рассматривался, но стоит он не мало и весит много. Мне же хотелось относительной мобильности — взял и перенёс если надо. При этом люфтов быть вообще не должно никаких.

Дрель под это дело купил по случаю несколько лет назад, старая но рабочая ИЭ-1035. Пока делал стойку для неё поработал ей с рук — понравилось, мощная. Но тяжёлая… В общем для основания взял швеллер 160 из чермета, подрезал по длине и свозил токарям фрезернуть чтобы поверхность была ровная.

фрезерованный кусок швеллера

Направляющую решил делать из штока амортизатора — частое решение, но есть свои минусы — длина хода сверла ограничена длиной этого самого штока. Зато без люфтов. Но чтобы без люфтов — длина каретки должна быть побольше и втулок я взял аж три штуки — из двух стоек. Шток взял от стойки Калина-2 (он по длине больше), дополнительную втулку от каябы. Диаметр штока конечно одинаковый был у обеих стоек.

Вскрытая стойка от калины.

Вскрытая каяба

Кстати что обидно — обе стойки вышли из строя из-за брака, а не из-за износа. В калиновской сорвало нижнее упорное кольцо приваренное к штоку. В каябовской — нижнее уплотнение сорвало и сложило (в итоге стойка работала только на сжатие). Из отрезков корпусов собрал каретку и сварил одно целое.

Детали каретки

Каретка сварена

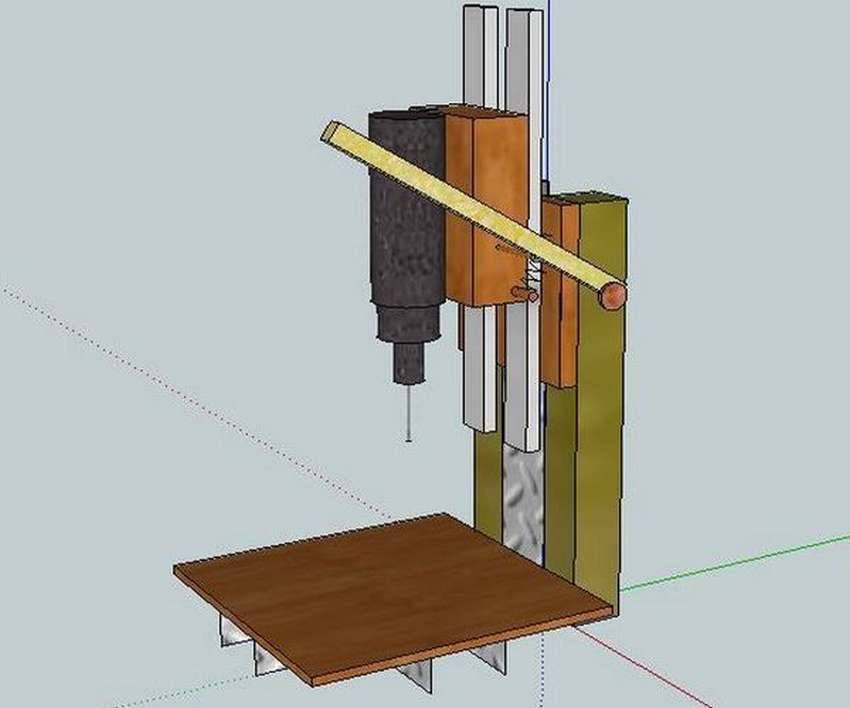

Чтобы было ясно вот схемка будущего устройства

схема установки

К этому моменту мне уже стало очевидно, что я «слегка» выхожу за рамки «лёгкой и надёжной» стойки для дрели. Становится понятно, что будет или лёгкая или надёжная. Как говорил Борис-бритва: вес — это надёжность. Также стало ясно что за пару вечеров под пиво в гараже сделать это не получится. Но сверлить ровно — хочется, поэтому я продолжил наращивать вес.

Становится понятно, что будет или лёгкая или надёжная. Как говорил Борис-бритва: вес — это надёжность. Также стало ясно что за пару вечеров под пиво в гараже сделать это не получится. Но сверлить ровно — хочется, поэтому я продолжил наращивать вес.

Вал привода в сборе с шестерней взял от кпп ИЖевской. Рейку согнул (точнее разогнул) из венца маховика жигулёвского. Уголки и профильные трубы — в ассортименте. Отдельно поджал подшипниками всю каретку от проворачивания вокруг оси штока

каретка поджата подшипниками

Потом был радостный момент — первое сверление, новым острым сверлом на 8мм (сломал я это сверло двумя днями позже при доведении установки). К этому моменту установка выглядела вот так:

Выглядит страшновато, но уже сверлит.

А также выяснилось, что под нагрузкой что-то прогибается. Я не сразу понял что именно, начал искать — думал труба 50Х50, но оказалось — тот самый калиновский шток прогибается по центру. Честно скажу — желание заканчивать проект немного сразу поубавилось, настроение упало. Резал, пилил, варил — и всё напрасно? Но спокойно перекурив, решил ради интереса проверить под какой же все-таки нагрузкой он прогибается? Выяснил я интересные для меня вещи.

Честно скажу — желание заканчивать проект немного сразу поубавилось, настроение упало. Резал, пилил, варил — и всё напрасно? Но спокойно перекурив, решил ради интереса проверить под какой же все-таки нагрузкой он прогибается? Выяснил я интересные для меня вещи.

Во-первых: при моей массе в 100 кг (поесть люблю, желательно на ночь) в стену дрелью я давлю около 35 кг, в пол давлю 55 кг. И 55 кг в пол обычно хватает чтобы просверлить всё необходимое. Так вот — станочек мой давит на сверло больше 100 кг. 100 кг на сверло! Если при таком давлении сверлится плохо, то проблема уже явно в заточке сверла. Во-вторых, немного поэкспериментировав (с третьего раза без ошибки напечатал) выяснил, что прогибается шток начинает после 70 кг. И хочу сказать что такое усилие на сверле достигается без особых усилий на штурвале, а теперь, когда я уже часто сверлю, могу сказать что такие усилия вообще не нужны, а это значит что и прогибов по факту никаких при работе нет.

Отдельно скажу про возвратную пружину. Сначала вообще не хотел её делать, но оказалось без неё работать не комфортно. Пружину взял от багажника десятки, укоротил её немного. Работает она внутри трубы, приводной трос и ролики — от стеклоподъёмника жигулей

Сначала вообще не хотел её делать, но оказалось без неё работать не комфортно. Пружину взял от багажника десятки, укоротил её немного. Работает она внутри трубы, приводной трос и ролики — от стеклоподъёмника жигулей

видно трос и ролики возвратного механизма

Для удобства сделал ограничитель хода в виде струбцинки — подвёл сверло к заготовке, зафиксировал и сверлишь, чтобы рабочий ход всегда был около четверти оборота.

Ну конечно сделал штурвал, для ступицы использовал часть корзины сцепления от того-же ИЖа — она по шлицам к валу подходит. Шары с резьбой не нашёл в магазинах, использовал рукоятки кпп от Оки, на разборе на меня косо посмотрели, но продали (100 руб за 3 шт)

По итогу получился вот такой, самодельный сверлильный станок из дрели своими руками.

Что могу сказать — про дрель я почти забыл, сверлю только на стойке. Очень удобный и нужный для работы инструмент. Мобильность некоторая есть, но тяжеловат конечно, зато сверлит точно. Увод сверла по моим замерам — около 0,2 мм на 50 мм хода сверла, что для бытовых нужд считаю приемлемым. Работать без сверлильных тисков — полный отстой! К тому же опасно, маленькие заготовки вырывает из рук и даже из плоскогубцев, поэтому изготовление тисков в списке главных задач.

Увод сверла по моим замерам — около 0,2 мм на 50 мм хода сверла, что для бытовых нужд считаю приемлемым. Работать без сверлильных тисков — полный отстой! К тому же опасно, маленькие заготовки вырывает из рук и даже из плоскогубцев, поэтому изготовление тисков в списке главных задач.

Поделитесь этой идеей в соц. сетях

Самодельный сверлильный станок, варианты конструкций, выбор материалов, чертежи

C помощью обычной ручной дрели почти невозможно вручную просверлить строго перпендикулярное отверстие в толстом бруске, выполнить ряд точных параллельных сверлений. Покупать же для этой цели даже недорогой сверлильный станок, крайне расточительно, если подобная работа носит эпизодический характер.

Содержание

- 1 Сверлильный станок из дрели своими руками, чертежи

- 2 Простые конструкции самодельных стоек для сверлильного станка

- 3 Более мощные конструкции сверлильных станков

- 4 В заключение о выборе дрели

Существуют специальные приспособления для электродрелей заводского изготовления, расширяющие их возможности в этом плане. Нажимайте на маленькие картинки справа для более детального их рассмотрения.

Нажимайте на маленькие картинки справа для более детального их рассмотрения.

Их применение позволяет превратить дрель в некое подобие сверлильного станка. Конечно, можно обзавестись одним из таких устройств, подобрав его под свой инструмент, но можно сделать сверлильный станок из дрели и своими руками. Рассмотрим несколько подходов к решению этой задачи.

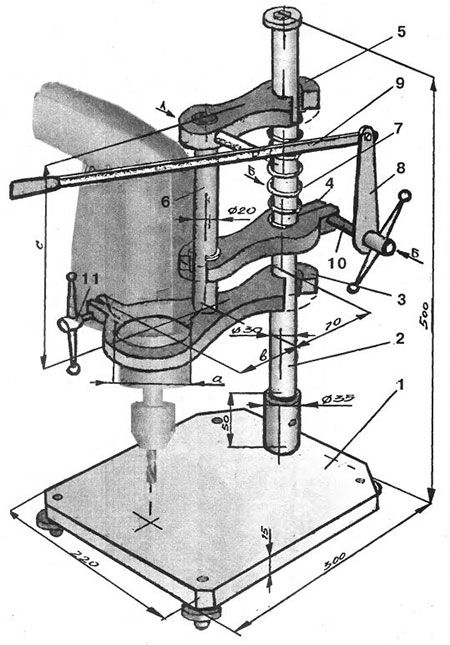

Сверлильный станок из дрели своими руками, чертежи

Детальных чертежей подобного приспособления не найти даже в интернете. Это отчасти объясняется множественностью подходов и технических решений, а отчасти – простотой и доступностью методов решения этой задачи. Проанализируем те, что нам удалось найти.

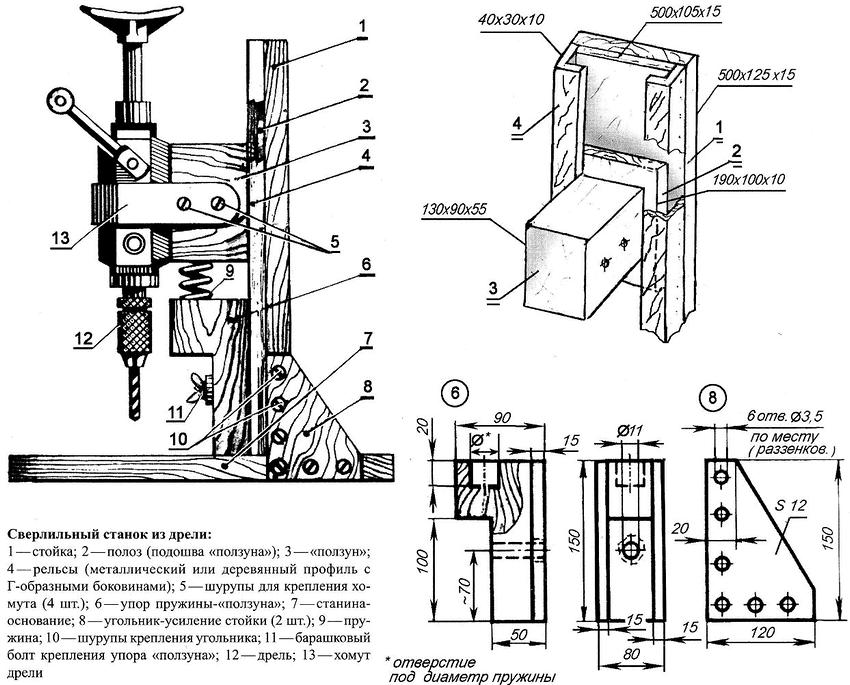

Этот, пожалуй, самый подробный и детальный. Главным преимуществом подобной компоновки является отсутствие каких-либо зубчатых пар, обеспечивающих вертикальное перемещение дрели по стойке, являющейся основой приспособления. Подпружиненная державка перемещается по стойке на величину расстояния между ней и нижним упором, за вычетом толщины сжатой пружины. Для предотвращения ее вращения в горизонтальной плоскости в стойке, очевидно, выполнен паз, по которому перемещается винт 16. Место крепления инструмента в державке выполняется, исходя из параметров конкретной дрели.

Для предотвращения ее вращения в горизонтальной плоскости в стойке, очевидно, выполнен паз, по которому перемещается винт 16. Место крепления инструмента в державке выполняется, исходя из параметров конкретной дрели.

Еще проще для самостоятельного воплощения чертеж деревянной стойки для дрели.

На нем показаны не все размеры, ввиду того, что они не имеют принципиального значения. А рычажная система подачи, как и в предыдущем случае, обеспечит строго параллельное перемещение электродрели вдоль стойки. Удержание инструмента в верхнем положении достигается за счет сил трения в пазах и на боковых щечках державки и регулируется силой затяжки саморезов.

Если у вас имеется свободная винтовая пара, возможно от старых тисков, то ее также можно использовать для системы подачи инструмента в самодельной стойке для электродрели.

Для небольших дрелей можно применить и обычную резьбовую шпильку O 16-20 мм с соответствующей уширенной гайкой, которые продаются в магазинах, торгующих метизами.

Простые конструкции самодельных стоек для сверлильного станка

Мы подобрали для вас простые в изготовлении, но интересные на наш взгляд конструкции стоек для самодельных сверлильных станков на основе электродрели.

Такая деревянная стойка может успешно функционировать и без рычага, а подъем и опускание инструмента производится либо за ручку самого инструмента, либо за верхнюю часть короба, в котором он закреплен.

Интересна конструкция, в которой система из 2-х рычагов заменена 1-м с продольным пазом, по которому перемещается упорный винт.

Продуктивен метод комбинации материалов для стоек, позволяющих превратить электродрель в сверлильный станок. Так, основной материал для их изготовления – дерево, но наиболее изнашиваемые узлы выполняются из металла, что радикально удлиняет срок службы всего приспособления.

Интересна конструкция с использованием в качестве направляющих выпускаемых промышленно мебельных полозьев:

Высокая точность их исполнения практически не имеет люфтов.

Значительно упрощается процесс создания стойки для электродрели, если в вашем распоряжении имеется фотоувеличитель любой модели. Вряд ли когда-нибудь он сможет послужить вам по прямому назначению, а вот сверлильный станок из него получится отличный. Ведь он уже имеет в своей конструкции и направляющие, и зубчатую рейку для перемещения по ним довольно тяжелой головки, вместо которой и следует навесить держатель для дрели.

Не менее продуктивен вариант переделки в стойку сверлильного станка старых реечных волговских или жигулевских домкратов. Ведь вам не потребуется вся их высота для нормальной работы такого приспособления, а только небольшой промежуток винта.

Для этого достаточно лишь слегка доработать подъемный рычаг, в котором закрепить дрель, и упорную площадку.

А вот и видео:

Еще проще можно поступить, жестко закрепив дрель в верхней части такого домкрата, а на рычаге разместить рабочий столик. Не опускать дрель для сверления, а поднимать саму заготовку, тем более что нижняя часть винта в таких домкратах наименее изношена.

Да и вообще, этот же принцип можно применить для довольно больших и мощных дрелей, любым способом надежно закрепленных на мощной стойке будущего станка неподвижно. А изготовить небольшой подъемный столик можно по образу и подобию показанного в видеоролике:

Или использовать для этой же цели небольшой ромбический автомобильный домкрат, снабдив его надежным основанием и заменив верхний упор на рабочую площадку с тисочками или призмой.

Причем, и первое, и второе можно сделать съемным, а в длительных временных промежутках между сверлильными работами сам домкрат использовать по прямому назначению.

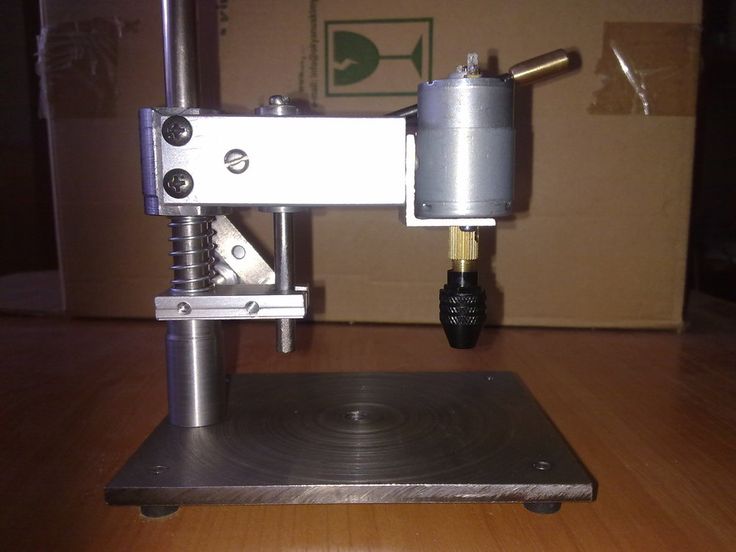

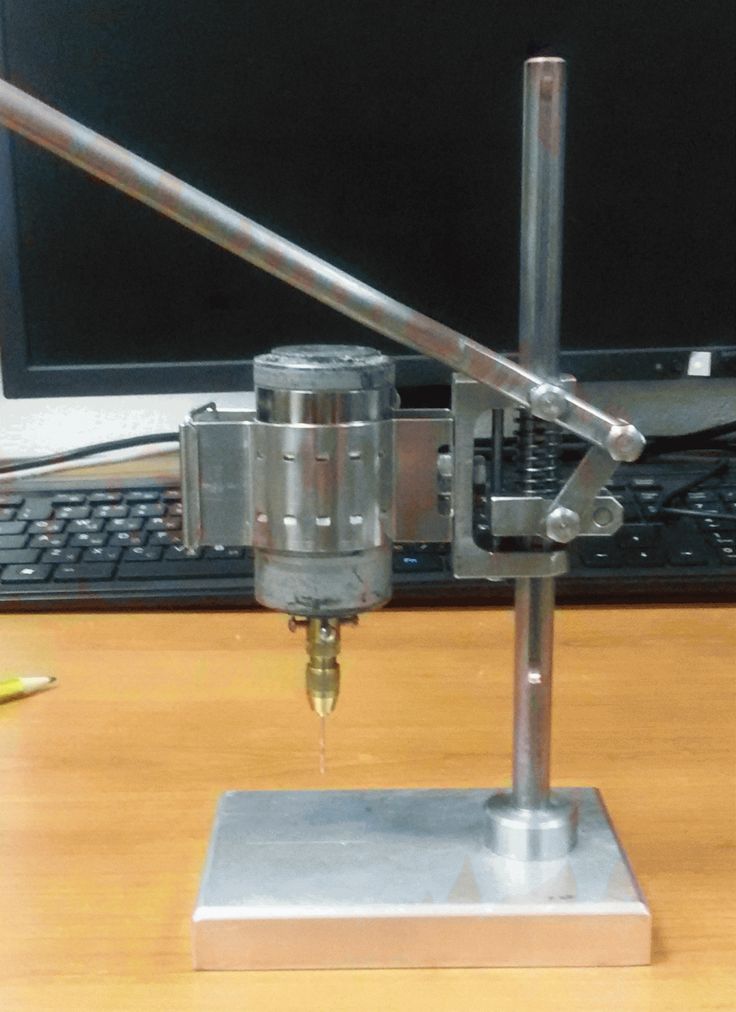

Более мощные конструкции сверлильных станков

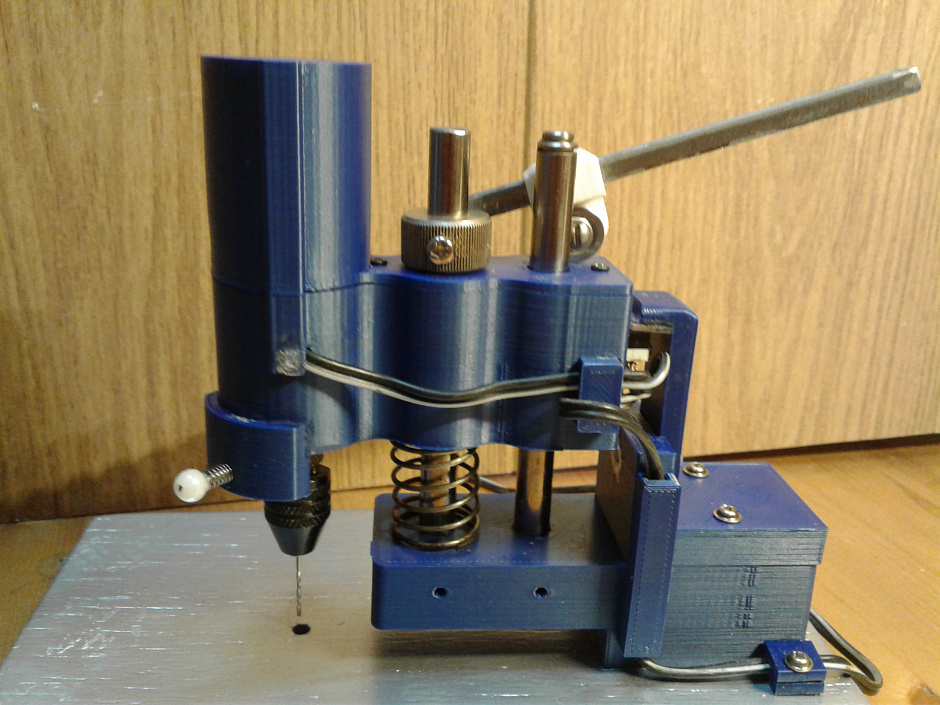

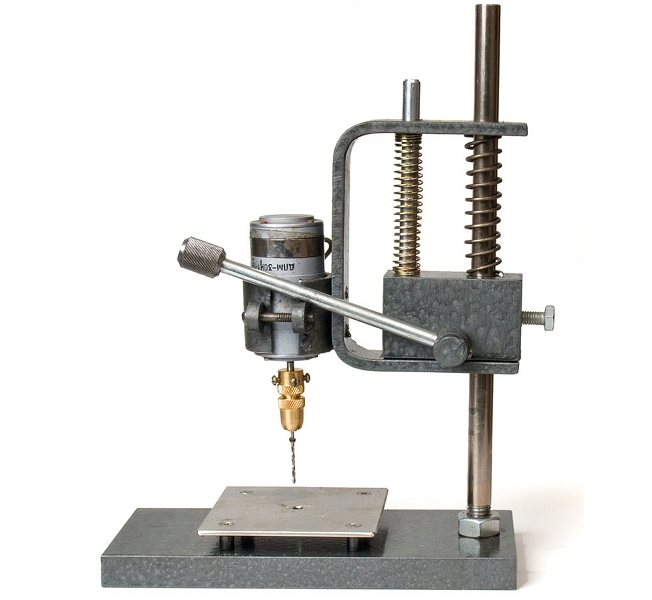

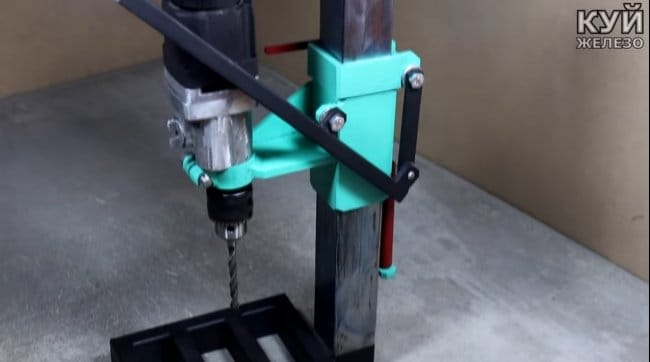

И все же, когда мы говорим о сверлильном станке, то подразумеваем нечто более основательное, нежели описанное в предыдущем разделе, а материалом для таких устройств должен быть металл, даже если речь идет о совсем маленьких станочках для маломощного электроинструмента, типа этого:

И даже такая примитивная конструкция значительно расширяет возможности ручной дрели. Но, как сделать почти полноценный сверлильный станок своими руками, не применяя для этого сложных технических решений? Из простых, наиболее надежной нам представляется такая конструкция:

Самым большим ее недостатком является возможность свободного вращения держателя, а вместе с ним и дрели, вокруг стойки, но если вместо круглых труб применить квадратные или прямоугольные, то этот недостаток устранится. Главное: очень тщательно подобрать величины зазоров между стойкой и подвижной втулкой рамки-держателя для дрели.

Главное: очень тщательно подобрать величины зазоров между стойкой и подвижной втулкой рамки-держателя для дрели.

Несколько другое, но не более сложное техническое решение для подачи инструмента к детали, в которой производится сверление, осуществил домашний умелец из видеоролика:

В заключение о выборе дрели

Если вы только планируете подобрать конкретную модель дрели с возможностью использования ее совместно с приспособлением, конструкции которых нами описаны выше, то:

1. Отдайте предпочтение инструменту мощностью не ниже 1 кВт.

2. Выбирайте модель со съемной ручкой, крепящейся круговым зажимом в обхват. Они имеют удобную широкую цилиндрическую часть на корпусе для крепления в держателе.

3. Выбирайте инструмент, имеющий несколько скоростей или плавную регулировку оборотов.

4. Кнопка вашей дрели должна иметь фиксатор во включенном положении.

5. Подключать дрель на стойке к сети лучше через розетку или удлинитель, имеющие клавишу включения, и жестко закреплять их на станине в удобном для экстренного выключения месте.

Как сделать самодельный сверлильный станок своими руками

В широком перечне слесарных работ сверловка, пожалуй, является наиболее простой и доступной каждому операцией. Как правило, на производстве, сверлильные работы осуществляются при помощи различных сверлильных станков.

Содержание

В зависимости от выполняемых задач это могут быть и самые обычные одношпиндельные агрегаты, и многофункциональные мультишпиндельные станки с числовым программным управлением.

Самодельные настольные сверлильные станки

Однако не будем отвлекаться на описание всевозможных промышленных сверлильных установок, тем более что домашнего мастера, для кого и предназначена данная статья, едва ли заинтересуют тонкости конструкции универсального вертикального сверлильно-расточного автомата. А вот конструкция простейшего самодельного сверлильного станка, который можно собрать из подручного материала в домашних условиях, заинтересует всякого «рукастого» мастера.

А вот конструкция простейшего самодельного сверлильного станка, который можно собрать из подручного материала в домашних условиях, заинтересует всякого «рукастого» мастера.

Для выполнения сверлильных работ в домашних условиях, в большинстве случаев, достаточно иметь обычную электродрель.

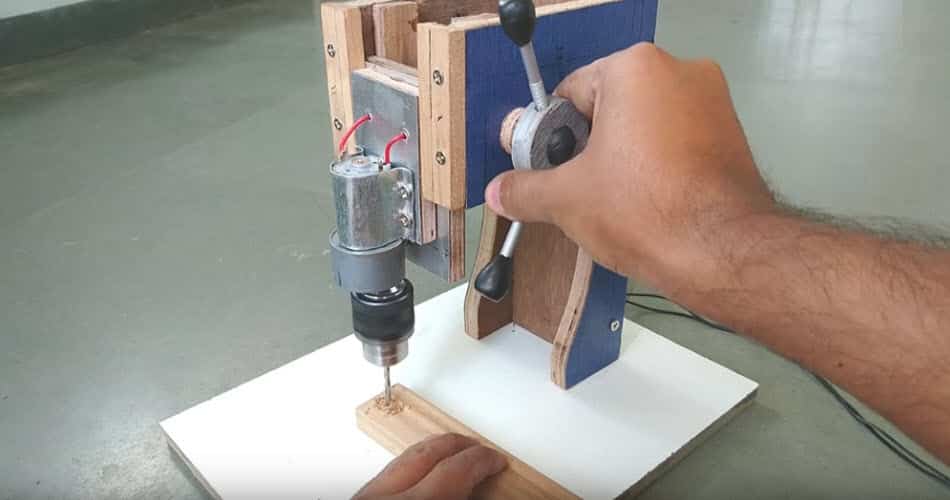

Однако при выполнении работ, требующих большой точности или высверливания множества отверстий малого диаметра, что особо актуально для радиолюбителей при изготовлении печатных плат, потребуется сверлильный станок, так как электродрель не обеспечит ни должной точности, ни качества сверления.

Безусловно, сегодня в любом специализированном магазине продается множество моделей различных станков, в том числе, и сверлильных, предназначенных для использования в условиях домашних мастерских. Однако, стоимость у них немалая, и далеко не каждый может позволить себе подобную покупку, тем более что при наличии определенных навыков и желания простейший сверлильный станок можно изготовить самостоятельно.

Наиболее распространенными типами самодельных сверлильных станков являются:

- Сверлильные станки на основе электродрели

- Сверлилные станки на основе асинхронного двигателя от бытовых электроприборов

Рассмотрим в общих чертах технологию изготовления каждого из этих станков.

Сверлильный станок на основе электродрели

Благодаря простоте изготовления сверлильные станки на основе электродрели наиболее часто можно встретить в домашних мастерских.

Вес электродрели небольшой, поэтому для изготовления вертикальной стойки не потребуется каких-либо особо прочных материалов, ее можно сделать даже из досок или древесно-стружечной плиты.

Конструкция сверлильного станка состоит из 4 основных элементов:

- Основание (станина)

- Вертикальная стойка или брус

- Механизм подачи

- Электродрель

К выбору основания станка, станине, следует подойти особо серьезно. Чем массивнее она, тем меньше вибрации будет ощущаться при работе. Если в вашем хозяйстве сохранился старый фотоувеличетель для проявки снимков, его можно после небольшой доработки приспособить в качестве основания со стойкой. В случае же, если ничего, что можно бы было приспособить в качестве станины со стойкой у вас не нашлось, этот элемент можно изготовить из мебельной плиты толщиной не менее 20 мм.

Если в вашем хозяйстве сохранился старый фотоувеличетель для проявки снимков, его можно после небольшой доработки приспособить в качестве основания со стойкой. В случае же, если ничего, что можно бы было приспособить в качестве станины со стойкой у вас не нашлось, этот элемент можно изготовить из мебельной плиты толщиной не менее 20 мм.

При креплении стойки к станине крайне важно получить прямой угол, так как от этого будет зависеть точность и качество сверления. К стойке при помощи шурупов следует закрепить две направляющие, вырезанные из металлических полос, по которым передвигается вверх и вниз колодка, к которой и крепится дрель. Колодку следует изготовить таким образом, чтобы с помощью металлических хомутов можно было плотно зажать дрель.

Для снижения вибрации, между корпусом электродрели и колодкой можно установить резиновую прокладку. Движение по вертикали колодки с дрелью осуществляется при помощи рычага. Для обеспечения удобства работы механизм подачи следует оснастить достаточно мощной пружиной, которая могла бы приводить в исходное положение колодку с дрелью. Один конец пружины будет упираться в колодку, а другой в неподвижный брус, который следует установить на стойке.

Один конец пружины будет упираться в колодку, а другой в неподвижный брус, который следует установить на стойке.

Сверлильные станки на основе асинхронного двигателя

Во многих домашних мастерских найдутся различные электродвигатели, сохранившиеся после выработки ресурса электроприборов. Для изготовления сверлильного станка наиболее подходящим будет асинхронный электродвигатель, который устанавливается на стиральных машинах барабанного типа.

Следует сказать, что конструкция подобного станка значительно сложнее выше рассмотренной конструкции с использованием электродрели. Помимо прочего, мотор от стиральной машины довольно тяжелый, что создает повышенную вибрацию и требует обязательной установки мошной стойки.

Для уменьшения вибрации следует расположить двигатель как можно ближе к стойке или подобрать довольно увесистую, мощную станину.

Для изготовления конструкции шкивы потребуется:

- Шестигранник

- Стальное зажимное кольцо

- Два подшипника

- Два обрезка тонкой трубки, одна из которых с внутренней резьбой

- Шестерня

Подвижную часть механизма можно изготовить из шестигранника, трубки соответствующего размера, зажимного кольца, подшипников, трубки с нарезной внутренней резьбой к которой будет крепиться патрон. Шестигранник является элементом передаточного механизма, на который надевается шкив.

Для обеспечения надежного соединения с шестигранником, на торцах трубки делаются глубокие надпилы. На трубку вбивается сжимающее кольцо и подшипники. Необходимо добиться того, чтобы элементы конструкции крепились друг к другу очень плотно, в противном случае, конструкция станет разрушаться от вибрации.

Для изготовления регулировочной системы станка потребуется труба с надпилами соответствующего размера и шестерня, зубья которой должны свободно проникать в надпилы на трубе. Чтобы не ошибиться с местами надпилов на трубе и их размером, следует на трубе раскатать пластилин и повести по ней шестерней. Длина трубы-лесенки должна соответствовать высоте, на которую необходимо поднимать патрон со сверлом. Ось с шестигранником впрессовывается в трубу с прорезями.

Чтобы не ошибиться с местами надпилов на трубе и их размером, следует на трубе раскатать пластилин и повести по ней шестерней. Длина трубы-лесенки должна соответствовать высоте, на которую необходимо поднимать патрон со сверлом. Ось с шестигранником впрессовывается в трубу с прорезями.

Описанная выше конструкция довольно сложна в исполнении, и, не будем лукавить, изготовить ее сумеет далеко не всякий. Поэтому, проще всего, при изготовлении станка с асинхронным двигателем, подобрать мощную стальную станину и собрать станок по аналогии с агрегатом с электродрелью. Правда, полностью избежать вибрации, в любом случае, не удастся, и рассчитывать на получение отверстий особо точного размера при использовании данного агрегата не приходится.

Безусловно, в этой статье указаны лишь общие принципы изготовления самодельных сверлильных станков, и она не может служить руководством к действию. Поэтому прежде чем приступить к сборке станка, рекомендуется ознакомиться с чертежами различных конструкций.

Помимо того, радиолюбителям, которые, как правило, высверливают в печатных платах отверстия крайне малого диаметра, рекомендуется собрать указанные конструкции в миниатюре, заменив электродрель микроэлектродвигателем. Вкупе с регулятором напряжения, микроэлектродвигатель позволит получать практически идеальные отверстия. Пример постройки такого станка можно увидеть ниже на фото.

Недорогой сверлильный станок из дрели своими руками

Любой, кто работает с деревом, знает, что во время работы приходится сверлить сотни отверстий для винтов, и что практически невозможно от руки просверлить серию отверстий идеально ровно и на одинаковую глубину.

Эта инструкция поможет вам построить настольный сверлильный станок своими руками, который во время сверления точных отверстий сбережёт много вашего времени и усилий. Мини сверлильный станок также может быть применен при высверливании целых секций из материала — спасибо настраиваемой высоте.

Вам понадобятся:

- Деревянная доска (я использовал доску толщиной 2 см)

- Деревянная рейка (как минимум 2 метра, я использовал 25 * 35 мм, но подойдёт любая схожая по габаритам)

- 2 небольших направляющих для ящика

- около 30 длинных винтов для дерева (и около 20 коротких)

- Клей для дерева (опционально)

- Высокоскоростная дрель или другой схожий инструмент

- Стержень с резьбой стандарта M8, трубка с резьбой стандарта, винты и гайки стандарта M6 (или похожие на ваш вкус)

Необходимый инструмент:

- Линейка и карандаш

- Угольник и квадрат

- Пила по дереву и лобзик

- Наждачка на 80

- Дрель

- Зажимы для дерева (опционально, они просто облегчат вам жизнь)

- Отвертка

Шаг 1: Основа

Фотографий не очень много, ведь когда я подумал, что хорошо бы сделать для вас инструкцию, то уже завершил создание основы для станка.

Для создания основы отпилите 4 деревянных рейки по габаритам указанным на картинке. При необходимости немного отшлифуйте рейки после распиловки.

Затем соберите рейки в ровный четырёхугольник, поиграйте с их положением, чтобы подобрать оптимальную конфигурацию и как только найдёте оптимальное расположение, закрепите их зажимами по коротким сторонам прямоугольника, теперь их можно просверлить. Отметьте места, куда закрутите винты, я решил закрутить их на расстоянии 1 см от края. После необходимых замеров, определите центр рейки и поставьте отметку, затем просверлите отверстия, которые должны быть чуть уже, чем винты.

Как только все отверстия просверлены, убирайте зажимы (или не убирайте — как вам нравится) и вкручивайте винты. Для усиления соединений я промазал их клеем по дереву.

Совет: если вы снимите зажимы после того, как просверлите отверстия, поставьте отметки в тех местах, где две детали сходятся вместе (например кружки, треугольники, линии), если вы перепутаете детали, то всегда сможете собрать их обратно, как пазл.

Совет 2: Если у ваших винтов головка с угловым расширением, то используйте специальную битку или просто большую битку, чтобы сделать углубление в древесине и закрутить их так, чтобы они не выпирали.

Чтобы приделать к конструкции верх, просто обрисуйте контур нашей рамки поверх деревянной доски, вырежьте её по контуру и закрепите на рамке винтами. Я закрутил в крышку по два болта с каждой стороны, оставляя между ними расстояние, примерно равное 1\3 длины стороны рамки. Если какая-то из частей доски будет слегка выпирать, то возьмите наждачку с зерном на 80 или схожий инструмент и шлифуйте доску, пока выступы не исчезнут.

Заметка: вам не обязательно копировать до миллиметра габариты моего пресса, просто используйте инструкцию в качестве основной идеи и используйте те материалы, которые вам подходят.

Совет: если вы хотите, чтобы шлифовка прошла более аккуратно, то положите наждачку поверх деревянной рейки и используйте эту конструкцию для шлифовки, так детали вашего станка будут идеально ровными.

Шаг 2: Рукоять

Показать еще 4 изображения

Следующей частью станка будет рукоять, на которой будут находиться направляющие, к которым будет прикреплена дрель. Для её изготовления я вырезал доску 40 см высотой и толщиной равной толщине основы (рис. 1), затем я отшлифовал её края.

Чтобы прикрепить направляющие, нам нужно сначала установить распорку между доской и сверлом. Чтобы достичь этого, я вырезал два куска рейки (рис. 2) высотой 17 см. Будучи прикреплёнными к доске, распорки обеспечат некоторое отдаление, и сверло будет находиться слегка поодаль от доски, что позволит работать с материалами больших габаритов.

Для установки этих реек я отметил центр большой доски, затем добавил по 5 см с каждой стороны. Расстояние между гранями реек должно быть 10 см, храня эту цифру в памяти, я взял квадрат и угольник и с помощью них прочертил параллельные линии, определив, как будут располагаться рейки (картинки 4 и 5). Также при помощи рейки, ширина которой вполовину меньше, я начертил еще одну параллельную линию — она полезна тем, что я буду знать, где закручивать винты.

Для определения мест, куда я закручу винты, я разделил длину рейки на 4 (рис. 5), так я узнал расстояние между каждым из трёх винтов. Я отметил эти места и просверлил в них отверстия, затем я прикрепил рейки на свои места, зажал их зажимами, и, используя недавно посверленные отверстия в качестве ориентира, я досверлил дырки в рейках прямо сквозь них.

Как только отверстия были готовы, я сделал в них углубления для головок винтов (рис. 6) и закрутил эти винты до такого положения, когда они начали упираться в стол под доской (рис. 7). Я сделал так для того, чтобы убрать рейки, нанести клей на место их соединения с доской и положить рейки обратно (рис. 8). После этого я окончательно закрутил рейки винтами (рис. 9).

На данном этапе нам не нужно прикреплять рукоять к основе, так как эту процедуру мы сделаем позже, когда будем готовы закрепить на рукояти направляющие — это позволит нам произвести на ходу некоторые корректировки (если они понадобятся).

Шаг 3: Направляющие

Показать еще 4 изображения

Установка направляющих — самая сложная процедура в этой инструкции. Они должны располагаться строго перпендикулярно по отношению к основанию станка, также они должны быть строго параллельны друг другу.

Они должны располагаться строго перпендикулярно по отношению к основанию станка, также они должны быть строго параллельны друг другу.

Сначала я отрезал две доски длиной 25 см (и толщиной 10 мм) (рис. 1). Замечу, что я не выбрасываю ни одной деревяшки – они нам пригодятся далее (рис. 2). После обработки краёв наждачкой и удостоверившись, что углы ровные, я сделал две отметки: одну на расстоянии 10 мм и вторую на расстоянии 90 (рис. 3). Я повторил операцию с нижней частью доски и со второй доской.

Как только вы прочертите линии, удостоверьтесь, что они параллельны. Далее я прочертил линию на расстоянии 1.5 см от нижнего края доски, перпендикулярную двум другим, эта линия поможет установить направляющие на одной высоте.

Расчертив положение направляющих, я положил их на доски так, чтобы длинные линии проходили через центры будущих отверстий, карандашом отметил формы отверстий и высверлил их (рис. 4).

Совет: Может это будет полезным, а может и нет, но я обвел направляющие, чтобы знать какая где лежала. Теоретически, отверстия в них находятся на одинаковых местах, но я решил не рисковать. После того, как вы просверлите отверстия, прикрутите направляющие к маленьким доскам (рис. 5).

Теоретически, отверстия в них находятся на одинаковых местах, но я решил не рисковать. После того, как вы просверлите отверстия, прикрутите направляющие к маленьким доскам (рис. 5).

Важно: Обратите внимание, что мои направляющие имеют разное количество отверстий — с одной стороны их много, а с другой — всего несколько. Сторона с несколькими отверстиями будет прикреплена к рукояти, я решил так сделать потому, что так будет легче разобрать устройство в случае, если направляющие застрянут, или если мне понадобится отрегулировать его…

Чтобы привинтить доску к распорке, нужно следовать специальной процедуре, ведь доска должна быть абсолютно параллельна большой доске рукояти. Для этого я сделал простой, но эффективный инструмент для выравнивания досок (рис. 6), я сдвигаю его вдоль плоского края доски и проверяю, что винты всегда касаются маленькой доски. Как только я убеждаюсь в ровности расположения досок, я зажимаю их на месте, сверлю отверстия и, не снимая зажимов, вставляю винты (рис. 7 и 8).

7 и 8).

После этого нам просто нужно закрутить направляющие на свои места (рис. 9).

Важно: при размещении винтов, доска может менять своё положение, подстраиваясь под винты. Чтобы избежать этого, закручивайте винты, пока доски зажаты зажимами, таким образом уже винты должны будут приспосабливаться к древесине, а не наоборот.

Шаг 4: Сборка

Это также одна из самых важных операций, направляющие теперь выровнены, но если мы получим отклонение при присоединении доски к основанию, то в итоге все получаемые отверстия будут иметь отклонения. К счастью, есть некоторые трюки, которые облегчат этот процесс.

Сначала закрепите основание доски на глаз, убедитесь, что края более или менее выровнены. Не придавливайте доски слишком сильно, потому что нам понадобится определенная подвижность (рис. 1). Затем мы помещаем на основание угольник, доска должна быть параллельна стороне, касающейся ее, а также, когда мы двигаем направляющие, доска должна оставаться на том же расстоянии от угольника (рис. 2), если она приближается или отдаляется, мы должны изменить наклон основания, слегка постукивая по нему снизу. Зажим позволит нам осуществить и сохранить эти тонкие настройки.

2), если она приближается или отдаляется, мы должны изменить наклон основания, слегка постукивая по нему снизу. Зажим позволит нам осуществить и сохранить эти тонкие настройки.

После того, как основание выровнено с направляющими, мы сильно зажимаем его и отмечаем места крепления винтов (рис. 3). Убедитесь, что вы не упрётесь в ранее установленный винт. Чтобы нарисовать линии, я разделил длину планки и доски на два, таким образом, я буду уверен, что винты пройдут ровно посередине. В моем случае я вкрутил 4 длинных винта (в планку) и 4 коротких (в доску) (рис. 4), это временное решение.

На этом этапе у меня появилась проблема! И я думаю, у некоторых из вас будет тот же самый случай. Доска рукояти сместилась относительно основания (рис. 5) — это не является серьезной проблемой, и я ее ожидал. Чтобы решить эту проблему, я отшлифовал верхнюю часть основания, где прикрепляется доска, и она образовала идеальный угол в 90 градусов. Может потребоваться несколько попыток, но самая сложная часть уже закончена.

Шаг 5: Добавляем полку для дрели

Показать еще 3 изображения

Теперь я должен создать полку для дрели. Я мог бы использовать лишь своё высокоскоростное сверло, которое выбрал в начале, но решил создать держатель, который подойдёт к разным устройствам — он будет удерживать инструмент на месте, независимо от его диаметра. Эта часть является общей, поскольку некоторые измерения могут измениться из-за использования разного инструмента.

Я вырезал последний кусок дерева, затем сделал в нём отверстие. Я не очень горжусь тем, как оно вышло — лобзик и толстая древесина не дружат, но всё легко исправить с помощью наждачной бумаги, обернутой вокруг трубки (рис. 1 и 2). Диаметр отверстия — это диаметр высокоскоростной дрели, так как это самый широкий инструмент, который я буду использовать.

Плоская сторона (сторона, которая не была разрезана) будет прикреплена к доске с направляющими, а другие стороны будут отшлифованы, чтобы удалить вмятины от пилы, и я делаю отметку посередине каждой из сторон, чтобы сделать в них отверстия и пропустить винты.

Я проверил, что полка совершенно прямая и зажал ее, пока сверлил отверстия для прямоугольных кронштейнов, удерживающих полку на своём месте (рис. 3 и 4). Затем я вставил винты и, когда убедился, что все подходит, я всё отвинтил обратно для проведения последующих операций.

Я отметил точку посередине каждой стороны, затем при помощи 6-миллиметровой битки для дерева я просверлил отверстия, в них будут располагаться винты для удерживания инструмента (рис. 5).

Я аккуратно вырезал в дереве углубления, соответствующие по размеру гайкам M6. Эти отверстия будут удерживать гайки на местах и позволят закрепить гайки без выступания и касания инструмента (рис. 6)

Над полкой я прикрепил еще одну поддержку, в ней также есть несколько винтов для более надёжного удержания инструмента (рис. 6, 7 и 8).

Шаг 6: Финальные штрихи: регулировщик глубины сверления

Показать еще 3 изображения

Чтобы иметь возможность делать отверстия одинаковой глубины, нам понадобится какой-то регулируемый стопор. Я использовал 8-миллиметровый (M8) стержень с резьбой, уменьшив его длину до 50 мм и отшлифовав концы, придав им округлую форму и немного притупив резьбу (рис. 1). Затем я сделал отверстие в основании (рис. 2), это отверстие должно быть достаточно большим, чтобы стержень мог свободно вращаться внутри, но не был при этом расхлябанным (рис. 3).

Я использовал 8-миллиметровый (M8) стержень с резьбой, уменьшив его длину до 50 мм и отшлифовав концы, придав им округлую форму и немного притупив резьбу (рис. 1). Затем я сделал отверстие в основании (рис. 2), это отверстие должно быть достаточно большим, чтобы стержень мог свободно вращаться внутри, но не был при этом расхлябанным (рис. 3).

Подклейка сверху куска рейки с просверленным отверстием сделает стержень более устойчивым (рис. 4, 5 и 6)

При помощи небольшого деревянного блока, длинного винта с гайкой и трубки с резьбой, я создал стопор (рис. 7). Он будет касаться доски, поэтому, когда я поворачиваю стержень, он поднимается или опускается, устанавливая высокоточный предел глубины для сверлящего инструмента (рис. 8). Чтобы стержень было легче поворачивать, я добавил на него небольшую красную кнопку.

Шаг 7: Последние улучшения (опционально)

Вы можете сделать автоматический регрессионный механизм, приладив к устройству пружину или эластичную ленту, как показано на рисунке, но поскольку я в основном использую его для резьбы по дереву, то сам лично этого не сделал.

Вы также можете сделать ручку, прикрепив кусок дерева к верхней части направляющей.

Еще одним интересным дополнением будут зажимы, такие как те, что используются на ЧПУ, чтобы плотно зажимать изделия. Зажимы можно легко изготовить из дерева и привинтить к основанию с помощью винтов M6, хотя я не считаю, что эти зажимы будут практичными при использовании на сверлильном прессе.

Я также думал об установке светодиода, питающегося от пары батарей, и освещающего изделие при сверлении.

Шаг 8: Для чего можно использовать этот самодельный сверлильный станок из дрели?

Как я уже сказал, этот пресс станок очень полезен для сверления ровных отверстий с минимальными усилиями, но в сочетании с высокоскоростным инструментом и биткой для резьбы, он может быть очень полезен для вырезания линий на заданной высоте, как показано на приложенной фотографии.

Другим интересным свойством является то, что он может вырезать ровные квадраты из примерно квадратного куска дерева.

6 лучших дрелей 2022 года

Мы самостоятельно проверяем все, что рекомендуем. Когда вы покупаете по нашим ссылкам, мы можем получать комиссию. Узнать больше›

- Для дома

- Для дома Инструменты и ящики для инструментов

Фото: Сара Кобос

FYI

Мы протестировали компактную бесщеточную дрель Ryobi PSBDD01K One+ 18 В и отказались от нее из-за отсутствия мощности и неудобной рукоятки. Подробнее в разделе конкурс.

Аккумуляторные дрели стали мощнее, чем когда-либо, но при этом стали настолько компактными и легкими, что вы, вероятно, сможете справиться с ними, даже если никогда в жизни не брали дрель в руки. Производителям нравится продавать их профессионалам, но не отчаивайтесь: любой, кто выходит за рамки самых элементарных задач по благоустройству дома — будь то установка детской калитки или установка стеллажей — обнаружит, что дрель делает работу быстрее, проще и приятнее. и с большей вероятностью достигнет надежных, профессионально выглядящих результатов, чем только ручные инструменты. Просверлив около 600 отверстий и закрутив не менее 50 фунтов шурупов в ходе испытаний на сверление, проводившихся еще в 2013 году, мы пришли к выводу, что комплект бесколлекторной дрели/шуруповерта DeWalt DCD701F2 Xtreme 12 В Max 3/8 дюйма является лучшим на сегодняшний день.

и с большей вероятностью достигнет надежных, профессионально выглядящих результатов, чем только ручные инструменты. Просверлив около 600 отверстий и закрутив не менее 50 фунтов шурупов в ходе испытаний на сверление, проводившихся еще в 2013 году, мы пришли к выводу, что комплект бесколлекторной дрели/шуруповерта DeWalt DCD701F2 Xtreme 12 В Max 3/8 дюйма является лучшим на сегодняшний день.

Наш выбор

12-вольтовая дрель DeWalt DCD701F2 сочетает в себе мощность, комфорт и удобство так, как ни одна из других протестированных дрелей. В наших тестах он просверлил 30 1-дюймовых отверстий через 2 на 10 на одном заряде батареи — результаты показывают, что он может справиться практически со всем, что угодно в четырех стенах дома, и даже случайным набегом на более агрессивную работу. Например, небольшой ремонт настила. Мощность 12-вольтовой дрели DeWalt сопоставима с мощностью некоторых других дрелей, которые мы рассматривали, но она особенно отличается эргономичностью и удобством. Формованная рукоятка, кажется, учитывает каждый изгиб и выпуклость руки, что делает эту дрель самой удобной из всех, что мы когда-либо держали в руках. Аккумулятор разработан таким образом, что дрель может стоять вертикально, когда она не используется (другие дрели, такие как занявшая второе место Bosch, должны быть размещены на боку), а светодиод расположен так, что он освещает переднюю часть дрели лучше, чем большинство других . DCD701F2 также поставляется с удобным крючком для ремня, а индикатор заряда батареи находится на каждой батарее, а не на инструменте, поэтому вы можете проверять батареи, не вставляя их в дрель.

Формованная рукоятка, кажется, учитывает каждый изгиб и выпуклость руки, что делает эту дрель самой удобной из всех, что мы когда-либо держали в руках. Аккумулятор разработан таким образом, что дрель может стоять вертикально, когда она не используется (другие дрели, такие как занявшая второе место Bosch, должны быть размещены на боку), а светодиод расположен так, что он освещает переднюю часть дрели лучше, чем большинство других . DCD701F2 также поставляется с удобным крючком для ремня, а индикатор заряда батареи находится на каждой батарее, а не на инструменте, поэтому вы можете проверять батареи, не вставляя их в дрель.

Реклама

Занявший второе место

Если 12-вольтовый аккумулятор DeWalt слишком дорогой или недоступен, нам также нравится Bosch PS31-2A 12V Max 3/8 In. Комплект дрели/шуруповерта. Этот 12-вольтовый Bosch не мог просверлить столько 1-дюймовых отверстий без подзарядки, как DeWalt в наших тестах, но его мощности более чем достаточно для обычных домашних задач. В наших собственных измерениях мы обнаружили, что он примерно на 5 унций легче, чем 12-вольтовый DeWalt, но он кажется тяжелее, потому что баланс не так хорош. Аккумулятор Bosch вставляется в рукоятку, делая рукоятку более толстой и не такой очерченной, как у DeWalt. Светодиод тоже не горит.

В наших собственных измерениях мы обнаружили, что он примерно на 5 унций легче, чем 12-вольтовый DeWalt, но он кажется тяжелее, потому что баланс не так хорош. Аккумулятор Bosch вставляется в рукоятку, делая рукоятку более толстой и не такой очерченной, как у DeWalt. Светодиод тоже не горит.

Отмычка для модернизации

Если вы беретесь за проекты, требующие сверления большого количества отверстий и закручивания длинных шурупов, мы рекомендуем использовать комплект бесщеточной компактной дрели-шуруповерта DeWalt DCD791D2 20V Max XR Li-Ion. Это более крупная 20-вольтовая дрель, но она обладает всеми наиболее важными характеристиками меньшей 12-вольтовой дрели DeWalt: она очень мощная и чрезвычайно удобна в использовании и использовании, а также имеет небольшие удобные функции, такие как крюк для ремня. и случай, точн-на. По сравнению с нашим 12-вольтовым отбойным молотком, эта более крупная дрель выполняет более сложные работы намного быстрее, выполняя ту же работу менее чем в два раза быстрее, а батарея работает дольше. Хорошо расположенный светодиод также может включаться независимо от дрели, что делает его уникальным фонариком, который может пригодиться практически в любом подполье. Для домашних задач дополнительная скорость и мощность часто не нужны. Но для более производственных работ, таких как укладка настила или строительство садового сарая, они имеют заметную разницу.

Хорошо расположенный светодиод также может включаться независимо от дрели, что делает его уникальным фонариком, который может пригодиться практически в любом подполье. Для домашних задач дополнительная скорость и мощность часто не нужны. Но для более производственных работ, таких как укладка настила или строительство садового сарая, они имеют заметную разницу.

Также отлично подходит

Если 20-вольтовая дрель DeWalt недоступна, мы также рекомендуем 18-вольтовую Milwaukee 2801-22CT M18 1/2 дюйма. Компактный комплект бесщеточной дрели/шуруповерта. Он очень похож на DeWalt DCD791D2 по мощности, эргономике и общему дизайну (18- и 20-вольтовые инструменты одинаковы — разница чисто маркетинговая). Минусы: у него есть только одна лампочка, которая включается и выключается вместе с дрелью, а в корпусе практически нет места для сверл или насадок. Однако это в лучшем случае второстепенные моменты, поэтому, если вы уже инвестировали в беспроводные инструменты Milwaukee или нашли эту дрель по более низкой цене, чем DeWalt, сделайте это.

Также отлично подходит

Мы думаем, что большинство людей будут довольны мощностью и размером 12-вольтового DeWalt, но если вам нужно немного больше, но вы сомневаетесь в размере и весе более крупного 20-вольтовый DeWalt, мы рекомендуем DeWalt DCD708C2 Atomic 20V Max Li-ion компактный комплект бесколлекторной дрели-шуруповерта, который разделяет разницу между ними. Это относительно новая категория инструментов, обычно называемых малолитражными (хотя DeWalt называет их просто «компактными»), по размеру они ближе к 12-вольтовым, но используют 20-вольтовые батареи. В совокупности это дает ему мощность и размер прямо между двумя классами: у инструмента достаточно мощности для более серьезных проектов «сделай сам», таких как световое обрамление, но он не такой обтекаемый и простой в использовании, как 12-вольтовый. Мы считаем, что это хорошая дрель для тех, кто только начинает заниматься своими руками, кто может не захотеть иметь дело с весом и громоздкостью больших сверл. В том же духе Atomic является частью чрезвычайно большой линейки 20-вольтовых инструментов DeWalt, все с совместимыми батареями, поэтому это хорошее начало, если вы рассчитываете расширить свою коллекцию беспроводных инструментов в будущем.

В том же духе Atomic является частью чрезвычайно большой линейки 20-вольтовых инструментов DeWalt, все с совместимыми батареями, поэтому это хорошее начало, если вы рассчитываете расширить свою коллекцию беспроводных инструментов в будущем.

Также отлично

18-вольтовая бесщеточная малолитражная аккумуляторная дрель-шуруповерт Ridgid R8701K — еще одна малолитражка, работающая примерно так же, как DeWalt Atomic. Как и DeWalt, это не лучший инструмент для тяжелых работ, но он предлагает надежное сочетание мощности, размера и стоимости для базовой работы своими руками. Это также хорошая точка входа в большую линейку 18-вольтовых инструментов Ridgid. Из этих двух мы предпочитаем DeWalt — у DeWalt более оптимизированная установка батареи, а переключатель передач Ridgid немного мал и его трудно увидеть, но это незначительные различия.

Немного подготовлена с помощью Drill

Все, что мы рекомендуем

Наш выбор

, занявший второе место

Обновление

также Great

также Great

также отличный

.

вы должны доверять нам

вы должны доверять нам

Почему нам стоит доверять

С 2001 года я ежедневно использую и оцениваю инструменты. Я провел 10 лет в строительстве в качестве плотника, мастера и начальника участка, работая над многомиллионным ремонтом жилых домов в районе Бостона. За это время я, вероятно, использовал не менее 50 различных сверл и тестировал их для Wirecutter с 2015 года. Я также живу в солонке 1773 года, которая требует очень практического подхода с большим количеством инструментов. Кроме того, я развожу овец, коров, свиней, пчел и кур, так что помимо всех незакрепленных досок пола, ремонта каркаса, регулировки сарая, строительства улья, ремонта курятника, создания стойла и переделки забора у меня в руке есть дрель. почти каждый божий день. До того, как я стал обладателем солонки, я выпотрошил и восстановил примерно 19сельский дом 00-х годов.

Я провел 10 лет в строительстве в качестве плотника, мастера и начальника участка, работая над многомиллионным ремонтом жилых домов в районе Бостона. За это время я, вероятно, использовал не менее 50 различных сверл и тестировал их для Wirecutter с 2015 года. Я также живу в солонке 1773 года, которая требует очень практического подхода с большим количеством инструментов. Кроме того, я развожу овец, коров, свиней, пчел и кур, так что помимо всех незакрепленных досок пола, ремонта каркаса, регулировки сарая, строительства улья, ремонта курятника, создания стойла и переделки забора у меня в руке есть дрель. почти каждый божий день. До того, как я стал обладателем солонки, я выпотрошил и восстановил примерно 19сельский дом 00-х годов.

Чтобы получить еще больше информации о тренировках, я поговорил с Тимоти Далем, бывшим редактором Popular Mechanics, а также основателем и редактором сайта по ремонту домов Charles & Hudson и семейного сайта DIY Built by Kids. Даль пишет об инструментах с 2002 года и руководит Charles & Hudson с 2005 года. Я также поговорил с Гарри Сойерсом, редактором Wirecutter, ранее работавшим в This Old House и Popular Mechanics. Гарри пишет об инструментах с 2005 года, в том числе о тестировании 12-вольтовой дрели для Gizmodo.

Я также поговорил с Гарри Сойерсом, редактором Wirecutter, ранее работавшим в This Old House и Popular Mechanics. Гарри пишет об инструментах с 2005 года, в том числе о тестировании 12-вольтовой дрели для Gizmodo.

Кому подойдет

Фото: Сара Кобос

Отвертка может выполнять такие бытовые задачи, как затяжка петель шкафа, установка крючков или замена батареек в игрушке, но как только вы превысите этот уровень, дрель может сделать жизнь намного проще. Например, установить детские ворота или собрать разборную мебель намного проще с дрелью. Затем, как только вы приступите к полноценным проектам «сделай сам», например, замените прогнившую доску террасы или почините провисший желоб, дрель просто необходима.

Для большинства домашних работ более чем достаточно 12-вольтовой дрели. Это самый маленький класс дрелей, и благодаря достижениям в области аккумуляторных и моторных технологий такие модели стали огромными с точки зрения мощности. У хороших нет проблем с такими задачами, как замена осветительных приборов, изготовление книжной полки и мелкий ремонт гипсокартона, и они даже могут время от времени браться за более агрессивную работу, такую как починка провисшего водосточного желоба или замена нескольких прогнивших досок настила. Небольшой размер хорошо работает, если вы храните его дома.

У хороших нет проблем с такими задачами, как замена осветительных приборов, изготовление книжной полки и мелкий ремонт гипсокартона, и они даже могут время от времени браться за более агрессивную работу, такую как починка провисшего водосточного желоба или замена нескольких прогнивших досок настила. Небольшой размер хорошо работает, если вы храните его дома.

Если вы заядлый любитель делать своими руками и планируете построить террасу, собачью будку и дом на дереве, мы рекомендуем более мощную дрель на 18 или 20 вольт. Эти модели предлагают более длительный срок службы батареи и большую мощность. Они предназначены для постоянного использования в тяжелых условиях, и их можно увидеть висящими на поясе с инструментами профессионального плотника. Они могут выполнять все работы, кроме самых агрессивных (например, перемешивание раствора лопаткой или повторяющееся сверление бетона). Они немного больше и лучше подходят для хранения в гараже или сарае, и в результате некоторым людям будет немного сложнее управлять их размером и весом, чем меньшими 12-вольтовыми инструментами. В среднем 12-вольтовые дрели имеют длину от 6 до 6½ дюймов и весят менее 2½ фунтов; 18- и 20-вольтовые дрели в среднем имеют длину от 6½ до 7 дюймов и весят около 3½ фунтов (и имеют гораздо более громоздкие батареи).

В среднем 12-вольтовые дрели имеют длину от 6 до 6½ дюймов и весят менее 2½ фунтов; 18- и 20-вольтовые дрели в среднем имеют длину от 6½ до 7 дюймов и весят около 3½ фунтов (и имеют гораздо более громоздкие батареи).

Недавно стал доступен новый класс 18- и 20-вольтовых дрелей, который разделяет разницу — как по размеру, так и по мощности — между 12-вольтовыми и полноразмерными 18- и 20-вольтовыми. Их обычно называют субкомпактными, и мы думаем о них как об отличном инструменте для самостоятельной сборки начального уровня, идеально подходящем для легкого обрамления и более тяжелых работ, но все же управляемого в качестве домашнего инструмента для подвешивания карнизов, регулировки дверей. , подвесные полки. Недостатком является то, что они тяжелее, чем 12-вольтовые, и не такие мощные, как более крупные 18- и 20-вольтовые модели, поэтому в некотором смысле они мастера на все руки, но не мастера. Они также являются доступным способом войти в линейку инструментов компании на 18 или 20 вольт, все из которых имеют совместимые батареи.

Иногда все, что вам действительно нужно, это отвертка

Как мы выбирали

Для обычной домашней дрели мы рекомендуем комплект бесщеточной дрели на 12 В, который поставляется с парой литий-ионных аккумуляторов. Эти дрели предлагают наилучшее сочетание мощности, маневренности, времени работы и стоимости. Они не предназначены для агрессивного использования в течение всего дня, но они более чем подходят для базового обслуживания и ремонта в домашних условиях, а при необходимости они могут иногда вкручивать 3-дюймовый винт. Они по-прежнему достаточно компактны, чтобы почти не занимать места в шкафу прихожей или даже в кухонном ящике для мусора.

Мощность: Мы тестируем дрели с 2015 года и пришли к выводу, что все 12-вольтовые дрели от качественных производителей имеют более чем достаточную мощность для стандартных бытовых задач. Нередко один может вкрутить более 80 3-дюймовых шурупов в твердую древесину на одном заряде батареи или просверлить более 20 1-дюймовых отверстий в 2 на 10. В ходе нашего тестирования мы обнаружили, что большинство дрелей имеют схожие показатели производительности — достаточно схожие, чтобы мы не предпочли одно другому на основе мощности. Все они были в пределах погрешности.

Нередко один может вкрутить более 80 3-дюймовых шурупов в твердую древесину на одном заряде батареи или просверлить более 20 1-дюймовых отверстий в 2 на 10. В ходе нашего тестирования мы обнаружили, что большинство дрелей имеют схожие показатели производительности — достаточно схожие, чтобы мы не предпочли одно другому на основе мощности. Все они были в пределах погрешности.

Для ясности: 18-вольтовые инструменты такие же, как и 20-вольтовые — это просто маркетинг.

Мы также протестировали несколько 18-вольтовых дрелей. Они предлагают большую мощность, но, как правило, стоят дороже, и мы не считаем, что дополнительная мощность стоит большего веса для простых домашних задач. Но у этих дрелей есть свое место, поэтому ниже мы приводим рекомендации как для больших, так и для меньших классов 18-вольтовых дрелей.

Следует отметить, что некоторые компании указывают номинальное напряжение батареи (напряжение, при котором работает инструмент), в то время как другие используют более высокое максимальное напряжение (всплеск, возникающий при первом нажатии на курок). Тем не менее, 18-вольтовые инструменты такие же, как и 20-вольтовые — это просто маркетинг. Для целей этой статьи мы используем термин «18 вольт», который долгое время был стандартным термином для этого класса.

Тем не менее, 18-вольтовые инструменты такие же, как и 20-вольтовые — это просто маркетинг. Для целей этой статьи мы используем термин «18 вольт», который долгое время был стандартным термином для этого класса.

Эргономика играет важную роль в успехе дрели. Ручка DeWalt 12-volt (слева) изогнута в соответствии с контурами руки, в то время как ручка Milwaukee M12 (справа) утолщена внизу, и за нее труднее держаться. Фото: Дуг Махони

Эргономика: Решив вопрос мощности, мы сосредоточили свое внимание на эргономике. Нам нужна была дрель, которая была бы маленькой, удобной (как для больших, так и для маленьких рук), относительно легкой и хорошо сбалансированной. Именно здесь действительно отличились лучшие дрели. Некоторые из них напоминали якоря для лодок, в то время как другие казались идеально подогнанными под наши руки. Комфорт имеет огромное значение, особенно когда вы работаете с инструментом над головой в течение длительного времени или выполняете повторяющиеся задачи, такие как замена палубных досок или сборка разобранной мебели.

Бесщеточный двигатель: По сравнению с традиционным щеточным двигателем, бесщеточные двигатели позволяют использовать инструмент меньшего размера с более продолжительным временем работы от батареи и большей мощностью. Бесщеточные инструменты, которые когда-то были дорогим исключением в отрасли, сейчас дешевеют, и нет никаких сомнений в том, что компании склоняются к бесщеточным технологиям. Мы ожидаем, что в будущем основные производители предпримут шаги по прекращению производства своих матовых лесок. Даже бренды, которые традиционно ассоциировались с домашними инструментами, такие как Ryobi и Skil, теперь предлагают бесщеточные дрели.

Дополнительные функции: Большинство дрелей имеют дополнительные функции, такие как зажим для ремня и светодиодный индикатор, но они не все одинаковы. Нам нужен был широкий и простой в использовании зажим для ремня, а также светодиод, который эффективно освещал рабочее место.

Стоимость: Бесщеточные 12-вольтовые дрели известных производителей обычно стоят от 120 до 160 долларов (но иногда они доступны и дешевле). Учитывая преимущества бесщеточных технологий, в первую очередь уменьшенный размер и вес, мы считаем, что это разумная цена. Качественные щеточные сверла, такие как занявшая второе место Bosch PS31-2A, стоят от 100 до 120 долларов. Таким образом, за бесщеточный инструмент часто взимается дополнительная плата, но она невелика, особенно если учесть длительный срок службы инструмента.

Учитывая преимущества бесщеточных технологий, в первую очередь уменьшенный размер и вес, мы считаем, что это разумная цена. Качественные щеточные сверла, такие как занявшая второе место Bosch PS31-2A, стоят от 100 до 120 долларов. Таким образом, за бесщеточный инструмент часто взимается дополнительная плата, но она невелика, особенно если учесть длительный срок службы инструмента.

Как мы тестировали

Мы тестировали сверла, закручивая много шурупов и просверливая множество отверстий. Мы использовали структурированные тесты, чтобы нагрузить дрели и разрядить их батареи. Я также использовал упражнения в менее структурированных условиях, когда работал над различными проектами: построил стену, починил кормушку для сена, отремонтировал курятник, построил две книжные полки, положил пол и оборудовал свою мастерскую стеллажами. Я также отрегулировал несколько дверей, заменил несколько ламп подсветки номерного знака, установил несколько крючков в прихожей и повесил тяжелое зеркало.

Многократное сверление (и много вождения) доказало, что многие из лучших дрелей имеют достаточную мощность на одной зарядке — различия проявляются в их эргономике, балансе и простоте использования. Фото: Дуг Махони

. Для наших структурных тестов мы утопили 3-дюймовые винты в сложенные вдвое пиломатериалы размером 2 на 10 (всего 3 дюйма толщиной). Мы делали это на полностью заряженной батарее, пока батарея не разрядилась. Этот тест имитировал процесс создания каркаса, как если бы кто-то строил дом на дереве или перегородку. Чтобы предотвратить перегрев, мы восстанавливали сверла после каждых 14 винтов.

Затем мы оснастили каждую дрель новым 1-дюймовым сверлом Irwin 88816 Speedbor Spade Bit и просверливали отверстия толщиной 1½ дюйма размером 2 на 10, пока батарея не разрядилась. Опять же, мы отдыхали сверла после каждых пяти отверстий. Без сомнения, это была агрессивная задача для 12-вольтовых дрелей, но мы хотели провести прямое сравнение с 18-вольтовыми дрелями, чтобы действительно увидеть, соответствуют ли возможности моделей друг другу. Кроме того, мы хотели протестировать верхний предел 12-вольтового напряжения, чтобы увидеть, какие модели могут время от времени выдерживать более амбициозную работу.

Кроме того, мы хотели протестировать верхний предел 12-вольтового напряжения, чтобы увидеть, какие модели могут время от времени выдерживать более амбициозную работу.

Для этих тестов мы устанавливали дрели на более высокую из двух скоростей и переключались на более медленную скорость (с более высоким крутящим моментом), когда дрель переставала быть эффективной. На более низкой передаче мы обычно могли продолжать движение до тех пор, пока батарея полностью не разрядилась. Для теста на сверление 12-вольтовый двигатель обычно мог справиться только с несколькими отверстиями, прежде чем мы переключились на более низкую передачу с более высоким крутящим моментом, необходимым для сложной задачи.

Тестирование DeWalt 12-вольт. Фото: Дуг Махони

Очевидно, что количество просверленных отверстий и закрученных шурупов было очень важным, но мы также следили за производительностью и управляемостью каждой дрели, задавая такие вопросы, как: как часто она глохнет? Сколько борется? Как он ощущается в руке? Мы также посмотрели на общую конструкцию дрели, увидели, как работают тумблеры и как легко было снять аккумулятор и снова включить его.

Наш выбор: DeWalt DCD701F2 Xtreme 12V Max Бесколлекторный 3/8-дюймовый набор сверл/шуруповертов

Фото: Сара Кобос

Наш выбор

Комплект бесколлекторных сверл/шуруповертов DeWalt DCD701F2 Xtreme 12 В Max 3/8 дюйма предлагает наилучшее сочетание мощности, размера, эргономики и удобства. Как и у всех дрелей, которые мы рассмотрели, у нее более чем достаточно мощности для бытовых задач, но где она действительно хороша, так это в эргономике. Это, безусловно, самые удобные учения, которые мы проводили. Кроме того, он хорошо справляется со всеми остальными, незначительными штрихами, обеспечивая широкий зажим для ремня и яркий светодиод, расположенный так, чтобы максимально освещать переднюю часть дрели. Общий дизайн корпуса сбалансирован, и из-за расположения аккумулятора инструмент может стоять, в отличие от многих других, которые можно ставить только на бок.

В наших тестах мощности 12-вольтовый DeWalt смог просверлить 30 1-дюймовых отверстий в 2 на 10 на одной зарядке батареи и закрутить более 100 3-дюймовых шурупов для гипсокартона в сдвоенном 2 -на 10 (3 дюйма дерева). Очевидно, что этого более чем достаточно, чтобы затянуть петли шкафа и повесить зеркало, но этого также достаточно для тех случаев, когда вам может понадобиться заняться более крупным проектом, таким как ремонт палубы или ремонт провисшего водосточного желоба. Если вам нужна дрель для постоянного агрессивного использования в течение всего дня, мы рекомендуем наш выбор для обновления, но если вы будете только время от времени погружаться в более крупные проекты DIY, 12-вольтовая дрель DeWalt не будет иметь проблем.

Вообще, 12-вольтовые дрели — это мало, а вот DeWalt DCD701F2 с бесколлекторным мотором — совсем крошечная. От кончика до хвоста 12-вольтовый DeWalt имеет длину менее 6 дюймов; это была самая короткая тренировка, на которую мы смотрели. На наших весах она весила чуть менее 2,5 фунтов, что соответствует среднему диапазону веса, но баланс 12-вольтовой дрели DeWalt был настолько хорош, что, прежде чем мы взвесили сверла, мы были уверены, что это самое легкое сверло, которое мы тестировали. Правда в том, что Bosch GSR12V-300B22 почти на полфунта легче.

Правда в том, что Bosch GSR12V-300B22 почти на полфунта легче.

Слева направо три DeWalt в порядке убывания размера. Фото: Сара Кобос

DeWalt 12-вольтовый (справа) намного меньше, чем 20-вольтовый DeWalt (слева). Оба имеют отличные ручки и просты в использовании. Фото: Дуг Махони

Слева направо три DeWalt в порядке убывания размера. Фото: Сара Кобос

Самое важное в 12-вольтовой модели DeWalt — это эргономика. Кажется, что ручка разработана с учетом каждого контура руки. Учитываются даже малейшие детали, такие как небольшое углубление, где сустав указательного пальца трется о корпус сверла. Рукоятка красиво сужается, позволяя мизинцу найти опору, а спусковой крючок и регулятор прямого/обратного хода удобно расположены для быстрого использования. 9№ 0003

DeWalt использует аккумуляторную батарею «ножного» типа, которая вставляется в основание рукоятки с передней стороны инструмента. Несмотря на то, что конструкция делает инструмент в целом более крупным, она также обеспечивает небольшую платформу, на которой может стоять дрель. В отличие от этого, Milwaukee и Bosch предпочитают использовать батарею в виде канистры, которая вставляется в рукоятку, поэтому эргономика рукоятки не только громоздка, но, кроме того, без опоры дрели могут опираться только на бок. Хотя протестированные нами модели Bosch и Milwaukee имеют соответствующую набивку, мы предпочитаем размещать дрель вертикально, особенно на деликатных поверхностях.

В отличие от этого, Milwaukee и Bosch предпочитают использовать батарею в виде канистры, которая вставляется в рукоятку, поэтому эргономика рукоятки не только громоздка, но, кроме того, без опоры дрели могут опираться только на бок. Хотя протестированные нами модели Bosch и Milwaukee имеют соответствующую набивку, мы предпочитаем размещать дрель вертикально, особенно на деликатных поверхностях.

Индикатор заряда батареи 12-вольтового инструмента DeWalt находится на аккумуляторе, а не на инструменте. Это означает, что вы можете быстро проверить оба аккумулятора, не вставляя их в дрель. Фото: Сара Кобос