Как сделать своими руками кромкогиб: Кромкогиб ручной для авторемонта: как сделать своими руками

Содержание

Печатный бетон своими руками. Как изготовить самостоятельно?

В этой статье вы узнаете о том, в каких случаях вы можете легко справиться сами с печатным бетоном, в каких случаях лучше обратиться к опытным специалистам, познакомитесь с полным перечнем подводных камней и решите для себя стоит ли такая красота ваших будущих усилий.

Наша компания КОНА специализируется на производстве форм, красителей и материалов для печатного бетона. Мы сами работаем на своих материалах, поставляем их начинающим и профессиональным строительным бригадам, а также дилерам на всей территории России.

Печатный бетон — это одновременно просто и сложно для самостоятельного изготовления.

Просто — если вы будете делать себе дорожку, парковку, въезд в гараж, отмостку или оформлять зону отдыха (барбекю, патио). Если при этом вы планируете сами мешать себе раствор или бетон и не торопитесь со временем.

Сложно — если вы захотите быстро залить большой объем, например, 50 м2. Сложность в том, в этом случае вам придется заказывать миксер с бетоном, иметь в распоряжении 5 и более рабочих, и самое главное, опытных рабочих, которые знают как правильно работать с бетоном в таких количествах. Как видите, сложность даже не сколько в самой технологии печатного бетона, сколько в выборе правильного бетона и его укладка — то есть, обычные бетонные работы.

Сложность в том, в этом случае вам придется заказывать миксер с бетоном, иметь в распоряжении 5 и более рабочих, и самое главное, опытных рабочих, которые знают как правильно работать с бетоном в таких количествах. Как видите, сложность даже не сколько в самой технологии печатного бетона, сколько в выборе правильного бетона и его укладка — то есть, обычные бетонные работы.

В случае, если вы выберите второй вариант, то начните работу с поиска опытных бетонщиков. А в этой статье я расскажу про первый вариант, в котором вы сами своими руками сделаете себе желанные дорожки или будете руководить родственниками или нанятыми помошниками.

А вы знали, что печатный бетон — это лишь декоративное покрытие, основой для которого служит обычная бетонная или цементно-песчаная стяжка?!

Поэтому, все работы делятся на два этапа. Первым делом необходимо задать профиль будущей дорожки, установить опалубку и залить стяжку. Эти действия большинство из нас делали неоднократно. Второй этап — это как-раз устройство печатного бетона: необходимо нанести на бетон закрепитель и разделитель, штампом отпечатать текстуру на бетоне.

Второй этап — это как-раз устройство печатного бетона: необходимо нанести на бетон закрепитель и разделитель, штампом отпечатать текстуру на бетоне.

Этап 1. Создание обычной бетонной (цементно-песчаной) стяжки

1. ПОДГОТОВИТЬ ОСНОВАНИЕ

Уберите лишнюю землю, подсыпьте недостающую, спланируйте профиль будущей дорожки.

2. ПОСТЕЛИТЬ ПЛЕНКУ

Пленка удерживает необходимую влагу в бетоне. Постелите ее так, чтобы она закрывала всю площадь будущей дорожки и выступала за пределы опалубки.

3. УСТАНОВИТЬ ОПАЛУБКУ

Опалубка определяет форму будущей дорожки. В качестве опалубки вы можете использовать подручные материалы, дерево, фанеру, облицовочные панели и сайдинг, профиль для гипсокартона или удобную гнущуюся пластиковую опалубку.

4. ПРИГОТОВИТЬ РАСТВОР М300

Купите готовую цементно-песчаную смесь М300 или замешайте цемент с песком самостоятельно (1 к 3). Примерный расход смеси на м2 на три популярных толщины дорожки составит: 86 кг — 4,5 см, 110 кг — 5,8 см, 148 кг — 7,8 см. На этом этапе не забудьте добавить фибру для придания прочности пескобетону из расчета 40/50/60 гр фибры на 1 м2 дорожки при толщине 4,5/5,8/7,8 см.

На этом этапе не забудьте добавить фибру для придания прочности пескобетону из расчета 40/50/60 гр фибры на 1 м2 дорожки при толщине 4,5/5,8/7,8 см.

5. ЗАПОЛНИТЬ ОБЪЕМ ОПАЛУБКИ РАСТВОРОМ

Получившийся раствор выгрузите в дорожку. Для заполнения всей дорожки вам может потребоваться сделать 10 и более замесов. Конкретное количество раствора будет зависеть от ширины, длины и толщины вашей дорожки. Разгладьте поверхность дорожки с помощью деревянной доски или правила.

Этап 2. Устройство печатного бетона

1. НАНЕСТИ ЗАКРЕПИТЕЛЬ

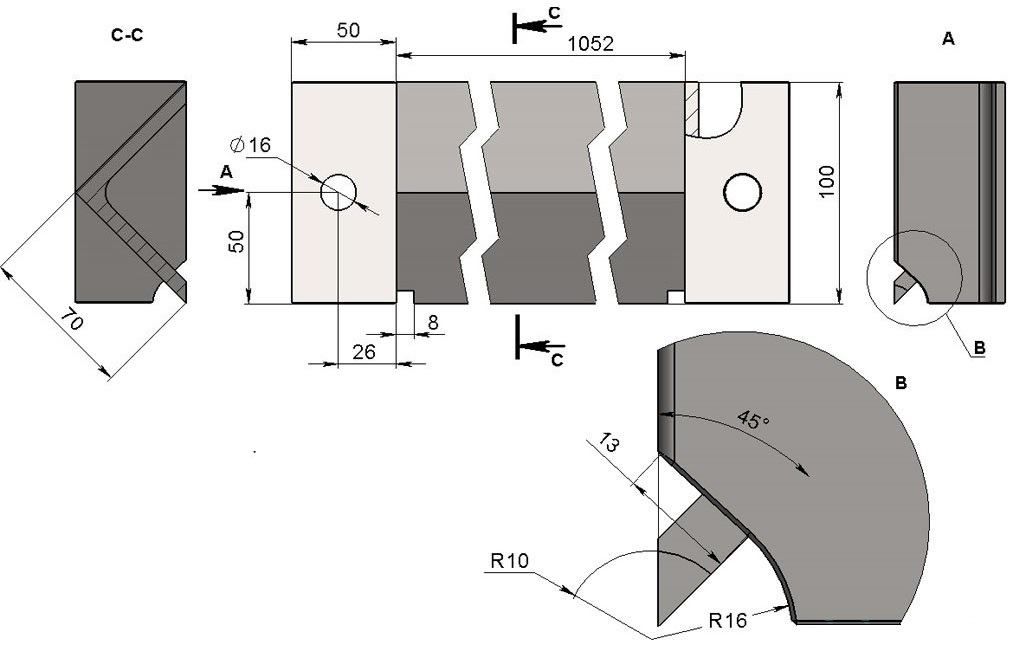

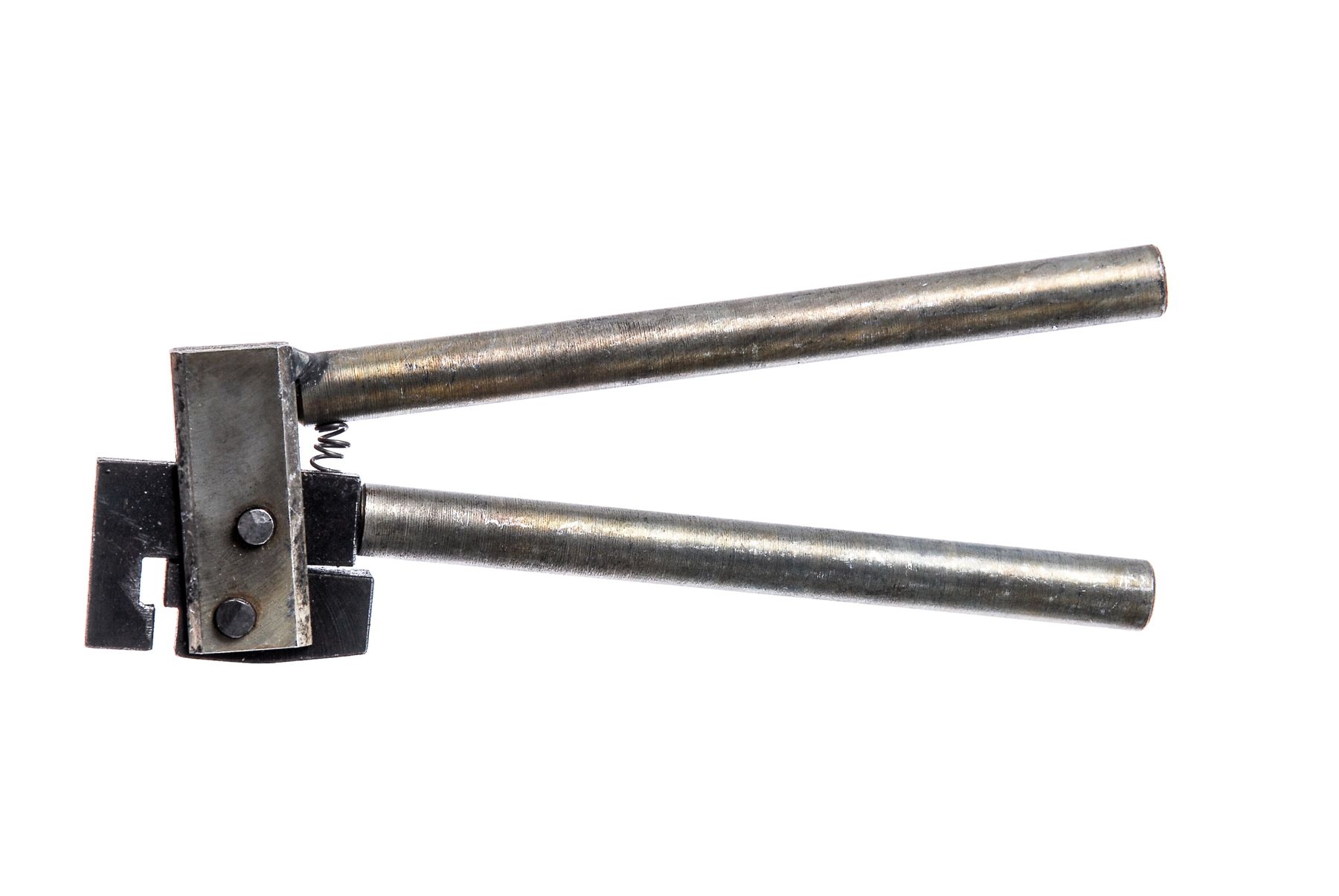

Равномерно нанесите закрепитель для придания основного цвета поверхности. Для лучшего распределения закрепителя используйте обычное сито с крупной сеткой. Закруглите края дорожки специальным кромкогибом. Вотрите закрепитель в поверхность бетона используя гладилки для бетона или правило. При необходимости повторите нанесение закрепителя до получения равномерного окраса основания.

2. НАНЕСТИ РАЗДЕЛИТЕЛЬ

Равномерно, не создавая комочков, нанесите разделитель для придания дополнительного цвета основания. Для лучшего распределения разделителя используйте то же сито. Втирать разделитель в поверхность не нужно.

Для лучшего распределения разделителя используйте то же сито. Втирать разделитель в поверхность не нужно.

3. ОТПЕЧАТАТЬ ПОВЕРХНОСТЬ ШТАМПОМ

Приложите штамп в начало дорожки, оставьте четкий отпечаток на бетоне. Переложите штамп рядом и совместите его с отпечатком, оставленным ранее. Повторите операцию пока вся поверхность не будет отштампована.

4. ПРОМЫТЬ ПОВЕРХНОСТЬ БЕТОНА ВОДОЙ

Через несколько дней смойте проточной водой разделитель. Он должен остаться в швах и углублениях отпечатанной текстуры.

5. НАНЕСТИ ЗАЩИТНЫЙ ЛАК

Через неделю после промывки нанесите защитный лак на поверхность бетона. Обязательно следуйте рекомендациям по применению лака — он очень капризный.

Дорожка по технологии «печатный бетон» готова!

Пример самостоятельного изготовления тротуарной садовой дорожки по технологии печатный бетон:

Для получения лучшего результата следуйте указаниям:

- Используйте песок без глины (наименьшее содержание) и свежий цемент

- Замешивайте миксером или бетономешалкой, лопата не обеспечит качественного замеса при необходимом количестве воды

- Обязательно предварительно смешайте между собой сухие компоненты

- Контролируйте количество воды — раствор должен быть пластичный как пластелин

- Рекомендуемое соотношение цемента к песку 1 к 2,5 (М300)

- Обязательно используйте пленку плотностью не менее 100 микрон, чтобы земля не забирала влагу из бетона

- Во время укладки раствора подтрамбовывайте его для удаления воздуха

- Закругление краев бетона производите кромкогибом из нержавеющей стали

- Заливку делайте картами (кусками) по метру-полтора.

Края каждой карты закругляйте кромкогибом.

Края каждой карты закругляйте кромкогибом. - Наносите закрепитель и разделитель через обычное крупное сито — в этом случае нанесение будет равномерным и без комочков. На больших площадях используйте мокроступы.

- Разделитель заглаживайте гладилкой из нержавеющей стали (не обязательно)

- Разделитель наносите на матовую поверхность (не обязательно)

- При штамповании нажимайте на штамп от середины к краям

- Разделитель смывайте через сутки при температуре не ниже 10 °С

- Смывку водой производите до исчезновения эффекта намыленности

- Лак наносите через 5-7 дней на сухую, чистую поверхность бетона в два слоя при температуре не ниже 10 °С. Первый слой покрывается лаком, предварительно разбавленным растворителем 646 в соотношении 1 к 1. Второй слой покрывается густым лаком через 60-120 мин. Лак наносится кистью или распылителем. Лаковое покрытие необходимо обновлять раз в 2-3 года в зависимости от интенсивности эксплуатации покрытия.

Расход лака: 1 л на 5 м2 (из расчета двух слоев). Возможные проблемы при нанесении лака и способы их устранения смотрите здесь.

Расход лака: 1 л на 5 м2 (из расчета двух слоев). Возможные проблемы при нанесении лака и способы их устранения смотрите здесь.

Пример изготовления площадки размером 2 х 1,5 м по технологии печатный бетон:

В нашем магазине вы найдете все материалы и инструменты для самостоятельного изготовления печатного бетона:

Штампы https://shop.mycona.ru/moulds-for-printed-concrete/

Закрепители https://shop.mycona.ru/color-hardener-for-stamped-concrete/

Разделители https://shop.mycona.ru/color-release-for-stamped-concrete/

Лак https://shop.mycona.ru/varnish-for-concrete-and-plaster/

Инструмент https://shop.mycona.ru/concrete-tools/

Задать вопрос в Whatsapp

Размышления на тему печатного бетона:

Ниже я дам ответы на часто задаваемые вопросы. Если и среди них Вы не найдете ответа, то пишите свой вопрос в Комментариях в конце статьи.

Печатный бетон можно сделать разными вариантами и их комбинацией:

1.

Цветной закрепитель + цветной разделитель = классический окрас;

2. Цветной закрепитель + бесцветный разделитель + кислотный краситель = натуральный природный окрас;

3. Цветной закрепитель + бесцветный разделитель = однотонный окрас;

4. Бесцветный разделитель = штампованный бетон без окраса.

Печатный бетон с окрасом кислотным красителем

Весь процесс по устройству печатного бетона можно разбить на несколько шагов:

1. Подготовка инструмента и материалов.

2. Заливка обычной бетонной стяжки.

3. Штампование поверхности бетона.

4. Окрас бетона кислотным красителем.

5. Промывка поверхности.

6. Нанесение защитного покрытия — полиуретанового лака.

Печатный бетон с использованием цветного закрепителя и разделителя

Вам потребуется выполнить следующие шаги:

1. Подготовка инструмента и материалов.

2. Заливка обычной бетонной стяжки.

3. Нанесение цветного закрепителя.

4. Втирание закрепителя в поверхность бетона.

5. Нанесение цветного разделителя.

6. Штампование поверхности бетона.

7. Промывка поверхности.

8. Нанесение защитного покрытия — полиуретанового (акрилового, эпоксидного) лака.

Ниже я приведу советы, касающиеся всех вариантов окраса печатного бетона:

— Примерный расход кислотного красителя 1л концентрата на 6м2. Разбавлять с водой по вкусу, но обычно пропорция такая: 1 к 1, 1 к 2, 1 к 3.

— Если вы хотите с помощью кислотного красителя получить светлый оттенок, а бетон планируете делать на сером цементе (в 99% случаях бетон делают на сером цементе), то вам необходимо перед штампованием нанести белый цветной закрепитель и втереть его. Произойдет своеобразное выбеление бетон. После высыхания вы сможете нанести кислотный краситель. В этом случае, кислотный краситель можно разбавить сильнее, до 1 к 5.

— Минимальный набор инструментов: ручной полутер для втирания цветного закрепителя, кромкогиб для закругления краев поверхности бетона, длинношерстая щетка для нанесения цветного разделителя.

— Не наносите цветной закрепитель на поверхность бетона раньше времени. Цветной закрепитель необходимо втирать в поверхность бетона. Поверхность бетона должна быть без излишков влаги, на бетоне должны отсутствовать лужицы и ручейки.

— Перед штампованием убедитесь, что бетон приобрел необходимую степень пластичности и стал похож на пластилин. Если начать штамповку слишком рано, то бетонная поверхность не сможет выдержать ваш вес и сохранить линии печати. Если же припоздниться, то для четкой печати придется прикладывать больше усилий на штампы. Кроме того, текстура штампов может вообще не отпечататься на слишком плотном бетоне, особенно в конце работы.

— Чтобы определить степень плотности бетона, достаточно нажать пальцем на бетонную поверхность в нескольких точках площадки. Если остались отпечатки, глубиной 4-6 мм, то можно начинать штамповку. Можно выполнить проверку и по-другому: разместить на бетонной поверхности (с краю площадки) штамп и наступить на него. Штамп должен удерживать ваш вес, не погружаться в бетон, не скользить по поверхности.

— Расход закрепителя для темных цветов: 2 — 3 кг/м2, для светлых: 3 — 4 кг/м2. Расход разделителя: 0,2 кг на м2 поверхности.

— Если нет возможности использовать мойку высокого давления (керхер) для удаления цветного разделителя с бетона, то сметите щеткой разделитель, а остатки смойте 5% раствором соляной кислоты. Если разделитель полностью не убрать, то лак не удержится на поверхности отштампованного бетона.

Ответы на вопросы:

Вопрос: Какое время нужно выжидать между нанесением слоев закрепителя и разделителя?

Ответ: Нанесение закрепителя всегда одинаково и не зависит от площади. Нанести и втереть закрепитель необходимо когда на поверхности бетона уже нет воды. Время нанесение разделителя зависит от вашей площади и конфигурации площадки. Если у вас дорожка не широкая и вам нет нужды ходить по бетону, то можете сразу наносить разделитель и штамповать. Если площадь не позволяет дотянуться руками, то нужно выждать чтобы бетон стал менее податливым. Обычно проверяем пальцем: жмем со всей силы. Если еле продавливается, то пора наносить разделитель, выходить на бетон и штамповать.

Если еле продавливается, то пора наносить разделитель, выходить на бетон и штамповать.

Сегментные листогибы в России

Сегментный листогиб позволяет изготавливать из листового металла изделия различной конфигурации. Универсальность такого оборудования дает возможность успешно применять его не только в различных отраслях промышленности, но и в строительной сфере.

Ручной сегментированный листогиб намного превосходит по возможностям своего собрата с неразборной рабочей поверхностью

Типы листогибочного оборудования

Листогиб, изготовить который можно и своими руками, – это устройство, позволяющее выполнять не только гибку, но и резку металлических листов. Такое оборудование сегодня можно встретить практически на любом производственном предприятии. Впервые его стали использовать еще в XIX веке, когда в развитии промышленных технологий произошел резкий скачок.

На сегментных листогибах можно делать лотки, кожухи, воздуховоды, профили, хомуты и многое другое

Первые устройства подобного назначения были ручными, значительно позже стали появляться гидравлические и электромеханические листогибы. Сегодня, когда современные технологии шагнули далеко вперед, производители предлагают специалистам по обработке металла листогибочные станки, работающие полностью в автоматизированном режиме, оборудование с электромагнитными прижимами и другие типы гибочных устройств.

Сегодня, когда современные технологии шагнули далеко вперед, производители предлагают специалистам по обработке металла листогибочные станки, работающие полностью в автоматизированном режиме, оборудование с электромагнитными прижимами и другие типы гибочных устройств.

Если изначально аппараты для гибки листового металла использовались только для оснащения крупных производственных предприятий, то сегодня даже для бытовых целей или нужд небольшой мастерской можно приобрести компактный электромеханический или ручной станок, позволяющий выполнять большой перечень гибочных операций.

Большинство сегментных листогибов оснащаются дисковым ножом для обрезки заготовок

Отличаются листогибы не только по виду установленного на них привода, но и по типу рабочих органов. Так, различают роликовые, валковые листогибы, а также устройства с поворотной балкой.

Совершенно уникальными по своей конструкции являются сегментные листогибы, которые начали активно применяться относительно недавно. Фактически такой станок – это листогиб с поворотной балкой. Его особенность заключается в том, что его рабочий орган, который и оказывает воздействие на металлический лист, деформируя его, составлен из отдельных сегментов. Сегментный (сегментарный, сегментальный) листогиб благодаря особенностям своей конструкции позволяет, используя одну единицу оборудования, выполнять гибку изделий различных размеров и конфигурации. Таким образом, сегментные листогибы являются более универсальными устройствами, чем стандартный листогиб с поворотной балкой.

Фактически такой станок – это листогиб с поворотной балкой. Его особенность заключается в том, что его рабочий орган, который и оказывает воздействие на металлический лист, деформируя его, составлен из отдельных сегментов. Сегментный (сегментарный, сегментальный) листогиб благодаря особенностям своей конструкции позволяет, используя одну единицу оборудования, выполнять гибку изделий различных размеров и конфигурации. Таким образом, сегментные листогибы являются более универсальными устройствами, чем стандартный листогиб с поворотной балкой.

Балки сегментного листогиба состоят из секций, которые можно перемещать и менять, подбирая практически любой необходимый рабочий размер

Современный рынок предлагает разнообразное листогибочное оборудование, различающееся как по своим функциональным возможностям, так и по основным техническим характеристикам – мощности, производительности, уровню автоматизации и др. Благодаря такому разнообразию выбор сегментного листогибочного станка не представляет сложности для производителей и домашних мастеров.

Сегментный листогиб MTB

Сегментный листогибочный станок MetalMaster MTB

Серия MTB предназначена для гибки изделий сложной формы, имеющих непараллельные сгибы, в том числе для кассет фасадов, корпусов электрических щитков, лотков, кондиционеров, электрических шкафов, коробок. Листогибы удобны в применения и имеют балки с сегментами для корректной настройки при работе с листами различной толщины и размеров.

Характеристки моделей

Обзор сегментного листогибочного станка MTB

Удобная работа на станке

Листогиб оснащен сегментными ножами, позволяющими получать изделия сложной конфигурации. Ножной привод обеспечивает быструю, простую работу и позволяет обеим рукам оставаться свободными для регулировок материала и фиксировать заготовку в правильном положении. Наличие пружинного компенсатора облегчает работу оператору станка. В течение дня у работника меньше накапливается усталость, а это значит, что производительность Вашего предприятия будет повышаться

Быстрая настройка

Сегментированные балки легко поддаются настройке. Станок довольно прост в эксплуатации и Вам не потребуется длительное обучение у специалиста, перед тем как приступить к работе. Зажим обрабатываемой заготовки производится по всей ширине станка. Станок находится на мощной опоре. Вибрационное воздействие, возникающее в процессе выполнения заданных технологических операций, не оказывает влияния на качество гибки. На выходе металлическое изделие будет без каких-либо дефектов. Для того чтобы осуществить регулировку усилия прижима листа оператору станка достаточно произвести простой поворот рукояти прижимной балки.

Станок довольно прост в эксплуатации и Вам не потребуется длительное обучение у специалиста, перед тем как приступить к работе. Зажим обрабатываемой заготовки производится по всей ширине станка. Станок находится на мощной опоре. Вибрационное воздействие, возникающее в процессе выполнения заданных технологических операций, не оказывает влияния на качество гибки. На выходе металлическое изделие будет без каких-либо дефектов. Для того чтобы осуществить регулировку усилия прижима листа оператору станка достаточно произвести простой поворот рукояти прижимной балки.

Широкий функционал

Cерия MTB 3S имеет 3 балки с ножами, на которых находятся сегменты. Основная, гибочная и прижимная. Версия MTB 2S сегментирована только на прижимной и гибочной балках, а MTB S только прижимной. Каждая балка имеет 13 сегментов с разной шириной (ширина используемых сегментов от 25 мм до полной рабочей длины с шагом 5 мм (25 мм, 30 мм, 35 мм, 40 мм, 45 мм, 50 мм, 75 мм, 100 мм, 150 мм, 200 мм, 250 мм, 270 мм).

Ширина гибочной балки 15 мм. Высота подъема прижимной сегментной балки 47 мм. Высота в прижатом состоянии без сегмента 25 мм. В серии MTB 3S крайние сегменты имеют форму сапожка для фиксации под прижимную балку при работе с изделиями с загнутыми бортами, например для кассет фасадов и коробок. Закрепляют сегменты в пазовые части шины монтажа с дополнительной фиксацией винтами с шестигранными головками. Если потребуется, сегменты удобно снимаются и передвигаются на другое место. Листогиб оснащен ограничителями углов, находящимися с одной стороны балки для сгиба при повороте, что дает возможность сгибать на необходимый угол без замеров.

Станки с электрическим приводом

Ручной сегментный листогиб отличается высокой эффективностью и простотой конструкции, однако имеет и ряд недостатков, наиболее значимыми из которых являются невысокая мощность и низкая производительность. Чтобы значительно улучшить технические характеристики такого оборудования, на сегментный или любой другой листогиб устанавливают электромеханический привод.

Электромеханический листогиб ЛГМ-6 предназначен для холодной гибки металла толщиной до 6 мм

Основными элементами сегментного листогиба, оснащенного электромеханическим приводом, являются:

- станина, на которой крепятся все остальные узлы станка;

- механизмы прижима и гибки, которые приводятся в действие при помощи электродвигателей;

- сам электромеханический привод;

- направляющие и стопорные элементы, обеспечивающие правильное позиционирование и перемещение металлического листа в процессе его обработки;

- механизмы фиксации заготовки, которые могут быть как механическими, так и электромагнитными;

- шкаф для электрооборудования и органы управления станком.

Для того чтобы увеличить мощность электромеханического листогибочного станка, его дополнительно оснащают редукторами, что приводит к значительному увеличению его размеров и массы.

Листогибочный сегментный станок Stalex MFS 2020/1.5

Описание

Листогибочный сегментный станок Stalex MFS 2020/1. 5 используется для изготовления изделий из листовых материалов с широкими и сложными формами. С гибкой изделий на четыре стороны таких как короба, поддоны, вентилируемые фасады и любые другие профильные металлоизделия. Агрегат с мощной стальной конструкцией поставляется с верхней прижимной балкой, которая комплектуется 13 сегментами различных размеров.

5 используется для изготовления изделий из листовых материалов с широкими и сложными формами. С гибкой изделий на четыре стороны таких как короба, поддоны, вентилируемые фасады и любые другие профильные металлоизделия. Агрегат с мощной стальной конструкцией поставляется с верхней прижимной балкой, которая комплектуется 13 сегментами различных размеров.

Технические характеристики листогибочного сегментного станка Stalex MFS 2020/1.5 373304

- Толщина листового металла макс. (мм) 1.5

- Материал обработки листовой металл

- Ширина листового металла макс. (мм) 2020

- Угол гиба (Гр) 135

- Вес (кг) 860

Комплектация

- Станок;

- Упаковка.

Подробная информация

Особенности Stalex MFS 2020/1.5

Наличие ножного привода значительно упрощает работу оператора и позволяет быстро выполнять поворот и перемещение заготовок. Конструкция станка имеет вертикальный ход прижимной балки, что позволяет фиксировать заготовки с строго параллельными поверхностями и более сильным прижимом по всей длине станка, в сравнении с обычными осевыми прижимами.

Оборудован широкой педалью ножного управления, что позволяет оставлять руки оператора свободными. Предусматриваются отверстия для крепления к полу анкерными болтами. Зафиксированная таким образом модель отличается высоким уровнем виброустойчивости.

Конструкция станка имеет вертикальный ход прижимной балки (благодаря вертикальным салазкам в конструкции станка), что позволяет фиксировать заготовки с строго параллельными поверхностями и более сильным прижимом по всей длине станка, в сравнении с обычными осевыми прижимами. Наличие ножного привода значительно упрощает работу оператора, что в свою очередь позволяет быстро выполнять поворот и перемещение заготовок. Станок имеет возможность регулировки высоты гибочной балки, а также регулировку высоты прижима на прижимной гибочной балки. В конструкции гибочной балки присутствует компенсатор прогиба и ограничитель гиба.

Преимущества листогибочного сегментного станка Stalex MFS 2020/1.5

- Станок поставляется с верхней прижимной сегментной балкой;

- Станок без ограничения глубины подачи листа;

- Возможность регулировки высоты гибочной балки;

- Возможность регулировки высоты прижима – верхней прижимной сегментной балки;

- Конструкция гибочной балки имеет компенсатор прогиба;

- Стальная конструкция гарантирует необходимую жесткость и устойчивость станка при ежедневном использовании;

- Конструкция станка имеет вертикальный ход прижимной балки;

- Наличие ножного привода и механизм раскрытия верхней балки после загиба листа;

- Станок оснащён ограничителем гиба;

- 13 сегментов прижимной балки — 25 мм, 30 мм, 35 мм, 40 мм, 45 мм, 50 мм, 75 мм, 100 мм, 150 мм, 220 мм, 250 мм, 500 мм и 500 мм;

- Надежная стальная конструкция;

- Широкий спектр применения;

- Простота в обслуживании;

- Транспортные размеры — 2650х830х1460 мм;

- Прижим заготовки по всей ширине.

Гарантия Гарантия производителя 1 год.

Страна class=»aligncenter» width=»1181″ height=»788″[/img] Россия Страна изготовления: Китай

Гидравлическое оборудование

Чтобы еще больше увеличить мощность листогибочного оборудования, на него устанавливают гидравлический привод, который отвечает за работу двух основных механизмов такого оборудования – прижима и гибки. Гидравлический привод редко устанавливают на устройства с сегментным рабочим органом. Чаще всего им оснащают стандартный листогиб с поворотной балкой или станки валкового типа. Объясняется это тем, что использовать слишком мощный и габаритный гидравлический привод для сегментного листогиба, на котором выполняют обработку заготовок небольшого размера, просто нецелесообразно.

Гидравлические сегментные машины позволят гнуть широкоформатные листы значительной толщины

Устройства с ручным приводом

На современном рынке можно приобрести и сегментный ручной листогиб. Более того, при желании можно изготовить такой листогиб своими руками. Именно листогибочные устройства ручного типа домашние умельцы чаще всего устанавливают в свой гараж или мастерскую, чтобы выполнять с их помощью несложные технологические операции.

Именно листогибочные устройства ручного типа домашние умельцы чаще всего устанавливают в свой гараж или мастерскую, чтобы выполнять с их помощью несложные технологические операции.

Основными недостатками ручных устройств, как уже говорилось выше, являются их невысокая производительность и низкая мощность. По этой причине использовать такие станки можно лишь для резки и гибки металлических листов очень незначительной толщины. Кроме того, управление такими листогибами, на которых в качестве привода применяется преимущественно рычажный механизм, требует приложения немалых физических усилий, что также стоит отнести к недостаткам данного оборудования.

Ручные листогибы могут комплектоваться специальными сегментами для изготовления сложных элементов

Между тем самостоятельное изготовление ручных листогибов позволяет сэкономить значительные финансовые средства, которые пришлось бы потратить на серийные модели.

Ключевые особенности сегментных, сплошных и «турбо» алмазных дисков

Итак, существует 3 основных разновидности алмазных дисков и подбор конкретного типа, зависит от особенностей выполняемых работ (резка по плитке, керамограниту, кирпичу, мрамору, бетону и т. д). Для каждого случая, необходимо подбирать конкретный тип диска.

д). Для каждого случая, необходимо подбирать конкретный тип диска.

Рассмотрим особенности каждого диска более подробно:

- Сегментные диски. Наиболее распространенный и востребованный вид дисков, который используется для сухой резки бетона, натурального камня и кирпича. Главной особенностью режущей поверхности у таких дисков является то, что она расположена по всей окружности с некоторым интервалом. Для работы с сырым асфальтом и бетоном, специалисты рекомендуют задействовать диски без режущей кромки с чистыми секторами. За счет специфической формы, появляется возможность для лучшего отвода крошки и тепла.

- Сплошные диски. Зачастую, подобный вид дисков используется на стационарном оборудовании с водяным охлаждением (работа с плиткой, камнем и другими материалами с наличием глянцевого керамического покрытия). Главная особенность подобных кругов – возможность достижения ровной линии разреза (без осколков).

- «Турбо» диски.

Подобные диски используются в работе с конструкциями из бетона и железобетона. Главной особенностью дисков «турбо» является волнообразная форма поверхности, которая способствует охлаждению и исключает вариант с перегревом. Подобные диски отличаются самой высокой стоимостью, однако все затраты компенсируются длительным сроком эксплуатации и широким спектром применения.

Подобные диски используются в работе с конструкциями из бетона и железобетона. Главной особенностью дисков «турбо» является волнообразная форма поверхности, которая способствует охлаждению и исключает вариант с перегревом. Подобные диски отличаются самой высокой стоимостью, однако все затраты компенсируются длительным сроком эксплуатации и широким спектром применения.

Купить алмазные диски безупречного качества от производителя предлагает , продукция которой надежна, долговечна и востребована по всей Российской Федерации.

Пневматическое оборудование

Пневматический сегментный станок для гибки листового металла, как и листогиб с поворотной балкой, оснащенный пневмоприводом, получил наименьшее распространение на современном рынке. Объясняется это тем, что привод таких станков, основу которого составляют пневмоцилиндры, неспособен обеспечить мощность, достаточную для гибки длинных и толстых металлических листов. Именно поэтому такое устройство, отличающееся самыми большими габаритами среди станков подобного назначения, применяется лишь для выполнения обработки изделий из тонколистовой стали или небольших фасонных деталей.

Пневматические листогибочные прессы обрабатывают заготовки в штампах, которые можно менять, тем самым расширяя возможности оборудования

Как подшить штаны вручную или на швейной машине (с картинками)

Умение перешивать собственную одежду — очень полезный навык, который поможет вам сэкономить много денег. Это также означает, что вы можете перешивать одежду из секонд-хенда, чтобы она соответствовала вашей фигуре и росту, что тоже полезно для планеты.

Если вам трудно найти брюки подходящей длины, то научиться изменять длину и подгибку брюк — идеальный базовый навык для начала. Это можно сделать с помощью швейной машины или вручную, и тогда ваши брюки всегда будут сидеть идеально.

В этом руководстве мы объясним оба метода и шаг за шагом продемонстрируем, как подшивать штаны. Вы будете готовиться к подшивке брюк одинаково для обоих методов, но мы добавили отдельные шаги в конце этого руководства, чтобы объяснить, как подшивать брюки с помощью швейной машины или вручную.

Читайте дальше, чтобы узнать, как подшить брюки вручную и как подшить брюки на швейной машине…

Вы новичок в шитье? Мы собрали несколько полезных руководств, которые помогут вам освоить базовые навыки и приемы шитья. Изучите лучшие швейные машины для начинающих, швейные наборы для начинающих, руководства по шитью для начинающих и научитесь пользоваться швейной машиной.

Вам понадобится

- Швейная машинка, (если вы не шьете вручную)

- Игла

- Соответствующая резьба

- вспарыватель швов

- org/HowToItem»>

Пины - Утюг и гладильная доска

- Рулетка

Шаг 1

Начните с подготовки существующего шва. Расстегивать существующую кромку на брюках не всегда необходимо, но если ткань брюк довольно толстая, то это желательно сделать. Используйте вспарыватель швов, чтобы аккуратно расстегнуть швы на существующей кромке, затем прогладьте утюгом.

Шаг 2

Затем определитесь с конечной длиной, которую вы хотите получить. Примерьте брюки, а также наденьте обувь, которую вы, вероятно, будете носить с ними. Важно помнить, что если у вашей обуви есть каблук, то брюки должны быть длиннее, чтобы приспособиться к нему.

Важно помнить, что если у вашей обуви есть каблук, то брюки должны быть длиннее, чтобы приспособиться к нему.

Шаг 3

Теперь нужно приколоть кайму до готовой длины. Посмотрите в зеркало или попросите кого-нибудь помочь вам подшить подол брюк до нужной длины. Используйте заднюю часть стопы в качестве ориентира, и если вы наклоняетесь, чтобы закрепить себя, продолжайте вставать и проверять длину в зеркале.

Шаг 4

Снимите штаны и выверните их наизнанку. Для этих брюк я оставил кромку шириной 2,5 см, но вы можете сделать ее больше или меньше, если хотите. Сантиметровой лентой отмерьте от нижнего края вверх 3,5 см (2,5 см на подгибку плюс 1,5 см на выворот, подробнее об этом позже!), затем обрежьте лишнее. Прижмите нижние края, затем удалите штифты.

Шаг 5

Теперь сделаем двойной подгиб. Разровняйте складки по краям брюк, затем подверните на 1,5 см вверх, приколите булавками и приутюжьте. Удалите булавки, затем загните подол необработанным краем внутрь. Это создает двойную кромку, поэтому ткань не осыпается. Приколите кайму на месте так, чтобы булавки стояли вертикально от нижнего края, и вы готовы начать шить.

Разровняйте складки по краям брюк, затем подверните на 1,5 см вверх, приколите булавками и приутюжьте. Удалите булавки, затем загните подол необработанным краем внутрь. Это создает двойную кромку, поэтому ткань не осыпается. Приколите кайму на месте так, чтобы булавки стояли вертикально от нижнего края, и вы готовы начать шить.

В следующем разделе мы покажем вам, как подшить брюки вручную и как подшить брюки на швейной машине, так что вы можете перейти к шагу для выбранного вами метода.

Как подшить брюки на швейной машине

Шаг 1

Теперь, когда вы подготовили штаны, мы покажем вам, как подшить штаны на швейной машине.

Используйте стандартный прямой стежок, чтобы прошить края брюк на швейной машине. Вы можете сначала пришить кусок ненужной ткани (который вы отрезали от брюк), чтобы проверить правильность натяжения перед шитьем. Прошивайте медленно, чтобы край оставался прямым, и вынимайте булавки непосредственно перед тем, как швейная игла коснется их, чтобы не повредить иглу. Я использовала контрастную нить, чтобы ее было видно на фото.

Я использовала контрастную нить, чтобы ее было видно на фото.

Как подшить брюки вручную

Шаг 1

Если у вас нет доступа к швейной машине, не паникуйте! Мы собираемся показать вам, как подшить брюки вручную, и это действительно легко сделать.

Чтобы сшить края вручную, вденьте нить в иглу и завяжите узел на другом конце. Поместите иглу внутрь подгиба, затем проведите ее через верхний край сложенного края, чтобы скрыть узел.

Шаг 2

Сделайте потайной шов, сделав крошечный стежок снаружи брюк, затем протолкнув иглу обратно в шов и сделав длинный стежок внутри. Это гарантирует, что спереди будет видно очень мало нити. Я использовала контрастную нить, чтобы их было хорошо видно на фотографии, но нить такого же цвета была бы едва заметна.

Готово! Теперь вы знаете, как подшить брюки вручную и как подшить брюки на швейной машинке. Это невероятно полезный навык, который вы будете использовать снова и снова.

Это невероятно полезный навык, который вы будете использовать снова и снова.

Хотите побаловать себя новой швейной машинкой? Просмотрите наш обзор лучших швейных машин и найдите подходящую пару!

Авторы

Сара — внештатный дизайнер, специализирующийся на бумажном ремесле, рюш и шитье. Она регулярно создает различные проекты для нескольких британских ремесленных компаний и журналов. Она также разрабатывает и делает свои собственные украшения из смолы: https://kraftikeepsakes.co.uk/

Метки

Сделай себе одежду

Советы и рекомендации

5 Функции для гибки вальцов — Stortz & Son Inc.

Инструменты для гибки вальцов

Переносной тормоз для гибки вальцов имеет много положительных качеств, которые делают его востребованным. Владение и использование таких инструментов отделит кровельщика от мастера, потому что дьявол кроется в деталях. Давайте рассмотрим 5 положительных особенностей вальцегибочных станков.

Владение и использование таких инструментов отделит кровельщика от мастера, потому что дьявол кроется в деталях. Давайте рассмотрим 5 положительных особенностей вальцегибочных станков.

- Нет ограничений по длине изгиба – Этот плюс легко понять, когда у вас есть 30-футовый фронтон, который нуждается в кромке. Инструмент для гибки валков изгибается плавно и без ограничений по длине.

2. Портативный – Нельзя не отметить, что эти инструменты весят всего 10 фунтов или меньше. Больше не нужно бежать обратно в магазин, чтобы сделать изгибы. Если у вас есть стол, установленный на месте, вы можете сделать любые простые или профильные изгибы на месте. Это значительно экономит время.

Больше не нужно бежать обратно в магазин, чтобы сделать изгибы. Если у вас есть стол, установленный на месте, вы можете сделать любые простые или профильные изгибы на месте. Это значительно экономит время.

3. Изгибы профилей . Упускаемый из виду аспект вальцегибочного станка — выполнение множественных изгибов профилей. Легко сделать переходы между стенами, детали карниза или профили с механическим замком. Это может занять немного больше времени, чем от формирователя сковороды или электронного тормоза, но наличие этой возможности в крайнем случае может сэкономить работу.

4. Время = Деньги – Есть несколько способов подготовки к работе, и один из них – покупка всех материалов у поставщика металла. Если вы считаете, что вложите несколько сотен долларов, чтобы настроиться на изгибы на протяжении всей жизни, нет предела тому, сколько денег вы можете сэкономить, используя этот инструмент в разных местах на протяжении всей своей карьеры.

Время = Деньги – Есть несколько способов подготовки к работе, и один из них – покупка всех материалов у поставщика металла. Если вы считаете, что вложите несколько сотен долларов, чтобы настроиться на изгибы на протяжении всей жизни, нет предела тому, сколько денег вы можете сэкономить, используя этот инструмент в разных местах на протяжении всей своей карьеры.

5. Без следов изгиба – Возможно, мелочь по сравнению с покупными деталями отделки, но не так сильно, когда вы сгибаете 3-дюймовыми ручными клещами. Разница между отметками и плавными переходами — это разница между экспертом и новичком. Эти инструменты являются профессиональными инструментами для гибки.

Вуко 7200/4000 Комбо

Продажа

Товар в продаже1 450,00 долл. США

Рейтинг 5,00 из 5 на основе 4 оценок покупателей

МАГАЗИН

Истинный ролик ESE 90°

$500,00

Рейтинг 5.

00 из 5 на основании оценки 1 покупателя

00 из 5 на основании оценки 1 покупателяМАГАЗИН

Гибочный станок Stortz Perfect XL-150

Продажа

Товар в продаже699,00 $

Рейтинг 5,00 из 5 на основе 6 оценок покупателей

МАГАЗИН

Другие способы гибки металла

- Машины для формовки и обрезки лотков – Самый быстрый и дешевый способ формовать сборные панели и детали для отделки – использовать машины, специально предназначенные для выполнения этой задачи. Дистрибьюторы будут взимать плату за ногу, и это избавит вас от необходимости вручную сгибать любые детали.

- Тормоза – Большие гибочные установки, ориентированные на работу в цеху.