Как сделать своими руками токарный станок: Токарный станок своими руками – особенности изготовления самодельного станка по металлу + Видео

Содержание

как его сделать самостоятельно в домашних условиях, чертежи с размерами, фото, видео

Очень часто бывает такая ситуация, что денег на некоторое, очень нужное, оборудование (токарный станок по дереву для домашней мастерской) не хватает или вовсе нет. В то же время для работы постоянно нужно что-то точить. Вот тогда и возникает необходимость сделать токарный станок по дереву своими руками. Можно ли его сделать своими руками в домашней мастерской и затратно ли это?

Содержание:

- 1 Общая конструкция и устройство самодельного агрегата

- 1.1 Станина

- 1.2 Электрический привод

- 1.3 Передняя бабка

- 1.4 Задняя бабка

- 1.5 Подручник

- 2 Простой способ самостоятельного изготовления станины

- 3 Выбор электродвигателя для деревообрабатывающих операций

- 4 Выбор способа передачи

- 4.1 Прямая передача

- 4.2 Ременная передача

- 5 Установка передней и задней бабки

- 6 Как изготовить подручник в домашних условиях?

- 7 Как надежно закрепить заготовку

- 8 Как выбрать резцы самому?

- 9 Как изготовить резцы, видео

- 10 Какие еще типы станков можно сделать?

- 10.

1 Токарно-фрезерный

1 Токарно-фрезерный - 10.2 С копиром

- 10.3 Мини

- 10.4 Из электродрели, видео

- 10.5 Из мотора стиральной машины

- 10.

- 11 Общие правила эксплуатации

- 12 Чертежи для изготовления токарного станка по дереву своими руками с размерами

Общая конструкция и устройство самодельного агрегата

Перед тем, как начать делать токарный станок по дереву своими руками можно рассмотреть два варианта конструкций: с электроприводом и без электродвигателя. Несмотря на древность метода обработки древесины с помощью мускулатуры человека, этот вариант имеет право на существование в условиях, когда необходимо обработать древесину, но возможности использовать электричество нет.

Основными конструктивными элементами токарного станка перечислены ниже.

Станина

Станина представляет собой раму всего механизма. Именно от надежности станины зависит безопасность мастера и качество будущего изделия.

Электрический привод

Привод: ротор двигателя или педаль для ножного привода.

Передняя бабка

Передняя бабка — патрон для зажима изделия и последующего его вращения. На нее через шестеренчатую передачу передается, шкивы или ремень передается вращение от двигателя. На конце бабки установлен шпиндель с планшайбой для фиксации изделия.

Задняя бабка

Задняя бабка нужна для дополнительной фиксации заготовки, что поможет повысить точность соблюдения оси вращения и избежать лишних вибраций. Она представляет собой свободно вращающееся острее, которое можно передвигать вдоль оси вращения изделия, для регулировки расстояния между бабками.

Подручник

Подручник необходим для опоры стамески во время обработки древесины. Без подставки под ручной инструмент невозможно соблюдать высокую точность попадания острия лезвия в эскизные линии и крайне сложно регулировать силу нажатия резца.

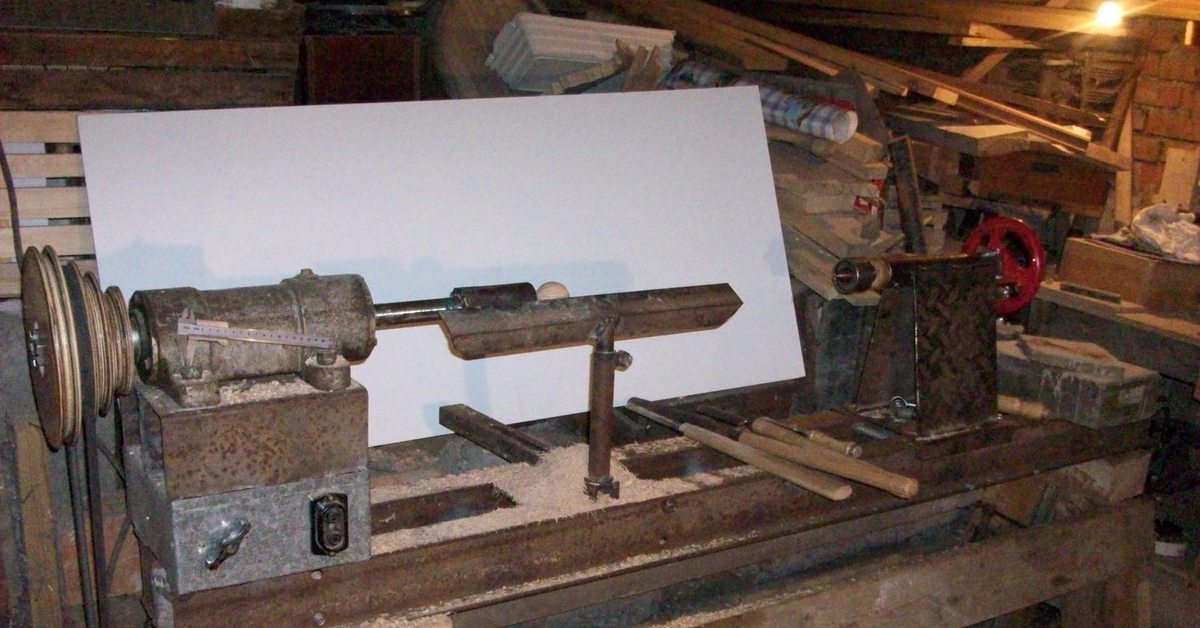

Простой способ самостоятельного изготовления станины

При изготовлении токарного станка по дереву своими руками учтите, что надежность станины ключевая характеристика станка. От свойств материала и качества соединения частей станины зависит безопасность человека и качество изделия.

От свойств материала и качества соединения частей станины зависит безопасность человека и качество изделия.

Исходя из этих требований выбор падает на металлические профили, ДСП, фанеру или цельную древесину (желательно твердых парод: дуб, береза или самая распространенная: сосна).

Если при изготовлении токарного станка по дереву своими руками выбор остановился на металлической раме, то необходимо выбрать швеллер, двутавр или профильная труба будет нести несущие функции станка. Здесь выбор зависит исключительно от доступности материала, его цены и удобства монтажа. Однако металлическая станина – самая простая по конструкции: нужно только два двутавра, на которых после крепится двигатель, задняя бабка, подручник и суппорт.

Если при изготовлении токарного станка по дереву своими руками выбор-древесина или ДСП, то исходя из предварительного эскиза-чертежа с имеющимися размерами двигателя и всех прочих элементов формируется конструкция станины. Как правило, она состоит из столешницы, которая играет роль основания, стойки для задней бабки и коробки, на которой крепится мотор и ось передней бабки.

Помимо этого, между стойками бабок пускаются две параллельные рейки, на которых крепится подвижная дощечка-суппорт. Между рейками выдерживается зазор в 5 см. После необходимо сварить станину сварочным аппаратом — это придаст дополнительную прочность конструкции.

Если станок предполагается настольный, то ножки ему не к чему, однако при обработке тяжелых и массивных элементов станина должна быть независимой и ее устойчивость не должна вызывать вопросы. В таком случае необходимо предусмотреть ножки. Их изготавливают их прокатной стали, например, уголка или из бруса.

Размеры станка прежде всего зависят от целей, которые преследует мастер. Большинство операций в домашних условиях выполняются с изделиями до 80 см длиной, поэтому чаще всего габариты станка по длине равны 80 см. Если рама из металла, то две заготовки равной длины разрезаются болгаркой.

Выбор электродвигателя для деревообрабатывающих операций

Не менее важным элементом станка является двигатель. Основной характеристикой, которой необходимо уделить достаточно внимания является мощность. Независимо от типа двигателя — однофазный или трехфазный, мощность может колебаться от 1200 до 2000 Вт.

Независимо от типа двигателя — однофазный или трехфазный, мощность может колебаться от 1200 до 2000 Вт.

При изготовлении токарного станка по дереву своими руками отлично подходят двигатели:

От стиральной машины, если токарный станок необходим для работ небольшого объема и размер заготовки не будет превышать 30–40 см, в данном случае точная максимальная длина подбирается опытным путем. Подобные двигатели способны помогать в обработке мелких изделий, посуды, небольшие набалдашники на лестницу и тому подобные элементы интерьера.

Некоторые модели стиральных машин оборудованы асинхронным электромотором, в котором, меняя обмотку, можно ступенчато менять скорость вращения вала. Подобные двигатели ставят также в напольные вентиляторы, только там они меньшей мощности порядка 40–100 Вт. Такого мотора хватит для мини-станка для мелких бытовых изделий.

Читайте также: как сделать токарный станок по дереву своими руками из двигателя от стиральной машины?

Неплохой вариант при изготовлении токарного станка по дереву своими руками использовать двигатель от стиральной машины, так, как он выдает около 300–500 Вт, этого более, чем достаточно для средних нужд токаря по дереву. Моторы в стиральных машинах намного лучше подходят для токарных работ, так как в самом приводе узлы подшипников рассчитаны на большие нагрузки на излом вала. Это даст возможность обрабатывать стволы с небольшим отклонением от цилиндрической формы.

Моторы в стиральных машинах намного лучше подходят для токарных работ, так как в самом приводе узлы подшипников рассчитаны на большие нагрузки на излом вала. Это даст возможность обрабатывать стволы с небольшим отклонением от цилиндрической формы.

Выбор способа передачи

Передача крутящего момента с двигателя на заготовку, может осуществляется двумя способами.

Прямая передача

Прямая передача привода на заготовку — это самый простой способ конструкции, однако не самый совершенный. Недостатки прямой передачи при изготовлении токарного станка по дереву своими руками:

- Невозможно регулировать скорость вращения, так как мотор без дополнительных агрегатов не может менять скорость вращения посредством лишь изменения поступающего напряжения, Этот недостаток особенно заметен при работе с твердыми породами, такими как, дуб, тик или яблоня.

- Высокая нагрузка на вал двигателя и более короткий срок его службы по сравнению с приводом посредством ременной передачи. Тяжелые изделия особенно сильно будут влиять на износ мотора. Это связано прежде всего с тем, что подшипники большинства моторов (кроме двигателей в стиральных машинах) не рассчитаны на продольную нагрузку. Также более внимательно придется относиться к центрованною материала, ведь любая неточность приведет к чрезмерным вибрациям, которые при высоких оборотах могут сделать работу невыполнимой.

Ременная передача

При изготовлении токарного станка по дереву своими руками этот способ передачи вращения гарантирует более длительный срок службы мотора, дает возможность регулировать скорость вращения заготовки. При этом сам двигатель располагается со смещением от оси вращения деревянного изделия, а крутящий момент передается с помощью ремня и нескольких шкивов.

Если обеспечить станок шкивами нескольких радиусов, появится возможность менять скорость вращения передней бабки. Благодаря тремя или более шкивам разного диаметра можно смело браться за обработку твердых пород дерева. Если запастись необходимым инструментом, то можно даже работать с мягкими сплавами.

Благодаря тремя или более шкивам разного диаметра можно смело браться за обработку твердых пород дерева. Если запастись необходимым инструментом, то можно даже работать с мягкими сплавами.

Установка передней и задней бабки

Затруднение при изготовлении токарного станка по дереву своими руками может возникнуть с передней и задней бабками. Между ними зажимается заготовка. Передняя бабка она же шпиндельная, непосредственно осуществляет вращение изделия.

Важно!

Для изготовления основы передней бабки – шпиндельного вала — необходимо обратиться к профессионалам токарям по металлу или найти готовую деталь или в целом готовые модули бабок в специализированных магазинах.

Конструкция передней баки состоит из двух подшипников типа S, V или U, которые крепятся болтами к станине вала, выточенного, из углеродистой стали диаметром 40 мм, патрон для зажима детали.

Вал оборудован тремя или четырьмя штифтами, которые способствуют ликвидации вибрации. Вал пропускается через подшипник и на него крепят штифты с креплением шпонкой или другим фиксатором цилиндрических деталей, после вал закрепляется на втором подшипнике, который уже намертво притягивается болтами к стальным уголкам или доске станины.

Задняя бабка также производит вращательные движения, однако не приводит изделие в движение. Особенно важным является зафиксировать заднюю бабку на одной оси с передней, ведь от этого будет зависеть вся последующая работа.

Справка. Для последующего контроля оси переднюю бабку можно сконструировать с юстировочными винтам, которые позволят незначительно изменять ось вращения передней бабки.

Задняя бабка состоит из следующих элементов:

- Основание из стального уголка или аналогичного материала, подобное основанию передней бабки.

- Направляющая труба.

- Внутренняя трубка или пиноль. Изготавливается таким образом, что ее можно поместить в направляющую трубу, а после пропустить через пиноль приводной винт.

- Приводной винт. Винт с гаечной резьбой под трубку пиноли. Для крепления маховика на задней части предусматривается 8 мм резьба.

Как изготовить подручник в домашних условиях?

При изготовлении токарного станка по дереву своими руками обратите внимание на опору для ведения резца вдоль ствола заготовки, ее называют подручник. Лучше всего изготовить его из стальной трубы или уголка, потому что деревянные опоры быстро стираются и не способны выдерживать столь серьезные нагрузки, как металлическая деталь того же размера.

Можно изготовить его, сварив т-образно две трубы, а можно поступить еще проще и закрепить на станине кусок доски с деревянной бобышкой, однако точность и износостойкость такой конструкции не долговечна. Главное, в обустройстве подручника — это то, что верхняя грань трубы или уголка должна соответствовать оси вращения заготовки: в таком случае риск сломать стамеску минимален.

Важно!

При работе на токарном станке можно обрабатывать только нижнюю часть заготовки! В противном случае резец может зажевать и надломить, что может привести к серьезным травмам. При работе на деревообрабатывающем станке обязательно используйте защитные очки для ликвидации риска получить травму.

При работе на деревообрабатывающем станке обязательно используйте защитные очки для ликвидации риска получить травму.

Как надежно закрепить заготовку

Дерево – капризный материал: он легко расщепляется, колется и мнется. Чаще всего в переднюю бабку монтируют трезубец — этот держатель универсален и чаще всего именно им оснащаются бытовые станки и многие самодельные.

Единственное, самостоятельно изготовить трезубец крайне сложно, поэтому его лучше приобрести. Помимо, трезубца существует также винтовой патрон и зажимной патрон, который представляет собой трубку с винтовыми отверстиями по радиусу, в отверстия вкручиваются зажимные винты и крепко фиксируют заготовку.

Часто планшайбу изготавливают самостоятельно из фанеры толщиной 12–16 мм. Так, шайбу собирают из двух слоев фанеры и, с одной стороны, крепят к стальному листу толщиной около 2 мм. В таких зажимах сверлятся сквозные отверстия и вставляют туда шипы, их роль может играть острия гвоздей.

Как выбрать резцы самому?

Резцы по дереву – обязательный инструмент для обработки древесины. Их можно изготовить самостоятельно или купить в магазине. Резцы по дереву имеют одну конструкцию, хотя различную форму.

Их можно изготовить самостоятельно или купить в магазине. Резцы по дереву имеют одну конструкцию, хотя различную форму.

Среди резцов по дереву наиболее популярны следующие инструменты:

- Универсальный нож-косяк, который по форме похож на сапожный нож треугольной формы.

- Клюкарза – похожий на стамеску инструмент с изогнутым лезвием.

- Ложкорез – кольцеобразный резец, который используют для вырезания посуды с глубокими углублениями.

- Стамеска, наиболее распространенный тип резца по дереву.

В свою очередь, стамески бываю всевозможных форм для выполнения множества задач.

Резцы для ручного точения древесины различают на следующие типы:

- Полукруглые.

- Плоские косые.

- Отрезные.

- Отрезные с фигурной заточкой.

- Угловые.

- Фасонные.

- Резец-крючок.

- Резец-кольцо.

- Скошенный угловой.

Специальные, могут состоять из двух металлических пластин, которые можно двигать относительно друг друга, благодаря чему можно получать уникальные рез или рисунок.

Самыми востребованными резцами для токарных работ являются:

- Рейтер — инструмент с полукруглой формой режущего наконечника.

- Мейсель — инструмент со скошенным плоским лезвием.

Применяется для обработки дерева и доведения его до состояния готового изделия.

Как изготовить резцы, видео

Стоимость наборов качественных моделей высока, а самостоятельно их изготовить не составит труда. Тем более, что профессионалы предпочитают изготавливать инструмент своими силами.

Для изготовления резцов по дереву своими силами необходим электрический станок для заточки металлических инструментов или болгарка с отрезными и шлифовальными дисками.

Лезвия для резца по дереву можно изготовить из высококачественной стали.

Это может быть:

- Сверло.

- Скальпель.

- Советские напильники особенно широко применяются для изготовления самодельных резцов.

- Лезвие ножовки по металлу.

- Лезвие циркулярной пилы, углеродистая сталь так же популярна, ведь заточенные резцы из углеродистой стали дольше прочих держат заточку.

Процесс создания резца несложен:

- Первым делом болгаркой (УШМ) нарезаются полосы нужного размера.

- Болгаркой или электрическим точильным станком формируется необходимая форма лезвия.

- После посредством смены зернистости абразивных дисков затачивается заготовка и острие резца готово. Остается лишь оформить рукоятку. Наиболее твердая древесная порода – дуб отлично подходит для изготовления рукоятки. Также популярны береза и яблоня, которые не сильно уступают в своей податливости при обработке.

Лезвие помещается наполовину, раскроенного вдоль, бруска-заготовки будущей рукоятки и приклеивается столярным клеем. Можно также выбрать выемку в бруске, точно повторяющую форму острия. После бруски зажимают под прессом и склеиваются. Происходит обточка рукоятки до эргономичной формы и обжигается газовой горелкой, обрабатывается маслом или лакируется.

Оптимальными размерами рукоятки принято считать длину около 12 см, а заготовка под рукоять, может быть сечения 22*22–24 мм. После ошкуривания рукоятки на стамеску надевается зажимное кольцо, которое надежно фиксирует лезвие в деревянной ручке.

Важным этапом подготовки резца по дереву является его заточка.

Углы заточки фасок равны для всех видов резцов и достигают порядка 18–25 градусов. Длина острия в среднем равна 20–35 мм. Для сохранения остроты лезвия в процесс работы оно периодически охлаждается в емкости с холодной водой.

Заточка выполняется следующим образом:

- Посредством точильного бруска, периодически смачиваемом водой.

- Заточка на менее зернистом бруске и на наждаке самой малой зернистости.

- Полировка кожаным ремнем с пастой ГОИ. Паста ГОИ продается в любом автомобильном или хозяйственном магазине.

Какие еще типы станков можно сделать?

Прежде, чем создавать свой токарного станка по дереву своими руками следует изучить те его разновидности, которые изобрели множество заинтересованных людей. Среди станков как самодельных, так и заводских выделяют следующие типы.

Среди станков как самодельных, так и заводских выделяют следующие типы.

Токарно-фрезерный

Подобный станок является уже мощной модификацией предыдущих вариантов станков. Чаще всего токарно-фрезерный станок оснащен ЧПУ, потому что крайне сложно вручную управлять фрезером с высокой точностью. Однако подобный станок имеет право на существование и широко применяется в бытовых нуждах. Его конструкция состоит из:

- Станины.

- Электродвигателя для вращения передней бабки.

- Ручной фрезер, поставленный на направляющие, которое обеспечивают его движение вдоль оси вращения заготовки.

С копиром

Токарно-копировальный станок необходим при создании большого количества одинаковых изделий, чаще всего можно услышать о посуде и балясинах для лестниц.

Есть несколько вариантов изготовления копировального токарного станка: с фрезером, с циркулярной пилой и со стамеской. Все эти способы подразумевают использование лекала. Лекало – это профиль будущего изделия, который вырезается из фанеры небольшой толщины.

Вдоль токарного станка крепится поручень во всю длину заготовки. За токарным станком монтируется лекало. На поручне крепится фреза или резец, движения которого регулируются благодаря упору, идущему от резца, фрезы или пила к лекалу.

Таким образом, во время вращения бруска, режущий инструмент полностью с достаточной точностью повторяет силуэт профиля из фанеры.

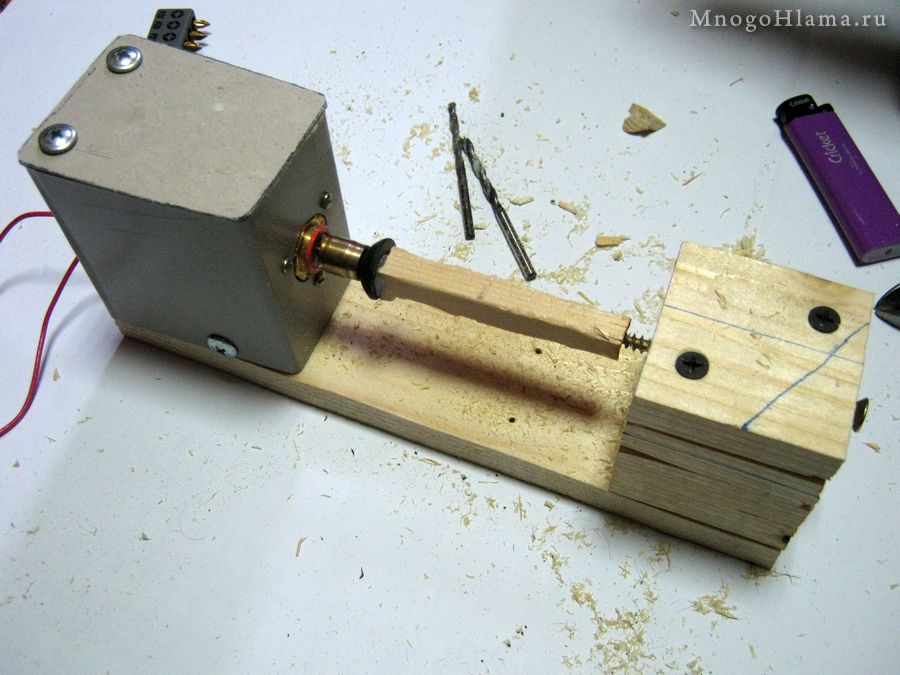

Мини

Для многих бытовых нужд необязательно создавать агрегат внушительных размеров, способный вращать бревно радиусом 300 мм. Бывает достаточно станка с крайне простой конструкцией, в которой двигателем может выступать привод от старого магнитофона, питающегося через блок питания. Для станины подобного станка можно использовать доску 150*20 и длинной, которая зависит только от нужд умельца.

Для такого мини-станка ременная передача будет лишней, поэтому чаще всего передняя бабка крепится прямо на вал двигателя. А в качестве планшайбы служит головка от дрели или самодельный патрон с тремя зажимными винтами.

Задняя бабка изготавливается из бруска, в центре которого точно по высоте оси мотора сверлится отверстие для вала, в роли которого может выступать дюбель-гвоздь. Если обеспечить станок блоком питания с регулировкой выходного напряжения, можно получить агрегат регулятором оборотов.

Из электродрели, видео

Электродрель можно найти практически в каждом дому. Плюсом станка с приводом от электродрели служит отсутствие необходимости покупать отдельный двигатель. Конструкция с приводом от дрели варьируется от самой элементарной, где дрель прикрепляется зажимами к столу.

Напротив, монтируется задняя бабка с помощью пары уголков и гвоздя или заточенного винта, до более совершенной, в которой дрель служит источником вращающей силы, но не участвует непосредственно в процессе вращения заготовки. Второй способ бережет мотор от перегрева и срыва при перегрузках.

На видео можете посмотреть, как сделать токарный станок по дереву своими руками из дрели.

Из мотора стиральной машины

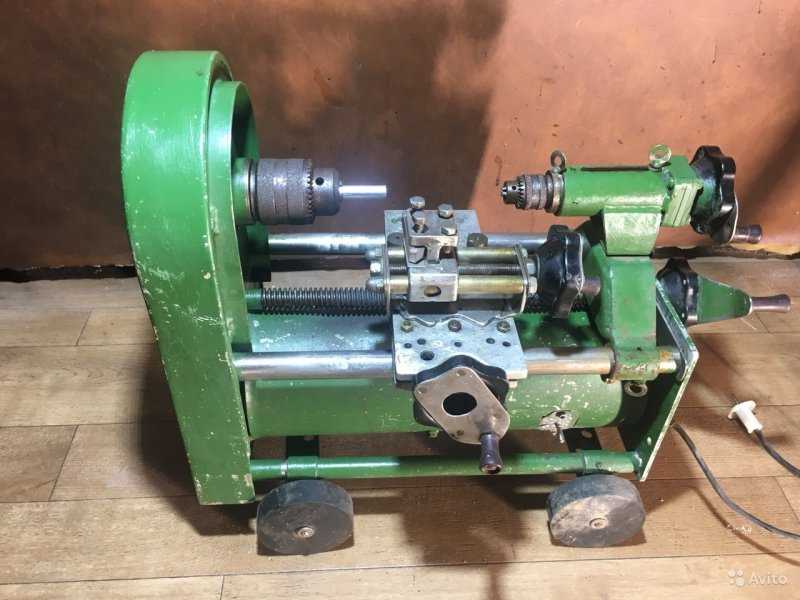

Представляет собой стандартную схему токарного станка с двигателем, прямой или ременной передачей, станиной и двумя бабками.

При устройстве токарного станка из мотора стиральной машины необходимо помнить, что двигатель бытового прибора разработан для циркуляции с несбалансированной нагрузкой, однако это не значит, что от задней бабки можно отказаться. Ее наличие обязательно особенно при работе с длинной и тяжелой заготовкой. Устройство подобного токарного станка просто реализовать в домашних условиях. Для этого необходимо:

Сварить или скрутить болтами две трубы из стали, на одном конце закрепить двигатель от бытовой техники. Между трубами закрепить брусок с возможностью передвигать его вдоль станины, на нем будет крепится уголок подручника. На противоположной стороне обустраивается задняя бабка в соответствии с инструкциями, изложенными выше.

На противоположной стороне обустраивается задняя бабка в соответствии с инструкциями, изложенными выше.

Общие правила эксплуатации

При работе на токарном станке соблюдение техники безопасности-залог комфортной работы.

Необходимо:

- Снять всю бижутерию, особенно цепочки или серьги. Заправить длинные волосы под спецодежду. Все, что может намотать на цилиндр изделия необходимо надежно отстранить от станка.

- Всегда перед началом работы надежно закрепить заготовку и после вынуть ключ, если таковой предусмотрен.

Важно!

Запрещается передавать предметы через работающий станок. Любая мелочь может упасть на изделие и не только попортить его, но и отскочить в непредвиденном направлении.

Чертежи для изготовления токарного станка по дереву своими руками с размерами

Токарный станок по дереву своими руками: чертежи видео фото

24

Мар

Содержание

- 1 Введение

- 2 Оригинальная идея

- 3 Подготовка к работе

- 3.

1 Инструмент

1 Инструмент - 3.2 Материал и комплектующие

- 3.3 Основные конструктивные элементы

- 3.

- 4 Изготовление токарного станка

- 4.1 Основание (рама и шпиндельная коробка)

- 4.2 Передняя и задняя бабки

- 4.3 Подручник

- 4.3.1 Изготовление деталей

- 4.3.2 Сборка

- 5 Заключение

- 5.1 Итог

- 5.2 Габаритные размеры станка

- 5.3 Чертежи заготовок

- 5.4 Видео

Токарный станок открывает большие возможности перед мастером, и, прежде всего, это создание различных заготовок округлых форм, созданных при вращении самой заготовки вокруг некоторой оси вращения. В настоящей статье мы опишем один из вариантов токарного станка, выполненного на базе обычной дрели.

Введение

На токарном станке по дереву можно изготовить различные заготовки и готовые изделия – это и различные палочки, цилиндры, тарелки, бочонки и пр., которые могут быть использованы в строительстве, ремонте, при изготовлении различных декоративных изделий, моделировании и пр. Покупка большого токарного станка – дело хлопотное и дорогостоящее. Ниже представлен вариант самостоятельного изготовления такого станка из подручных материалов. Весь процесс создания разбит на операции и по каждой из них приведены комментарии фото, а в конце есть полное видео всего процесса. Изготовление самодельного токарного станка по видео существенно упростит понимание идеи и технологических решений. В конце статьи приведены чертежи токарного станка сделанного своими руками.

Покупка большого токарного станка – дело хлопотное и дорогостоящее. Ниже представлен вариант самостоятельного изготовления такого станка из подручных материалов. Весь процесс создания разбит на операции и по каждой из них приведены комментарии фото, а в конце есть полное видео всего процесса. Изготовление самодельного токарного станка по видео существенно упростит понимание идеи и технологических решений. В конце статьи приведены чертежи токарного станка сделанного своими руками.

Оригинальная идея

Оригинальность идеи заключается в том, что наш самодельный токарный станок будет делаться на базе ранее описанного сверлильного станка (см. статью «Самодельный сверлильный станок из дрели (шуруповерта). Описание, чертежи, видео.»), а также на базе того же сверлильного можно создать еще два других станка, которые описаны в статьях:

- Рейсмусовый станок своими руками: чертежи, фото и видео.

- Шлифовальный станок из дрели своими руками. Чертежи, фото и видео.

В них также подробно расписаны все технологические операции создании, есть фото и видео. Таким образом, получается, что все четыре станка имеют одну общую базу – это довольно удобно, универсально и унифицировано.

В случае необходимости, имея под рукой все комплектующие, можно по мере надобности собирать или разобрать нужный в данный момент станок.

Подготовка к работе

К работе нужно подготовиться, чтобы не получилось, что дойдя до половины всех работ, выяснится, что что-то забыто, упущено или отсутствует. Поэтому рекомендуем сначала ознакомиться с материалом данной статьи и проверить наличие всех необходимых материалов, инструментов и технологических оснасток. Для этого при описании процесса изготовления все детально расписано и разобрано по операциям.

Инструмент

Для изготовления токарного станка по дереву из дрели потребуется следующий инструмент:

- Распиловочный станок или циркулярная пила.

- Электролобзик.

- Болгарка (если по правильному, то углошлифовальная машинка (УШМ).

- Шуруповерт или дрель.

- Шлифовальный станок.

- Ручной инструмент: струбцины, отвертка, молоток, угольник, разметочный карандаш и пр.

Материал и комплектующие

Для изготовления станка по дереву своими руками потребуется следующие материалы и комплектующие:

- Фанера 15 мм.

- Сосновый массив;

- Крыльчатая гайка;

- Крепеж: болт М6, саморезы различной длины.

Основные конструктивные элементы

Конструкция самодельного токарного станка на базе дрели состоит из деталей:

- Основание:

- Рама;

- Шпиндельная коробка;

- Передняя бабка и задняя бабка;

- Подручник с кареткой;

- Дрель.

Изготовление токарного станка

Для описания всего процесса создания токарного станка по дереву своими руками, мы выделим несколько этапов и сгруппируем работы по конструктивным элементам. В настоящем описании будут фото и видеоматериалы.

Основание (рама и шпиндельная коробка)

Как уже было сказано выше, то часть конструктива использовано от ранее описанного сверлильного станка. Поэтому в данном материале мы не будем этого делать заново, и просто предлагаем открыть статью «Самодельный сверлильный станок из дрели (шуруповерта). Описание, чертежи, видео.» – там все подробно описано.

Поэтому в данном материале мы не будем этого делать заново, и просто предлагаем открыть статью «Самодельный сверлильный станок из дрели (шуруповерта). Описание, чертежи, видео.» – там все подробно описано.

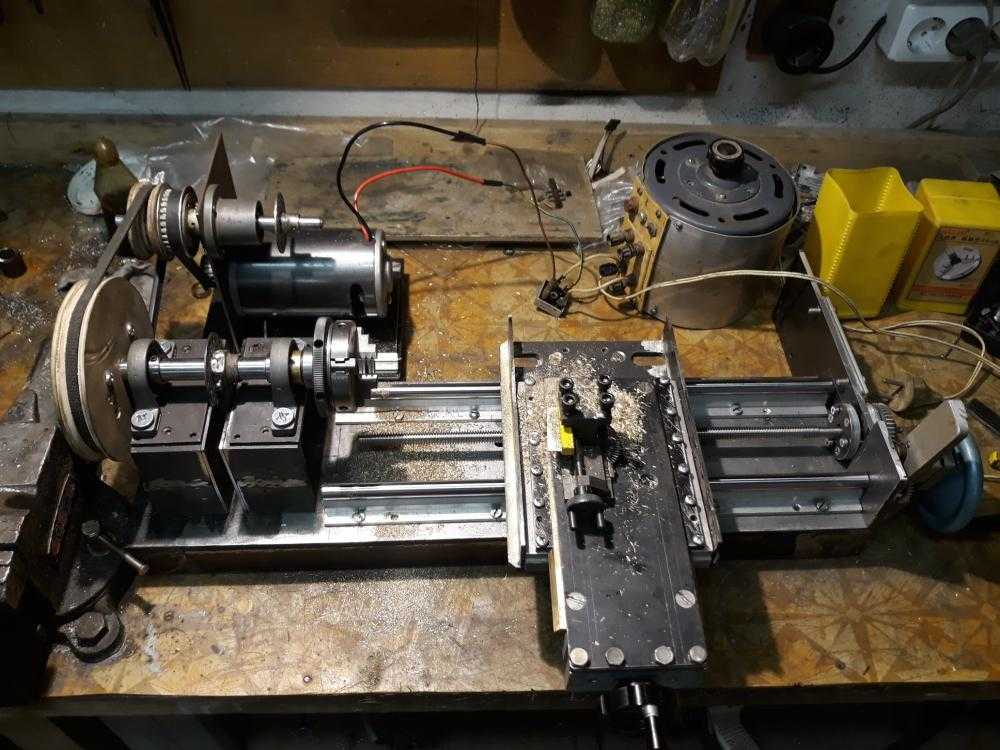

Таким образом, считаем, что рама и шпиндельная коробка готовы и имеют следующий вид.

Передняя и задняя бабки

Обе бабки являются силовыми элементами, поэтому им потребуется большая прочность. Чтобы ее обеспечить, необходимо склеить даже не два, а три слоя фанеры для одной заготовки. Габаритные размеры обеих бабок составляет 120 х 160 мм.

Далее нужно придать требуемую форму заготовкам, чтобы получились полноценные детали. Чертежи всех деталей собраны в разделе «Заключение / Чертежи заготовок». Это можно сделать либо на циркулярной пиле, либо на любом другом распиловочном станке. В итоге получаются вот такие детали.

Теперь нужно к ним собрать направляющие размером 100 х 40 х 30 мм, а именно приклеить и усилить соединение саморезами. Лучше всего разметку и выравнивание сделать «по месту», то есть берем два бруска указанных размеров, устанавливаем в среднюю часть рамы, наносим клей и устанавливаем на них бабки, выравниваем и фиксируем струбцинами.

После высыхания клея фиксируем место соединения дополнительно тремя саморезами.

Теперь нужно установить бабки и зафиксировать. Для этого нужно просверлить в направляющих отверстия под винт, установить их в проектное положение, вставить снизу винт, установить прижимающую планку и затянуть винт сверху гайкой. Гайка может быть крыльчатой с небольшой рукояткой.

Далее сверлим по месту отверстия в обоих деталях, но в одной бабке сверлим отверстие под центр (простое сквозное отверстие), а в другой бабке кроме простого сквозного отверстия, делаем перьевым сверлом (можно использовать сверло Форстнера) посадочные места (не сквозные!!!) для двух подшипников с обеих сторон заготовки.

После чего запрессовываем подшипники в посадочные места.

Теперь необходимо сделать центр и шпиндель. Для изготовления обеих деталей будем использовать резьбовую шпильку M8 или M10. Для изготовления как центра, так и шпинделя, шпильку нужно заточить.

Для изготовления шпинделя нужно взять удлиняющую гайку и сточить болгаркой окончание так, чтобы получились цепляющие зубцы.

Затем собираем шпиндель – накручиваем контргайку, затем удлиняющую гайку, которой мы придали специальный вид коронки и контрим их так, чтобы края зубцов удлиняющей гайки были на одном уровне с острием заточенной шпильки (вала шпинделя). Потом устанавливаем шпильку в подшипники и одним концом в патрон дрели.

Для исключения произвольного выхода шпильки из посадочного места нужно установить две законтренные гайки на участке от патрона до первого подшипника. Причем эти гайки должны быть вплотную к подшипнику.

Теперь приступаем к изготовлению центра для задней бабки. Как было сказано выше, ее конец мы заострили. Для ее подачи (вращения) можно сделать небольшой круг из фанеры, например с помощью корончатого сверла (коронки) и запрессовать крыльчатую гайку.

В нее вкручиваем шпильку и контрим гайкой.

Далее такую же крыльчатую гайки запрессовываем на задней бабке и устанавливаем центр в бабку.

Устанавливаем бабку в проектное положение на раму.

Подручник

Подручник служит для опоры режущего инструмента (резцов). Важна его прочность, а также простота и гибкость в изменении положения для большего удобства в работе.

Подручник состоит из четырех основных деталей:

- Ложе;

- Каретка;

- Брус с прорезью;

- Прижимная планка с болтом.

Изготовление деталей

Для изготовления ложе нужно взять заготовку из фанеры размерами 160 х 100 мм и выпилить на лобзиковом станке необходимую форму.

Каретка делается из цельного бруска размерами 70 х 40 х 40 мм. В центре по продольной оси сверлится отверстие под крепежный винт, который позволит в дальнейшем поворачивать ложе.

Брус с прорезью изготавливается из бруска размерами 230 х 40 х 30 мм. Прорезь необходимо сделать на лобзиковом станке длиной 105 мм.

Прижимная планка с болтом используется от сверлильного станка – она там фиксировала сверлильный стол, поэтому описывать ее не будем.

Сборка

Каретка и ложе должны быть соединены очень прочно между собой, поэтому используем несколько саморезов и клей.

Соединение их с брусом с прорезью делается подвижным на винте для обеспечения возможности поворота ложе относительно вертикальной оси.

Таким образом, получаем подручник в сборе.

После его установки, наш самодельный токарный станок готов.

… и можно приступать к работе на станке.

Заключение

Итог

Мы своими руками сделали сверлильный станок из дрели, приложили фото всех технологических операций! Если следовать всем инструкциям, описанным выше, то получиться незаменимый инструмент, который по праву займет свое достойное место в Вашей мастерской.

Габаритные размеры станка

Приведем таблицу с габаритными размерами самодельного токарного станка из электродрели:

| Параметр | Значение |

| Длина | 290 мм |

| Высота | 240 мм |

| Ширина | 600 мм |

Чертежи заготовок

Приведем чертеж деталей самодельного сверлильного станка, описанного выше.

Видео

Евгений

24.03.2019 23:13

Токарный станок по дереву своими руками (самодельный)

Токарный станок – мечта любого столяра, потому что с его помощью можно изготавливать самые разнообразные вещи и элементы декора для оригинального оформления дизайна, изготовления красивой мебели или отдельных эксклюзивных предметов. Но покупка такого оборудования зачастую оказывается невозможной из-за высокой цены и не каждый сможет себе позволить его приобретение.

Содержание

- Что потребуется для изготовления станка?

- Из чего можно сделать станок?

- Как сделать станину

- Особенности сборки копировального аппарата

Что потребуется для изготовления станка?

Если купить сложно, то можно сконструировать самодельный токарный станок по дереву. На самом деле его конструкция не такая уж и сложная, достаточно немного поразмыслить и иметь хотя бы мизерное абстрактное мышление. Дело в том, что универсального оборудования нет, и каждый мастер хочет иметь максимально комфортный и удобный агрегат, поэтому решает изготовить его самостоятельно.

На самом деле его конструкция не такая уж и сложная, достаточно немного поразмыслить и иметь хотя бы мизерное абстрактное мышление. Дело в том, что универсального оборудования нет, и каждый мастер хочет иметь максимально комфортный и удобный агрегат, поэтому решает изготовить его самостоятельно.

Основные элементы токарного станка:

- основа конструкции – станина;

- двигатель;

- вращающийся элемент;

- упор для размещения заготовки;

- направляющая балка;

- передняя и задняя бабка;

- стойка для задней бабки;

- опорная ось.

Перед тем как сделать токарный станок по дереву, необходимо изучить имеющиеся предложения и варианты готового оборудования от других мастеров. В любом случае цена самодельного станка окажется намного меньше, чем стоимость покупки нового оборудования заводского производства. Но, кроме готовых моделей, в продаже имеются станки наборами.

Его стоимость намного ниже, чем цена целого станка. Поэтому если нет материалов, необходимых для конструирования оборудование, то всегда можно заказать себе комплект и собрать его. А для создания станины и направляющих имеются приложенные чертежи.

А для создания станины и направляющих имеются приложенные чертежи.

Токарный станок по дереву обладает преимуществом по сравнению с металлообрабатывающим оборудованием. Его станина и несущие детали могут быть изготовлены из той же древесины, что намного упрощает процесс, потому что из этого материала можно сделать все что угодно.

Из чего можно сделать станок?

В качестве мотора для самодельного токарного станка по дереву можно использовать все, что крутится:

- Дрель. В качестве приводного электрического механизма может быть применена обычная дрель. Важно понимать, что продолжительная работа без паузы способствует повышенному износу электроинструмента. Но для кратковременных операций она является отличным вариантом, тем более, когда других вариантов нет.

- Шуруповерт. Сделать мини токарный станок по дереву своими руками можно из шуруповерта.

Этот вариант и вовсе является универсальным, так как оборудование можно перевозить и работать с ним где угодно. А если электроинструмент питается от напряжения 12В, то в качестве источника можно применить автомобильный АКБ.

Этот вариант и вовсе является универсальным, так как оборудование можно перевозить и работать с ним где угодно. А если электроинструмент питается от напряжения 12В, то в качестве источника можно применить автомобильный АКБ. - Асинхронный двигатель. Самым лучшим вариантом приводного устройства для точения древесины является асинхронный электродвигатель. Но им сложнее управлять, нежели двигателем постоянного тока. Зато посредством ременной передачи и примитивной коробки скоростей или использования редуктора вполне можно сделать качественные и производительные токарные станки по дереву своими руками.

- Двигатель от стиральной машины. Одним из самых удачных типов самодельного токарного станка по дереву является конструкция с использованием двигателя от стиральной машины Indesit. Мотор довольно мощный и имеет большой крутящий момент, поэтому тяга будет хорошая. А для регулирования скорости вращения можно найти массу электрических схем на тиристорах, симисторах или даже транзисторах с обратной связью.

Как сделать станину

В зависимости от типа выбранного мотора, можно приступать к конструированию станины.

Для такого токарного станка подойдет деревянный каркас. Потому что для обработки дерева не потребуется такая высокая жесткость, как при работе с металлом. Плюс ко всему этот материал легко поддается формованию, поэтому из него можно без особого труда вырезать любую деталь для самого точильного агрегата.

Стандартные размеры простого токарного станка:

- длина – 90 см;

- ширина – 50 см;

- высота – 45 см.

При таких габаритах станок сможет обрабатывать делали до 20 см в длину, диаметром 25 см.

Чтобы собрать конструкцию понадобятся:

- металлические уголки;

- трубы разного диаметра;

- стальные полоски шириной 2 см и 4 см;

- различные крепежи;

- ремень для привода.

Приводный ремень для токарного станка

Этапы сборки станины:

- два уголка располагаются на ровной доске, так, чтобы полки направлялись друг к другу;

- чтобы уголки располагались параллельно, нужно между ними поместить вкладыши с шагом в 5 см;

- направляющие скрепляются уголками, в торцах;

- все детали скрепляются струбцинами и привариваются;

- станина закрепляется к верстаку или колоде.

Заготовка для задней бабки изготавливается из закаленной стали. Иногда функции задней бабки может выполнять и сам двигатель. Главное условие при выполнении деталей – соотнести центы передней и задней бабки.

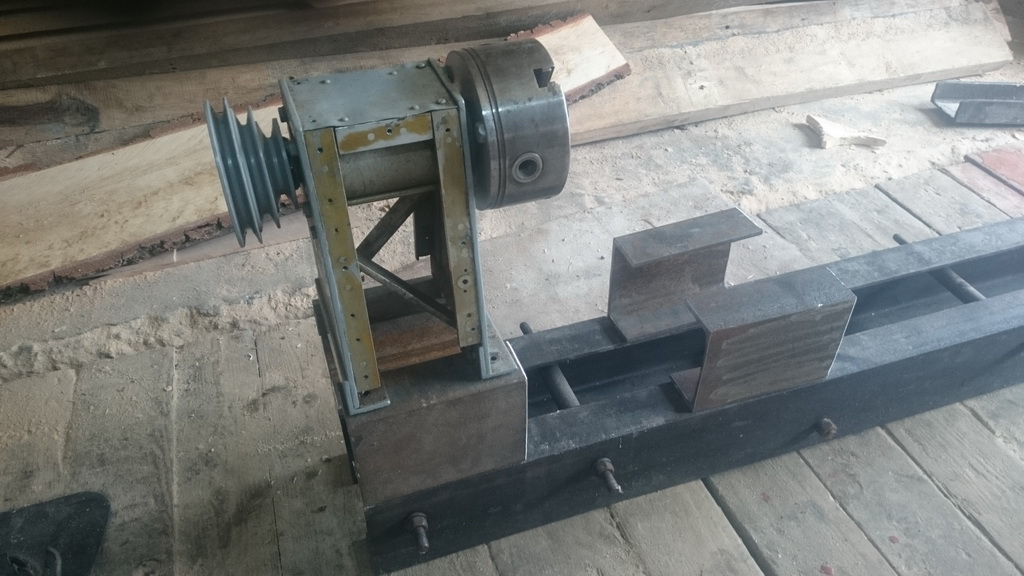

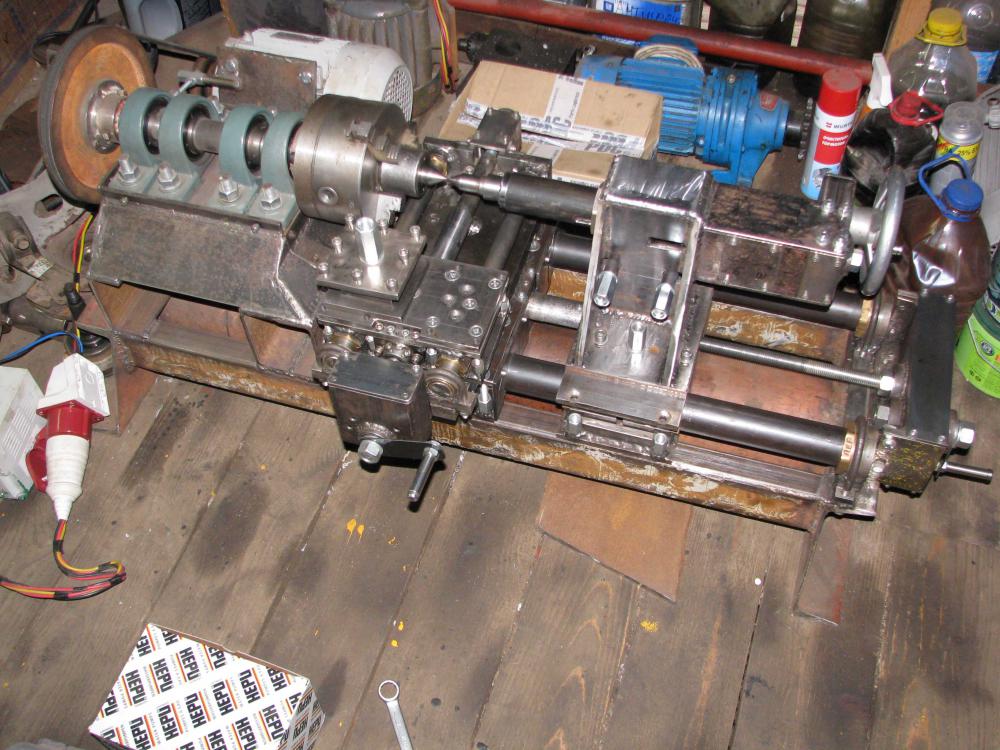

Альтернативный вариант деревянной основы – станина из металла, потому что она будет иметь необходимую жесткость и прочность. А для изготовления центров, куда устанавливается заготовка, потребуется обратиться к токарю по металлообработке.

Для того чтобы максимально упростить конструкцию, лучше использовать двигатель от стиральной машины или мотор постоянного тока, так как им легче управлять, изготовив примитивный тиристорный регулятор мощности.

Особенности сборки копировального аппарата

А если необходимо изготовить копию сделанного деревянного изделия, то также можно сделать токарный станок по дереву своими руками с копировальной установкой. Он даст возможность выточить одинаковую резьбу или вырезать какое-либо изделие с идеальными параметрами. Для его изготовления можно также воспользоваться деревом в качестве корпусных деталей.

Для его изготовления можно также воспользоваться деревом в качестве корпусных деталей.

Копир – это дополнительное оснащение к токарному оборудованию. Он представляет собой брус или толстый кусок фанеры с профильным пропилом в виде формы будущих заготовок. При отсутствии необходимости в копировании деталей, профиль демонтируется, а устройство используется как обычный токарный вариант для изготовления уникальных деталей.

Как один из самых подходящих вариантов для изготовления корпуса и деталей станины является клееная фанера. Она довольно прочная, легко поддается обработке режущим и шлифовальным инструментом. А благодаря наличию фанеры различной толщины можно изготавливать жесткие и устойчивые конструкции.

Видео по теме: Выбор токарного станка по дереву

Как построить токарный станок за 20 долларов – Новости Матери-Земли

Любой честолюбивый плотник, с несчастным видом глядящий на монотонно круглые или квадратные ножки на своей самодельной мебели, рано или поздно – хотел иметь – – токарный инструмент по дереву. Проблема в том, что токарный станок вряд ли стоит на первом месте в списке покупок для растущего магазина. . . так как стоимость такого устройства просто не оправдывается его универсальностью.

Проблема в том, что токарный станок вряд ли стоит на первом месте в списке покупок для растущего магазина. . . так как стоимость такого устройства просто не оправдывается его универсальностью.

Следовательно, производители НОВОСТЕЙ МАТЕРИ-ЗЕМЛИ посчитали, что сборка токарного станка по дереву из добытых материалов будет идеальным проектом для взыскательных — но бережливый — модник из дерева. Наши исследователи покопались в своих кучах обрезков и запчастей, нашли большую часть необходимых деталей и придумали, как построить станок из того, что они вытащили из кучи. . . за исключением оправки шарикоподшипника и двух шпор, приобретенных у Sears, Roebuck and Company.

Готовый токарный станок — , на котором можно обрабатывать деревянные бруски длиной до трех футов и диаметром более фута, — , производит красиво вырезанные ножки и перекладины… при этом стоимость изготовления составляет всего несколько центов свыше 20 долларов. (Конечно, если ваша куча металлолома не достигла размеров «НОВОСТИ МАТЕРИ-ЗЕМЛИ», вы, скорее всего, потратите на новые материалы на несколько долларов больше… но этот инструмент будет выгодной сделкой по цене, в пять раз превышающей нашу.)

(Конечно, если ваша куча металлолома не достигла размеров «НОВОСТИ МАТЕРИ-ЗЕМЛИ», вы, скорее всего, потратите на новые материалы на несколько долларов больше… но этот инструмент будет выгодной сделкой по цене, в пять раз превышающей нашу.)

Кровать

Обычный уголок, U-образный профиль и кусок соснового стеллажа составляют основу, на которой перемещаются рабочие части инструмента. Вы найдете компоненты, указанные в списке материалов. Ножки подставки согнуты под прямым углом к основанию U-образного профиля. . . Эта задача значительно упрощается, если точки изгиба предварительно нагреваются кислородно-ацетиленовой горелкой. Кроме того, уголки, используемые для раскосов — , которые проходят между каждой ногой и основанием — , должны быть согнуты и отшлифованы, чтобы не выступали острые края.

Во избежание ударов голенями о деревянную опорную полку 1 х 12, скруглите доску с «рабочей стороны» — и приставьте ее дальний край к противоположным ножкам — , прежде чем сверлить и прикручивать полку.

Кроме того, поскольку двигатели стиральных машин имеют разные конфигурации крепления, обязательно спроектируйте скобы для «силовой установки» (они приварены к левой задней ноге) специально для соответствия схеме разболтовки на вашем устройстве. Также неплохо предусмотреть скользящее крепление. . . чтобы можно было регулировать натяжение ремня.

Пути

Для того, чтобы зажать древесину разной длины в шпинделях токарного станка, задняя бабка скользит по паре трубчатых стальных направляющих. Полозья — , скользящие по направляющим станка — , изготовлены из трубы большего диаметра, что обеспечивает посадку на 0,005″. . . и подручник скользит по ножке точно таких же характеристик. (Примечание: при центрировании двух труб, образующих направляющие, будьте предельно осторожны, чтобы убедиться, что «трубы» параллельны и что никакие детали не деформированы теплом сварки. Кроме того, спилите любые сварочные брызги, которые могут помешать скольжение частей. )

)

Силовая передача

Любой двигатель стиральной машины мощностью 1/2 л.с. может быть соединен — с помощью пары трехступенчатых шкивов и клинового ремня — с оправкой шарикоподшипника для подачи питания на токарный станок. Если ваш двигатель является односкоростным (а есть несколько двухскоростных моделей, которые можно встроить в конструкцию нашего токарного станка), шпиндель будет вращаться со скоростью 950, 1725 или 3125 об/мин. . . в зависимости от положения ремня на шкивах.

Токарные шпиндели

Большинство оправок имеют размер болта 3 1/4″ x 5 1/4″ и общую длину вала примерно 10 дюймов. Такой блок аккуратно поместится на пластине 4″ x 6″ на коробке передней бабки.

С другой стороны, конструкция шпинделя задней бабки более сложная. Подсказка: при приваривании гаек к различным частям устанавливайте болты до прихватки, чтобы резьба гаек не деформировалась под действием тепла. (Обратите внимание также на то, что накидная гайка 5/8″ должна быть вставлена в две накидные гайки 3/4″, прежде чем она будет приварена на место. )

)

Передняя и задняя бабки

Рабочие части токарного станка установлены на стальных коробчатых профилях … с прорезанными отверстиями для зажимного болта на задней бабке и переключателя и проводов на передней бабке. Шпиндели передней и задней бабки должны быть идеально выровнены, чтобы предотвратить биение. Один из способов добиться этого — сначала приварить переднюю бабку на место, а затем выровнять по ней заднюю бабку. Наденьте один из шкивов на прямозубый конец оправки и вставьте вал шпинделя задней бабки в другой конец шкива. Затем приварите коробку задней бабки к ее бегунку.

Электрические детали

Выключатель токарного станка представляет собой обычную настенную коробку, установленную внутри передней бабки и подключенную для прерывания подачи энергии на двигатель. А так как щетки силового агрегата могут загрязниться стружкой от столярных изделий, двигатель и ременная передача заключены в коробку из листового металла с дверцей для доступа.

Резьба по дереву

После того, как вы нанесете слой краски на токарный станок, вы будете готовы попробовать токарную обработку дерева. Существует несколько различных способов использования этого инструмента для получения качественной работы, и — если вы еще не знакомы с основными процедурами работы на токарном станке — вы получите максимальную пользу от инструмента, проведя небольшое внешнее изучение.

Кто знает? Вы можете в конечном итоге стать достаточно вовлеченным, чтобы построить лицевую панель для вашего токарного станка, чтобы выточить чаши. . . или ваш интерес может обратиться к ряду других возможностей, на которые способен ваш новый инструмент — с несколькими «доморощенными» модификациями — .

Список материалов

54" U-образный профиль 4" x 1 1/2"

10" U-образный профиль 3" x 1 1/2" Круглые, бесшовные, холоднокатаные, механические трубки из углеродистой стали 11 калибра

36" 1 3/4" Н.Д. Круглые, бесшовные, холоднообработанные механические трубки из углеродистой стали 11 калибра

16" Прутковая заготовка 1/4" x 1"

24 " Прутковая заготовка 3/8" x 1"

14 " 3/8" x 4" стальной лист

42" 1/4" x 7" стальной лист

12" 1/2" стальной стержень

5" 1/2" труба сортамента 40

3 1/2" 1/4" Труба сортамента 40

56" 1 x 12 стеллажей

12 2 дюймовый уголок

1 Кольцо цепи 3 1/2 дюйма «Стержень

36" 1/8 "x 36" Листовая сталь

2 3-ступенчатые шкивы (такие как Craftsman Sears 9ht27882)

1 Споры на подгонки (Craftsman 9ht21052)

1 Хвостовой шпиол (ремесленник Sears 9HT21022)

1 5/8 " оправка с шариковым подшипником

1 утилизированный двигатель стиральной машины мощностью 1/2 л.с.

9Болты 3/8" x 1·1/2"

12 Гайки 3/8"

1 Шайба 3/8"

1 Барашковая гайка 3/8"

4 Болты с квадратным подголовком 3/8" x 1 1/2"

1 Болт 5/16 x 4 дюйма

1 Гайки 5/16 дюйма

2 Болты 1/2 x 4 дюйма

2 Гайки 1/2 дюйма

1 Болт 1/2 x 6 дюймов

1 Соединительная гайка 5/8 дюйма

1 Шайба 5/8 дюйма

2 Соединительные гайки 3/4 дюйма

1 110-вольтовый настенный выключатель и провода

Как сделать деревообрабатывающий токарный станок с приводом от дрели

How To Make A Woodworking Lathe Drill Powered

- Post author: Vijay Suthar

- Post published: April 19, 2020

- Post category: PowerTool Projects

INTRODUCTION :

Woodworking lathe machines являются старейшей разновидностью деревообрабатывающей мастерской. Регулируемая горизонтальная металлическая направляющая — подставка для инструмента — между материалом и рабочим позволяет размещать формовочные инструменты или долото, которые обычно держат в руках. После операции формования обычной практикой является прижатие наждачной бумаги к вращающемуся объекту, чтобы сгладить поверхность заготовки с помощью инструментов для формовки металла. Подручник обычно снимается во время операции шлифования, потому что может быть небезопасно держать руки рабочего между ним и вращающейся деревянной заготовкой.

Регулируемая горизонтальная металлическая направляющая — подставка для инструмента — между материалом и рабочим позволяет размещать формовочные инструменты или долото, которые обычно держат в руках. После операции формования обычной практикой является прижатие наждачной бумаги к вращающемуся объекту, чтобы сгладить поверхность заготовки с помощью инструментов для формовки металла. Подручник обычно снимается во время операции шлифования, потому что может быть небезопасно держать руки рабочего между ним и вращающейся деревянной заготовкой.

Многие деревообрабатывающие токарные станки также можно использовать для изготовления чаш, пластин и рукояток молотка и долота, а также некоторых декоративных предметов. Чашу нужно держать только за дно с одной стороны токарного станка. Заготовка обычно крепится к металлической планшайбе, прикрепленной к валу шпинделя. На многих токарных станках эта операция выполняется с левой стороны передней бабки, где нет рельсов и, следовательно, больше доступного зазора. В деревообрабатывающем токарном станке может использоваться специальный изогнутый подручник для поддержки инструментов при формировании внутренней части.

В деревообрабатывающем токарном станке может использоваться специальный изогнутый подручник для поддержки инструментов при формировании внутренней части.

Основное назначение токарного станка по дереву – точение по дереву. Токарная обработка – это использование токарного станка по дереву с ручными инструментами или долотом для вырезания формы, симметричной относительно оси вращения. Оператор токарного станка известен как токарь, а навыки, необходимые для использования инструментов, традиционно назывались токарным делом.

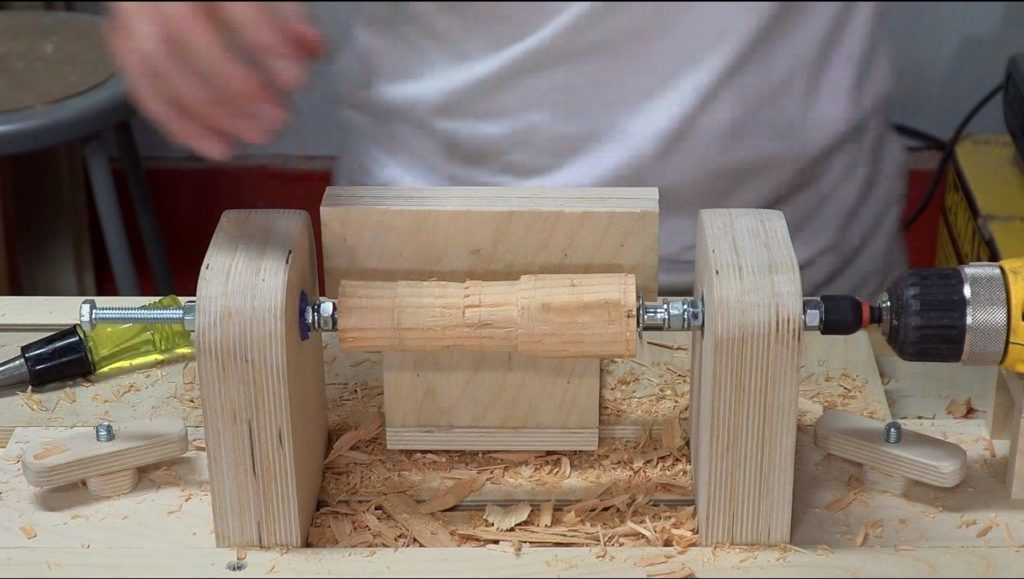

Здесь я делаю токарный станок по дереву с дрелью для собственного использования.

Используемые детали:

- Для базовой части

- Лист фанеры толщиной 12 мм (35”*11”)

- 1,25”*1,50”*35” Деревянные блоки (2 шт.)

- 1,25”*1,50”*8” Деревянные блоки (2 шт.)

- Винты

- Для поддержки сверла

- Сверлильный станок

- Фанера 12 мм (8,5”*10”)

- Фанера 12 мм (3,5”*10”) 2 №

- Деревянные бруски 5 ¾” толщиной 9 (51”1) 2 болта 5/16” (длина 4”) с барашковыми гайками и шайбами

- Подвижная часть / часть задней бабки

- 2 шт.

1-дюймовые деревянные планки (длина 14 дюймов)

1-дюймовые деревянные планки (длина 14 дюймов) - 3 шт. 19-мм куски фанеры (9”*5”)

- Болт ½” (длина 8 дюймов) с гайкой

- Болт ½” (длина 2 дюйма) ) с барашковой гайкой и шайбой

- Опора для инструмента / подставка для инструмента

- 3 шт. 4”)

- Стамеска

Как сделать:

Шаг 1: — Резка фанерных деталей

Первым шагом является вырезание деталей из фанеры подходящего размера. Для изготовления этого токарного станка я использовал фанеру толщиной 12 мм и 19 мм. Для основы я использовал лист фанеры толщиной 12 мм. Также нарежьте деревянные блоки (1,25”*1,50”) длиной 35” и 8” и другие детали из фанеры, как показано в разделе «Используемые детали».

Шаг 2: — Изготовление основания

После резки фанерных деталей и других компонентов, следующим шагом будет сборка деталей. Итак, прежде всего сделайте 1/2-дюймовый паз длиной 10 дюймов на фанерной части основания. Затем после сборки фанерного основания и деревянных блоков с помощью шурупов. Итак, основа станка готова.

Затем после сборки фанерного основания и деревянных блоков с помощью шурупов. Итак, основа станка готова.

Шаг 3 :- Сделайте опору для дрели / часть передней бабки

Третий шаг, сделайте опору для дрели. Я использовал сверлильный станок на 13 мм. Детали, используемые для изготовления подставки для дрели, вы можете показать в разделе «детали, используемые» для подставки для дрели. Итак, следующий шаг – сборка фанерных деталей с помощью шурупов. А также прикрепите к нему деревянный брусок с круглым отверстием, чтобы прикрепить сверло к фиксированному положению опорной части сверла, как показано на рисунке.

Объявление

Шаг 4: — Изготовление подвижной части / Задней бабки

После закрепления сверла в фиксированном положении, Четвертый шаг — изготовление подвижной части. Вы можете показать размеры деталей в разделе «подвижная часть» используемых деталей. Прежде всего прикрепите деревянные планки для направления подвижной части станка с помощью гвоздей. Также соберите все части «задней бабки», как показано на рисунке. Прикрепите подвижную часть с помощью болта ½” длиной 2” с правой стороны основания через уже предусмотренный паз.

Также соберите все части «задней бабки», как показано на рисунке. Прикрепите подвижную часть с помощью болта ½” длиной 2” с правой стороны основания через уже предусмотренный паз.

Объявление

Следующим шагом является крепление болта ½” длиной 8” с гайкой и его рукояткой, как показано на рисунке. Ручка используется, чтобы вы могли легко вращать болт внутрь и наружу. Вы можете легко удерживать заготовку с помощью этого болта.

Шаг 5 :- Опора инструмента / подручник

Пятый и последний шаг — изготовление подставки или подручника. Все детали и их размеры указаны в разделе «Поддержка инструмента» используемых деталей. Соберите все детали, как показано на картинке.

Прикрепите эту деталь к основанию с помощью болта и барашковой гайки через уже предусмотренный паз. Вы можете отрегулировать глубину, перемещая опорную часть инструмента внутрь и наружу с помощью барашковой гайки и болта.

Также я прикрепляю олово 22 калибра к подручнику для лучшей производительности. После этого я его покрасил.

После этого я его покрасил.

Теперь токарный станок по дереву готов к использованию. Я использовал долото для токарной обработки заготовки.

ДЛЯ ЛУЧШЕГО ПОНИМАНИЯ ПОСМОТРИТЕ ВИДЕО НИЖЕ.

Реклама

Метки: токарный станок с дрелью, самодельный токарный станок, самодельные проекты, самодельный токарный станок, как сделать токарный станок по дереву, сделать токарный станок по дереву, токарный станок по дереву

Как сделать токарный станок Точеная чаша

Спросите у этого Генеральный подрядчик Old House Том Сильва обучает хозяина Кевина О’Коннора основам использования токарного станка, а затем они вместе точат чашу.

По

Том Сильва и Кевин О’Коннор, ведущий

Поделитесь этой историей

Детали проекта

Навыки

5 из 5

Жесткий

Стоимость

$40 и выше

Расчетное время

2-3 часа

Этапы изготовления чаши, выточенной на токарном станке:

- Прежде чем приступить к работе, Том рекомендует надеть средства индивидуальной защиты определенного уровня, чтобы предотвратить попадание древесной стружки в глаза или на одежду.

При работе на токарном станке следует носить лицевой щиток и фартук или полностью застегнутый жилет.

При работе на токарном станке следует носить лицевой щиток и фартук или полностью застегнутый жилет. - Определите шероховатый центр на обоих концах обтачиваемого материала и отметьте его карандашом.

- Снимите шпору с токарного станка и замените ее планшайбой.

- Прикрутите лицевую панель к материалу примерно по центру.

- Поместите лицевую пластину обратно в токарный станок и отрегулируйте задний упор так, чтобы он удерживал другой конец материала. Обязательно зафиксируйте задний упор на месте, как только он будет правильно отрегулирован.

- Отрегулируйте банджо так, чтобы подручник чуть-чуть выходил за обрабатываемый материал. Это гарантирует, что инструмент не соскользнет с упора во время точения.

- Включите токарный станок и медленно увеличивайте скорость. Следите за материалом, чтобы убедиться, что он правильно отцентрирован на лицевой пластине и хвостовом упоре и будет безопасно вращаться на более высокой скорости.

- Разгоните токарный станок до более высокой скорости, чтобы начать токарную обработку.

Чем быстрее он вращается, тем легче будет поворачиваться.

Чем быстрее он вращается, тем легче будет поворачиваться. - Поместите чашеобразный калибр в упор на банджо и осторожно вставьте его в материал. Сдвиньте калибр вдоль подручника, пока он не достигнет края материала.

- Повторяйте этот процесс, пока чаша не примет свою форму. Это потребует внесения некоторых корректировок в банджо по мере удаления большего количества материала. Обязательно выключайте токарный станок всякий раз, когда банджо нуждается в регулировке.

- В нижней части чаши, ближайшей к хвостовому упору, переключитесь на разделительный инструмент и сформируйте шип.

- Пока токарный станок все еще вращается, отшлифуйте чашу наждачной бумагой с зернистостью 100, 150 и 240. Просто приложите наждачную бумагу к чаше и дайте токарному станку сделать всю работу.

- Очистите чашу от опилок. Затем нанесите датское масло на внешнюю поверхность чаши с помощью токарного станка и тряпки.

- Снимите задний упор с чаши.

- Закрепите кулачки, поставляемые с токарным станком, на шип, сформированный на шаге 11.

Он поставляется с винтом и специальным ключом, чтобы обеспечить надежную фиксацию.

Он поставляется с винтом и специальным ключом, чтобы обеспечить надежную фиксацию. - Снимите чашу с лицевой панели, переверните чашу и вместо этого закрепите губки в токарном станке.

- Снова включите токарный станок и вырежьте внутреннюю часть чаши, используя калибр для чаши и те же методы на подручнике.

- После того, как внутренняя часть чаши была выточена, отшлифуйте внутреннюю часть наждачной бумагой с зернистостью 100, 150 и 240.

- Очистите чашу от опилок. Затем тряпкой нанесите на внутреннюю часть чаши протираемый полиуретан. Дайте полиуретану полностью высохнуть.

- Чтобы снять шип на дне чаши, поместите рулон клейкой ленты и тряпку на внутреннюю часть чаши, чтобы защитить ее. Наденьте чашу с противоположной стороны обратно на захваты.

- Отрегулируйте задний упор так, чтобы он прижимался к шипу чаши.

- Включите токарный станок. С помощью манометра срежьте шип как можно больше, стараясь не отсоединить его от токарного станка.

- Когда шип станет приемлемого размера, снимите чашу с токарного станка и отбейте остальную часть шипа молотком и долотом.

- Обработайте дно чаши небольшим количеством шлифовки и датским маслом.

- С помощью тряпки нанесите покрытие из пчелиного воска на всю чашу.

№

Изделия из дерева Тома Сильвы

«Деревообработка завораживает», — говорит генеральный подрядчик отдела TOH, который начал заниматься токарной обработкой дерева в школе, а теперь оттачивает свое мастерство в нерабочее время, работая на токарном станке с длинной станиной Delta 1995 года выпуска. По словам Тома, токарная обработка дерева — это не столько поднятие тяжестей, сколько «движение тела и то, как вы держите инструмент, а также наличие времени, терпения и очень острого инструмента». Он может думать об этом точном ремесле как об «игре», но в результате получается чистое искусство. Рассмотрим чашу (врезку), которую он недавно сделал из вишневого капа, цветной эпоксидной смолы, прозрачного полимера и пчелиного воска в подарок Кевину О’Коннору. Результат всегда в каком-то смысле неожиданный, говорит Том, добавляя: «Я просто развлекаюсь».

Результат всегда в каком-то смысле неожиданный, говорит Том, добавляя: «Я просто развлекаюсь».

Resources:

Том использовал токарный станок REVO 12|16 110V производства Laguna Tools. Инструменты, которые Том использовал для поворота чаши, можно найти в любом специализированном магазине деревообработки.

Список покупок:

- Дерево

- Фартук

- Жилет

- Маска для лица

- Наждачная бумага зернистостью 100-150-240

- Датское масло

- Полиэтиленовая салфетка

- Покрытие из пчелиного воска

Инструменты:

Инструменты и материалы

Токарный станок

Датчик чаши

1 Токарно-фрезерный

1 Токарно-фрезерный