Как точить токарные резцы: Как заточить резец — РИНКОМ

Содержание

Выбор токарного резца — Рекомендации от экспертов

Обновлено: 03.02.2023

Автор статьи : Enex

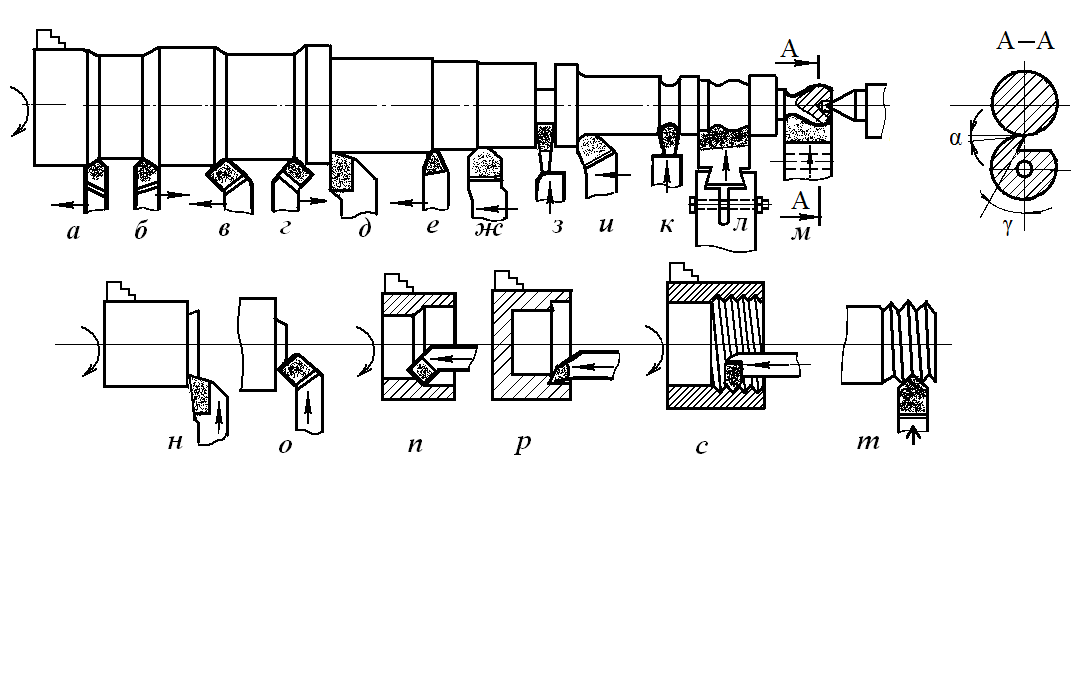

Чтобы обрабатывать детали на токарном станке, необходимо правильно выбирать оснастку. Существуют разные виды токарных резцов, которыми мастер снимает слой материала с вращающейся заготовки. Зависимо от вида используемого инструмента выполняются разные операции относительно обрабатываемой поверхности.

Конструкция токарного резца

Разные виды резцов для токарного станка различаются формой, наличием дополнительных лезвий, зубьев. Однако общая конструкция остаётся неизменной. Оснастка состоит из двух основных элементов:

- Стержень — второе название «державка». Элемент оснастки, который закрепляется в оборудовании.

- Рабочая часть. Заточенный элемент резца, который соприкасается с заготовкой. Зависимо от особенностей конструкции, пластина, соприкасающаяся с заготовкой, может состоять из множества режущих кромок, рабочих плоскостей.

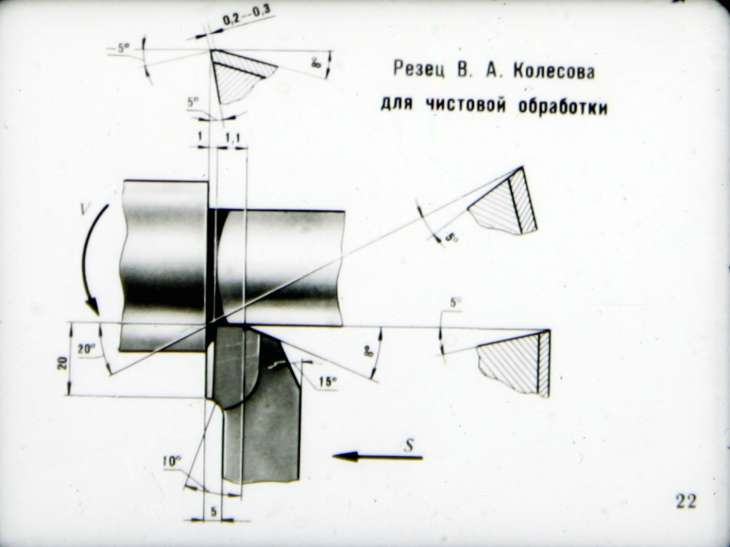

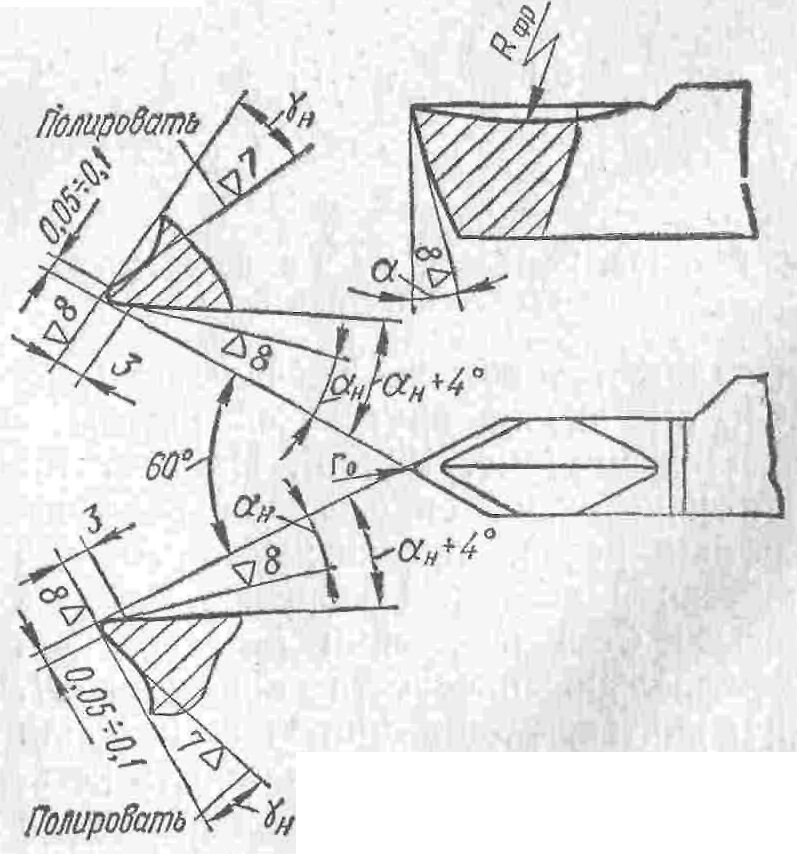

Работая с оснасткой для токарного оборудования, нельзя забывать про важность углов заточки рабочей части. Всего выделяется три угла, изменение которых повлияет на результат.

Геометрия резца

Существуют различные разновидности резцов, которые отличаются по размеру, форме державки и количеству плоскостей на рабочей головке. Например, стержень для закрепления оснастки может быть круглым, прямоугольным, квадратным. Рабочий элемент приспособления представляет собой набор поверхностей

— Резцы делятся на правосторонние и левосторонние. Отличие заключается в том, как расположена режущая кромка относительно удерживающей части.

Классификация резцов для токарной обработки

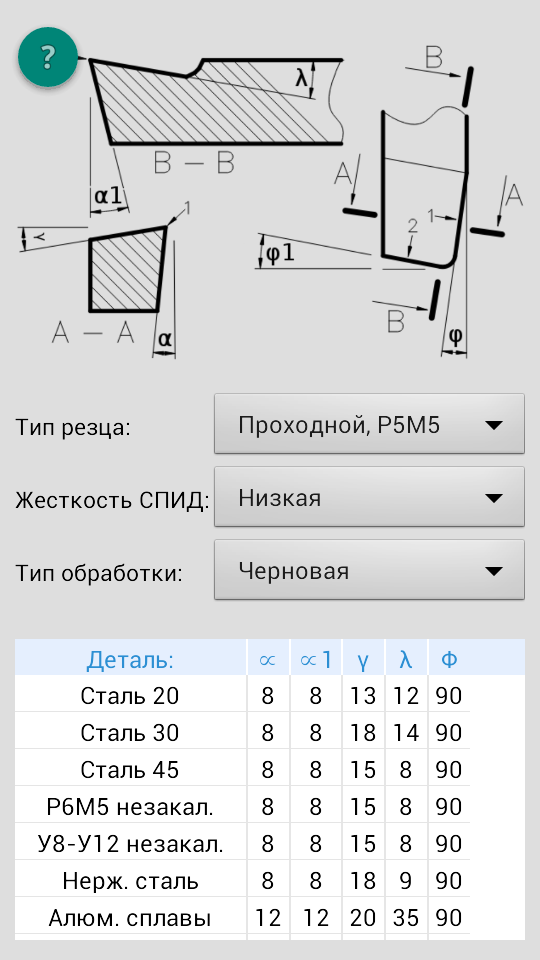

Существуют государственные стандарты, в которых описывается классификация токарных резцов. Одной из классификаций является разделение по типу обработки металлических поверхностей:

Существует разделение по виду материала, из которого делают рабочую часть оснастки. Отдельная классификация касается целостности конструкции оснастки:

Отдельная классификация касается целостности конструкции оснастки:

- Цельные приспособления. Представляют собой оснастку для токарных станков, изготавливаемую из легированной стали. Редко встречаются модели, изготовленные из инструментальной стали.

- Приспособления с дополнительными пластинами. Они делаются на заводе из разных видов твердых металлов, сплавов.

- Модели со съёмными пластинками. Закрепляются на державке с помощью винтов. Редко используются во время серийной обработки металлических деталей.

Главной классификацией считается разделение приспособлений на отдельные виды по форме, конструкции. О них нужно поговорить отдельно.

Прямые проходные резцы

Используются для наружной обработки заготовок из стали.

Резец токарный проходной с частью, закрепляемой в суппорте квадратного сечения. Используется при проведении особых штучных операций.

Отогнутые проходные резцы

Специальная оснастка, у которой рабочая часть согнута в левую или правую сторону. Применяются для торцевания деталей. С их помощью удобно снимать фаски.

Применяются для торцевания деталей. С их помощью удобно снимать фаски.

Упорные проходные резцы

Приспособления бывают с прямым и отогнутым рабочим элементом. Предназначены для работы с деталями цилиндрической формы. Форма плюс правильная заточка позволяют быстро снимать большинство излишков с рабочей поверхности заготовки.

Отогнутые подрезные резцы

Представляют собой оснастку похожую на проходную. Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку.

Отрезные резцы

Популярные приспособления, которые применяются при разрезании металлических заготовок. На месте реза образуется угол 90 градусов. С его помощью создают пазы, выемки на деталях. Отрезная оснастка представляет собой державку с закреплённой пластиной из твердого сплава металлов.

Резьбонарезные резцы для внешней резьбы

Данные приспособления применяются, когда нужно сделать резьбу снаружи металлических заготовок. Инструмент состоит из удерживающей части с закреплённым на ней копьевидными пластинками.

Инструмент состоит из удерживающей части с закреплённым на ней копьевидными пластинками.

Резьбонарезные резцы для внутренней резьбы

Приспособления применяются для нарезания резьбы в просверленных отверстиях. Приспособление состоит из удерживающего элемента квадратного сечения. От её размера зависит то, на какую глубину можно будет нарезать резьбу. Чтобы использовать резьбонарезные приспособления, на промышленном оборудовании должна быть установлена гитара.

Расточные резцы для глухих отверстий

Расточные инструменты оборудуются согнутой на бок рабочей частью. Сверху напаивается режущая треугольная пластинка. От того насколько изменяется длина части, закрепляемой в суппорте, зависит размер отверстия, которое подлежит расточке.

Расточные резцы для сквозных отверстий

Это оснастка для промышленного оборудования. Она применяется для расточки отверстий, созданных сверлением. От того, какая длина у части, закрепляемой в суппорте, зависит глубина обработки отверстий. Элемент с режущей кромкой имеет отогнутую головку. Толщина материала, которую снимает режущая кромка, практически равна изгибу. Максимальная длинна удерживающей части — 300 мм.

Элемент с режущей кромкой имеет отогнутую головку. Толщина материала, которую снимает режущая кромка, практически равна изгибу. Максимальная длинна удерживающей части — 300 мм.

Сборные резцы

Выполняют разные технологические операции. Конструкция позволяет закреплять на державке разные твердосплавные пластинки. Наличие нескольких рабочих элементов позволяет увеличить универсальность приспособления. Резцы, которые собираются из разных пластин, закрепляются в шпинделях оборудования, управляемого системой ЧПУ. Сборными приспособлениями обрабатывают отверстия, делают контура, выбирают канавки.

Правила заточки резцов по металлу для токарного станка

Заточка токарных резцов — ответственная процедура. При её проведении нужно учитывать особенности оснастки, материал. Заточка рабочего инструмента проводится три этапа:

- Заднюю часть срезают под углом, который идентичен заднему углу удерживающего элемента приспособления.

- Далее работают с тыльной частью рабочей головки.

- Заключительный этап — доводка угла до нужного положения.

Выполнить заточку можно тремя способами:

- Используя круг с абразивным напылением

- Покрывая затачиваемую поверхность химическими средствами.

- Используя специализированное оборудование.

Чтобы не испортить режущий элемент приспособления, сделать её более долговечной, нужно учитывать ряд правил:

- Не пытаться заточить кромку с помощью заточного бруска. Ручными инструментами крайне сложно сделать нужный угол. Нагревание, которое возникает во время трения, ухудшает характеристики рабочей головки оснастки.

- Предпочтительнее выполнять заточку режущей кромки используя систему охлаждения.

- Прежде чем начинать заточку с помощью абразивного круга нужно его проверить. Он должен быть ровным, без сколов, трещин. Во время кручения диск не должен отклоняться в стороны. Это может вызвать поломку оборудования, порчу режущей кромки.

- Запрещено удерживать резец на весу.

Для этого нужно применять специальный упор. Он устанавливается на расстоянии 5 мм от абразивного круга.

Для этого нужно применять специальный упор. Он устанавливается на расстоянии 5 мм от абразивного круга. - Чтобы не возникало перегрева материала во время вращения круга, нельзя прижимать оснастку к абразиву. Усилия должны быть минимальны.

- При работе нужно использовать защитные очки, чтобы защитить глаза от попадания металлической стружки.

- Нельзя затачивать одноразовые модели, изготовленные в виде пластин.

- Лучший вариант во время выбора вида абразива, которым покрывается точильный круг — карборунд. Представляет собой абразивную крошку зелёного цвета. Этот материал подходит для заточки твердосплавных режущих пластин. Затачивать углеродистые стали нужно корундовыми кругами.

- Нельзя быстро охлаждать резец после заточки. Это приведёт к нарушению целостности металла.

- Периодически менять точильные камни.

Нельзя забывать про доводку оснастки. Эта технологическая операция позволяет избавиться от сколов, микротрещин, неровностей на лезвии. Чтобы провести доводку, применяется специальное оборудование, на котором закрепляются круги с алмазным напылением. Резец зажимается в тисках, которые перемещаются к заточному кругу с помощью ручки. Используя маховик доводят режущую кромку до финишного состояния.

Чтобы провести доводку, применяется специальное оборудование, на котором закрепляются круги с алмазным напылением. Резец зажимается в тисках, которые перемещаются к заточному кругу с помощью ручки. Используя маховик доводят режущую кромку до финишного состояния.

Токарные резцы необходимы для промышленного оборудования. От вида оснастки зависит то, какой результат получится, какие технологические операции будут доступны. Так как режущие инструменты быстро тупятся, нельзя забывать про заточку. Неправильно обработанная режущая кромка приведёт к браковке поверхности обрабатываемого материала.

Статья составлена на основе информации: https://metalloy.ru/obrabotka/rezka/vidy-tokarnyh-reztsov

Как заточить резец для токарного станка по дереву? :: SYL.

ru

ru

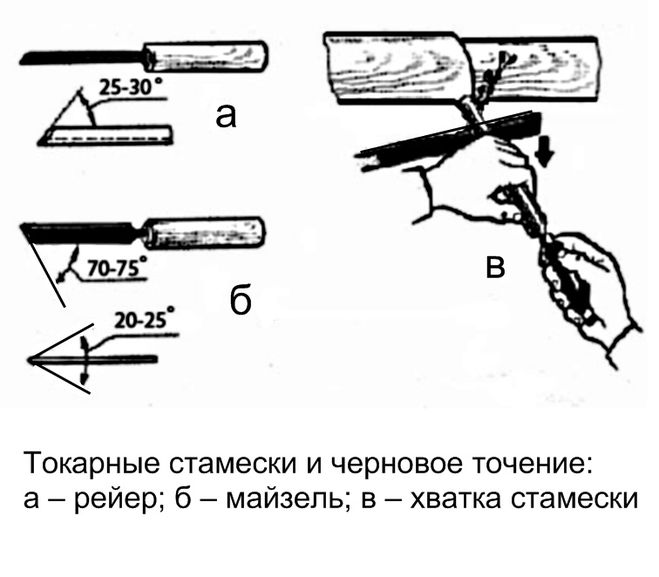

Работа токарных станков невозможна без применения режущей оснастки. Чаще всего оборудование снабжается резцами, которые позволяют выполнять большинство обрабатывающих операций. Среди них можно выделить растачивание, нарезку канавок и резьбы, подрезание и т. д. Отдельная группа режущего инструмента используется для предварительной подготовки древесины. Оператор ликвидирует лишнюю массу заготовки, позволяя интегрировать ее в рабочую зону для выполнения более точных целевых операций. Но в любом случае резец для токарного станка по дереву должен иметь оптимальную заточку. Привести характеристики оснастки в надлежащий вид помогает специальное оборудование, но для начала стоит разобраться с конструкцией самого резца.

Как устроен резец?

Основу представляет металлический стержень, который условно можно подразделить на две части: рабочую головку и хвостовик. Режущая часть имеет форму треугольника с задними и передними вспомогательными поверхностями, по которым в процессе резки сходит стружка. Обработка выполняется главной режущей кромкой, которую мастера называют вершиной. Это место пересечения вспомогательной и главной кромок.

Обработка выполняется главной режущей кромкой, которую мастера называют вершиной. Это место пересечения вспомогательной и главной кромок.

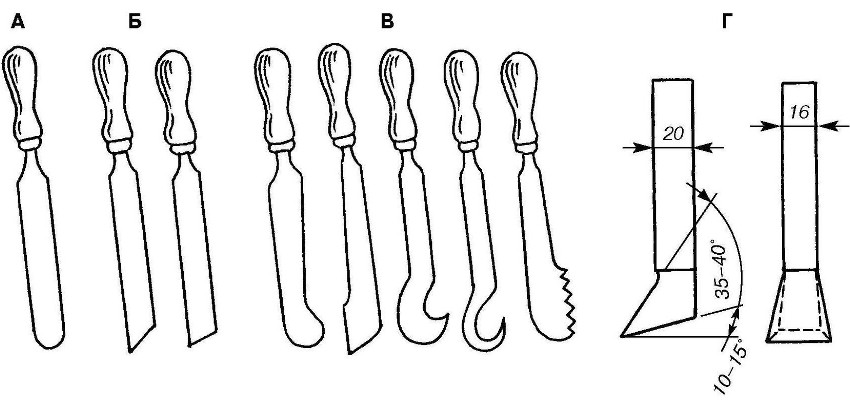

Что касается заточки, имеет значение состояние именно этой части. Вершина может быть закругленной или острой. Также инструмент имеет разные форматы. Обычно учитывается размер державки – в среднем от 8 до 25 мм. Для универсальных работ лучше приобретать набор резцов по дереву для токарного станка, в который входит более 10 экземпляров. В стандартном комплекте предусматриваются резцы с разной формой, что позволяет делать пазы, канавки, снимать фаску и выполнять фигурную обработку.

Разновидности токарных резцов

Общий сегмент токарных резцов в главной классификации предполагает подразделение оснастки по назначению – для дерева и металла. В данном случае рассматривается первый тип. От резцов по металлу такие модели отличаются материалом изготовления. Технологи применяют инструментальные марки стали, в то время как обработка металла реализуется резцами, выполненными из углеродистых твердых сплавов.

Также разные виды резцов для токарного станка по дереву отличаются конструкцией. Рабочая часть может быть прямой, отогнутой, оттянутой или изогнутой. Выбор того или иного вида резца определяется методом обработки древесины, характеристиками резки и оборудованием. К слову, параметры интеграции оснастки в зону крепления тоже обуславливают различия в конструкции хвостовика. Современные станки ориентируются на универсальность, то есть возможность работы с державками прямоугольного, круглого или квадратного типа. Причем в данном аспекте различия между резцами по металлу и дереву чаще всего не проводятся.

Как делают резцы своими руками?

Как видно, резец достаточно просто устроен, и рядовой токарный станок вполне может быть обеспечен самодельным аналогом. Обычно такие изделия создаются на основе напильников и рашпилей. Домашние мастера лишь переделывают их под формат конкретного токарного оборудования. За основу можно брать также автомобильные рессоры или отрезки арматурного стержня. Но в таких случаях потребуется больше усилий при доработке формы элемента.

Но в таких случаях потребуется больше усилий при доработке формы элемента.

Далее самодельные резцы для токарного станка по дереву тщательно подвергаются механической подгонке под нужный типоразмер. Это первая заточка, в рамках которой будет сформирована рабочая кромка. Недостатком самодельного резца является то, что заготовка может иметь внутренние дефекты, полученные в результате предыдущей эксплуатации. Тот же напильник после длительного применения по первому назначению из-за напряжения в структуре часто наделяется пустотами, что сокращает его рабочий ресурс.

Почему важна заточка резца?

Потребность в выполнении этой операции, на первый взгляд, аналогична заточке кухонных ножей. Острое лезвие эффективнее справляется с задачами резки, требуя меньше усилий и времени. Но в случае с коррекцией станочной оснастки имеют место и другие технологические нюансы. Качественно выполненная заточка является профилактической мерой, позволяющей исключить риск срыва рабочей головки в процессе эксплуатации.

Кроме того, предупреждаются негативные деформационные явления в виде образования сколов и задиров. Очевидно, что в своем качестве повышается и непосредственно работа на токарном станке по дереву. Резцы, получившие правильную заточку, формируют ровные пазы и канавки, не говоря о фигурных операциях. Влияют на качество работы и другие факторы, но острота вершины инструмента является ключевым условием для достижения оптимального результата.

Оборудование для заточки

Поскольку резец изготавливается на основе инструментальной стали, заточка его должна выполняться на оборудовании с высокой мощностью. Для таких нужд используют расточные машины в разных конфигурациях. Базовый состав конструкции включает два фиксатора-основания и выдвижной подручник с упором V-образной формы. В качестве дополнения могут применяться регулируемые подручники, расширяющие возможности крепления заготовки.

Например, если необходимо доработать косой резец для токарного станка по дереву, то может потребоваться и насадка соответствующей формы. В этом случае и поможет регулируемый подручник. Но чаще всего используются универсальные модели держателей, предназначенные для широкого спектра типовых резцов. Фиксирующая основа обычно крепится под элементами, которые выполняют заточку. Взаимное расположение функциональных сторон в этой части определяется параметрами заточки. Современные модели точильных станков также позволяют обслуживать лезвия скребков, оснастку рубанков и стамесок.

В этом случае и поможет регулируемый подручник. Но чаще всего используются универсальные модели держателей, предназначенные для широкого спектра типовых резцов. Фиксирующая основа обычно крепится под элементами, которые выполняют заточку. Взаимное расположение функциональных сторон в этой части определяется параметрами заточки. Современные модели точильных станков также позволяют обслуживать лезвия скребков, оснастку рубанков и стамесок.

Заточка абразивными кругами

Точильный станок представляет собой лишь техническую базу для организации механического взаимодействия между обрабатываемым инструментом и абразивом. Заточка производится изготовленными из электрокорунда дисками при их вращении с частотой порядка 3000 об/мин. Абразив может выполняться из других материалов разной степени твердости, но в любом случае он должен исключать перегревы режущей кромки.

Например, в некоторых случаях рекомендуется низкочастотная заточка на уровне 2000 об/мин с применением 20-сантиметрового круга из окиси алюминия. Получается в некотором роде эффект «мягкой» заточки, который выгоден, если используется среднеформатный или маломощный токарный станок по дереву. Как заточить резец абразивным диском? Опытные мастера рекомендуют производить заточку с небольшим прижимом инструмента к вращающемуся диску. При этом должна обеспечиваться и равномерность, что достигается перемещениями лезвия из стороны в сторону. Если используется станок с выдвижным подручником, то важно следить, чтобы пятно контакта абразива и резца располагалось выше, чем ось вращения круга.

Получается в некотором роде эффект «мягкой» заточки, который выгоден, если используется среднеформатный или маломощный токарный станок по дереву. Как заточить резец абразивным диском? Опытные мастера рекомендуют производить заточку с небольшим прижимом инструмента к вращающемуся диску. При этом должна обеспечиваться и равномерность, что достигается перемещениями лезвия из стороны в сторону. Если используется станок с выдвижным подручником, то важно следить, чтобы пятно контакта абразива и резца располагалось выше, чем ось вращения круга.

Доводка характеристик резца

Это более точная операция, выполняемая на станках с алмазными кругами. Данный способ заточки чаще используют, когда нужно убрать явные дефекты. К примеру, если резец для токарного станка по дереву имеет заусенцы, трещины или зазубрины. При этом рабочий процесс осуществляется под механическим управлением. То есть обрабатываемый инструмент фиксируется в тисках и контролируется гидравлическим или электроприводом. Оператор регулирует параметры смещений резца в соответствии с требованиями к параметрам его коррекции.

Общие рекомендации по выполнению заточки

Еще перед началом заточки должно быть тщательно проверено состояние станка и шлифовального круга. При ручной работе резец необходимо опирать на подручную опорную часть, а не удерживать его на весу. Как правило, сам подручник устанавливается в 3-5 мм от абразивного диска. Для исключения риска критических перегревов заточка резцов для токарного станка по дереву выполняется с периодическим охлаждением водой. Это позволяет также избежать образования мелких трещин, возникающих при экстремально высокой термической нагрузке.

Заключение

График проведения заточки определяется условиями эксплуатации инструмента. В обязательном порядке данная операция выполняется после изготовления или радикальной коррекции формы рабочей головки. Каждый резец для токарного станка по дереву имеет свой эталонный шаблон. Это образец, по которому оценивается качество заточки. Мастер проверяет корректность сформированных углов и поверхностей. Также на современных линиях производства существуют пункты с электронным контролем инструмента, которые анализируют характеристики применяемых режущих деталей в автоматическом режиме.

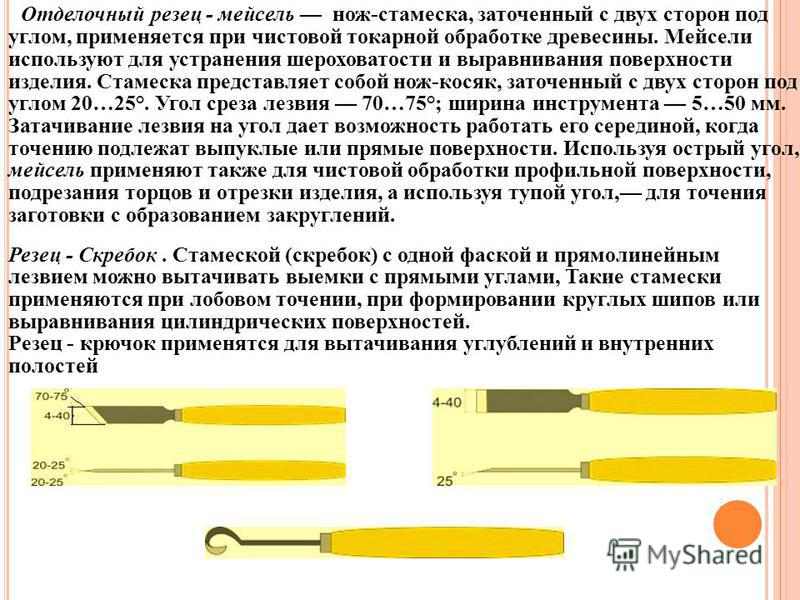

Заточка косой стамески — Руководство резчика по дереву

Как мы упоминали в предыдущем посте, резчики по дереву обычно либо любят, либо презирают косую стамеску; очень немногие неоднозначно относятся к этому инструменту. Те, кому не нравится косая стамеска, часто жалуются, что ее сложно (или почти невозможно) хорошо заточить.

В этом посте рассматриваются тонкости заточки косой стамески. Мы расскажем о факторах, влияющих на то, как быстро ваш перекос затупляется, когда его затачивать и как его затачивать. Попутно мы будем давать советы и рекомендации, облегчающие работу.

Какие факторы влияют на скорость затупления косого зубила?

Вот основные факторы, влияющие на остроту косой стамески. Объедините два или более из них, и ваше косое долото может затупиться всего за 15-30 минут фактического времени вращения.

Качество стали вашего долота

Мастера расходятся во мнениях относительно того, из какой быстрорежущей стали лучше всего делать косое лезвие долота — М2, криогенная, М42, ПМ или какая-то другая. Однако они согласны с тем, что 1) некоторые высококачественные стали дольше сохраняют остроту и 2) некачественная сталь быстро тупится.

Однако они согласны с тем, что 1) некоторые высококачественные стали дольше сохраняют остроту и 2) некачественная сталь быстро тупится.

Древесина, которую вы используете

Лиственные породы тупят лезвие быстрее, чем мягкие. Влага в зеленой древесине облегчает резку, чем древесина, высушенная в печи, и продлевает срок службы режущей кромки. Сучки, скрученные волокна или другие дефекты древесины увеличивают частоту необходимости заточки косой стамески. И, конечно же, любая грязь на древесине усложняет работу лезвия и означает, что его нужно будет чаще затачивать.

Количество дерева, которое вы обтачиваете долотом

Это относится не только к размеру проекта, хотя размер имеет значение. Что также имеет значение, так это то, сколько лишней древесины вы начинаете с конкретной детали. Если перед тем, как начать токарную обработку, вы распилили свой деревянный брусок как можно ближе к готовым размерам, ваше косое долото прорежет меньше древесины и дольше останется острым. Однако, если вы начнете с куска, который немного шире, чем вам нужно, и с помощью косой стамески обрежете лишнее, ваше лезвие затупится быстрее. (Резчики по дереву, которые используют и затачивают косые стамески, иногда выбирают этот метод. Они обнаруживают, что увеличение времени заточки с лихвой компенсируется эффективностью, с которой косая стамеска прогрызает лишнюю древесину.)

Однако, если вы начнете с куска, который немного шире, чем вам нужно, и с помощью косой стамески обрежете лишнее, ваше лезвие затупится быстрее. (Резчики по дереву, которые используют и затачивают косые стамески, иногда выбирают этот метод. Они обнаруживают, что увеличение времени заточки с лихвой компенсируется эффективностью, с которой косая стамеска прогрызает лишнюю древесину.)

Как узнать, что косой стамеске нужно заточить?

После того, как вы привыкнете к точению по дереву косым зубилом, вам не придется следить за часами или отслеживать фактическое время токарной обработки, чтобы знать, когда нужно затачивать косое зубило; это скажет вам. Вот несколько признаков того, что ваше косое долото нуждается в заточке:

Ваше долото режет неровно.

Острое перекошенное лезвие стамески эффективно и быстро прорезает древесину и обеспечивает гладкую поверхность, требующую незначительного шлифования. По мере того, как лезвие затупляется, оно больше не дает той же гладкой поверхности. Когда вы заметите более грубую текстуру или небольшие дефекты отделки, пришло время заточить стамеску.

Когда вы заметите более грубую текстуру или небольшие дефекты отделки, пришло время заточить стамеску.

Ваше долото режет с трудом.

По мере того, как лезвие затупляется, вы должны прикладывать большее усилие, чтобы наклонное долото прорезало древесину. Когда вы работаете усерднее, ваше лезвие тоже. Вам нужно сделать перерыв и заточить инструмент.

В качестве «опилок» вы получаете древесную щепу, а не древесную стружку.

Токарный станок производит «опилки» в виде характерных древесных прядей, а не крошечных кусочков или стружки. Как мы упоминали ранее, когда лезвие косой стамески затупится, оно не сможет ровно прорезать древесину. Это приводит к образованию древесной стружки, а не прядей, и сигнализирует о затупленном косом лезвии стамески.

Ваше долото поет другую мелодию.

Когда ваш инструмент прорезает дерево, он поет отчетливую песню. Точный тон будет варьироваться от детали к детали, в зависимости от типа используемой древесины. Однако по мере того, как лезвие косой стамески притупляется, мелодия немного меняется. Это изменение сигнализирует о том, что лезвие затупилось и нуждается в заточке.

Это изменение сигнализирует о том, что лезвие затупилось и нуждается в заточке.

Как лучше всего заточить косую стамеску?

Это сложный вопрос! Спросите 5 специалистов по токарной обработке дерева, как лучше всего заточить стамеску, и вы получите 5 разных ответов. Некоторые рекомендуют использовать шлифовальный станок или шлифовальный станок со специальным приспособлением для заточки. Другие клянутся, что алмазного режущего камня, точильного инструмента и немного силы руки достаточно, чтобы получить отличную режущую кромку. Мы не собираемся рекомендовать один метод другим. Все они хорошо работают с практикой.

К счастью, эксперты согласны в нескольких вещах:

Регулярная заточка имеет решающее значение.

Тупые инструменты заставляют вас работать усерднее и дают плохие результаты. Если ваше долото затупилось, вы будете проводить больше времени у станка и значительно больше времени будете шлифовать.

Угол скоса может немного отличаться, но должен быть в пределах определенного диапазона.

Некоторые эксперты совершенно непреклонны в том, что угол скоса должен составлять 30°. Большинство согласны с тем, что оптимальным является угол в диапазоне 30°-40°, в зависимости от конкретного косого долота, формы его лезвия и размера.

Черный маркер Sharpie поможет вам увидеть любые дефекты вашей техники заточки.

Отметьте скос на одной кромке лезвия черным маркером Sharpie. Немного заточить лезвие. Проверьте область скоса; места, где черный маркер все еще виден, указывают участки, которые не затачиваются.

Если вы используете шлифовальный станок, вы не должны давить на перекос, когда кладете его на шлифовальный круг.

Достаточно сильного касания и равномерного горизонтального движения по шлифовальному кругу. Давление приведет к неравномерной заточке вдоль фаски.

Защитные очки — хорошая идея, особенно если вы используете шлифовальную машину.

Точильщики могут посылать крошечные кусочки металла прямо в глаза. Защитить свое зрение просто умно.

Хонингование в качестве последнего шага для удаления заусенцев и окончательного штриха к отличной заточке.

Удаление заусенцев — это последний штрих, без которого работа не будет завершена.

Выводы

- Несколько факторов влияют на то, как быстро косой стамеске потребуется заточка. Знание этих факторов поможет вам предвидеть, как долго ваш перекос будет оставаться острым.

- Ваше косое долото сообщит вам, когда оно затупится. Послушайте, что он говорит.

- Эксперты расходятся во мнениях относительно того, какой метод заточки лучше. Тот факт, что у каждого метода есть свои поклонники, означает, что каждый из них хорошо работает после освоения. Вам нужно найти способ, который постоянно работает для вас, и использовать его регулярно.

Насколько острыми должны быть инструменты для токарных станков? Это Шарп!

Токарные станки — фантастическое оборудование; в то время как опытные профессионалы могут творить на них волшебство, даже неопытные любители могут создавать грамотные и красивые проекты. Хорошо выточенный кусок дерева часто может сделать разницу между средним проектом и уникальным произведением искусства.

Хорошо выточенный кусок дерева часто может сделать разницу между средним проектом и уникальным произведением искусства.

Токарные инструменты должны быть очень острыми, и перед использованием вы должны проверить свои токарные инструменты, чтобы убедиться, что они достаточно острые; если это не так, вам нужно заточить их, прежде чем продолжить. Эти инструменты необходимо будет затачивать через каждые пятнадцать минут токарной обработки твердой древесины.

Когда токарному станку требуется больше времени, чтобы прорезать секцию, или он издает звук, отличный от обычного; вместо прядей получается стружка; вам нужно прикладывать большее усилие, чтобы инструмент врезался в древесину при повороте; лезвие вашего инструмента, вероятно, потеряло остроту и затупилось.

Содержание

Токарные инструменты должны быть очень острыми

Токарный инструмент должен быть очень острым, чтобы выполнить рез и подгонку, что вас удовлетворит, а если токарный инструмент недостаточно острый, это приведет к дереву слезы В зависимости от того, где вы находитесь в процессе резки, вы можете использовать менее острые черновые калибры, но для чистовой обработки требуется очень острый инструмент.

Очень приятно работать с острым инструментом и наблюдать, как легко появляется форма, когда вы работаете с деревом.

Лезвие инструмента затупится быстрее, чем вы можете себе представить. Край работает очень тяжело; например, если вы обтачиваете кусок дерева диаметром 6,5 дюймов и используете настройку скорости на токарном станке 600 об / мин, 200 дюймов дерева будут проходить через лезвие инструмента в секунду.

Как понять, что ваш токарный инструмент недостаточно острый?

Вам необходимо проверить остроту инструмента токарного станка, прежде чем последствия тупого лезвия начнут проявляться в вашем проекте.

Тест бумаги для токарного станка

Приложите край режущего инструмента к листу бумаги. Чтобы разрезать его аккуратно, он должен быть очень острым. Его нужно заточить, если он рвет бумагу, а не режет ее.

Тест отражения инструмента токарного станка

В ходе этого теста поднесите режущую кромку к источнику света и посмотрите, отражается ли какой-либо свет от режущей кромки (не от боковой части инструмента). Если свет отражается от режущей кромки токарного инструмента, это означает, что на режущей кромке имеется плоское пятно, и его необходимо заточить.

Если свет отражается от режущей кромки токарного инструмента, это означает, что на режущей кромке имеется плоское пятно, и его необходимо заточить.

Если кромка не различима со стороны инструмента, это означает, что кромка достаточно острая.

Тест пальца токарного станка № 1

Держите токарный инструмент вверх дном рядом с телом и осторожно проведите пальцем по режущей кромке. Если он достаточно острый, он не будет плавно скользить по лезвию, потому что острый край зацепится за грубую кожу вашего пальца.

Обратите внимание, что для проведения этого теста необходимо провести пальцем под углом 90 градусов к режущей кромке, а не параллельно кромке. Проведение пальцем параллельно режущей кромке может привести к травме.

Пальцевой тест токарного станка № 2

Проведите инструментом по ногтю большого пальца. Если край достаточно острый, он зацепится за поверхность вашего ногтя и даже создаст стружку!

Если он проходит быстро без трения, его необходимо заточить.

Попробуйте вырезать небольшой кусок хвойной древесины

Возьмите кусок мягкой древесины, например сосны, и попытайтесь вырезать его поперек волокна с помощью токарного станка. Если токарный инструмент прорезает зерно равномерно, то токарный инструмент достаточно острый.

Если он только давит, не режет поверхность и оставляет вмятину на древесине, необходимо заточить токарный инструмент.

Какие факторы влияют на остроту вашего токарного инструмента?

Несколько факторов влияют на то, как быстро режущий инструмент теряет свою остроту. К ним относятся

Тип древесины, которую вы точите с помощью токарного станка

Если вы точите очень твердую древесину, которая имеет высокие баллы по шкале Янки, и если она имеет много дефектов, в частности, токарный инструмент потеряет свою остроту. быстро.

Чем мягче или влажнее древесина, тем дольше она будет держать лезвие.

Тип используемого вами токарного станка

Из-за характера своих функций некоторые инструменты в вашем ящике теряют остроту быстрее, чем другие.

Инструмент для черновой обработки, с которого начинается основная обработка древесины, изнашивается быстрее, чем инструмент для разделения.

Металл, из которого он сделан, влияет на длину, в которой он остается острым

Недорогие токарные инструменты изготавливаются из быстрорежущей стали или сплава железа с вольфрамом. Инструменты из быстрорежущей стали и сплавов железа изнашиваются быстрее всего и требуют более частой заточки.

Более качественные и дорогие инструменты относятся к категории «тигельных сталей», также называемых «порошковыми металлами», которые изготавливаются из хрома, кобальта, ванадия или углерода.

Углеродистая сталь имеет более острую кромку, но не обладает износостойкостью, обеспечиваемой карбидами хрома, кобальта или ванадия, производимыми в тигельных сталях.

Конечно, недостатком твердых материалов для токарных станков является то, что чем тверже материал, тем труднее его заточить.

Как заточить токарный инструмент

Заточка токарных инструментов — это целая тема, и в этой статье недостаточно места, чтобы отдать должное этой сложной теме.

Вместо этого давайте рассмотрим принципы, которые вам следует применять.

Вам нужно заточить инструмент, а не изменить его форму

Когда вы затачиваете инструмент токарного станка, цель состоит в том, чтобы сделать кромку более острой, сохранив форму исходной кромки.

Держите инструмент токарного станка под правильным углом к шлифовальному столу, чтобы кромка стала достаточно острой.

Заточите обе стороны лезвия так, чтобы углы лезвия оставались одинаковыми с обеих сторон.

Как наточить лезвие, чтобы оно оставалось острым

Несмотря на то, что острыми как бритва инструментами удобно работать, чем острее вы их сделаете, тем быстрее они потеряют свою остроту. Возьмем пример с лезвием бритвы: вначале оно режет почти волшебным образом; однако это не займет много времени, прежде чем он потеряет свою остроту.

Если вы заточите токарный инструмент до такой степени, что он пройдет тесты, описанные ранее в этой статье, а именно;

- Тест бумаги для токарного инструмента

- Тест отражения инструмента для токарного станка

- Тест пальца для токаря № 1

- Тест пальца для токаря № 2

- Резка небольшого обрезка мягкой древесины

Достаточно острый , и вы можете использовать его для своего проекта.