Как центрировать червячную фрезу: Проектирование червячных фрез в среде КОМПАС-График

Содержание

Справочник зубореза. Нарезание червячных колес и шлицевых валов

НАРЕЗАНИЕ ЧЕРВЯЧНЫХ КОЛЕС ЧЕРВЯЧНОЙ ФРЕЗОЙ

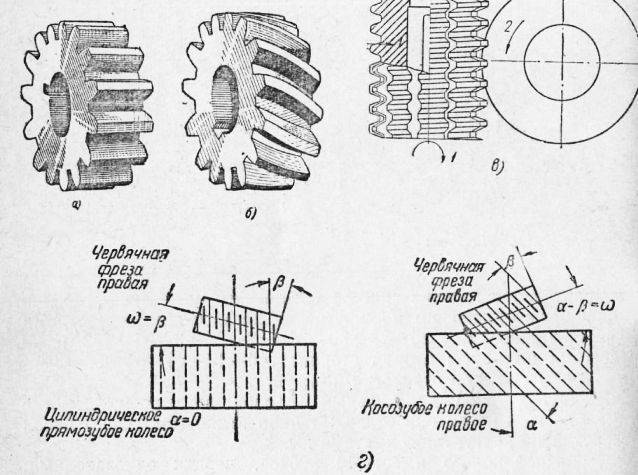

Размеры и профиль червячной фрезы, предназначенной для нарезания червячного колеса, должны соответствовать червяку в зацеплении с которым данное колесо будет работать.

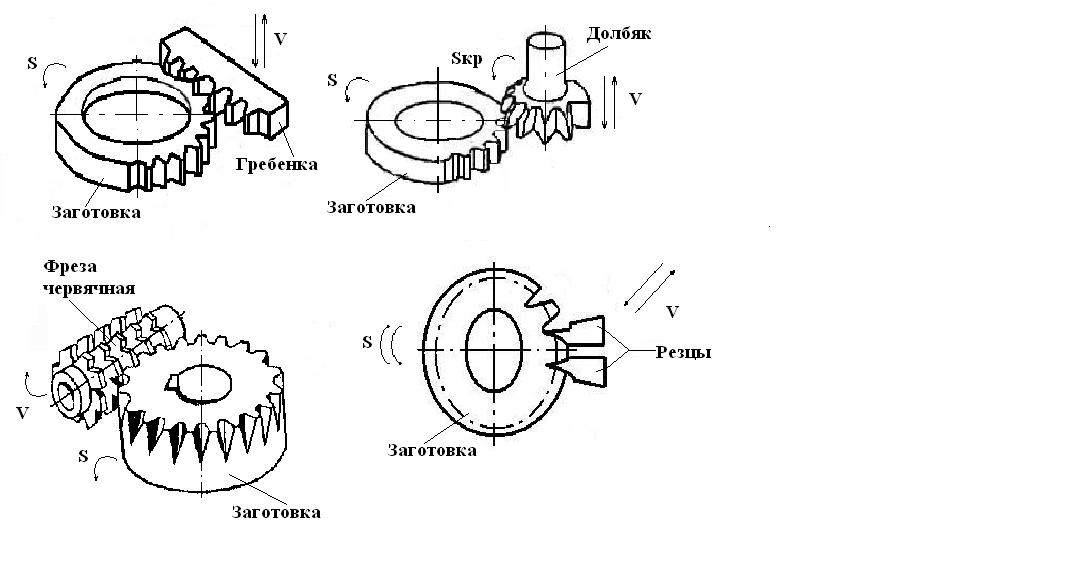

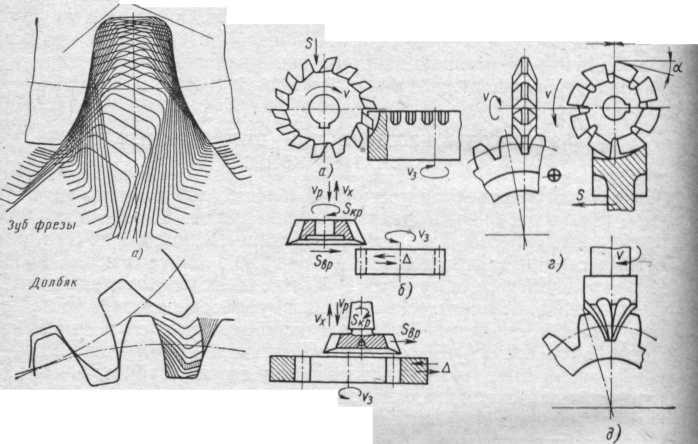

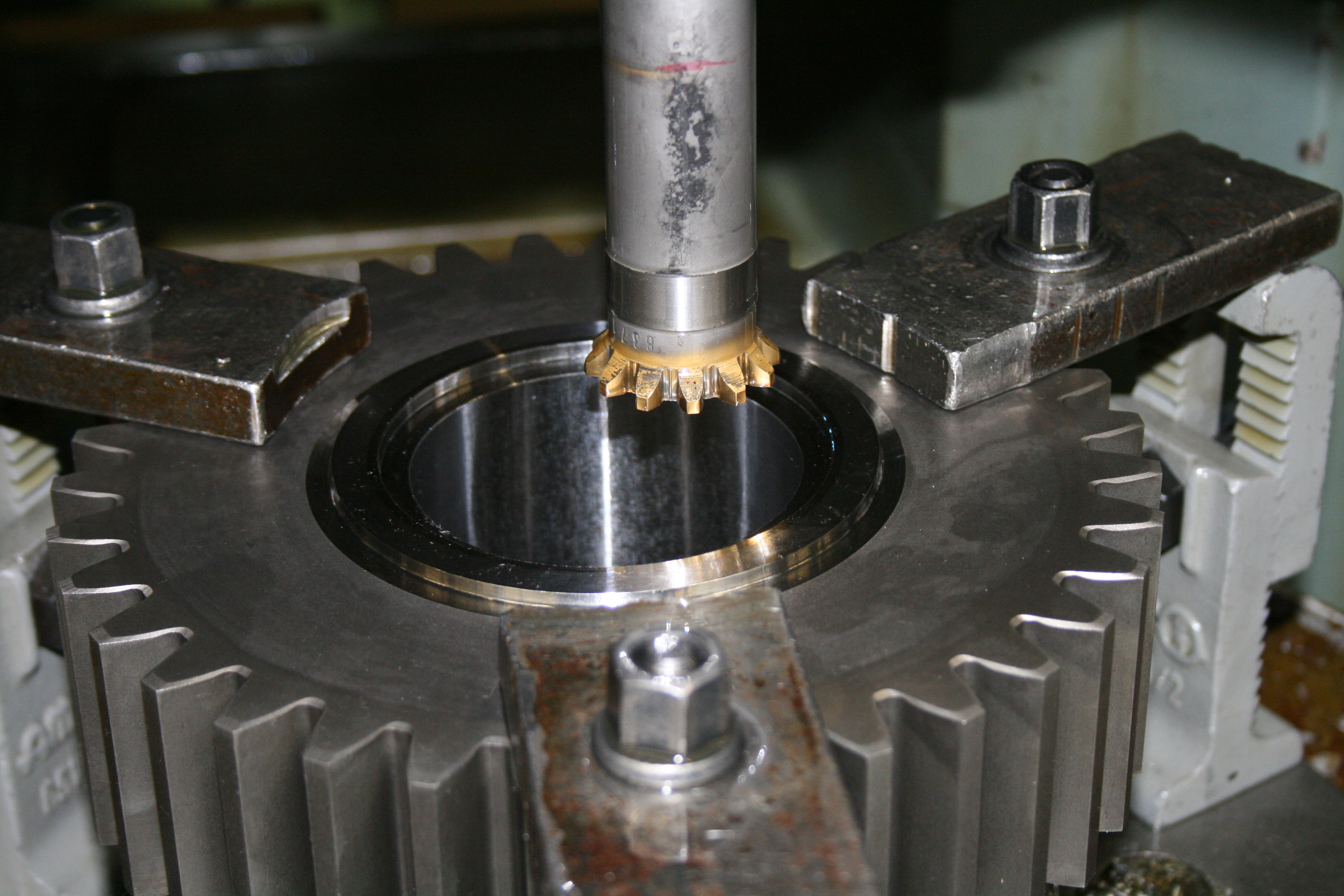

При нарезании червячных колес применяют радиальную (рис. 1, а) или тангенциальную — осевую (рис 1,б) подачу. При осевой подаче станок должен иметь тангенциальный (протяжной)

суппорт, а фреза должна быть выполнена с конусом на длине 2—2,5 витков, под углом φ = 20…25°.

На рис. 1 показано направление вращения фрезы и заготовки при нарезании зубьев правозаходными фрезами. В случае применения левозаходных фрез направление вращения заготовки

изменяют на противоположное.

Для отделки червячного колеса применяют фрезу-шевер, представляющую собой червяк с режущими кромками по боковой поверхности его витков.

При нарезании червячных колес необходимо точно установить фрезу относительно заготовки. При этом ось фрезы должна быть расположена горизонтально (нулевые4штрихи на шкалах

При этом ось фрезы должна быть расположена горизонтально (нулевые4штрихи на шкалах

суппорта и салазок совпадают) и должна находиться в главной плоскости нарезаемого колеса, т. е. в плоскости, проходящей через его середину (рис. 2).

Положение суппорта контролируется плитками (концевыми мерами), размер которых определяется по формуле b = А — d/2, где А — расстояние от главной плоскости до базового торца;

d — диаметр контрольной оправки, установленной в шпинделе станка. При установке фрезерные салазки надо перемещать в вертикальном направлении

до соприкосновения контрольной оправки с мерной плиткой.

Рис. 1. Схема нарезания червячных колес:

а — с радиальной подачей; б -с тангенциальной подачей

Нарезание колес с применением радиальной подачи.

Включают механизмы станка, приводящие во вращение фрезу и стол с нарезаемой заготовкой и обеспечивающие радиальную

подачу стола на фрезу (или колонки с фрезерными салазками). Вертикальную подачу выключают, гитара дифференциала не работает. Перед нарезанием колес настраивают гитары

Вертикальную подачу выключают, гитара дифференциала не работает. Перед нарезанием колес настраивают гитары

скоростей, подач и деления, причем гитары скоростей и деления настраивают так же, как для нарезания цилиндрических колес, а для настройки гитары подач выводят формулу

настройки исходя из кинематической схемы станка, например, мод. 5К324. За один оборот стола винт В горизонтального перемещения стола (шаг 10 мм) должен обеспечить радиальную

подачу Sp (мм/об).

Уравнение кинематической цепи

откуда

По рассчитанному значению iпод подбирают сменные колеса при заданной подаче или непосредственно по таблицам, имеющимся на станке.

Рис. 2. Схема установки фрезы относительно нарезаемого червячного колеса при расположении базового торца:

а — сверху; б — снизу;

1 — подставка; 2 — заготовка; 3 — контрольная линейка; 4 — мерная плитка; 5 — контрольная оправка; 6 — главная плоскость червячного колеса; 7 — стол станка

Фрезу и заготовку сближают до тех пор, пока расстояние между их осями не станет равным заданному в чертеже межосевому расстоянию нарезаемой червячной передачи.

Устанавливают упор для автоматического выключения подачи при получении требуемой высоты зуба (т. е. заданного расстояния между осями инструмента и обрабатываемого колеса).

Нарезание колес с применением тангенциальной передачи. Вместо обычного суппорта на салазках станка устанавливают тангенциальный суппорт. Работают механизмы, приводящие

во вращение фрезу и стол с заготовкой и обеспечивающие тангенциальную подачу.

Вращение стола должно быть связано с вращением фрезы для получения нужного числа зубьев и с тангенциальной подачей фрезы, которая сообщает столу дополнительный поворот,

пропорциональный величине подачи. Следовательно, должны быть настроены гитары скоростей, деления, подачи и дифференциала.

Сменные колеса гитар скоростей и деления подбирают так же, как и при нарезании косозубых цилиндрических колес.

Формулы для настройки гитар подач и дифференциала имеют следующий вид:

где sт — тангенциальная подача, мм/об; k — число заходов фрезы; т — осевой модуль нарезаемого колеса, мм; с2 и с3 — коэффициенты, зависящие от кинематики данного станка и

суппорта.

Значения коэффициента с3 для некоторых станков приведены в табл. 1.

табл. 1. Значения коэффициента с3 для настройки гитары дифференциала при нарезании червячных колес с помощью тангенциального суппорта

По найденным значениям iпод и iдиф подбирают сменные колеса. Сменные колеса гитары подач могут быть также подобраны при заданной подаче по имеющимся на станке таблицам.

Рекомендуемые режимы резания при нарезании червячных колес червячными фрезами указаны в табл. 2. Основное (в мин) время, необходимое для нарезания червячных колес,

определяют по формулам.

табл. 2. Режимы резания при нарезании червячных колес червячной фрезой (обрабатываемый материал — бронза HB 120—180, чугун HB 170—250)

При нарезании с радиальной подачей

T0 = [(h+ 0,8m)*z]/(n*sp*k) ;

при нарезании с тангенциальной подачей

T = L*z/(n*sт*k2)

где h — высота зубьев колеса, мм; n — частота вращения фрезы, об/мин; z — число зубьев нарезаемого колеса; L—длина хода фрезы в направлении подачи, мм.

Формулы для определения хода фрезы в направлении подачи с учетом перебега, равного 5 мм:

при нарезании за один проход

L = (0,11z+ 7,5) m + 5

при нарезании за два прохода:

первый L = (0,11z + 6) т + 5

второй L = (0,11z + 4,4) т + 5

НАРЕЗАНИЕ ШЛИЦЕВЫХ ВАЛОВ

Наибольшее распространение имеют шлицевые соединения с эволь-вентной и прямоугольной формой зубьев. Центрирование шлицевых соединений может быть по наружному или

внутреннему диаметру либо по ширине шлицев.

Зубья шлицевых эвольвентных соединений аналогичны зубьям обычных прямозубых передач и отличаются от них размерами. Их нарезают так же, как и обычные зубчатые колеса.

Шлицевые прямозубые валы нарезают методом обкатки на шлице-фрезерных и зубофрезерных станках.

При нарезании шлицевых валов механизмы шлицефрезерных станков должны обеспечить вращение фрезы и нарезаемого вала и подачу фрезерного суппорта вдоль оси нарезаемого

вала. Для этого служат кинематические цепи станка: скоростная цепь от электродвигателя к фрезерному шпинделю; делительная цепь, связывающая вращение фрезы и

Для этого служат кинематические цепи станка: скоростная цепь от электродвигателя к фрезерному шпинделю; делительная цепь, связывающая вращение фрезы и

нарезаемого вала для обеспечения заданного числа шлицев; цепь подачи, связывающая осевое перемещение суппорта с вращением нарезаемого вала. Настройке подлежат

гитары скоростей, деления и подач.

Шлицефрезерные станки (табл. 4) подобны горизонтальным зубофрезерным станкам, но более просты по конструкции и кинематике,

в частности они не имеют дифференциальной цепи, необходимой в зубофрезерных станках, для нарезания косозубых колес.

табл. 4 Технические характеристики шлицефрезерных станков.

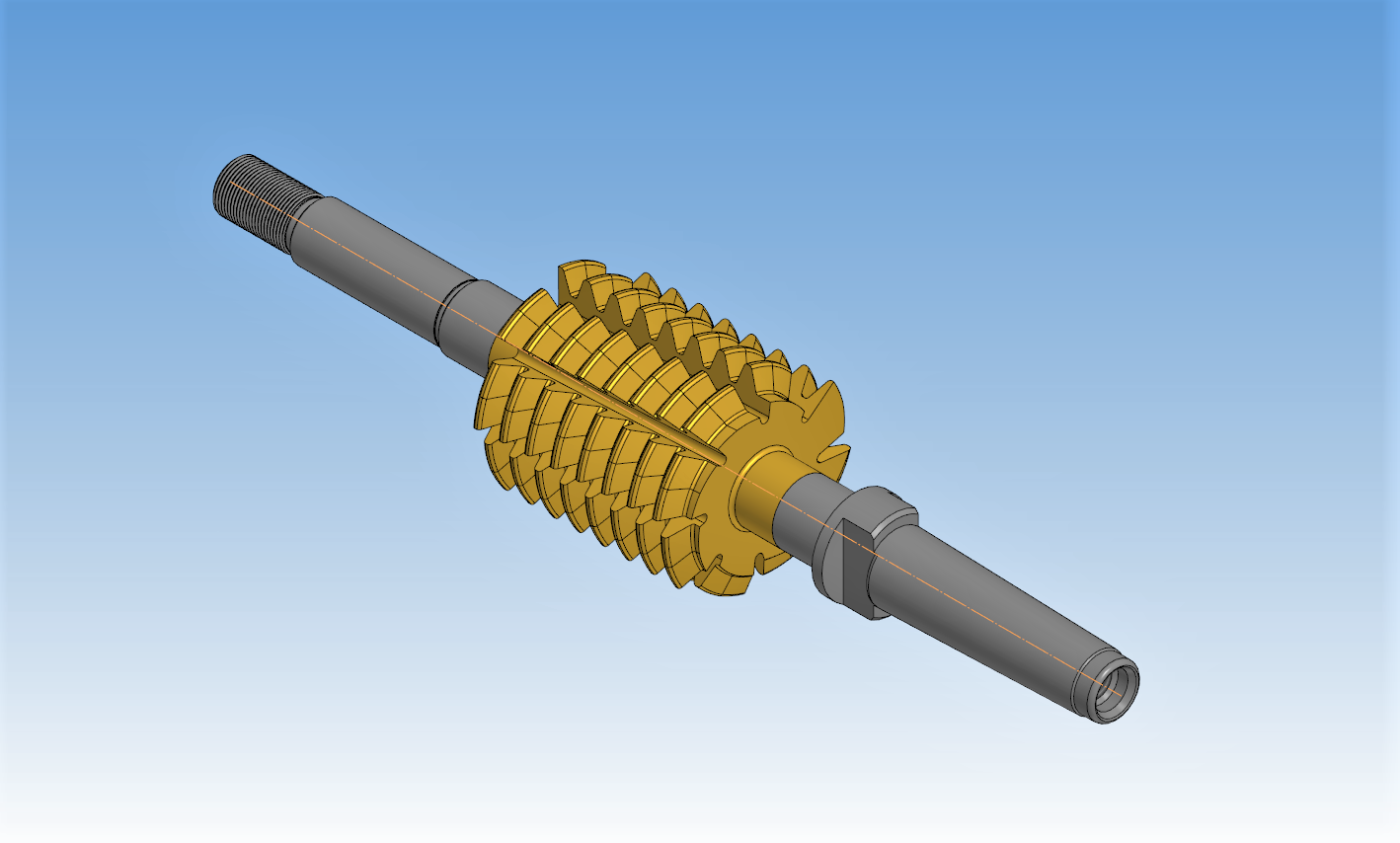

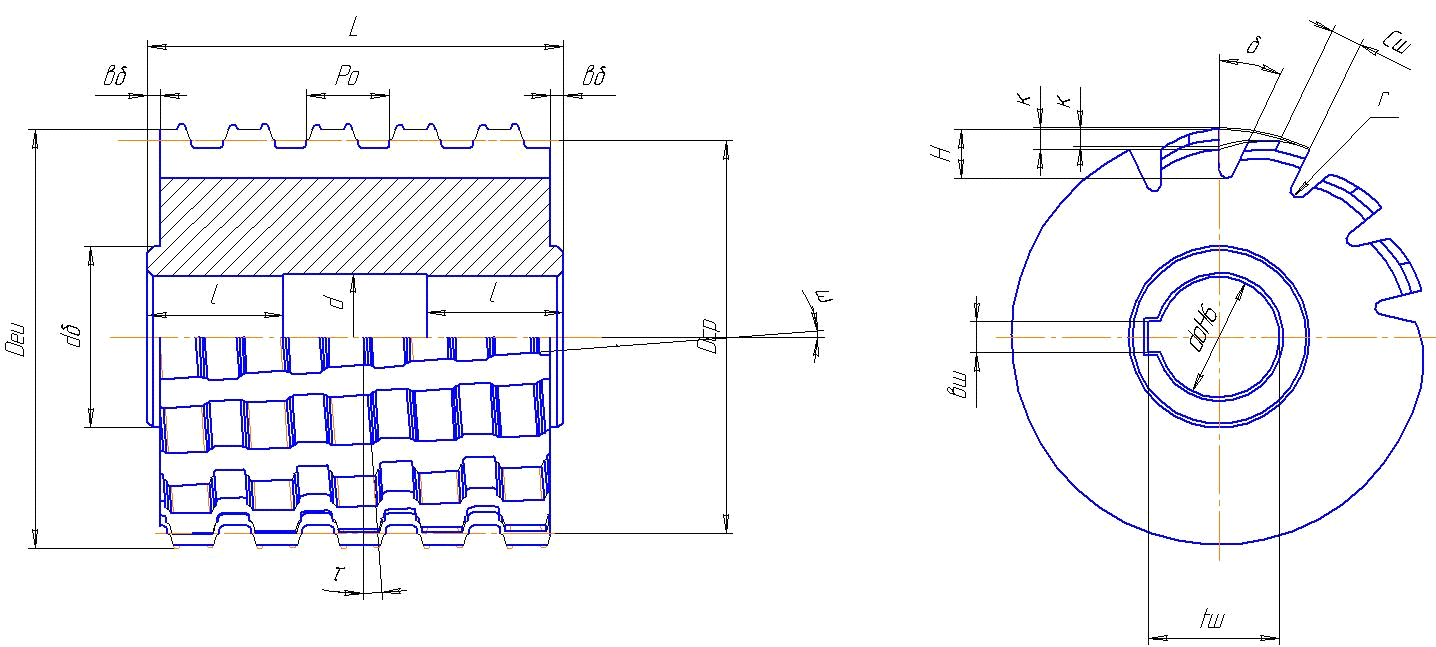

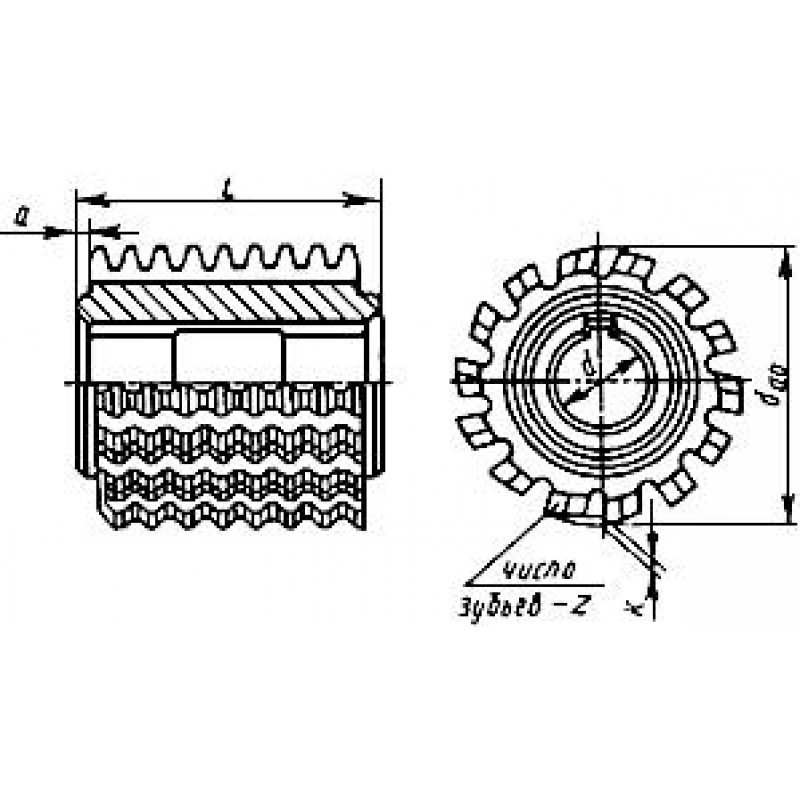

Для каждого размера диаметра вала и числа шлицев требуется отдельная фреза. Червячные шлицевые фрезы (рис. 6) по конструкции подобны червячным фрезам для

цилиндрических колес и отличаются от них лишь формой профиля зубьев.

Рис. 6. Шлицевые фрезы:

а — без усиков; 6 — с усиками

Шлицевые фрезы бывают обычные без усиков, с усиками и с удлиненным зубом. Фрезы с усиками применяют для обработки валов при центрировании по внутреннему диаметру.

Фрезы с усиками применяют для обработки валов при центрировании по внутреннему диаметру.

Усики образуют выемку у основания зуба (см. рис. 6).

Основные размеры червячных шлицевых фрез и число допускаемых переточек приведены в табл. 5

табл. 5 Основные размеры (в мм) и число переточек чистовых червячных фрез (см. рис. 6) для шлицевых валов с прямобочным профилем

Примечание. Допускаемый износ по задней поверхности фрезы при чистовой обработке 0,2-0,4 мм; при черновой — 0,6 — 0,8 мм.

Шлицевые фрезы перетачивают по передней поверхности. При расчете числа переточек допускаемую толщину стачиваемого слоя принимают равной 2/3 ширины зуба,

а слой, снимаемый при одной переточке, 1 мм.

Режимы резания при нарезании шлицевых валов червячными шлицевыми фрезами из быстрорежущей стали приведены в табл. 6. Усики являются слабым местом фрезы,

поэтому подачи и скорости резания для фрез с усиками принимают меньшими, чем для фрез без усиков.

табл. 6 Режимы резания при нарезании прямоугольных шлицев червячными фрезами (обрабатываемый материал — углеродистая и легированная сталь HB 190)

табл. 7 Глубина врезания червячных шлицевых фрез

Червячные фрезы для обработки шлицевых валиков с прямобочным профилем

3

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО ПО ОБРАЗОВАНИЮ

ГОСУДАРСТВЕННОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО

ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«ВЯТСКИЙ

ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

Факультет

автоматизации машиностроения

Кафедра

«Технология автоматизированного

машиностроения»

Методические

указания

для выполнения

курсовой работы

Дисциплина

«Проектирование

режущего инструмента»

Специальность

151001 —

«Технология машиностроения»

Киров 2010

УДК 621. 9.02.001.24

9.02.001.24

П78

Методические указания разработаны в

соответствии с рабочей программой

дисциплины «Проектирование режущего

инструмента» для студентов, обучающихся

по специальности 151001 – «Технология

машиностроения».

Рецензент: кандидат

технических наук, доцент кафедры ОКМ

А.В. Удалов

Составители:

кандидат технических

наук, доцент кафедры ТАМ Е.А. Куимов.

Редакция автора

Подписано в

печать Усл. печ. л. 1,25

Бумага офсетная.

Печать

копир Aficio

1022

Заказ № 410 Тираж

32

Текст напечатан

с оригинала — макета, представленного

составителями.

Оформление обложки,

изготовление – ПРИП ВятГУ

Е.А.Куимов, 2010

© Вятский

государственный университет, 2010

ОСНОВНЫЕ ПОЛОЖЕНИЯ

Червячные

фрезы являются наиболее распространенным

инструментом том для обработки шлицевых

валиков прямолинейного профиля. Эти

Эти

фрезы можно подразделить по конструкции

и по методу получения профиля. Наибольшее

распространение получили:

Нарезание

шлицевых валиков червячными фрезами

проводится по методу обката. Профиль

червячной фрезы представляет собой

профиль рейки, а профиль нарезаемого

валика профиль зубчатого колеса,

находящегося в зацеплении с рейкой.

При

относительном движений валика последний

своей начальной окружностью катится

по начальной прямой рейки без скольжения.

Резание осуществляется за счет вращения

фрезы.

Червячные

фрезы без усиков обеспечивают прямолинейный

профиль стороны выступа валика не по

всей глубине выступов. У основания шлицы

имеют некоторый переходный участок fр,

ограниченный не прямой, а некоторой

кривой. Наличие этого криволинейного

участка нежелательно. Он получается в

результате движения обката.

Чтобы

избежать этого участка применяют

червячные фрезы с усиками. Зуб такой

фрезы имеет небольшие выступы (усики),

которые при фрезеровании врезаются

глубже, чем вершины зуба фрезы и тем

самым обеспечивается небольшое углубление

в углах (рисунок 1).

Если

глубина такой канавки будет больше

глубины fр

переходной кривой, то сторона шлицы до

пересечения ее с окружностью внутреннего

диаметра шлицевого валика будет

прямолинейной. Фрезы с усиками обеспечивают

правильную геометрию, но не дают

возможность применять высокие скорости

резания и большие подачи. Кроме того

шлицевый валик, обработанный фрезой с

усиками, имеет меньшую прочность.

Шлицевые

соединения с прямобочным профилем имеют

три типа центрирования:

по

наружному диаметру – Dе;по

внутреннему диаметру – di;по

боковым сторонам – b.

При

центрировании по наружному диаметру и

боковым сторонам шлиц применяются фрезы

без усиков, а при центрировании по

внутреннему диаметру, когда необходимо

получить прямолинейный участок по всей

высоте шлица-фрезы с усиками.

Проектировочный

расчет червячных фрез для нарезания

шлицевых валов с прямобочным профилем

(рисунок 2).

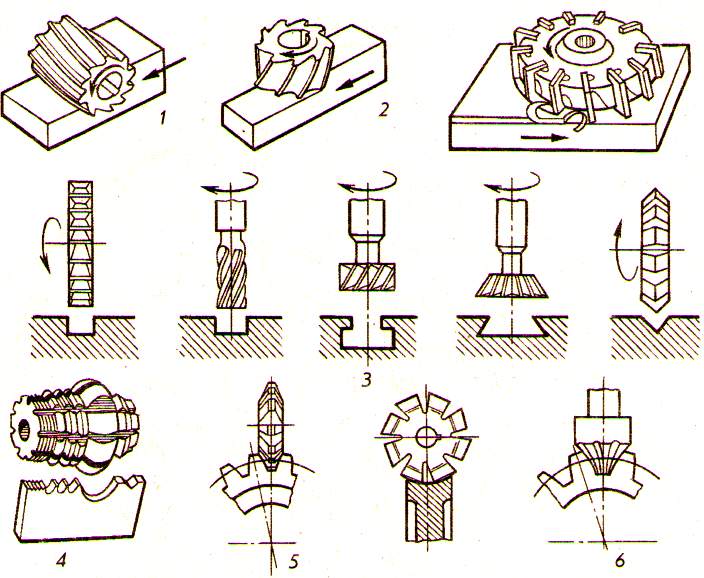

Рисунок 1 –

Классификация фрез

γ

Рисунок 2 – Расчет

червячных шлицевых фрез

Червячный винт Высокоскоростное производство | Журнал Gear Solutions Ваш ресурс для зубообрабатывающей промышленности

Обсуждается сравнение стандартной червячно-фрезерной обработки с червячно-винтовой зубофрезерной обработкой (WSPS), включая скорость резания, скорость вращения осей, кинематику станка и конфигурацию станка. Пример расчета червячных винтов с малым шагом показывает, что время производственного цикла можно сократить с помощью процесса WSPS.

В этом документе показано, как производить червячные винты, когда реальная конфигурация зубофрезерного станка имеет ось червячной фрезы, перпендикулярную оси заготовки, с поворотом головки червячной фрезы на ±30 градусов для изготовления косозубых шестерен. Как известно, угол подъема червяка от перпендикулярной оси заготовки составляет 90 градусов ±30 градусов. На этом типе зубофрезерного станка невозможно изготовить червячный винт двумя традиционными способами: с помощью червячной фрезы, нарезающей одну резьбу за другой, или с помощью червячной фрезы для изготовления многозаходного винта только за один проход. отрезать проход.

На этом типе зубофрезерного станка невозможно изготовить червячный винт двумя традиционными способами: с помощью червячной фрезы, нарезающей одну резьбу за другой, или с помощью червячной фрезы для изготовления многозаходного винта только за один проход. отрезать проход.

Чтобы решить эту проблему, рассмотрим, как варочная поверхность зацепляется с прямой шестерней. Концептуально это похоже на зацепление червячного винта с шестерней. Теперь рассмотрим обратное: инструмент представляет собой прямое зубчатое колесо и выглядит как фасонный резец. Заготовка – червяк. Используя эту концепцию, все оси между заготовкой и инструментом меняются местами. Ось поворота инструмента должна поворачиваться от 90 градусов минус угол спирали червячного винта. Это означает, что он должен поворачиваться на ±30 градусов от перпендикуляра между осью инструмента и заготовкой. Теоретически, с помощью этого процесса ваша машина теперь может производить червячные винты любого типа.

Скорости вращения также реверсированы. При обычной зубофрезерной обработке скорость вращения заготовки определяется путем деления числа оборотов фрезы на число зубьев шестерни и умножения на номер резьбы шестерни. Теперь скорость резания определяется вращением заготовки. Таким образом, если необходимо достичь скорости резания 8,66 дюйма в минуту при делительном диаметре 0,275 дюйма, вращение заготовки достигнет 9,100 об/мин. Скорость инструмента будет рассчитана путем деления скорости заготовки на количество ее зубьев и умножения на количество витков винта. Все наоборот. Но в чем преимущество?

При обычной зубофрезерной обработке скорость вращения заготовки определяется путем деления числа оборотов фрезы на число зубьев шестерни и умножения на номер резьбы шестерни. Теперь скорость резания определяется вращением заготовки. Таким образом, если необходимо достичь скорости резания 8,66 дюйма в минуту при делительном диаметре 0,275 дюйма, вращение заготовки достигнет 9,100 об/мин. Скорость инструмента будет рассчитана путем деления скорости заготовки на количество ее зубьев и умножения на количество витков винта. Все наоборот. Но в чем преимущество?

Если указана скорость осевой подачи 0,002 дюйма на оборот детали, время цикла будет чрезвычайно коротким. Латунная деталь длиной около 0,472 дюйма, вращающаяся со скоростью 9100 об/мин, будет обработана за 1,6 секунды, что примерно в восемь раз быстрее, чем на обычной червячной фрезе. Теперь ваша первоначальная проблема превратилась в сверхпродуктивный процесс. Единственное препятствие – найти зубофрезерный станок с высокоскоростной синхронизацией шпинделей заготовки. Этому станку нужны шпиндели, которые могут достигать 16 000 об/мин, чтобы охватить весь диапазон червячных винтов малого и микроразмера. Зуб инструмента проникает в материал, как фреза токарного инструмента, но разница в том, что инструмент вращается, и все его зубья постепенно входят в материал, чтобы разрезать профиль червячного винта. На каждый зуб уходит немного материала, что делает процесс достаточно мягким и постоянным. Быстрое время цикла и качество гладкой поверхности делают этот процесс интересным для высокопроизводительных прецизионных червячных винтов.

Этому станку нужны шпиндели, которые могут достигать 16 000 об/мин, чтобы охватить весь диапазон червячных винтов малого и микроразмера. Зуб инструмента проникает в материал, как фреза токарного инструмента, но разница в том, что инструмент вращается, и все его зубья постепенно входят в материал, чтобы разрезать профиль червячного винта. На каждый зуб уходит немного материала, что делает процесс достаточно мягким и постоянным. Быстрое время цикла и качество гладкой поверхности делают этот процесс интересным для высокопроизводительных прецизионных червячных винтов.

Силовая нарезка червячного винта

Термин, используемый для высокоскоростного производства червячного винта, называется силовой нарезкой червячного винта (WSPS). Основная идея известна уже много лет, но так и не была реализована по простой причине: на рынке не существовало зубофрезерных станков, способных точно изготавливать червяки методом WSPS. Это связано с тем, что шпиндели с прямым приводом без люфта и энкодеры с высоким разрешением необходимы для точного синхронного движения фрезы и заготовки. Цель этой статьи — представить WSPS как новый процесс для обрабатывающих центров с ЧПУ нового поколения.

Цель этой статьи — представить WSPS как новый процесс для обрабатывающих центров с ЧПУ нового поколения.

Поскольку надежной документации по WSPS мало, в этой статье объясняется, что обнаружил и задокументировал Аффольтер, тестируя «новый» способ червячной обработки. Компания работала в сотрудничестве со швейцарским производителем зубофрезерного инструмента, который предоставил идеи о том, как внедрить процесс WSPS в обычный зубофрезерный станок. Основная идея хороша для маленьких червей между DP127 (0,3 мм) и DP17 (1,5 мм). Для этого типа червяка время производственного цикла может быть сокращено в три-пять раз по сравнению со стандартной нарезкой червяка. Таким образом, WSPS наиболее применим для червяков с малым шагом, но менее желателен для больших и широких диаметров шага червяка.

Основной принцип

Червячная зубофрезерная обработка является полной противоположностью стандартной зубофрезерной обработке. Когда зубчатое колесо зубчатое, вы можете ассимилировать винт (червячную плиту), зацепляющийся с прямым зубчатым колесом (заготовка). В случае силового шлифования с червячным винтом это обратный процесс, когда прямое зубчатое колесо (инструмент) входит в зацепление с винтом (заготовкой). См. Рис. 1, Рис. 2 и Рис. 3.

В случае силового шлифования с червячным винтом это обратный процесс, когда прямое зубчатое колесо (инструмент) входит в зацепление с винтом (заготовкой). См. Рис. 1, Рис. 2 и Рис. 3.

Рис. 1: Зубофрезерование Рис. 2: Фрезерование червяка Рис. 3: WSPS

Фрезерование приравнивается к фрезерованию. Но WSPS нужно уподобить токарной обработке. См. рис. 4 и рис. 5.

Рисунок 4: Фрезерование и зубофрезерная обработка

Рисунок 5: Токарная обработка и WSPS [2]Инструмент WSPS выглядит как круглое токарное колесо с множеством зубьев, которое можно приравнять к режущим инструментам. Вместо одной фрезы, перемещающейся вдоль оси червяка и профилирующей весь червяк, в материале вращается множество зубьев, которые постепенно режут их.

WSPS не ограничивается ограниченным числом витков резьбы, а в основном эвольвентным профилем червяка ZI. (См. рис. 6 и рис. 7.) В некоторых случаях ZA-профиль может быть реализован с помощью такого инструмента, но его необходимо изучать в каждом конкретном случае.

Рисунок 6: Профиль ZI, четыре захода, m = 0,6 / DP42,3Рисунок 7: Профиль DP42.3 ZI, один заход, m = 0,72 / DP35,3

Поскольку инструмент должен наклоняться на значение угла хода червяка, угол резания между деталью и осью инструмента всегда меняется в зависимости от модуля и количества витков. Поэтому угол подъема червяка g ограничен примерно 25 градусами. При большем угле существует риск снижения производительности инструмента.

Поскольку WSPS можно сравнить с токарной обработкой, качество обработки поверхности может достигать высокого качества. Как и токарная фреза, инструмент почти не образует заусенцев, но, конечно, на входе и выходе могут возникнуть острые углы.

Различия между червячной фрезой и червячной зубофрезерной обработкой

Скорости резания

Одно из самых больших различий между этими двумя методами заключается в том, что червячно-фрезерная обработка — это процесс фрезерования, а WSPS похож на процесс токарной обработки. Скорость резания рассчитывается на основе периферии червячной фрезы для процесса червячной фрезы и диаметра шага червяка для процесса WSPS. (См. рис. 8 и рис. 9.)

(См. рис. 8 и рис. 9.)

Рис. 8: Скорость резания червячной фрезой

Рис. 9: Скорость резания WSPS

Скорость резания и подача

В таблице 1 представлены различные скорости резания и подачи, обычно используемые для червячной фрезы или WSPS.

Таблица 1: Скорости резания

Различия в процессах объясняют различия в скоростях резания и подаче между червячной фрезой и WSPS.

Скорости вращения осей и формулы синхронизации

Для стандартной зубофрезерной обработки соотношение скоростей вращения между фрезой и заготовкой можно рассчитать по следующим формулам:

Любой, кто знаком с фрезой, не удивится тому, что фреза вращается быстрее, чем заготовка. Чтобы начать расчет, скорость вращения фрезы определяется, зная скорость резки, которая будет использоваться для процесса.

Однако, как объяснялось ранее, весь процесс инвертирован. Скорости будут обратными по сравнению с обычной зубофрезерной. Скорость вращения заготовки можно рассчитать, зная скорость резания, достигаемую на делительном диаметре. В следующем разделе объясняется, что из-за большого количества зубьев на инструменте и малого шага червяка деталь вращается со скоростью несколько тысяч об/мин, в то время как фреза достигает лишь нескольких сотен об/мин.

В следующем разделе объясняется, что из-за большого количества зубьев на инструменте и малого шага червяка деталь вращается со скоростью несколько тысяч об/мин, в то время как фреза достигает лишь нескольких сотен об/мин.

При нарезании косозубых зубчатых колес угловая компенсация должна быть введена в ось вращения заготовки при подаче. Чтобы компенсировать спираль зубчатого колеса, скорость вращения заготовки должна быть увеличена при фрезеровании, тогда как фреза должна быть замедлена для процесса WSPS. Это компенсирует угол наклона спирали червяка. (См. Рисунок 10 и Рисунок 11.)

Рисунок 10: Параметры червяка Рисунок 11: Параметры червяка

Пример расчета

На рисунке 12 показан пример червяка, размеры которого идеально подходят для WSPS. Червяк имеет модуль 0,6 мм и эвольвентный профиль ZI.

Рис. 12: Данные червяка

Фрезерование червяка

WSPS

Для червячно-фрезерной обработки, а также для WSPS, время цикла можно рассчитать по скорости подачи, придаваемой заготовке. Скорость подачи заготовки определяется в мм на оборот заготовки. Поэтому время цикла находится в прямой зависимости от скорости вращения заготовки. Чем быстрее вращается заготовка, тем короче будет время цикла. Чтобы сравнить время цикла между червячной фрезой и WSPS, примите во внимание скорость подачи 0,3 мм/оборот заготовки для фрезы и 0,06 мм/оборот заготовки для WSPS. Поскольку длина одинакова, можно определить коэффициент времени цикла. Важно отметить, что количество зубьев на инструменте не влияет на время цикла, в отличие от стандартной зубофрезерной обработки, где влияет количество витков резьбы на фрезе. Фактор 0,8 обусловлен разным подходом между червячной фрезой и WSPS. Действительно, фреза не может врезаться радиально. Исходное положение подачи заготовки должно быть смещено в соответствии с радиусом фрезы. Это смещение меньше для стандартной червячной фрезы. (См. схему цикла WSPS далее на рис. 25.)

Скорость подачи заготовки определяется в мм на оборот заготовки. Поэтому время цикла находится в прямой зависимости от скорости вращения заготовки. Чем быстрее вращается заготовка, тем короче будет время цикла. Чтобы сравнить время цикла между червячной фрезой и WSPS, примите во внимание скорость подачи 0,3 мм/оборот заготовки для фрезы и 0,06 мм/оборот заготовки для WSPS. Поскольку длина одинакова, можно определить коэффициент времени цикла. Важно отметить, что количество зубьев на инструменте не влияет на время цикла, в отличие от стандартной зубофрезерной обработки, где влияет количество витков резьбы на фрезе. Фактор 0,8 обусловлен разным подходом между червячной фрезой и WSPS. Действительно, фреза не может врезаться радиально. Исходное положение подачи заготовки должно быть смещено в соответствии с радиусом фрезы. Это смещение меньше для стандартной червячной фрезы. (См. схему цикла WSPS далее на рис. 25.)

Обработка этой детали методом WSPS в два с половиной раза быстрее, чем червячная обработка. И это не сравнение WSPS с червячной нарезкой резьбы/резьбы, а с генерацией червячной нарезки. Это означает, что эта процедура чрезвычайно привлекательна для производства мелких червей.

И это не сравнение WSPS с червячной нарезкой резьбы/резьбы, а с генерацией червячной нарезки. Это означает, что эта процедура чрезвычайно привлекательна для производства мелких червей.

Легко определить, до какого размера WSPS является привлекательным, а после какого стандартная червячная фреза более выгодна. Можно выполнить обратный расчет:

Конечно, это только репрезентативный базовый расчет, но он показывает, что WSPS может быть привлекательным для небольших червяков с делительным диаметром менее 20 мм.

Кинематика станка

Обычные зубофрезерные станки, предназначенные для производства шестерен и червяков, должны поворачивать ось инструмента от +30 градусов до -120 градусов. Для WSPS требуется поворотная варочная головка ±30 градусов или ±45 градусов, что означает, что конструкция станка также будет проще. Почему это возможно? На рис. 13 показан случай червячной зубчатой передачи. Ось червячной головки должна поворачиваться от значения угла спирали y, которое является углом спирали винта. Однако для WSPS инструмент должен поворачиваться только на значение угла в плане g (см. рис. 14).

Однако для WSPS инструмент должен поворачиваться только на значение угла в плане g (см. рис. 14).

Рис. 13: Правосторонняя нарезка червяка Рис. 14: Правосторонняя WSPS

В отличие от фрезы, на фрезе WSPS нет спирали, что объясняет, почему головка фрезы должна поворачиваться только от угла хода червяка.

Процесс WSPS

Конфигурация станка

Для лучшего понимания процесса на рис. 15 показана конфигурация оси станка WSPS.

Рис. 15: Конфигурация оси станка

В этой конфигурации оси станка фреза неподвижна в осевом направлении при обработке червяка. Шпиндель C-C’ и задняя бабка перемещаются по оси Z-Z’ с заготовкой — Z-Z’ является осью подачи. Большое значение имеет необходимость иметь прямой привод главного шпинделя и задней бабки. Любой люфт может вызвать механическую вибрацию, которая испортит поверхность. Жесткость вращения также является важным фактором.

Три шпинделя должны быть идеально синхронизированы и контролироваться энкодерами с высоким разрешением для обеспечения высочайшей точности.

Если этот процесс используется для микрочервяков с диаметром шага менее 4 мм, скорость шпинделей заготовки должна достигать высокой идеальной скорости вращения до 20 000 об/мин для C-C’ (см. расчет ниже). При необходимости заготовку следует зафиксировать приводными кулачками на приводных центрах. В противном случае, как только деталь проскальзывает, возникают вибрации, теряется точность и качество.

Обработка правостороннего или левостороннего червяка

Обработка правостороннего или левостороннего червяка выполняется путем поворота оси фрезы в направлении A- или A+ при обычном червячном фрезеровании. Это точно так же для WSPS. Но точно так же, как в этом процессе все перевернуто по сравнению с процессом зубофрезерования, направление поворота для получения правого или левого червяка также инвертируется. Для косозубого колеса с левосторонней спиралью ось А должна быть наклонена в сторону А+. Для WSPS наклон оси A в сторону A+ даст червяк с правосторонней спиралью. (См. рис. 16 и рис. 17.)

(См. рис. 16 и рис. 17.)

- Правый червяк: ось повернута в A+

- Левый червяк: ось повернута в A-

Рисунок 16: Головка фрезы повернута в направлении A+ для правосторонней обработки червяка Рисунок 17: Вид фрезы и шнека

Направления движения оси во время обработки процесс можно назвать токарной обработкой следующего поколения. Как и в любом процессе, существуют определенные направления вращения, которым всегда следует следовать; в противном случае процесс не будет работать. Но, в отличие от копчения, здесь нет обычного процесса восхождения. Есть только два способа использования этого инструмента: один для обработки правых червяков, а другой — для левых червяков. Прежде всего, как и при токарной обработке, заготовка всегда должна поворачиваться в направлении угла резания фрезы (см. рис. 18). Рисунок 19показаны направления осей для правостороннего процесса обработки червяка, а на рисунке 20 — левостороннего процесса обработки червяка.

Рисунок 18: Направление вращения заготовкиРисунок 19: Правосторонняя обработка червяка Рисунок 20: Левосторонняя обработка червяка

Как показано на рисунках, единственным параметром, изменяющимся между правосторонней и левосторонней обработкой, является ось поворота фрезы, перемещающаяся из A+ к A- и его направление вращения.

Положение фрезы

Как показано на рис. 21, центральное положение фрезы должно быть совмещено с осью заготовки. Зубья фрезы врезаются в заготовку под своей осью. Чем глубже фреза входит в заготовку, тем ближе она подходит к диаметру хвостовика червяка. Когда фреза достигает диаметра корня, она никогда не должна выходить за ось заготовки. Как и в обычном токарном процессе, когда срез инструмента находится выше оси детали, нережущая часть фрезы будет тереться, и инструмент не будет резать. (См. рис. 22, рис. 23 и рис. 24.)

Рис. 21: Положение фрезы Рис. 22: Положение фрезы Y Рис. 23: Профиль резания инструмента Рис. 24: Резка инструмента в положении

Схема цикла WSPS

См. схему цикла WSPS на рисунке 25. Вот некоторые другие моменты и вопросы, которые еще предстоит решить для будущей работы:

- Определите пределы скорости резания и скорости подачи в соответствии с конкретными материалами.

- Каков срок службы резака?

- Как расход и тип охлаждающей жидкости влияют на качество резания?

- Определите пределы станка в соответствии с типом червяка, который необходимо обработать.

Заключение

Для WSPS требуется станок с ЧПУ нового поколения, который предлагает три высоко синхронизированных шпинделя, высокую жесткость и хорошую эвакуацию стружки.

WSPS может стать идеальным будущим процессом обработки малых червяков для малых и больших производственных партий. В результате сокращения времени цикла клиенты могут разделить количество обычных червячно-фрезерных станков на два или три для соответствующего типа червяков. Качество и отделка поверхности процесса WSPS могут превосходить то, что в настоящее время предлагает стандартная червячно-фрезерная обработка. Поскольку этот процесс аналогичен точению, WSPS выполняет эти требования. Учитывая это, червячные проекты самых требовательных заказчиков могут быть удовлетворены.

Ссылки

- Американское общество инженеров-механиков, Передовое компьютерное моделирование зубофрезерной обработки с помощью трехмерного кинематического моделирования.

- Изображение от Sandvik Coromant.

* Напечатано с разрешения владельца авторских прав, Американской ассоциации производителей зубчатых колес, 1001 N. Fairfax Street, Suite 500, Alexandria, Virginia 22314. Заявления, представленные в этом документе, принадлежат авторам и могут не отражать позицию или мнение Американская ассоциация производителей зубчатых колес (AGMA). Этот документ был представлен в октябре 2016 года на осеннем техническом совещании AGMA в Питтсбурге, штат Пенсильвания. 16FTM03

Пять стандартизированных форм зубьев червячных передач, получаемых фрезерованием или шлифованием

Существует широкий выбор форм зубьев, каждая форма имеет свои достоинства и недостатки в зависимости от области применения. Несколько форм связаны с торговым наименованием. В оптимальных условиях для любого профиля зуба червячной передачи присутствует только линейный контакт, когда две шестерни конечного диаметра входят в зацепление и вращаются. В зависимости от происходящего изгиба контактная поверхность образуется только под нагрузкой и соответствующей упругой деформацией поверхностей зубьев. Вращающийся червяк развивает ряд зубчатых профилей, выдвинутых вдоль своей оси. Центральная секция имеет одинаковые углы давления с обеих сторон, но вне центра секции теряют свою симметрию. Варочная панель имеет идентичный ряд секций реек, образующих зубья червяка. Сопряженное действие такое же, как между зубчатой рейкой и шестерней. Именно геометрия червяка определяет требуемый тип формы зуба.

Вращающийся червяк развивает ряд зубчатых профилей, выдвинутых вдоль своей оси. Центральная секция имеет одинаковые углы давления с обеих сторон, но вне центра секции теряют свою симметрию. Варочная панель имеет идентичный ряд секций реек, образующих зубья червяка. Сопряженное действие такое же, как между зубчатой рейкой и шестерней. Именно геометрия червяка определяет требуемый тип формы зуба.

На раннем этапе конструкция червячной передачи относилась к одной из трех групп: безроговые, однозубые (цилиндрические) и двуручные (глобоидальные). Червячные передачи без венцов имеют только точечный контакт. Зубцы не искривлены и не охватывают червя. Любая нагрузка приведет к быстрому износу, и во всех смыслах эту группу можно игнорировать. ISO предприняла первую попытку стандартизации цилиндрических червяков в 1968 году, в результате чего пять форм были стандартизированы в ISO и AGMA 6022-C93. Эти пять обозначены ZA, ZN, ZK, изготовленные с помощью фрезы, а ZK и ZI с операцией шлифования. Формы резьбы тесно связаны с производственным процессом:

Формы резьбы тесно связаны с производственным процессом:

• Тип механической обработки; например точение, фрезерование и/или шлифование

• Форма кромок или поверхностей режущего инструмента

• Положение инструмента относительно осевой плоскости червяка

• При необходимости диаметры дисковых инструментов или шлифовальных кругов

Боковая форма A: прямоугольный осевой тип ZA — Угол образования и прямолинейная формирующая линия лежат в одном осевом сечении. Линия резца и образующая боковой поверхности зуба червяка совпадают, разрезая ось червяка. Бок резьбы всегда представляет собой прямую линию в осевой плоскости. Трапециевидный резец имеет свою кромку, лежащую в осевом сечении, и может резать обе стороны одновременно. Форма может быть изготовлена с помощью токарного станка с прямыми сторонами, фрезерована, зачищена или отшлифована. Другим методом является инверсия процесса нарезания косозубого колеса реечной фрезой. Шлифовальный круг или фреза с выпуклым профилем. В поперечном сечении профиль представляет собой часть спирали Архимеда. Торговое название, связанное с этой формой, — «Дюран».

В поперечном сечении профиль представляет собой часть спирали Архимеда. Торговое название, связанное с этой формой, — «Дюран».

Форма боковой поверхности N: прямосторонняя в нормальной плоскости витка резьбового пространства типа ZN — прямая производящая линия и угол образования лежат в плоскости, наклоненной к оси червяка на исходный угол подъема. Хотя, как и в случае формы ZA, форма фрезы и линия зуба совпадают, в этой форме они не пересекают ось червяка. Резец устанавливают на уровне оси так, чтобы режущая грань лежала в наклонной плоскости угла в плане. Форма может быть изготовлена конической фрезой/шлифовальным кругом или шлифованием. Подходящий профиль фрезы позволяет режущей кромке двигаться по касательной от одного конца грани к другому. Профили являются приблизительными из-за эффекта изменения спирали при изменении высоты резьбы. Иногда их изготавливают на токарном станке с инструментом трапециевидной формы с кромками в плоскости резания, которые соответствуют профилю пространства резьбы в плоскости, перпендикулярной базовой спирали пространства резьбы.

Боковая форма I: эвольвентный спиралевидный червяк типа ZI — форма зуба представляет собой участки эвольвентной спиралевидной поверхности, расположенной по касательной к плоскости, наклоненной к осевому сечению на угол опережения и наклоненной к оси червяка за счет образующей угол. Эта касательная плоскость и боковая поверхность зуба червяка встречаются на прямой линии, которая является образующей боковой поверхности. Эта линия лежит в касательной плоскости к основному цилиндру.

Боковая форма K: фрезерованные геликоиды, образованные биконическим шлифовальным кругом или фрезой, выпуклые профили в осевых плоскостях. В отличие от форм A, I и N, эта форма не имеет прямолинейных образующих. Бока зуба червяка касаются двойного конуса, ось которого пересекает ось червяка под выбранным углом опережения. Линии конуса представляют собой прямые, образующие линии, которые вместе с нормалью к оси червяка образуют угол генерации. Угол расположен в плоскости пересечения, которая также содержит ось конуса.