Как варить плазменной сваркой: Сварка плазменная — видео, как варить металл плазмой Мультиплаз

Содержание

Плазменный резак как способ сварки металлов

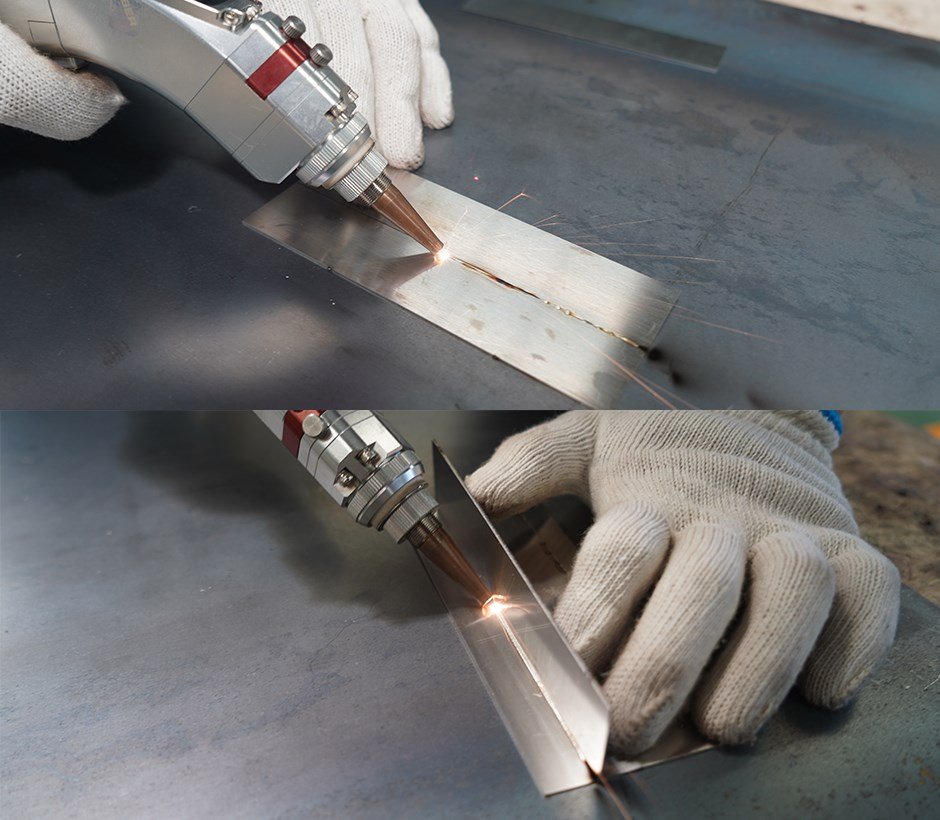

Плазменный резак может использоваться не только для резки, но и для сварки нержавеющих, цветных металлов и специальных сплавов. Новый метод соединения таких материалов оказался намного эффективней всех существующих.

Технология сварки

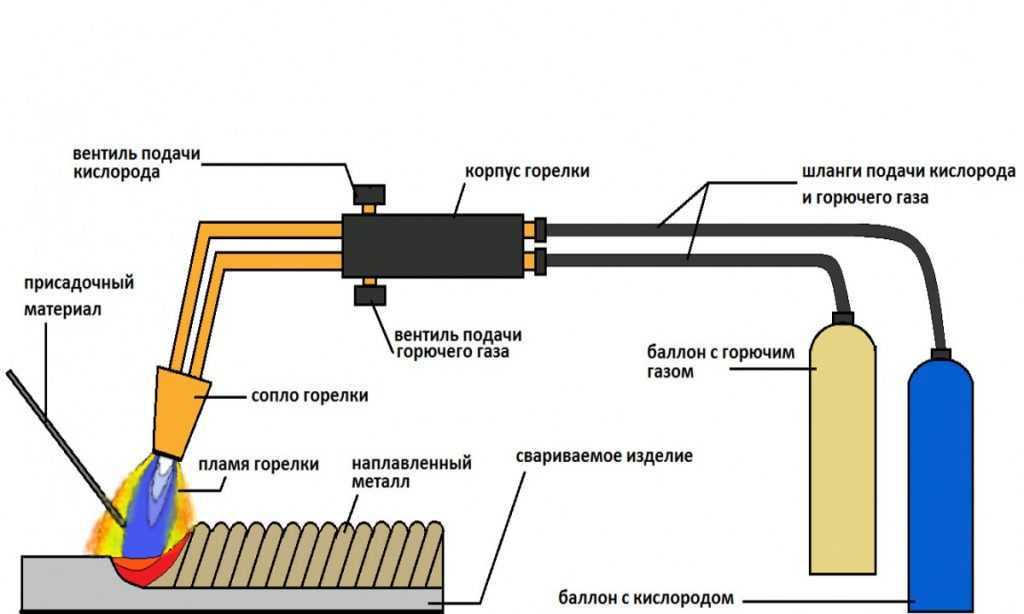

Для проведения сварки по данной технологии требуется плазмообразующий газ. В его качестве допускается использовать азот, кислород, смесь водорода с аргоном или сжатый воздух. При промышленном использовании плазменных резаков, называемых также плазмотронами, применяется защитный газ – аргон, гелий или их смесь.

В охлаждаемом плазмотроне воздух или другой газ в результате сжатия нагревается до температуры 5000-30000 °С. Итогом такого воздействия является переход газа в состояние плазмы: она представляет собой смесь нейтральных атомов, ионов и свободных электронов. Воздух приобретает способность проводить электрический ток. За счет теплового расширения его объем увеличивается в 50-100 раз и он с огромной скоростью вытекает из плазмотрона. Под воздействием плазмы начинает плавиться любой металл. Шов образуется за счет расплавления кромок свариваемых элементов. Иногда дополнительно используется присадочный металл.

Под воздействием плазмы начинает плавиться любой металл. Шов образуется за счет расплавления кромок свариваемых элементов. Иногда дополнительно используется присадочный металл.

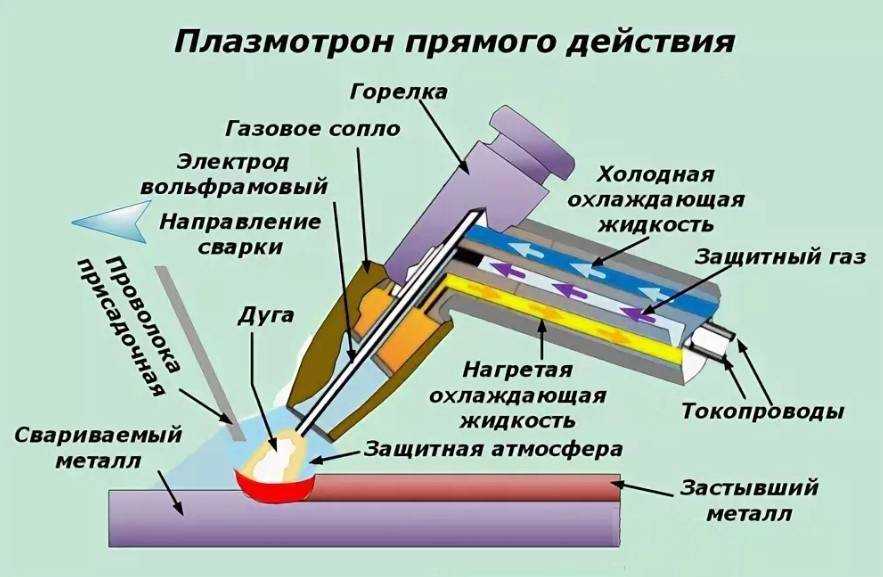

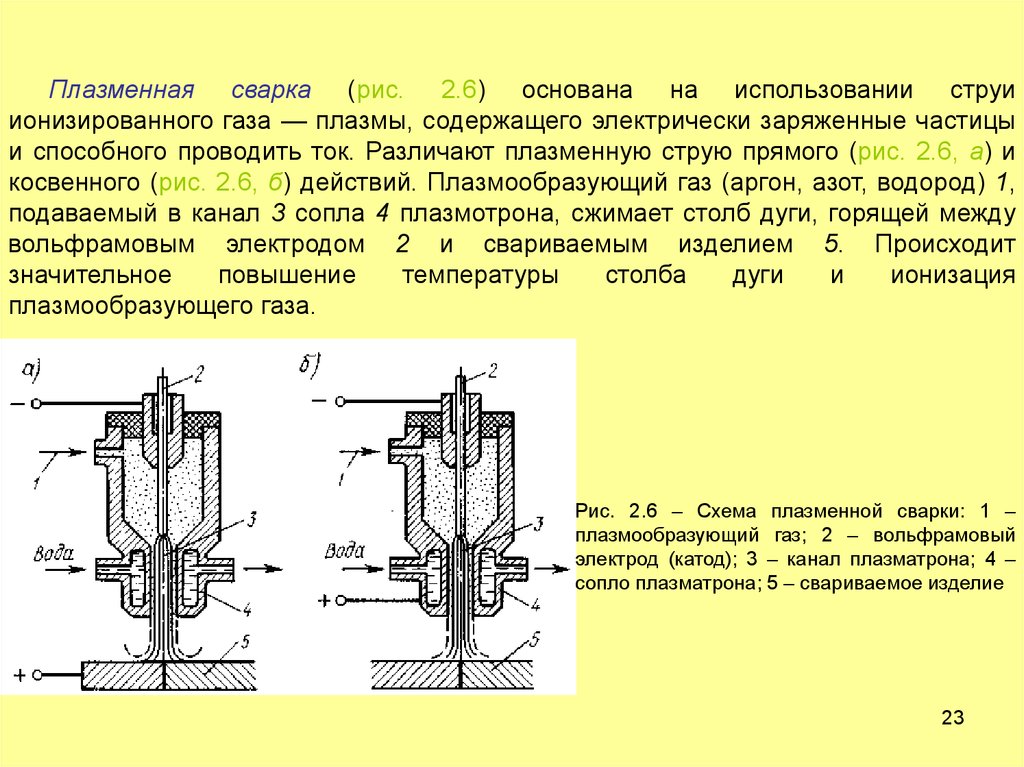

При использовании данного вида сварки между электродом и соплом резака поддерживается постоянная дежурная дуга. Для этого применяются источники питания постоянного тока. Основная дуга зажигается при поднесении резака к свариваемому элементу. Он может включаться или исключаться из электрической цепи. В зависимости от этого различают аппараты прямого или косвенного действия. В первом случае дуга образуется между катодом плазмотрона и свариваемым элементом. Во втором – внутри резака. Этот способ обработки удобен для неметаллических изделий.

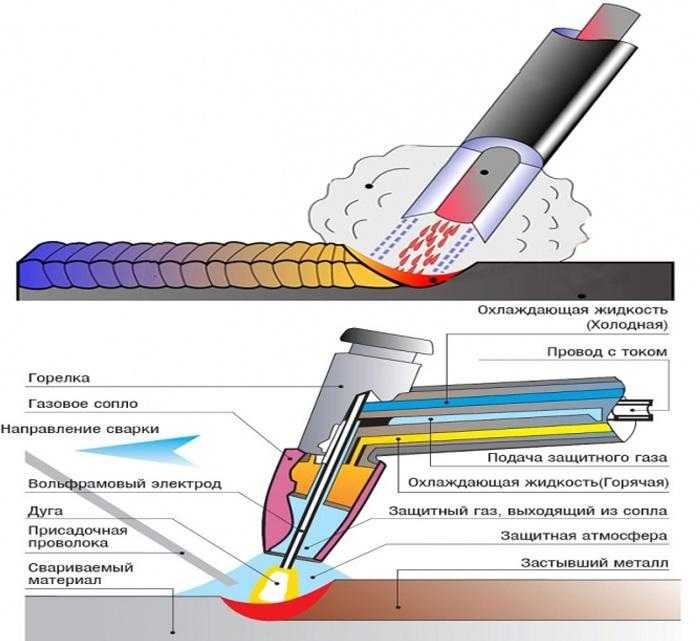

Отличное качество швов после плазменной сварки

Виды сварки

Различают несколько видов плазменной сварки:

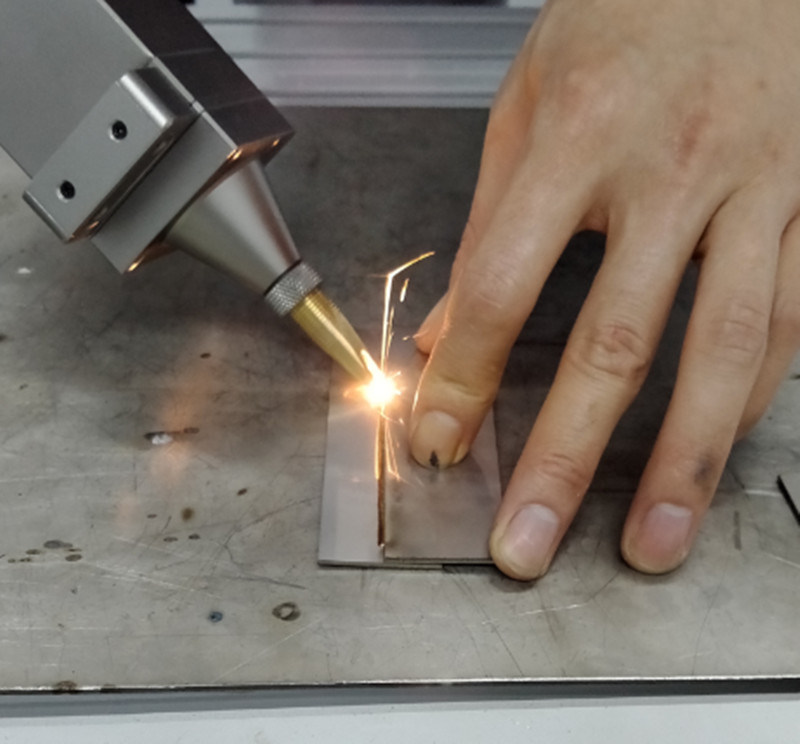

- микроплазменная считается самой распространенной. При ее проведении используются вольфрамовые электроды ø1-2 мм.

Для зажигания дуги вполне достаточно величины тока всего 0,1 А. Микроплазменная сварка применяется для работы с изделиями, имеющими толщину до 1,5 мм. Диаметр дуги при этом составляет около 2 мм. Такая величина этого параметра позволяет нагревать изделие на небольшом участке и избегать прожогов. В качестве плазмообразующего газа применяется аргон. Такой метод сварки используется для изготовления тонкостенных емкостей, ювелирных изделий или соединения фольги;

Для зажигания дуги вполне достаточно величины тока всего 0,1 А. Микроплазменная сварка применяется для работы с изделиями, имеющими толщину до 1,5 мм. Диаметр дуги при этом составляет около 2 мм. Такая величина этого параметра позволяет нагревать изделие на небольшом участке и избегать прожогов. В качестве плазмообразующего газа применяется аргон. Такой метод сварки используется для изготовления тонкостенных емкостей, ювелирных изделий или соединения фольги;

Способ соединения металлов с помощью микроплазменной сварки был разработан в Швейцарии в 1965 году. Первооткрывателями считаются одновременно две компании: «Мессер-Грисхайм» и «Сешерон». С помощью этого вида сварки можно соединять элементы из золота толщиной всего 0,03 мм.

- процесс на токах 50-150 А носит название сварки на средних токах. Он похож на аргонодуговую сварку, но у него большая мощность дуги и меньшая площадь нагрева. Этот вид плазменной сварки обеспечивает меньшую ширину швов и большую глубину проплавления по сравнению с классической дугой;

- сварка на большом токе ведется при значениях более 150 А.

В этом случае происходит абсолютное проплавление металла. Процесс сварки представляет собой разрезание объекта с образованием сквозного отверстия и последующую заварку. Этот метод используется для работы с титаном, медью, алюминиевыми сплавами, низкоуглеродистыми и легированными сталями. Он позволяет избежать операций разделки кромок и повышает качество швов.

В этом случае происходит абсолютное проплавление металла. Процесс сварки представляет собой разрезание объекта с образованием сквозного отверстия и последующую заварку. Этот метод используется для работы с титаном, медью, алюминиевыми сплавами, низкоуглеродистыми и легированными сталями. Он позволяет избежать операций разделки кромок и повышает качество швов.

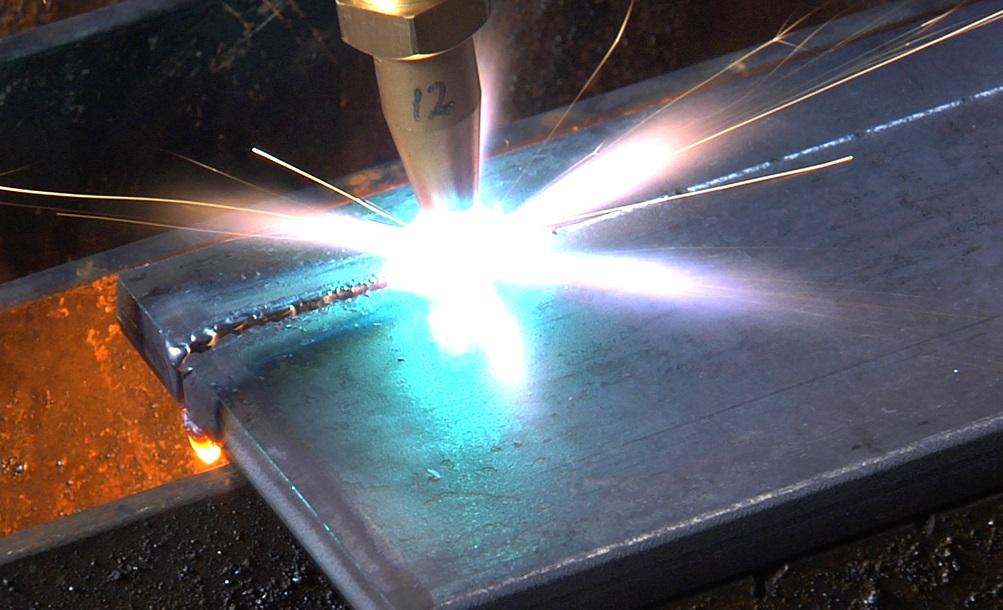

Так выглядит классическая дуговая сварка

А так – сварка металла с помощью плазменного резака

Преимущества плазменной сварки

Плазменная сварка имеет ряд преимуществ по сравнению с классическими методами соединения металлов:

- обеспечивается высокое качество и точность швов, отсутствует необходимость их механической обработки;

- возрастает скорость проведения сварочных работ до 50 м/ч;

- отсутствует коробление свариваемых изделий за счет концентрации тепла в минимальной зоне;

- исключается разбрызгивание металла;

- отсутствует необходимость разделки кромок за счет глубокого проплавления металла;

- повышается экономичность сварки за счет использования недорогих газов.

Плазменная сварка позволяет эффективно работать со следующими металлами:

- чугуном толщиной до 90 мм;

- легированной и углеродистой сталью толщиной до 50 мм;

- медью и ее сплавами толщиной до 80 мм;

- алюминием и его славами толщиной до 120 мм.

Плазменная сварка – единственный вид обработки настолько разнородного перечня металлов, позволяющий сочетать отличное качество работы с высокой производительностью.

Технология плазменной сварки

Что такое плазма? Это ионизированный газ (полностью или частично), в котором присутствуют как нейтральные атомы, так и заряженные электричеством. Если говорить именно о таком состоянии плазмы, то и электрическую сварочную дугу можно считать таковой. Но на практике дугу плазмой не называют, потому что ее температурный предел – это 5000-7000С, у плазмы для сварки металлов он доходит до 30000С. Поэтому плазменная резка – это высокая температура с большим запасом энергии.

Чтобы из обычной сварочной дуги сделать плазму, необходимо ее сжать и подавать на дугу газ, который под действием температуры и станет ионизироваться. Сжатие производится за счет того, что дугу загоняют в специальный прибор с узким проходом, стенки прибора при этом охлаждаются. Кстати, такой прибор называется плазмотроном. При сжатии дуги происходит ее сужение, за счет чего повышается плотность и мощность, то есть, увеличивается количество энергии на единицу свариваемой площади.

В процессе сжатия дуги в плазмотрон подается газ, из которого затем и образуется сама плазма. При нагреве газ увеличивается почти в 100 раз. Узкое сопло плазмотрона и большой объем газа создают условия, при которых ионизированный газ вылетает наружу с огромной скоростью. То есть, получается, что к тепловой энергии электрической дуги прибавляется и кинетическая энергия движущегося ионизированного газа. Отсюда и высокая мощность плазменной энергии.

Итак, сущность плазменной энергии теперь понятна. Она отличается от дуговой:

Она отличается от дуговой:

- значительной температурой;

- уменьшенным в несколько раз диаметром сварочной дуги;

- форма плазменной дуги цилиндрическая, у электрической дуги она коническая;

- давление при сварке на металл в 8-10 раз выше;

- при этом можно такую дугу поддерживать на не очень больших значениях тока – 0,2-30 ампер.

Учитывая это, можно сказать, что плазменная дуга более универсальное средство для нагрева металлических заготовок. С ее помощью производится более глубокий прогрев металла, но при этом область нагрева сильно уменьшается. Все дело в цилиндрической форме дуги, которая имеет одинаковые размеры и мощность на протяжении всей ее длины, что позволяет варить заготовки без учета длины самой дуги. А это очень важно, когда производится плазменная сварка в труднодоступных местах.

Технология плазменной сварки

Плазменную сварку металла можно проводить двумя технологическими схемами.

- Дуга располагается между заготовкой и неплавящимся электродом.

- Дуга находится внутри плазмотрона в сопле и выдувается оттуда струей плазмы.

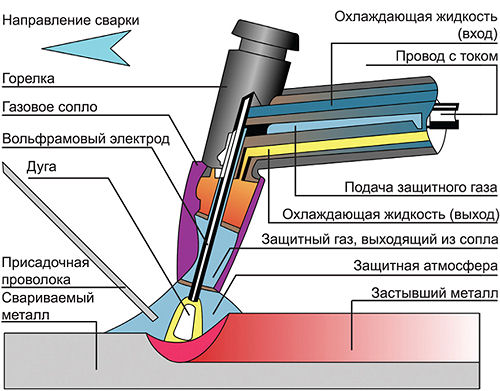

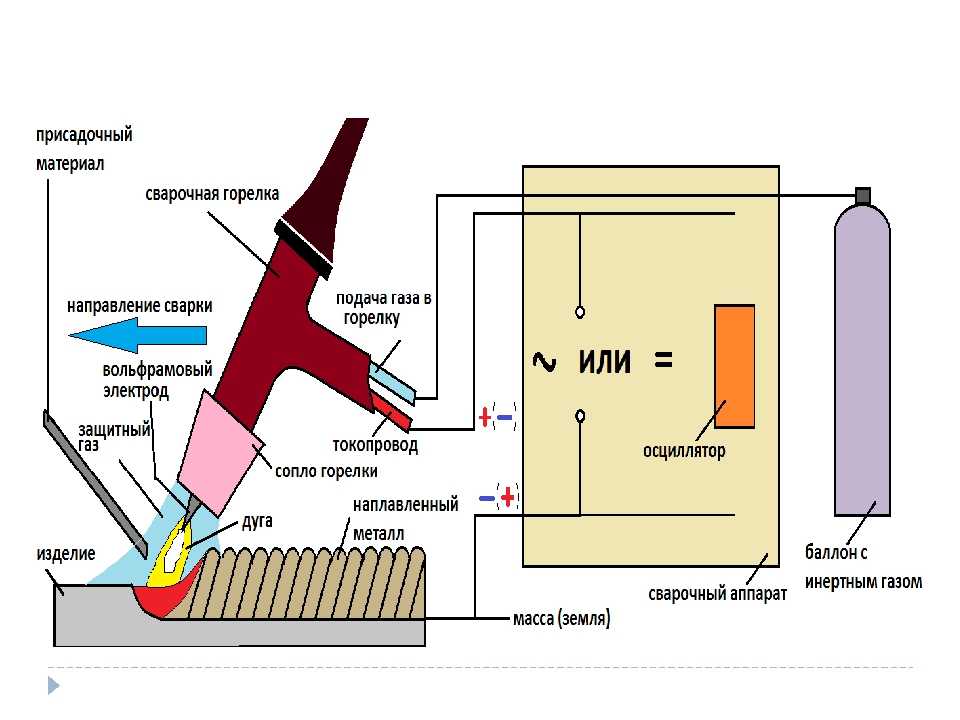

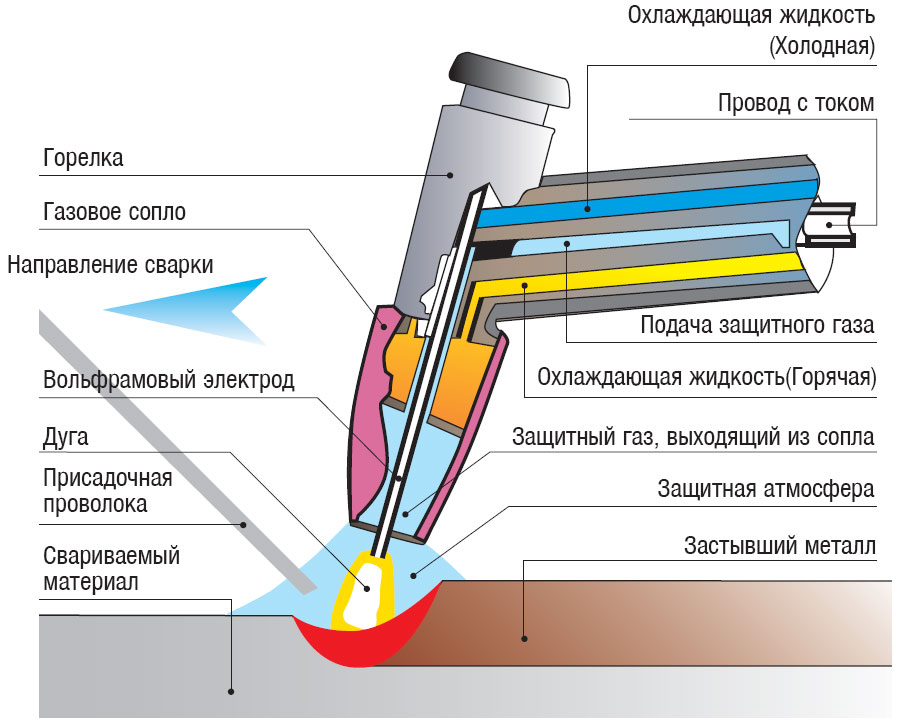

Чаще всего для сварки металлов используется схема под номером один. Что касается газа, то обычно для этого используется аргон. В качестве электрода – стержень из вольфрама, реже меди.

Существует несколько параметров, которые делят плазменную сварку на группы. К примеру, по мощности.

- Низкая – 0,2-25 ампер.

- Средняя – 50-150 ампер.

- Высокая – больше 150 ампер.

Первая группа – самая распространенная. Это энергоемкая технология, в которой можно использовать электроды диаметром 1-2 мм. При этом сварочная дуга будет гореть даже при очень незначительных показателях силы тока – 0,2 ампера.

Как работает аппарат плазменной сварки при таких режимах?

- С помощью источника питания (малоамперного) зажигается дежурная дуга, которая горит между неплавящимся электродом и соплом плазмотрона, сопло изготавливается из меди.

При этом данная деталь охлаждается водой, чтобы не расплавиться.

При этом данная деталь охлаждается водой, чтобы не расплавиться. - Как только плазмотрон подносится к металлической заготовке, зажигается основная сварочная дуга.

- В сопло плазмотрона подается газ, из которого будет образована плазма.

- Внутри плазмотрона есть два сопла: медный – он же внутренний, керамический – он же внешний. Между ними есть пространство, по которому движется защитный газ. С его помощью закрывается зона сварки от негативного воздействия кислорода и влажности.

Необходимо отметить, что напрямую электрод от источника электрической энергии не зажигается. Между ними устанавливается специальный прибор, который называется осциллятором. Он стабилизирует сварочную дугу и при этом дает возможность зажечь ее без соприкосновения электрода с металлом.

Плазменная сварка металлических заготовок со средней величиной тока очень похожа на процесс соединения по технологии аргонодуговой. Но высокая мощность, плюс небольшая площадь нагрева делает ее более эффективной. Если говорить о том, в каком диапазоне находится этот вид плазменной сварки, то можно поставить ее между обычной электродуговой и лазерной.

Если говорить о том, в каком диапазоне находится этот вид плазменной сварки, то можно поставить ее между обычной электродуговой и лазерной.

Что касается эффективности, то необходимо отметить:

- глубокий провар при небольшой ширине сварочного шва;

- большое давление на сварочную ванну, что обеспечивает уменьшение слоя расплавленного металла под дугой, а это увеличивает теплоотдачу вглубь заготовки;

- процесс сваривания может проводиться без присадочной проволоки или с таковой.

Плазменная сварка при больших значениях тока – это огромное воздействие на сам металл. К примеру, данный режим сварки при плазме производится с использованием тока величиною 150 А, точно такие же показатели даст обычная электродуговая сварка при потреблении тока не меньше 300 А. При этом плазма насквозь прожигает соединяемые металлические заготовки, после чего производится проплавление и сваривание на всю глубину. То есть, сначала происходит разрезание, далее заварка.

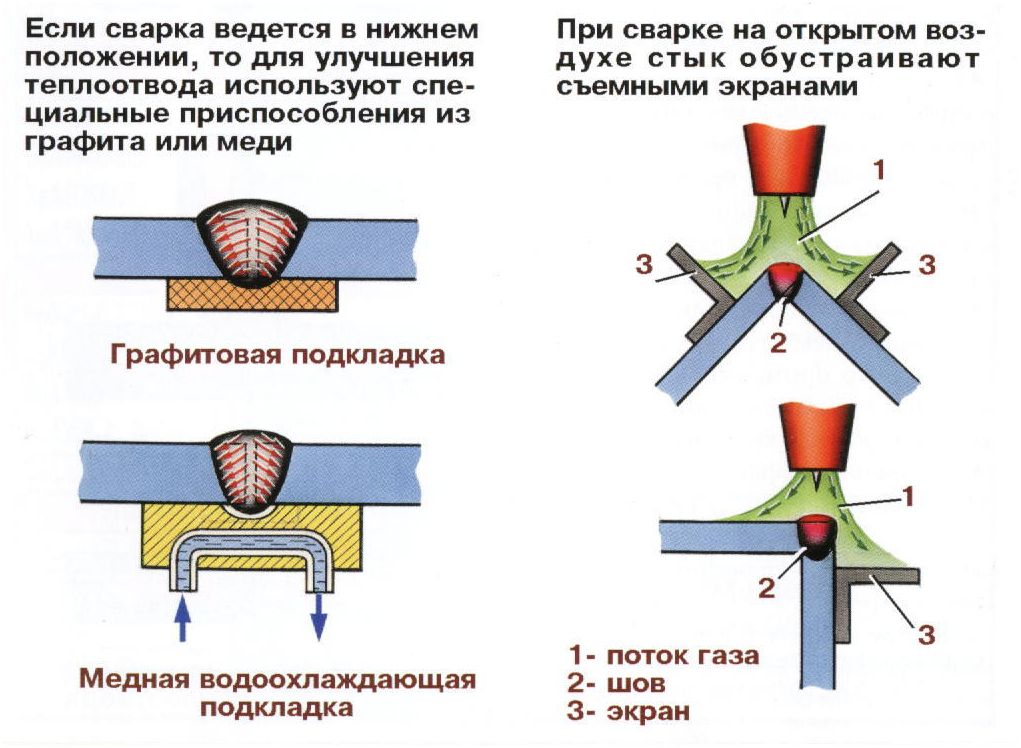

При таком прожоге нижний слой металла не выпадает из шва. Он удерживается в зоне силами поверхностного натяжения. Вот почему очень важно правильно соблюдать режим сваривания. Потому что, увеличивая ток, можно прожечь заготовки, не удержав нижний расплавленный слой металла.

Он удерживается в зоне силами поверхностного натяжения. Вот почему очень важно правильно соблюдать режим сваривания. Потому что, увеличивая ток, можно прожечь заготовки, не удержав нижний расплавленный слой металла.

Обычно высокими токами варят низкоуглеродистые или легированные стальные сплавы, титан, алюминий и медь. Важно правильно выставить режим сварки, и, конечно, обеспечить режим охлаждения сопла. Небольшое нарушение может привести к значительному снижению качества конечного результата.

Особенности сварочных аппаратов

Плазменный сварочный аппарат, в независимости от его стоимости, будет работать долго и эффективно, если позаботиться об охлаждении сопла. Самыми распространенными сегодня являются аппараты, охлаждение в которых производится водой. Есть агрегаты и со спиртовым охлаждением.

Здесь необходимо правильно настроить подачу воды в сопло, потому что чрезмерное ее поступление создаст большое количество пара, а это причина увеличения разбрызгивания металла. Новичкам рекомендуется для этого выбирать сварочный аппарат, у которых отверстие сопла больше, чем обычно. Это снизит выделение пара, плюс увеличит захват плазменной дугой участков двух заготовок.

Новичкам рекомендуется для этого выбирать сварочный аппарат, у которых отверстие сопла больше, чем обычно. Это снизит выделение пара, плюс увеличит захват плазменной дугой участков двух заготовок.

Что касается используемых материалов в процессе плазменной сварки, то сегодня аргон часто заменяется техническими газами: водородом, кислородом, азотом и даже сжатым воздухом, что снижает финансовые затраты. Вместо вольфрама для электродов используют стержни из циркония или гафния, что позволяет сегодня вести сварку в окислительных средах.

https://www.youtube.com/watch?v=UH_T4975uFI

Чтобы обеспечить качество сварочного шва, необходимо сохранить мощность свариваемой дуги и уменьшить при этом ее давление на расплавленный металл, чтобы последний не выдувался из зоны сварки. Это напрямую влияет на формирование шва. Поэтому очень важно найти рациональное соотношение многих параметров сварочного режима: расход плазмы, силы тока, длина электрической дуги. К примеру, чтобы сварить две заготовки из алюминия или нержавейки толщиною 10 мм, необходимо увеличить диаметр канала, по которому движется плазма наружу, что приводит к снижению обжатия дуги.

Но самое большое достижение – это разработка микроплазменной сварки, которую впервые провели инженеры компании «Сешерон» из Швейцарии. Плазменная сварка этого типа дает возможность соединять между собой очень тонкие листы: 0,025-0,8 мм, изготовленные из различных металлов. Этот способ сваривания сегодня активно применяется в самолетостроении, электронной, медицинской, атомной и других областях промышленности.

Наверное, надо будет сказать, что процесс плазменной сварки (видео расположено ниже) в ближайшие несколько десятков лет будет активно применяться для соединения тонких металлических заготовок. А в некоторых случаях это будет единственный вариант. Так что есть смысл к нему присмотреться более внимательно.

Процесс плазменной сварки: принципы работы

Процесс плазменно-дуговой сварки обычно сравнивают с процессом дуговой сварки вольфрамовым электродом.

Если электрическая дуга между вольфрамовым электродом и изделием сужается в поперечном сечении, ее температура повышается, поскольку по ней протекает то же самое количество тока.

Эта суженная дуга называется плазмой, или четвертым состоянием вещества.

Процесс работает за счет ионизации газа, процесса, происходящего при высоких температурах. Когда ионизированный газ может проводить электричество. Затем газ используется для передачи электрической дуги на свариваемую деталь. Высокая температура дуги сварит или сплавит два куска металла вместе.

Предпочтительным газом является аргон плюс вторичный газ гелия, смесь аргона и водорода или аргон. Вторичный газ защищает сварочную ванну, как и в других процессах сварки. Это уменьшает количество окисления, которое образуется на сварном шве.

Плазменная горелка содержит электрод из вольфрама, помещенный в сопло из меди. На кончике сопла имеется небольшое отверстие. Дуга зажигается между электродом и кончиком сопла. Затем дуга переносится на свариваемый материал.

Небольшое отверстие заставляет газ проходить через «зауженное отверстие или отверстие». Это концентрирует тепло на относительно меньшей площади. Способность направлять концентрированное тепло таким образом позволяет сварщику производить сварку очень высокого качества.

Способность направлять концентрированное тепло таким образом позволяет сварщику производить сварку очень высокого качества.

Результатом является процесс, обеспечивающий более высокую скорость сварки, меньшую деформацию, более однородные сварные швы, меньшее разбрызгивание и больший контроль зоны сварки, что снижает риск повреждения любых близлежащих термочувствительных компонентов. Расходные материалы также имеют долгий срок службы.

Видео процесса дуговой плазменной сварки

Режимы работы процесса плазменной сварки

Дуговая плазменная сварка

Существует два режима работы процесса плазменной сварки: дуга без переноса и дуга с переносом.

- Режим дуги без переноса : В режиме без переноса ток течет от электрода внутри горелки к соплу с отверстием и обратно к источнику питания.

Он используется для плазменного напыления или нагревания неметаллов.

Он используется для плазменного напыления или нагревания неметаллов. - Режим переноса дуги : В режиме переноса дуги ток передается от вольфрамового электрода внутри сварочной горелки через отверстие к заготовке и обратно к источнику питания.

Разница между этими двумя режимами работы показана на рис. 10-37 ниже. Перенесенный режим дуги используется для сварки металлов. Для сравнения показан процесс с использованием газовой вольфрамовой дуги.

Переносимые и непереносимые плазменные дуги — Рисунок 10-37

Как генерируется плазма

Плазма образуется за счет сжатия электрической дуги, проходящей через отверстие сопла. Через это отверстие также нагнетаются горячие ионизированные газы. Плазма имеет жесткую столбчатую форму и параллельные стороны, поэтому она не расширяется так же, как газовая вольфрамовая дуга. Эта высокотемпературная дуга, направленная на изделие, расплавит поверхность основного металла и присадочный металл, добавленный для выполнения сварного шва. Таким образом, плазма действует как чрезвычайно высокотемпературный источник тепла, образуя расплавленную сварочную ванну. Это похоже на газовую вольфрамовую дугу. Однако высокотемпературная плазма заставляет это происходить быстрее и известна как режим работы вплавления. На рис. 10-36 показано поперечное сечение головки плазменно-дуговой горелки.

Таким образом, плазма действует как чрезвычайно высокотемпературный источник тепла, образуя расплавленную сварочную ванну. Это похоже на газовую вольфрамовую дугу. Однако высокотемпературная плазма заставляет это происходить быстрее и известна как режим работы вплавления. На рис. 10-36 показано поперечное сечение головки плазменно-дуговой горелки.

Высокая температура плазмы или сжатой дуги и высокоскоростная плазменная струя обеспечивают повышенную скорость теплопередачи по сравнению с дуговой сваркой вольфрамовым электродом при использовании того же тока. Это приводит к более высокой скорости сварки и более глубокому проплавлению шва. Этот метод работы используется для сварки очень тонких материалов. и для сварки многопроходных разделочных и угловых швов.

Процесс сварки с замочной скважиной

Другим методом использования процесса плазменной сварки является метод сварки с замочной скважиной. Струя плазмы проникает сквозь заготовку и образует отверстие или замочную скважину. Поверхностное натяжение заставляет расплавленный основной металл обтекать замочную скважину, образуя сварной шов. Метод замочной скважины можно использовать только для суставов, где плазма может проходить через сустав. Он используется для основных металлов толщиной от 1/16 до 1/2 дюйма (от 1,6 до 12,0 мм). На него влияет состав основного металла и сварочные газы. Метод «замочной скважины» обеспечивает однопроходную сварку с полным проплавлением, которая может выполняться как вручную, так и автоматически во всех положениях.

Поверхностное натяжение заставляет расплавленный основной металл обтекать замочную скважину, образуя сварной шов. Метод замочной скважины можно использовать только для суставов, где плазма может проходить через сустав. Он используется для основных металлов толщиной от 1/16 до 1/2 дюйма (от 1,6 до 12,0 мм). На него влияет состав основного металла и сварочные газы. Метод «замочной скважины» обеспечивает однопроходную сварку с полным проплавлением, которая может выполняться как вручную, так и автоматически во всех положениях.

Расчет соединения

Расчет соединения основан на толщине металла и определяется двумя методами работы.

- Метод «замочной скважины» : Для метода «замочной скважины» конструкция соединения ограничивается типами с полным проваром. Предпочтительной конструкцией соединения является квадратная канавка без минимального раскрытия корня. Для корневых проходов, особенно на толстостенных трубах, используется U-образная конструкция канавки.

Поверхность корня должна быть 1/8 дюйма (3,2 мм), чтобы обеспечить полное проникновение замочной скважины.

Поверхность корня должна быть 1/8 дюйма (3,2 мм), чтобы обеспечить полное проникновение замочной скважины. - Метод вплавления : Для метода вплавления для сварки тонколистовых металлов толщиной от 0,020 дюйма (0,500 мм) до 0,100 дюйма (2,500 мм) следует использовать сварной шов с квадратной разделкой. Для толщины свариваемой фольги от 0,005 дюйма (0,130 мм) до 0,020 дюйма (0,0500 мм) следует использовать кромочное фланцевое соединение. Фланцы расплавляются, чтобы обеспечить присадочный металл для выполнения сварного шва.

При использовании режима вплавления для толстых материалов можно использовать те же общие детали соединения, которые используются для дуговой сварки защищенным металлом и дуговой сварки вольфрамовым электродом в среде защитного газа. Его можно использовать для угловых швов, фланцевых швов, всех типов швов с разделкой кромок и т. д., а также для соединений внахлест с использованием дуговой точечной сварки и дуговой шовной сварки. На рис. 10-38 показаны различные конструкции соединений, которые можно сваривать плазменной дугой.

10-38 показаны различные конструкции соединений, которые можно сваривать плазменной дугой.

Различные соединения для плазменной дуги — Рисунок — 10-38

Сварочный контур и ток

Сварочный контур для процесса плазменной сварки более сложный, чем для дуговой сварки вольфрамовым электродом.

В качестве схемы управления требуется дополнительный компонент, помогающий запускать и останавливать плазменную дугу. Используется тот же источник питания.

Имеются две газовые системы, одна для подачи плазмообразующего газа, а вторая для защитного газа.

Сварочная схема для плазменно-дуговой сварки показана на рис. 10-39.. Используется постоянный ток постоянного тока (СС). Переменный ток используется только для нескольких приложений.

PAW (плазменно-дуговая сварка) Принципиальная схема – рис. 10-39

Советы по использованию процесса

Вольфрамовый электрод должен быть точно отцентрирован и расположен относительно отверстия в сопле. Ток вспомогательной дуги должен поддерживаться достаточно низким, достаточно высоким, чтобы поддерживать стабильную вспомогательную дугу. При сварке очень тонких материалов в диапазоне фольги вспомогательной дуги может быть достаточно.

При сварке очень тонких материалов в диапазоне фольги вспомогательной дуги может быть достаточно.

Когда присадочный металл используется как часть процесса плазменной сварки, он добавляется таким же образом, как и при дуговой сварке вольфрамовым электродом. Однако, чем больше расстояние от резака до изделия, тем больше возможностей для добавления присадочного металла. Оборудование должно быть правильно отрегулировано, чтобы защитный газ и плазменный газ находились в правильных пропорциях. Также необходимо использовать подходящие газы.

Подвод тепла важен. Поток плазменного газа также оказывает важное влияние. Эти факторы показаны на рисунке 10-40.

Качество плазменной сварки и распространенные неисправности — Рисунок 10-40

Присадочный металл и другое оборудование

Присадочный металл обычно используется в процессе плазменной сварки, за исключением сварки самых тонких металлов. Состав присадочного металла должен соответствовать основному металлу. Размер стержня присадочного металла зависит от толщины основного металла и сварочного тока. Присадочный металл обычно добавляется в ванну вручную, но может добавляться автоматически.

Присадочный металл обычно добавляется в ванну вручную, но может добавляться автоматически.

Защитный газ

Инертный газ, аргон, гелий или их смесь, используется для защиты области дуги от атмосферы. Аргон более распространен, потому что он тяжелее и обеспечивает лучшую защиту при более низких скоростях потока. Для плоской и вертикальной сварки достаточно расхода защитного газа от 15 до 30 куб. футов в час (от 7 до 14 литров в минуту).

Сварка в верхнем положении требует немного большей скорости потока. Аргон используется в качестве плазменного газа со скоростью от 1 куб. футов в час (0,5 литра в минуту) до 5 куб. футов в час (2,4 литра в минуту) для сварки, в зависимости от размера горелки и области применения. Активные газы не рекомендуются для плазмообразующего газа. Кроме того, требуется охлаждающая вода.

Качество, скорость наплавки и переменные

Качество процесса плазменной сварки чрезвычайно высокое и обычно выше, чем сварка вольфрамовым электродом в среде защитного газа, поскольку вероятность включения вольфрама в сварной шов минимальна или отсутствует. Скорость наплавки при плазменно-дуговой сварке несколько выше, чем при дуговой сварке вольфрамовым электродом в среде защитного газа, и показана кривой на рис. 10-41.

Скорость наплавки при плазменно-дуговой сварке несколько выше, чем при дуговой сварке вольфрамовым электродом в среде защитного газа, и показана кривой на рис. 10-41.

Графики сварки для процесса плазменной дуги представлены данными в таблице 10-5. Скорость наплавки при плазменно-дуговой сварке

— рисунок 10-41

Переменные процесса для процесса плазменной сварки показаны на рисунке 10-41. Большинство переменных, показанных для плазменной дуги, аналогичны другим процессам дуговой сварки. Есть два исключения: поток плазмообразующего газа и диаметр отверстия в сопле.

Основные переменные оказывают существенное влияние на процесс. Второстепенные переменные обычно фиксируются при оптимальных условиях для данного приложения. Все переменные должны появиться в процедуре сварки.

Переменные, такие как угол и отступ электрода и тип электрода, считаются фиксированными для приложения.

Процесс плазменной сварки реагирует на эти переменные иначе, чем процесс дуговой сварки вольфрамовым электродом.

Расстояние между горелкой и изделием менее чувствительно при использовании плазмы, но угол наклона горелки при сварке деталей разной толщины более важен, чем при сварке вольфрамовой дугой. Плазменно-дуговая сварка

. Процедура сварки. Сварочный график. Применение вручную – Таблица 10-5

Вариации процесса

Сварочный ток может быть импульсным, чтобы получить те же преимущества, что импульсный режим дает при дуговой сварке вольфрамовым электродом в среде защитного газа. Импульс сильного тока используется для максимального проникновения, но не постоянно, чтобы обеспечить затвердевание металла. Это дает более легко контролируемую лужу для работы вне рабочего места. Импульсную сварку можно осуществлять тем же аппаратом, что и для газовой вольфрамовой дуговой сварки.

Способ подачи присадочной проволоки

Способ подачи присадочной проволоки с помощью плазмы практически такой же, как и при дуговой сварке вольфрамовым электродом. Можно использовать концепцию «горячей проволоки». Это означает, что на присадочную проволоку подается ток низкого напряжения для ее предварительного нагрева перед входом в сварочную ванну.

Это означает, что на присадочную проволоку подается ток низкого напряжения для ее предварительного нагрева перед входом в сварочную ванну.

Программируемая плазменная дуговая сварка

Программируемая сварка также может использоваться для процесса плазменной сварки так же, как она используется для дуговой сварки вольфрамовым электродом. Используется один и тот же источник питания с возможностью программирования, что дает преимущества для определенных видов работ. Сложность программирования зависит от потребностей конкретного приложения. В дополнение к программированию сварочного тока часто необходимо программировать поток плазмообразующего газа. Это особенно важно при закрытии замочной скважины, необходимой для корневого прохода сварного шва, соединяющего два отрезка трубы.

Plasma Welding — Weld Guru

PAW или плазменно-дуговая сварка (PAW) — это соединение металлов или коалесценция путем нагрева сжатой дугой между заготовкой (переносная дуга) и электродом или сужающим соплом и электрод (дуга без переноса).

С помощью этого процесса можно выполнять узкие и глубокие сварные швы при высоких скоростях сварки.

Способ экранирования связан с горячим ионизированным газом, выходящим из отверстия. Он также может быть дополнен другим источником защитного газа. Защитный газ может быть смесью газов или инертным газом. Давление можно использовать (или не использовать). Вы также можете поставлять или не поставлять присадочный металл.

Целью процесса плазменной дуговой сварки является контролируемое повышение уровня энергии дуговой плазмы.

Достигается за счет установки специального газового сопла вокруг вольфрамового электрода, работающего от источника питания DCEN.

Образовавшаяся сжатая плазма является концентрированной и сильно ионизированной.

Процесс подробно описан на схеме ниже:

Схема процесса плазменно-дуговой сварки в режиме замочной скважины — Рисунок 10-35

Демонстрационное видео PAW

Оборудование для плазменной сварки

Источник питания

Рекомендуется использовать источник постоянного тока с падающей характеристикой, который подает постоянный сварочный ток; что указанная мощность переменного/постоянного тока также может быть использована.

Напряжение должно быть разомкнутой цепи 80 вольт с рабочим циклом 60%. Желательно, чтобы источник питания имел встроенный контактор и приспособления для дистанционного управления током.

При сварке очень тонких металлов минимальная целевая сила тока должна составлять 2 ампера. Макс. 300 подходит для большинства проектов плазменной сварки.

Сварочная горелка PAW

Сварочная горелка для плазменной дуговой сварки внешне похожа на газовую вольфрамовую дуговую горелку, но более сложна.

Все плазменные резаки имеют водяное охлаждение, даже самые маломощные резаки. Это связано с тем, что дуга находится внутри камеры горелки, где она выделяет значительное количество тепла. Если поток воды прерывается на короткое время, сопло может расплавиться.

Это связано с тем, что дуга находится внутри камеры горелки, где она выделяет значительное количество тепла. Если поток воды прерывается на короткое время, сопло может расплавиться.

Поперечное сечение головки плазменно-дуговой горелки – рис. 10-36).

Поперечное сечение головки плазменной сварочной горелки показано на рис. 10-36. В течение периода без переноса дуга будет зажигаться между соплом или наконечником с отверстием и вольфрамовым электродом. Ручные плазменные дуговые горелки изготавливаются различных размеров, от 100 до 300 ампер. Также доступны автоматические горелки для машинного режима.

В горелке используется вольфрамовый электрод с 2-процентным содержанием тория, аналогичный тому, который используется для газовой вольфрамовой сварки. Поскольку вольфрамовый электрод находится внутри горелки, его практически невозможно загрязнить основным металлом.

Пульт управления

Пульт управления необходим для плазменной дуговой сварки. Плазменные дуговые горелки предназначены для подключения к пульту управления, а не к источнику питания. В состав консоли входят:

В состав консоли входят:

- Источник питания для пилотной дуги

- Система задержки времени для перехода от пилотной дуги к переданной дуге

- Клапаны для воды и газа

- Отдельные расходомеры для плазмообразующего газа и защитного газа.

Консоль обычно подключается к источнику питания и может управлять контактором. Он также будет содержать блок зажигания высокочастотной дуги, непереключаемый источник питания вспомогательной дуги, схему защиты горелки и амперметр.

Высокочастотный генератор используется для зажигания вспомогательной дуги. Защитные устройства горелки включают в себя реле давления воды и плазмообразующего газа, которые взаимодействуют с контактором.

Механизм подачи проволоки

Механизм подачи проволоки может использоваться для машинной или автоматической сварки и должен иметь постоянную скорость. Механизм подачи проволоки должен иметь регулировку скорости подачи в диапазоне от 10 дюймов в минуту (254 мм в минуту) до 125 дюймов в минуту (3,18 м в минуту).

PAW или плазменная дуговая сварка с использованием автоматизированного процесса. Электрическая дуга образуется между заготовкой и электродом.

Преимущества

Преимущества плазменно-дуговой сварки по сравнению с дуговой сваркой вольфрамовым электродом связаны с тем, что PAW имеет более высокую концентрацию энергии. Его более высокая температура, суженная площадь поперечного сечения и скорость плазменной струи создают более высокое теплосодержание. Другое преимущество основано на жестком столбчатом типе дуги или форме плазмы, которая не вспыхивает, как газовая вольфрамовая дуга.

Эти два фактора обеспечивают следующие преимущества:

- Больше свободы при ручной сварке: Расстояние от горелки до изделия от плазменной дуги менее критично, чем при дуговой сварке вольфрамовым электродом. Это важно для ручного управления, так как дает сварщику больше свободы наблюдения и контроля за сваркой.

- Эффект замочной скважины (полный однопроходный провар): Высокая температура и высокая концентрация тепла в плазме позволяют получить эффект замочной скважины, который обеспечивает однопроходную сварку многих соединений с полным проплавлением.

При этой операции более желательны околошовная зона и форма сварного шва. Зона термического влияния меньше, чем при использовании газовой вольфрамовой дуги, а сварной шов имеет более параллельные стороны, что снижает угловую деформацию.

При этой операции более желательны околошовная зона и форма сварного шва. Зона термического влияния меньше, чем при использовании газовой вольфрамовой дуги, а сварной шов имеет более параллельные стороны, что снижает угловую деформацию.В режиме замочной скважины на передней кромке сварочной ванны образуется сквозное отверстие. Расплавленный металл обтекает отверстие и затвердевает за замочной скважиной, образуя сварной шов. Таким образом, швы с замочной скважиной представляют собой сварные швы с полным проплавлением с высоким отношением глубины к ширине. Это приводит к низкой деформации сварного шва. При рабочем токе до 300 ампер этот режим можно использовать для сварки материалов толщиной примерно до 3/4 дюйма, а также для сварки титановых и алюминиевых сплавов.

- Повышение скорости движения: Более высокая концентрация тепла и плазменная струя позволяют двигаться с более высокой скоростью.

Плазменная дуга более стабильна и не так легко отклоняется к ближайшей точке основного металла. При плазменно-дуговой сварке возможна большая вариативность выравнивания стыка. Это важно при выполнении корневых швов на трубах и других односторонних сварных соединениях. Плазменная сварка обеспечивает более глубокое проплавление и позволяет получить более узкий шов. Это означает, что соотношение глубины и ширины является более выгодным.

При плазменно-дуговой сварке возможна большая вариативность выравнивания стыка. Это важно при выполнении корневых швов на трубах и других односторонних сварных соединениях. Плазменная сварка обеспечивает более глубокое проплавление и позволяет получить более узкий шов. Это означает, что соотношение глубины и ширины является более выгодным.

Недостатки

- Необходимость замены отверстия

- Дорогостоящее оборудование

- Требуется больше навыков, чем для процесса GTAW

Основные области применения

Одним из основных применений плазменной дуги является ее применение для производства труб (из нержавеющей стали, титанового сплава). Более высокая производительность, основанная на более высоких скоростях перемещения, достигается за счет плазменно-дуговой сварки вольфрамовым электродом. Трубы из нержавеющей стали, титана и других металлов производятся с использованием плазменного процесса с более высокой производительностью, чем ранее с помощью дуговой сварки вольфрамовым электродом в среде защитного газа.

Большинство применений плазменной сварки относится к слаботочному диапазону, от 100 ампер и менее. Плазма может работать при очень низких токах, что позволяет сваривать материал толщиной в фольгу.

Плазменная сварка также используется для выполнения небольших сварных швов на сварных деталях для приборостроения и других мелких деталей из тонкого металла. Используется для изготовления стыковых соединений стеновых труб.

Этот процесс также используется для выполнения работ, аналогичных электронно-лучевой сварке, но с гораздо более низкой стоимостью оборудования.

Сравнение сварки TIG и PAW: TIG (слева) PAW (справа)

Процесс сварки

Плазменно-дуговая сварка обычно применяется как процесс ручной сварки, но также используется в автоматических и машинных приложениях. Ручное применение является наиболее популярным. Полуавтоматические способы применения не годятся.

Обычными методами плазменной дуговой сварки являются ручной (МА), машинный (МЭ) и автоматический (АС).

Позиции

Процесс плазменной сварки — это процесс сварки во всех положениях. В таблице 10-2 ниже показаны возможности положения сварки.

Возможности позиций сварки

| Позиция сварки | Рейтинг |

|---|---|

| 1. Плоское горизонтальное скругление | А |

| 2. Горизонтальный | А |

| 3. Вертикальный | А |

| 4. Накладные | А |

| 5. Крепление к трубе | А |

Металлы

Типы свариваемых металлов

Процесс плазменной сварки позволяет соединять практически все имеющиеся в продаже металлы. Это может быть не лучший выбор или не самый экономичный процесс для сварки некоторых металлов. Процесс плазменной дуговой сварки соединит все металлы, которые можно сварить вольфрамовым электродом.

Это показано в таблице 10-3 ниже.

Основные металлы, свариваемые плазменной дугой

| Основной металл | Свариваемость |

|---|---|

| Алюминий | Под сварку |

| Бронзы | Возможно, непопулярно |

| Медь | Под сварку |

| Медь Никель | Под сварку |

| Литой, ковкий, с шаровидным графитом | Возможно, непопулярно |

| Кованое железо | Возможно, непопулярно |

| Свинец | Возможно, непопулярно |

| Магний | Возможно, не популярно |

| Инконель | Под сварку |

| Никель | Под сварку |

| Монель | Под сварку |

| Драгоценные металлы | Под сварку |

| Низкоуглеродистая сталь | Под сварку |

| Низколегированная сталь | Под сварку |

| Высокое и среднее содержание углерода | Под сварку |

| Легированная сталь | Под сварку |

| Нержавеющая сталь | Под сварку |

| Инструментальные стали | Под сварку |

| Титан | Под сварку |

| Вольфрам | Под сварку |

Толщина металла

Что касается диапазонов толщины, свариваемых плазменным процессом, режим работы «замочная скважина» может использоваться только в том случае, если плазменная струя может проникнуть в соединение. В этом режиме его можно использовать для сварки материалов диаметром от 1/16 дюйма (1,6 мм) до 1/4 дюйма (12,0 мм). Диапазоны толщины варьируются в зависимости от различных металлов. Режим вплавления используется для сварки материалов толщиной от 0,002 дюйма (0,050 мм) до 1/8 дюйма (3,2 мм).

В этом режиме его можно использовать для сварки материалов диаметром от 1/16 дюйма (1,6 мм) до 1/4 дюйма (12,0 мм). Диапазоны толщины варьируются в зависимости от различных металлов. Режим вплавления используется для сварки материалов толщиной от 0,002 дюйма (0,050 мм) до 1/8 дюйма (3,2 мм).

С помощью многопроходной технологии можно сваривать металлы любой толщины. Обратите внимание, что присадочная проволока используется для сварки более толстых материалов. См. таблицу 10-4 ниже для диапазонов толщины основного металла.

Диапазон толщины основного металла – Таблица 10-4

Ограничения процесса

Основные ограничения процесса плазменной сварки больше связаны с оборудованием и аппаратурой.

- Горелка более тонкая и сложная, чем газовая вольфрамовая дуговая горелка. Даже самые дешевые горелки должны иметь водяное охлаждение.

- Наконечник вольфрама и выравнивание отверстия в сопле чрезвычайно важны и должны поддерживаться в очень узких пределах.