Как закалить: на огне, в масле или печи

Содержание

Как закалить металл в домашних условиях: видео, способы

- Технологические нюансы закалки

- Как закалить сталь на открытом огне

- Самостоятельное изготовление камеры для закаливания металла

Если знать, как закалить металл правильно, то даже в домашних условиях можно повысить твердость изделий из него в два-три раза. Причины, по которым возникает необходимость в этом, могут быть самыми разными. Такая технологическая операция, в частности, требуется в том случае, если металлу надо придать твердость, достаточную для того, чтобы он мог резать стекло.

Закалка металла в домашних условиях

Чаще всего закалить надо режущий инструмент, причем выполняется термическая обработка не только в том случае, если надо увеличить его твердость, но также и тогда, когда данную характеристику требуется уменьшить. Когда твердость инструмента слишком мала, его режущая часть будет заминаться в процессе эксплуатации, если же она высока, то металл будет крошиться под воздействием механических нагрузок.

Немногие знают, что существует простой способ, позволяющий проверить, насколько хорошо закален инструмент из стали, не только в производственных или домашних условиях, но и в магазине, при покупке. Для того чтобы выполнить такую проверку, вам потребуется обычный напильник. Им проводят по режущей части приобретаемого инструмента. Если тот закалили плохо, то напильник будет как будто прилипать к его рабочей части, а в противоположном случае – легко отходить от тестируемого инструмента, при этом рука, в которой находится напильник, не будет чувствовать на поверхности изделия никаких неровностей.

Зависимость твердости стали от режима термобоработки

Если все же так вышло, что в вашем распоряжении оказался инструмент, качество закалки которого вас не устраивает, переживать по этому поводу не стоит. Решается такая проблема достаточно легко: закалить металл можно даже в домашних условиях, не используя для этого сложного оборудования и специальных приспособлений. Однако следует знать, что закалке не поддаются малоуглеродистые стали. В то же время твердость углеродистых и инструментальных стальных сплавов достаточно просто повысить даже в домашних условиях.

Однако следует знать, что закалке не поддаются малоуглеродистые стали. В то же время твердость углеродистых и инструментальных стальных сплавов достаточно просто повысить даже в домашних условиях.

Технологические нюансы закалки

Закалка, которая является одним из типов термической обработки металлов, выполняется в два этапа. Сначала металл нагревают до высокой температуры, а затем охлаждают. Различные металлы и даже стали, относящиеся к разным категориям, отличаются друг от друга своей структурой, поэтому режимы выполнения термической обработки у них не совпадают.

Режимы термообработки некоторых цветных сплавов

Термическая обработка металла (закалка, отпуск и др.) может потребоваться для:

- его упрочнения и повышения твердости;

- улучшения его пластичности, что необходимо при обработке методом пластической деформации.

Закаливают сталь многие специализированные компании, но стоимость этих услуг достаточно высока и зависит от веса детали, которую требуется подвергнуть термической обработке.

Именно поэтому целесообразно заняться этим самостоятельно, тем более что сделать это можно даже в домашних условиях.

Если вы решили закалить металл своими силами, очень важно правильно осуществлять такую процедуру, как нагрев. Этот процесс не должен сопровождаться появлением на поверхности изделия черных или синих пятен. О том, что нагрев происходит правильно, свидетельствует ярко-красный цвет металла. Хорошо демонстрирует данный процесс видео, которое поможет вам получить представление о том, до какой степени нагревать металл, подвергаемый термической обработке.

В качестве источника тепла для нагрева до требуемой температуры металлического изделия, которое требуется закалить, можно использовать:

- специальную печь, работающую на электричестве;

- паяльную лампу;

- открытый костер, который можно развести во дворе своего дома или на даче.

Закалка ножа на открытых углях

Выбор источника тепла зависит от того, до какой температуры надо нагреть металл, подвергаемый термической обработке.

Выбор метода охлаждения зависит не только от материала, но также от того, каких результатов нужно добиться. Если, например, закалить надо не все изделие, а только его отдельный участок, то охлаждение также осуществляется точечно, для чего может использоваться струя холодной воды.

Технологическая схема, по которой закаливают металл, может предусматривать мгновенное, постепенное или многоступенчатое охлаждение.

Быстрое охлаждение, для которого используется охладитель одного типа, оптимально подходит для того, чтобы закаливать стали, относящиеся к категории углеродистых или легированных. Для выполнения такого охлаждения нужна одна емкость, в качестве которой может использоваться ведро, бочка или даже обычная ванна (все зависит от габаритов обрабатываемого предмета).

Охлаждение заготовки ножа в масле

В том случае, если закалить надо стали других категорий или если кроме закалки требуется выполнить отпуск, применяется двухступенчатая схема охлаждения. При такой схеме нагретое до требуемой температуры изделие сначала охлаждают водой, а затем помещают в минеральное или синтетическое масло, в котором и происходит дальнейшее охлаждение. Ни в коем случае нельзя использовать сразу масляную охлаждающую среду, так как масло может воспламениться.

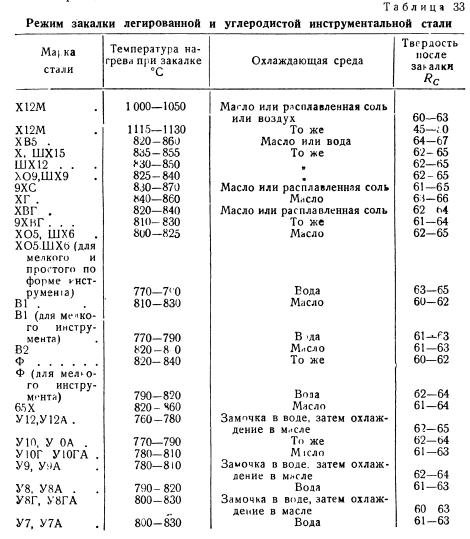

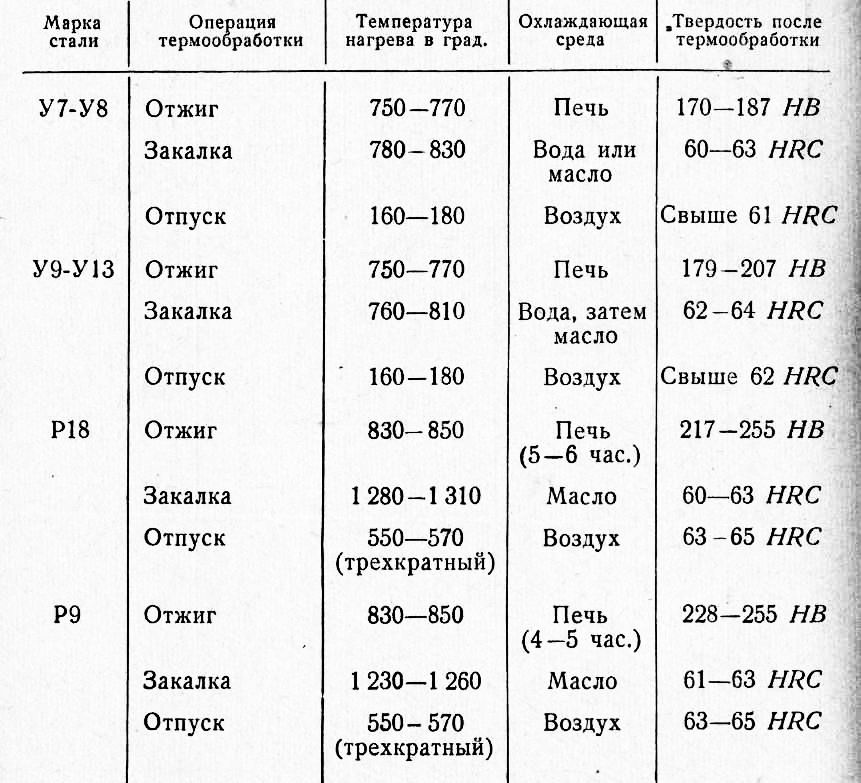

Для того чтобы правильно подобрать режимы закалки различных марок сталей, следует ориентироваться на специальные таблицы.

Режимы термообработки быстрорежущих сталей

Режимы термической обработки легированных инструментальных сталей

Режимы термической обработки углеродистых инструментальных сталей

Как закалить сталь на открытом огне

Как уже говорилось выше, закалить сталь можно и в домашних условиях, используя для нагрева открытый костер. Начинать такой процесс, естественно, следует с разведения костра, в котором должно образоваться много раскаленных углей. Вам также потребуются две емкости. В одну из них надо налить минеральное или синтетическое масло, а в другую – обычную холодную воду.

Начинать такой процесс, естественно, следует с разведения костра, в котором должно образоваться много раскаленных углей. Вам также потребуются две емкости. В одну из них надо налить минеральное или синтетическое масло, а в другую – обычную холодную воду.

Для того чтобы извлекать раскаленное железо из костра, вам понадобятся кузнечные клещи, которые можно заменить любым другим инструментом подобного назначения. После того как все подготовительные работы выполнены, а в костре образовалось достаточное количество раскаленных углей, на них можно уложить предметы, которые требуется закалить.

По цвету образовавшихся углей можно судить о температуре их нагрева. Так, более раскаленными являются угли, поверхность которых имеет ярко-белый цвет. Важно следить и за цветом пламени костра, который свидетельствует о температурном режиме в его внутренней части. Лучше всего, если пламя костра будет окрашено в малиновый, а не белый цвет. В последнем случае, свидетельствующем о слишком высокой температуре пламени, есть риск не только перегреть, но даже сжечь металл, который надо закалить.

Цвета каления стали

За цветом нагреваемого металла также необходимо внимательно следить. В частности, нельзя допустить, чтобы на режущих кромках обрабатываемого инструмента появлялись черные пятна. Посинение металла свидетельствует о том, что он сильно размягчился и стал слишком пластичным. Доводить до такого состояния его нельзя.

После того как изделие прокалится до требуемой степени, можно приступать к следующему этапу – охлаждению. В первую очередь, его опускают в емкость с маслом, причем делают это часто (с периодичностью в 3 секунды) и как можно более резко. Постепенно промежутки между этими погружениями увеличивают. Как только раскаленная сталь утратит яркость своего цвета, можно приступать к ее охлаждению в воде.

Цвета побежалости стали

При охлаждении водой металла, на поверхности которого остались капельки раскаленного масла, следует соблюдать осторожность, так как они могут вспыхнуть.

После каждого погружения воду необходимо взбалтывать, чтобы она постоянно оставалась прохладной. Получить более наглядное представление о правилах выполнения такой операции поможет обучающее видео.

Есть определенные тонкости при охлаждении закаливаемых сверл. Так, их нельзя опускать в емкость с охлаждающей жидкостью плашмя. Если поступить таким образом, то нижняя часть сверла или любого другого металлического предмета, имеющего вытянутую форму, резко охладится первой, что приведет к ее сжатию. Именно поэтому погружать такие изделия в охлаждающую жидкость необходимо со стороны более широкого конца.

Для термической обработки особых сортов стали и плавки цветных металлов возможностей открытого костра не хватит, так как он не сможет обеспечить нагрев металла до температуры 700–9000. Для таких целей необходимо использовать специальные печи, которые могут быть муфельными или электрическими. Если изготовить в домашних условиях электрическую печь достаточно сложно и затратно, то с нагревательным оборудованием муфельного типа это вполне осуществимо.

Самостоятельное изготовление камеры для закаливания металла

Муфельная печь, которую вполне возможно сделать самостоятельно в домашних условиях, позволяет закалить различные марки стали. Основным компонентом, который потребуется для изготовления этого нагревательного устройства, является огнеупорная глина. Слой такой глины, которой будет покрыта внутренняя часть печи, должен составлять не более 1 см.

Схема камеры для закалки металла: 1 — нихромовая проволока; 2 — внутренняя часть камеры; 3 — наружная часть камеры; 4 — задняя стенка с выводами спирали

Для того чтобы придать будущей печи требуемую конфигурацию и желаемые габариты, лучше всего изготовить форму из картона, пропитанного парафином, на которую и будет наноситься огнеупорная глина. Глина, замешанная с водой до густой однородной массы, наносится на изнаночную сторону картонной формы, от которой она сама отстанет после полного высыхания. Металлические изделия, нагреваемые в таком устройстве, помещаются в него через специальную дверцу, которая тоже изготавливается из огнеупорной глины.

Металлические изделия, нагреваемые в таком устройстве, помещаются в него через специальную дверцу, которая тоже изготавливается из огнеупорной глины.

Камеру и дверцу устройства после просушки на открытом воздухе дополнительно просушивают при температуре 100°. После этого их подвергают обжигу в печи, температуру в камере которой постепенно доводят до 900°. Когда они остынут после обжига, их необходимо аккуратно соединить друг с другом, используя слесарные инструменты и наждачную шкурку.

Глиняный нагреватель с замурованной нихромовой спиралью

На поверхность полностью сформированной камеры наматывают нихромовую проволоку, диаметр которой должен составлять 0,75 мм. Первый и последний слой такой намотки необходимо скрутить между собой. Наматывая проволоку на камеру, следует оставлять между ее витками определенное расстояние, которое тоже надо заполнить огнеупорной глиной, чтобы исключить возможность короткого замыкания. После того как слой глины, нанесенный для обеспечения изоляции между витками нихромовой проволоки, засохнет, на поверхность камеры наносится еще один слой глины, толщина которого должна составлять примерно 12 см.

Готовая камера после полного высыхания помещается в корпус из металла, а зазоры между ними засыпаются асбестовой крошкой. Для того чтобы обеспечить доступ к внутренней камере, на металлический корпус печи навешиваются дверцы, отделанные изнутри керамической плиткой. Все имеющиеся зазоры между конструктивными элементами заделываются при помощи огнеупорной глины и асбестовой крошки.

Готовая самодельная камера

Концы нихромовой обмотки камеры, к которым необходимо подвести электрическое питание, выводятся с задней стороны ее металлического каркаса. Чтобы контролировать процессы, происходящие во внутренней части муфельной печи, а также замерять температуру в ней при помощи термопары, в ее передней части необходимо выполнить два отверстия, диаметры которых должны составлять 1 и 2 см соответственно. С лицевой части каркаса такие отверстия будут закрываться специальными стальными шторками. Самодельная конструкция, изготовление которой описано выше, позволяет в домашних условиях закаливать слесарные и режущие инструменты, рабочие элементы штампового оборудования и др.

Самостоятельное изготовление такой печи (как и закалочного оборудования другого типа) позволяет не только получить в свое распоряжение устройство, полностью соответствующее вашим потребностям, но и хорошо сэкономить, так как серийные модели стоит достаточно дорого.

сделайте закалку вала и отпуск своими руками

05Дек

Содержание статьи

- Введение

- Технологические нюансы: как правильно закаливать металл

- Термообработка: как лучше закалить железо в домашних условиях

- Проверка твердости после закаливания металла в домашних условиях

- Закалка и отпуск металла в домашних условиях своими руками в масле

- Как закалять сталь в домашних условиях: особенности процесса

- Изготовление горна

- Как самому накалить металл?

- Оборудование и особенности закалки

Процесс термической металлообработки кажется сложным. Но его можно провести даже дома, правда – с дополнительной подготовкой. Перед началом лучше почитать нашу статью о том, как правильно своими руками закалить мягкий металл, сталь или вал в домашних условиях в масле.

Но его можно провести даже дома, правда – с дополнительной подготовкой. Перед началом лучше почитать нашу статью о том, как правильно своими руками закалить мягкий металл, сталь или вал в домашних условиях в масле.

Введение

Есть характеристика – наследственная и приобретенная зернистость. Размер зерна может быть меньше и больше, а также он меняется под воздействием высоких температур. Насколько быстро – зависит от количества примесей. Нельзя однозначно сказать, какая кристаллическая решетка, какие соединения лучше. В одних случаях от этого зависит прочность, в других пластичность. Этот показатель необходимо менять в зависимости от того, какая обработка предстоит. Если стальной лист или профиль планируют подвергнуть резке, то следует провести процедуру, приводящую к укрупнению зерна. А если работа предстоит с высокоуглеродистым типом, то лучше обрабатываются заготовки с мелкозернистой структурой. Изменить зернистость достаточно трудно. При этом нужно учитывать наследственную склонность. Это не значит, что сплав в любом случае будет иметь крупные зерна, но при одинаковом нагреве двух брусков с различной наследственностью один быстрее другого произведет рост соединений. Понимать, как правильно закалять металл в домашних условиях можно только выборочно, следует знать химический состав. Сплав имеет множество примесей. Среди них:

Это не значит, что сплав в любом случае будет иметь крупные зерна, но при одинаковом нагреве двух брусков с различной наследственностью один быстрее другого произведет рост соединений. Понимать, как правильно закалять металл в домашних условиях можно только выборочно, следует знать химический состав. Сплав имеет множество примесей. Среди них:

- Феррит. Это основополагающий элемент, которого больше всего. Он несет основные свойства, остальные вещества только увеличивают или уменьшают их.

- Перлит. Увеличивает твердость и прочность на растяжение и сжатие.

- Цементит. Химическая формулы – железо с углеродом. И хоть элемент «С» увеличивает прочностные характеристики, если применять FeC чистым, то можно удивиться его хрупкости.

- Графит. Высокоуглеродистые дамасские стали получаются при насыщении этой примесью в момент обработки методом ковки.

- Аустенит. Формируется в момент очень высокого нагрева. При этом увеличивается пластичность, а также исчезают магнитные свойства.

Если углерода в составе от 0% до 2,18%, то мы имеет дело с низкоуглеродистой (до 0,8%) или углеродистой. А если его больше, чем 2,18%, то перед нами прочный чугун. Делаем вывод: характеристики зависят от двух причин:

- количество примесей;

- степень термальной обработки.

И если первое вы не сможете изменить самостоятельно, то второе – наверняка.

Технологические нюансы: как правильно закаливать металл

Сама процедура включает в себя три шага – нагрев, выдержку и остывание. Оттого, какой результат вы хотите получить и на каком материале работаете, выбирают различные параметры: предел, продолжительность, а также способы охлаждения. Приведем таблицу с несколькими марками стали:

| Марка | Температура в градусах | Среда охлаждения |

| у9, у9а, у10, у10а | от 770 до 800 | вода |

| 85хф, х12 | от 800 до 840 | масло |

| хвт | от 830 до 830 | |

| 9хс | от 860 до 870 | |

| хв5 | от 900 до 1000 | |

| 9х5вф | от 1000 до 1050 | |

| р9, р18 | от 1230 до 1300 | селитра |

Есть две основные цели термообработки:

- повышение прочности – это необходимо для ножей, топоров, сверл и других инструментов, которыми обрабатывают твердые поверхности;

- увеличение пластичности изделия.

Например перед тем, как ковать или гнуть – применяется скорее не в быту, а при небольшом частном деле.

Например перед тем, как ковать или гнуть – применяется скорее не в быту, а при небольшом частном деле.

При проведении технологии нагрева следует следить за цветом заготовки. Он должен быть насыщенно-красным с оранжевым или желтоватым отливом в зависимости от типа. На поверхности не должно образовываться черных или иных цветных пятен. Он должен быть насыщенно-красным с оранжевым или желтоватым отливом в зависимости от типа. Как правильно закаливать металл и железо, если нет специальной печи для обжига? Применять паяльную лампу или развести обычный костер – его температура и продолжительность горения достаточно велики для того, чтобы выполнить работу, не превышающую бытовых нужд. Охлаждение можно проводить различными способами. Если срочно нужно сбить нагрев на одном участке изделия, то можно воспользоваться направленной струей холодной воды. Водное, а значит быстрое, остывание необходимо для легированных и углеродистых сталей. После нагрева следует взять элемент щипцами (если это небольшой нож, топор) и поместить в заранее подготовленную емкость с жидкостью. При отпуске нужно охлаждать постепенно – сперва водой, а затем маслом. И третий вариант – постепенное остывание на свежем воздухе. Тоже эффективный способ, когда нужно оставить небольшой эффект пластичности. Посмотрим видео по этой теме:

При отпуске нужно охлаждать постепенно – сперва водой, а затем маслом. И третий вариант – постепенное остывание на свежем воздухе. Тоже эффективный способ, когда нужно оставить небольшой эффект пластичности. Посмотрим видео по этой теме:

Термообработка: как лучше закалить железо в домашних условиях

Это процесс нагрева с дальнейшим охлаждением для изменения свойств. Помещаем в печь обычный сплав, а достаем – закаленный, который менее восприимчив к внешним деформациям. Для чего это нужно? При первичной обработке, например при штамповке, резке или литье, внутри сплава появляются внутренние напряжения, которые очень негативно воздействуют на прочностные характеристики и увеличивают хрупкость. Есть четыре типа термообработки:

- Отжиг. Необходим для образования феррита и перлита. Заключается в нагреве в печи до 680-740 градусов, когда уже пройдет порог рекристаллизации.

В результате распадаются старые молекулярные связи и образуются новые. Затем следует некоторая выдержка при температурном режиме 400-500, в конце – остывание, медленное, вместе с нагревательным элементом и просто открытыми дверьми.

В результате распадаются старые молекулярные связи и образуются новые. Затем следует некоторая выдержка при температурном режиме 400-500, в конце – остывание, медленное, вместе с нагревательным элементом и просто открытыми дверьми. - Нормализация – аналогичная процедуре для снятия внутреннего напряжения, но нагрев – выше, а охлаждение гораздо быстрее.

- Закалка. Основной происходящий процесс – изменение зернистости, что приводит к нужным результатам. Остывание очень быстрое, часто в воде или масле.

- Отпуск. Бывает в нескольких режимах. О нем поговорим отдельно.

Проверка твердости после закаливания металла в домашних условиях

Привычное для всех в обиходе слово является точным термином и применяется преимущественно к цельным изделиям. Для проверки в поверхность вдавливается шарик или конус из инструментальной стали, а дальше по формулам производится расчет в зависимости от того, насколько глубокий след остался и какая сила была приложена. Есть еще один вариант – прибор Роквелла, но его использование дома или в квартире практически невозможно. Единица измерения твердости – HRC. Для сравнения значений:

Единица измерения твердости – HRC. Для сравнения значений:

- нож кухонный, крепкий, дорогой — от 55 до 63;

- мелкие шестеренки в машинух — от 52 до 58;

- наконечники, инструменты для дрели, сверла — от 60 и выше.

Правильная закалка и отпуск металла в домашних условиях своими руками в масле

Для углеродистых и легированных сталей, лучше всего использовать масляную жидкость. Причины следующие:

- на поверхности заготовки не находится пузырьки;

- поток стимулирует более активную теплоотдачу;

- чтобы не менять тару, чтобы получить две ступени остывания.

Есть специальный аппарат – пирометр – он напоминает градусник, но измерения проводят без непосредственного контакта. Он дорогостоящий, поэтому для работы дома покупать его не стоит. Посмотрим таблицу, как по ней определять температуру:

| Наименование цвета | Температура в градусах Цельсия |

| Ослепительно белый | 1250-1300 |

| Светло-желтый | 1150-1250 |

| Темно-желтый | 1050-1150 |

| Оранжевый | 900-1050 |

| Светло-красный | 830-900 |

| Светло-вишнево-красный | 800-830 |

| Вишнево-красный | 770-800 |

| Темно-вишнево-красный | 730-770 |

| Темно-красный | 650-730 |

| Коричнево-красный | 580-650 |

| Темно-коричневый | 530-580 |

Отпуск

Обработка требуется для того, чтобы убрать напряжения, образованные при первичной обработке. Различают три степени:

Различают три степени:

- низкая — для ножей, медицинских инструментов, ножниц, лезвий;

- средняя — для топоров, пил, дисков для распиловки дерева;

- высокая — для деталей, необходимых в машиностроении.

Для определения побежалости также есть таблица цветов:

| Наименование | Температура в градусах Цельсия |

| Серый | 325 |

| Светло-синий | 310 |

| Ярко-синий | 295 |

| Фиолетовый | 285 |

| Пурпурно-красный | 275 |

| Красно-коричневый | 265 |

| Коричнево-желтый | 255 |

| Соломенно-желтый | 240 |

| Светло-желтый | 225 |

| Светло-соломенный | 200 |

Выбор режима следует осуществлять согласно данным:

| Вид отпуска | Температура в градусах Цельсия | Фазовый состав | Применение |

| Низкий | 120-250 | Мартенсит отпуска | Измерительные инструменты, штампы холодного деформирования |

| Средний | 350-500 | Троостит отпуска | Пружины, рессоры, штамповый инструмент горячего деформирования |

| Высокий | 500-650 | Сорбит отпуска | Валы, кулачки, червячные механизмы, шестерни |

Как закалять сталь в домашних условиях: особенности процесса

Рекомендации:

- нагрев — медленный и постепенный;

- образование темных пятен на поверхности говорит о быстром перегреве;

- дождитесь насыщенного алого цвета;

- режим отпуска должен соответствовать степени закала.

Последний совет можно выполнить, если ознакомиться с таблицей:

| Закалка в градусах цельсия | Отпуск |

| 1200 | 390 |

| 380 | |

| 1100 | 370 |

| 360 | |

| 1050 | 350 |

| 340 | |

| 980 | 330 |

| 320 | |

| 930 | 310 |

| 300 | |

| 870 | 290 |

| 810 | 280 |

| 270 | |

| 760 | 260 |

| 250 | |

| 700 | 240 |

| 230 | |

| 650 | 220 |

| 210 | |

| 600 | 200 |

| <200 |

Изготовление горна

Это оборудование можно купить или сделать самостоятельно. Это специальная печь, позволяющая достигать высоких температур. Посмотрим, можно ли ее сделать дома.

Посмотрим, можно ли ее сделать дома.

Инструкция по изготовлению простого горна

- Купите шамотный кирпич, он устойчив к нагреву до 2500 градусов.

- Внутри трубы – цилиндр диаметром около 10 см.

- Снаружи кирпичная облицовка.

- Для укрепления используйте стальные уголки.

- Сверху цилиндра, посередине горна установите чугунный колосник.

- К трубе снизу прикрепите вентилятор и заглушку, чтобы очищать золу.

- Оборудуйте систему вентилями, чтобы можно было при необходимости прочистить ее.

- Поставьте новое оборудование на ножки по росту мастера.

Как самому накалить металл

Инструкция по использованию печи:

- Разведите огонь.

- Подготовьте 2 емкости — с маслом и с водой.

- Добавьте угли и включите поддув.

- Положите деталь клещами, подождите 15-20 минут.

- Положите заготовку в первую емкость, а затем в воду.

Возможность процедуры дома

Посмотрим на видео, как закалка произведена дома самостоятельно без дополнительного оборудования:

Изготовление камеры для закаливания

Название такой конструкции – муфельная печь. Она делается из огнеупорной глины, которую нужно заливать в любую форму, например, подготовленную из картона. Слой должен быть – 0,8-1 см. Нагревательный элемент – нихромовая спираль из проволоки. Посмотрим видео с подробной инструкцией:

Оборудование и особенности закалки железа

Дома могут быть использованы:

- электрическая или муфельная печь;

- паяльник;

- большой костер на улице.

Выбор нужно осуществлять согласно размерам детали и типу сплава, максимальной температуре нагрева.

Повышение твердости на открытом огне

Если вы не хотите делать горн с поддувом, можно использовать обычный мангал или камин, посмотрим, как это делают на видео:

В статье мы рассказали про закалку стали в домашних условиях, как нагреть металл. Так как процедура сопряжена с риском, просим соблюдать технику безопасности. Обращайтесь в ООО «Роста», если вы решили купить приспособления для промышленного пользования. У нас в наличии и на заказ имеются ручные и полуавтоматические ленточнопильные станки, а также маятниковые, вертикальные и двухстоечные агрегаты. Чтобы уточнить интересующую вас информацию, свяжитесь с менеджерами, мы с радостью поможем в выборе оборудования.

Как закалить мягкую сталь? Процесс и безопасность

17 декабря 2022 г. 17 декабря 2022 г.

| 17:07

Мягкая сталь — это невероятно универсальный материал, который можно использовать для самых разных целей. Однако, чтобы сделать мягкую сталь максимально прочной и долговечной, ее необходимо закалить с использованием определенного процесса. Читайте дальше, чтобы узнать больше о том, как закалить низкоуглеродистую сталь и получить от этого максимальную отдачу.

Читайте дальше, чтобы узнать больше о том, как закалить низкоуглеродистую сталь и получить от этого максимальную отдачу.

Вся наша продукция из мягкой стали Вся наша продукция из мягкой стали

Процесс закалки

Процесс закалки низкоуглеродистой стали включает термическую обработку, то есть нагревание металла до определенной температуры и последующее охлаждение при контролируемая скорость. Этот вид термической обработки называется «закалкой» или «отжигом» в зависимости от желаемого результата. Для достижения максимальной твердости металл следует нагревать до раскаленного докрасна (1400-1600°F). После нагрева вы можете либо погрузить металл в воду или масло, чтобы быстро охладить его (закалка), либо дать ему медленно остыть на воздухе (отжиг). Метод закалки создаст более твердую поверхность, чем метод отжига, но оба метода можно использовать в зависимости от потребностей вашего проекта.

Соображения безопасности

Важно отметить, что этот процесс требует экстремальных температур, и всегда нужно соблюдать осторожность при работе с такими высокими температурами. При работе с такими температурами надевайте защитные очки и огнестойкую одежду. Если у вас нет доступа к надлежащему защитному снаряжению, используйте косвенные источники тепла, такие как печи, вместо открытого огня для дополнительных мер безопасности. Кроме того, убедитесь, что у вас есть достаточная вентиляция при работе с этими высокими температурами, а также соответствующие огнетушители поблизости на случай чрезвычайной ситуации.

При работе с такими температурами надевайте защитные очки и огнестойкую одежду. Если у вас нет доступа к надлежащему защитному снаряжению, используйте косвенные источники тепла, такие как печи, вместо открытого огня для дополнительных мер безопасности. Кроме того, убедитесь, что у вас есть достаточная вентиляция при работе с этими высокими температурами, а также соответствующие огнетушители поблизости на случай чрезвычайной ситуации.

Последующий уход

После того, как металл остынет после закалки, необходимо предпринять некоторые шаги, чтобы обеспечить максимальную долговечность. Первым этапом является отпуск — он включает в себя повторный нагрев металла до температуры около 500°F перед повторным охлаждением при комнатной температуре. Это помогает уменьшить любые внутренние напряжения, которые могли возникнуть в процессе закалки, и придает дополнительную прочность готовому изделию. Наконец, осмотрите свой металл на предмет любых признаков повреждения или слабости, прежде чем использовать его в любых приложениях, где прочность является ключевым фактором — трещины или дефекты могут привести к катастрофическому отказу, если их заранее не устранить должным образом!

Как закалить низкоуглеродистую сталь

Закалка низкоуглеродистой стали является важным процессом для многих промышленных и коммерческих применений. Его можно использовать для повышения прочности и долговечности различных изделий, от повседневных инструментов до больших машин. Чтобы должным образом закалить мягкую сталь, металл необходимо нагреть до температуры заточки или докрасна (около 830 градусов по Цельсию). Как только он достигнет этой температуры, его следует немедленно закалить в масле или воде, в зависимости от желаемого результата. Быстрое охлаждение сближает атомы в материале, создавая более твердую поверхность, чем раньше. Точное время и температура очень важны для достижения надлежащих результатов закалки, так как слишком мало или слишком много тепла может сделать ваш материал хрупким или мягким. С практикой и терпением каждый может научиться правильно закаливать низкоуглеродистую сталь и пользоваться ее преимуществами!

Его можно использовать для повышения прочности и долговечности различных изделий, от повседневных инструментов до больших машин. Чтобы должным образом закалить мягкую сталь, металл необходимо нагреть до температуры заточки или докрасна (около 830 градусов по Цельсию). Как только он достигнет этой температуры, его следует немедленно закалить в масле или воде, в зависимости от желаемого результата. Быстрое охлаждение сближает атомы в материале, создавая более твердую поверхность, чем раньше. Точное время и температура очень важны для достижения надлежащих результатов закалки, так как слишком мало или слишком много тепла может сделать ваш материал хрупким или мягким. С практикой и терпением каждый может научиться правильно закаливать низкоуглеродистую сталь и пользоваться ее преимуществами!

Вся наша продукция из мягкой стали Вся наша продукция из мягкой стали

Заключение

Закалка низкоуглеродистой стали необходима, если вы хотите получить максимальную долговечность от этого универсального материала. Соблюдая надлежащие протоколы безопасности и принимая меры по последующему уходу, такие как закалка и проверка заготовки на наличие дефектов, вы гарантируете, что ваш проект прослужит дольше и будет работать лучше, чем когда-либо прежде! Имея в виду эти советы, теперь вы готовы с уверенностью приступить к работе над своим следующим проектом!

Соблюдая надлежащие протоколы безопасности и принимая меры по последующему уходу, такие как закалка и проверка заготовки на наличие дефектов, вы гарантируете, что ваш проект прослужит дольше и будет работать лучше, чем когда-либо прежде! Имея в виду эти советы, теперь вы готовы с уверенностью приступить к работе над своим следующим проектом!

суровый джайн

Pipingmart — это портал B2B, специализирующийся на металлических, промышленных и трубопроводных изделиях. Кроме того, мы делимся последней информацией и информацией о материалах, продуктах и различных типах марок, чтобы помочь предприятиям, которые занимаются этим бизнесом.

Теги: Мягкая сталь

Закалка и отпуск сталей

Что такое лечение?

Закалка и отпуск конструкционных сталей выполняется для придания компонентам механических свойств, подходящих для их предполагаемого использования. Стали нагревают до соответствующей температуры закалки (обычно между 800-900°C), выдерживают при температуре, затем «закаливают» (быстро охлаждают), часто в масле или воде. Затем следует закалка (выдержка при более низкой температуре), которая улучшает окончательные механические свойства и снимает напряжения. Фактические условия, используемые для всех трех этапов, определяются составом стали, размером компонентов и требуемыми свойствами.

Затем следует закалка (выдержка при более низкой температуре), которая улучшает окончательные механические свойства и снимает напряжения. Фактические условия, используемые для всех трех этапов, определяются составом стали, размером компонентов и требуемыми свойствами.

Закалка и отпуск могут проводиться в «открытых» печах (на воздухе или в продуктах сгорания) или в защитной среде (газовая атмосфера, солевой расплав или вакуум), если требуется поверхность, свободная от окалины и обезуглероживания (потеря углерода) ( «нейтральное отверждение», также называемое «чистым отверждением»).

Два специальных варианта тушения могут быть применены в особых случаях:

Марочная закалка (также известная как «маркерная закалка») использует закалку при повышенной температуре (в расплавленной соли или горячем масле), которая может существенно уменьшить деформацию компонента. Этот процесс ограничен выбранными сталями, содержащими сплав, и подходящими размерами сечения.

Austempering может быть применен к тонким сечениям некоторых средне- или высокоуглеродистых сталей или к сплавосодержащим сталям более толстого сечения. Он требует высокотемпературной закалки и выдержки, обычно в расплавленной соли, что приводит к малому искажению в сочетании с прочной структурой, не требующей отпуска. Он широко используется для небольших пружин и прессов.

Каковы преимущества?

Закалка и отпуск обеспечивают оптимальное сочетание твердости, прочности и ударной вязкости конструкционной стали и предлагают разработчикам компонентов путь к экономии веса и материала. Компоненты могут быть подвергнуты механической обработке или формованию в мягком состоянии, а затем закалены и отпущены до высокого уровня механических свойств.

Закалка в открытых печах часто используется для таких изделий, как прутки и поковки, которые впоследствии должны быть полностью обработаны в компоненты. Нейтрально чистая закалка применяется к компонентам, которые требуют сохранения целостности поверхности; примеры включают гайки, болты, пружины, подшипники и многие автомобильные детали. Нейтральная чистая закалка выполняется в строго контролируемых условиях для получения прецизионного компонента, требующего минимальной окончательной обработки.

Нейтральная чистая закалка выполняется в строго контролируемых условиях для получения прецизионного компонента, требующего минимальной окончательной обработки.

Какие стали можно обрабатывать?

Почти все конструкционные стали, содержащие более 0,3% углерода, поддаются закалке и отпуску. 8S970 и 8S EN 10083-1 и -2 (которые заменили части BS 970) перечисляют большинство закаливаемых сталей, используемых для инженерных компонентов. (Ряд других стандартов включает закаливаемые стали для специальных применений; например, авиационные стандарты «S», BS3111 для крепежа и BS5770 для пружин)

Каковы ограничения?

Реакция закалки

Реакция стального компонента на закалку и отпуск зависит от состава стали, размера компонента и метода обработки. Руководство дано в BS970 и BS EN 1 0083-1 и -2 по механическим свойствам, достигаемым в сталях с различными размерами сечения при использовании рекомендуемых параметров обработки. Используйте их в качестве руководства по выбору стали.

Каждая сталь имеет «предельный» размер сечения («линейное сечение»), выше которого не может быть достигнута полная закалка. Для обеспечения оптимальных свойств в большем сечении потребуется более высокая марка стали.

Можно упрочнить более крупные детали из низкосортных сталей, используя нестандартные методы обработки, такие как более высокая скорость закалки или низкотемпературный отпуск. Более высокая скорость закалки всегда увеличивает риск деформации или растрескивания, а низкотемпературный отпуск может серьезно ухудшить механические свойства, такие как ударная вязкость. Этим фактам следует уделить серьезное внимание, прежде чем просить о проведении нестандартного лечения.

Отрицательный эффект алюминия

Простые углеродистые нелегированные стали и некоторые низколегированные стали могут содержать чрезмерное количество алюминия, что может оказать вредное влияние на реакцию закалки (твердость ниже ожидаемой). Технический паспорт CHT A «Предвидение реакции закалки алюминийсодержащих углеродистых сталей» дает рекомендации по предотвращению этой серьезной проблемы. Важно убедиться, что содержание алюминия и азота указано в заводском сертификате от поставщика стали.

Важно убедиться, что содержание алюминия и азота указано в заводском сертификате от поставщика стали.

Состояние стали

Стали, приобретенные после открытой обработки (например, «черный стержень»), могут потерять некоторое количество углерода из поверхностных слоев (обезуглероживание). Обезуглероженные слои должны быть полностью удалены механической обработкой со всех поверхностей перед закалкой компонентов, в противном случае вероятны чрезмерная деформация или даже растрескивание.

Стали, приобретаемые в нагартованном состоянии, такие как «полированный пруток», содержат остаточные напряжения. Эти напряжения могут способствовать деформации во время механической обработки и закалки. Рекомендуется удалять эти напряжения из черновых заготовок путем нормализации или мягкого отжига перед закалкой, чтобы уменьшить риск чрезмерной деформации.

Охрупчивание при отпуске

Некоторые стали, особенно легированные стали, содержащие никель и хром, подвержены охрупчиванию. закаленный в интервале 250-450°С; это ограничивает приемлемые механические свойства, которых они могут достичь. Убедитесь, что выбранная сталь не подвержена этой проблеме, и в случае сомнений проконсультируйтесь со своим термообработчиком.

закаленный в интервале 250-450°С; это ограничивает приемлемые механические свойства, которых они могут достичь. Убедитесь, что выбранная сталь не подвержена этой проблеме, и в случае сомнений проконсультируйтесь со своим термообработчиком.

Размер и форма компонента

Размер и форма детали, которая может быть подвергнута закалке и отпуску, зависит от типа оборудования, на котором работает термическая обработка. В целом, изделия, которые можно обрабатывать в рамках контрактной термической обработки, варьируются от изделий весом от нескольких граммов до компонентов весом в несколько тонн каждый. Для крупных компонентов проверьте наличие помещений подходящего размера на ранней стадии.

Какие проблемы могут возникнуть?

Деформация или растрескивание

Изменения размера или формы могут возникать в закаленных компонентах по целому ряду причин, некоторые из которых связаны с процессом высокотемпературного/быстрого охлаждения, некоторые связаны с недостатками конструкции компонента, а другие связаны с более ранними производственными этапами (например, термическое снятие напряжений, вызванных предварительное формирование).

Там, где окончательные размеры имеют решающее значение, потребуется чистовая шлифовка или механическая обработка, которые должны быть запланированы. Компоненты, закаленные и отпущенные до высоких уровней механических свойств, часто невозможно выпрямить позже.

В экстремальных условиях напряжения, возникающие при закалке, могут быть даже достаточно высокими, чтобы привести к растрескиванию компонентов. Изготовителю необходимо принять все разумные меры для минимизации риска за счет тщательного проектирования компонентов (например, избегания элементов, вызывающих напряжение, таких как внезапные изменения сечения, глубокие пазы, вырезы) и выбора стали.

Всегда полезно учитывать возможные проблемы с закалкой и отпуском на этапе проектирования.

Окалинообразование и обезуглероживание

Если выбрана обработка в открытой печи, вероятно образование накипи и обезуглероживания. крупные компоненты дольше находятся при высоких температурах и больше страдают.

Должна быть предусмотрена возможность удаления пораженных слоев после обработки. Альтернативой является чистое/нейтральное отверждение в защитной среде, что позволяет избежать образования накипи и обезуглероживания.

Альтернативой является чистое/нейтральное отверждение в защитной среде, что позволяет избежать образования накипи и обезуглероживания.

Смешанные партии

Компоненты

C, изготовленные из смешанных партий («отливок») материала, создают проблемы для вашей установки для термообработки. Он не может разделить компоненты, поставляемые в одной партии, изготовленные из сталей с одинаковыми характеристиками материала, но с разным составом. Компоненты, изготовленные из сталей с различным составом, могут по-разному реагировать на закалку, что приводит к браку, доработке и дополнительным затратам для всех сторон. Помогите своему специалисту по термообработке, сохраняя отдельные партии материалов.

Как указать?

Вся следующая информация должна быть включена, если это возможно:

- Требуемая обработка: это может быть закалка и отпуск, мартенсит или аустемпер. Укажите, необходима ли нейтральная/чистая обработка или удовлетворительна открытая обработка.

- Спецификация стали: включая обозначение стали и стандарт, по которому она взята, а также фактический состав, указанный в заводском сертификате поставщика.

- Требуемые механические свойства: обычно диапазон твердости или диапазон предела прочности на растяжение можно указать в стандарте, в соответствии с которым ведется работа. Невозможно получить конкретную цифру из-за переменных, не зависящих от термообработчика; позволяют реалистичный рабочий диапазон.

- Требуемые испытания: укажите тип (типы) необходимых испытаний (например, твердость по Виккерсу, Роквеллу или Бринеллю) и любые специальные места для испытаний или удаления образцов для испытаний.

- Сертификация: существуют ли какие-либо специальные сертификаты или данные, которые должны быть предоставлены вашим термообработчиком?

- Чертежи/стандарты: предоставьте подробную информацию о любых чертежах или стандартах, особенно корпоративных или внутренних стандартах, которые содержат важные детали, которых необходимо придерживаться.

- Прочие требования: укажите, требуются ли другие услуги, напр. правка (с рабочими ограничениями), очистка/струйная очистка, лабораторный или специализированный неразрушающий контроль и т. д.

Что такое стали?

Инструменты и штамповая сталь подпадают под действие BS 4659:1989, хотя также используются как американская номенклатура, так и различные торговые наименования. Доступные в высококачественных сортах, эти специально разработанные стали можно разделить на группы в зависимости от их предполагаемого применения:

- Быстрорежущие стали (серии BM и BT по BS 4659) для сверления/резки, со способностью сохранять твердость в горячем состоянии

- Стали холоднодеформированные (серии ВА, БД и БО) для штамповки, вырубки, штамповки и формовки.

- Стали для горячей обработки (серия BH) для горячей штамповки и литья под давлением

- Стали для литья пластмасс (серия BP) для литья пластмасс и полированных штампов, где требуется ударная вязкость.

- Стали ударопрочные (серия SR) или долота, пробойники и инструменты, подверженные ударным нагрузкам.

- Штамповые стали для холодной ковки, ковки и штамповки.

Что такое лечение?

Все инструментальные и штамповые стали должны быть обработаны для достижения оптимальных свойств с точки зрения твердости, прочности, ударной вязкости и износостойкости. Почти все закалены и отпущены.

Закалка включает контролируемый нагрев до критической температуры, определяемой типом стали (в диапазоне 760-1300°С), с последующим контролируемым охлаждением. В зависимости от типа материала подходящая скорость охлаждения варьируется от очень быстрой (закалка водой) до очень медленной (охлаждение воздухом).

Отпуск включает в себя повторный нагрев закаленного инструмента/матрицы до температуры 150-657°С, в зависимости от типа стали. Процесс, который контролирует окончательные свойства при одновременном снятии напряжений после закалки и отпуска, может быть сложным; некоторые стали должны подвергаться многократным отпускам.

В некоторых случаях в цикл закалки и отпуска может быть включена субсерообработка для достижения максимальной твердости и оптимизации размеров и металлургической стабильности.

Какие есть варианты обработки?

Большинство инструментов и штампов должны быть защищены от окисления и обезуглероживания во время обработки. Для теплопередачи используются четыре основных типа печей с различными рабочими средами для удовлетворения этого требования:

- Соляные ванны — традиционный способ обработки всего спектра инструментальных сталей с жестким контролем.

- Псевдоожиженный слой — более поздняя разработка, позволяющая обрабатывать широкий спектр инструментальных сталей, кроме тех, которые требуют высоких температур закалки.

- Печи с закрытой закалкой — области применения, ограниченные более низкими температурами закалки и возможностью выбора закалки в масле или охлаждения «спокойным» газом.

- Вакуумные печи – самый чистый способ, в основном с газовой закалкой; недавнее внедрение закалки газом под высоким давлением расширило диапазон сталей, которые можно успешно обрабатывать.

Каковы ограничения?

Прокаливаемость

Мера способности стали к закалке в глубину, прокаливаемость может сильно зависеть от типа используемой инструментальной стали. Например, низкопрокаливаемые марки BW закаляются только на глубину нескольких миллиметров даже при жесткой закалке в воде, в то время как стали с высокой прокаливаемостью, такие как марки BH, могут упрочняться на сечение более 1 метра при газовой закалке. .

В сочетании с размером сечения прокаливаемость стали может ограничить выбор способа обработки. Рекомендуется обсудить требования с термическим обработчиком на ранней стадии.

Температура закалки

Для некоторых быстрорежущих сталей требуются чрезвычайно высокие температуры закалки, что может ограничить варианты технологических операций.

Физический размер

Контрактные печи для термообработки бывают разных размеров, как и работы клиентов. Всегда проверяйте наличие соответствующей мощности на ранней стадии.

Какие проблемы могут возникнуть?

Искажение

Деформация закаленных и отпущенных инструментов и штампов может быть вызвана множеством факторов. Многие из них находятся вне контроля специалиста по термообработке, который, следовательно, не может взять на себя ответственность за их предсказание или последствия.

Сложные формы и резкие изменения сечения вызывают напряжение и, следовательно, деформацию во время быстрого охлаждения для закалки. Если невозможно избежать таких источников напряжения, выберите сталь с высокой прокаливаемостью, чтобы можно было использовать более медленные скорости охлаждения. Возможность деформации также можно уменьшить, указав снятие напряжения перед окончательной механической обработкой.

Крекинг

Растрескивание обычно происходит из-за таких факторов, как:

- Некачественная или неподходящая сталь

- Дефекты стали

- Обезуглероживание — обычно из-за недостаточного или неравномерного съема металла при первичной механической обработке «черной» заготовки.

- Неправильный дизайн и выбор материала

- Плохая практика последующей термообработки, например, неправильное шлифование или электроэрозионная обработка

- Неправильная термическая обработка.

Последнее не должно иметь место, если используется специализированный термообработчик CHTA. Он также посоветует избегать других факторов на ранней стадии.

Как обеспечить успешное лечение?

- Используйте сталь хорошего качества от надежного поставщика

- Спроектируйте термообработку, исключив такие элементы, как острые углы и резкие изменения сечения.

- Прежде чем принять решение о конструкции и технических характеристиках, поговорите со своим термообработчиком.

- Укажите сталь, способную обеспечить требуемую твердость в соответствующем размере сечения.

- Удалите все «черные» и обезуглероженные слои, а также поверхностные дефекты — убедитесь, что начальный размер секции достаточно велик для этого.