Как заворонить нож: Воронение ножа в домашних условиях: как сделать темным лезвие

Содержание

Нож Morakniv Robust New | Moraknives.ru

В этом обзоре мы поговорим о ROBUST New. Насколько я смог разобраться в обновленном модельном ряду, Robust New получил новую рукоятку с прорезиненным покрытием, идентичную ножам Basic серии. Клинок остался из углеродной стали с толщиной обуха 3,2 мм.

Комплект поставки простой — без упаковки. Просто нож в пластиковых ножнах с наклейкой в виде штрих кода.

Ножны выполнены из толстого пластика. Внизу ножен имеется отверстие, чтобы из них вытекала попавшая внутрь вода и высыпался мелкий мусор. Нож очень хорошо фиксируется в ножнах. Правда, следует помнить, что если вы, вдруг, захотите уменьшить передний упор на рукояти, то фиксация ножнах ухудшится.

На ножнах есть «пуговица» с логотипом — это выступ для замка, ответник которого, находится на ременной петле ножен. Он позволяет скрепить вместе 2 и больше ножен.

Рукоять ножа выполнена из пластика. Лезвие в рукояти стандартно запрессовано в пластик и перекрывает 2/3 длины рукояти. Серая часть рукояти — это твердый пластик. Черное — это резинопластик. За счет комбинированной рукояти, нож очень хорошо фиксируется в руке, не скользит в мокрой ладони.

Клинок выполнен из углеродной стали (углеродки). Углеродная сталь подвержена коррозии, но лучше чем нержавейка держит заточку. Поскольку сталь подвержена коррозии, уход за нею должен быть гораздо более внимательным.

Изначально, клинок идет с совершенно не обработанным обухом — со следами выштамповки из заготовки. До нормального полированного состояния доводится минут за 15 алмазным натфилем. После такой обработки, если не скруглять края обуха, ножом можно высекать искры из палочки магния.

Заточка изначально была отличной. Резала и брила все «на лету».

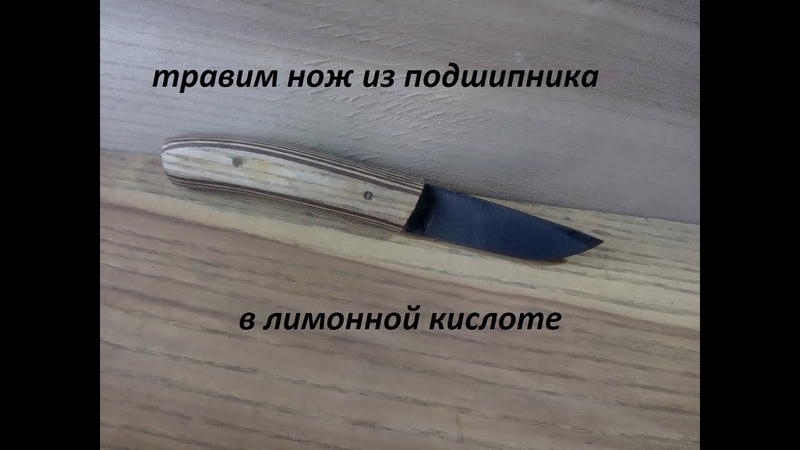

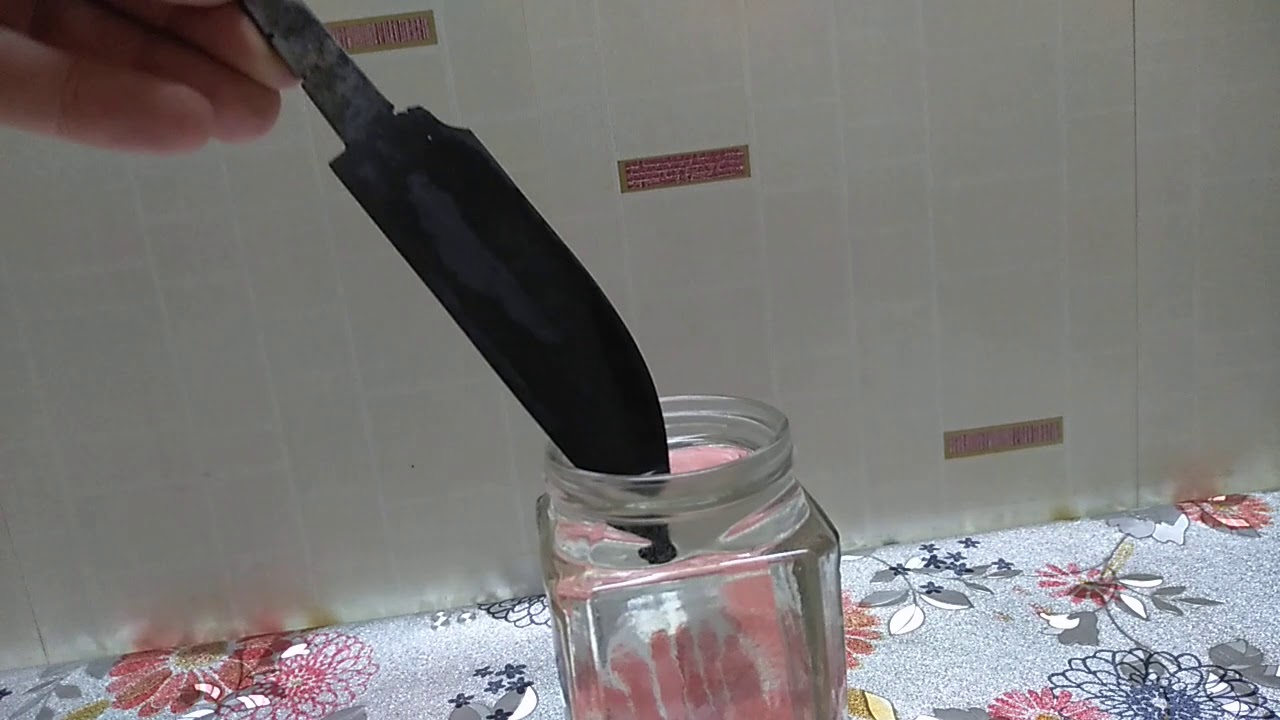

Для защиты от коррозии было сделано самодельное воронение клинка. Подробней о нем я рассказал на видео. Покрытие, которое получилось, нельзя назвать особо стойким, но оно и не стирается в ноль при работе. В любом случае, сделать такое покрытие просто и дешево: пачка лимонной кислоты, банка кипятка, обезжиренный нож. Оставляем на ночь. Утром вынимаем, ждем пока нож сам высохнет, салфеткой протираем.

Покрытие, которое получилось, нельзя назвать особо стойким, но оно и не стирается в ноль при работе. В любом случае, сделать такое покрытие просто и дешево: пачка лимонной кислоты, банка кипятка, обезжиренный нож. Оставляем на ночь. Утром вынимаем, ждем пока нож сам высохнет, салфеткой протираем.

Робуст я воронил немного по-другому: вынимал из воды с лимонной кислотой каждые 15 минут и протирал клинок, а потом возвращал обратно. Похоже, что если этого не делать, то покрытие будет более стойким.

После воронения, острота ножа немного падает. Воронение хорошо защищает клинок, даже если им резать яблоко и лимон. Если же затачивать нож правильно, то оно сотрется, так как заточка идет вдоль спусков клинка.

Нержавейка и вороненная углеродка: такое покрытие сразу после воронения и протирания салфеткой.

А вот для примера 2 ножа из углеродки, где один с воронением а второй — без него. Второй нож также заворонил, об этом в его обзоре я, конечно же, расскажу.

Модель ROBUST NEW — не совсем обычный нож. Это нож не кухонный. За счет довольно толстого обуха в 3,2 мм, (хотя я намерял всего 3 мм) нож не совсем удобен для работы по продуктам. Длина лезвия по обуху — 87 мм.

Мне робуст показался крепким универсальным ножом, в котором, за счет толщины клинка и удобной рукояти, производитель попытался сделать нож для силовых работ и ему это вполне удалось. А за счет достаточно гуманной цены, нож заслуживает пристального внимания при выборе универсального и недорого клинка с фиксированным лезвием.

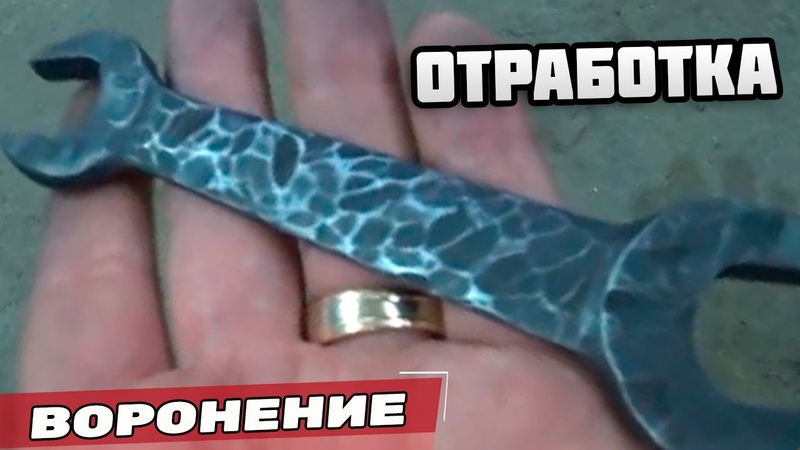

1. Холодная косметическая окраска готовыми составами типа «Клевер»; Каждый способ имеет свои недостатки и достоинства. Однако даже тщательное окрашивание «Клевером» и т. п. составами в несколько этапов, с применением правильного обезжиривания и горячей сушки, не идет ни в какое сравнение со вторыми двумя способами. Для начала несколько важных условий. 1. Прежде всего: если мы хотим получить достойный результат, необходимо использовать только химически чистые реактивы. Собственно рецепт. Но это сухие цифры и формулы. Развернем вопрос шире. ОБЕЗЖИРИВАНИЕ Прежде всего: если мы хотим добиться качественного воронения с 1 раза — забудем об ацетоне, уайт-спирите, бензине «Калоша» и т. п. средствах в качестве составов для обезжиривания. Все они содержат вещества, которые по испарении растворителя оставляют на поверхностях малозаметный глазом налет: он-то в 99 из 100 и является причиной неудач. Лучший способ обезжиривания — горячий, и для этого надо приготовить специальный состав. Вот его рецепт: На 1 л. чистой (фильтрованной, кипяченой, дистиллированной) воды: Приготовление: 1. Заливаем в чистую кастрюльку из нержавейки нужное количество воды. Перемешиваем, ставим на плиту. Доводим до кипения, погружаем в раствор тщательно очищенные от старого покрытия детали (едва ли нужно упоминать, что к ним заблаговременно должны быть прикреплены проволочки), и кипятим от 20 до 40 минут. Затем вынимаем и промываем под струей воды. Если вода не собирается на железе каплями — значит, мы добились эффекта полного смачивания поверхности металла, т. е. он хорошо обезжирен. После этого, по рекомендациям, детали надо просушить, но можно опускать их в расплав селитры почти сразу после промывки, выдержав не более полуминуты на сухой чистой тряпке, впитывавшей излишек воды, и ничего плохого с ними в процессе воронения не происходило. На всех этапах касаться руками обезжириваемых деталей нельзя. ОКСИДИРОВАНИЕ 1. Емкость, в которой будет производиться оксидирование, предварительно необходимо тщательно вымыть. Лучше всего со смесью жидкого геля и абразивного средства для мытья посуды. После этого не менее тщательно промываем ее проточной водой, удаляя остатки моющих средств, и вытираем чистой ветошью. Немного полезных нюансов. 1. Раствор селитры и каустика вполне безвреден в остывшем виде, если, конечно, его не глотать. Однако у него есть одно неприятное свойство: будучи перелит в еще неостывшем виде в стеклянную посуду, он ее стремительно разрушает. Стекло делается хрупким — у 3-литровых банок например чаще всего просто отваливается дно. Остывший же расплав кристаллизуется и твердеет, и переложить его в другую емкость будет очень непросто. 2. Также стоит иметь в виду, что в процессе кипения мелкие капельки расплава постоянно вылетают из емкости, и неизбежно попадают на окружающую ее поверхность в радиусе примерно полуметра от «эпицентра». И поскольку к стеклу расплав относится крайне недружелюбно, лучше не пользоваться для его разогрева дорогими электроплитами с деками из жароупорного стекла — поверхностный слой пожрет непременно, останутся белесые точки. 4. Если заворонить детали в уже раз отработавшем, остывшем и вновь разогретом растворе без добавки реактивов и воды — результатом может оказаться не черное, а темно-коричневое покрытие, причем матовое, без малейшего блеска. В каких-то случаях оно может оказаться весьма уместным. 5. В соответствии с нашим миленьким законодательством, воронить самостоятельно такие девайсы, как МР-654К ,или любой другой шаромет,можно сколько угодно, поскольку они согласно сертификации являются не оружием, а лишь изделиями, конструктивно схожими с ним; а вот травматические и газовые пистолеты согласно тому же законодательству — уже гражданское оружие, и любые самостоятельные действия по их тюнингу рассматриваются законом как правонарушение. 6. Еще более правильным будет после оксидирования и промывки проварить детали сперва в мыльном растворе, а потом, вытерев и обсушив, выдержать в горячем машинном масле в течении прим. 5 минут. В любом случае, тем или иным путем надо тщательно удалить остатки оксидирующего расплава из всех стыков и поднутрений, иначе они будут постепенно кристаллизоваться и выпирать наружу. Причем как ни вытирай этот участок снаружи, толку не будет, процесс будет продолжаться. Винт или втулку, облепленные этой гадостью, будет очень непросто отвернуть. Для тех кому это покажется слишком мудреным и муторным есть альтернативные варианты: Воронение в машинном масле: 1.Для этого тщательно обезжиривается поверхность способами представленными выше(или простыми-спирт) 2.Нагреваеть горелкой до желтого состояния,и поливать или опустить деталь в ёмкость с маслом. (есть вариант протирать хб тканью пропитанной маслом) Различные кислоты: Кока-Кола,уксусная кислота,лимонная кислота и т. Руководство по использованию коки: Побаловался кока-колой,не понравилось,нет у нее той проникающей способности,годится только для ножей. Использовал хлорное железо,получилось неплохо,фото в другой статье. |

Пошаговое руководство – Soul Ceramics

Создание собственного ножа может быть трудным процессом, но с этим пошаговым руководством вы получите знания, как сделать самодельный нож относительно легко. Подготовка является ключевой и гарантирует, что вы не столкнетесь с проблемами позже в процессе.

Подготовка является ключевой и гарантирует, что вы не столкнетесь с проблемами позже в процессе.

Шаг 1. Проектирование ножа

Если вы решили сделать нож своими руками, стоит потратить немного времени на то, чтобы правильно выполнить эту часть процесса. Если ваш дизайн недостижим, слишком сложен или слишком упрощен, ваш конечный продукт, скорее всего, будет неудовлетворительным. Если это ваш первый опыт изготовления ножей своими руками, то лучше начать с простого и довести его до высокого стандарта, а не пытаться достичь чего-то слишком сложного, что, вероятно, не будет выглядеть так хорошо с первого раза. Если рисование не является вашей сильной стороной, поищите шаблон в Интернете или попросите кого-нибудь с необходимыми навыками воплотить ваше видение в жизнь.

Шаг 2 — Вырезание профиля лезвия/как сделать лезвие ножа

Используя чертеж бокового профиля вашего ножа (после того, как вы его вырезали), положите его на сталь и обведите вне вашего шаблона. Чтобы четко видеть контур, используйте острый инструмент или даже перманентный маркер. Используйте ножовку, чтобы грубо вырезать профиль, оставив немного по краю на случай ошибки. Поместите профиль лезвия в тиски и с помощью напильника постепенно удаляйте излишки, которые у вас остались, пока не достигнете внешней линии профиля лезвия. Будьте особенно осторожны, приближаясь к линии.

Чтобы четко видеть контур, используйте острый инструмент или даже перманентный маркер. Используйте ножовку, чтобы грубо вырезать профиль, оставив немного по краю на случай ошибки. Поместите профиль лезвия в тиски и с помощью напильника постепенно удаляйте излишки, которые у вас остались, пока не достигнете внешней линии профиля лезвия. Будьте особенно осторожны, приближаясь к линии.

Шаг 3. Добавление скоса

При изготовлении собственного ножа, возможно, самым важным аспектом является создание секции ножа, которая утончается к режущей кромке, известной как скос. Нарисуйте линию примерно посередине стального профиля и закрепите лезвие горизонтально на ровной поверхности, используя напильник или электрическую шлифовальную машину, чтобы создать профиль кромки. Чтобы создать ровный скос, старайтесь сохранять одинаковый угол при напильнике вдоль стали. Продолжайте подпиливать до линии, проведенной посередине профиля лезвия, стараясь не зайти слишком далеко. После того, как вы сделали одну сторону, переверните лезвие и сделайте то же самое с другой стороны.

После того, как вы сделали одну сторону, переверните лезвие и сделайте то же самое с другой стороны.

Этап 4. Сверление и чистовая обработка лезвия

Необходимо просверлить отверстия для крепления рукоятки к лезвию, что необходимо выполнить до термообработки лезвия. Где вы размещаете свои отверстия, полностью зависит от того, что вы собираетесь использовать в качестве ручки, и от ее стиля.

Завершающим этапом перед термической обработкой лезвия является его доводка. Это важный шаг, так как он придаст вашему лезвию качественную отделку, используя наждачную бумагу, чтобы отшлифовать следы, оставленные напильником. Это может быть длительным процессом, так как может потребоваться несколько минут, чтобы покрыть небольшую площадь лезвия. Лучше всего начать с более грубой наждачной бумаги или электрической шлифовальной машины, а затем перейти к более гладкой поверхности после того, как основные царапины будут отполированы. вне. Повторяйте этот процесс, постепенно переходя к более гладкой поверхности, пока лезвие не станет полностью плоским и гладким.![]()

Шаг 5. Термическая обработка лезвия

Для лезвия ножа лучший метод термообработки лезвия — нагреть его до температуры, при которой металл размагничивается, а затем закалить в масле. Этого можно добиться с помощью различных методов нагрева, одним из наиболее распространенных является печь для термообработки, которую можно запрограммировать на получение тепла, необходимого для каждой стадии процесса. На этом этапе нож закален до такой степени, что становится очень хрупким, поэтому обращаться с ним следует осторожно. Следующий процесс, чтобы полностью закалить сталь и сделать лезвие пригодным для использования, называется отпуском, который включает в себя нагрев стали до определенной температуры и выдержку при этой температуре около часа. Важно получить постоянный нагрев и поддерживать этот постоянный нагрев в течение этого периода времени, иначе нож может частично потерять свою целостность. Вот почему печь для термообработки с контролем температуры — отличное решение для изготовления собственного ножа.![]()

Шаг 6. Отделка лезвия

В результате закалки лезвия и его закалки в масле сталь станет черной. Еще раз используйте крупнозернистый песок, чтобы удалить черную окраску, постепенно переходя к более гладкой зернистости, как и в предыдущем процессе. царапины или вмятины, образовавшиеся в процессе нагрева. Как только вы будете удовлетворены шлифовкой, вы можете использовать финишное средство для создания гладкой или слегка матовой поверхности. Прежде чем перейти к стадии рукояти, защитите лезвие картонной оболочкой, чтобы на нем не осталось царапин.

Шаг 7. Крепление рукояток

Возьмите 2 предварительно подготовленные деревянные пластины для ручек и поместите их на лезвие в правильном положении. Убедитесь, что деревянные поверхности абсолютно гладкие и плоские, чтобы обеспечить хорошую посадку. Как только вы будете довольны положением, зажмите дерево на место и просверлите отверстие, используя то же сверло, которое вы использовали для отверстий в металле ранее, используя предыдущее отверстие в качестве направляющей. Сделайте то же самое с другой стороны ручки. Закрепите ручки на месте с помощью подходящей заклепки, а затем закройте заклепки, чтобы удерживать их на месте. Вы даже можете использовать немного клея на этом этапе, чтобы убедиться, что древесина остается на месте, но не забудьте удалить лишний клей, когда будете затягивать древесину на место.

Сделайте то же самое с другой стороны ручки. Закрепите ручки на месте с помощью подходящей заклепки, а затем закройте заклепки, чтобы удерживать их на месте. Вы даже можете использовать немного клея на этом этапе, чтобы убедиться, что древесина остается на месте, но не забудьте удалить лишний клей, когда будете затягивать древесину на место.

Когда клей высохнет, вы можете придать форму деревянной ручке. Удалите лишнюю древесину с помощью пилы по дереву, а затем с помощью напильника придайте дереву нужную форму ручки. Как только вы приблизитесь к стальной ручке, замените напильник на наждачную бумагу, чтобы получить гладкую поверхность. Повторите тот же процесс, что и раньше, начиная с крупнозернистой наждачной бумаги и постепенно переходя к более тонкому материалу. Как только область станет полностью гладкой, вы можете покрыть ручку герметиком и маслом для дерева, чтобы придать ей профессиональный вид.

Шаг 8. Заточка лезвия

Если вы задаетесь вопросом, как сделать лезвие ножа пригодным для функционального использования, вам необходимо убедиться, что оно эффективно заточено с помощью точильного камня или кухонной стали.![]() Держите нож под углом и делайте длинные размашистые движения, чтобы обеспечить постоянную остроту лезвия. Продолжайте чередовать обе стороны лезвия, пока не будете удовлетворены его остротой.

Держите нож под углом и делайте длинные размашистые движения, чтобы обеспечить постоянную остроту лезвия. Продолжайте чередовать обе стороны лезвия, пока не будете удовлетворены его остротой.

Как видите, при рассмотрении вопроса о том, как сделать самодельный нож, необходимо учитывать количество времени и усилий, которые могут быть затрачены на это, чтобы получить красивый, но в то же время функциональный конечный продукт. В Soul Ceramics мы специализируемся на термообработке вашего лезвия, используя одну из наших печей для термообработки.

Если вы не знаете, какой тип печи вам нужен для проекта по изготовлению ножей своими руками, обратитесь к нашему руководству. Если вы все еще не уверены, пожалуйста, не стесняйтесь обращаться к нашей команде экспертов, чтобы мы могли помочь вам.

Дополнительные ресурсы по изготовлению ножей

- Как начать собственное дело по изготовлению ножей

- Как термически обрабатывать сталь, ножи и лезвия

- Обзор инструментов и расходных материалов, необходимых для изготовления ножей

- Узнайте, как выбрать лучшую сталь для изготовления ножей

- Как сделать ножи дома

Обучение изготовлению ножа

Автор использует деревянную заготовку в качестве направляющей, чтобы нарисовать контур ножа на стали.

Когда я наконец встретился с ним лично, Лес Джордж делал ножи уже 30 лет. Я никогда в жизни не делал ножей.

Большую часть лет, предшествовавших нашей встрече, я провел в морской пехоте. Лес десять лет сам был морским пехотинцем, и, хотя мы просто скучали по Ираку, мы узнали друг друга благодаря общим связям в Корпусе.

После нескольких лет обмена сообщениями, содержащими саркастические оскорбления и самоуничижительные шутки, на которых мы оба специализируемся, мы ехали на юг из Мемфиса и обсуждали дизайн клинка, который я собирался изготовить в его мастерской.

Его подход заключается в том, чтобы «попытаться переосмыслить то, что пытались сделать парни, создавшие классику, а затем сделать это, используя 100-летний опыт технологий».

Это казалось идеальным для ножа, который я хотел сделать, и мои потенциальные внуки могли помнить, что я носил его с собой, но в нем использовался современный дизайн и технологии в полной мере. Я представил себе классический практичный полевой нож, которым я мог бы разделать оленя, перерезать веревку или отрубить конечности для утиной слепоты, но при этом обладающий достаточной эстетической ценностью, чтобы когда-нибудь отказаться от него.

Когда мы ехали по шоссе US 78 в Миссисипи, я выбрал один из нескольких рисунков с полным хвостовиком, которые Лес нарисовал на дереве, а затем вырезал на его станке с числовым программным управлением (ЧПУ). Учитывая мой уровень опыта и общее умение обращаться с механизмами, вероятность катастрофических травм казалась высокой.

Табличка на одном из автоматов магазина подтвердила это впечатление по прибытии в George Knives: «ОПАСНОСТЬ: ЭТО НЕ ТОЛЬКО УБЬЕТ ВАС, ЭТО БУДЕТ БОЛЬНО ВСЁ ВРЕМЯ, ЧТО ВЫ УМИРАЕТЕ». Тем не менее, учитывая, что Лес начал делать ножи в 12 лет с пильным полотном SKIL®, ножовкой и пошаговой книгой, я понял, что попал в хорошие руки.

Изучение машинного оборудования

Мы начали работу, когда наступила ночь в лесах Миссисипи, где производятся ножи Джорджа. Когда дверь его магазина была открыта, звук древесных лягушек присоединился к запаху машинной охлаждающей жидкости, когда я выбрал кусок дамасской стали Чада Николса, потому что мне понравился его вид, и потому что Лес считает его лучшим в стране.

Безопасность — это работа 1 в магазине ножей, и хотя вывеска в магазине Леса может показаться некоторым легкомысленной, она подчеркивает — простите за каламбур — очень серьезно.

Николс может нанести на свою сталь практически все, что пожелает заказчик. Я выбрал волнообразные линии классического дамаска, потому что они восходят к старым дробовикам из дамаска, которые мой прадед носил на охоте на перепелов. Я положил деревянную заготовку на сталь и использовал чертилку, чтобы обвести контур ножа.

Для меня изготовление ножа было знакомством с миром машин, предназначенных для отделения частей от твердого материала; джунгли, наполненные новыми вещами, специально предназначенными для того, чтобы покалечить меня. Когда мы готовились к грубому вырезанию профиля ножа ленточной пилой, Лес улыбнулся и указал на лезвие пилы. «Это та часть, к которой нельзя прикасаться ни при каких обстоятельствах», — предупредил он. У меня были видения моих внезапно ампутированных пальцев, вращающихся на цементном полу магазина.

Мои опасения оказались напрасными, но я все же подошел к шлифовальному станку, который мы использовали для извлечения ножа из стали, и к сверлильному станку, который мы использовали, чтобы сделать отверстия в хвостовике для болтов, темляка и облегчить его с тем же трепетом, что и ленточная пила.

На вопрос, нужно ли мне защитное снаряжение, Лес ответил: «Нет, тебе не нужно защитное снаряжение, тебе нужен план получше. Помните, все машины в магазине вас ненавидят. Они думают, что ты большой мешок со смазкой, которой они могут смазывать свои детали».

Несмотря на мои опасения новичка, когда ты открыт для изучения чего-то нового и тебя ведет мастер, все становится проще. Проще говоря, Лес отличный учитель изготовления ножей, а также отличный ножедел, и, когда каскад металлической стружки упал на пол, и моя идея приняла общую форму ножа, я начал получать что-то вроде сосредоточенного удовольствия.

Термическая обработка стали

Поскольку сталь все еще была раскаленной докрасна, мальчики поместили ее между алюминиевыми пластинами для закалки, чтобы быстро снизить температуру и сделать сталь твердой.

Термическая обработка стали — не самый захватывающий этап в изготовлении ножа, но, возможно, самый важный. Лес прямо говорит, что это не искусство, а наука о повторяющихся числах — простая математика. Я упоминал, что пишу, потому что я жесток с цифрами?

Не испугавшись моей некомпетентности, мы закалили сталь. Лес объяснил цель: «Термическая обработка определяет длину реза ножа. Изготовление ножей — это всегда баланс между прочностью, то есть устойчивостью к поломке, и твердостью, то есть устойчивостью к затуплению».

Во избежание образования накипи, при которой сталь отслаивается и обезуглероживается, мы запечатали лезвие в мешочек из фольги из нержавеющей стали, положив внутрь мешочка с лезвием лист бумаги. Бумага воспламеняется при так называемой критической температуре и поглощает весь кислород в пакете.

При появлении сталь была хрупкой и звучала иначе, чем раньше, при легком ударе. Когда сталь все еще была раскаленной докрасна, мы поместили ее между алюминиевыми пластинами для закалки пластин, чтобы быстро снизить температуру и сделать ее твердой. Эта твердость была возвращена к пригодному для использования уровню, снова отправив его на более длительное путешествие с более низкой температурой в печь для термообработки, пока мы отправились на заслуженный ночной сон.

Эта твердость была возвращена к пригодному для использования уровню, снова отправив его на более длительное путешествие с более низкой температурой в печь для термообработки, пока мы отправились на заслуженный ночной сон.

Создание крутого ножа

На следующее утро Лес сказал: «У тебя есть целый день, чтобы сделать один раз то, что я могу сделать тридцать раз за короткий день». Итак, под присмотром Леса я начертил центральную линию на самой толстой части лезвия, чтобы направлять процесс шлифования фаски.

Именно таким я и представлял производство ножей, и оказалось, что я не ошибся. Как рассказал мне Лес: «Заточка фаски — это изготовление ножей. Заточка определяет геометрию резания, которая определяет, как режет нож». Я наблюдал за Лесом всего мгновение, прежде чем он снял тренировочные колеса, и я начал отшлифовывать переход от хвостовика к режущей кромке, особенность конструкции, называемую погружением.

Это косметический фактор, и Лес предостерег меня от погони за утонченным погружением. «Если вы гонитесь за совершенством, — сказал он, — вы настраиваете себя на неудачу. Мы не ставим цели, которых не можем достичь. Должна быть техническая коррекция, но после этого я гонюсь за крутизной». Я хотел быть крутым, но урок состоял в том, чтобы позволить ему прийти ко мне.

«Если вы гонитесь за совершенством, — сказал он, — вы настраиваете себя на неудачу. Мы не ставим цели, которых не можем достичь. Должна быть техническая коррекция, но после этого я гонюсь за крутизной». Я хотел быть крутым, но урок состоял в том, чтобы позволить ему прийти ко мне.

Готовое фиксированное лезвие автора имеет лезвие из дамасской стали Chad Nichols и рукоятку Micarta® с коричневой отделкой. Надпись на лезвии гласит: «RW Parker Rio 2021».

Пока Лес смотрел, как я тренируюсь, звоня нашим общим друзьям, чтобы подшутить надо мной и рассказать о моем прогрессе, я начал делать что-то достойное того, чтобы называться ножом. Лес время от времени вносил поправки, но позволял мне почувствовать как ремень, так и формирующееся лезвие. Он также развеял мои опасения, сказав: «Самое замечательное в ножах с фиксированным лезвием — мы никогда не ошибаемся, мы просто делаем нож меньшего размера». Как только лезвие было отшлифовано до такой степени, что оно действительно стало выглядеть так, как мы себе представляли, пришло время выбрать материал рукояти.

Для рукояти у Леса была куча образцов Micarta®, из которых я выбрал коричневую отделку в знак уважения к дереву или промасленной коже. Мы вырезали и прикрепили микарту грубой формы к хвостовику, затем снова разобрали все это, чтобы погрузить лезвие в хлорид железа, чтобы выявить рисунок дамаска.

Время выдержки стали дало нам возможность отшлифовать микарту, чтобы сформировать рукоятку. В дизайне ножа Les George нет ни одной неучтенной детали. Мы обсудили, как я хотел, чтобы ручка ощущалась, как я представлял ее использование и как убедиться, что эстетика, которую я представлял себе, материализовалась. Затем мы отшлифовали две части рукояти и протерли их маслом, чтобы создать патину, похожую на дерево или кожу, которую я хотел.

Наконец, мы подошли к последнему важному этапу — заточке лезвия на точильном станке. Мы вышли из магазина на мгновение, и Лес спросил, не хочу ли я наточить лезвие. «Это почти последний шанс, который у вас будет, чтобы действительно все испортить», — сказал он. Я был не уверен и сказал так. В редкий момент искренней серьезности Лес посмотрел на меня и сказал: «Когда я сделал свою первую папку, Стэн [Фудзисака, мастер ножей и его наставник] заточил ее. Последний удар Микеланджело, нанесенный Давиду, был единственным, что он мог сделать. Это воронка решений. Мы начали с огромного листа стали. Чем ближе мы к концу, тем меньше у нас решений».

Я был не уверен и сказал так. В редкий момент искренней серьезности Лес посмотрел на меня и сказал: «Когда я сделал свою первую папку, Стэн [Фудзисака, мастер ножей и его наставник] заточил ее. Последний удар Микеланджело, нанесенный Давиду, был единственным, что он мог сделать. Это воронка решений. Мы начали с огромного листа стали. Чем ближе мы к концу, тем меньше у нас решений».

Несмотря на то, что я с гордостью выполнила все предыдущие шаги — под пристальным наблюдением взрослых — я решила предоставить это Лесу. Пытаясь успокоить свою гордость, я спросил его: «Сколько времени вам понадобилось, чтобы стать уверенным на этом этапе игры?» Глядя на лезвие, обращаясь к вращающейся шлифовальной ленте, он улыбнулся и сказал: «Я все еще нет». Затем он сделал лезвие бритвенным лезвием, прежде чем сказать мне, что мы достигли точки, когда мы перестанем гнаться за совершенством и примем чертовски хорошо.

В поисках смысла в моем ноже

Нож Les George — это гибрид технического мастерства, технологий космической эры и вневременного мастерства, которое иногда представляет собой просто физическое воплощение металла. Моя ничем не отличалась. В то время как Лес признает, что его самая большая сила как производителя ножей — это способность «работать на любом уровне технологий, от ручных инструментов до компьютеров», суть его проектов заключается в том, что он серьезно относится к своему ремеслу, не воспринимая себя так.

Моя ничем не отличалась. В то время как Лес признает, что его самая большая сила как производителя ножей — это способность «работать на любом уровне технологий, от ручных инструментов до компьютеров», суть его проектов заключается в том, что он серьезно относится к своему ремеслу, не воспринимая себя так.

Он знает, что суть его бизнеса заключается в разработке инновационных лезвий в погоне за «крутым дизайном, который говорит с вашим внутренним 13-летним», и поэтому он тратит мало времени на разглядывание пупка. Он художник, который не столько отвергает название, сколько его созерцание, говоря: «Я не думаю об этом. Я не знаю, что такое искусство. Я восстаю против идеи, что мужчины должны определять себя тем, что они делают».

Это может быть сложно, если вы человек, который делает ножи, которые продаются еще до того, как их изготовят. И независимо от того, называет ли он себя мастером по изготовлению ножей, ремесленником, художником или просто парнем в магазине, нет никаких сомнений в том, что он все еще отвечает на призыв, который услышал, когда ему было 12 лет.

Косметика — никуда от этого не уйти, все плюсы здесь заключаются только в простоте и быстроте процесса. «Горячее» воронение несравненно более стойко, равномерно и очень красиво.

Косметика — никуда от этого не уйти, все плюсы здесь заключаются только в простоте и быстроте процесса. «Горячее» воронение несравненно более стойко, равномерно и очень красиво. Можно впрочем использовать емкости из обычного железа или чугуна: расплав их не проест, ведь сами оксидируемые детали он не разъедает. Но штука в том, что из подобного металла в расплав при кипении полезет всякая бяка, способная ухудшить его качество, что может непредсказуемо повлиять на результат.

Можно впрочем использовать емкости из обычного железа или чугуна: расплав их не проест, ведь сами оксидируемые детали он не разъедает. Но штука в том, что из подобного металла в расплав при кипении полезет всякая бяка, способная ухудшить его качество, что может непредсказуемо повлиять на результат. натриевой селитры (она же натрий азотнокислый, NaNO3)

натриевой селитры (она же натрий азотнокислый, NaNO3)

Однако необходимо учитывать, что контролировать степень их почернения в кипящем полупрозрачном расплаве непросто: железо может казаться уже полностью почерневшим, а при извлечении выяснится, что оно всего лишь темно-коричневое, и сквозь оскидную пленку просвечивает металл. Поэтому спешить не надо: минимальное время, которое детали должны провести в расплаве — 10-15 минут,а лучше 20-25, но тут все зависит от свойств конкретного металла. . Считается, что примерно после 30-35 минут кипячения качество оксидной пленки может начать ухудшаться.

Однако необходимо учитывать, что контролировать степень их почернения в кипящем полупрозрачном расплаве непросто: железо может казаться уже полностью почерневшим, а при извлечении выяснится, что оно всего лишь темно-коричневое, и сквозь оскидную пленку просвечивает металл. Поэтому спешить не надо: минимальное время, которое детали должны провести в расплаве — 10-15 минут,а лучше 20-25, но тут все зависит от свойств конкретного металла. . Считается, что примерно после 30-35 минут кипячения качество оксидной пленки может начать ухудшаться. А если не удовлетворяет — сошлифовываем оксидный слой добела, вновь обезжириваем и заново вороним. Обычно на второй раз качество воронения всегда получается просто идеальным: возможно, причиной тому многократная очистка и обезжиривание.

А если не удовлетворяет — сошлифовываем оксидный слой добела, вновь обезжириваем и заново вороним. Обычно на второй раз качество воронения всегда получается просто идеальным: возможно, причиной тому многократная очистка и обезжиривание. Вероятно, лучше всего тут подойдет какая-то хорошо закрывающаяся емкость из полиэтилена.

Вероятно, лучше всего тут подойдет какая-то хорошо закрывающаяся емкость из полиэтилена. В т. ч. и воронение, которое также рассматривается как самостоятельная доработка. Имейте это в виду.

В т. ч. и воронение, которое также рассматривается как самостоятельная доработка. Имейте это в виду. д.

д.