Какие характерные особенности имеют дефекты листового проката: какие характерные особенности имеют дефекты листового проката

Содержание

Выявление природы дефектов металла » Все о металлургии

24.01.2015

Одна из важнейших областей деятельности металловедов в промышленности — выявление природы дефектов металла, мест в технологической цепочке и причин возникновения брака (сталеплавильный или прокатный и др.). Это обширная и традиционная область работы металловеда, и его роль здесь определяющая.

Дефекты металла можно разделить по их происхождению (по переделам):

— сталеплавильного происхождения;

— прокатного происхождения;

— образовавшиеся при последующем переделе (например, при изготовлении труб).

В большинстве случаев задача металловеда сводится к определению происхождения и механизма образования дефекта.

К важнейшим характеристикам металла, определяющим его качество, относятся состояние поверхности, структура и сплошность. Дефекты поверхности, нарушения сплошности, отклонения от заданной микро- и макроструктуры слитка, проката и изделий могут быть связаны с процессом производства стали, ее разливкой, кристаллизацией слитка, условиями деформации, термической обработки, дальнейшим переделом (формовка, сварка и др. ). Эти дефекты могут существенно влиять как на технологические характеристики металла (при последующей обработке), так и на эксплуатационные свойства.

). Эти дефекты могут существенно влиять как на технологические характеристики металла (при последующей обработке), так и на эксплуатационные свойства.

Наличие дефектов определяется как совершенством технологии, так и степенью ее соблюдения. В задачи определения причин неудовлетворительного качества металлопродукции входит не только выявление дефектов металла, но и установление их природы и причин возникновения.

В литературе дается классификация дефектов по природным признакам. При установлении причин появления дефектов конкретных видов металлопродукции, кроме этого, следует учитывать:

— размеры дефектов и степень пораженности ими как отдельного изделия, так и партии, плавки;

— периодичность их повторения в пределах изделия, плавки, партии;

— частоту их появления в продукции разных партий из одной или разных марок стали, в том числе полученных от разных поставщиков;

— конкретные условия производства и переработки металла.

По природным признакам дефекты можно разделить на дефекты сталеплавильного, прокатного и последующего (например, трубного) переделов. Каждому дефекту присущи определенный внешний вид и расположение на поверхности или во внутренних слоях металла, форма и расположение структурных составляющих. Дефекты имеют характерные признаки, морфологические и генетические (структурные), которые выявляются при металловедческих исследованиях.

Каждому дефекту присущи определенный внешний вид и расположение на поверхности или во внутренних слоях металла, форма и расположение структурных составляющих. Дефекты имеют характерные признаки, морфологические и генетические (структурные), которые выявляются при металловедческих исследованиях.

К характерным морфологическим признакам дефектов относятся:

— конфигурация на поверхности и в поперечном сечении;

— расположение и повторяемость в изделии;

— размеры;

— расположение и строение структурных составляющих и неметаллических включений.

К характерным генетическим признакам относятся:

— состав структурных составляющих вокруг дефекта;

— обезуглероживание;

— ликвация Р, S, As, Mn и других элементов;

— определенные неметаллические включения внутри дефекта, на его продолжении и вокруг него;

— науглероживание.

Для единого и правильного понимания природы дефектов и причин их появления важно также иметь единую терминологию. Терминология, связанная с дефектами и дефектообразованием, приведена в следующих стандартах: ГОСТ 1778. «Сталь. Металлографические методы определения неметаллических включений»; ГОСТ 10245. «Сталь. Методы испытаний и оценки макроструктуры»; ОСТ 1438-79. «Стали и сплавы. Макроструктура. Термины и определения»; ГОСТ 2601. «Сварка металлов. Термины и определения основных понятий»; ГОСТ 21014. «Прокат черных металлов. Термины и определения дефектов поверхности».

«Сталь. Металлографические методы определения неметаллических включений»; ГОСТ 10245. «Сталь. Методы испытаний и оценки макроструктуры»; ОСТ 1438-79. «Стали и сплавы. Макроструктура. Термины и определения»; ГОСТ 2601. «Сварка металлов. Термины и определения основных понятий»; ГОСТ 21014. «Прокат черных металлов. Термины и определения дефектов поверхности».

Важнейшей частью всех исследований и практической деятельности в этом направлении является анализ трансформации дефектов из заготовки в прокат.

Например, каждый дефект сляба в том случае, если он не удален, трансформируется в дефекты поверхности листового проката (за исключением случаев, когда его размер в направлении толщины проката невелик и он переходит в окалину при нагреве под прокатку).

Поперечные трещины по следам качания выкатываются в пленообразные дефекты (фактически это раскатанные трещины), иногда их называют μ-дефектами.

При наличии продольных трещин возникают узкие пленообразные дефекты — вытянутые вдоль направления прокатки на значительную длину.

Сетчатые и паукообразные трещины после прокатки имеют вид широкораскрытых развитых в различных направлениях грубых трещин.

Очень важно: четко определить вид дефектов, выявить источники и механизм их образования.

Возможна и постановка специальных экспериментов в условиях производства для изучения природы и трансформации дефектов слитка в дефекты проката. Например, методика «меченых» дефектов.

Важный вопрос, для выяснения которого требуется выявление природы дефекта, — в каком переделе, на какой стадии он возник. Обычно достаточно выявить, какой дефект образовался: дефект слитка, проката или последующего передела (в холодном состоянии). Вопрос обычно завершается проведением комплексных совместных исследований, разработкой и согласованием атласа дефектов.

На рис. 2.57 в качестве примера приведен ряд дефектов трубных сталей. Это направление деятельности подробно описано в ряде монографий.

- Изменение свойств металла в процессе эксплуатации

- Процесс дальнейшего передела металла (трубный передел)

- Разработка химического состава стали и технологии производства на примере сталей для труб большого диаметра

- Металловедческая концепция производства проката

- Производство стали и заготовок для производства проката (слябов)

- Развитие черной металлургии и роль металловедения в разработке новых материалов и технологий

- Высокотемпературная коррозия

- Защита от коррозии

- Электрохимические измерения коррозии

- Виды коррозии

причина возникновения и методика поиска

Из этого материала вы узнаете:

- Какие бывают типы дефектов металлических изделий

- Как можно обнаружить дефекты металлических изделий

- Какие бывают дефекты металлических изделий при литье

- Какие дефекты вызывает пластическая деформация

Производство предметов из металла представляет собой сложный технологический цикл. Некоторые операции могут как исключаться из этой цепочки, так и проводиться повторно. В процессе обработки металл претерпевает изменения, на нем могут появляться изъяны. Далее вы узнаете, какие бывают дефекты металлических изделий, а также как их можно выявить.

Некоторые операции могут как исключаться из этой цепочки, так и проводиться повторно. В процессе обработки металл претерпевает изменения, на нем могут появляться изъяны. Далее вы узнаете, какие бывают дефекты металлических изделий, а также как их можно выявить.

Типы дефектов металлических изделий

Из-за дефектов ухудшаются физико-механические свойства металлов, такие как электропроводность, магнитная проницаемость, прочность, плотность, пластичность. Принято выделять изъяны тонкой структуры или атомарного масштаба, а именно дислокации, вакансии, пр., и более грубые. К последним относятся субмикроскопические трещины, появляющиеся на границах блоков кристалла и на его поверхности.

Еще более грубыми считаются микро- и макроскопические дефекты металлических изделий, предполагающие нарушение сплошности или однородности. Они появляются по двум причинам: из-за несовершенства используемой технологии и низкой технологичности многокомпонентных сплавов. Дело в том, что при работе с подобными сплавами необходимо особенно точно соблюдать режимы, установленные для всех этапов изготовления и обработки.

Дело в том, что при работе с подобными сплавами необходимо особенно точно соблюдать режимы, установленные для всех этапов изготовления и обработки.

С точки зрения прикладного, технического понимания, дефектами называют отклонения от установленной нормы, при которых ухудшаются рабочие характеристики металла или металлического изделия, происходит снижение сортности или отбраковка продукции. Но нужно понимать, что не любой изъян металла распространяется на изделие. Если отклонения не влияют на работу металлической детали, они не воспринимаются в качестве недостатков.

Отклонения, признанные дефектами для изделий, эксплуатируемых в определенных условиях (допустим, при усталостном нагружении), могут не приниматься во внимание при других условиях работы (например, при статическом нагружении).

Литьевые дефекты металлических изделий

Сегодня в металлургии принято использовать несколько классификаций брака, получаемого при литье.

Дефекты делятся на типы по месту нахождения. Так, если брак выявлен внутри участка, его считают внутренним. Если же проблема проявилась при дальнейшей обработке, ее относят к внешнему браку.

С точки зрения внешнего проявления, выделяют такие основные виды дефектов отливок, как пригар, при котором слой формовочных материалов, спекшихся с металлом, крепко присоединился к поверхности заготовки, и приливы, которые представляют собой отклонение размеров отливок от проекта в большую сторону.

Приливы делят на:

- Заливы, которые образуются вдоль стыка частей формы. Причина их появления кроется в несоблюдении размеров моделей и плохом соединении элементов опок.

- Подутость (распор) – возникает из-за давления расплава на рыхлую смесь.

- Нарост, который появляется, когда поток расплава размывает форму при заливке.

- Просечки (гребешки, заусенцы), образующиеся при затекании расплава в повреждения формы или стержня.

Нередко дефекты при литье проявляются в виде пороков поверхности. Сюда относятся:

- Засоры. Массы зерен земли или шлаков. Эта проблема появляется из-за ошибок, допущенных при проектировании форм, непродуманного расположения литников, несоблюдения технологии складирования и перевозки.

- Ужимины – образуются при сырой формовке, когда слой земли разрывается в месте конденсации жидкости и расплав заполняет образовавшуюся пустоту.

- Спаи, или неслитины, возникают, когда происходит контакт между слоями охладившегося расплава. Поскольку не достигнута необходимая температура, потоки не могут правильно сплавиться.

- Плены – появляются, когда окисляются легирующие добавки.

- Морщинистость, или складчатость. Данный дефект выглядят как разнонаправленные складки на поверхности металлического изделия. Такой изъян связан со скоплением большого объема углерода в металле.

- Выпот – провоцирует взрывообразное выделение скоплений графита, поэтому он похож на множество лопнувших пузырьков.

- Корольки появляются и из-за разбрызгивания расплава при заливке. В этом случае шарик металла кристаллизуется отдельно от отливки, не соединяясь с ней.

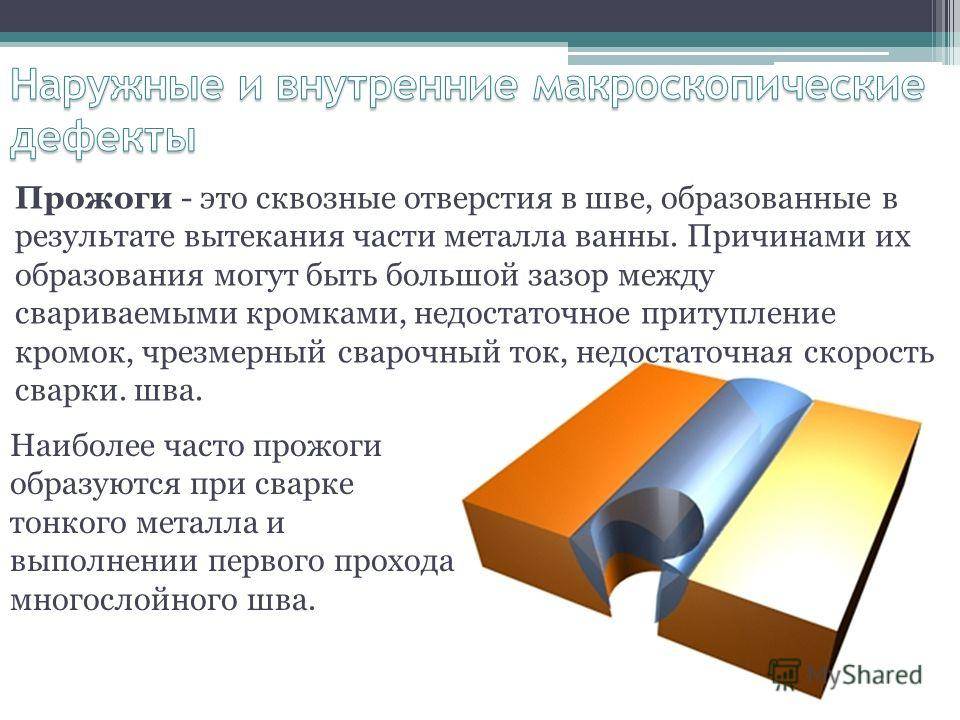

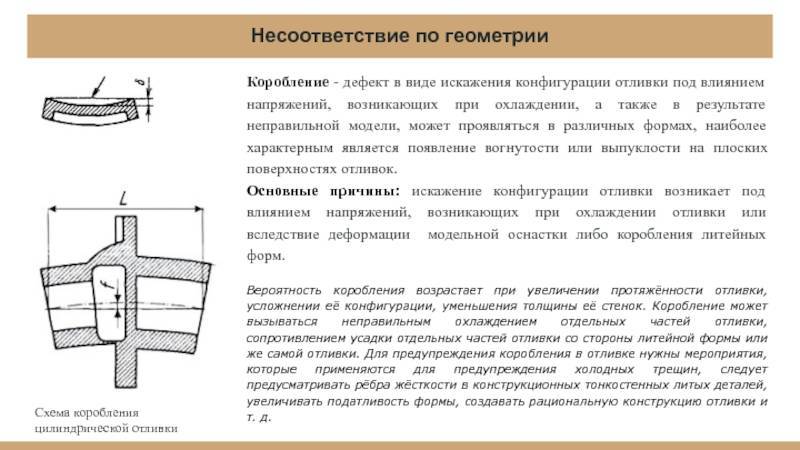

- Коробление отливки возникает по причине внутренних напряжений, провоцируемых неравномерным остыванием.

Также среди распространенных пороков литья стоит назвать трещины. Подобные дефекты металлических изделий также делятся на виды:

- Горячие. Возникают, когда металл достигает температуры кристаллизации, обычно вызваны усадочным напряжением. Имеют неровные формы.

- Холодные. Появляются при более низких температурах, чем горячие, при этом отличаются ровным, прямым профилем.

- Межкристаллические. Образуются на металлических изделиях из легированных сталей в тех зонах, где имеются неметаллические включения.

Помимо прочего, нередко на предметах из металла появляются газовые дефекты:

- Ситовидная пористость, то есть большое количество мелких пузырьков в теле детали.

- Газовые раковины, которые представляют собой крупные каверны, возникшие после выхода и объединения мелких пузырьков.

Пластические дефекты металлических изделий

При отбраковке заготовок достаточно часто приходится сталкиваться с включениями инородных металлических или неметаллических тел, причем последние бывают различной величины, формы.

Надрыв представляет собой местные несквозные разрывы, находящиеся поперек или под углом к направлению обработки материла. Такие дефекты образуются из-за раскрытия внутренних несплошностей материала, а также несоблюдения норм, установленных для процесса обработки.

Сквозной разрыв отличается от предыдущего вида тем, что на металлическом изделии наблюдаются сквозные несплошности. Они образовываются при деформации плоской заготовки, имеющей неравномерную толщину, либо причиной появления сквозного разрыва могут стать вкатанные инородные тела.

Накол выглядит как несквозные единичные или групповые точечные углубления. Они появляются при использовании загрязненных смазочно-охлаждающих жидкостей, попадании на заготовку мелких металлических и инородных элементов. Еще одной причиной для образования накола могут стать выступы и налипшие частицы на валках.

Они появляются при использовании загрязненных смазочно-охлаждающих жидкостей, попадании на заготовку мелких металлических и инородных элементов. Еще одной причиной для образования накола могут стать выступы и налипшие частицы на валках.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Вмятинами называют отдельные единичные углубления различных размеров, форм, имеющие пологие края. Вмятины появляются из-за повреждения металла в процессе производства, перевозки, хранения.

Забоина представляет собой углубление неправильной формы. Обычно такой дефект имеет острые края, поскольку появляется при ударе металлического изделия.

Отпечаток – периодически повторяющиеся углубления, выступы, расположенные по всему металлическому изделию или на некоторых его участках. Отпечатки появляются под действием неровностей на прокатных и правильных валках.

Отпечатки появляются под действием неровностей на прокатных и правильных валках.

Задир выглядит как широкое продольное углубление с неровным дном и краями. Причина его появления состоит в резком трении заготовки о детали оборудования, при помощи которого осуществляется обработка.

Риска – это продольное узкое углубление, дно которого может быть закругленным либо плоским. Образуется при царапании заготовки металлического изделия выступами на поверхности оборудования.

Царапина представляет собой углубление неправильной формы, имеющее произвольное направление. Появляется из-за механических повреждений, например, во время складирования, перевозки металлических изделий.

Потертостью называют нарушение блеска на отдельно взятом участке металлического изделия, а также скопление мелких разнонаправленных царапин. Такие дефекты появляются из-за трения металлических изделий между собой.

Налип появляется в результате прилипания к металлическому изделию частиц или слоя металла с инструмента.

Закат образуется за счет вдавливания в изделие частиц обрабатываемого металла, заусенцев, выступов и других дефектов, появившихся в процессе обработки.

Пережог проявляется в виде темных, оплавленных или окисленных пятен на металлическом изделии, которые образуются, если была превышена температура, время нагрева материала.

Расслоение выглядит как отделение слоя материала на торцах, кромках металлического изделия, заготовки. Причина для расслоения одна – изначально внутри металла были дефекты, такие как рыхлости, включения, внутренние разрывы, пережог.

Плена представляет собой расслоение, обычно имеет форму языка, идущего по направлению обработки и одним краем соединенного с основным металлом. Подобное расслоение появляется, если в металле изначально были надрывы, трещины, пузыри, либо при нагреве материала был допущен его пережог, оплавление.

Чешуйчатость представляет собой пластическую деформацию, вызванную пережогом или недостаточной пластичностью металла периферийной зоны. В соответствии с названием, такие разрывы на металлическом изделии больше всего похожи на чешую или сетку.

Рябизна выглядит как скопление углублений, появившихся на металлическом изделии во время проката или плавки.

Смятой поверхностью называют тип деформации, при котором на металлическом изделии появляются складки, изгибы, волны, при этом не вызывающие разрыва металла.

Излом представляет собой полосу поперек направления прокатки или под углом к нему. Изломы появляются из-за резкого перегиба в процессе сматывания, разматывания рулонов, либо при перекладке тонких листов.

Недотрав выглядит как пятна, полосы, появившиеся на металлическом изделии из-за неравномерного травления.

Перетрав – это местное или общее разъедание поверхности изделия, которое проявляется как точечные либо контурные углубления. Образуется, так же как и недотрав, при несоблюдении режима травления.

Образуется, так же как и недотрав, при несоблюдении режима травления.

Пятна загрязнения могут иметь форму полос, натеков, разводов. Их оставляют на поверхности металлического изделия технологическая эмульсия, загрязненное масло, мазут.

Коррозионные пятна могут быть светлыми или темными, обычно имеют шероховатую текстуру, так как появляются под действием коррозии.

Цвета побежалости проявляются в виде окисленных участков, то есть пятен и полос различной окраски и формы. Такие пятна отличаются гладкой поверхностью, так как проявляются при нарушении норм термической обработки и травления.

Кольцеватость характерна только для круглых металлических заготовок – на их поверхности появляются повторяющиеся кольцеобразные выступы, углубления. Виной тому пластическая деформация, плавка.

Следы плавки несколько похожи на кольцеватость, они выглядят как повторяющиеся светлые и темные полосы. Однако в данном случае полосы идут по заготовке в любом направлении: могут быть продольными, поперечными либо спиралеобразными. Образуются при плавке.

Однако в данном случае полосы идут по заготовке в любом направлении: могут быть продольными, поперечными либо спиралеобразными. Образуются при плавке.

Омеднение проявляется как покраснение некоторых участков поверхности металлического изделия. Такие пятна образуются после контактного выделения меди, что связано с нарушением режимов термической обработки и травления.

Серповидность полос и лент – это отклонение формы металлического изделия от поверочной линейки. Такой дефект измеряют в миллиметрах на метр длины полуфабриката.

Овальностью называют отклонение поперечного сечения изделия от формы круга. Если с – максимальный, d – минимальный и т – средний диаметр сечения, то по формуле c — d/m × 100 можно рассчитать отклонение от идеальной формы в процентах.

Разностенность – несовпадение толщины стенки по длине трубы с номинальной толщиной либо разница в толщине заготовки по ее площади.

Разнотолщинность – отклонение толщины плоского изделия по длине и ширине от установленных параметров либо разница толщины стенки вдоль длины металлической трубы.

Фестонистость представляет собой появление выступов по краю металлического изделия при глубокой штамповке листов и лент. Направление выступов соответствует направлению оси прокатки.

Способы обнаружения дефектов металлических изделий

Существует несколько уровней исследования, которые используются для разных глубин и размеров дефектов:

- Субмикроскопическое исследование.

- Микроанализ.

- Макроанализ.

Под дефектами кристаллического строения металлов принято понимать отклонения от структуры идеального, то есть бездефектного, кристалла.

Дефекты кристаллической структуры делят на типы в соответствии с их формой и размерами:

- Дислокации, то есть отсутствие полуплоскости кристаллической решетки.

- Вакансии или пустоты в узлах кристаллической решетки.

- Атомы внедрения, предполагающие присутствие в решетке дополнительных атомов между узлами.

- Атомы замещения, то есть атомы другого элемента, находящиеся в узлах кристаллической решетки обрабатываемого металла.

1. Субмикроскопическое исследование

Цель его состоит в выявлении дефектов на границах кристаллов или зерен. Дело в том, что из-за неравномерности кристаллизации или недостаточного питания зародышей жидким раствором появляются тонкие прослойки между блоками кристаллов. Либо причина может скрываться в выделении на поверхности кристаллов твердой фазы нерастворимых соединений и элементов. Так, фосфор и целый ряд тугоплавких металлов не способны образовывать соединения с железом в сталях, поэтому они откладываются на границах зерен.

В число субмикроскопических дефектов входят сколы в стали 38Х2МЮА. Причина их появления проста: во время легирования стали алюминием по границам зерен выделяются локальные плоскости, которые и становятся слабым местом металла во время дальнейшей обработки.

2. Микроанализ

При подобном исследовании для выявления дефектов используют микроскопы с увеличением более 100 крат. Именно микроанализ применяется чаще всего при поиске литейных дефектов. Этот метод позволяет определить балл зерна, наличие и количество включений неметаллической природы, меди, серы и фосфора, структуру металла.

От доли углерода и легирующих элементов, содержащихся в стали, зависит, какие твердые фазы выделятся при кристаллизации. Отметим, что данные стадии имеют различную прочность, твердость и пластичность. В стойких к коррозии марках стали при разных температурных режимах охлаждения формируются фазы аустенита, мартенсита или ледобурита.

Также к ключевым характеристикам, определяющим качество металла, относится балл зерна. Дело в том, что при снижении данного показателя повышается пластичность металла, но снижается его прочность. Однако легирование карбидообразователями или тугоплавкими материалами позволяет добиться упрочнения стали, сохраняя при этом ее изначальную пластичность.

Одним из главных направлений исследования микроанализа считается определение доли вредных примесей и неметаллических включений (в процентах). Чаще всего роль вредной примеси играют сера и фосфор, из-за которых сталь приобретает такие свойства, как красноломкость и хладноломкость.

Чтобы металл мог применяться для производства изделий, доля этих двух элементов должна укладываться в установленные нормы. Благодаря контролю неметаллических включений удается установить содержание в стали оксидов, сульфидов, нитридов и других соединений. Отметим, что такие примеси могут влиять на металл как положительным, так и отрицательным образом.

3. Макроанализ

Данный способ изучения представляет собой визуальное выявление дефектов металлических изделий, иными словами, с его помощью поверхность рассматривается при увеличении до 30 крат. Такое исследование позволяет обнаружить крупные дефекты поверхности или глубинных слоев металла. Нужно понимать, что макроскопические изъяны могут образовываться на любом этапе производства металлического изделия – от выплавки и до хранения. Чаще всего после выявления подобных деформаций металл забраковывают или возвращают на доработку.

Нужно понимать, что макроскопические изъяны могут образовываться на любом этапе производства металлического изделия – от выплавки и до хранения. Чаще всего после выявления подобных деформаций металл забраковывают или возвращают на доработку.

Выявление и устранение наиболее распространенных дефектов штамповки листового металла

Содержание

Наиболее распространенные дефекты штамповки листового металла легче всего предсказать с помощью передового программного обеспечения для моделирования, такого как AutoForm. Выбор заготовки неправильного размера, недооценка количества необходимых формовочных инструментов или обнаружение неожиданной складки (или раскола) могут быть очень дорогостоящими, если они будут обнаружены только во время первого физического опробования инструмента.

Устранение распространенных дефектов при штамповке листового металла

Следующие проблемы могут быть идентифицированы и решены с помощью программного обеспечения для поэтапного моделирования штамповки – до изготовления какой-либо оснастки – с использованием виртуальных проб:

- Морщины (незначительные или серьезные) 90 023

- Раскол (и риск раскола)

- Пружинящий возврат (или отклонение конечной детали от номинального)

- Неправильный процесс или количество формовочных инструментов

- Неправильная форма и/или размер заготовки

- Чрезмерное утончение/утолщение листа при формовании

Морщины, расколы и пружинение – это три наиболее распространенных дефекта, возникающих при штамповке листового металла.

Морщины

Как правило, появление складок во время производства может означать, что для изготовления детали был выбран неправильный процесс или что ключевой параметр процесса (например, сила связующего) может быть неправильным. Морщины возникают, когда в процессе штамповки листового металла возникают сжимающие деформации, которые «сталкивают» материал друг с другом, в результате чего в худшем случае материалы накладываются друг на друга. Более толстый материал сопротивляется сжимающим силам больше, чем более тонкий материал, и, таким образом, тонкий материал будет легче мяться.

Морщины часто могут быть устранены путем растягивания или вытягивания материала вместо формирования или «раздавливания» без каких-либо прокладок/переплетов, удерживающих плоский лист. Однако для более сложных трехмерных форм, в дополнение к прокладкам/переплетам, могут потребоваться натяжные валики, чтобы инициировать максимальное растяжение материала и предотвратить его сморщивание.

Негативное влияние удаления складок может заключаться в использовании большего количества материала, чем просто форма сетчатой части, поскольку для зажима и растяжения складок необходим плоский материал, который впоследствии отрезается как отходы. Однако стоимость брака может быть незначительной по сравнению с серьезным технологическим дефектом, который может привести к браку деталей в производстве.

Расколы

Расколы возникают, когда деформации приводят к утончению материала, превышающему безопасные пределы материала. Несмотря на то, что листовой металл имеет характеристики нагартовки (или, правильнее сказать, нагартовки), которые повышают формуемость материала по мере увеличения деформации, существует конечный предел, при котором произойдет расщепление. Это также зависит от направления деформаций в формируемом листовом изделии. Начало раскола можно наблюдать как локальный выход (или сужение) до того, как откроется полный раскол. Это происходит из-за того, что материал деформировался, а затем растянулся, превысив предел прочности на растяжение, а затем ушел немного дальше по кривой напряжения-деформации.

Использование FLD (диаграммы пределов деформации) является ключом к решению проблем расщепления, и все дефекты расщепления, прогнозируемые в программном обеспечении для поэтапного моделирования, основаны на критериях FLD и последующей FLC (кривой пределов деформации) для каждого данного материала.

Решение проблемы разделения требует тщательного рассмотрения типа материала, толщины материала, минимального радиуса формы, глубины формы, количества этапов формовки, формы/размера заготовки. Программное обеспечение для моделирования штамповки часто требуется для экономически эффективного анализа и решения проблемы расщепления, чтобы избежать непомерно дорогих проб и ошибок в цеху.

Пружинирование

Дефект пружинения может возникнуть, когда после завершения формовки или штамповки происходит неожиданное изменение формы. Окончательная размерная форма детали не соответствует желаемой номинальной форме и выходит за пределы требуемых допусков.

Дефекты упругого возврата вызваны упругой областью кривой напряжения-деформации данного материала, при которой материал деформируется, но затем расслабляется в соответствии со своими упругими характеристиками. Высокопрочные материалы обычно имеют серьезные проблемы с возвратом пружины, обычно вызванные гораздо меньшей разницей между пределом текучести и пределом прочности на растяжение по сравнению с мягкими или низкопрочными сталями.

Для устранения дефекта пружинения может потребоваться несколько стратегий. Наиболее распространенным методом является «чрезмерный изгиб» или «компенсация» формы формовочного инструмента для учета дефекта пружинения. Однако сам по себе этот метод не может быть успешным, и иногда требуются более эффективные методы, такие как принудительное растяжение для увеличения прочности детали, так что продукт становится более жестким и прочным, чем исходный материал, что приводит к уменьшению пружинения.

В любом случае, для расчета и компенсации сложной трехмерной геометрии необходимо передовое программное обеспечение для моделирования, чтобы экономически эффективно устранить дефект пружинения.

Подробнее

StampingSimulation использует инструменты AutoForm для эффективного и действенного создания успешного процесса формовки и предотвращения наиболее распространенных дефектов, встречающихся при формовке листового металла. Чтобы узнать больше о том, как наши процессы могут помочь вам, свяжитесь с нами сегодня.

Как решить их в различных процессах обработки листового металла

1 июля 2022 г.

Изготовление листового металла — один из самых популярных процессов создания прототипов и производственных деталей. Это помогает создавать несколько долговечных деталей, начиная от прототипов небольшого объема и заканчивая деталями массового производства. Этот процесс часто используется в самых разных отраслях промышленности, включая автомобильную, аэрокосмическую и строительную.

Существует множество различных процессов обработки листового металла, но каждый из них может иметь свой уникальный набор дефектов. В этом сообщении блога мы рассмотрим некоторые из наиболее распространенных дефектов листового металла и их решения в различных процессах.

В этом сообщении блога мы рассмотрим некоторые из наиболее распространенных дефектов листового металла и их решения в различных процессах.

Что такое процессы изготовления листового металла?

Процессы изготовления листового металла — это процессы, которые изменяют первоначальную форму листа для получения вытянутой детали желаемой толщины. Их можно разделить на три основные категории:

Резка

Процессы резки листового металла можно дополнительно разделить на те, которые используют силы сдвига (например, резка, штамповка, вырубка), и те, которые не используют (например, резка лазерным лучом, плазменная резка, гидроабразивная резка).

Формовка

В процессе формовки металлический лист изгибается в желаемую форму. Методы формования включают воздушную гибку, чеканку и профилирование.

Соединение

Это процесс сборки различных компонентов из листового металла для получения желаемого продукта. К процессам соединения относятся сварка, пайка, заклепка, болтовое соединение, а наиболее распространенный метод – шовное соединение.

К процессам соединения относятся сварка, пайка, заклепка, болтовое соединение, а наиболее распространенный метод – шовное соединение.

Как и в любом другом производственном процессе, в получаемых продуктах могут возникнуть некоторые дефекты, которые могут повлиять на их производительность, качество и характеристики. Вот некоторые распространенные дефекты в процессе изготовления листового металла и способы их устранения.

Резка/резка листового металла Дефекты и решения

Резка листового металла относится к приложению значительной силы к листу, что в конечном итоге приводит к его разрыву на части. Наиболее распространенным методом резки является резка, при которой применяется усилие сдвига, превышающее предел прочности материала на сдвиг, что приводит к его разрушению и отделению в этом месте.

К распространенным дефектам относятся:

1. Заусенцы и деформированные кромки

Заусенцы — это острые, неровные металлические детали, которые остаются прикрепленными к срезаемой металлической заготовке. Обычно они возникают из-за затупления лезвий или их неправильного расположения. Слишком большой зазор между лезвиями приведет к их разрыву, а не к срезу, в то время как меньший зазор не позволит лезвиям прорезать материал, образуя заусенцы.

Обычно они возникают из-за затупления лезвий или их неправильного расположения. Слишком большой зазор между лезвиями приведет к их разрыву, а не к срезу, в то время как меньший зазор не позволит лезвиям прорезать материал, образуя заусенцы.

Аналогичным образом, деформированные кромки образуются из-за неправильного прижима зажима, а также из-за неправильного расположения лезвий.

Во избежание этого можно обратиться к руководству по эксплуатации ножниц, чтобы получить правильный зазор и давление зажима в зависимости от типа и толщины материала.

2. Скручивание

После завершения процесса резки металл мог испытывать некоторое скручивание вдоль своей оси. Это вызвано нарезкой слишком узких полос или использованием неправильного переднего угла. Этого можно избежать, регулируя передний угол в зависимости от свойств листового металла, геометрии и параметров резки.

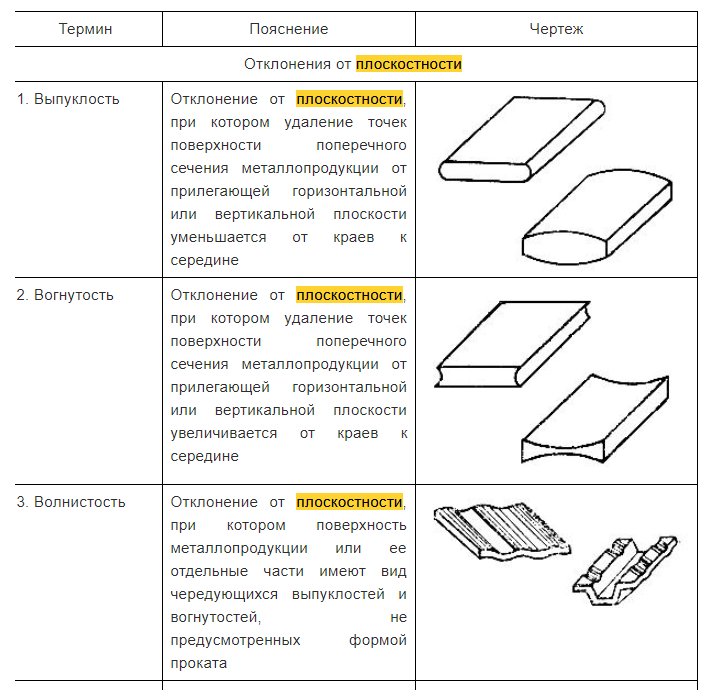

3. Выпуклость

Выпуклость наблюдается, когда заготовка из листового металла имеет разную толщину по ширине. Это происходит, когда он движется в горизонтальном направлении, но не закручивается и не поднимается по краям. В результате получается металл вогнутой, выпуклой и треугольной формы. Этот дефект можно свести к минимуму на ранней стадии, изменив направление зерен металла и изменив передний угол.

Это происходит, когда он движется в горизонтальном направлении, но не закручивается и не поднимается по краям. В результате получается металл вогнутой, выпуклой и треугольной формы. Этот дефект можно свести к минимуму на ранней стадии, изменив направление зерен металла и изменив передний угол.

4. Деформация

Деформация возникает, когда кромки слегка приподнимаются над плоскостью из-за неправильной обрезки. Это обычно наблюдается в длинных, узких, тонких листах. Чтобы преодолеть это, следует максимально уменьшить передний угол, а листовой металл должен удерживаться с помощью задней опоры.

Дефекты штамповки листового металла и решения

Процесс штамповки листового металла представляет собой производственный процесс холодной штамповки, при котором штамп используется на прессе для пробивки оттиска на металлической заготовке, что приводит к пластической деформации. Этот процесс также может сопровождаться другими формовочными инструментами для получения готовой детали или в качестве промежуточного этапа.

1. Трещины

Иногда, когда металлические слои выходят за пределы их работоспособности, они начинают утончаться, пока плоский слой не порвется в самом слабом месте. Такие дефекты известны как «утяжка» или «расщепление» в процессе штамповки листового металла.

Чтобы этого не произошло, перед началом операции следует использовать программное обеспечение моделирования формообразования для анализа листа. Кроме того, изучение настроек радиуса формы и глубины, типа и толщины материала, а также методов термообработки также может помочь избежать этих дефектов.

2. Морщины

Когда условия деформации сжатия, применяемые обрабатывающим оборудованием, толкают листовой металл на себя, линейная сила сдавливает внутрь, пока не образуется морщинистый фланец, и внутренняя геометрия не повреждается.

С такими дефектами можно бороться, растягивая или вытягивая листы, а не формируя их. Кроме того, если лист имеет сложный геометрический профиль, можно использовать валики для вытягивания, связующие для вытягивания и прокладки. Кроме того, натяжные валики помогают контролировать поток металла в полость штампа.

Кроме того, натяжные валики помогают контролировать поток металла в полость штампа.

3. Пружинящий возврат

Когда радиус изгиба падает ниже установленного значения, заданного гибочным оборудованием, желаемая форма не достигается. Это известно как пружинение или окончательное отклонение детали из-за неправильного процесса.

Чтобы исправить эти дефекты, включите регулировку перегиба или сверхкомпенсации. Однако это не устраняет ошибку упругой деформации, увеличивая жесткость детали за счет положительного растяжения.

Дефекты гибки листового металла и решения

Гибка листового металла является важным процессом обработки листового металла благодаря возможности вычерчивания деталей различной геометрии без инструментов, а также быстрому выполнению, высокой повторяемости и автоматизации. Это также позволяет изготавливать изделия из одного куска металла с использованием пластической деформации, а не из нескольких частей, соединенных вместе с помощью сварки или клепки, что приводит к снижению затрат, повышению прочности и упрощению сборки.

1. Трещины в уголке изгиба

Две основные причины появления трещин в вытянутой детали — плохая податливость металла и очень малый радиус изгиба.

Чтобы избежать появления этих дефектов, используйте более мягкие металлы или увеличьте их пластичность путем нагревания и последующего медленного охлаждения.

2. Нестабильный угол изгиба

Основными причинами таких дефектов являются недостаточное давление материала и неравномерное давление изгиба, вызывающее неравномерную потерю устойчивости при сжатии. Этой проблеме также может способствовать асимметричное выпукло-вогнутое скругление штампа.

Чтобы решить эту проблему, увеличьте усилие домкрата и сбалансируйте зазор в выпукло-вогнутой галтели штампа.

3. Деформация отверстия

Расположение отверстия может быть деформировано из-за трения между вогнутой поверхностью штампа и внешней поверхностью в процессе гибки.

Такие дефекты можно устранить, увеличив давление пластины эжектора или добавив на эту пластину твердое пятно, чтобы увеличить трение между вышеупомянутыми поверхностями, чтобы они не скользили.

4. Неровное дно вогнутой детали

Такие дефекты обычно вызваны использованием выталкивающего устройства из-за недостаточного усилия или неровного материала.

Поэтому перед началом процесса гибки убедитесь, что выталкивающее устройство настроено на правильную меру усилия или вообще снято, а материал ровно выровнен.

5. Непараллельный изгиб к середине отверстий

Этот дефект вызван тем, что высота изгиба меньше минимального предела высоты изгиба, что приводит к расширению и искажению кривой.

Простое увеличение высоты изгибаемой детали или материала устраняет эти типы дефектов.

Дефекты сварки листового металла и решения

Сварка обычно используется для соединения двух или более частей листового металла вместе. Будь то сварка MIG (дуговая сварка металлическим электродом в газе), сварка TIG (дуговая сварка вольфрамовым электродом в газе), дуговая сварка с защитным металлом (SMAW) или дуговая сварка порошковой проволокой (FCAW), при несоблюдении надлежащей технологии можно столкнуться с рядом дефектов.

Общие дефекты в процессе сварки листового металла включают:

1. Брызги

Брызги возникают, когда вблизи сварочной дуги образуются капли расплавленного материала. Обычно это вызвано сильным током, неправильной полярностью или недостаточной газовой защитой.

Во избежание этого уменьшите ток и длину дуги и увеличьте угол между горелкой и пластиной. Очистка газового сопла также может помочь.

2. Пористость

Эти дефекты возникают, когда водород, азот и кислород поглощаются расплавленной сварочной ванной. При затвердевании они захватываются сварным швом. Жир, влага, краска и ржавчина также могут вызвать пористость.

Чтобы предотвратить эту проблему, убедитесь, что края пластины чистые и сухие, используйте свежие сварочные материалы и проверьте сварочную горелку на наличие утечек.

3. Подрез

Подрез возникает при использовании высокого напряжения или большой длины дуги. Использование неправильного электрода или слишком большого по отношению к толщине электрода, а также высокая скорость перемещения резака также могут вызвать эту проблему.

Таких дефектов можно избежать, используя электрод подходящего размера, обеспечив медленное перемещение горелки и избегая удержания вблизи вертикальной пластины, если выполняется горизонтальный угловой шов.

4. Трещины

Трещины могут образовываться на сварном шве, когда внутренние напряжения превышают прочность сварного шва или основного металла (или того и другого). Они могут распространяться с течением времени, и поэтому должны быть устранены немедленно.

Этих дефектов можно избежать путем тщательной очистки, опиливания, шлифовки и снятия заусенцев с краев металлических пластин, чтобы они хорошо подходили друг к другу. Также помогает обеспечение правильной температуры при повторном нагреве обеих сторон соединения.

Другие распространенные дефекты поверхностей из листового металла

Помимо процессов формовки листового металла, в процессе производства могут возникать и другие распространенные дефекты.

Например, к числу наиболее распространенных относятся царапины на поверхности, загрязнения, вмятины и проколы. Кроме того, неравномерность может возникать из-за высоких растягивающих напряжений или коробления при сжатии в процессе изготовления листового металла.

Кроме того, неравномерность может возникать из-за высоких растягивающих напряжений или коробления при сжатии в процессе изготовления листового металла.

Иногда устранение этих дефектов может быть затруднено и часто требует особого внимания во время процесса.

Беспокоитесь о дефектах листового металла? WayKen здесь для вас

В заключение, очевидно, что листовой металл играет жизненно важную роль в обрабатывающей промышленности из-за его способности подвергаться различным процессам. При работе с ним можно столкнуться с рядом дефектов, влияющих на его полезность. Благодаря этой статье, если вы, вероятно, обладаете базовыми знаниями о дефектах листового металла, теперь пусть профессиональная служба позаботится обо всем остальном!

В WayKen мы специализируемся на быстром прототипировании и различных процессах изготовления листового металла, включая резку, штамповку, гибку и сварку. Мы также предлагаем нашим клиентам первоклассную инженерную поддержку.