Какие характерные особенности имеют дефекты листового проката: Производственные дефекты металла, металлопроката. Виды

Содержание

Выявление природы дефектов металла » Все о металлургии

24.01.2015

Одна из важнейших областей деятельности металловедов в промышленности — выявление природы дефектов металла, мест в технологической цепочке и причин возникновения брака (сталеплавильный или прокатный и др.). Это обширная и традиционная область работы металловеда, и его роль здесь определяющая.

Дефекты металла можно разделить по их происхождению (по переделам):

— сталеплавильного происхождения;

— прокатного происхождения;

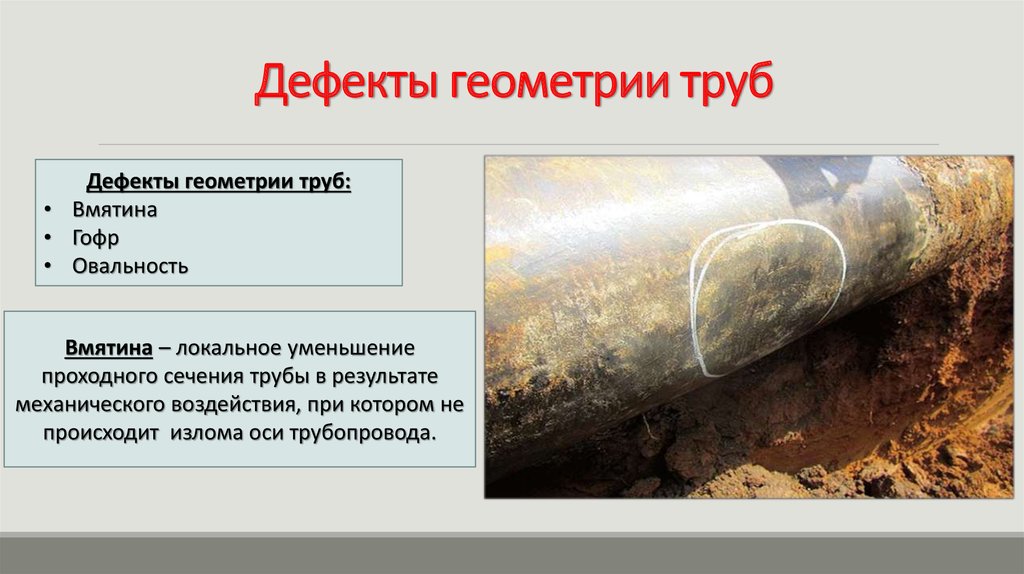

— образовавшиеся при последующем переделе (например, при изготовлении труб).

В большинстве случаев задача металловеда сводится к определению происхождения и механизма образования дефекта.

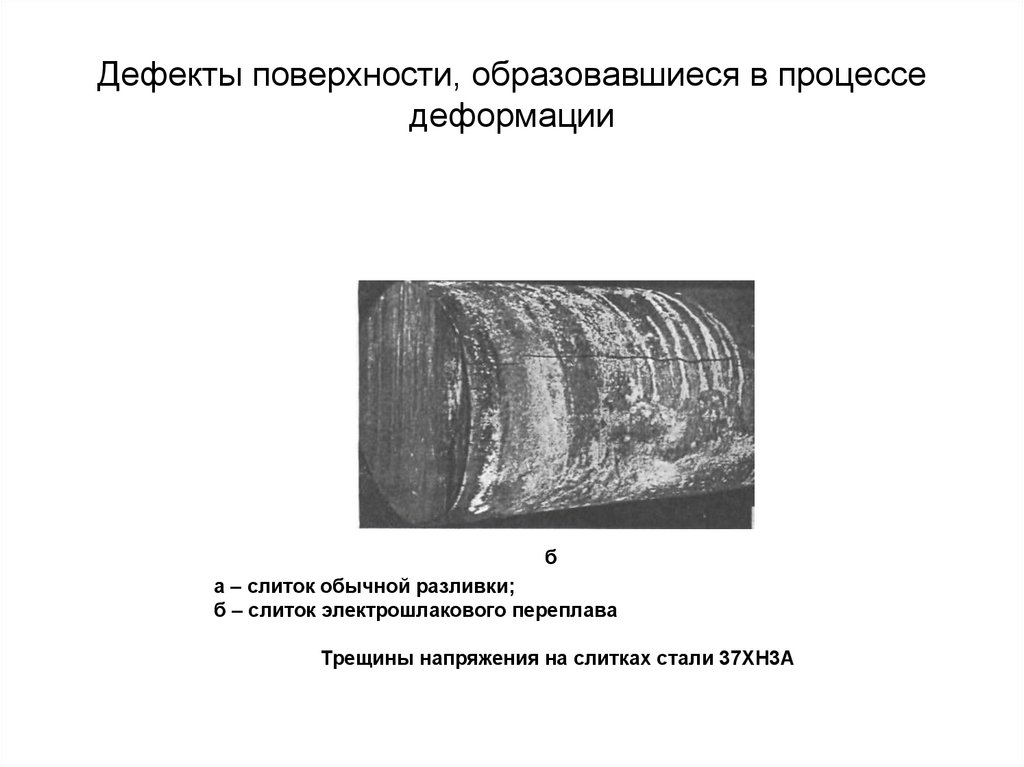

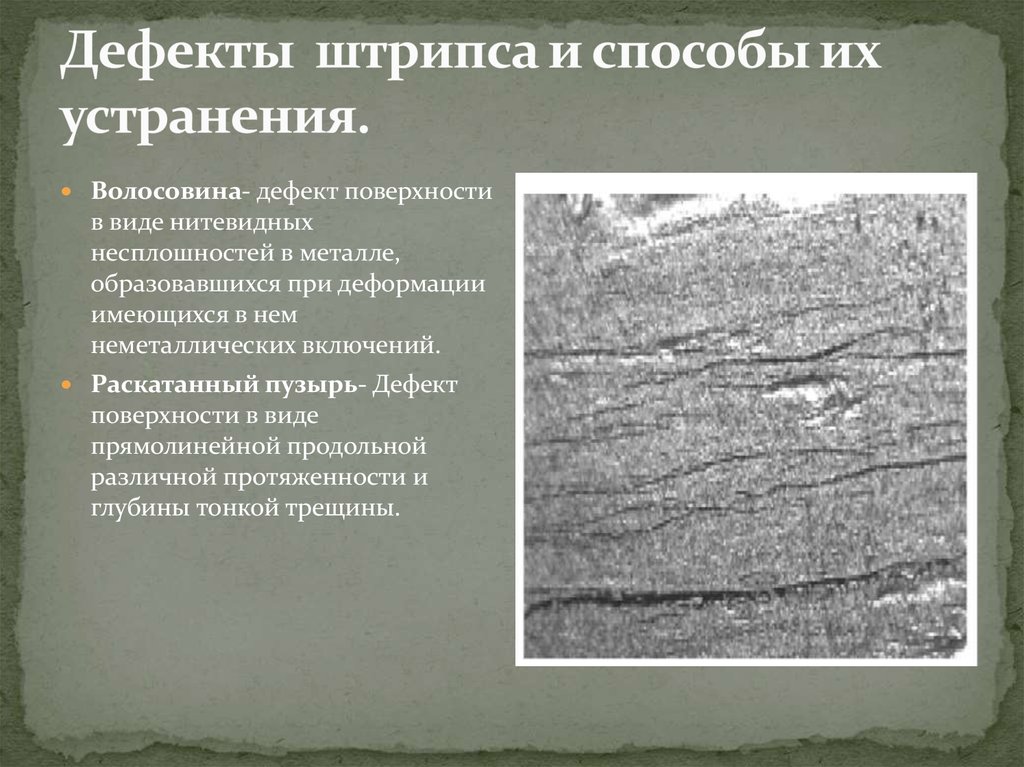

К важнейшим характеристикам металла, определяющим его качество, относятся состояние поверхности, структура и сплошность. Дефекты поверхности, нарушения сплошности, отклонения от заданной микро- и макроструктуры слитка, проката и изделий могут быть связаны с процессом производства стали, ее разливкой, кристаллизацией слитка, условиями деформации, термической обработки, дальнейшим переделом (формовка, сварка и др. ). Эти дефекты могут существенно влиять как на технологические характеристики металла (при последующей обработке), так и на эксплуатационные свойства.

). Эти дефекты могут существенно влиять как на технологические характеристики металла (при последующей обработке), так и на эксплуатационные свойства.

Наличие дефектов определяется как совершенством технологии, так и степенью ее соблюдения. В задачи определения причин неудовлетворительного качества металлопродукции входит не только выявление дефектов металла, но и установление их природы и причин возникновения.

В литературе дается классификация дефектов по природным признакам. При установлении причин появления дефектов конкретных видов металлопродукции, кроме этого, следует учитывать:

— размеры дефектов и степень пораженности ими как отдельного изделия, так и партии, плавки;

— периодичность их повторения в пределах изделия, плавки, партии;

— частоту их появления в продукции разных партий из одной или разных марок стали, в том числе полученных от разных поставщиков;

— конкретные условия производства и переработки металла.

По природным признакам дефекты можно разделить на дефекты сталеплавильного, прокатного и последующего (например, трубного) переделов. Каждому дефекту присущи определенный внешний вид и расположение на поверхности или во внутренних слоях металла, форма и расположение структурных составляющих. Дефекты имеют характерные признаки, морфологические и генетические (структурные), которые выявляются при металловедческих исследованиях.

Каждому дефекту присущи определенный внешний вид и расположение на поверхности или во внутренних слоях металла, форма и расположение структурных составляющих. Дефекты имеют характерные признаки, морфологические и генетические (структурные), которые выявляются при металловедческих исследованиях.

К характерным морфологическим признакам дефектов относятся:

— конфигурация на поверхности и в поперечном сечении;

— расположение и повторяемость в изделии;

— размеры;

— расположение и строение структурных составляющих и неметаллических включений.

К характерным генетическим признакам относятся:

— состав структурных составляющих вокруг дефекта;

— обезуглероживание;

— ликвация Р, S, As, Mn и других элементов;

— определенные неметаллические включения внутри дефекта, на его продолжении и вокруг него;

— науглероживание.

Для единого и правильного понимания природы дефектов и причин их появления важно также иметь единую терминологию. Терминология, связанная с дефектами и дефектообразованием, приведена в следующих стандартах: ГОСТ 1778. «Сталь. Металлографические методы определения неметаллических включений»; ГОСТ 10245. «Сталь. Методы испытаний и оценки макроструктуры»; ОСТ 1438-79. «Стали и сплавы. Макроструктура. Термины и определения»; ГОСТ 2601. «Сварка металлов. Термины и определения основных понятий»; ГОСТ 21014. «Прокат черных металлов. Термины и определения дефектов поверхности».

«Сталь. Металлографические методы определения неметаллических включений»; ГОСТ 10245. «Сталь. Методы испытаний и оценки макроструктуры»; ОСТ 1438-79. «Стали и сплавы. Макроструктура. Термины и определения»; ГОСТ 2601. «Сварка металлов. Термины и определения основных понятий»; ГОСТ 21014. «Прокат черных металлов. Термины и определения дефектов поверхности».

Важнейшей частью всех исследований и практической деятельности в этом направлении является анализ трансформации дефектов из заготовки в прокат.

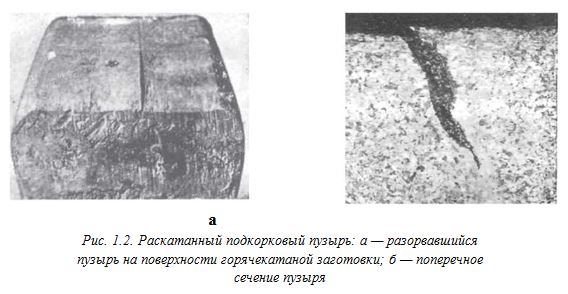

Например, каждый дефект сляба в том случае, если он не удален, трансформируется в дефекты поверхности листового проката (за исключением случаев, когда его размер в направлении толщины проката невелик и он переходит в окалину при нагреве под прокатку).

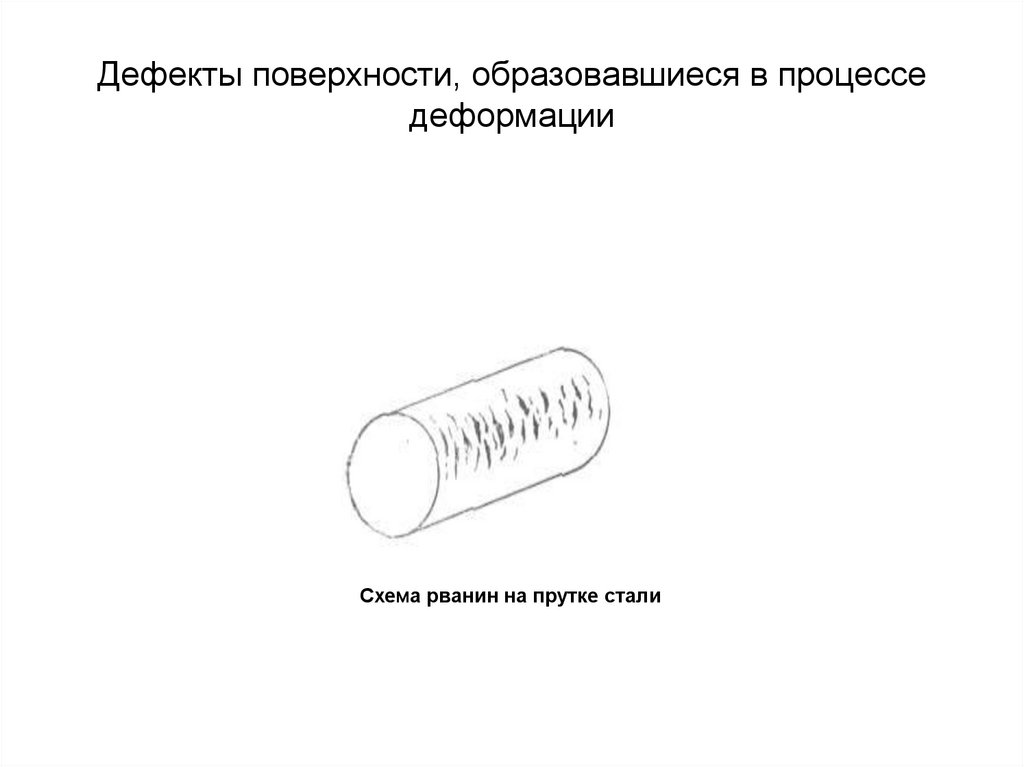

Поперечные трещины по следам качания выкатываются в пленообразные дефекты (фактически это раскатанные трещины), иногда их называют μ-дефектами.

При наличии продольных трещин возникают узкие пленообразные дефекты — вытянутые вдоль направления прокатки на значительную длину.

Сетчатые и паукообразные трещины после прокатки имеют вид широкораскрытых развитых в различных направлениях грубых трещин.

Очень важно: четко определить вид дефектов, выявить источники и механизм их образования.

Возможна и постановка специальных экспериментов в условиях производства для изучения природы и трансформации дефектов слитка в дефекты проката. Например, методика «меченых» дефектов.

Важный вопрос, для выяснения которого требуется выявление природы дефекта, — в каком переделе, на какой стадии он возник. Обычно достаточно выявить, какой дефект образовался: дефект слитка, проката или последующего передела (в холодном состоянии). Вопрос обычно завершается проведением комплексных совместных исследований, разработкой и согласованием атласа дефектов.

На рис. 2.57 в качестве примера приведен ряд дефектов трубных сталей. Это направление деятельности подробно описано в ряде монографий.

- Изменение свойств металла в процессе эксплуатации

- Процесс дальнейшего передела металла (трубный передел)

- Разработка химического состава стали и технологии производства на примере сталей для труб большого диаметра

- Металловедческая концепция производства проката

- Производство стали и заготовок для производства проката (слябов)

- Развитие черной металлургии и роль металловедения в разработке новых материалов и технологий

- Высокотемпературная коррозия

- Защита от коррозии

- Электрохимические измерения коррозии

- Виды коррозии

Обзор дефектов и контроль качества сварных соединений

Дефекты и контроль качества сварных соединений

Общие сведения и организация контроля

По ГОСТ 15467-79 качество продукции есть совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. Качество сварных изделий зависит от соответствия материала техническим условиям, состояния оборудования и оснастки, правильности и уровня отработки технологической документации, соблюдения технологической дисциплины, а также квалификации работающих. Обеспечить высокие технические и эксплуатационные свойства изделий можно только при условии точного выполнения технологических процессов и их стабильности. Особую роль здесь играют различные способы объективного контроля как производственных процессов, так и готовых изделий. При правильной организации технологического процесса контроль должен быть его неотъемлемой частью. Обнаружение дефектов служит сигналом не только к отбраковке продукции, но и оперативной корректировке технологии.

Качество сварных изделий зависит от соответствия материала техническим условиям, состояния оборудования и оснастки, правильности и уровня отработки технологической документации, соблюдения технологической дисциплины, а также квалификации работающих. Обеспечить высокие технические и эксплуатационные свойства изделий можно только при условии точного выполнения технологических процессов и их стабильности. Особую роль здесь играют различные способы объективного контроля как производственных процессов, так и готовых изделий. При правильной организации технологического процесса контроль должен быть его неотъемлемой частью. Обнаружение дефектов служит сигналом не только к отбраковке продукции, но и оперативной корректировке технологии.

Сварные конструкции контролируют на всех этапах их изготовления. Кроме того, систематически проверяют приспособления и оборудование. При предварительном контроле подвергаются проверке основные и вспомогательные материалы, устанавливается их соответствие чертежу и техническим условиям.

После заготовительных работ детали подвергают чаще всего наружному осмотру, т.е. проверяют внешний вид детали, качество поверхности, наличие заусенцев, трещин, забоин и т.п., а также измеряют универсальными и специальными инструментами, шаблонами, с помощью контрольных приспособлений. Особенно тщательно контролируют участки, подвергающиеся сварке. Профиль кромок, подготовленных под сварку плавлением, проверяют специальными шаблонами, а качество подготовки поверхности — с помощью оптических приборов или специальными микрометрами.

Во время сборки и прихватки проверяют расположение деталей друг относительно друга, величину зазоров, расположение и размер прихваток, отсутствие трещин, прожогов и других дефектов в местах прихваток и т.д. Качество сборки и прихватки определяют главным образом наружным осмотром и обмером.

Наиболее ответственным моментом является текущий контроль выполнения сварки. Организация контроля сварочных работ может производиться в двух направлениях: контролируют сами процессы сварки либо полученные изделия.

Контроль процессов позволяет предотвратить появление систематических дефектов и особенно эффективен при автоматизированной сварке (автоматическая и механизированная дуговая, электрошлаковая и др.). Существуют следующие способы контроля сварочных процессов.

Контроль по образцам технологических проб. В этом случае периодически изготовляют образцы соединений из материала той же марки и толщины, что и свариваемое изделие, и подвергают их всесторонней проверке: внешнему осмотру, испытаниям на прочность соединений, просвечиванию рентгеновскими лучами, металлографическому исследованию и т.д. К недостаткам такого способа контроля следует отнести некоторое различие между образцом и изделием, а также возможность изменения сварочных условий с момента изготовления одного образца до момента изготовления следующего.

Контроль с использованием обобщающих параметров, имеющих прямую связь с качеством сварки, например использование дилатометрического эффекта в условиях точечной контактной сварки. Однако в большинстве случаев сварки плавлением трудно или не всегда удается выявить наличие обобщающего параметра, позволяющего достаточно надежно контролировать качество соединений.

Однако в большинстве случаев сварки плавлением трудно или не всегда удается выявить наличие обобщающего параметра, позволяющего достаточно надежно контролировать качество соединений.

Контроль параметров режима сварки. Так как в большинстве случаев определенных обобщающих параметров для процессов сварки плавлением нет, то на практике контролируют параметры, непосредственно определяющие режим сварки. При дуговой сварке такими параметрами в первую очередь являются сила тока, дуговое напряжение, скорость сварки, скорость подачи проволоки и др. Недостаток такого подхода заключается в необходимости контролирования многих параметров, каждый из которых в отдельности не может характеризовать непосредственно уровень качества получаемых соединений.

Контроль изделий производят пооперационно или после окончания изготовления. Последним способом обычно контролируют несложные изделия. Качество выполнения сварки на изделии оценивают по наличию наружных или внутренних дефектов. Развитие физики открыло большие возможности для создания высокоэффективных методов дефектоскопии с высокой разрешающей способностью, позволяющих проверять без разрушения качество сварных соединений в ответственных конструкциях.

Развитие физики открыло большие возможности для создания высокоэффективных методов дефектоскопии с высокой разрешающей способностью, позволяющих проверять без разрушения качество сварных соединений в ответственных конструкциях.

В зависимости от того, нарушается или не нарушается целостность сварного соединения при контроле, различают неразрушающие и разрушающие методы контроля.

Дефекты сварных соединений и причины их возникновения

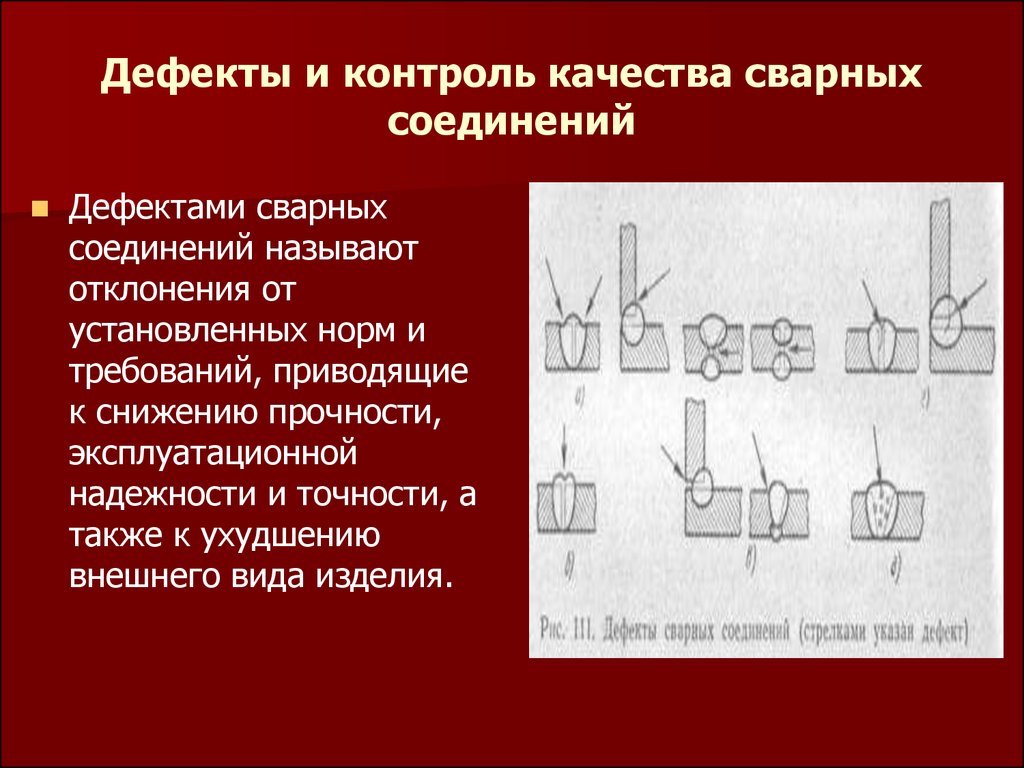

В процессе образования сварных соединений в металле шва и зоне термического влияния могут возникать различные отклонения от установленных норм и технических требований, приводящие к ухудшению работоспособности сварных конструкций, снижению их эксплуатационной надежности, ухудшению внешнего вида изделия. Такие отклонения называют дефектами. Дефекты сварных соединений различают по причинам возникновения и месту их расположения (наружные и внутренние). В зависимости от причин возникновения их можно разделить на две группы. К первой группе относятся дефекты, связанные с металлургическими и тепловыми явлениями, происходящими в процессе образования, формирования и кристаллизации сварочной ванны и остывания сварного соединения (горячие и холодные трещины в металле шва и околошовной зоне, поры, шлаковые включения, неблагоприятные изменения свойств металла шва и зоны термического влияния).

К первой группе относятся дефекты, связанные с металлургическими и тепловыми явлениями, происходящими в процессе образования, формирования и кристаллизации сварочной ванны и остывания сварного соединения (горячие и холодные трещины в металле шва и околошовной зоне, поры, шлаковые включения, неблагоприятные изменения свойств металла шва и зоны термического влияния).

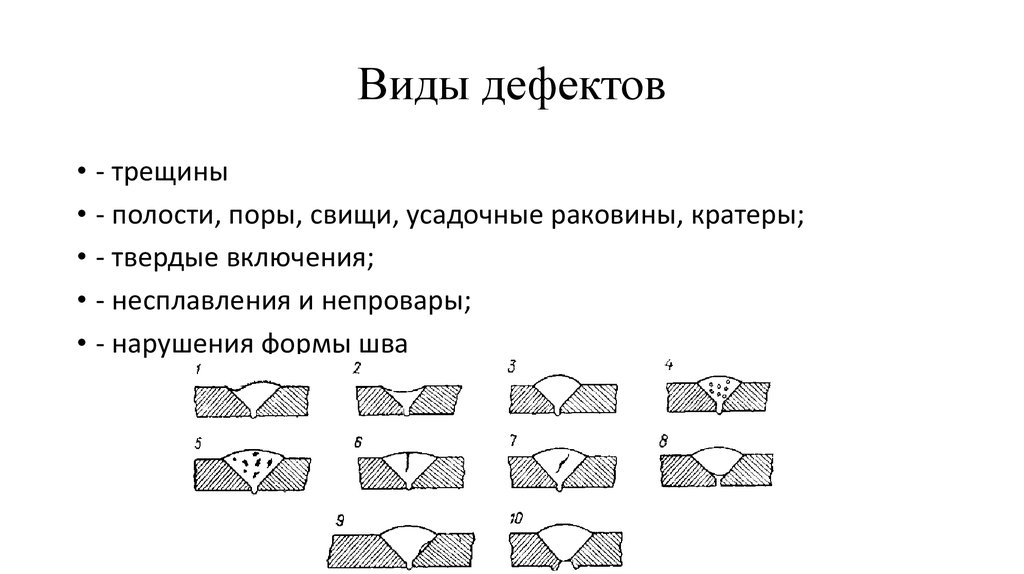

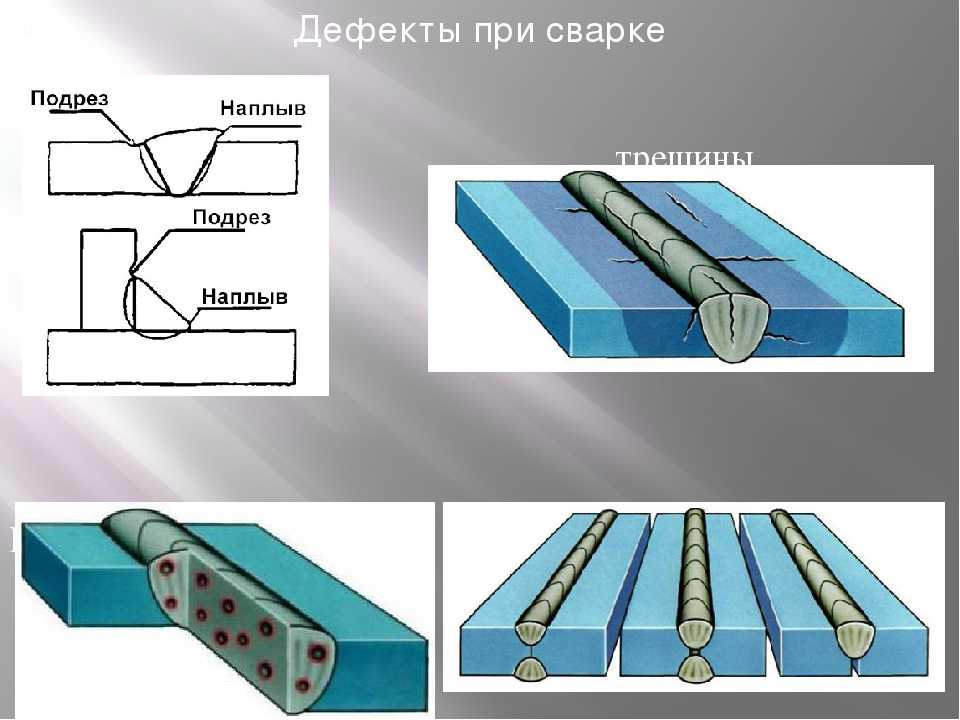

Ко второй группе дефектов, которые называют дефектами формирования швов, относят дефекты, происхождение которых связано в основном с нарушением режима сварки, неправильной подготовкой и сборкой элементов конструкции под сварку, неисправностью оборудования, недостаточной квалификацией сварщика и другими нарушениями технологического процесса. К дефектам этой группы относятся несоответствия швов расчетным размерам, непровары, подрезы, прожоги, наплывы, незаваренные кратеры и др. Виды дефектов приведены на рис. 1. Дефектами формы и размеров сварных швов являются их неполномерность, неравномерные ширина и высота, бугристость, седловины, перетяжки и т. п.

п.

Рисунок 1 — Виды дефектов сварных швов:

а — ослабление шва. б — неравномерность ширины, в — наплыв, г — подрез, с — непровар, с — трещины и поры, ж — внутренние трещины и поры, з — внутренний непровар, и — шлаковые включения

Эти дефекты снижают прочность и ухудшают внешний вид шва. Причины их возникновения при механизированных способах сварки — колебания напряжения в сети, проскальзывание проволоки в подающих роликах, неравномерная скорость сварки из-за люфтов в механизме перемещения сварочного автомата, неправильный угол наклона электрода, протекание жидкого металла в зазоры, их неравномерность по длине стыка и т.п. Дефекты формы и размеров швов косвенно указывают на возможность образования внутренних дефектов в шве.

Наплывы образуются в результате натекания жидкого металла на поверхность холодного основного металла без сплавления с ним. Они могут быть местными — в виде отдельных застывших капель, а также иметь значительную протяженность вдоль шва. Чаще всего наплывы образуются при выполнении горизонтальных сварных швов на вертикальной плоскости. Причины образования наплывов — большой сварочный ток, слишком длинная дуга, неправильный наклон электрода, большой угол наклона изделия при сварке на спуск. При выполнении кольцевых швов наплывы образуются при недостаточном или излишнем смещении электрода с зенита. В местах наплывов часто могут выявляться непровары, трещины и др.

Чаще всего наплывы образуются при выполнении горизонтальных сварных швов на вертикальной плоскости. Причины образования наплывов — большой сварочный ток, слишком длинная дуга, неправильный наклон электрода, большой угол наклона изделия при сварке на спуск. При выполнении кольцевых швов наплывы образуются при недостаточном или излишнем смещении электрода с зенита. В местах наплывов часто могут выявляться непровары, трещины и др.

Подрезы представляют собой продолговатые углубления (канавки), образовавшиеся в основном металле вдоль края шва. Они возникают в результате большого сварочного тока и длинной дуги. Основной причиной подрезов при выполнении угловых швов является смещение электрода в сторону вертикальной стенки. Это вызывает значительный разогрев металла вертикальной стенки и его стекание при оплавлении на горизонтальную стенку. Подрезы приводят к ослаблению сечения сварного соединения и концентрации в нем напряжений, что может явиться причиной разрушения.

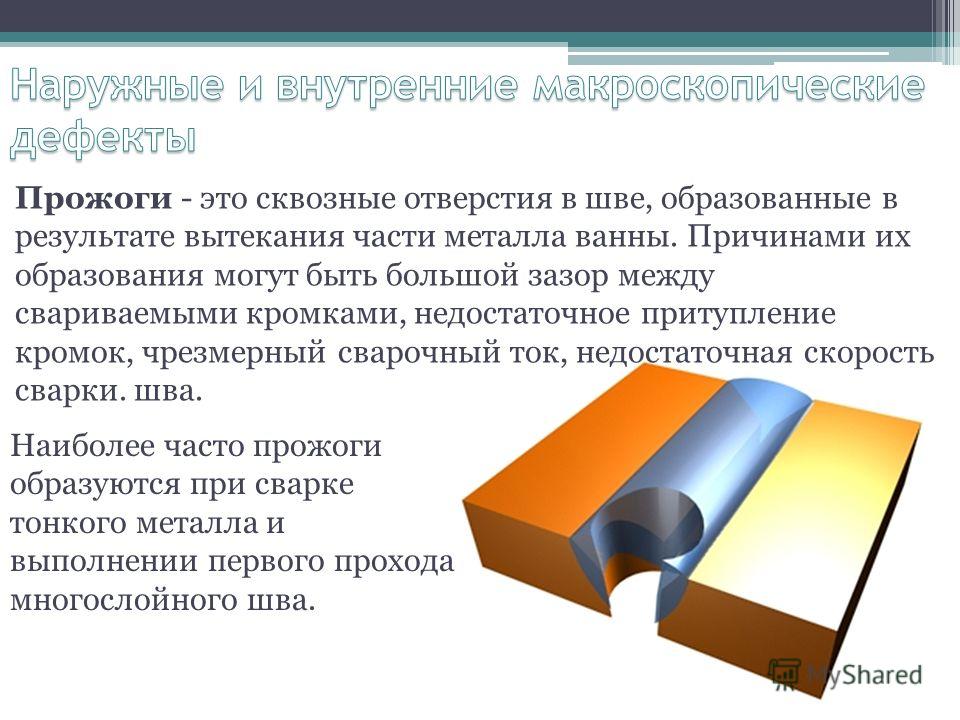

Прожоги — это сквозные отверстия в шве, образованные в результате вытекания части металла ванны. Причинами их образования могут быть большой зазор между свариваемыми кромками, недостаточное притупление кромок, чрезмерный сварочный ток, недостаточная скорость сварки. Наиболее часто прожоги образуются при сварке тонкого металла и выполнении первого прохода многослойного шва. Прожоги могут также образовываться в результате недостаточно плотного поджатая сварочной подкладки или флюсовой подушки.

Непроваром называют местное несплавление кромок основного металла или несплавление между собой отдельных валиков при многослойной сварке. Непровары уменьшают сечение шва и вызывают концентрацию напряжений в соединении, что может резко снизить прочность конструкции. Причины образования непроваров — плохая зачистка металла от окалины, ржавчины и загрязнений, малый зазор при сборке, большое притупление, малый угол скоса кромок, недостаточный сварочный ток, большая скорость сварки, смещение электрода от центра стыка. Непровары выше допустимой величины подлежат удалению и последующей заварке.

Непровары выше допустимой величины подлежат удалению и последующей заварке.

Трещины, также как и непровары, являются наиболее опасными дефектами сварных швов. Они могут возникать как в самом шве, так и в околошовной зоне и располагаться вдоль или поперек шва. По своим размерам трещины могут быть макро- и микроскопическими. На образование трещин влияет повышенное содержание углерода, а также примеси серы и фосфора.

Шлаковые включения, представляющие собой вкрапления шлака в шве, образуются в результате плохой зачистки кромок деталей и поверхности сварочной проволоки от оксидов и загрязнений. Они возникают при сварке длинной дугой, недостаточном сварочном токе и чрезмерно большой скорости сварки, а при многослойной сварке — недостаточной зачистке шлаков с предыдущих слоев. Шлаковые включения ослабляют сечение шва и его прочность.

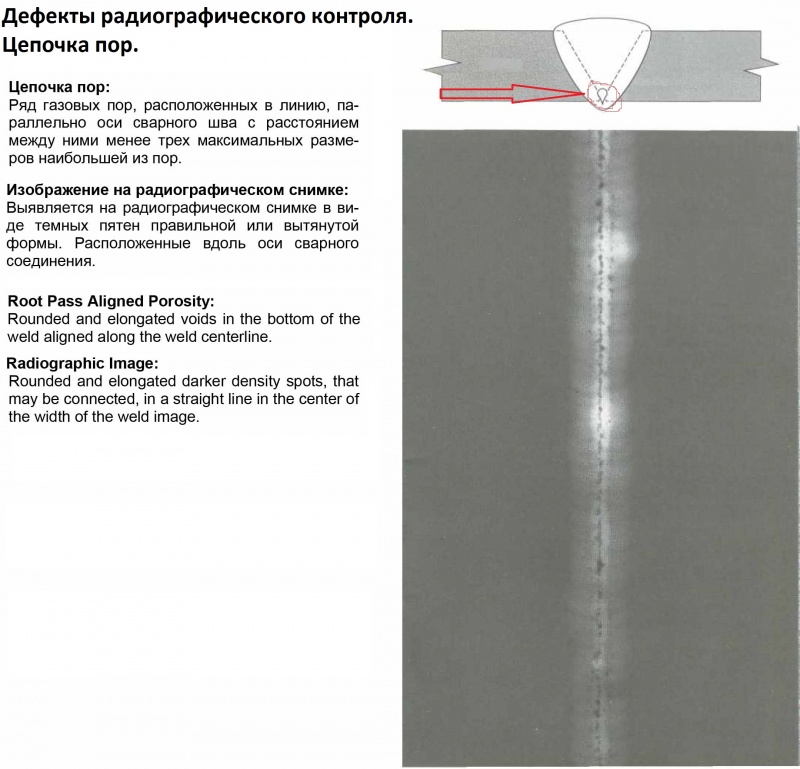

Газовые поры появляются в сварных швах при недостаточной полноте удаления газов при кристаллизации металла шва. Причины пор — повышенное содержание углерода при сварке сталей, загрязнения на кромках, использование влажных флюсов, защитных газов, высокая скорость сварки, неправильный выбор присадочной проволоки. Поры могут располагаться в шве отдельными группами, в виде цепочек или единичных пустот. Иногда они выходят на поверхность шва в виде воронкообразных углублений, образуя так называемые свищи. Поры также ослабляют сечение шва и его прочность, сквозные поры приводят к нарушению герметичности соединений.

Причины пор — повышенное содержание углерода при сварке сталей, загрязнения на кромках, использование влажных флюсов, защитных газов, высокая скорость сварки, неправильный выбор присадочной проволоки. Поры могут располагаться в шве отдельными группами, в виде цепочек или единичных пустот. Иногда они выходят на поверхность шва в виде воронкообразных углублений, образуя так называемые свищи. Поры также ослабляют сечение шва и его прочность, сквозные поры приводят к нарушению герметичности соединений.

Микроструктура шва и зоны термического влияния в значительной степени определяет свойства сварных соединений и характеризует их качество.

К дефектам микроструктуры относят следующие: повышенное содержание оксидов и различных неметаллических включений, микропоры и микротрещины, крупнозернистость, перегрев, пережог металла и др. Перегрев характеризуется чрезмерным укрупнением зерна и огрублением структуры металла. Более опасен пережог — наличие в структуре металла зерен с окисленными границами. Такой металл имеет повышенную хрупкость и не поддаетсяисправлению. Причиной пережога является плохая защита сварочной ванны при сварке, а также сварка на чрезмерно большой силе тока.

Более опасен пережог — наличие в структуре металла зерен с окисленными границами. Такой металл имеет повышенную хрупкость и не поддаетсяисправлению. Причиной пережога является плохая защита сварочной ванны при сварке, а также сварка на чрезмерно большой силе тока.

Методы неразрушающего контроля сварных соединений

К неразрушающим методам контроля качества сварных соединений относят внешний осмотр, контроль на непроницаемость (или герметичность) конструкций, контроль для обнаружения дефектов, выходящих на поверхность, контроль скрытых и внутренних дефектов.

Внешний осмотр и обмеры сварных швов — наиболее простые и широко распространенные способы контроля их качества. Они являются первыми контрольными операциями по приемке готового сварного узла или изделия. Этим видам контроля подвергают все сварные швы независимо от того, как они будут испытаны в дальнейшем.

Внешним осмотром сварных швов выявляют наружные дефекты: непровары, наплывы, подрезы, наружные трещины и поры, смещение свариваемых кромок деталей и т. п. Визуальный осмотр производят как невооруженным глазом, так и с применением лупы с увеличением до 10 раз.

п. Визуальный осмотр производят как невооруженным глазом, так и с применением лупы с увеличением до 10 раз.

Обмеры сварных швов позволяют судить о качестве сварного соединения: недостаточное сечение шва уменьшает его прочность, слишком большое — увеличивает внутренние напряжения и деформации. Размеры сечения готового шва проверяют по его параметрам в зависимости от типа соединения. У стыкового шва проверяют его ширину, высоту, размер выпуклости со стороны корня шва, в угловом — измеряют катет. Замеренные параметры должны соответствовать ТУ или ГОСТам. Размеры сварных швов контролируют обычно измерительными инструментами или специальными шаблонами.

Внешний осмотр и обмеры сварных швов не дают возможности окончательно судить о качестве сварки. Они устанавливают только внешние дефекты шва и позволяют определить их сомнительные участки, которые могут быть проверены более точными способами.

Контроль непроницаемости сварных швов и соединений. Сварные швы и соединения ряда изделий и сооружений должны отвечать требованиям непроницаемости (герметичности) для различных жидкостей и газов. Учитывая это, во многих сварных конструкциях (емкости, трубопроводы, химическая аппаратура и» т.д.) сварные швы подвергают контролю на непроницаемость. Этот вид контроля производится после окончания монтажа или изготовления конструкции. Дефекты, выявленные внешним осмотром, устраняются до начала испытаний. Непроницаемость сварных швов контролируют следующими методами: капиллярным (керосином), химическим (аммиаком), пузырьковым (воздушным или гидравлическим давлением), вакуумированием или газоэлектрическими течеискателями.

Сварные швы и соединения ряда изделий и сооружений должны отвечать требованиям непроницаемости (герметичности) для различных жидкостей и газов. Учитывая это, во многих сварных конструкциях (емкости, трубопроводы, химическая аппаратура и» т.д.) сварные швы подвергают контролю на непроницаемость. Этот вид контроля производится после окончания монтажа или изготовления конструкции. Дефекты, выявленные внешним осмотром, устраняются до начала испытаний. Непроницаемость сварных швов контролируют следующими методами: капиллярным (керосином), химическим (аммиаком), пузырьковым (воздушным или гидравлическим давлением), вакуумированием или газоэлектрическими течеискателями.

Контроль керосином основан на физическом явлении капиллярности, которое заключается в способности керосина подниматься по капиллярным ходам — сквозным порам и трещинам. В процессе испытания сварные швы покрываются водным раствором мела с той стороны, которая более доступна для осмотра и выявления дефектов. После высушивания окрашенной поверхности с обратной стороны шов обильно смачивают керосином. Неплотности швов выявляют по наличию на меловом покрытии следов проникшего керосина. Появление отдельных пятен указывает на поры и свищи, полос — сквозных трещин и непроваров в шве. Благодаря высокой проникающей способности керосина обнаруживаются дефекты с поперечным размером 0,1 мм и менее.

После высушивания окрашенной поверхности с обратной стороны шов обильно смачивают керосином. Неплотности швов выявляют по наличию на меловом покрытии следов проникшего керосина. Появление отдельных пятен указывает на поры и свищи, полос — сквозных трещин и непроваров в шве. Благодаря высокой проникающей способности керосина обнаруживаются дефекты с поперечным размером 0,1 мм и менее.

Контроль аммиаком основан на изменении окраски некоторых индикаторов (раствор фенолфталеина, азотнокислой ртути) под воздействием щелочей. В качестве контролирующего реагента применяется газ аммиак. При испытании на одну сторону шва укладывают бумажную ленту, смоченную 5%-ным раствором индикатора, а с другой стороны шов обрабатывают смесью аммиака с воздухом. Аммиак, проникая через неплотности сварного шва, окрашивает индикатор в местах залегания дефектов.

Контроль воздушным давлением (сжатым воздухом или другими газами) подвергают сосуды и трубопроводы, работающие под давлением, а также резервуары, цистерны и т. п. Это испытание проводят с целью проверки общей герметичности сварного изделия. Малогабаритные изделия полностью погружают в ванну с водой, после чего в него подают сжатый воздух под давлением, на 10 — 20% превышающим рабочее. Крупногабаритные конструкции после подачи внутреннего давления по сварным швам покрывают пенным индикатором (обычно раствор мыла). О наличии неплотностей в швах судят по появлению пузырьков воздуха. При испытании сжатым воздухом (газами) следует соблюдать правила безопасности.

п. Это испытание проводят с целью проверки общей герметичности сварного изделия. Малогабаритные изделия полностью погружают в ванну с водой, после чего в него подают сжатый воздух под давлением, на 10 — 20% превышающим рабочее. Крупногабаритные конструкции после подачи внутреннего давления по сварным швам покрывают пенным индикатором (обычно раствор мыла). О наличии неплотностей в швах судят по появлению пузырьков воздуха. При испытании сжатым воздухом (газами) следует соблюдать правила безопасности.

Контроль гидравлическим давлением применяют при проверке прочности и плотности различных сосудов, котлов, паро-, водо- и газопроводов и других сварных конструкций, работающих под избыточным давлением. Перед испытанием сварное изделие полностью герметизируют водонепроницаемыми заглушками. Сварные швы с наружной поверхности тщательно просушивают обдувом воздухом. Затем изделие заполняют водой под избыточным давлением, в 1,5 — 2 раза превышающим рабочее, и выдерживают в течение заданного времени. Дефектные места определяют по проявлению течи, капель или увлажнению поверхности швов.

Дефектные места определяют по проявлению течи, капель или увлажнению поверхности швов.

Вакуумному контролю подвергают сварные швы, которые невозможно испытать керосином, воздухом или водой и доступ к которым возможен только с одной стороны. Его широко применяют при проверке сварных швов днищ резервуаров, газгольдеров и других листовых конструкций. Сущность метода заключается в создании вакуума на одной стороне контролируемого участка сварного шва и регистрации на этой же стороне шва проникновения воздуха через имеющиеся неплотности. Контроль ведется с помощью переносной вакуум-камеры, которую устанавливают на наиболее доступную сторону сварного соединения , предварительно смоченную мыльным раствором (рис. 2).

Рисунок 2 — Вакуумный контроль шва: 1 – вакуумметр, 2 — резиновое уплотнение, 3 — мыльный раствор, 4 — камера.

В зависимости от формы контролируемого изделия и типа соединения могут применяться плоские, угловые и сферические вакуум-камеры. Для создания вакуума в них применяют специальные вакуум-насосы.

Для создания вакуума в них применяют специальные вакуум-насосы.

Люминесцентный контроль и контроль методом красок, называемый также капиллярной дефектоскопией, проводят с помощью специальных жидкостей, которые наносят на контролируемую поверхность изделия. Эти жидкости, обладающие большой смачивающей способностью, проникают в мельчайшие поверхностные дефекты — трещины, поры, непровары. Люминесцентный контроль основан на свойстве некоторых веществ светиться под действием ультрафиолетового облучения. Перед контролем поверхности шва и околошовной зоны очищают от шлака и загрязнений, на них наносят слой проникающей жидкости, которая затем удаляется, а изделие просушивается. Для обнаружения дефектов поверхность облучают ультрафиолетовым излучением — в местах дефектов следы жидкости обнаруживаются по свечению.

Контроль методом красок заключается в том, что на очищенную поверхность сварного соединения наносится смачивающая жидкость, которая под действием капиллярных сил проникает в полость дефектов. После ее удаления на поверхность шва наносится белая краска. Выступающие следы жидкости обозначают места расположения дефектов.

После ее удаления на поверхность шва наносится белая краска. Выступающие следы жидкости обозначают места расположения дефектов.

Контроль газоэлектрическими течеискателям и применяют для испытания ответственных сварных конструкций, так как такие течеискатели достаточно сложны и дорогостоящи. В качестве газа-индикатора в них используется гелий. Обладая высокой проникающей способностью, он способен проходить через мельчайшие несплошности в металле и регистрируется течеискателем. В процессе контроля сварной шов обдувают или внутренний объем изделия заполняют смесью газа-индикатора с воздухом. Проникающий через неплотности газ улавливается щупом и анализируется в течеискателе.

Для обнаружения скрытых внутренних дефектов применяют следующие методы контроля.

Магнитные методы контроля основаны на обнаружении полей магнитного рассеяния, образующихся в местах дефектов при намагничивании контролируемых изделий. Изделие намагничивают, замыкая им сердечник электромагнита или помещая внутрь соленоида. Требуемый магнитный поток можно создать и пропусканием тока по виткам (3 — 6 витков) сварочного провода, наматываемого на контролируемую деталь. В зависимости от способа обнаружения потоков рассеяния различают следующие методы магнитного контроля: метод магнитного порошка, индукционный и магнитографический. При методе магнитного порошка на поверхность намагниченного соединения наносят магнитный порошок (окалина, железные опилки) в сухом виде (сухой способ) или суспензию магнитного порошка в жидкости (керосин, мыльный раствор, вода — мокрый способ). Над местом расположения дефекта создадутся скопления порошка в виде правильно ориентированного магнитного спектра. Для облегчения подвижности порошка изделие слегка обстукивают. С помощью магнитного порошка выявляют трещины, невидимые невооруженным глазом, внутренние трещины на глубине не более 15 мм, расслоение металла, а также крупные поры, раковины и шлаковые включения на глубине не более 3 — 5 мм. При индукционном методе магнитный поток в изделии наводят электромагнитом переменного тока.

Требуемый магнитный поток можно создать и пропусканием тока по виткам (3 — 6 витков) сварочного провода, наматываемого на контролируемую деталь. В зависимости от способа обнаружения потоков рассеяния различают следующие методы магнитного контроля: метод магнитного порошка, индукционный и магнитографический. При методе магнитного порошка на поверхность намагниченного соединения наносят магнитный порошок (окалина, железные опилки) в сухом виде (сухой способ) или суспензию магнитного порошка в жидкости (керосин, мыльный раствор, вода — мокрый способ). Над местом расположения дефекта создадутся скопления порошка в виде правильно ориентированного магнитного спектра. Для облегчения подвижности порошка изделие слегка обстукивают. С помощью магнитного порошка выявляют трещины, невидимые невооруженным глазом, внутренние трещины на глубине не более 15 мм, расслоение металла, а также крупные поры, раковины и шлаковые включения на глубине не более 3 — 5 мм. При индукционном методе магнитный поток в изделии наводят электромагнитом переменного тока. Дефекты обнаруживают с помощью искателя, в катушке которого под воздействием поля рассеяния индуцируется ЭДС, вызывающая оптический или звуковой сигнал на индикаторе. При магнитографическом методе (рис. 3) поле рассеяния фиксируется на эластичной магнитной ленте, плотно прижатой к поверхности соединения. Запись воспроизводится на магнитографическом дефектоскопе. В результате сравнения контролируемого соединения с эталоном делается вывод о качестве соединения.

Дефекты обнаруживают с помощью искателя, в катушке которого под воздействием поля рассеяния индуцируется ЭДС, вызывающая оптический или звуковой сигнал на индикаторе. При магнитографическом методе (рис. 3) поле рассеяния фиксируется на эластичной магнитной ленте, плотно прижатой к поверхности соединения. Запись воспроизводится на магнитографическом дефектоскопе. В результате сравнения контролируемого соединения с эталоном делается вывод о качестве соединения.

Рисунок 3 — Магнитная запись дефектов на ленту: 1 — подвижный электромагнит, 2 — дефект шва, 3 — магнитная лента.

Радиационные методы контроля являются надежным и широко распространенными методами контроля, основанными на способности рентгеновского и гамма-излучения проникать через металл. Выявление дефектов при радиационных методах основано на разном поглощении рентгеновского или гамма-излучения участками металла с дефектами и без них. Сварные соединения просвечивают специальными аппаратами. С одной стороны шва на некотором расстоянии от него помещают источник излучения, с противоположной стороны плотно прижимают кассету с чувствительной фотопленкой (рис. 4). При просвечивании лучи проходят через сварное соединение и облучают пленку. В местах, где имеются поры, шлаковые включения, непровары, крупные трещины, на пленке образуются темные пятна. Вид и размеры дефектов определяют сравнением пленки с эталонными снимками. Источниками рентгеновского излучения служат специальные аппараты (РУП-150-1, РУП-120-5-1 и др.).

С одной стороны шва на некотором расстоянии от него помещают источник излучения, с противоположной стороны плотно прижимают кассету с чувствительной фотопленкой (рис. 4). При просвечивании лучи проходят через сварное соединение и облучают пленку. В местах, где имеются поры, шлаковые включения, непровары, крупные трещины, на пленке образуются темные пятна. Вид и размеры дефектов определяют сравнением пленки с эталонными снимками. Источниками рентгеновского излучения служат специальные аппараты (РУП-150-1, РУП-120-5-1 и др.).

Рисунок 4 — Схема радиационного просвечивания швов: а — рентгеновское, б — гамма-излучением: 1 — источник излучения, 2 — изделие, 3 — чувствительная пленка

Рентгенопросвечиванием целесообразно выявлять дефекты в деталях толщиной до 60 мм. Наряду с рентгенографированием (экспозицией на пленку) применяют и рентгеноскопию, т.е. получение сигнала о дефектах при просвечивании металла на экран с флуоресцирующим покрытием. Имеющиеся дефекты в этом случае рассматривают на экране. Такой способ можно сочетать с телевизионными устройствами и контроль вести на расстоянии.

Имеющиеся дефекты в этом случае рассматривают на экране. Такой способ можно сочетать с телевизионными устройствами и контроль вести на расстоянии.

При просвечивании сварных соединений гамма-излучением источником излучения служат радиоактивные изотопы: кобальт-60, тулий-170, иридий-192 и др. Ампула с радиоактивным изотопом помещается в свинцовый контейнер. Технология выполнения просвечивания подобна рентгеновскому просвечиванию. Гамма-излучение отличается от рентгеновского большей жесткостью и меньшей длиной волны, поэтому оно может проникать в металл на большую глубину. Оно позволяет просвечивать металл толщиной до 300 мм. Недостатками просвечивания гамма-излучением по сравнению с рентгеновским являются меньшая чувствительность при просвечивании тонкого металла (менее 50 мм), невозможность регулирования интенсивности излучения, большая опасность гамма-излучения при неосторожном обращении с гамма-аппаратами.

Ультразвуковой контроль основан на способности ультразвуковых волн проникать в металл на большую глубину и отражаться от находящихся в нем дефектных участков. В процессе контроля пучок ультразвуковых колебаний от вибрирующей пластинки-щупа (пьезокристалла) вводится в контролируемый шов. При встрече с дефектным участком ультразвуковая волна отражается от него и улавливается другой пластинкой-щупом, которая преобразует ультразвуковые колебания в электрический сигнал (рис. 5).

В процессе контроля пучок ультразвуковых колебаний от вибрирующей пластинки-щупа (пьезокристалла) вводится в контролируемый шов. При встрече с дефектным участком ультразвуковая волна отражается от него и улавливается другой пластинкой-щупом, которая преобразует ультразвуковые колебания в электрический сигнал (рис. 5).

Рисунок 5 — Ультразвуковой контроль швов: 1 — генератор УЗК, 2 — щуп, 3 — усилитель, 4 — экран.

Эти колебания после их усиления подаются на экран электронно-лучевой трубки дефектоскопа, которые свидетельствуют о наличии дефектов. По характеру импульсов судят о протяженности дефектов и глубине их залегания. Ультразвуковой контроль можно проводить при одностороннем доступе к сварному шву без снятия усиления и предварительной обработки поверхности шва.

Ультразвуковой контроль имеет следующие преимущества: высокая чувствительность (1 — 2%), позволяющая обнаруживать, измерять и определять местонахождение дефектов площадью 1 — 2 мм2; большая проникающая способность ультразвуковых волн, позволяющая контролировать детали большой толщины; возможность контроля сварных соединений с односторонним подходом; высокая производительность и отсутствие громоздкого оборудования. Существенным недостатком ультразвукового контроля является сложность установления вида дефекта. Этот метод применяют и как основной вид контроля, и как предварительный с последующим просвечиванием сварных соединений рентгеновским или гамма-излучением.

Существенным недостатком ультразвукового контроля является сложность установления вида дефекта. Этот метод применяют и как основной вид контроля, и как предварительный с последующим просвечиванием сварных соединений рентгеновским или гамма-излучением.

Методы контроля с разрушением сварных соединений

К этим методам контроля качества сварных соединений относятся механические испытания, металлографические исследования, специальные испытания с целью получения характеристик сварных соединений. Эти испытания проводят на сварных образцах, вырезаемых из изделия или из специально сваренных контрольных соединений — технологических проб, выполненных в соответствии с требованиями и технологией на сварку изделия в условиях, соответствующих сварке изделия.

Целью испытаний является: оценка прочности и надежности сварных соединений и конструкций; оценка качества основного и присадочного металла; оценка правильности выбранной технологии; оценка квалификации сварщиков.

Свойства сварного соединения сопоставляют со свойствами основного металла. Результаты считаются неудовлетворительными, если они не соответствуют заданному уровню.

Механические испытания проводятся по ГОСТ 6996-66, предусматривающему следующие виды испытаний сварных соединений и металла шва: испытание сварного соединения в целом и металла разных его участков (наплавленного металла, зоны термического влияния, основного металла) на статическое растяжение, статистический изгиб, ударный изгиб, стойкость против старения, измерение твердости.

Контрольные образцы для механических испытаний выполняют определенных размеров и формы.

Испытаниями на статическое .растяжение определяют прочность сварных соединений. Испытаниями на статический изгиб определяют пластичность соединения по величине угла изгиба до образования первой трещины в растянутой зоне. Испытания на статический изгиб проводят на образцах с продольными и поперечными швами со снятым усилением шва заподлицо с основным металлом. Испытаниями на ударный изгиб, а также разрыв определяют ударную вязкость сварного соединения. По результатам определения твердости судят о структурных изменениях и степени подкалки металла при охлаждении после сварки.

Испытаниями на ударный изгиб, а также разрыв определяют ударную вязкость сварного соединения. По результатам определения твердости судят о структурных изменениях и степени подкалки металла при охлаждении после сварки.

Основной задачей металлографических исследований являются установление структуры металла и качества сварного соединения, выявление наличия и характера дефектов. Металлографические исследования включают в себя макро- и микроструктурный методы анализа металлов.

При макроструктурном методе изучают макрошлифы и изломы металла невооруженным глазом или с помощью лупы. Макроисследование позволяет определить характер и расположение видимых дефектов в разных зонах сварных соединений.

При микроструктурном анализе исследуется структура металла при увеличении в 50 — 2000 раз с помощью оптических микроскопов. Микроисследование позволяет установить качество металла, в том числе обнаружить пережог металла, наличие оксидов, засоренность металла шва неметаллическими включениями, величину зерен металла, изменение состава его, микроскопические трещины, поры и некоторые другие дефекты структуры. Методикаизготовления шлифов для металлографических исследований заключается в вырезке образцов из сварных соединений, шлифовке, полировке и травлении поверхности металла специальными травителями. Металлографические исследования дополняются измерением твердости и при необходимости химическим анализом металла сварных соединений. Специальные испытания проводят с целью получения характеристик сварных соединений, учитывающих условия эксплуатации сварных конструкций: определение коррозионной стойкости для конструкций, работающих в различных агрессивных средах; усталостной прочности при циклических нагружениях; ползучести при эксплуатации в условиях повышенных температур и др.

Методикаизготовления шлифов для металлографических исследований заключается в вырезке образцов из сварных соединений, шлифовке, полировке и травлении поверхности металла специальными травителями. Металлографические исследования дополняются измерением твердости и при необходимости химическим анализом металла сварных соединений. Специальные испытания проводят с целью получения характеристик сварных соединений, учитывающих условия эксплуатации сварных конструкций: определение коррозионной стойкости для конструкций, работающих в различных агрессивных средах; усталостной прочности при циклических нагружениях; ползучести при эксплуатации в условиях повышенных температур и др.

Применяют также и методы контроля с разрушением изделия. В ходе таких испытаний устанавливают способность конструкций выдерживать заданные расчетные нагрузки и определяют разрушающие нагружения, т.е. фактический запас прочности. При испытаниях изделий с разрушением схема нагружения их должна соответствовать условиям работы изделия при эксплуатации. Число изделий, подвергающихся испытаниям с разрушением, устанавливается техническими условиями и зависит от степени их ответственности, системы организации производства и технологической отработанности конструкции.

Число изделий, подвергающихся испытаниям с разрушением, устанавливается техническими условиями и зависит от степени их ответственности, системы организации производства и технологической отработанности конструкции.

Другие статьи:

- Возможности современных источников серии S-XT

- Технология сварки чугуна

- Технология сварки MIG/MAG

Дефекты могут возникать при сварке

Трещиной называют несплошном, которая вызывается резким охлаждением или воздействием нагрузок. Разновидность этого дефекта, которую можно обнаружить только оптическими приборами с увеличением, не менее пятидесятикратного, называют микротрещины.

Продольные трещины располагаются вдоль сварного соединения и могут располагаться:

- в металле шва;

- в основном материале;

- на границе сплава;

- в области температурного воздействия.

продольная трещина

Трещины в основном металле, причиной которых является высокое напряжение, называют скрытыми. Внешне они напоминают ступени. Этот дефект присущ сварных соединений значительной толщины. Высокие напряжения вызываются слишком жесткими соединениями или некорректным выбором сварочной технологии. Уменьшение сварочных напряжений снижает вероятность образования скрытых продольных трещин.

Внешне они напоминают ступени. Этот дефект присущ сварных соединений значительной толщины. Высокие напряжения вызываются слишком жесткими соединениями или некорректным выбором сварочной технологии. Уменьшение сварочных напряжений снижает вероятность образования скрытых продольных трещин.

Конфигурация продольных трещин определяется линиями сплава шва и основного металла.

Эти трещины разделяют на:

- горячие, их причиной является высокотемпературная хрупкость сплавов;

- холодные — возникают при медленном разрушении металла.

Поперечные трещины ориентированы перпендикулярно оси сварного шва. Они могут возникать, как в основном материале и металле сварного соединения, так и в зоне температурного воздействия.

Радиальные трещины расходятся из одной точки и иначе называются звездообразными. Места их расположения аналогичные локализаций поперечных трещин. Причины образования поперечных и радиальных трещин такие же, как и в продольных.

В месте отрыва дуги на поверхности шва образуется углубление. Дефекты, возникающие в этом месте, называют трещинами в кратере. Они делятся на продольные, поперечные, звездоподобные. Конфигурацию этого дефекта определяют: микроструктура зоны сварного соединения, фазовые, термические и механические напряжения.

Если возникает группа не связанных друг с другом трещин, то они называются раздельными. Места и причины их возникновения аналогичные этим характеристикам поперечных и радиальных трещин.

VT-metall предлагает услуги:

Если с одной трещины образуется группа трещин, то такой брак носит название разветвленных трещин. Места их расположения — основной материал, металл шва, область термического воздействия. Причины возникновения такие же, как и в продольных трещин.

Поры: их форма, места расположения и причины появления

Дефекты сварных соединений и соединений в виде полостей в сварном соединении называют порами. Эти полости заполнены газом, который не успел выделиться наружу.

Различают следующие разновидности пор:

- Газовая полость — это образование произвольной формы, не имеет углов, причиной появления которого появились газы, которые не успели покинуть расплавленный материал.

- Газовой иногда называют газовую полость, имеет сферическую форму.

- Группа газовых пор, которая располагается в металле сварного соединения, называется равномерно распределенной пористостью.

- Скопление пор — это три или более газовых полостей, расположенных кучно на расстоянии между собой, не превышает тройной диаметр максимальной поры.

- Цепочкой пор называют ряд газовых полостей, которые располагаются линией вдоль сварного соединения с расстоянием между ними, не превышает трех диаметров наибольшей из времени.

- Если дефектом является несплошном, вытянутая вдоль оси сварного шва и имеет высоту, которая гораздо меньше длины, то она называется продолговатой полостью.

- Свищом называют трубчатую полость, которая располагается в металле сварного шва.

Свищ вызывается выделением газа. Его форма и положение определяются источником газа и режимом твердения. Как правило, свищи образуют скопления в форме елок.

Свищ вызывается выделением газа. Его форма и положение определяются источником газа и режимом твердения. Как правило, свищи образуют скопления в форме елок. - Газовая полость, нарушает целостность поверхности сварного соединения, называется поверхностной время.

- Если во время затвердевания вследствие усадки образуется полость — она носит название усадочной раковины. А усадочная раковина, расположенная в конце валика и не заваренный при следующих проходах, называется кратером.

Время — дефекты сварных соединений, фото которых приведены ниже, появляются из-за наличия вредных примесей, как в основном металле, так и в присадочный. Времени могут образовываться из-за ржавчины и других загрязнений, которые не были удалены перед проведением сварки с кромок материала, повышенного содержания углерода, высокой скорости сварочного процесса , Нарушений защиты сварочной ванны. Наиболее частой причиной возникновения пор является отсыревших покрытие плавится электрода.

Наличие одиночных пор не представляет опасности, а вот их цепочка может негативно сказаться на прочности сварного соединения. участок сварочного шва , Потрясенный этими дефектами, переваривают, предварительно механически его зачистив.

Времени и шлаковые включения

Виды твердых включений в сварном шве

Твердые посторонние включения, как металлического, так и неметаллической характера, имеющие в своей конфигурации хотя бы один острый угол, недопустимо дефектами в сварном соединении, поскольку играют роль концентраторов напряжений. Дополнительная опасность этих дефектов заключается в том, что они не видны снаружи. Выявить их можно только методами неразрушающего контроля.

Шлаковые включения в сварном соединении

Твердые включения делятся на следующие виды:

- Шлаковые включения — это шлаки, попавшие в сварочный шов. В зависимости от того, в каких условиях они были образованы, они бывают линейными, разобщенными, другими. Причины их образования — большие скорости сварочного процесса, загрязненные кромки, многослойная сварка, если швы между слоями очищенные некачественно.

Форма этих бракованных включений очень разнообразна, поэтому они могут быть гораздо опаснее округлых пор.

Форма этих бракованных включений очень разнообразна, поэтому они могут быть гораздо опаснее округлых пор. - Флюсы, служащие для защиты металла от окисления, является причиной образования флюсовых включений. Также, как и шлаковые, флюса включения делят на линейные, разобщены и другие.

- Причинами образования оксидных включений могут быть: недостаточно чистая поверхность основного или присадочного металлов, вытягивания горячего сварочной проволоки из области защиты, неправильная подготовка кромок — слишком сильное их затупления.

- Частицы посторонних металлов — вольфрама, меди или других образуют металлические включения. Причиной их образования может стать эрозия вольфрамового электрода или случайное попадание металлических частиц снаружи, а также при использовании для поджога медной стружки.

Несплавление и непровар: причины возникновения

Непровар и несплавление

Дефекты — несплавление и непровар — это отсутствие соединения основного материала и металла сварного соединения.

Несплавление возникает при высоких скоростях сварочного процесса и силе тока более 15000С. Для предотвращения несплавления необходимо уменьшить скорость сварки, снизить временной разрыв между образованием и заполнением канавки, тщательно очищать сварочную зону от масел и загрязнений. Несплавления могут располагаться:

- в корне сварного шва;

- на боковой стороне;

- между валиками.

Непровар возникает из-за невозможности расплавленного металла достичь корня шва. Причин непровара может быть несколько:

- недостаточный сварочный ток;

- слишком высокая скорость перемещения электрода;

- увеличена длина дуги;

- слишком маленький угол скоса кромок;

- перекос свариваемых кромок;

- недостаточный зазор между кромками;

- неправильно выбран — увеличен — диаметр электрода.

- попадания шлака в зазоры между кромками;

- неадекватный выбор полярности для данного типа электродов.

Непровар — очень опасный и недопустимый сварочный дефект.

Виды отклонений формы наружной поверхности шва от заданных значений

К нарушениям формы сварочного шва относят следующие дефекты:

- Подрезы непрерывные — представляют собой непрерывные углубления, расположенные на внешней части валика шва. Если подрезы располагаются со стороны корня одностороннего шва и образуются из-за усадки вдоль границы, их называют усадочными канавками. Подрезы являются широко распространенными поверхностными дефектами, которые возникают из-за слишком высокого напряжения дуги при сварке угловых швов или за неточного ведения электрода. В этом случае одна из кромок проплавляя более глубоко, что приводит к стекания металла на находящийся в горизонтальном положении деталь. Для заполнения канавки металла не хватает. при сварке стыковых швов подрезы образуются редко. При слишком высоких значениях скорости сварки и напряжения дуги, как правило, возникают двусторонние подрезы.

Такого же типа дефект получается и при автоматической сварке в случае повышения угла обработки.

Такого же типа дефект получается и при автоматической сварке в случае повышения угла обработки.

- Превышение выпуклостей стыковой или углового шва является избыток наплавленного металла с лицевой стороны швов сверх положенного значения.

- Если избыток наплавленного металла сверх установленного значения располагается на обратной стороне стыкового шва, то такой дефект называют превышением проплавить. Разновидность — местный избыточный проплав.

- Если избыток наплавляемого металла натекает на основной металл, но не сплавляется с ним, то такой дефект называют наплавом.

- Линейное смещение возникает, если свариваются поверхности расположены параллельно, но не на одном уровне.

- Угловым называют смещение между двумя поверхностями при их расположении под углом, который отличается от необходимого.

- Натик образуется из металла сварного шва который оседает под действием силы тяжести. Натик образуется при горизонтальном, потолочном, нижнем положениях сварки, в угловом соединении и шве нахлесточные соединения.

- При прожогам металл сварочной ванны следует, образуя сквозное отверстие. Причинами прожога могут стать загрязненность поверхности основного металла или электрода.

- Неполное заполнение разделки кромок возникает из-за недостатка присадочного материала.

- Если в угловом соединении один катет значительно превышает другой, то возникает дефект чрезмерной асимметрии.

- Неравномерное ширина сварного шва.

- Неровная поверхность — это неравномерность формы усиления шва по его длине.

- Вогнутость корня шва представляет собой неглубокую канавку со стороны корня шва, которая образовалась из-за усадки.

- Из-за возникновения пузырей в период затвердевания металла образуется пористость в корне шва.

- Восстановления. Этот дефект является местную неровность поверхности в зоне восстановления сварочного процесса.

Наплыв и подрез

Другие дефекты сварных швов

Все дефекты сварных швов и соединений, которые не были перечислены выше, относятся к категории «другие». К ним относятся следующие типы дефектов:

К ним относятся следующие типы дефектов:

- Случайная дуга. В результате возникновения случайного горения дуги возникает местное повреждение поверхностного слоя основного металла, который примыкает к области сварного шва.

- Брызги металла — капли, образовавшиеся от наплавляемого или присадочного металла при сварочного процесса. Они прилипают к поверхности остывшего металла сварного шва или основного металла, расположенного в околошовной области.

- Вольфрамовые брызги — создаются частицами вольфрама, выброшенного из расплавленного электрода на основной металл или на сварной шов.

- Поверхностные задиры — это дефекты, которые возникают из-за удаления временно приваренного приспособления.

- Утонение металла образуется при механической обработке. При этом толщина металла имеет значение, меньше допустимой величины.

Допустимые дефекты сварных соединений — это отклонение, наличие которых не снижает эксплуатационные свойства сварного соединения и их присутствие разрешено нормативной документацией. Все другие дефекты, как правило, исправляются с помощью подварки. Исправлять качество сварки более двух раз не допускается, так как может произойти перегрев или перерасход металла.

Все другие дефекты, как правило, исправляются с помощью подварки. Исправлять качество сварки более двух раз не допускается, так как может произойти перегрев или перерасход металла.

К внешним дефектам относятся:

наплывы;

подрезы;

незаваренные кратеры;

поры, выходящие на поверхность сварного шва;

пропали;

внешние трещины и др.

Наплывы образуются в результате стекания расплавленного металла электрода на нерасплавленный основной металл или ранее выполнен валик без сплава с ним (рис. 4).

Наплывы могут быть местными, в виде отдельных зон, а также значительными по длине.

Рис. 4. Наплывы в швах: a — горизонтальном; б — нaхлесточном; в — тавровом; г — стыковом или при наплавке валиков.

Наплывы возникают из-за: чрезмерной силы тока при длинной дуге и большой скорости сварки; увеличенного наклона плоскости, на которую накладывают сварные швы; неправильного ведения электрода или неверного смещения электродной проволоки при сварке кольцевых швов под флюсом; неудобного пространственного положения (вертикальное, потолочное), а также недостаточный опыт сварщика.

подрезы представляют собой углубления (канавки) в основном металле, идущие по краям шва (рис. 5). Глубина подреза может колебаться от десятых долей миллиметра до нескольких миллиметров. Причинами, по которым образуются эти дефекты сварных соединений являются: значительной силы тока и повышенное напряжение дуги; неудобное пространственное положение при сварке; небрежность сварщика.

Рис. 5. Подрезы: a — в стыковом шве; б — в горизонтальном шве, расположенном на вертикальной плоскости; в — в угловом шве таврового соединения.

Подрезы в шве уменьшают рабочую толщину металла, вызывают местную концентрацию напряжений от рабочих нагрузок и могут быть причиной разрушения швов в процессе эксплуатации. Подрезы в стыковых и угловых швах , расположенные поперек действующих на них сил, приводят к резкому снижению вибрационного прочности; даже довольно большие подрезы, проходящих вдоль действующей силы, отражаются на прочности в значительно меньшей степени, чем подрезы, расположенные поперек.

кратер — углубление, образующееся в случае резкого обрыва дуги в конце сварки (рис. 6). Особенно часто кратеры возникают при выполнении коротких швов. Размеры кратера зависят от величины сварочного тока. при ручной сварки его диаметр колеблется от 3 до 20 мм, при автоматической он имеет удлиненную форму в виде канавки. Незаваренные кратеры снижают прочность сварного соединения, так как концентрируют напряжения. Кроме того, они уменьшают сечение шва и могут появиться очагами образования трещин.

Рис. 6. Кратеры: a, б — вид сверху; в — в продольном разрезе сварного шва.

При наличии кратера в сварном шве снижение прочности соединения при вибрационной нагрузке для изделий из малоуглеродистой стали достигает 25%, а для изделий из низколегированных сталей — 50%.

стремглав — дефект в виде проплавления или наплавленного металла с возможным образованием сквозных отверстий (рис. 7). Пропали возникают вследствие недостаточного притупления кромок, большого зазора между ними, завышенного сварочного тока или мощности горелки при невысоких скоростях сварки. Особенно часто пропали наблюдаются в процессе сварки тонкого металла и при выполнении первого прохода многослойного шва. Кроме того, пропали могут иметь место в результате плохого поджатия флюсовой подушки или медной подложки (автоматическая сварка), а также при увеличении продолжительности сварки, малом усилии сжатия и наличии загрязнений на поверхностях свариваемых деталей или электродах (точечная и шовная контактные сварки). Во всех случаях отверстие, возникающее при пропали, хотя и заваривается,

Особенно часто пропали наблюдаются в процессе сварки тонкого металла и при выполнении первого прохода многослойного шва. Кроме того, пропали могут иметь место в результате плохого поджатия флюсовой подушки или медной подложки (автоматическая сварка), а также при увеличении продолжительности сварки, малом усилии сжатия и наличии загрязнений на поверхностях свариваемых деталей или электродах (точечная и шовная контактные сварки). Во всех случаях отверстие, возникающее при пропали, хотя и заваривается,

Качество сварных соединений можно обеспечить только постоянным контролем производства, причем контроля должны подлежать все элементы, начиная от самого свариваемого материала, проволоки и электродов, флюса, и заканчивая контролем самого процесса и качества готового изделия.

Общие правила контроля.

К работам нужно допускать только тех сварщиков, имеющих опыт и прошли контрольные испытания. Контролем обычно занимается специальный отдел, который называют отделом технического контроля. Существование этого отдела нисколько не снимает из самых сварщиков ответственности за качество своих работ, так как именно они в первую очередь отвечают за качество изделия и несут ответственность за возникшие дефекты.

Существование этого отдела нисколько не снимает из самых сварщиков ответственности за качество своих работ, так как именно они в первую очередь отвечают за качество изделия и несут ответственность за возникшие дефекты.

Классификация дефектов.

С разным причинам могут возникать дефекты сварных соединений, которые оказывают существенное влияние на качество и прочность сварных конструкций. Все дефекты сегодня принято делить на несколько групп, а именно:

- Внешние дефекты: к внешним дефектам относятся различные трещины, подреза и кратеры, которые значительно снижают прочность конструкции.

- Внутренние: до внутренних дефектов принято относить различные включения, пористость шва, а также непровар.

- Сквозные: трещины и различные пропали.

Очень часто дефекты возникают из-за прямого нарушения технологии сварки или низкой квалификации самого сварщика или неправильного подбора материалов. Также хочется заметить, что часто причиной может послужить неисправность оборудования или низкое качество самих материалов. Поэтому, в причинах возникновения дефекта нужно разбираться подробно, это поможет исключить возможность их возникновения в будущем.

Поэтому, в причинах возникновения дефекта нужно разбираться подробно, это поможет исключить возможность их возникновения в будущем.

Основные дефекты при сварке, почему они возникают и как их можно исправить.

Основные дефекты при сварке — это:

- трещины;

- подрезы;

- наплывы;

- пропали;

- кратеры;

- свищи;

- посторонние включения;

- пористость;

- перегрев и перерасход металла.

Сами распространения и опасные дефекты.

- трещины

Трещины является самым опасным дефектом сварки, так как они сводят на нет все проведенные работы и могут привести к разрушению конструкции, что может привести к весьма трагическим последствиям. В настоящее время различают небольшие (микро) и крупные (макро) трещины, а также их классифицируют по времени их возникновения, а именно непосредственно во время работы или после ее выполнения.

Основными причинами появления дефекта является неверная технология выполнения работы, а также в корне неверный подбор материалов. Трещины могут образоваться и в результате повышенного содержания углерода и различных примесей в области шва. Также, причиной может стать очень резкое охлаждение.

Трещины могут образоваться и в результате повышенного содержания углерода и различных примесей в области шва. Также, причиной может стать очень резкое охлаждение.

Исправление дефекта возможно только рассверловкой данной области и вырезанием места трещины, после чего сварочные работы производятся снова.

- подрезы

Таким дефектом, как подрезы сварных швов, называют явление, возникающее при дуговой сварки и характеризуется уменьшением толщины шва в его пределы. Подрез является основной причиной возникновения излишнего напряжения в области сварного шва, причем особенно опасно данное явление в тех случаях, когда шов расположен перпендикулярно основной напряжении. Если конструкция работает при вибрационных нагрузках, то подрез сварного шва является главной причиной значительного снижения ее прочности. Чаще всего они возникают при сварке первых слоев стыковых швов, а также часто такой дефект возникает и при сварке угловых швов. Куда реже подрезы случаются при варке однослойных стыковых швов, которые производятся как с разделкой кромок, так и без них.

Подрезы классифицируют:

- односторонние (по одной стороне сварочного шва)

- двусторонние (по двум сторонам).

Чаще всего встречаются именно двусторонние подрезы, правда при сварке угловых швов наиболее частым явлением является подрез односторонний с тем, что происходит наплывом металла на кромку, расположенной горизонтально.

Основными причинами подреза чаще всего является недостаточное напряжение при сварке, или же электрод был не совсем точно проведено по оси соединения элементов.

Конечно, есть и методы устранения этого очень распространенного дефекта. Устранение подреза проводится, прежде всего, наплавкой небольшого тонкого шва по линии этого дефекта. Отметим, что подрезы сварных швов — дефект также очень опасен, так как он снижает устойчивость конструкции к напряжению.

Дефекты сварных швов является следствием неправильного выбора или нарушения технологического процесса изготовления сварной конструкции, применение некачественных сварочных материалов и низкой квалификации сварщика.

Дефекты делятся на внешние и внутренние. К внешним дефектам относятся: нарушение размеров и формы шва, непровар, подрез зоны сплава, поверхностное окисление, пропал, наплыв, поверхностные поры, не заверенные кратеры и трещины продольные и поперечные. К внутренним дефектам относятся: внутренние поры, неметаллические включения, непровары и микротрещины.

Нарушение размеров и «формы шва Выражается в неполномерного ширины и высоты шва, в чрезмерном усилении и резких переходах от основного металла к наплавленного. Эти дефекты при ручной сварке является результатом низкой квалификации сварщика, плохой подготовки свариваемых кромок, неправильного выбора сварочного тока, низкого качества сборки под сварку. Дефекты формы шва могут быть и следствием колебаний напряжения в сети. При автоматической сварке нарушения формы и размеров шва является следствием неправильной обработки шва или наруше я режима в процессе сварки (скорости сварки, скорости подачи электродной проволоки, сварочного тока).

непровар -местное несплавление свариваемых кромок основного и наплавленного металлов-е следствием низкой квалификации сварщика, некачественной подготовки свариваемых кромок (малый угол скоса, отсутствие зазора, большая притупление), смещения электрода к одной из кромок, быстрого перемещения электрода по шву.

подрез -Узкие углубления в основном металле вдоль края сварного шва-образуется при сварке большим током или удлиненной дугой, при повышенной мощности горелки, неправильном положении электрода или горелки и присадочного прутка.

поверхностное окисление -окисление металла шва и прилегающего к нему основного металла. Причинами являются сильно окисляющая среда, большая длина дуги, чрезмерно большая мощность сварочной горелки или слишком большой сварочный ток, замедленное перемещение электрода или горелки вдоль шва.

Стремглав -сквозное отверстие в сварном шве. Основными причинами прожога является большой сварочный ток, повышенная мощность сварочной горелки, малая толщина основного металла, малое притупление свариваемых кромок и неравномерный зазор между ними по длине.

наплыв -результат натекания металла шва на непрогретую поверхность основного металла или ранее выполненного валика без сплава с ним. Такие дефекты могут быть при низкой квалификации сварщика, некачественных электродах и несоответствие скорости сварки и сварочного тока разделке шва.

Поверхностные и внутренние порыВозникают в результате попадания в металл шва газов (водород, азот, углекислый газ и др.). образовавшихся при сварке. Водород образуется из влаги, масла и компонентов покрытия электродов. Азот в металл шва попадает из атмосферного воздуха при недостаточно качественной защиты расплавленного металла шва. Оксид углерода образуется в процессе сварки стали при выгорании углерода, содержащегося в металле. Если свариваемая сталь и электроды имеют повышенное содержание углерода, to при недостатке в сварочной ванне раскислителей и при большой скорости сварки оксид углерода не успевает выделиться и остается в металле шва. Таким образом, пористость является результатом плохой подготовки свариваемых кромок (загрязненность, ржавчина, замаслены), применение электродов с сырым покрытием, влажного флюса, недостатка раскислителей, больших скоростей сварки.

неметаллические включения образуются при сварке малым сварочным током, применении некачественных электродов, сварочной проволоки , флюса, загрязненных кромках и плохой очистки шва от шлака при многослойной сварке. При неправильно выбранном режиме сварки шлаки и оксиды не успевают всплыть на поверхность и остаются в металле шва в виде неметаллических включений.

Трещины внешние и внутренние (микротрещины) опасны и недопустимы дефектами сварных швов. Они образуются в результате напряжений, возникающих в металле от его неравномерного нагрева, охлаждения и усадки. Высокоуглеродистые и легированные стали после сварки при охлаждении закаляются, в результате чего могут образоваться трещины. Причиной возникновения трещин служит также повышенное содержание в стали вредных примесей (серы и фосфора).

Методы устранения дефектов ссор них швов. Ли стать номер ность швов устраняется наплавкой дополнительного слоя металла. При этом наплавляемый поверхность необходимо тщательно очистить до металлического блеска абразивным инструментом или металлической щеткой. Чрезмерное усиление шва устраняют с помощью абразивного инструмента или пневматического зубила.

Чрезмерное усиление шва устраняют с помощью абразивного инструмента или пневматического зубила.

Непровар, кратеры, поверхностные и внутренние поры и неметаллические включения устраняют вырубкой пневматическим зубилом или расчисткой абразивным инструментом всего дефектного участка с последующей заваркой. Часто применяют выплавку дефектного участка с помощью поверхностной кислородной или воздушно-дуговой резки.

Подрезы заваривают тонкими Беликова швами. Наплывы устраняют обработкой абразивным инструментом или с помощью пневматического зубила. Внешние трещины устраняют обработкой и последующей заваркой. Для предупреждения распространения трещины по концам ее засвер — ливают отверстия. Обработка трещины выполняют зубилом или резаком. Края обработки зачищают от шлака, брызг металла, окалины и заваривают. Швы с внутренними трещинами вырубают и заваривают заново. При наличии сетки трещин дефектный участок вырезают и сваркой накладывают заплатку.

ДЕФЕКТЫ сварных соединений

Дефекты сварных соединений образуются в результате неправильно предназначенных режимов сварочного процесса и несоблюдение технологии выполнения сварки. Основные дефекты сварных соединений, приведены в табл. 3С

Основные дефекты сварных соединений, приведены в табл. 3С

Контроль сварных соединений.

Сварные соединения подвергают проверке для определения возможных отклонений от технических условий, предъявляемых к данному виду изделий. Внешние дефекты обнаруживаются внешним осмотром Внутренние — ультразвуковым или рентгеновским просвечиванием. Изделие считается качественным, если отклонения не превышают допустимые нормы.

Устранение дефектов сварки

Выявленные в процессе контроля дефекты сварки, не соответствующих техническим условиям, должны быть устранены, а если это невозможно, изделие бракуют.

В стальных конструкциях снятия бракованных сварных швов осуществляют плазменно-дуговой резкой или строганием обработкой абразивным кругом. Затем дефекты завариваются. Все исправления сварных соединений должны выполняться по той же технологии и теми же материалами, что применялись при наложении основного шва.

Наплывы и прочие неровности формы шва исправляют механической обработкой шва по всей длине, не допуская занижение общего сечения.

Исправлены швы подвергают повторному контролю, по методикам, которые соответствуют требованиям к данному виду сварного соединения.

Идентификация и разрешение наиболее распространенных дефектов в формировании листового металла

Содержание

- Решение общих дефектов в формировании листового металла

- Морщины

- расщепления

- Пружина

- Изучите больше

Самые общие металлы. легче всего предсказать с помощью передового программного обеспечения для моделирования, такого как AutoForm. Выбор заготовки неправильного размера, недооценка количества необходимых формовочных инструментов или неожиданная складка (или раскол) могут обойтись очень дорого, если они будут обнаружены только во время первой физической пробы инструмента.

Устранение общих дефектов при штамповке листового металла

Следующие проблемы могут быть идентифицированы и решены с помощью программного обеспечения для поэтапного моделирования штамповки – до изготовления какой-либо оснастки – с использованием виртуальных проб:

- Морщины (незначительные или серьезные)

- Раскол (и риск раскола)

- Пружинящий возврат (или отклонение конечной детали от номинального)

- Неправильный процесс или количество формовочных инструментов

- Неправильная форма и/или размер заготовки

- Чрезмерное утончение/утолщение листа при формовании

Морщины, расколы и пружинение — три наиболее распространенных дефекта, возникающих при штамповке листового металла.

Морщины

Как правило, появление складок во время производства может означать, что для изготовления детали был выбран неправильный процесс или что ключевой параметр процесса (например, сила связующего) может быть неправильным. Морщины возникают, когда в процессе штамповки листового металла возникают деформации сжатия, которые «сталкивают» материал друг с другом, в результате чего в худшем случае материалы накладываются друг на друга. Более толстый материал сопротивляется сжимающим силам больше, чем более тонкий материал, и, таким образом, тонкий материал будет легче мяться.

Морщины часто могут быть устранены путем растягивания или вытягивания материала вместо формирования или «раздавливания» без каких-либо прокладок/переплетов, удерживающих плоский лист. Однако для более сложных трехмерных форм, в дополнение к прокладкам/переплетам, могут потребоваться натяжные валики, чтобы инициировать максимальное растяжение материала и предотвратить его сморщивание.

Негативное влияние удаления складок может заключаться в использовании большего количества материала, чем просто форма сетчатой части, поскольку для зажима и растяжения складок необходим плоский материал, который впоследствии отрезается как отходы. Однако стоимость брака может быть незначительной по сравнению с серьезным технологическим дефектом, который может привести к браку деталей в производстве.

Расколы

Расколы возникают, когда деформации приводят к утончению материала, превышающему безопасные пределы материала. Несмотря на то, что листовой металл имеет характеристики нагартовки (или, правильнее сказать, нагартовки), повышающие формуемость материала по мере увеличения деформации, существует конечный предел, при котором произойдет расщепление. Это также зависит от направления деформаций в формируемом листовом изделии. Начало раскола можно наблюдать как локальный выход (или сужение) до того, как откроется полный раскол. Это происходит из-за того, что материал деформировался, а затем растянулся, превысив предел прочности на растяжение, а затем ушел немного дальше по кривой напряжения-деформации.

Использование FLD (диаграммы пределов деформации) является ключом к решению проблем расщепления, и все дефекты расщепления, прогнозируемые в программном обеспечении для поэтапного моделирования, основаны на критериях FLD и последующей FLC (кривой пределов деформации) для каждого данного материала.

Решение проблемы разделения требует тщательного рассмотрения типа материала, толщины материала, минимального радиуса формы, глубины формы, количества этапов формовки, формы/размера заготовки. Программное обеспечение для моделирования штамповки часто требуется для экономически эффективного анализа и решения проблемы расщепления, чтобы избежать непомерно дорогих проб и ошибок в цеху.

Пружинирование

Дефект пружинения может возникнуть, когда после завершения формовки или штамповки происходит неожиданное изменение формы. Окончательная размерная форма детали не соответствует желаемой номинальной форме и выходит за пределы требуемых допусков.

Дефекты упругого возврата вызваны упругой областью кривой напряжения-деформации данного материала, при которой материал деформируется, но затем расслабляется в соответствии со своими упругими характеристиками. Высокопрочные материалы обычно имеют серьезные проблемы с возвратом пружины, обычно вызванные гораздо меньшей разницей между пределом текучести и пределом прочности на растяжение по сравнению с мягкими или низкопрочными сталями.

Для устранения дефекта пружинения может потребоваться несколько стратегий. Наиболее распространенным методом является «чрезмерный изгиб» или «компенсация» формы формовочного инструмента для учета дефекта пружинения. Однако сам по себе этот метод не может быть успешным, и иногда требуются более эффективные методы, такие как принудительное растяжение для увеличения прочности детали, так что продукт становится более жестким и прочным, чем исходный материал, что приводит к уменьшению пружинения.

В любом случае, для расчета и компенсации сложной трехмерной геометрии необходимо передовое программное обеспечение для моделирования, чтобы с минимальными затратами устранить дефект пружинения.

Подробнее

StampingSimulation использует инструменты AutoForm для эффективного и действенного создания успешного процесса формовки и предотвращения наиболее распространенных дефектов, встречающихся при формовке листового металла. Чтобы узнать больше о том, как наши процессы могут помочь вам, свяжитесь с нами сегодня.

Как решить их в различных процессах обработки листового металла

1 июля 2022 г.