Каким инструментом обрабатывают детали на токарных станках: Токарная обработка на токарном станке

Содержание

«Каким инструментом обрабатывают детали на токарных станках? Из каких основных частей состоит токарный резец? » — Яндекс Кью

Популярное

Сообщества

Как это устроено?Помощь в учебе+5

Алексей А.

·

3,0 K

Ответить1Уточнить

ПетроДуал — промышленный инструмент

19

ПетроДуал — промышленный инструмент.

Консультации по подбору металлорежущего, измерительно… · 9 авг 2020 · petrodual.ru

Отвечает

Petrodual

Мы бы еще добавили такие инструменты как:

- Метчики

- Плашки

- Развертки

- Зенковки

- Цековки

- Протяжки

- Ленточные пилы

- Пилы дисковые по металлу (в том числе сегментные пилы Геллера)

- Шлифовальные круги по металлу

По поводу резцов, все верно. Только стоит указать, что режущей частью чаще всего является пластина из твердого сплава (ВК8, Т5К10, Т15К6). Пластина может быть как напаиваемая, так и сменная.

Только стоит указать, что режущей частью чаще всего является пластина из твердого сплава (ВК8, Т5К10, Т15К6). Пластина может быть как напаиваемая, так и сменная.

На фото — отрезной резец с пластиной из ВК8, режущая часть острая и имеет темный цвет

Если вам требуются консультации по подбору токарных резцов, обращайтесь к нашим специалистам: https://petrodual.ru/reztsy/

Комментировать ответ…Комментировать…

Первый

МОССклад

4

ООО «МОССклад» продает металлообрабатывающие и деревообрабатывающие станки и инструменты… · 10 июн 2020 · mossklad.ru

Отвечает

МОССклад

Обработка заготовок на токарных станках по металлу осуществляется:

-Резцами

-Накатками

-Сверлами

-Зенкерами

-Развертками

-Фрезами

Токарный резец по металлу состоит из двух основных частей:

1) Державка – с помощью нее резец фиксируется на станке.

2) Режущая часть, которая и выполняет обработку заготовки.

За подбором токарных резцов можете обращаться в нашу компанию…. Читать далее

Комментировать ответ…Комментировать…

Первый

Сергей Матрошкин

1

20 мар 2022

При работе на токарных станках используются различные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки, резьбонарезные головки и др. Процесс резания подобен процессу расклинивания, а рабочая часть режущих инструментов — клину.

Если вам нужен будет токарный или другой станок, то у mach5metal com/ru/ металлообрабатывающие станки б/у из Европы… Читать далее

Комментировать ответ…Комментировать…

Вы знаете ответ на этот вопрос?

Поделитесь своим опытом и знаниями

Войти и ответить на вопрос

2 ответа скрыто(Почему?)

Токарная обработка

Главная

Продукция

Металлообработка

Токарная обработка

ОБРАБОТКА ДЕТАЛЕЙ НА ТОКАРНЫХ СТАНКАХ

Производство Завода деталей трубопроводов «РЕКОМ» принимает заказы на обработку деталей из различных марок сталей и сплавов на токарных станках.

К токарным относится большая группа станков, предназначенных для обработки поверхностей вращения, соосных оси шпинделя (цилиндрических, конических, фасонных, винтовых, а также торцевых). Для обработки наружных поверхностей деталей типа валов применяют как центровые, так бесцентровые токарные станки. Концентрические поверхности деталей типа втулок и колец обрабатывают на токарно-центровых и патронных токарных станках. Детали типа дисков (со значительными по размеру торцовыми поверхностями) обрабатывают на лоботокарных станках, которые занимают меньшую площадь, чем центровые станки, и лучше приспособлены для обработки наружных и внутренних торцовых поверхностей детали. Лоботокарные станки имеют устройства для поддержания постоянной скорости резания, а также устройства для нарезания торцовых резьб (спиралей).

Обработку на токарных бесцентровых станках осуществляют вращающимися многорезцовыми головками при продольной подаче заготовок. На этих станках обтачивают трубы, сортовой прокат цилиндрической формы. Станки характеризуются высокой производительностью. Парк оборудования Завода «РЕКОМ» также включает универсальные токарные патронно-центровые и станки горизонтальной компоновки.

Станки характеризуются высокой производительностью. Парк оборудования Завода «РЕКОМ» также включает универсальные токарные патронно-центровые и станки горизонтальной компоновки.

СХЕМЫ ВЫПОЛНЕНИЯ ТОКАРНЫХ ОПЕРАЦИЙ

Обтачивание одним резцом — основной метод обработки на токарных станках. Вылет резца принимают не более 1,0 — 1,5 высоты его стержня соответственно для резцов с пластинками из твёрдого сплава и быстрорежущей стали. Вершину резца устанавливают на высоте центров или несколько выше (черновое обтачивание) или ниже (чистовое обтачивание). Наладку инструмента на размер по диаметру ведут методом пробных ходов. Партию заготовок обрабатывают методом автоматического получения размеров без смещения резца в поперечном направлении по лимбу, с помощью индикаторных и жёстких упоров.

Токарная обработка торцов одним резом — при обработке заготовок, закреплённых в патроне, применяют проходные резцы. Применение подрезных резцов при снятии больших припусков с подачей к центру приводит к образованию вогнутости. Именно поэтому чистовую обработку торцов ведут с подачей резца от центра к периферии. С такой же подачей обрабатывают торцы у заготовок больших размеров, так как в результате изнашивания резца образуется менее опасное при сборке деталей отклонение — вогнутость.

Применение подрезных резцов при снятии больших припусков с подачей к центру приводит к образованию вогнутости. Именно поэтому чистовую обработку торцов ведут с подачей резца от центра к периферии. С такой же подачей обрабатывают торцы у заготовок больших размеров, так как в результате изнашивания резца образуется менее опасное при сборке деталей отклонение — вогнутость.

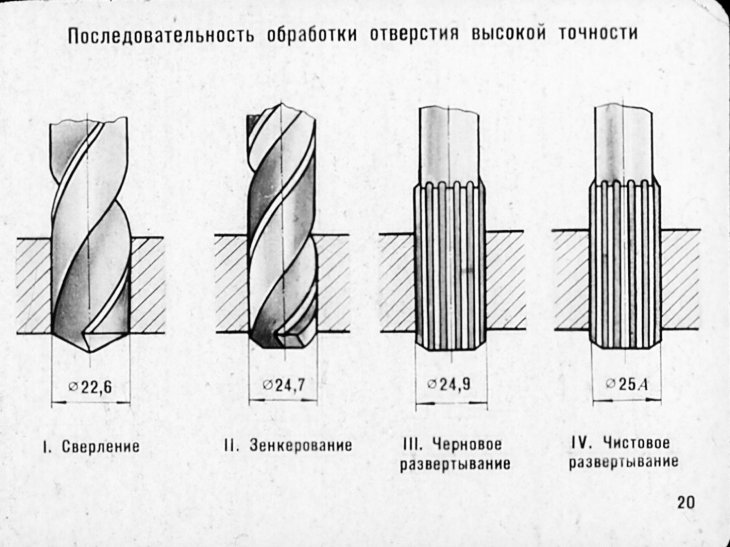

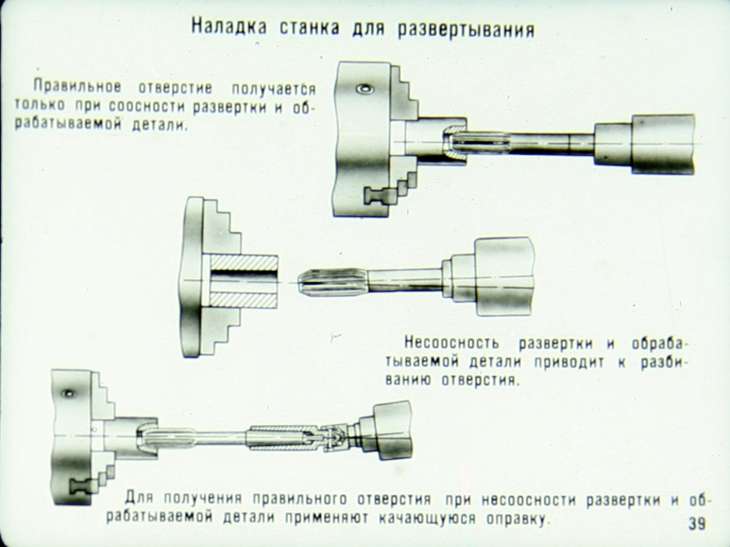

Токарная обработка отверстия осевым режущим инструментом — инструмент (сверло, зенкер, развёртку) крепят в задней бабке или суппорте. Отверстия значительной длины для уменьшения вибраций и повышения точности обрабатывают с «обратной подачей» (оправка работает с растяжением).

Токарная обработка отверстий расточным резцом — закрытые отверстия, например камеры валков, обрабатывают специальными инструментами. После ввода инструмента в отверстие вершина резца рычажным или иным механизмом устанавливается в рабочую позицию.

Токарная обработка отверстия абразивным инструментом — используя специальные приспособления, отверстия обрабатывают путём внутреннего шлифования, суперфиниширования, хонингования.

Прорезание канавок и отрезка — обработка одним резцом — основной метод обработки простых канавок и отрезки деталей. Резцы устанавливают строго по высоте центров, без перекоса к оси заготовки. Узкие (шириной до 20 мм) канавки невысокой точности прорезают за один рабочий ход, более точные канавки — за три рабочих хода. Широкие канавки низкой точности прорезают сразу за несколько рабочих ходов; для канавок высокой точности после черновой выполняют чистовую обработку боковых стенок.

Токарная обработка конусных поверхностей — фасонным резцом обрабатывают короткие наружные и внутренние конусы. Обработку допускается вести с продольной и поперечной подачами. При высоких требованиях к точности токарной обработки инструмент устанавливают по шаблону с учётом деформации системы.

Токарная обработка фасонных поверхностей — фасонными резцами обрабатывают поверхности длиной до 60 мм (на крупных станках длиной до 150 мм) и переходные поверхности радиусом до 20 мм. Сферические поверхности заготовок средних размеров обрабатывают с помощью рычажных приспособлений разных конструкций. С помощью гидросуппорта можно проводить токарную обработку поверхности с возрастающими диаметрами и убывающими. Применение гидросуппорта обеспечивает повышение производительности токарной обработки в 1,5 — 2 раза.

Токарная обработка кулачков, криволинейных канавок — по копиру, установленному соосно с деталью, обрабатывают кулачки небольшой длины. При изготовлении кулачка по копиру и обработанной поверхности копир небольшой толщины крепят к торцу заготовки. По нему обрабатывают небольшой начальный участок; далее ролик перемещается по обработанному ранее участку поверхности.

Токарная обработка эксцентрических поверхностей — при эксцентриситете более 8 — 10 мм в валах с эксцентриками сверлят смещённые центровые отверстия по разметке или кондуктору. Детали с отверстиями устанавливают на оправки. При большом эксцентриситете применяют центросмесители (бегели). При креплении на консольных оправках токарную обработку выполняют без выверки. Точность токарной обработки зависит от погрешности базирования детали на оправке.

Детали с отверстиями устанавливают на оправки. При большом эксцентриситете применяют центросмесители (бегели). При креплении на консольных оправках токарную обработку выполняют без выверки. Точность токарной обработки зависит от погрешности базирования детали на оправке.

ПРОЕКТИРОВАНИЕ ТОКАРНЫХ ОПЕРАЦИЙ

На станках токарной группы обрабатывают разнообразные по форме и размерам детали, в основном относящиеся к классу тел вращения. Среди них детали типа валов имеют длину в несколько раз большую диаметра; у деталей типа дисков диаметр меньше длины, у деталей типа втулок, цилиндров диаметр и длина — одного порядка. Различие форм и размеров деталей влияет на способ установки заготовок для обработки и последовательность токарной обработки. Поэтому при токарной обработке деталей помимо общей задачи получения заданных размеров стоит технологическая задача обеспечения соосности этих поверхностей и точного расположения торцов относительно оси деталей.

Эти требования обеспечиваются следующими способами установки и обработки заготовок на токарных станках:

1) Токарной обработкой соосных поверхностей с одного установа;

2) Токарной обработкой в два установа — сначала наружных поверхностей, а затем внутренних с базированием детали по наружной поверхности;

3) Токарной обработкой в два установа — сначала внутренней поверхности, а затем наружной с базированием по внутренней поверхности (обработка от отверстия).

Кроме рассмотренных способов токарной обработки деталей возможны и другие. Так, на станках с ЧПУ обработку выполняют за два установа. Сначала деталь обрабатывают с одной стороны, затем поворачивают на 180° и обрабатывают с другой стороны. В этом случае поверхности, связанные жёсткими допусками, желательно обрабатывать за один установ.В качестве заготовок при обработке на токарных станках можно использовать поковки, отливки, штучные заготовки из проката.

В автоматизированном производстве, в частности при обработке на станках с ЧПУ, использование заготовок с низкой точностью недопустимо. В этом случае допуски и припуски заготовок должны быть на 10 — 30% меньше, чем при токарной обработке на станках с ручным управлением.

Знакомство с токарным станком и деталями

Опубликовано: 23 июля 2021 г.

Токарные станки являются одним из старейших, но универсальных обрабатывающих инструментов, которые со временем эволюционировали и эффективно адаптировались. Вот почему они до сих пор находят применение в производственных подразделениях различных отраслей. Токарные станки, в основном предпочитаемые для операций резки и токарной обработки, также эффективно выполняют сверление, шлифование и торцовку. Не путать с фрезерным станком, в токарных станках используется вращающийся режущий инструмент, который перемещается вдоль осей для выполнения нужных разрезов. Сегодня токарный станок с ЧПУ стал отраслевым стандартом для производства прецизионных компонентов и деталей. Из-за огромной популярности обработки с ЧПУ разумно использовать токарный станок с ЧПУ, который преобразует производственные процессы. Вы заинтригованы, чтобы узнать больше о них? Какова конструкция токарного станка? Этот пост отвечает тем же. Итак, следите за обновлениями.

Сегодня токарный станок с ЧПУ стал отраслевым стандартом для производства прецизионных компонентов и деталей. Из-за огромной популярности обработки с ЧПУ разумно использовать токарный станок с ЧПУ, который преобразует производственные процессы. Вы заинтригованы, чтобы узнать больше о них? Какова конструкция токарного станка? Этот пост отвечает тем же. Итак, следите за обновлениями.

Ниже перечислены основные компоненты токарного станка:

- Передняя бабка:

Эта деталь крепится на левом конце станины. Его функция заключается в передаче мощности к различным частям станка. Он содержит подшипники, позволяющие заготовке вращаться относительно режущего инструмента. В нем также находится механизм изменения скорости для получения разных скоростей.

- Задняя бабка:

Это подвижная отливка, закрепленная на конце токарного станка параллельно передней бабке. Широко известный как съемная головка, он используется для установки зажимов для сверления центральных отверстий для поддержки более длинных заготовок.

- Станина:

Это горизонтальная конструкция токарного станка, на которой монтируются и скользят по мере необходимости отливки для резцедержателя и задней бабки. Почти все токарные станки содержат станину, за исключением токарных станков с ЧПУ. Токарные станки с ЧПУ имеют вертикальную балку для минимизации накопления стружки.

- Ходовой винт и подающий стержень:

Подающий стержень представляет собой механизм передачи энергии. Используется для точного перемещения каретки вдоль продольной оси станка. Ходовой винт предназначен для точения резьбы на токарном станке. Не все токарные станки имеют подающий стержень, и в этом случае за обе функции отвечает ходовой винт.

- Каретка:

Каретка является важным компонентом, расположенным между передней и задней бабками. Эта часть токарного станка отвечает за поддержку и направление инструмента относительно заготовки на протяжении всего процесса.

Другими важными компонентами токарного станка являются:

- Патрон:

Независимо от длины и формы надежно удерживает заготовку. Это механическое устройство крепится к токарному станку с помощью винтов, закрепленных на носовой части шпинделя. Существует два типа патронов – 3-кулачковый или самоцентрирующийся патрон и 4-кулачковый или независимый патрон.

- Составной упор:

Предназначен для поддержки режущего инструмента и резцедержателя в различных положениях. Это один из важных компонентов для обработки углов точения и растачивания коротких конусов.

- Седло:

Находится на токарном станке. Технически это часть вагона. Седло, доступное в форме H, предназначено для поддержки скользящих движений.

- Главный шпиндель:

Имеет цилиндрический вал, позволяющий проходить через него более длинной заготовке.

Он отвечает за надежное удержание заготовки. Итак, сила инструмента не может пересилить.

Он отвечает за надежное удержание заготовки. Итак, сила инструмента не может пересилить. - Нога:

Ноги принимают на себя общий вес станка и переносят его на поверхность. Поэтому важно закрепить их с помощью фундаментного болта.

- Пост для инструментов:

Находится на верхней части каретки. Он используется для удержания нескольких режущих инструментов или держателей инструментов.

- Поперечный суппорт:

Этот компонент закреплен на каретке, позволяя инструменту скользить вперед и назад.

Выше описаны основы токарных станков с ЧПУ. Благодаря полезным свойствам, которые способствовали их популярности, они по-прежнему применимы в большинстве отраслей. Если вы ищете поставщика услуг по обработке токарных станков с ЧПУ для удовлетворения ваших будущих производственных потребностей, вы должны нанять отраслевого игрока, такого как BDE Manufacturing Technologies. Имея многолетний опыт работы в отрасли, компания с гордостью предоставляет высококачественные и высокопроизводительные услуги токарных станков с ЧПУ, сочетая старые технологии с современной обработкой.

Имея многолетний опыт работы в отрасли, компания с гордостью предоставляет высококачественные и высокопроизводительные услуги токарных станков с ЧПУ, сочетая старые технологии с современной обработкой.

Связанная запись в блоге:

- Изучите основы токарной обработки с ЧПУ

Ваша мастерская с ЧПУ в Портленде, Хиллсборо, штат Орегон

ЗАПРОСИТЬ ЦЕНУ

6 типов токарных станков с ЧПУ

Токарный станок с ЧПУ представляет собой уникальную производственную технологию, позволяющую механическим мастерским точно и точно изготавливать токарные детали. Этот станок сочетает в себе автоматизированный характер технологии числового программного управления (ЧПУ) с различными токарными инструментами для создания высокоточных деталей (в основном цилиндрических форм).

Однако, учитывая широкий выбор инструментов для токарных станков с ЧПУ, выбор идеального инструмента для вашего проекта может быть ошеломляющим. Например, токарный станок, способный расточить деталь, может не подходить для нарезания резьбы или торцовки. Кроме того, у вас есть несколько инженерных материалов на выбор, когда речь идет о инструментах для токарных станков с ЧПУ.

Например, токарный станок, способный расточить деталь, может не подходить для нарезания резьбы или торцовки. Кроме того, у вас есть несколько инженерных материалов на выбор, когда речь идет о инструментах для токарных станков с ЧПУ.

Здесь мы обсуждаем различные инструменты для токарных станков с ЧПУ и их пригодность для различных проектов токарных станков с ЧПУ. Если вы хотите выбрать идеальный токарный станок с ЧПУ и правильно выполнить свой проект, эта статья для вас.

Содержание

Типы инструментов для токарных станков с ЧПУ

Тип 1: Токарный инструмент

Машинисты используют токарный инструмент для уменьшения диаметра цилиндрической заготовки. Он движется линейно, поскольку заготовка вращается вокруг фиксированной точки, удаляя материал с внешнего диаметра заготовки.

Рисунок 1: Токарные инструменты

Токарные инструменты бывают двух типов — черновые и чистовые.

Инструменты для чернового точения позволяют быстро и эффективно удалять большие порции материалов. Это возможно благодаря небольшому заднему углу и способности выдерживать высокое давление резания.

Это возможно благодаря небольшому заднему углу и способности выдерживать высокое давление резания.

Токарные резцы , напротив, имеют больший задний угол и удаляют меньшие части заготовки, что делает их идеальными для чистовых операций.

Тип 2: Расточный инструмент

Токарный станок Расточный инструмент (или расточная оправка) расширяет уже просверленные (или отлитые) отверстия. В отличие от сверл и разверток, токарные расточные оправки обычно имеют единственную точку контакта с заготовкой, что позволяет точно и точно увеличивать отверстия.

Рис. 2: Расточный инструмент

Однако расточная оправка склонна к вибрации или вибрацииㅡ, что приводит к образованию волн на обрабатываемой поверхности и плохому качеству поверхности во время операций растачивания. Этого можно избежать, используя расточные оправки большого диаметра или увеличив давление резания на инструменте.

Уменьшение скорости резания на токарном станке и увеличение скорости подачи может помочь вам достичь более высокого давления резания и свести к минимуму вибрацию или вибрацию. ( Связанная статья: Скорость подачи и скорость резания: поймите разницу)

( Связанная статья: Скорость подачи и скорость резания: поймите разницу)

Тип 3: торцевой инструмент

Торцовочный инструмент имеет боковые режущие кромки и идеально подходит для резки плоской поверхности, перпендикулярной оси вращения заготовки. Он устанавливается на держатель инструмента токарного станка и подается перпендикулярно оси вращения вашей заготовки для создания нужной детали.

Рис. 3: Торцовочный инструмент

Тип 4: Инструмент для снятия фаски

Инструмент для снятия фаски используется для снятия фаски с конца заготовки (или детали). Этот инструмент имеет наклонную режущую поверхность, что помогает устранить острые кромки деталей. Это идеальный инструмент, если вы хотите сделать детали более прочными и привлекательными с эстетической точки зрения.

Рисунок 4: Инструмент для снятия фаски

Тип 5: Инструмент для накатки

Инструмент для накатки используется для изготовления деталей с накаткой ㅡ, что означает, что они создают узор из прямых, угловых или пересекающихся линий на цилиндрической заготовке. Инструмент оснащен держателем и зубчатыми стальными колесами (или накатками), которые вдавливают желаемый рисунок в поверхности.

Инструмент оснащен держателем и зубчатыми стальными колесами (или накатками), которые вдавливают желаемый рисунок в поверхности.

Рис. 5: Накатной инструмент

Накатные инструменты идеально подходят, если вы хотите улучшить эстетику своей детали, добавив привлекательные выступы или узоры. Вы также можете использовать накатные инструменты для создания элементов (или деталей), требующих захвата, таких как ручные инструменты, круглые гайки и головки винтов.

Тип 6: Отрезной инструмент

Отрезной инструмент , используемый на токарных станках с ЧПУ, имеет лезвиеобразную режущую кромку, которая погружается непосредственно в заготовку, отрезая материал на определенной длине. Вы должны использовать инструменты для разделения, чтобы отрезать (или удалить) готовый конец вашей детали от заготовки, зажатой в патроне токарного станка с ЧПУ.

Рис. 6: Отрезной инструмент

Хотя эти шесть режущих инструментов для токарных станков могут выполнять широкий спектр операций резания, их успех в конкретной операции также зависит от материала, из которого они изготовлены.

Классификация режущих инструментов токарных станков в зависимости от их материала

Инструменты из быстрорежущей стали

Инструменты из быстрорежущей стали обычно обладают уникальным сочетанием твердости, износостойкости, ударной вязкости и высокой термостойкости. Как следует из названия, инструмент из быстрорежущей стали может выполнять операции резания на чрезвычайно высоких скоростях, что делает его идеальным для черновой обработки в мелкосерийном производстве.

Твердосплавные инструменты

Твердосплавные инструменты обеспечивают исключительную износостойкость и термостойкость, сравнимые с инструментами из быстрорежущей стали. Однако твердосплавные инструменты обычно имеют более длительный срок службы и обеспечивают более высокие скорости резания, чем обычные инструменты из быстрорежущей стали. Они идеально подходят для резки самых разных материалов, включая жаростойкую сталь, чугун, нержавеющую сталь, графит, стекло и пластик.

Алмазный инструмент

Алмаз — один из самых твердых природных материалов на земле.

Эти требования обеспечиваются следующими способами установки и обработки заготовок на токарных станках:

Эти требования обеспечиваются следующими способами установки и обработки заготовок на токарных станках: В автоматизированном производстве, в частности при обработке на станках с ЧПУ, использование заготовок с низкой точностью недопустимо. В этом случае допуски и припуски заготовок должны быть на 10 — 30% меньше, чем при токарной обработке на станках с ручным управлением.

В автоматизированном производстве, в частности при обработке на станках с ЧПУ, использование заготовок с низкой точностью недопустимо. В этом случае допуски и припуски заготовок должны быть на 10 — 30% меньше, чем при токарной обработке на станках с ручным управлением.

Он отвечает за надежное удержание заготовки. Итак, сила инструмента не может пересилить.

Он отвечает за надежное удержание заготовки. Итак, сила инструмента не может пересилить.