Какую проволоку выбрать для полуавтомата: подробно о видах и особенностях

Содержание

применение нержавейки, алюминиевой и порошковой проволоки

Приборы для полуавтоматической сварки в процессе работы обеспечивают высокое качество шва. Возникает актуальный вопрос о том, какую проволоку выбрать для полуавтомата. Существует 3 разновидности: порошковая, алюминиевая и нержавеющая. Первая не требует применения газа, вторая обеспечивает стабильность металлошва, третья устойчива к воздействию агрессивных сред.

- Порошковая проволока

- Использование алюминиевой нити

- Проволока из нержавеющей стали

Порошковая проволока

Порошковая проволока для полуавтомата представляет собой трубочку с порошковым наполнителем. Она должна обеспечивать:

- легкость образования дуги;

- равномерность плавления:

- ровное покрытие швов шлаком;

- отделение шлака от шва;

- получение шва без дефектов.

Такой способ сварки напоминает флюсовый и электродный. Сварочный шов покрывается слоем шлака. За счет порошка идет легирование расплавленного металла. Это обеспечивается наличием в составе порошка ферросплавов.

Сварочный шов покрывается слоем шлака. За счет порошка идет легирование расплавленного металла. Это обеспечивается наличием в составе порошка ферросплавов.

Метод отличается высокой производительностью и простотой. Работа ведется в разных местах и при любых погодных условиях.

Но имеются и недостатки:

- необходимость постоянного поддержания напряжения и силы тока;

- требуется дополнительная защита;

- высокий уровень выделяемых вредных веществ.

Порошковая проволока разделяется на виды:

- самозащитные. Работают без дополнительной газовой защиты;

- сварка ведется в среде углекислого газа.

Самозащитные удобны в использовании, поскольку не требуют наличия газового баллона. Это расширяет возможности использования сварки при монтажных работах.

Работа в среде углекислого газа повышает параметры сварки и улучшает качество сварного шва.

Использование алюминиевой нити

Алюминиевая проволока для полуавтомата используется для сварки изделий из такого же металла. Работы ведутся в среде защитного газа — аргона. Такой сварочный материал обеспечивает высокое качество сварного шва.

Сложность сварки алюминия заключается в том, что на его поверхности находится оксидная пленка. У него невысокая температура плавления, что добавляет определенные трудности.

Алюминиевая нить должна обеспечить сварному шву характеристики:

- высокую прочность;

- пластичность соединения;

- устойчивость к коррозионным процессам.

Получение прочного соединения обеспечивается не только качеством алюминиевой нити. Свариваемые детали требуют хорошей зачистки для удаления оксидной пленки. Такая работа проводится непосредственно перед сваркой, поскольку пленка быстро восстанавливается.

По этой же причине поступающая в упаковку проволока требует быстрого использования. В противном случае она быстро подвергнется окислению, и это скажется на результате.

Для стандартного подающего механизма используется обычная сварочная проволока для полуавтоматов. В данном случае система с двумя роликами не подходит. Мягкий алюминий будет пережиматься и застревать в механизме. Требуется конструкция из 4 роликов с V-образными канавками.

Подающий канал должен составлять максимальную длину 3 м. Материал подающей оболочки — тефлон. Его стенки обеспечивают хорошее скольжение. Отверстие в наконечнике полуавтомата делается на 1−2 мм больше диаметра нити. Это нужно для того, чтобы она в нем не застревала, поскольку коэффициент расширения алюминия высокий.

Проволока из нержавеющей стали

Проволока-нержавейка для полуавтомата выполняет функцию электрода. Она передает на свариваемый металл ток. Кроме того, является присадочным материалом, который плавится и формирует сварной шов.

Кроме того, является присадочным материалом, который плавится и формирует сварной шов.

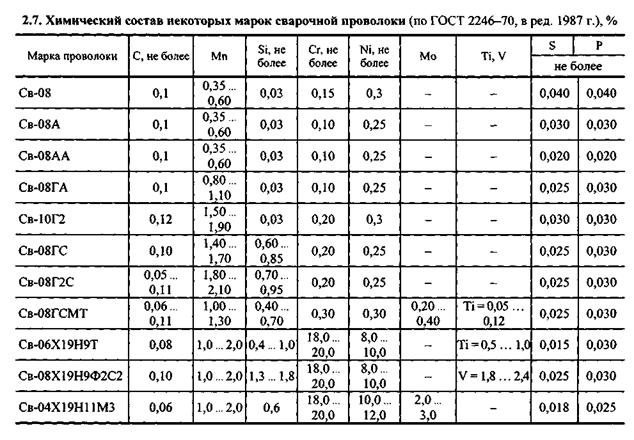

В состав нержавеющей нити входят элементы:

- Углерод. Его концентрация сказывается на пластичности нержавеющей нити. А в итоге это отражается на удобстве ее использования. Идет уменьшение расхода нержавеющего материала.

- Марганец и кремний. Эти элементы оказывают влияние на раскисление обрабатываемого металла. Повышают прочность проволоки и сопротивляемость ее к истиранию. Важное условие — эти элементы должны быть равномерно распределены в нержавейке. Если происходит скопление кремния в одном месте, то это негативно сказывается на упругости нержавеющей нити.

- Сера и фосфор. Вредные примеси. Их содержание нормировано. Количество не должно превышать 0,05%. Иначе нержавейка становится хрупкой под воздействием высоких температур. Называется это красноломкостью. В итоге процесс сварки затрудняется.

- Хром. Относится к негативным составляющим. Появляется при выплавке в доменных печах. Содержание в нержавейке допускается не больше 0,1%.

- Азот. Первоначально присутствие этого элемента не сказывается. Со временем у изделия появляются признаки деформационного старения. Это приводит к потере эластичности и появлению хрупкости.

- Неметаллические примеси. Их присутствие нежелательно. При большом их количестве изделие получается низкого качества.

Подача идет механизированно. Движение нержавейки проходит вдоль горелки. Сварочный газ и напряжение выключаются автоматически. Подача проволоки ведется несколькими роликами до нужного уровня.

Для получения качественного сварного шва нужно правильно подобрать проволоку к обрабатываемому материалу. Особое внимание следует уделить алюминиевым деталям. Этот вид цветного металла варится очень тяжело, и для него подбор проволоки ведется особо тщательно.

выбрать в Абакане на СКИДКОМ.РФ

Проволока сварочная в Абакане

Аксессуары и комплектующие для сварки в Абакане

Проволока для полуавтомата используется для заполнения сварочного шва, появляющегося в ходе сварки. То есть фактически она компенсирует потери металла заготовок. Основная проблема заключается в нюансах выбора правильного расходника. Сварщики утверждают, что для выбора качественной сварочной проволоки необходимо руководствоваться лишь двумя правилами. Для начала рассмотрим существующие виды проволоки.

Разновидности проволоки

Стальная

Получила наибольшее распространение и используется в огромном количестве отраслей: строительство, коммунальное хозяйство, машиностроение, энергетика. Этот вид проволоки применяют для соединения, наплавки или резки под флюсом и в среде различных газов низкоуглеродистых, средне-, низко- и высоколегированных сталей.

Этот вид проволоки применяют для соединения, наплавки или резки под флюсом и в среде различных газов низкоуглеродистых, средне-, низко- и высоколегированных сталей.

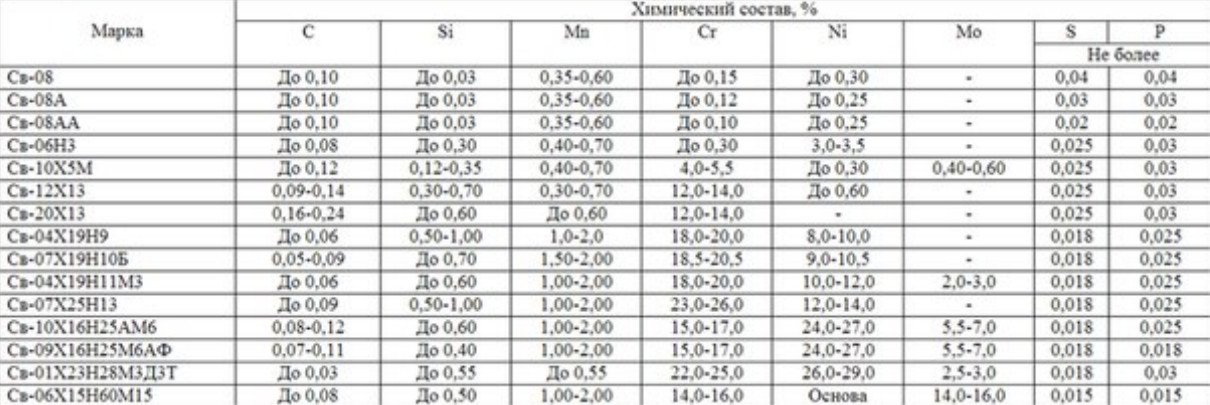

Включает в себя более 50 марок. Наиболее популярные из них:

- Св-08, Св-10Г2, Св-ЮГЛ — для сварки конструкций из низкоуглеродистых сталей;

- Св-08ГС,Св-08Г2С, Св-18ХС — для низколегированных и среднелегированных сталей;

- Св-08Х14ГНТ, Св-12Х13 — для соединения заготовок из высоколегированной стали.

При добавлении в качестве легирующих добавок хрома, никеля и марганца можно использовать материал для соединения изделий из высокоуглеродистой нержавеющей стали.

Алюминиевая

Создана чтобы варить алюминий и его различные сплавы: магниевые, кремниевые, медные, хромовые. Проволокой этого вида создают сварные соединения отличающееся высокой прочностью и невосприимчивости к коррозии. Цвет шва будет таким же, как и заготовка. Этот вид проволоки применяют там, где швы регулярно взаимодействуют с водой, например автомобилестроение и судостроение.

С медным покрытием

Изготавливается из низколегированных и низкоуглеродистых сталей. Ее используют, когда нужно получить шов высочайшего качества. Например, такая проволока идеально подходит для аргонодуговой сварки. Может использоваться при изготовлении резервуаров и трубопроводов, производстве морских и речных судов, автомобилей и железнодорожных вагонов.

Порошковая

Представляет собой трубку, заполненную порошком. Он выполняет функцию флюса и заменяет газ. Так как в качестве защиты от контакта с атмосферой выступает порошок, не нужно использовать газовые вещества. Эта разновидность отлично подходит для высотных работ и прочих мест, куда доставка баллонов вызовет определенные сложности.

Пример такой проволоки — марка ПП2ДС. Позволяет варить полуавтоматом нержавейку (аустенитно-ферритные стали), оцинкованное железо, комплектующие из углеродистых сталей.

Советы при выборе

Для Чтобы выбрать подходящую проволоку важно обратить внимание следующие моменты:

- Диаметр.

Величина этого параметра проволоки должна быть равна толщине металла, что собираетесь варить.

Величина этого параметра проволоки должна быть равна толщине металла, что собираетесь варить. - Наличие коррозии. Внимательно осмотрите проволоку. Там не должно даже намеков на ржавчину, краску и любые другие химические соединения. Все это окажет негативное влияние на качество шва.

- Состав. Состав проволоки должен быть идентичен составу скрепляемых элементов.

- Температура плавления. Этот показатель для проволоки должен быть значительно ниже, чем у соединяемой конструкции. Высокая температура плавления присадки может испортить варимую конструкцию, оставив на металле прогары.

- Технология производства. Рекомендуется покупать гостированную сварочную проволоку, тогда не придется переживать о качестве материала.

После того как вы определитесь с типом проволоки, обращайтесь в специализированные магазины. Их контакты в Абакане размещены на нашем портале.

советов по выбору правильного контактного наконечника

Выбор оборудования для обеспечения высочайшего качества и производительности сварочных работ не ограничивается только источником питания или сварочной горелкой. Важную роль также играют расходные материалы. В частности, советы по контактам могут существенно повлиять на эффективность процесса и накопление времени простоя для устранения проблем. Выбор правильного контактного наконечника для работы также может повлиять на прибыльность сварочной операции.

Важную роль также играют расходные материалы. В частности, советы по контактам могут существенно повлиять на эффективность процесса и накопление времени простоя для устранения проблем. Выбор правильного контактного наконечника для работы также может повлиять на прибыльность сварочной операции.

Контактные наконечники отвечают за передачу сварочного тока на проволоку при ее прохождении для создания дуги. В идеале провод должен проходить с минимальным сопротивлением, сохраняя при этом электрический контакт. Контактные наконечники

могут существенно повлиять на эффективность процесса сварки и увеличить время простоя для устранения проблем, а также могут повлиять на рентабельность сварочных операций.

По этой причине всегда важно выбирать контактный наконечник высокого качества. Хотя эти продукты могут стоить немного дороже, чем продукты более низкого качества, существует долгосрочная ценность, которая сводит на нет эту первоначальную покупную цену.

Кроме того, контактные наконечники более высокого качества обычно обрабатываются с более жесткими механическими допусками, что обеспечивает лучшее тепловое и электрическое соединение. Они также могут иметь более гладкое центральное отверстие, что приводит к меньшему трению при прохождении проволоки. Это означает равномерную подачу проволоки с меньшим сопротивлением, что устраняет потенциальные проблемы с качеством.

Они также могут иметь более гладкое центральное отверстие, что приводит к меньшему трению при прохождении проволоки. Это означает равномерную подачу проволоки с меньшим сопротивлением, что устраняет потенциальные проблемы с качеством.

Контактные наконечники более высокого качества также помогают свести к минимуму обратное прожигание (образование сварного шва внутри контактного наконечника) и помогают предотвратить неустойчивую дугу, вызванную непостоянной электропроводностью. Они также имеют тенденцию длиться дольше.

Выбор подходящего материала и размера отверстия

Контактные наконечники, используемые для полуавтоматической сварки MIG, обычно изготавливаются из меди. Этот материал обеспечивает хорошую тепло- и электропроводность, что обеспечивает постоянную передачу тока на проволоку, а также является достаточно прочным, чтобы противостоять теплу, выделяемому в процессе сварки. Для роботизированной сварки некоторые компании предпочитают использовать более прочные хромоциркониевые контактные наконечники, так как они тверже медных и лучше выдерживают увеличенное время горения дуги в автоматизированном приложении.

В большинстве случаев использование контактного наконечника, соответствующего размеру провода, дает наилучшие результаты. Однако при подаче проволоки из барабана (например, 500 фунтов и более) и/или при использовании сплошной проволоки контактный наконечник меньшего размера может улучшить качество сварки. Поскольку проволока из барабана, как правило, менее литая, она проходит через контактный наконечник с меньшим контактом или вообще без контакта — меньшее отверстие оказывает большее давление на проволоку, создавая большую электропроводность. Однако контактный наконечник меньшего размера может увеличить трение, что приведет к неустойчивой подаче проволоки и, возможно, обратному прожогу.

И наоборот, использование слишком большого наконечника может уменьшить передачу тока и повысить температуру наконечника, что также может привести к прогоранию провода. Если вы сомневаетесь в выборе контактного наконечника подходящего размера, обратитесь к надежному производителю расходных материалов или к дистрибьютору сварочных материалов.

Рекомендуется всегда проверять надежность соединения между контактным наконечником и газовым диффузором. Соответственно, надежное соединение снижает электрическое сопротивление, которое может привести к перегреву.

Углубление контактного наконечника относится к положению контактного наконечника внутри сопла и является важным фактором, влияющим на качество сварки, производительность и стоимость сварочных операций. В частности, правильная выемка контактного наконечника может уменьшить вероятность чрезмерного разбрызгивания, пористости, прожога или коробления на более тонких материалах. Это также может помочь свести к минимуму тепловое излучение, которое может привести к преждевременному выходу из строя контактного наконечника.

Углубление контактного наконечника напрямую влияет на вылет проволоки, также называемый удлинением электрода. Чем больше углубление, тем длиннее вылет и выше напряжение. Следовательно, это делает дугу немного менее стабильной. По этой причине наилучший вылет провода, как правило, является самым коротким, допустимым для применения; он обеспечивает более стабильную дугу и лучшее проплавление при низком напряжении. Типичные положения контактного наконечника: углубление 1/4 дюйма, углубление 1/8 дюйма, заподлицо и удлинение 1/8 дюйма. См. Рисунок 1 для рекомендуемых приложений для каждого из них.

Типичные положения контактного наконечника: углубление 1/4 дюйма, углубление 1/8 дюйма, заподлицо и удлинение 1/8 дюйма. См. Рисунок 1 для рекомендуемых приложений для каждого из них.

| Углубление/удлинение | Сила тока | Вылет провода | Процесс | Примечания | 1/4 дюйма. Углубление | > 200 | 1/2–3/4 дюйма. | Распыление, сильноточный импульс | С металлическим сердечником, перенос распылением, газовая смесь с высоким содержанием аргона |

|---|---|---|---|---|

| 1/8 дюйма. Углубление | > 200 | 1/2–3/4 дюйма. | Распыление, сильноточный импульс | С металлическим сердечником, перенос распылением, газовая смесь с высоким содержанием аргона |

| Заподлицо | < 200 | 1/4 – 1/2 дюйма. | Короткоточный, слаботочный импульсный | Низкие концентрации аргона или 100 % CO2 |

1/8 дюйма. Удлинитель Удлинитель | < 200 | 1/4 дюйма | Короткоточный, слаботочный импульсный | Труднодоступные соединения |

Рисунок 1

9000 2 Выход из строя контактного наконечника может быть вызван рядом факторов, включая обратное прогорание, механический и электрический износ, плохую технику сварки (например, отклонения в угле горелки и расстоянии от контактного наконечника до рабочей поверхности [CTWD]), а также тепло, отражающееся от основного материала, что характерно для сварных соединений с более узким доступом или замкнутые пространства.

Качество используемого провода также может повлиять на срок службы контактного наконечника. Низкокачественная проволока часто имеет нежелательную форму или спираль, из-за чего ее подача может быть неравномерной. Это может помешать правильному соединению провода и контактного наконечника через отверстие, что приведет к низкой проводимости и высокому электрическому сопротивлению. Эти проблемы могут привести к преждевременному выходу из строя контактного наконечника из-за перегрева, а также к плохому качеству дуги. Чтобы продлить срок службы контактного наконечника, обратите внимание на следующее:

Чтобы продлить срок службы контактного наконечника, обратите внимание на следующее:

- Не допускайте попадания брызг на контактный наконечник.

- Используйте подходящие приводные ролики, чтобы обеспечить плавную подачу проволоки.

- Увеличьте скорость подачи проволоки и удлините CTWD, чтобы свести к минимуму обратное прожигание.

- Выбирайте контактные наконечники с гладкой поверхностью, чтобы предотвратить заедание проводов.

- Обрежьте направляющую горелки MIG до нужной длины, чтобы проволока проходила правильно.

- Более низкие рабочие температуры, если это возможно, для уменьшения электрического износа.

- По возможности используйте более короткие силовые кабели для более плавной подачи проволоки. Если необходимы более длинные силовые кабели, постарайтесь свести к минимуму количество петель, чтобы предотвратить их перекручивание.

В некоторых случаях может оказаться желательным перейти на горелку MIG с водяным охлаждением, чтобы обеспечить охлаждение передних расходных деталей, включая контактный наконечник, и продлить их работу.

Компаниям также следует рассмотреть возможность отслеживания использования своих контактных наконечников, отмечая чрезмерную замену и принимая соответствующие меры с некоторыми из предлагаемых мер предосторожности. Своевременное решение проблемы простоя может значительно помочь компаниям сократить ненужные затраты на складские запасы, а также повысить качество и производительность.

Опубликовано в блоге Amperage, Расходные материалы3Отмечена статья

Поиск в нашем блоге

Расходные материалы

Дополнительные ресурсы

Как правильно выбрать провод для автомобильного оборудования

Жгут проводов для светодиодных панелей OGA LED серии 54

Правильный выбор проводки для автомобильного оборудования и техническое обслуживание электрических систем являются неотъемлемой частью поддержания работоспособности электрических систем автомобиля. как задумано. Существует много типов автомобильных проводов, и понимание того, какие типы лучше всего подходят для конкретного применения, может привести к путанице. По этой причине сегодня мы сосредоточимся на проводе, обычно используемом в автомобильной промышленности, на том, как выбрать провод правильного размера, проложить провод нужного размера для нагрузки и не прокладывать слишком маленький провод.

По этой причине сегодня мы сосредоточимся на проводе, обычно используемом в автомобильной промышленности, на том, как выбрать провод правильного размера, проложить провод нужного размера для нагрузки и не прокладывать слишком маленький провод.

Это немного сложная тема, мы хотим охватить несколько основных научных факторов, которые объясняют это простыми словами.

В первую очередь это напряжение , напряжение является мерой электрического потенциала. Говоря более сложным языком, напряжение — это количественное выражение разницы зарядов между двумя точками электрического поля.

Следующее, что нужно понять, это падение напряжения . Падение напряжения — это потеря напряжения в цепи, это может произойти в виде нагрузки, например, лампочки. Они используют напряжение, поэтому они понижают напряжение, это очевидно. Но сам провод может быть падением напряжения, падение напряжения бывает и в проводе.

И третье, что здесь нужно понять, это сила тока , то есть ток, фактическое нагрузочное устройство и потребляемая им сила тока или мощность. В зависимости от предоставленной информации сила тока может быть рассчитана на основе мощности и напряжения, мы вернемся к этому чуть позже.

В зависимости от предоставленной информации сила тока может быть рассчитана на основе мощности и напряжения, мы вернемся к этому чуть позже.

И, наконец, что такое калибр провода ?

Калибр для измерения диаметра проволоки. Этот размер определяет количество тока, которое провод может безопасно выдержать, а также говорит о весе и электрическом сопротивлении провода. Провод обычно маркируется или упоминается номером калибра, за которым следует «AWG». Возможно, вы видели эту аббревиатуру раньше, она расшифровывается как «American Wire Gauge». Наиболее распространенные размеры проволоки, используемые в автомобильной промышленности, включают калибр 8, 10, 12, 14, 16 и 18.

Номер AWG | Диаметр (мм) | Вместимость | мОм/фут |

0 | 8. | 125А | 0,1 |

4 | 5,189 | 70А | 0,25 |

7 | 3,665 | / | 0,50 |

10 | 2,588 | 30А | 1 |

20 | 0,812 | 5А | 10 |

40 | 0,080 | / | 1000 |

Из приведенной выше таблицы видно, что больший номер соответствует меньшему проводу. Проволока калибра 0 имеет размер диаметра около 8,251 миллиметра, тогда как проволока калибра 40 имеет диаметр 0,080 миллиметра. Таким образом, по мере увеличения калибра проволоки диаметр или размер проволоки уменьшаются, эти два параметра обратно пропорциональны.

Проволока калибра 0 имеет размер диаметра около 8,251 миллиметра, тогда как проволока калибра 40 имеет диаметр 0,080 миллиметра. Таким образом, по мере увеличения калибра проволоки диаметр или размер проволоки уменьшаются, эти два параметра обратно пропорциональны.

Провод сечением 4 может выдерживать ток силой 70 ампер, тогда как провод сечением 20 может выдерживать ток силой 5 ампер. Таким образом, по мере увеличения номера датчика количество тока, которое он может выдержать, уменьшается.

Еще одна вещь, о которой нам нужно поговорить, это сопротивление на единицу длины , сопротивление на единицу длины провода с размером 7 составляет 0,50 мОм на фут, тогда как сопротивление на единицу длины для провода с размер 10 соответствует 1 мОм на фут, поэтому по мере увеличения сечения провода сопротивление на единицу длины также увеличивается.

Итак, вот что нужно иметь в виду: по мере увеличения сечения провода размер диаметра уменьшается, сила тока (количество тока, которое может выдержать провод) уменьшается, но сопротивление увеличивается.

Как правильно выбрать калибр проволоки

Итак, теперь мы разбили эту концепцию на несколько более простых терминов и упомянули пару элементов и важных частей, которые участвуют в этом процессе. Чтобы найти правильный калибр провода, нам нужно знать текущее падение напряжения, а это количество напряжения, потерянного по длине провода.

Как мы упоминали ранее, в проводе происходит падение напряжения, потому что провод имеет сопротивление. Таким образом, есть падение напряжения, при котором сопротивление потребляет напряжение, когда напряжение проходит по проводу. Это означает, что чем длиннее провод, тем больше сопротивление этого провода и тем больше падение напряжения.

Изменение падения напряжения в зависимости от сопротивления провода, по возможности оно должно быть менее 3 %. Если падение превышает 3 %, эффективность оборудования в цепи значительно снижается, и срок службы оборудования сокращается. По мере увеличения длины цепи электрическое сопротивление увеличивается до тех пор, пока напряжение не упадет ниже допустимого уровня. И в этом смысл этой статьи, мы должны это предвидеть и использовать провод большего калибра, который восстановит напряжение до заданного уровня.

И в этом смысл этой статьи, мы должны это предвидеть и использовать провод большего калибра, который восстановит напряжение до заданного уровня.

Давайте приведем пример, когда мы прокладываем проводку, если нам нужно обеспечить достаточно мощное вспомогательное освещение для бездорожья, провод калибра 20, вероятно, не является хорошим выбором, потому что нам нужно идти от переключатель вспомогательного света на вспомогательный свет со стороны водителя, на вспомогательный свет со стороны пассажира, в зависимости от того, как мы его подключили, это может быть приличное расстояние. На достаточно большом транспортном средстве, которое может быть 10 или 15 футов, пока он не доберется до другого источника света, мы вполне можем потерять более вольта или полутора вольт от нашего переключателя до нашего нагрузочного устройства, это означает, что если мы только подача одиннадцати или десяти с половиной вольт к вспомогательному свету приглушит свет.

Свету нужна определенная сила тока, другими словами, напряжение должно обеспечивать достаточную силу тока для света. Поскольку сила тока течет от батареи по проводу к фонарю, у него должен быть достаточно большой провод, чтобы подавать достаточную силу тока на этот свет без сопротивления в этом проводе, влияющего на него, чтобы свет мог функционировать должным образом.

Поскольку сила тока течет от батареи по проводу к фонарю, у него должен быть достаточно большой провод, чтобы подавать достаточную силу тока на этот свет без сопротивления в этом проводе, влияющего на него, чтобы свет мог функционировать должным образом.

Итак, , как рассчитывается падение напряжения? Закон Ома гласит, что ток в проводнике между двумя точками прямо пропорционален разности потенциалов между двумя точками. Это очень длинный способ сказать, Падение напряжения равно току в амперах, умноженному на сопротивление в омах . В соответствии с рассчитанным падением напряжения мы сможем подобрать правильный размер провода.

Но есть способы определить, какой длины провод мы собираемся протянуть к предмету, а именно проверить, сколько энергии будет потреблять этот предмет. Мы можем обратиться к руководству или инструкциям к устройству и посмотреть, указана ли в нем сила тока, которую они ожидают, сила тока, на которую они хотят, чтобы он был слит, или мощность, которую этот элемент будет потреблять, чтобы определить размер провода таким образом. Если они предоставляют нам только мощность, мы можем определить мост на основе мощности и напряжения.

Если они предоставляют нам только мощность, мы можем определить мост на основе мощности и напряжения.

Например, с дополнительным светом, может быть, у нас есть 60-ваттный рабочий фонарь премиум-класса от OGA LED, разделите это на 12-вольтовую мощность, которую мы ему подаем, и мы получим силу тока. тяга 5 ампер. Но обычно у нас была бы пара этих 7-дюймовых сверхмощных светодиодных ламп, которые будут потреблять чуть более 10 ампер на этих двух лампах. Это не похоже на большую мощность, но это постоянный поток мощности, также это может быть на приличном расстоянии, чтобы добраться туда.Поэтому, когда дело доходит до вспомогательной цепи освещения, мы стремимся к 16-му калибру, где минимум 18-го калибра на этой цепи.

Если это что-то вроде заднего фонаря, указателя поворота или для чисто декоративных целей, например, дневные ходовые огни OGA LED для Jeep Grill, то это не очень мощная схема, она не потребляет много энергии и не находится под постоянным нагрузка, как, скажем, вспомогательный свет или светодиодная световая полоса, которую мы бы использовали, например, калибр 18 или 20, в зависимости от расстояния для этой цепи.