Какую проволоку выбрать для полуавтомата: подробно о видах и особенностях

Содержание

применение нержавейки, алюминиевой и порошковой проволоки

Приборы для полуавтоматической сварки в процессе работы обеспечивают высокое качество шва. Возникает актуальный вопрос о том, какую проволоку выбрать для полуавтомата. Существует 3 разновидности: порошковая, алюминиевая и нержавеющая. Первая не требует применения газа, вторая обеспечивает стабильность металлошва, третья устойчива к воздействию агрессивных сред.

- Порошковая проволока

- Использование алюминиевой нити

- Проволока из нержавеющей стали

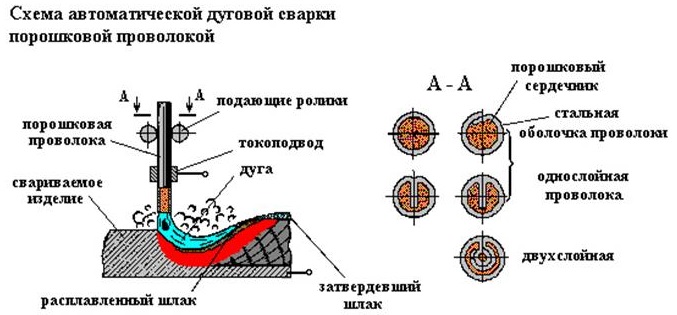

Порошковая проволока

Порошковая проволока для полуавтомата представляет собой трубочку с порошковым наполнителем. Она должна обеспечивать:

- легкость образования дуги;

- равномерность плавления:

- ровное покрытие швов шлаком;

- отделение шлака от шва;

- получение шва без дефектов.

Такой способ сварки напоминает флюсовый и электродный. Сварочный шов покрывается слоем шлака. За счет порошка идет легирование расплавленного металла. Это обеспечивается наличием в составе порошка ферросплавов.

Сварочный шов покрывается слоем шлака. За счет порошка идет легирование расплавленного металла. Это обеспечивается наличием в составе порошка ферросплавов.

Метод отличается высокой производительностью и простотой. Работа ведется в разных местах и при любых погодных условиях.

Но имеются и недостатки:

- необходимость постоянного поддержания напряжения и силы тока;

- требуется дополнительная защита;

- высокий уровень выделяемых вредных веществ.

Порошковая проволока разделяется на виды:

- самозащитные. Работают без дополнительной газовой защиты;

- сварка ведется в среде углекислого газа.

Самозащитные удобны в использовании, поскольку не требуют наличия газового баллона. Это расширяет возможности использования сварки при монтажных работах.

Работа в среде углекислого газа повышает параметры сварки и улучшает качество сварного шва.

Использование алюминиевой нити

Алюминиевая проволока для полуавтомата используется для сварки изделий из такого же металла. Работы ведутся в среде защитного газа — аргона. Такой сварочный материал обеспечивает высокое качество сварного шва.

Сложность сварки алюминия заключается в том, что на его поверхности находится оксидная пленка. У него невысокая температура плавления, что добавляет определенные трудности.

Алюминиевая нить должна обеспечить сварному шву характеристики:

- высокую прочность;

- пластичность соединения;

- устойчивость к коррозионным процессам.

Получение прочного соединения обеспечивается не только качеством алюминиевой нити. Свариваемые детали требуют хорошей зачистки для удаления оксидной пленки. Такая работа проводится непосредственно перед сваркой, поскольку пленка быстро восстанавливается.

По этой же причине поступающая в упаковку проволока требует быстрого использования. В противном случае она быстро подвергнется окислению, и это скажется на результате.

Для стандартного подающего механизма используется обычная сварочная проволока для полуавтоматов. В данном случае система с двумя роликами не подходит. Мягкий алюминий будет пережиматься и застревать в механизме. Требуется конструкция из 4 роликов с V-образными канавками.

Подающий канал должен составлять максимальную длину 3 м. Материал подающей оболочки — тефлон. Его стенки обеспечивают хорошее скольжение. Отверстие в наконечнике полуавтомата делается на 1−2 мм больше диаметра нити. Это нужно для того, чтобы она в нем не застревала, поскольку коэффициент расширения алюминия высокий.

Проволока из нержавеющей стали

Проволока-нержавейка для полуавтомата выполняет функцию электрода. Она передает на свариваемый металл ток. Кроме того, является присадочным материалом, который плавится и формирует сварной шов.

Кроме того, является присадочным материалом, который плавится и формирует сварной шов.

В состав нержавеющей нити входят элементы:

- Углерод. Его концентрация сказывается на пластичности нержавеющей нити. А в итоге это отражается на удобстве ее использования. Идет уменьшение расхода нержавеющего материала.

- Марганец и кремний. Эти элементы оказывают влияние на раскисление обрабатываемого металла. Повышают прочность проволоки и сопротивляемость ее к истиранию. Важное условие — эти элементы должны быть равномерно распределены в нержавейке. Если происходит скопление кремния в одном месте, то это негативно сказывается на упругости нержавеющей нити.

- Сера и фосфор. Вредные примеси. Их содержание нормировано. Количество не должно превышать 0,05%. Иначе нержавейка становится хрупкой под воздействием высоких температур. Называется это красноломкостью. В итоге процесс сварки затрудняется.

- Хром. Относится к негативным составляющим. Появляется при выплавке в доменных печах. Содержание в нержавейке допускается не больше 0,1%.

- Азот. Первоначально присутствие этого элемента не сказывается. Со временем у изделия появляются признаки деформационного старения. Это приводит к потере эластичности и появлению хрупкости.

- Неметаллические примеси. Их присутствие нежелательно. При большом их количестве изделие получается низкого качества.

Подача идет механизированно. Движение нержавейки проходит вдоль горелки. Сварочный газ и напряжение выключаются автоматически. Подача проволоки ведется несколькими роликами до нужного уровня.

Для получения качественного сварного шва нужно правильно подобрать проволоку к обрабатываемому материалу. Особое внимание следует уделить алюминиевым деталям. Этот вид цветного металла варится очень тяжело, и для него подбор проволоки ведется особо тщательно.

Сварочная проволока для полуавтоматов без газа,углекислоты

Принято считать, что если у стержня присадочного материала нет защитного покрытия, то требуется использовать дополнительную газовую защиту. В большинстве случаев это и есть так, но существует проволока для сварки без газа, которая имеет в своем составе все необходимые вещества, чтобы оградить дугу от негативного влияния внешних факторов. Это могут быть деоксидирующие и шлакообразующие элементы, которые помогают шву сохранять свой первоначальный состав и не впитывать из атмосферы водород и кислород. Одной из таких разновидностей является проволока сварочная флюсовая. У нее внутри стержня располагается сердечник, в котором располагаются все вышеперечисленные элементы. Свое название она получила благодаря наличию дополнительного флюса, так что его также можно не применять во время сваривания.

Сварочная проволока для полуавтоматов без газа

Сварочная проволока для полуавтоматов без газа может подходить и для автоматических аппаратов. Ведь здесь не требуется точный контроль человека, а все может проходить без его участия. Также тут меньше проблем возникает с хранением, так как расходный материал лучше защищен от воздействия внешних факторов. Для сваривания данными материалами следует использовать не плавящиеся вольфрамовые электрода для аргонодуговой сварки. Несмотря на более высокую стоимость присадочной проволоки, здесь получается экономия на использовании защитного газа. При этом условия проведения сварки становятся более безопасными.

Ведь здесь не требуется точный контроль человека, а все может проходить без его участия. Также тут меньше проблем возникает с хранением, так как расходный материал лучше защищен от воздействия внешних факторов. Для сваривания данными материалами следует использовать не плавящиеся вольфрамовые электрода для аргонодуговой сварки. Несмотря на более высокую стоимость присадочной проволоки, здесь получается экономия на использовании защитного газа. При этом условия проведения сварки становятся более безопасными.

Вольфрамовые электрода для аргонодуговой сварки

Принцип создания защиты здесь построен следующим образом. Когда проволока расплавляется, то под действием температуры флюс начинает испарять. В это же время он образует защитный пузырь, который обладает большой устойчивостью. На него не влияют воздушные потоки, так что даже при использовании на открытом воздухе с ней не возникнет больших проблем.

Преимущества

Проволока для сварки полуавтоматом без газа обладает следующими преимуществами:

- В ней создается открытая дуга, благодаря чему сварщику ничего не помешает следить за процессом соединения;

- В составе шва не появляется ни каких вредных примесей;

- Проволока поддерживает любые пространственные положения;

- Снижается количество используемого оборудования;

- Сварка становится более безопасной.

Разновидности

Существует несколько разновидностей, которые имеют различные виды сердечника, а также сферы предназначения, в зависимости от металла, для сваривания которого они созданы. Сварочная проволока без углекислоты бывает:

- С флюсовым сердечником, предназначенная для сталей с низким содержанием углерода, отличающаяся высокой степенью наплавки;

- С флюсовым сердечником, предназначенная для сталей с низким содержанием углерода, отличающаяся высоким качеством соединения при любом пространственном положении;

- С флюсовым сердечником, предназначенная для сталей с низким уровнем легирования;

- С металлическим порошковым сердечником, предназначенная для сталей с низким содержанием углерода;

- С металлическим порошковым сердечником, предназначенная для сталей с низким уровнем легирования.

Физико-химические свойства

Проволока для полуавтомата для сварки без кислоты обладает повышенными свойствами сваривания. Это относится практически ко всем разновидностям, вне зависимости от сорта металла. Естественно, что очень сложные варианты, которые требуют серьезной защитной поддержки, такими способами не свариваются, но низколегированные и низкоуглеродистые стали дают высокое качество сварки. Наплавленный металл обладает высокой пластичностью за счет содержания деоксидирующих элементов, которые не позволяют примешиваться в сварочную ванну посторонним веществам. Таким образом, в соединении будет только состав проволоки и основного металла.

Естественно, что очень сложные варианты, которые требуют серьезной защитной поддержки, такими способами не свариваются, но низколегированные и низкоуглеродистые стали дают высокое качество сварки. Наплавленный металл обладает высокой пластичностью за счет содержания деоксидирующих элементов, которые не позволяют примешиваться в сварочную ванну посторонним веществам. Таким образом, в соединении будет только состав проволоки и основного металла.

Проволока для сварки полуавтоматом без кислоты

Как правило, в проволоке отсутствует хрупкость из-за низкого содержания углерода, иначе ее нельзя было бы формировать в бухты и сгибать для более удобного использования. Материал отлично противодействует химическому загрязнению, но при этом здесь требуется соблюдать чистоту поверхности, особенно, если речь идет об автоматической сварке. Относительное удлинение здесь находится на среднем уровне, так как при различных температурах наплавленный шов может менять свои размеры, примерно, на четверть.

Технические характеристики марок

Достаточно часто в производстве встречается такая марка, как Е71Т-1. На ее примере можно рассмотреть характеристики, которыми обладает проволока для полуавтомата без газа:

Параметр | Предел прочности, (МПа) | Предел текучести, (МПа) | Удлинение относительное, % | Удар надрез KV при 0, градусов Цельсия |

| Минимальное значение | 480 | 400 | 22 | 47 |

| Максимальное значение | 580 | 490 | 27 | 120 |

Особенности выбора

При выборе нужно обращать внимание на содержание углерода. Чем его меньше, тем проволока будет мягче и пластичнее. Здесь редко бывает высокое содержание, но даже небольшие отклонения в несколько сотых долей процента будет иметь большое влияние на свойства. Это также влияет и на повышение электрического сопротивления. Вредными примесями считаются фосфор и сера, так что нужно предельное низкое их содержание в проволоки. Ведь несмотря на отсутствие примесей из внешней среды, внутренние проблемы с составом могут оказать негативный эффект. Они снижают пластичность и повышают хладноломкость. В сочетании с углеродом негативный эффект только увеличивается. Никель повышает ударную вязкость, тогда как другие легирующие элементы ее снижают.

Вредными примесями считаются фосфор и сера, так что нужно предельное низкое их содержание в проволоки. Ведь несмотря на отсутствие примесей из внешней среды, внутренние проблемы с составом могут оказать негативный эффект. Они снижают пластичность и повышают хладноломкость. В сочетании с углеродом негативный эффект только увеличивается. Никель повышает ударную вязкость, тогда как другие легирующие элементы ее снижают.

«Важно!

За счет содержания флюса внутри проволоки, при одинаковом диаметре с безфлюсовыми марками, они будут иметь меньшее количество наплавленного металла.»

Популярные марки

Марка проволоки | Сфера применения |

| Forte E71T-1 | Для сваривания низколегированных сталей со средним содержанием углерода |

FW12100 | Для сваривания низкоуглеродистых сталей с низким уровнем легирования |

| Elementi 770 | Универсальная марка, которая подходит для всех пространственных положений |

| Барс-71 | Для сваривания низколегированных сталей со средним содержанием углерода |

Особенности сварки

Проволока для сварки без газа флюсовая производится в различных вариантах диаметра. Для каждого из них требуются свои настройки оборудования. В основном, сварка происходит при следующих параметрах:

Для каждого из них требуются свои настройки оборудования. В основном, сварка происходит при следующих параметрах:

Величина диаметра, мм | Ток постоянный, полярность обратная, А |

1 | 18…30 |

1,6-2 | 21…35 |

3 | 25….40 |

4 | 40…50 |

5 | 50…80 |

6 | 80…125 |

Популярные фирмы

На современном рынке чаще всего встречается продукция таких компаний как:

- Барс;

- Форте;

- Elementi.

советов по выбору правильного контактного наконечника

Выбор оборудования для обеспечения высочайшего качества и производительности сварочных работ не ограничивается только источником питания или сварочной горелкой. Важную роль также играют расходные материалы. В частности, советы по контактам могут существенно повлиять на эффективность процесса и накопление времени простоя для устранения проблем. Выбор правильного контактного наконечника для работы также может повлиять на прибыльность сварочной операции.

Выбор правильного контактного наконечника для работы также может повлиять на прибыльность сварочной операции.

Контактные наконечники отвечают за передачу сварочного тока на проволоку при ее прохождении для создания дуги. В идеале провод должен проходить с минимальным сопротивлением, сохраняя при этом электрический контакт. Контактные наконечники

могут существенно повлиять на эффективность процесса сварки и увеличить время простоя для устранения проблем, а также могут повлиять на рентабельность сварочных операций.

По этой причине всегда важно выбирать контактный наконечник высокого качества. Хотя эти продукты могут стоить немного дороже, чем продукты более низкого качества, существует долгосрочная ценность, которая сводит на нет эту первоначальную покупную цену.

Кроме того, контактные наконечники более высокого качества обычно обрабатываются с более жесткими механическими допусками, что обеспечивает лучшее тепловое и электрическое соединение. Они также могут иметь более гладкое центральное отверстие, что приводит к меньшему трению при прохождении проволоки. Это означает равномерную подачу проволоки с меньшим сопротивлением, что устраняет потенциальные проблемы с качеством.

Это означает равномерную подачу проволоки с меньшим сопротивлением, что устраняет потенциальные проблемы с качеством.

Контактные наконечники более высокого качества также помогают свести к минимуму обратное прожигание (образование сварного шва внутри контактного наконечника) и помогают предотвратить неустойчивую дугу, вызванную непостоянной электропроводностью. Они также имеют тенденцию длиться дольше.

Выбор подходящего материала и размера отверстия

Контактные наконечники, используемые для полуавтоматической сварки MIG, обычно изготавливаются из меди. Этот материал обеспечивает хорошую тепло- и электропроводность, что обеспечивает постоянную передачу тока на проволоку, а также является достаточно прочным, чтобы противостоять теплу, выделяемому в процессе сварки. Для роботизированной сварки некоторые компании предпочитают использовать более прочные хромоциркониевые контактные наконечники, так как они тверже медных и лучше выдерживают увеличенное время горения дуги в автоматизированном приложении.

В большинстве случаев использование контактного наконечника, соответствующего размеру провода, дает наилучшие результаты. Однако при подаче проволоки из барабана (например, 500 фунтов и более) и/или при использовании сплошной проволоки контактный наконечник меньшего размера может улучшить качество сварки. Поскольку проволока из барабана, как правило, менее литая, она проходит через контактный наконечник с меньшим контактом или вообще без контакта — меньшее отверстие оказывает большее давление на проволоку, создавая большую электропроводность. Однако контактный наконечник меньшего размера может увеличить трение, что приведет к неустойчивой подаче проволоки и, возможно, обратному прожогу.

И наоборот, использование слишком большого наконечника может уменьшить передачу тока и повысить температуру наконечника, что также может привести к прогоранию провода. Если вы сомневаетесь в выборе контактного наконечника подходящего размера, обратитесь к надежному производителю расходных материалов или к дистрибьютору сварочных материалов.

Рекомендуется всегда проверять надежность соединения между контактным наконечником и газовым диффузором. Соответственно, надежное соединение снижает электрическое сопротивление, которое может привести к перегреву.

Углубление контактного наконечника относится к положению контактного наконечника внутри сопла и является важным фактором, влияющим на качество сварки, производительность и стоимость сварочных операций. В частности, правильная выемка контактного наконечника может уменьшить вероятность чрезмерного разбрызгивания, пористости, прожога или коробления на более тонких материалах. Это также может помочь свести к минимуму тепловое излучение, которое может привести к преждевременному выходу из строя контактного наконечника.

Углубление контактного наконечника непосредственно влияет на вылет проволоки, также называемый удлинением электрода. Чем больше углубление, тем длиннее вылет и выше напряжение. Следовательно, это делает дугу немного менее стабильной. По этой причине наилучший вылет провода, как правило, является самым коротким, допустимым для применения; он обеспечивает более стабильную дугу и лучшее проплавление при низком напряжении. Типичные положения контактного наконечника: углубление 1/4 дюйма, углубление 1/8 дюйма, заподлицо и удлинение 1/8 дюйма. См. Рисунок 1 для рекомендуемых приложений для каждого из них.

Типичные положения контактного наконечника: углубление 1/4 дюйма, углубление 1/8 дюйма, заподлицо и удлинение 1/8 дюйма. См. Рисунок 1 для рекомендуемых приложений для каждого из них.

| Углубление/удлинение | Сила тока | Вылет провода | Процесс | Примечания | > 200 | 1/2–3/4 дюйма. | Распыление, сильноточный импульс | С металлическим сердечником, перенос распылением, газовая смесь с высоким содержанием аргона |

|---|---|---|---|---|

| 1/8 дюйма. Углубление | > 200 | 1/2–3/4 дюйма. | Распыление, сильноточный импульс | С металлическим сердечником, перенос распылением, газовая смесь с высоким содержанием аргона |

| Заподлицо | < 200 | 1/4 – 1/2 дюйма. | Короткоточный, слаботочный импульсный | Низкие концентрации аргона или 100 % CO2 |

1/8 дюйма. Удлинитель Удлинитель | < 200 | 1/4 дюйма | Короткоточный, слаботочный импульсный | Труднодоступные соединения |

Рис. включая обратное прогорание, механический и электрический износ, плохую технику сварки (например, отклонения в угле горелки и расстоянии от контактного наконечника до рабочей поверхности [CTWD]), а также тепло, отражающееся от основного материала, что характерно для сварных соединений с более узким доступом или замкнутые пространства.

Качество используемого провода также может повлиять на срок службы контактного наконечника. Низкокачественная проволока часто имеет нежелательную форму или спираль, из-за чего ее подача может быть неравномерной. Это может помешать правильному соединению провода и контактного наконечника через отверстие, что приведет к низкой проводимости и высокому электрическому сопротивлению. Эти проблемы могут привести к преждевременному выходу из строя контактного наконечника из-за перегрева, а также к плохому качеству дуги. Чтобы продлить срок службы контактного наконечника, обратите внимание на следующее:

Чтобы продлить срок службы контактного наконечника, обратите внимание на следующее:

- Не допускайте попадания брызг на контактный наконечник.

- Используйте подходящие приводные ролики, чтобы обеспечить плавную подачу проволоки.

- Увеличьте скорость подачи проволоки и удлините CTWD, чтобы свести к минимуму обратное прожигание.

- Выбирайте контактные наконечники с гладкой поверхностью, чтобы предотвратить заедание проводов.

- Обрежьте направляющую горелки MIG до нужной длины, чтобы проволока проходила правильно.

- Более низкие рабочие температуры, если это возможно, для уменьшения электрического износа.

- По возможности используйте более короткие силовые кабели, чтобы обеспечить более плавную подачу проволоки. Если необходимы более длинные силовые кабели, постарайтесь свести к минимуму количество петель, чтобы предотвратить их перекручивание.

В некоторых случаях может оказаться желательным перейти на горелку MIG с водяным охлаждением, чтобы обеспечить охлаждение передних расходных деталей, включая контактный наконечник, и продлить их работу.

Компаниям также следует рассмотреть возможность отслеживания использования своих контактных наконечников, отмечая чрезмерную замену и принимая соответствующие меры с некоторыми из предлагаемых мер предосторожности. Своевременное решение проблемы простоя может значительно помочь компаниям сократить ненужные затраты на складские запасы, а также повысить качество и производительность.

Опубликовано в блоге Amperage, Расходные материалы3Отмечена статья

Поиск в нашем блоге

Расходные материалы

Дополнительные ресурсы

Как рассчитать наилучшее сечение проводов для автомобильного усилителя

Я принадлежу к культуре прекрасных образов и звуков, и мне нравится распространять информацию.

Я с детства возился с электроникой, начиная с разборки и сборки телевизоров и радиоприемников. Я всегда снова собирал их вместе и работал. Подростком я прошел курсы радио и электроники и стал радиолюбителем. Я работал в школьной постановочной бригаде, управляя звуком, светом и кинопроектором. После колледжа я присоединился к рок-н-ролльной группе в качестве звукорежиссера и научился таскать с собой и управлять оборудованием, благодаря которому музыка звучит хорошо и громко.

Я работал в школьной постановочной бригаде, управляя звуком, светом и кинопроектором. После колледжа я присоединился к рок-н-ролльной группе в качестве звукорежиссера и научился таскать с собой и управлять оборудованием, благодаря которому музыка звучит хорошо и громко.

Работая в музыкальном магазине в Остине, штат Техас, я несколько лет занимался производством, установкой, ремонтом и эксплуатацией звуковых систем. Нашими клиентами были студии звукозаписи, ночные клубы и гастролирующие группы. В конце концов я вернулся в Шарлоттсвилль, штат Вирджиния, и открыл небольшую студию звукозаписи. В 2006 году я, наконец, пришел в себя и устроился на эту работу в Crutchfield. На самом деле они платят мне за то, чтобы я болтал, разглагольствовал и объяснял, что мне нравится в музыке, электронике и хорошем звуке.

Учитывая мой опыт, меня заставили писать о некоторых из самых сложных электронных продуктов, которые продает Кратчфилд: автомобильные усилители, процессоры цифровых сигналов, электропроводка, профессиональные звуковые микшеры и акустические системы.

Подробнее о Buck

- Начал работу в компании Crutchfield в 2006 г.

- Прошел тщательное обучение внутренних консультантов, изучив тонкости различных продуктов

- Разработал и организовал электрические схемы сабвуферов Crutchfield

- Быть в курсе событий, посещая тренинги для поставщиков по новым продуктам

- Получение сертификата MECP (Mobile Electronics Certified Professional)

- Автор десятков статей Crutchfield и сотен презентаций продуктов, в основном посвященных автомобильным аудиоусилителям и профессиональному аудиооборудованию

- Отвечает на многие вопросы клиентов, размещенные в комментариях к его статьям

- Звукорежиссер на пенсии с многолетним опытом создания хорошего звука для других людей

- С 1999 по 2018 год также работал оператором видеокамеры на футбольных и баскетбольных матчах Университета Вирджинии

Еще от Бака Померанца преобразователь (LOC)?

Лучшие монофонические усилители 2023 года

Лучшие 4-канальные автомобильные усилители 2023 года

Схемы подключения сабвуфера

Esquemas de cableado para subwoofers

Для правильной работы усилителю необходимо, чтобы его силовая и заземляющая проводка были достаточно большими, чтобы удовлетворить потребность в электрическом токе. Какой калибр провода (толщина) использовать для силовых кабелей, зависит от того, какой ток ваша система будет потреблять, и от того, как долго будет проходить проводка.

Какой калибр провода (толщина) использовать для силовых кабелей, зависит от того, какой ток ваша система будет потреблять, и от того, как долго будет проходить проводка.

U

Понимание потребностей вашей системы может помочь вам понять, когда лучше выбрать провод 4-го калибра вместо провода 8-го калибра. Сделайте немного математики, а затем сверьтесь с нашей таблицей размеров проводов ниже. Конечно, если вы ищете новый автомобильный усилитель, мы перечисляем рекомендуемый комплект проводки для каждого усилителя.

Формулы для расчета потребляемого тока

Чтобы определить приблизительный потребляемый ток (в амперах) вашего усилителя, вы должны сначала рассчитать общую мощность системы. Умножьте количество каналов на количество среднеквадратичных ватт на канал. Если у вас несколько усилителей, сложите общую среднеквадратичную мощность, чтобы получить общую сумму.

Вообще говоря, существует два типа усилителей — класса D и класса AB — поэтому есть две формулы для расчета потребляемого тока. (Вы можете прочитать подробное объяснение под диаграммой.) Вы используете формулу, применимую к вашему усилителю. Если вы не знаете, к какому классу относится ваш усилитель, используйте расчеты класса AB для получения наиболее безопасного результата.

(Вы можете прочитать подробное объяснение под диаграммой.) Вы используете формулу, применимую к вашему усилителю. Если вы не знаете, к какому классу относится ваш усилитель, используйте расчеты класса AB для получения наиболее безопасного результата.

Усилитель класса D: общая среднеквадратичная мощность , деленная на 0,75 А. Эффективность, деленная на 13,8 В, равна потребляемому току в амперах.

Полученное значение является приблизительным максимальным потреблением тока вашей системой, независимо от того, какой тип усилителя у вас есть. Сравните это число с числами в столбце «Ампер» в таблице ниже. Теперь определите длину кабеля, которая вам понадобится — это расстояние от аккумулятора до места установки усилителя. Сопоставьте эти два рисунка в таблице, чтобы определить, какой калибр кабеля вам нужен.

AWG: Обратите внимание, что наши размеры соответствуют размерам AWG (американский калибр проводов). Чем меньше номер калибра, тем толще провод. 1/0 («один-ноль») — это обычное название провода нулевого калибра; 2/0 («две ноты») для провода калибра 00.

1/0 («один-ноль») — это обычное название провода нулевого калибра; 2/0 («две ноты») для провода калибра 00.

Нагрузочная способность: Чем больше провод, тем больший ток он может нести. Иногда это называют его «емкостью». Это основная предпосылка здесь. Чем больше мощность в вашей системе и чем большее расстояние вам нужно, чтобы она прошла, тем длиннее провод, который вам нужен, чтобы доставить ее туда.

Калькулятор размера провода

Примечание: Эта таблица предназначена только для многожильного медного провода . Провод из алюминия с медным покрытием (CCA) не может выдержать ток, который может выдержать медный провод того же размера. Использование провода CCA обычно означает, что вам потребуется больший размер для передачи того же количества тока, особенно в некоторых из более длинных проводов.

Более подробное объяснение

Вот объяснение формул, которые мы используем, если вам нужна дополнительная информация. Вычислить общую мощность усилителя несложно, но другие части могут сбивать с толку.

Вычислить общую мощность усилителя несложно, но другие части могут сбивать с толку.

Расчет тока: закон Джоуля

Сила тока (Ампер) равна мощности (Ватт), деленной на Напряжение (В)

Но ни один усилитель не имеет 100% КПД

Приведенная выше формула сама по себе не учитывает неэффективность присущие производству энергии. Это необходимо учитывать.

Ток (Ампер) равен мощности (Ватт), деленной на Эффективность усилителя (X%), деленной на Напряжение (Вольты)

Принимая во внимание эту неэффективность для каждого класса усилителя, мы получаем формулы, перечисленные выше:

Формула для усилителей класса D

Типичный усилитель класса D имеет КПД около 75%, что означает, что около трех четвертей генерируемой им мощности преобразуется в аудиовыход, а одна четверть мощности теряется в виде тепла. Таким образом, если усилитель выдает 400 Вт, он на самом деле потребляет около 533 Вт мощности от своего источника, и проводка усилителя должна быть достаточно большой, чтобы справиться с этим потреблением.

- Потребляемый ток усилителя класса D равен его среднеквадратичной выходной мощности, деленной на 75 % КПД, деленной на 13,8 В

Формула для усилителей класса AB

Типичный усилитель класса AB имеет КПД около 50%, что означает, что около половины генерируемой им мощности используется для аудиовыхода, а другая половина мощности теряется в виде тепла. Таким образом, если усилитель выдает 400 Вт, он на самом деле потребляет около 800 Вт мощности от своего источника, и проводка усилителя должна быть достаточно большой, чтобы справиться с этим потреблением.

- Потребляемый ток усилителя класса AB равен его среднеквадратичному выходному значению, деленному на 50 % КПД, деленному на 13,8 В

Автомобильное напряжение не 12 вольт и не 14,4 вольт

А 13,8? Да, у транспортных средств есть 12-вольтовая электрическая система, но мы предполагаем, что транспортное средство работает, а это означает, что его генератор поднимет напряжение системы примерно до 13,8 вольт. Это лучшее реальное представление электроснабжения автомобиля. Деление на 12 приводит к большему числу, что может указывать на большее сечение провода, но часто оно находится в том же цветовом диапазоне на диаграмме. Производители используют 14,4 вольта в спецификации своего оборудования, чтобы преувеличить номинальную мощность.

Это лучшее реальное представление электроснабжения автомобиля. Деление на 12 приводит к большему числу, что может указывать на большее сечение провода, но часто оно находится в том же цветовом диапазоне на диаграмме. Производители используют 14,4 вольта в спецификации своего оборудования, чтобы преувеличить номинальную мощность.

Сопротивление увеличивается с увеличением длины провода

Причина, по которой кабели разной длины имеют разные номинальные значения, заключается в том, что электрическое сопротивление, присущее всем проводам, увеличивается по мере увеличения длины кабеля, пока не вынуждает напряжение упасть ниже допустимого уровня. В этот момент увеличение размера силового кабеля восстановит напряжение до заданного уровня.

Размер провода имеет значение для протекания тока

Наконец, по словам ребят из нашей службы технической поддержки, основным ограничением производительности в большинстве установок усилителей является подача тока — либо слабое заземление, либо недостаточное сечение провода. Установка проводов слишком малого сечения приводит к снижению производительности, потенциальному сокращению срока службы подключенных компонентов (вашего усилителя и динамиков) и потенциальной угрозе безопасности.

Установка проводов слишком малого сечения приводит к снижению производительности, потенциальному сокращению срока службы подключенных компонентов (вашего усилителя и динамиков) и потенциальной угрозе безопасности.

С другой стороны, установка проводов слишком большого диаметра не имеет недостатков и дает возможность повысить производительность. Очевидно, что нет необходимости покупать проводку 2-го калибра, когда подойдет 10-й. Такой перебор был бы пустой тратой денег. Но если бы диаграмма могла наклоняться в любом направлении между двумя размерами, разумным выбором был бы выбор большего размера провода.

Какой размер провода динамика мне нужен?

Проводка динамиков тоже имеет значение. Сигнал и питание, выходящие из вашего усилителя, не должны иметь препятствий на пути к вашим динамикам и сабвуферам. При замене или прокладке новой проводки динамиков мы рекомендуем использовать:

- Провода калибра 18, 16 или 14 для динамиков

- Провода калибра 16, 14 или 12 для сабвуферов чем больше ток вы пропускаете через него, тем больший размер вы должны использовать.