Калибровать резьбу это: ЧТО ТАКОЕ КАЛИБРОВКА?

Содержание

виды внутренней и внешней нарезки

При необходимости соединения деталей неизменно вспоминают о резьбах. Этот способ известен издавна и с успехом применяется и сейчас во многих случаях дома и на производстве. Это прекрасно выполняется, когда все комплектующие готовы к применению. Нет ничего проще, чем навернуть гайку на болт. Но если требуется восстановить старую изношенную продукцию или, наоборот, только что изготовленную, зачастую приходится прибегать к нарезанию резьбы метчиком или плашкой.

- Классификация резьб

- Внутренняя нарезка

- Конструкция метчика

- Метрический инструмент

- Специальная оснастка

- Трубные приспособления

- Проходочный процесс

- Использование плашек для наружной работы

- Виды лерок

- Технология работы с плашкой

Классификация резьб

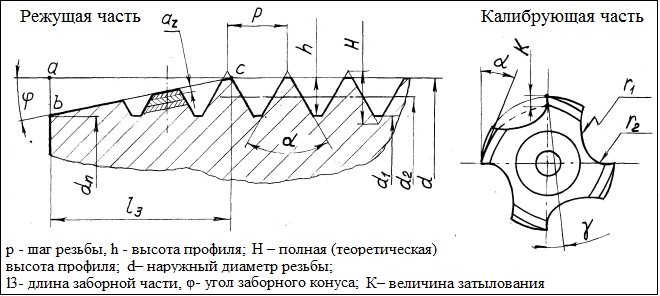

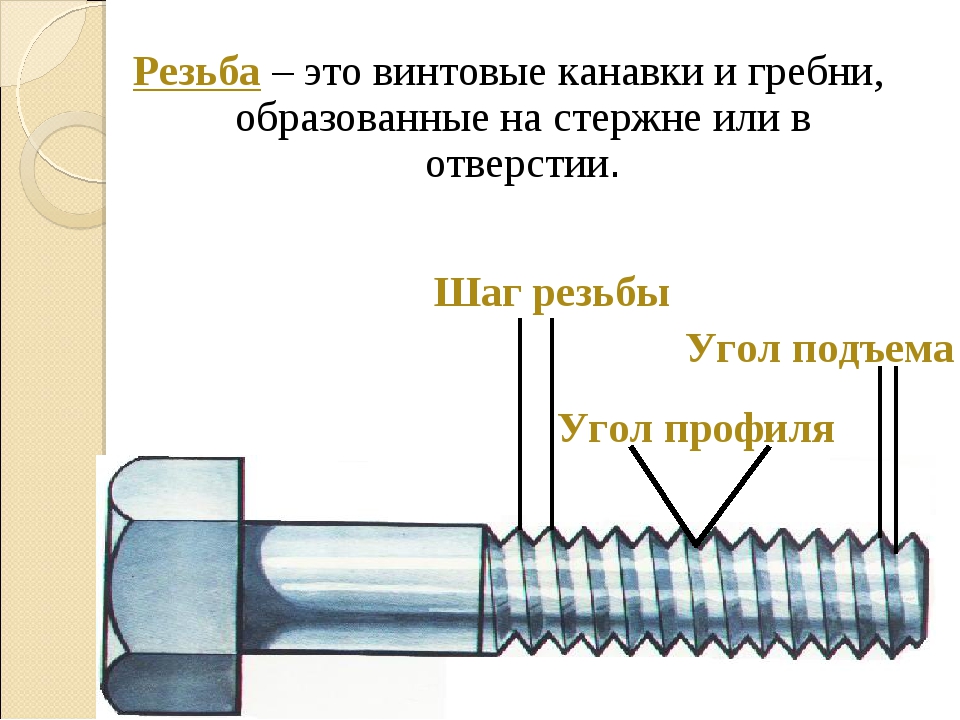

Винтообразную бороздку, прорезанную внутри или снаружи деталей в виде конуса или цилиндра, называют резьбой.

Она может нарезаться вручную или на токарных станках с помощью специальных инструментов: метчиков и плашек (лерок).

Способ нарезания по этим методикам различается: станочный вариант предполагает вращение заготовки, а в ручном она жёстко закреплена и крутится сам инструмент.

Все существующие виды резьбы разделяются на несколько групп:

- По направлению заворачивания они бывают правыми или левыми. Если смотреть по часовой стрелке, то у первых канавка идёт по её ходу, а у вторых — против.

- По местонахождению бывает внутренняя и наружная нарезка.

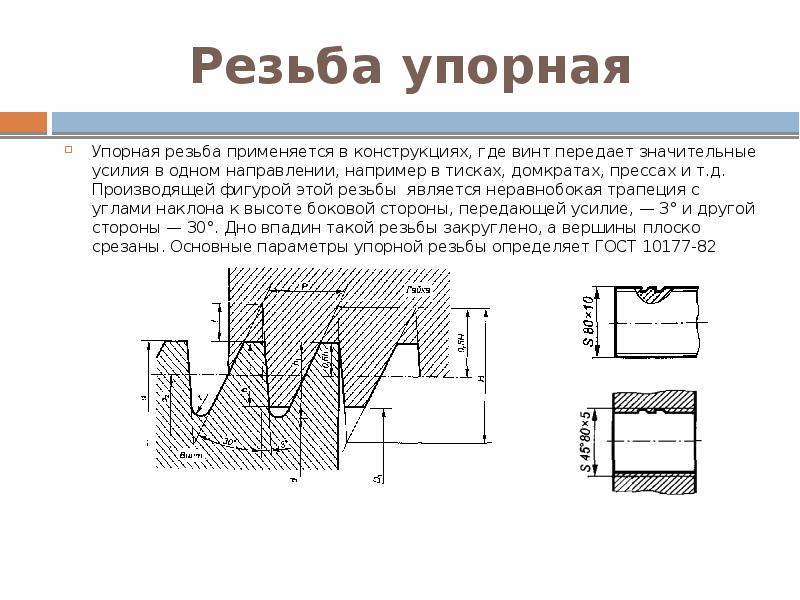

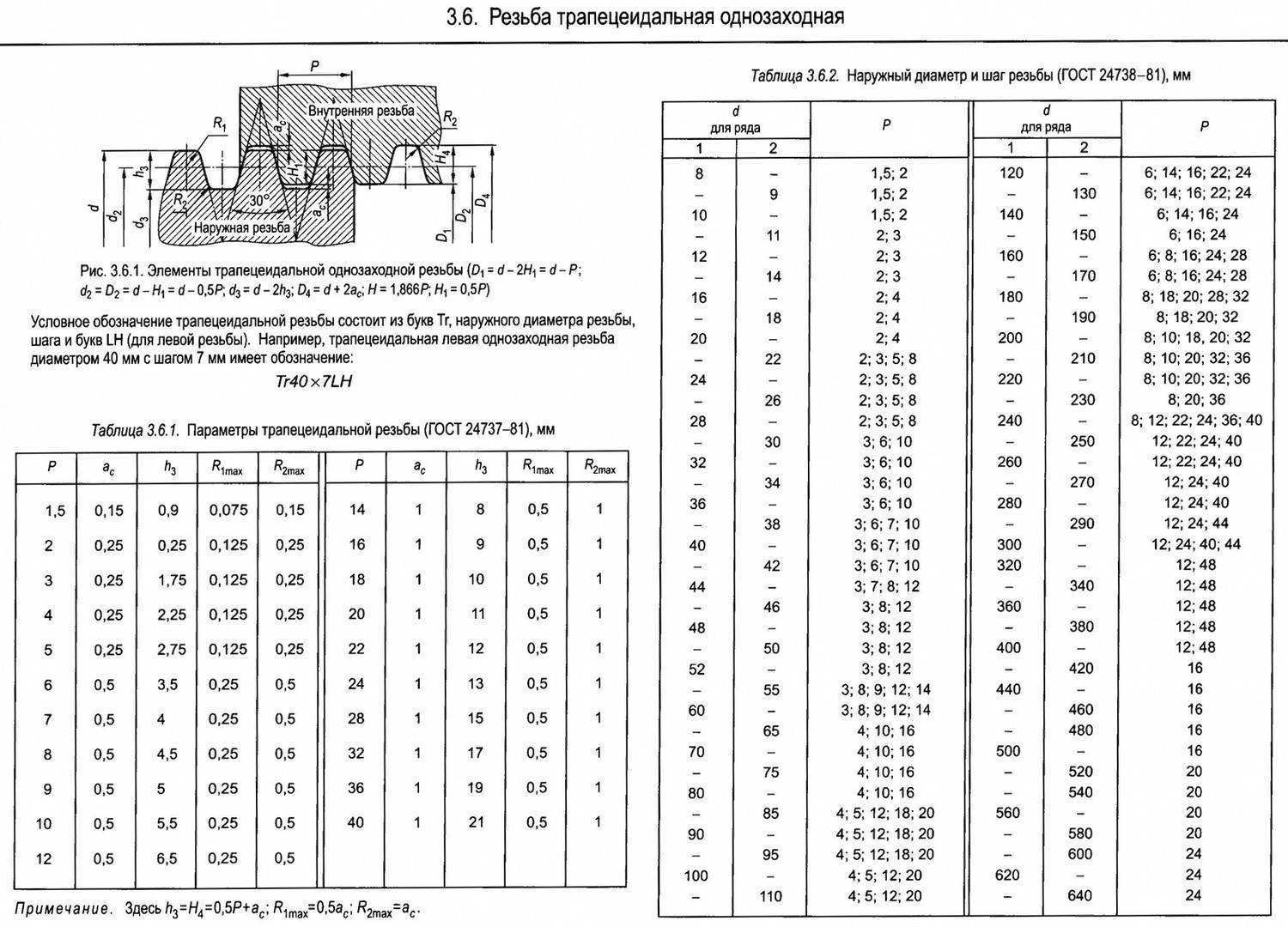

- По назначению есть трапециевидные и прямоугольные резьбы, служащие для перехода вращения в движение. Они называются ходовыми. Для обычного соединения деталей есть крепёжная резьба.

- По форме исполнения бывает цилиндрическая или коническая нарезка. Последние применяют для получения максимально герметичного соединения.

- В зависимости от профиля сечения резьбы бывают треугольные, прямоугольные, трапецеидальные, круглые.

- Имеются однозаходные инструменты с одной нарезной канавкой.

У многозаходных их несколько. Количество проходов определяется числом начал на конце заготовки.

У многозаходных их несколько. Количество проходов определяется числом начал на конце заготовки.

Внутренняя нарезка

При необходимости подобной процедуры нужен специальный инструмент. Таковым в этом случае становится метчик. Это одно из самых часто используемых слесарных приспособлений.

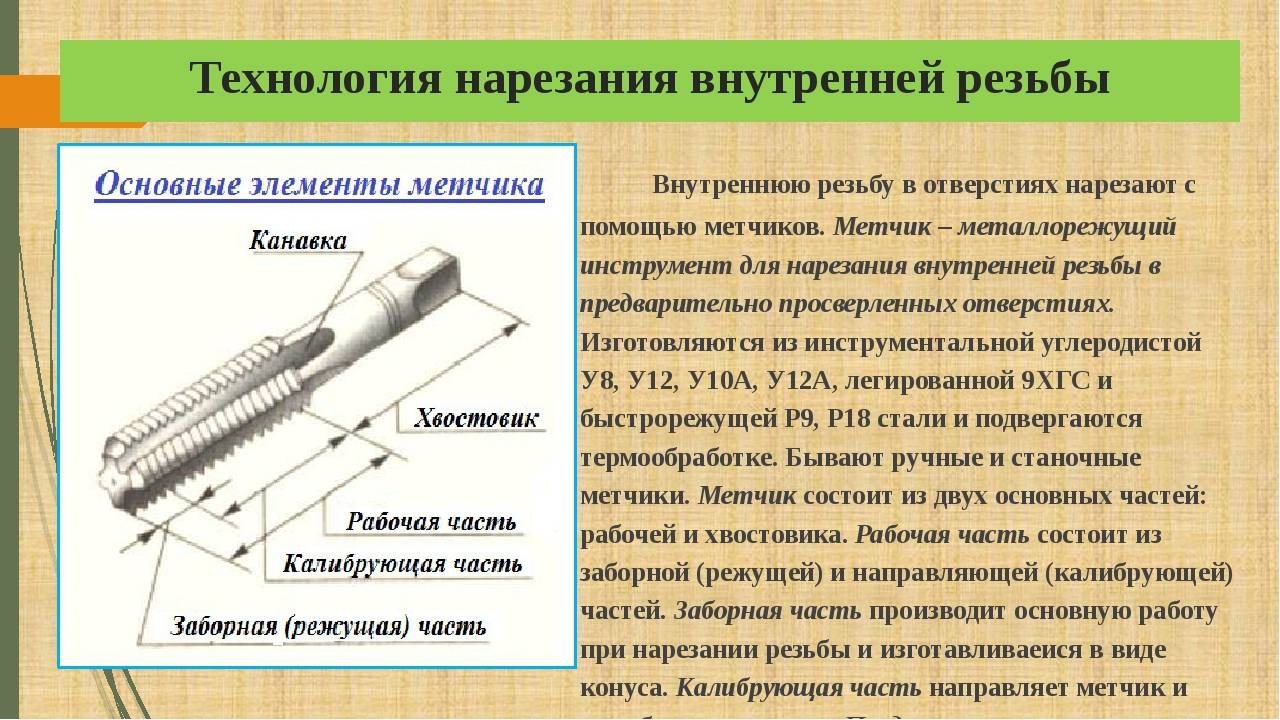

Конструкция метчика

Такое оборудование изготавливается из высококачественной инструментальной стали. Его основными компонентами являются:

- Хвостовик, с помощью которого осуществляется фиксация метчика в держателе.

- Рабочая часть с винтовыми канавками и продольными желобами. С её помощью делается нарезка резьбы.

- Заборная часть, которая первой входит в подготовленное отверстие.

- Калибровка, которая кроме обозначения размера, выполняет функцию зачистки канала.

- Зубцы, непосредственно режущие металл, называются режущими перьями.

Заточка их производится по особым технологическим правилам.

Заточка их производится по особым технологическим правилам. - Между зубьями проходят специальные бороздки, отделяющие их друг от друга. Они называются канавками, формирующими отрезные края. По этим каналам выходит стружка, образующаяся в процессе работы.

Метрический инструмент

Эти метчики работают в метрической системе, где все размеры измеряются в миллиметрах и обозначаются буквой М. Маркировка М 6 говорит о том, что резьба, нарезанная этим устройством, соответствует 6 миллиметрам. Диапазон метчиков колеблется от 2 до 60 миллиметров.

Для слесарных работ применяются ручные метчики. Они бывают:

- Гаечными, со специальным приспособлением и удлинённым хвостовиком, удерживающим на себе гайку.

- Плашечными, с большим заборным конусом для однопроходной нарезки.

- Маточными, для очистки резьбового канала.

- Специальными.

В рабочий набор ручного инструмента, которым производится нарезание внутренней резьбы, входят три метчика:

- Черновой, для первоначальной проходки отверстия, который имеет своё обозначение на хвостовике или одно кольцо.

- Средний, определяющий размер резьбы, маркируется двумя кольцами.

- Чистовой, для окончательной калибровки, имеет три кольца.

Специальная оснастка

К такому типу относятся бесканавочные метчики. Они не имеют продольного желоба и изготовлены с укорочённой заборной областью. Из-за повышенной прочности такой инструмент редко ломается и выдаёт меньше брака. Рабочая часть большей длины позволяет производить его многократную заточку. Такими приспособлениями прорезаются как сквозные, так и глухие отверстия.

Существуют также универсальные метчики, в которых каждая часть отделена специальной канавкой. После прохождения черновой проточки головка снимается и на её место сажается следующая. Применение такого инструмента снижает время на операцию нарезки и не требует покупки целого комплекта метчиков.

Трубные приспособления

Диаметр подобных метчиков, как и труб, измеряется в дюймах. О принадлежности к такому виду инструмента говорит маркировка G и размер, проставленный рядом. Самая ходовая величина метчика — G 1 / 2, полудюймовая, которая используется в водопроводной системе большинства многоквартирных домов.

О принадлежности к такому виду инструмента говорит маркировка G и размер, проставленный рядом. Самая ходовая величина метчика — G 1 / 2, полудюймовая, которая используется в водопроводной системе большинства многоквартирных домов.

Нарезается такая резьба в два прохода. Первый производится черновым метчиком с острой заходной частью. Затем совершается проход чистовым инструментом, у которого эта часть тупая. Так же, как и метрическое оборудование, такие метчики выпускаются с левым и правым направлением резьбы.

Проходочный процесс

Сначала необходимо подобрать режущий инструмент. Для стали угол заточки метчика должен составлять 5—10 градусов, меди и её сплавов 0—5 градусов, алюминия — 25—30 градусов.

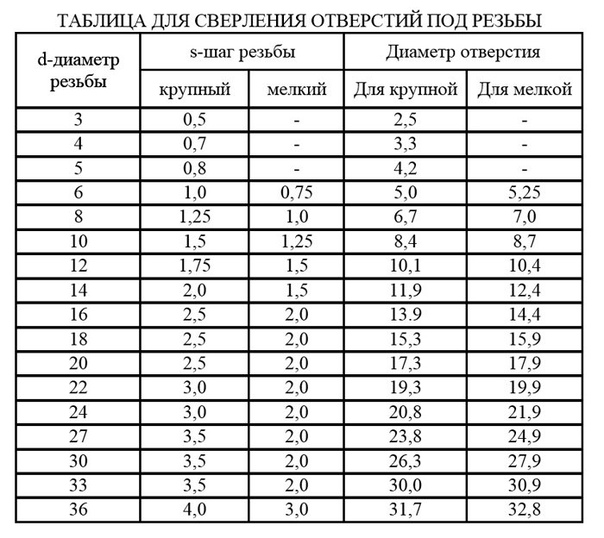

Для качественного выполнения работы деталь необходимо крепко зафиксировать в тисках. Сначала производится сверление отверстия, которое должно быть чуть большего диаметра, чем метчик (подбирается по справочнику). Заход обрабатывается зенковщиком для снятия фаски, что облегчит вхождение метчика внутрь. Вращение производится специальным воротком, плавными движениями. Сначала делается 2—3 оборота, после чего инструмент возвращается на пол-оборота назад. Этим достигается полное прорезание в размер. Такая схема работы используется во время всей проходки.

Вращение производится специальным воротком, плавными движениями. Сначала делается 2—3 оборота, после чего инструмент возвращается на пол-оборота назад. Этим достигается полное прорезание в размер. Такая схема работы используется во время всей проходки.

Операция производится полным набором метчиков с применением охлаждающей жидкости. Пропуск одного из этапов ускорит работу, но ухудшит качество результата. Во время нарезания необходимо постоянный контроль вертикального положения метчика.

Использование плашек для наружной работы

Как правило, эта нарезная оснастка производится из легированной инструментальной стали марки 9ХС. На одной из сторон нанесена маркировка, содержащая название материала, из которого произведена лерка, класс точности нарезаемой ей резьбы и размер в дюймах или миллиметрах.

Виды лерок

Разновидностей плашек для нарезания внешней резьбы много. Использование каждого из них преследует определённую цель. Для подбора оснащения необходимо разобраться в его видах:

Для подбора оснащения необходимо разобраться в его видах:

- Для высококачественной нарезки применяются цельные лерки повышенной жёсткости.

- В специальных приспособлениях — клуппах — используют инструмент раздвижного типа. За счёт регулировочного винта возможна корректировка диаметра резьбы.

- Наименьшая жёсткость характерна разрезным метчикам, применение которого позволяет изменять диаметр нарезаемой резьбы на 0, 1 — 0, 3 миллиметра.

- Для работы на станках имеются круглые лерки с коническими углублениями для фиксации в патронах. В ручных воротках они крепятся пятью винтами.

Выбор определённой оснастки зависит от её предполагаемого использования. Для различных видов работ существуют такие типы плашек:

- Самая распространённая наружная резьба — метрическая. У неё есть несколько размеров шагов: мелкий и крупный, подходящий для соединений под ударной нагрузкой.

- Для нарезания резьбы на трубах используется инструмент с мелким шагом и углом заточки 55 градусов.

- Для работ с импортным крепежом имеется плашка с дюймовой резьбой.

Технология работы с плашкой

Для нарезки наружной резьбы существует несколько правил. Несоблюдение их приводит к ухудшению качества работы и поломке инструмента. Вот эти рекомендации:

- Инструмент должен быть исправным, острым и чистым.

- Движения свершаются плавно и равномерно.

- Плашка по размерам должна соответствовать заготовке.

- Поверхность детали нужно очистить от грязи.

- По краю с помощью болгарки или напильника снимается фаска для облегчения захода инструмента.

- Применение охлаждающей смазки.

- Каждые 2—3 оборота плашка выворачивается обратно для удаления стружки.

- Для повышения качества требуется повторное прохождение резьбы на всю длину.

- Необходимо избегать перекосов, приводящих к срыву резьбы.

Для качественного выполнения работы по нарезанию любой резьбы, наружной или внешней, важна исправность и верный подбор инструмента.

В этом случае качество произведённых деталей будет на высоте.

Как восстановить резьбу при помощи метчика и без него — РИНКОМ

Как восстановить резьбу при помощи метчика и без него — РИНКОМ

Главная

Статьи

Как восстановить резьбу при помощи метчика и без него

Как восстановить резьбу при помощи метчика и без него

4 июля 2018

Гирин Кирилл

Восстановить поврежденную внутреннюю резьбу при помощи метчика и без него можно различными способами. О них мы подробно расскажем в этой статье.

Содержание

Как восстановить резьбу при помощи метчика и без него

- Как восстановить резьбу метчиком

- Как восстановить резьбу метчиком с сохранением ее диаметра и места расположения

- Заваривание отверстия с последующим нарезанием новой резьбы.

- Восстановление резьбы при помощи ввертыша.

- Восстановление резьбы при помощи спиральной вставки

- Как восстановить резьбу в отверстии без метчика

- Использование эпоксидного клея

- Холодная сварка

Как восстановить резьбу метчиком

Перед тем, как восстановить резьбу с метчиком, определите, можно ли увеличить ее диаметр или нарезать новую в другом месте. Если да, то ремонт пройдет очень быстро.

-

Рассверлите отверстие. -

Нарежьте новую резьбу.

Фотография №1: нарезание резьбы метчиком

При работе соблюдайте следующие основные правила.

-

Рассверливайте отверстие строго под прямым углом -

Используйте два новых метчика нужного диаметра (для черновой и чистовой обработки). -

При нарезании резьбы действуйте аккуратно. Избегайте перекосов и резких движений.

Избегайте перекосов и резких движений.

-

Желательно нарезать резьбу при помощи воротка. Если его нет, возьмите разводной ключ. -

Не забывайте использовать смазку и регулярно удалять стружку.

Как восстановить резьбу метчиком с сохранением ее диаметра и места расположения

Если же нужно восстановить резьбу с сохранением ее диаметра, используйте один из следующих методов.

Заваривание отверстия с последующим нарезанием новой резьбы

Этот способ применяют редко из-за того, что прочность полученной по этой технологии новой резьбы будет ниже. Еще данный метод выбирают при отсутствии специальных приспособлений (ввертышей и спиральных вставок).

Этот способ восстановления резьб включает в себя следующие этапы.

-

Удаление старой резьбы путем рассверливания. -

Заваривание отверстия. Выбор технологий зависит от материалов деталей.

Выбор технологий зависит от материалов деталей.

-

Для заваривания отверстий в стальных изделиях используют электродуговую или газовую сварку в защитных средах. -

При работе с чугунными деталями газовую или электродуговую сварку применяют в холодном состоянии или при общем/местном нагреве. -

В качестве присадок используют электроды (МНЧ-1, ОЗЧ-1, ЦЧ-1), чугунные прутки с повышенным содержанием кремния и иные материалы.

-

-

Обработка отверстия заподлицо основным металлом. -

Сверление. -

Нарезание новой резьбы.

Обратите внимание! При работе с алюминиевыми изделиями этот способ восстановления резьбы обычно не применяют. Это связано с тем, что металл при сварке активно поглощает газы. В наплавленных слоях образуются поры. При сильной усадке появляются трещины.

В наплавленных слоях образуются поры. При сильной усадке появляются трещины.

Восстановление резьбы при помощи ввертыша

Ввертыши — это специальные цилиндрические приспособления, имеющие резьбу нужного диаметра и шага внутри и крупную — снаружи. Такие изделия изготавливают из стали, латуни, бронзы, меди и иных материалов. На финальных стадиях производства ввертыши закаливают и дополнительно упрочняют.

Фотография №2: ввертыш для восстановления резьбы

Если нужно восстановить резьбу с сохранением диаметра при помощи ввертыша, действуйте так.

-

Рассверлите отверстие. Сверло нужно подобрать таким образом, чтобы диаметр получившегося отверстия позволял нарезать резьбу для вкручивания ввертыша. -

Нарежьте резьбу метчиком. Соблюдайте перечисленные выше правила. -

Вкрутите ввертыш. Его нужно установить заподлицо. Если это невозможно, профрезеруйте деталь и удалите выступающую часть приспособления.

Если это невозможно, профрезеруйте деталь и удалите выступающую часть приспособления.

-

На границе новой резьбы и ввертыша нанесите засечки при помощи керна. Это предотвратит самопроизвольное выкручивание приспособления.

Восстановление резьбы при помощи спиральной вставки

Спиральные (их также еще называют проволочными и пружинными) вставки также часто используют для восстановления поврежденных резьб.

Фотография №3: спиральные вставки для восстановления резьбы

Эти приспособления имеют с внутренних сторон высокоточные ромбические резьбовые профили. Практически все модели оснащены специальными поводковыми язычками, предназначенными для вкручивания приспособлений.

Для изготовления таких изделий используют особо прочную высококачественную нержавеющую сталь. Это дает гарантию устойчивости восстановленной резьбы к деформациям и коррозии.

Восстановление резьбы при помощи спиральной вставки включает в себя 4 этапа.

-

Сверление. Рассверлите отверстие. Выбирайте диаметр режущего инструмента по таблице, которую производители прилагают к спиральным вставкам. -

Формирование резьбы. Обратите внимание! Для нарезания резьбы используйте специальные метчики, которые отличаются от стандартных и поставляются со спиральными вставками. Соблюдайте все правила и рекомендации. -

Монтаж приспособления. Оденьте спиральную вставку на входящий в комплект поставки специальный инструмент и вкрутите ее в отверстие. -

Удаление поводкового язычка. От него можно избавиться при помощи специального инструмента (его также поставляют производители). Для удаления язычков со вставок больших диаметров подойдут обычные плоскогубцы.

От него можно избавиться при помощи специального инструмента (его также поставляют производители). Для удаления язычков со вставок больших диаметров подойдут обычные плоскогубцы.

Изображение №1: рассверливание отверстия под спиральную вставку

Изображение №2: формирование резьбы под спиральную вставку

Изображение №3: вкручивание спиральной вставки в отверстие

Использование профессиональных спиральных резьбовых вставок имеет следующие преимущества.

-

В месте посадки вставки обеспечивается необходимый натяг. Это полностью предотвращает выкручивание. Приспособления располагаются в принимающих резьбах практически без зазоров. В использовании клея для дополнительной фиксации изделий нет необходимости. -

За счет упругости вставок нагрузки и напряжения распределяются равномерно. Это создает идеальные условия для передачи усилий между болтами и приемными резьбами. -

Спиральные вставки универсальны. Их применяют не только для восстановления резьб но и при необходимости усиления соединений. Спиральные вставки используют при работе с изделиями из низко- средне и высокопрочных металлов, а также пластика и древесины.

Как восстановить резьбу в отверстии без метчика

Вопрос, как восстановить резьбу в отверстии без метчика, часто задают люди, вообще не разбирающиеся в резьбовых соединениях. На этот вопрос есть лишь один ответ. Восстановить резьбу для получения максимальной надежности без использования обычных или специальных метчиков невозможно. Есть лишь способы нарастить поврежденные поверхности и усилить прочность соединений до определенных уровней.

Использование эпоксидного клея

Этот способ не подходит для восстановления и усиления соединений, подвергающихся высоким нагрузкам и вибрациям. Эпоксидный клей также нет смысла использовать, если узлы и конструкции работают при высоких температурах.

Фотография №4: эпоксидный клей для восстановления резьбы

Если же нет необходимости обеспечения высокой надежности соединения, действуйте так.

-

Заполните эпоксидным клеем отверстие.

-

Подождите пока полимер затвердеет. -

Вкрутите болт. -

Дождитесь набора порочности.

Холодная сварка

Холодную сварку также можно применять только при работе с неответственными деталями, не подвергающимися высоким нагрузкам и вибрациям. Соединения получаются более надежными, чем при использовании для восстановления резьб эпоксидного клея.

Чаще всего в нашей стране применяют двухкомпонентные составы следующих марок.

-

ABRO. -

«Алмаз». -

«Полимет».

Фотография №5: холодная сварка ABRO

При использовании для восстановления резьбы двухкомпонентной холодной сварки действуйте так.

-

Вскройте упаковку и вытащите компоненты. -

Тщательно обезжирьте поверхности наружной (на предназначенном для вкручивания изделии) и внутренней (в отверстии) резьб. Для этого используйте состав из первого тюбика. Обрабатывайте все тщательно. Наличие налета и мусора ухудшит результат сварки. -

Обработайте поврежденную внутреннюю резьбу антиадгезионным составом из второго тюбика. -

Смешайте в равных долях вещества из первого и второго тюбиков. Выдавливайте составы на неметаллическую поверхность. Для равномерного (!) перемешивания используйте шпатель. -

Нанесите полученную смесь на предназначенное для вкручивание изделие. -

Вкрутите его. -

Обеспечьте необходимый температурный режим.

-

Не трогайте детали в течение указанного в инструкции времени.

Обратите внимание! Не жалейте смесь. При вкручивании изделия ее излишки должны вылезать от давления наружу. Это обеспечит правильное формирование витков при восстановлении резьбы.

Больше полезной информации

Полезные обзоры и статьи

Все статьи

3 июля 2023

Резьбовые фрезы

29 июня 2023

Маркировка фрез

26 июня 2023

Нарезание резьбы метчиком

22 июня 2023

Что такое метчик?

Все статьи

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Каталог

Корзина

Сравнить

Вход

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

Как часто нужно калибровать резьбовые калибры?

Люк Джексон

Люк Джексон

Старший аналитик по маркетингу и данным в Cutwel Ltd.

Опубликовано 18 июня 2021 г.

+ Подписаться

При определении того, как часто следует калибровать резьбовой калибр, вам следует задать два основных вопроса:

- Как часто используется данное оборудование?

- В какой среде он используется?

Если калибр резьбы используется ежедневно в тяжелых производственных условиях, рекомендуется запланировать калибровку на основе количества применений (например, 100 деталей за одно использование). В качестве альтернативы, если вы постоянно обрабатываете партии деталей (например, 100 деталей в месяц), вы можете проводить калибровку через регулярные промежутки времени, например, каждые два месяца.

В качестве альтернативы, если вы постоянно обрабатываете партии деталей (например, 100 деталей в месяц), вы можете проводить калибровку через регулярные промежутки времени, например, каждые два месяца.

И наоборот, если резьбовой калибр используется исключительно в хорошо обслуживаемой контрольной комнате несколько раз в неделю, калибровки один раз в год должно быть достаточно.

Другие моменты, на которые следует обратить внимание, которые могут определить частоту калибровки:

- С каким материалом контактирует калибр резьбы? Он мягкий или абразивный? Если он абразивный, манометр будет изнашиваться значительно больше, поэтому требуется более частая калибровка.

- Каковы требования ваших клиентов к калибровке калибра резьбы? Некоторым клиентам потребуются более строгие допуски и жесткость в вашем режиме калибровки, чем другим.

С точки зрения затрат и времени использование внешних услуг по калибровке предпочтительнее, если у вас нет выездного технического специалиста, имеющего доступ к необходимому оборудованию. Тем не менее, это было бы моим последним средством из-за времени, которое может занять этот процесс, а затраты на внешнюю калибровку обычно вполне разумны.

Тем не менее, это было бы моим последним средством из-за времени, которое может занять этот процесс, а затраты на внешнюю калибровку обычно вполне разумны.

При использовании резьбовых калибров в цехах или для контроля всегда рекомендуется вести соответствующую документацию. Такие документы должны включать такую информацию, как:

- Описание датчика.

- Серийный номер.

- Дата текущей/последней проверки.

- Срок следующей проверки.

- Расположение манометра.

- Любые дополнительные примечания.

Это удобно не только для ваших собственных записей, но и для будущих проверок. Каждому датчику также потребуется идентифицирующая функция, будь то калибровочная наклейка или капля краски с цветовой кодировкой, чтобы определить его статус.

Если ведется правильный учет, соблюдаются графики и датчики используются правильно, калибровка ваших датчиков не должна быть тяжелой работой! Ключевой вопрос, который следует задать себе при планировании расписания, — «Как используется эта конкретная шкала?»

Наконец, по моему опыту, я очень редко обнаруживаю, что калибр резьбы не проходит калибровку, если только калибр не упал или не был каким-либо образом поврежден.

Cutwel предлагает калибровку по стандарту UKAS для всех своих резьбовых колец и калибров-пробок , а также для большей части своих измерительных инструментов . Чтобы получить дополнительную информацию или задать дополнительные вопросы относительно калибровки, позвоните нам сегодня по телефону 01924 869615, напишите по адресу электронной почты [email protected] или просмотрите весь ассортимент калибров резьбы на сайте www.cutwel.co.uk.

Полное руководство по калибровке кольца с регулируемой резьбой

Автор: Фил Уайзман

30 апреля 2018 г. 14:04:23

4 минуты на прочтение

Калибровка кольца с регулируемой резьбой имеет некоторые нюансы, о которых большинство калибровочных компаний и оценщиков просто не хотят говорить или скрывать детали мелким шрифтом. Кто читает мелкий шрифт?

Проще говоря, прямое измерение регулируемых резьбовых колец.

Мы подумали, что было бы полезно создать ресурс, посвященный калибровке регулируемых колец с резьбой, чтобы позволить потребителям услуг по калибровке сделать более осознанный выбор.

Прямое измерение колец с регулируемой резьбой

Как мы упоминали в предыдущей статье, при использовании прямого измерения для калибровки колец с регулируемой резьбой возникают проблемы. Компания Gage Crib опубликовала отличное объяснение этих проблем в книге «Калибровка кольцевого датчика с помощью прямого измерения». Мы настоятельно рекомендуем вам прочитать эту статью. Они особо отмечают недостатки использования координатно-измерительной машины — КИМ в отношении смещения спирали и почему предпочтительным методом является эталонная установочная пробка.

Возможно, вы также захотите ознакомиться с разделом Reath Ring Realities в журнале Quality Magazine: «Стандарты ASME, в соответствии с которыми изготавливаются эти датчики, требуют, чтобы они проверялись на их посадку на соответствующей установочной заглушке. Для меньших размеров другого варианта нет, кроме Различные аппаратные средства для непосредственного измерения делительного диаметра часто используются, чтобы обойти расходы на установочную пробку для калибров, не хранящихся на складе.Каждый метод использует свой подход к ситуации, и, поскольку они не одинаковы с точки зрения метрологии, ответы, которые они дают, тоже редко бывают одинаковыми».

Для меньших размеров другого варианта нет, кроме Различные аппаратные средства для непосредственного измерения делительного диаметра часто используются, чтобы обойти расходы на установочную пробку для калибров, не хранящихся на складе.Каждый метод использует свой подход к ситуации, и, поскольку они не одинаковы с точки зрения метрологии, ответы, которые они дают, тоже редко бывают одинаковыми».

Нет необходимости выполнять поиск в Google. Мы составили список ресурсов, которые вы можете проверить.

Вам действительно нужна эта заглушка для настройки?

Калибровка калибра-кольца с регулируемой резьбой: насколько она точна?

Диаметр делительного кольца регулируемого резьбового кольца не может использоваться как прямое измерение.

Регулируемые резьбовые калибры-кольца: Функциональный осмотр наружной резьбы

Регулировка резьбового калибра-кольца на УСЕЧЕННОЙ НАСТРОЙКЕ

Как использовать резьбовые калибры

Как правильно использовать кольцевые калибры с проходной/непроходной резьбой для проверки наружной резьбы

Правила определения количества витков непроходного (нижнего) калибра-кольца, который может войти в деталь

Калибровка калибра-кольца с регулируемой резьбой

для калибровки

Путаница с калибровкой кольца с резьбой

Непрямое измерение регулируемых колец с резьбой

Этот подход очень интересен с точки зрения калибровки.